Изобретение относится к полупроводниковой технологии и может быть использовано при изготовлении светоизлучающих приборов на основе гексагональной фазы кремния, обеспечивающей эффективное возбуждение фотолюминесценции.

Среди известных методов формирования гексагональной фазы кремния: синтеза под высоким давлением (см., например, статью на англ. яз. авторов Wentorf R.H., Kasper J.S. «Two New Forms of Silicon» - Science. 1963, v. 139, p.338), лазерной абляции (см., например, статью на англ. яз. авторов Zhang Y., Iqbal Z., Vijayalakshmi S., Grebel H. «Stable hexagonal-wurtzite silicon phase by laser ablation» - Appl. Phys. Lett. 1999, v. 75, p.2758), плазмохимического осаждения (см., например, статью на англ. яз. авторов Bandet J., Despax В., Caumont М. «Vibrational and electronic properties of stabilized wurtzite-like silicon» - J. Phys. D: Appl. Phys. 2002, v. 35, p.234), гетероэпитаксии (см., например, статью Павлова Д.А. и др. «Эпитаксиальный рост гексагональных политипов кремния на сапфире» - Физика и техника полупроводников. 2015, т.49, в. 1, с. 98-101), пластической деформации при высокой температуре (см., например, статью на англ. яз. авторов Tan T.Y. Foll Н. Нu S.M. «Оп the diamond-cubic to hexagonal phase-transformation in silicon» - Phil. Mag. A. 1981, v. 44, p.127) и др., наиболее технологичными с точки зрения совместимости с традиционной технологией микроэлектроники являются известные способы ионно-лучевого (имплантационного) формирования гексагональной фазы кремния путем имплантации ионов, имеющих атомный радиус, превышающий атомный радиус кремния, и инициирующих возникновение в алмазоподобном монокристаллическом кремнии механических напряжений, создающих энергетические условия преобразования алмазоподобной (кубической) фазы монокристаллического кремния в его гексагональную фазу.

Так, известен способ формирования гексагональной фазы кремния путем имплантации в поверхностный слой оксида кремния, предварительно полученный в результате термического окисления пластины, изготовленной из алмазоподобного монокристаллического кремния, ионов галлия и азота, образующих в результате указанной имплантации в указанном слое оксида кремния при отжиге пластины включения нитрида галлия, инициирующие возникновение механических напряжений, создающих энергетические условия преобразования алмазоподобной фазы монокристаллического кремния в подповерхностном слое пластины, граничащем с поверхностным слоем оксида кремния, в его гексагональную фазу (см. статью Королева Д.С. и др. «Формирование гексагональной фазы кремния 9R при ионной имплантации» - Письма в ЖТФ. 2017, т. 43, в. 16, с. 87-92).

Недостатком этого способа формирования гексагональной фазы кремния в подповерхностном слое алмазоподобного монокристаллического кремния пластины, граничащем с поверхностным слоем оксида кремния, является то, что несмотря на предварительную (перед имплантацией ионов азота и галлия) имплантацию ионов азота в поверхностный слой оксида кремния и отжиг пластины для уменьшения выхода имплантированного галлия из пластины при отжиге, имеет место ненадежное сохранение имплантируемых ионов галлия в поверхностном слое оксида кремния (поверхностный слой оксида кремния не препятствует обратной диффузии атомов галлия из подложки), необходимое для образования в этом слое при отжиге пластины включений нитрида галлия, инициирующих механические напряжения, создающие энергетические условия преобразования алмазоподобной фазы монокристаллического кремния в его гексагональную фазу в подповерхностном слое пластины алмазоподобного монокристаллического кремния, граничащем с поверхностным слоем оксида кремния.

Кроме того, физический механизм, основанный в этом способе -аналоге на образовании при отжиге пластины включений нитрида галлия в поверхностном слое оксида кремния, отдаляет данный аналог от заявляемого способа (он некорректен для сравнения в качестве прототипа в связи с несовпадением с заявляемым способом существенного признака - расположения области образования включений нитрида галлия в поверхностном слое оксида кремния, в отличие от расположения области образования включений нитрида галлия непосредственно в слое алмазоподобного монокристаллического кремния, прилегающем к поверхностному слою нитрида кремния подповерхностного слоя пластины в заявляемом способе), т.к. создает ослабленные энергетические условия преобразования алмазоподобной фазы монокристаллического кремния в подповерхностном слое пластины алмазоподобного монокристаллического кремния пластины, граничащем с поверхностным слоем оксида кремния, из-за преимущественной локализации эффективной зоны действия напряжений, инициируемых включениями нитрида галлия, непосредственно в поверхностном слое оксида кремния, а не в кремниевой подложке.

В итоге в рассмотренном способе - аналоге не всегда обеспечивается возникновение в подповерхностном слое алмазоподобного монокристаллического кремния пластины зоны достаточно больших механических напряжений, создающих энергетические условия преобразования в нем алмазоподобной фазы монокристаллического кремния в его гексагональную фазу, что приводит к снижению эффективности формирования гексагональной фазы кремния, выражающемуся в снижении заполняемости указанного подповерхностного слоя гексагональной фазой кремния, а присутствие в этом способе-аналоге имплантации ионов азота и галлия не противоречит изобретательскому уровню заявляемого способа, т.к. назначение указанной имплантации в способе-аналоге - иное: для внедрения атомов азота и галлия в поверхностный слой оксида кремния с последующим образованием из этих элементов включений нитрида галлия в этом же слое, в отличие от назначения имплантации ионов азота и галлия в заявляемом способе: для внедрения атомов азота и галлия в прилегающий к поверхностному слою нитрида кремния подповерхностный слой пластины алмазоподобного монокристаллического кремния с последующим образованием из них (при отжиге) пластины включений нитрида галлия в данном подповерхностном слое, усиливающие в нем напряжение и приводящие к повышению эффективности формирования гексагональной фазы кремния, а именно, к повышению заполняемости указанного подповерхностного слоя гексагональной фазой кремния.

Более близким аналогом, выбранным в качестве прототипа заявляемого способа, является известный способ формирования гексагональной фазы кремния путем имплантации в изготовленную из алмазоподобного монокристаллического кремния пластину ионов (мышьяка), имеющих атомный радиус, превышающий атомный радиус кремния, и образующих в результате указанной имплантации при наличии нагрева пластины ионным пучком в приповерхностном слое алмазоподобного монокристаллического кремния пластины твердый раствор атомов мышьяка, инициирующих возникновение в нем повышенных механических напряжений, создающих энергетические условия преобразования алмазоподобной фазы монокристаллического кремния в его гексагональную фазу (см. статью на англ. яз. авторов Т. Y. Tan, Н. & S. М. Нu «Оn the diamond-cubic to hexagonal phase transformation in silicon» - Philosophical Magazine A. 1981, v. 44, №1, c. 127-140).

& S. М. Нu «Оn the diamond-cubic to hexagonal phase transformation in silicon» - Philosophical Magazine A. 1981, v. 44, №1, c. 127-140).

В способе - прототипе имплантация ионов мышьяка производится непосредственно в поверхность пластины, изготовленной из алмазоподобного монокристаллического кремния, вследствие чего в приповерхностном слое пластины эффективность действия зоны механических напряжений, создающих энергетические условия преобразования алмазоподобной фазы монокристаллического кремния в приповерхностном слое пластины в гексагональную фазу, более высокая, чем в предыдущем аналоге; но в связи с низкой контролируемостью и воспроизводимостью неустойчивого формирования гексагональной фазы кремния в способе - прототипе из-за слабо контролируемого нагрева пластины ионным пучком при имплантации, нет стабильного возникновения в приповерхностном слое пластины зоны повышенных механических напряжений (требующих, также для их возникновения достаточно больших плотностей ионного тока и потому завышенных энергетических затрат), создающих энергетические условия преобразования в нем алмазоподобной фазы в гексагональную с высоким уровнем заполняемости указанного приповерхностного слоя гексагональной фазой кремния и, поэтому также снижена эффективность формирования гексагональной фазы кремния.

Технический результат от использования предлагаемого изобретения - повышение стабильности возникновения в подповерхностном слое пластины, изготовленной из алмазоподобного монокристаллического кремния, граничащем с предварительно полученным тонким слоем нитрида кремния, зоны повышенных механических напряжений, вызываемых имплантацией ионов азота и галлия через указанный тонкий поверхностный слой нитрида кремния непосредственно в указанный подповерхнотный слой и образованием ими в нем при отжиге включений нитрида галлия, обеспечивающих энергетические условия преобразования в нем алмазоподобной фазы монокристаллического кремния в его гексагональную фазу при высокой заполняемости указанного подповерхностного слоя гексагональной фазой кремния.

Указанный технический результат заключается также в повышении экологических и снижении имплантационных энергозатратных показателей технологии формирования гексагональной фазы кремния.

Кроме того, предлагаемое изобретение расширяет арсенал имплантационных технологических средств формирования гексагональной фазы кремния, который в настоящее время является довольно узким.

Для достижения указанного технического результата в способе формирования фазы гексагонального кремния путем имплантации в изготовленную из алмазоподобного монокристаллического кремния пластину ионов, имеющих атомный радиус, превышающий атомный радиус кремния, и образующих в результате указанной имплантации в алмазоподобном монокристаллическом кремнии пластины включения, инициирующие возникновение в нем повышенных механических напряжений, создающих энергетические условия преобразования алмазоподобной фазы монокристаллического кремния в его гексагональную фазу, и для повышения стабильности возникновения в алмазоподобном монокристаллическом кремнии упомянутой пластины зоны повышенных механических напряжений производят имплантацию ионов азота и галлия через предварительно полученный на поверхности исходной пластины тонкий слой нитрида кремния толщиной, с одной стороны, не препятствующей прохождению сквозь слой имплантируемых ионов галлия и азота, с другой стороны достаточной при подобранной энергии имплантации для запирания под ним в прилегающем к указанному слою нитрида кремния подповерхностном слое алмазоподобного монокристаллического кремния указанной пластины имплантированных ионов азота и галлия с образованием ими при последующем отжиге пластины в указанном подповерхностном слое включений нитрида галлия, приводящем к стабильному формированию в этом слое гексагональной фазы кремния с повышенными заполнением этого слоя указанной фазой.

В частном случае на поверхности пластины, изготовленной из алмазоподобного монокристаллического кремния с ориентацией его кубической структуры (100), получают слой нитрида кремния толщиной 20-50 нм путем имплантации ионов азота с энергией выбираемой из интервала 10-20 кэВ при дозе, выбираемой из интервала 5⋅1016-2⋅1017 см-2, с последующим отжигом пластины при 1100°С в течение 30 мин, затем через полученный слой нитрида кремния производят последовательно имплантацию ионов азота и галлия с энергиями, соответственно, 80 кэВ и 40 кэВ при дозах, соответственно 5×1016 см-2 и 2.5×1016 см-2 и последующий отжиг пластины при 800°С в течение 30 мин с образованием в прилегающем к полученному слою нитрида кремния подповерхностном слое алмазоподобного монокристаллического кремния пластины включений нитрида галлия и формированием в указанном подповерхностном слое пластины гексагональной фазы кремния в виде заполняющего этот слой пластины более чем на 60% массива гексагональной фазы кремния толщиной 100 нм.

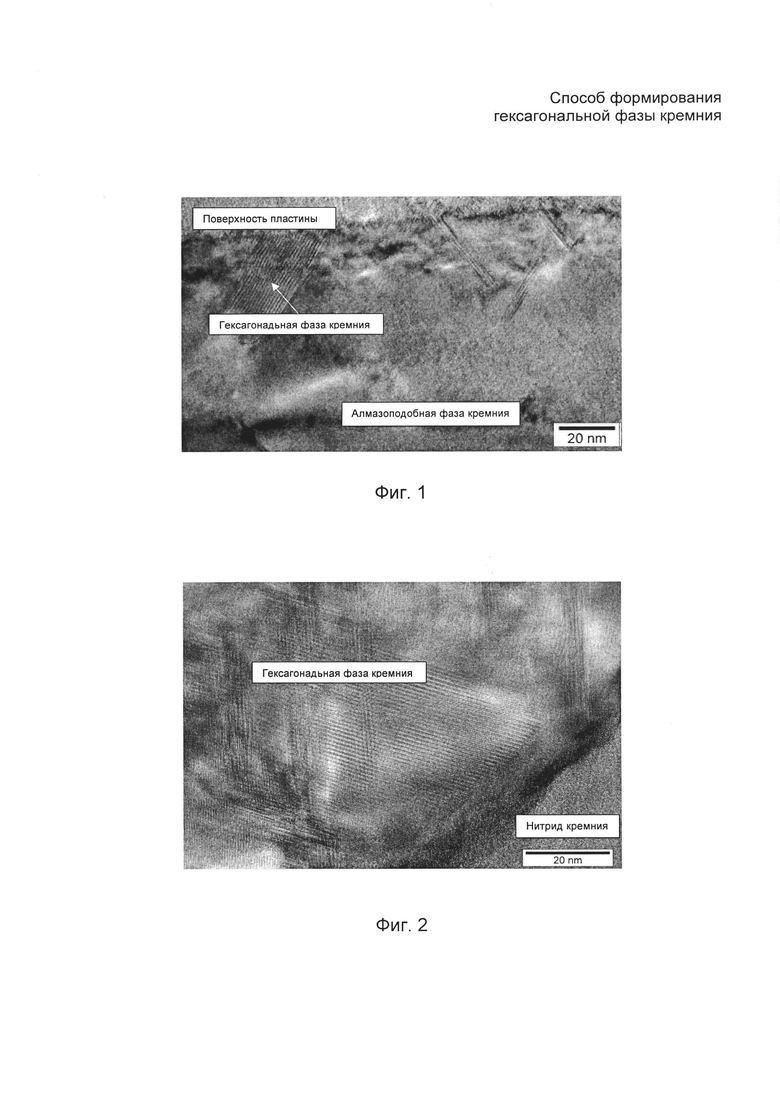

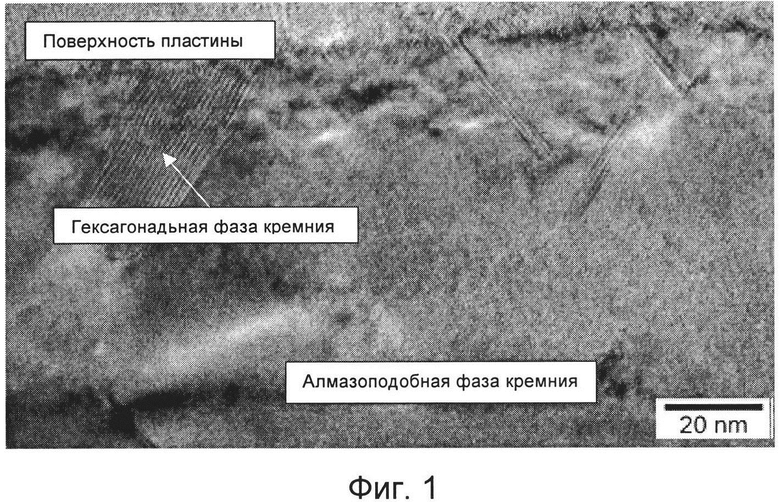

На фиг. 1 представлено электронно-микроскопическое изображение фрагмента приповерхностного слоя пластины, изготовленной из алмазоподобного монокристаллического кремния без предварительного получения на ней поверхностного слоя нитрида кремния и подвергнутой имплантации ионов азота и галлия, с сформированной в указанном приповерхностном слое гексагональной фазой кремния с пониженным заполнением этой фазой указанного слоя; на фиг. 2 - электронно-микроскопическое изображение фрагмента граничащего с предварительно полученным на поверхности пластины, изготовленной из алмазоподобного монокристаллического кремния, тонким слоем нитрида кремния подповерхностного слоя указанной пластины, подвергнутой имплантации через указанный тонкий слой нитрида кремния ионов азота и галлия, с сформированной в указанном подповерхностном слое гексагональной фазой кремния с повышенным заполнением этой фазой указанного слоя.

Предлагаемый способ формирования гексагональной фазы кремния осуществляют в примере его проведения следующим образом.

На поверхности пластины, изготовленной из алмазоподобного монокристаллического кремния с ориентацией его кубической структуры (100), получают тонкий слой нитрида кремния толщиной 40 нм путем имплантации ионов азота с энергией 10 кэВ при дозе 5⋅1016 см-2 с последующим отжигом пластины при 1100°С в течение 30 мин.

При этом толщина получаемого тонкого слоя нитрида кремния может составлять 20-50 нм в зависимости от энергии, выбираемой из интервала 10-20 кэВ.

Затем через полученный слой нитрида кремния производят последовательно имплантацию ионов азота и галлия с энергиями, соответственно, 80 кэВ и 20 кэВ при дозах, соответственно 5×1016 см-2 и 2.5×1016 см-2, и осуществляют последующий отжиг пластины при 800°С в течение 30 мин с образованием в прилегающем к полученному слою нитрида кремния подповерхностном слое алмазоподобного монокристаллического кремния пластины включений нитрида галлия и формированием в указанном подповерхностном слое пластины гексагональной фазы кремния в виде заполняющего этот слой пластины более чем на 70% массива гексагональной фазы кремния толщиной 100 нм (см. фрагмент указанного подповерхностного слоя, заполненного гексагональной фазой кремния, на фиг. 2).

Для сравнения, подтверждающего существенность (для достижения указанного выше основного технического результата) предварительного получения на поверхности пластины тонкого слоя нитрида кремния, в пластину, изготовленную из алмазоподобного монокристаллического кремния без предварительного получения на ее поверхности тонкого слоя нитрида кремния, аналогично (с указанным режимом имплантации) последовательно имплантируют ионы азота и галлия, формируя в приповерхностном слое пластины гексагональную фазу кремния в виде заполняющего этот слой пластины не более чем на 10% массива гексагональной фазы кремния толщиной 100 нм (см. фрагмент указанного подповерхностного слоя, заполненного гексагональной фазой кремния, на фиг. 1).

Для имплантации ионов азота и галлия использовалась установка ИЛУ-200.

Образование при отжиге пластины включений нитрида галлия при этом подтверждено методом просвечивающей электронной микроскопии совместно с методом рентгеновской энергодисперсионной спектроскопии.

Формирование гексагональной фазы кремния подтверждено при помощи Фурье-преобразования изображений, полученных методом высокоразрешающей просвечивающей электронной микроскопии.

Заполняемость гексагональной фазой кремния оценивалась по относительной площади включений гексагональной фазы на снимках с помощью просвечивающего электронного микроскопа JEM-2100F (JEOL, Япония).

Формирование гексагональной фазы в граничащем с поверхностным слоем оксида кремния подповерхностном слое пластины, изготовленной из алмазоподобного монокристаллического кремния, методом имплантации в соответствии со способом - аналогом, рассмотренным выше, характеризуется также пониженным заполнением гексагональной фазой кремния в виде массива гексагональной фазы кремния, заполняющего указанный подповерхностный слой пластины толщиной 20 нм не более чем на 40% (см. в указанной выше статье Королева Д.С. и др. электронно-микроскопическое изображение поперечного сечения термически окисленного кремния, облученного ионами азота и галлия после отжига при 800°С).

Таким образом, предлагаемый способ формирования гексагональной фазы кремния обеспечивает подтвержденное устойчивой экспериментальной статистикой повышение стабильности возникновения в граничащем с тонким поверхностным слоем нитрида кремния подповерхностном слое пластины, изготовленной из алмазоподобного монокристаллического кремния, зоны повышенных механических напряжений, вызываемых имплантацией ионов азота и галлия через указанный тонкий поверхностный слой нитрида кремния непосредственно в указанный подповерхнотный слой и образованием ими в нем при отжиге включений нитрида галлия, обеспечивающих энергетические условия преобразования в нем алмазоподобной фазы монокристаллического кремния в его гексагональную фазу при высокой заполняемости указанного подповерхностного слоя гексагональной фазой кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования гексагональной фазы кремния путём имплантации ионов криптона в плёнку оксида кремния на пластине монокристаллического кремния | 2019 |

|

RU2710479C1 |

| Способ формирования слоя гексагональной фазы кремния | 2022 |

|

RU2829980C2 |

| СПОСОБ ИОННО-ЛУЧЕВОГО СИНТЕЗА НИТРИДА ГАЛЛИЯ В КРЕМНИИ | 2016 |

|

RU2699606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2006 |

|

RU2301476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ НА ИЗОЛЯТОРЕ | 2008 |

|

RU2368034C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОСОВЕРШЕННЫХ КРЕМНИЕВЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР СО СКРЫТЫМИ n-СЛОЯМИ | 2003 |

|

RU2265912C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2003 |

|

RU2244984C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТРАНЗИСТОРА | 2012 |

|

RU2522930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 2008 |

|

RU2382437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 2012 |

|

RU2497231C1 |

Использование: для изготовления светоизлучающих приборов на основе гексагональной фазы кремния, обеспечивающей эффективное возбуждение фотолюминесценции. Сущность изобретения заключается в том, что в способе формирования фазы гексагонального кремния путем имплантации в изготовленную из алмазоподобного монокристаллического кремния пластину ионов, имеющих атомный радиус, превышающий атомный радиус кремния, и образующих в результате указанной имплантации в алмазоподобном монокристаллическом кремнии пластины включения, инициирующие возникновение в нем повышенных механических напряжений, создающих энергетические условия преобразования алмазоподобной фазы монокристаллического кремния в его гексагональную фазу, для повышения стабильности возникновения в алмазоподобном монокристаллическом кремнии упомянутой пластины зоны повышенных механических напряжений производят имплантацию ионов азота и галлия через предварительно полученный на поверхности исходной пластины тонкий слой нитрида кремния толщиной, с одной стороны, не препятствующей прохождению сквозь слой имплантируемых ионов галлия и азота, с другой стороны, достаточной при подобранной энергии имплантации для запирания под ним в прилегающем к указанному слою нитрида кремния подповерхностном слое алмазоподобного монокристаллического кремния указанной пластины имплантированных ионов азота и галлия с образованием ими при последующем отжиге пластины в указанном подповерхностном слое включений нитрида галлия, приводящем к стабильному формированию в этом слое гексагональной фазы кремния с повышенным заполнением этого слоя указанной фазой. Технический результат: обеспечение возможности повышения стабильности возникновения зоны повышенных механических напряжений. 1 з.п. ф-лы, 2 ил.

1. Способ формирования фазы гексагонального кремния путем имплантации в изготовленную из алмазоподобного монокристаллического кремния пластину ионов, имеющих атомный радиус, превышающий атомный радиус кремния, и образующих в результате указанной имплантации в алмазоподобном монокристаллическом кремнии пластины включения, инициирующие возникновение в нем повышенных механических напряжений, создающих энергетические условия преобразования алмазоподобной фазы монокристаллического кремния в его гексагональную фазу, отличающийся тем, что для повышения стабильности возникновения в алмазоподобном монокристаллическом кремнии упомянутой пластины зоны повышенных механических напряжений производят имплантацию ионов азота и галлия через предварительно полученный на поверхности исходной пластины тонкий слой нитрида кремния толщиной, с одной стороны, не препятствующей прохождению сквозь слой имплантируемых ионов галлия и азота, с другой стороны, достаточной при подобранной энергии имплантации для запирания под ним в прилегающем к указанному слою нитрида кремния подповерхностном слое алмазоподобного монокристаллического кремния указанной пластины имплантированных ионов азота и галлия с образованием ими при последующем отжиге пластины в указанном подповерхностном слое включений нитрида галлия, приводящем к стабильному формированию в этом слое гексагональной фазы кремния с повышенным заполнением этого слоя указанной фазой.

2. Способ по п. 1, отличающийся тем, что на поверхности пластины, изготовленной из алмазоподобного монокристаллического кремния с ориентацией его кубической структуры (100), получают тонкий слой нитрида кремния толщиной 20-50 нм путем имплантации ионов азота с энергией, выбираемой из интервала 10-20 кэВ при дозе, выбираемой из интервала 5⋅1016-2⋅1017 см-2, с последующим отжигом пластины при 1100°С в течение 30 мин, затем через полученный слой нитрида кремния производят последовательно имплантацию ионов азота и галлия с энергиями, соответственно, 80 кэВ и 40 кэВ при дозах, соответственно, 5×1016 см-2 и 2.5×1016 см-2 и последующий отжиг пластины при 800°С в течение 30 мин с образованием в прилегающем к полученному слою нитрида кремния подповерхностном слое алмазоподобного монокристаллического кремния пластины включений нитрида галлия и формированием в указанном подповерхностном слое пластины гексагональной фазы кремния в виде заполняющего этот слой пластины более чем на 70% массива гексагональной фазы кремния толщиной 100 нм.

| Д.С | |||

| Королев, А.А | |||

| Никольская, Н.О | |||

| Кривулин, А.И | |||

| Белов, А.Н | |||

| Михайлов, Д.А | |||

| Павлов, Д.И | |||

| Тетельбаум, Н.А | |||

| Соболев, M | |||

| Kumar | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Д.С | |||

| Королев, А.А | |||

| Никольская, А.Н | |||

| Михайлов, А.И | |||

| Белов, Н.О | |||

| Кривулин, Д.А | |||

| Павлов, Д.И | |||

| Тетельбаум, ФОРМИРОВАНИЕ ГЕКСАГОНАЛЬНОЙ ФАЗЫ КРЕМНИЯ ПРИ ИОННОМ ОБЛУЧЕНИИ, 12-я Международная конференция, Взаимодействие излучений с твердым телом, Минск, Беларусь, 19-22 сентября 2017 г | |||

| US 5212101 A1,18.05.1993 | |||

| US 9049061 B2, 02.06.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛЕНОК ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА ДИЭЛЕКТРИКЕ (ВАРИАНТЫ) | 2002 |

|

RU2248069C2 |

| Ответвительная коробка для электрических проводов | 1929 |

|

SU20183A1 |

Авторы

Даты

2019-05-07—Публикация

2018-07-12—Подача