Изобретение относится к производству кондиционирующей композиции для минеральных удобрений и может быть использовано для кондиционирования азот- и/или фосфор-, и/или калийсодержащих удобрений и продуктов на их основе.

Для уменьшения слеживаемости минеральных удобрений широко используются кондиционирующие добавки, образующие на поверхности частиц удобрений гидрофобную адсорбционную защитную пленку.

При производстве и транспортировке минеральных удобрений наблюдаются две проблемы - слеживаемость и пылимость. Слеживаемость связана с естественными колебаниями температуры окружающей среды и влажности, которые сопровождаются многократными циклами растворения и повторной кристаллизации удобрений с образованием кристаллических мостиков в точках контакта гранул. Пылимость удобрений наблюдается при длительной транспортировке всеми видами транспорта, при перевалке на складах, погрузке и выгрузке и связана со склонностью гранул к деформации, механическому истиранию и разрушению. При этом агломераты обладают меньшей прочностью, чем исходные гранулы, и, соответственно, при механическом воздействии склонны к более интенсивному пылеобразованию.

Длительное время наиболее перспективными считались способы кондиционирования гранулированных фосфорсодержащих удобрений индустриальными маслами (Технология фосфорных и комплексных удобрений. М: «Химия», под ред. С.Д. Эвенчика, А.А. Бродского, 1987, с. 260-261). Однако такая обработка пористых гранул позволяет значительно снизить пылимость, но при дальнейшей транспортировке и хранении пылимость возобновлялась, а прочность падала. Этот эффект особенно наблюдался на удобрениях, полученных с применением слабой фосфорной кислоты.

Пылимость отдельных видов минеральных удобрений, в первую очередь моноаммонийфосфата или смесей, содержащих моноаммонийфосфат и диаммонийфосфат, является серьезной проблемой при их производстве и применении, так как при большом образовании пыли ухудшаются условия труда и условия работы оборудования для производства, фасовки, перевалки и раздачи минеральных удобрений на сельхозугодия.

При разработке антислеживающих составов необходимо уделять внимание одновременно двум аспектам существующей проблемы. Роль антислеживателей в определенной мере сводится к обеспечению формирования прочной и плотной мелкокристаллической структуры гранул минеральных удобрений, которая повышает их устойчивость к слеживаемости и пылимости, а также собственно к связыванию и удерживанию уже имеющихся пылевидных частиц и одновременной гидрофобизации поверхности гранул удобрений.

Сегодня наиболее перспективным для модификации поверхности гранул минеральных удобрений является применение катионных или анионных поверхностно-активных веществ (ПАВ) и органических гидрофобных агентов.

На данный момент принято, что катионные ПАВ (КПАВ) обладают максимальной эффективностью. В области КПАВ преобладают жирные амины, особенно с длинной углеродной цепью, как гекса-, гепта- и октадециламин и т.п. Они представляют собой маслорастворимые соединения с полярной аминной группой, которые, сорбируясь на поверхности гранул, формируют гидрофобный пространственный каркас, снижающий способность удобрений к слеживанию и агломерации. Минеральные масла являются самым распространенным гидрофобным агентом, который, являясь фактически растворителем всех компонентов, обеспечивает простоту дозирования, эффективное распределение поверхностно-активного вещества по всей поверхности гранул, усиление гидрофобного действия в сочетании с уменьшением пыления удобрений. При этом важно понимать, что эффект обеспыливания носит временный характер до момента, пока имеется достаточный масляный слой, удерживающий пылевидные частицы.

Эффект гидрофобизации при использовании только масла и алкиламина под действием температурных, временных, механических и прочих факторов также может ослабевать, и часть влаги начинает проникать к поверхности гранул. Особенно это заметно для сильно гигроскопичных удобрений.

Для усиления гидрофобизирующих и антислеживающих свойств пространственного каркаса применяют специальные органические гидрофобные компоненты - парафины, воски и т.п., которые усиливают гидрофобный барьер между гранулами, предотвращающий смачивание по точкам контакта и задерживающий поглощение влаги из окружающего воздуха. Одновременно при соблюдении ряда факторов - вязкости, скорости застывания поверхностного модификатора, температуры обрабатываемых гранул, эффективности распыления и пр., наблюдается снижение пыления удобрений - не менее эффективное, чем при применении двойных систем масло-амин, но пролонгированное во времени (пыль, которая связалась в объеме застывшего антислеживателя, удерживается более прочно, и в реальных условиях транспортировки удобрений, может снова перейти в пылевидное состояние только под действием механических воздействий).

Традиционно для подавления пылимости применяются нефтепродукты и/или смеси нефтепродуктов с алифатическими аминами, преимущественно первичным амином стеариновой кислоты. Расход нефтепродукта составляет порядка 300 г на 1 тонну минерального удобрения. При этом жидкие нефтепродукты подавляют образование пыли примерно в 5 раз, а смеси нефтепродуктов с алифатическими аминами даже порядка сто раз.

Так, известна композиция для кондиционирования минеральных удобрений, включающая первичные алифатические амины фракции С17-С20 или талловые амины, поверхностно-активные вещества, в состав композиции вводят низкомолекулярные полиизобутилены с молекулярной массой 5000-30000 и твердые углеводороды с температурой плавления не ниже 50°С, при этом в качестве растворителя в композицию вводят парафиновые углеводороды фракции С14-С17, а в качестве поверхностно-активных веществ вводят неионогенные ПАВ в виде оксиэтилированных амидов жирных кислот, при следующем содержании компонентов в композиции, мас. %:

Первичные алифатические амины с длиной углеводородной цепи С17-С20 или талловые амины 10-25

Парафиновые углеводороды фракции С14-С17 30-60

Неионогенные ПАВ-оксиэтилированные амиды жирных кислот 1-3

Твердые углеводороды 20-40

Низкомолекулярные полиизобутилены с молекулярной массой 5000-30000 5-15

(RU 2240297, C05G 3/10, С05С 1/02, B01J 2/30, опубл. 20.11.2004 г.)

Применение заявляемой композиции для кондиционирования гранулированных удобрений, содержащих азот и/или фосфор, и/или калий и продуктов на их основе, по сведениям, приведенным в патенте, приводит к снижению их слеживаемости на 95-98%, пылимости - до 90% и влагопоглощения - на 40-45%.

Недостатком данной композиции является то, ее приготовление проводят при температуре не ниже 80°С, а наносят эту композицию на гранулы удобрения распылением при температуре состава 80-90°С. Выбор данных температур обусловлен специфическим свойствами низкомолекулярных полиизобутиленов. Низкомолекулярный полиизобутилен (до 40000) является вязкостной присадкой, с помощью которой готовятся загущенные составы на индустриальных нефтесодержащих композиций. При температуре выше 90°С, но ниже 157°С, низкомолекулярные полиизобутилены проявляют повышение вязкостной активности, что приводит к необразованию на гранулах удобрений в силу повышенной текучести композиции А при температуре ниже 80°С резко повышается вязкость композиции, исключающая возможность нанесения композиции распылением. Естественно, что применение температур уровня 80-90°С переводит процесс создания композиции и ее нанесение на гранулы удобрений к категории опасной для человека.

Кроме того, низкомолекулярные полиизобутилены в обычных условиях обладают хорошей стабильностью, но под воздействием облучения ультрафиолетовыми лучами проявляют заметное потемнение, свидетельствующее о каких-то химических изменениях полимера. А при длительной экспозиции жидкие полимеры и их растворы могут постепенно подвергаться фотохимической деструкции и на рассеянном свете. Остатки продуктов разложения катализатора и другие технологические примеси, сохранившиеся в полимере, вводят изменения в исходном составе.

Настоящее изобретение направлено на достижение технического результата, заключающегося создании состава, обеспечивающего снижение пылимости до минимизированных значений.

Указанный технический результат достигается тем, что в составе для предотвращения пыления минеральных удобрений, содержащем жидкий нефтепродукт, включающий воскообразующий компонент, отличающийся тем, что в качестве жидкого нефтепродукта использовано минеральное масло в объеме от 59,0 до 59,009%, а в качестве воскообразующего компонента использован нефтяной или синтетический воск или полиэтилен в объеме 40%, при этом состав дополнительно включает в себя 70% 2-этил-2-(8-гептадеценил)-2-оксазолин-4-метанола в объеме от 0,001 до 1%.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Согласно заявленного изобретения рассматривается новый состав для предотвращения пыления минеральных удобрений, позволяющий длительно сохранять капсулирование гранул минеральных удобрений, обеспечивающее практически отсутствие пылимости при высокой степени безопасности для человека.

Предметом настоящего изобретения является сверхэффективный продукт для подавления пылимости минеральных удобрений, состоявший из жидкого нефтепродукта, желательно минерального масла, из нефтяного или синтетического воска или полиэтилена, желательно нефтяного петролатума или церезина, а так же содержащий техническую добавку в виде 70-процентного 2-этил-2-(8-гептадеценил)-2-оксазолин-4-метанол при расходе последнего от 0,001 до 1%.

Современные направления совершенствования кондиционирующих добавок с точки зрения усиления эффекта обеспыливания рассматривают введение в их состав полимерных компонентов - полиэтилена, полиизобутилена или нефтяного или синтетического воска и т.п. Полимерный компонент, затвердевая, еще более прочно связывает уже имеющуюся пыль и повышает устойчивость защитной оболочки к последующим механическим воздействиям при транспортировке и, как следствие, к дополнительному пылеобразованию. В ходе промышленных экспериментов подтверждено, что использование полиэтилена или воска позволяет снизить пылимость удобрений не менее чем на 84% (в среднем на 90%), что заметно выше результатов, полученных при использовании состава, не содержащего полиэтилен или воск.

При этом должны быть соблюдены два следующие условия:

1) нефтяной или синтетический воск должен обеспечивать нужную консистенцию продукта, в соответствии с технологией нанесения применяемой производителем минеральных удобрений. Обычно вводят продукт в процессе сушки минерального удобрения, при температуре порядка 75°С. Соответствующим образом, желательно, чтобы продукт имел пастообразную консистенцию при температуре порядка 60°С и жидкую консистенцию при температуре 75°С. Консистенцию продукта можно контролировать замером температуры каплепадения, которая в таком случае должна быть в пределе 55-65°С. Если же температура нанесения другая, при низкой температуре нанесения снижают расход воска, или, при высокой температуре нанесения, применяют полиэтилен или синтетический воск, так как они могут обеспечивать более высокую температуру каплепадения, чем нефтяной воск.

2) по соображениям безопасности желательно, чтобы продукт квалифицировался как безопасный для окружающей среды и здоровья людей. Поэтому желательно, чтобы в качестве упомянутого выше нефтепродукта применять очищенное нефтяное масло. В рамках настоящего изобретения в качестве жидкого нефтепродукта использовано минеральное масло.

Таким образом, авторами разработан новый состав для предотвращения пыления минеральных удобрений, который содержит жидкий нефтепродукт, включающий воскообразующий компонент. При этом в качестве жидкого нефтепродукта использовано минеральное масло в объеме от 59,0 до 59,009%, а в качестве воскообразующего компонента использован нефтяной или синтетический воск или полиэтилен в объеме 40%, при этом состав дополнительно включает в себя 70% 2-этил-2-(8-гептадеценил)-2-оксазолин-4-метанола в объеме от 0,001 до 1%.

Церезин - соединительная смесь атомов твердых углеродов, которые синтезируются вследствие обработки озокерита (горного воска). Температура плавления твердого воска колеблется в пределах 65-88 градусов. В составе церезина нет летучих компонентов, он нерастворим в спирте и воде. Главным преимуществом этой смеси перед парафином является более высокий коэффициент вязкости и сгущения масел. Чтобы улучшить свойства воска, к нему добавляют церезин. Последний уступает парафину в резистентности к химическим реагентам.

Выделяют два вида: синтетический и нефтяной. Последний находят в известняке и песке, а обозначение определяют путем прибавления к цифре литеры "Н" (65Н, 70Н, 80Н). Нефтяные церезины добывают в процессе обезмасливания петролатума (косметического вазелина). Искусственные церезины (100, 200) изготавливаются под заказ в лабораторных условиях. Такой воск обладает высокой степенью плавкости, имеет в структуре небольшие гранулы белого цвета. Синтетический воск применяют в производстве индикаторов терморегуляции. Равным образом искусственный материал пригоден в качестве загустителя в пищевом производстве. Собственно церезин также подразделяется в соответствии с температурой каплепадения (65, 70, 75, 80, 85 и т.п.).

Петролатум - смесь парафина, церезина и масла (7-38%), получаемая при депарафинизации остаточных нефтяных масел сернокислотной или селективной очистки; вязкая светло-коричневая масса, температура каплепадения 55-65°С. Применяют как сырье для получения церезина, компонент смазок, электроизоляционных составов, антиозонант для резины. Также входит в состав детского пластилина. Из вакуум-дистиллятных нефтяных фракций загущением петролатумом, парафином и церезином получается вазелин.

Парафин представляет собой углеводородный воск из определенных дистиллятов перегонки нефтяных фракций или фракций, полученных из сланца или других битуминозных минералов. Этот воск является полупрозрачным, белым или желтоватым по цвету и имеет относительно выраженную кристаллическую структуру.

Микрокристаллический парафин также является углеводородным воском. Он извлекается из остатков нефти или из фракций смазочных нефтяных масел, полученных при вакуумной перегонке. Он более светонепроницаемый, чем парафиновый воск и имеет более тонкую и менее выраженную кристаллическую структуру. Обычно у него более высокая точка плавления, чем у парафина. Он может меняться от мягкого и пластичного состояния до твердого и хрупкого, и от темно-коричневого цвета до белого.

Как указано, используемые в заявленном составе компоненты относятся к категории достаточно неопасных для человека.

Введение твердых углеводородов - нефтяного или синтетического воск или полиэтилена - вызвано необходимостью устранения текучести композиции в пределах температур хранения обработанных удобрений (температура потери текучести композиции не менее 50°С), что позволяет уменьшить впитываемость добавки в гранулы удобрения при хранении и, тем самым, сохранить равномерность распределения композиции по поверхности гранул при хранении. Твердые углеводороды - это углеводороды с температурой плавления не ниже 50°С, например петролатум, твердый парафин. При растворении с помощью технической добавки 2-этил-2-(8-гептадеценил)-2-оксазолин-4-метанола в минеральном масле при требуемой для обеспечения текучести температуре на поверхности гранул минерального удобрения образуется композитная пленочная оболочка, обладающая высокой стабильностью к неразрушению под действием ультрафиолетового излучения и долговечностью к деструкции.

С целью показать эффективность продукта, провели следующий эксперимент.

Приготовили продукт следующего состава:

Масло минеральное И-20А по ГОСТ 20799-88 - 59,8%; нефтяной церезин марки церезин 75 по ГОСТ 2488-79 - 40%, и технический продукт, содержащий более 70% 2-этил-2-(8-гептадеценил)-2-оксазолин-4-метанола CAS 68140-98-7 - 0,2%.

Компоненты продукта смешали с помощью механической мешалки при температуре 90°С.

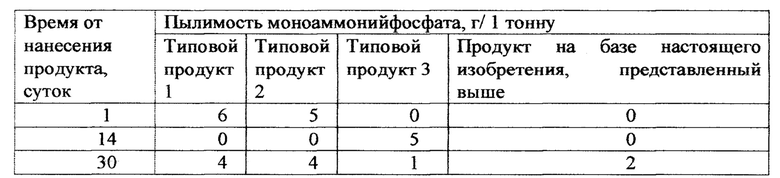

С целью удостовериться, что качество продукта соответствует требованиям индустрии минеральных удобрений, провели испытания пылимости по методике, практикуемой в индустрии минеральных удобрений. Расплавленный продукт наносили в процессе сушки моноаммонийфосфата при температуре примерно 75°С, с последующим охлаждением до температуры 40°С.Норма расхода продукта составляла 300 г на 1 тонну моноаммонийфосфата. Пылимость необработанного моноаммонийфосфата составляла 246 г/1 тонну, данный производитель допускает 5 г/1 тонну. Затем проводили испытания пылимости по стандартной заводской методике в сопоставлении с тремя известными продуктами, содержащими минеральное масло, первичный амин стеариновой кислоты и полиэтилен или полиэтиленовый воск, нанесенных идентичным образом. Пылимость проверяли после 1, 14 и 30 суток хранения обработанного продуктами моноаммонийфсфата.

Получили следующие результаты замеров пылимости:

Из полученных данных следует, что наше изобретение позволяет достигать отличных результатов по подавлении пылимости минеральных удобрений и при этом его эффективность превосходит ряд современных похожих продуктов.

Обращается внимание, что процентное содержание каждого компонента выбрано в строго узком интервале. При проведении испытаний было установлено, что именно при таком точном содержании компонентов в составе образуется смесь с ярко выраженными конечными свойствами, которые резко изменяются при выходе за границы указанных значений. Пока теоретически не доказан механизм такого проявления, имеются только свидетельства о его наличии, которые представлены в приведенной сравнительной таблице. Предполагается, что такое свойство как полное или практически полное отсутствие пылимости минерального удобрения - есть результат того, что в смеси состава созданы условия получения стехиометрической смеси. Этим и объясняется скачкообразное проявление нового свойства. Отсутствие непрорегагировавших компонентов позволило исключить негативное деструктивное влияние остатков такого компонента на полученную обволакивающую гранулы оболочку.

Настоящее изобретение промышленно применимо и может использоваться для отдельных видов минеральных удобрений, в первую очередь моноаммонийфосфата или смесей, содержащих моноаммонийфосфат и диаммонийфосфат, с целью длительного и полного исключения их пылимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ КОНДИЦИОНИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ И СПОСОБ КОНДИЦИОНИРОВАНИЯ | 2003 |

|

RU2240297C1 |

| КОМПОЗИЦИЯ ДЛЯ КОНДИЦИОНИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ И СПОСОБ КОНДИЦИОНИРОВАНИЯ | 2006 |

|

RU2310634C1 |

| КОМПОЗИЦИЯ КОНДИЦИОНИРУЮЩАЯ ДЛЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ (ВАРИАНТЫ) | 2016 |

|

RU2621017C1 |

| КОМПОЗИЦИЯ КОНДИЦИОНИРУЮЩАЯ ДЛЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2014 |

|

RU2574739C2 |

| КОМПОЗИЦИЯ КОНДИЦИОНИРУЮЩАЯ ДЛЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2567894C1 |

| КОМПОЗИЦИЯ КОНДИЦИОНИРУЮЩАЯ ДЛЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2014 |

|

RU2592112C2 |

| ГЕРМЕТИЗИРУЮЩАЯ ЖИДКОСТЬ | 1999 |

|

RU2163918C1 |

| КОНСЕРВАЦИОННЫЙ СОСТАВ | 1992 |

|

RU2041251C1 |

| ЗАЩИТНЫЙ АНТИКОРРОЗИОННЫЙ СОСТАВ | 2023 |

|

RU2817153C1 |

| СОСТАВ ДЛЯ УСТРАНЕНИЯ ПЫЛИМОСТИ И СЛЕЖИВАЕМОСТИ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1999 |

|

RU2152375C1 |

Изобретение относится к сельскому хозяйству. Состав для предотвращения пыления минеральных удобрений содержит жидкий нефтепродукт, включает воскообразующий компонент, причем в качестве жидкого нефтепродукта использовано минеральное масло в объеме от 59,0 до 59,009%, а в качестве воскообразующего компонента использован нефтяной или синтетический воск или полиэтилен в объеме 40%, при этом состав дополнительно включает в себя 70% 2-этил-2-(8-гептадеценил)-2-оксазолин-4-метанола в объеме от 0,001 до 1%. Изобретение позволяет создать состав, обеспечивающий снижение пылимости до минимизированных значений. 1 табл.

Состав для предотвращения пыления минеральных удобрений, содержащий жидкий нефтепродукт, включающий воскообразующий компонент, отличающийся тем, что в качестве жидкого нефтепродукта использовано минеральное масло в объеме от 59,0 до 59,009%, а в качестве воскообразующего компонента использован нефтяной или синтетический воск или полиэтилен в объеме 40%, при этом состав дополнительно включает в себя 70% 2-этил-2-(8-гептадеценил)-2-оксазолин-4-метанола в объеме от 0,001 до 1%.

| Способ производства неслеживающихся и непылящих мелкозернистых минеральных удобрений | 1979 |

|

SU1017698A1 |

| Состав для покрытия гранулированной мочевины | 1973 |

|

SU631075A3 |

| WO 2015057808 A1, 23.04.2015. | |||

Авторы

Даты

2019-05-22—Публикация

2018-04-25—Подача