Группа изобретений относится к лазерной технике, в частности к лазерному модулю, состоящему из нескольких одиночных лазерных диодов, излучение которых вводится в оптическое волокно, и предназначена для накачки волоконных лазеров.

Такие лазерные модули позволяют суммировать мощность излучения нескольких полупроводниковых источников и получать излучение высокой яркости в оптическом волокне при достаточно небольших габаритах конструкции. Как правило, для ввода излучения нескольких лазерных диодов в волокно применяются схемы пространственного объединения отдельных диодов в общий пучок.

Известен лазерный модуль (п. Китая №104767118, МПК G02B 6/42, H01S 5/06, опубл. 08.07.2015 г.), состоящий из нескольких лазерных диодов (ЛД), смонтированных на индивидуальные пластины одинаковой высоты, которые в свою очередь крепятся на единое основание. Модуль также содержит установленные на основание линзы и зеркала. В состав модуля входит также фокусирующая линза и согласованное с ней оптическое волокно (ОВ).

Отличием устройства является наличие поляризационных зеркал, а также то, что фокусирующий узел содержит не две цилиндрические, а одну сферическую линзу.

Преимуществом такого устройства является возможность объединения излучения большего количества ЛД, чем при пространственном методе сложения лучей за счет применения дополнительных поляризационных деталей. Использование в конструкции одной сферической линзы позволяет уменьшить количество конструктивных элементов узла ввода лазерного излучения в ОВ.

К недостаткам конструкции можно отнести то, что использование поляризационных элементов приводит к дополнительным потерям оптической мощности в связи с тем, что поляризация излучения ЛД отличается от линейной. Использование одной сферической линзы вместо двух цилиндрических задает особые требования к параметрам пучка: инварианты лазерного пучка по быстрой и медленной оси лазерного диода должны быть равными. Это в свою очередь приводит к необходимости использования более длиннофокусной коллимирующей линзы для медленной оси ЛД, что вызовет увеличение габаритных размеров модуля.

Наиболее близким аналогом лазерного модуля (ЛМ) в группе изобретений, который принят за прототип, является полупроводниковый лазерный модуль (п. США №9746627, МПК G02B 6/42, H01S 5/022, 5/40, опубл. 25.08.2016 г.), в корпусе которого размещено ступенчатое основание, на каждой ступени которого последовательно размещены лазерные диоды, на передней поверхности теплоотводов которых закреплены микролинзы, цилиндрические линзы и плоские зеркала, и фокусирующие цилиндрические линзы. Фокусирующие линзы размещены в двух ортогональных плоскостях соосно ОВ, зеркала установлены таким образом, что их отражающие поверхности расположены под углом 45° к излучающей поверхности лазерных диодов. Одна часть ОВ зафиксирована в корпусе, а другая в защитной трубке, расположенной в штуцере, который закреплен на корпусе, основание выполнено с последовательным уменьшением высоты ступеней в сторону фокусирующих цилиндрических линз, представляющих собой узел фокусировки. ОВ размещено в стеклянном капилляре, который установлен в светопоглощающем элементе корпуса. Также модуль снабжен светоблокирующими элементами.

Достоинством такой конструкции является надежность узла крепления волокна: светоблокирующие элементы и стеклянный капилляр позволяют отвести излучение, не попавшее в волокно, на поглощающий материал корпуса модуля.

К недостаткам такой конструкции можно отнести, во-первых, сложность изготовления капилляра, имеющего внутренний диаметр, сравнимый с диаметром волокна, во-вторых, наличие множества конструктивных элементов в узле фокусировки, что является неоправданно трудоемко с точки зрения технологического процесса.

Известен способ изготовления лазерного модуля (п. Китая №104767118, МПК G02B 6/42, H01S 5/06, опубл. 08.07.2015 г.), который предусматривает: фиксацию ЛД на индивидуальной пластине одинаковой высоты для всех ЛД при помощи пайки. Ориентирование и размещение диодов происходит так, чтобы кромка выходного зеркала диода совпадала с кромкой специального выступа на пластине. На каждой индивидуальной пластине для соответствующего лазерного диода предполагается последовательная фиксация коллимирующей микролинзы для быстрой оси ЛД и коллимирующей линзы для медленной оси ЛД. Каждая несущая пластина закрепляется на ступенчатом основании при помощи винтов через теплопроводящую прокладку, например индиевую фольгу. На каждой ступени основания корпуса установлено поворотное зеркало, или поляризационный куб с располагающейся перед ним фазовой пластинкой. Способ изготовления модуля включает установку и фиксацию в корпусе фокусирующей сферической линзы и согласованного с ней оптического волокна.

Преимуществом такого способа изготовления является ремонтопригодность модуля - при выходе из строя одного из ЛД, его можно легко заменить, разобрав винтовое соединение. Использование в конструкции одной сферической линзы позволяет уменьшить количество технологических операций при изготовлении ЛМ.

Недостатком способа изготовления является то, что винтовые соединения увеличивают габариты модуля, увеличивают тепловое сопротивление и снижают точность размещения лазерных диодов на ступенчатом основании. Ориентирование и размещение диодов на пластине возможно только на специальной монтажной установке, которая распознает и совмещает кромки пластины и лазерного диода, осуществляя затем прижим лазерного диода и нагрев. Базировать лазерный диод относительно кромки пластины путем прижима данных кромок к плоскости оснастки невозможно по причине вероятности повреждения выходного зеркала лазерного диода.

Наиболее близким аналогом способа изготовления лазерного модуля в группе изобретений, который принят за прототип, является способ изготовления, описанный в патенте под названием «Лазерный модуль» (п. США №8432945, МПК G02B 27/20, H01S 3/04, опубл. 30.04.2013 г.). Способ включает изготовление корпуса, крышки, ступенчатого основания, установку и фиксацию на основании лазерных диодов, микролинз, цилиндрических линз и зеркал, фиксацию основания в корпусе, размещение оптического волокна в корпусе. Способ подразумевает использование индивидуальных несущих пластин одинаковой высоты для фиксации лазерных диодов на ступенчатом основании. Лазерные диоды фиксируются на пластине при помощи клея или пайкой. Пластины крепятся к единому ступенчатому основанию при помощи клея или пайкой.

Достоинством такого способа изготовления является унифицированный модуль - ЛД на типовой несущей пластине. Для одинаковых несущих пластин проще изготовить оснастку для вакуумного нанесения тонкопленочных покрытий, а также возможно осуществлять монтаж ЛД на данные пластины с заданной точностью при помощи автоматических установок пайки.

К недостаткам способа можно отнести необходимость множества последовательных операций фиксации лазерных диодов к пластинам. Фиксация пластин к единому основанию при помощи клея увеличивает тепловое сопротивление и уменьшает механическую прочность соединений, а использование метода пайки, например, на фольгу припоя предусматривает использование дополнительного типа припоя, имеющего более низкую температуру плавления, чем припой, на который фиксируются лазерные диоды на пластины, что снижает возможный температурный диапазон хранения и эксплуатации устройства.

Известно, что при фокусировке излучения в ОВ часть излучения, не попавшая в волокно, разогревает области крепления волокна, что вызывает механические деформации и в результате может измениться эффективность ввода излучения в ОВ. Также существует проблема, которая приводит к уменьшению срока службы модулей, а именно, распространение части излучения, не попавшего в сердцевину волокна, по оболочке. Это может привести к возгоранию волокна, особенно при изменении радиуса изгиба волокна. Поэтому надежность модуля во многом зависит от способа крепления ОВ.

Единый технический результат, получаемый при использовании предлагаемой группы изобретений, - расширение температурного диапазона хранения и применения ЛМ, повышение стабильности выходных параметров при повышенных эксплуатационных нагрузках (механических, тепловых, ударных и вибрационных), а также технологичности конструкции ЛМ и способа его изготовления.

Указанный технический результат при осуществлении группы изобретений по объекту - лазерный модуль достигается тем, что в лазерном модуле, в корпусе которого размещено ступенчатое основание, на каждой ступени которого последовательно размещены лазерные диоды, на передней поверхности теплоотводов которых закреплены микролинзы, линзы и плоские зеркала, и фокусирующие линзы, размещенные в двух ортогональных плоскостях соосно оптическому волокну, зеркала установлены таким образом, что их отражающие поверхности расположены под углом 45° к излучающей поверхности лазерных диодов, одна часть оптического волокна зафиксирована в корпусе, а другая в защитной трубке, расположенной в штуцере, который закреплен на корпусе, основание выполнено с последовательным уменьшением высоты ступеней в сторону фокусирующих линз, при этом все линзы выполнены цилиндрическими, согласно изобретению на верхнюю поверхность основания нанесена тонкопленочная металлизация, отверстие в корпусе для оптического волокна расположено в выступе корпуса, в котором выполнен закрытый паз для материала, фиксирующего оптическое волокно, соединяющийся с отверстием для размещения оптического волокна, в штуцере последовательно от корпуса выполнены пазы, соединяющиеся с отверстием для оптического волокна: паз для материала, фиксирующего оптическое волокно, и паз для материала, фиксирующего защитную трубку, корпус заполнен сверхчистым химически инертным газом, основание закреплено в корпусе жестко.

Указанный технический результат при осуществлении группы изобретений по объекту - способ изготовления достигается тем, что в способе, включающем изготовление корпуса, крышки, ступенчатого основания, установку и фиксацию на основании лазерных диодов, микролинз, цилиндрических линз и зеркал, фиксацию основания в корпусе, размещение оптического волокна в корпусе, при этом зеркала установлены таким образом, что их отражающие поверхности расположены под углом 45° к излучающей поверхности лазерных диодов, на передней поверхности теплоотводов которых закрепляют микролинзы, основание выполняют с последовательным уменьшением высоты ступеней и размещают таким образом, что уменьшение высоты ступеней расположено в сторону оптического волокна, согласно изобретению на верхнюю поверхность основания наносят тонкопленочную металлизацию путем термического испарения индия в вакуумной камере, осуществляют фиксацию лазерных диодов одновременно и однооперационно пайкой в парогазовой восстановительной среде, основание крепят к корпусу жестко, после чего в корпусе размещают оптическое волокно и соосно ему фокусирующие цилиндрические линзы в двух ортогональных плоскостях, фиксируют оптическое волокно и фокусирующие линзы, крепят к корпусу штуцер, фиксируют оптическое волокно в штуцере, устанавливают в штуцер защитную трубку, в которой располагают оптическое волокно, фиксируют защитную трубку в штуцере, устанавливают крышку, корпус заполняют сверхчистым химически инертным газом, фиксацию оптического волокна в корпусе проводят в два этапа: сначала безусадочным ультрафиолетовым (УФ) отверждаемым адгезивом, затем УФ-отверждаемой полимерной композицией с показателем преломления равным или большим показателя преломления оболочки оптического волокна, фиксацию оптического волокна в штуцере осуществляют УФ-отверждаемой полимерной композицией с показателем преломления равным или большим показателя преломления оболочки оптического волокна.

Создание ЛМ описанным выше образом обеспечило уменьшение количества технологических операций при изготовлении ЛМ за счет того, что фиксация всех лазерных диодов на основании производится одновременно и однооперационно на тонкопленочной металлизации основания, при этом лазерные диоды напаиваются без использования индивидуальных несущих пластин. Крепление ЛД при помощи пайки на тоикопленочную металлизацию минимизирует тепловое сопротивление модуля, увеличивает механическую прочность, а так же расширяет температурный диапазон хранения и эксплуатации модуля вплоть до температуры плавления материала металлизации.

Кроме того удалось уменьшить количество конструктивных элементов. Основание, на которое монтируются диоды, коллимирующие линзы и зеркала, представляет собой единую деталь, отдельную от корпуса, что позволяет сделать более доступными операции монтажа диодов и оптических элементов. Основание крепится к корпусу жестко, что в свою очередь обеспечивает устойчивость к разъюстировке оптических элементов.

Для фиксации волокна предложена конструкция, являющаяся частью корпуса. При этом выполнение закрытого паза, соединяющегося с отверстием для размещения волокна, позволило не вводить в конструкцию ЛМ диафрагмы для ограничения излучения, не попадающего в ОВ. Т.к., ее функцию на себя взяла передняя стенка узла крепления ОВ, являющаяся частью корпуса. Это также привело к уменьшению количества технологических операций при изготовлении и к уменьшению количества клеевых соединений, а значит к минимизации теплового сопротивления конструкции и увеличению надежности работы лазерного модуля. Финальное заполнение модуля сверхчистым химически инертным газом с последующей герметизацией конструкции препятствует образованию конденсата на элементах модуля при перепаде температур. Это обеспечивает защиту от повреждения зеркал лазерных диодов и выхода ЛД из строя. Также сохраняются оптические свойства элементов модуля, что позволяет обеспечить стабильность выходной мощности в широких температурных режимах эксплуатации ЛМ.

Установлено, что при отверждении ультрафиолетовым излучением клей дает усадку, что приводит к позиционному отклонению волокна от найденного при юстировке оптимального положения, в результате чего падает эффективность ввода лазерного излучения в волокно. Известны виды УФ-отверждаемого клея с низким коэффициентом усадки, однако они поглощают на длине волны излучения лазерного диода, в результате чего клей разогревается и деградирует, что может привести к снижению надежности конструкции. Для решения проблемы надежной фиксации волокна применен метод двухэтажного приклеивания волокна. Сначала волокно фиксируется в отверстии тонкой полоской безусадочного УФ-отверждаемого клея, наносимого сверху в виде мостика. После отверждения клея отверстие в корпусе, через которое проходит волокно, полностью заливается УФ-отверждаемой полимерной композицией, прозрачной для длины волны излучения лазерного диода. При отверждении полимера положение волокна не изменяется благодаря предварительной фиксации, что позволяет сохранить полученную в результате юстировки эффективность ввода излучения лазерных диодов в волокно. А создание вокруг волокна капилляра из полимера позволяет отвести излучение в виде тепловой энергии на стенки корпуса и предупреждает смещение волокна при эксплуатации модуля.

Способ приклеивания волокна в штуцере позволяет сократить мощность распространяющегося по защитной оболочке излучения и обеспечивает надежную работу лазерного модуля при уменьшении радиуса изгиба волокна.

Таким образом, добились устойчивости к разъюстировке оптических элементов и к смещению оптического волокна при вводе в него излучения высокой мощности. При этом минимизировали количество технологических операций при изготовлении ЛМ, а также конструктивных элементов узла ввода лазерного излучения в ОВ. И получили устройство, позволяющее эффективно вывести излучение, распространяющееся по оболочке на теплопроводящее тело корпуса, что обеспечивает стабильность выходной мощности излучения и надежность функционирования модуля. Конструкция при это получается относительно простой.

Заявленные изобретения взаимосвязаны настолько, что образуют единый изобретательский замысел. Действительно, при создании лазерного модуля был разработан новый способ его изготовления. Использование данного ЛМ позволяет получить требуемый технический результат - расширение температурного диапазона хранения и применения лазерного модуля, повышение устойчивости конструкции модуля к внешним воздействующим факторам, оптимизация конструкции ЛМ и способа его изготовления.

При анализе уровня техники не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. А также не выявлено факта известности влияния признаков, включенных в формулу, на технический результат заявляемого технического решения. Следовательно, заявленное изобретение соответствует условиям «новизна» и «изобретательский уровень».

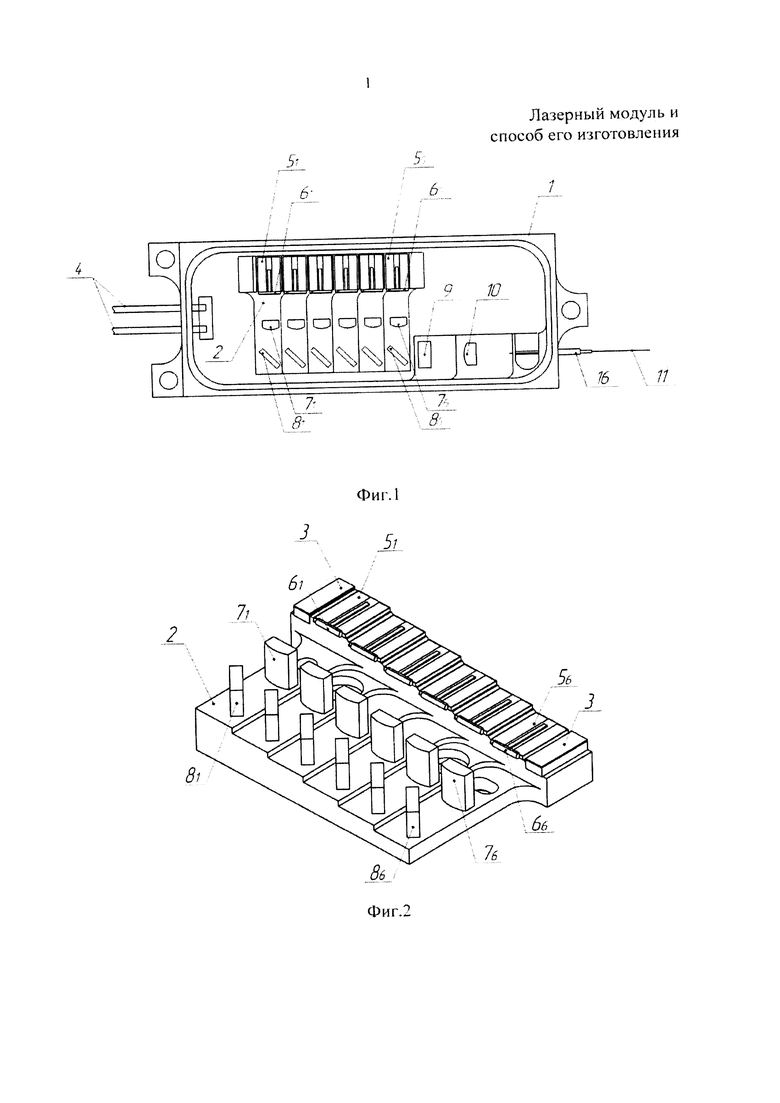

На фиг. 1 приведен схематический вид предлагаемого устройства (вид сверху).

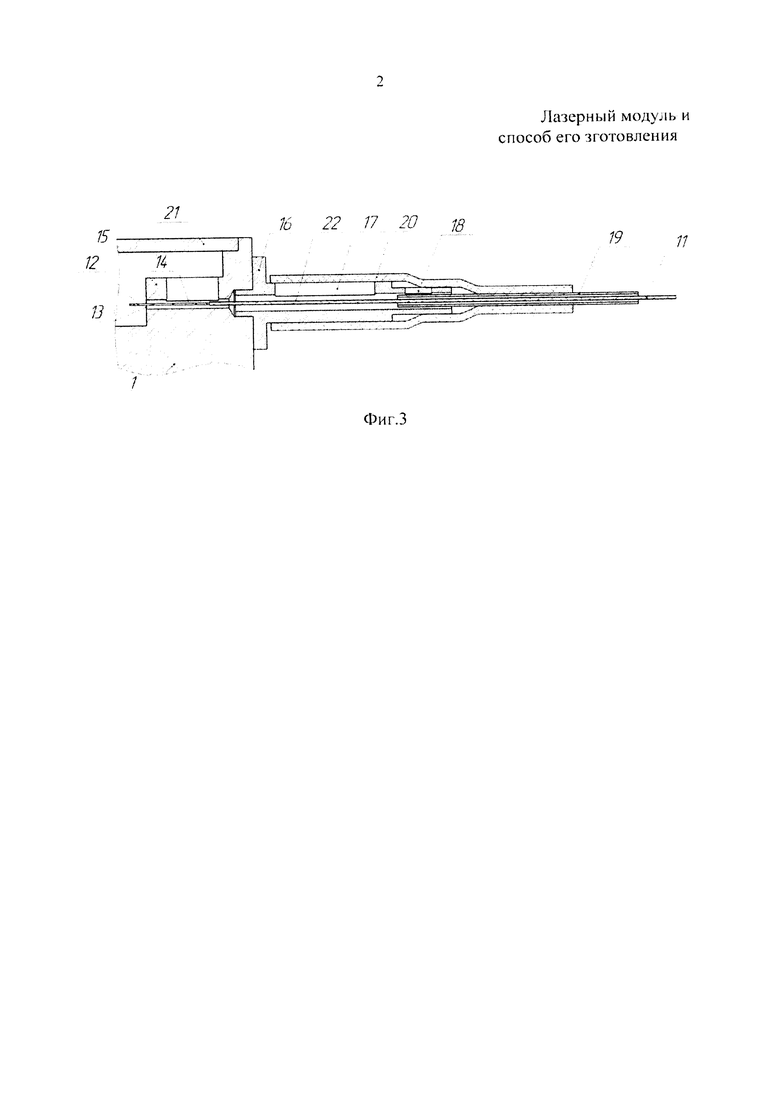

На фиг. 2 показана форма ступенчатого основания.

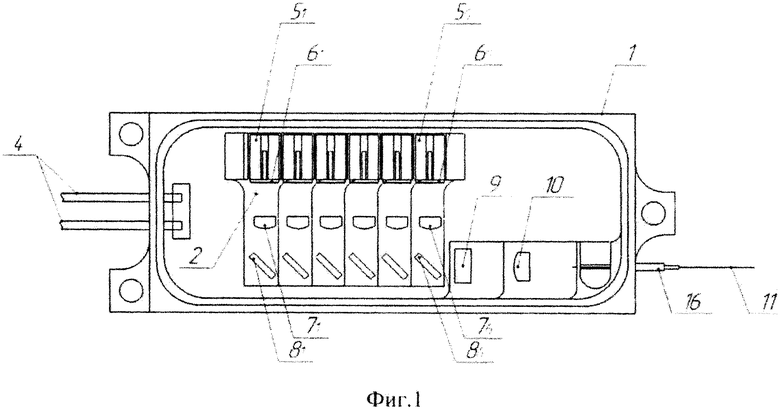

На фиг. 3 показан узел крепления оптического волокна (вид сбоку).

Лазерный модуль (фиг. 1) содержит корпус 1 из теплопроводящего материала, например меди; ступенчатое основание 2 из теплопроводящего материала, например, меди (фиг. 2); изоляторы 3, расположенные симметрично на противоположных сторонах основания, электрические выводы 4, выполненные в виде шунтирующих стержней, установленных в сквозные отверстия корпуса 1, соединяющие изоляторы 3 основания 2; установленные на ступенях основания 2 и выровненные в одной плоскости лазерные диоды 51-56, которые последовательно соединены между собой через электропроводящие проволоки. На соответствующей ступени основания для каждого лазерного диода установлены цилиндрические микролинзы 61-66 с асферическим профилем кривизны поверхности, которые крепятся с помощью УФ-адгезива к передней поверхности теплоотвода лазерного диода. На соответствующих ступенях основания 2 также установлены цилиндрические линзы 71-76 и плоские зеркала 81-86, отражающая поверхность которых располагается под углом 45° к излучающей поверхности лазерных диодов.

Лазерный модуль также содержит две фокусирующие цилиндрические линзы 9, 10, расположенные в двух ортогональных плоскостях, установленные на разной высоте на площадках, сформированных в дне корпуса 3. Фокусирующие цилиндрические линзы размещены соосно ОВ 11. Основание 2 выполнено с последовательным уменьшением высоты ступеней в сторону фокусирующих цилиндрических линз 9, 10. На верхнюю поверхность основания нанесена тонкопленочная металлизация.

Освобожденный от полимерного покрытия участок 12 волокна располагается в сквозном отверстии 13 выступа корпуса 1 (фиг. 3). В выступе корпуса выполнен закрытый паз 14 для материала, фиксирующего ОВ, соединяющийся с отверстием 13 для размещения ОВ. Т.к., паз 14 выполнен закрытым, он вскрывает неполной участок отверстия 13, оставляя часть 15 выступа корпуса, которая служит диафрагмой, блокирующей излучение, не попавшее в волокно.

Лазерный модуль содержит штуцер 16 из теплопроводящего материала. Штуцер служит для размещения ОВ, закреплен на корпусе и соединяется с отверстием 13. В штуцере последовательно от корпуса выполнены пазы, соединяющиеся с отверстием штуцера для ОВ: паз 17 для материала, фиксирующего ОВ, и паз 18 для материала, фиксирующего защитную трубку 19.

Таким образом, одна часть ОВ 11 зафиксирована в корпусе, а другая в защитной трубке 19, расположенной в штуцере 16.

Вокруг штуцера 16 и защитной трубки 19 размещается термоусаживаемая фиксирующая защитная трубка 20. Корпус 1 снабжен защитной крышкой 21.

Лазерный диодный модуль работает следующим образом.

При подаче электропитания от электрических выводов лазерные диоды 51-56 генерируют лазерное излучение, которое обладает несимметричной формой по быстрой и медленной осям. Для преобразования излучения по быстрой оси для каждого лазерного диода используется соответствующая цилиндрическая микролинза 61-66. По медленной оси излучение каждого лазерного диода коллимируется соответствующей цилиндрической линзой 71-76. Затем сколлимированное излучение каждою диода отражается от соответствующего плоского зеркала 81-86 под углом 90° в горизонтальной плоскости. Таким образом, пучки лучей после отражения выстраиваются в вертикальной плоскости строго друг над другом и направляются в сторону приемного торца участка 12 волокна параллельно его оси. Объединенное излучение фокусируется на торец участка 12 волокна с помощью двух цилиндрических линз 9, 10.

Способ изготовления лазерного модуля включает изготовление теплопроводящего корпуса 1, крышки 21, установку в отверстия корпуса 1, например, пайкой, электропроводящих шунтирующих стержней 4; изготовление основания 2. Основание изготавливают из теплопроводящего материала, наносят на верхнюю поверхность основания припой в виде тонкопленочной металлизации, производят последовательную установку и выравнивание лазерных диодов 51-56 на теплоотводящем основании, после чего одновременно и однооперационно осуществляют фиксацию всех лазерных диодов на тонкопленочной металлизации теплоотводящего основания. Формирование тонкопленочной металлизации теплопроводящего основания выполняют путем термического испарения индия в вакуумной камере. Фиксацию и сборку лазерных диодов осуществляют пайкой в парогазовой восстановительной среде. Монтаж оптических элементов на основание 2 производится последовательно. Цилиндрические микролинзы 61-66 юстируют до обеспечения коллимированного пучка излучения по быстрой оси, а затем производят их фиксацию к торцевой поверхности теплоотвода лазерного диода; линзы 71-76 размещают в ортогональной плоскости относительно линз 61-66 на таком расстоянии от лазерных диодов, чтобы преобразовать излучение в коллимированный пучок в плоскости медленной оси лазерного диода, производят фиксацию линз к 71-76 к основанию 2; размещают на основании 2 плоские зеркала, отражающая поверхность которых располагается под углом 45° относительно плоскости эмиттера лазерного диода; фиксируют зеркала к нижней поверхности основания 2. После монтажа оптических элементов основание 2 устанавливают в корпус 1, базируют его при помощи штифтов и фиксируют при помощи винтового соединения. Таким образом, основание крепят в корпусе жестко. Затем производят юстировку фокусирующих линз 9, 10 и оптического волокна 11 до нахождения максимальной мощности излучения, введенного в сердцевину волокна.

Крепление волокна осуществляется следующим образом.

Фиксацию ОВ в корпусе проводят в два этапа. Участок 12 волокна без защитного полимерного покрытия, помещается в сквозное отверстие 13. После юстировки фокусирующей оптической системы производится фиксация волокна с помощью узкой полоски безусадочного УФ-отверждаемого клея (адгезива), располагающейся сверху в виде мостика. Затем в паз 14 заливается прозрачная УФ-отверждаемая полимерная композиция с показателем преломления равным или большим показателя преломления оболочки волокна, таким образом, вокруг волокна создается клеевой капилляр. Излучение, распространяющееся по оболочке, попадает в клей, распространяется по нему, и поглощается теплоотводяшим корпусом 1.

Затем производят клеевое крепление штуцера 16 к корпусу 1, при этом волокно внутри штуцера находится в защитном полимерном покрытии 22, в которое может попадать излучение, распространяющееся по оболочке волокна, не выведенное внутри корпуса 1. Это излучение выводится на поверхность металлического штуцера следующим образом. В паз 17 штуцера 16 заливается УФ-отверждаемая полимерная композиция с показателем преломления равным или большим, чем у защитной оболочки волокна. Таким образом, вокруг волокна создается клеевой капилляр, почти вся поверхность которого находится внутри штуцера. Излучение, распространяющееся по защитной оболочке волокна, попадает в капилляр, а далее выводится в виде тепловой энергии на поверхность штуцера. Затем на волокно одевается защитная трубка 19, которая частично фиксируется внутри штуцера адгезивом, залитым в паз 18 штуцера 16. Сверху штуцера одевается защитная термоусаживаемая трубка 20.

По окончании сборки лазерного модуля на корпус устанавливают защитную крышку 21. Готовый модуль заполняют сверхчистым химически инертным газом с Точкой росы, соответствующей температуре ниже температуры эксплуатации лазерного модуля. После этого производится герметизация конструкции.

Таким образом, представленные сведения свидетельствуют о выполнении при использовании заявляемой группы изобретений следующей совокупности условий:

- процесс, воплощающий заявленный способ при его осуществлении, предназначен для изготовления заявленного устройства, предназначенного для использования в качестве модуля накачки для мощных оптоволоконных лазеров, а также лазеров медицинского назначения.

- для заявляемой группы изобретений в том виде, в котором она охарактеризована в формуле изобретения, подтверждена возможность ее осуществления с помощью описанных в заявке и известных до даты приоритета устройств.

Следовательно, заявляемая группа изобретений соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЛАЗЕРНОГО ИНИЦИИРОВАНИЯ | 2018 |

|

RU2691381C1 |

| СПОСОБ ОТВОДА ЧАСТИ МОЩНОСТИ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ ЧЕРЕЗ БОКОВУЮ ПОВЕРХНОСТЬ ИЗОГНУТОГО ВОЛОКОННОГО СВЕТОВОДА | 2023 |

|

RU2807465C1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2395400C2 |

| УСТРОЙСТВО ВВОДА ЛАЗЕРНОГО ИЗЛУЧЕНИЯ В ВОЛОКНО | 2006 |

|

RU2325676C2 |

| СПОСОБ ВВОДА-ВЫВОДА ИЗЛУЧЕНИЯ ЧЕРЕЗ БОКОВУЮ ПОВЕРХНОСТЬ ИЗОГНУТОГО ОПТИЧЕСКОГО ВОЛОКНА | 2015 |

|

RU2601385C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ЛАЗЕРНЫЙ ГИРОСКОП | 2007 |

|

RU2340873C1 |

| ПРИМЕНЕНИЕ ФОТОПОЛИМЕРИЗУЮЩЕЙСЯ КОМПОЗИЦИИ ДЛЯ КОННЕКТИРОВАНИЯ СВЕТОВОДОВ, СПОСОБ КОННЕКТИРОВАНИЯ СВЕТОВОДОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2472189C1 |

| ПРИМЕНЕНИЯ, СПОСОБЫ И СИСТЕМЫ ДЛЯ ДОСТАВКИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ АДРЕСУЕМОЙ МАТРИЦЫ | 2016 |

|

RU2719337C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ПРИЕМНОГО ИЛИ ПЕРЕДАЮЩЕГО МОДУЛЯ | 1990 |

|

RU1757345C |

| ТВЕРДОТЕЛЬНЫЙ ЛАЗЕР С НАКАЧКОЙ ЛАЗЕРНЫМИ ДИОДАМИ | 1996 |

|

RU2105399C1 |

Изобретение относится к области лазерной техники и касается лазерного модуля. Лазерный модуль содержит ступенчатое основание, на котором размещены лазерные диоды, микролинзы, линзы, плоские зеркала и фокусирующие линзы. Оптическое волокно зафиксировано в корпусе и в защитной трубке, расположенной в штуцере корпуса. Отверстие в корпусе для оптического волокна расположено в выступе корпуса в котором выполнен закрытый паз для материала, фиксирующего оптическое волокно, соединяющийся с отверстием для размещения оптического волокна. В штуцере последовательно от корпуса выполнены паз для материала, фиксирующего оптическое волокно, и паз для материала, фиксирующего защитную трубку. На верхнюю поверхность основания нанесена тонкопленочная металлизация. Корпус заполнен сверхчистым химически инертным газом. Технический результат заключается в повышении стабильности выходных параметров и упрощении технологии производства. 2 н.п. ф-лы, 3 ил.

1. Лазерный модуль, в корпусе которого размещено ступенчатое основание, на каждой ступени которого последовательно размещены лазерные диоды, на передней поверхности теплоотводов которых закреплены микролинзы, линзы и плоские зеркала, и фокусирующие линзы, размещенные в двух ортогональных плоскостях соосно оптическому волокну, зеркала установлены таким образом, что их отражающие поверхности расположены под углом 45° к излучающей поверхности лазерных диодов, одна часть оптического волокна зафиксирована в корпусе, а другая - в защитной трубке, расположенной в штуцере, который закреплен на корпусе, основание выполнено с последовательным уменьшением высоты ступеней в сторону фокусирующих линз, при этом все линзы выполнены цилиндрическими, отличающийся тем, что на верхнюю поверхность основания нанесена тонкопленочная металлизация, отверстие в корпусе для оптического волокна расположено в выступе корпуса, в котором выполнен закрытый паз для материала, фиксирующего оптическое волокно, соединяющийся с отверстием для размещения оптического волокна, в штуцере последовательно от корпуса выполнены пазы, соединяющиеся с отверстием для оптического волокна: паз для материала, фиксирующего оптическое волокно, и паз для материала, фиксирующего защитную трубку, корпус заполнен сверхчистым химически инертным газом, основание закреплено в корпусе жестко.

2. Способ изготовления лазерного модуля по п. 1, включающий изготовление корпуса, крышки, ступенчатого основания, установку и фиксацию на основании лазерных диодов, микролинз, цилиндрических линз и зеркал, фиксацию основания в корпусе, размещение оптического волокна в корпусе, зеркала устанавливают таким образом, что их отражающие поверхности расположены под углом 45° к излучающей поверхности лазерных диодов, на передней поверхности теплоотводов которых закрепляют микролинзы, основание выполняют с последовательным уменьшением высоты ступеней, причем размешают основание таким образом, что уменьшение высоты ступеней расположено в сторону оптического волокна, отличающийся тем, что на верхнюю поверхность основания наносят тонкопленочную металлизацию путем термического испарения индия в вакуумной камере, осуществляют фиксацию лазерных диодов одновременно и однооперационно пайкой в парогазовой восстановительной среде, основание крепят к корпусу жестко, после чего в корпусе размещают оптическое волокно и соосно ему фокусирующие цилиндрические линзы в двух ортогональных плоскостях, фиксируют оптическое волокно и фокусирующие линзы, крепят к корпусу штуцер, фиксируют оптическое волокно в штуцере, устанавливают в штуцер защитную трубку, в которой располагают оптическое волокно, фиксируют защитную трубку в штуцере, устанавливают крышку, корпус заполняют сверхчистым химически инертным газом, фиксацию оптического волокна в корпусе проводят в два этапа: сначала безусадочным ультрафиолетовым отверждаемым адгезивом, затем ультрафиолетовой отверждаемой полимерной композицией с показателем преломления, равным или большим показателя преломления оболочки оптического волокна, фиксацию оптического волокна в штуцере осуществляют ультрафиолетовой отверждаемой полимерной композицией с показателем преломления, равным или большим показателя преломления оболочки оптического волокна.

| US 9746627 B2, 29.08.2017 | |||

| US 8432945 B2, 30.04.2013 | |||

| US 2008310027 A1, 18.12.2008 | |||

| 0 |

|

SU155668A1 | |

Авторы

Даты

2019-05-22—Публикация

2018-05-14—Подача