Изобретение относится к атомному машиностроению, а именно к оборудованию, устанавливаемому в защитных оболочках ядерного реактора, обеспечивающему герметичное перекрытие транспортных проемов локализующей системы безопасности работающей атомной электростанции (АЭС) и служащему для транспортирования тяжелых и крупногабаритных грузов.

Шлюз транспортный (далее по тексту - шлюз) является элементом системы герметичного ограждения, входящим в состав локализующей системы безопасности АЭС в защитной оболочке реактора, обеспечивающей безопасную эксплуатацию АЭС и герметичное перекрытие транспортного проема для транспортировки через шлюз тяжелых и крупногабаритных грузов при работающем реакторе.

Шлюз используется для выполнения следующих функций:

- сохранения проектной герметичности защитных оболочек при нормальных условиях эксплуатации и аварийных ситуациях;

- защиты от внешних воздействий окружающей среды систем и элементов, отказ которых может привести к выбросу радиоактивных веществ;

- обеспечения транспортирования через шлюз с сохранением герметичности системы герметичного ограждения различных грузов: свежего топлива в чехлах, отработавшего топлива в контейнерах, радиоактивных отходов в контейнерах, транспортного и технологического оборудования.

Известен шлюз транспортный локализующей системы безопасности атомной электростанции, содержащий цилиндрический корпус, во фланцах которого выполнены транспортные проемы, каждый транспортный проем снабжен герметизирующим полотном с механизмами прижима его к фланцам транспортного проема и уплотнения, расположенного между ними в виде герметизирующей прокладки, напротив каждого герметизирующего полотна установлена откатная рама, перемещающаяся по направляющим с возможностью перемещения герметизирующих полотен при открытии/закрытии транспортных проемов шлюза, во фланцы транспортного проема корпуса шлюза ввинчены шпильки, которые совмещаются с соответствующими отверстиями по краям герметизирующих полотен при закрытии транспортных проемов шлюза (патент RU №2564512 С2, МГЖ G21F 7/005, приоритет 13.12.2013, опубл. 10.10.2015; патент RU №140342 U1, МПК G21F 7/005, приоритет 13.12.2013, опубл. 10.05.2014).

Однако, для обеспечения нормальной работоспособности шлюза транспортного и надежной герметизации мест сопряжения, необходима технически сложная для значительных размеров и веса герметизирующих полотен, и точная настройка механизмов перемещения и фиксации положения откатных рам с герметизирующими полотнами, относительно расположения шпилек для обеспечения возможности механизированного навинчивания гаек на точно соосно расположенные шпильки. В случае необходимости транспортирования через шлюз крупногабаритных грузов и оборудования АЭС с габаритными размерами, превышающими размеры перекрываемых герметизирующими полотнами транспортных проемов, например парогенераторов, необходимо отсоединение обоих фланцев от корпуса, что приводит к нарушению герметичности реакторного отделения. При этом отсоединение фланцев является длительной и затратной операцией. Такая работа по открытию/закрытию транспортных проемов шлюза требует обязательной остановки реактора и, соответственно, остановки работы всей АЭС. При несоосном и/или неточном расположении гаек в механизмах уплотнения на герметизирующих полотнах относительно шпилек на фланцах транспортного проема или при неперпендикулярности шпилек относительно плоскости герметизации, становится сложным и иногда невозможным накручивание гаек на шпильки без их повреждения с обеспечением требуемого плотного герметичного прижатия герметизирующих полотен к фланцам транспортного проема, то есть возможны механические повреждения резьбовых соединений и нарушения требуемой герметизации мест сопряжения. При возможной аварийной ситуации, а именно обесточивании электрических приводов механизмов уплотнения шлюза, герметизация транспортного проема шлюза известной конструкции при помощи ручных дублированных приводов механизмов уплотнения занимает значительное время, порядка нескольких часов на герметизацию транспортного проема с любой из сторон. И это при условии, что съемный фланец находится на своем штатном месте, а не демонтирован или вовсе отрезан. Конструкция фланцев транспортных проемов не равнопрочная в связи с тем, что равнозначные элементы уплотнения, такие как крепеж, уплотнительные кольца находятся на разном расстоянии от оси корпуса шлюза. Известные технические решения при изменении температуры и давления не обеспечат одинаковое перемещение уплотнительных поверхностей фланца и герметизирующих полотен и как следствие - потеря герметичности транспортного проема шлюза. Узлы уплотнения транспортного проема шлюза не защищены от возможного непосредственного воздействия факторов внешней среды, таких как повышенная температура, дезактивирующие растворы, пар, открытый огонь и др. Болтовые соединения съемных фланцев усложняют конструкцию, снижают надежность, герметичность и прочность конструкции шлюза.

Одним из условий работы шлюза на АЭС является обеспечение работоспособности конструкции при температурах более 100°С. В конструкции известного шлюза не предусмотрена защита уплотнителя от чрезмерного перегрева, что снижает ресурс и надежность узла уплотнения, и герметизацию транспортного проема при воздействии высоких температур.

Наиболее близким техническим решением, выбранным в качестве прототипа, является шлюз транспортный локализующей системы безопасности атомной электростанции, содержащий цилиндрический корпус, устанавливаемый в защитных оболочках ядерного реактора, во фланцах которого выполнены транспортные проемы, каждый из которых снабжен герметизирующей эллиптической крышкой с запорным механизмом прижима крышки к фланцам транспортного проема корпуса и уплотнения, расположенного между ними, при этом запорный механизм с каждой стороны проема шлюза выполнен в виде байонетного затвора, состоящего из выполненного по внешнему диаметру эллиптической крышки зубчатого венца в виде выступов, взаимодействующих с зубчатым венцом в виде впадин по внутреннему диаметру байонетного поворотного кольца, установленного на фланце корпуса, путем осевого перемещения крышки и вхождения выступов крышки во впадины байонетного кольца с последующим замыканием байонетного затвора путем углового смещения байонетного кольца относительно корпуса (патент №180665 U1, МПК G21F 7/005, приоритет от 17.01.2018, опубл. 20.06.2018).

Недостатком известного шлюза является то, что конструкция шлюза не обеспечивает нормальное концентрическое положение байонетного кольца при его повороте относительно фланца корпуса в виду отсутствия в составе байонетного затвора центрирующих устройств, необходимых для предотвращения смещения байонетного кольца относительно фланца корпуса под действием силы тяжести и обеспечения равномерного зазора между ними, а также снижения значительных сил трения скольжения между байонетным кольцом и фланцем корпуса шлюза, возникающих при повороте байонетного кольца шлюза, т.к. байонетное кольцо в верхней точке под действием силы тяжести касается фланца корпуса. Данный недостаток может привести к потере шлюзом работоспособности в результате заклинивания байонетного затвора и как следствие потере шлюзом герметичности. Кроме того, герметичность узла уплотнения байонетного затвора шлюза должна быть гарантированной, а узел уплотнения байонетного затвора особенно надежным. В конструкции байонетного затвора известного шлюза не предусмотрена защита уплотнителя от чрезмерного перегрева, что снижает ресурс и надежность узла уплотнения, а также герметизацию транспортного проема при воздействии высоких температур, т.к. одним из условий работы шлюза на АЭС является обеспечение работоспособности конструкции при температурах более 100°С. При этом, герметичность известного шлюза обеспечивается двухконтурным резиновым уплотнением, расположенным в канавках на торце корпуса по всему периметру проема, выдвигаемому при помощи избыточного давления рабочего тела (жидкость, газ). В этом случае герметизация шлюза напрямую зависит от прочности и надежности трубопроводов источника давления, что недопустимо, т.к. при незначительной утечке рабочей среды герметичность узла уплотнения будет нарушена.

Технической задачей изобретения является обеспечение гарантированной герметичности транспортных проемов шлюза, повышение надежности, работоспособности байонетного затвора и защита узлов уплотнения от воздействия повышенной температуры.

Поставленная техническая задача достигается тем, что шлюз транспортный локализующей системы безопасности атомной электростанции, содержащий цилиндрический корпус, устанавливаемый в защитных оболочках ядерного реактора, во фланцах которого выполнены транспортные проемы, каждый из которых снабжен герметизирующей эллиптической крышкой с запорным механизмом прижима крышки к фланцам транспортного проема корпуса и уплотнения, расположенного между ними, при этом запорный механизм с каждой стороны проема выполнен в виде байонетного затвора, состоящего из выполненного по внешнему диаметру эллиптической крышки зубчатого венца в виде выступов, взаимодействующих с зубчатым венцом в виде впадин по внутреннему диаметру байонетного поворотного кольца, установленного на фланце корпуса, путем осевого перемещения крышки и вхождения выступов крышки во впадины байонетного кольца с последующим замыканием байонетного затвора путем углового смещения байонетного кольца относительно корпуса, согласно изобретению, каждое байонетное кольцо снабжено центрирующими устройствами, установленными по его окружности, взаимодействующими посредством роликов с фланцем корпуса, и механизмами поворота, каждый из которых содержит привод, установленный и соединяющий между собой корпус и байонетное кольцо, во фланцах крышки и корпуса выполнены охлаждающие каналы с жидкостью с возможностью защиты уплотнения от чрезмерного перегрева, каждая крышка снабжена диаметрально установленными роликами, опирающимися на кронштейны рамы откатной, с обеспечением прямолинейного ее перемещения, на которой дополнительно закреплены механизмы прижима для перемещения крышки вдоль оси шлюза и обжатия уплотнения байонетного затвора, при этом каждый механизм прижима содержит привод, соединяющий между собой крышку и раму откатную.

Применение центрирующих устройств, установленных по диаметру каждого байонетного кольца, взаимодействующих посредством роликов с фланцем корпуса, и механизмами поворота, каждый из которых содержит привод, установленный и соединяющий между собой корпус и байонетное кольцо, предохраняет байонетное кольцо от смещения от нормального концентричного положения при его повороте относительно фланца корпуса, уменьшает силы трения скольжения между байонетным кольцом и фланцем корпуса, возникающие при повороте байонетного кольца относительно корпуса шлюза. Данное решение позволяет избежать заклинивания байонетного кольца при повороте его относительно фланца корпуса, в результате чего повышается надежность байонетного затвора, и соответственно повышается надежность герметизации транспортного проема шлюза.

Выполнение во фланцах крышки и корпуса охлаждающих каналов с жидкостью обеспечивает возможность защиты уплотнения от чрезмерного перегрева, что способствует увеличению ресурса уплотнения, повышению надежности его работы, в результате чего обеспечивается герметизация транспортного проема шлюза при воздействии высоких температур, так как одним из условий работы шлюза на АЭС является обеспечение работоспособности конструкции при температурах более 100°С.

Снабжение крышек диаметрально установленными роликами, при помощи которых крышки опираются на кронштейны, закрепленные на раме откатной, обеспечивает прямолинейное перемещение крышки по оси шлюза.

Рама откатная, перемещаясь по направляющим рамы неподвижной, обеспечивает возможность открывания/закрывания транспортного проема шлюза.

Закрепление на крышке механизмов прижима, каждый из которых содержит привод, соединяющий между собой крышку и раму откатную, обеспечивает механизированное обжатие уплотнения байонетного затвора путем перемещения крышки вдоль оси корпуса шлюза по всему периметру транспортного проема, что способствует достижению герметичности транспортного проема шлюза, повышению надежности, работоспособности байонетного затвора.

В конструкцию шлюза транспортного, представленную на фиг. 1-6, входят следующие элементы:

1 - корпус

2 - крышка

3 - эллиптическое днище крышки

4 - фланец крышки

5 - фланец корпуса

6 - уплотнение на поверхности фланца крышки

7 - охлаждающие каналы с жидкостью на фланцах корпуса и крышки

8 - байонетное кольцо на фланце корпуса

9 - пазы по внутреннему диаметру байонетного кольца

10 - выступы на внешнем диаметре крышки

11 - центрирующие устройства на байонетном кольце

12 - ролик центрирующего устройства

13 - ось центрирующего устройства

14 - рама неподвижная

15 - рама откатная

16 - кронштейны на раме откатной

17 - ролики на крышке

18 - механизмы прижима крышки

19 - механизмы поворота байонетного кольца

20 - кронштейн на корпусе

21 - кронштейн байонетного кольца

Предлагаемая конструкция шлюза транспортного локализующей системы безопасности атомной электростанции иллюстрируется чертежами, где:

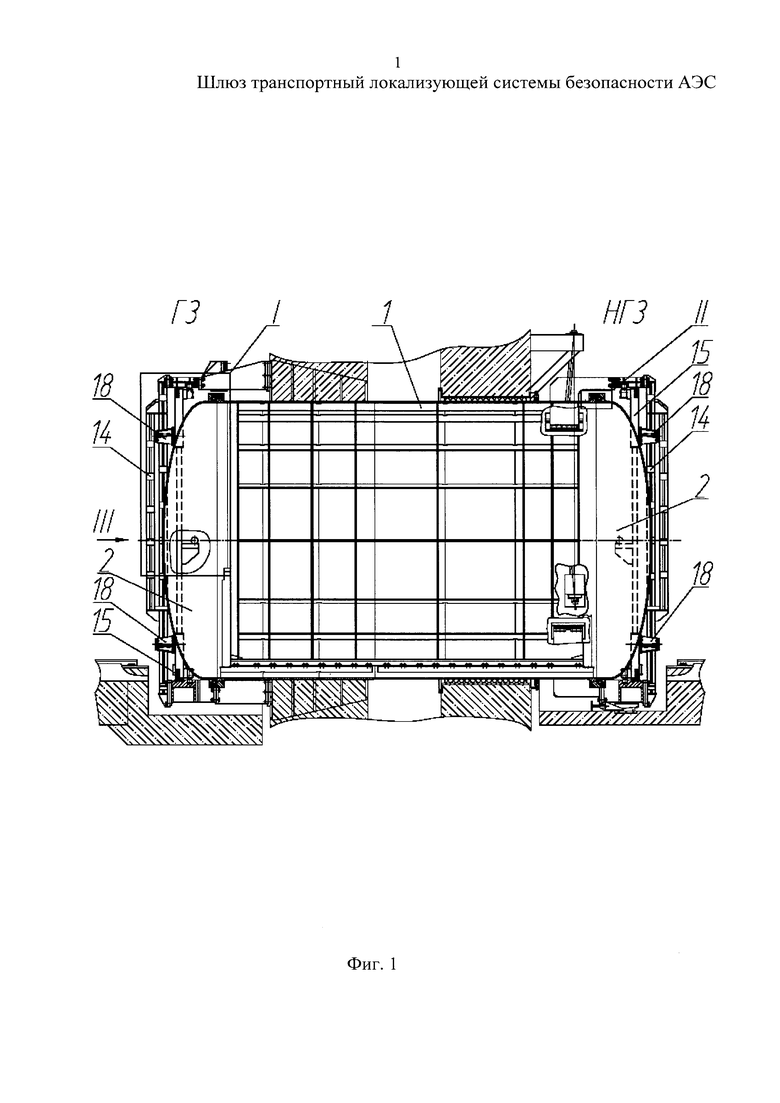

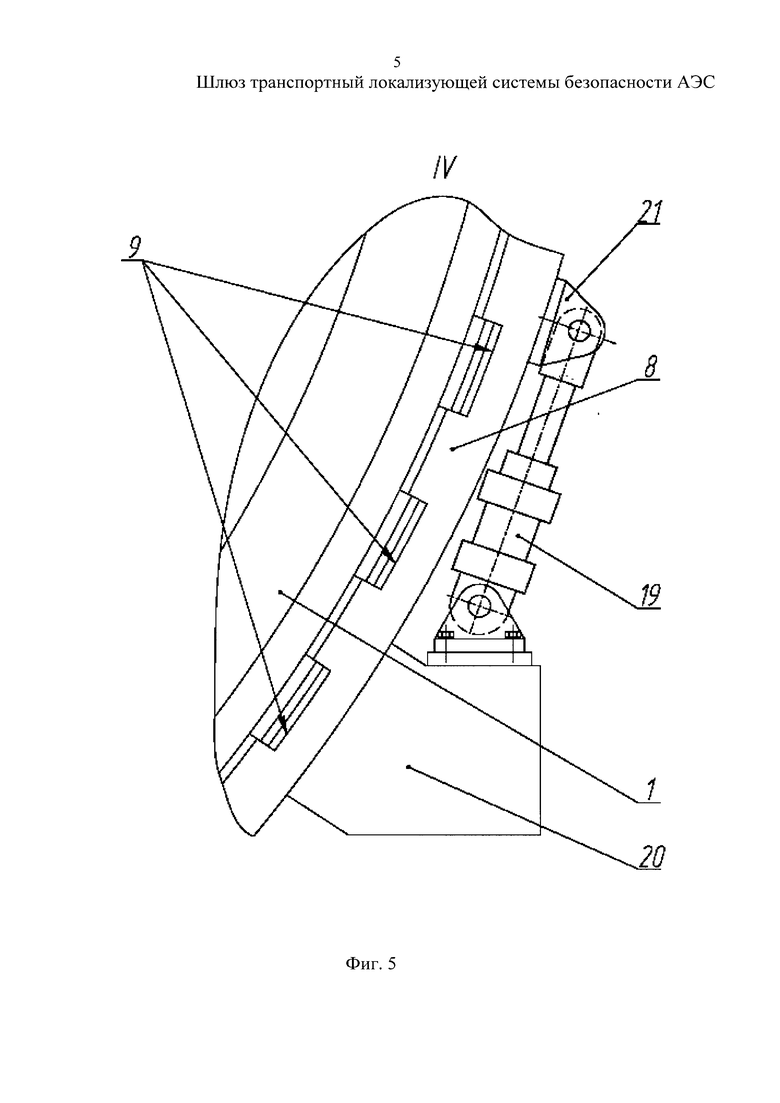

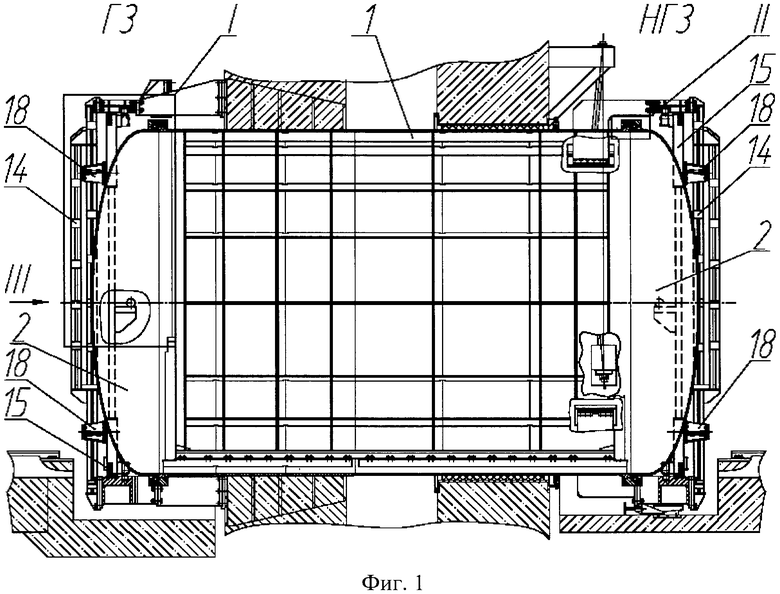

на фиг. 1 - показан шлюз, содержащий корпус 1, по торцам которого расположены крышки 2 с установленными на них механизмами прижима 18 крышек 2, рамы откатные 15, рамы неподвижные 14, продольный разрез;

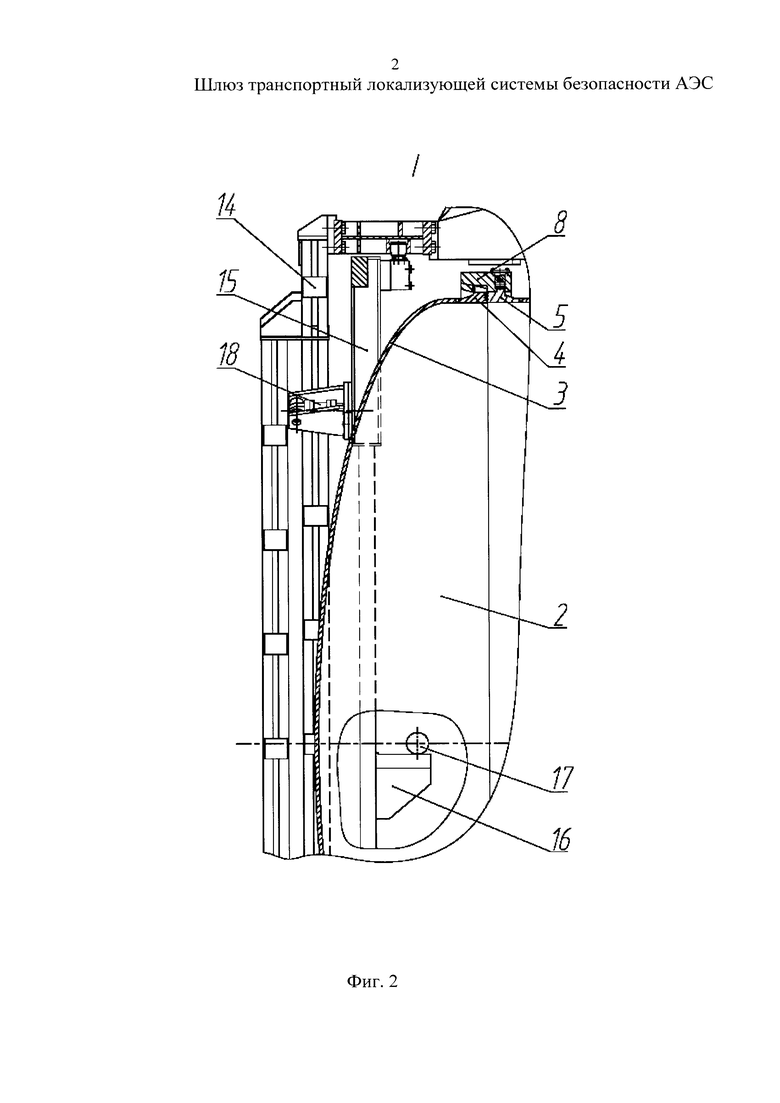

на фиг. 2 - показан выносной элемент I на фиг. 1, содержащий элементы шлюза, герметизирующие транспортный проем, а именно: крышку 2 с эллиптическим днищем 3, механизм прижима 18 крышки, байонетное кольцо 8, фланец 5 корпуса 1, фланец 4 крышки 2, ролик 17 крышки 2, опирающийся на кронштейн 16 рамы откатной 15, имеющей возможность перемещаться в направляющих рамы неподвижной 14;

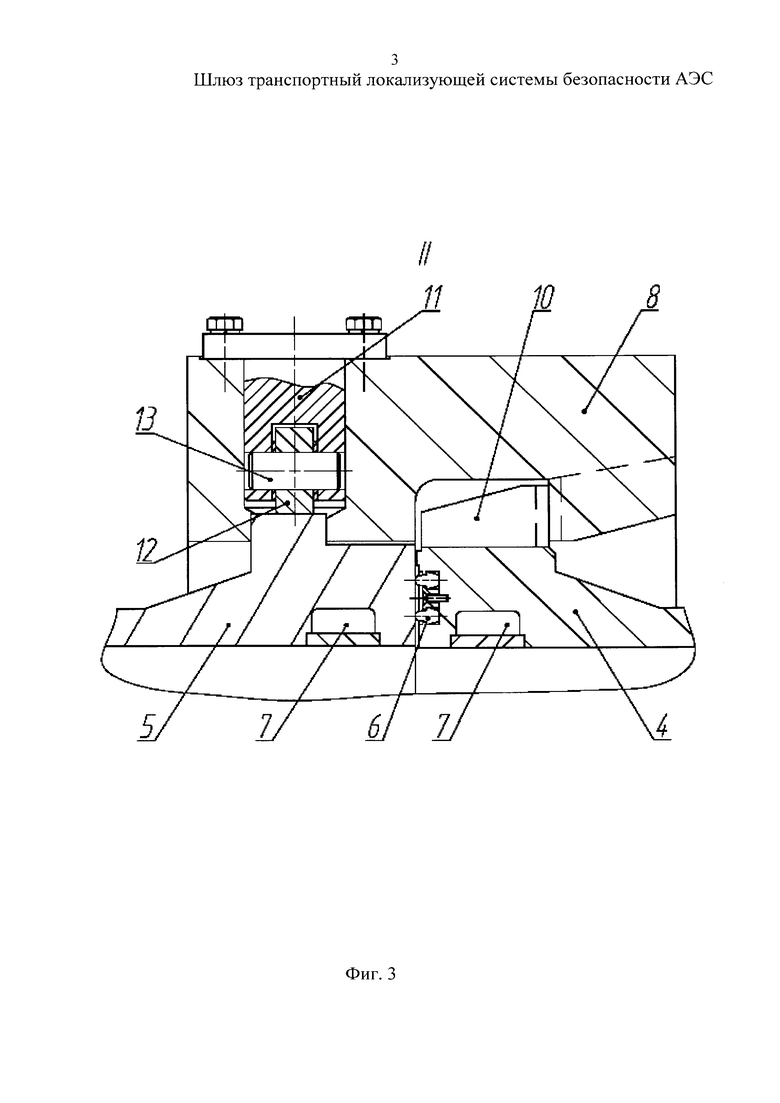

на фиг. 3 - показан выносной элемент II на фиг.1, содержащий фланец 5 корпуса 1, фланец 4 крышки 2, байонетное кольцо 8, центрирующее устройство 11 на байонетном кольце 8, ролик 12 центрирующего устройства, ось 13 центрирующего устройства, уплотнение 6 на уплотнительной поверхности фланца 4 крышки 2, обжатие которого обеспечивает герметизацию транспортного проема шлюза, охлаждающие каналы 7 с жидкостью на фланцах 4 и 5 крышки 2 и корпуса 1, выступы 10 крышки 2;

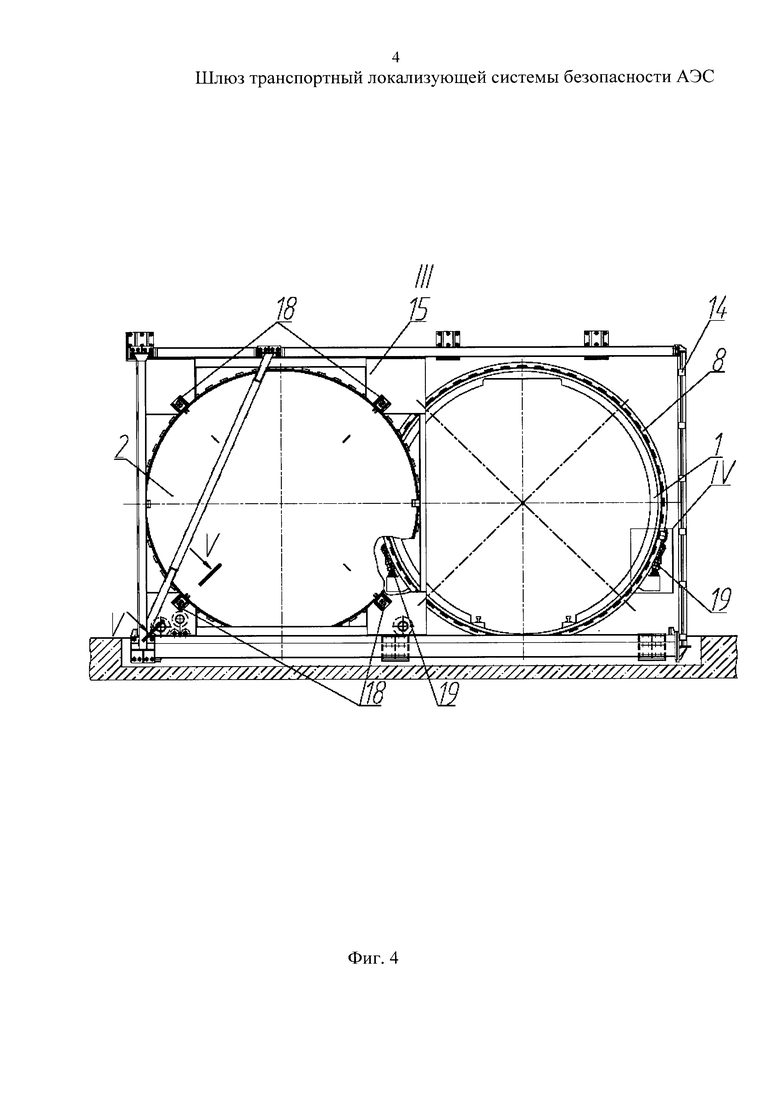

на фиг. 4 - вид III на фиг. 1 со стороны герметичной зоны (ГЗ), показана крышка 2 и рама откатная 15, связанные между собой механизмами прижима 18 крышки 2, рама неподвижная 14, байонетное кольцо 8 на фланце корпуса 1, механизмы поворота 19 байонетного кольца 8, вид сбоку;

на фиг. 5 - показан выносной элемент IV на фиг. 4, содержащий пазы 9 байонетного кольца 8, корпус 1, к которому при помощи кронштейнов 20 и 21 прикреплен механизм поворота 19 байонетного кольца 8;

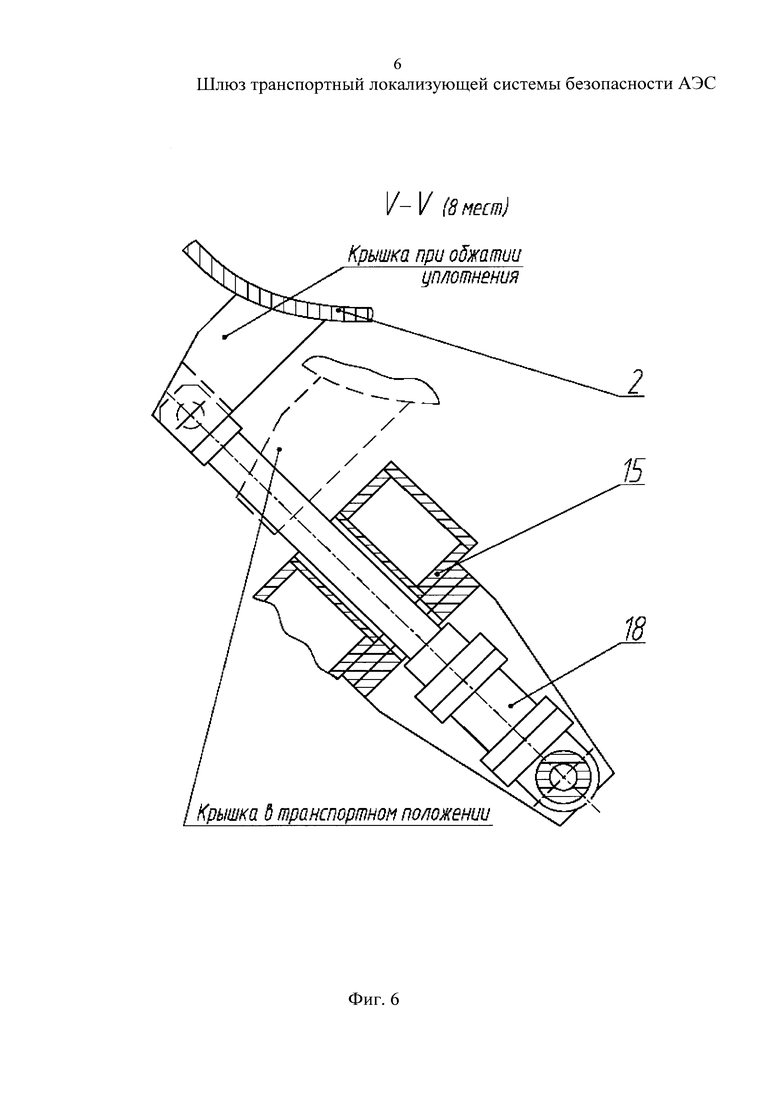

на фиг. 6 - показан разрез V на фиг. 4, содержащий крышку 2, раму откатную 15 и соединяющий их между собой механизм прижима 18 крышки 2.

Шлюз транспортный локализующей системы безопасности атомной электростанции представляет собой изолированный цилиндрический корпус 1 с двумя герметично закрываемыми транспортный проем крышками 2, разделяющими две зоны АЭС - герметичную зону (ГЗ) и негерметичную зону (НГЗ). Одна крышка 2 шлюза ведет в ГЗ, другая - в НГЗ (фиг. 1). Каждая из крышек 2 состоит из эллиптического днища 3 и фланца 4 (фиг. 2). На торцевой поверхности корпуса 1 выполнены фланцы 5. Для обеспечения герметизации транспортного проема шлюза, соприкасающиеся поверхности фланца 5 корпуса 1 и фланца 4 крышки 2, выполнены в форме круга и являются уплотнительными. На уплотнительной поверхности фланца 4 крышки 2 в канавке расположено уплотнение 6 байонетного затвора (фиг. 3). Конструкция корпуса 1 и крышек 2 выполнена равнопрочной, т.е. при изменении температуры и давления деформации и перемещения уплотнительных поверхностей корпуса 1 и крышек 2 сопоставимы, повреждение уплотнения 6 исключается, что обеспечивает герметизацию транспортного проема шлюза при любых условиях эксплуатации, в том числе аварийных.

Защита уплотнения 6 от чрезмерного перегрева обеспечивается при помощи охлаждающих каналов 7, выполненных во фланце 4 крышки 2 и фланце 5 корпуса 1 (фиг. 3). Каналы 7 заполнены жидкостью, циркулирующей по ним за счет насоса. Система охлаждения позволяет защитить уплотнение 6 от чрезмерного перегревания, что способствует увеличению ресурса и повышению надежности его работы, а также герметизации транспортного проема при воздействии высоких температур, так как одним из условий работы шлюза на АЭС является обеспечение работоспособности конструкции при температурах более 100°С. Также уплотнение 6 защищено при помощи байонетного кольца 8 на фланце 5 корпуса 1 от возможного непосредственного воздействия факторов внешней среды, таких как, повышенная температура, дезактивирующие растворы, источники ионизирующего излучения и др.

Герметизация транспортного проема обеспечивается запорным механизмом с каждой стороны проема шлюза, выполненного в виде байонетного затвора. Байонетный затвор состоит из выполненного по внешнему диаметру эллиптической крышки 2 зубчатого венца в виде выступов 10, взаимодействующего с зубчатым венцом в виде пазов 9 по внутреннему диаметру байонетного поворотного кольца 8, установленного на фланце 5 корпуса 1 (фиг. 3, 5). Байонетное кольцо 8 снабжено центрирующими устройствами 11, установленными по окружности байонетного кольца 8, в состав которого входит ролик 12, расположенный на оси 13 устройства 11. Ролики 12 центрирующих устройств 11 взаимодействуют с фланцем 5 корпуса 1 путем контакта с фланцем 5 корпуса 1 и служат для предохранения смещения байонетного кольца 8 от нормального концентричного положения при его повороте, а также для уменьшения сил трения скольжения (фиг. 3).

Для открывания транспортного проема с каждой стороны шлюза установлена рама неподвижная 14. В раму неподвижную 14 установлена рама откатная 15 (фиг. 1, 4). Рама откатная 15 перемещается вдоль направляющих рамы неподвижной 14 в направлении, перпендикулярном оси корпуса 1 шлюза. Для открывания проема шлюза на каждой крышке 2 диаметрально установлено по два ролика 17. Ролики 17 опираются на кронштейны 16, закрепленные на раме откатной 15 (фиг. 2). На крышке 2 закреплены механизмы прижима 18, каждый из которых содержит привод, механически соединяющий между собой крышку 2 и раму откатную 15. Механизмы прижима 18 перемещают крышку 2 вдоль оси корпуса 1 шлюза вплоть до вхождения выступов 10 крышки 2 в соответствующие пазы 9 байонетного кольца 8, обеспечивая герметизацию транспортного проема путем обжатия уплотнения 6 (фиг. 4-6).

С двух сторон байонетного кольца 8 установлены механизмы поворота 19 для последующего механизированного замыкания байонетного затвора путем углового смещения байонетного кольца 8 относительно корпуса 1 (фиг. 4, 5). Механизмы поворота 19 байонетного кольца 8 соединяют корпус 1 и байонетное кольцо 8 при помощи двух кронштейнов 20, установленных на корпусе 1, и двух кронштейнов 21, установленных на байонетном кольце 8 (фиг. 5).

Шлюз транспортный работает следующим образом.

Современный шлюз локализующей системы безопасности АЭС, обеспечивающий транспортирование крупногабаритных грузов в центральный зал реакторного отделения АЭС, представляет собой цилиндрическую камеру длиной более десяти метров и диаметром более семи метров, герметично запираемую с двух сторон крышками. Крышки открываются поочередно при помощи автоматизированной системы управления, обеспечивая герметичность при перемещении грузов между герметичной и негерметичной зонами АЭС.При проведении плановых работ или замены ядерного топлива на АЭС конструкция шлюза позволяет защитить от радиоактивного воздействия персонал станции и окружающую среду, не нарушая при этом герметичности реакторного отделения без остановки реактора.

Исходное положение: шлюз загерметизирован, эллиптические крышки 2 со стороны НГЗ и ГЗ находятся на своем штатном месте в транспортном проеме, обеспечивая его герметизацию, рамы откатные 15 находятся напротив крышек 2 и механически связаны с ними при помощи механизмов прижима 18, при этом ролики 17 крышек 2 опираются на кронштейны 16 рам откатных 15, уплотнение 6 на крышке 2 обжато, байонетный затвор находится в положении «закрыто», охлаждающие каналы 7 заполнены циркулирующей по ним за счет насоса жидкостью.

Для транспортирования через шлюз грузов или оборудования, например из НГЗ в ГЗ (фиг. 1) проводят разгерметизацию транспортного проема шлюза со стороны НГЗ. Поворачивают байонетное кольцо 8 в положение «открыто» при помощи механизмов поворота 19 и центрирующих устройств 11. При этом ролик 12 расположенный на оси 13 центрирующего устройства, находится в контакте с фланцем 5 корпуса 1. Центрирующие устройства 11 поворачиваются вместе с байонетным кольцом 8, обеспечивая нормальное концентричное положение байонетного кольца 8 относительно фланца 5 корпуса 1, а также уменьшение сил трения скольжения между ними. При достижении байонетным кольцом 8 положения «открыто», циркуляция жидкости в охлаждающих каналах 7 на фланцах 5 и 4 корпуса 1 и крышки 2 прекращается. Жидкость в охлаждающих каналах 7 остается. Далее выводят выступы 10 крышки 2 из пазов 9 байонетного кольца 8 при помощи механизмов прижима 18 крышки 2 и роликов 17 на крышке 2, опирающихся на кронштейны 16 рамы откатной 15. Крышку 2 перемещают вдоль оси корпуса 1 шлюза к раме откатной 15 на величину рабочего хода механизмов прижима 18 крышки 2, при этом уплотнение 6 принимает первоначальную форму. Далее производят перемещение рамы откатной 15 вместе с крышкой 2, механически с ней связанной, по направляющим рамы неподвижной 14 в направлении, перпендикулярном оси корпуса 1 шлюза на величину рабочего хода рамы откатной 15. Транспортный проем со стороны НГЗ открыт для транспортирования грузов.

Затем при перемещении тележки с транспортируемым грузом в шлюз обеспечивают герметизацию транспортного проема шлюза со стороны НГЗ. Для этого перемещают раму откатную 15 вместе с крышкой 2, механически с ней связанной, по направляющим рамы неподвижной 14 в направлении, перпендикулярном оси корпуса 1 шлюза (фиг. 4), к транспортному проему на величину рабочего хода рамы откатной 15 до совпадения выступов 10 на внешнем диаметре крышки 2 с пазами 9 байонетного кольца 8. Затем вводят выступы 10 крышки 2 в пазы 9 байонетного кольца 8 при помощи механизмов прижима 18 крышки 2 и роликов 17, опирающихся на кронштейны 16 рамы откатной 15. Крышку 2 перемещают вдоль оси корпуса 1 шлюза от рамы откатной 15 на величину рабочего хода механизмов прижима 18 крышки 2 до обжатия уплотнения 6 (фиг. 2-4). Уплотнение 6 обеспечивает герметизацию транспортного проема путем обжатия.

Затем поворачивают байонетное кольцо 8 в положение «закрыто» при помощи механизмов поворота 19 байонетного кольца 8 и центрирующих устройств 11. Центрирующие устройства 11 поворачиваются вместе с байонетным кольцом 8, обеспечивая нормальное концентричное положение байонетного кольца 8 относительно фланца 5 корпуса 1, а также уменьшение сил трения скольжения между ними. При достижении байонетным кольцом 8 положения «закрыто», начинается циркуляция жидкости в охлаждающих каналах 7 на фланце 5 корпуса 1 и фланце 4 крышки 2.

Затем проводят разгерметизацию транспортного проема шлюза со стороны ГЗ. Для этого поворачивают байонетное кольцо 8 в положение «открыто» при помощи механизмов поворота 19 байонетного кольца 8 и центрирующих устройств 11. Центрирующие устройства 11 поворачиваются вместе с байонетным кольцом 8, обеспечивая нормальное концентричное положение байонетного кольца 8 относительно фланца 5 корпуса 1, а также уменьшение сил трения скольжения между ними. При этом циркуляция жидкости в охлаждающих каналах 7 на фланце 5 корпуса 1 и фланце 4 крышки 2 прекращается. Жидкость в охлаждающих каналах 7 остается.

Выводят выступы 10 крышки 2 из пазов 9 байонетного кольца 8 при помощи механизмов прижима 18 крышки 2 и роликов 17, опирающихся на кронштейны 16 рамы откатной 15. Крышку 2 перемещают вдоль оси корпуса 1 к раме откатной 15 на величину рабочего хода механизмов прижима 18 крышки 2, при этом уплотнение 6 принимает первоначальную форму (фиг. 4).

Далее перемещают раму откатную 15 вместе с крышкой 2, механически с ней связанной, по направляющим рамы неподвижной 14, в направлении перпендикулярном оси корпуса 1 на величину рабочего хода рамы откатной 15. Транспортный проем со стороны ГЗ открыт для транспортирования грузов. Тележку с транспортируемым грузом перемещают в ГЗ.

Далее проводят герметизацию транспортного проема шлюза со стороны ГЗ. Перемещают раму откатную 15 вместе с крышкой 2, механически с ней связанной, по направляющим рамы неподвижной 14 в направлении перпендикулярном оси корпуса 1 в обратном направлении к транспортному проему на величину рабочего хода рамы откатной 15 до совпадения выступов 10 на внешнем диаметре крышки 2 с пазами 9 байонетного кольца 8. Вводят выступы 10 крышки 2 в пазы 9 байонетного кольца 8 при помощи механизмов прижима 18 крышки 2 и роликов 17, опирающихся на кронштейны 16 рамы откатной 15. Крышка 2 перемещается вдоль оси корпуса 1 шлюза от рамы откатной 15 на величину рабочего хода механизмов прижима 18 крышки 2 до обжатия уплотнения 6. Уплотнение 6 обеспечивает герметизацию транспортного проема путем обжатия. Затем поворачивают байонетное кольцо 8 в положение «закрыто» при помощи механизмов поворота 19 байонетного кольца 8 и центрирующих устройств 11. Центрирующие устройства 11 поворачиваются вместе с байонетным кольцом 8, обеспечивая нормальное концентричное положение байонетного кольца 8 относительно фланца 5 корпуса 1, а также уменьшение сил трения скольжения между ними. При достижении байонетным кольцом 8 положения «закрыто», начинается циркуляция жидкости в охлаждающих каналах 7 на фланце 5 корпуса 1 и фланце 4 крышки 2.

Таким образом, использование предлагаемой конструкции шлюза транспортного локализующей системы безопасности атомной электростанции с байонетным затвором позволяет сократить время на транспортировку крупногабаритных грузов и оборудования, а также осуществить герметизацию транспортного проема шлюза за более короткое время, повысить надежность и защитить узлы уплотнения от воздействия повышенной температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛЮЗ ТРАНСПОРТНЫЙ ЛОКАЛИЗУЮЩЕЙ СИСТЕМЫ БЕЗОПАСНОСТИ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2013 |

|

RU2564512C2 |

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ ТРАНСПОРТНЫХ ПРОЕМОВ ТРАНСПОРТНОГО ШЛЮЗА ЛОКАЛИЗУЮЩЕЙ СИСТЕМЫ БЕЗОПАСНОСТИ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ (ВАРИАНТЫ) И СПОСОБ ГЕРМЕТИЗАЦИИ ТРАНСПОРТНЫХ ПРОЕМОВ ТРАНСПОРТНОГО ШЛЮЗА ЛОКАЛИЗУЮЩЕЙ СИСТЕМЫ БЕЗОПАСНОСТИ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2014 |

|

RU2596815C2 |

| ТРАНСПОРТНЫЙ ШЛЮЗ | 2001 |

|

RU2192677C1 |

| ШЛЮЗ ЛОКАЛИЗУЮЩЕЙ СИСТЕМЫ БЕЗОПАСНОСТИ АТОМНОЙ СТАНЦИИ С РЫЧАЖНЫМ МЕХАНИЗМОМ ЗАПИРАНИЯ ДВЕРЕЙ | 2021 |

|

RU2767047C1 |

| ШЛЮЗ ДЛЯ ВЗРЫВОБЕЗОПАСНЫХ ОБОЛОЧЕК ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2348995C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ ГЕРМЕТИЗИРОВАННЫЙ БАЙОНЕТНЫЙ ЗАТВОР КРЫШКИ ЕМКОСТИ-НАЛТ;; V-4J- ^-TI•;'' ^ХП1г;П;лА55П!'П 'UO"'"^ | 1965 |

|

SU169360A1 |

| Устройство для закрепления горизонтального проема герметичных шлюзов | 1988 |

|

SU1709052A1 |

| ЗАТВОР ЛЮКА КАМЕРЫ | 2012 |

|

RU2492381C1 |

| УЗЕЛ СТЫКОВКИ С ТРАНСПОРТНЫМ КОНТЕЙНЕРОМ | 2011 |

|

RU2458272C1 |

| ЗАТВОР ПОВЫШЕННОЙ ГЕРМЕТИЧНОСТИ И ВИБРАЦИОННОЙ СТОЙКОСТИ ДЛЯ СОСУДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД ВНУТРЕННИМ ИЛИ НАРУЖНЫМ ДАВЛЕНИЕМ | 2004 |

|

RU2268428C1 |

Изобретение относится к атомному машиностроению. Шлюз транспортный локализующей системы безопасности атомной электростанции содержит цилиндрический корпус, во фланцах которого выполнены транспортные проемы. Каждый из проемов снабжен эллиптической крышкой с запорными механизмами прижима крышки. Запорный механизм выполнен в виде байонетного затвора, и состоит из эллиптической крышки, выступов, взаимодействующих с пазами, выполненными по внутреннему диаметру байонетного поворотного кольца. Байонетное кольцо установлено на фланце корпуса. Каждое байонетное кольцо снабжено центрирующими устройствами, установленными по его окружности, взаимодействующими с фланцем корпуса при помощи роликов, расположенных на оси центрирующего устройства. Каждый механизм поворота содержит привод. Во фланцах крышки и корпус выполнены охлаждающие каналы. Для открывания проема шлюза крышки снабжены диаметрально установленными роликами, опирающимися на кронштейны рамы откатной. На крышке закреплены механизмы прижима для обжатия уплотнения байонетного затвора. Каждый механизм прижима содержит привод, соединяющий между собой крышку и раму откатную для перемещения крышки вдоль оси корпуса. Изобретение позволяет обеспечить герметичность транспортных проемов шлюза. 6 ил.

Шлюз транспортный локализующей системы безопасности атомной электростанции, содержащий цилиндрический корпус, устанавливаемый в защитных оболочках ядерного реактора, во фланцах которого выполнены транспортные проемы, каждый из которых снабжен герметизирующей эллиптической крышкой с запорным механизмом прижима крышки к фланцам транспортного проема корпуса и уплотнения, расположенного между ними, при этом запорный механизм с каждой стороны проема выполнен в виде байонетного затвора, состоящего из выполненного по внешнему диаметру эллиптической крышки зубчатого венца в виде выступов, взаимодействующих с зубчатым венцом в виде впадин по внутреннему диаметру байонетного поворотного кольца, установленного на фланце корпуса, путем осевого перемещения крышки и вхождения выступов крышки во впадины байонетного кольца с последующим замыканием байонетного затвора путем углового смещения байонетного кольца относительно корпуса, отличающийся тем, что каждое байонетное кольцо снабжено центрирующими устройствами, установленными по его окружности, взаимодействующими посредством роликов с фланцем корпуса, и механизмами поворота, каждый из которых содержит привод, установленный и соединяющий между собой корпус и байонетное кольцо, во фланцах крышки и корпуса выполнены охлаждающие каналы с жидкостью с возможностью защиты уплотнения от чрезмерного перегрева, каждая крышка снабжена диаметрально установленными роликами, опирающимися на кронштейны рамы откатной, с обеспечением прямолинейного ее перемещения, на которой дополнительно закреплены механизмы прижима для перемещения крышки вдоль оси шлюза и обжатия уплотнения байонетного затвора, при этом каждый механизм прижима содержит привод, соединяющий между собой крышку и раму откатную.

| 0 |

|

SU180665A1 | |

| RU 140342 U1, 10.05.2014 | |||

| ТРАНСПОРТНЫЙ ШЛЮЗ | 2001 |

|

RU2192677C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ВНУТРИКОРПУСНЫХ УСТРОЙСТВ И ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ АЭС | 2005 |

|

RU2293787C2 |

| Устройство для замены изоляторов на воздушных высоковольтных линиях электропередачи | 1978 |

|

SU694925A1 |

Авторы

Даты

2019-05-31—Публикация

2018-10-25—Подача