Область техники, к которой относится изобретение

[0001] Настоящее изобретение предлагает оптическое волокно и оптоволоконную ленту.

Уровень техники

[0002] Как правило, оптическое волокно имеет защитный покровный слой, который защищает стеклянное волокно. Патентный документ 1 описывает оптическое волокно, включающее первичный покровный слой и вторичный покровный слой, которым покрывается стеклянное волокно. Согласно литературе, внешний радиус, модуль упругости (модуль Юнга, Young), коэффициент линейного расширения и коэффициент Пуассона (Poisson) первичного покровного слоя регулируются, и в результате этого обеспечивается возникновение полости или трещины в первичном покровном слое, что предотвращает потери при передаче по оптическому волокну.

[0003] Кроме того, патентный документ 2 описывает окрашенное оптическое волокно, имеющее два покровных слоя, включая первичный покровный слой и вторичный покровный слой, причем любой слой из первичного покровного слоя и вторичного покровного слоя является окрашенным, чтобы одновременно обеспечивались сопротивление микроизгибам и устойчивость в горячей воде.

Список цитируемой литературы

Патентная литература

[0004] [Патентный документ 1] -японский патент № 2004-59420 A

[Патентный документ 2] -японский патент № 2013-167762 A

Сущность изобретения

Техническая проблема

[0005] С другой стороны, потери при передаче, как правило, увеличиваются при понижении температуры, при которой покровный слой стеклянного волокна подвергается усадке, и, таким образом, для оптического волокна требуется уменьшение потерь при передаче, вызванных изменением условий окружающей среды, таких как температура.

[0006] Следовательно, задача настоящего изобретения заключается в том, чтобы предложить оптическое волокно, у которого снижается увеличение потерь при передаче в среде, имеющей низкую температуру.

Решение проблемы

[0007] В целях решения вышеупомянутой проблемы, согласно одному варианту осуществления, оптическое волокно включает стеклянное волокно и покровный полимерный слой, которым покрывается стеклянное волокно, причем покровный полимерный слой имеет множество слоев, это множество слоев включает первый слой, с которым находится в контакте стеклянное волокно, и максимальный диаметр полости, образующейся в первом слое при -40°C, составляет 100% или более и 300% или менее ее максимального диаметра при 23°C.

[0008] Кроме того, в целях решения вышеупомянутой проблемы, согласно одному варианту осуществления, оптическое волокно включает стеклянное волокно и покровный полимерный слой, которым покрывается стеклянное волокно, причем покровный полимерный слой имеет множество слоев, это множество слоев включает первый слой, с которым находится в контакте стеклянное волокно, и максимальный диаметр полости, образующейся в первом слое, при -40°C составляет 100% или более и 600% или менее ее максимального диаметра при 23°C, и модуль упругости первого слоя составляет 0,3 МПа или менее.

Полезные эффекты изобретения

[0009] Согласно настоящему изобретению, оказывается возможным изготовление оптического волокна и оптоволоконной ленты, которые имеют покровный полимерный слой, и у которых снижается увеличение потерь при передаче в среде, имеющей низкую температуру.

Краткое описание чертежей

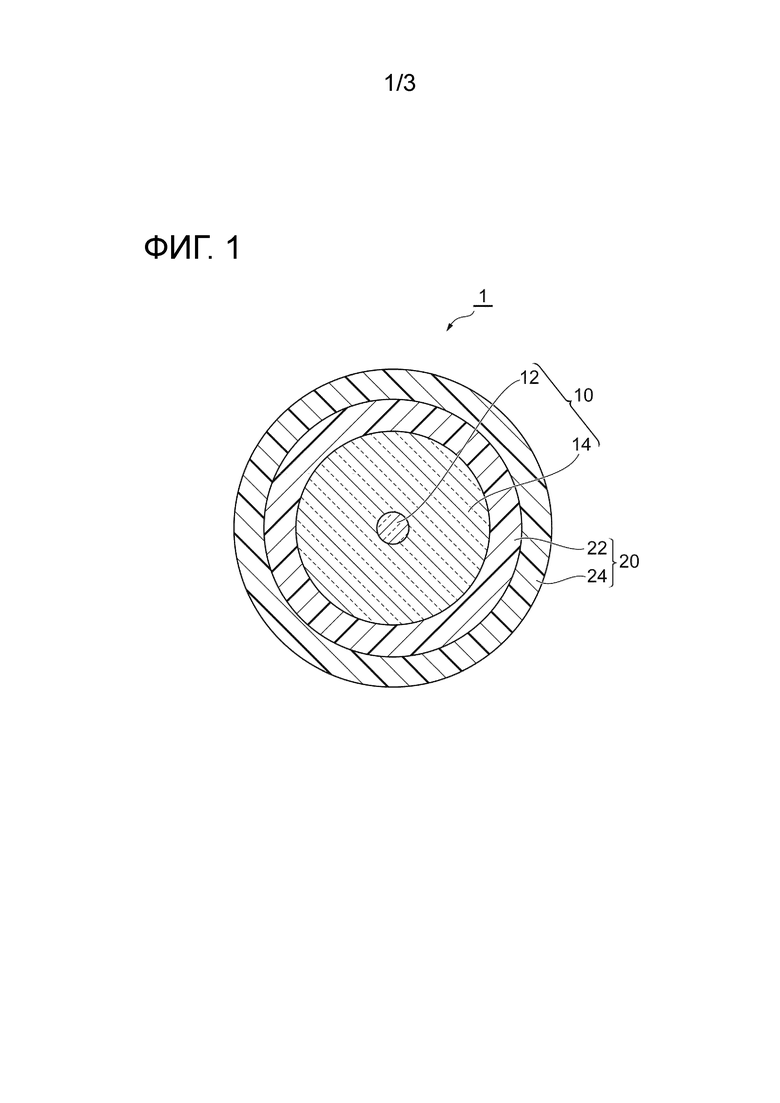

[0010] Фиг. 1 представляет изображение поперечного сечения, иллюстрирующее один пример оптического волокна согласно варианту осуществления настоящего изобретения.

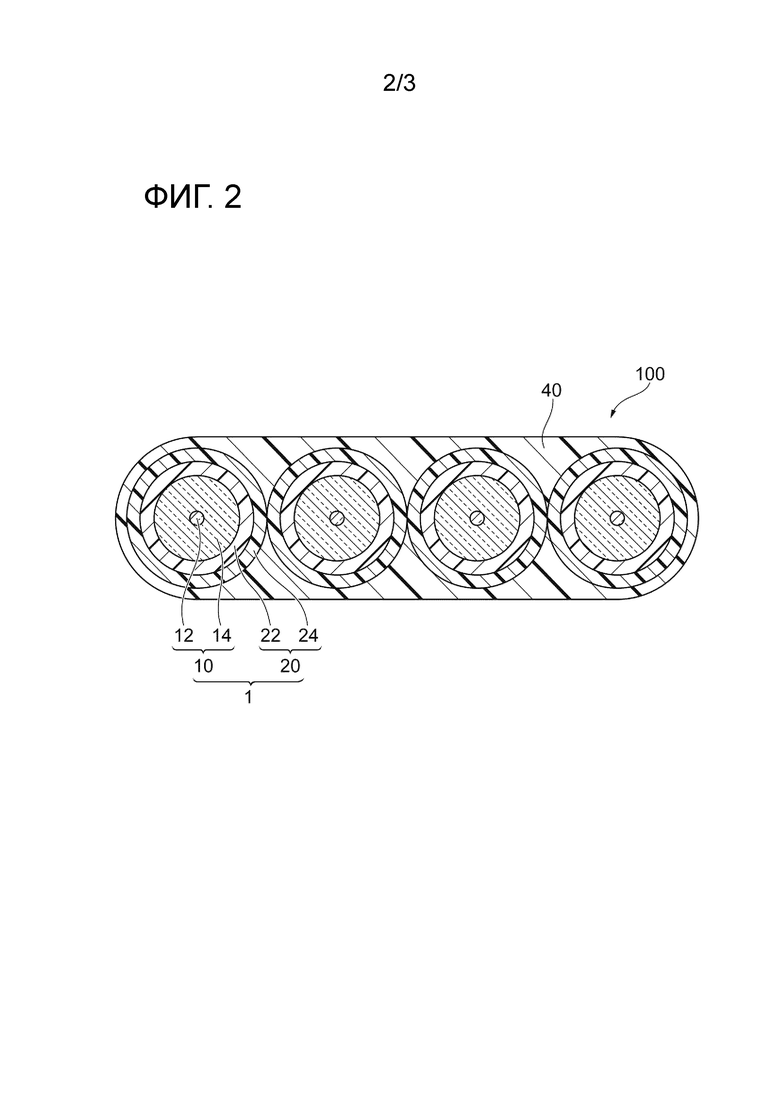

Фиг. 2 представляет изображение поперечного сечения, иллюстрирующее один пример оптоволоконной ленты согласно варианту осуществления настоящего изобретения.

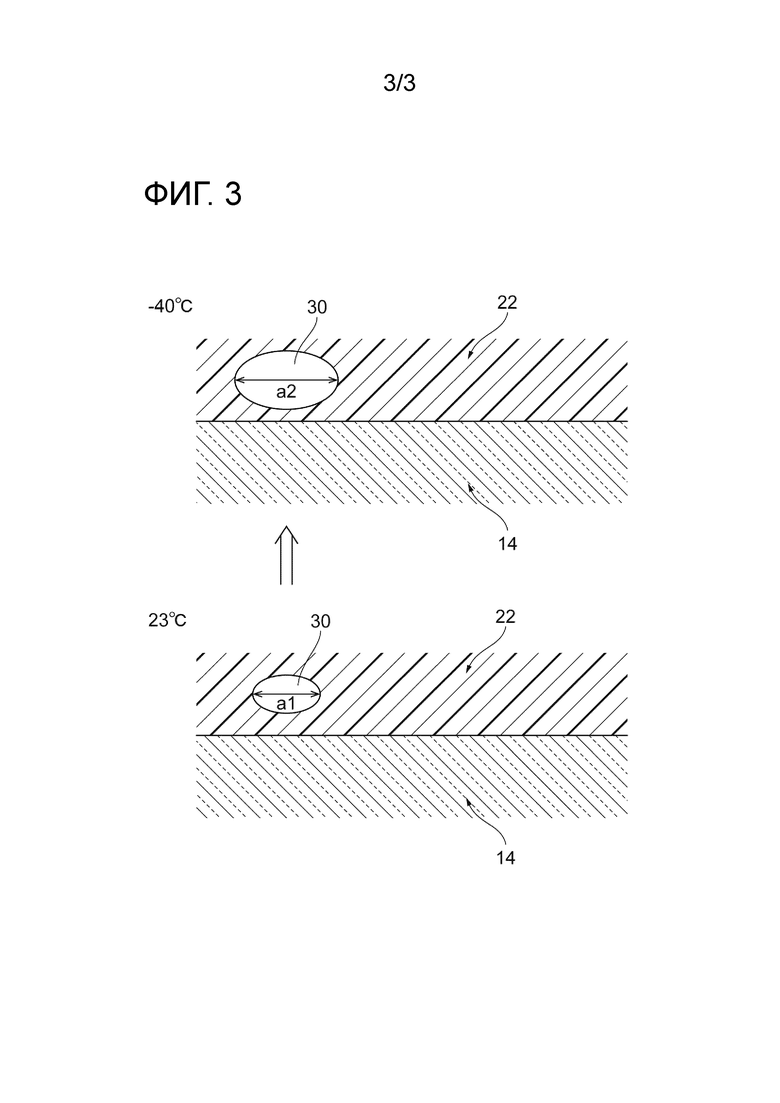

Фиг. 3 представляет схематическое изображение, иллюстрирующее полость, которая присутствует в первом слое.

Описание вариантов осуществления

[0011] [Описание вариантов осуществления настоящего изобретения]

Сначала будет представлено и описано содержание вариантов осуществления настоящего изобретения. Согласно одному варианту осуществления настоящего изобретения, оптическое волокно включает стеклянное волокно и покровный полимерный слой, которым покрывается стеклянное волокно, причем покровный полимерный слой имеет множество слоев, это множество слоев включает первый слой, с которым находится в контакте стеклянное волокно, и максимальный диаметр полости, образующейся в первом слое, при -40°C составляет 100% или более и 300% или менее ее максимального диаметра при 23°C.

[0012] Согласно варианту осуществления настоящего изобретения, в оптическом волокне расширение полости, образующейся в первом слое, подавляется даже при низкой температуре, составляющей -40°C, и, таким образом, может сокращаться увеличение потерь при передаче в среде, имеющей низкую температуру.

[0013] В оптическом волокне модуль упругости первого слоя может составлять 0,8 МПа или менее при комнатной температуре. Таким образом, легко улучшаются характеристики бокового давления.

[0014] С точки зрения сокращения увеличения потерь при передаче в среде, имеющей низкую температуру, увеличение потерь при передаче при -40°C по отношению к потерям при передаче при 23°C в оптическом волокне может составлять 0,05 дБ/км или менее.

[0015] Покровный полимерный слой может иметь окрашенный слой, толщина которого составляет 10 мкм или более. Таким образом, может предотвращаться отслаивание окрашенного слоя от оптоволоконной ленты.

[0016] Покровный полимерный слой может содержать элемент титан (Ti). Таким образом, может предотвращаться сокращение степени отверждения покровного полимерного слоя.

[0017] Покровный полимерный слой может включать два слоя, в том числе первый слой и второй слой в контакте с первым слоем, причем второй слой может быть окрашенным. Таким образом, оптическое волокно легко отличаться.

[0018] Согласно варианту осуществления настоящего изобретения, в одном аспекте, оптическое волокно может также представлять собой оптическое волокно, включающее стеклянное волокно и покровный полимерный слой, которым покрывается стеклянное волокно, причем покровный полимерный слой имеет множество слоев, это множество слоев включает первый слой, с которым находится в контакте стеклянное волокно, максимальный диаметр полости, образующейся в первом слое, при -40°C составляет 100% или более и 600% или менее ее максимального диаметра при 23°C, и модуль упругости первого слоя составляет 0,3 МПа или менее.

[0019] Согласно одному варианту осуществления настоящего изобретения, в оптоволоконной ленте многочисленные оптические волокна являются параллельными и покрытыми ленточным материалом. Согласно варианту осуществления настоящего изобретения, используется оптическое волокно, и, таким образом, может подавляться увеличение потерь при передаче в среде, имеющей низкую температуру. Кроме того, никакое отслаивание окрашенного слоя не происходит в процессе операции отделения ленточного материала от оптоволоконной ленты и извлечения оптического волокна.

[0020] [Подробное описание вариантов осуществления настоящего изобретения]

Конкретные примеры оптического волокна согласно варианту осуществления настоящего изобретения и способа его изготовления описываются ниже со ссылкой на чертежи. В данном документе предусматривается, что настоящее изобретение не ограничивается такими примерами, но определяется формулой изобретения и распространяется на все модификации в пределах значения и объема эквивалентов пунктов формулы изобретения. В следующем описании и в описании чертежей одинаковые элементы представлены одинаковыми условными обозначениями, и повторы описаний исключаются.

[0021] (Волокно)

Фиг. 1 представляет изображение поперечного сечения, иллюстрирующее один пример оптического волокна 1 согласно варианту осуществления настоящего изобретения. Как проиллюстрировано на фиг. 1, оптическое волокно 1 согласно варианту осуществления настоящего изобретения включает стеклянное волокно 10, которое является оптическим передатчиком, и покровный полимерный слой 20.

[0022] Стеклянное волокно 10 имеет сердечник 12 и оболочку 14 и включает стеклянный элемент, например, стекло на основе SiO2. Стеклянное волокно 10 передает свет, который поступает в оптическое волокно 1. В сердечнике 12 присутствует, например, область, включающая центральную осевую линию стеклянного волокна 10. Сердечник 12 содержит стекло, представляющее собой чистый SiO2, или он может дополнительно содержать GeO2, фтор и другие элементы. Оболочка 14 занимает область, которая окружает сердечник 12. Оболочка 14 имеет меньший показатель преломления, чем показатель преломления сердечника 12. Оболочка 14 может содержать стекло, представляющее собой чистый SiO2, или она может содержать стекло на основе SiO2, в котором дополнительно присутствует элемент фтор.

[0023] Диаметр стеклянного волокна 10 обычно составляет приблизительно 125 мкм. Полная толщина покровного полимерного слоя 20 обычно составляет от 60 до 70 мкм, предпочтительно 70 мкм или менее, предпочтительнее 65 мкм. Наружный диаметр оптического волокна 1 составляет от 245 до 265 мкм и предпочтительно 255 мкм.

[0024] Покровный полимерный слой 20 имеет конфигурацию, которая состоит из множества слоев, включая, в том числе, по меньшей мере, первый слой 22, с которым находится в контакте стеклянное волокно, и второй слой 24 в контакте с первым слоем 22. Например, когда покровный полимерный слой 20 включает два слоя, покровный полимерный слой 20 имеет конфигурацию, в которой первичный полимерный слой представляет собой первый слой 22, и вторичный полимерный слой представляет собой второй слой 24, как проиллюстрировано на фиг. 1. Согласно настоящему изобретению, число слоев в покровном полимерном слое 20 не ограничивается двумя слоями, и третий слой, такой как красочный слой, может также дополнительно наноситься на наружную периферийную поверхность второго слоя 24.

[0025] Оказывается предпочтительным, что покровный полимерный слой 20 имеет окрашенный слой, толщина которого составляет 10 мкм или более. Когда покровный полимерный слой 20 включает первый слой 22 и второй слой 24, по меньшей мере, один слой может представлять собой окрашенный слой, и оказывается предпочтительным, что второй слой 24 является окрашенным с точки зрения улучшения различимости оптического волокна 1.

[0026] Толщина окрашенного слоя составляет 10 мкм или более, предпочтительно от 10 до 70 мкм, предпочтительнее от 10 до 50 мкм и еще предпочтительнее от 20 до 40 мкм с точки зрения механической прочности оптического волокна 1. Когда толщина окрашенного слоя составляет 10 мкм или более, оказывается возможным подавление отслаивания окрашенного слоя.

[0027] Толщина первого слоя 22 обычно составляет приблизительно от 20 до 50 мкм, и когда первый слой 22 представляет собой окрашенный слой, толщина первого слоя 22 представляет собой толщину окрашенного слоя. Толщина второго слоя 24 обычно составляет приблизительно от 20 до 40 мкм, и когда второй слой 24 представляет собой окрашенный слой, толщина второго слоя 24 представляет собой толщину окрашенного слоя.

[0028] Покровный полимерный слой 20 может быть изготовлен, например, посредством отверждения отверждаемой ультрафиолетовым излучением полимерной композиции, содержащей олигомер, мономер и инициатор фотополимеризации.

[0029] Примерные олигомеры представляют собой уретан(мет)акрилаты и эпокси(мет)акрилаты. Олигомер может использоваться в форме смеси двух или более веществ.

[0030] Уретан(мет)акрилаты представляют собой соединения, которые образуют в процессе реакции многоатомное спиртовое соединение, полиизоцианатное соединение и содержащее гидроксильные группы акрилатное соединение. Примерные многоатомные спиртовые соединения представляют собой политетраметиленгликоль, полипропиленгликоль и диол аддукта бисфенола A и этиленоксида. Примерные полиизоцианатные соединения представляют собой 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат и изофорондиизоцианат. Примерные содержащие гидроксильные группы акрилатные соединение представляют собой 2-гидрокси(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксибутил(мет)акрилат, 1,6-гександиолмоно(мет)акрилат, три(мет)акрилат пентаэритрита, 2-гидроксипропил(мет)акрилат и ди(мет)акрилат трипропиленгликоля. В качестве эпокси(мет)акрилата может использоваться, например, соединение, которое образуют в процессе реакции эпоксидное соединение и (мет)акриловая кислота.

[0031] Здесь (мет)акрилат означает акрилат или соответствующий ему метакрилат. Соответствующий пример представляет собой (мет)акриловая кислота.

[0032] Содержание олигомера составляет предпочтительно 50 до 90 мас.%, предпочтительнее 35 до 85 мас.% по отношению к полному количеству отверждаемой ультрафиолетовым излучением полимерной композиции.

[0033] В качестве мономера может использоваться монофункциональный мономер, содержащий одну полимеризующуюся группу, или полифункциональный мономер, содержащий две или более полимеризующихся групп.

[0034] Монофункциональные мономеры представляют собой N-виниловые мономеры, имеющие циклическую структуру, такие как N-винилпирролидон, N-винилкапролактам и (мет)акрилоилморфолин; а также (мет)акрилатные соединения, такие как изоборнил(мет)акрилат, трициклодеканил(мет)акрилат, бензил(мет)акрилат, дициклопентанил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, нонилфенил(мет)акрилат, фетоксиэтил(мет)акрилат и моно(мет)акрилат полипропиленгликоля. Среди них N-виниловый мономер, имеющий циклическую структуру, оказывается предпочтительным с точки зрения повышения скорости отверждения.

[0035] Полифункциональные мономеры представляют собой ди(мет)акрилат полиэтиленгликоля, трициклодекандиилдиметиленди(мет)акрилат, диол аддукта бисфенола A и этиленоксида ди(мет)акрилат, три(мет)акрилат триметилолпропана и т. д.

[0036] В качестве мономера может использоваться смесь двух или более веществ. Содержание мономера составляет предпочтительно от 5 до 45 мас.% и предпочтительнее от 10 до 30 мас.% по отношению к полному количеству отверждаемой ультрафиолетовым излучением полимерной композиции.

[0037] В качестве инициатора фотополимеризации могут соответствующим образом выбираться и использоваться известные инициаторы радикальной фотополимеризации, и соответствующие примеры представляют собой инициаторы типа ацилфосфиноксида и инициаторы типа ацетофенона.

[0038] Инициаторы типа ацилфосфиноксида представляют собой 2,4,6-триметилбензоилдифенилфосфиноксид (производитель BASF SE, торговое наименование "Lucirin TPO"), 2,4,4-триметилпентилфосфиноксид, 2,4,4-триметилбензоилдифенилфосфиноксид и т. д.

[0039] Инициаторы типа ацетофенона представляют собой 1-гидроксициклогексан-1-илфенилкетон (производитель BASF SE, торговое наименование "Irgacure 184"), 2-гидрокси-2-метил-1-фенил-пропан-1-он (производитель BASF SE, торговое наименование "Darocure 1173"), 2,2-диметокси-1,2-дифенилэтан-1-он (производитель BASF SE, торговое наименование "Irgacure 651"), 2-метил-1-(4-метилтиофенил)-2-морфолинопропан-1-он (производитель BASF SE, торговое наименование "Irgacure 907"), 2-бензил-2-диметиламино-1-(4-морфолинофенил)-бутанон-1 (производитель BASF SE, торговое наименование "Irgacure 369"), 1-гидроксициклогексилфенилкетон, 2,2-диметокси-2-фенилацетофенон, 1-(4-изопропилфенил)-2-гидрокси-2-метилпропан-1-он и т. д.

[0040] Инициатор фотополимеризации может использоваться в форме смеси двух или более веществ. Содержание инициатора фотополимеризации составляет предпочтительно от 0,1 до 10 мас.% и предпочтительнее от 0,3 до 7 мас.% по отношению к полному количеству отверждаемой ультрафиолетовым излучением полимерной композиции.

[0041] Оказывается предпочтительным, что покровный полимерный слой содержат элемент титан, и оказывается предпочтительным, что полимерный слой, служащий в качестве окрашенного слоя, содержит диоксид титана. Может использоваться отверждаемая ультрафиолетовым излучением полимерная композиция, содержащая диоксид титана, и в результате этого образуется окрашенный слой, приобретающий высокую степень отверждения посредством воздействие ультрафиолетового излучения, и легко подавляется изменение цвета окрашенного слоя с течением времени. Кроме того, может также предотвращаться сокращение степени отверждения окрашенного слоя, и в результате этого повышается устойчивость оптоволоконной ленты в горячей воде. Предположительная причина этого заключается в том, что диоксид титана в полимерном слое рассеивает ультрафиолетовое излучение. Количество элемента Ti в покровном полимерном слое составляет предпочтительно от 0,06 до 1,8 мас.% и предпочтительнее от 0,12 до 0,90 мас.%. Оказывается предпочтительным составление композиции таким образом, что количество диоксида титана, которое добавляется в покровный полимерный слой, составляет 0,1 до 3 мас.%, предпочтительнее 0,2 до 1,5 мас.% по отношению к полному количеству покровного полимерного слоя 20. Содержание элемента титана в покровном полимерном слое может определяться посредством измерения методом высокочастотной индуктивно связанной плазмы (ИСП).

[0042] Оказывается предпочтительным, что окрашенный слой содержат пигмент с точки зрения улучшения различимости оптического волокна. В качестве пигмента могут присутствовать окрашивающие пигменты, такие как сажа, диоксид титана и оксид цинка, порошкообразный магнетит, такой как γ-Fe2O3, смешанные кристаллы γ-Fe2O3 и γ-Fe3O4, CrO2, феррит кобальта, оксид железа, с которым связан кобальт, феррит бария, Fe-Co и Fe-Co-Ni, а также неорганические пигменты, такие как слюдяной оксид железа (MIO), хромат цинка, хромат стронция, триполифосфат алюминия, цинк, оксид алюминия, стекло и слюда. Кроме того, может также использоваться органический пигмент такого типа, как азопигмент, пигмент типа фталоцианина или пигмент типа красящего лака. Пигмент может подвергаться обработке посредством разнообразных процессов, таких как поверхностная модификация и образование композитного пигмента. Пигмент может добавляться в таком количестве, чтобы его содержание составляло предпочтительно от 0,1 до 5 мас.% и предпочтительнее от 0,12 до 3,2 мас.%, по отношению к полному количеству покровного полимерного слоя 20. Оказывается предпочтительным, что пигмент присутствует в содержании, составляющем от 0,12 до 0,99 мас.% по отношению к полному количеству покровного полимерного слоя 20 с точки зрения улучшения пригодности к отверждению покровного полимерного слоя 20.

[0043] В качестве способа изготовления покровного полимерного слоя 20 на стеклянном волокне 10 может использоваться способ, который традиционно используется для изготовления оптического волокна.

[0044] Например, покровный полимерный слой 20 образуется посредством покрытия оболочки 14 отверждаемой полимерной композиции и отверждения отверждаемой полимерной композиции под действием ультрафиолетового излучения.

[0045] Когда покровный полимерный слой 20 содержит первый слой 22 и второй слой 24, может использоваться система (система нанесения влажного слоя на сухой слой), в которой на оболочку 14 наносится отверждаемая полимерная композиция для образования первого слоя, эта композиция отверждается под действием ультрафиолетового излучения, и образуется первый слой 22, и после этого на первый слой 22 наносится отверждаемая полимерная композиция для образования второго слоя, эта композиция отверждается под действием ультрафиолетового излучения, и образуется второй слой 24. В качестве альтернативы, может использоваться система (система нанесения влажного слоя на влажный слой), в которой на оболочку 14 наносится отверждаемая полимерная композиция для образования первого слоя, после этого наносится отверждаемая полимерная композиция для образования второго слоя, эти композиции одновременно отверждаются под действием ультрафиолетового излучения, и образуются первый слой 22 и второй слой 24.

[0046] Модуль упругости первого слоя 22 составляет предпочтительно 1 МПа или менее, предпочтительнее 0,8 МПа или менее и еще предпочтительнее 0,4 МПа или менее при комнатной температуре. Нижний предел модуля упругости первого слоя 22 не ограничивается определенным образом и составляет приблизительно 0,05 МПа. Модуль упругости второго слоя 24 составляет предпочтительно от 500 до 1000 МПа и предпочтительнее от 700 до 900 МПа. В настоящем описании комнатная температура составляет 23°C.

[0047] Примерное сочетание модуля упругости первого слоя и модуля упругости второго слоя может представлять собой любое из разнообразных сочетаний модуля упругости первого слоя и модуля упругости второго слоя в следующих пределах: модуль упругости первого слоя составляет 0,05 МПа, и модуль упругости второго слоя составляет 1000 МПа; модуль упругости первого слоя составляет 1 МПа, и модуль упругости второго слоя составляет 500 МПа; модуль упругости первого слоя составляет 0,1 МПа, и модуль упругости второго слоя составляет 900 МПа; модуль упругости первого слоя составляет 0,2 МПа, и модуль упругости второго слоя составляет 800 МПа; модуль упругости первого слоя составляет 0,3 МПа, и модуль упругости второго слоя составляет 700 МПа, и т. д.

[0048] Соотношение максимального диаметра при -40°C и максимального диаметра при 23°C для полости, образующейся в первом слое оптического волокна согласно варианту осуществления настоящего изобретения, изменяется в зависимости от оптического волокна вследствие изменения в зависимости от состава полимера, условий изготовление (доза воздействующего ультрафиолетового излучения, температура в процессе отверждения, сила натяжения при вытягивании волокон и т. д.), условий хранения и т. д. Данное соотношение максимальных диаметров полости изменяется в зависимости от истории изготовления и условий хранения даже в случае одинакового полимера и не может устанавливаться только посредством состава полимера.

[0049] Максимальный диаметр полости, которая присутствует (образуется) в первом слое оптического волокна 1 согласно варианту осуществления настоящего изобретения при -40°C, составляет 100% или более и 300% или менее ее максимального диаметра при 23°C, причем он составляет предпочтительнее от 100 до 250% с точки зрения дополнительного сокращения увеличения потерь при передаче в среде, имеющей низкую температуру.

[0050] Кроме того, когда модуль упругости первого слоя составляет 0,3 МПа или менее, в случае оптического волокна 1 согласно варианту осуществления настоящего изобретения, увеличение потерь при передаче в среде, имеющей низкую температуру, может сокращаться, даже если максимальный диаметр полости, образующейся в первом слое, при -40°C составляет 100% или более и 600% или менее ее максимального диаметра при 23°C.

[0051] (Оптоволоконная лента)

Оптическое волокно согласно варианту осуществления настоящего изобретения может использоваться для изготовления оптоволоконной ленты. Фиг. 2 представляет изображение поперечного сечения оптоволоконной ленты 100 согласно варианту осуществления настоящего изобретения. Оптоволоконная лента 100, которая проиллюстрирована на данном чертеже, представляет собой ленту, в которой множество оптических волокон 1 (в данном случае четыре волокна) ориентируются параллельно и объединяются в одно целое ленточным материалом 40. Ленточный материал 40 представляет собой, например, эпоксиакрилатный полимер, уретанакрилатный полимер или подобный материал. Такая оптоволоконная лента может обеспечивать сокращение увеличения потерь при передаче в среде, имеющей низкую температуру. Кроме того, оптоволоконная лента может обеспечивать легкую различаемость оптического волокна в процессе операции отделения ленточного материала от оптоволоконной ленты и извлечения оптического волокна без осуществления какого-либо отслаивания окрашивающего слоя.

Примеры

[0052] Далее настоящее изобретение подробно описывается посредством представленных примеров, но настоящее изобретение не ограничивается данными примерами.

[0053] [Изготовление полимерной композиции]

(Олигомер)

Полипропиленгликоль, у которого среднечисленная молекулярная масса составляла 3000, вводили в реакцию, добавляя 2,4-толуолдиизоцианат и 2-гидроксиэтилакрилат, и в результате этого получали каждый уретанакрилатный олигомер, представленный в таблице 1.

[Таблица 1]

[0054] Олигомер с одной нереакционноспособной концевой группой имеет структуру, которую представляет формула "H-T-полипропиленгликоль-T-MeOH", и олигомер с обеими реакционноспособными концевыми группами имеет структуру, которую представляет формула "H-T-полипропиленгликоль-T-H". В этих формулах олигомеров "H" представляет собой 2-гидроксиэтилакрилатный остаток, "T" представляет собой 2,4-толуолдиизоцианатный остаток, "MeOH" представляет собой метанольный остаток, и "полипропиленгликоль" представляет собой полипропиленгликольный остаток.

[0055] (Подготовительный пример 1)

Смешивали 75 мас. ч. уретанакрилатного олигомера a в качестве олигомера, 10 мас. ч. N-винилкапролактама в качестве мономера, 3 мас. ч. 2,4,6-триметилбензоилдифенилфосфиноксида (Lucirin TPO) в качестве инициатора фотополимеризации и 1 мас. ч. силанового связующего вещества, и получалась полимерная композиция A1.

[0056] (Подготовительный пример 2)

Полимерная композиция A2 была изготовлена таким же способом, как в подготовительном примере 1, за исключением того, что вместо олигомера a использовался уретанакрилатный олигомер b.

[0057] (Подготовительный пример 3)

Полимерная композиция A3 была изготовлена таким же способом, как в подготовительном примере 1, за исключением того, что вместо олигомера a использовался уретанакрилатный олигомер c.

[0058] (Подготовительный пример 4)

Смешивали 50 мас. ч. уретанакрилатного олигомера, полученного в процессе реакции 2,4-толуолдиизоцианата и 2-гидроксиэтилакрилата с полипропиленгликолем, у которого среднечисленная молекулярная масса составляла 1000, в качестве олигомер, 25 мас. ч. эпоксидиакрилата и 15 мас. ч. 2-этилгексилакрилата в качестве мономеров и 3 мас. ч. 1-гидроксициклогексан-1-илфенилкетона (Irgacure 184) в качестве инициатора фотополимеризации, и получалась полимерная композиция B.

[0059] (Подготовительный пример 5)

Фталоцианин меди в качестве красящего вещества смешивали с полимерной композицией B, описанной выше, таким образом, что его количество составляло 0,2 мас.% по отношению к полному количеству покровного полимерного слоя, и получалась полимерная композиция C.

[0060] (Подготовительный пример 6)

Фталоцианин меди и диоксид титана в качестве красящих веществ смешивали с полимерной композицией B, описанной выше, таким образом, что их количества составляли 0,2 мас.% и 0,9 мас.%, соответственно, по отношению к полному количеству покровного полимерного слоя, и получалась полимерная композиция D.

[0061] [Оптическое волокно]

(Пример 1)

Первый слой (первичный полимерный слой), имеющий толщину 35 мкм, наносили на наружную поверхность стеклянного волокна, имеющего диаметр 125 мкм, причем структуру данного волокна составляли сердечник и оболочка, посредством использования полимерной композиции A1, и второй слой (вторичный полимерный слой), имеющий толщину 25 мкм, затем наносили на наружную поверхность полученного изделия, посредством использования полимерной композиции B, и получалось оптическое волокно, имеющее диаметр 245 мкм. Линейная скорость составляла 1000 м/мин.

[0062] (Пример 2)

Оптическое волокно было изготовлено таким же способом, как в примере 1, за исключением того, что первый слой был изготовлен посредством использования полимерной композиции A2.

[0063] (Пример 3)

Оптическое волокно было изготовлено таким же способом, как в примере 1, за исключением того, что первый слой был изготовлен посредством использования полимерной композиции A3, и линейная скорость составляла 500 м/мин.

[0064] (Пример 4)

Оптическое волокно было изготовлено таким же способом, как в примере 1, за исключением того, что первый слой был изготовлен посредством использования полимерной композиции A3.

[0065] (Пример 5)

Оптическое волокно было изготовлено таким же способом, как в примере 1, за исключением того, что линейная скорость составляла 500 м/мин.

[0066] (Пример 6)

Первый слой (первичный полимерный слой), имеющий толщину 35 мкм, наносили на наружную поверхность стеклянного волокна, имеющего диаметр 125 мкм, причем структуру данного волокна составляли сердечник и оболочка, посредством использования полимерной композиции A1, и второй слой (вторичный полимерный слой), имеющий толщину 25 мкм, затем наносили на наружную поверхность полученного изделия посредством использования полимерной композиции B. Линейная скорость составляла 1000 м/мин. Оптическое волокно сворачивали, а затем, когда оптическое волокно снова разворачивали, красочный слой (окрашенный слой), имеющий толщину 5 мкм, образовывался на наружной поверхности второго слоя посредством использования полимерной композиции C в окрашивающем устройстве, и в результате этого получалось оптическое волокно, имеющее диаметр 255 мкм.

[0067] (Пример 7)

Оптическое волокно было изготовлено таким же способом, как в примере 1, за исключением того, что первый слой (первичный полимерный слой), имеющий толщину 55 мкм, был изготовлен посредством использования полимерной композиции A1, и второй слой (окрашенный слой), имеющий толщину 10 мкм, был изготовлен посредством использования полимерной композиции D.

[0068] (Пример 8)

Оптическое волокно было изготовлено таким же способом, как в примере 1, за исключением того, что первый слой (первичный полимерный слой), имеющий толщину 55 мкм был изготовлен посредством использования полимерной композиции A1 и второй слой (окрашенный слой), имеющий толщину 10 мкм, был изготовлен посредством использования полимерной композиции C.

[0069] (Пример 9)

оптическое волокно было изготовлено таким же способом, как в примере 1, за исключением того, что первый слой был изготовлен посредством использования полимерной композиции A2, и линейная скорость составляла 2000 м/мин.

[0070] (Сравнительный пример 1)

Оптическое волокно было изготовлено таким же способом, как в примере 1, за исключением того, что линейная скорость составляла 2000 м/мин.

[0071] [Исследование оптического волокна]

Каждое изготовленное оптическое волокно исследовали следующим образом. Результаты исследования представлены в таблице 2.

[0072] (Количество элемента титана в полимерном покрытии)

К 0,2 г оптического волокна (содержащего 0,12 г полимерного покрытия) добавляли 10 мл серной кислоты и 5 мл азотной кислоты, полученную в результате смесь нагревали в течение 10 минут после образования белого дыма, а после этого в смесь добавляли 1 мл хлорной кислоты, и нагревание осуществляли до тех пор, пока не исчезала нерастворимая фракция, и затем количество титана (Ti) определяли методом ИСП.

[0073] (Модуль упругости)

Модуль упругости первого слоя оптического волокна при комнатной температуре (23°C) измеряли методом растяжения. Оптическое волокно зажимали в двух точках, используя два зажимных устройства, и удаляли часть покровного полимерного слоя между двумя зажимными устройствами. После этого одно из зажимных устройств фиксировали, а другое зажимное устройство медленно перемещали в направлении удаления от фиксированного зажимного устройства. Если L представляет собой длину части оптического волокна, которая зажимается перемещающимся зажимным устройством, Z представляет собой величину перемещения зажимного устройства, Dp представляет собой наружный диаметр первого слоя, Df представляет собой наружный диаметр стеклянного волокна, n представляет собой коэффициент Пуассона первого слоя, и W представляет собой нагрузку при перемещении зажимного устройства, то модуль упругости первого слоя (значение модуля упругости при растяжении) вычисляется согласно следующему выражению.

Модуль упругости (МПа)=((1+n)W/πLZ) × ln (Dp/Df)

[0074] (Коэффициент изменения полости)

Оптическое волокно натирали роликом, регулируя при этом массу, и в первом слое изготавливали полость таким образом, что максимальный диаметр полости при 23°C составлял приблизительно 5 мкм. Оптическое волокно погружали в иммерсионное масло для определения показателя преломления, и боковую поверхность оптического волокна наблюдали с помощью микроскопа и подставки с регулируемой температурой. Фиг. 3 представляет схематическое изображение, иллюстрирующее полость 30, которая присутствует в первом слое 22. Сначала максимальный диаметр a1 полости 30 измеряли при температуре подставки 23°C. Затем температуру подставки снижали до -40°C, и образец выдерживали в течение 2 часов после достижения -40°C, а затем максимальный диаметр a2 полости 30 снова измеряли, чтобы определить коэффициент изменения согласно следующему выражению

Коэффициент изменения (%)=(максимальный диаметр полости при -40°C)/(максимальный диаметр полости при 23°C) × 100

[0075] (Увеличение низкотемпературных потерь)

Потери при передаче оптического волокна, к которому было приложено отборочное натяжение, составляющее 2 кг, измеряли при 23°C, затем это оптическое выдерживали при -40°C в течение 2 часов, и измеряли потери при передаче. Увеличение потерь при передаче излучения, имеющего длину волны 1550 нм, для оптического волокна после его выдерживания при -40°C определяли по сравнению с потерями при передаче до выдерживания оптического волокна при -40°C. В таблице 2 случай, в котором увеличение потерь при передаче составляло более чем 0,05 дБ/км, получал оценку "B", и случай, в котором это увеличение составляло 0,05 дБ/км или менее, получал оценку "A".

[0076] (Характеристики бокового давления)

Исследуемое оптическое волокно наматывали, образуя один слой, на катушку, которая имела диаметр 280 мм, и поверхность которой была покрыта наждачной бумагой, и на катушку, которая имела такой же диаметр, и поверхность которой не была покрыта наждачной бумагой, и потери при передаче излучения, имеющего длину волны 1550 нм, измеряли, используя оптический рефлектометр временной области (ОРВО). В качестве исследуемого оптического волокна использовали одномодовое оптическое волокно согласно стандарту G652, и это волокно имело диаметр модового поля (MFD1), составляющий 10,4 мкм. Измеренные потери использовали для вычисления величины Δα согласно следующему выражению. В таблице 2, случай, в котором величина Δα составляла 0,3 дБ/км или более, получал оценку "A"; случай, в котором величина Δα составляла более чем 0,3 дБ/км и 0,5 дБ/км или менее, получал оценку "B"; и случай, в котором величина Δα составляла более чем 0,5 дБ/км, получал оценку "C".

Δα (дБ/км)=потери (с наждачной бумагой) - потери (без наждачной бумаги)

[0077] [Оптоволоконная лента]

Были изготовлены четыре оптических волокна для получения оптоволоконной ленты, проиллюстрированной на фиг. 2.

[0078] В качестве ленточного материала оптоволоконной ленты была использована полимерная композиция, для изготовления которой смешивали 18 мас. ч. уретанакрилата, полученного в результате реакции 1 моль диола аддукта бисфенола A и этиленоксида, 2 моль толуолдиизоцианата и 2 моль гидроксиэтилакрилата; 10 мас. ч. уретанакрилата, полученного в результате реакции 1 моль политетраметиленгликоля, 2 моль толуолдиизоцианата и 2 моль гидроксиэтилакрилата; 15 мас. ч. трииклодекандиакрилата, полученного в результате реакции 1 моль толуолдиизоцианата и 2 моль гидроксиэтилакрилата; 10 мас. ч. N-винилпирролидона; 10 мас. ч. изоборнилакрилата; 5 мас. ч. диакрилата диола аддукта бисфенола A и этиленоксида; 0,7 мас. ч. 2-метил-1-[4-(метилтио)фенил]-2-морфолинопропан-1-она (Irgacure 907, изготовленный компанией Chiba Speciality Chemicals Co. Ltd.) и 1,3 мас. ч. 2,4,6-триметилбензоилдифенилфосфиноксида (Lucirin TPO, изготовленный компанией BASF SE).

[0079] (Увеличение потерь в горячей воде)

Оптоволоконная лента выдерживалась в горячей воде при 60°C в течение 30 суток, и потери при передаче при длине волны 1,55 мкм измеряли до выдерживания и после выдерживания в течение 30 суток, используя ОРВО. Измеренные уровни потерь использовали для вычисления увеличения потерь в горячей воде потери (Δα) согласно следующему выражению. В таблице 2, случай, в котором величина Δα составляла 0,05 дБ/км или менее, получал оценку "A", и случай, в котором величина Δα составляла более чем 0,05 дБ/км, получал оценку "B".

Δα (дБ/км)=потери (после выдерживания в горячей воде при 60°C в течение 30 суток) -потери (до выдерживания)

[0080] (Отслаивание окрашивающего слоя)

Оптоволоконная лента выдерживалась в условиях температуры 85°C при относительной влажности 85% в темноте в течение 30 суток, и после этого оптическое волокно получали, отделяя одиночное волокно от оптоволоконной ленты согласно разделу 5.3.1 общих требований для оптических волокон и оптоволоконных кабелей Telcordia GR-20. Здесь оценивалось присутствие отслаивания окрашенного слоя или красочного слоя. В таблице 2 случай, в котором никакое отслаивание не наблюдалось, получал оценку "A", и случай, в котором наблюдалось отслаивание, получал оценку "B". Волокна, у которых отсутствовал окрашенный слой, не были исследованы этим методом.

[0081] [Таблица 2]

[0082] Оказалось, что все оптические волокна, изготовленные в примерах, проявляют небольшое увеличение потерь при передаче в среде, имеющей низкую температуру. С другой стороны, коэффициент изменения максимального диаметра полости составлял более чем 300% в сравнительном примере 1, и увеличение низкотемпературных потерь, получившее оценку "B", было относительно большим. Здесь предположительная причина, по которой характеристика бокового давления получила оценку "C" в примере 5, заключается в том, что модуль упругости первого слоя был относительно высоким, составляя 1,0 МПа. В примере 1, в котором модуль упругости первого слоя составлял 0,8 МПа, характеристика бокового давления получила оценку "B" и была улучшена.

Список условных обозначений

[0083] 1: оптическое волокно, 10: стеклянное волокно, 12: сердечник, 14: оболочка, 20: покровный полимерный слой, 22: первый слой, 24: второй слой, 30: полость, 40: ленточный материал, 100: оптоволоконная лента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИЧЕСКОЕ ВОЛОКНО | 2019 |

|

RU2772949C1 |

| СЕРДЦЕВИНА ОПТИЧЕСКОГО ВОЛОКНА И СЕРДЦЕВИНА ПЛОСКОГО ВОЛОКОННО-ОПТИЧЕСКОГО КАБЕЛЯ | 2014 |

|

RU2663080C1 |

| СЕРДЦЕВИНА ОПТИЧЕСКОГО ВОЛОКНА | 2011 |

|

RU2559519C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО, СОДЕРЖАЩЕЕ МНОГОСЛОЙНУЮ СИСТЕМУ ПОКРЫТИЙ | 2010 |

|

RU2532482C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО С ОТВЕРЖДЕННЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2320590C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО | 2019 |

|

RU2784910C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО | 2019 |

|

RU2780643C2 |

| ОТВЕРЖДАЕМОЕ ИЗЛУЧЕНИЕМ ПЕРВИЧНОЕ ПОКРЫТИЕ D1365 BJ ДЛЯ ОПТИЧЕСКОГО ВОЛОКНА | 2007 |

|

RU2436824C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО И ЛЕНТА ОПТИЧЕСКИХ ВОЛОКОН | 2014 |

|

RU2661064C1 |

| ВТОРИЧНЫЕ ПОКРЫТИЯ D 1364 ВТ НА ОПТИЧЕСКОМ ВОЛОКНЕ | 2007 |

|

RU2436823C2 |

Изобретение относится к оптическому волокну. Оптическое волокно включает стеклянное волокно и покровный полимерный слой. Покровный полимерный слой имеет множество слоев, при этом множество слоев включает первый слой, который находится в контакте со стеклянным волокном. Максимальный диаметр полости, образующейся в первом слое, при -40°C составляет 100% или более и 300% или менее ее максимального диаметра при 23°C или максимальный диаметр полости, образующейся в первом слое, при -40°C составляет 100% или более и 600% или менее ее максимального диаметра при 23°C, и модуль упругости первого слоя составляет 0,3 МПа или менее. Технический результат – снижение потерь при передаче в среде, имеющей низкую температуру. 3 н. и 5 з.п. ф-лы, 2 табл., 3 ил.

1. Оптическое волокно, включающее стеклянное волокно и покровный полимерный слой, который покрывает данное стеклянное волокно, причем:

покровный полимерный слой имеет множество слоев и

множество слоев включает первый слой, который находится в контакте со стеклянным волокном, причем максимальный диаметр полости, образующейся в первом слое, при -40°C составляет 100% или более и 300% или менее ее максимального диаметра при 23°C.

2. Оптическое волокно по п. 1, в котором модуль упругости первого слоя составляет 0,8 МПа или менее при комнатной температуре.

3. Оптическое волокно, включающее стеклянное волокно и покровный полимерный слой, который покрывает данное стеклянное волокно; причем:

покровный полимерный слой имеет множество слоев и

множество слоев включает первый слой, который находится в контакте со стеклянным волокном, причем максимальный диаметр полости, образующейся в первом слое, при -40°C составляет 100% или более и 600% или менее ее максимального диаметра при 23°C, и модуль упругости первого слоя составляет 0,3 МПа или менее.

4. Оптическое волокно по любому из пп. 1-3, в котором увеличение потерь при передаче при -40°C по отношению к потерям при передаче при 23°C составляет 0,05 дБ/км или менее.

5. Оптическое волокно по любому из пп. 1-4, в котором покровный полимерный слой имеет окрашенный слой, толщина которого составляет 10 мкм или более.

6. Оптическое волокно по п. 5, в котором окрашенный слой содержит титан в виде элемента.

7. Оптическое волокно по любому из пп. 1-6, в котором покровный полимерный слой включает два слоя, в том числе первый слой и второй слой в контакте с первым слоем, и второй слой является окрашенным.

8. Оптоволоконная лента, в которой многочисленные оптические волокна по любому из пп. 5-7 являются параллельными и покрытыми ленточным материалом.

| JP 2013167762 A, 29.08.2013 | |||

| ВОЛОКОННЫЙ СВЕТОВОД С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К ДИФФУЗИИ МОЛЕКУЛ ИЗ ОКРУЖАЮЩЕЙ СРЕДЫ | 2005 |

|

RU2314556C2 |

| WO 2004092793 A1, 28.10.2004 | |||

| US 5062685 A1, 05.11.1991 | |||

| US 6810188 B1, 26.10.2004. | |||

Авторы

Даты

2019-06-07—Публикация

2015-12-02—Подача