Изобретение относится к креплению нефтяных и газовых скважин, а именно к реагентам, используемым в качестве ускорителя и/или замедлителя при приготовлении цементного раствора, используемого при креплении обсадных колонн к стенкам скважины, а также при ремонте скважин.

Допускается применение реагента при водоцементном соотношении, составляющем 0,4÷0,8 для облегченных и нормальных цементных растворов.

Из уровня техники известны следующие решения.

Известен комплексный реагент для тампонажных растворов (А.С. №1451257, Е21В 33/138, 15.01.89. Бюл. №2), содержащий гипан, воду и добавку.

С целью улучшения адгезионной способности тампонажного раствора, снижения контракции и замедления сроков схватывания используется фосфоновый комплексон 1-3% мас., причем на 1 мас. часть комплексона используют 2-3 мас. части гипана.

Цементный раствор с таким комплексным реагентом имеет низкую изолирующую способность.

Известна комплексная добавка для тампонажных растворов (А.С. №1709072, Е21В 33/138, 30.01.92. Бюл. №4), содержащая метилцеллюлозу (35-38 мас. %), меламинформальдегидную смолу (58-62 мас. %) и триксан (3-5 мас. %).

Количество этой комплексной добавки в тампонажный раствор составляет 0,15-0,75% от массы цемента, что приводит к снижению прочности цементного камня на сжатие и изгиб, несмотря на высокое значение адгезионной силы сцепления цемента с обсадной колонной.

Известен комплексный реагент для тампонажных растворов на основе растворов портландцемента (А.С. №1839040, Е21В 33/138, 10.04.1995), который содержит шпан (8-10 мас. %), тетранатриевую соль - 2-окси 1,3-пропилендиаминотетраметиленфосфоновой кислоты (4-6 мас. %), триэтаноламина (2-5 мас. %) и воду - остальное.

Этот комплексный реагент имеет высокую адгезионную способность из-за адсорбции фосфонового комплексона на цементных частицах и продуктах реакции гипана и триэтаноламина, но при этом цементный камень имеет низкую прочность на сжатие и изгиб, что не позволяет получить высокое качество цементирования обсадных труб при креплении скважин.

Известен комплексный реагент для тампонажных систем (Патент РФ №2129679, 27.04.1999, Бюл. №3) (прототип), который содержит суперпластификатор на основе меламина, формальдегида и пентаоксихлорид алюминия при следующих соотношениях компонентов, мас. %:

- пентаоксихлорид алюминия 99,5-99,8%;

- суперпластификатор на основе меламина, формальдегида 0,2-0,5%.

Реагент представляет мелкодисперсный порошок кремоватого цвета, растворимый в воде.

Недостаток существующих специальных добавок для тампонажных растворов, или цементных растворов заключается в том, что для регулирования срока схватывания цемента используется, как правило, водный раствор хлорида кальция (соль соляной кислоты).

Главным недостатком водного раствора хлорида кальция является низкая растворимость: 74 г на 100 г воды при температуре 20°С; 159 г на 100 г воды при температуре 100°С и невысокая температура (криогидратная точка) образования кристаллогидратов ~55°С.

Именно за счет такой низкой температуры кристалло-гидратообразования из насыщенного водного раствора хлорида кальция выпадает осадок - гидроксид кальция (Справочник химика. Под редакцией Б.П. Никольского. - Л.: Химия, 1971 г.).

Таким образом, внутри цементного камня во время ожидания затвердевания цемента (ОЗЦ) происходит образование трещин и нарушается сплошность.

Образование трещин внутри и на поверхности цементного камня приводит к плохому сцеплению (контакту) цемента с горной породой и колонной труб; с применением хлорида кальция невозможно получить высокое качество крепления обсадных труб.

Наиболее близким аналогом патентуемого решения является тампонажный состав (Патент РФ №2132447, 27.06.1996 г.), который содержит вяжущий компонент 65-79% мас., добавку - реагент и воду, а в качестве добавки используется реагент «Корилат» в отношении 0,01-0,5% к массе вяжущего компонента.

Техническая проблема, решаемая изобретением, заключается в необходимости разработки реагента, позволяющего получать однородный, без нарушения сплошности и более прочный цементный камень, чем позволяет получить в настоящее время традиционная технология и материалы.

В предлагаемом комплексном реагенте для тампонажного раствора предлагается использовать водный раствор нитрата кальция - неорганическую соль азотной кислоты (кальциевая селитра, азотнокислый кальций) в сочетании с реагентом «Корилатом» и суперпластификатором.

Технический результат патентуемого решения заключается в повышении качества крепления нефтяных, газовых и других скважин за счет улучшения реологических характеристик цементного раствора, повышения прочности на сжатие и улучшения изолирующей способности тампонажной системы.

Заявленный технический результат достигается за счет состава комплексного реагента для тампонажного раствора, содержащего электролит - водный раствор азотнокислого кальция, суперпластификатор на основе сульфореагента, формальдегида, меламиноформальдегидной смолы, реагент «Корилат», в следующем соотношении компонентов мас. %:

- электролит - водный раствор азотнокислого кальция (кальциевая селитра или хлористый кальций) 0,1-5,0%;

- суперпластификатор на основе сульфореагента, формальдегида, меламиноформальдегидной смолы 0,1-0,3%;

- реагент «Корилат» 0,02-0,05%

- вода - остальное.

Кальциевая селитра (нитрат кальция) при нормальных условиях - негорючая, непожаро- и невзрывоопасна, имеет высокую растворимость: 121,2 г на 100 г воды при температуре 20°С; 271,0 г на 100 г воды при температуре 40°С; 359,0 г на 100 г воды при температуре 51,6°С и т.д. и высокую температуру (криогидратная точка) образования кристаллогидратов ~132°С

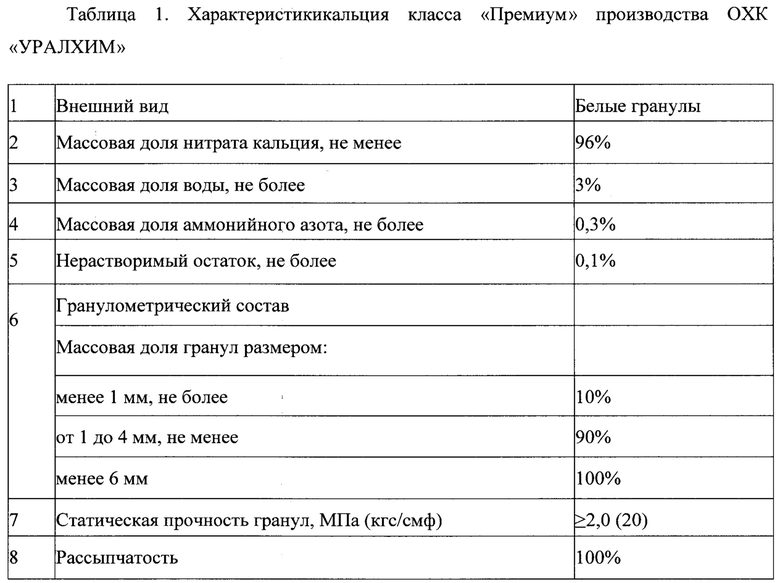

Безводный нитрат кальция производят ОАО «ОХК «УРАЛХИМ» и ООО МХК «ЕВРОХИМ» («Новомосковский Азот»), характеристики которого приведены в таблице 1.

Лабораторными испытаниями (Шишкин А.В. - Нефть, Газ, Новации, 2013, №12, с. 51-53) установлено, что нитрат кальция:

- ускоряет схватывание и твердение цемента (0,5-20%);

- уменьшает срок набора прочности цемента (2,0-2,5%);

- является ингибитором коррозии (2-4%);

- препятствует растрескиванию цемента (2-4%) и т.д.

Реагент «Корилат» представляет собой белый кристаллический порошок, состоящий из солей фосфорорганических кислот: двуводнойтринатриевой соли нитролитриметилфосфоновой кислоты, натриевой соли НТФ (9:1) с содержанием до 10% минеральных соединений: хлористого натрия, железа, щелочи.

Выпускается реагент по ТУ 6-09-20-243-96.

Имеет технический сертификат (К 19 МП, 03. 914).

Тампонажный раствор с «Корилатом» готовится в два этапа: расчетное количество «Корилата» растворяют в жидкости затворения, затем на этой жидкости готовят тампонажный раствор.

«Корилат» имеет способность активно растворяться в щелочной среде тампонажного раствора, в результате чего его органическая часть быстро образует клешневидные соединения, в которые внедряются примеси железа, хлористого натрия, имеющиеся в составе реагента, и образующийся гидроксид натрия.

Получается комплекс с, солями и основанием, упрочняющими структуру и прочность тампонажной системы.

Тампонажные растворы во всех случаях готовят согласно ОСТу.

Предлагаемый реагент применяется следующим образом.

Определим состав и технологию цементирования газовой скважины, глубиной 1750 м., обсадной колонны с наружным диаметром 244,5 мм. и внутренним диаметром 226,7 мм. при номинальном диаметре скважины 295,3 мм.

Удельный объем межтрубного пространства равен 0,02606 м3/м.

Удельный объем затрубного пространства равен 0,03181 м3/м.

Удельный объем колонны обсадных труб 0,04036 м3/м.

Компонентный состав тампонажного раствора из цемента ПЦТ-1-50 объемом 34,8 м3 включает: 29,7 м3 сухой смеси и 22,3 м3 воды с плотностью 1450 кг/ м3:

- пеногаситель = 0,06%;

- комплексный реагент = 1%;

- газоблокиратор = 0,4%;

- структурообразователь = 1,5%;

- понизитель водоотдачи = 15%;

- цемент = 81,5%.

Приготовление цементного раствора проводят путем размешивания 29,7 м3 цементной смеси на основе цемента марки ПЦТ-1-50 в 22,3 м3 воды и добавлением микросфер 4460 т, придающих раствору высокую удельную прочность при объемном сжатии.

За счет синергетического эффекта от взаимодействия «Корилата», электролита (кальциевая селитра, хлористый кальций) и пластификатора (патент РФ №2132447, патент РФ №2172825, патент РФ №2270227) заявленный комплексный реагент тампонажного раствора имеет высокую изолирующую способность, доказанную промысловыми опытами (Ланчаков Г.А., Григулецкий В.Г. НТЖ «Строительство нефтяных и газовых скважин на суше и на море», 2005, №7, с. 22-31; Ланчаков Г.А., Григулецкий В.Г. и др. - ОАО «ВНИИИОЭНГ, 2005, 104 с.).

При содержании в реагенте электролита менее 0,1%, суперпластификатора менее 0,1% и/или реагента «Корилата» менее 0,02% технический эффект не будет проявляться, так как меньшее количество активного вещества реагента не оказывает существенного влияния на время схватывания цементного раствора, а также прочностные и реологические характеристики цементного камня. При содержании в реагенте активных веществ выше верхнего порога (электролита более 5,0%, суперпластификатора более 0,3% и/или реагента «Корилата» более 0,05%)время начала схватывания цементного раствора существенно ускоряется, что является неприемлемым для проведения ремонтно-изоляционных и ремонтно-восстановительных работ в нефтяных и газовых скважинах.

Результаты лабораторных испытаний предлагаемого комплексного реагента для тампонажного раствора приведены в примерах 1-2.

Пример 1. В тампонажный раствор из чистого цемента марки «О» и плотностью 1,8 3 г/см добавили:

- структурообразователь SMA = 2%;

- газоблокиратор FLOSS-500 = 0,3%;

- пеногаситель ТБФ = 0,06%;

- комплексный реагент = 0,2%.

Приготовили балочки для исследований по ГОСТ 26798.1-96 «Методы исследований тампонажных материалов» (ГОСТ 1581-96).

Прочность опытных образцов на сжатие через 1 сут.составила8.9 МПа, а через 3 сут. прочность образцов стала равна 15,8 МПа.

В случае применения традиционного состава тампонажного раствора (хлористый кальций = 0,2%), прочность образцов на сжатие через 1 сут. составила 6,6 МПа, а через 3 сут. прочность образцов стала равна 14,1 МПа.

Таким образом, прочность на сжатие образцов цементного камня с предложенным комплексным реагентом оказалась выше, чем при использовании хлористого кальция (традиционного состава).

Пример 2. В тампонажный раствор из чистого цемента марки «О» и плотностью 1,83 г/см добавили:

- структурообразователь SMA = 2%;

- газоблокиратор FLOSS-500 = 0,3%;

- пеногаситель ТБФ = 0,06%;

- комплексный реагент = 0,6%.

Приготовили балочки для исследований по ГОСТ 26798-96 «Методы исследований тампонажных материалов» (ГОСТ 1581-96).

Прочность опытных образцов на сжатие через 1 сут. Составила 8,9 МПа, а через 3 сут. прочность образцов стала равна 18,5 МПа.

В случае применения состава тампонажного раствора с хлористым кальцием (содержание хлористого кальция 0,6%, мас.), прочность образцов на сжатие через 1 сут. составила 7,8 МПа, а через 3 сут. прочность образцов стала равна 17,0 МПа.

Таким образом, лабораторные исследования показали, что предлагаемый комплексный реагент позволяет получать более прочный цементный камень, чем традиционная технология и материалы.

Также в ходе испытаний было выявлено, что предлагаемый комплексный реагент для тампонажных растворов имеет значительно лучшие реологические характеристики (параметры).

Так, СНС (статическое напряжение сдвига) в опытных тампонажных растворах были равны 1 Пуаз за 10 сек течения и 2 Пуаз за 10 мин течения, а в традиционных растворах 1 Пуаз за 10 сек течения и 3 Пуаз за 10 мин течения (пример 1); 1 Пуаз за 10 сек течения и 2 Пуаз 10 мин течения, а в традиционных растворах 1 Пуаз за 10 сек течения и 9 Пуаз 10 мин течения (пример 2). Таким образом, тампонажные свойства раствора существенно улучшаются уже при малых сроках схватывания раствора, что обеспечивает возможность использования предложенного состава для растворов как с малыми, так и с длительными сроками схватывания.

Применение предлагаемого комплексного реагента позволяет повысить качество крепления нефтяных, газовых и других скважин, что обеспечит охрану окружающей среды от выбросов вредных веществ, возможных вследствие нарушения целостности объектов, в строительстве которых применяется предлагаемый реагент, а также увеличить межремонтный период работы скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ СОСТАВ | 1997 |

|

RU2132447C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИНЫ С АНОМАЛЬНО НИЗКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ | 2006 |

|

RU2320848C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНЫХ СИСТЕМ | 1997 |

|

RU2129649C1 |

| Тампонажная смесь | 2018 |

|

RU2698347C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2000 |

|

RU2172812C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ | 2006 |

|

RU2323242C2 |

| РЕАГЕНТ ДЛЯ ТАМПОНАЖНОГО РАСТВОРА | 2007 |

|

RU2340649C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2007 |

|

RU2347798C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ | 2008 |

|

RU2380393C1 |

Изобретение относится к креплению нефтяных и газовых скважин, а именно к реагентам, используемым в качестве ускорителя и/или замедлителя при приготовлении цементного раствора, используемого при креплении обсадных колонн к стенкам скважины, а также при ремонте скважин. Комплексный реагент для тампонажного раствора включает 0,1-5,0 мас.% водного раствора азотнокислого кальция, 0,1-0,3 мас.% суперпластификатора на основе сульфореагента, или формальдегида, или меламиноформальдегидной смолы, 0,02-0,05 мас.% реагента «Корилат», воду – остальное. Техническим результатом является повышение качества крепления нефтяных, газовых и других скважин за счет улучшения реологических характеристик цементного раствора, повышения прочности на сжатие и улучшения изолирующей способности тампонажной системы. 1 табл.

Комплексный реагент для тампонажного раствора, включающий водный раствор азотнокислого кальция, суперпластификатор на основе сульфореагента, или формальдегида, или меламиноформальдегидной смолы и реагент «Корилат» при следующем соотношении ингредиентов, мас.%:

- водный раствор азотнокислого кальция 0,1-5,0;

- суперпластификатор на основе сульфореагента, или формальдегида, или меламиноформальдегидной смолы 0,1-0,3;

- реагент «Корилат» 0,02-0,05;

- вода - остальное.

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНЫХ СИСТЕМ | 1997 |

|

RU2129649C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 1997 |

|

RU2132447C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ | 2008 |

|

RU2380393C1 |

| Бетонная смесь | 1986 |

|

SU1458344A1 |

| CN 106566501 A, 19.04.2017. | |||

Авторы

Даты

2019-06-11—Публикация

2018-03-23—Подача