Перекрестные ссылки на родственную заявку

Данная заявка претендует на приоритет патентной заявки США №13/222604, поданной 31 августа 2011 г., которая в свою очередь претендует на приоритет патентной заявки США №12/426789, поданной 20 апреля 2009 г., являющейся в настоящее время патентом США №8413856; которая в свою очередь претендует на приоритет предварительной заявки США №61/124913, которая в свою очередь претендует на приоритеты патентной заявки США №11/096356, поданной 31 марта 2005 г., являющейся теперь патентом США №7997445, который в свою очередь претендует на приоритет предварительной заявки США №60/558691, содержание которой включено в данный документ как к нему относящийся.

Предпосылки создания изобретения

Данное изобретение относится к области управления движением материалов, а конкретнее - к системам, предназначенным для хранения, перемещения, доставки и дозированного распределения различных материалов. Система управления движением материалов, предложенная в данном изобретении, выполнена таким образом, что она может выпускать свободные от загрязнений потоки продукта из сосуда, который можно опорожнять и заполнять многократно без промежуточной очистки сосуда или его компонентов.

Известные ранее системы управления движением материалов встретились с трудностями при выгрузке из сосуда некоторых густых вязких текучих продуктов, жидкостей и других видов материалов, которые плохо поддаются перекачке и которые могут повредить перекачивающую аппаратуру. В употребляемом здесь смысле текучая среда представляет собой вещество, которое может течь и которое изменяет свою форму с постоянной скоростью, когда на него действует сила, стремящаяся изменить его форму. Некоторые материалы, которые в нормальных условиях не рассматриваются, как текучие среды, также при определенных условиях могут стать текучими, например, пластичные твердые вещества и полутвердые вещества. Большие количества текучих продуктов используются в транспортных средствах, в производстве, в сельском хозяйстве, горнодобывающей промышленности и в других отраслях промышленности. Густые текучие среды, вязкие текучие среды, полутвердые текучие среды, вязкоупругие продукты, пасты, гели и другие текучие материалы, которые с трудом можно дозированно выгрузить из хранилища текучей среды (например, из сосудов высокого давления, открытых контейнеров, подводящих трубопроводов и т.д.), составляют значительную часть используемых текучих продуктов. Эти текучие продукты включают густые и/или вязкие химические продукты и другие подобные материалы, например, консистентные смазочные материалы, клеи, герметики и мастики. В пищевой промышленности сыры, кремы, пищевые пасты и подобные продукты необходимо перемещать из одного места в другое без потери качества и свежести пищевого продукта. При производстве и использовании промышленных химических и фармацевтических продуктов широко используются густые и/или вязкие текучие среды, которые с трудом поддаются перемещению. Поэтому жизненно важной является возможность транспортировать эти материалы из одного места в другое, например, из контейнера в место производства или обработки, таким образом, чтобы сохранить качество этих материалов.

Доставка и распределение густых и/или вязких материалов создает большую сложность, поскольку эти материалы сопротивляются вытеканию и их сложно распределять или удалять из контейнеров. Известные ранее способы доставки вязких текучих сред сосредоточены на установке и поддержании непроницаемого для текучей среды уплотнения между толкающими поршнями, или пластинами толкателя, и боковыми стенками контейнеров с вязкими материалами. Однако, подобные устройства могут легко ломаться, если боковые стенки контейнера с вязким материалом будут отличаться от формы окружности или на них образуются вмятины. Более того, некоторые системы требуют высокой точности изготовления всех частей и относительно громоздкого и дорогостоящего оборудования. Далее, большинство известных систем для транспортировки материалов в виде текучих сред требуют использования наружного насоса, если используется контейнер с толкателем. Более того, насос и пластины толкателя должны быть соединены или сопряжены каким-либо иным образом, что увеличивает стоимость и механическую сложность таких систем транспортировки материалов.

Известные до настоящего времени сосуды и контейнеры были базовыми сосудами умеренно высокого давления, имеющими характеристики, не позволяющие транспортировать в них плохо текучие материалы. Например, подобные сосуды часто были относительно тяжелыми переоборудованными воздухоприемными цилиндрами компрессора, изготовленными из низкоуглеродистой стали. Другие сосуды представляли собой всего лишь тонкостенные переоборудованные баллоны для пропана, изготовленные из специального стального сплава. В связи с этим сосуды изготавливались согласно правилам Министерства транспорта и поэтому для них требовалось относительно частая сертификация. Такие контейнеры также были подвержены внутреннему ржавлению и часто закупоривались, и, следовательно, их было трудно очищать. Более того, эти контейнеры не были двухцелевыми (для жидкостей и/или густых текучих сред). Кроме того, внутренняя часть предшествующих контейнеров состояла только из одной внутренней подсистемы; толкателя, единственной функцией которого было не допустить того, чтобы сжатый газ пошел по обходному пути. Такие толкатели были сложными в изготовлении, относительно дорогими, подверженными коррозии и не могли очищать стенки сосуда, даже если это требовалось пользователю. Многие из подобных систем содержали тяжелый «балласт», который было невозможно видоизменить после изготовления, и они легко наклонялись (опрокидывались), если контейнер клали на бок.

Одно описанное многократно используемое дозирующее устройство для вязких материалов включают лодочку толкателя, у которой нижняя часть корпуса нагружена балластом. Диаметр лодочки меньше, чем внутренний диаметр цилиндра, и лодочка плавает в цилиндре, наполненном вязкими материалами такими, как консистентные смазочные материалы. Во время использования этой системы цилиндр заполняется вязким материалом через впускное и выпускное отверстия. Когда на лодочку сверху воздействуют сжатым газом, лодочка пытается вытеснить вязкий материал из контейнера через общее для впуска и выпуска отверстие до тех пор, пока лодочка не сядет и закроет отверстие. Однако, описанный контейнер выполнен в виде вертикального закрытого сосуда высокого давления, который может создавать сложности при очистке. Более того, описанная лодочка имеет только одну функцию (препятствует проходу газа по обходному пути), является тяжелым, сложным в изготовлении устройством.

Следовательно, имеется потребность, которая до сих пор не была реализована создать многократно заполняемую систему для перегрузки материала, которая может дозированно распределять высоковязкую текучую среду из многократно используемого сосуда в место использования. Аналогично, также имеется потребность в системе для перегрузки материала, которая будет выпускать только требуемое количество материала в отсутствие потерь, что особенно важно для потребителей. Поскольку некоторые химические продукты чувствительны к различного вида загрязнениям, имеется, помимо вышесказанного, потребность в системе для перегрузки материала, которая была бы герметичной, сохраняя качество продукта, позволяла отбирать образцы продукта, не открывая контейнер, чтобы не допустить загрязнение, и позволяла обоснованно относить проблемы с качеством продукта либо на счет поставщика, либо на счет пользователя. Точно так же имеется потребность в многократно заполняемой системе для перегрузки материала, в которой бы использовались недорогие компоненты и которая бы обеспечивала немеханическое (при отсутствии движущихся частей), не создающие пульсаций решение задачи перегрузки и дозированного выпуска густых текучих сред и других подобных материалов. Данное изобретение удовлетворяет эти и другие потребности.

Краткое изложение сущности изобретения

Кратко и в общих терминах, данное изобретение направлено на создание системы с многократно заполняемым аэрозольным баллоном предназначенной для дозированного выпуска различных материалов, включая густые, вязкие и другие типы текучих сред, которые плохо поддаются перекачиванию и которые могут повредить насосное оборудование. В изобретении также предлагается баллон и дозатор, которые предназначены для выпуска текучего продукта в виде свободного от загрязнений потока и которые можно опорожнять и заполнять многократно без промежуточных очисток баллона.

Данное изобретение представляет собой многократно используемую многократно заполняемую и утилизируемую систему, используемую для дозированного выпуска вязких материалов таких, как текучие среды и жидкости. Система включает сосуд для хранения материала, в котором в верхней области создается движущая сила, а в нижней части имеется отверстие для впуска и выпуска материала. В альтернативном варианте каналы для впуска и выпуска материала могут быть выполнены в виде коллектора или другой конструкции, расположенной в верхней части сосуда. Устройство для передачи силы, приводимое в действие измерителем уровня и имеющее форму двух соединенных конусов или какую-либо иную, расположено в области хранения материала. Устройство для передачи силы может быть нагружено до величины, зависящей от его использования. Поверхности цилиндрического элемента в устройстве передачи силы образует цилиндрическую область сопряжения. Диаметр этой цилиндрической области сопряжения меньше внутреннего диаметра контейнера для материала и образует кольцо, которое соответствует вязкой текучей среде или жидкости и условиям эксплуатации системы.

Устройство для передачи силы представляет собой преобразователь энергии, когда контейнер для материала заполнен высоковязкими материалами такими, как клеи, герметики, мастики или консистентные смазочные материалы. Устройство для передачи силы может служить неотъемлемой частью указателя уровня как для высоковязких текучих сред, так и для жидкостей с низкой вязкостью. Вязкий материал сам образует герметичное уплотнение между областью сопряжения устройства передачи силы и внутренней стенкой сосуда с текучей средой. Вертикальные стабилизирующие элементы могут выступать наружу из устройства для передачи силы. Эти стабилизирующие элементы препятствуют соскабливанию вязкого материала с боковых стенок контейнера для текучего материала областью сопряжения. При использовании системы сосуд заполняется материалом таким, как вязкая текучая среда или жидкость, через впускное и выпускное отверстие. В процессе заполнения устройство передачи силы, поднимается и образуется вязкое герметичное уплотнение. Когда сверху к устройству передачи силы прикладывают давление, устройство передачи силы вытесняет вязкий материал через отверстие для впуска и выпуска материала до тех пор, пока нижняя часть устройства для передачи силы не сядет и закроет отверстие для впуска и выпуска. В данном изобретении энергия в форме сжатого инертного газа может быть приложена к устройству передачи силы. Также в данном изобретении предполагается, что энергию можно получить путем комбинации пневматических, гидравлических, механических, электронных или электромеханических средств, при этом не используются никакие герметизирующие приспособления между устройством передачи силы и стенкой сосуда.

Данное изобретение включает устройство для выгрузки материала из сосуда, включающее верхнюю часть, цилиндрический элемент, соединенный с верхней частью, при этом у цилиндрического элемента наружная поверхность по существу параллельна продольной оси, и толкатель, который крепится к цилиндрическому элементу, при этом у толкателя имеется часть, предназначенная для внедрения в материал. Устройство передачи силы может быть сконструировано так, что толкатель будет иметь форму корпуса, включающего вершину, направленную от цилиндрического элемента, и верхняя часть будет иметь форму конуса с вершиной, направленной от цилиндрического элемента.

Смоченные поверхности системы, т.е. внутренние поверхности, которые контактируют с вязкой текучей средой, могут быть обработаны с целью увеличить эффективность операции по перегрузке текучего материала. Т.е. движение текучей среды в систему и из системы может быть улучшено путем избирательного применения различных видов обработки внутренних поверхностей и/или самой текучей среды. Поверхность раздела между движущейся текучей средой и поверхностью создает пограничный слой, который выражен сильнее в высоковязких текучих средах, чем в менее вязких текучих средах. На поверхности стенки текучая среда будет иметь нулевую скорость и примет температуру стенки, в то время, как в некоторой точке, удаленной от стенки, текучая среда примет температуру основного объема текучей среды и будет двигаться со скоростью основного объема текучей среды. Между этими двумя состояниями находится пограничный слой, который оказывает влияние на энергию, необходимую для перемещения текучей среды. Вязкая текучая среда будет иметь более толстый слой, и, таким образом, характеристики этого пограничного слоя будут оказывать на нее большее влияние. В данной системе цилиндрический (или имеющий иную форму) сосуд, в котором в осевом направлении перемещается вязкая текучая среда, будет находится под воздействием условий у стенки сосуда.

Одним из условий, которое значительно влияет на пограничный слой и, следовательно, на поток текучей среды, является шероховатость поверхности стенки. Шероховатость является главным фактором при анализе пограничного слоя, при этом более шероховатая поверхность увеличивает пограничный слой и требует большего количества энергии для того, чтобы переместить то же количество текучей среды, в то время, как более гладкая поверхность уменьшает поверхностный слой и уменьшает количество энергии, необходимой для перемещения текучей среды внутри сосуда. В данном изобретении используется это явление для того, чтобы откорректировать шероховатость поверхности стенки путем обработки стенки материалом, выбранным для того, чтобы уменьшить поверхность и создать слой сопряжения между вязкой текучей средой и поверхностью стенки. Этим материалом можно обработать любую из смачиваемых поверхностей внутри сосуда или их все, включая устройство передачи силы, с тем, чтобы текучая среда двигалась через систему более эффективно. В качестве альтернативного варианта внутренние поверхности сосуда (и устройства передачи силы) можно модифицировать для того, чтобы управлять пограничным слоем, который образуется на границе раздела текучей среды и поверхностей. Полирование, обработка абразивным материалом, создание точечной коррозии и микрополирование - все это может служить способом, при помощи которого можно модифицировать пограничный слой внутри сосуда и управлять им для того, чтобы улучшить процесс перемещения текучей среды.

Другие отличительные признаки и преимущества данного изобретения станут очевидными из следующего подробного описания, взятого вместе с прилагаемыми чертежам, которые иллюстрируют в качестве примера отличительные признаки данного изобретения.

Краткое описание чертежей

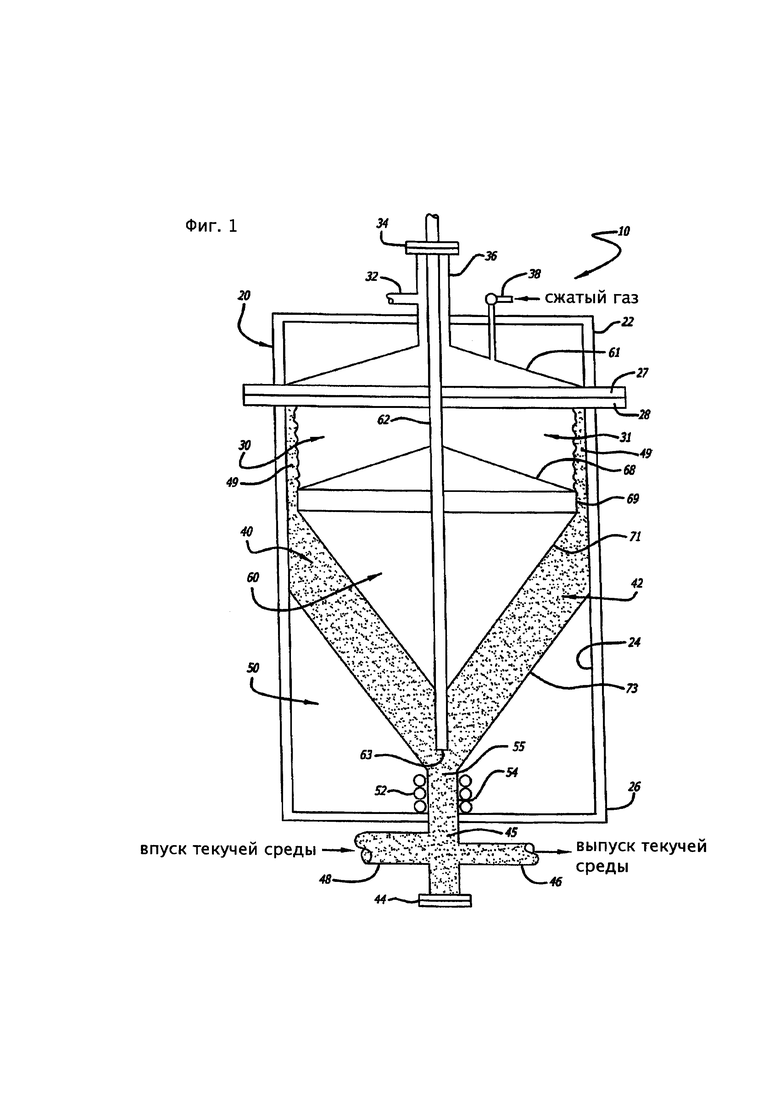

Фиг. 1 - вид спереди с частичным разрезом первого варианта выполнения многократно заполняемой системы для перегрузки материала, согласно данному изобретению, имеющую устройство для передачи силы в форме двух соединенных конусов.

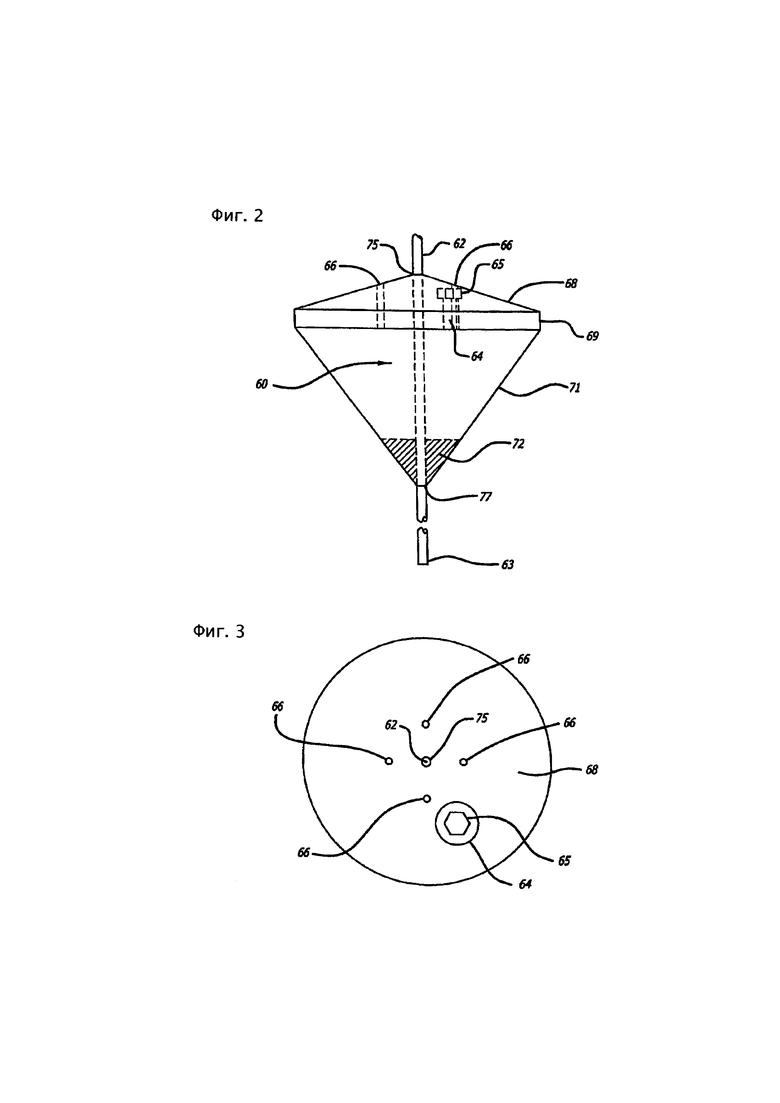

Фиг. 2 - вид сбоку устройства передачи силы, изображенного на Фиг. 1

Фиг. 3 - вид сверху устройства передачи силы, изображенного на Фиг. 2

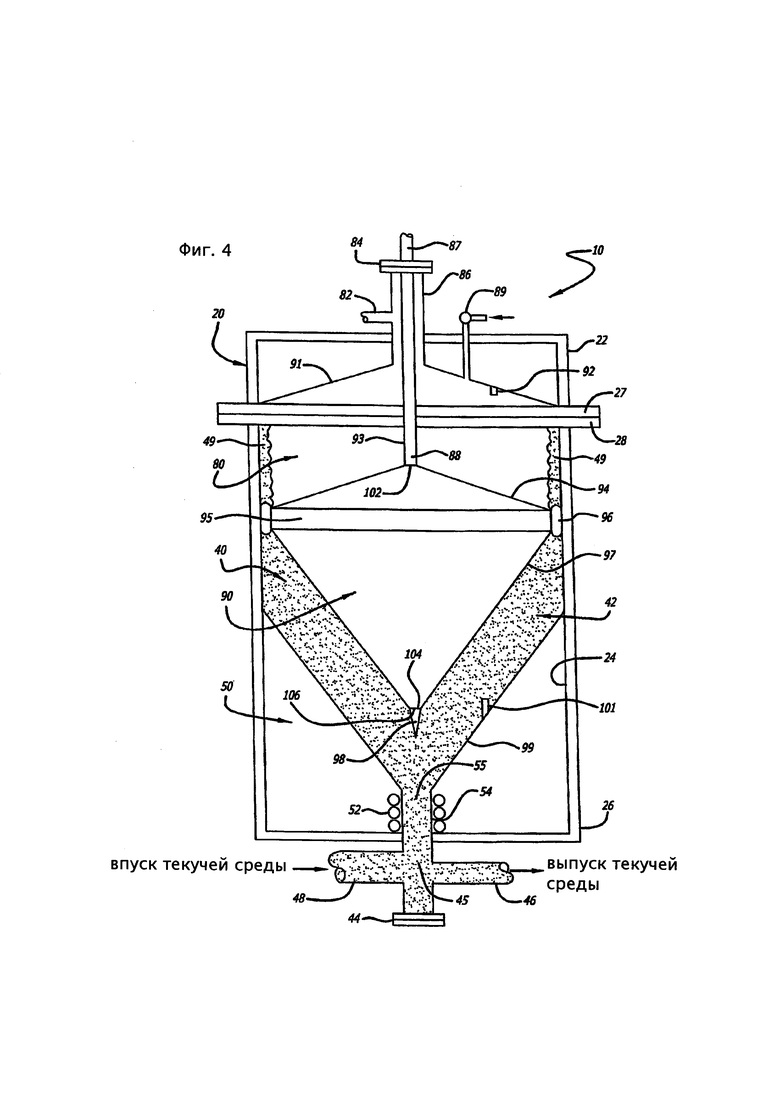

Фиг. 4 - вид спереди с частичным разрезом альтернативного варианта выполнения многократно заполняемой системы для перегрузки материала, согласно данному изобретению, имеющую устройство для передачи силы в форме двух соединенных конусов, включающее стабилизирующие ребра.

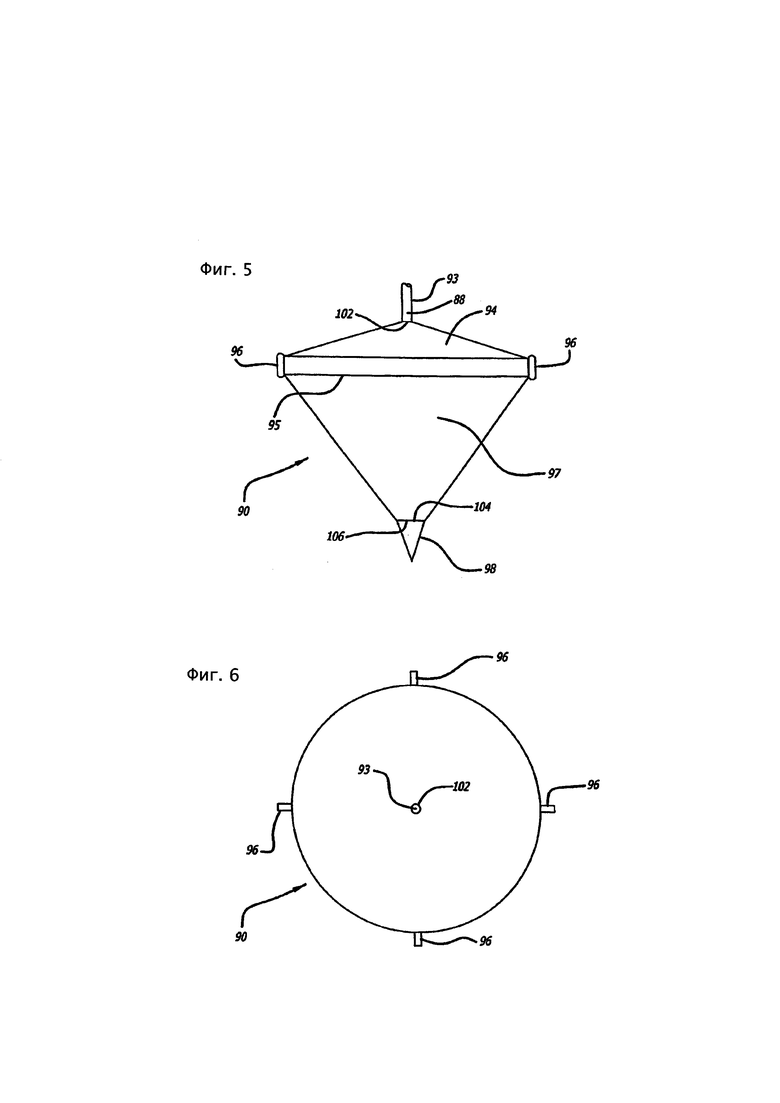

Фиг. 5 - вид сбоку устройства передачи силы, изображенного на Фиг. 4

Фиг. 6 - вид сверху устройства передачи силы, изображенного на Фиг. 5

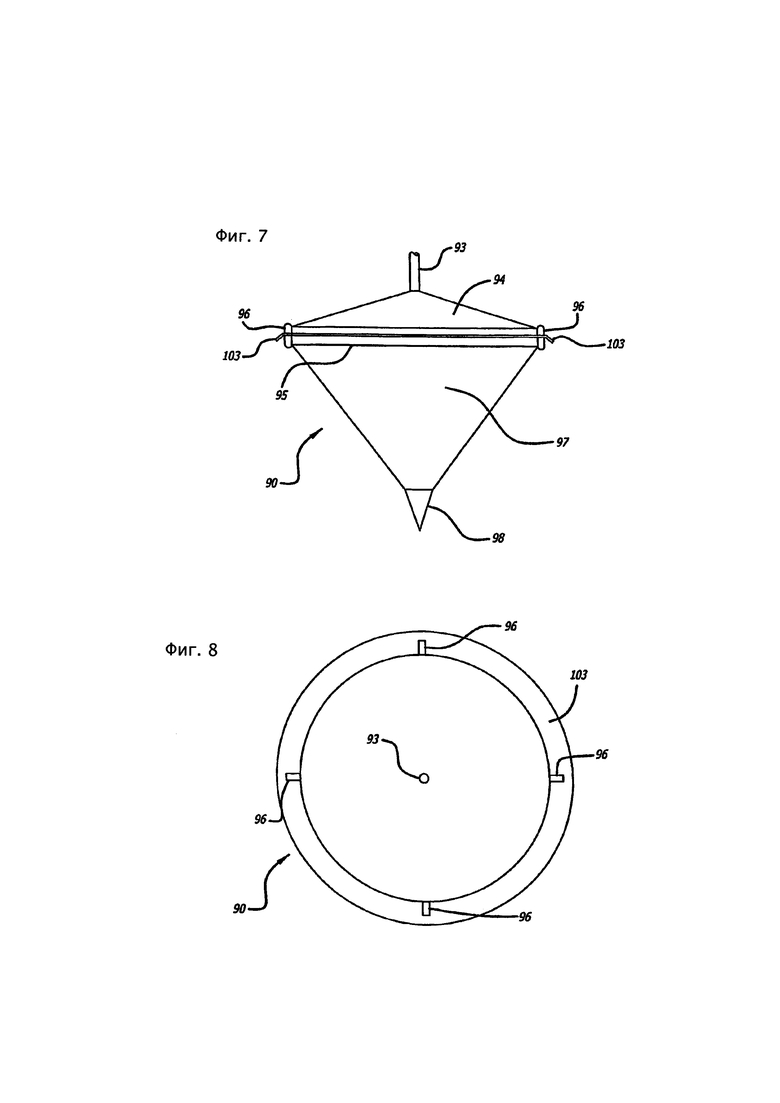

Фиг. 7 - вид сбоку устройства передачи силы, изображенного на Фиг. 5, включающего, кроме того, кольцеобразное согласующее устройство.

Фиг. 8 - вид сверху устройства передачи силы, изображенного на Фиг. 7

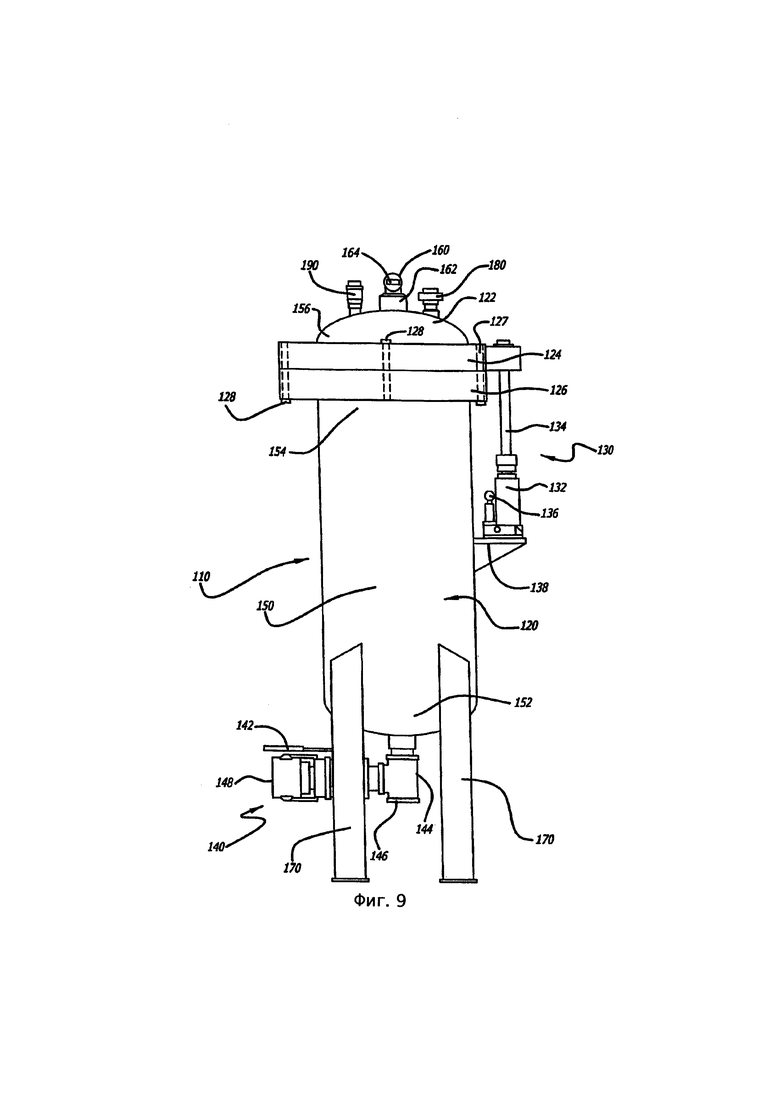

Фиг. 9 - вид сбоку альтернативного варианта выполнения многократно заполняемой системы для перегрузки материала, согласно данному изобретению, имеющей открываемую крышку, включающую подъемный механизм.

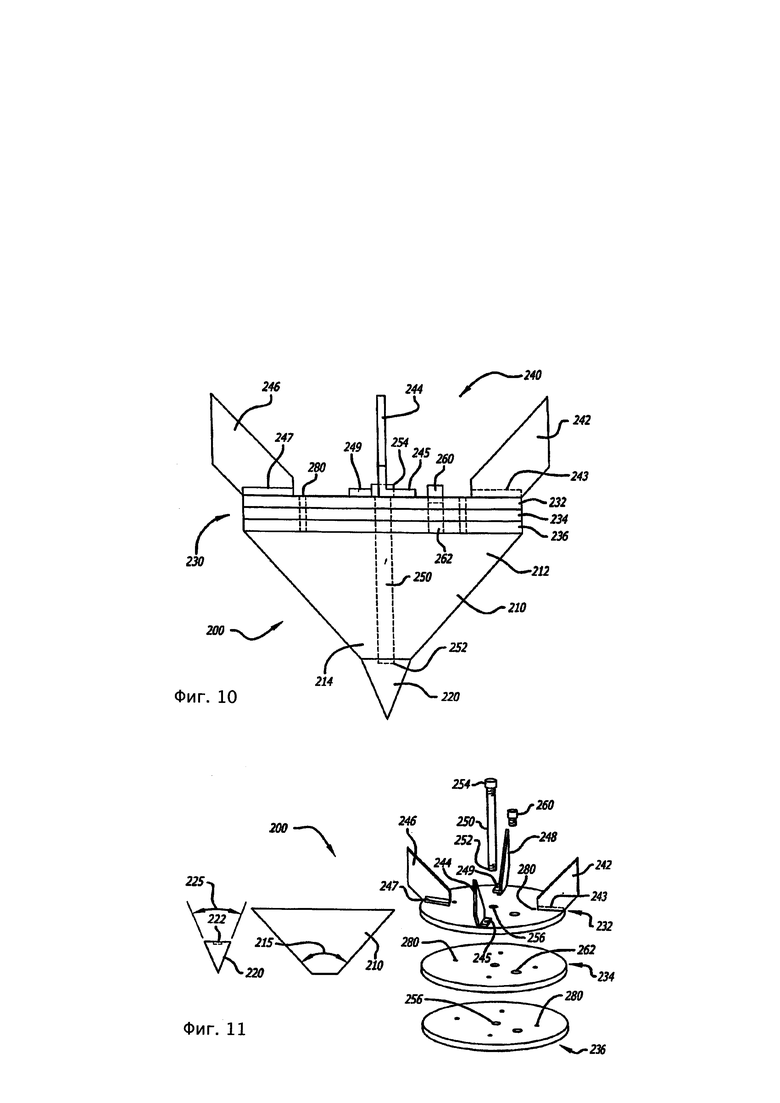

Фиг. 10 - вид сбоку альтернативного варианта выполнения устройства для передачи силы, согласно данному изобретению, в котором имеются верхние стабилизирующие ребра.

Фиг. 11 - покомпонентное изображение деталей устройства для передачи силы, изображенного на Фиг. 10.

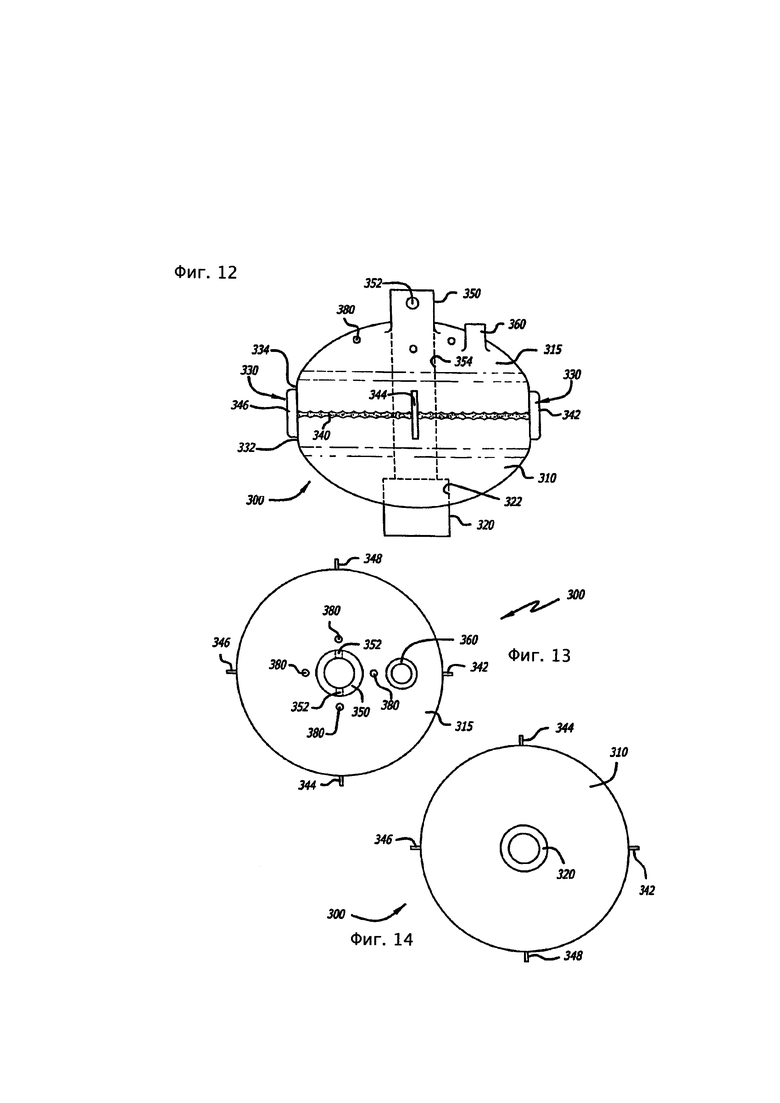

Фиг. 12 - вид сбоку альтернативного варианта выполнения устройства для передачи силы, согласно данному изобретению, сконструированного для использования с устройством указания уровня.

Фиг. 13 - вид сверху устройства передачи силы, изображенного на Фиг. 12.

Фиг. 14 - вид снизу устройства передачи силы, изображенного на Фиг. 12.

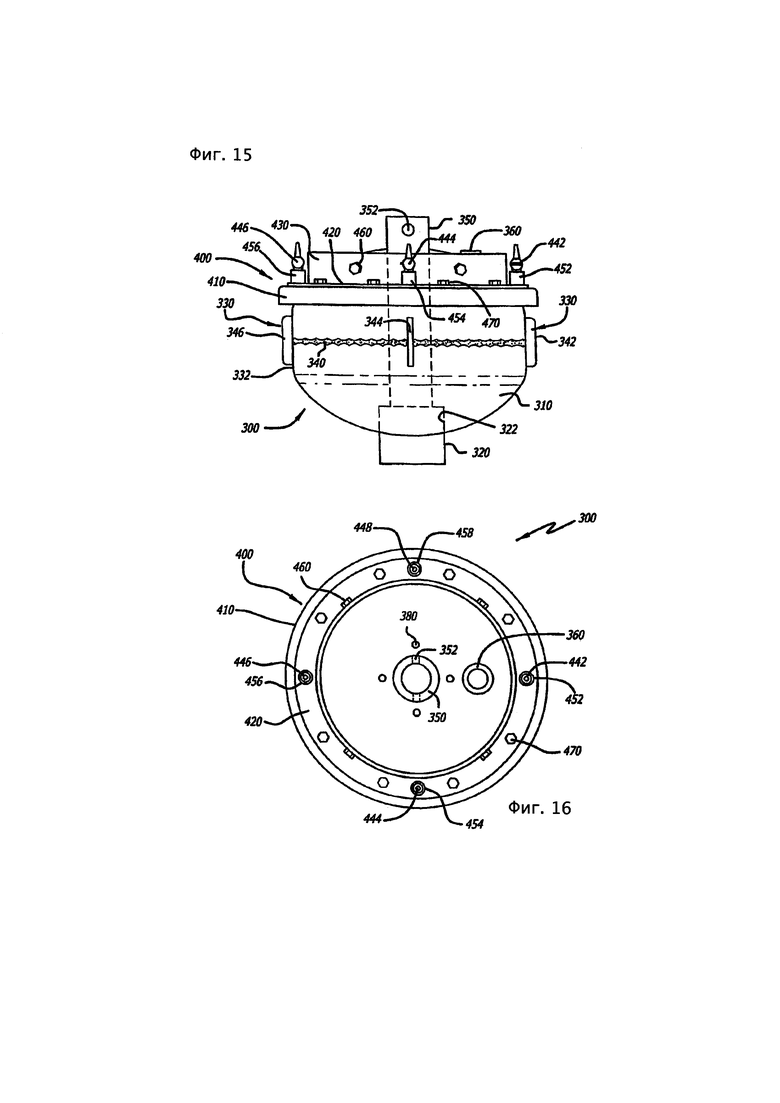

Фиг. 15 - вид сверху устройства передачи силы, изображенного на Фиг. 12, включающего, кроме того, кольцеобразное согласующее устройство.

Фиг. 16 - вид сверху устройства передачи силы, изображенного на Фиг. 15.

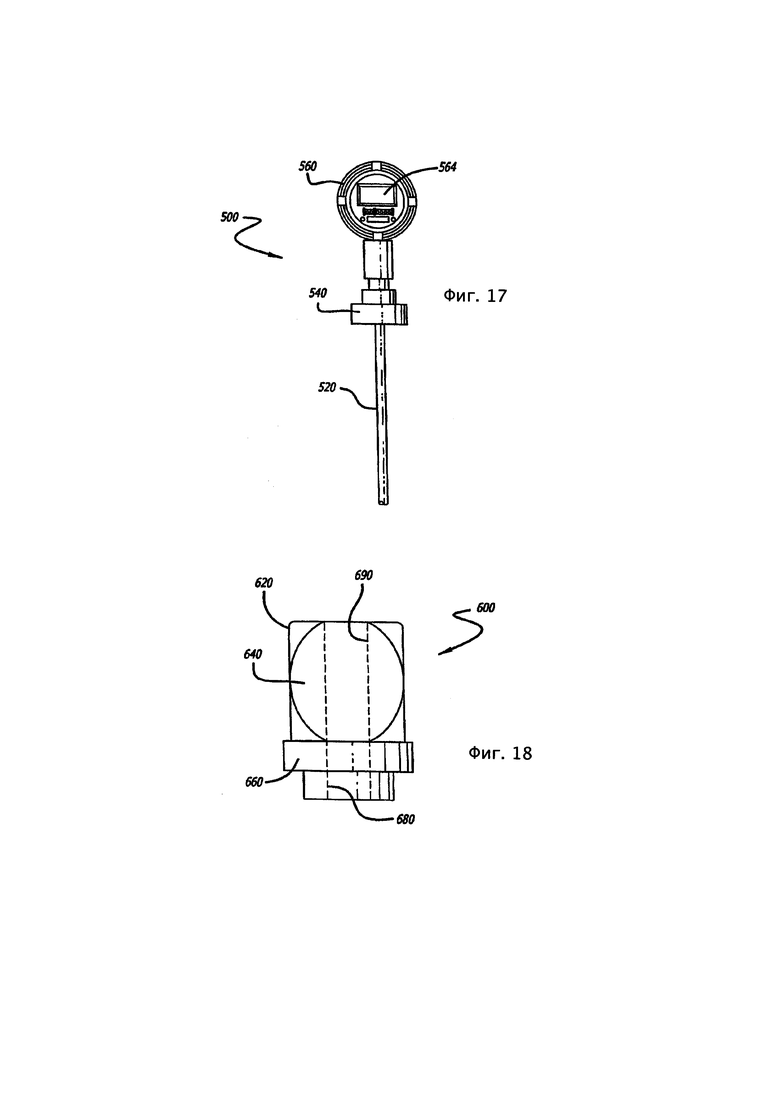

Фиг. 17 - вид сбоку устройства указания уровня, которое используется с устройством для передачи силы, изображенном на Фиг. 12.

Фиг. 18 - вид сбоку узла устройства определения положения, которое используется с устройством для передачи силы, изображенным на Фиг. 17.

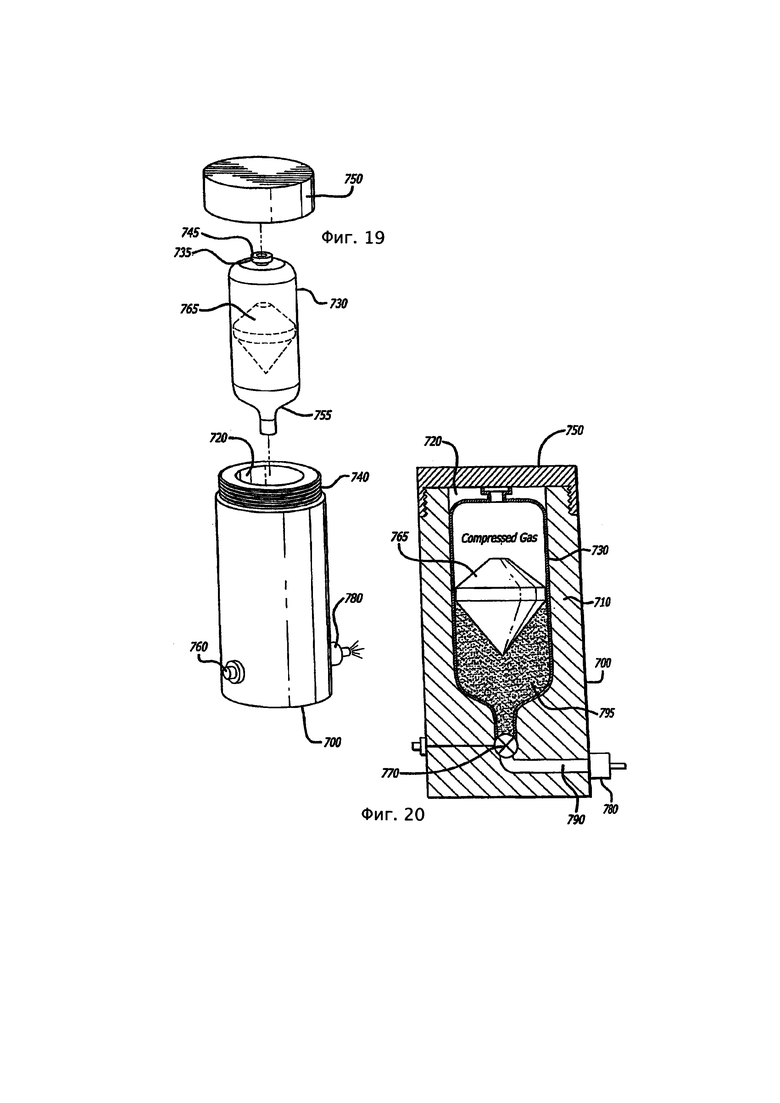

Фиг. 19 - перспективное изображение с пространственным разделением деталей системы с баллоном, в которой используется настоящее изобретение.

Фиг. 20 - поперечный разрез системы с баллоном, изображенной на Фиг. 19.

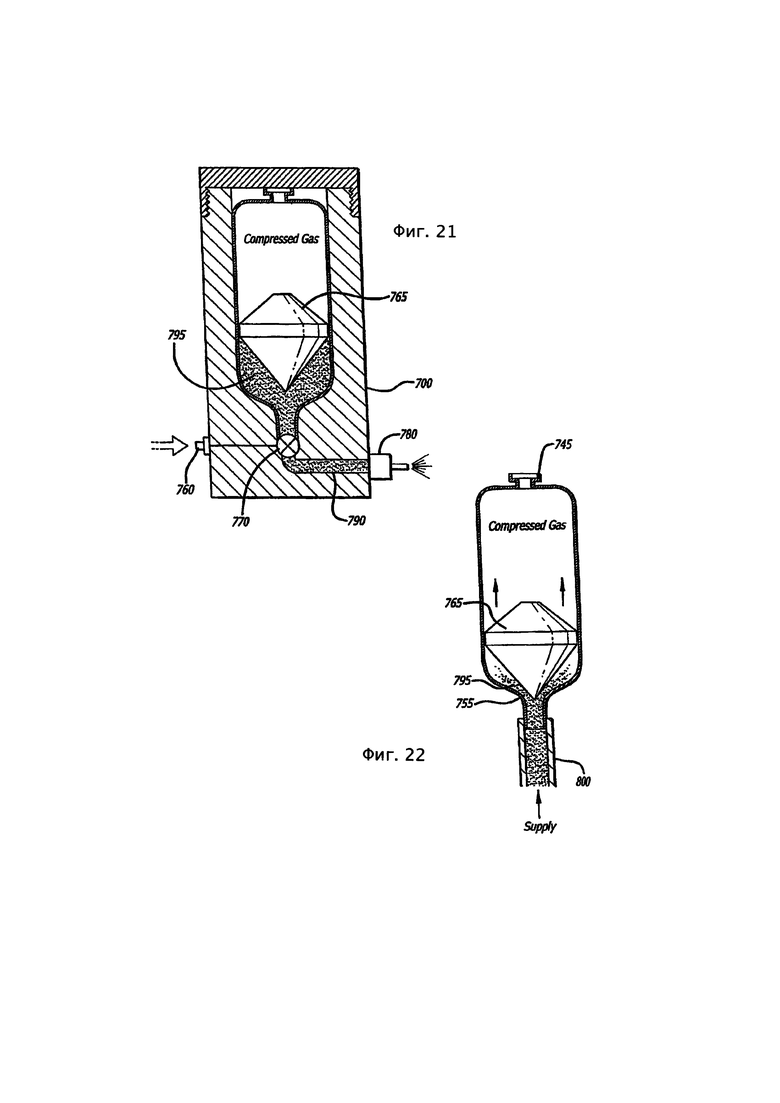

Фиг. 21 - поперечный разрез системы с баллоном дозированно распределяющей продукт.

Фиг. 22 - поперечный разрез системы с баллоном во время заполнения.

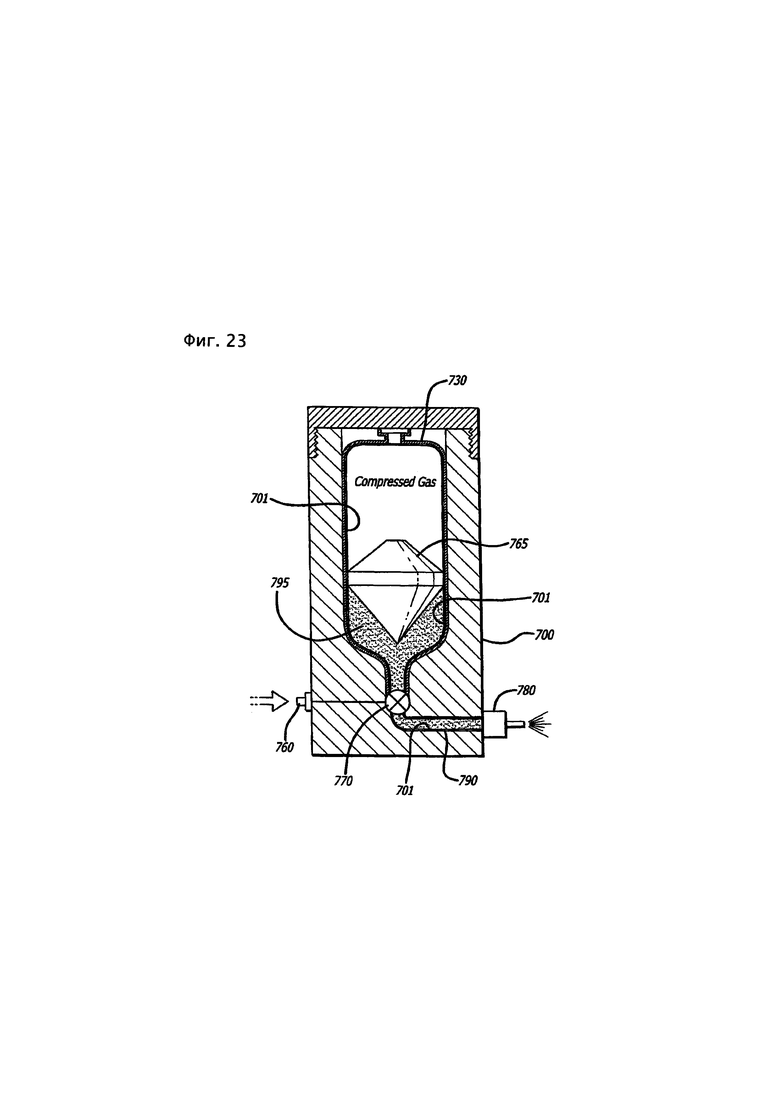

Фиг. 23 - альтернативный вариант выполнения системы с баллоном, изображенной на Фиг. 21, в которой обработка, уменьшающая пограничный слой, выполнена на смачиваемых внутренних поверхностях.

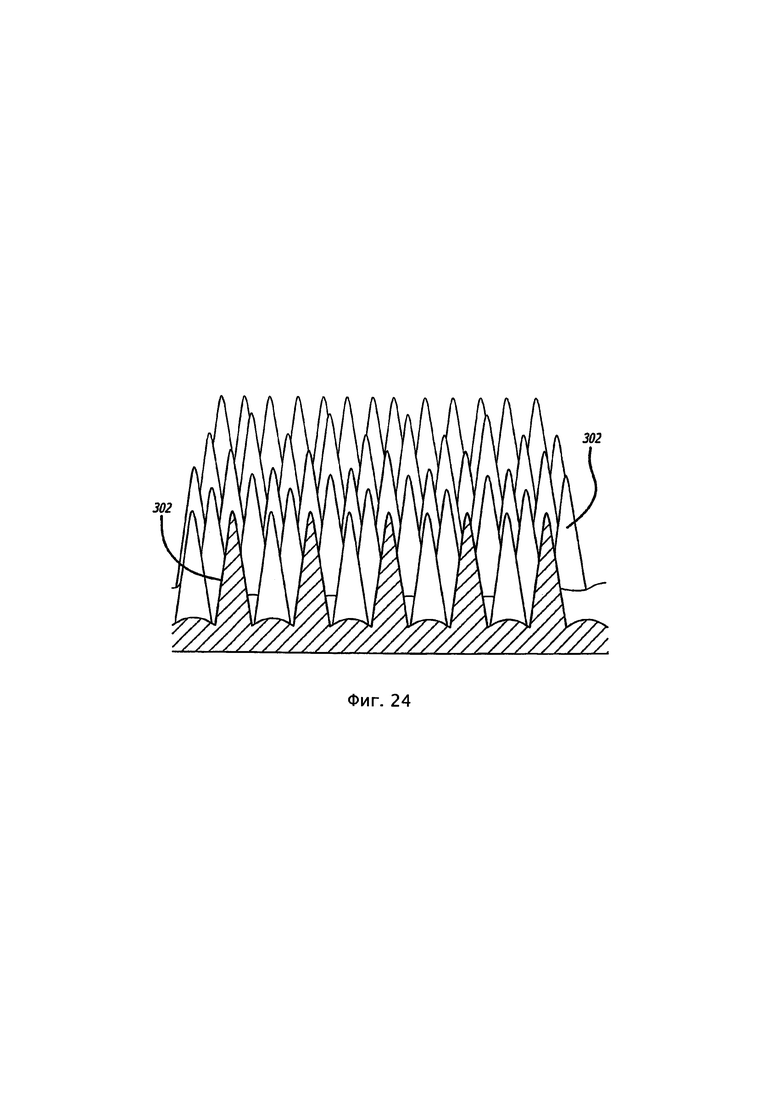

Фиг. 24 - увеличенное изображение структур в виде сужающихся конусов внутренних поверхностей стенки.

Подробное описание изобретения

Как показано на чертежах в целях иллюстрации, данное изобретение направлено на создание многократно заполняемой системы для перегрузки материалов, предназначенной для дозированного выпуска различных материалов, включая густые, вязкие и другие типы текучих сред, которые с трудом поддаются перекачиванию и/или которые могут повредить насосное оборудование. Система включает сосуд, в котором находится материалом и в котором имеется верхняя часть, в которой создается движущая сила, и нижняя часть, в которой имеется отверстие для впуска и выпуска материала. Устройство для передачи силы включающее устройство для измерения уровня, и имеющее форму двух соединенных конусов или какую-либо иную, расположено в области, содержащей материал. Устройство для передачи силы может быть нагружено в пределах, зависящих от использования. Цилиндрический элемент в устройстве для передачи силы образует цилиндрическую область сопряжения, которая характеризуется диаметром и высотой. Диаметр этой цилиндрической области сопряжения меньше, чем внутренний диаметр контейнера для материала. И, таким образом, образуется кольцеобразный зазор, который соответствует вязкой текучей среде или жидкости и условиям работы системы.

Как показано на чертежах, на которых одинаковыми ссылочными номерами обозначены одинаковые или соответствующие элементы на чертежах, и в особенности на Фиг. 1, многократно заполняемая система 10 для перегрузки материала включает сосуд 20 высокого давления и устройство 60 для передачи силы, в котором имеется верхушка (верхняя часть) 68 и толкатель (нижняя часть) 71. Сосуд высокого давления включает верхнюю часть (первый конец) 22, боковую стенку 24 и нижнюю часть (второй конец) 26. Сосуд высокого давления может иметь форму цилиндрического контейнера или какую-либо иную форму, пригодную для нахождения в нем материала, который впускает в сосуд высокого давления и выпускают из него. Например, контейнер может быть вертикальным или горизонтальным сосудом высокого давления, отдельной трубой, группой труб или каскадом труб. Более того, нет необходимости выполнять контейнер в виде сосуда высокого давления, при этом материал, перегружаемый в контейнер и их контейнера, может перемещаться под действием силы тяжести или другой энергии или силы, прикладываемой к устройству передачи силы. Подходящие материалы для изготовления сосуда для материала и его компонентов включают металлы (такие, как алюминий, медь, техническое железо, никель и титан) и сплавы (такие, как сплав 20, инконель, монель, сталь и нержавеющая сталь). Кроме того, полимеры, пластмассы, композиционные материалы и другие типы синтетических материалов (таких, как волокнит, полиэтилен, политетрафторэтилен, полиуретан, поливинилхлорид, акрилонитрил-бутадиен-стирол (ABS), хлорированный поливинилхлорид (CPVC) и поливинилиденфторид (PVDF) можно использовать для изготовления контейнера и его компонентов. Хотя в данном изобретении предполагается возможным использовать горизонтальные, вертикальные и наклонные сосуды, ссылки на чертежах в данном документе делаются в общем случае на вертикальный сосуд; однако, не надо быть специалистом в этой области, чтобы понять, что такие термины, как верхний, нижний, верх, низ можно легко перенести на горизонтальные и наклонные конструкции многократно заполняемой системы для перегрузки материала.

Верхняя часть 22 сосуда 20 может крепиться к боковой стенке или может быть выполнена в виде открывающейся крыши или части 24 сосуда, которая каким-либо иным образом снимается с боковой стенки. Верхняя часть сосуда может иметь плоскую поверхность, полу-эллипсоидальную поверхность или полусферическую поверхность. Верхняя часть может быть выполнена в виде крышки, которая открывается для того, чтобы обеспечить удаление устройства 60 для передачи силы, замену обрабатываемого материала, обслуживание внутренних частей системы и периодическую очистку. Крышка сосуда может включать впускной коллектор 36, который выходит наружу из верхней части сосуда и проходит в крышку. Впускной коллектор в предпочтительном варианте расположен по центру, например, вдоль продольной оси сосуда. Впускной коллектор может включать отвод 32 на случай переполнения или другое устройство, позволяющее излишкам материала выходить из контейнера во время операции заполнения. Отвод на случай переполнения может включать управляемый вручную клапан или обратный клапан. Впускной коллектор может, кроме того, иметь конструкцию, включающую трубу стабилизатора или другой стержень, расположенный внутри контейнера и проходящий вдоль его продольной оси. Открытый фланец 34 может быть выполнен на наружном конце впускной трубы (снаружи сосуда) с тем, чтобы закрепить стержень стабилизатора (трубу) 62, который может проходить от верхней части сосуда и приближаться ко дну 26 сосуда. Кроме того, верхняя часть контейнера может быть выполнена с клапаном и фитингом 38, предназначенным для впуска и/или выпуска находящегося под давлением газа в сосуд и/или из сосуда. Такие газы, как воздух, азот или другие полученные химическим путем газы (инертные или активные), можно использовать для того, чтобы создать в сосуде избыточное давление и обеспечить приложение силы к верхней части 68. Кроме того, крышку можно выполнить с предохранительным клапаном (не показан) или другим устройством, предназначенным для сброса избыточного давления газа внутри контейнера. Открытый фланец также можно использовать для выпуска из сосуда находящегося под давлением газа.

Верхняя часть 22 контейнера 20 кроме того, может в своей конструкции иметь стопорное приспособление 61, предназначенное для ограничения движения устройства 60 передачи силы, когда оно достигнет верха контейнера. Стопорное приспособление служит по крайней мере для двух целей: не допустить перелива во время операции заполнения и облегчить удаление любого количества любых материалов, оставшихся не верхней поверхности конической верхней части 68, в особенности полутвердых материалов за счет того, что их можно будет вытеснить во время цикла заполнения. Стопорное приспособление может быть выполнено в форме, соответствующей форме верхней части устройства передачи силы. Стопорное приспособление может быть изготовлено из того же или отличного металла, сплава или полимера, что и сосуд для материала, в зависимости от конструкции сосуда, устройства для передачи силы и материала, с которым работают. Кроме того, верхняя часть контейнера и боковая стенка контейнера могут быть выполнены с фланцами, которые можно плотно пригнать друг к другу и, таким образом, образовать герметичное соединение, когда контейнер имеет конструкцию с открывающейся верхней частью. Первый фланец 27 может быть скреплен с верхней частью сосуда, в то время, как второй фланец 28 крепится к боковой стенке сосуда. Для того, чтобы фланец верхней части и фланец боковой стенки были надежно скреплены между собой, когда контейнер находится в рабочем режиме, можно использовать крепежные средства (не показаны).

Боковая стенка 24 сосуда 20 ограничивает внутри сосуда объем 30 для газа. Аналогично, когда сосуд наполнен материалом 42, часть контейнера включает объем 40 для материала. Кроме того, сосуд может включать элемент 50, представляющий собой ложное дно, которое образовано ограничителем 73, форма которого соответствует форме толкателя 71 устройства передачи силы или совпадает с ней. Дно сосуда может иметь плоскую поверхность, полу-эллипсоидальную поверхность, полусферическую поверхность или другую форму, подходящую для заданного назначения сосуда. Ограничитель имеет такую форму, которая не допускает прохода газа по обходному пути и обеспечивает сохранение лишь малого количества материала, когда сосуд опорожнен.

Кроме того, в ограничителе можно предусмотреть выпускной канал 55, который проходит насквозь через дно 26 сосуда и по которому текучая среда поступает в коллектор 45 материала. Предпочтительно, чтобы выпускной канал имел длину достаточную для того, чтобы помешать газу проходить в коллектор материала за счет герметизации выхода большим количеством материала. Кроме того, выпускной канал может иметь длину достаточную для того, чтобы создать поверхность 54 теплообмена таким образом, чтобы теплообменные элементы 52 можно было разместить вокруг выпускного канала под ограничителем с тем, чтобы подогревать или охлаждать материал, выходящий из контейнера. В альтернативном варианте выпускной канал и коллектор для выпуска материала могут быть расположены в верхней части коллектора, при этом ограничитель, стопорное приспособление и другие компоненты сосуда имеют соответствующую конструкцию.

Выпускной канал 55 ограничителя 73 у ложного дна 50 сосуда 20 для материала проходит в коллектор 45 материала. Коллектор материала может включать подающую трубу 48 для материала и выпускную трубу 46 для материала в виде Т-образного сочленения. Фланец 44 можно использовать для того, чтобы заглушить нижнее отверстие коллектора материала, когда он выполнен в виде тройника. В альтернативном варианте материал может поступать в коллектор и выходить из коллектора через один и тот же канал, при этом коллектор имеет Г- образную форму. В подающую трубу для материала и выпускную трубу для материала можно добавить один или несколько клапанов (не показаны). Также, быстроразъемные соединения (кулачок и паз), а также другие узлы можно добавить в подающую трубу для материала и выпускную трубу для материала для соединения с традиционными устройствами для подачи материала в сосуд (заполнение) и удаления материала из сосуда (опорожнение).

Обратимся теперь к Фиг. 2 и 3. Устройство 60 для передачи силы включает верхушку (верхнюю часть) 68, цилиндрический элемент (среднюю часть) 69 и толкатель (нижнюю часть) 71. В одном варианте выполнения верхняя часть имеет форму конуса или усеченного конуса и имеет по существу треугольное сечение. Верхняя часть, имеющая коническую форму, включает входной клапан (отверстие) 64, предназначенный для доступа в полую внутреннюю часть устройства для передачи силы. Это отверстие можно использовать для того, чтобы поместить внутрь толкателя балласт или другой материал с большим весом. Заглушку для балласта (колпачок) 65 можно использовать для того, чтобы закрыть входной клапан в верхнюю часть. Одно отверстие 66 для прохода газа или несколько таких отверстий можно высверлить или выполнить каким-либо другим способом в верхней части и цилиндрическом элементе с тем, чтобы позволить газу создавать повышенное давление во внутреннем объеме устройства для передачи силы. Устройство для передачи силы воспринимает основную силу и/или энергию, прикладываемую к верхней части, и передает приложенную силу посредством толкателя, вызывая повышение давления во всем коллекторе 45 для материала. Когда система 10 для перегрузки включает стабилизирующую трубу или стержень 62 или иной проходящий по центру элемент, верхняя часть также может включать отверстие или канал 75, расположенные в вершине конуса, в котором можно разместить с возможностью скольжения стабилизирующий стержень. Также, толкатель можно выполнить с отверстием 77, находящимся в вершине конуса, в котором можно разместить с возможностью скольжения стабилизирующий стержень.

Толкатель 71 может быть изготовлен в форме конуса или усеченного конуса и иметь по существу треугольное поперечное сечение, а также может иметь полую внутреннюю часть. Цилиндрический элемент 69 может быть расположен между конической верхней частью 68 и коническим толкателем. Цилиндрический элемент может быть выполнен в форме диска или пластины и иметь круглую или цилиндрическую форму и прямоугольное поперечное сечение. Цилиндрический элемент помогает обеспечить стабильность устройства передачи силы, поскольку наружная стенка цилиндрического элемента имеет форму, позволяющую размещать ее по существу параллельно боковой стенке 24 сосуда 20 и по существу параллельно продольной оси верхней части и продольной оси толкателя.

Как показано на Фиг. 2, один вариант выполнения устройства 60 для передачи силы напоминает в поперечном сечении детский волчок, при этом как верхняя часть 68 так и толкатель 71 имеют коническую форму, образуя тем самым устройство для передачи силы в виде двух соединенных конусов. В одном варианте выполнения верхняя часть представляет собой полый обращенный вершиной кверху конус, при этом ее основной целью является не допустить переполнения, когда ограниченное пространство сосуда 20 заполняется материалом 42. Вторым по важности является то, что во время процесса заполнения верхняя часть вытесняет любой материал, который мог отложиться сверху на устройстве передачи силы. Конический толкатель передает силу, приложенную к устройству, с тем, чтобы войти в материал и протолкнуть его через выпускной канал 55 для материала в сосуде в коллектор 45 для материала. Коническая часть толкателя имеет форму, позволяющую ему внедряться в материал, находящийся в сосуде. Материалы, подходящие для изготовления устройства передачи силы и его компонентов, включают металлы (такие, как алюминий, медь, железо, никель и титан) и сплавы (такие, как сплав 20, инконель, монель, сталь и нержавеющая сталь). Кроме того, полимеры, пластические материалы, композиционные материалы и другие синтетические материалы можно использовать для того, чтобы изготовить устройство передачи силы, такие материалы включают: волокнит, полиэтилен, полипропилен, политетрафторэтилен, полиуретан, поливинилхлорид, акрилонитрил-бутадиен-стирол (ABC), хлорированный поливинилхлорид (CPVC) и поливинилиденфторид (PVDF).

Вернемся снова к Фиг. 1. В одном варианте многократно заполняемая система 10 для перегрузки материала имеет конструкцию, в которой сосуд 20 для материала находится в вертикальном положении, при этом дно 26 контейнера расположено у пола или у поверхности земли и может стоять на ножках или других опорах (не показаны). Следовательно, боковая стенка 24 сосуда удерживает на месте верхнюю часть 22 контейнера. Устройство 60 передачи силы имеет форму, позволяющую ему перемещаться в контейнере вверх и вниз в то время, когда материал поступает в сосуд и выходит из него. Когда внутри контейнера находится стабилизирующий стержень или другое устройство 62, устройство передачи силы двигает стержень вверх и вниз, а на ближайшем ко дну сосуда конце стержня может быть предусмотрен колпачок 63. Перемещение устройства передачи силы ограничено в верхней части сосуда стопорным приспособлением 61 и ограничено в нижней части сосуда ограничителем 73. Один аспект данного изобретения предполагает, что цилиндрический элемент 69 имеет наружный диаметр, меньший, чем внутренний диаметр сосуда. Следовательно, когда устройство передачи силы двигается в контейнере вверх и вниз, часть материала 42 остается на боковой стенке, образуя газонепроницаемое уплотнение 49 между боковой стенкой сосуда и цилиндрическим элементом. В такой вертикальной конфигурации системы для перегрузки материала выпускной канал 55 выполняется достаточной длины по вертикали, и, таким образом, газ в сосуде не будет проходить через выпускной канал в нижний коллектор для материала в то время, когда контейнер освобождается от материала, а устройство передачи силы приближается к ограничителю.

Как видно из Фиг. 4, альтернативные варианты изготовления многократно заполняемой системы 10 для перегрузки материала могут иметь конструкцию, в которой используются приложенные силы, отличающиеся от источника сжатого газа. Например, приводной вал 93 может быть расположен внутри коллектора 86, выполненного внутри верхней части 22 сосуда (контейнера) 20 для материала. Приводной вал создает движущую силу, благодаря которой устройство 90 передачи силы перемещается от верхней части ко дну 26 сосуда. Первая концевая часть 87 приводного вала выходит наружу из коллектора из верхней части сосуда. Фланец 84, расположенный на конце коллектора, который выходит наружу из верхней части сосуда, образует воздухонепроницаемое уплотнение вокруг наружной части приводного вала. Второй конец 88 приводного вала расположен внутри отверстия 102, выполненного в вершине конусообразной верхней части 94 устройства передачи силы. Таким образом, движение приводного вала из верхней части контейнера ко дну приводит в движение в направлении дна устройство передачи силы. Аналогично этому, движение приводного вала от дна к верхней части контейнера перемещает устройство передачи силы в верхнюю часть контейнера.

Предполагается, что во время работы, когда материал 42 поступает в коллектор 45 для материала, расположенный у дна 26 сосуда 20, устройство 90 передачи силы поднимается к верхней части 22 контейнера. В альтернативном варианте приводной вал 93 может иметь конструкцию, позволяющую ему перемещать устройство передачи силы в верхнюю часть контейнера до стопорного приспособления 91, выполненного в верхней части сосуда или его крышке. Кроме того, в стопорном приспособлении можно предусмотреть концевой выключатель 92 соединенный электронной схемой с источником силы для приводного вала, с тем, чтобы остановить устройство передачи силы у стопорного приспособления, когда устройство передачи силы будет приближаться к верхней части сосуда. Аналогично этому, концевой выключатель 101 можно расположить на ограничителе 99 или рядом с ним. Таким образом, когда приводной вал перемещает устройство передачи силы в направлении дна контейнера, концевой выключатель служит для того, чтобы прекратить режим передачи силы на приводной вал и остановить устройство передачи силы вплотную к ограничителю, что позволит удалить из контейнера по существу весь материал. В альтернативном варианте коллектор для материала, выключатели, стопорное приспособление, ограничитель и другие компоненты сосуда могут иметь такую конструкцию, что материал будет вводиться в верхнюю часть контейнера и удаляться из нее.

В верхней части или в крышке 22 сосуда 20 можно предусмотреть газопровод для откачки газа с клапаном 89, который проходит через стопорное приспособление 91 и позволяет подавать в сосуд воздух или инертный газ, когда материал 42 удаляется из сосуда, и откачивать эти газы, когда сосуд заполняется материалом. Кроме того, отвод 82 для материала на случай переполнения может быть включен в коллектор 86 для отвода избыточного количества материала, воздуха и других газов во время цикла заполнения. Впускной канал для газа и клапан можно использовать для того, чтобы позволить газу или воздуху поступать в контейнер, когда материал удаляется из контейнера, поскольку объем 80 воздуха увеличивается внутри контейнера, а объем 40 материала в контейнере уменьшается. В альтернативном варианте трубопровод 82, предназначенный для выпуска избыточного количества материала, может иметь конструкцию, которая позволит воздуху поступать в контейнер и выходить из него, когда устройство передачи силы выталкивает материал из контейнера, или материал, поступающий в контейнер, перемещает устройство передачи силы в верхнюю часть контейнера.

Как показано на Фиг. 5 и 6, состоящее из двух концов устройство 90 передачи силы включает верхушку (верхнюю часть) 94, цилиндрический элемент (среднюю часть) 95 и толкатель (нижнюю часть) 97. Верхняя часть и толкатель выполнены в форме конуса или усеченного конуса и имеют по существу треугольное поперечное сечение с усеченным острым концом или вершиной. Кольцеобразный цилиндрический элемент имеет по существу вертикальную наружную поверхность и расположен между верней частью и толкателем. Верхняя часть, цилиндрический элемент и толкатель могут быть обработаны на станке, изготовлены способом литья под давлением или каким-либо иным способом как одно целое или могут быть изготовлены в виде отдельных компонентов и сварены, соединены болтами или каким-либо иным способом друг с другом постоянно или разъемно и, таким образом, они могут образовывать устройство передачи силы.

Устройство 90 передачи силы может, кроме того, иметь один стабилизатор 96 или несколько стабилизаторов, которые расположены на наружной поверхности цилиндрического элемента 95 в устройстве передачи силы. Стабилизаторы представляют собой тонкие, похожие на лопасти элементы и могут быть изготовлены из того же материала, что и устройство передачи силы, например, из металлов и их сплавов, полимеров, пластмасс, композиционных материалов и других природных и синтетических материалов. Ряд стабилизаторов (например, четыре стабилизатора) могут крепиться к устройству передачи силы на равном расстоянии вдоль наружной поверхности цилиндрического элемента при помощи сварки, механических крепежных средств или других подходящих устройств и способов. Верхний и нижний края стабилизаторов могут быть закругленными с тем, чтобы свести к минимуму царапины и другие повреждения боковой стенки 24 сосуда 20 для материала. Одна функция стабилизаторов состоит в том, что они препятствуют наклону устройства передачи силы в то время, когда цилиндрический элемент двигается вдоль боковых стенок сосуда. Стабилизаторы также делают возможным образование зазора 49 для материала, который примыкает к боковой стенке сосуда, и тем самым создают газонепроницаемое уплотнение между устройством передачи силы и боковой стенки сосуда. Такая конфигурация позволяет использовать многократно заполняемую систему 10 для перегрузки материала при ее вертикальном положении, горизонтальном положении или при ее расположении под углом, если это требуется пользователю.

Эффективность работы устройства 90 передачи силы может быть повышена путем добавления проникающего заостренного конца, или выступа 98. Как показано на Фиг. 4 и 5, проникающий конец может иметь форму конуса или усеченного конуса и иметь такой же внутренний угол, как часть 97 конического толкателя устройства передачи силы, или отличаться от него (см. Фиг. 11). Проникающий конец может быть изготовлен из того же материала, что и другие компоненты устройства передачи силы или из альтернативного материала. Кроме того, форма конца конического толкателя не обязательно должна быть треугольной в поперечном сечении, но может иметь закругленную, квадратную или другую подходящую форму, которая бы помогала вытеснить материал в то время когда устройство передачи силы двигается в ту часть контейнера, где находится канал 55 для выпуска материала и коллектор 45 для выпуска материала. Конический толкатель может быть выполнен с обрезанной частью 104, расположенной на его нижнем конце (наиболее удаленным от верхней части 94 и цилиндрического элемента 95), и эта форма позволяет соединить его с концом конического толкателя. Широкий конец 106 конца конического толкателя может иметь снабженный резьбой фланец или другое приспособление, позволяющее прикрепить его к усеченной части толкателя. В альтернативном варианте конец конического толкателя можно приварить или как-либо иначе несъемно прикрепить к коническому толкателю. Эмпирические данные поддерживают предположение о том, что наибольший диаметр конца должен быть приблизительно таким же, как диаметр выходного канала 55. Как коническая часть толкателя, так и выступ имеют форму, позволяющую им входить в материал.

Как видно из Фиг. 7 и 8, устройство 90 передачи силы также может иметь конструкцию, включающую кольцеобразное согласующее устройство 103, которое размещается рядом с цилиндрическим элементом 95 устройства передачи силы и/или вокруг него. Например, кольцеобразное согласующее устройство может включать кольцеобразный элемент тороидальной формы, в котором имеются вырезы или пазы (не показаны), которые позволяют плотно насаживать его на ребра 96 стабилизатора. В альтернативном варианте вырезы или пазы можно выполнить в ребрах стабилизатора с тем, чтобы разместить в них кольцеобразное согласующее устройство. Кольцеобразное согласующее устройство также может иметь форму, позволяющую фиксировать его внутри кольцевой выточки в цилиндрическом элементе устройства передачи силы. Кольцеобразное согласующее устройство может крепиться к устройству передачи силы съемно или несъемно (см. также Фиг. 15, 16). Внутренний диаметр кольцеобразного согласующего устройства должен быть по существу таким же, как наружный диаметр цилиндрического элемента устройства передачи силы. Наружный диаметр кольцеобразного согласующего устройства должен быть больше, чем внутренний диаметр сосуда 20 для материала, с тем, чтобы оно плотно прилегало к боковой стенке 24 сосуда. Таким образом, когда устройство передачи силы двигается вдоль боковой стенки сосуда, весь материал 49 скопившийся на боковой стенке сосуда (Фиг. 4) смещается ко дну 26 сосуда, проходит через выпускной канал 55 и предпочтительно выходит из коллектора 45 для материала. Материалы, подходящие для изготовления кольцеобразного согласующее устройства, включают те же материалы, что и для изготовления устройства передачи силы, а также кожи, натуральные или синтетические резины и другие эластомеры такие, как Buna-N (нитрил), фторэластомеры, неопрен и мономер этиленпропилендиен (EPDM).

Как показано на Фиг. 9, один вариант выполнения многократно заполняемой системы 110 для перегрузки материала включает вертикальную конструкцию сосуда 120 для материала. Сосуд для материала включает основной корпус 150, верхнюю крышку 122 и одну или несколько ножек или опор 170. Основной корпус сосуда для материала выполнен цилиндрической формы, и в нем имеется нижняя часть 152, которая соединяется с ножками 170, и верхняя часть 154, которая соединяется с крышкой 122. Верхний кольцеобразный фланец 124 соединен с нижней частью 156 крышки. Нижний кольцеобразный фланец 126 соединен с верхней частью 154 основного корпуса сосуда. Кольцеобразные фланцы имеют по существу цилиндрическую форму и выполнен в виде тороида, при этом их диаметр значительно больше, чем их толщина. Зажимные винты 128 крепятся к нижнему фланцу и имеют форму, позволяющую им располагаться внутри прорезей или выемок 127, выполненных в верхнем фланце. Верхний и нижний фланцы, а также зажимные приспособления имеют такую конфигурацию что, когда зажимные приспособления находятся на месте, между крышкой и основным корпусом сосуда для материала поддерживается уплотнение, непроницаемое для текучей среды. В тех случаях, когда режим работы сосуда для материала включает высокое давление или другие требования к непроницаемому для текучей среды уплотнению, между верхним и нижним фланцами можно разместить уплотнительное кольцо (не показано) или на верхний и нижний фланцы можно нанести резиновое или другое полимерное покрытие с тем, чтобы способствовать созданию непроницаемого для текучей среды уплотнения. Другие механизмы такие, как задвижки, зажимы, монтажные петли и шлюпбалки можно использовать для крепления крышки сосуда к основному корпусу сосуда.

Крышка 122 сосуда 120 для материала может быть полусферической и круглой в поперечном сечении. В альтернативном варианте крышка сосуда высокого давления может иметь плоскую, квадратную или другую форму, соответствующую режиму работы сосуда. В крышке контейнера могут находиться высверленные отверстия, вырезы или другие входные каналы, предназначенные для облегчения установки клапана 180 во впускном газопроводе, перепускного или редукционного клапана 190 и контрольно-измерительного прибора 160. Для того, чтобы легче устанавливать и снимать манометр 160, в котором имеется индикаторное устройство 164, в центр крышки контейнера можно поместить резьбовую соединительную муфту 162. В альтернативном варианте муфту на крышке можно использовать в качестве держателя для стержня или трубы 62 стабилизатора, как показано на Фиг. 1, или приводного вала 93, как показано на Фиг. 4.

Для того, чтобы облегчить снятие крышки 122 с контейнера 120, можно предусмотреть подъемный механизм, расположенный рядом с основным корпусом 150 сосуда для материала. В одном варианте выполнения используется гидравлический домкрат, поставляемый компанией Rosedale Products из Ann Arbor (Энн Арбор), штат Мичиган, США, который приводит в действие поршень или стержень 134 для того, чтобы поднять кольцеобразный фланец 124 на крышке сосуда. Приводной механизм 136 можно использовать для того, чтобы гидравлическим, механическим или электромеханическим способом двигать приводной вал 134 для того, чтобы установить в нужное положение крышку контейнера. Более того, подъемный механизм может иметь такую конструкцию, которая позволяет поднимать и перемещать крышку в горизонтальной плоскости, не отделяя ее полностью от нижнего фланца 126. В целях стабилизации опорный выступ 138 может крепиться к основному корпусу 150 сосуда для материала и к приводному механизму 132 подъемного механизма 130.

Многократно заполняемая система ПО для перегрузки материала может, кроме того, иметь конструкцию, включающую коллектор 140 для впуска и выпуска материала, расположенный ниже основного корпуса 150 сосуда 120 для материала рядом с дном 152 сосуда. Например, труба 144 может соединяться с нижней частью контейнера и может включать часть 146 в форме Т-образного сочленения, которое заглушено на одном конце 146 и соединено с механизмом 148 выгрузки на второй части Т-образного сочленения. Выпускная часть коллектора для материала может, кроме того, включать шаровую задвижку и приводной механизм 142. На выходном конце коллектора для материала можно предусмотреть соединительную муфту, включающую кулачок и паз, или промышленно изготавливаемое специальное устройство, предназначенное для присоединения шлангов и труб для заполнения или опорожнения контейнера. Для того, чтобы еще больше предохранить коллектор для выгрузки материала, вокруг ножек 170 или других выступов, служащих опорой для контейнера 120 для материала можно выполнить защитное устройство (не показано) из пластика, металла или другого подходящего материала. Аналогично, защитное устройство (не показано) может быть выполнено вокруг верхней части крышки 122 контейнера с тем, чтобы предохранить устройство 160 индикации, впускной газопровод и устройство 190, предназначенное для выпуска материала или сброса давления. В защитном устройстве, окружающем крышку, можно предусмотреть вырезы, обеспечивающие доступ к устройству 164 индикации и газовому клапану 180.

Многократно заполняемая система 110 для перегрузки материала может иметь конструкцию, позволяющую ей вмещать различное количество материала 42 и выдерживать различные давления сжатого газа 31. Например, (см. также Фиг. 1 и 4) крышка 122 основного корпуса 150 сосуда 120 может иметь такой размер, а стопорное приспособление 61, 91 и ограничитель 73, 99 иметь такую форму, чтобы внутренний объем 40, предназначенный для материала, вмещал, например, 55, 150, 300 или 600 галлонов (2,3 м3) текучего материала или другого продукта. Для режима работы, требующего постоянного давления газа, специалисты в данной области могут определить, не прибегая к ненужным экспериментам, объем контейнера, который необходимо заполнить сжатым газом. Для режима работы, требующего предварительного заполнения сосуда определенным количеством газа, следует поступить следующим образом:

a) определяется конечное давление (Р) в абсолютных единицах, необходимое для дозированного выпуска материала, когда контейнер пуст;

b) это абсолютное давление (Р) умножается на заполняемый объем (V) контейнера для того, чтобы получить величину, обозначенную в данном документе, как константу PV;

c) определяется значение абсолютного давления при предварительном заполнении полного контейнера; и

d) константа PV делится на абсолютное давление при предварительном заполнении для того, чтобы определить объем контейнера, который необходимо заполнить сжатым газом.

Когда состоящие из двух конусов устройство 60, 90 передачи силы используется в сосуде для материала 20, 120, наружный диаметр цилиндрического элемента 69, 95 (наибольший диаметр верхней части 68, 94 и толкателя 71, 97) делается несколько меньше, чем внутренний диаметр боковой стенки 24 сосуда для материала. Размеры многократно заполняемой системы для перегрузки материала могут быть увеличены и уменьшены в зависимости от предлагаемого использования. Использование может измеряться в широком диапазоне от небольших ручных систем до больших систем, устанавливаемых на грузовики или трейлеры. Предполагается, что данное изобретение применимо к очень маленьким (с микро- и нано размерам) до очень больших систем перегрузки материала, которые бы перемещали количество материала от меньшего, чем микрометр, и по крайней мере до десятков тысяч литров материала. Специалисты в области тары могут определить, не прибегая к ненужным экспериментам, подходящие геометрические размеры и форму контейнера, материалы и другие характеристики. Аналогично, специалисты в области перегрузки материалов могут определить, не прибегая к ненужным экспериментам, соответствующие геометрические размеры и форму устройства передачи силы, материалы и другие характеристики. Если многократно заполняемая система для перегрузки материала будет заполняться конечным объемом газа и не будет соединена с газопроводом, то специалисты в области перегрузки материалов смогут определить, не выполняя ненужных экспериментов, необходимое минимальное давление газа. Далее, специалисты в области газоснабжения могут определить, не выполняя ненужных экспериментов, необходимое начальное давление газа и объем газа. Далее на примерах приводятся размеры некоторых многократно заполняемых систем для перегрузки материала.

Пример №1 - Дозатор герметика для кузова автомобиля

Объем распределяемого материала: 1,9 галлонов (432 куб. дюймов, 7,1 литра)

Контейнер

Крышка: плоская

Дно: плоское

Внутренний диаметр: 6,5 дюймов (16,5) см

Высота внутреннего пространства: 14,5 дюйма (36,8 см)

Заполняемый продуктом объем: 2,1 галлона (481 куб. дюймов, 7,9 литров)

Материал: алюминий

Устройство передачи силы

Верхняя часть: плоская

Нижняя часть: конус с углом 120°

Выступ в нижней части: отсутствует

Диаметр цилиндрической части: 6,25 дюйма (15,9 см)

Высота цилиндрической части: 1,0 дюйма (2,5 см)

Материал: алюминий

Пример №2 - Дозатор звукопоглощающего материала для кузова автомобиля Объем распределяемого материала: 21,7 галлонов (5,013 куб. дюймов, 82,1 литра)

Контейнер

Крышка: 2:1 полу-эллипсоидная

Дно: 2:1 полу-эллипсоидная

Внутренний диаметр: 15,5 дюймов (39,4) см

Высота корпуса по прямой: 32,1 дюйма (81,5 см)

Заполняемый продуктом объем: 34,3 галлона (7929 куб. дюймов, 129,9 литров)

Материал: нержавеющая сталь

Устройство передачи силы

Верхняя часть: 2:1 полу-эллипсоидная

Нижняя часть: 2:1 полу-эллипсоидная

Выступ в нижней части: диаметр 3,0 дюйма (7,6 см) и высота 2,5 дюйма (6,4 см) Диаметр цилиндрической части: 14,0 дюйма (35,6 см) Высота цилиндрической части: 5,0 дюйма (12,7 см) Материал: нержавеющая сталь

Величина зазора между цилиндрическим элементом 69, 95, 230, 232, 234, 236, 330, 332, 334, 346, 348 устройства передачи силы 60, 90, 200 и 300 и боковой стенкой 24 контейнера 20, 120 для материала зависит, среди прочего, от природы материала 42. Величина зазора находится в диапазоне от 0,2 до 1,0 дюйма (0,5-2,5 см). Высота цилиндрического элемента 69, 95, 230, 232, 234, 236, 330, 332, 334, 346, 348 зависит, среди прочего, от природы материала и размера контейнера 20, 120. Высота может изменяться от нуля до 12 дюймов (30,5 см). Коническая верхняя часть 68,94 имеет внутренний угол, среди прочего, от свойств материала. Угол может изменяться в пределах от 90 до 180°. Часть толкателя 71, 97, 210, 212, 214, 215 в форме усеченного конуса имеет внутренний угол 215, который зависит, среди прочего, от природы материала и может изменяться от 90° до 180°. Конец 98, 220 толкателя имеет внутренний угол 225, который зависит, среди прочего, от природы материала и может изменяться в пределах от 30° до менее, чем 180°.

Как показано на Фиг. 10 и 11, устройство 200 передачи силы может быть адаптировано для использования с различными текучими средами, имеющими различные вязкости. Часть 210 устройства передачи силы, образующая толкатель может быть выполнена в виде полого устройства в форме конуса или усеченного конуса. Ряд цилиндрических элементов 230 может быть размещен впритык к части устройства передачи силы, образующий толкатель. Например, цилиндрические элементы 232, 234, 236 могут иметь форму дисков или цилиндров с таким отношением высоты к диаметру при котором их высота (толщина) значительно меньше, чем их диаметр. Цилиндрические элементы могут быть уложены стопой один поверх другого и крепиться к толкателю с использованием крепежного стержня 250 или другого соответствующего приспособления. Крепежный стержень может крепиться с возможностью отсоединения к пластинам при помощи верхней соединительной муфты 254 и может крепиться своим вторым (нижним) концом 252 к нижней части 214 конического толкателя 210. В одном варианте выполнения крепежный стержень можно разместить в высверленных или других отверстиях 256 в цилиндрических элементах и внутри трубки или канала в толкателе.

Вхождению устройства 200 в густую или вязкую текучую среду может способствовать добавление внедряющегося конца 220, который крепится к нижней части 214 толкателя 210. Как было описано выше, конец толкателя может быть коническим (треугольным в поперечном сечении), закругленным, квадратным или иметь другую подходящую форму. Толкатель, может включать соединительную деталь 222, предназначенную для крепления внедряющегося конца к толкателю путем сварки, при помощи резьбового соединения или для крепления конца к крепежному стержню 250. Канал в коническом толкателе, а также окна или отверстия 262 в цилиндрических элементах можно использовать для того, чтобы обеспечить доступ в полую часть конического толкателя с целью добавить балласт. На крайнем снаружи цилиндрическом элементе можно разместить колпачок 260, который будет закрывать канал, предназначенный для размещения балласта и его удаления. Когда устройство передачи силы используется в многократно заполняемой системе для перегрузки материала, в которой создается избыточное давление, в цилиндрических элементах можно высверлить или выполнить каким-либо иным образом отверстия 280, которые позволят создать повышенное давление в системе для перегрузки материала.

Устройство 200 передачи силы также может включать механизм 240 стабилизации. Например, для того, чтобы не допустить опрокидывания и стабилизировать в других отношениях толкатель 210 устройства передачи силы во время его перемещения внутри сосуда 20, 120 для материала, к крайнему снаружи цилиндрическому элементу 232 можно прикрепить три стабилизирующих ребра 242, 244, 246. Стабилизирующие ребра могут крепиться при помощи сварного шва, болтами или винтами, или как-либо иначе, съемно или несъемно к верхнему цилиндрическому элементу 232 устройства передачи силы благодаря добавлению одного или более, чем одного фланца 243, 245, 247. Стабилизирующие ребра выполнены таким образом, что они выходят за пределы периметра цилиндрических элементов с тем, чтобы крайняя снаружи часть стабилизирующих ребер примыкала к внутренней стенке сосуда для материала. В альтернативном варианте ребра могут крепится к одному или более, чем одному цилиндрическому элементу, как показано на Фиг. 4-6.

Как показано на Фиг. 12, 13 и 14 устройство 300 передачи силы может иметь различную форму, отличающуюся от формы в виде двух конусов, показанной на Фиг. 1-8. Например, часть 310, образующая толкатель устройства передачи силы, и верхняя часть 316 устройства передачи силы могут иметь форму полусферы или полу-эллипсоида. Такая полусферическая или полу-эллипсоидальная форма может оказаться более простой для изготовления путем холодной обработки, отжима или литья. Аналогично, возможно применение литья под давлением при использовании различных сплавов и металлов.

Как показано на Фиг. 12, устройство 300 передачи силы может включать по существу цилиндрическую часть 330, которая расположена параллельно стенке сосуда для материала. Следовательно, толкатель, или нижняя часть 310, устройства передачи силы может включать цилиндрическую часть 332, а верхняя часть 315 устройства передачи силы может включать цилиндрическую часть 334. Две половинки устройства передачи силы могут быть соединены при помощи сварного шва 340 или можно использовать какой-либо иной способ постоянного или разъемного соединения друг с другом половинок. Как было показано выше, вертикальные стабилизирующие ребра 342, 344, 346, 348 могут быть распределены снаружи по периметру цилиндрической части устройства передачи силы. Хотя на фигурах показаны четыре стабилизирующих ребра, вполне возможно использовать два, три, шесть или большее количество стабилизирующих ребер, в зависимости от диаметра и геометрических размеров сосуда и устройства передачи силы.

Когда устройств 300 передачи силы используется в среде сжатого газа, верхняя часть (верхушка) 315 устройства передачи силы может включать одно или более одного отверстия или канал 380, предназначенных для того, чтобы позволить сжатому газу проходить внутрь устройства передачи силы. Кроме того, на верхней поверхности верхней часть устройства передачи силы можно выполнить входной канал 360, предназначенный для размещения балласта в устройстве передачи силы. Как было описано выше, канал для размещения балласта может иметь конструкцию, позволяющую вставить заглушку или крышку во входной канал с возможностью их удаления. Верхняя часть устройства передачи силы также может иметь конструкцию, включающую соединительную муфту, фланец или другой элемент 350, предназначенный для установки стабилизирующей трубы 62 (Фиг. 1) или приводного вала 93 (Фиг. 4). В конструкциях устройства передачи силы, предусматривающих размещение устройства указателя уровня (Фиг. 17, 18), может быть предусмотрена труба или другой трубчатый элемент, проходящий от соединительной муфты на верхней части и доходящей до нижней поверхности толкателя 310. Как показано на Фиг. 12, толкатель также выполнен с цилиндрическим выступом или отогнутой кромкой 320, которые могут быть выполнены в виде соединительной муфты, служащей для размещения в ней удерживающего приспособления 322, которое можно использовать для размещения в нем узла 600 устройства позиционирования (Фиг. 18). Соединительная муфта толкателя также может служить внедряющимся наконечником для облегчения вхождения в материал и для продвижения очень вязкой текучей среды через выходной канал 55 и коллектор 45, 140 материала в сосуде 20, 120. Следовательно, диаметр конца толкателя (выступа 320) должен быть приблизительно таким же, как диаметр выходного канала 55.

Для того, чтобы облегчить размещение и удаление устройства 300 передачи силы из внутренней части сосуда для материала, в верхней соединительной муфте 350, расположенной на верхней части 315, можно выполнить отверстия 352 или аналогичные приспособления. Например, как показано на Фиг. 13, можно высверлить два отверстия 352, расположив их на одной линии, проходящей через муфту, таким образом, чтобы через эти отверстия можно было продеть цепь или проволоку для того, чтобы поднять устройство передачи силы и вытащить его из сосуда высокого давления. Как было описано выше, сосуд для перегрузки можно изготовить из любого подходящего металла, сплава, пластика или другого полимера, который был бы совместим с материалом, который предполагается использовать в системе для перегрузки.

Рассмотрим теперь Фиг. 15 и 16. Полусферическое (полу-эллипсоидальное) устройство 300 передачи силы может включать в свою конструкцию кольцеобразное согласующее устройство 400, которое помогает удалять материал, скопившийся на внутренней стенке сосуда для материала. Кольцеобразное согласующее устройство включает кольцеобразный элемент 410, изготовленный из натуральной или синтетической резины, высокоэластичных полимеров и других подходящих материалов, совместимых с материалом, который загружается в контейнер и выгружается из него. Кольцеобразное согласующее устройство, кроме того, может включать горизонтальный фланец или фланцы 420, прикрепленные к кольцеобразному элементу. Горизонтальный фланец может включать каналы 452, 454, 456, 458, предназначенные для размещения в них запорных вентилей 442, 444, 446, 448 или других устройств для удаления газа с тем, чтобы газ или воздух, оставшийся под устройством передачи силы можно было выпустить в то время, когда устройство передачи силы перемещается сверху вниз (от первого конца ко второму концу) в сосуде для материала. Горизонтальный фланец может крепиться к кольцеобразному элементу при помощи болтов и гаек 470 или других подходящих крепежных средств. В альтернативном варианте кольцеобразный элемент можно прикрепить или как-либо иначе соединить с фланцем или непосредственно с верхней частью устройства передачи силы. Вертикальная часть фланца может быть приварена или как-либо иначе выполнена вместе с горизонтальным фланцем и может крепиться к устройству передачи силы при помощи болтов и гаек 460 или других подходящих крепежных средств. Кольцеобразное согласующее устройство может крепиться к устройству передачи силы неразъемно или разъемно.

Рассмотрим теперь Фиг. 17, многократно заполняемая система для перегрузки материала может включать устройство 500 указания уровня. В систему для материала можно встроить много типов указателей уровня таких, как контактные и бесконтактные указатели уровня, например, устройства определения веса контейнера (весы), устройства для определения давления газа в контейнере (манометры), линейные или круговые датчики (измерители уровня), волновые устройства (лазерные, магнитострикционные, радиочастотные и ультразвуковые), устройства с индуктивной связью (измерительные щупы и ленты), устройства, реагирующие на смещение (концевые выключатели и бесконтактные выключатели), устройства для измерения потока материала (суммирующие устройства потока), оптические устройства (оптоволоконные, фотоэлектрические и визуальные), устройства, определяющие границу раздела газ-материал (плавучесть, емкостное сопротивление, электропроводимость, перепад давления и разность температур) и ядерные устройства (радиоизотопные). Одна из описанных здесь системы, которая используется с устройствами передачи силы может быть получена от компании GEMS Sensors, Inc. из г. Плейвил, шт. Коннектикут, США. Такое устройство включает стержень 520, который можно разместить в соединительном патрубке или центральном окне устройства передачи силы (см. Фиг. 12). Стержень может включать герметизированные магнитоуправляемые контакты или другие указатели уровня, которые соединены с микропроцессором в корпусе 560, который можно видеть снаружи сосуда для материала. Резьбовую муфту 540 или другое крепежное устройство можно использовать для крепления указателя уровня к верхнему патрубку 350 устройства 300 передачи силы, как показано на Фиг. 12. Корпус может включать программируемый микропроцессор (не показан) и другие электронные устройства такие, как цифровой дисплей 564, которые можно изготавливать соответствующей формы для использования в сосудах для материала, имеющих конкретные размеры. Корпус 560 системы может быть изготовлен из полимера, композита или другого синтетического материала; или представлять собой более устойчивую к нежелательным воздействиям конструкцию из металла или сплава, как, например, от компании Moore Industries International, Inc., из г. Норт Хиллс, Калифорния.

Обратимся теперь к Фиг. 18. Для того, чтобы привести в действие магнитные датчики на стержне 520, можно изготовить узел 600 устройства определения положения и разместить его внутри устройства 300 передачи силы, изображенного на Фиг. 11. Узел включает наружный корпус 620, в котором находится магнитный датчик положения (магнитный привод) 640, который может иметь цилиндрическую или яйцевидную форму. На одной стороне корпуса может присутствовать снабженная резьбой крышка или другой соединительный элемент 660, которые крепятся к устройству сопряжения 322 или другому устройству в устройстве передачи силы. Крышка корпуса включает высверленное отверстие или окно 680 с тем, чтобы стержень 520 мог проходить насквозь через узел датчика положения. Аналогично, датчик положения размещается внутри центрального окна 690 с тем, чтобы стержень мог размещаться внутри датчика положения и скользить в нем. Кроме того, узел датчика положения может включать механизм очистки (не показан), предназначенный для удаления материала, скопившегося на стержне. Во время работы, когда уровень материала в сосуде повышается, устройство передачи силы, содержащее узел датчика положения (магнитный привод), перемещает стержень вверх и приводит в действие датчики, находящиеся внутри стержня. Когда датчик положения (магнитный привод) приблизится к самой верхней точке на стержне, дисплей 564 на устройстве будет показывать 100% или какое-либо другое показание, говорящее о заполнении сосуда. Устройство 500 указания уровня может быть градуировано так, чтобы оно показывало высоту, вес или объем, в зависимости от потребности. Точно так же, когда материал выпускается из сосуда, устройство передачи силы приближается ко дну контейнера, заставляя магнитный привод приближаться к самой низшей точке на стержне, и указатель уровня будет показывать уменьшение высоты, веса или объема материала.

Фиг. 19-22 иллюстрируют, как данное изобретение можно использовать в качестве дозирующего устройства для продуктов личной гигиены таких, как крем для рук, лосьон, шампунь, увлажнитель и другие текучие продукты потребления. Контейнер 700 в форме банки, или дозатора для личного пользования имеет цилиндрическую стенку, которая ограничивает полый объем 720, имеющий размеры, которые позволяют разместить в нем многократно заполняемый баллон 730. Контейнер 700 может иметь цилиндрическую форму и включать снабженную резьбой верхнюю поверхность 740, на которую навинчивается крышка 750, образуя воздухонепроницаемое уплотнение с контейнером 700. Контейнер включает кнопку, или пускатель 760, который соединен с регулирующим поток клапаном 770, который регулирует поток материала через многократно заполняемый баллон 730. Контейнер также включает наконечник или выходной патрубок 780, который используется для выпуска продукта 795 из контейнера через трубчатый канал 790.

Многократно заполняемый баллон работает по тому же принципу, что и описанная выше многократно заполняемая система для перегрузки материала. В баллоне имеется первый конец 735 с отверстием 745 для ввода газа, которое служит для заполнения сжатым газом многократно заполняемого баллона 730, и второй конец 755 с выпускным отверстием, служащим для выпуска материала 795 и повторного заполнения материалом. Баллон 730 включает состоящее из двух конусов устройство 765 передачи силы, которое аналогично устройству 60 передачи силы, изображенному на Фиг. 1. Как показано на Фиг. 21, сжатый газ прикладывает силу к устройству 765 передачи силы, которое в свою очередь сжимает материал 795. Когда нажимают кнопку 760, клапан 770 открывается, что позволяет сжатому материалу 795, находящемуся в многократно заполняемом баллоне, протекать через клапан 770 в канал 790, откуда он может быть дозированно выпущен через выпускной наконечник 780. Как только количество продукта в многократно заполняемом баллоне значительно уменьшится, как показано на Фиг. 22, ко второму концу 755 баллона 730 подсоединяется находящийся под высоким давлением источник 800 подачи продукта, который заполняет баллон 730 новым продуктом. Продукт, поступающий в баллон 730, отодвигает устройство 765 передачи силы от второго конца 755, снова сжимая газ в баллоне, с тем, чтобы он еще раз мог дозированно выпустить материал. Цикл выпуска и повторного заполнения баллона позволяет многократно использовать одну и ту же систему, не вызывая обычных расходов, которые бы последовали при необходимости каждый раз покупать новую бутылку продукта, что экономит деньги и сохраняет окружающую среду.

Фиг. 23 иллюстрирует альтернативный вариант выполнения системы с баллоном, изображенной на Фиг. 21, в которой на выбранные смачиваемые поверхности внутри многократно заполняемого баллона 730 был нанесен материал 701, уменьшающий пограничный слой. Необходимо понимать, что на чертеже материал 701, уменьшающий пограничный слой, изображен не в масштабе, а с сильным увеличением для того, чтобы проиллюстрировать изобретение. Смоченные внутренние поверхности системы для перегрузки материала могут включать боковые стенки, устройство 765 передачи силы и выпускной канал 790. Другие поверхности и элементы, которые соприкасаются с текучей средой 795, также можно рассматривать как смачиваемые поверхности. В предпочтительном варианте выполнения все смачиваемые поверхности покрыты материалом, который уменьшает пограничный слой между движущейся текучей средой и неподвижными внутренними поверхностями (а также поверхностями устройства передачи силы, которые вместе образуют «поверхности раздела пограничных слоев») в многократно заполняемой системе, содержащей баллон. Данное изобретение оказывает влияние на пограничные слои между поверхностями раздела пограничных слоев системы с многократно заполняемым баллоном и текучей средой с целью улучшить рабочие характеристики системы. Поскольку уменьшение пограничного слоя оказывает воздействие на относительно большие площади геометрических поверхностей между внутренними поверхностями системы с баллоном и текучей средой, данное изобретение значительно улучшает общую эффективность и снижает количество энергии, необходимой для перемещения текучей среды в систему и из системы.

Каждую внутреннюю поверхность баллона можно обработать или нанести покрытие с целью создать новый пограничный слой между поверхностью стенки и основным объемом текущей среды. Обработка включает изменение шероховатости поверхности (т.е. меры среднего перпендикулярного отклонения поверхности от идеальной поверхности) для этих поверхностей. Там, где шероховатость поверхности уменьшается в результате шлифования песком, полирования или подобных операций, адгезия текучей среды к этим поверхностям также уменьшается, снижая трение при движении вязкой жидкости. То есть, исходные внутренние поверхности баллона могут быть отполированы для того, чтобы сделать их более гладкими и тем самым уменьшить количество энергии, необходимой для движения текучей среды по этим поверхностям, и уменьшить скорость потока текучей среды в баллон и из баллона. В качестве альтернативы, к исходным внутренним поверхностям можно добавить эпоксидное покрытие для того, чтобы создать их более гладкими, уменьшая среднюю шероховатость стенок, которые соприкасаются с текучей средой, и тем самым уменьшая пограничный слой. Еще одним способом уменьшения пограничного слоя является нанесение антиадгезивного агента на основе силикона на внутренние поверхности. Антиадгезивные агенты можно наносить на внутренние поверхности самостоятельно, или на исходные внутренние поверхности можно нанести эпоксидное покрытие, насыщенное антиадгезионным агентом.

С другой стороны, шероховатость поверхности можно увеличить с целью повысить адгезию текучей среды к этим поверхностям. Например, внутренние поверхности баллона можно подвергнуть пескоструйной обработке с целью сделать их более шероховатыми, увеличивая количество энергии, необходимой для движения текучей среды внутри баллона. Это приводит к увеличению пограничного слоя, что помогает гидравлически загрунтовать систему. В качестве альтернативы, на естественные внутренние поверхности можно нанести покрытие, содержащие абразивный материал, для того, чтобы сделать их более шероховатыми, что также служит для облегчения грунтовки системы. На внутренние поверхности можно нанести связующее вещество/вещество для повышения клейкости с целью увеличить пограничный слой текучей среды на этих поверхностях для гидравлической грунтовки системы. Связующие вещества/вещества для повышения клейкости можно наносить на внутренние поверхности самостоятельно или эпоксидное покрытие, пропитанное связующими веществами/веществами для повышения клейкости, может быть нанесено на исходные внутренние поверхности баллона.

Другим способом уменьшения поверхностного слоя на смачиваемых поверхностях баллона и его компонентов является создание определенного профиля (огрубление, т.е. увеличение шероховатости поверхности) исходных или покрытых поверхностей и наложение на эти поверхности антиадгезива, при этом антиадгезив может присутствовать в углублениях на поверхностях, что способствует лучшему удержанию антиадгезива на поверхностях. Например, металлический баллон можно обработать пескоструйным аппаратом и покрыть растительным маслом точно таким же образом, как внутренние поверхности цилиндров двигателей внутреннего сгорания можно хонинговать для того, чтобы в углублениях удерживалось смазочное масло. Еще один способ уменьшения пограничного слоя состоит в использовании пористости некоторых твердых материалов, в этом случае антиадгезив может находится в порах твердого материала и на его поверхностях и может удерживаться в порах за счет капиллярного эффекта. Антиадгезив захватывается в порах, что улучшает удержание антиадгезива в твердом материале и на его поверхностях. Из твердого материала могут быть изготовлены компоненты системы (внутренняя стенка баллона, ограничитель, устройство передачи силы, выпускной канал и т.п.), и твердый пористый материал можно добавить к компонентам системы (покрытие, внутренняя облицовка, плакировка и т.п.). Например, металлический баллон может быть облицован автоматически смазывающейся пропитанной маслом нейлоновой пленкой.

Примерами пористых твердых материалов, у которых антиадгезив заполняет поры и остается на поверхности, могут служить чугунная сковорода, смазанная растительным маслом, автоматически смазывающаяся пропитанная маслом бронза марки Oilite®, автоматически смазывающийся пропитанным маслом нейлон. Можно найти другие примеры пористых материалов, которые позволяют антиадгезиву внедриться в поры и остаться на поверхности, что улучшает эксплуатационные качества и износостойкость объектов.

Поверхности также можно модифицировать для того, чтобы изменить электрическое, термическое и волновое удельное сопротивление этих поверхностей. Например, силиконовую электропроводную консистентную смазку можно нанести на внутренние поверхности баллона для того, чтобы снизить количество энергии, необходимой для передачи электрической энергии в текучую среду и из текучей среды. В тех случаях, когда необходимо подогревать или охлаждать текучую среду внутри баллона, на внутренние поверхности баллона можно нанести термическую силиконовую консистентную смазку для того, чтобы снизить количество энергии, необходимой для передачи тепловой энергии в текучую среду и из текучей среды для того, чтобы лучше охладить или подогревать текучую среду.

Для материалов или текучих сред, подвергаемых акустическому воздействию, на внутренние поверхности баллона можно нанести материал на основе глицерина, создающий акустическую связь, с целью уменьшить энергию, необходимую для передачи энергии акустических волн в материалы или текучие среды и из них с целью перемешивания материала.

Силиконовая диэлектрическая консистентная смазка также может быть нанесена на внутренние поверхности с целью увеличить энергию, необходимую для передачи электрической энергии в текучую среду в баллоне и из текучей среды, с целью лучше изолировать текучую среду от воздействия статического электричества или других зарядов. В качестве альтернативы, на внутренние поверхности можно нанести теплоизоляционный материал с тем, чтобы увеличить энергию, необходимую для передачи тепловой энергии в текучую среду и из текучей среды и лучше изолировать текучую среду от охлаждения и нагревания. В материалах, перемешиваемых акустическим способом, акустический вязкоупругий полимерный материал можно нанести на внутренние поверхности с тем, чтобы увеличить энергию, необходимую для передачи энергии акустических волн в материалы из материалов с тем, чтобы лучше изолировать эти материалы от перемещения.

На внутренние поверхности в многократно заполняемом баллоне можно нанести другие материалы с целью изменить физические свойства этих поверхностей. Например, некоторые добавки будут уменьшать вытекание из баллона материалов и текучих сред или проникновение их в баллон. На внутренние поверхности из пластика можно нанести барьерное покрытие с тем, чтобы уменьшить проникновение газов через поверхности из пластика с целью не допустить или уменьшить поступление в баллон воздуха и газов, которые могут вызвать сокращение срока хранения материалов и текучих сред в баллоне.

Данное изобретение повышает к.п.д. по энергии и другие эксплуатационные характеристики системы, включающей многократно заполняемый баллон, при перегрузке материалов и текучих сред. Воздействуя на пограничные слои между внутренними поверхностями и материалами и текучими средами, данное изобретение использует тот факт, что геометрические поверхности между ними имеют относительно большие площади и то, что воздействие, которое изобретение оказывает на пограничные слои на этих поверхностях описывается экспоненциальной зависимостью (от площади).