Область техники

Настоящее изобретение в целом относится к топливным системам в двигателях внутреннего сгорания.

Уровень техники и сущность изобретения

Системы управления топливоподкачивающим насосом используют в разных целях, в том числе для управления парами, управления давлением впрыска, управления температурой и смазки. В одном из примеров топливоподкачивающий насос выполнен с возможностью подачи топлива в топливный насос высокого давления, обеспечивающий высокое давление впрыска для форсунок непосредственного впрыска в двигателе внутреннего сгорания. Топливный насос высокого давления может обеспечивать высокое давление впрыска путем подачи топлива под высоким давлением в топливную рампу, с которой соединены форсунки непосредственного впрыска. В топливной рампе может быть установлен датчик давления топлива для измерения давления в топливной рампе, на котором могут базироваться различные аспекты работы двигателя, такие как впрыск топлива. Ухудшение состояния датчика давления в топливной рампе и/или топливоподкачивающего насоса может вызвать отклонение давления в топливной рампе от требуемого или ожидаемого значения, что, в свою очередь, может привести к впрыску нежелательного количества топлива, что ухудшит работу двигателя.

В патенте США №7832375 раскрыты системы и способы решения проблемы неопределенности давления топлива во время пуска двигателя. В частности, может быть установлено, что ухудшилось состояние датчика давления в топливной рампе, если давление в топливной рампе по показаниям датчика отклоняется от расчетного давления в топливной рампе на заранее заданное значение. В некоторых примерах расчетное давление в топливной рампе определяют на основе давления топливоподкачивающего насоса. В ответ на определение того, что датчик давления в топливной рампе работает в ухудшенном состоянии, давление в топливной рампе могут увеличивать путем соответствующего использования топливных насосов высокого и низкого давления.

Авторы настоящего изобретения выявили недостаток, связанный с вышеуказанным подходом. При некоторых условиях разница между давлением в топливной рампе, измеренным с помощью датчика давления в топливной рампе, и расчетным давлением в топливной рампе может быть следствием ухудшения состояния топливоподкачивающего насоса, вместо ухудшения состояния датчика давления в топливной рампе или дополнительно к ухудшению состояния датчика давления в топливной рампе. Ухудшение работы клапана сброса давления также может влиять на такого рода разницу. Эта разница может проявляться, например, когда измеренное давление в топливной рампе меньше расчетного давления в топливной рампе на пороговое значение. Таким образом, разница между измеренным и расчетным давлениями в топливной рампе может быть интерпретирована неправильно, что может привести к принятию мер, не соответствующих действительной причине возникновения указанной разницы.

К одному подходу, по меньшей мере частично устраняющему вышеуказанные недостатки, относится способ использования топливной системы, содержащий сообщение импульса топливному насосу в ответ на регистрацию того, что давление топливоподкачивающего насоса соответствует давлению топливных паров, прекращение сообщения импульса в ответ на регистрацию того, что давление топливоподкачивающего насоса соответствует контрольной точке давления сброса, и указание на ухудшение состояния топливной системы, если зарегистрированное давление топливоподкачивающего насоса отклоняется от ожидаемого давления топливоподкачивающего насоса, включая различение ухудшения состояния топливного насоса, датчика давления топлива пониженного давления, датчика давления в топливной рампе и клапана сброса давления.

В более конкретном примере ожидаемое давление топливоподкачивающего насоса определяют на основе напряжения, подаваемого на топливоподкачивающий насос, и расхода топлива.

В соответствии с другим аспектом этого примера ожидаемое давление топливоподкачивающего насоса является давлением топливных паров.

В соответствии с еще одним аспектом этого примера ожидаемое давление топливоподкачивающего насоса является контрольной точкой давления сброса, а указание на ухудшение состояния топливной системы содержит установление факта отказа датчика давления топлива пониженного давления, датчика давления в топливной рампе и/или клапана сброса давления, если зарегистрированное давление топливоподкачивающего насоса превышает контрольную точку давления сброса, и установление факта отказа датчика давления в топливной рампе, датчика давления топлива пониженного давления, клапана сброса давления и/или топливного насоса, если зарегистрированное давление топливоподкачивающего насоса ниже контрольной точки давления сброса.

Таким образом, причина ухудшения состояния топливной системы может быть однозначно идентифицирована и скомпенсирована. Следовательно, эти действия обеспечивают достижение технического результата.

Вышеприведенные преимущества и другие преимущества и признаки настоящего описания будут легко понятными из нижеследующего подробного описания при рассмотрении отдельно или во взаимосвязи с прилагаемыми чертежами.

Следует понимать, что вышеприведенное краткое описание служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно. Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный предмет изобретения не ограничен вариантами осуществления, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

Краткое описание чертежей

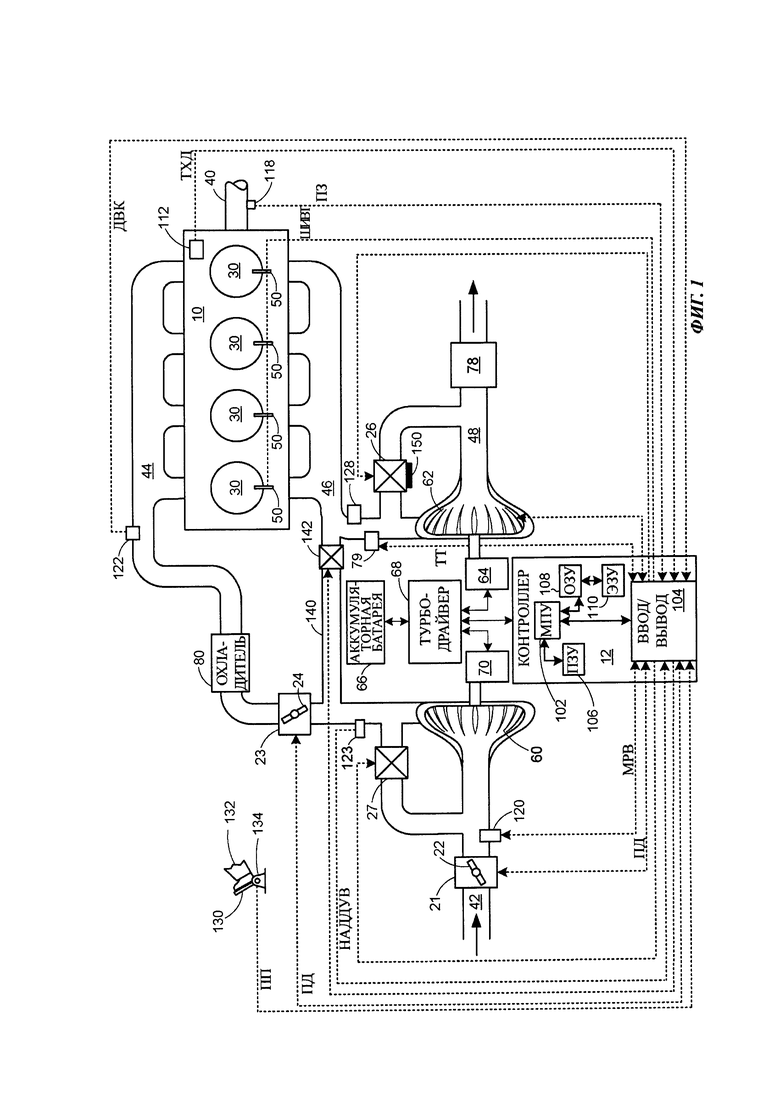

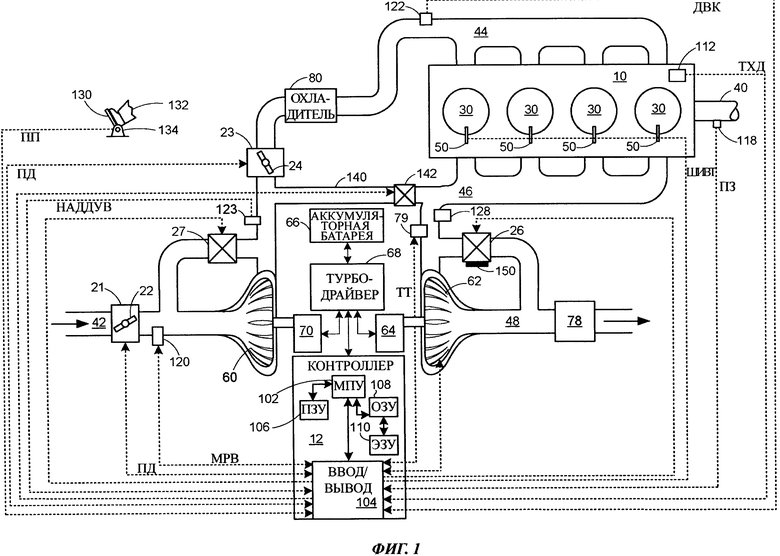

На ФИГ. 1 представлено схематическое изображение, иллюстрирующее пример двигателя.

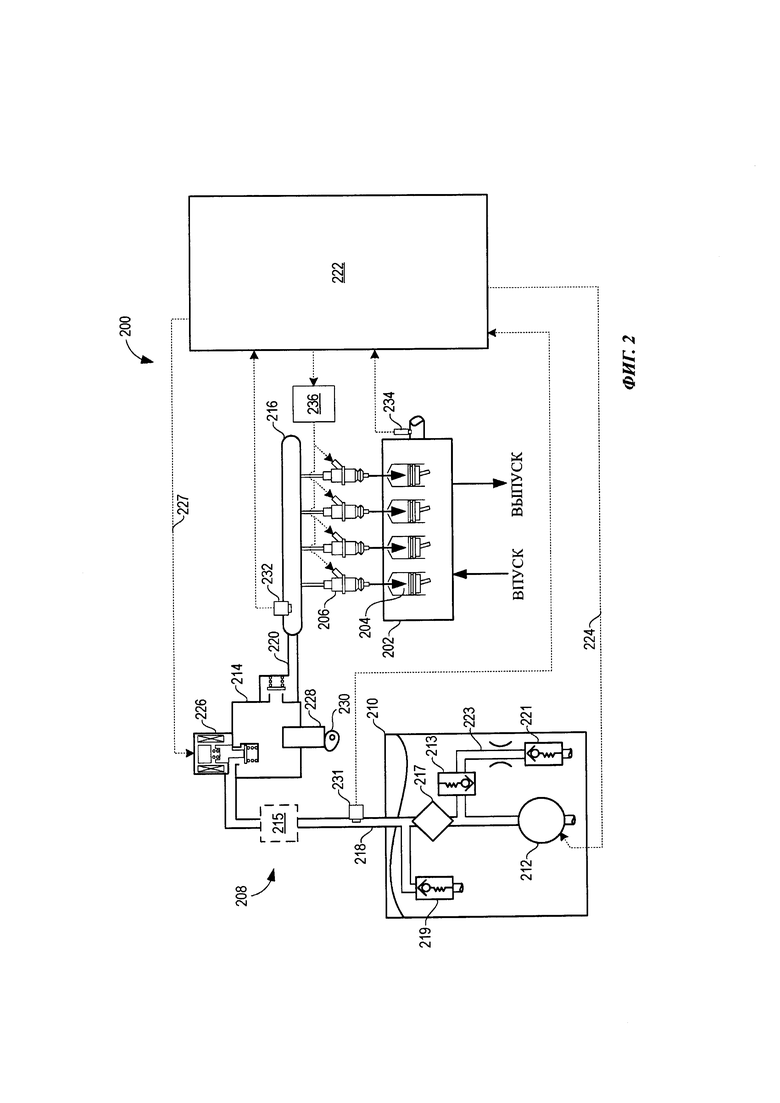

На ФИГ. 2 проиллюстрирована система двигателя с непосредственным впрыском.

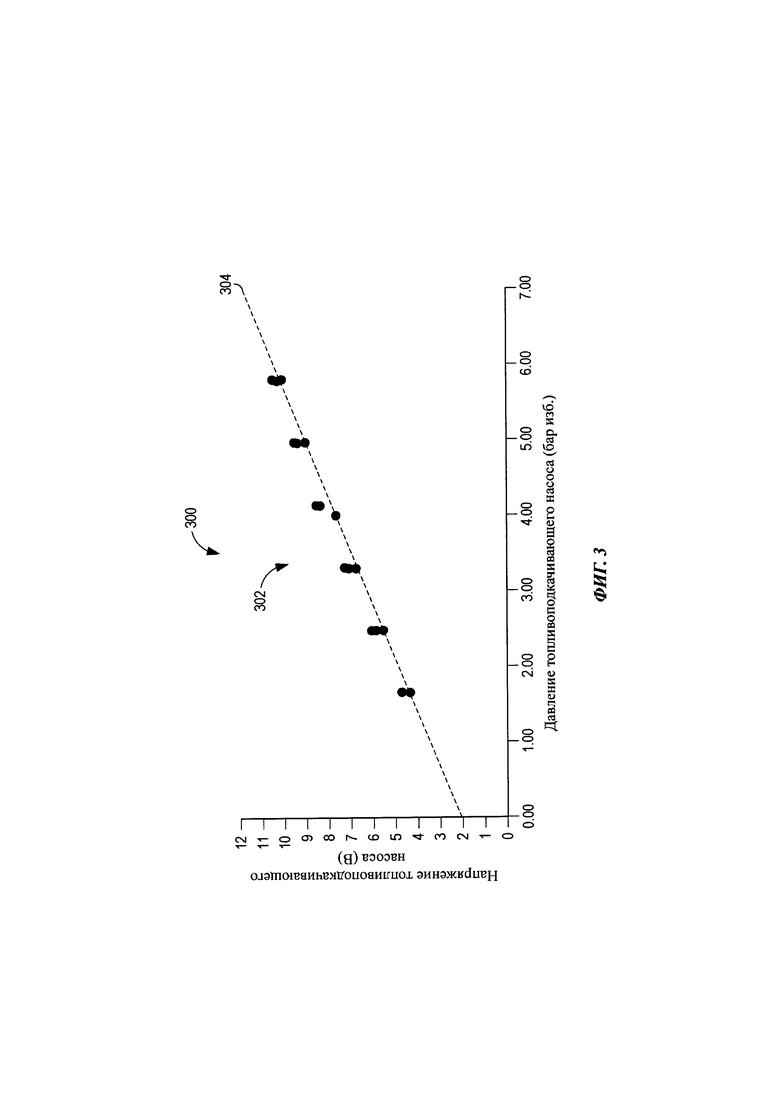

На ФИГ. 3 представлен график, иллюстрирующий напряжение топливоподкачивающего насоса в зависимости от давления топливоподкачивающего насоса.

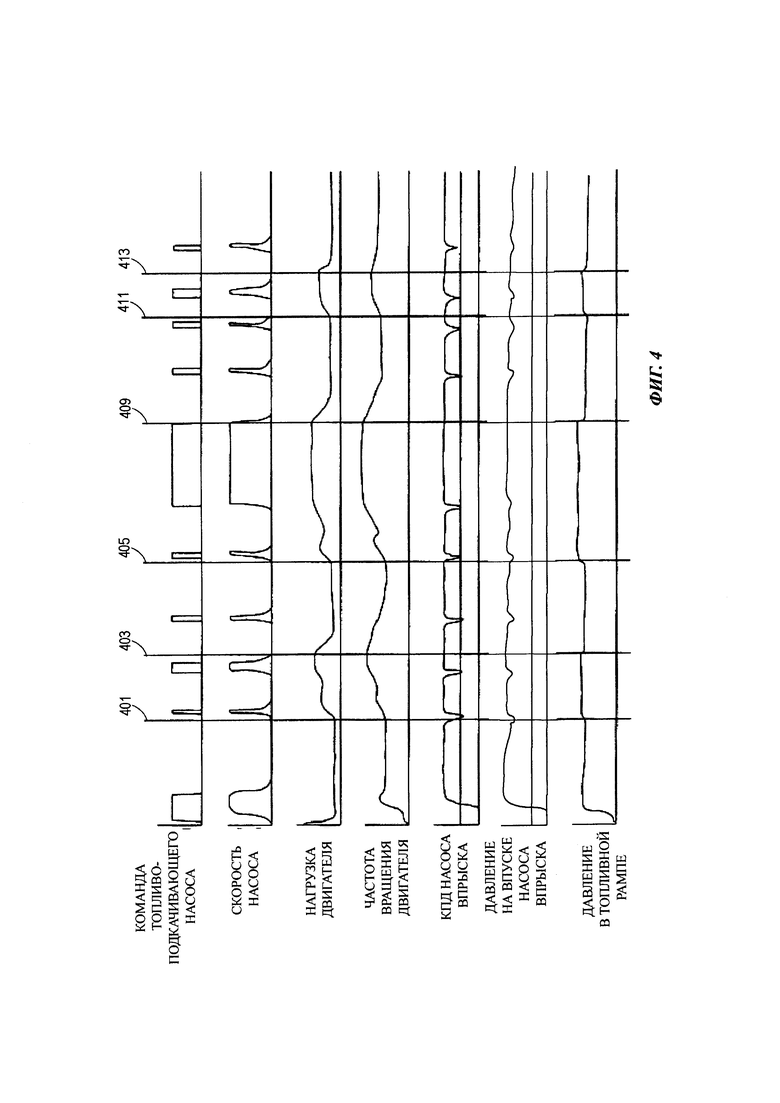

На ФИГ. 4 представлена временная диаграмма типичных целевых сигналов при использовании топливоподкачивающего насоса в соответствии с прерывистым режимом работы.

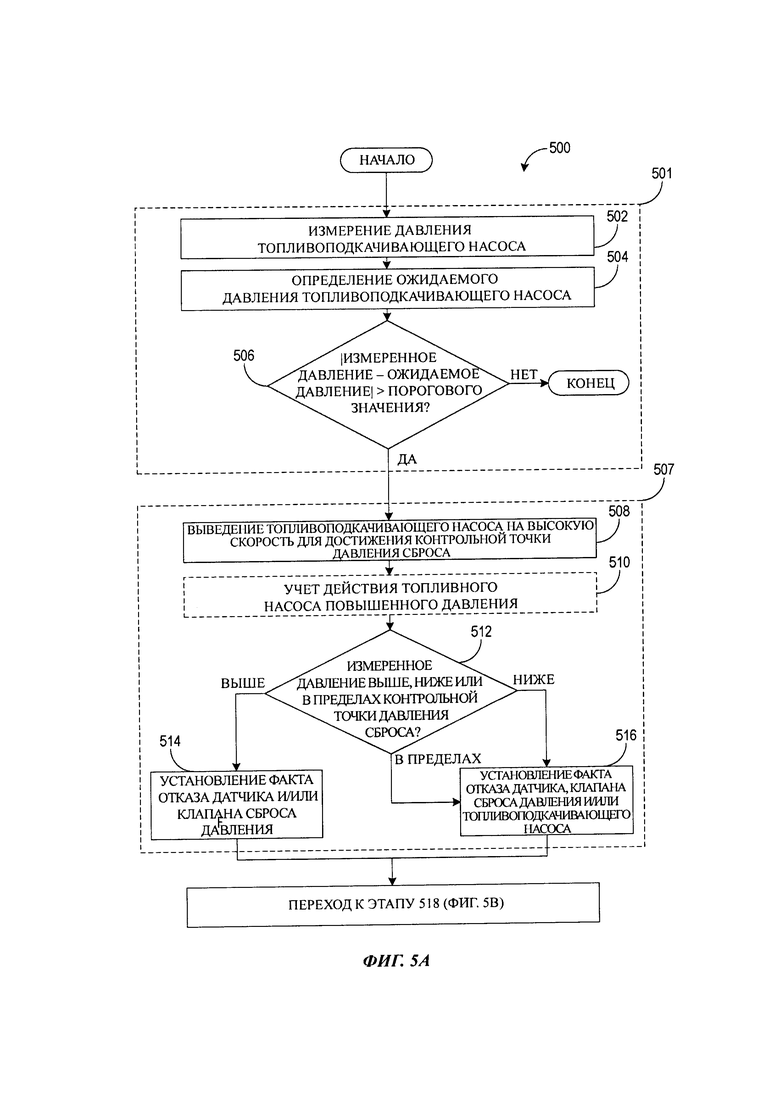

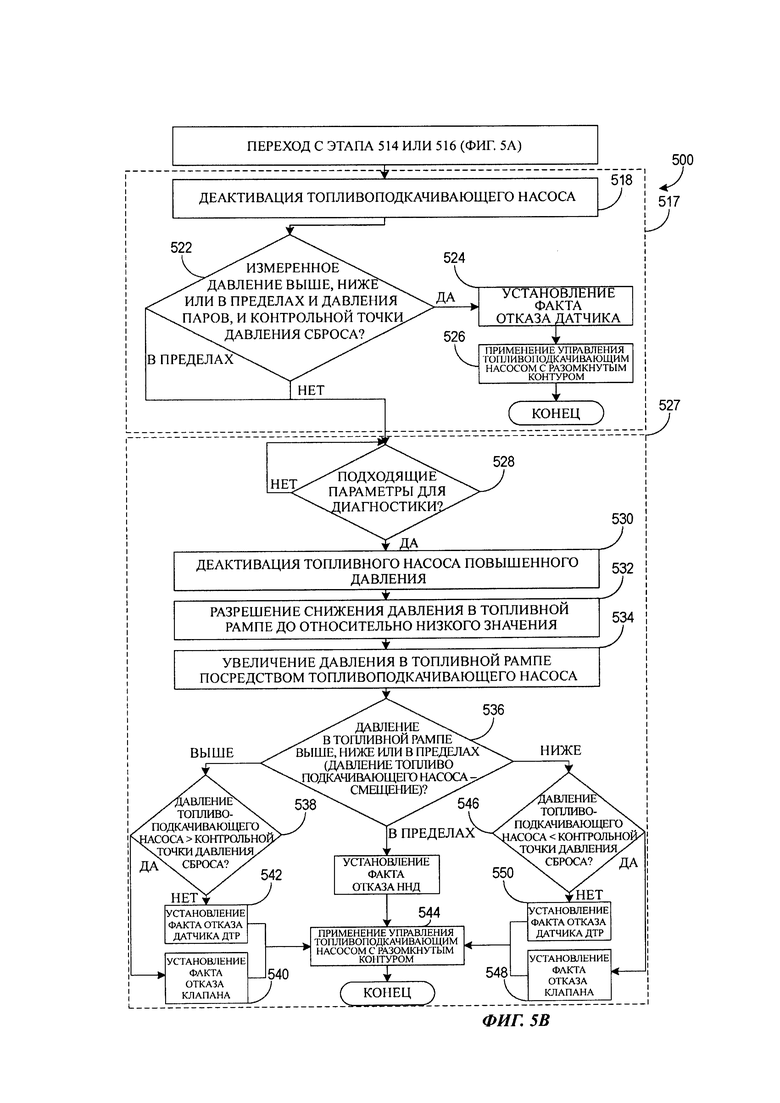

На ФИГ. 5А и 5В представлена блок-схема, иллюстрирующая алгоритм идентификации ухудшения состояния топливной системы.

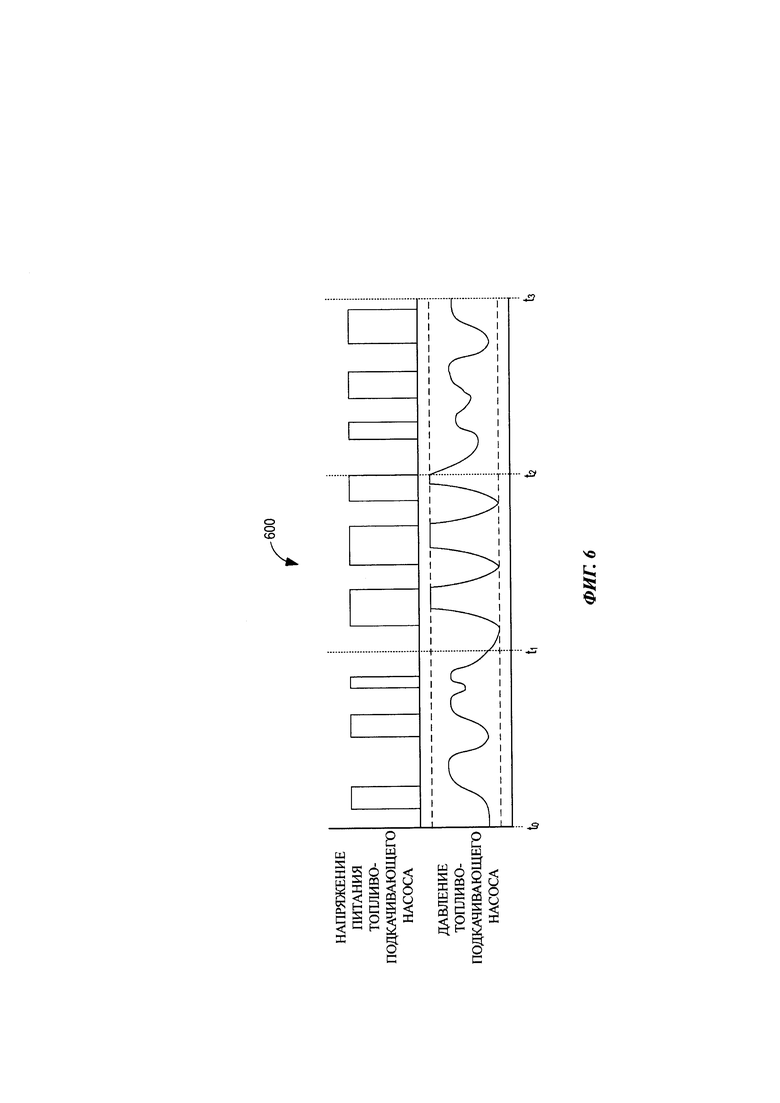

На ФИГ. 6 представлена временная диаграмма, иллюстрирующая работу топливной системы в диагностическом режиме и в недиагностическом режиме.

Осуществление изобретения

В некоторых двигателях внутреннего сгорания используют топливные системы, в которых топливный насос низкого давления (НД) осуществляет забор топлива под давлением из топливного бака и передачу топлива под давлением в топливный насос высокого давления (ВД), который далее может увеличивать давление топлива под давлением до уровня, достаточного для непосредственного впрыска топлива в цилиндры двигателя. Топливный насос НД может называться топливоподкачивающим насосом, а топливный насос ВД может называться насосом непосредственного впрыска (НВ). В этом примере топливный насос ВД может подавать топливо под высоким давлением в топливную рампу, с которой соединено множество топливных форсунок, выполненных с возможностью непосредственного впрыска топлива. С топливной рампой также может быть соединен датчик давления топлива для обеспечения возможности измерения давления топлива в топливной рампе. Впрыском топлива топливными форсунками могут управлять на основе измеренного давления в топливной рампе.

При некоторых условиях давление топлива, указываемое датчиком давления в топливной рампе, может отклоняться от ожидаемого давления топлива. Ожидаемое давление топлива могут определять на основе множества эксплуатационных параметров (например, напряжения питания топливоподкачивающего насоса, расхода топлива), как подробнее описано ниже. Отклонение может быть вызвано ухудшением состояния датчика давления в топливной рампе. Существуют различные подходы к идентификации ухудшения состояния датчика давления топлива на основе отклонения измеренного давления в топливной рампе от ожидаемого давления в топливной рампе и к компенсации ухудшения состояния, например, путем изменения работы топливных насосов низкого и высокого давления.

Отклонение измеренного давления в топливной рампе от ожидаемого давления топлива может происходить вследствие причин, отличных от ухудшения состояния датчика давления в топливной рампе, однако эту возможную ситуацию не учитывают в рамках вышеуказанных подходов. Альтернативно или дополнительно к ухудшению состояния датчика, отклонение может происходить, например, вследствие ухудшения состояния топливоподкачивающего насоса и/или ухудшения состояния клапана сброса давления.

Таким образом, предложены различные способы идентификации ухудшения состояния топливной системы. В соответствии с одним вариантом осуществления изобретения способ использования топливной системы содержит сообщение импульса топливному насосу в ответ на регистрацию того, что давление топливоподкачивающего насоса соответствует давлению топливных паров, прекращение сообщения импульса в ответ на регистрацию того, что давление топливоподкачивающего насоса соответствует контрольной точке давления сброса, и указание на ухудшение состояния топливной системы, если зарегистрированное давление топливоподкачивающего насоса отклоняется от ожидаемого давления топливоподкачивающего насоса, включая различение ухудшения состояния топливного насоса, датчика давления топлива пониженного давления, датчика давления в топливной рампе и клапана сброса давления. На ФИГ. 1 представлено схематическое изображение, иллюстрирующее пример двигателя, на ФИГ. 2 проиллюстрирована система двигателя с непосредственным впрыском, на ФИГ. 3 представлен график, иллюстрирующий напряжение топливоподкачивающего насоса в зависимости от давления топливоподкачивающего насоса, на ФИГ. 4 представлена диаграмма типичных целевых сигналов при использовании топливоподкачивающего насоса в соответствии с прерывистым режимом работы, на ФИГ. 5А и 5В представлена блок-схема, иллюстрирующая алгоритм идентификации ухудшения состояния топливной системы, и на ФИГ. 6 представлена диаграмма, иллюстрирующая работу топливной системы в диагностическом режиме и в недиагностическом режиме. Двигатели, представленные на ФИГ. 1 и 2, содержат контроллеры, выполненные с возможностью осуществления способа, проиллюстрированного на ФИГ. 5А и 5В.

На ФИГ. 1 представлено схематическое изображение, иллюстрирующее пример двигателя 10, который может быть использован как часть движительной системы автомобиля. Двигатель 10 показан с четырьмя цилиндрами 30. Тем не менее, в соответствии с настоящим изобретением может быть использовано другое количество цилиндров. Двигателем 10 можно управлять, по меньшей мере частично, с помощью системы управления, содержащей контроллер 12, и с помощью входных данных от водителя 132 автомобиля через устройство 130 ввода. В этом примере устройство 130 ввода содержит педаль акселератора и датчик 134 положения педали для создания пропорционального сигнала положения педали (ПП). Каждая камера 30 сгорания (например, цилиндр) двигателя 10 может содержать стенки камеры сгорания с расположенным внутри нее поршнем (не показан). Поршни могут быть соединены с коленчатым валом 40 с возможностью преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Коленчатый вал 40 может быть соединен по меньшей мере с одним приводным колесом автомобиля через промежуточную трансмиссионную систему (не показана). Дополнительно, мотор стартера может быть соединен с коленчатым валом 40 через маховик для обеспечения возможности пуска двигателя 10.

В камеры 30 сгорания может поступать приточный воздух из впускного коллектора 44 через впускной канал 42, а отработавшие газы, выделяющиеся при горении, могут выходить через выпускной канал 48. Впускной коллектор 44 и выпускной коллектор 46 могут селективно сообщаться с камерой 30 сгорания через соответствующие впускные клапаны и выпускные клапаны (не показаны). В соответствии с некоторыми вариантами осуществления камера 30 сгорания может содержать два или более впускных клапанов и/или два или более выпускных клапанов.

Топливные форсунки 50 показаны в прямом соединении с камерой 30 сгорания для непосредственного впрыска в нее топлива пропорционально ширине импульса впрыска топлива (ШИВТ), полученного от контроллера 12. Таким образом, топливные форсунки 50 обеспечивают так называемый непосредственный впрыск топлива в камеру 30 сгорания. Топливная форсунка может быть установлена, например, в боковой стороне камеры сгорания или в верхней стороне камеры сгорания. Топливо в топливную форсунку 50 могут подавать с помощью топливной системы (не показана), содержащей топливный бак, топливный насос и топливную рампу. Пример топливной системы, которую можно использовать вместе с двигателем 10, описан ниже со ссылкой на ФИГ. 2. В соответствии с некоторыми вариантами осуществления камеры 30 сгорания могут, альтернативно или дополнительно, содержать топливную форсунку, расположенную во впускном коллекторе 44, в конфигурации, обеспечивающей то, что известно как распределенный впрыск топлива во впускные каналы выше по потоку от каждой камеры 30 сгорания.

Впускной канал 42 может содержать дроссели 21 и 23, имеющие дроссельные заслонки 22 и 24 соответственно. В этом конкретном примере положение дроссельных заслонок 22 и 24 можно изменять с помощью контроллера 12 посредством сигналов, подаваемых на привод, относящийся к дросселям 21 и 23. В одном из примеров приводы могут представлять собой электрические приводы (например, электродвигатели) в конфигурации, обычно называемой электронным управлением дросселем (ЭУД). Таким образом, дроссели 21 и 23 можно приводить в действие для изменения подачи приточного воздуха в камеру 30 сгорания между другими цилиндрами двигателя. Данные о положении дроссельных заслонок 22 и 24 могут быть переданы в контроллер 12 посредством сигнала положения дросселя (ПД). Впускной канал 42 может дополнительно содержать датчик 120 массового расхода воздуха, датчик 122 давления воздуха в коллекторе и датчик 123 давления на впуске дросселя для подачи в контроллер 12 соответствующих сигналов МРВ (массового расхода воздуха) и ДВК (давления воздуха в коллекторе).

В выпускной канал 48 из цилиндров 30 могут поступать отработавшие газы. Датчик 128 отработавших газов показан в соединении с выпускным каналом 48 выше по потоку от турбины 62 и устройства 78 контроля выбросов. Датчик 128 может быть выбран из различных подходящих датчиков для обеспечения показания воздушно-топливного отношения в отработавших газах, таких как, например, линейный датчик кислорода или УДКОГ (универсальный или широкодиапазонный датчик кислорода в отработавших газах), двухрежимный датчик кислорода или ДКОГ (датчик кислорода в отработавших газах), датчики оксидов азота (OA), углеводородов (НС) или монооксида углерода (СО). Устройство 78 контроля выбросов может представлять собой трехкомпонентный каталитический нейтрализатор (ТКН), уловитель оксидов азота (OA), различные прочие устройства контроля выбросов или их сочетания.

Температуру отработавших газов можно измерять с помощью одного или более датчиков температуры (не показаны), расположенных в выпускном канале 48. Альтернативно, температуру отработавших газов можно определять на основе рабочих параметров двигателя, таких как частота вращения, нагрузка, воздушно-топливное отношение (ВТО), запаздывание зажигания и т.д.

Контроллер 12 показан на ФИГ. 1 в виде микрокомпьютера, содержащего микропроцессорное устройство (МПУ) 102, порты 104 устройства ввода/вывода, электронный носитель для исполняемых программ и калибровочных значений, показанный в данном конкретном примере в виде чипа 106 постоянного запоминающего устройства (ПЗУ), оперативное запоминающее устройство (ОЗУ) 108, энергонезависимое запоминающее устройство (ЭЗУ) 110 и шину данных. Контроллер 12 выполнен с возможностью получения различных сигналов от датчиков, соединенных с двигателем 10, в дополнение к описанным выше сигналам, в том числе показаний массового расхода воздуха (МРВ) от датчика 120 массового расхода воздуха; показаний температуры хладагента двигателя (ТХД) от датчика 112 температуры, показанного схематически в одном месте внутри двигателя 10; сигнала профиля зажигания (ПЗ) от датчика 118 на эффекте Холла (или другого типа), соединенного с коленчатым валом 40; данных о положении дросселя (ПД) от датчика положения дросселя, как указано выше; и сигнала абсолютного давления воздуха в коллекторе (ДВК) от датчика 122, как указано выше. На основе сигнала ПЗ контроллер 12 может генерировать сигнал частоты вращения двигателя (ЧВД). Сигнал давления воздуха в коллекторе (ДВК) от датчика давления в коллекторе может быть использован для индикации вакуума или давления во впускном коллекторе 44. Следует обратить внимание на возможность использования указанных выше датчиков в различных сочетаниях, таких как датчик МРВ без датчика ДВК, или наоборот. Во время работы на стехиометрической смеси датчик ДВК может выдавать показания крутящего момента двигателя. Дополнительно, этот датчик вместе с зарегистрированной частотой вращения двигателя может предоставлять оценочные данные о количестве смеси (в том числе воздуха), подаваемой в цилиндр. В одном примере датчик 118, который также используют в качестве датчика частоты вращения двигателя, может генерировать заранее заданное количество равноудаленных импульсов на каждый оборот коленчатого вала 40. В некоторых примерах постоянное запоминающее устройство 106 электронного носителя может быть запрограммировано с помощью машиночитаемых данных, представляющих собой инструкции, выполняемые процессором 102, для осуществления способов, раскрываемых ниже, а также других вариантов, предусмотренных, но конкретно не перечисленных.

Двигатель 10 может дополнительно содержать компрессионное устройство, такое как турбонагнетатель или нагнетатель, содержащий, по меньшей мере, компрессор 60, установленный на впускном коллекторе 44. В случае с турбонагнетателем компрессор 60 может по меньшей мере частично приводиться в действие турбиной 62 посредством, например, вала или другого соединительного приспособления. Турбина 62 может быть установлена на выпускном канале 48 и может сообщаться с протекающими через него отработавшими газами. Компрессор может приводиться в действие различными средствами. В случае с нагнетателем, компрессор 60 может, по меньшей мере, частично приводиться в действие двигателем и/или электрической машиной и может не содержать турбину. Следовательно, степень сжатия применительно к одному или более цилиндрам двигателя посредством турбонагнетателя или нагнетателя может регулироваться контроллером 12. В некоторых случаях турбина 62 может приводить в действие, например, электрический генератор 64, для обеспечения питания аккумуляторной батареи 66 посредством турбодрайвера 68. Питание от аккумуляторной батареи 66 затем могут использовать для приведения в действие компрессора 60 посредством двигателя 70. Дополнительно, во впускном коллекторе 44 может быть расположен датчик 123 для передачи в контроллер 12 сигнала НАДДУВ.

Дополнительно, выпускной канал 48 может содержать регулятор 26 давления наддува для отвода отработавших газов от турбины 62. В соответствии с некоторыми вариантами осуществления изобретения регулятор 26 давления наддува может быть многоступенчатым, например, двухступенчатым регулятором давления наддува, где первая ступень выполнена с возможностью управления давлением наддува, а вторая ступень выполнена с возможностью увеличения теплового потока, поступающего в устройство 78 контроля выбросов. Регулятор 26 давления наддува могут приводить в действие посредством привода 150, который может представлять собой, например, электрический привод, такой как электродвигатель, хотя также могут рассматриваться и пневматические приводы. Впускной канал 42 может содержать перепускной клапан 27 компрессора, выполненный с возможностью отвода приточного воздуха вокруг компрессора 60. Регулятором 26 давления наддува и/или перепускным клапаном 27 компрессора можно управлять, например, с помощью контроллера 12 посредством приводов (например, привода 150) для открытия, когда требуется более низкое давление наддува.

Впускной канал 42 может дополнительно содержать охладитель 80 наддувочного воздуха (ОНВ) (например, интеркулер) для понижения температуры нагнетаемых при турбонаддуве или наддуве впускных газов. В соответствии с некоторыми вариантами осуществления, охладитель 80 наддувочного воздуха может представлять теплообменник типа «воздух воздух». В соответствии с другими вариантами осуществления, охладитель 80 наддувочного воздуха может представлять собой жидкостный теплообменник.

Дополнительно, в соответствии с раскрываемыми вариантами осуществления система рециркуляции отработавших газов (РОГ) может направлять требуемую часть отработавших газов из выпускного канала 48 во впускной канал 42 через канал 140 РОГ. Объем РОГ, подаваемый во впускной канал 42, может регулироваться контроллером 12 при помощи клапана 142 РОГ. Дополнительно, в канале РОГ может быть установлен датчик РОГ, обеспечивающий указание на одно или более из следующего: давления, температуры и концентрации отработавших газов. Альтернативно, РОГ можно управлять с помощью вычисленной величины на основе сигналов от датчика МРВ (выше по потоку), ДВК (впускной коллектор), ТГК (температура газа в коллекторе) и датчика частоты вращения коленчатого вала. Дополнительно, РОГ можно управлять на основе датчика отработавшего O2 и/или датчика приточного кислорода (впускной коллектор). При некоторых условиях систему РОГ можно использовать для регулирования температуры воздушно-топливной смеси в камере сгорания. На ФИГ. 1 показана система РОГ высокого давления, в которой поток РОГ направляют из точки выше по потоку от турбины турбонагнетателя в точку ниже по потоку от компрессора турбонагнетателя. В соответствии с другими вариантами осуществления двигатель может дополнительно или альтернативно содержать в себе систему РОГ низкого давления, в которой поток РОГ направляют из точки ниже по потоку от турбины турбонагнетателя в точку выше по потоку от компрессора турбонагнетателя.

На ФИГ. 2 проиллюстрирована система 200 двигателя с непосредственным впрыском, которая может быть выполнена в качестве движительной системы для автомобиля. Система 200 двигателя содержит двигатель 202 внутреннего сгорания, характеризующийся наличием множества камер сгорания или цилиндров 204. Двигатель 202, например, может представлять собой двигатель 10, показанный на ФИГ. 1. Топливо могут подавать напрямую в цилиндры 204 посредством цилиндровых форсунок 206 непосредственного впрыска. Как схематически показано на ФИГ. 2, в двигатель 202 могут поступать приточный воздух и отработавшие продукты сгоревшего топлива. Двигатель 202 может представлять собой двигатель любого подходящего типа, в том числе бензиновый или дизельный двигатель.

Топливо в двигатель 202 могут подавать посредством форсунок 206 с помощью топливной системы, имеющей общее позиционное обозначение 208. В этом конкретном примере топливная система 208 содержит топливный бак 210 для хранения топлива на автомобиле, топливный насос 212 пониженного давления (например, топливоподкачивающий насос), топливный насос 214 повышенного давления, накопитель 215, топливную рампу 216 и различные топливные каналы 218 и 220. В примере, показанном на ФИГ. 2, по топливному каналу 218 топливо передают из насоса 212 пониженного давления в насос 214 повышенного давления, а по топливному каналу 220 топливо передают из насоса 214 повышенного давления в топливную рампу 216.

Топливный насос 212 пониженного давления могут приводить в действие посредством контроллера 222 (например, контроллера 12, показанного на ФИГ. 1) для подачи топлива в топливный насос 214 повышенного давления через топливный канал 218. Топливный насос 212 пониженного давления может быть выполнен в виде так называемого топливоподкачивающего насоса. В качестве одного примера, топливный насос 212 пониженного давления может представлять собой турбинный (например, центробежный) насос, содержащий электродвигатель (например, постоянного тока) насоса, причем увеличением давления на насосе и/или объемным расходом насоса могут управлять путем изменения электрической мощности, подаваемой на двигатель насоса, в результате чего уменьшается или увеличивается частота вращения двигателя. Например, объемный расход и/или увеличение давления на насосе 212 можно понижать путем снижения электрической мощности, передаваемой на насос, посредством контроллера 222. Объемный расход и/или увеличение давления на насосе 212 можно повышать путем повышения электрической мощности, передаваемой на насос. В качестве одного примера, электрическую мощность, передаваемую на двигатель насоса пониженного давления, могут получать от генератора переменного тока или другого устройства накопления энергии на автомобиле (не показано), в результате чего система управления может управлять электрической нагрузкой, используемой для обеспечения питания насоса пониженного давления. Таким образом, путем изменения напряжения и/или тока, подаваемых на топливный насос пониженного давления, как показано позиционным обозначением 224, контроллер 222 может регулировать расход и давление топлива, относящиеся к топливному насосу 214 повышенного давления и, в конечном счете, к топливной рампе. Дополнительно к обеспечению давления впрыска для форсунок 206 непосредственного впрыска насос 212 может обеспечивать давление впрыска для одной или более топливных форсунок распределенного впрыска (не показаны на ФИГ. 2) в соответствии с некоторыми вариантами реализации.

Топливный насос 212 низкого давления может быть соединен с возможностью гидравлического сообщения с фильтром 217, выполненным с возможностью удаления мелких загрязнений, которые могут содержаться в топливе, что может привести к повреждению компонентов, взаимодействующих с топливом. Выше по потоку от фильтра 217 может быть расположен с возможностью гидравлического сообщения обратный клапан 213, который может способствовать подаче топлива и поддержанию давления в топливной линии. С обратным клапаном 213 выше по потоку от фильтра 217 податливость канала 218 низкого давления может быть увеличена, так как фильтр может иметь большой физический объем. Кроме того, для ограничения давления топлива в канале 218 низкого давления может быть использован клапан 219 сброса давления (например, касательно производительности топливоподкачивающего насоса 212). Клапан 219 сброса давления может, например, содержать шаровой пружинный механизм, фиксирующийся и герметизирующий при определенном перепаде давления. Установка контрольной точки перепада давления, при которой клапан 219 сброса давления может быть переведен в открытое состояние, может допускать различные подходящие значения; в качестве неограничивающего примера, контрольная точка может составлять 6,4 бар изб. Последовательно с дросселем 223 может быть размещен дроссельный обратный клапан 221 для обеспечения возможности стравливания воздуха и/или топливных паров из топливоподкачивающего насоса 212. В соответствии с некоторыми вариантами осуществления топливная система 208 может содержать один или более (например, последовательность) обратных клапанов, соединенных с возможностью гидравлического сообщения с топливным насосом 212 низкого давления с целью предотвращения обратного затекания топлива выше по потоку от клапанов. В связи с этим, восходящим потоком называется поток топлива, перемещающийся от топливной рампы 216 к насосу 212 низкого давления, а нисходящим потоком называется номинальный поток топлива, направленный от насоса низкого давления к топливной рампе.

Топливным насосом 214 повышенного давления может управлять контроллер 222 для подачи топлива в топливную рампу 216 через топливный канал 220. В качестве одного неограничивающего примера, топливный насос 214 повышенного давления может представлять собой НАСОС ВЫСОКОГО ДАВЛЕНИЯ BOSCH HDP5, в котором используется клапан регулировки расхода (например, регулятор расхода топлива, электромагнитный клапан и др.) 226 для обеспечения возможности изменения полезного объема насоса при каждом ходе насоса посредством системы управления, как показано позиционным обозначением 227. Однако, следует понимать, что могут быть использованы другие подходящие топливные насосы повышенного давления. Топливный насос 214 повышенного давления может приводиться в действие механически двигателем 202, в отличие от топливного насоса 212 пониженного давления, приводимого в действие другим двигателем. Насосный поршень 228 топливного насоса 214 повышенного давления может получать механическое входное воздействие от коленчатого вала двигателя или распределительного вала посредством кулачка 230. Таким образом, насос 214 повышенного давления могут приводить в действие в соответствии с принципом работы одноцилиндрового насоса с кулачковым управлением. Рядом с кулачком 230 может быть расположен датчик (не показан на ФИГ. 2) для обеспечения возможности определения углового положения кулачка (например, от 0 до 360 градусов), данные о котором могут быть отправлены в контроллер 222. В некоторых примерах топливный насос 214 повышенного давления может подавать топливо в форсунки 206 под достаточно высоким давлением. Поскольку форсунки 206 могут быть выполнены в виде топливных форсунок непосредственного впрыска, топливный насос 214 повышенного давления может называться топливным насосом непосредственного впрыска (НВ).

На ФИГ. 2 проиллюстрировано содержание, в качестве опции, накопителя 215, упомянутого выше. В случае, если он предполагается, накопитель 215 может быть расположен ниже по потоку от топливного насоса 212 пониженного давления и выше по потоку от топливного насоса 214 повышенного давления и может быть выполнен с возможностью удержания объема топлива, уменьшающего темп увеличения или уменьшения давления топлива между топливными насосами 212 и 214. Объем накопителя 215 может быть задан таким, чтобы двигатель 202 мог работать в режиме холостого хода в течение заранее заданного периода времени между рабочими интервалами топливного насоса 212 пониженного давления. Например, размеры накопителя 215 могут быть выполнены такими, чтобы при работе двигателя 202 в режиме холостого хода снижение давления в накопителе до уровня, при котором топливный насос 214 повышенного давления не может поддерживать достаточно высокое давление топлива для топливных форсунок 206, длилось одну или более минут. Накопитель 215, таким образом, может предоставлять возможность использования прерывистого режима работы топливного насоса 212 пониженного давления, описанного ниже. В соответствии с другими вариантами осуществления накопитель 215 может по существу представлять собой часть топливного фильтра 217 и топливной линии 218 и, таким образом, может не быть отдельным элементом.

Контроллер 222 может по отдельности приводить в действие каждую из форсунок 206 посредством драйвера 236 впрыска топлива. Контроллер 222, драйвер 236 и другие подходящие контроллеры системы двигателя могут содержать систему управления. Хотя показано, что драйвер 236 находится снаружи контроллера 222, следует понимать, что в других примерах контроллер 222 может содержать драйвер 236 или может быть выполнен с возможностью обеспечения функциональности драйвера 236. Контроллер 222 может содержать дополнительные компоненты, которые не показаны, такие как те, что содержатся в контроллере 12, показанном на ФИГ. 1.

Топливная система 208 содержит датчик 231 давления топлива низкого давления (НД), расположенный на топливном канале 218 между топливоподкачивающим насосом 212 и топливным насосом 214 повышенного давления. В этой конфигурации показания датчика 231 могут быть интерпретированы как данные о давлении топлива топливоподкачивающего насоса 212 (например, о давлении топлива на выпуске топливоподкачивающего насоса) и/или о давлении на впуске топливного насоса повышенного давления. Как подробнее описано ниже, показания датчика 231 можно использовать для оценки работы различных компонентов топливной системы 208. Датчик 231 давления топлива НД также можно использовать для определения, достаточное ли давление топлива обеспечивается для топливного насоса 214 повышенного давления, чтобы топливный насос повышенного давления засасывал жидкое топливо, а не топливные пары, и/или для минимизации средней электрической мощности, подаваемой на топливоподкачивающий насос 212. Следует понимать, что в соответствии с другими вариантами осуществления, где используют систему распределенного впрыска, а не систему непосредственного впрыска, датчик 231 давления топлива НД может измерять как давление топливоподкачивающего насоса, так и впрыск топлива. Дополнительно, хотя показано, что датчик 231 давления топлива НД расположен выше по потоку от накопителя 215, в соответствии с другими вариантами осуществления датчик НД может быть расположен ниже по потоку от накопителя.

Как показано на ФИГ. 2, топливная рампа 216 содержит датчик 232 давления в топливной рампе для передачи в контроллер 222 данных о давлении в топливной рампе. Для передачи в контроллер 222 данных о частоте вращения двигателя может быть использован датчик 234 частоты вращения двигателя. Данные о частоте вращения двигателя могут быть использованы для определения скорости топливного насоса 214 повышенного давления, так как насос 214 приводится в действие механически двигателем 202, например, посредством коленчатого вала или распределительного вала.

В некоторых случаях контроллер 222 может определять ожидаемое или расчетное давление в топливной рампе и сравнивать ожидаемое давление в топливной рампе с измеренным давлением в топливной рампе, зарегистрированным с помощью датчика 232 давления в топливной рампе. В других случаях контроллер 222 может определять ожидаемое или расчетное давление топливоподкачивающего насоса (например, давление топлива на выпуске топливоподкачивающего насоса 212 и/или давление топлива на впуске топливного насоса 214 повышенного давления) и сравнивать ожидаемое давление топливоподкачивающего насоса с измеренным давлением топливоподкачивающего насоса, зарегистрированным с помощью датчика 231 давления топлива НД. Определение и сравнение ожидаемых давлений топлива с соответствующими измеренными давлениями топлива могут выполнять периодически на основе времени с подходящей частотой или на основе событий. В любом случае контроллер 222 может интерпретировать разницу между ожидаемым и измеренным давлениями топлива как указание на ухудшение состояния по меньшей мере одного компонента в топливной системе 208. Как подробнее описано ниже, для идентификации конкретной причины отклонения давления в топливной рампе может быть проведено множество диагностических испытаний, причем в ответ на идентификацию причины могут быть предприняты различные меры.

В соответствии с некоторыми вариантами реализации контроллер 222 может определять ожидаемое давление топливоподкачивающего насоса на основе, частично, работы топливоподкачивающего насоса 212. Конкретно, в отношении вариантов осуществления, в которых топливоподкачивающий насос 212 представляет собой турбинный насос, управляемый двигателем постоянного тока, топливоподкачивающий насос может характеризоваться в высокой степени аффинной взаимосвязью (например, линейной) между напряжением, подаваемым на двигатель топливоподкачивающего насоса, и давлением топливоподкачивающего насоса.

Рассмотрим вкратце ФИГ. 3, на которой представлен график 300, иллюстрирующий напряжение топливоподкачивающего насоса в зависимости от давления топливоподкачивающего насоса. График 300, в частности, показывает в высокой степени аффинную взаимосвязь между напряжением, подаваемым на турбинный топливоподкачивающий насос (например, топливоподкачивающий насос 212), приводимый в действие электродвигателем постоянного тока, и давлением топливоподкачивающего насоса. На графике 300 показаны пример набора данных с позиционным обозначением 302, например, полученного в условиях проведения испытаний, характерных для этого типа топливоподкачивающего насоса, и функция 304, соответствующая этому набору данных. Данные, приведенные на графике 300, выражают минимальный расход топлива при работе двигателя. При увеличении расхода топлива увеличиваются отметки напряжения. Функцию 304 могут хранить в контроллере 222, показанном на ФИГ. 2, и контроллер 222 может иметь доступ к этой функции для передачи данных в топливную систему 208 - например, если известно напряжение, подаваемое на топливоподкачивающий насос 212, его могут подавать в качестве входных данных для этой функции так, чтобы можно было определить ожидаемое или расчетное давление топливоподкачивающего насоса, создаваемое в результате приложения напряжения питания. В другом примере требуемое давление топливоподкачивающего насоса могут обеспечивать по функции 304 так, чтобы можно было получить напряжение топливоподкачивающего насоса, подача которого на топливоподкачивающий насос 212 дает требуемое давление топливоподкачивающего насоса. В частности, функцию 304 можно использовать для определения напряжений топливоподкачивающего насоса, дающих предельные давления топливоподкачивающего насоса, то есть минимальное и максимальное достигаемые давления топливоподкачивающего насоса. Как подробнее описано ниже, эти предельные давления топливоподкачивающего насоса могут быть достигнуты в рамках различных диагностических алгоритмов, используемых для диагностики отказов топливной системы 208. Тем не менее, следует понимать, что минимумы и максимумы давления топливоподкачивающего насоса могут быть ограничены давлением топливных паров и контрольной точкой давления клапана сброса давления соответственно. Кроме того, следует понимать, что значения, приведенные на ФИГ. 3, являются примерными и не подразумевают каких-либо ограничений. Дополнительно, можно получать наборы аналоговых данных и функции, относящиеся к давлению топливоподкачивающего насоса, и иметь к ним доступ для типов топливоподкачивающих насосов, отличных от турбинных топливоподкачивающих насосов, приводимых в действие электродвигателями постоянного тока, в том числе, кроме прочего, объемных насосов и насосов, приводимых в действие бесколлекторными электродвигателями. Такие функции могут предусматривать линейные или нелинейные формы.

Возвращаясь к ФИГ. 2, при определении требуемого давления топливоподкачивающего насоса также может быть учтена работа топливных форсунок 206 и/или топливного насоса 214 повышенного давления. В частности, влияние этих компонентов на давление топливоподкачивающего насоса может быть параметризировано при помощи расхода топлива - например, скорости впрыскивания топлива форсунками 206, которая может быть равной расходу топливоподкачивающего насоса в установившемся режиме. В соответствии с некоторыми вариантами реализации между напряжением топливоподкачивающего насоса, давлением топливоподкачивающего насоса и расходом топлива может быть установлена линейная связь. В качестве неограничивающего примера, эта связь может принимать следующую форму: VLP=C1*РLP+С2*F+С3, где VLP - напряжение топливоподкачивающего насоса, PLP - давление топливоподкачивающего насоса, F - расход топлива, a C1, С2 и С3 - константы, которые могут принимать значения 1,481, 0,026 и 2,147. В этом примере может быть осуществлен доступ к данным об этой связи для определения напряжения питания топливоподкачивающего насоса, при приложении которого достигаются требуемое давление топливоподкачивающего насоса и расход топлива. Данные об этой связи могут храниться (например, в виде справочной таблицы), например, в контроллере 222, и контроллер 222 может иметь доступ к этим данным.

Ожидаемое давление в топливной рампе 216 может быть определено на основе одного или более эксплуатационных параметров - например, может быть использовано одно или более из оценки потребления топлива (например, расход топлива, скорость впрыска топлива), температуры топлива (например, полученной посредством измерения температуры хладагента двигателя) и давления топливоподкачивающего насоса (например, измеренного с помощью датчика 231 давления топлива НД).

Таким образом, путем определения ожидаемого давления топлива вышеописанным образом контроллер 222 может сравнивать ожидаемое давление топлива с соответствующим измеренным давлением топлива и интерпретировать разницу между ожидаемым и измеренным давлениями, превышающую пороговую разницу, как указание на ухудшение состояния топливной системы 208. В частности, измеренное давление в топливной рампе, зарегистрированное с помощью датчика 232 давления в топливной рампе, могут сравнивать с ожидаемым давлением в топливной рампе, а измеренное давление топливоподкачивающего насоса, зарегистрированное с помощью датчика 231 давления топлива НД, могут сравнивать с ожидаемым давлением топливоподкачивающего насоса. Если, например, контроллер 222 определит, что измеренное давление в топливной рампе превышает ожидаемое давление в топливной рампе по меньшей мере на пороговое значение, контроллер может интерпретировать разницу как указание на то, что ухудшилось состояние датчика 232 давления в топливной рампе, так как ухудшение состояния топливного насоса, управляемого двигателем, обычно не приводит к созданию давления, превышающего ожидаемое. В ответ на интерпретацию того, что ухудшилось состояние датчика 232 давления в топливной рампе, контроллер 222 может применить управление с разомкнутым контуром путем получения и подачи напряжения топливоподкачивающего насоса, соответствующего требуемому давлению топливоподкачивающего насоса и расходу топлива. Напряжение топливоподкачивающего насоса может быть получено, например, посредством доступа к вышеописанной связи. В некоторых примерах напряжение топливоподкачивающего насоса могут изменять (например, ограничивать) для предотвращения или уменьшения степени ухудшения состояния других компонентов топливной системы 208, таких как топливоподкачивающий насос 212 и/или связанный с ним двигатель. Этот подход также можно применять в случае, когда измеренное давление топливоподкачивающего насоса превышает ожидаемое давление топливоподкачивающего насоса по меньшей мере на пороговое значение.

Однако, если измеренное давление топливоподкачивающего в топливной рампе меньше ожидаемого давления в топливной рампе по меньшей мере на пороговое значение, контроллеру 222 может не удастся однозначно определить причину ухудшения состояния без дополнительных процедур диагностики, которые могут быть выполнены даже если измеренное давление в топливной рампе превышает ожидаемое давление в топливной рампе по меньшей мере на пороговое значение. Например, причиной разницы между измеренным и ожидаемым давлениями в топливной рампе может быть ухудшение работы датчика 232 давления в топливной рампе и/или ухудшение состояния топливоподкачивающего насоса 212 (например, недополучение давления). Поскольку для выбора напряжения топливоподкачивающего насоса на основе требуемого давления топливоподкачивающего насоса и расхода топлива может быть использовано вышеописанное управление с разомкнутым контуром, могут быть проведены дополнительные процедуры диагностики для однозначной идентификации причины разницы давлений. Идентификация причины может привести к тому, что в дополнение к управлению с разомкнутым контуром будут предприняты альтернативные или дополнительные меры, подробнее описанные ниже. Аналогично, невозможность однозначно выявить причину разницы между измеренным давлением топливоподкачивающего насоса и ожидаемым давлением топливоподкачивающего насоса может возникнуть, если измеренное давление топливоподкачивающего насоса меньше ожидаемого давления топливоподкачивающего насоса по меньшей мере на пороговое значение. Таким образом, в этом случае также могут быть проведены дополнительные процедуры диагностики.

Одна такая дополнительная процедура диагностики может содержать приведение топливоподкачивающего насоса 212 в действие для получения максимального давления топливоподкачивающего насоса и сравнения измеренного давления топливоподкачивающего насоса с контрольной точкой давления клапана сброса давления. В этом примере топливоподкачивающий насос 212 приводят в действие до точки, при которой клапан 219 сброса давления начинает ограничивать давление топливоподкачивающего насоса так, что давление топливоподкачивающего насоса не превышает контрольную точку давления клапана сброса давления. В качестве неограничивающего примера, проиллюстрированного на ФИГ. 3, контрольная точка давления может составлять 6,4 бар изб., при этом работа топливоподкачивающего насоса 212 при напряжении 12 В приведет к максимально достижимому давлению топливоподкачивающего насоса - 6,4 бар изб. Влияние работы топливного насоса 214 повышенного давления на давление топлива может быть учтено путем, например, деактивации топливного насоса повышенного давления при сравнении измеренного давления топливоподкачивающего насоса с контрольной точкой давления клапана сброса давления.

Контроллер 222 может интерпретировать измеренные давления топливоподкачивающего насоса, превышающие контрольную точку клапана сброса давления на пороговое значение, как указание на ухудшение состояния датчика 231 давления топлива НД или ухудшение состояния клапана сброса давления 219 (например, засорение, заедание и т.п.). В обратном же случае контроллер 222 может интерпретировать измеренные давления топливоподкачивающего насоса, падающие ниже контрольной точки клапана сброса давления на пороговое значение, как указание на ухудшение состояния клапана сброса давления 219 (например, клапан открывается при давлении, которое ниже контрольной точки сброса) или ухудшение состояния топливоподкачивающего насоса 212. Поскольку в этом случае может не быть однозначно идентифицирована конкретная причина отклонения измеренного давления топливоподкачивающего насоса от ожидаемого давления топливоподкачивающего насоса, могут быть проведены дополнительные процедуры диагностики.

Одна такая дополнительная процедура диагностики может содержать доведение давления топлива в топливной системе 208 до давления паров, соответствующих топливу в топливной системе, и сравнение измеренного давления топливоподкачивающего насоса с ожидаемым давлением топливных паров. Давление топливных паров является минимальным давлением в топливной системе 208 вследствие присутствия топлива; давление топливных паров может быть достигнуто, например, когда топливный насос 214 повышенного давления начинает засасывать пары или когда топливные форсунки 206 впрыскивают топливо до образования свободного пространства. Для достижения давления топливных паров топливоподкачивающий насос 212 может быть деактивирован на подходящий промежуток времени, пока топливный насос 214 повышенного давления набирает определенный объем топлива (например, 5 куб. см). Объем топлива можно определять на основе податливости топливного трубопровода пониженного давления, исходного давления топлива в топливной системе 208 и ожидаемого давления топливных паров, которые могут быть определены, например, по температуре топлива.

Контроллер 222 может проводить обе вышеописанные процедуры диагностики контрольной точки давления сброса и давления паров, соответственно называемые в настоящем документе «процедурой диагностики максимального давления» и «процедурой диагностики минимального давления». Если после проведения обеих процедур диагностики измеренное давление топливоподкачивающего насоса превышает как контрольную точку давления сброса, так и давление топливных паров на соответствующие пороговые значения, контроллер 222 может определять, что произошел отказ датчика 231 давления топлива НД. В этом случае топливоподкачивающим 212 насосом могут управлять с помощью вышеописанного подхода с разомкнутым контуром. Та же интерпретация может быть сделана при падении измеренного давления топливоподкачивающего насоса ниже - как контрольную точку давления сброса - так и давления топливных паров на соответствующие пороговые значения. Для этого варианта развития событий также может быть применено управление подкачкой топлива с разомкнутым контуром.

Если после применения процедур диагностики максимального и минимального давления измеренное давление топливоподкачивающего насоса падает ниже контрольной точки давления сброса на пороговое значение, но превышает давление топливных паров на пороговое значение, контроллеру 222 может не удастся однозначно определить причину отклонения измеренного давления. Соответственно, могут быть проведены дополнительные процедуры диагностики. Например, дополнительные процедуры диагностики могут содержать деактивацию топливного насоса 214 повышенного давления (например, путем прерывания работы клапана 226) для обеспечения возможности падения давления в топливной рампе до относительно низкого давления топлива (например, давления, близкого к давлению топливных паров) и повышение давления в топливной пампе посредством топливоподкачивающего насоса 212. Эти три действия могут происходить, когда в топливной системе 208 повышается давление до проворачивания коленчатого вала двигателя после охлаждения двигателя 202 до температур окружающей среды; таким образом, указанная процедура диагностики может быть проведена в это время. В этом примере ожидаемое давление в топливной рампе равно давлению топливоподкачивающего насоса за вычетом смещения давления (например, 11 фунт/кв. дюйм). Если измеренное давление в топливной рампе ниже давления топливоподкачивающего насоса за вычетом смещения давления на пороговое значение, контроллер 222 может интерпретировать это отклонение как указание на то, что ухудшилось состояние топливоподкачивающего насоса 212. С другой стороны, если измеренное давление в топливной рампе выше давления топливоподкачивающего насоса за вычетом смещения давления на пороговое значение, контроллер 222 может интерпретировать это отклонение как указание на то, что ухудшилось состояние датчика 231 давления топлива НД. Таким образом, может быть однозначно идентифицирована причина ухудшения состояния топливной системы 208. Поскольку эта процедура диагностики содержит определение как давления в топливной рампе, так и давления топливоподкачивающего насоса, ее также можно использовать для оценки работы датчика 232 давления в топливной рампе (например, для определения, ухудшилось ли состояние датчика давления в топливной рампе).

Для идентификации отказов топливной системы 208 могут быть проведены другие процедуры диагностики. Например, если объемный КПД топливного насоса 214 повышенного давления ниже порогового значения, состояние датчика 231 давления топлива НД можно считать ухудшившимся. В этом случае топливный насос 214 повышенного давления может начать засасывать топливные пары, что будет сопровождаться относительно низким объемным КПД. Эта оценка может быть выполнена перед вышеописанными процедурами диагностики. Альтернативно или дополнительно, напряжение, подаваемое на топливоподкачивающий насос 212, может регулироваться контроллером 222, и может быть определено, произошло ли ожидаемое соответствующее изменение давления в топливной рампе. Указанное регулирование напряжения может быть относительно малым изменением мгновенного напряжения, подаваемого на топливоподкачивающий насос 212, при котором регулируемое напряжение не может быть максимальным или минимальным напряжением (например, напряжениями, соответствующими итоговому давлению топливных паров или контрольной точки давления сброса).

Как сказано выше, содержание накопителя 215 в топливной системе 208 может обеспечить возможность прерывистой работы топливоподкачивающего насоса 212 по меньшей мере при выбранных параметрах. Прерывистая работа топливоподкачивающего насоса 212 может содержать включение и выключение насоса, причем, например, во время периодов выключения скорость насоса снижается до нуля. Прерывистая работа топливоподкачивающего насоса может быть использована для поддержания КПД топливного насоса 214 повышенного давления на требуемом уровне, для поддержания КПД топливоподкачивающего насоса 212 на требуемом уровне и/или для снижения ненужного потребления энергии топливоподкачивающим насосом 212. КПД (например, объемный) топливного насоса 214 повышенного давления может быть по меньшей мере частично параметризирован давлением топлива на его впуске; таким образом, прерывистая работа топливоподкачивающего насоса может быть выбрана в соответствии с этим давлением на впуске, так как это давление может частично обуславливать КПД насоса 214. Давление на впуске топливного насоса 214 повышенного давления можно определять с помощью датчика 231 давления топлива НД или можно получить на основе различных эксплуатационных параметров. В других примерах КПД насоса 214 можно прогнозировать на основе скорости потребления топлива двигателем 202. Длительность работы топливоподкачивающего насоса 212 может быть связана, например, с поддержанием давления на впуске насоса 214 выше давления топливных паров. С другой стороны, топливоподкачивающий насос 212 может быть деактивирован в зависимости от количества топлива (например, объема топлива), нагнетенного в накопитель 215; например, топливоподкачивающий насос может быть деактивирован, когда количество топлива, нагнетенного в накопитель, превышает объем накопителя на заранее заданное количество (например, 20%). В других примерах топливоподкачивающий насос 212 может быть деактивирован, когда давление в накопителе 215 или давление на впуске топливного насоса 214 повышенного давления превышают соответствующие пороговые давления.

В соответствии с некоторыми вариантами реализации режим работы топливоподкачивающего насоса 212 можно выбирать в зависимости от мгновенной частоты вращения и/или нагрузки двигателя 202. Данные о рабочих режимах могут храниться в подходящей структуре данных, такой как справочная таблица, к которой может быть осуществлен доступ путем использования частоты вращения и/или нагрузки двигателя в качестве указателей в структуре данных, которая, например, может храниться в контроллере 222 и к которой может иметь доступ контролер 222. Прерывистый режим работы, в частности, может быть выбран для относительно низких частот вращения и/или нагрузок двигателя. При этих параметрах поток топлива в двигатель 202 относительно низок, и топливоподкачивающий насос 212 может подавать топливо со скоростью, которая выше скорости потребления топлива двигателя. Следовательно, топливоподкачивающий насос 212 может наполнять накопитель 215 и затем отключаться, в то время как двигатель 202 продолжает работать (например, сжигая топливовоздушные смеси) в течение некоторого периода времени, пока не будет возобновлена работа топливоподкачивающего насоса. Возобновление работы топливоподкачивающего насоса 212 приводит к наполнению топливом накопителя 215, из которого топливо подавалось в двигатель 202, пока топливоподкачивающий насос не работал.

При относительно повышенных частотах вращения и/или нагрузках двигателя топливоподкачивающий насос 212 могут приводить в действие для непрерывной работы. В соответствии с одним вариантом осуществления топливоподкачивающий насос 212 работает непрерывно, когда топливоподкачивающий насос не может превысить расход топлива двигателя на некоторое количество (например, 25%), когда насос работает при уровне «включен» коэффициента заполнения (например, 75%) в течение некоторого периода времени (например, 1,5 минуты). Однако, если требуется, уровень коэффициента заполнения «включен», запускающий непрерывную работу топливоподкачивающего насоса, может быть установлен на различные процентные отношения (например, 35%, 40%, 45%, 50%, 55%, 60%, 65%, 70% и др.).

В непрерывном режиме работы топливоподкачивающий насос 212 могут приводить в действие для работы при по существу постоянном напряжении (например, 12 В +/- 0,2 В), или напряжение питания могут модулировать так, чтобы скоростью насоса можно было управлять для подачи требуемого давления на впуск топливного насоса 214 повышенного давления. При модулировании напряжения питания для топливоподкачивающего 212 насоса топливоподкачивающий насос работает непрерывно, без остановок в паузах между импульсами напряжения. Подача последовательности импульсов напряжения с малой скважностью позволяет контроллеру 222 управлять расходом насоса так, чтобы расход топливоподкачивающего насоса по существу соответствовал количеству топлива, впрыскиваемого в двигатель 202. Это действие может быть осуществлено, например, путем задания коэффициента заполнения топливоподкачивающего насоса как функции частоты вращения и нагрузки двигателя. Альтернативно, среднее напряжение питания для топливоподкачивающего насоса 212 в модулированном напряжении можно регулировать в зависимости от количества топлива, подаваемого в двигатель 202. В соответствии с другими вариантами осуществления для подачи тока в топливоподкачивающий насос 212 можно использовать выход с регулируемым током. Количество тока, подаваемого в топливоподкачивающий насос 212, можно регулировать, например, в зависимости от частоты вращения и нагрузки двигателя.

На ФИГ. 4 представлена диаграмма типичных целевых сигналов при использовании топливоподкачивающего насоса в соответствии с прерывистым режимом работы, описанным в настоящей заявке. Топливоподкачивающий насос, работа которого проиллюстрирована на ФИГ. 4, может представлять собой, например, топливоподкачивающий насос 212, показанный на ФИГ. 2.

Хронология сигналов представлена слева направо. По оси X отложено время, а по оси Y - функция, соответствующая изменению каждого отмеченного параметра. Вертикальными меточными линиями 401, 403, 405, 409, 411 и 413 выделены различные целевые моменты времени проиллюстрированной временной диаграммы.

Временная диаграмма начинается в дальнем левом конце ФИГ. 4. В этот момент времени двигатель (например, двигатель 202, показанный на ФИГ. 2) отключен, после чего вскоре происходит холодный пуск (например, двигатель некоторое время не работал, и температура двигателя по существу равна температуре окружающего воздуха). Во время процесса пуска топливоподкачивающий насос получает команду на включение. Топливоподкачивающий насос получает команду на включение для обеспечения надлежащего КПД насоса впрыска и для наполнения накопителя (например, накопителя 215, показанного на ФИГ. 2). Двигатель начинает сжигать топливовоздушные смеси, в результате чего двигатель получает ускорение. По мере увеличения частоты вращения двигателя и стабилизации ее на уровне частоты вращения холостого хода КПД насоса впрыска (например, топливного насоса 214 повышенного давления, показанного на ФИГ. 2) увеличивается, и давление в топливной рампе стабилизируется на уровне, достаточном для поддержания непосредственного впрыска топлива в цилиндры двигателя. Следует отметить, что топливоподкачивающий насос остается включенным даже после достижения КПД насоса впрыска высокого уровня. Это позволяет топливоподкачивающему насосу увеличить давление в накопителе, расположенном ниже по потоку от топливоподкачивающего насоса, и наполнить его.

Топливоподкачивающий насос приводят в действие, пока не заполнится накопитель. Альтернативно, топливоподкачивающий насос могут приводить в действие, пока уровень или объем топлива в накопителе не достигнет заранее заданного значения. Затем его отключают, и скорость топливоподкачивающего насоса снижается до нуля. Пока насос впрыска отключен, топливо продолжает впрыскиваться в цилиндры двигателя. Давление в топливной рампе поддерживается благодаря топливу, нагнетаемому в топливную рампу из накопителя с помощью насоса впрыска. Накопитель подает в насос впрыска топливо под давлением, которое близко к давлению топливных паров или выше давления топливных паров. Как указано выше, давление на впуске насоса впрыска является одним из параметров, с помощью которого может быть активирован топливоподкачивающий насос. В соответствии с другим вариантом осуществления для определения момента времени, когда необходимо активировать топливоподкачивающий насос, используют КПД топливоподкачивающего насоса. Падение КПД топливоподкачивающего насоса указывает на то, что на впуске насоса образовываются топливные пары, и для увеличения КПД насоса впрыска необходимо повысить давление топливоподкачивающего насоса.

Как указано выше, при низких нагрузках и частотах вращения двигателя накопитель может подавать достаточно топлива для работы двигателя на холостом ходу в течение некоторого времени. Количество времени холостого хода между событиями работы топливоподкачивающего насоса связано с объемом накопителя. Однако, следует отметить, что увеличение объема накопителя также может привести к увеличению количества времени, требуемого для заполнения накопителя во время холодного пуска. Соответственно, требуется осуществлять пуск топливоподкачивающего насоса до пуска двигателя.

В момент времени, обозначенный вертикальной меткой 401, начинают увеличиваться частота вращения и нагрузка двигателя. Непосредственно перед этим событием начинают уменьшаться КПД насоса впрыска и давление на впуске топливоподкачивающего насоса. Как указано выше, для определения момента времени повторного пуска топливоподкачивающего насоса можно использовать давление на впуске топливоподкачивающего насоса или КПД насоса впрыска. В одном примере повторный пуск топливоподкачивающего насоса осуществляют, когда давление на впуске топливоподкачивающего насоса достигает заранее заданного уровня. В другом примере повторный пуск топливоподкачивающего насоса осуществляют, когда КПД насоса впрыска достигает заранее заданного уровня. Топливоподкачивающий насос деактивируют после подтверждения, что накопитель заполнен или по меньшей мере наполнен до заранее заданного уровня или объема. Деактивированный топливоподкачивающий насос некоторое время работает на выбеге, после чего останавливается и переходит в режим ожидания повторного пуска.

В процессе работы двигателя на холостом ходу давление в топливной рампе является по существу постоянным, а при увеличении частоты вращения и нагрузки двигателя несколько возрастает. Поскольку с увеличением нагрузки давление в цилиндрах двигателя растет, рост давления в топливной рампе по мере увеличения давления в цилиндрах позволяет впрыскивать топливо в цилиндры двигателя. Далее, рост давления в топливной рампе с повышением частоты вращения двигателя также обеспечивает поступление топлива в цилиндр в рамках определенного угла коленчатого вала. По мере увеличения частоты вращения двигателя количество времени, требуемое для поворота двигателя на данный угол коленчатого вала, уменьшается. Благодаря увеличению давления топлива эквивалентные количества топлива могут впрыскиваться в конкретном диапазоне поворота коленчатого вала, даже несмотря на то, что частота вращения двигателя увеличилась и перешла от одного рабочего параметра двигателя к другому.

Между моментами времени, обозначенными вертикальными метками 401 и 403, постепенно увеличиваются частота вращения и нагрузка двигателя и происходит повторный пуск топливоподкачивающего насоса для восполнения топлива, потраченного из накопителя на впрыск в двигатель. Кроме того, следует отметить, что интервал между пусками топливоподкачивающего насоса уменьшен и что время работы топливоподкачивающего насоса увеличено. Использование двигателя с более высокими частотами вращения и нагрузками увеличивает потребление топлива двигателя и приводит к более быстрому опорожнению накопителя. А поскольку топливо впрыскивается в двигатель, пока заполняется накопитель, на заполнение накопителя с помощью топливоподкачивающего насоса требуется больше времени.

На участке слева от момента времени, обозначенного вертикальной меткой 403, частота вращения и нагрузка двигателя уменьшаются; это уменьшение нагрузки приводит к увеличению времени между интервалами «включен» топливоподкачивающего насоса и уменьшению количества времени, необходимого для заполнения накопителя с помощью топливоподкачивающего насоса. Поскольку более низкие нагрузки двигателя обуславливают меньшее давление впрыска, давление в топливной рампе также уменьшается.

В момент времени, обозначенный вертикальной меткой 405, частота вращения и нагрузка двигателя начинают снова увеличиваться. Сразу после этого происходит повторный пуск топливоподкачивающего насоса для восполнения топлива, потраченного из накопителя. Перед моментом времени, обозначенным меткой 409, происходит повторный пуск топливного насоса в непрерывном режиме работы. В одном примере этот режим активируют путем использования двигателя при уровнях частоты вращения и нагрузки, превышающих заранее заданные. В этом режиме топливоподкачивающий насос продолжает вращаться, при этом его не деактивируют, и его скорость не снижается до нуля. Давление в топливной рампе тоже увеличивается так, что топливо может непосредственно впрыскиваться в цилиндры двигателя во время работы цилиндров при высоких частотах вращения и нагрузках.

Следует отметить, что напряжение команды топливного насоса можно модулировать по частоте и коэффициенту заполнения, что увеличивает или уменьшает КПД топливоподкачивающего насоса без деактивации топливоподкачивающего насоса и снижения скорости насоса до нуля во время непрерывного режима работы. Таким образом, можно регулировать производительность топливоподкачивающего насоса так, чтобы расход топливоподкачивающего насоса по существу соответствовал количеству топлива, впрыскиваемому в двигатель (например, чтобы расход топлива двигателя отличался от расходов топлива топливоподкачивающего насоса в рамках ±10%).

В момент времени, обозначенный вертикальной меткой 409, уменьшают нагрузку двигателя и деактивируют топливоподкачивающий насос. Кроме того, двигатель возвращают в состояние холостого хода, при котором топливоподкачивающий насос работает в прерывистом режиме в зависимости от КПД насоса впрыска или давления на впуске топливоподкачивающего насоса.

Между моментами времени, обозначенными вертикальными метками 411 и 413, частоту вращения и нагрузку двигателя увеличивают. Аналогично интервалу между моментами времени, обозначенными вертикальными метками 401 и 403, время между событиями «включен» топливоподкачивающего насоса уменьшено, а время «включен» топливоподкачивающего насоса увеличено. Опять же, это позволяет с помощью топливоподкачивающего насоса удовлетворять возросшие требования по подаче топлива в двигатель.

После момента, обозначенного вертикальной меткой 413, частота вращения и нагрузка двигателя уменьшаются и двигатель возвращается в режим холостого хода. В режиме холостого хода интервал «отключен» топливоподкачивающего насоса увеличен, а время «включен» топливоподкачивающего насоса уменьшено для соответствия меньшему потреблению двигателем топлива в этих режимах.

Возвращаясь к ФИГ. 2, в соответствии с некоторыми вариантами осуществления продолжительности импульсов воздействия на топливоподкачивающий насос 212 можно выбирать для получения информации о минимальном и максимальном давлениях топлива в топливном канале 218, если требуется, т.е. для получения информации о давлении топливных паров и контрольной точки давления сброса. Таким образом, после импульса «включен» ожидаемое давление в топливном канале 218 (или в другом месте) может стать контрольной точкой давления сброса, а после периода времени, следующего за окончанием импульса «включен» ожидаемое давление становится давлением топливных паров. В соответствии с другими вариантами осуществления топливоподкачивающий насос 212 на заранее заданные периоды времени может быть использован прерывисто, а не в соответствии с такими параметрами как давление или производительность. Например, топливоподкачивающий насос 212 могут приводить в действие в прерывистом импульсном режиме работы на определенный промежуток времени (например, 200 мс) только при обнаружении, что топливным насосом 214 повышенного давления был выпущен пороговый объем топлива (например, 3 куб. см). Топливоподкачивающий насос может быть переведен в режим непрерывной работы при регистрации давления паров на впуске топливного насоса 214 повышенного давления. Альтернативно, режим импульсной прерывистой работы может быть выбран на определенный промежуток времени только при регистрации, что в двигатель 202 впрыснут пороговый объем топлива. В соответствии с некоторыми вариантами реализации при обнаружении паров на топливоподкачивающий насос 212 может быть подан импульс заранее заданной продолжительности, причем импульс заранее заданной продолжительности могут подавать на топливоподкачивающий насос многократно до момента прекращения обнаружения паров. Этот подход может быть реализован, например, посредством управления с разомкнутым контуром.

В описанном в настоящей заявке прерывистом режиме работы топливоподкачивающего насоса может увеличиваться производительность топливоподкачивающего насоса, что, в свою очередь, приводит к экономии топлива соответствующего двигателя. Конкретно, топливоподкачивающий насос 212 в прерывистом режиме может быть использован в зоне повышенной производительности (например, в пределах 90% от номинальной производительности). Эта зона может соответствовать относительно высокой зоне расходов топлива, которые можно достигнуть, используя топливоподкачивающий насос 212. Благодаря использованию топливоподкачивающего насоса 212 в этой зоне можно уменьшить потребление топлива двигателя, так как двигатель будет вырабатывать меньше электроэнергии для работы топливоподкачивающего насоса и, например, потому что, работая при этих параметрах, топливоподкачивающий насос быстрее наполняет накопитель 215. Кроме того, при работе насоса в непрерывном режиме КПД можно повысить путем модуляции напряжения питания, подаваемого на топливоподкачивающий насос 212.

Прерывистый режим работы топливоподкачивающего насоса также можно использовать синергетически - в сочетании с одной или более процедурами диагностики, описанными выше. Например, некоторые, а в соответствии с некоторыми вариантами осуществления и все, импульсы, подаваемые на топливоподкачивающий насос 212 во время прерывистой работы, могут доводить давление топлива в топливном канале 218 (а в некоторых примерах давление на впуске топливного насоса 214 повышенного давления) до контрольной точки давления сброса, заданной клапаном 219 сброса давления. Таким образом, процедура диагностики максимального давления может быть проведена каждый раз, когда такой импульс поступает на топливоподкачивающий насос 212, хотя в некоторых примерах может быть учтено действие топливного насоса 214 повышенного давления. В некоторых примерах импульс могут не подавать на топливоподкачивающий насос 212, пока не будет достигнуто приблизительное значение давления топливных паров. Таким образом, в этих случаях может быть проведена процедура диагностики минимального давления. Кроме того, при каждой подаче импульса на топливоподкачивающий насос может быть проведена процедура диагностики, при которой напряжение питания, подаваемое на топливоподкачивающий насос 212, изменяют до непредельного значения (например, не максимального или минимального напряжения питания) и стремятся к соответствующему изменению давления в топливной рампе. Таким образом, прерывистый режим работы топливоподкачивающего насоса может давать возможность частого проведения этих процедур диагностики, обеспечивая надежный контроль состояния топливной системы 208.

Однако, следует понимать, что варианты осуществления, в соответствии с которыми топливоподкачивающий насос 212 не приводят в действие прерывисто, находятся в пределах объема настоящего описания изобретения. В этом примере из топливной системы 208 может быть исключен накопитель 215, однако при этом могут быть проведены одна или более вышеописанных процедур диагностики, при том что выбранные параметры позволяют их провести.

На ФИГ. 5А и 5В показана блок-схема, иллюстрирующая алгоритм 500 идентификации ухудшения состояния топливной системы. Со ссылкой на ФИГ. 2, алгоритм 500, например, может храниться в контроллере 222 и может выполняться контроллером 222 для идентификации ухудшения состояния топливной системы 208. Обычно алгоритм 500 может содержать один или более диагностических алгоритмов, в которых определяют ожидаемое давление топлива, выводят на ожидаемое давление топлива топливоподкачивающий насос и сравнивают измеренное давление топлива с ожидаемым давлением топлива. По результатам этого сравнения затем может быть идентифицировано ухудшение состояния топливной системы.

Алгоритм 500 может содержать выполнение первой процедуры 501 диагностики, которая может содержать шаги 502, 504 и 506.

На шаге 502 алгоритма измеряют давление топливоподкачивающего насоса в топливной системе, например, с помощью датчика 231 давления топлива НД, показанного на ФИГ. 2.

На шаге 504 алгоритма определяют ожидаемое давление топливоподкачивающего насоса. Ожидаемое давление топливоподкачивающего насоса в топливной системе могут определять в соответствии с типом топливоподкачивающего насоса. Как описано выше, касательно вариантов осуществления, в соответствии с которыми топливоподкачивающий насос представляет собой турбинный насос, приводимый в действие электродвигателем постоянного тока, ожидаемое давление топливоподкачивающего насоса могут определять в соответствии с линейным соотношением, связывающим ожидаемое давление топливоподкачивающего насоса с напряжением питания топливоподкачивающего насоса и расходом топлива. Однако, для других типов топливоподкачивающих насосов могут быть использованы линейные или нелинейные соотношения, и касательно других вариантов осуществления ожидаемое давление топливоподкачивающего насоса могут определять другими способами.

На шаге 506 алгоритма определяют, превышает ли абсолютное значение разницы между измеренным давлением топливоподкачивающего насоса и ожидаемым давлением топливоподкачивающего насоса пороговую разницу. Если эта разница не превышает пороговую разницу («НЕТ»), алгоритм завершается. В этом случае топливной системой можно управлять в номинальном режиме, и работа топливной системы может считаться работой с номинальными параметрами (например, ухудшение состояния топливной системы не идентифицировано). Если указанная разница превышает пороговую разницу («ДА»), алгоритм переходит ко второй процедуре 507 диагностики, которая может содержать шаги 508, 510, 512, 514 и 516. В этом случае может быть сочтено, что произошло ухудшение состояние топливной системы. Следует понимать, что первую процедуру 501 диагностики можно выполнять относительно систематически во время работы двигателя, так как может быть измерено давление топливоподкачивающего насоса и может быть определено ожидаемое давление топливоподкачивающего насоса.

На шаге 508 алгоритма топливоподкачивающий насос выводят на высокую скорость для достижения контрольной точки давления сброса. Другими словами, топливоподкачивающий насос приводят в действие с помощью напряжения, при котором клапан сброса давления ограничивает давление топливоподкачивающего насоса до его контрольной точки давления. Как описано выше, для вариантов реализации, в соответствии с которыми топливоподкачивающий насос приводят в действие с помощью импульсов, выведение топливоподкачивающего насоса на высокую скорость может соответствовать одному или более, или даже всем таким импульсам.

На шаге 510 алгоритма могут, необязательно, учитывать действие топливного насоса повышенного давления (например, топливного насоса непосредственного впрыска) ниже по потоку от топливоподкачивающего насоса. Это может предусматривать учет расхода топлива (например, скорости впрыска топлива) и/или скорости топливного насоса повышенного давления (например, путем определения частоты вращения двигателя) или, в соответствии с некоторыми вариантами осуществления, деактивацию топливного насоса повышенного давления при выбранных параметрах (например, при ОТРЗ).

На шаге 512 алгоритма определяют - выше, ниже, в пределах ли измеренное давление топливоподкачивающего насоса относительно контрольной точки давления сброса. Если измеренное давление топливоподкачивающего насоса выше контрольной точки давления сброса («ВЫШЕ»), на шаге 514 устанавливают факт отказа датчика давления топлива НД, датчика давления в топливной рампе и/или клапана сброса давления. Если измеренное давление топливоподкачивающего насоса ниже контрольной точки давления сброса («НИЖЕ») или в пределах (например, в пределах 0,5 бар изб.) контрольной точки давления сброса («В ПРЕДЕЛАХ»), на шаге 516 устанавливают факт отказа одного или более датчиков давления топлива НД, датчика давления в топливной рампе, клапана сброса давления и топливоподкачивающего насоса. В любом случае алгоритм переходит к третьей процедуре 517 диагностики, которая может содержать шаги 518, 520, 522, 524 и 526. Следует понимать, что определение, осуществляемое на шаге 512, может содержать определение, выше ли или ниже ли измеренное давление топливоподкачивающего насоса контрольной точки давления сброса на соответствующие пороговые значения.

На шаге 518 алгоритма деактивируют топливоподкачивающий насос (например, на топливоподкачивающий насос прекращают подачу импульсов). В некоторых примерах топливоподкачивающий насос деактивируют для достижения давления топливных паров. Например, топливоподкачивающий насос может быть деактивирован на подходящий промежуток времени, пока топливный насос повышенного давления набирает определенный объем топлива (например, 5 куб. см). Объем топлива можно определять на основе податливости топливоподкачивающего насоса, исходного давления топлива в топливной системе и ожидаемого давления топливных паров, которые могут обуславливаться, например, температурой топлива. Давление топливных паров может быть достигнуто, например, когда топливный насос высокого давления начинает засасывать пары или когда топливные форсунки впрыскивают топливо до образования свободного пространства. В некоторых вариантах осуществления, в соответствии с которыми на топливоподкачивающий насос прерывисто подают импульсы, давление топливных паров может достигаться после промежутка времени, следующего за подачей импульса на топливоподкачивающий насос. Этот промежуток времени по существу достаточно длинный для обеспечения снижения давления топлива до давления топливных паров.

На шаге 522 алгоритма определяют, выше/ниже/в пределах ли измеренное давление топливоподкачивающего насоса относительно и давления топливных паров, и контрольной точки давления сброса. Если измеренное давление топливоподкачивающего насоса выше и давления топливных паров, и контрольной точки давления сброса, либо ниже и давления топливных паров, и контрольной точки давления сброса («ДА»), алгоритм переходит к шагу 524, где устанавливают факт отказа датчика давления топлива НД. На шаге 526 алгоритма для компенсации отказа датчика применяют управление топливоподкачивающим насосом с разомкнутым контуром. Это может предусматривать получение сведений о напряжении питания топливоподкачивающего насоса из структуры данных, связывающей напряжения питания топливоподкачивающего насоса с давлениями топливоподкачивающего насоса, возможно в дополнение к другим параметрам, таким как расход топлива. Дополнительно, в некоторых примерах полученные сведения о напряжении питания топливоподкачивающего насоса могут изменять для предотвращения или устранения ухудшения состояния других компонентов топливной системы. После шага 526 алгоритм завершается.

Если измеренное давление топливоподкачивающего насоса не выше, не ниже или в пределах (например, в пределах 0,5 бар изб.) давления топливных паров и контрольной точки давления сброса («НЕТ»), алгоритм переходит к шагу 528 четвертой процедуры 527 диагностики для различения возможных отказов в топливной системе и однозначной идентификации конкретного отказа в топливной системе. Четвертая процедура 527 диагностики может содержать шаги 528, 530, 532, 534, 536, 538, 540 и 542.