Способ относится к электромашиностроению, а именно к контролю электрических машин косвенными методами, в частности, к тяговым электрическим машинам железнодорожного транспорта и может быть использован на локомотиворемонтных предприятиях при ремонте и последующей сборке тяговых электрических машин.

Известны способы контроля и измерений неравномерности воздушных зазоров, преимущественно асинхронных машин, одни из которых базируются на зависимости механических характеристик асинхронных трехфазных двигателей от неравномерности воздушных зазоров [1, 2]. По этим способам о степени неравномерности судят по величине напряжения трогания при холостом ходе, которая определяется начальным пусковым моментом и моментом сопротивления на валу электродвигателя. Эти способы недостаточно точны, так как напряжение трогания зависит от положения ротора в расточке статора, и от состояния подшипников.

Известны другие способы, основаны на явлении электромагнитной индукции [3, 4, 5, 6, 7].

Перечисленные способы основаны на подаче напряжения и импульсов тока на обмотки электрических машин и измерении неравномерности воздушных зазоров, но они недостаточно точны и имеют ограниченную область применения, а именно только для трехфазных асинхронных двигателей.

Известен способ определения неравномерности воздушных зазоров основанный на совместной влиянии эксцентриситета и биения ротора относительно оси вращения [8]. При осуществлении это способа выбирают две базы, относительно которых производят измерения: одну на подвижной массе - роторе испытуемой машины, другую на неподвижной массе - статоре. На выбранных базах устанавливают измерители электромагнитного поля. На одну из фаз машины переменного тока подают регулируемое постоянное напряжение. Устанавливают ток порядка 0,5 от его номинального значения, тем самым обеспечивая линейную зависимость выходного сигнала от изменения воздушного зазора, то есть создают такую напряженность магнитного поля в магнитопроводе, которая находится на линейном участке кривой намагничивания данной магнитной цепи. Приводят во вращение подвижную массу испытуемой электрической машины и измеряют одновременно сигналы с измерителей электромагнитного поля, расположенных на подвижной и неподвижной массах электрической машины. По сопоставлению сигналов, полученных с измерителей, судят о величине и характере неравномерности, а именно: эксцентриситете, вызванном несоосностью оси вращения ротора по отношению к оси расточки статора; эксцентриситете и биении поверхности железа ротора по отношению к оси вращения. Данный способ по отношению к указанным раннее несколько повышает точность контроля воздушных зазоров, но, тем не менее, контроль остается усредненным по всей электрической машине и не известно под какими полюсами воздушный зазор больше или меньше паспортных значений. Кроме того исключена возможность устранения неравномерности воздушных зазоров, так как электрическая машина собрана. Чтобы исправить неравномерность воздушных зазоров, которые влияют на качество коммутации в эксплуатации, придется снова разбирать электрическую машину и искать причины неравномерности зазоров, собирать ее и снова проводить контроль. Для контроля данного способа производят измерения воздушного зазора с помощью пластинчатых щупов, но при этом следует учесть, что величина зазора при значительной длине полюсов (она составляет 500-700 мм у тяговых электрических машин подвижного состава) может меняться в широком диапазоне, а измерения щупами производят у торца машины.

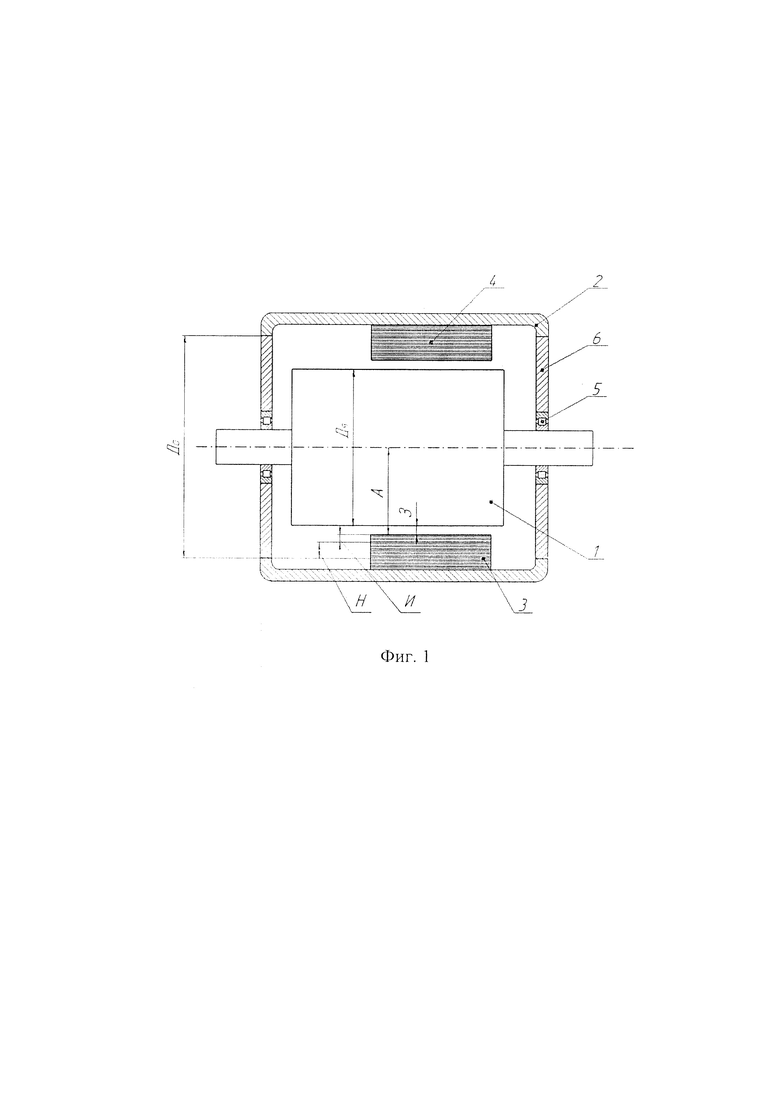

Предлагаемый способ позволяет указанные недостатки исключить, так как контроль проводят перед установкой якоря 1 в остов 2 электрической машины фиг. 1, на котором закреплены главные 3 и дополнительные 4 полюса, якорь вращается в якорных подшипниках 5, закрепленных в подшипниковых щитах 6. Схема определения воздушного зазора представлена см. фиг. 1, а величина подсчитывается по формуле (1):

где А - технологический размер, а Дя - диаметр якоря. Величина технологического размера А определяется по формуле (2):

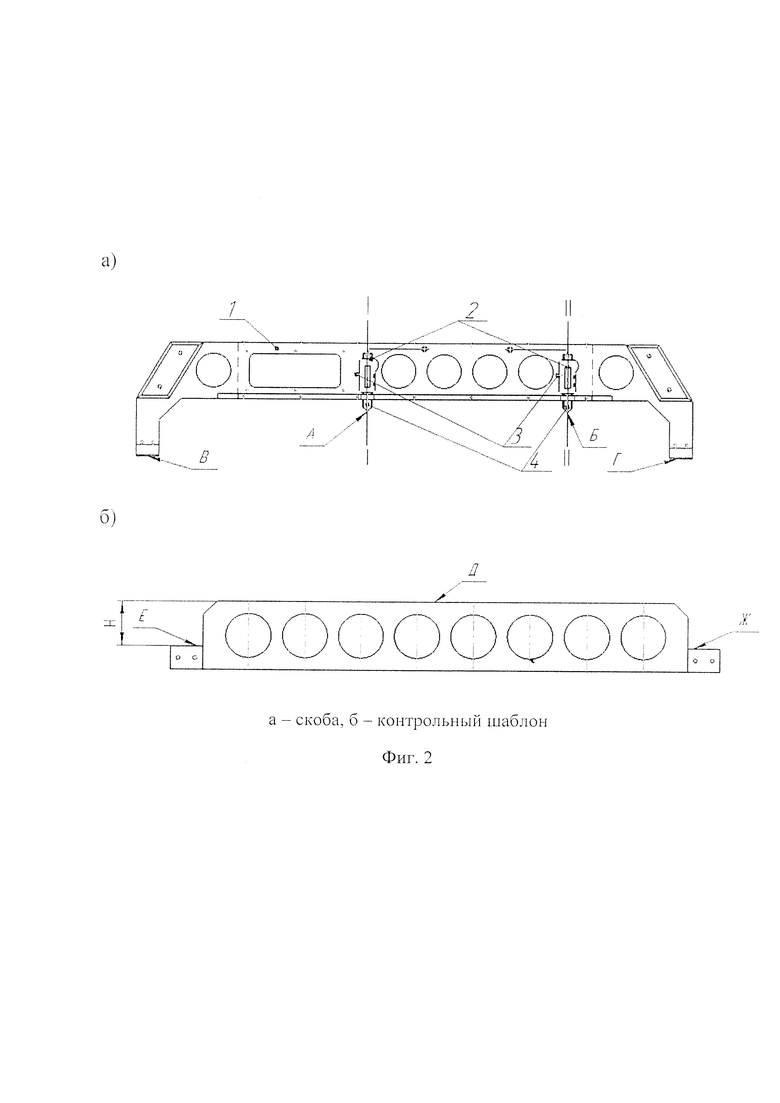

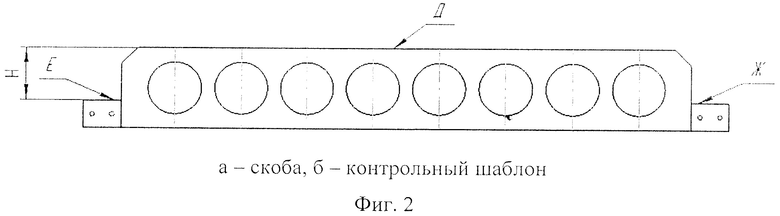

где До - диаметр горловины остова электрической машины, Н - установочный размер, который зависит от типа электрической машины и размеров расположения главных и дополнительных полюсов в остове, И - результат измерения по цифровым линейкам. Для определения величины И предусмотрена скоба с двумя цифровыми линейками (фиг. 2а) и контрольный шаблон (фиг. 2б). Скоба состоит из корпуса 1 (см. фиг. 2), на котором размещены две цифровые линейки 2 со стопорными винтами 3, торцы линеек А и Б выполнены в виде сфер. Для установки скобы в горловины остова электрической машины предусмотрены рабочие установочные поверхности В и Г. Контрольный шаблон (см. фиг. 2б) имеет базовую поверхность Д и рабочие поверхности Е и Ж. Размер Н выбирается индивидуально для каждого шаблона в зависимости от установочных размеров главных и дополнительных полюсов в остове машины, проставляется на его корпусе и заносится в паспорт шаблона.

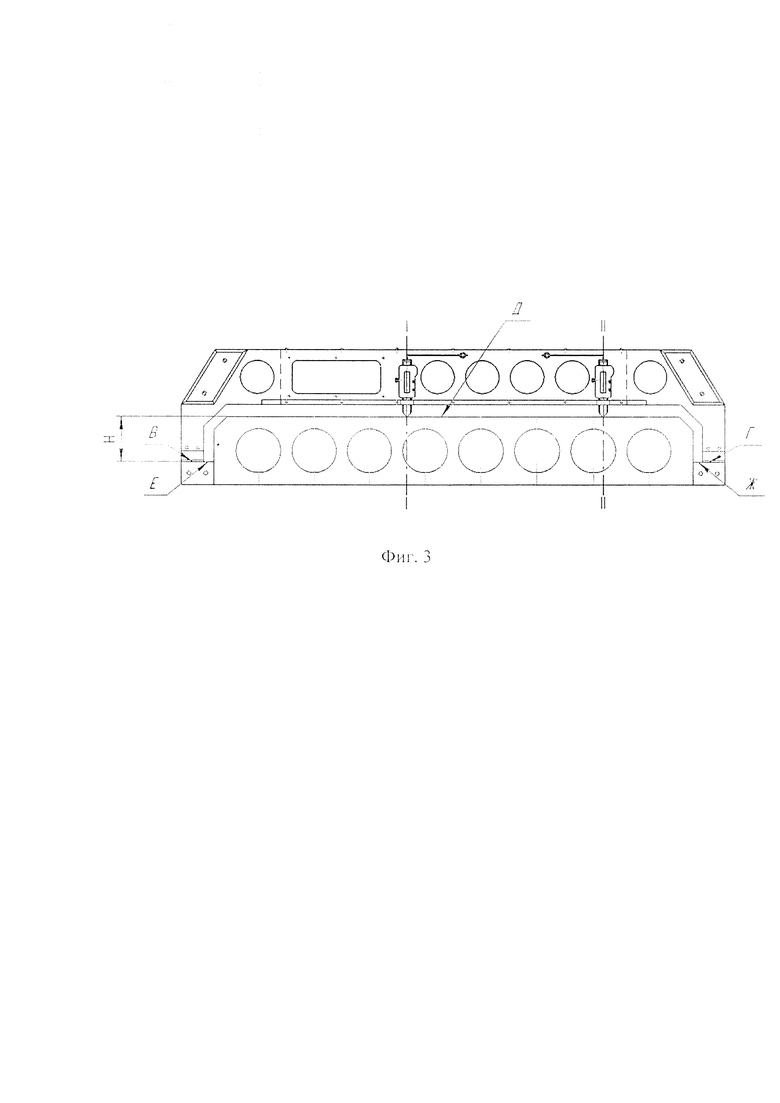

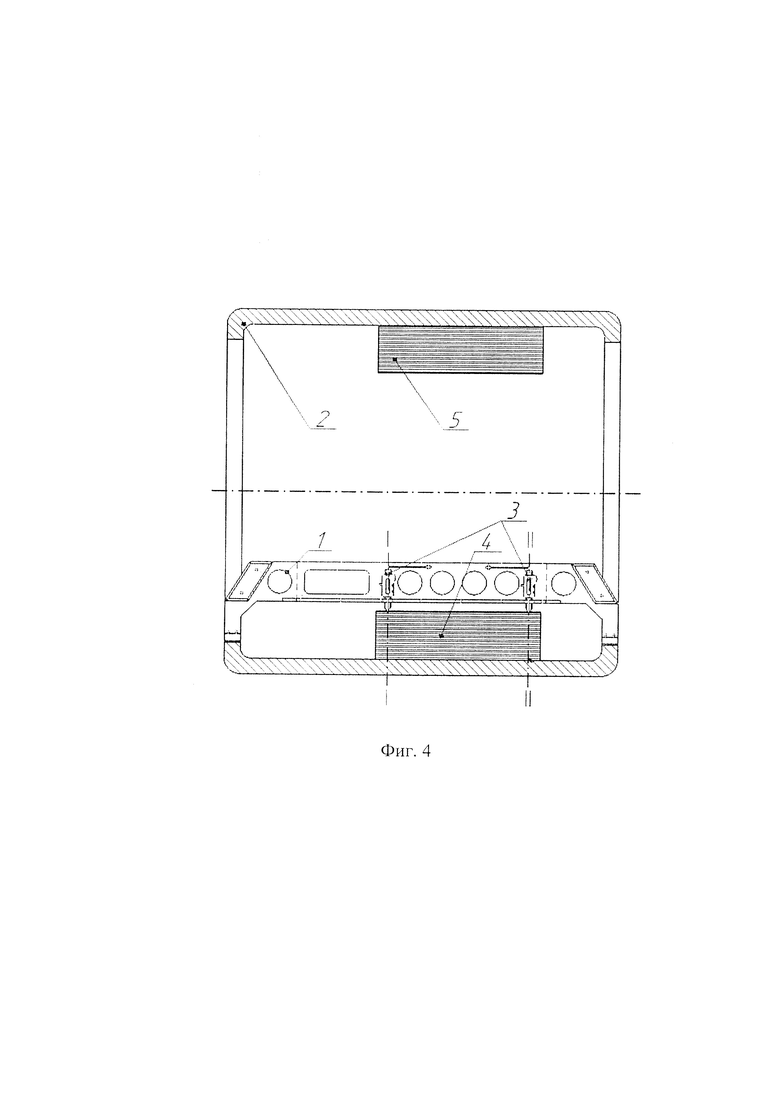

Способ контроля осуществляется следующим образом. Цифровые линейки скобы предварительно по контрольному шаблону настраивается на ноль (фиг. 3). Для этого скоба рабочими поверхностями В и Г устанавливается на рабочие поверхности Е и Ж шаблона, а цифровые линейки должны быть в контакте с базовой поверхностью Д, после этого цифровые линейки выставляются на ноль. Затем, остов электрической машины устанавливается на сборочный стенд и монтируются главные и дополнительные полюса. Скоба 1 (фиг. 4) устанавливается в остов 2 вместо подшипниковых щитов таким образом, чтобы цифровые линейки 3 располагались над главным полюсом 4 в сечениях I-I и II-II. Далее перемещая цифровые линейки 3 до контакта с сердечником главного полюса 4 измеряются величины ИI и ИII и по формулам (1) и (2) определяются величины воздушных зазоров ЗI и ЗII. Затем скоба 1 устанавливается над следующим главным полюсом и проводятся аналогичные измерения. Аналогичный контроль проводят относительно добавочных полюсов 4 (см. фиг. 4).

Таким образом, контроль воздушных зазоров осуществляется перед сборкой электрической машины по всей длине полюса с возможностью их регулировать, при этом повышается точность контроля, повышается производительность сборки за счет исключения повторной разборки-сборки машины и повышается качество настройки коммутации электрических машин.

Список использованных источников

1. Авторское свидетельство 60060, кл. 01В 7/14, 1940.

2. Авторское свидетельство 82873, кл. 01В 7/14, 1949.

3. Авторское свидетельство 73697, кл. 01В 7/14, 1948.

4. Авторское свидетельство 76657, кл. 01В 7/14; 01 33/12, 1948.

5. Авторское свидетельство 221152, кл. Н02K 15/00; 01В 7/30, 1968.

6. Авторское свидетельство 585578, кл. Н02K 15/00, 1977.

7. Авторское свидетельство 541246, кл. Н02K 15/16, 1977.

8. Патент на изобретение 2192701, кл. Н02K 15/00; G01R 31/34, 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦЕВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2006 |

|

RU2313887C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВОЗДУШНОГО ЗАЗОРА В ЭЛЕКТРИЧЕСКИХ МАШИНАХ | 2004 |

|

RU2287167C2 |

| Гибридная аксиальная электрическая машина-генератор | 2016 |

|

RU2629017C1 |

| СПОСОБ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИКИ ВОЗДУШНЫХ ЗАЗОРОВ В ЭЛЕКТРИЧЕСКИХ МАШИНАХ | 2000 |

|

RU2192701C2 |

| Гибридный аксиальный ветро-солнечный генератор | 2016 |

|

RU2633376C1 |

| Гибридный ветро-солнечный генератор | 2016 |

|

RU2643522C1 |

| Двухмерный гибридный аксиальный ветро-солнечный генератор | 2025 |

|

RU2841027C1 |

| Гибридная двухмерная электрическая машина-генератор | 2025 |

|

RU2840793C1 |

| Двухмерный гибридный ветро-солнечный генератор | 2025 |

|

RU2840792C1 |

| Гибридная электрическая машина-генератор | 2016 |

|

RU2633377C1 |

Изобретение относится к способу контроля воздушных зазоров между якорем и полюсами в электрических машинах, основанный на измерении линейных размеров деталей электрической машины при сборке. Для контроля измеряют диаметры якоря и горловины остова под подшипниковый щит и расстояние между устройством в виде скобы с цифровыми линейками, установленным в горловины остова, и полюсами. Значения зазоров, а также их неравномерность по длине полюсов определяются по приведенным формулам. Техническим результатом является повышение точности контроля, а также исключение необходимости повторной разборки-сборки машины, что повышает качество настройки коммутации электрических машин. 1 з.п. ф-лы, 4 ил.

1. Способ контроля воздушных зазоров между якорем и полюсами в электрических машинах, основанный на измерении линейных размеров деталей электрической машины при сборке, отличающийся тем, что для контроля воздушного зазора измеряют диаметры якоря и горловин остова под подшипниковые щиты и расстояние между скобой с цифровыми линейками, установленной в горловины остова, и полюсами с последующими вычислениями, позволяющими определить значение воздушного зазора.

2. Способ по п. 1, отличающийся тем, что контроль воздушных зазоров осуществляется перед сборкой электрической машины по всей длине полюса с возможностью регулировать воздушные зазоры между якорем и полюсами электрической машины, при этом повышается точность контроля.

| СПОСОБ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИКИ ВОЗДУШНЫХ ЗАЗОРОВ В ЭЛЕКТРИЧЕСКИХ МАШИНАХ | 2000 |

|

RU2192701C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЯ, ВЫПОЛНЕННОГО С ВПАДИНАМИ И ВЫСТУПАМИ НА ПОВЕРХНОСТИ | 2015 |

|

RU2603516C1 |

| US 9454638 B2, 27.09.2016 | |||

| US 9479033 B2, 25.10.2016. | |||

Авторы

Даты

2019-07-19—Публикация

2018-02-06—Подача