Предлагаемое изобретение относится к газотурбинному двигателестроению, в частности, к конструкциям камер сгорания газотурбинных двигателей, наземных газотурбинных двигателей, применяемых в качестве привода нагнетателя газоперекачивающего агрегата или электрогенератора.

Известна камера сгорания ГТУ НК-12СТ кольцевая с индивидуальными головками, выполненные в форме диффузора, где устанавливается фронтовое устройство, состоящее из завихрителя с плоскими лопатами, форсунок с соплами, установленными в плавающие кольца размещенные в корпус завихрителя, для обеспечения перемещения форсунок относительно элементов горелок. Секции жаровой трубы соединяются сваркой, охлаждение стенок конвективно-пленочное, смешение горячих газов со вторичным воздухом происходит с помощью карманов, размещенных на наружной и внутренней стенках. Розжиг топливного газа происходит с помощью двух воспламенителей. Старцев Н.И. Конструкция и проектирование камеры сгорания ГТД: учеб. пособие / Н.И. Старцев. - Самара: Изд-во Самар. гос. аэрокосм. ун-та. 2007. - 120 с: ил.].

Недостатком данного устройства является наличие перемещения форсунок относительно элементов горелок, а вместе с ними и плавающих колец, что приводит к ускоренным износам как колец, так и форсунок в местах контакта с кольцами, что снижает ресурс работы камеры сгорания. Недостатком индивидуальных головок, выполненных в форме диффузора является недожог топлива приводящий к уменьшению КПД двигателя и образованию завышенной концентрации вредных загрязняющих веществ.

Известна конструкция топливовоздушной горелки камеры сгорания газотурбинного двигателя по патенту на изобретение РФ №2133411, которая предназначена для сжигания топлива "на обедненных" составах смеси с целью снижения выбросов в атмосферу токсичных выделений на выхлопе двигателя, в частности NOx и дыма, упрощения конструкции камеры и расширения пределов бессрывного горения. Сущностью известного патента на изобретение является топливовоздушная горелка камеры сгорания ГТД, содержащая полый тонкостенный корпус с диффузором на выходе, соосно в нем с зазором профилированное конфузорное сопло с перфорацией на выходной части, воздушным завихрителем и топливной форсункой на выходе, с целью обеспечения минимальных выбросов в атмосферу токсичных выделений, в частности оксидов азота, на выхлопе двигателя, расширения пределов устойчивости горения упрощения конструкции камеры, в увеличивающемся к выходу зазоре между диффузором и соплом на наружной поверхности стенки сопла установлен конический насадок с отбортовкой на кромке и раструбом к выходу, при этом, суммарная эффективная площадь проходных сечений каналов горелок фронтового устройства от суммарной эффективной площади проходных сечений жаровой трубы камеры составляет 0,55-0,8, а соответствующие им площади горелки и площадь сопла за насадком от площади горелки и площадь сопла за насадком от площади сопла 0,1-0,25. Горелка камеры сгорания на кромке конического насадка перед отбортовкой выполнены отверстия.

Недостатками являются не возможность его применения для обеспечения высокой полноты сгорания топлива, вследствие того, что наличие диффузора на выходе из горелки снижает интенсификацию процесса в первичной зоне камеры сгорания и приводит к недожогу топлива и как следствие к увеличению выбросов оксидов углерода в атмосферу.

Из исследованного уровня техники выявлено техническое решение, совпадающее с заявленным техническим решением по совокупности признаков и достигаемому техническому результату по патенту на изобретение РФ №2160416, сущность заключается в том, что камера сгорания газотурбинного двигателя, содержащая корпус, на бобышках которого закреплены фланцами топливные форсунки, концы форсунок установлены в отверстии корпусов завихрителей, закрепленных в горелках жаровой трубы, между концами каждой форсунки икорпусом завихрителя установлено плавающее уплотнительное кольцо, отличающаяся тем, что между концом каждой форсунки и корпусом завихрителя дополнительно расположены пакет тарельчатых пружин, нажимное и опорное кольца, а плавающее уплотнительное кольцо выполнено Г-образным с дисковым и цилиндрическим участками, при этом цилиндрическим участком оно надето на концы форсунок, а дисковый участок размещен между нажимным и опорным кольцами и зажат между ними пакетом тарельчатых пружин, причем пакет тарельчатых пружин, плавающее, нажимное и опорное кольца образуют уплотнительный узел, который закреплен в корпусе завихрителя, например, развальцовкой его бурта. При этом, корпус форсунки изготавливается с внутренним каналом для подвода газа и с отверстием для выхода газа, имеет канал с резьбой, в который установлен шнек, служащий для закрутки газа, концы форсунок установлены в отверстиях корпусов завихрителей, закрепленных в горелках жаровой трубы, а между концами форсунок и корпусами завихрителей установлены плавающие уплотнительные кольца, согласно изобретению между концами форсунок и корпусами завихрителей дополнительно расположены пакет тарельчатых пружин.

Недостатками известной камеры сгорания являются то, что на выходе из горелки по соотношению воздуха и топлива формируется «богатая» топливовоздушная смесь с коэффициентом избытка воздуха α=0,4. Тарельчатые пружины изготавливаются из жаропрочных сплавов и собираются отдельно в уплотнительный пакет, далее монтируются в горелку, что не является технологичным. Трудность в обеспечении выставления конца форсунки по оси горелки в уплотнительном пакете и трудности в обеспечении равномерности температурного поля в соответствие с общепринятыми для камеры сгорания нормами. Появление выработки металла на носике форсунок.

Указанные выше недостатки в совокупности не позволяют реализовать цели, поставленные в заявленном конструктивном решении, т.е.;

- не обеспечивает возможность повышения полноты сгорания топлива,

-не обеспечивают интенсификацию процессов горения,

-не исключают местные зоны горения с высокой температурой за фронтовым устройством,

- не обеспечивают снижение выбросов вредных загрязняющих веществ,

- не обеспечивают технологичность сборки камеры сгорания (в следствие наличия необходимости установки пакета тарельчатых пружин).

Из исследованного уровня техники выявлено техническое решение, совпадающее с заявленным техническим решением как по совокупности совпадающих признаков, так и по назначению, а именно, известна кольцевая камера газотурбинного двигателя (см. «Руководство по технической эксплуатации двигателя НК-16СТ книга 2 раздел 6», 1996 г., стр. 97, рис. 6.25, копия прилагается), содержащая внутренний корпус, топливный коллектор, трубопровод, жаровую трубу включающую наружное и внутреннее кольцо с отверстиями для подвода воздуха внутрь жаровой трубы, дистанционные пластинки, гофрированные ленты для обеспечения высоты щелевого охлаждающего канала, кожухи, внутренние и наружные карманы, уплотнительные кольца для обеспечения стыка с турбиной, кольцевую головку, фиксаторы для подвешивания жаровой трубы, кронштейнов, тяг, наружного корпуса, на котором закреплены фланцами форсунки служащие для подвода топлива, выходные части форсунок установлены в отверстии корпусов завихрителей, закрепленных гайками в горелках жаровой трубы, между выходной частью каждой форсунки и корпусом завихрителя установлен пакет тарельчатых пружин, который образует уплотнительный узел, который закреплен в корпусе завихрителя. При этом, корпус форсунки изготавливается с внутренним каналом для подвода топлива и с одним отверстием для выхода топлива, имеет канал, в который установлен шнек, служащий для закрутки топлива. Горелка представляет сварной узел состоящий из насадка диффузорной формы и завихрителя.

Основными недостатками данного технического решения указанной камеры сгорания является:

Низкая полнота сгорания топлива. Наличие шнека приводит к усложнению конструкции форсунки, уменьшению ее пропускной способности, увеличению гидравлического сопротивления, что затрудняет продвижение топлива на выходе из форсунки и приводит к возникновению большой неравномерности температуры по оси горелки;

Низкая интенсивность процессов турбулентного перемещения из-за особенностей конструкции горелки.

Низкая надежность конструкции, по причине появление выработки металла в выходной части форсунок в процессе работы камеры сгорания, что приводит к появлению утечек топлива в процессе эксплуатации.

Вследствие приведенных выше недостатков происходит значительное завышение выбросов вредных веществ, по оксидам азота (более 150 мг/м3) и по оксиду углерода (более 300 мг/м3), кроме указанного следует указать на низкую технологичность установки форсунок вследствие их конструктивных особенностей.

Кроме указанного известное техническое решение, так же как и предыдущий аналог, не обеспечивает;

- возможность повышения полноты сгорания топлива,

- не обеспечивают интенсификацию процессов горения,

- не исключают местные зоны горения с высокой температурой за кольцевой головкой,

- не обеспечивают снижение выбросов вредных загрязняющих веществ,

- не обеспечивают технологичность сборки камеры сгорания,

- не обеспечивают низкую себестоимость изготовления.

Задачей заявленного изобретения является устранение недостатков прототипа;

Поставленная задача в целом достигается тем, что

Для повышения полноты сгорания и лучшего перемещения топлива с воздухом в выходной части форсунок выполнены отверстия, что позволяет организовать струйную подачу топлива в зону горения, вследствие чего обеспечивается полнота сгорания топлива и снижаются выбросы вредных загрязняющих веществ.

Для упрощения конструкции форсунки, корпус форсунки изготавливается с внутренним каналом с отверстиями в выходной части для выхода струй топлива и установленной в задней части форсунки пробкой.

Для обеспечения установки в корпус форсунки пробка имеет шестигранную головку и резьбу, что обеспечивает как упрощение конструкции, так и технологичность сборки камеры сгорания.

Для повышения полноты сгорания топлива и интенсификации процессов горения, в горелке насадок выполнен профилированной конфузорной формы, что позволяет организовать частичное смешение топлива с воздухом и обеспечить более интенсивное сгорание топлива.

Для интенсификации процессов горения в наружное и внутреннее кольцо жаровой трубы вварены цилиндрические втулки, что позволяет обеспечить увеличение степени сгорания топлива за счет увеличения проникновения втекающих в жаровую трубу струй.

Для исключения местных зон горения с высокой температурой за кольцевой головкой и снижения уровня выбросов вредных загрязняющих веществ выходная часть форсунки установлена в кольцевой лемнискатный канал втулки размещенной в корпусе завихрителя, в результате чего на ~20% увеличена площадь проходного сечения горелки, что позволяет обеспечить сжигание «обедненной» смеси с коэффициентом избытка воздуха α=0,8, тем самым снизить температуру ядра потока.

Для снижения себестоимости изготовления камеры сгорания по сравнению с прототипом, из конструкции исключен паке тарельчатых пружин который собирается отдельно в уплотнительный узел, также из форсунки исключен шнек.

Для повышения надежности конструкции за счет предотвращения появления выработки металла на выходной части форсунок исключен контакт выходной части форсунок с тарельчатыми пружинами в уплотнительном узле, что обеспечено установкой между выходной частью форсунки и корпусом завихрителя втулки с кольцевым лемнискатным каналом.

Анализ известных технических решений, проведенный по научно-технической и патентной документации, показал, что совокупность существенных признаков заявляемого технического решения не известна из исследованного заявителем уровня техники, следовательно, оно соответствует условиям патентоспособности «новизны» и «изобретательский уровень».

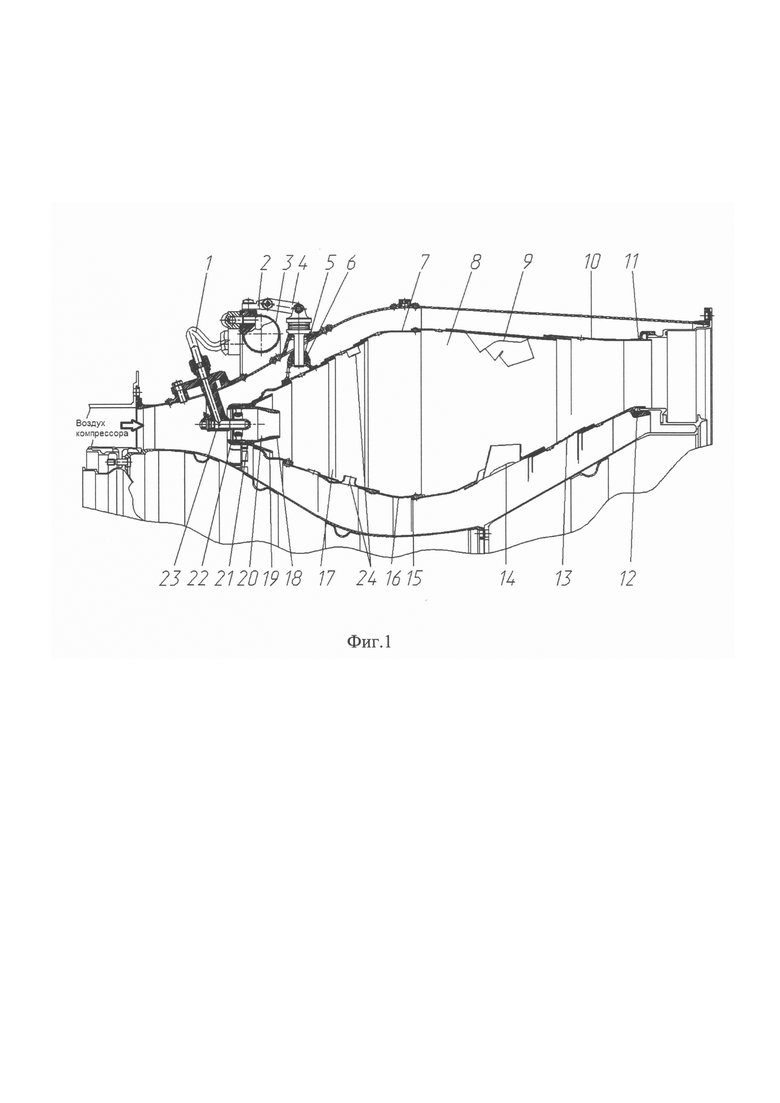

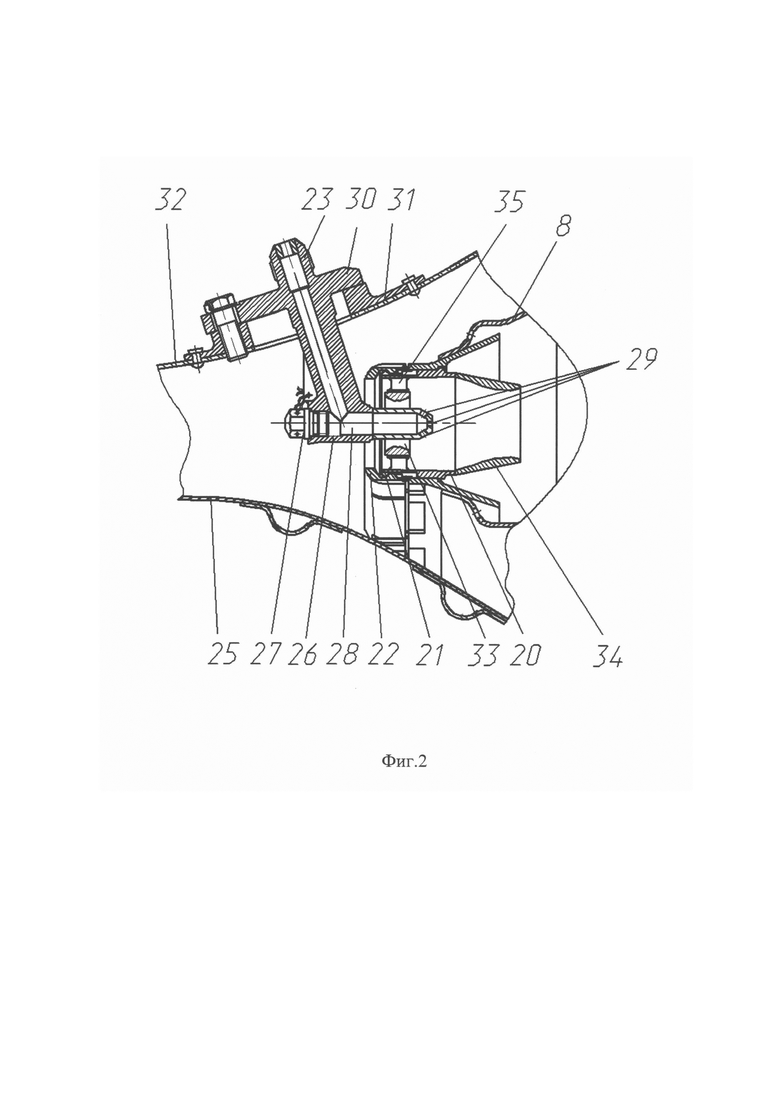

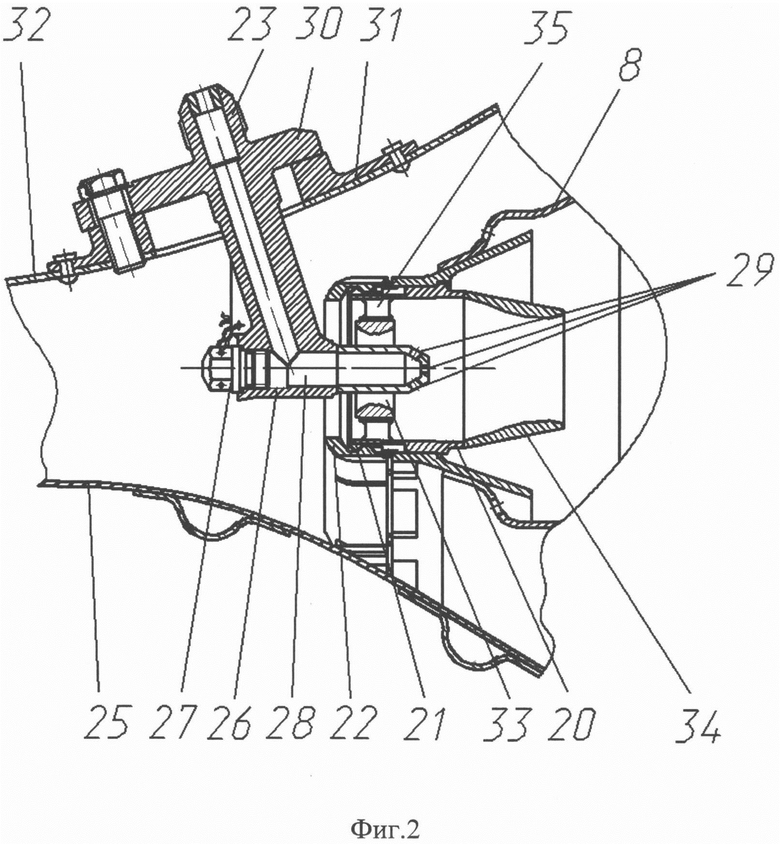

Заявляемое техническое решение поясняется чертежами: Фиг. 1 - общий вид камеры сгорания, продольный разрез. Фиг. 2 - общий вид на форсунку с отверстиями и пробкой, горелку с насадком профилированной конфузорной формы, втулку с кольцевым лемнискатным каналом.

Камера сгорания (фиг. 1) газотурбинного двигателя содержащая топливный коллектор (3), трубопровод (1), жаровую трубу (8) включающую наружное и внутреннее кольцо (7, 16) содержащее втулки (24), дистанционные пластинки (15), гофрированные ленты (17), кожухи (10, 13), внутренние (14) и наружные карманы (9), уплотнительные кольца (11, 12), кольцевую головку (19), фиксаторы (5, 6) для подвешивания жаровой трубы (8), кронштейнов (2), тяг (4), форсунки (23) корпуса завихрителей (21), закрепленных гайкой (22) в горелках (20).

Заявленная кольцевая камера сгорания характеризуется наличием существенных конструктивных изменений по сравнению с известными аналогами, обеспечивающими конструкции возможность реализовать поставленные цели, а именно, насадок горелки выполнен профилированным конфузорной формы, что позволило организовать частичное смешение топлива с воздухом и обеспечить более интенсивное сгорание топлива. Выходная часть форсунки установлена в кольцевой лемнискатный канал втулки размещенной в корпусе завихрителя в результате чего на ~20% увеличена площадь проходного сечения горелки, позволяющая сформировать на выходе из горелки обедненный состав смеси с коэффициентом избытка воздуха α=0,8, а также реализовать локальное обеднение смеси в горячей приосевой зоне для эффективного уменьшения поверхностей пламени со стехиометрическим составом позволяющим снизить температуру ядра потока и обеспечить равномерность температурного поля.

В выходной части форсунок выполнены отверстия, позволяющие организовать струйную подачу топлива в зону горения, а в задней части форсунки установлена пробка. В наружное и внутреннее кольцо жаровой трубы, вместо отверстий установлены цилиндрические втулки, позволяющие увеличить проникновение втекающих в жаровую трубу струй, тем самым улучшить интенсификацию процессов горения и смешения.

Форсунки (23), см. Фиг. 2 включают в себя корпус форсунки (26), пробку (27), Корпус форсунки изготавливается с внутренним каналом (28) для подвода топлива и с отверстиями (29) для выхода струй топлива. При помощи фланцев (30) форсунки закреплены на бобышках (31) корпуса камеры сгорания (32). Пробка (27) имеет шестигранную головку и резьбу для обеспечения установки в корпус форсунки. Выходные части форсунок (23) установлены в кольцевой лемнискатный канал втулкок (33) размещенных в корпусах завихрителей (21), закрепленных гайками (22) в горелках (20) жаровой трубы (8) содержащих насадок профилированной конфузорной формы (34).

Заявляемое техническое решение соответствует требованию промышленной применимости на стандартном оборудовании в АО «КМПО» с применением современных материалов и технологий. Воздух компрессора (на Фиг. 1. не показан) проходит к жаровой трубе (8) через канал, образованный наружным (32) и внутренним (25) корпусами камеры сгорания и разделяется на два потока - первичный и вторичный.

Первичный поток (Фиг. 2.) движется через лопатки завихрителя (35) и через кольцевой лемнискатный канал втулки (33) расположенной в корпусе завихрителей (21), и установленной в нем выходной части форсунки (23) проходит в жаровую трубу (8). Топливо через отверстия (29) в форсунке подается во внутреннюю полость насадка профилированной конфузорной формы (18) горелки (34). Горелки с форсунками (23), расположенные равномерно по окружности, обеспечивают предварительную частичную подготовку и подачу топливовоздушной смеси в зону горения жаровой трубы (8).

Вторичный поток (Фиг. 1.) попадает в жаровую трубу (8) через два пояса отверстий на кольцах (7, 16) в которые установлены цилиндрические втулки (24) и через карманы (9, 14) на наружном (10) и внутреннем кожухах (13) жаровой трубы (8).

Основываясь на изложенном выше представляется возможным сделать выводы о достижении заявленных целей, а именно:

- повышение полноты сгорания топлива, достигнуто за счет сочетания и компоновки конструктивных признаков в горелке насадок выполнен профилированной конфузорной формы, в выходной части форсунок выполнены отверстия, что позволяет организовать струйную подачу топлива в зону горения и выполнить частичное смешение топлива с воздухом и обеспечить более интенсивное сгорание топлива по сравнению с прототипом.

- интенсификация процессов горения, достигнута за счет сочетания и компоновки конструктивных признаков в наружное и внутреннее кольцо жаровой трубы вварены цилиндрические втулки, что позволяет обеспечить увеличение степени сгорания топлива за счет увеличения проникновения втекающих в жаровую трубу струй чего не обеспечивается в прототипе из-за отсутствия цилиндрических втулок на кожухах.

- исключение местных зон горения с высокой температурой за фронтовым устройством, достигнуто за счет сочетания и компоновки конструктивных признаков в горелке выходная часть форсунки установлена в кольцевой лемнискатный канал втулки размещенной в корпусе завихрителя, в результате чего на ~20% увеличена площадь проходного сечения горелки, что позволяет обеспечить сжигание «обедненной» смеси с коэффициентом избытка воздуха α=0,8, тем самым снизить температуру ядра потока, что не обеспечивается в прототипе по причине наличия насадка диффузорной формы в горелке и отсутствия прохода воздуха между выходной частью форсунки и корпусом завихрителя.

- снижение выбросов вредных загрязняющих веществ, достигнуто за счет сочетания и компоновки конструктивных признаков, в выходной части форсунок выполнены отверстия, что позволяет организовать струйную подачу топлива в зону горения, вследствие чего топливо распределяется по всему объему факела, в горелке выходная часть форсунки установлена в кольцевой лемнискатный канал втулки размещенной в корпусе завихрителя, в результате чего на ~20% увеличена площадь проходного сечения горелки, что позволяет обеспечить сжигание «обедненной» смеси с коэффициентом избытка воздуха α=0,8, тем самым снижаются выбросы вредных загрязняющих веществ, чего не обеспечивается в прототипе.

- обеспечение технологичности сборки камеры сгорания, достигнуто за счет сочетания и компоновки конструктивных признаков упрощенной сборки форсунки и беспрепятственной установки форсунки в камеру сгорания по причине отсутствия уплотнительного узла в корпусе завихрителя, а также упрощенного изготовления и установки втулок в отверстия жаровой трубы и установки втулки с кольцевым лемнискатным каналом в корпусе завихрителя чего не обеспечивается в прототипе.

- обеспечение упрощения конструкции ГТД в целом, достигнуто за счет сочетания и компоновки конструктивные признаков, корпус форсунки изготавливается с внутренним каналом с отверстиями для выхода струй топлива и установленной в задней части форсунки пробкой чего не обеспечивается в прототипе из-за наличия шнека в форсунке.

- снижение себестоимости изготовления достигнуто за счет сочетания и компоновки конструктивных признаков, в конструкции по сравнению с прототипом отсутствуют тарельчатые пружины входящие в уплотнительный узел, также в форсунке отсутствует шнек.

- повышение надежности конструкции выполнено за счет предотвращения появления выработки металла на выходной части форсунок который имеется в прототипе, путем исключения контакта выходной части форсунок с тарельчатыми пружинами в уплотнительном узле, что обеспечено исключением уплотнительного узла и установкой выходной части форсунки в кольцевой лемнискатный канал втулки размещенной в корпусе завихрителя.

Таким образом, по сравнению с прототипом заявленное техническое решение обеспечивает в целом более эффективное использование по назначению, то есть заявленное техническое решение обеспечивает за счет внесения конструктивных изменений в конструкцию камеры сгорания газотурбинных двигателей их более эффективное использование в качестве привода нагнетателя газоперекачивающего агрегата или электрогенератора, а именно: экологически безопасное, более дешевое, технологичное и надежное так как обеспечивает снижение содержания оксидов азота, оксида углерода в продуктах сгорания, повышает надежность камеры сгорания, а значит и ресурс двигателя в который она входит, снижает себестоимость изготовления.

Заявленное техническое решение соответствует критерию «новизна» предъявляемому к изобретениям.

Заявленное техническое решение соответствует критерию «изобретательский уровень» предъявляемому к изобретениям, т.к. не является очевидным для специалиста.

Заявленное техническое решение соответствует критерию «промышленная применимость» предъявляемому к изобретениям, т.к. на КМПО изготовлен опытный образец, испытан на стендовом оборудовании и результаты испытаний показали реализацию поставленных целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2817578C1 |

| Камера сгорания газотурбинного двигателя | 2023 |

|

RU2812545C1 |

| Кольцевая камера сгорания | 2023 |

|

RU2826195C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ | 2023 |

|

RU2802903C1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2406934C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2826197C1 |

| Камера сгорания газотурбинного двигателя | 2021 |

|

RU2767679C1 |

| Горелочное устройство камеры сгорания ГТД | 2020 |

|

RU2746347C1 |

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2264584C2 |

| Топливовоздушная горелка камеры сгорания газотурбинного двигателя | 2001 |

|

RU2224954C2 |

Изобретение относится к газотурбинному двигателестроению, в частности к конструкциям камер сгорания газотурбинных двигателей, наземных газотурбинных двигателей, применяемых в качестве привода нагнетателя газоперекачивающего агрегата или электрогенератора. Камера сгорания газотурбинного двигателя содержит топливный коллектор, трубопровод, жаровую трубу, включающую наружное и внутреннее кольцо, дистанционные пластинки, гофрированные ленты, кожухи, внутренние и наружные карманы, уплотнительные кольца, кольцевую головку, фиксаторы для подвешивания жаровой трубы, кронштейнов, тяг, корпус. На бобышках корпуса закреплены фланцами форсунки. Выходные части форсунок установлены в отверстии корпусов завихрителей, закрепленных гайкой в горелках жаровой трубы. Насадок в горелке выполнен профилированной конфузорной формы. Выходные части форсунок установлены во втулку с кольцевым лемнискатным каналом, размещенную в корпусе завихрителя. Выходная часть форсунок содержит отверстия. В задней части форсунок установлены пробки. Наружное и внутреннее кольцо жаровой трубы имеет цилиндрические втулки. Изобретение направлено на упрощение конструкции форсунки, на повышение полноты сгорания и улучшение перемешивания топлива. 2 ил.

Камера сгорания газотурбинного двигателя, содержащая топливный коллектор, трубопровод, жаровую трубу, включающую наружное и внутреннее кольцо, дистанционные пластинки, гофрированные ленты, кожухи, внутренние и наружные карманы, уплотнительные кольца, кольцевую головку, фиксаторы для подвешивания жаровой трубы, кронштейнов, тяг, корпус, на бобышках которого закреплены фланцами форсунки, выходные части форсунок установлены в отверстии корпусов завихрителей, закрепленных гайкой в горелках жаровой трубы, содержащих насадок, отличающаяся тем, что насадок в горелке выполнен профилированной конфузорной формы, выходная часть форсунки установлена в кольцевой лемнискатный канал втулки, размещенной в корпусе завихрителя, выходная часть форсунок содержит отверстия, в задней части форсунок установлены пробки, наружное и внутреннее кольцо жаровой трубы имеет цилиндрические втулки.

| ТОПЛИВОВОЗДУШНАЯ ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2133411C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2002 |

|

RU2212004C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273798C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЙро:по;о:;:дяо- г.\т:;1т;;з --«^т •:;::;;чш^АЯc^ioA'iuicKA | 0 |

|

SU173463A1 |

| DE 17627760 A1, 15.01.1998 | |||

| US5930999 A, 03.08.1999. | |||

Авторы

Даты

2019-08-02—Публикация

2018-05-08—Подача