Изобретение относится к черной металлургии, а именно к получению сталей с особыми технологическими свойствами, применяемых в серийном и массовом производстве ответственных деталей машин.

Из уровня техники известна сталь 30ХМ (ГОСТ 4543-2016. Металлопро-дукция из конструкционной легированной стали. Технические условия. - Введ. 2017-10-01. - М.: Стандартинформ, 2017 г. ), содержащая углерод, кремний, марганец, хром, молибден и железо при следующем соотношении компонентов, масс. %:

- углерод - 0,26 - 0,33;

- кремний - 0,17 - 0,37;

- марганец - 0,40 - 0,70;

- молибден - 0,15-0,25;

- хром - 0,80- 1,10;

- железо - основа.

Кроме того, в состав стали могут входить, масс. %:

- никель - не более 0,30;

- медь - не более 0,30;

- сера - не более 0,035;

- фосфор - не более 0,035.

К недостаткам данной стали можно отнести следующее:

- сера и фосфор, способствующие улучшению обработки стали резанием не оказывают существенного влияния на процесс механического резания.

- отсутствуют элементы улучшающие обрабатываемость стали резанием.

Кроме того известна среднеуглеродистая хромомолибденовая сталь с улучшенной обрабатываемостью резанием АС30ХМ (ГОСТ 1414-75. Прокат из конструкционной стали высокой обрабатываемости резанием. Технические условия (Переиздание, с Изменениями №1, 2, 3, с Поправками). - Введ. 1977-01-01.-М.: Изд-во стандартов), содержащая углерод, кремний, марганец, хром, молибден, свинец и железо при следующем соотношении компонентов, масс %:

- углерод - 0,27-0,33;

- кремний - 0,17-0,37;

- марганец - 0,40-0,70;

- хром - 0,80-1,10;

- молибден - 0,15-0,25;

- свинец - 0,15-0,30

- железо - основа.

Кроме того, сталь в качестве примесей может дополнительно содержать, масс. %:

- сера - не более 0,035;

- фосфор - не более 0,035;

- медь - не более 0,30;

- никель - не более 0,30.

К недостаткам данной стали можно отнести следующее:

- очевидная бесперспективность дальнейшего улучшения обрабатываемости стали путем увеличения содержания свинца больше регламентированных значений, поскольку превышение его предельной растворимости в железе приводит к ухудшению механических характеристик и росту их анизотропии, а также способствует усилению красноломкости поверхностного слоя в процессе горячей обработки металла давлением;

- неравномерное распределение свинца в теле слитка вследствие его большой физической плотности и высокой упругости пара, что затрудняет гарантарованное получение требуемых свойств стали от плавки к плавке и обусловливает понижение выхода годного металла, а следовательно, и производительности процесса обработки давлением из-за образования дефектов в местах наибольшего скопления данного элемента;

- во время горячего пластического деформирования стали, содержащей свинец, происходит его диффузия на поверхность заготовки, что приводит к образованию в указанной области капиллярного слоя, ухудшающего условия захвата валками полосы металла вследствие уменьшения коэффициента трения, и снижению производительности прокатного оборудования;

- свинец крайне токсичен и согласно установленным на сегодняшний день гигиеническим нормативам относится к наивысшему 1 классу опасности, поэтому в черной металлургии все отчетливее прослеживается тенденция по отказу от его применения вследствие серьезного ухудшения экологии окружающей среды.

Также, известна среднеуглеродистая хромомолибденовая сталь с улучшенной обрабатываемость резанием АВ30ХМ (Патент РФ 2132401 опубл. 27.06.1999, МПК С22С 38/22), содержащая углерод, кремний, марганец, хром, молибден, висмут, и железо при следующем соотношении компонентов, мас. %:

- углерод - 0,27-0,33;

- кремний - 0,17-0,37;

- марганец - 0,40-0,70;

- хром - 0,80 - 1,10;

- молибден - 0,15-0,25;

- висмут - 0,12-0,20;

- железо - основа.

Кроме того, сталь в качестве примесей может дополнительно содержать, масс. %:

- сера - 0,008-0,035;

- фосфор - 0,008-0,035.

К недостаткам данной стали можно отнести следующее: - бесперспективность дальнейшего улучшения обрабатываемости стали путем увеличения содержания висмута больше реальных значений, поскольку превышает его предельную растворимость в железе и увеличивается себестоимость выплавки.

- висмут согласно установленным на сегодняшний день гигиеническим нормативом относиться ко 2 классу опасности и при испарении образует оксиды висмута, которые во время его введения в сталь удаляются в атмосферу и ухудшают экологию окружающей среды.

- для снижения уровня загрязнения окружающий среды необходимо проектирование и установка дополнительного газоочистительного оборудования и повышение материальных издержек на его обслуживание.

Данная сталь, как наиболее схожая по химическому составу и механическим свойствам, принята за ближайший прототип.

Задачей, на решение которой направлено данное изобретение, является повышение обрабатываемости стали резанием при сохранении требуемых механических характеристик металла и снижение агрессивности вредных выбросов в окружающую атмосферу токсичных компонентов (свинца и висмута).

Техническое решение поставленной задачи достигается за счет того, что предлагаемая сталь в своем составе в качестве элемента, улучшающего обрабатываемость резанием, содержит бор, азот и алюминий при следующем соотношении компонентов, мас. %:

- углерод - 0,27-0,33;

- кремний - 0,17-0,37;

- марганец - 0,40-0,70;

- хром - 0,80-1,10;

- молибден - 0,15-0,25;

- бор - 0,005-0,009;

- азот - 0,007-0,012;

- алюминий - 0,02-0,04.

- железо - основа.

Кроме того, в качестве примесей сталь дополнительно может содержать, мас. %:

- серу - не более 0,035;

- фосфор - не более 0,035;

- медь - не более 0,30;

- никель - не более 0,25;

Применение бора и азота для дополнительного легирования стали с целью улучшения ее обрабатываемости резанием имеет целый ряд преимуществ.

При производстве стали, содержащей включения нитрида бора не формируются токсичные соединения, так как бор обладает меньшим по сравнению с висмутом и свинцом химическим сродством к кислороду и потому не окисляется в процессе выплавки. Также исключена возможность испарения бора, поскольку он имеет высокую температуру кипения, значительно превышающую рабочие температуры сталеплавильных процессов, и низкую упругость пара. Для легирования стали азотом применяют азот содержащие ферросплавы, что позволяет получить высокое усвоение азота сталью при легировании. Таким образом, в отличие от свинца и висмута, бор и азот ни при каких существующих условиях выплавки, разливки и обработки металла давлением стали не образуют вредных газо- и пылевидных выбросов.

Нитрид бора называют белым графитом. Он имеет ту же кристаллическую структуру и оказывает смазывающее действие при обработки стали резанием.

Перечисленные достоинства нитрида бора являются свидетельством целесообразности его применения в качестве альтернативы висмуту и свинцу как легирующего компонента, улучшающего обрабатываемость стали резанием.

Сущность изобретения - выявление оптимального содержания бора, азота и алюминия, при котором достигается наилучшее сочетание высокой обрабатываемости стали резанием, при условии сохранения требуемых значений механических свойств.

В результате проведенных исследований установлено следующее:

- при содержании бора и азота меньше нижнего предела не удается достигнуть требуемого высокого уровня обрабатываемости стали резанием;

- при условии содержания бора и азота по нижнему пределу обрабатываемость предлагаемой стали сопоставима с обрабатываемостью металла аналогичной висмутосодержащей марки;

- при содержании бора выше указанных значений бор выделяется по границам зерен, что приводит к ухудшению механических свойств стали;

- при содержании алюминия в заявленных пределах в стали позволит получить размер аустенитного зерна в готовом прокате более 7 балла и положительно сказаться на механических свойствах стали;

- при содержании бора, азота и алюминия в заявленных пределах уровень обрабатываемости предложенной стали на 11% превышает величину обрабатываемости висмутосодержащего аналога; наряду с этим сталь сохраняет свои высокие механические характеристики, а ее получение характеризуется пониженной загрязненностью воздуха рабочей зоны и более безопасными условиями труда производственного персонала.

Испытания по определению обрабатываемости стали и механических свойств проводили на технической базе ФГАОУ ВО «Южно-Уральский государственный университет (НИУ)».

Эффективность токарной обработки оценивалась по изменению стойкости инструментального материала при заданной скорости резания заготовок. В качестве критерия для оценки обрабатываемости стали было установлено значение приведенной стойкости, выраженное величиной износа режущего инструмента по задней поверхности при обработке детали.

В качестве базового уровня приняты обрабатываемость резанием и механические свойства среднеуглеродистой хромомолибденовой стали АВ30ХМ (Патент РФ №2132401).

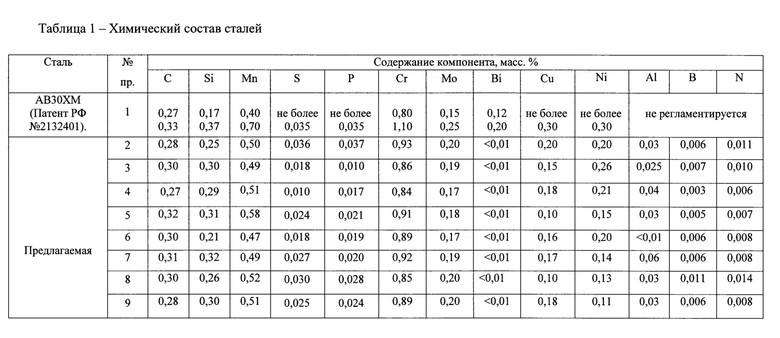

Химический состав известной стали марки АВ30ХМ, принятой за ближайший аналог, и предлагаемой стали приведен в таблице 1.

Прочностные и пластические характеристики сравниваемых сталей в деформированном и термически обработанном состоянии, а также измеренный уровень механической обрабатываемости представлен в таблице 2.

Пример 1. Известная среднеуглеродистая хромомолибденовая сталь с улучшенной обрабатываемостью резанием АВ30ХМ. Уровень обрабатываемости и механических свойств приняты в качестве базовых значений для сравнения. В ходе процессов производства стали отмечено выделение в окружающую атмосферу токсичных паров висмута

Пример 2. Содержание серы и фосфора больше заявленных значений. Meханические характеристики металла не соответствуют требованиям технических условий. Оценка эффективности токарной обработки стали не проводилась.

Пример 3. Содержание никеля больше верхнего предела. Механические свойства стали ниже чем у АВ30ХМ. Уровень обрабатываемости сопоставим с аналоговой сталью.

Пример 4. Содержания бора и азота меньше нижнего предела. Уровень обрабатываемости предложенной стали ниже, чем у известного аналога.

Пример 5. Содержания азота и бора в стали находятся на уровне нижней границы заявленного диапазона. Обрабатываемость предложенной стали резанием сопоставима с обрабатываемостью ее аналога.

Пример 6. Содержание алюминия менее 0,01%, показатели механических свойств металла соответствуют минимальным предельно допустимым значениям, установленным технических условий для висмутсодержащего аналога. Исследование технологических свойств предлагаемой стали не проводились.

Пример 7. Содержание алюминия больше верхнего предела. Значения механических свойств металла выходят за рамки, установленные техническими условиями. Исследование технологических свойств предлагаемой стали не проводились.

Пример 8. Содержание азота и бора выходит за верхнюю регламентированную границу, что приводит к ухудшению механической обрабатываемости стали.

Пример 9. Содержание всех элементов находится в заявленных пределах. Комплекс технологических свойств среднеуглеродистой хромомолибденовой стали имеет оптимальный характер. Показатель обрабатываемости резанием при сохранении механических характеристик металла на 11% выше, чем у известного аналога. Вместе с тем существенно уменьшается загрязненность воздуха рабочей зоны.

Таким образом, более высокий уровень обрабатываемости резанием предлагаемой стали в совокупности с сохранением комплекса требуемых механических свойств металла и улучшением экологии металлургического производства позволяет рекомендовать ее для промышленного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Легкообрабатываемая хромомарганцевомолибденовая BN-содержащая сталь | 2018 |

|

RU2696802C1 |

| ЛЕГКООБРАБАТЫВАЕМАЯ КОНСТРУКЦИОННАЯ СРЕДНЕУГЛЕРОДИСТАЯ ХРОМОМАРГАНЦЕВОНИКЕЛЬМОЛИБДЕНОВАЯ СТАЛЬ | 2014 |

|

RU2556189C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ ХРОМОМОЛИБДЕНОВАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2011 |

|

RU2470086C1 |

| ЛЕГКООБРАБАТЫВАЕМАЯ КОНСТРУКЦИОННАЯ ХРОМОМАРГАНЦЕВОНИКЕЛЬМОЛИБДЕНОВАЯ СТАЛЬ | 2014 |

|

RU2555319C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ВЫСОКОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2013 |

|

RU2511008C1 |

| ЛЕГКООБРАБАТЫВАЕМАЯ КОНСТРУКЦИОННАЯ ХРОМОМАРГАНЦЕВОНИКЕЛЕВАЯ СТАЛЬ | 2014 |

|

RU2561558C1 |

| ЛЕГКООБРАБАТЫВАЕМАЯ КОНСТРУКЦИОННАЯ ХРОМОМАРГАНЦЕВОМОЛИБДЕНОВАЯ СТАЛЬ | 2014 |

|

RU2557860C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ХРОМОНИКЕЛЕВАЯ СТАЛЬ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ РЕЗАНИЕМ | 2015 |

|

RU2586934C1 |

| НИЗКОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ВЫСОКОЙ ОБРАБАТЫВАЕМОСТИ РЕЗАНИЕМ | 2012 |

|

RU2507293C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ПОВЫШЕННОЙ МЕХАНИЧЕСКОЙ ОБРАБАТЫВАЕМОСТИ | 2013 |

|

RU2514552C1 |

Изобретение относится к области черной металлургии, а именно к получению сталей с особыми технологическими свойствами, применяемых в серийном и массовом производстве ответственных деталей машин. Сталь имеет следующий химический состав, мас.%: углерод 0,27-0,33, кремний 0,17-0,37, марганец 0,40-0,70, хром 0,80-1,10, молибден 0,15-0,25, бор 0,005-0,009, азот 0,007-0,012, алюминий 0,02-0,04, железо и примеси - остальное. В качестве примесей сталь содержит, мас.%: серу не более 0,035, фосфор не более 0,035, никель не более 0,25, медь не более 0,30. Повышается обрабатываемость стали резанием при сохранении требуемых механических свойств металла, а также улучшается экологическая обстановка производства за счет снижения агрессивности вредных выбросов в окружающую атмосферу ввиду исключения вводимых высокотоксичных компонентов. 1 з.п. ф-лы, 2 табл., 9 пр.

1. Среднеуглеродистая хромомолибденовая сталь с улучшенной обрабатываемостью резанием, содержащая углерод, кремний, марганец, хром, молибден, железо и примеси, отличающаяся тем, что она дополнительно содержит бор, азот и алюминий при следующем соотношении компонентов, мас.%:

2. Сталь по п. 1, отличающаяся тем, что в ней дополнительно ограничено содержание вредных примесей, мас.%:

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| НИЗКОЛЕГИРОВАННАЯ БОРСОДЕРЖАЩАЯ СТАЛЬ ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТИ | 2008 |

|

RU2363753C1 |

| ПРОКАТ ПОЛОСОВОЙ ИЗ БОРСОДЕРЖАЩЕЙ МАРГАНЦОВИСТОЙ СТАЛИ | 2010 |

|

RU2458177C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| CN 104294161 A, 21.01.2015 | |||

| US 9835194 B2, 05.12.2017 | |||

| US 9725783 B2, 08.08.2017 | |||

| US 10077490 B2, 18.09.2018. | |||

Авторы

Даты

2019-08-06—Публикация

2018-11-26—Подача