Область техники, к которой относится изобретение

Настоящее раскрытие относится в целом к способам и системам для управления путями прохождения потока воздуха в двигателе внутреннего сгорания.

Уровень техники/Раскрытие изобретения

С целью снижения регламентированных вредных выбросов системы двигателя могут использовать рециркуляцию отработавших газов из выпускной системы двигателя во впускную систему двигателя, причем данный процесс называется рециркуляцией отработавших газов (РОГ). Двигатели с турбонаддувом могут включать в себя систему РОГ низкого давления (РОГ НД), систему РОГ высокого давления (РОГ ВД) или обе эти системы. Система РОГ НД отводит отработавшие газы после того, как они пройдут через турбину турбонагнетателя, и вводит газы перед компрессором, а система РОГ ВД отводит отработавшие газы перед турбиной и вводит газы за впускным дросселем. В любом из примеров клапаном РОГ могут управлять для достижения требуемого разбавления впускного воздуха, причем требуемое разбавление впускного воздуха основано на рабочих условиях двигателя, с целью поддержания желаемой устойчивости горения в двигателе при обеспечении преимуществ по выбросам и топливной экономичности.

С целью снижения вредных выбросов система двигателя может также использовать другой независимый подход, который включает в себя увеличение температур отработавших газов путем работы двигателя с обогащением (в частности, увеличение отношения топлива к воздуху, подаваемых в цилиндры двигателя), для обеспечения высоких уровней моноокиси углерода (СО), водорода (Н2) и углеводородов на выходе двигателя, и, в то же время, закачивания воздуха (в настоящей заявке называемого подачей вторичного воздуха или ПВВ) в выпускной коллектор выше по потоку от устройства снижения токсичности отработавших газов (такого как каталитический нейтрализатор отработавших газов). Воздух, закаченный в выпускной коллектор, может вступать в реакцию с отработавшими газами, производя экзотермическую реакцию. В результате этого может достигаться быстрый нагрев устройства снижения токсичности отработавших газов и увеличение эффективности устройства снижения токсичности отработавших газов, что приведет к снижению вредных выбросов.

Однако, авторы настоящего изобретения выявили проблемы, связанные с вышеуказанными подходами. Двигательная система, содержащая только систему РОГ НД, имеет большую задержку передачи, когда отработавшие газы проходят через компрессор турбонагнетателя, трубопровод забора воздуха высокого давления, охладитель наддувочного воздуха и впускной коллектор, перед достижением камеры сгорания. В результате может быть трудно обеспечить требуемую величину РОГ для цилиндров, в частности, во время неустановившихся условий. Причина этому то, что пока газы РОГ достигнут цилиндра, состояние частоты вращения/нагрузки двигателя может изменится, и может потребоваться иной расход РОГ. Двигательная система, содержащая только систему РОГ ВД, имеет пониженное время передачи РОГ, но процент газов РОГ в сравнении с впускными газами может быть ограничен, и из-за низких давлений отработавших газов может страдать способность к обеспечению устойчивой передачи РОГ. Двигательная система, содержащая обе системы - РОГ НД и РОГ ВД, может испытывать потери энергии вследствие увеличенного охлаждения горячих отработавших газов и повышенной сложности расположения клапанов. Кроме того, возможность подачи вторичного воздуха в выпускную систему может управляться дополнительной системой, независимой от систем РОГ, что еще больше увеличивает сложность структуры системы двигателя. Кроме того, газы РОГ часто охлаждают посредством охладителя РОГ с целью снижения риска деградации двигателя и/или компрессора вследствие ввода горячих газов РОГ во впускную систему. В результате этого выбрасывается тепловая энергия от горячих газов РОГ (например, тепловая энергия поглощается охлаждающей жидкостью, циркулирующей через охладитель РОГ), и система двигателя может испытывать большие потери энергии из-за увеличения нагрузки двигателя (например, увеличенные частоты вращения вентилятора, увеличенные циркуляция охлаждающей жидкости и частоты вращения насоса и т.д.) с целью охлаждения газов РОГ посредством охладителя РОГ.

Согласно одному примеру, проблемы, раскрытые выше, могут быть решены посредством способа для пропускания впускного воздуха через теплообменник и выборочной подачи во впускную систему и выпускную систему; пропускания отработавших газов через устройство рекуперации энергии, соединенное с теплообменником, через теплообменник и выборочной подачи во впускную и выпускную системы; и регулирования потока впускного воздуха и отработавших газов через теплообменник в соответствии с выходом устройства рекуперации энергии. Согласно одному примеру теплообменника, отработавшие газы могут выборочно проходить из области выше по потоку и области ниже по потоку от устройства снижения токсичности отработавших газов в теплообменник и через устройство рекуперации энергии. Дополнительно, сжатый впускной воздух может выборочно протекать из области ниже по потоку от компрессора в теплообменник. Устройство рекуперации энергии может получать тепловую энергию от горячих отработавших газов, поступающих в теплообменник, и преобразовывать тепловую энергию в электроэнергию. Отработавшие газы могут затем проходить через остальную часть теплообменника, где часть тепловой энергии, оставшаяся в отработавших газах, может передаваться свежему воздуху внутри теплообменника, что в результате дает увеличенную температуру свежего воздуха. Свежий воздух может затем быть подан в выпускную систему в виде подачи вторичного воздуха, при этом увеличенная температура свежего воздуха позволяет более эффективное прохождение экзотермической реакции между свежим воздухом и отработавшими газами двигателя, или возвращен во впускную систему выше по потоку от компрессора для снижения помпажа компрессора. Отработавшие газы, покидающие теплообменник, могут быть поданы во впускную систему в виде РОГ НД или РОГ ВД, при этом уменьшенная температура отработавших газов обеспечивает более эффективное сжатие для улучшения характеристик компрессора и/или двигателя. Таким путем, выходом теплообменника могут управлять для подачи РОГ НД низкого давления, РОГ ВД, подачи вторичного воздуха, воздуха для защиты компрессора от помпажа и рекуперации энергии отработавших газов. Путем контроля температуры газов внутри теплообменника и отношения газов, выходящих из теплообменника, теплообменник может эксплуатироваться в широком диапазоне рабочих условий двигателя для улучшения характеристик двигателя и снижения выбросов.

Следует понимать, что вышеприведенное краткое раскрытие изобретения служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно в разделе «Осуществление изобретения». Это раскрытие не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого однозначно определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный предмет изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

Краткое описание чертежей

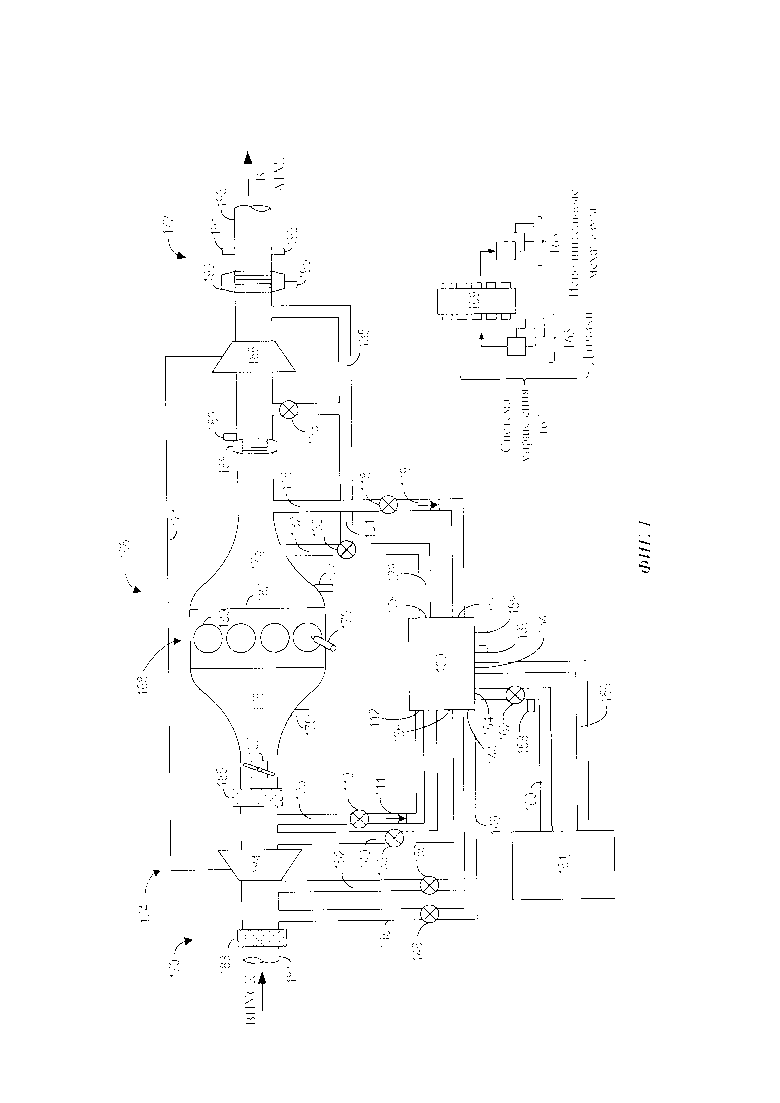

На фиг. 1 показана первая схема системы для двигателя, включающая теплообменник, расположенный между выпускной системой и выпускной системой двигателя.

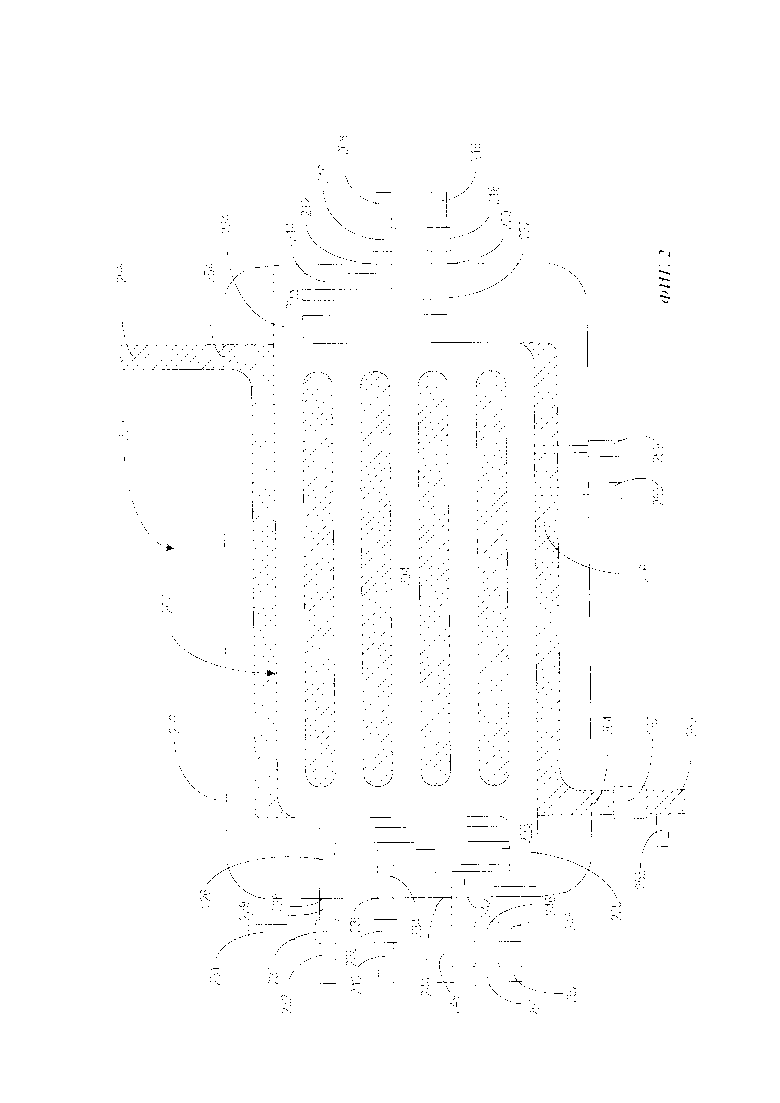

На фиг. 2 показан первый вариант осуществления теплообменника, содержащего каналы для газа и охлаждающей жидкости внутри теплообменника, а также входное и выходное окна, соединенные с внутренними каналами для газа и для охлаждающей жидкости.

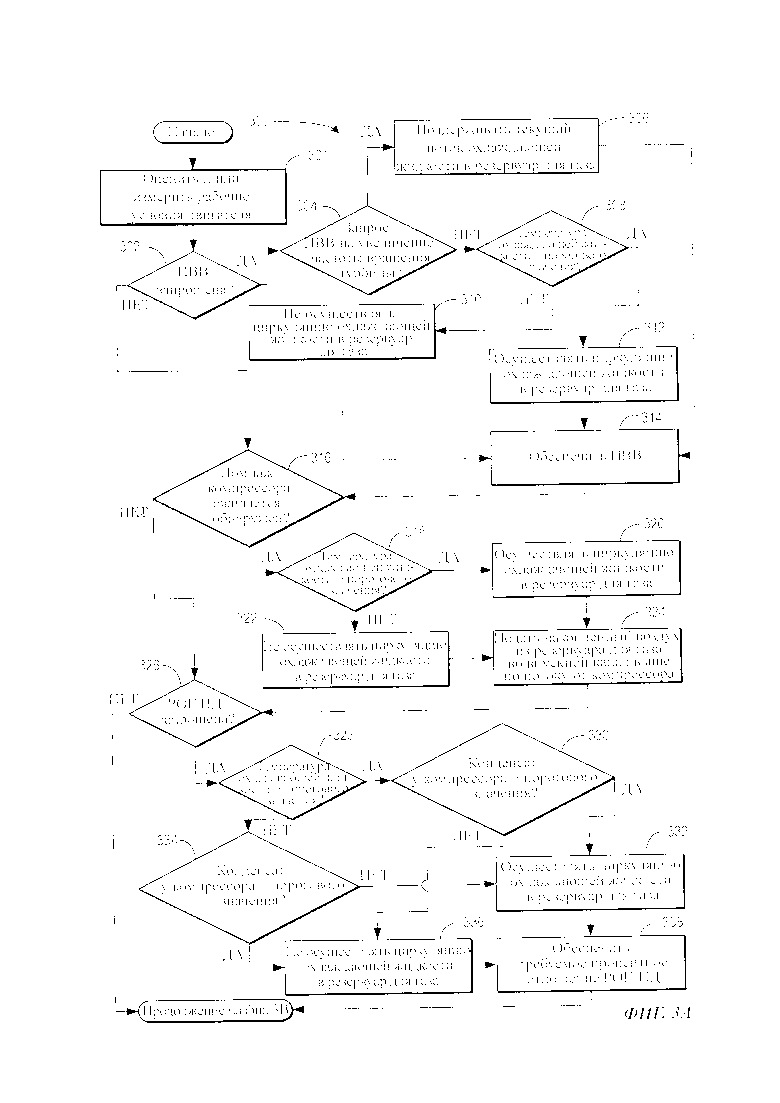

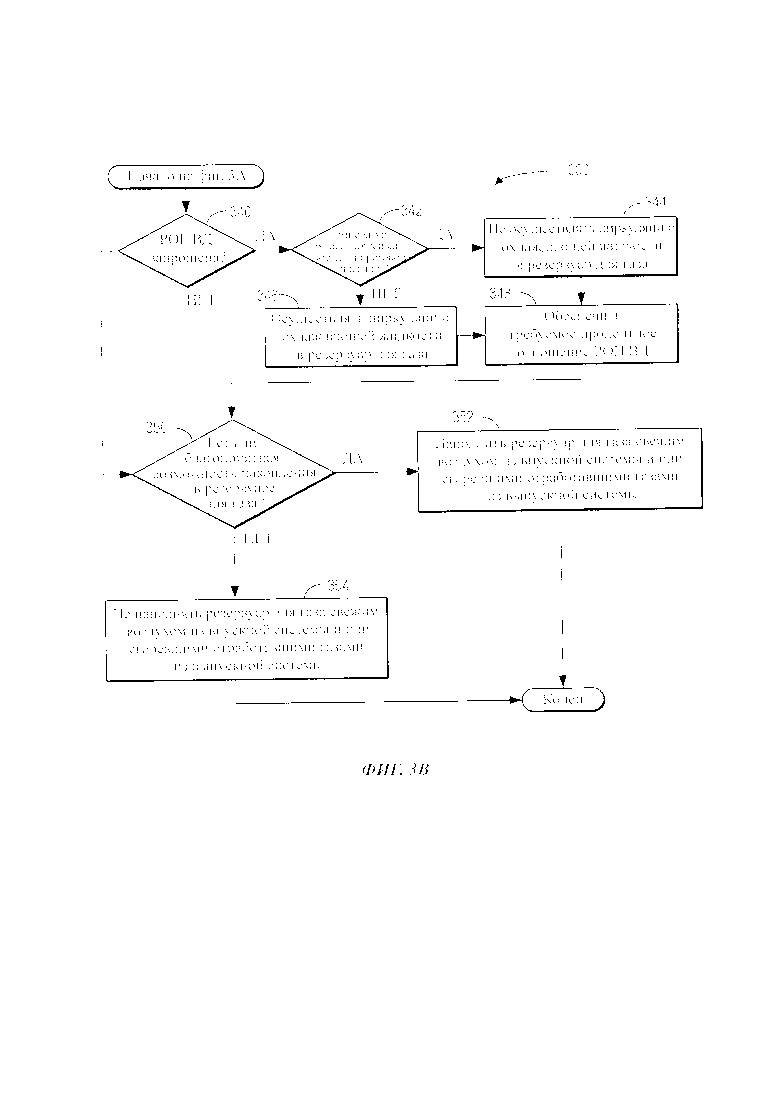

На фиг. 3А-3В проиллюстрирован примерный способ регулирования потока охлаждающей жидкости в теплообменник на основе рабочих условий двигателя.

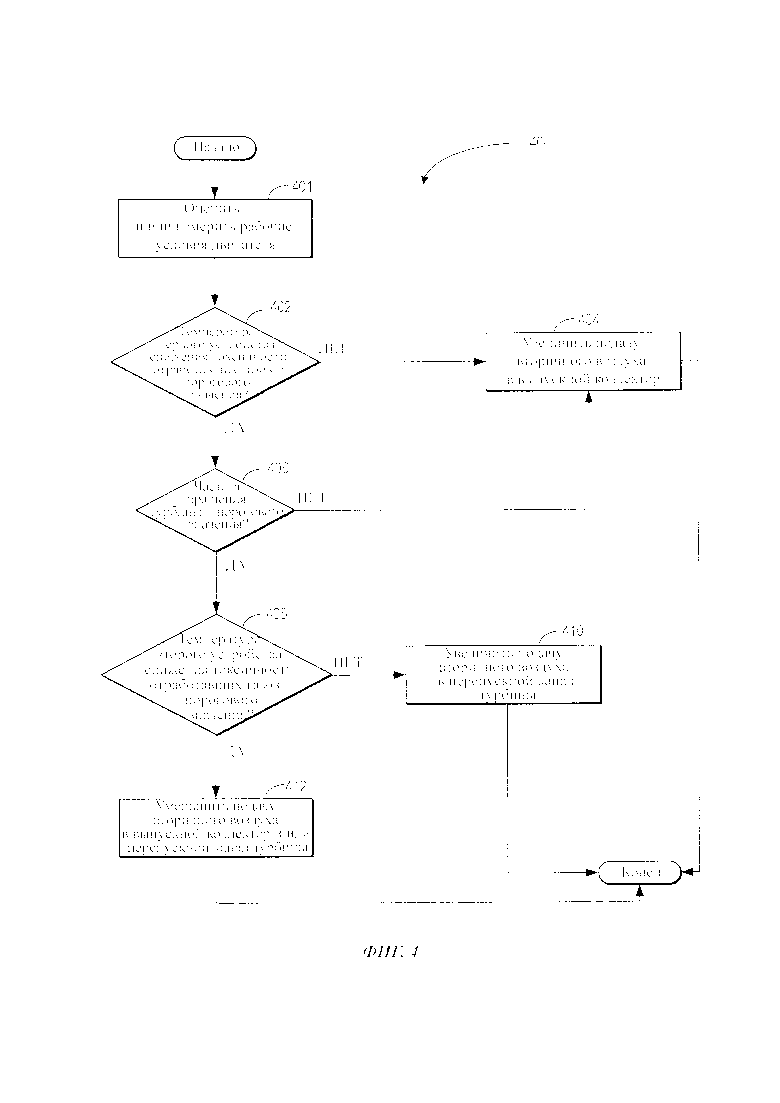

На фиг. 4 проиллюстрирован примерный способ выпуска сжатого воздуха из теплообменника при подаче вторичного воздуха в выпускной коллектор или в перепускной канал турбины, проходящий в обход турбины, на основе рабочих условий двигателя.

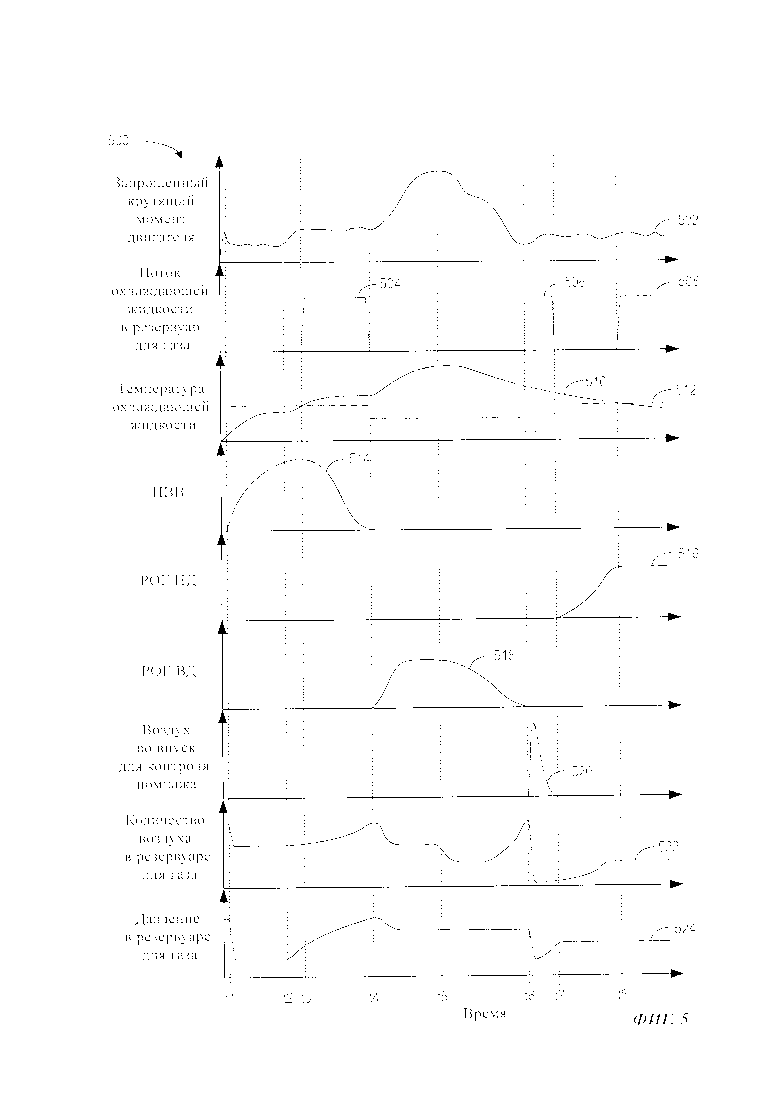

На фиг. 5 показаны графики, иллюстрирующие пример операций наполнения и выпуска теплообменника на основе рабочих условий двигателя.

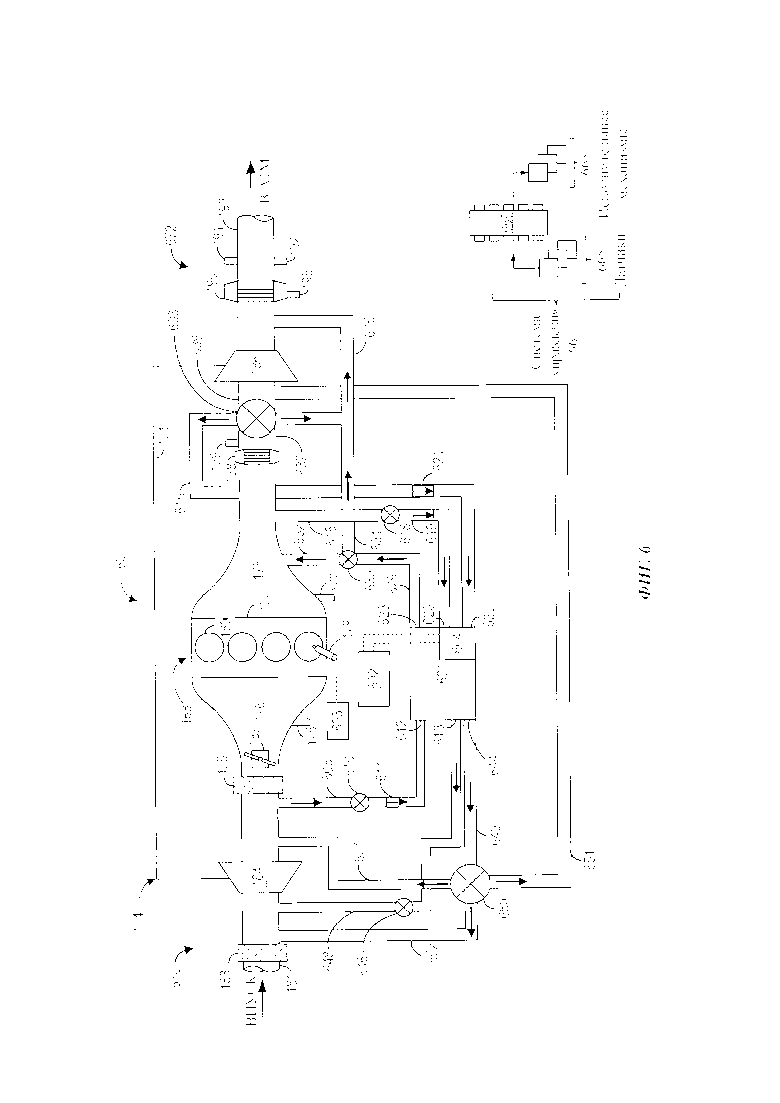

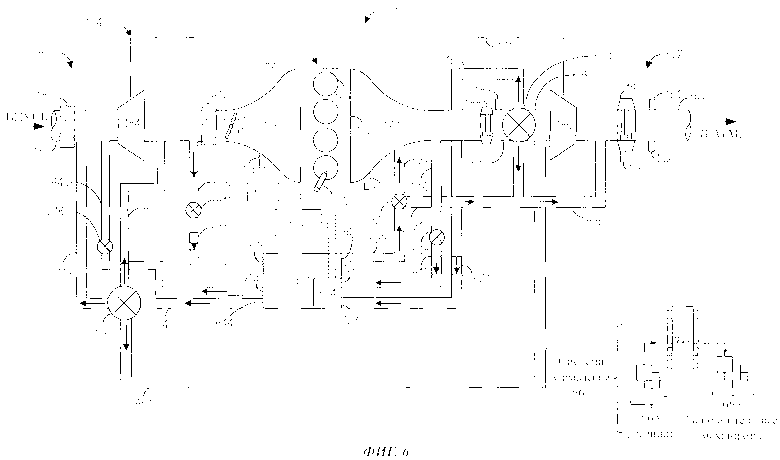

На фиг. 6 показана вторая схема системы для двигателя, включающая теплообменник, расположенный между выпускной системой и выпускной системой двигателя, и устройство рекуперации энергии, соединенное с теплообменником.

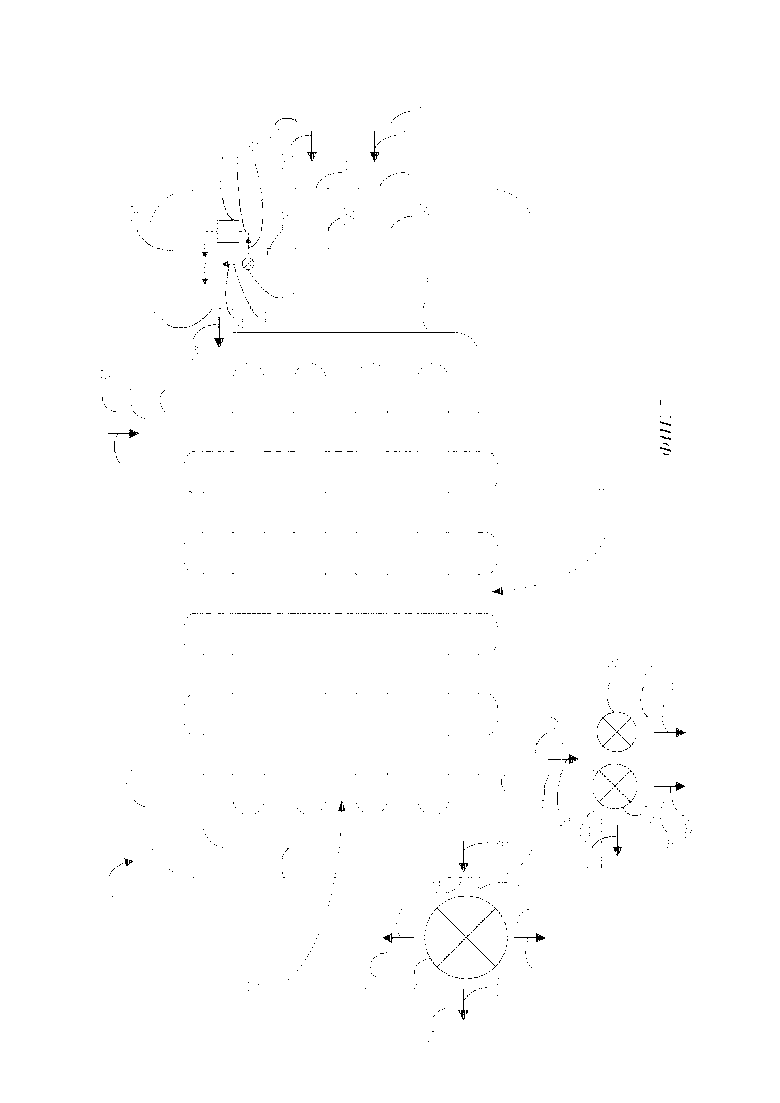

На фиг. 7 показан второй вариант осуществления теплообменника, содержащего каналы для газа внутри теплообменника, а также входное и выходное окна, соединенные с внутренними каналами для газа, и устройство рекуперации энергии, соединенное с теплообменником.

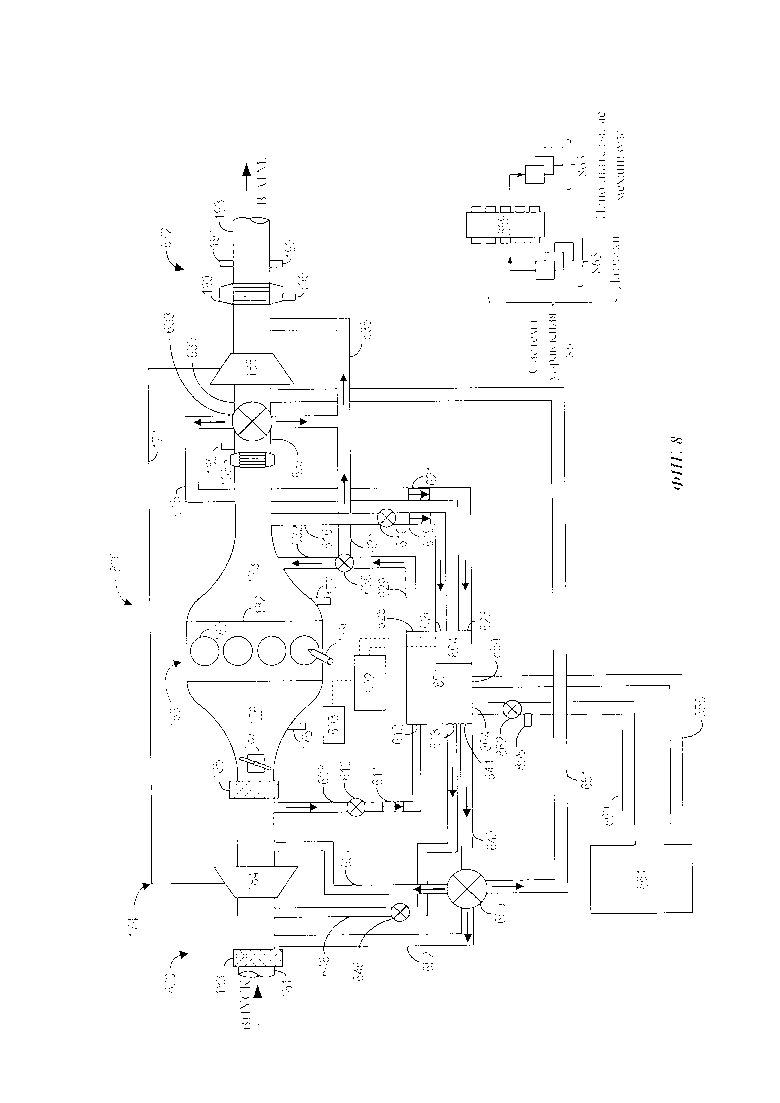

На фиг. 8 показана третья схема системы для двигателя, включающая теплообменник, расположенный между выпускной системой и выпускной системой двигателя, устройство рекуперации энергии, соединенное с теплообменником, и охлаждающую жидкость, циркулирующую через теплообменник.

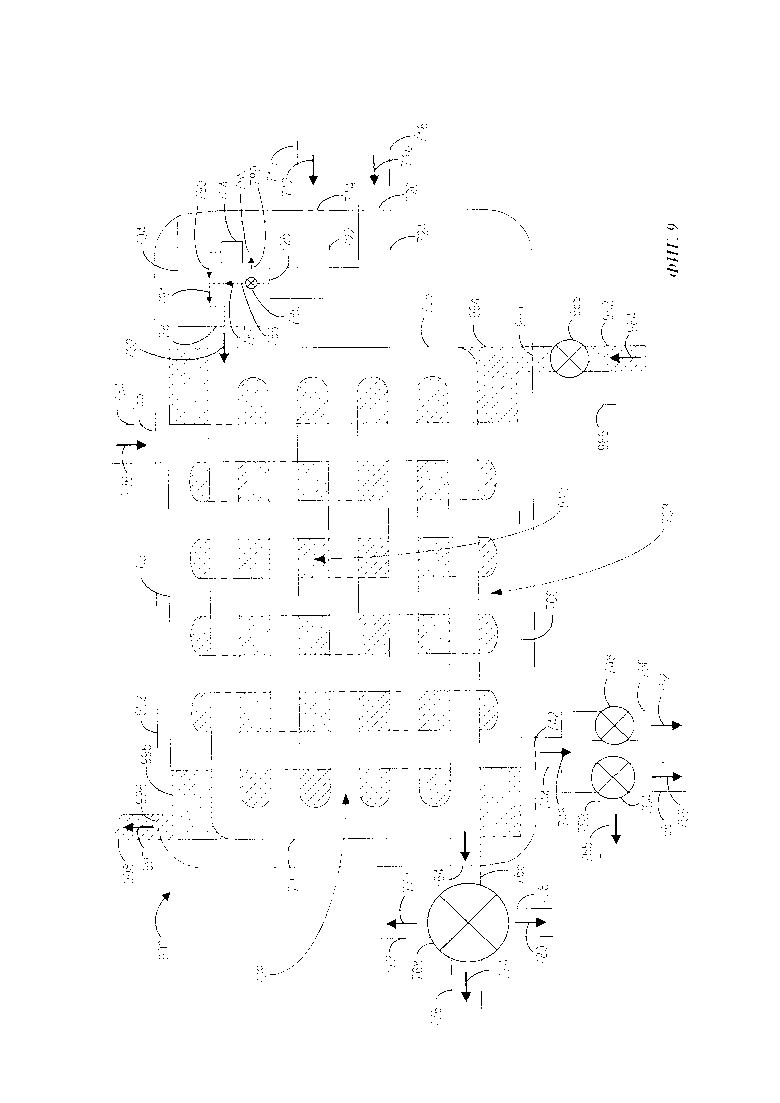

На фиг. 9 показан третий вариант осуществления теплообменника, содержащего каналы для газа и для охлаждающей жидкости внутри теплообменника, а также входное и выходное окна, соединенные с внутренними каналами для газа и для охлаждающей жидкости, и устройство рекуперации энергии, соединенное с теплообменником.

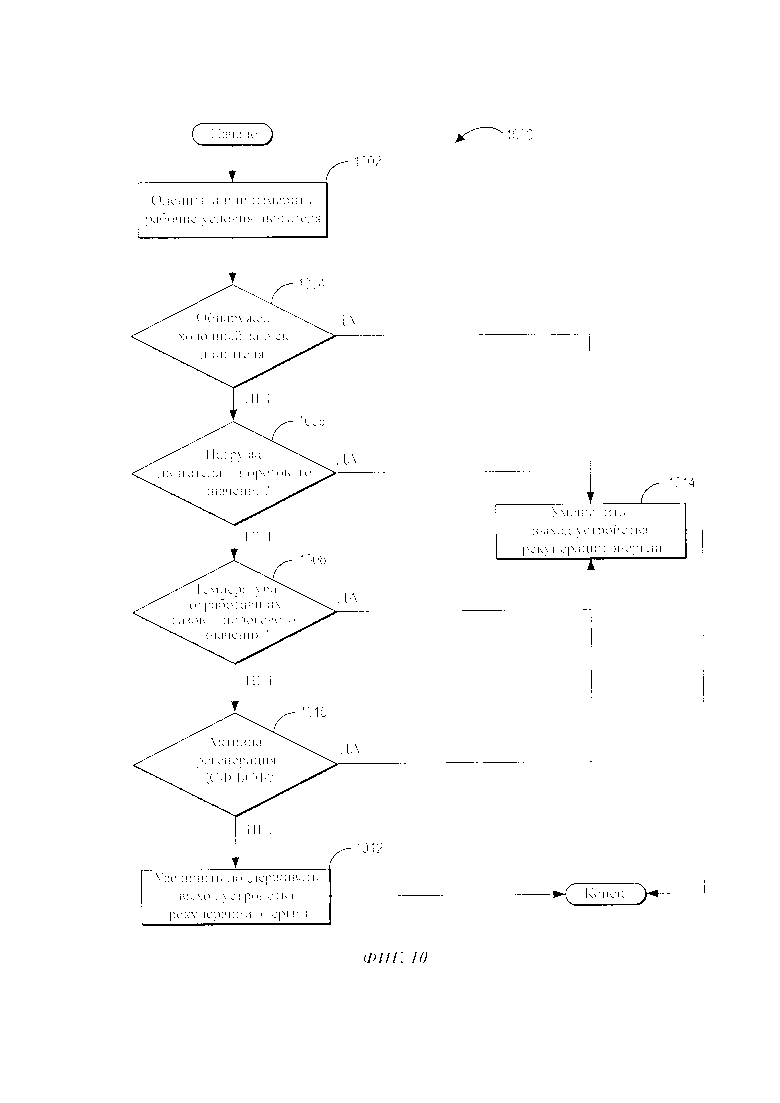

На фиг. 10 показан способ увеличения или уменьшения рекуперации энергии из устройства рекуперации энергии теплообменника в соответствии с рабочими условиями двигателя.

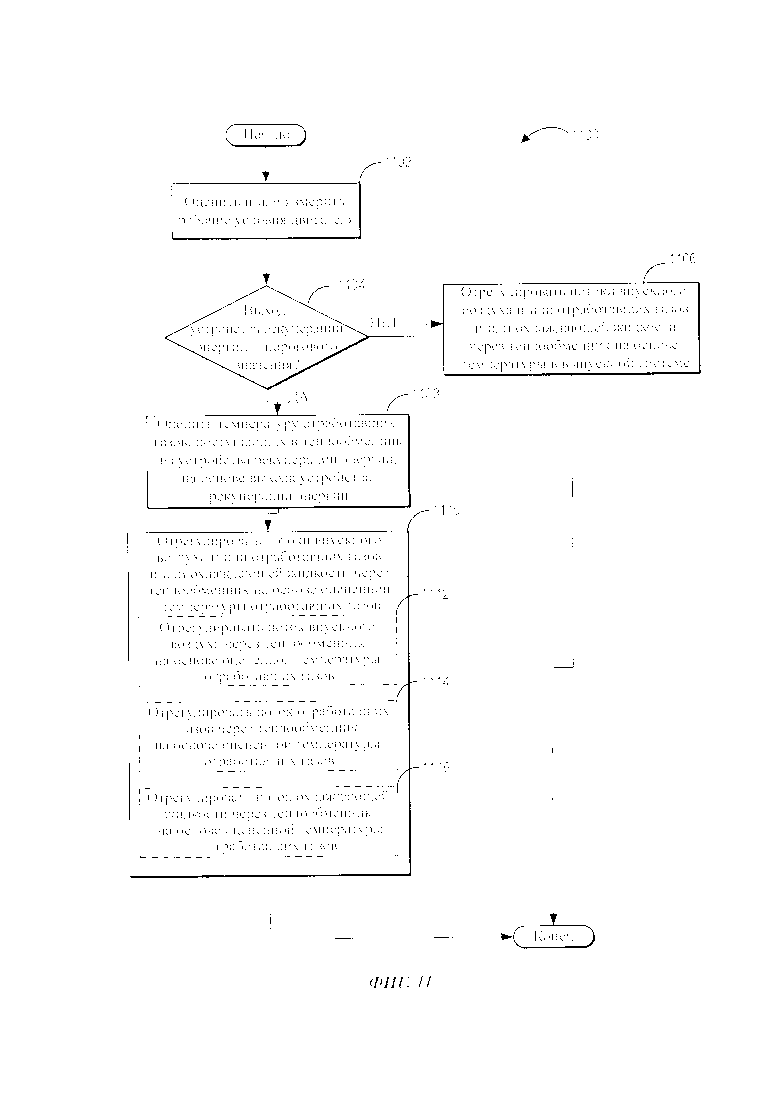

На фиг. 11 показан способ регулирования потоков впускного воздуха, отработавших газов и/или охлаждающей жидкости в теплообменник в соответствии с рабочими условиями устройства рекуперации энергии.

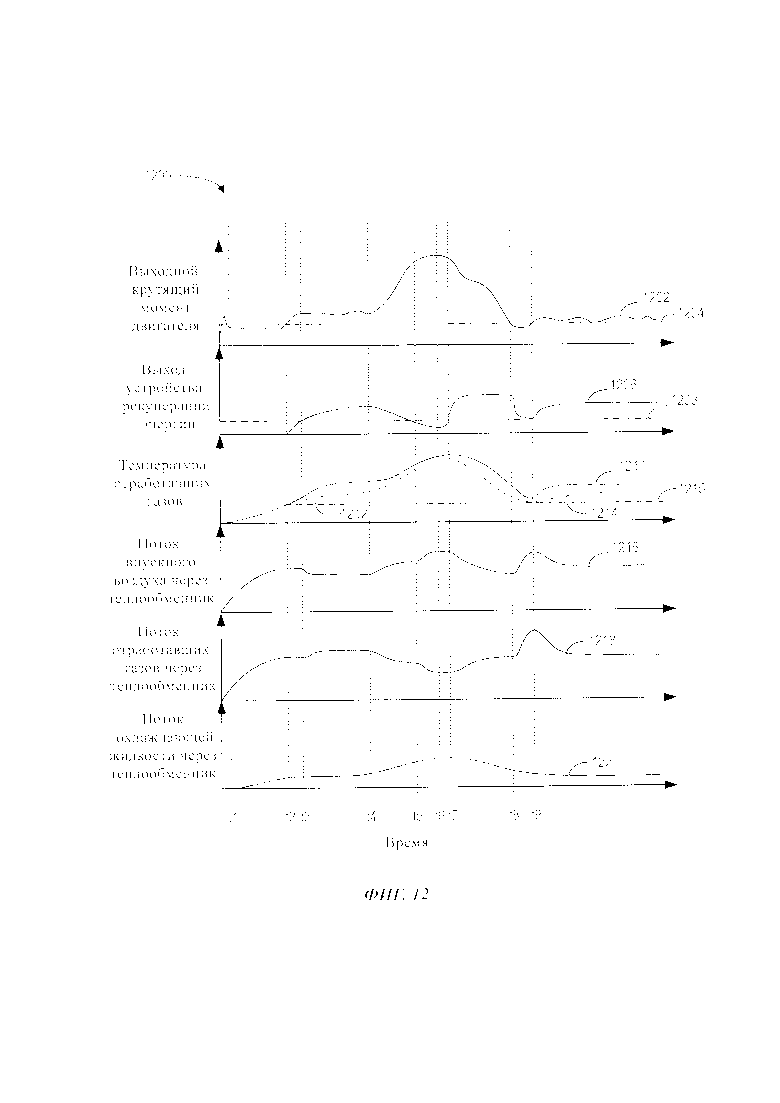

На фиг. 12 показаны графики, иллюстрирующие пример работы устройства рекуперации энергии теплообменника на основе рабочих условий двигателя.

Осуществление изобретения

Нижеследующее раскрытие относится к системам и способам для накопления и/или распределения отработавших газов и впускного воздуха в пределах системы двигателя с наддувом, такой как система двигателя, показанная на фиг. 1, которая включает в себя теплообменник (который может называться в настоящей заявке смесительным баком, баком смешивания потока или резервуаром смешивания газа). Путем накопления, смешивания и/или пропускания отработавших газов и впускного воздуха внутри теплообменника, такого как теплообменник, показанный на фиг. 2, газы могут быть выпущены во впускную систему и/или выпускную систему для обеспечения рециркуляции отработавших газов низкого давления, рециркуляции отработавших газов высокого давления, подачи вторичного воздуха и/или снижения помпажа компрессора. Контроллер двигателя может быть выполнен с возможностью исполнения управляющей программы, такой как примерный способ по фиг. 3А-3В, для нагнетания в теплообменник сжатых отработавших газов из выпускной системы и/или свежего впускного воздуха из впускной системы (когда доступна благоприятная возможность для такого нагнетания) и/или для выпуска заряда под давлением из смесительного бака во впускную систему и/или выпускную систему на основе рабочих условий двигателя, а также состава заряда, доступного в смесительном баке. Кроме того, могут управлять потоком охлаждающей жидкости через теплообменник с целью подачи воздуха из теплообменника во выпускную и/или выпускную систему с требуемой температурой для применения подачи воздуха (в частности, РОГ ВД, РОГ НД или подача вторичного воздуха). Контроллер может быть также выполнен с возможностью исполнения управляющей программы, такой как примерный способ по фиг. 4, для определения того, регулировать ли выпуск газов из теплообменника в выпускной коллектор и/или перепускной канал турбины, когда благоприятны подача вторичного воздуха и/или увеличение частоты вращения турбины. Пример операций наполнения (нагнетания) и выпуска (сброса) показан на фиг. 5.

В другом варианте осуществления система двигателя, такая как система двигателя, показанная на фиг. 6, может включать в себя устройство рекуперации энергии, соединенное с теплообменником. Горячие отработавшие газы из выпускной системы могут проходит в теплообменник и через устройство рекуперации энергии, где часть тепловой энергии отработавших газов преобразуется в электроэнергию посредством устройства рекуперации энергии. Отработавшие газы могут затем передавать тепловую энергию впускным газам, проходящим через теплообменник, через множество каналов внутри теплообменника, как показано на фиг. 7. В еще одном варианте осуществления система двигателя, такая как система двигателя, показанная на фиг. 8, может включать в себя теплообменник, использующий устройство рекуперации энергии и радиатор, обеспечивающий циркуляцию охлаждающей жидкости между теплообменником и радиатором. Охлаждающая жидкость может циркулировать через некоторый объем (в частности, ряд каналов) внутри теплообменника и может обмениваться тепловой энергией с впускными газами и отработавшими газами, проходящими через теплообменник (в частности, через отдельные проточные каналы внутри теплообменника), как показано на фиг. 9. Например, каналы для охлаждающей жидкости могут быть расположены вблизи от каналов для газа для возможности переноса тепла от газов охлаждающей жидкости. Согласно одному примеру, теплообменник может включать в себя отдельные газовые каналы для потока охлаждающей жидкости, потока отработавших газов и потока впускного воздуха, так чтобы охлаждающая жидкость, отработавшие газы и впускной воздух не перемешивались друг с другом внутри теплообменника. Работой устройства рекуперации энергии внутри теплообменника могут управлять в соответствии с рабочими условиями двигателя, как показано на фиг. 10. Согласно одному примеру, рабочие условия двигателя, которые могут определять выход устройства рекуперации энергии, включают в себя температуру отработавших газов, нагрузку двигателя, активацию регенерации сажевого фильтра и т.п. В ответ на работу устройства рекуперации энергии могут быть отрегулированы потоки отработавших газов, впускных газов и охлаждающей жидкости в теплообменник, как показано на фиг. 11. Пример работы устройства рекуперации энергии, в том числе выход устройства рекуперации энергии в соответствии с рабочими условиями двигателя, показан на фиг. 12.

Путем выпуска газов из теплообменника во выпускную систему, может быть ускорено раскручивание турбины и/или могут быть быстрее достигнуты рабочие температуры одного или более из устройств снижения токсичности отработавших газов. Путем использования выхода теплообменника для обеспечения РОГ высокого давления во время высокого запрошенного крутящего момента, обеспечения РОГ низкого давления во время низкого - среднего запрошенного крутящего момента и обеспечения контроля помпажа компрессора при переходе от высокого запрошенного крутящего момента к низкому запрошенному крутящему моменту, характеристики двигателя могут быть улучшены. Кроме того, путем регулирования потока охлаждающей жидкости через теплообменник на основе температуры охлаждающей жидкости и требуемой степени подачи воздуха, температура воздуха, поступающего во выпускную или выпускную систему из теплообменника, может быть отрегулирована до требуемой температуры. Это может приводить к увеличению к.п.д. двигателя, снижению выбросов двигателя и уменьшению деградации компрессора. Дополнительно, путем использования горячих отработавших газов для преобразования тепловой энергии в электроэнергию посредством устройства рекуперации энергии и для нагрева впускного воздуха внутри теплообменника, энергия может более эффективно передаваться между средами без использования дополнительных устройств и/или средств накопления энергии. Например, различные потребители энергии двигателя могут обеспечиваться энергией, извлеченной из отработавших газов устройством рекуперации энергии, что снижает потребление энергии двигателя и/или снижает число дополнительных аккумуляторных батарей или электрических средств накопления. Кроме того, в одном примере, путем передачи тепла между отработавшими газами и впускным воздухом внутри теплообменника, потребность в дополнительном охлаждении посредством системы охлаждения (в частности, охлаждающей жидкости из радиатора) может быть снижена или совсем устранена. Это может позволить двигателю работать более эффективно и снизить потребление энергии.

На фиг. 1 схематически показаны аспекты примерной системы 166 двигателя, содержащей двигатель 168. В показанном варианте осуществления двигатель 168 включает в себя впускную систему 170 и выпускную систему 172. Двигатель 168 также включает в себя турбонагнетатель 174 с компрессором 184, расположенном внутри впускной системы 170, и турбину, расположенную внутри выпускной системы 172. Компрессор 184 соединен с турбиной 186 посредством вала 171 и приводится в действие за счет вращательного движения турбины 186. Конкретнее, свежий воздух всасывается по впускному каналу 181 в двигатель 168 через воздухоочиститель 183 и течет в компрессор 184. Компрессор может представлять собой любой пригодный компрессор впускного воздуха, такой как компрессор нагнетателя с приводом от мотора или с приводом от ведущего вала. В системе 166 двигателя, однако, компрессор является компрессором турбонагнетателя, механически соединенным с турбиной 186 посредством вала 171, и причем турбина 186 приводится во вращение за счет распространения отработавших газов двигателя. В одном варианте осуществления компрессор и турбина могут быть установлены в турбонагнетателе с двойной улиткой. В другом варианте осуществления турбонагнетатель может представлять собой турбонагнетатель с изменяемой геометрией (ТИГ), в котором геометрия турбины активным образом изменяется в зависимости от частоты вращения двигателя.

Как показано на фиг. 1, компрессор 184 соединен, через охладитель 185 наддувочного воздуха, с дроссельным клапаном 187. Дроссельный клапан 187 соединен с впускным коллектором 176 двигателя. Сжатый заряд воздуха из компрессора течет через охладитель 185 наддувочного воздуха и дроссельный клапан 187 во впускной коллектор 176. Охладитель 185 наддувочного воздуха может являться, например, воздухо-воздушным или воздухо-водяным теплообменником. В варианте осуществления, показанном на фиг. 1, давление заряда воздуха во впускном коллекторе 176 измеряется датчиком 175 давления воздуха в коллекторе (ДВК). Перепускной клапан компрессора (не показан) может быть соединен последовательно между входом и выходом компрессора 184. Перепускной клапан компрессора может быть нормально закрытым клапаном, выполненным с возможностью открытия при выбранных рабочих условиях для разгрузки избыточного давления наддува. Например, перепускной клапан компрессора может быть открыт при условиях снижения частоты вращения двигателя для предотвращения помпажа компрессора.

Впускной коллектор 176 соединен с рядом камер 180 сгорания через ряд впускных клапанов (не показаны). Камеры сгорания также соединены с выпускным коллектором 178 через ряд выпускных клапанов (не показаны). Камеры 180 сгорания закрыты головкой 182 цилиндров и соединены с топливными инжекторами 179. В показанном варианте осуществления показан единственный выпускной коллектор 178. Однако, в иных вариантах осуществления выпускной коллектор может включать в себя множество секций выпускного коллектора. Конфигурации, имеющие множество секций выпускного коллектора, могут обеспечивать возможность направления выбросов из различных камер сгорания в различные места впускной системы. В варианте осуществления, показанном на фиг. 1, давление отработавших газов в выпускном коллекторе 178 измеряется датчиком 177 давления воздуха в коллекторе (ДВК).

В одном варианте осуществления выпускные и впускные клапаны иметь электронный привод или управление. В одном варианте осуществления выпускные и впускные клапаны иметь кулачковый привод или управление. И при электронном приводе, и при кулачковом приводе моменты открытия и закрытия впускного и выпускного клапанов могут быть отрегулированы в соответствии с требуемыми характеристиками сгорания и снижения выбросов.

Двигатель 168 может управляться по меньшей мере частично с помощью системы 167 управления, содержащей контроллер 169, и с помощью ввода от водителя транспортного средства через устройство ввода (не показано). Система 167 управления выполнена с возможностью получать информацию от множества датчиков 165 (различные примеры которых раскрыты в настоящей заявке) и отправляет управляющие сигналы на множество исполнительных механизмов 163. Согласно одному примеру, датчики 165 могут включать в себя датчик 158 температуры, соединенный с входным каналом 160 для охлаждающей жидкости, датчик 139 температуры, соединенный с баком 100 смешивания потока (в настоящей заявке также называемым теплообменником), датчик 189 температуры, соединенный с первым устройством 188 снижения токсичности отработавших газов, датчик 191 температуры, соединенный с выпускным трубопроводом 193, датчик 195 температуры, соединенный со вторым устройством 190 снижения токсичности отработавших газов, датчик 175 давления воздуха в коллекторе, соединенный со впускным коллектором 176, датчик 177 давления воздуха в коллекторе, соединенный с выпускным коллектором 178, датчик 159 давления, соединенный с баком 100 смешивания потока. Различные датчики отработавших газов также могут быть включены в состав выпускной системы 172 внутри выпускного коллектора или ниже по потоку от выпускного коллектора 178, такие как датчики твердых частиц (ТЧ), датчики температуры, датчики давления, датчики NOx, датчики кислорода, датчики аммиака, датчики углеводорода и т.п. Другие датчики, например, дополнительные датчики давления, температуры, воздушно-топливного отношения и состава, могут быть соединены с различными местами системы 166 двигателя. Согласно другому примеру, исполнительные механизмы 163 могут включать в себя топливный инжектор 179, клапан 150, соединенный с каналом 152 контроля помпажа, клапан 146, соединенный с каналом 148 рециркуляции отработавших газов низкого давления, клапан 138, соединенный с каналом 140 рециркуляции отработавших газов высокого давления, клапан 110, соединенный с каналом 108 для наддувочного воздуха, клапан 118, соединенный с входным каналом 116 для отработавших газов, перепускную заслонку 133, соединенную с перепускным каналом 135 турбины, клапан 162, соединенный с входным каналом 160 для охлаждающей жидкости, и впускной дроссель 187. Исполнительные механизмы 163 могут также включать в себя трехходовой клапан 130, соединенный со вторым внешним разветвленным каналом 129, первым каналом 132 подачи вторичного воздуха и вторым каналом 131 подачи вторичного воздуха. Другие исполнительные механизмы, такие как различные дополнительные клапаны и дроссели, могут быть соединены с различными местами системы 166 двигателя. Контроллер 169 может принимать входные данные от различных датчиков, обрабатывать входные данные и запускать исполнительные механизмы в ответ на обработанные входные данные, на основе инструкций или кода, запрограммированного в нем, в соответствии с одной или более программами.

Контроллер 169 может быть микрокомпьютером и может содержать микропроцессорное устройство, порты ввода/вывода, электронный носитель данных для исполняемых программ и калибровочных значений, такой как чип постоянного запоминающего устройства, оперативное запоминающее устройство, энергонезависимую память и шину данных. Контроллер 169 может принимать различные сигналы от датчиков, соединенных с двигателем 168, в дополнении к тем сигналам, которые рассматривались ранее, включая измерение массового расхода вводимого воздуха (МРВ) от датчика массового расхода воздуха; температуры охлаждающей жидкости двигателя (ТОЖД) от датчика температуры, соединенного с рубашкой охлаждения; выходной сигнал профиля зажигания (ПЗ) от датчика на эффекте Холла (или другого типа), соединенного с коленчатым валом; положения дросселя (ПД) от датчика положения дросселя; сигнал абсолютного давления в коллекторе (АДК) от одного или более датчиков во впускном и выпускном коллекторах, сигнал воздушно-топливного отношения в цилиндре от датчика содержания кислорода в отработавших газах и сигнал анормального горения от датчика детонации и датчика ускорения коленчатого вала. Сигнал частоты вращения двигателя, ЧВД, может генерироваться контроллером 169 из сигнала ПЗ. Сигнал АДК давления в коллекторе от датчика давления в коллекторе может быть использован для выдачи показания вакуума или давления во впускного коллекторе.

Постоянное запоминающее устройство носителя данных может быть запрограммировано машиночитаемыми данными, представляющими инструкции, исполняемые процессором, для осуществления способов, раскрываемых ниже, а также иных вариантов, которые предполагаются, но которые конкретно не перечисляются. Примерные программы показаны со ссылкой на фиг. 3А-6.

На фиг. 1 показана электронная система 167 управления, которая может представлять собой любую электронную систему управления транспортного средства, в котором установлена система 166 двигателя. В вариантах осуществления, в которых по меньшей мере один впускной или выпускной клапан выполнен с возможностью открытия и закрытия в соответствии с регулируемыми временными установками, данными временными установками могут управлять посредством электронной системы управления для регулирования количества отработавших газов, присутствующих в камере сгорания во время зажигания.

Электронная система управления может также быть выполнена с возможностью подачи команды на открытие, закрытие и/или настройку различных иных клапанов с электронным приводом, таких как дроссельные клапаны системы двигателя, перепускные клапаны компрессора, перепускные заслонки, клапаны РОГ и отсечные клапаны, клапаны вторичного воздуха, различные впускные и выпускные клапаны резервуара, для реализации любых функций управления, раскрытых в настоящей заявке. Далее, для оценки рабочих условий, связанных с функциями управления системы двигателя, электронная система управления может быть функционально соединена со множеством датчиков, распределенных в системе двигателя, таких как датчики расхода системы двигателя, датчики температуры, датчики положения педали, датчики давления и т.д.

Камеры 180 сгорания могут снабжаться одним или более типами топлива, такими как бензин, спиртосодержащие топливные смеси, дизельное топливо, биодизельное топливо, сжатый природный газ и т.д. Топливо может подаваться в камеры сгорания с помощью непосредственного впрыска, впрыска во впускные каналы, впрыска в корпус дроссельного клапана или посредством любых их комбинаций. В камерах сгорания горение может инициироваться посредством искрового зажигания и/или компрессионного зажигания.

Как показано на фиг. 1, отработавшие газы из одной или более секций выпускного коллектора направляются к турбине 186 для приведения турбины 186 в движение. При прохождении к турбине 186 отработавшие газы проходят через первое устройство 188 снижения токсичности отработавших газов. Когда требуется пониженный крутящий момент турбины, некоторые отработавшие газы могут направляться вместо этого через перепускную заслонку 133 в перепускной канал 135 турбины в обход турбины. Объединенный поток из турбины 186 и перепускной заслонки 133 затем течет через второе устройство 190 снижения токсичности отработавших газов. В варианте осуществления системы 166 двигателя, показанном на фиг. 1, второе устройство 190 снижения токсичности отработавших газов обладает большей способностью по обработке, чем первое устройство 188 снижения токсичности отработавших газов, но для достижения рабочей температуры ему может потребоваться большее количество времени. В альтернативных вариантах осуществления (не показаны) система двигателя может иметь различное количество устройств снижения токсичности отработавших газов, с различными компоновками и/или с различной относительной способностью по обработке. Первое устройство 188 снижения токсичности отработавших газов и второе устройство 190 снижения токсичности отработавших газов могут включать в себя один или более каталитических нейтрализаторов дополнительной обработки отработавших газов, выполненных с возможностью каталитической обработки потока отработавших газов и, тем самым, снижения количества одного или более веществ в потоке отработавших газов. Например, один каталитический нейтрализатор дополнительной обработки отработавших газов может быть выполнен с возможностью улавливания оксидов азота (NOx) из потока отработавших газов, когда поток отработавших газов обеднен, и восстановления уловленных NOx, когда поток отработавших газов обогащен. В других примерах каталитический нейтрализатор дополнительной обработки отработавших газов может быть выполнен с возможностью диспропорционирования NOx или выборочного восстановления NOx с помощью восстанавливающего агента. В иных примерах каталитический нейтрализатор дополнительной обработки отработавших газов может быть выполнен с возможностью окисления остаточных углеводородов и/или монооксида углерода в потоке отработавших газов. Различные каталитические нейтрализаторы дополнительной обработки отработавших газов, имеющие любые такие функции, могут быть расположены в слоях покрытия или в любом ином месте в ступенях дополнительной обработки отработавших газов, как раздельно, так и вместе. В некоторых вариантах осуществления ступени дополнительной обработки отработавших газов могут включать в себя регенерируемый сажевый фильтр, выполненный с возможностью улавливания и окисления частиц сажи в потоке отработавших газов.

Все или часть обработанных отработавших газов из устройств 188 и 190 снижения токсичности отработавших газов могут быть выпущены в атмосферу через выпускной трубопровод 193. Датчик 191 температуры и датчик 192 расхода соединены с выпускным трубопроводом 193 для контроля рабочих условий.

Дополнительные датчики (не показаны) могут быть включены в систему для измерения давления, состава и т.д. отработавших газов. В зависимости от рабочих условий некоторые отработавшие газы могут быть отведены во входной канал 116 для отработавших газов накопительного резервуара 100 смешивания газа через клапан 118. Входное окно 120 для отработавших газов накопительного резервуара 100 смешивания газа соединено по текучей среде с входным каналом 116 для отработавших газов для обеспечения возможности протекания отработавших газов в накопительный резервуар 100 смешивания газа (которые в настоящей заявке может называться смесительным баков или баком смешивания потока). Таким образом, бак 100 смешивания потока выполнен с возможностью принимать отработавшие газы, текущие из области выше по потоку от первого устройства 188 снижения токсичности отработавших газов и ниже по потоку от выпускного коллектора 178. Клапан 118 может быть открыт для пропускания контролируемого количества отработавших газов в бак 100 смешивания потока для обеспечения требуемого давления в баке и состава газа. Обратный клапан 119 установлен внутри входного канала 116 для отработавших газов ниже по потоку от клапана 118 для снижения вероятности протекания содержимого смесительного бака обратно через входной канал 116 для отработавших газов в сторону выпускного коллектора 178. Таким путем, система 166 двигателя выполнена с возможностью накопления отработавших газов внутри бака 100 смешивания потока. Бак 100 смешивания потока обеспечивает большую однородность отработавших газов для заряда впускного воздуха. Кроме того, смешивание отработавших газов с зарядом впускного воздуха в баке 100 смешивания потока обеспечивает эффективное охлаждение отработавших газов для увеличения доступной массы РОГ и увеличения производительности.

В системе 166 двигателя компрессор 184 является источником сжатого впускного воздуха, но при некоторых условиях доступное количество впускного воздуха из компрессора может быть недостаточным. Такие условия включают в себя периоды быстрого увеличения нагрузки двигателя, например сразу после запуска, при нажатии на педаль акселератора, или при отсечке топлива во время замедления (ОТЗ). По существу, во время режима ОТЗ впрыск топлива в один или более цилиндров двигателя может быть выборочно деактивирован в ответ на выбранные условия замедления или торможения транспортного средства. Во время по меньшей мере некоторых из этих условий быстрого увеличения нагрузки двигателя, количество доступного сжатого впускного воздуха из компрессора может быть ограничено вследствие недостаточной частоты вращения турбины (например, из-за малой температуры или давления отработавших газов). По существу, время, требуемое турбине для раскручивания и приведения в действие компрессора для обеспечения некоторого количества сжатого впускного воздуха, называется турбоямой. Во время турбоямы величина обеспечиваемого крутящего момента может не соответствовать запрошенному крутящему моменту, что приводит к ухудшению характеристик двигателя.

В свете вышеобозначенных проблем, бак 100 смешивания потока системы 166 двигателя может представлять собой любой резервуар подходящего размера, выполненный с возможностью хранения сжатого заряда для последующего сброса. Как предполагается в настоящей заявке, сжатым зарядом будем называть газ, накопленный в баке 100 смешивания потока. По существу, сжатый заряд, накопленный в баке 100 смешивания потока может включать в себя свежий впускной воздух (в частности, сжатый впускной воздух, втянутый из впускного коллектора), сжатые отработавшие газы (в частности, сжатые отработавшие газы, втянутые из выпускного коллектора) или их комбинацию (в частности, смесь впускного воздуха и отработавших газов с заданным и регулируемым процентом РОГ). В одном варианте осуществления бак 100 смешивания потока может быть выполнен с возможностью хранения заряда при максимальном давлении, вырабатываемом компрессором 184. Как обсуждается ниже, к баку смешивания потока могут быть присоединены различные входы, выходы и датчики. В варианте осуществления, показанном на фиг. 1, датчик 159 давления соединен с баком 100 смешивания потока и выполнен с возможностью реагирования на давление заряда в нем. Датчик 139 температуры также соединен с баком 100 смешивания потока и выполнен с возможностью реагирования на температуру заряда в нем.

В системе 166 двигателя бак 100 смешивания потока выборочно соединен с впускной системой как выше по потоку от компрессора 184, так и ниже по потоку от компрессора 184. Более конкретно, бак 100 смешивания потока выполнен с возможностью выпуска сжатого заряда во впускную систему 170 в первую область выше по потоку от компрессора 184 и ниже по потоку от воздухоочистителя 183 или во вторую область ниже по потоку от компрессора 184 и выше по потоку от охладителя 185 наддувочного воздуха. Выпуск в первую область осуществляют посредством клапана 146, соединенного с/установленного внутри канала 148 рециркуляции отработавших газов низкого давления (в частности, канала 148 РОГ НД) и/или клапана 150, соединенного с / установленного внутри канала 152 контроля помпажа. Канал 148 РОГ НД и канал 152 контроля помпажа соединены с резервуаром 100 смешивания газа посредством первого внешнего разветвленного канала 149 (в частности, находящегося снаружи накопительного резервуара 100 смешивания газа). Выпуск во вторую область осуществляют посредством клапана 138, соединенного с каналом 140 рециркуляции отработавших газов высокого давления (в частности, каналом 140 РОГ ВД). Клапан 150, клапан 146 и клапан 138 могут представлять собой нормально закрытые клапаны, приводимые командой в открытое состояние (или в состояние с повышенной величиной открытия, в положение между полностью закрытым и полностью открытым), кода требуется поток заряда из бака смешивания потока во впускную систему. В некоторых ситуациях сжатый заряд могут подавать, когда дроссельный клапан по меньшей мере частично открыт.В некоторых вариантах осуществления воронка восстановления давления (не показана) может быть присоединена с возможностью сообщения по текучей среде между баком смешивания потока и впускной системой так, чтобы пропускать сжатый заряд через воронку восстановления давления на выпуске из бака смешивания потока. При наличии, воронка восстановления давления преобразует энергию потока обратно в энергию давления во время условий наличия потока, путем предотвращения отделения потока от стенок трубопровода. В альтернативных вариантах осуществления, тем не менее, воронка восстановления давления может отсутствовать.

Бак 100 смешивания потока может также быть наполнен воздухом, втянутым из впускной системы, ниже по потоку от компрессора 184 и выше по потоку от охладителя 185 наддувочного воздуха. Более конкретно, бак 100 смешивания потока выполнен с возможностью быть наполненным сжатым впускным воздухом из впускной системы, затянутым из области ниже по потоку от компрессора 184 и выше по потоку от впускного дроссельного клапана 187, посредством клапана 110, соединенного с каналом 108 наддувочного воздуха. Клапан 110 может представлять собой нормально закрытый клапан, приводимый командой в открытое состояние (или в состояние с повышенной величиной открытия), кода требуется заряд сжатого впускного воздуха из впускной системы в бак смешивания потока. Согласно одному примеру, во время условий низкого наддува, клапан 110 может быть открыт для перемещения по меньшей мере части впускного воздуха, сжатого компрессором, в бак 100 смешивания потока. Согласно другому примеру, во время условий высокого наддува, клапан 110 может быть открыт для перемещения части сжатого впускного воздуха в бак 100 смешивания потока, при этом он смешивается с заранее накопленным сгоревшим отработавшим газом для генерации РОГ высокого давления. Затем, во время условий наддува, когда получен запрос временной РОГ, РОГ высокого давления выпускают во впускную систему посредством клапана 138 для обеспечения запрошенной РОГ высокого давления. Обратный клапан 111, установленный выше по потоку от клапана 110, позволяет течь сжатому воздуху из компрессора в бак смешивания потока и накапливаться в нем при условиях высокого давления на входе дросселя (ДВД), но снижает вероятность прохождения накопленного сжатого воздуха обратно в компрессор при условиях низкого ДВД.

Также показано, что бак 100 смешивания потока выборочно соединяется с выпускной системой 172 выше по потоку и ниже по потоку от турбины 186. Более конкретно, бак 100 смешивания потока соединен со вторым внешним разветвленным каналом 129, а поток газов из бака 100 смешивания потока через второй внешний разветвленный канал 129 является регулируемым путем приведения в действие трехходового клапана 130. Трехходовой клапан 130 соединен со вторым внешним разветвленным каналом 129, первым каналом 132 подачи вторичного воздуха и вторым каналом 131 подачи вторичного воздуха (ПВВ). Трехходовой клапан 130 может быть нормально закрыт для каждого из соединенных с ним каналов (в частности, второго внешнего разветвленного канала 129, первого канала 132 ПВВ и второго канала 131 ПВВ), так чтобы газы не проходили через трехходовой клапан 130. Однако, трехходовой клапан 130 может быть приведен в действие контроллером 169 для обеспечения возможности прохождения газов через трехходовой клапан 130 из одного или более соединенных каналов.

В первом примере трехходовой клапан 130 может быть приведен в действие (в частности, открыт) для увеличения потока газов из второго внешнего разветвленного канала 129 в первый канал 132 ПВВ, но снижения потока газов из второго внешнего разветвленного канала 129 во второй канал 131 ПВВ. Путем такого открытия трехходовой клапан 130 позволяет газам течь из бака 100 смешивания потока в выпускной коллектор 178 выше по потоку от турбины 186. Во втором примере трехходовой клапан 130 может быть открыт для увеличения потока газов из второго внешнего разветвленного канала 129 во второй канал 131 ПВВ при снижении потока газов из первого канала 132 ПВВ во второй внешний разветвленный канал 129 или второй канал 131 ПВВ. Путем такого открытия трехходовой клапан 130 позволяет газам течь из бака 100 смешивания потока во второй канал 131 ПВВ. Второй канал 131 ПВВ соединен с перепускным каналом 135 турбины. Газы текут из бака 100 смешивания потока, через трехходовой клапан 130 во второй канал 131 ПВВ и в перепускной канал 135 турбины.

Путем приведения в действие трехходового клапана 130 в соответствии с первым примером, раскрытым выше, бак 100 смешивания потока может выпускать газы в выпускной коллектор 178 выше по потоку от турбины 186 (в частности, для нагрева первого устройства 188 снижения токсичности отработавших газов, для раскручивания турбины 186 и т.п.). Путем приведения в действие трехходового клапана 130 в соответствии со вторым примером, раскрытым выше, бак 100 смешивания потока может выпускать газы ниже по потоку от турбины 186 (в частности, для нагрева второго устройства 190 снижения токсичности отработавших газов, для снижения вероятности повышения частоты вращения турбины и т.п.). Приведение в действие трехходового клапана 130 может включать в себя полное открытие или закрытие клапана для увеличения или уменьшения потока из одного или более соединенных каналов через трехходовой клапан 130. Приведение в действие может также включать в себя увеличение или уменьшение величины открытия трехходового клапана 130 до положения между полностью открытым и полностью закрытым с целью увеличения или уменьшения потока из одного или более соединенных каналов через трехходовой клапан 130.

Бак 100 смешивания потока может также быть наполнен сгоревшими отработавшими газами, втянутыми из выпускного коллектора, выше по потоку от турбины 186. Более конкретно, бак 100 смешивания потока выполнен с возможностью быть наполненным сгоревшими отработавшими газами, втянутыми из выпускного коллектора, выше по потоку от турбины 186, посредством клапана 118. Клапан 118 может представлять собой нормально закрытый клапан, приводимый командой в открытое состояние, кода требуется поток сгоревших отработавших газов из выпускного коллектора в бак смешивания потока. Согласно одному примеру, во время условий низкого наддува или условий низкой частоты вращения и нагрузки двигателя, клапан 118 может быть открыт для перемещения по меньшей мере части сгоревших отработавших газов в бак 100 смешивания потока. Таким путем, процентное отношение РОГ в баке смешивания потока может быть увеличено. Обратный клапан 119, установленный ниже по потоку от клапана 118 позволяет течь сгоревшим отработавшим газам из выпускного коллектора в бак 100 смешивания потока и накапливаться в нем, но снижает вероятность обратного потока отработавших газов.

Таким путем, во время первого условия, бак 100 смешивания потока может быть выборочно наполнен впускным воздухом из впускной системы, ниже по потоку от компрессора, тогда как при втором условии бак смешивания потока может быть выборочно наполнен сгоревшим отработавшим газом из выпускного коллектора, выше по потоку от турбины. Во время третьего условия бак 100 смешивания потока может быть выборочно наполнен как впускным воздухом из впускной системы, так и сгоревшим отработавшим газом из выпускного коллектора.

Бак 100 смешивания потока включает в себя множество входных/выходных окон для получения и передачи газов. Например, бак 100 смешивания потока включает в себя окно 112 для наддувочного воздуха, соединенное с каналом 108 для наддувочного воздуха, входное окно 120 для отработавших газов, соединенное с входным каналом 116 для отработавших газов, первое выходное окно 144 для газа, соединенное с первым внешним разветвленным каналом 149, второе выходное окно 136 для газа, соединенное с каналом РОГ ВД, и третье выходное окно 128 для газа, соединенное со вторым внешним разветвленным каналом 129. Хотя на фиг. 1 показано, что бак 100 смешивания потока содержит вышеуказанные входные и выходные окна, в альтернативных вариантах осуществления бак смешивания потока может иметь иное количество и/или расположение входных и выходных окон.

Бак 100 смешивания потока дополнительно содержит входное окно 164 для охлаждающей жидкости и выходное окно 154 для охлаждающей жидкости, так чтобы бак 100 смешивания потока мог передавать и принимать охлаждающую жидкость в радиатор / из радиатора 161, установленного в системе 166 двигателя. Охлаждающая жидкость, текущая через бак 100 смешивания потока, может обмениваться теплом с газами, накопленными/текущими через смесительный бак. По существу, охлаждающая жидкость может отбирать тепло от газов или снабжать теплом газы, накопленные в смесительном баке, в зависимости о перепада температур между газами и охлаждающей жидкостью. Входной канал 160 для охлаждающей жидкости соединен как с входным окном 164 для охлаждающей жидкости бака 100 смешивания потока, так и с радиатором 161. Клапан 162 и датчик 158 температуры установлены во входном канале 160 для охлаждающей жидкости (в частности, соединены с ним). Измерение от датчика 158 температуры могут передаваться в контроллер 169, и контроллер 169 может приводить в действие клапан 162 с целью регулирования потока охлаждающей жидкости через входной канал 160 для охлаждающей жидкости в бак 100 смешивания потока. Охлаждающая жидкость может затем вытекать из бака 100 смешивания потока через выходное окно 154 для охлаждающей жидкости, соединенное с выходным каналом 156 для охлаждающей жидкости, для возврата в радиатор 161. Хотя на фиг. 1 показано, что радиатор 161 соединен с баком 100 смешивания потока, радиатор может быть дополнительно соединен с другими компонентами системы двигателя (в частности, головкой 182 блока цилиндров или другими компонентами, не показанными на фиг. 1). Другими словами, входной канал 160 для охлаждающей жидкости и выходной канал 156 для охлаждающей жидкости могут быть второстепенными (т.е. вторичными) каналами, относительно других каналов для охлаждающей жидкости (не показаны), соединенных с радиатором.

Поток охлаждающей жидкости через бак 100 смешивания потока может изменяться в зависимости от условий двигателя, как раскрыто при обсуждении фиг. 3А-3В и фиг. 5 ниже.

Конфигурация бака 100 смешивания потока относительно впускной и выпускной систем двигателя позволяет использовать различные опции для наполнения и опустошения бака 100 смешивания потока. Согласно первому примеру, в частности, когда система двигателя работает в первом режиме, смесительный бак может быть наполнен сжатым впускным воздухом из впускной системы, а затем в ответ на нажатие на педаль акселератора (или во время условий высокого наддува), сжатый впускной воздух может быть выпущен во впускную систему для снижения турбоямы и способствования раскручивания турбины. Согласно второму примеру, в частности, когда система двигателя работает во втором режиме, смесительный бак может быть наполнен сжатым впускным воздухом из впускной системы, а сжатый впускной воздух может быть выпущен в выпускной коллектор для увеличения температур отработавших газов и способствования раскручиванию турбины. Согласно третьему примеру, в частности, когда система двигателя работает в третьем режиме, смесительный бак может быть наполнен сгоревшими отработавшими газами из выпускного коллектора, а затем во время условий с наддувом, когда требуется РОГ, сгоревшие отработавшие газы могут быть выпущены во впускную систему для обеспечения требуемой РОГ. Согласно четвертому примеру, в частности, когда система двигателя работает в четвертом режиме, смесительный бак может быть наполнен сгоревшими отработавшими газами из выпускного коллектора, а затем в ответ на нажатие на педаль акселератора, сгоревшие отработавшие газы могут быть выпущены в выпускной коллектор для увеличения давления отработавших газов выше по потоку от турбины и способствования раскручиванию турбины. В дополнительных примерах резервуар может быть наполнен по меньшей мере частью сгоревших отработавших газов и по меньшей мере частью сжатого впускного воздуха для получения заряда наддува с выбранным составом (в частности, требуемое процентное отношение РОГ, требуемое ВТО и т.п.), а затем, позднее, находящийся под давлением заряд может быть выпущен или во впускную систему (например, для обеспечения РОГ высокого давления, РОГ низкого давления и/или снижения помпажа компрессора), или в выпускной коллектор (например, для повышения давления отработавших газов и/или обеспечения подачи вторичного воздуха для снижения вредных выбросов), или в перепускной канал турбины (например, для ускорения прогрева каталитического нейтрализатора).

В некоторых вариантах осуществления бак 100 смешивания потока может быть также наполнен выбросом из одного или более цилиндров, работающих без подачи топлива (т.е. наполнен не содержащими топливо и не горевшими отработавшими газами). Конкретнее, когда двигатель 168 работает в режиме ОТЗ, в котором часть камер сгорания не получают топливо, а только перекачивают воздух, проходящий через их соответствующие впускные клапаны, воздух, перекачиваемый и тем самым сжимаемый камерами сгорания, не снабжаемыми топливом, может быть затянут из выпускного коллектора через клапан 118 и сохранен в смесительном баке 100.

В различных системах двигателя, обсуждаемых выше, и в других, которые полностью совместимы с настоящим раскрытием, сжатый воздух или смесь воздуха и отработавших газов в смесительном баке может вызывать конденсацию водяного пара внутри смесительного бака. Поэтому в некоторых вариантах осуществления с баком 100 смешивания потока может быть соединен спускной клапан (не показан). Спускной клапан может быть открыт посредством электронной системы 167 управления для спуска конденсата в жидком виде из смесительного бака на поверхность дороги ниже транспортного средства или направления в выпускную систему транспортного средства в виде пара и выпуска в парообразном состоянии.

Конфигурация, показанная на фиг. 1, позволяет выпускать воздух, накопленный в баке смешивания потока в ответ на по меньшей мере условие нажатия на педаль акселератора, при котором дроссельный клапан внезапно открывается, а компрессор раскручивается слишком медленно для того, чтобы обеспечить требуемое давление во впускном коллекторе (ДВК). Как предполагается в рамках настоящего изобретения ниже, во время по меньшей мере некоторых условий нажатия на педаль акселератора (таких как, когда уровень наддува при нажатии на педаль акселератора ниже, а ожидаемая турбояма выше), при выпуске воздуха из бака смешивания потока, могут использовать запаздывание искры зажигания с большей величиной для быстрого роста температуры отработавших газов и ускорения раскручивания турбины. Во время прочих условий нажатия на педаль акселератора (таких как, когда уровень наддува при нажатии на педаль акселератора выше, а ожидаемая турбояма ниже), при выпуске воздуха из бака смешивания потока, могут использовать запаздывания искры зажигания с меньшей величиной (в частности, без запаздывания зажигания) для обеспечения дополнительного крутящего момента двигателя (в соответствии с выпускаемым количеством наддувочного воздуха) для обеспечения запрошенного крутящего момента, в то время как компрессор достигает требуемой производительности.

В некоторых вариантах осуществления по меньшей мере некоторые цилиндры двигателя могут быть выполнены с возможностью настройки на момент зажигания, смещенный в сторону запаздывания, при выпуске наддувочного воздуха во впускную систему, с целью нагрева отработавших газов и ускорения раскручивания турбины. В то же время другие цилиндры могут быть выполнены с возможностью поддержания момента зажигания, при выпуске наддувочного воздуха, с целью генерации крутящего момента. Для снижения потенциальных проблем, возникающих из-за разницы крутящего момента между цилиндрами, могут быть выбраны цилиндры, позволяющие осуществлять нагрев отработавших газов, и цилиндры, позволяющие генерировать крутящий момент, на основе порядка зажигания в них. Таким путем, с помощью ускоренной раскрутки турбины при обеспечении крутящего момента, турбояма может быть снижена при увеличении результирующего крутящего момента от сгорания в двигателе.

Раскрытые выше конфигурации допускают различные способы для подачи заряда, содержащего воздух и/или сгоревшие отработавшие газы, в камеру сгорания двигателя, для раскручивания турбины, для подачи во впускную систему газов РОГ высокого и/или низкого давления, для подачи вторичного воздуха в выпускной коллектор и/или перепускной канал турбины и для подачи газов в компрессор для снижения помпажа компрессора. Соответственно, некоторые такие способы раскрываются посредством примера с постоянной ссылкой на вышеуказанную конфигурацию. Следует понимать, однако, что способы, раскрытые в настоящем документе, и другие объекты, полностью включенные в объем настоящего раскрытия, также могут быть обеспечены посредством других конфигураций. Способы, представленные в настоящей заявке, включают в себя различные шаги измерения и/или обнаружения, осуществляемые посредством одного или более датчиков, расположенных в системе двигателя. Способы также включают в себя различные вычисления, сравнения и шаги принятия решений, которые могут быть осуществлены в электронной системе управления, функционально соединенной с датчиками. Способы также включают в себя различные шаги приведения в действие аппаратуры, для чего электронная система управления может выборочно отдавать команды, в ответ на шаги принятия решений.

На фиг. 2 показан вариант осуществления накопительного резервуара смешивания газа (такого как накопительный резервуар 100 смешивания газа, показанный на фиг. 1, который может быть также назван смесительным баком, резервуаром или теплообменником), соединенного с впускной системой, системой и радиатором системы двигателя (такой как система 166 двигателя, показанная на фиг. 1). Смесительный бак 200, показанный на фиг. 2, включает в себя корпус 202 и множество внутренних каналов для охлаждающей жидкости/газа (в частности, внутри корпуса 202 смесительного бака 200). Корпус 202 в варианте осуществления смесительного бака 200, показанном на фиг. 2, выполнен так, что форма смесительного бака 200 представляет собой приближенно прямоугольный параллелепипед. Могут также быть альтернативные варианты осуществления, в которых смесительный бак обладает иной формой (в частности, корпус может быть цилиндрический и т.п.), и/или иным расположением поверхностей, и/или иным числом поверхностей.

Внутри корпуса 202 смесительного бака 200 (в частности, внутри смесительного бака 200) находится коллектор 206 для охлаждающей жидкости. Коллектор 206 для охлаждающей жидкости включает в себя множество каналов для охлаждающей жидкости внутри смесительного бака 200 (в частности, во внутренней части смесительного бака 200). Также на фиг. 2 показан входной канал 260 для охлаждающей жидкости (в частности, такой как входной канал 160 для охлаждающей жидкости, показанный на фиг. 1) и выходной канал 256 для охлаждающей жидкости (в частности, такой как выходной канал 156 для охлаждающей жидкости, показанный на фиг. 1). Входной канал 260 для охлаждающей жидкости и выходной канал 256 для охлаждающей жидкости находятся снаружи смесительного бака 200 (в частности, вне внутренней части смесительного бака 200). Охлаждающая жидкость может течь из входного канала 260 для охлаждающей жидкости во входное окно 264 для охлаждающей жидкости (в частности, такое как входное окно 164 для охлаждающей жидкости, показанное на фиг. 1) смесительного бака 200. Входное окно 264 для охлаждающей жидкости включает в себя апертуру (в частности, отверстие) в корпусе 202 смесительного бака 200 и способствует передаче охлаждающей жидкости из входного канала 260 для охлаждающей жидкости в коллектор 206 для охлаждающей жидкости. Другими словами, входной канал 260 для охлаждающей жидкости соединен по текучей среде с входным окном 264 для охлаждающей жидкости, а входное окно 264 для охлаждающей жидкости соединено по текучей среде с коллектором 206 для охлаждающей жидкости.

Входной канал 260 для охлаждающей жидкости включает в себя клапан 262 (в частности, такой как клапан 162, показанный на фиг. 1) и датчик 258 температуры (в частности, такой как датчик 158 температуры, показанный на фиг. 1). Клапан 262 может быть приведен в действие контроллером (в частности, таким как контроллер 169, показанный на фиг. 1) для регулирования потока охлаждающей жидкости (в частности, регулирования расхода или количества охлаждающей жидкости) из входного канала 260 для охлаждающей жидкости во входное окно 264 для охлаждающей жидкости. Контроллер (не показанный на фиг. 2) может определять регулировку потока охлаждающей жидкости из входного канала 260 для охлаждающей жидкости во входное окно 264 для охлаждающей жидкости по меньшей мере частично на основе температуры охлаждающей жидкости, измеряемой и/или определяемой датчиком 258 температуры. Таким путем, поток охлаждающей жидкости во входное окно 264 для охлаждающей жидкости может быть увеличен или уменьшен в зависимости от температуры охлаждающей жидкости, определяемой датчиком 258 температуры.

Охлаждающая жидкость проходит из входного канала 260 для охлаждающей жидкости, через входное окно 264 для охлаждающей жидкости в коллектор 206 для охлаждающей жидкости. Охлаждающая жидкость течет через множество каналов, размещенных внутри коллектора 206 для охлаждающей жидкости, и по мере протекания охлаждающей жидкости через множество каналов, охлаждающая жидкость передает тепловую энергию газам и/или забирает тепловую энергию от газов, находящихся внутри коллектора 204 смешивания газа смесительного бака 200. Таким путем, температура газов внутри коллектора 204 смешивания газа смесительного бака 200 может повышаться или понижаться в зависимости от условия (в частности, температуры) охлаждающей жидкости, текущей через коллектор 206 для охлаждающей жидкости.

Охлаждающая жидкость выходит из коллектора 206 для охлаждающей жидкости через выходное окно 254 для охлаждающей жидкости (в частности, такое как выходное окно 154 для охлаждающей жидкости, показанное на фиг. 1). Выходное окно 254 для охлаждающей жидкости включает в себя апертуру (в частности, отверстие) в корпусе 202 смесительного бака 200 и способствует передаче охлаждающей жидкости из коллектора 206 для охлаждающей жидкости в выходной канал 256 для охлаждающей жидкости. Другими словами, коллектор 206 для охлаждающей жидкости соединен по текучей среде с выходным окном 254 для охлаждающей жидкости, а выходное окно 254 для охлаждающей жидкости соединено по текучей среде с выходным каналом 256 для охлаждающей жидкости.

Радиатор (в частности, такой как радиатор 161, показанный на фиг. 1) может направлять охлаждающую жидкость во входной канал 260 для охлаждающей жидкости. Дополнительно, выходной канал 256 для охлаждающей жидкости может направлять охлаждающую жидкость в радиатор. Накопительный резервуар 200 смешивания газа включает в себя датчик 263 температуры газа и датчик 259 давления газа. Измеренные и/или оцененные величины температуры газа и давления газа могут быть определены датчиком 263 температуры и датчиком 259 давления (соответственно) и могут использоваться контроллером (в частности, таким как контроллер 169, показанный на фиг. 1) для управления потоком охлаждающей жидкости и газов в и из накопительного резервуара 200 смешивания газа (как раскрыто при обсуждении фиг. 3А-3В и фиг. 4-5).

Процесс циркуляции охлаждающей жидкости между радиатором и смесительным баком 200 может происходить в соответствии с расположением коллектора 206 для охлаждающей жидкости и соединительных каналов, раскрытых выше. Охлаждающая жидкость может быть направлена из радиатора через входной канал 260 для охлаждающей жидкости. Поток охлаждающей жидкости из входного канала 260 для охлаждающей жидкости во входное окно 264 для охлаждающей жидкости увеличивают или уменьшают посредством приведения в действие клапана 262 на основе температуры охлаждающей жидкости, измеренной и/или выявленной датчиком 258 температуры. Охлаждающая жидкость, поступающая во входное окно 264 для охлаждающей жидкости проходит через множество каналов, размещенных внутри коллектора 206 для охлаждающей жидкости, и может происходить обмен тепловой энергией между охлаждающей жидкостью и газами в коллекторе 204 смешивания газа смесительного бака 200. Охлаждающая жидкость затем выходит из смесительного бака 200 через выходное окно 254 для охлаждающей жидкости и поступает в выходной канал 256 для охлаждающей жидкости. Выходной канал 256 для охлаждающей жидкости направляет охлаждающую жидкость обратно в радиатор.

Процесс циркуляции охлаждающей жидкости, раскрытый выше, может представлять собой непрерывный процесс (в частности, величина потока охлаждающей жидкости является регулируемой в непрерывном диапазоне значений), бинарным процессом (в частности, поток охлаждающей жидкости является регулируемым от состояния включено до состояния выключено или наоборот) и/или может выборочно осуществляться как непрерывный процесс или бинарный процесс в зависимости от условий двигателя.

Как упоминалось ранее, смесительный бак 200 включает в себя коллектор 204 смешивания газа для накопления газов из выпускной системы (в частности, такой как впускная система 170, показанная на фиг. 1) и/или выпускной системы (в частности, такой как выпускная система 172, показанная на фиг. 1). Газы из впускной системы и/или выпускной системы могут смешиваться и сливаться внутри множества каналов 207 для газа, размещенных внутри коллектора 204 смешивания газа и внутри корпуса 202. Также внутри коллектора 204 смешивания газа помещен входной коллектор 203 для газа и выходной коллектор 205 для газа. Входной коллектор 203 для газа включает в себя каналы, выполненные с возможностью принимать газы из впускной системы и выпускной системы. Выходной коллектор 205 для газа включает в себя каналы, выполненные с возможностью выпускать газы после протекания из смесительного бака 200 во впускную систему и/или выпускную систему. Коллектор 204 смешивания газа соединен по текучей среде с множеством выходных окон для газа смесительного бака 200 через входной коллектор 203 для газа и со множеством выходных окон для газа смесительного бака 200 через выходной коллектор 205 для газа для обеспечения возможности передачи газов в смесительный бак 200 и/или из смесительного бака 200.

Канал 208 для наддувочного воздуха (в частности, такой как канал 108 для наддувочного воздуха, показанный на фиг. 1) присоединен между смесительным баком 200 и впускным коллектором двигателя (в частности, таким как впускной коллектор 176, показанный на фиг. 1). Канал 208 для наддувочного воздуха является внешним по отношению к внутренней части смесительного бака 200. Канал 208 для наддувочного воздуха соединен по текучей среде с окном 212 для наддувочного воздуха (в частности, таким как окно 112 для наддувочного воздуха, показанное на фиг. 1) смесительного бака 200, и поток газов через канал 208 для наддувочного воздуха к окну 212 для наддувочного воздуха является регулируемым посредством клапана 210 (в частности, такого как клапан 110, показанный на фиг. 1). Клапан 210 может быть приведен в действие контроллером (в частности, таким как контроллер 169, показанный на фиг. 1) на основе рабочих условий двигателя.

Окно 212 для наддувочного воздуха соединено по текучей среде с внутренней частью канала 214 для наддувочного воздуха смесительного бака 200. Внутренний канал 214 для наддувочного воздуха является внутренним по отношению к внутренней части смесительного бака 200. Окно 212 для наддувочного воздуха содержит апертуру (в частности, отверстие) внутри корпуса 202 смесительного бака 200 и позволяет передавать впускные газы из канала 208 для наддувочного воздуха во внутренний канал 214 для наддувочного воздуха.

Входной канал 216 для отработавших газов (в частности, такой как входной канал 116 для отработавших газов, показанный на фиг. 1) присоединен между смесительным баком 200 и выпускным коллектором двигателя (в частности, таким как выпускной коллектор 178, показанный на фиг. 1). Входной канал 216 для отработавших газов является внешним по отношению к внутренней части смесительного бака 200. Входной канал 216 для отработавших газов соединен по текучей среде с входным окном 220 для отработавших газов (в частности, таким как входное окно 120 для отработавших газов, показанное на фиг. 1) смесительного бака 200, и поток газов через входной канал 216 для отработавших газов к входному окну 220 является регулируемым посредством клапана 218 (в частности, такого как клапан 118, показанный на фиг. 1).

Входное окно 220 для отработавших газов соединено по текучей среде с внутренней частью входного канала 222 отработавших газов смесительного бака 200. Внутренний входной канал 222 для отработавших газов является внутренним по отношению к внутренней части смесительного бака 200. Входное окно 220 для отработавших газов содержит апертуру (в частности, отверстие) внутри корпуса 202 смесительного бака 200 и позволяет передавать отработавшие газы из входного канала 216 для отработавших газов во внутренний входной канал 222 для отработавших газов.

Внутренний входной канал 222 для отработавших газов и внутренний канал 214 для наддувочного воздуха объединяются во внутренней части смесительного бака 200 и образуют внутренний впускной канал 224. Внутренний впускной канал 224 может принимать газы из впускного коллектора через внутренний канал 214 для наддувочного воздуха, из выпускного коллектора через внутренний входной канал 222 для отработавших газов или сразу из впускного коллектора и выпускного коллектора (через соответствующие каналы, раскрытые выше). Внутренний впускной канал 224 соединен по текучей среде с множеством каналов для газа внутри коллектора 204 смешивания газа. Газы из впускного коллектора и выпускного коллектора могут смешиваться и сливаться внутри внутреннего впускного канала 224 и множества каналов внутри коллектора 204 смешивания газа.

Множество каналов внутри коллектора 204 смешивания газа направлены во внутренний выходной канал 225. Внутренний выходной канал 225 является внутренним по отношению к внутренней части смесительного бака 200. Внутренний выходной канал 225 соединен со множеством выходных каналов для газа во внутренней части смесительного бака 200 и служит в качестве соединения для передачи газов из коллектора 204 смешивания газа в выходные каналы для газа. Вариант осуществления смесительного бака 200, показанный на фиг. 2, включает в себя три выходных канала для газа внутри внутренней части смесительного бака (в частности, первый внутренний выходной канал 242 для газа, второй внутренний выходной канал 234 для газа и третий внутренний выходной канал 226 для газа). Другие варианты осуществления смесительного бака могут включать в себя другое количество и/или расположение выходных каналов для газа.

Первый внутренний выходной канал 242 для газа присоединен между внутренним выходным каналом 225 и первым выходным окном 244 для газа (в частности, таким как первое выходное окно 144 для газа, показанное на фиг. 1). Первое выходное окно 244 для газа соединено по текучей среде с первым внешним разветвленным каналом 249 (в частности, таким как первый внешний разветвленный канал 149, показанный на фиг. 1). Первый внешний разветвленный канал 249 является внешним по отношению к внутренней части смесительного бака 200. Первое входное окно 244 для газа содержит апертуру (в частности, отверстие) внутри корпуса 202 смесительного бака 200 и позволяет передавать газы из первого внутреннего выходного канала 242 для газа в первый внешний разветвленный канал 249.

Первый внешний разветвленный канал 249 соединен по текучей среде с каналом 252 контроля помпажа (в частности, таким как канал 152 контроля помпажа, показанный на фиг. 1) и каналом 248 рециркуляции отработавших газов низкого давления (в частности, таким как канал 148 рециркуляции отработавших газов низкого давления, показанный на фиг. 1). Клапан 250 (в частности, такой как клапан 150, показанный на фиг. 1) помещен внутрь канала 252 контроля помпажа, а клапан 246 (в частности, такой как клапан 146, показанный на фиг. 1) помещен внутрь канала 248 рециркуляции отработавших газов низкого давления (который в настоящей заявке может называться каналом 248 РОГ НД). Клапан 250 и клапан 246 могут быть приведены в действие контроллером (в частности, контроллером 169, показанным на фиг. 1) для обеспечения возможности протекания газов из первого внешнего разветвленного канала 249 в канал 252 контроля помпажа или канал 248 РОГ НД или в оба этих канала.

Второй внутренний выходной канал 234 для газа присоединен между внутренним выходным каналом 225 и вторым выходным окном 236 для газа (в частности, таким как второе выходное окно 136 для газа, показанное на фиг. 1). Второе выходное окно 236 для газа соединено по текучей среде с каналом 240 рециркуляции отработавших газов высокого давления (таким как канал 140 рециркуляции отработавших газов высокого давления, показанный на фиг. 1). Канал 240 рециркуляции отработавших газов высокого давления (который в настоящей заявке может называться каналом 240 РОГ ВД) является внешним по отношению к внутренней части смесительного бака 200. Второе выходное окно 236 для газа включает в себя апертуру (в частности, отверстие) внутри корпуса 202 смесительного бака 200 и способствует передаче газов из второго внутреннего выходного канала 234 для газа в канал 240 РОГ ВД. Клапан 238 (в частности, такой как клапан 138, показанный на фиг. 1) помещен внутрь канала 240 РОГ ВД. Клапан 238 может быть приведен в действие контроллером (в частности, контроллером 169, показанным на фиг. 1) для обеспечения возможности протекания газов из второго внутреннего выходного канала 234 для газа в канал 240 РОГ ВД.

Третий внутренний выходной канал 226 для газа присоединен между внутренним выходным каналом 225 и третьим выходным окном 228 для газа (в частности, таким как третье выходное окно 128 для газа, показанное на фиг. 1). Третье выходное окно 228 для газа соединено по текучей среде со вторым внешним разветвленным каналом 229 (в частности, таким как второй внешний разветвленный канал 129, показанный на фиг. 1). Второй внешний разветвленный канал 229 является внешним по отношению к внутренней части смесительного бака 200. Третье выходное окно 228 для газа содержит апертуру (в частности, отверстие) внутри корпуса 202 смесительного бака 200 и позволяет передавать газы из третьего внутреннего выходного канала 226 для газа во второй внешний разветвленный канал 229.

Второй внешний разветвленный канал 229 соединен по текучей среде с первым каналом 232 подачи вторичного воздуха (в частности, таким как первый канал 132 подачи вторичного воздуха, показанный на фиг. 1) и вторым каналом 231 подачи вторичного воздуха (в частности, таким как второй канал 131 подачи вторичного воздуха, показанный на фиг. 1). Трехходовой клапан 230 (в частности, такой как трехходовой клапан 130, показанный на фиг. 1) соединен по текучей среде со вторым внешним разветвленным каналом 229, первым каналом 232 подачи вторичного воздуха (который в настоящей заявке может называться первым каналом 232 ПВВ) и вторым каналом 231 подачи вторичного воздуха (который в настоящей заявке может называться вторым каналом 231 ПВВ). Трехходовой клапан 230 может быть приведен в действие контроллером (в частности, контроллером 169, показанным на фиг. 1) для обеспечения возможности протекания газов из второго внешнего разветвленного канала 229 в первый канал 232 ПВВ, или второй канал 231 ПВВ, или в оба этих канала.

Таким путем, газы могут протекать из коллектора 204 смешивания газа во внутренний выходной канал 225. Газы, текущие во внутренний выходной канал 225, могут затем выборочно направлены в первый внутренний выходной канал 242 для газа посредством приведения в действие клапана 250 и/или клапана 246, второй внутренний выходной канал 234 для газа посредством приведения в действие клапана 238 и/или третий внутренний выходной канал 226 для газа посредством приведения в действие трехходового клапана 230.

Газы, направленные через первый внутренний выходной канал 242 для газа, текут через первое выходное окно 244 для газа и в первый внешний разветвленный канал 249. Газы, текущие через первый внешний разветвленный канал 249 могут быть выборочно отведены в канал 252 контроля помпажа путем приведения в действие клапана 250, в канал 248 РОГ НД путем приведения в действие клапана 246 или в оба этих канала - канал 252 контроля помпажа и канал 248 РОГ НД - путем приведения в действие клапана 250 и клапана 246 соответственно.

Газы, направленные через второй внутренний выходной канал 234 для газа, текут через второе выходное окно 236 для газа и в канал 240 РОГ ВД. Поток газа в канал 240 РОГ ВД управляется путем приведения в действие клапана 238.

Газы, направленные через третий внутренний выходной канал 226 для газа, текут через третье выходное окно 228 для газа и во второй внешний разветвленный канал 229. Газы, текущие через второй внешний разветвленный канал 229, могут быть выборочно отведены в первый канал 232 ПВВ и/или второй канал 231 ПВВ путем приведения в действие трехходового клапана 230.

Когда газы текут через коллектор 204 смешивания газа к внутреннему выходному каналу 225, они могут испытывать увеличение или уменьшение тепловой энергии из-за близости коллектора 206 для охлаждающей жидкости к коллектору 204 смешивания газа. Множество каналов внутри коллектора 206 для охлаждающей жидкости не находятся в сообщении по текучей среде с множеством каналов внутри коллектора 204 смешивания газа. Другими словами, охлаждающая жидкость не может поступать в каналы коллектора 204 смешивания газа, а отработавшие газы и/или впускные газы не могут поступать в каналы коллектора 206 для охлаждающей жидкости. Однако, каналы коллектора 206 для охлаждающей жидкости могут быть отделены от каналов коллектора 204 смешивания газа теплопроводным материалом (в частности, металлом) так, чтобы тепловая энергия могла передаваться из одного коллектора в другой.

Таким путем, если температура охлаждающей жидкости внутри коллектора 206 для охлаждающей жидкости ниже температуры газов внутри коллектора 204 смешивания газа, тепловая энергия может передаваться от газов в коллекторе 204 смешивания газа охлаждающей жидкости в коллекторе 206 для охлаждающей жидкости посредством теплопроводного материала, разделяющего каналы коллекторов. Аналогичным образом, если температура охлаждающей жидкости внутри коллектора 206 для охлаждающей жидкости выше температуры газов внутри коллектора 204 смешивания газа, тепловая энергия может передаваться от охлаждающей жидкости в коллекторе 206 для охлаждающей жидкости газам в коллекторе 204 смешивания газа посредством теплопроводного материала, разделяющего каналы коллекторов.

Приведением в действие клапана 250, клапана 246, клапана 238 и трехходового клапана 230 могут управлять по меньшей мере частично на основе температуры охлаждающей жидкости и/или температуры газов, как раскрыто при обсуждении фиг. ЗА-ЗВ ниже.

На фиг. 2 показан пример конфигурации относительного расположения различных компонентов. Если показано, что элементы непосредственно контактируют друг с другом или непосредственно соединены, то такие элементы могут называться непосредственно контактирующими или непосредственно соединенными, соответственно, по меньшей мере в одном примере. Аналогичным образом, элементы, показанные смежными или граничащими друг с другом, могут быть смежными или граничащими друг с другом, соответственно, по меньшей мере в одном примере. Например, компоненты, лежащие в торцевом контакте друг с другом, могут называться находящимися в торцевом контакте. Согласно другому примеру, элементы, расположенные отдельно друг от друга с некоторым промежутком между без других компонентов, могут так и называться, по меньшей мере в одном примере. Согласно иному примеру, элементы, показанные выше/ниже друг относительно друга, с противоположных сторон друг относительно друга или слева/справа друг относительно друга, могут так и быть обозначены, друг относительно друга. Кроме того, как показано на фигурах, самый высокий элемент или точка элемента может называться «верхом» компонента, а самый нижний элемент или точка элемента может называться «низом» компонента, по меньшей мере в одном примере. В контексте настоящей заявки, верх/низ, более высокий/более низкий выше/ниже, могут обозначать положения относительно вертикальной оси фигур и использоваться для описания расположения элементов на фигурах друг относительно друга. По существу, элементы, показанные выше других элементов, расположены вертикально выше других элементов, в одном примере. В ином примере, формы элементов, показанные на фигурах, могут называться имеющими такие формы (в частности, такие как круглые, прямые, плоские, изогнутые, сферические, скошенные, угловые или т.п.). Далее, элементы, показанные пересекающими друг друга, могут называться пересекающимися элементами или пересекающими друг друга, по меньшей мере в одном примере. Кроме того, элемент, показанный внутри другого элемента или показанный вне другого элемента, может так и называться, согласно одному примеру.

На фиг. 3А-3В показан способ регулирования потока охлаждающей жидкости в резервуар смешивания газа (в частности, такой как резервуар 100 смешивания газа, показанный на фиг. 1, или накопительный резервуар 200 смешивания газа, показанный на фиг. 2) на основе запроса на выпуск содержащихся газов из резервуара и температуры охлаждающей жидкости, поступающей в резервуар. Поток охлаждающей жидкости в накопительный резервуар 200 смешивания газа могут регулировать с целью регулирования температуры газов, находящихся внутри (и/или входящих внутрь) накопительного резервуара смешивания газа. Температура газов, находящихся внутри накопительного резервуара смешивания газа, может быть отрегулирована (посредством регулирования потока охлаждающей жидкости через накопительный резервуар смешивания газа) до требуемой температуры на основе указанного места для подачи газов из резервуара во впускную систему и/или выпускную систему. Другими словами, температуру газов внутри накопительного резервуара смешивания газа могут отрегулировать до требуемой температуры путем увеличения или уменьшения потока охлаждающей жидкости в накопительный резервуар смешивания газа, а требуемая температура газов может быть основана на запланированном месте подачи газов во впускную систему и/или выпускную систему. Согласно одному примеру, температура охлаждающей жидкости, поступающей в накопительный резервуар смешивания газа, может быть измеренной или оцененной температурой охлаждающей жидкости, определяемой на основе выходного сигнала датчика температуры (в частности, такого как датчик 258 температуры, показанный на фиг. 2).

Инструкции для осуществления способа 300 и остальных способов, включенных в настоящую заявку, могут быть исполнены контроллером на основании инструкций, сохраненных в памяти контроллера, и в совокупности с сигналами, получаемыми от датчиков системы двигателя, таких как датчики, раскрытые выше со ссылкой на фиг. 1. Контроллер может использовать исполнительные механизмы двигателя системы двигателя (в частности, такие как клапаны 162, 146, 150, 110, 130 и 118) для регулирования работы двигателя, в соответствии со способами, раскрываемыми ниже.