Настоящее изобретение относится к кинематической конструкции и устройству теплового двигателя внутреннего сгорания возвратно-поступательного действия.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ И УСОВЕРШЕНСТВОВАНИЕ ИЗОБРЕТЕНИЯ

Большинство тепловых двигателей внутреннего сгорания имеют камеру сгорания с рабочим телом, объем которой изменяется при возвратно-поступательном движении поршня в цилиндре. Одним из редких исключений, испытанных промышленно, является роторно-поршневой двигатель Ванкеля.

Из уровня техники известны другие конструкции тепловых двигателей, имеющие нестандартную камеру сгорания, т.е. без цилиндрического поршня, перемещающегося поступательно внутри достаточно компактного цилиндра и камеры, как описано в следующих патентах:

US 5012769 А от 7 мая 1991 года (Коттингхэм Брент Р. [США]);

US 5012769 А от 7 мая 1991 года (Коттингхэм Брент Р. [США]);

US 4802449 А от 7 февраля 1989 года (Янг Пинг [США]);

US 4802449 А от 7 февраля 1989 года (Янг Пинг [США]);

US 2008/087237 А1 от 17 апреля 2008 года (Дик Тимбер [США]).

US 2008/087237 А1 от 17 апреля 2008 года (Дик Тимбер [США]).

Отношение объема к площади поверхности

/ Тепловые потери

Камера сгорания при нахождении поршня в верхней мертвой точке (ВМТ) для этого типа стандартной цилиндро-поршневой конструкции имеет повышенный коэффициент отношения площади поверхности стенок к объему камеры по сравнению с минимально возможным отношением с точки зрения геометрии и характерным для сферы, а именно почти вдвое меньшим, если не учитывать полости или чаши в поршнях, увеличивающие это отношение.

Тепловые потери на стенках камеры сгорания и цилиндре для стандартного теплового двигателя внутреннего сгорания составляют около одной трети от теплоты сгорания топлива (для автомобильного цилиндра около 500 см3). По этой причине уменьшение площади поверхности, при прочих равных условиях, позволило бы снизить тепловые потери в стенках и, следовательно, повысить КПД двигателя. В этом отношении наилучшие результаты на известном уровне техники получены с помощью (двухтактных) дизельных двигателей со встречным движением поршней за счет уменьшения отношения площади поверхности к объему камеры сгорания.

/ Силы давления

Размеры стандартного движущего кривошипно-ползунного поршневого механизма устанавливают, наряду с другими факторами, в соответствии с инерционными силами, связанными с максимальной скоростью, и в соответствии с максимальной силой прижима, действующей на купол цилиндра. Сила давления на купол цилиндра прямо пропорциональна проецируемой площади поверхности поршня, зависящей от оси цилиндра, или, что то же самое, квадрату диаметра поршня. Именно эти силы инерции и прижима задают, приблизительно пропорционально величине хода поршня, массу движущего механизма, а также массу купола цилиндра, корпуса, цилиндров и днища двигателя.

Таким образом, снижение проецируемой площади поверхности поршня, при прочих равных условиях, позволило бы уменьшить силы давления и, следовательно, уменьшить массу движущего механизма и значительной части двигателя.

Двигатель в соответствии с изобретением за счет квазисферической формы камеры сгорания при нахождении поршня в ВМТ имеет лучшие показатели по двум вышеуказанным параметрам. По сути, при заданном объеме площадь поверхности стенок камеры при нахождении поршня в ВМТ и вблизи от ВМТ оказывается меньше, приблизительно вдвое по отношению к ВМТ:

Это снижает тепловые потери в стенках на концах сжатия во время процесса сгорания/взрыва и процесса расширения, что повышает КПД двигателя.

Это снижает тепловые потери в стенках на концах сжатия во время процесса сгорания/взрыва и процесса расширения, что повышает КПД двигателя.

Это уменьшает общую сумму сил, создаваемых давлением на стенки камеры, по сравнению с силой давления на купол стандартного цилиндра и силой давления стандартного поршня. Это уменьшение фактически имеет место даже в том случае, если камера образована 3, 5 или, что идеально, 4 поверхностями поршня. Поскольку в этом случае движущаяся деталь короче при заданном объеме поршня, это приводит к снижению веса рабочих несущих деталей двигателя и, в результате, снижается вес всего двигателя.

Это уменьшает общую сумму сил, создаваемых давлением на стенки камеры, по сравнению с силой давления на купол стандартного цилиндра и силой давления стандартного поршня. Это уменьшение фактически имеет место даже в том случае, если камера образована 3, 5 или, что идеально, 4 поверхностями поршня. Поскольку в этом случае движущаяся деталь короче при заданном объеме поршня, это приводит к снижению веса рабочих несущих деталей двигателя и, в результате, снижается вес всего двигателя.

Диаграмма распределения для цикла Миллера-Аткинсона

Для повышения результирующего КПД в четырехтактных двигателях иногда реализуется цикл Миллера-Аткинсона. В зависимости от двигателя это достигается посредством замедленного закрытия при впуске после прохождения нижней мертвой точки (НМТ), позволяя впущенному газу отступить, или посредством опережающего закрытия при впуске перед прохождением НМТ, ограничивая впуск газа. Таким образом, делая в обоих случаях такт сжатия менее эффективным, чем рабочий такт расширения, это позволяет газам совершать наибольшую работу в конце стадии расширения в результате более высокого давления в конце расширения (за исключением случаев замедления или низкой нагрузки), обеспечивая повышение КПД.

Для стандартных двухтактных однопоршневых двигателей цикл Миллера-Аткинсона не может быть реализован, потому что в случае стандартной конструкции отверстия для впуска и выхлопа неподвижны, что налагает ограничение, заключающееся в том, что ход расширения должен быть меньше или равен ходу сжатия. А также поскольку выхлоп начинается после впуска. Тот же принцип применим к однонаправленному или обладающему эквивалентными токами двухтактному сканированию: отверстие или моно-поршень клапана, или даже при конфигурации с противоположными поршнями.

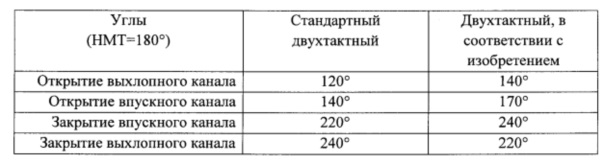

Двигатель согласно изобретению предпочтительно выполнен в двухтактной версии и реализует цикл Миллера-Аткинсона через "ступенчатое" распределение. На самом деле, впускные каналы, как и выхлопные каналы, имеют две части в открывающейся/закрывающейся последовательности, а именно отверстия камеры, а затем отверстия пластины. Таким образом, в отличие от стандартного двухтактного двигателя, может быть реализована оптимизированная, асимметричная схема распределения:

Открытие выхлопных каналов с запаздыванием, всегда перед прохождением НМТ.

Открытие выхлопных каналов с запаздыванием, всегда перед прохождением НМТ.

Больший угол между выхлопным и впускным отверстиями обеспечивает временной промежуток, достаточный для того, чтобы уровень давления газа в камере снизился и стал меньше уровня давления на входе.

Больший угол между выхлопным и впускным отверстиями обеспечивает временной промежуток, достаточный для того, чтобы уровень давления газа в камере снизился и стал меньше уровня давления на входе.

Нижний угол между впускным и выхлопным отверстиями, в одном или другом направлении.

Нижний угол между впускным и выхлопным отверстиями, в одном или другом направлении.

Полное закрытие (впускного и выхлопного отверстий) с запаздыванием, через длительный промежуток времени после прохождения НМТ, в целях реализации цикла Миллера-Аткинсона, т.е. для достижения эффективного хода расширения, большего, чем эффективный ход сжатия.

Полное закрытие (впускного и выхлопного отверстий) с запаздыванием, через длительный промежуток времени после прохождения НМТ, в целях реализации цикла Миллера-Аткинсона, т.е. для достижения эффективного хода расширения, большего, чем эффективный ход сжатия.

Пример:

Прямоточная продувка

В общем, это стандартные однопоршневые двухтактные двигатели, поршни и отверстия которых оснащены продувкой с возможностью усовершенствования, для которых доля смешанных свежих и выхлопных газов может быть значительной. Двухтактные двигатели со встречно-движущимися поршнями имеют противоположные впускные и выхлопные отверстия на каждом конце цилиндра, что позволяет выполнять прямоточную продувку или продувку методом эквивалентных потоков.

Предлагаемый двигатель реализует этот тип прямоточной продувки или продувки методом эквивалентных потоков свежих и выхлопных газов посредством отверстий, расположенных в заглушках камеры сгорания, впускное отверстие на одной заглушке и выхлопное отверстие на противоположной заглушке.

Трение поршня

В движущем кривошипно-ползунном поршневом механизме стандартного двигателя трение имеет большое значение. В частности, когда начинается процесс расширения, косое направление кривошипно-ползунного механизма позволяет с силой прижать поршень к цилиндру в момент, когда он находится в движении, создавая таким образом трение. Кроме того, подшипники коленчатого вала и кривошипно-ползунного механизма подвергаются трению, даже в смазанном состоянии.

Двигатель в соответствии с предпочтительным изобретением содержит 4 подвижных соединения, каждое из которых приводит в движение поршень при помощи коленчатого вала и поворотного ползунного механизма, т.е. при помощи направляемой поршневой кинематики. Не существует более косого направления кривошипно-ползунного механизма, чем в известном уровне техники. Таким образом, трение, связанное с боковой тягой поршня, значительно уменьшается, даже если оно замещено скольжением колодки или качением ролика в ползунном механизме, в зависимости от того, где прикладывается меньше силы. Фактически, в настоящем изобретении два смежных поршня постоянно проскальзывают без касания мимо друг друга и, следовательно, без трения. Это те сегменты, которые трутся друг о друга для обеспечения герметичности.

Лазерное зажигание

Чтобы инициировать взрыв, в двигателях с контролируемым зажиганием используют свечи зажигания, которые вызывают электрическую дугу. Фронт пламени выпускает искру от свечи зажигания и распространяется в камеру сгорания, передавая часть своего тепла ее стенкам. Наилучшая эффективность сгорания достигается при следующих условиях:

Минимальное время перемещения фронта пламени, другими словами, независимо от турбулентности, требуется небольшая или компактная камера сгорания, в идеале сферическая.

Минимальное время перемещения фронта пламени, другими словами, независимо от турбулентности, требуется небольшая или компактная камера сгорания, в идеале сферическая.

Происходит задержка передачи тепла от фронта пламени к стенкам камеры. В идеале [это] достигается в сферической камере сгорания, точка воспламенения которой находится в центре.

Происходит задержка передачи тепла от фронта пламени к стенкам камеры. В идеале [это] достигается в сферической камере сгорания, точка воспламенения которой находится в центре.

В сферической камере сгорания, как и в двигателе в соответствии с настоящим изобретением, свеча зажигания, обязательно должна быть размещена на краю сферы, а не в центре, таким образом, чтобы она могла охлаждаться и не имела горячих точек.

Были проведены лабораторные исследования, в ходе которых осуществляли зажигание с помощью лазерного луча. Лазерное зажигание позволяет зажечь искру в центре сферы путем фокусировки лазерных лучей.

Поэтому, именно в сферической камере сгорания, такой же как в двигателе, предложенном в соответствии с настоящим изобретением, лазерное зажигание (лазер, нацеленный непосредственно в центр камеры) обладает наибольшим потенциалом.

Кроме того, источник лазерного излучения может быть расположен на неподвижном механизме шасси, а не на движущемся поршневом механизме, что позволяет избежать необходимости прокладки гибких электрических кабелей от источника лазерного излучения. Поршневой механизм оснащен фокусирующей оптической системой, одна сторона которой видна на рабочей поверхности поршня в камере сгорания в ВМТ, а вторая сторона видна на наружной поверхности поршневого механизма, и которая принимает лазерный луч в соответствующий момент цикла.

Изохорный [с постоянным объемом] характер закона объемных отношений

Максимальная скорость стандартного дизельного двигателя ограничена временем сгорания топлива - временем, указанным при заданной скорости, в соответствии с законом объемных отношений кинематики кривошипно-ползунного поршневого механизма.

В двигателе согласно изобретению продемонстрирован закон объемных отношений, то есть более фиксированный объем в ВМТ по отношению к стандартной кинематике кривошипно-шатунного ползунного механизма с тем же объемом цилиндра и объемным соотношением, которое обеспечивает вращение двигателя в соответствии с настоящим изобретением, с зажиганием путем компрессии, на большей скорости, чем у стандартного двигателя, в то же время оставляя топливо для впрыскивания, испарения и сгорания.

Адаптация скоростей между двигателем и приводным механизмом

Адаптация диапазона скоростей двигателя к приводному механизму очень часто требует использования по меньшей мере одного редуктора или мультипликатора. Причем последний может быть компактным и легким, например, в случае с планетарной передачей, но обычно включает в себя систему зубчатых колес для передачи момента на колесные пары - это простое техническое решение, которое в тоже время является тяжелым и громоздким, так как вся энергия проходит через одну точку/линию зацепления.

Фактически, адаптация диапазона скоростей вращения двигателя в соответствии с изобретением к приводному механизму упрощена, так как редуктор уже присутствует в настоящем изобретении, в работе которого может допускаться уменьшение скорости вращения вала двигателя в 2,5 раза до отношения 3:1 и вплоть до 1:2 (в данном случае это мультипликатор) по отношению к коленчатым валам. По мере того как передается энергия, посредством ее деления, на 4 точки/линии зацепления (для предпочтительного изобретения, где N=4 коленчатых вала), каждый зуб передает примерно в четыре раза меньше силы, и их размер соответственно уменьшается. Редуктор, присутствующий в двигателе согласно настоящему изобретению, имеет пару и редукцию, идентичную и, следовательно, более легкую, чем у стандартного колесного редуктора с зубчатой передачей.

Посредством адаптации передаточного отношения редуктора, двигатель в соответствии с изобретением позволяет в большинстве случаев избегать использования дополнительной ступени редуктора. Это позволяет улучшить адаптацию скорости двигателя к приводному механизму.

Привод для авиационного пропеллера

Переход на электрический привод в аэронавигации для пропеллерных самолетов малого и среднего размера, как правило, достигается с помощью одной или нескольких двигательных установок, соединенных с пропеллером, либо непосредственно на выходе коленчатого вала двигателя, либо через редуктор, соединенный с коленчатым валом или турбинным валом турбовинтового двигателя. С добавлением редуктора самолет получает дополнительную массу, тем не менее добавленный редуктор позволяет установить оптимальную скорость пропеллера и частоту вращения двигателя, что максимально увеличивает удельную мощность двигателя. В очень редких случаях привод с двумя соосными пропеллерами противоположного вращения внедряется с использованием такого же двигателя, как, например, в боевых самолетах времен Второй мировой войны - Спитфайр, модификации 19 и 22, или в стратегических бомбардировщиках времен холодной войны - Туполев 95 "Медведь", потому что этот технический выбор является более сложным, менее надежным и более тяжелым.

Мощность двигателя в соответствии с изобретением может быть достигнута сравнительно легко с помощью двойного соосного вала противоположного вращения, при очень небольшой дополнительной массе и размере, что идеально применимо к силовой установке самолета с двойной спиралью противоположного вращения, скорость которой, как правило, составляет от 1500 до 2500 оборотов в минуту, чтобы подсоединиться к скорости, составляющей от 2000 до 5000 оборотов в минуту, стандартного поршневого двигателя, соответствующего текущему диапазону от 80 до 500 лошадиных сил.

Все прочие устройства, соответствующие встроенной в редуктор торсионной пружине, служат для снижения мощности двигателя.

Балансировка

Двигатель согласно изобретению демонстрирует статически сбалансированную кинематику прямым и естественным способом, начиная с "одноцилиндровых".

С точки зрения динамичности, балансировка обеспечивается для всех осей за исключением только "качающихся" (то есть изменение момента в зависимости от оси вала двигателя). Однако этот эффект можно легко ослабить или даже отменить путем разбалансировки масс, которые вращаются на гармонических скоростях.

Термины, используемые для сравнения со стандартным кривошипно-шатунным ползунным механизмом.

Изобретение описывает тепловой двигатель с камерой сгорания сложной формы. В отличие от стандартного двигателя, ошибочно называть настоящее изобретение цилиндром. Это элементарная часть двигателя, которая состоит из элементарного рабочего объема или камеры не цилиндрической формы. Кроме того, вследствие неправильного использования языка, двигатель в соответствии с настоящим изобретением называется одноцилиндровым, двухцилиндровым, трехцилиндровым и т.д. двигателем, если он состоит из, соответственно, одной, двух, трех и т.д. элементарных частей двигателя.

Подобным образом, позиции в цикле двигателя в соответствии с настоящим изобретением, соответствующие минимальному и максимальному объемам, по аналогии называются верхняя мертвая точка и нижняя мертвая точка, соответственно, даже если во время их раскачивающегося движения поршни двигателя в соответствии с настоящим изобретением не имеют мертвой точки.

КРАТКОЕ ОПИСАНИЕ ФИГУР

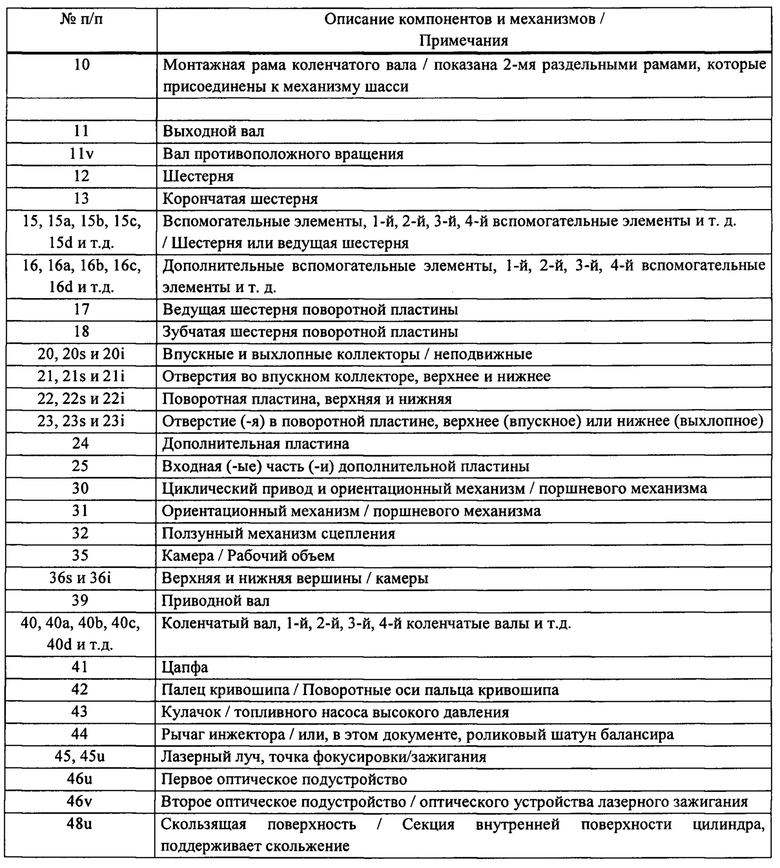

На фигурах показан двигатель в соответствии с настоящим изобретением, который имеет 4 поршневых механизма в одном цилиндре (где N=4), за исключением Фиг. 4а, 4b и 4с, где N=5, что не ограничивает изобретение, но упрощает его понимание при просмотре фигур.

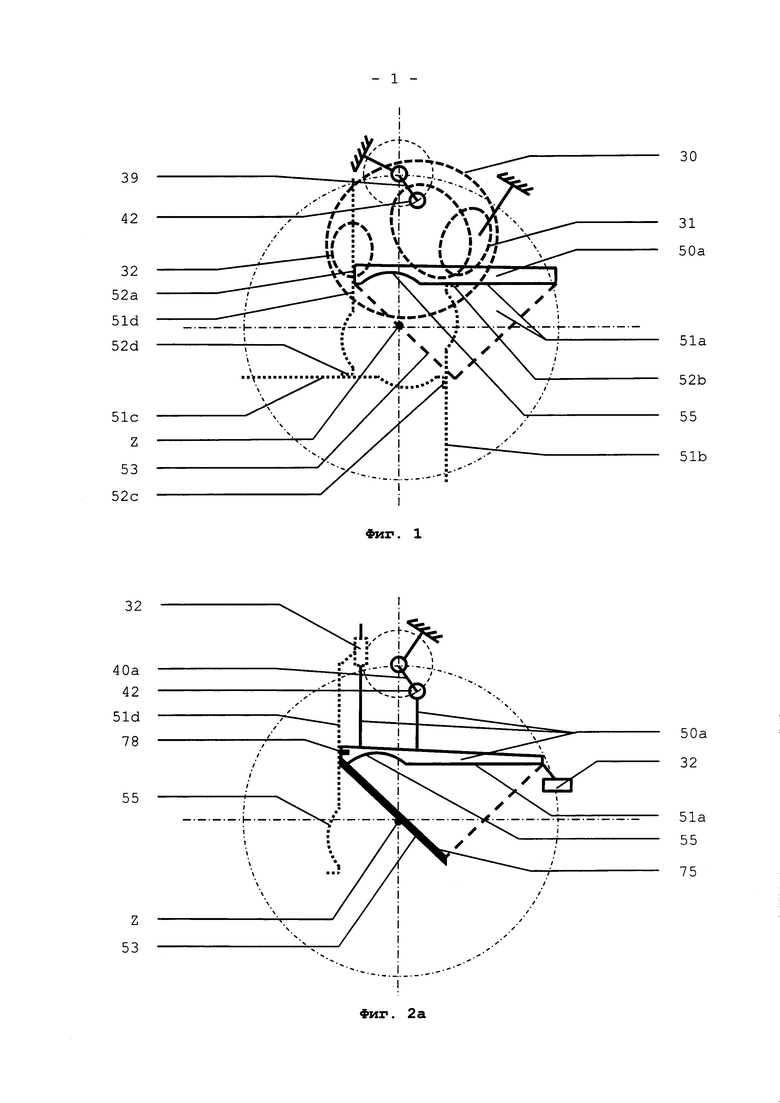

На Фиг. 1 представлена общая кинетическая схема данного изобретения в целом, на которой в рамках одного цилиндра двигателя изображены поршневой механизм, приводимый в движение приводным валом или коленчатым валом, и его зацепления по отношению к лицевым сторонам других поршневых механизмов, как это видно вдоль оси Z двигателя по средней линии изображения со вскрытием внутренней части устройства.

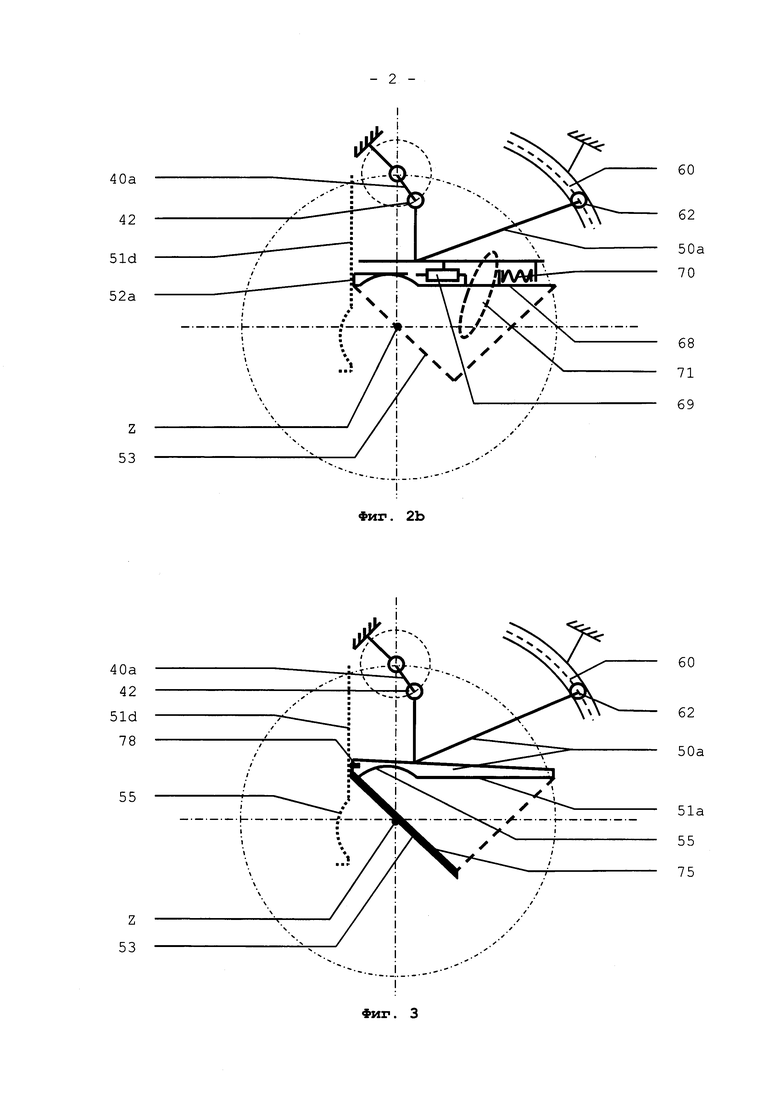

На Фиг. 2а представлен конкретный кинематический вариант осуществления по Фиг. 1, в котором поршневые механизмы ориентированы по отношению друг к другу при помощи ползунного механизма.

На Фиг. 2b представлен конкретный кинематический вариант осуществления по Фиг. 1, в котором поршневой механизм состоит из поршня и пламегасительной поверхности, встроенной в ползунный механизм, причем вращение указанного поршня задается при помощи поворотного ползунного механизма.

На Фиг. 3 представлен конкретный кинематический вариант осуществления настоящего изобретения, основанный на Фиг. 1, в котором поршневой механизм представляет собой просто поршень, вращение которого задается при помощи поворотного ползунного механизма и имеет уплотнительное устройство.

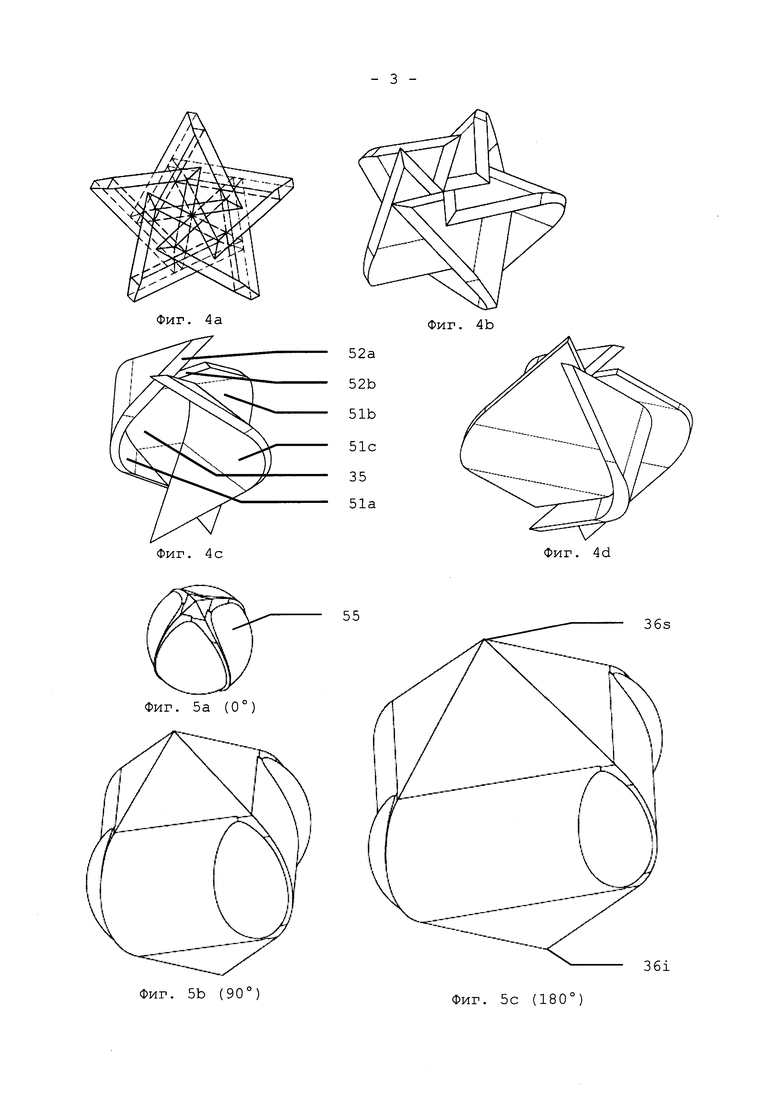

На Фиг. 4а показан вид со скрытыми пунктирными линиями на Фиг. 4b, как это видно на оси двигателя.

На Фиг. 4b представлена диаграмма 5 упрощенных сблокированных сторон двигателя, которые формируют камеру цилиндра с 5 поршневыми механизмами.

На Фиг. 4с представлен вид Фигуры 4b, на котором были удалены 2 смежных стороны.

Фиг. 4d отличается от Фиг. 4b тем, что на ней в общей сложности показаны 4 стороны вместо 5, с другой точки обзора.

На Фиг. 5а, 5b и 5с представлен объем камеры цилиндра с 4 поршневыми механизмами двигателя под разными углами коленчатого вала.

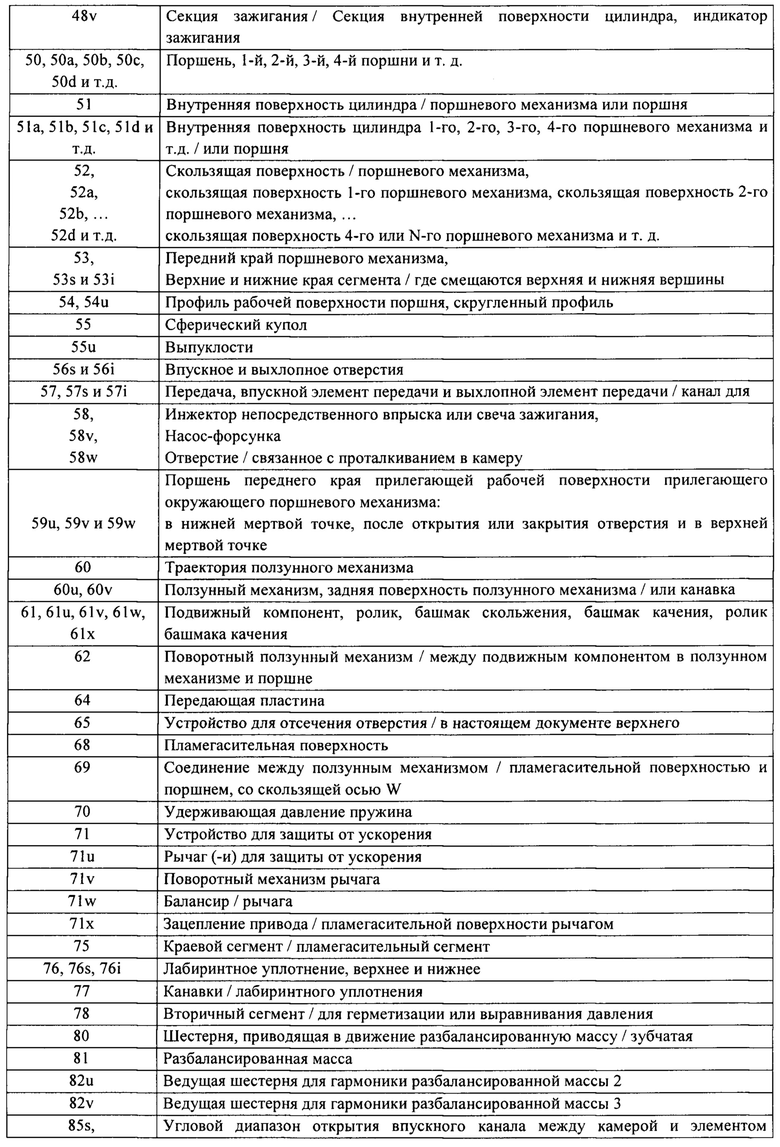

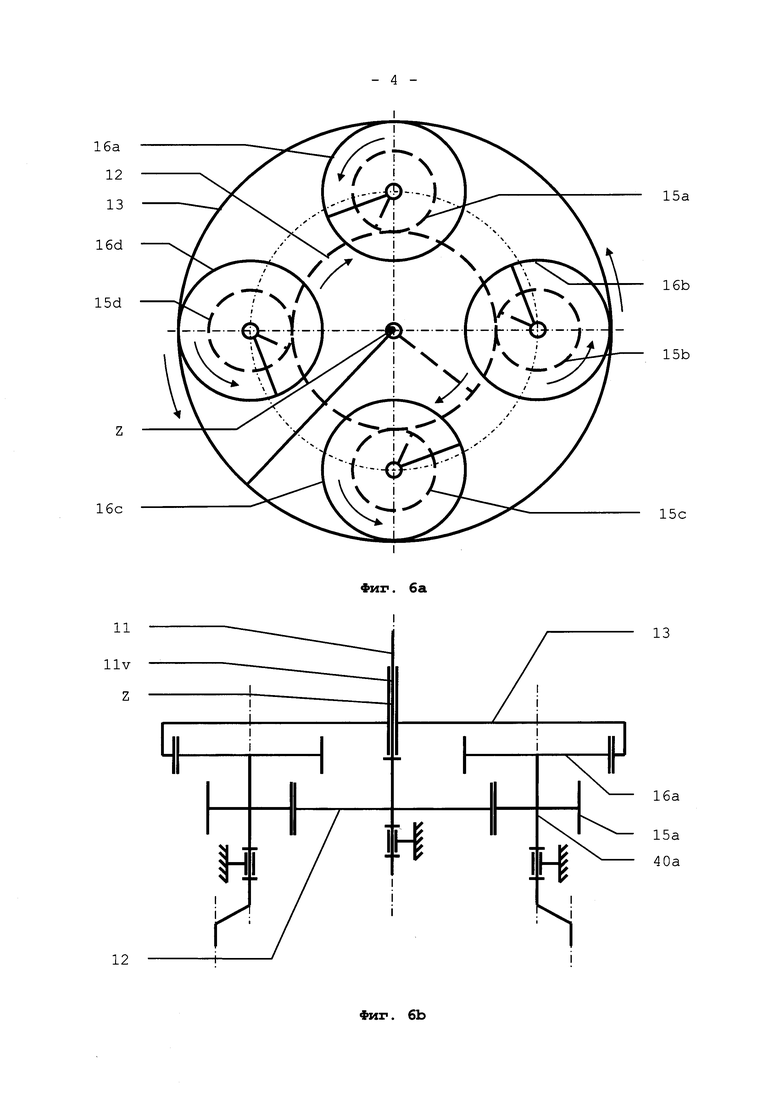

На Фиг. 6а и 6b представлены две ортогональные проекции одной и той же кинематической схемы устройства синхронизации двигателя, состоящие из вала противоположного вращения.

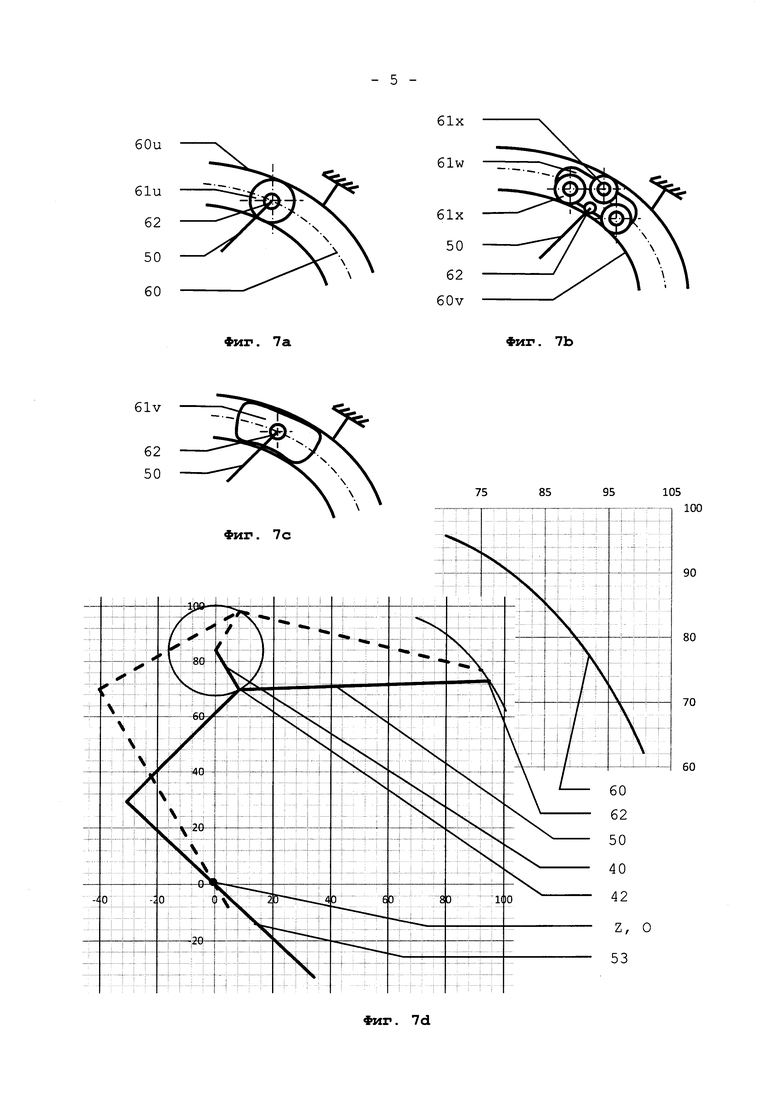

На Фиг. 7а, 7b и 7с показаны несколько вариантов сцепления поворотного ползунного механизма, который направляет поршневой механизм.

На Фиг. 7d представлены один большой и один маленький графики, иллюстрирующие точные траектории характерных точек поршня.

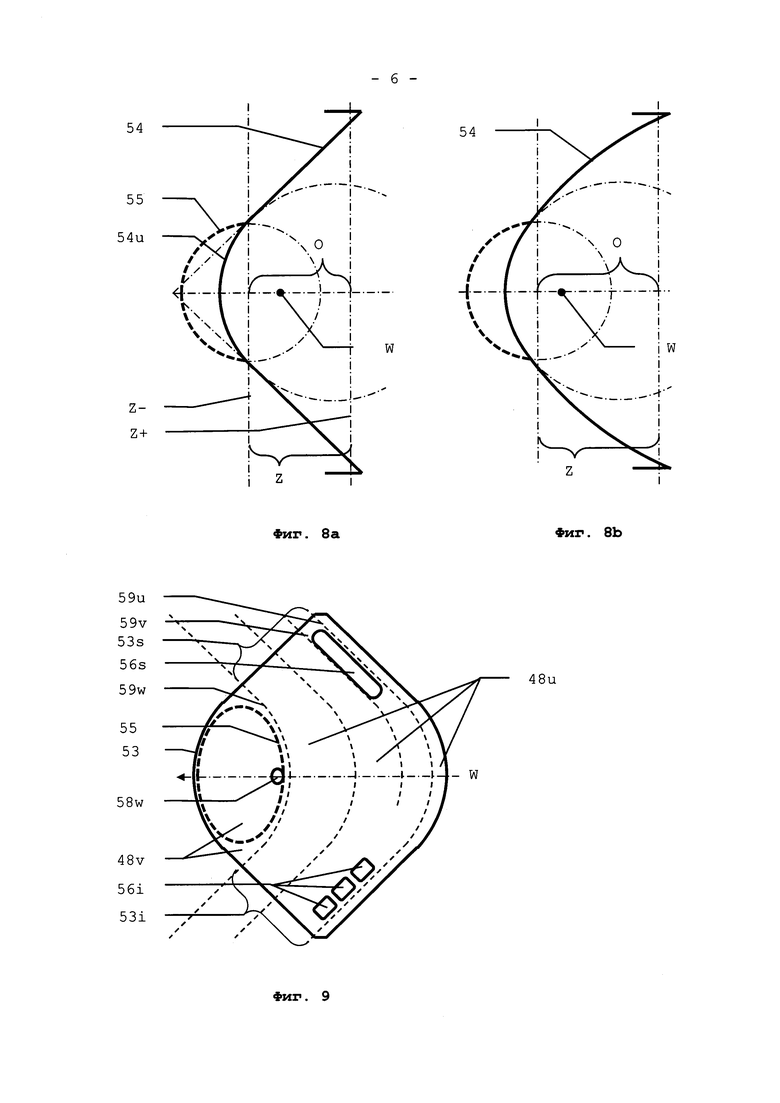

На Фиг. 8а и 8b схематично представлены различные возможные профили лицевой стороны поршневого механизма.

На Фиг. 9 представлено подробное изображение лицевой стороны поршневого механизма, если смотреть спереди - ортогональный вид по отношению к видам на Фиг. 8а и 8b.

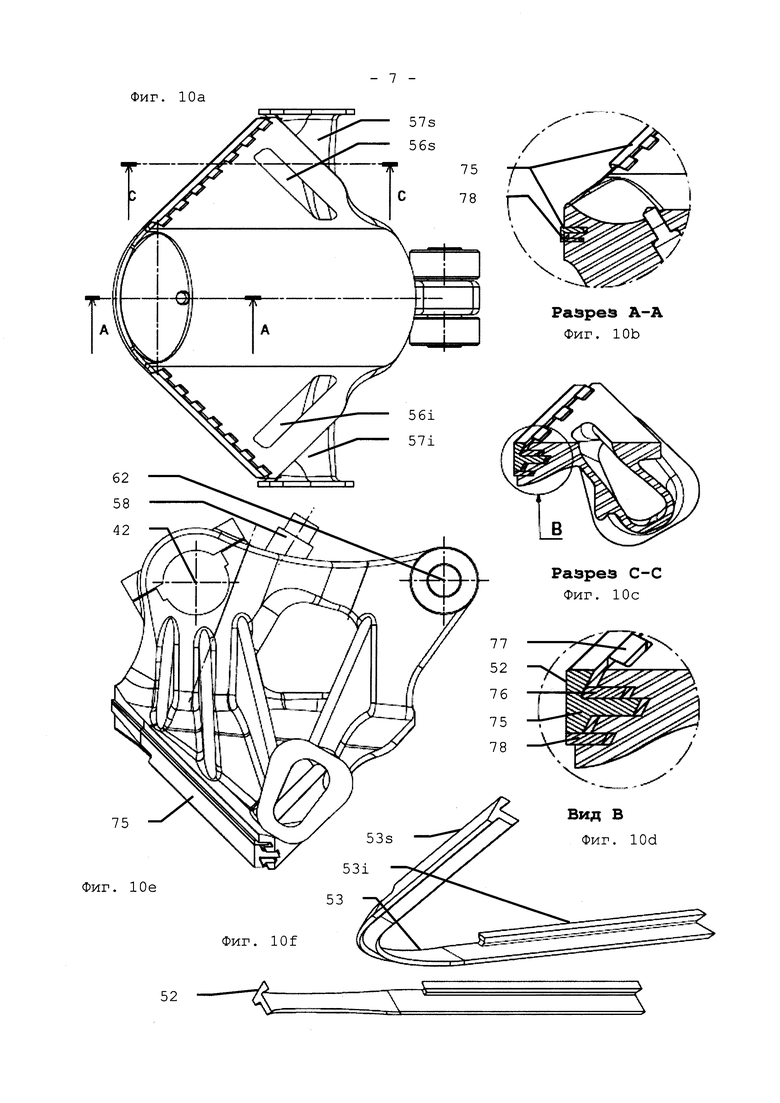

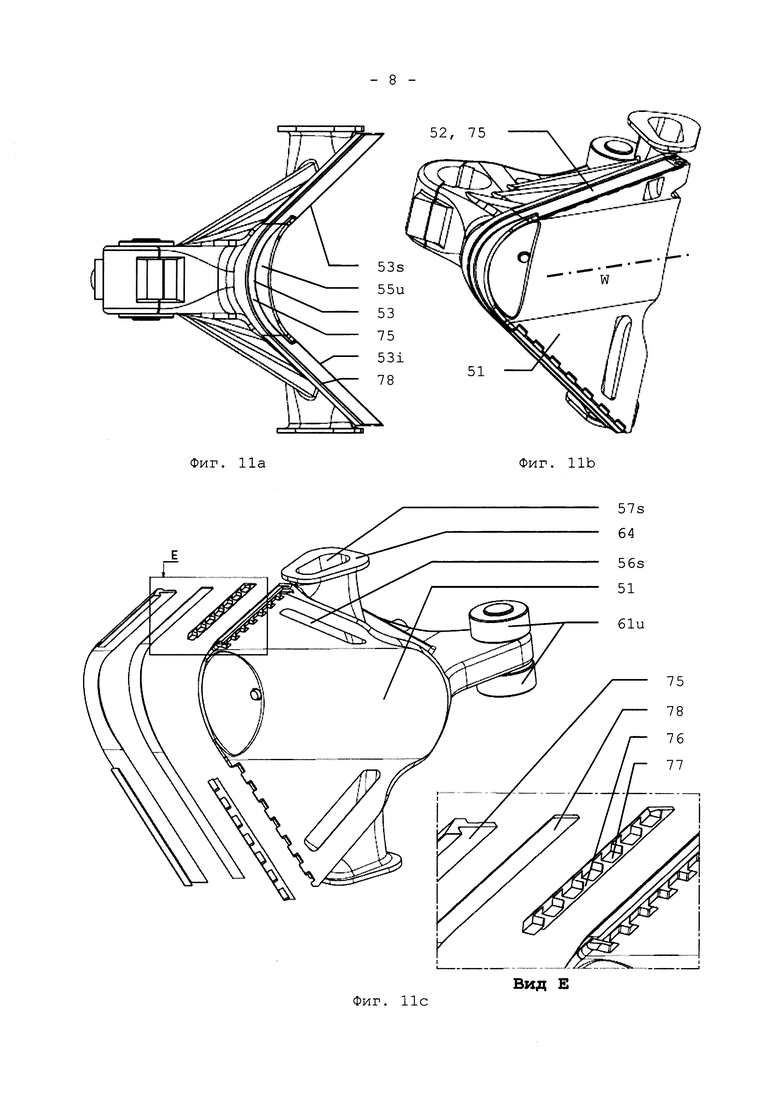

На Фиг. 10а, 10b, 10с, 10d, 10е, 10f, 11а, 11b и 11с представлены различные виды, виды в разрезе, детальные виды и покомпонентные виды поршневого механизма двигателя в соответствии с одним конкретным вариантом осуществления, один с разделенным на части поршнем с участком линии.

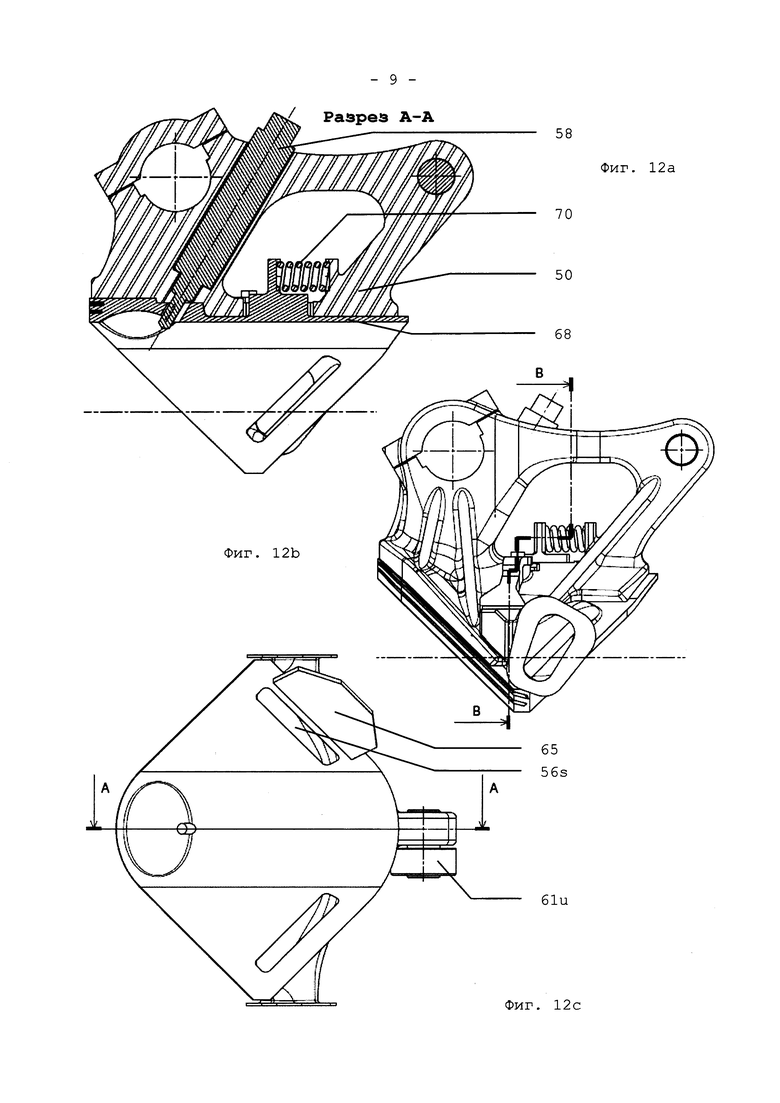

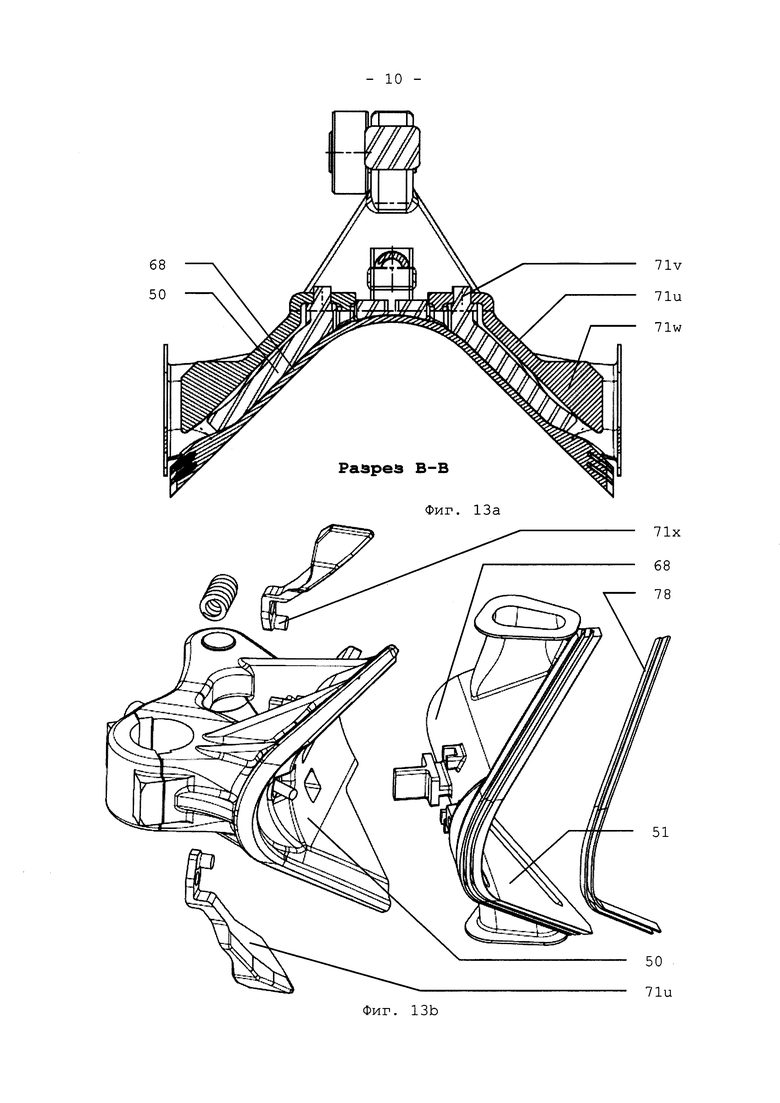

На Фиг. 12а, 12b, 12с, 13а и 13b представлены различные виды, виды в разрезе, покомпонентные виды и детальные виды поршневого механизма двигателя в соответствии с еще одним конкретным вариантом осуществления, поршень, оснащенный пламегасительной поверхностью с противоускоряющим устройством.

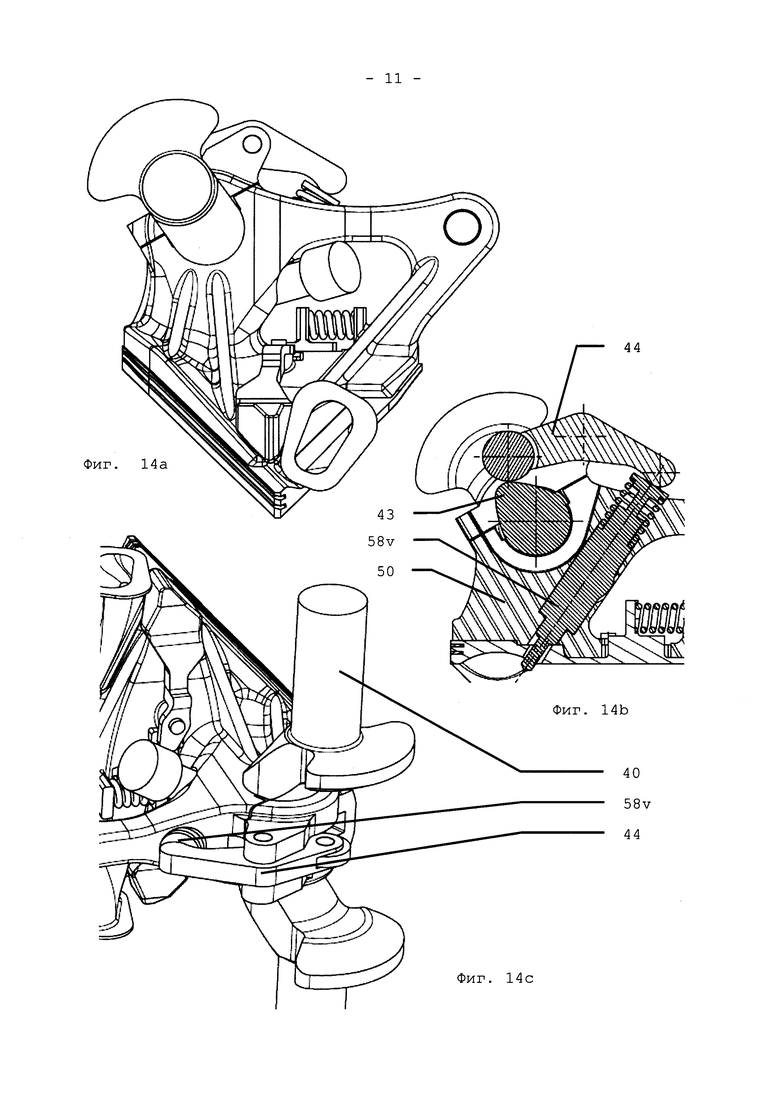

На Фиг. 14а, 14b и 14с, представлен конкретный вариант осуществления инжекторного насоса.

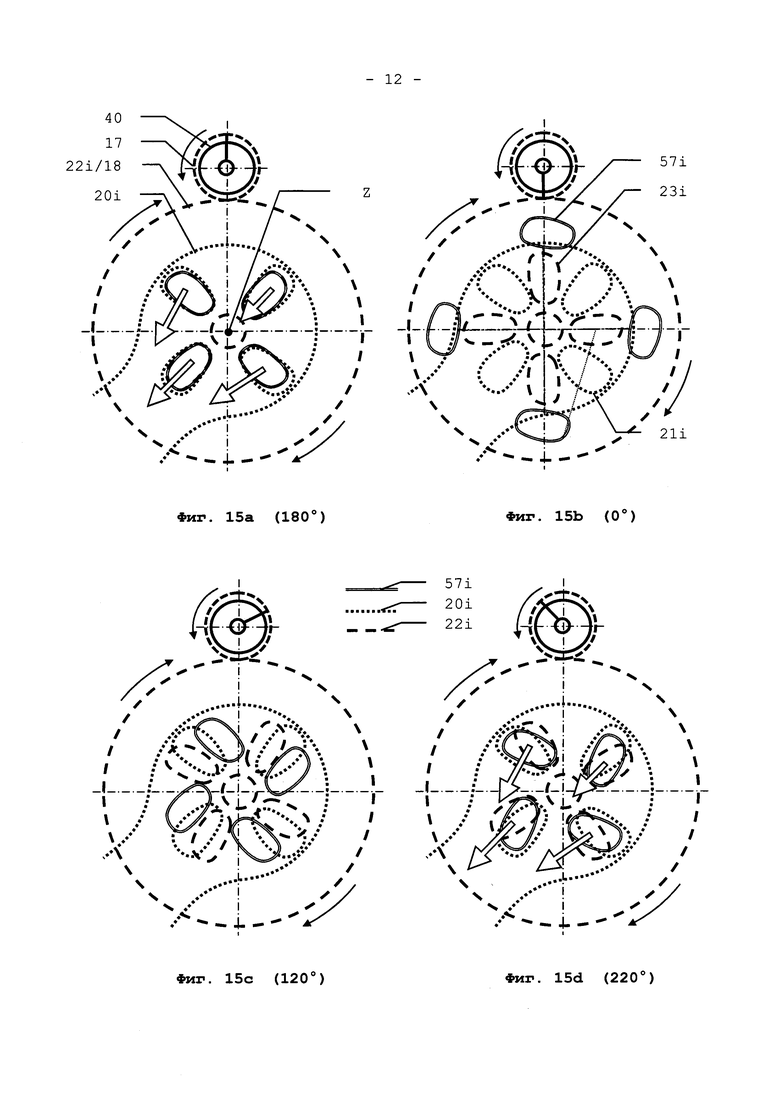

На Фиг. 15а, 15b, 15с и 15d схематично изображен механизм распределения, в данном случае для выхлопных газов, при различных углах коленчатого вала в течение одного цикла.

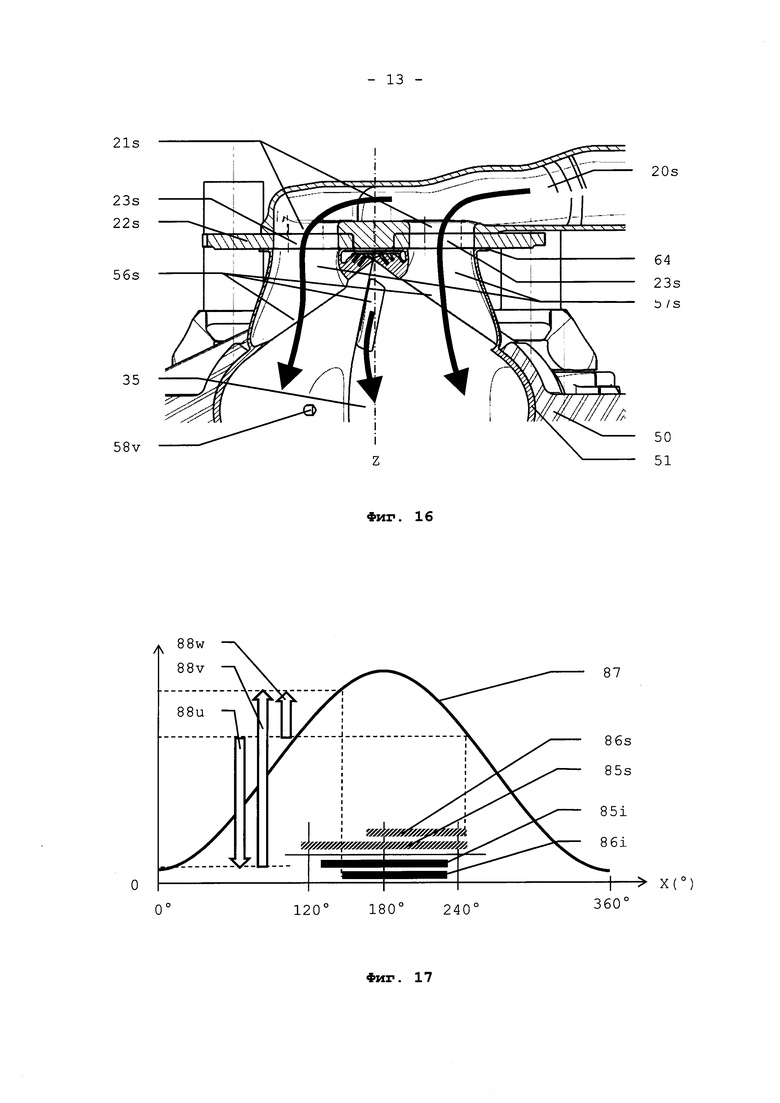

На Фиг. 16 показан вид в разрезе в момент впуска, демонстрирующий заполнение цилиндра, который частично виден.

На Фиг. 17 показана схема распределения и кривая объема цилиндра примера двигателя в соответствии с изобретением.

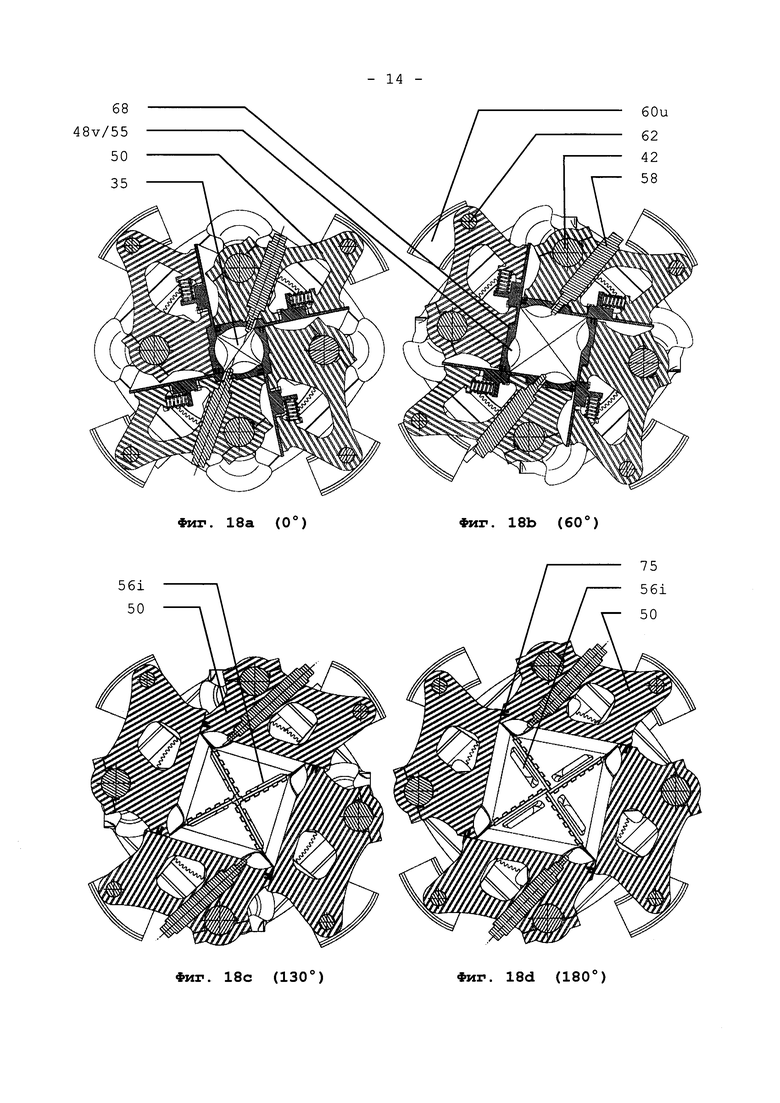

На Фиг. 18а и 18b представлен вид со вскрытием внутренней части устройства по средней линии, перпендикулярной оси Z однотипного двигателя, оснащенного, в частности, поршневыми механизмами с пламегасительной поверхностью, в двух конкретных моментах времени в цикле: в верхней мертвой точке и с коленчатым валом, повернутым на 60°.

На Фиг. 18с и 18d представлен вид со вскрытием внутренней части устройства по средней линии, перпендикулярной оси Z однотипного двигателя, оснащенного, в частности, поршневыми механизмами с сегментированными поршнями с краевым сегментом, в двух конкретных моментах времени в цикле: с коленчатым валом, повернутым на 130° и на 180° от нижней мертвой точки.

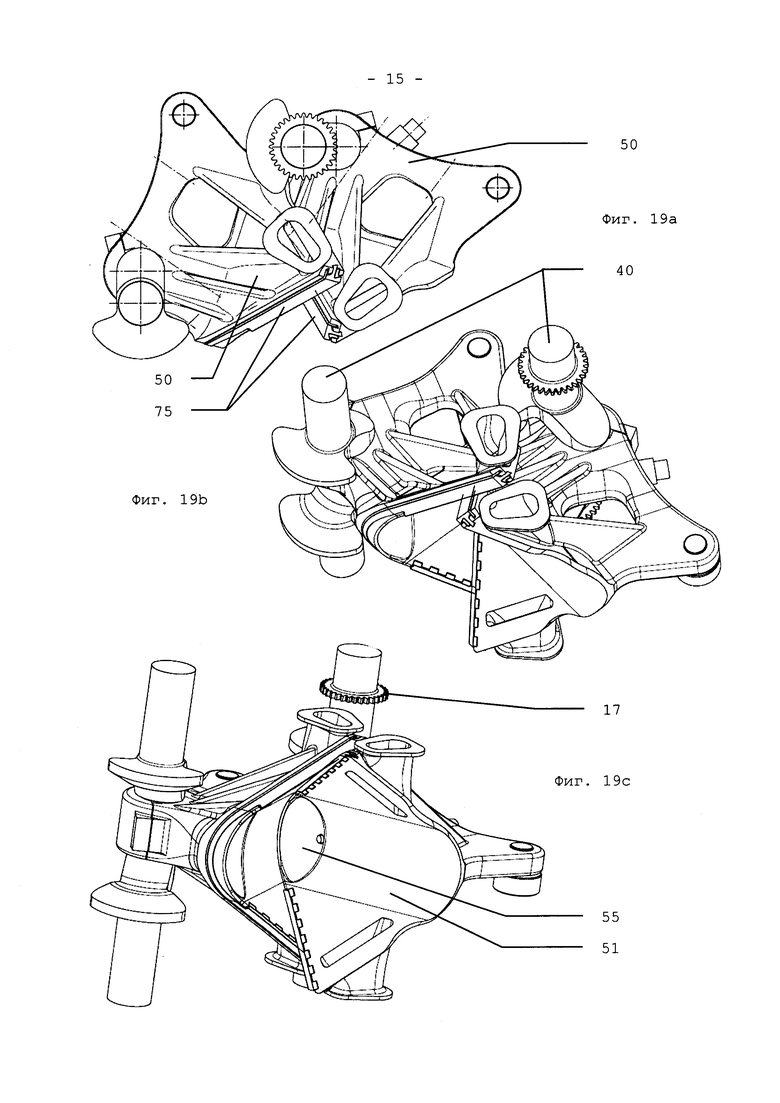

На Фиг. 19а, 19b и 19с с разных углов обзора показана частичная сборка одного цилиндра двигателя, который состоит из двух смежных поршневых механизмов на четырех, с двумя соответствующими коленчатыми валами.

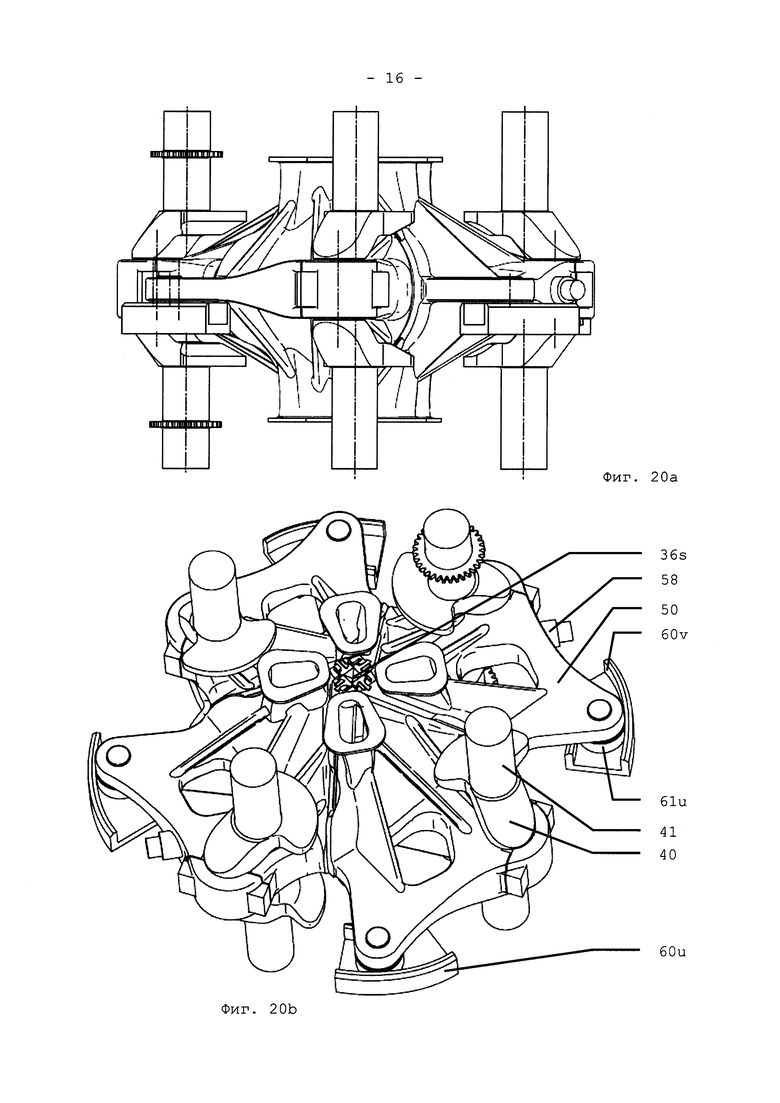

На Фиг. 20а и 20b представлены передние и изометрические иллюстрации того же частично изображенного цилиндра двигателя, состоящего из всех четырех ползунных механизмов и подвижных частей, которые содержат поршень и коленчатый вал.

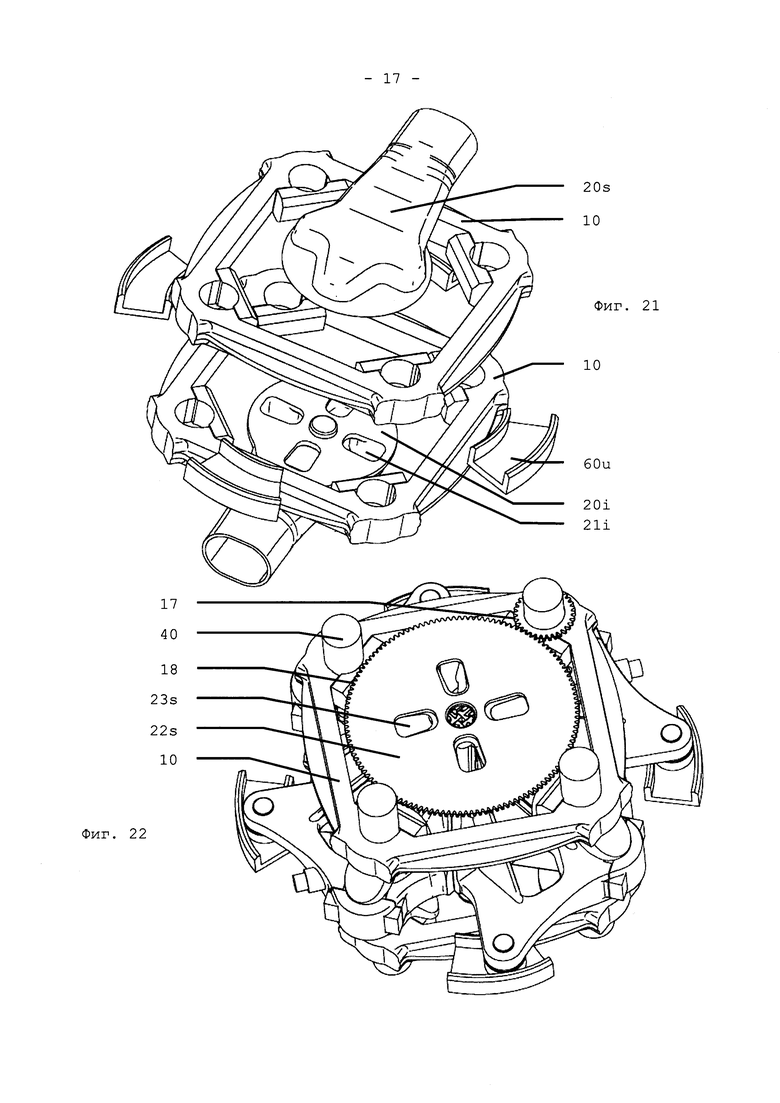

На Фиг. 21 показан вид в изометрии основных компонентов цилиндра двигателя в соответствии с настоящим изобретением.

На Фиг. 22 представлены компоненты в сборе, которые содержат Фиг. 20а, 20b и 21, без впускных коллекторов.

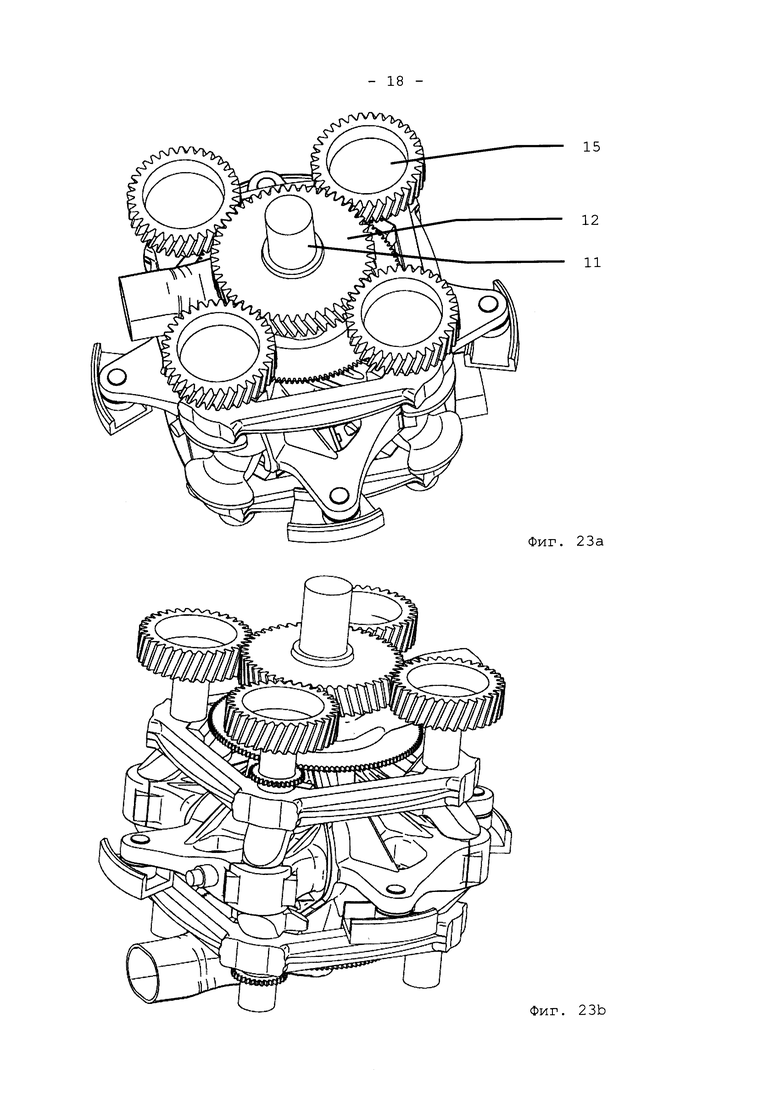

На Фиг. 23а и 23b представлен изометрический вид в перспективе одноцилиндрового двигателя.

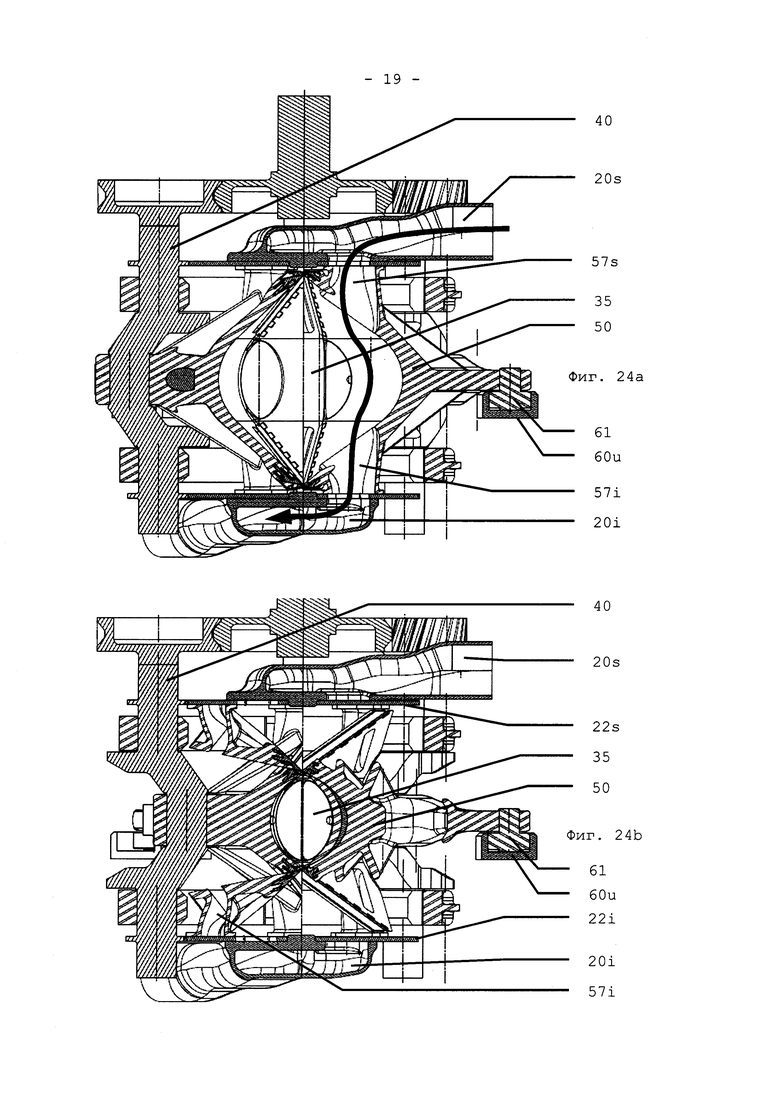

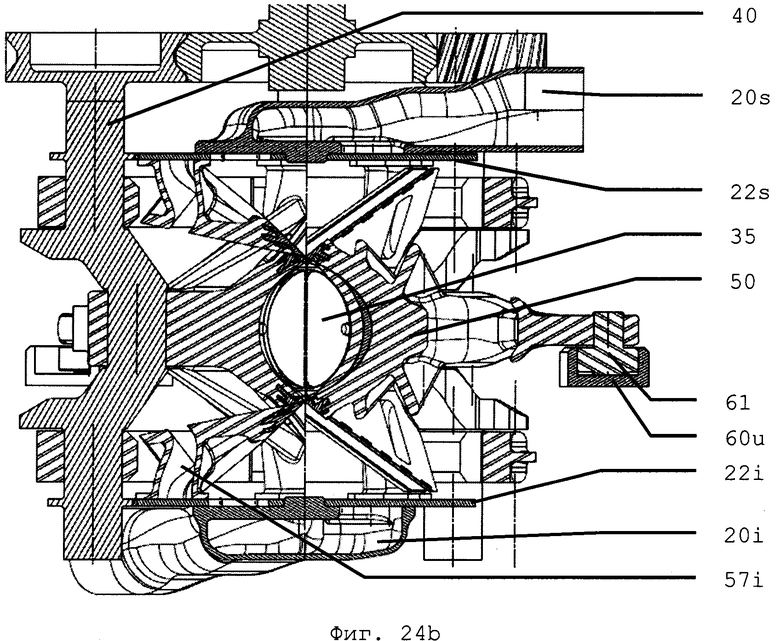

На Фиг. 24а и 24b представлен вид в поперечном сечении, который разрывается по оси целого одноцилиндрового двигателя, в двух различных моментах времени в цикле.

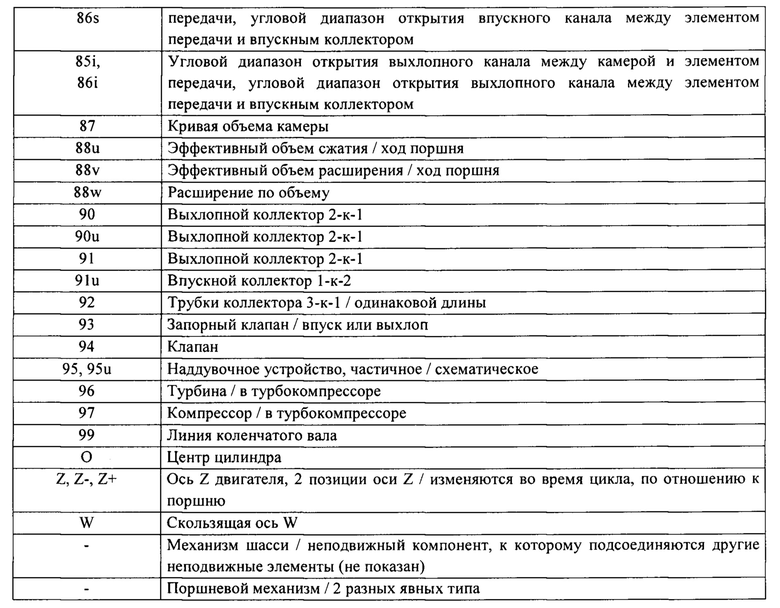

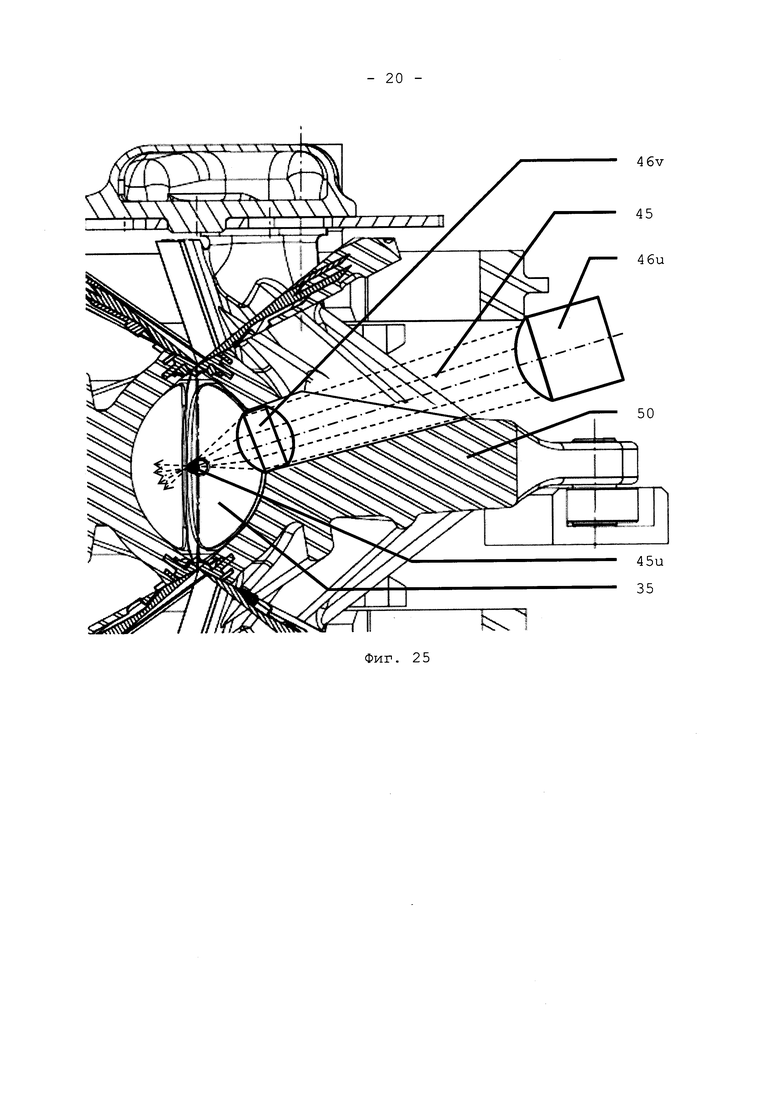

На Фиг. 25 представлен вид в поперечном сечении цилиндра в верхней мертвой точке, в конкретном варианте осуществления двигателя с использованием зажигания с помощью лазерного луча.

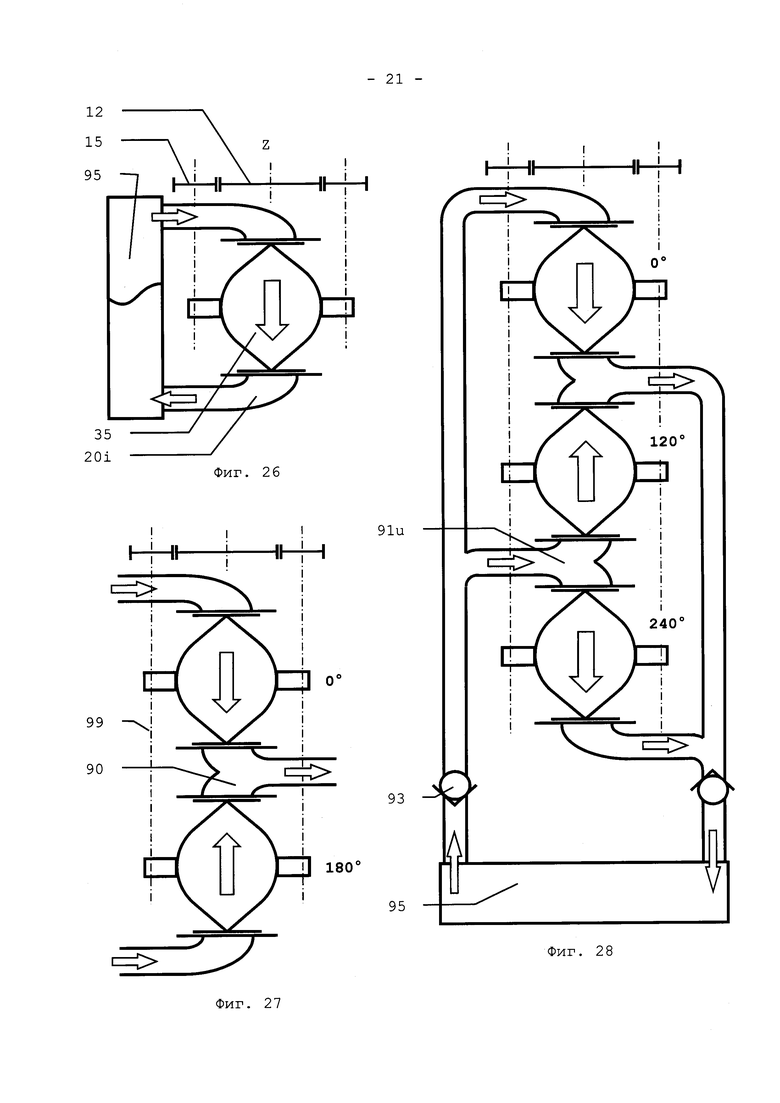

На Фиг. 26 показана схема одноцилиндрового двигателя с гидроусилителем.

На Фиг. 27 показана схема двухцилиндрового двигателя с конкретным расположением выхлопных отверстий.

На Фиг. 28 показана схема трехцилиндрового двигателя с наддувом с конкретными выхлопными патрубками.

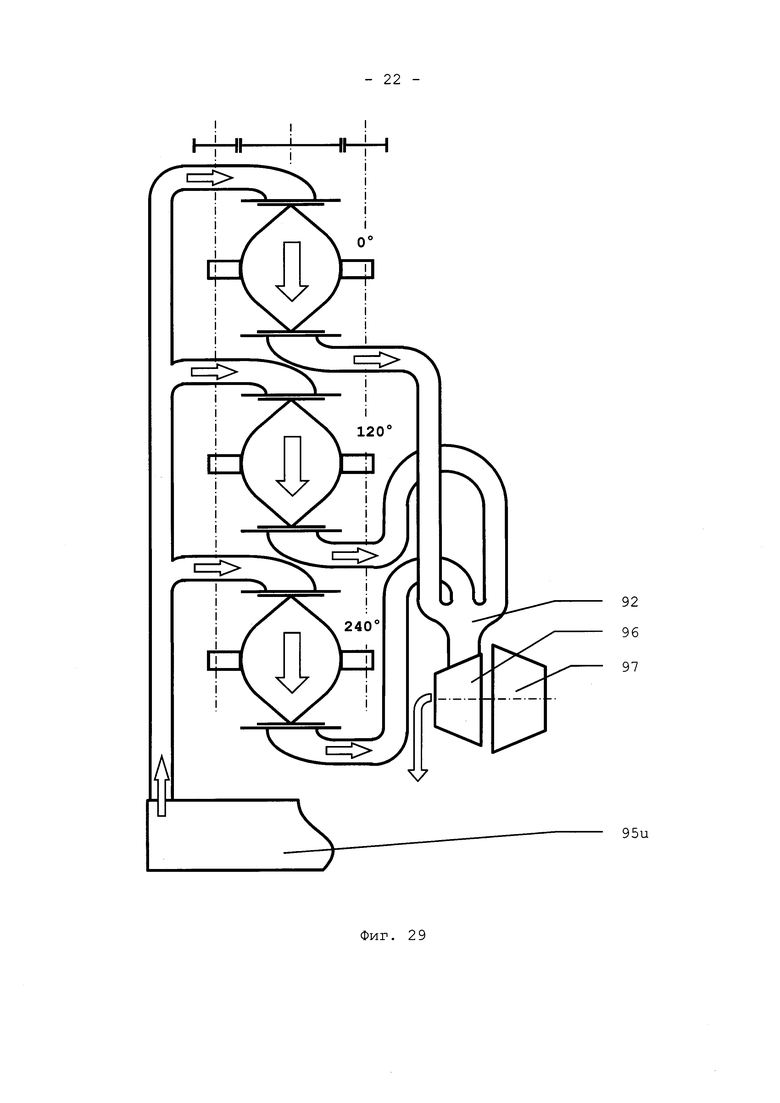

На Фиг. 29 показана схема трехцилиндрового двигателя с наддувом с конкретным расположением выхлопных патрубков.

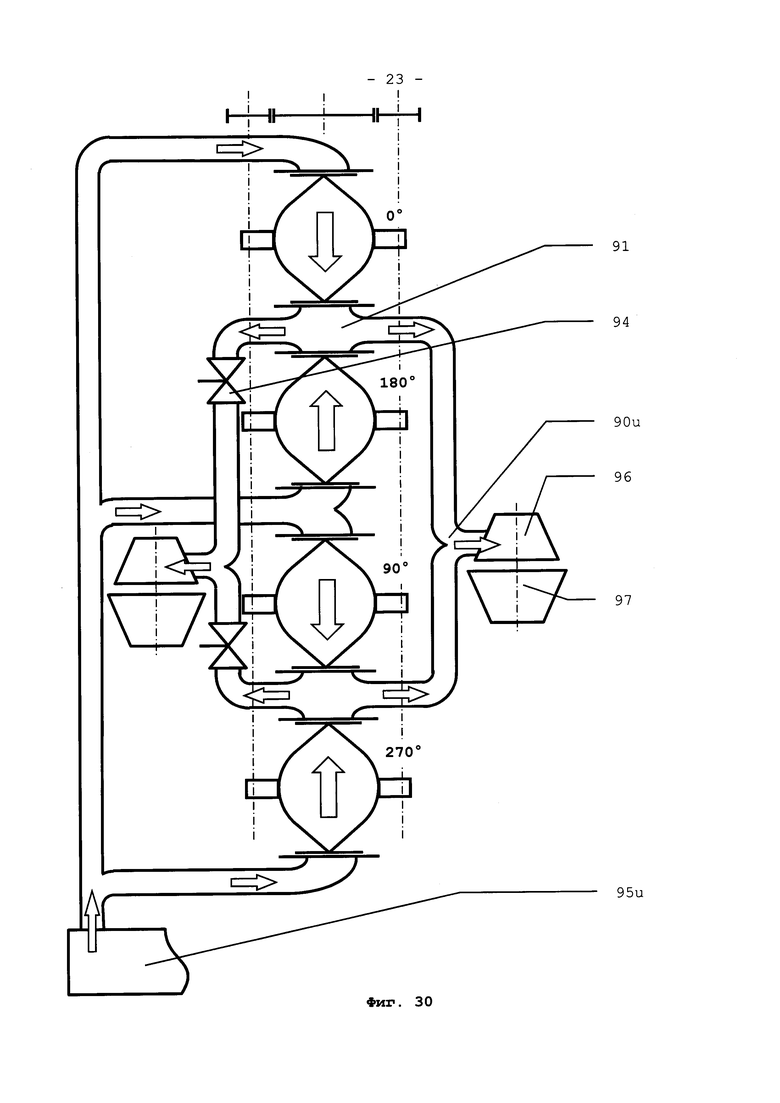

На Фиг. 30 показана схема четырехцилиндрового двигателя с наддувом и с определенным расположением его впускных коллекторов, впускных и выхлопных патрубков, а также двух турбокомпрессоров.

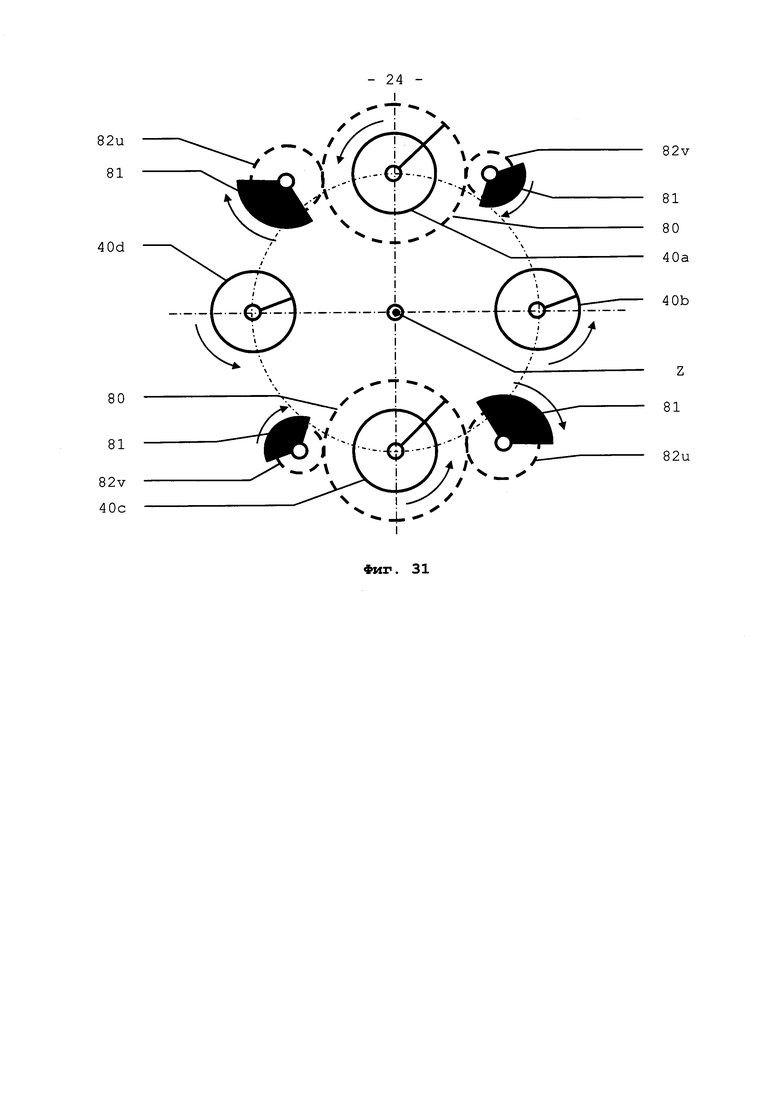

На Фиг. 31 представлено балансировочное устройство для гармоник 2 и 3 двигателя.

ФИГУРЫ, КОТОРЫЕ ОПИСЫВАЮТ ИЗОБРЕТЕНИЕ И ЕГО ФУНКЦИИ

Кинематические схемы

На Фигуре 1 представлена общая кинематическая схема согласно изобретению в целом, на которой для одного цилиндра двигателя показаны 1-й поршневой механизм с внутренней поверхностью цилиндра (51а) и скользящей поверхностью (52а), приводимый в движение приводным валом (39) или 1-м коленчатым валом (40а), посредством и как часть циклического привода и ориентационного механизма (30) 1-го поршневого механизма, который в данном случае является типовым, а также зацепления, при помощи которых данный 1-й поршневой механизм закрепляют по отношению к внутренним поверхностям (51b, 51с, 51d) цилиндра и скользящей поверхности (52b, 52с, 52d) других смежных поршневых механизмов, которые показаны частично.

Скользящая поверхность (52а) 1-го поршневого механизма скользит по направлению к внутренней поверхности (51d) цилиндра 4-го поршневого механизма.

Скользящая поверхность (52b) 2-го поршневого механизма скользит по направлению к внутренней поверхности (51а) цилиндра 1 -го поршневого механизма.

Первый приводной вал (39) или коленчатый вал (40а), в данной типовой версии, выполняет монотонные циклические вращения одного или двух оборотов за такт, в зависимости от сложности и конструкции циклического привода и ориентационного механизма (30). Для вариантов альтернативных или "полуальтернативных" вращений, это изобретение будет соответствующим образом ограничиваться одноцилиндровой конструкцией.

В течение одного цикла, рабочий объем достигает по меньшей мере одного минимума (ВМТ) и по меньшей мере одного максимума (НМТ). В данном случае остается возможность, которая с высокой долей вероятности не может быть осуществима технически, поскольку приводит к усложнению конструкции распределительного устройства и циклического привода, и ориентационного механизма (30) четырехтактного двигателя с углами продувки, которые отличаются для процессов сжатия и расширения, что приводит к истинному циклу Миллера.

Циклический привод и ориентационный механизм (30), схематически показанные в этом документе, не ограничивают настоящее изобретение и могут быть нескольких типов:

Механизм реечной передачи, комплексное решение с промежуточной шестерней в полувращательном режиме для приведения поршневого механизма в альтернативное поступательное движение и с шестерней, приводимой в движение посредством кривошипно-ползунного механизма при непрерывном монотонном вращении приводного вала.

Механизм реечной передачи, комплексное решение с промежуточной шестерней в полувращательном режиме для приведения поршневого механизма в альтернативное поступательное движение и с шестерней, приводимой в движение посредством кривошипно-ползунного механизма при непрерывном монотонном вращении приводного вала.

Плечо кривошипа и кривошипно-ползунный механизм для приведения поршневого механизма, встроенного в ползунный механизм, в альтернативное поступательное движение.

Плечо кривошипа и кривошипно-ползунный механизм для приведения поршневого механизма, встроенного в ползунный механизм, в альтернативное поступательное движение.

Для циклического привода и ориентационного механизма (30) 1-го поршневого механизма с ползунками скользящих поверхностей поршневого механизма на внутренней поверхности цилиндра прилегающего и окружающего поршневого механизма необходимо, чтобы на протяжении всего цикла, кинематически, передний край (53) N-ro количества поршневых механизмов проходил через ось Z двигателя, что также необходимо для повторения вращения компонентов двигателя вокруг его оси Z.

На Фиг. 2а представлен конкретный кинематический вариант осуществления настоящего изобретения, показанный начиная с Фиг. 1, в котором поршневые механизмы ориентированы по отношению друг к другу при помощи ползунного механизма (32). Этот вариант осуществления возможен кинематически, но с технической точки зрения является объемным и сложным, а, следовательно, не является предпочтительным и не имеет дальнейшего развития.

На Фиг. 2b представлен конкретный кинематический вариант осуществления по Фиг. 1, в котором поршневой механизм содержит поршень и пламегасительную поверхность. Поршень (50а) приводится в движение непосредственно при помощи коленчатого вала (40а) посредством поворотного устройства (42) пальца кривошипа и принимает вращательное направление благодаря поворотному ползунному механизму (62, 60). Пламегасительная поверхность (68), которая содержит внутреннюю поверхность цилиндра и скользящую поверхность (52а), может быть приведена в поступательное движение по отношению к поршню посредством зацепления (69) ползунного механизма, и во время такого поступательного движения на нее оказывает давление пружинный механизм (70) для того, чтобы сохранить определенный процент давления, оказываемого скользящей поверхностью (52а) на внутреннюю поверхность (5Id) цилиндра прилегающего и окружающего поршня. Кроме того, пружинному механизму (70) способствует неописанное в этом документе устройство (71) для защиты от ускорения таким образом, чтобы сила прижима не изменялась по отношению к инерционным силам, которым подвергается пламегасительная поверхность (68).

На Фиг. 3 представлен конкретный и предпочтительный кинематический вариант осуществления настоящего изобретения, поскольку он является самым простым, исходя из Фиг. 1, на которой поршневой механизм представляет собой просто поршень (50а), который приводится в движение непосредственно коленчатым валом (40а) посредством поворотного устройства (42) пальца кривошипа и принимает вращательное направление благодаря поворотному ползунному механизму (62, 60), и оснащен уплотнительным устройством (78) в области переднего края (53).

Во всех способах варианта осуществления настоящего изобретения направление вращения коленчатых валов остается неопределенным. Выбор направления вращения в первую очередь зависит от компромисса между, во-первых, динамической оптимизацией, т.е. инерционной силой и силой прижима в зацеплениях, в частности в поворотном ползунном механизме, и, во-вторых, от эффективности полученной диаграммы распределения через возможную форму отверстий.

Сблокирование внутренних поверхностей цилиндра поршневых механизмов и форма и объем камеры цилиндра

На Фиг. 4а, 4b, 4с и 4d, схематически показано сблокирование N-го количества внутренних поверхностей (51а, 51b, 51с) цилиндра N-го количества поршневых механизмов цилиндра двигателей, причем это N-e количество внутренних поверхностей заключают в себе переменный объем во время одного цикла, который называется камерой (35) цилиндра. На практике, количество N с трудом может равняться 5 или более, может равняться 3, но с меньшей долей вероятности, и, возможно, в предпочтительном варианте может равняться 4, причем это именно то количество, которое будет выбрано для всех фигур за исключением Фиг. 4а, 4b и 4с, на которых показана схема 5 внутренних поверхностей цилиндра варианта осуществления двигателя с 5 поршневыми механизмами.

На Фиг. 4с, при отсутствии изображения 2-х смежных внутренних поверхностей цилиндра из 5, показана камера цилиндра (35), чьи внутренние поверхности (51а, 51b, 51с) цилиндра не имеют сферического купола.

Можно выделить зацепления между внутренней поверхностью, на которой скользящая поверхность (52b) скользит к внутренней поверхности (51а) цилиндра.

На Фигурах 5а, 5b и 5с представлен объем камеры одного цилиндра двигателя согласно изобретению, который оснащен приводом и ориентационным механизмом типа, показанного на Фиг. 2а, 2b и 3, с разными углами коленчатого вала во время цикла, а именно:

Угол 0° при минимальном объеме, который также называется «верхней мертвой точкой», по аналогии с традиционным поршневым двигателем с кривошипно-ползунным механизмом. Таким образом, поверхность этого объема камеры соответствует секциям поверхности горения внутренних поверхностей цилиндра, которые ближе всего расположены к уплотнительному устройству.

Угол 0° при минимальном объеме, который также называется «верхней мертвой точкой», по аналогии с традиционным поршневым двигателем с кривошипно-ползунным механизмом. Таким образом, поверхность этого объема камеры соответствует секциям поверхности горения внутренних поверхностей цилиндра, которые ближе всего расположены к уплотнительному устройству.

Угол 90° в середине хода, в промежуточном объеме и форме.

Угол 90° в середине хода, в промежуточном объеме и форме.

Угол 180° при максимальном объеме, который по аналогии называется «нижней мертвой точкой».

Угол 180° при максимальном объеме, который по аналогии называется «нижней мертвой точкой».

На Фиг. 5а, 5b и 5с аналогичным образом показаны 2 вершины поверхности (36s, 36i) камеры, а также сферические купола (55) внутренних поверхностей цилиндра поршневых механизмов.

Привод коленчатых валов и вала двигателя

На Фиг. 6а и 6b показана кинематическая схема устройства синхронизации двигателя, на которой двигатель выполнен с зацеплением из 4 вспомогательных шестерен (15а, 15b, 15с и 15d) 4 коленчатых валов на центральной шестерне (12), которая является неотъемлемой частью выходного вала (11) двигателя, и которая является соосной с осью Z двигателя.

Во время работы предпочтительного варианта осуществления двигателя согласно настоящему изобретению, которому присуще описанное здесь введение в зацепление устройства, коленчатые валы непрерывно вращаются, делая один оборот за цикл.

Кроме того, один очень конкретный вариант осуществления этого устройства синхронизации получен путем добавления второго вала, который выполняет противоположные вращательные движения по отношению к первому (11v), является соосным и окружающим по отношению к последнему, который является неотъемлемой частью корончатой шестерни (13), которая входит в зацепление с внутренней стороны с N-м количеством других дополнительных вспомогательных элементов (16а, 16b, 16с и 16d), которые соосны с первыми. С технической точки зрения эти двойные вспомогательные элементы могут быть ошибочно идентичными при наличии двух диаметрально противоположных шестерен, одна из которых с внутренней стороны входит в зацепление с корончатой шестерней (13), а вторая с наружной стороны входит в зацепление с колесом (12), но в этом случае скорости вращения выходного вала (11) и вала (11v) с противоположным вращением будут значительно отличаться.

Такая конструкция с валом противоположного вращения чаще всего применяется в силовых установках самолетов, в которых каждый вал приводит в движение пропеллер, и каждый поворачивается в противоположном направлении по отношению к другим валам.

Эта фигура не является ограничивающей для настоящего изобретения. Фактически, выходные валы (11 и 11v), находясь в зацеплении с колесом (12) и корончатой шестерней (13), могут быть оснащены инерционным демпфером или торсионными пружинами для того, чтобы гасить колебания пары двигателя. Кроме того, колесо (12) и корончатая шестерня (13) могут быть инвертированы при взаимном изменении расположения вспомогательных элементов (15 и 16) на одном и том же валу.

Соединение поворотного ползунного механизма и конкретная форма ползунного механизма

На Фиг. 7а, 7b и 7с показаны несколько вариантов соединения, известного как поворотный ползунный механизм (62), который направляет поршневой механизм или поршень (50), используя подвижной компонент (61) в неподвижном ползунном механизме (60u), и который свободно вращается вокруг него.

На Фиг. 7а показан самый простой вариант осуществления, в котором ролик (61u) катится внутри ползунного механизма (60u).

На Фиг. 7b показан вариант осуществления с башмаком (61w) качения, который оснащен роликами (61х). Преимущество такого решения заключается в том, что точки контакта при качении не изменяют заднюю поверхность (60v) ползунного механизма по отношению только к ролику (61u).

На Фиг. 7с показан вариант осуществления с башмаком (61v) скольжения, который является более простым и компактным, но которому присуща большая сила трения, чем двум предыдущим.

Эти три Фиг. 7а, 7b и 7с не являются ограничивающими, так как в этом изобретении также могут быть сохранены компоненты скольжения или качения, а также двойные встроенные ролики, сдвоенные идентичным образом в соответствии с поступательным движением вокруг оси Z двигателя, которая является осью проекции трех представлений. Аналогичным образом, даже если он является более объемным, инверсия технически возможна. Канавка представляет собой изогнутую, неподвижную рейку, которая служит опорой контакту во время качения роликов башмака качения по обе стороны от этих 2-х поверхностей.

Кроме того, возможно использование гибридного башмака, такого, который скользит по направлению к первой задней поверхности (60v) ползунного механизма и который катится по направлению к задней поверхности второго ползунного механизма посредством ролика (61х).

На Фиг. 7d показаны один большой и один меньший графические объекты, частичное увеличение первого, на котором показаны точные траектории характерных точек поршня в соответствии с предпочтительным вариантом осуществления настоящего изобретения, состоящего из поршневого механизма, который включает сегментированный поршень и приводной механизм (40) с коленчатым валом в непрерывном вращении, и ориентационного механизма поршня поворотного ползунного механизма.

Широкие, непрерывные черные сегменты иллюстрируют, для одного угла коленчатого вала цикла, положение двух поворотных механизмов и переднего края (53) поршня (50).

Широкие черные ломаные сегменты иллюстрируют тоже самое, но под другим углом коленчатого вала.

Траектория (60) ползунного механизма, полученная путем вычислений, является примером иллюстрированного разрешения для двигателя, чья ось Z, которая в этом представлении является нормальной осью, находится в начале координат графического объекта, имеет градацию в миллиметрах (мм), и чья ось 4 коленчатых валов (40) находится на расстоянии а*84 мм от последней. Пальцы кривошипа коленчатых валов удалены от центра на а*16,3 мм; ортогональное расстояние между поворотным механизмом (50) поршня и его передним краем составляет а*56,1 мм; расстояние между поворотным механизмом (42) поршня и поворотным ползунным механизмом (62) составляет а*86,7 мм.

Траектория (60) ползунного механизма представляет собой кривую, которая непрерывна, насколько это возможно, проходящую максимально близко к 5 парам точек координат:

1. (Х=а*69,4; Y=а*95,8);

2. (Х=а*77,2; Y=a*91,8);

3. (Х=а*85,0; Y=a*85,3);

4. (Х=а*92,8; Y=а*76,0);

5. (X=a* 100,7; Y=а*62,2).

Если коэффициент масштабирования а=1, эти размеры и координаты соответствуют двигателю с объемом мерного цилиндра объемом около 500 см3 при условии, что профильный угол рабочей поверхности (54) поршня равен по существу 90° в дугообразной форме, и который может быть адаптирован для других размеров двигателя в соответствии с настоящим изобретением посредством данного коэффициента масштабирования. Кроме того, каждый размер и координата могут изменяться очень незначительно.

Обратный ход этого вычисления, в действительности, двигатель согласно настоящему изобретению, путем наложения размеров и расположений деталей и, что наиболее важно, конкретной траектории (60) ползунного механизма и вследствие того, что передний край (53) поршня проходит через ось Z двигателя на двух верхних поверхностях камеры, эти условия кинематически обеспечивает, что в любой момент цикла амплитуда изменения рабочего хода при поступательном движении сегментации, т.е. при ее относительном поступательном движении между поршнем и передним краем, будет меньше 0,3 мм (при а=1).

На самом деле, именно фронтальный край, расположенный на краевом сегменте, будет прижиматься поршнем, чтобы заполнить этот небольшой позиционный промежуток, который изменяется в течение всего цикла.

Конструкция поршневых механизмов - предпочтительна для сегментированного поршня или в противном случае непредпочтительна для пламегасительной поверхности

На Фиг. 8а и 8b схематически показаны различные возможные профили для рабочей поверхности (54) поршня внутренней поверхности (51) цилиндра поршневого механизма, если смотреть по отношению к скользящей оси W, на которой ось - это направление прямолинейного поступательного движения, вызванного сканированием одного из этих профилей, скользящей поверхностью (48u) внутренней поверхности цилиндра. Профиль, как правило, вогнутый, частично закрыт над точкой О, положение которого изменяется в течение цикла, с осью Z двигателя, так как поршень движется назад и вперед.

Положение оси Z двигателя в ее крайней точке, отмеченной как (Z-), соответствует верхней мертвой точке, в то время как крайняя точка, отмеченная как (Z+), соответствует нижней мертвой точке. Кроме того, на Фиг. 8а и 8b показан сферический купол (55) и закругленная часть профиля (54u) без иллюстрации выпуклости (55u) внутренней поверхности цилиндра в ее предпочтительном способе варианта осуществления, как показано на Фиг. 11а.

Настоящее изобретение не предусматривает симметрию на этих профилях. Передний край (53) не обязательно является прямым в тех зонах, где проходит купол (53s, 53i) камеры, как показано на Фиг. 9.

На Фиг. 8а показан профиль дугообразной формы (в виде буквы V со скругленным основанием).

На Фиг. 9, в соответствии с одним конкретным способом варианта осуществления настоящего изобретения, схематически детализирована внутренняя поверхность цилиндра поршневого механизма, если смотреть спереди, с передним краем (53), куполом, известным как сферический купол (55), отверстием (58w), через которое инжектор осуществляет впрыск, или свеча зажигания и впускное (56s) и выхлопное (56i) отверстия; причем эти отверстия могут быть многочисленными отверстиями с решеткой, но остаются выровненными по отношению к переднему краю (59v) прилегающего окруженного поршневого механизма, который скользит по этой внутренней поверхности цилиндра и который открывает отверстия во время цикла, соединяя элементы (57) передачи с камерой (35), как показано в случае, когда отверстия (59v) открываются или закрываются в верхней мертвой точке (59w) и в нижней мертвой точке (59u). Для использования отверстий (56s и 56i) для распределения, связанных с приводом и ориентационным механизмом, состоящем из коленчатого вала в непрерывном и монотонном вращении, как показано на Фиг. 2а, 2b и 3, необходимо, в этом конкретном и предпочтительном способе настоящего изобретения, использование двухтактного теплового двигателя. Уплотнительное устройство не показано.

Внутренняя поверхность цилиндра разделена на две части:

скользящая поверхность (48u), которая поддерживает скольжение скользящей поверхности окруженного прилегающего поршневого механизма,

скользящая поверхность (48u), которая поддерживает скольжение скользящей поверхности окруженного прилегающего поршневого механизма,

блок (48v) камеры сгорания, на котором нет скольжения, и который ограничивает пространство камеры (35) в момент сгорания возле верхней мертвой точки.

блок (48v) камеры сгорания, на котором нет скольжения, и который ограничивает пространство камеры (35) в момент сгорания возле верхней мертвой точки.

Разделением между этими двумя частями является размещение переднего края рабочей поверхности, которая прилегает к верхней мертвой точке (59w).

На Фиг. 10а, 10b, 10с, 10d, 10е, 10f, 11а, 11b и 11с показаны различные виды, виды в разрезе и виды с пространственным разделением деталей поршневого механизма, состоящего из поршня (50) с его сегментами в соответствии с конкретным и предпочтительным вариантом осуществления поршневого механизма настоящего изобретения, известного как сегментированный поршневой механизм, с краевым сегментом (75).

Поршневой механизм оснащен двойными роликами (61u), что означает, что в нем также есть двойные ползунные механизмы. На Фиг. 10а и 10е показаны соответствующие виды спереди и сверху вдоль оси Z двигателя. На Фиг. 10b, 10с и 10d детально показана композиционная сегментация краевого сегмента (75), вторичного сегмента (78), лабиринтного уплотнения (76) и его канавок (77), которые входят в соответствующие канавки поршня. Два сегмента (75, 78) могут свободно выполнять незначительные поступательные движения внутрь поршня вдоль неограничивающей скользящей оси W, которую видно на Фиг. 11b, но удерживаются в этом одностороннем движении путем давления пружинного устройства (не показано), расположенного внизу канавок поршня, которое представляет собой идеальные волнистые пластинчатые пружины, и с другой стороны, за счет контакта с рабочей поверхностью прилегающего и окружающего поршня (не показан). Лабиринтные уплотнения (76) сдвигаются в направлении своей канавки, которая в лучшем случае просто перпендикулярна направлению ближайшего сегмента (53) переднего края, и они вжимаются в углубление краевого сегмента (75), который в данном случае имеет прямую форму, посредством пружинного устройства (не показано). Такие относительные сдерживания движения требуют прямого лабиринтного уплотнения (76). Вторичный сегмент (78), который выполняет функцию уплотнения или шабрения, образует вместе с краевым сегментом (75) скользящую поверхность (52), которая не является полностью непрерывной, чтобы ограничить утечки газа в тот момент, когда эта скользящая поверхность (52) проходит над отверстиями (56s и 56i) скользящей поверхности цилиндра, обращенной к прилегающему окружающему поршню (не показан).

Все эти позиционирования, контакты и нагружения позволяют топологически закрыть камеру.

На Фиг. 10а показаны как элементы (57s и 57i) передачи, так и впускные (56s) и выхлопные (56i) отверстия. Эта иллюстрация не является ограничивающей для настоящего изобретения, и выхлопной элемент (57i) передачи может состоять из одного или более охлаждающих ребер; это может быть примененный компонент, прикрепленный к поршню, или даже выступающей из той же части материала.

На Фиг. 10е показан поворотный механизм пальца кривошипа (42) коленчатого вала и роликовый поворотный ползунный механизм (62). В этом случае поршень усилен 4 подпорками и показан в срезе для ясности.

На Фиг. 10f показан краевой сегмент (75) с демонстрацией не только его толщины, но и плоской формы. Он содержит передний край (53) и сегменты (53s, 53i), в которых смещаются верхняя и нижняя вершины камеры. На этих сегментах передний край (53), в конкретном варианте осуществления, состоит из небольшого скругления или галтели, или другой механической обработки для удаления острых режущих краев, небольших по размеру, около 0,2 мм или менее для скругления, что позволяет выполнять изостатическую операцию, т.е. сблокирование внутренних поверхностей (51) цилиндра и поверхностей (52), которые скользят по отношению друг к другу для формирования двух вершин, несмотря на разброс в размерах деталей. При определенных условиях, когда и верхняя (36s) и нижняя (36i) вершины содержат очень маленький проход с поперечным сечением менее 0,1 мм2, вызывая просачивание или утечку газа, расход достаточно низок, чтобы не повлиять на компрессию двигателя.

На Фиг. 11а и 11b показаны выпуклость (55u) внутренней поверхности (51) цилиндра, которая защищает сегменты (75, 78) от горячих газов, удерживая их на расстоянии от камеры, у которой просто нет внутренней поверхности цилиндра прилегающего окружающего поршня (не показан), причем именно скользящая поверхность (52) скользит по направлению к последнему.

На Фиг. 11с показан вид с пространственным разделением деталей, на котором можно увидеть впускные и выхлопные элементы передачи (57s) и их соединение с отверстием (56s) внутренней поверхности (51) поршневого цилиндра и их вторым отверстием в передающей пластине (64).

Для того чтобы обеспечить надежное уплотнение при помощи поворотной пластины (22) во время ее функционирования, эта передающая пластина (64) может быть соединена с элементом (57) передачи посредством использования эластичной гармошки, что обеспечивает несколько десятков миллиметров сжатия и таким образом поглощает геометрические дисперсии между N-м количеством элементов (57) передачи N-го количества поршней (50), или тепловые расширения по отношению к той же поворотной пластине (22).

Детализирующая вставка Е на Фиг. 11с демонстрирует сегментацию: краевой сегмент (75), уплотнительный сегмент (78) и лабиринтное уплотнение (76) и его канавки (77), которые входят в соответствующие канавки поршня (50).

На Фигурах 12а, 12b, 12с, 13а и 13b показаны различные виды, виды в разрезе, покомпонентные виды и детальные виды поршневого механизма двигателя в соответствии с конкретным вариантом осуществления, который не является предпочтительным вариантом осуществления из-за сложности конструкции, и который содержит поршень (50), оснащенный пламегасительной поверхностью (68), с устройством для защиты от ускорения и оснащенный в этом варианте одинарным роликом (61u). Поршневой механизм называется поршневым механизмом с пламегасительной поверхностью.

На Фиг. 12а показан вид в разрезе Фиг. 12b, если смотреть вдоль оси Z двигателя, проходящей через центр О цилиндра, вид в разрезе А-А указан на виде спереди на Фиг. 12с. Здесь можно увидеть инжектор или свечу (58) зажигания, направленную в камеру, которая пересекает пламегасительную поверхность (68), которая может скользить по поршню (50) и удерживаться во вжатом состоянии под воздействием пружины (70) по отношению к пламегасительной поверхности прилегающего и окружающего поршневого механизма (не показан).

На Фиг. 12с показан верхний запорный клапан (65), устройство согласно конкретному непредпочтительному варианту осуществления настоящего изобретения, расположенный на внутренней поверхности (51) цилиндра и позволяющий закрывать отверстие (56s) путем его перекрытия, чтобы создавать преграду элементу передачи в определенный момент времени в течение цикла.

Вид в разрезе В-В, который показан на Фиг. 13а, - это система для защиты от ускорения, двукратно состоящая из рычага (71u), который вращается вокруг поршня (50) к поворотному механизму (71v), которая оснащена балансиром (71w) и которая приводит в поступательное движение пламегасительную поверхность (68) по отношению к поршню (50) посредством приводного соединения (71х), которое показано на виде с пространственным разделением деталей на Фиг. 13b, на которой аналогичным образом показан поршень (50), два рычага (71u) и пламегасительная поверхность (68), которая состоит из элементов передачи и двух вторичных сегментов (78).

Прямой впрыск с помощью топливного насоса высокого давления

На Фиг. 14а, 14b и 14с показан конкретный вариант осуществления поршневого механизма настоящего изобретения, известный как топливный насос (58v) высокого давления, в котором последний активируется в данном варианте при помощи роликового рычага (44), который приводит в действие кулачок (43), который является частью пальца кривошипа (40) коленчатого вала. По аналогии, палец кривошипа (40) коленчатого вала ведет себя как кулачковый вал для головки цилиндра, которая является поршнем.

На Фиг. 14b показан вид в разрезе по средней линии, который проходит через центр O цилиндра, частичный вид показан на Фиг. 14а, если смотреть вдоль оси Z двигателя поршневого механизма, оснащенного насосом-форсункой (58v), причем на Фиг. 14с показан его изометрический вид, демонстрирующий коленчатый вал (40) и рычаг (44).

Эти три Фиг. 14а, 14b и 14с не ограничивают компоновку этого топливного насоса (58v) высокого давления в рамках только поршневого механизма с пламегасительной поверхностью, как показано. Насос-форсунка также может быть расположен на поршневом механизме с сегментированным поршнем или поршнем другого типа. Это решение с насосом-форсункой предусмотрено для прямого впрыска дизельного топлива, для зажигания путем компрессии, но без ограничения настоящего изобретения, в котором может быть использован стандартный прямой впрыск, особенно для регулируемых двигателей с принудительным зажиганием, для которых используется бензин. В этом случае инжектором используется гибкий топливный коллектор под давлением и электрический регулятор, который также является гибким. Кроме того, в этом случае отверстие, через которое инжектор осуществляет впрыск, может быть расположено на скользящей поверхности внутренней поверхности цилиндра таким образом, что, когда начинается сжатие, может произойти впрыск, который образует широкую распыляющую струю, нацеленную в центр камеры, в данный момент времени цикла. В этом изобретении, в соответствии со способом варианта осуществления, • который не является предпочтительным, может быть выбран непрямой впрыск, который расположен, например, во впускном коллекторе, для регулируемого двигателя с принудительным зажиганием.

На Фиг. 15а, 15b, 15с и 15d схематически показан конкретный и предпочтительный вариант осуществления распределительного механизма настоящего изобретения, в котором выхлопное отверстие находится под разными углами (40) коленчатого вала во время одного цикла. Впускное отверстие функционирует по аналогичной схеме с использованием стрелок, которые, разумеется, находятся в противоположных направлениях, а также угловых заклинок и чертежей различных отверстии.

Поворотная пластина (22i) приводится в движение зубчатой шестерней (18) посредством зацепления ведущей шестерни (17) поворотной пластины, которая является неотъемлемой частью коленчатого вала (40). Скорость поворотной пластины (22i) является средним от четверти оборота за один цикл или за один оборот коленчатого вала (40), так как этот распределяющий механизм применяется к двухтактному двигателю. Скорость поворотной пластины в среднем составляет одну четверть, поскольку настоящее изобретение не может быть ограничено зубчатой шестерней (18) и ведущей шестерней (17) с расчетными окружностями. В настоящем изобретении используется бесцикловые зубчатые расчетные окружности, для того чтобы улучшить оптимизацию схемы, которая в данном случае является выхлопной схемой.

Таким образом, поворотная пластина (22i) поворачивает свои четыре отверстия (23i), которые проходят, по одной рабочей поверхности, проходят перед четырьмя неподвижными отверстиями (21i) выхлопного коллектора (20i), и которые могут на другой рабочей поверхности пересекать четыре отверстия выхлопных элементов (57i) передачи, которые выполняют маховые движения, что характерно для поддерживающего их поршня. Таким образом, все эти отверстия, в зависимости от их конкретно определенной формы, оптимальной формы, которая не показана на этих четырех Фиг. 15а, 15b, 15с и 15d, но которая имеет достаточное с ними сходство для иллюстрации своего функционирования, открывают или закрывают выхлопное отверстие в конкретный момент времени цикла двигателя в соответствии со схемой распределения, показанной на Фиг. 17.

На Фиг. 15а показано положение под углом коленчатого вала в 180°, когда его палец кривошипа дальше всех удален от оси Z двигателя, т.е. находится в нижней мертвой точке, показан выхлоп максимальными или квази-максимальными расширительными отверстиями.

На Фиг. 15b показано положение под углом коленчатого вала в 0°, когда его палец кривошипа ближе всех расположен к оси Z двигателя, т.е. находится в верхней мертвой точке, показано полное закрытие выхлопа отверстиями, которые не закрываются.

На Фиг. 15с показано положение под углом коленчатого вала в 120°, т.е. в момент времени, близкий к моменту открытия выхлопного отверстия, показано полное закрытие, так как отверстия (23i) в поворотной пластине не соединены с отверстиями выхлопных элементов (57i) передачи.

На Фиг. 15d показано положение под углом коленчатого вала в 220°, т.е. в тот самый момент, когда закрывается выхлопное отверстие, показано частичное открытие, так как отверстия (23i) поворотной пластины наполовину обращены к выхлопным элементам (57i) передачи и частично обращены к отверстиям (21i) неподвижного впускного коллектора (20i).

Эти четыре Фиг. 15а, 15b, 15с и 15d не являются ограничивающими для механизма распределения настоящего изобретения. В сущности, привод поворотной пластины (22i) может быть изготовлен с использованием промежуточной шестерни и оснащен угловой системой изменения фаз.

Фиг. 16, даже если на ней показано впускное отверстие, завершает четыре предыдущие фигуры, так как на ней, посредством вида в разрезе цилиндра относительно плоскости, проходящей через ось Z двигателя, показано расположение отверстия и трубок по отношению друг к другу. Плоская поворотная пластина (22s) находится в постоянном контакте на обеих ее рабочих поверхностях между плоскостью впускного коллектора (20s), состоящего из отверстий (21s) и пластин (64) элементов (57s) передачи. Можно увидеть, как воздух поступает во впускной коллектор (20s), а затем в элементы (57s) передачи, выталкивается в цилиндр через впускные отверстия (56s), двое из которых показаны в разрезе среди трех из четырех отверстий этого цилиндра.

Эта Фиг. 16 не является ограничивающей для настоящего изобретения, так как на ней не показано использование дополнительной пластины (24), которая встроена между впускным коллектором (20s) и поворотной пластиной (22s), которая дважды сжата по своей плоскости, параллельным рабочим поверхностям, по отношению к плоской рабочей поверхности двух последних. Кроме того, эта дополнительная пластина (24), которая имеет N-e количество распределенных отверстий, форма которых должна соответствовать форме отверстий в поворотной пластине и впускном коллекторе, для того чтобы иметь возможность изменять распределительную схему, используя вращение вокруг оси Z двигателя для регулировки углового расположения этой дополнительной пластины (24), что значительно проще, чем изменение фазы поворотной пластины (22).

На этих четырех Фиг. 15а, 15b, 15с и 15d и Фиг. 16 показана система распределения предпочтительным способом варианта осуществления двигателя в соответствии с настоящим изобретением. Фактически, распределительное устройство, без поворотной пластины (22), разумеется, будет функционировать с меньшими поверхностями отверстий и схемой распределения, которая более ограничена. Тем не менее необходимость в поворотной пластине также заключается в том, что она закрывает впускные коллекторы (20) снаружи впускной и выхлопной фаз, что позволит исключить потери давления и неправильное смешивание газов.

На Фиг. 17 показана распределительная схема двигателя в предпочтительной версии конкретного варианта осуществления настоящего изобретения двухтактного цикла. Ось абсцисс X обозначает угол коленчатых валов в градусах.

Полоса (85s) показывает угловой диапазон открытия впускного канала между камерой (35) и элементом (57s) передачи.

Полоса (86s) показывает угловой диапазон открытия впускного канала между элементом (57s) передачи и впускным коллектором (20s).

Полоса (85i) показывает угловой диапазон открытия выхлопного канала между камерой (35) и элементом (57i) передачи.

Полоса (86i) показывает угловой диапазон открытия выхлопного канала между элементом (57i) передачи и впускным коллектором (20i).

Для осуществления впуска или выхлопа должны быть открыты две линии: отверстие между камерой (35) и элементом (57) передачи и отверстие между элементом (57) передачи и впускным коллектором (20).

Угловые отверстия диапазонов отверстий указаны в качестве реальных значений для функционирования и не являются оптимальными.

Кривая (87) показывает объем цилиндра, ссылаясь на ось ординат в зависимости от X.

Здесь можно отметить, что диапазоны отверстий между камерой и элементом передачи симметричны относительно нижней мертвой точки (180°). Тем не менее они отличаются между впускным и выхлопным отверстиями вследствие самого факта расположения рабочих поверхностей поршня относительно друг друга и их отверстии и факта кинетической природы двигателя. Напротив, схема отверстия между элементом передачи и впускным коллектором является асимметричной благодаря свободе формы, предложенной отверстиями в двух поворотных пластинах, впускным коллекторам и передающим пластинам (64). Эта асимметрия или свобода схемы позволяет эффективно реализовать цикл Миллера-Аткинсона, который отличается ходом, или в данном случае, эффективно расширить объем (88v), который превышает фактический объем (88u) сжатия, разница между которыми является расширением по объему (88w), которое может достигать от 0% до +80% от эффективного объема (88u) сжатия.

Эта асимметрия и свобода в распределительной схеме также позволяет оставить больше времени на снижение давления между открытием выхлопного канала и открытием впускного канала, и тем самым избежать обратного оттока выхлопного газа во впускной канал во время его открытия. Таким образом, угловое время, необходимое для заполнения впускного канала цилиндра под давлением после закрытия выхлопного канала и до закрытия впускного канала, может быть оптимизировано.

При необходимости, в определенной степени, во время работы двигателя в соответствии с настоящим изобретением, эти угловые диапазоны впускного и выхлопного каналов могут быть изменены, используя изменение фаз поворотных пластин (22) или используя дополнительную пластину (24) (не показана), которая выполнена с возможностью регулирования в угловом направлении вокруг оси Z двигателя и расположена между впускным коллектором (20s/20i) и соответствующей поворотной пластины (22s/22i).

Работа двигателя

На четырех Фиг. 18а, 18b, 18с и 18d показано функционирование двигателя в соответствии с двумя конкретными способами варианта осуществления настоящего изобретения посредством вида в разрезе цилиндра, перпендикулярного оси Z двигателя, проходящего через ее центр О, в различные временные точки цикла. На фигурах показаны поршневые механизмы одним конкретным способом варианта осуществления, которые содержат поршни (50) и пламегасительную поверхность (68) для Фиг. 18а и 18b, инжекторы и/или свечи (58) зажигания, пальцы кривошипа (42) коленчатого вала и ползунные механизмы (60u) и их поворотный механизм (62), а также камеру (35), которая изменяется по объему и форме. На Фиг. 18с и 18d показан поршневой механизм, который построен в соответствии с одним конкретным способом варианта осуществления двигателя с поршнем сегментированного типа.

На Фиг. 18а показана верхняя мертвая точка при угле коленчатого вала равном 0°, где объем камеры (35) находится на минимуме и заключен в данном случае в квази-сферический объем, который в любом случае очень компактный, и с минимальной площадью поверхности стены благодаря четырем сферическим куполам (55), которые расположены на блоке камеры сгорания (48v) внутренних поверхностей (51) цилиндра.

На Фиг. 18b показан промежуточный момент цикла при угле коленчатого вала равном 60°, в который камера (35) имеет объем, превышающий минимум, и форму, которая все еще остается компактной.

На Фиг. 18с показан промежуточный момент цикла при угле коленчатого вала равном 130° с расположенным внизу, возле верхней части камеры, частичном открытии четырех отверстий внутренних поверхностей поршневого цилиндра (56i: произвольно, выхлопной поршень).

На Фиг. 18d показана нижняя мертвая точка при угле коленчатого вала равном 180°, где объем камеры (35) находится на максимуме с полным открытием четырех отверстий дна (56i).

Другой способ понимания работы и герметизации двигателя заключается в рассмотрении того факта, что поршни (50) двигаются, не касаясь друг друга, в любой момент цикла на очень маленьком расстоянии, которое очень незначительно изменяется во время цикла благодаря продуманной форме и расположению траектории ползунного механизма, среди прочих размеров. Это те сегменты (75) или пламегасительные поверхности (68), которые закрывают объем камеры с внутренними поверхностями цилиндра и обеспечивают герметизацию по всем передним краям от одной вершины камеры до другой.

Эти четыре Фиг. 18а, 18b, 18с и 18d не являются ограничивающими для настоящего изобретения. Фактически возможны и другие компоновки свечей зажигания и инжекторов непосредственного впрыска в случае, если свеча зажигания и инжектор проходят по одному и тому же поршню, или если инжектор не выталкивается через сферический купол или блок камеры сгорания, а скорее выводится на скользящую поверхность при использовании регулируемого двигателя с принудительным зажиганием, чтобы обеспечить впрыскивание в самом начале компрессии, распределяя распыляющую струю в центр камеры, с предпочтением для конфигураций, которые характеризуются распределением, сбалансированным вокруг оси Z двигателя.

На этих четырех Фиг. 18а, 18b, 18с и 18d показаны инжекторы и свечи зажигания, но не показаны их линии подачи топлива или электропитания. Это упущение не ограничивает изобретение. Такими линиями подачи могут быть провода или трубы, гибкие и с возможностью эластичного деформирования, или даже сочлененные выдвижные трубки.

Общий вид одноцилиндрового двигателя

На всех Фиг. 19а-23b показан одноцилиндровый двигатель в соответствии с конкретным вариантом осуществления настоящего изобретения, который собран из составных компонентов, фигура за фигурой, и чьи поршневые механизмы являются предпочтительным вариантом осуществления двигателя с поршнем сегментированного типа с краевым сегментом.

На Фиг. 19а, 19b и 19с, в соответствии с различными углами обзора, вдоль оси Z двигателя для Фиг. 19а и изометрической для других двух фигур, показана частичная сборка цилиндрового двигателя, состоящего из двух из четырех прилегающих поршневых механизмов с двумя поршнями (50) и двумя соответствующими коленчатыми валами (40), ориентированными под углом в 90°, т.е. в позиции цикла в середине хода. Следует отметить сблокирование одного поршня с другим с зацеплением на внутренней поверхности (51) цилиндра краевым сегментом (75).

На Фиг. 19с, показана камера (55) под ее углом обзора. Коленчатый вал состоит из ведущей шестерни (17) для приведения в движение поворотной пластины. Можно видеть, что сферический купол (55) вставлено во внутреннюю поверхность (51) цилиндра на поршне, образует низкое соотношение поверхности/объема камеры, который больше всего напоминает сферу, когда объем камеры находится на минимуме (ВМТ).

На Фиг. 20а и 20b показан, в нижней мертвой точке цикла, тот же самый цилиндр, частичный, но с четырьмя прикрепленными ползунными механизмами и их задними поверхностями (60u, 60v), по которым катятся ролики (61u), и четырьмя подвижными частями, каждая из которых состоит из поршня (50) и коленчатого вала (40), чьи подшипники (41) видны. Так же можно отметить в данном случае верхнюю вершину (36s) камеры, если смотреть с наружной стороны камеры.

На Фиг. 21 для одного цилиндра показаны неподвижные компоненты, соединенные с механизмом шасси, а именно 4 ползунных механизма (60u), верхний впускной коллектор (20s) и нижний впускной коллектор (20i), на котором можно увидеть 4 отверстия (21i), монтажная рама (10) коленчатого вала, которая имеет форму двух рам, которые являются структурными элементами, так как они поддерживают силы, два раза передаваемые коленчатыми валами по их четырем подшипникам скольжения.

Фигура не является ограничивающей для настоящего изобретения:

оно может содержать 2 пары 4-х ползунных механизмов (60u), если поршни были оснащены двойным роликом или скользящим компонентом.

оно может содержать 2 пары 4-х ползунных механизмов (60u), если поршни были оснащены двойным роликом или скользящим компонентом.

Неподвижные компоненты не показаны в соединении друг с другом, что в реальности невозможно, но упрощено для объяснения и наглядной иллюстрации. В действительности, корпус должен способствовать подсоединению всех этих компонентов друг к другу и также должен быть выполнен с возможностью снятия, как показано на чертеже монтажной рамы (10) коленчатого вала посредством пазов в подшипниках скольжения коленчатого вала, даже если в действительности эти пазы препятствуют установке двигателя, так как они ориентированы внутрь.

Неподвижные компоненты не показаны в соединении друг с другом, что в реальности невозможно, но упрощено для объяснения и наглядной иллюстрации. В действительности, корпус должен способствовать подсоединению всех этих компонентов друг к другу и также должен быть выполнен с возможностью снятия, как показано на чертеже монтажной рамы (10) коленчатого вала посредством пазов в подшипниках скольжения коленчатого вала, даже если в действительности эти пазы препятствуют установке двигателя, так как они ориентированы внутрь.

Корпус двигателя в соответствии с настоящим изобретением может состоять из 2 частей с вырезанной посередине плоскостью, перпендикулярной оси Z для одноцилиндрового двигателя, или проходящей через ось Z двигателя и оси 2 противоположных коленчатых валов, или проходящей через ось Z и между осями коленчатых валов для многоцилиндрового двигателя, или прочих.

На Фиг. 22 показан почти полный цилиндр. Можно отметить в отношении Фиг. 20b и 21 добавление верхней поворотной пластины (22s) с четырьмя отверстиями (23s), которую приводит в движение ее зубчатая шестерня (18) посредством ведущей шестерни (17) поворотной пластины.

На Фиг. 23а и 23b показана полная сборка компонентов, которые содержат одноцилиндровый двигатель в соответствии с настоящим изобретением. Разумеется, эти две Фиг. 23а и 23b не являются ограничивающими для настоящего изобретения для одноцилиндрового двигателя, чьи основные компоненты на них показаны. Крепежные средства, корпусы с кожухами, линии подачи топлива и электроэнергии в инжекторы и/или свечи зажигания и т.д. не показаны.

Что касается 7 предыдущих фигур, на них показано устройство синхронизации и выходной вал (11) двигателя, который, посредством своего колеса (12), входит в зацепление с четырьмя вспомогательными элементами (15), каждый из которых поворачивает коленчатый вал.

На этих двух фигурах также показана компактность одноцилиндрового двигателя.

На Фиг. 24а и 24b показан вид в разрезе полного одноцилиндрового двигателя двух предшествующих Фиг. 23а и 23b, конкретного варианта осуществления настоящего изобретения, в двух различных временных точках цикла, по отношению к нижней мертвой точке и верхней мертвой точке. Они завершают Фиг. 16 по распределению.

Разрез представлен вертикально через ось Z двигателя. Таким образом, слева плоскость разреза проходит через коленчатый вал (40), а справа - через ролик (61) в ползунном механизме (60u).

Толстая черная стрелка на Фиг. 24а представляет путь газов и показывает впуск свежих газов в камеру (35) через впускной коллектор (20s) и верхние элементы передачи (57s), а также выхлоп отработанных газов в камере (35) через нижние элементы передачи (57i) и нижний впускной коллектор (20i), что выделяет камерус прямоточной продувкой, или с продувкой методом эквивалентных потоков.

Благодаря Фиг. 24b становится возможным оценить компактность камеры (35), ее квази-сферическую форму в верхней мертвой точке. Здесь также можно отметить, что поворотные пластины (22s и 22i) закрывают отверстия впускных коллекторов и элементов передачи (57i, 57s) поршней (50).

Эти две Фиг. 24а и 24b не являются ограничивающими для настоящего изобретения. Фактически, поскольку они сжаты по направлению к впускному каналу (20s) и выхлопным коллекторам (20i), одна из двух поворотных пластин (22s или 22i) может являться механизмом поддержки давления, который находится в зацеплении с передающими пластинами (64) для поршней и компенсационными пластинами дифференциального расширения. Этот механизм поддержки будет утолщать одну из двух поворотных пластин.

Эти четыре Фиг. 23а, 23b, 24а и 24b не представляют собой соединение поворотного механизма, которое удерживает выходной вал (11) прикрепленным к неподвижному компоненту двигателя с целью упрощения и ясности. Это соединение, на самом деле, конечно же, незаменимо, как показано на Фиг. 6b.

Лазерное зажигание

На Фиг. 25 представлен вид в разрезе цилиндра в верхней мертвой точке, в конкретном варианте осуществления двигателя в соответствии с настоящим изобретением с использованием зажигания с помощью лазерного луча. В данном случае лазерный луч излучается первым оптическим подустройством (46u), которое неподвижно и соответственно состоит из источника лазерного излучения, и направляет лучи (45) в направлении второго оптического устройства (46v), присоединение которого к подвижному поршню (50), разумеется, способствует сохранению герметичности камеры (35), и рабочая оптическая поверхность которого излучает луч на камеру и направляет его в точку (45u), расположенную максимально близко к камере (35), в момент времени цикла, который в незначительной степени предшествует верхней мертвой точке. Идеальное оптическое выравнивание двух оптических подустройств (46u, 46v) достигается как раз в этот момент цикла, когда происходит зажигание лазерного источника.

В одном конкретном способе функционирования двигателя в соответствии с настоящим изобретением, когда он находится под частичной нагрузкой, когда камера удерживает по меньшей мере 40% от остаточных газов, образованных во время предшествующего цикла, точка (45u) фокализации все еще может находиться максимально близко к оси Z двигателя, но выше в камере (35), и, следовательно, со стороны впускного канала, чтобы обеспечить зажигание впущенных свежих газов.

Схемы двигателя с наддувом и многоцилиндровых двигателей

На всех Фиг. 26-30 показаны возможные и конкретные компоновки двигателя в соответствии с настоящим изобретением, от одноцилиндрового двигателя до четырехцилиндрового двигателя с любыми возможными наддувочными устройствами без ограничений.

Наддувочное устройство, как правило, содержит со стороны впускного канала как минимум один компрессор, в качестве неограничивающего примера центрифуги или объемного типа с зацепляющими роторами с рабочими лопастями или лопатками, или аксиальные и т.д. и/или со стороны выхлопного канала как минимум одно расширяющее устройство, например, помимо прочего, аксиальную турбину, центростремительного типа, объемную или поршневое устройство и т.д. Эти расширяющие и сжимающие устройства, которые приводят или приводятся в действие механическим соединением с валом двигателя (механическая составляющая), в непосредственном контакте или через редуктор относительно фиксированного уменьшения, или через передачу с непрерывным изменением, или в непосредственном контакте друг с другом, как в стандартном турбокомпрессоре, или по меньшей мере при помощи двигателя или электрогенератора (электрическая составляющая).

На Фиг. 26 схематически показан одноцилиндровый двигатель с усилителем мощности. В данном случае изображение одноцилиндрового двигателя упрощено до крайности, отображается ромбовидной формой с 2-мя квадратными углами, расположенными на оси Z двигателя, и еще двумя закругленными углами, обозначающими вид камеры в разрезе, и двумя поршнями, обозначенными двумя боковыми квадратами. Газ проносится через камеру по направлению стрелки: свежие газы впускаются через верхнюю часть, отработанные газы выходят через нижнюю часть. Поршни соединены с линиями коленчатого вала, 2 из которых обозначены своими осями (99), показанными на Фиг. 27, и приводятся в действие посредством вспомогательных элементов (15), которые входят в зацепление на колесе (12), соединенном с выходным валом. Впускной и выхлопной коллекторы (20i) обозначены и соединены с наддувочным устройством (95), которое в данном случае является типовым, используя стрелки.

Эти символы также используют для Фиг. 27-30, на которых они представляют те же самые компоненты.

На Фиг. 27 показана схема двухцилиндрового двигателя без отображения наддувочного устройства с конкретным расположением выхлопного канала. Обозначения 0° и 180° указывают на соответствующую фазировку углов пальца кривошипа одного и того же коленчатого вала за цикл, в данном случае двухтактного цикла, при повороте коленчатого вала на 360°. Таким образом, два цилиндра имеют противоположные фазы.

При считывании направления стрелок в их камере, верхний цилиндр спускается вниз, в то время как нижний цилиндр поднимается вверх, а их выхлопные и впускные коллекторы соединены в один впускной коллектор, который называется выхлопным коллектором (90) 2-в-1.

На Фиг. 28 показана схема трехцилиндрового двигателя, фазы которого сдвинуты друг от друга на одну треть цикла после считывания показаний угла: 0°, 120° и 240°, с двигателем с наддувом и с конкретными коллекторами. Здесь обозначен выхлопной коллектор 2-в-1 и, по тому же принципу, впускной коллектор (91u) 1-в-2. Обратные клапаны (93) появляются во впускном канале, а также в выхлопном канале, который, если двигатель работает в цикле Миллера-Аткинсона, должен обеспечивать перекачку во время запуска двигателя, чтобы обеспечить камеры свежим газом, без необходимости использования объемных или электрических компрессоров, которых нет на наддувочном устройстве (95), которое, следовательно, состоит из стандартной турбокомпрессии, свободно вращается с одной или несколькими стадиями, последовательно или параллельно…

На Фиг. 29 показана схема трехцилиндрового двигателя с наддувом, в котором выхлопные коллекторы расположены таким образом, чтобы формировать коллектор, который называется выхлопной коллектор (92) 3-в-1, в котором каждый из трех коллекторов выхлопного коллектора соединен с передним соединением турбины (96), имеет ту же самую длину или объем, чтобы обеспечить соединение или регулировку между 3 цилиндрами, с волнами давления на выхлопе на впускном канале турбины (96).

Эта турбина (96), которая приводит в движение компрессор (97), таким образом становится частью наддувочного устройства, и, следовательно, частично показана со стороны впускного канала (95u). Впускной канал имеет форму лопатки и не является оригинальным.

На Фиг. 30 показана схема четырехцилиндрового двигателя с наддувом. В данном случае смежные цилиндры работают на противоположных фазирующих устройствах, со смещением фаз на 0°/180° и 90°/270°, а их выхлопные каналы сгруппированы по парам, два по два с использованием впускных коллекторов, которые называются выхлопные и впускные коллекторы (91) 2-по-2. Далее выхлопные канала сгруппированы в коллекторы, которые называются выхлопными коллекторами (90u) 2-по-1, причем каждый из которых поддерживает одну турбину (96). Кроме того, эти элементы передачи оснащены клапанами (94), все из которых расположены близко к одной и той же стороне, т.е. две ветки одного выхлопного элемента передачи (90u) 2-по-1 питают одну и ту же турбину (96), благодаря чему, при работе на средней и частичной нагрузке двигателя, появляется возможность концентрировать выхлопные газы на половине турбокомпрессоров, чтобы сохранить их эффективность.

Впускной канал является стандартным, имеет форму лопатки только с одним впускным коллектором 1-по-2 в центре, который выходит из наддувочной системы, которая частично показана (95u).

Динамическая балансировка против опрокидывания