Изобретение относится к технологии получения износостойких и металлических покрытий на титане с помощью энергии взрывчатых веществ (ВВ), а также лазерного излучения и может быть использовано при изготовлении материалов для пар трения, тормозных устройств и т.п.

Известен способ получения износостойких покрытий, при котором осуществляют сварку взрывом пластины из титана со стальной пластиной на режимах, обеспечивающих амплитуду волн в зоне соединения металлов, равную 0,18-0,37 мм. Сваренную заготовку нагревают до температуры 900-950°С и выдерживают при этой температуре в вакуумной печи 10-14 часов до образования в волнообразной зоне соединения титана и стали высокотвердой интерметаллидной диффузионной прослойки толщиной 160-300 мкм. После охлаждения заготовки вместе с печью ее дополнительно нагревают до температуры 930-950°С, выдерживают при этой температуре, после чего ее охлаждают в воде для отделения титана от стали по диффузионной прослойке с формированием при этом на титане и стали высокотвердых износостойких покрытий с регулярной волнообразной поверхностью. Указанный способ обеспечивает одновременное получение на титановой и стальной пластинах износостойких интерметаллидных покрытий с регулярной волнообразной поверхностью с заданной амплитудой шероховатостей поверхности. (Патент РФ №2350442, МПК В23К 20/08, опубл. 27.10.2008, бюл. №30).

Данный способ имеет невысокий технический уровень, что обусловлено наличием в его технологической схеме длительного высокотемпературного нагрева (10-14 часов), до температуры, достигающей 950°С, что приводит к значительному удорожанию получаемой продукции и к снижению пластических свойств металлических слоев из-за процессов рекристаллизации. Кроме того, из-за отсутствия с противоположной стороны титановой пластины специального металлического покрытия, облегчающего ее соединение с другими металлическими изделиями посредством пайки получение таких соединений крайне затруднено из-за наличия на поверхности титана слоя, насыщенного атмосферными газами. Перед пайкой этот слой необходимо удалять пескоструйной обработкой, травлением или иным трудоемким способом.

Известен способ получения износостойкого покрытия на поверхности титановой пластины, при котором составляют пакет из слоев алюминия и титана, размещают на нем заряд взрывчатого вещества (ВВ), осуществляют сварку взрывом. Соотношение толщин слоев алюминия и титана в пакете выбирают 1:(2-8) при толщине слоя алюминия 1-1,5 мм, сварку осуществляют при скорости детонации заряда ВВ 1760-2700 м/с, при этом высоту заряда ВВ и сварочный зазор между пластинами пакета выбирают из условия получения скорости их соударения при сварке взрывом в пределах 550-650 м/с, после сварки пакет подвергают отжигу путем нагрева до температуры, превышающей температуру плавления алюминия на 90-100°С в течение 1,5-3 ч с формированием между слоями алюминия и титана сплошной интерметаллидной прослойки, затем производят обжатие пакета стальными пуансонами до полного удаления с поверхности интерметаллидной прослойки остатков алюминиевого слоя, после этого полученную заготовку нагревают до температуры 730-740°С, выдерживают в течение 0,2-0,3 ч, а затем ускоренно охлаждают между металлическими пластинами с высокой теплопроводностью с получением на поверхности титановой пластины высокотвердого износостойкого интерметаллидного покрытия. (Патент РФ №2273036, МПК В23К 20/08, С23С 26/00, опубл. 20.11.2009, бюл. №32).

Данный способ имеет невысокий технический уровень, что обусловлено наличием в его технологической схеме операции длительного отжига сваренного пакета в течение 1,5-3 ч при температуре, превышающей температуру плавления алюминия, а также операции обжатия пакета стальными пуансонами до полного удаления с поверхности интерметаллидной прослойки остатков алюминиевого слоя, что требует применения специального прессового оборудования и дорогостоящей оснастки, при этом длина и ширина получаемых изделий с покрытиями обычно не превышает 120-150 мм, что исключает возможность применения данного способа для получения износостойких покрытий на титановых пластинах больших размеров и удорожает получаемую продукцию. Кроме того, твердость покрытия, полученного данным способом чрезмерно высока (7-7,5 ГПа), из-за чего оно обладает повышенной склонностью к хрупкому разрушению при эксплуатации в условиях динамических нагрузок. Как и в предыдущем способе из-за отсутствия с противоположной стороны титановой пластины специального металлического покрытия соединение таких пластин посредством пайки с другими металлами, например, со стальными изделиями крайне затруднено. Все это ограничивает применение данного способа для получения материалов для пар трения, тормозных устройств и т.п.

Известен способ восстановления изделий из титановых сплавов с помощью лазерной наплавки, при котором осуществляют подачу порошкового присадочного материала на основе титана и дальнейшее его оплавление лазерным лучом, подачу порошкового присадочного материала осуществляют непосредственно в зону воздействия коаксиально лазерному лучу, при этом устанавливают мощность лазерного излучения 4800-5000 Вт, скорость наплавки 800-1000 мм/мин и расход присадочного материала 45-51 г/мин. (Патент РФ №2509640, МПК В23К 26/34, В23Р 6/04, опубл. 20.03.2014, бюл. №8).

Недостатком данного способа является невысокая твердость, а, следовательно, и низкая износостойкость наплавленного этим способом металла. Кроме того, наплавленный таким способом металл содержит значительное количество пор, поэтому герметичность у него невысокая, а это ограничивает применение этого способа для нанесения металлических слоев (покрытий) на изделия ответственного назначения.

Наиболее близким по техническому уровню и достигаемому результату является способ получения композиционного материала медь-титан, при котором составляют трехслойный пакет из чередующихся слоев меди и титана с симметричным расположением титановой пластины относительно медных, располагают на поверхностях медных пластин защитные металлические прослойки с зарядами взрывчатого вещества и осуществляют сварку взрывом полученной сборки путем одновременного взрыва зарядов взрывчатого вещества. После горячей прокатки сваренного трехслойного пакета производят разделку прокатанного пакета на мерные трехслойные заготовки, из которых составляют многослойный пакет под сварку взрывом из расположенных параллельно друг другу 3-8 трехслойных заготовок и медной пластины, располагают на поверхности верхней трехслойной заготовки защитную металлическую прослойку с зарядом взрывчатого вещества и осуществляют сварку взрывом многослойного пакета. Отжиг сваренной многослойной заготовки для образования сплошных интерметаллидных слоев из меди и титана проводят при температуре 850-860°С в течение 20-30 ч с последующим охлаждением на воздухе. В результате на медной пластине получают толстое многослойное износостойкое покрытие, содержащее от 4 до 9 сплошных интерметаллидных слоев из титана и меди, а также от 3 до 8 слоев из титана. Такое покрытие обладает большой величиной допускаемого износа и малой скоростью изнашивания в контакте с потоками газов, содержащих абразивные вещества, а также высокой стойкостью к хрупкому разрушению при изгибающих нагрузках. (Патент РФ №2533508, МПК В23К 20/08, В32В 7/04, опубл. 20.11.2014, бюл. №30 - прототип). Благодаря наличию медной пластины в составе указанного материала, его можно без затруднений соединять посредством пайки с другими металлами, например, со сталями.

Недостатком данного способа является недостаточно высокая твердость интерметаллидных слоев из меди и титана, не превышающая 4-4,2 ГПа по Виккерсу, что приводит к ускоренному износу таких слоев в изделиях ответственного назначения. Кроме того, наличие в его технологической схеме весьма длительного высокотемпературного нагрева сваренной заготовки (20-30 ч) при температуре 850-860°С приводит к значительному удорожанию получаемой продукции и к снижению механических свойств всех металлических слоев из-за процессов рекристаллизации.

В связи с этим важнейшей задачей является создание нового способа получения износостойкого и медно-никелевого покрытий на поверхностях титановой пластины по новой, в сравнении с прототипом, технологической схеме формирования состава и свойств покрытий за счет сварки взрывом на оптимальных режимах трехслойного пакета из медно-никелевого сплава и титана с заданным соотношением толщин плакирующих и плакируемой пластин, операции горячей прокатки сваренного взрывом трехслойного пакета, способствующей увеличению его длины и ширины, а также получению необходимой оптимальной толщины каждого слоя из медно-никелевого сплава равной 0,1-0,3 мм, с термическим воздействием на прокатанную заготовку лазерным лучом с оплавлением металлических слоев с одной стороны прокатанной заготовки на заданную глубину, с формированием при этом с одной стороны титановой пластины износостойкого покрытия с повышенной твердостью, а, следовательно, и износостойкостью, с пониженной склонностью к хрупкому разрушению при эксплуатации в условиях динамических нагрузок, а с другой стороны титановой пластины - покрытия из медно-никелевого сплава, защищающего ее поверхность от возникновения в ней микротрещин при эксплуатации в условиях повышенных температур, позволяющего соединять полученные изделия пайкой с другими металлами, например, с углеродистыми сталями, без снижения механических свойств титанового слоя при термическом воздействии на прокатанную заготовку лазерным лучом.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей с помощью сварки взрывом трехслойного пакета из двух медно-никелевых пластин и титановой пластины на оптимальных режимах, горячей прокатки сваренного пакета с последующим термическим воздействием на прокатанную заготовку лазерным лучом заданной интенсивности с оплавлением металлических слоев с одной стороны прокатанной заготовки на заданную глубину, с формированием при этом с одной стороны титановой пластины покрытия с повышенной твердостью, а, следовательно, и износостойкостью, с пониженной склонностью к хрупкому разрушению при эксплуатации в условиях динамических нагрузок, а с другой стороны титановой пластины - покрытия из медно-никелевого сплава, защищающего ее поверхность от возникновения в ней микротрещин при эксплуатации в условиях повышенных температур, позволяющего соединять полученные изделия пайкой с другими металлами, например, с углеродистыми сталями, без снижения механических свойств титанового слоя при термическом воздействии на прокатанную заготовку лазерным лучом.

Указанный технический результат достигается тем, что в предлагаемом способе получения износостойкого и медно-никелевого покрытий на поверхностях титановой пластины, включающий составление трехслойного пакета из металлических пластин с использованием плакируемой пластины из титана, располагаемой симметрично относительно плакирующих слоев, размещение на поверхностях плакирующих пластин защитных прослоек с зарядами взрывчатого вещества, осуществление сварки взрывом полученной сборки путем одновременного взрыва зарядов взрывчатого вещества (ВВ), горячую прокатку сваренного трехслойного пакета, составляют трехслойный пакет из чередующихся слоев из медно-никелевого сплава (плакирующие слои) и титана, в котором соотношение толщин слоев медно-никелевый сплав - титан - медно-никелевый сплав составляет 1:(10-20):1 при толщине каждого слоя из медно-никелевого сплава равной 0,8-1,2 мм, располагают на поверхностях плакирующих пластин защитные прослойки из высокоэластичного материала, например, из резины, с зарядами ВВ имеющими скорость детонации 2000-2580 м/с, при этом высоту зарядов ВВ, а также сварочные зазоры между пластинами в пакете выбирают из условия получения скорости соударения каждой плакирующей пластины с плакируемой в пределах 520-600 м/с, после сварки взрывом производят горячую прокатку сваренного трехслойного пакета при температуре 600-650°С с обжатием, обеспечивающим толщину каждого слоя из медно-никелевого сплава равную 0,1-0,3 мм, термическое воздействие на прокатанную заготовку осуществляют сканирующим лазерным лучом со стороны одного из слоев из медно-никелевого сплава с мощностью излучения 1,3-1,4 кВт, с оплавлением металлических слоев, при этом скорость его перемещения относительно обрабатываемой поверхности, а также его диаметр выбирают из условия получения проплавления титанового слоя на глубину, равную 1-1,2 толщины слоя из медно-никелевого сплава. При реализации предлагаемого способа в качестве медно-никелевого сплава для изготовления плакирующих пластин используют сплав МН19.

Новый способ получения износостойкого и медно-никелевого покрытий на поверхностях титановой пластины имеет существенные отличия по сравнению с прототипом как по используемым материалам, составу получаемых покрытий, а также по совокупности технологических приемов и режимов получения покрытий. Так предложено составлять трехслойный пакет из чередующихся слоев из медно-никелевого сплава (плакирующие слои) и титана, в котором соотношение толщин слоев медно-никелевый сплав - титан - медно-никелевый сплав составляет 1:(10-20):1 при толщине каждого слоя из медно-никелевого сплава равной 0,8-1,2 мм, что создает необходимые условия для получения качественных сварных соединений разнородных металлических слоев, исключает появление расслоений и других дефектов в сваренных взрывом заготовках при их горячей прокатке, способствует получению при последующем термическом воздействии на прокатанную заготовку лазерным лучом со стороны одного из слоев из медно-никелевого сплава высокотвердого износостойкого покрытия на поверхности титановой пластины, состоящего из титана и компонентов медно-никелевого сплава.

При толщине каждого слоя из медно-никелевого сплава менее 0,8 мм возможны их неконтролируемые деформации при сварке взрывом. Их толщина более 1,2 мм является избыточной, поскольку при этом потребуется применение слишком больших обжатий при прокатке сваренной заготовки, а это, в свою очередь, может привести к появлению в ней трещин.

Соотношение толщин слоев медно-никелевый сплав - титан - медно-никелевый сплав в пакете равное 1:(10-20):1 обеспечивает оптимальную толщину металлических слоев сваренной заготовки после ее горячей прокатки. При соотношении толщин плакирующих и плакируемой пластин в пакете, выходящим за рекомендованные пределы, возможно уменьшение толщины титанового слоя при горячей прокатке до недопустимой толщины, либо увеличение доли металла, идущего в отходы после прокатки.

Симметричное расположение титановой пластины относительно плакирующих слоев обеспечивает одинаковое качество сварных соединений медно-никелевых слоев с титановой пластиной с двух ее сторон при сварке взрывом.

Предложено для осуществления сварки взрывом располагать на поверхностях плакирующих пластин защитные прослойки из высокоэластичного материала, например, из резины, с зарядами ВВ имеющими скорость детонации 2000-2580 м/с, при этом высоту зарядов ВВ, а также сварочные зазоры между пластинами в пакете выбирать из условия получения скорости соударения каждой плакирующей пластины с плакируемой в пределах 520-600 м/с.

Использование защитных прослоек из высокоэластичного материала, например, из резины, связано с тем, что они значительно дешевле металлических, применяемых в способе по прототипу, и надежно защищают поверхности плакирующих медно-никелевых пластин от повреждений продуктами детонации зарядов ВВ.

При скорости детонации ВВ и скорости соударения пластин в пакете ниже нижних предлагаемых пределов в зонах соединения пластин возможно появление непроваров, что приводит к невозможности дальнейшего использования полученных заготовок. При скорости детонации ВВ и скорости соударения пластин выше верхних предлагаемых пределов в зонах соединения пластин возможно появление обширных оплавленных зон, что исключает возможность получения качественного износостойкого покрытия на титановой пластине. Кроме того, это приводит к неоправданно высокому расходу взрывчатых материалов в расчете на единицу продукции.

Горячую прокатку сваренного трехслойного пакета предложено производить при температуре 600-650°С с обжатием, обеспечивающим толщину каждого слоя из медно-никелевого сплава равную 0,1-0,3 мм, что обеспечивает увеличение длины и ширины сваренной заготовки с одновременным уменьшением толщины металлических слоев до оптимальных размеров. При температуре горячей прокатки менее 600°С возможно появление трещин в металлических слоях. Ее температура более 650°С является избыточной, поскольку это приводит к излишним энергетическим затратам при осуществлении прокатки. При обжатии сваренного пакета до толщины каждого слоя из медно-никелевого сплава менее 0,1 мм толщина получаемых покрытий на поверхностях титановой пластины оказывается недостаточной для обеспечения их сплошности, а при обжатии до толщины каждого слоя из медно-никелевого сплава более 0,3 мм наблюдается снижение стойкости сформированного лазерным лучом покрытия к хрупкому разрушению при динамических нагрузках, а для медно-никелевого покрытия с другой стороны титановой пластины толщина медно-никелевого слоя более 0,3 мм является избыточной, поскольку это приводит к излишнему расходу металла в расчете на одно изделие.

Предложено термическое воздействие на прокатанную заготовку осуществлять сканирующим лазерным лучом со стороны одного из слоев из медно-никелевого сплава с мощностью излучения 1,3-1,4 кВт, с оплавлением металлических слоев, при этом скорость его перемещения относительно обрабатываемой поверхности, а также его диаметр выбирать из условия получения проплавления титанового слоя на глубину, равную 1-1,2 толщины слоя из медно-никелевого сплава, что обеспечивает одновременное оплавление медно-никелевого и титанового слоев: медно-никелевого - на всю толщину, а титанового лишь на часть его толщины с перемешиванием титана с компонентами медно-никелевого сплава и с формированием при этом требуемого состава и свойств износостойкого покрытия на поверхности титановой пластины, при этом структура и свойства титана вне зоны его оплавления остаются неизменными. Использование сканирующего лазерного луча для термического воздействия на прокатанную заготовку позволяет за короткое время получать покрытия на титановых пластинах с большими размерами. Мощность лазерного излучения 1,3-1,4 кВт является достаточной для получения покрытия необходимой толщины и высокого качества. Мощности лазерного излучения менее 1,3 кВт может быть недостаточно для проплавления металлических слоев на заданную глубину. Его мощность более 1,4 кВт является избыточной для получения покрытий требуемого качества. Предложено скорость перемещения лазерного луча относительно обрабатываемой поверхности, а также его диаметр выбирать из условия получения проплавления титанового слоя на глубину, равную 1-1,2 толщины слоя из медно-никелевого сплава, что обеспечивает формирование покрытия на поверхности титановой пластины необходимой толщины и состава, а также с необходимыми служебными свойствами. При проплавлении титанового слоя на глубину менее толщины слоя из медно-никелевого сплава твердость получаемого покрытия оказывается недостаточной для обеспечения его высокой износостойкости. Проплавление титанового слоя на глубину более 1,2 толщины слоя из медно-никелевого сплава является избыточным, поскольку это приводит к появлению высокого уровня внутренних напряжений как в титановом слое, так и в получаемом покрытии, а это снижает его стойкость к хрупкому разрушению при динамических нагрузках.

Использование сплава МН19 при изготовлении плакирующих пластин обеспечивает получение оптимального состава покрытия с одной стороны титановой пластины с необходимой высокой твердостью и износостойкостью, а медно-никелевое покрытие с другой ее стороны защищает ее поверхность от газонасыщения и, благодаря этому, защищает от ее возникновения в ней микротрещин, снижающих долговечность полученных изделий при эксплуатации в условиях повышенных температур (до 600°С). Кроме того, данное медно-никелевое покрытие позволяет соединять полученные изделия пайкой с другими металлами, например, с углеродистыми сталями.

Предлагаемый способ получения износостойкого и медно-никелевого покрытий на поверхностях титановой пластины осуществляется в следующей последовательности. Составляют трехслойный пакет из предварительно очищенных от окислов и загрязнений чередующихся слоев из медно-никелевого сплава (плакирующие слои) и титана с симметричным расположением титановой пластины относительно плакирующих слоев, в котором соотношение толщин слоев медно-никелевый сплав - титан - медно-никелевый сплав составляет 1:(10-20):1 при толщине каждого слоя из медно-никелевого сплава равной 0,8-1,2 мм. Слои в пакете располагают параллельно друг другу на расстоянии одинаковых технологических сварочных зазоров. Располагают на поверхностях плакирующих пластин защитные прослойки из высокоэластичного материала, например, из резины, с одинаковыми зарядами ВВ, располагают полученную сборку вертикально на песчаном грунте и осуществляют сварку взрывом полученной при этом сборки путем одновременного взрыва зарядов ВВ с помощью электродетонатора и двух отрезков детонирующих шнуров равной длины. Скорость детонации каждого заряда ВВ должна быть равной 2000-2580 м/с, при этом высоту зарядов ВВ, а также сварочные зазоры между пластинами трехслойного пакета выбирают из условия получения скорости соударения каждой плакирующей пластины с плакируемой в пределах 520-600 м/с.

Сваренный трехслойный пакет подвергают горячей прокатке при температуре 600-650°С с обжатием, обеспечивающим толщину каждого слоя из медно-никелевого сплава равную 0,1-0,3 мм, после чего осуществляют термическое воздействие на прокатанную заготовку сканирующим лазерным лучом со стороны одного из слоев из медно-никелевого сплава с мощностью излучения 1,3-1,4 кВт, с оплавлением металлических слоев, при этом скорость его перемещения относительно обрабатываемой поверхности, а также его диаметр выбирают из условия получения проплавления титанового слоя на глубину, равную 1-1,2 толщины слоя из медно-никелевого сплава.

В результате реализации предлагаемого способа с одной стороны титановой пластины получают высокотвердое износостойкое покрытие с толщиной 0,2-0,63 мм без пор, трещин и других дефектов, с пониженной склонностью к хрупкому разрушению при эксплуатации в условиях динамических нагрузок, а с другой стороны титановой пластины получают покрытие из коррозионностойкого медно-никелевого сплава, защищающее ее поверхность от возникновения в ней микротрещин, снижающих долговечность полученных изделий при эксплуатации в условиях повышенных температур (до 600°С). Кроме того, данное медно-никелевое покрытие позволяет соединять полученные изделия пайкой с другими металлами, например, с углеродистыми сталями. При термическом воздействии на прокатанную заготовку лазерным лучом пластические и другие механические свойства титанового слоя остаются без изменений.

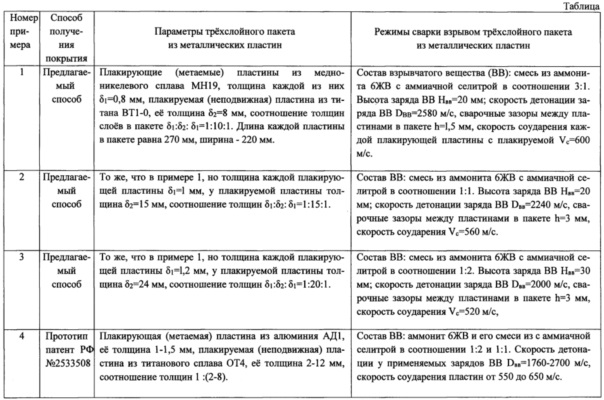

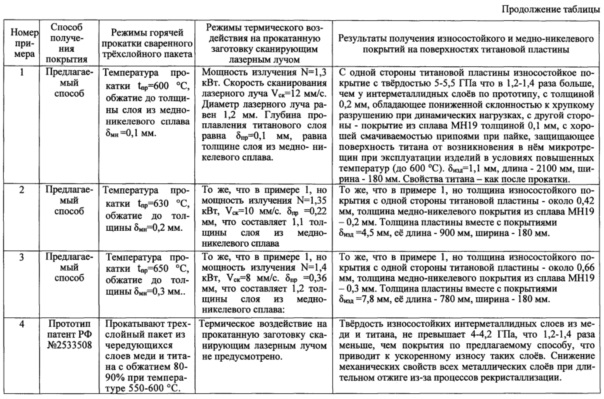

Пример 1 (см. таблицу, пример 1).

Составляют трехслойный пакет под сварку взрывом, для чего берут пластины из медно-никелевого сплава МН19 и титана ВТ 1-0 и очищают их соединяемые поверхности от окислов и загрязнений. Размеры каждой плакирующей (метаемой) пластины из сплава МН19: длина 270 мм, ширина 220 мм, толщина δ1=0,8 мм. У плакируемой пластины из титана ВТ 1-0 длина и ширина такие же, но толщина δ2=8 мм, при этом соотношение толщин δ1:δ2:δ1=1:10:1. Плакируемую титановую пластину в пакете располагают симметрично относительно плакирующих слоев, которые устанавливают параллельно друг другу на расстоянии одинаковых технологических сварочных зазоров. Для сварки взрывом выбираем взрывчатое вещество со скоростью детонации Dвв=2580 м/с, представляющее собой смесь порошкообразного аммонита 6ЖВ с аммиачной селитрой в соотношении 3:1. Взрывчатое вещество помещают в два одинаковых контейнера, например, из электрокартона высотой каждого из них Нвв=20 мм, длиной 300 мм, шириной 240 мм. Из предлагаемого диапазона выбираем необходимую для надежной сварки скорость соударения Vc=600 м/с. Для обеспечения такой скорости с помощью компьютерной технологии, с учетом указанных выше параметров ВВ и свариваемых пластин, определяем величину необходимых сварочных зазоров h между титановой пластиной и плакирующими слоями. Величина каждого из них в данном случае равна: h=l,5 мм.

Располагают на поверхностях плакирующих пластин защитные прослойки из высокоэластичного материала толщиной 1 мм, например, из резины, с одинаковыми зарядами ВВ, располагают полученную сборку вертикально на песчаном грунте и осуществляют сварку взрывом полученной при этом сборки путем одновременного взрыва зарядов ВВ с помощью электродетонатора и двух отрезков детонирующих шнуров равной длины. Направление детонации - вдоль свариваемого пакета. У сваренного трехслойного пакета, например, на фрезерном станке, обрезают боковые кромки с краевыми эффектами. Ширина удаленных кромок - по 10 мм каждой стороны сваренной заготовки.

Горячую прокатку сваренного трехслойного пакета проводят при температуре 600°С с обжатием, обеспечивающим толщину каждого слоя из медно-никелевого сплава равную 0,1 мм. После обрезки боковых кромок размеры у прокатанной заготовки: длина - 1900 мм, ширина - 180 мм, толщина - 1,1 мм.

Термическое воздействие на прокатанную заготовку осуществляют сканирующим лазерным лучом со стороны одного из медно-никелевых слоев с мощностью излучения 1,3 кВт, с оплавлением металлических слоев. Скорость перемещения лазерного луча относительно обрабатываемой поверхности (скорость сканирования) Vск=12 мм/с. Диаметр лазерного луча равен 1,2 мм. Глубина проплавления титанового слоя соответствует толщине слоя из медно-никелевого сплава и равна δпр=0,1 мм.

В результате с одной стороны титановой пластины получают высокотвердое износостойкое покрытие с толщиной около 0,2 мм, с твердостью по Виккерсу 5-5,5 ГПа, что в 1,2-1,4 раза больше, чем у интерметаллидных слоев по прототипу, обладающее пониженной склонностью к хрупкому разрушению при динамических нагрузках, а с другой стороны этой пластины - покрытие из медно-никелевого сплава МН19 имеющее толщину 0,1 мм, обеспечивающее надежную защиту ее поверхности от возникновения в ней микротрещин, снижающих долговечность полученных изделий при эксплуатации в условиях повышенных температур (до 600°С). Кроме того, данное медно-никелевое покрытие позволяет надежно соединять полученные изделия пайкой с другими металлами, например, с углеродистыми сталями. Толщина пластины вместе с покрытием δизд=1,1 мм. Ее длина - 2100 мм, ширина - 180 мм. При термическом воздействии на прокатанную заготовку лазерным лучом механические свойства титанового слоя остались без изменений.

Пример 2 (см. таблицу, пример 2).

То же, что в примере 1, но внесены следующие изменения. Толщина каждой плакирующей пластины из сплава МН19 δ1=l мм. У плакируемой пластины из титана ВТ 1-0 толщина δ2=15 мм, при этом соотношение толщин δ1:δ2:δ1=1:15:1. Для сварки взрывом выбираем взрывчатое вещество со скоростью детонации Dвв=2240 м/с, представляющее собой смесь порошкообразного аммонита 6ЖВ с аммиачной селитрой в соотношении 1:1. Из предлагаемого диапазона выбираем необходимую для надежной сварки скорость соударения пластин Vc=560 м/с. Для обеспечения такой скорости величина необходимых сварочных зазоров h=3 мм.

Горячую прокатку сваренного трехслойного пакета проводят при температуре tпр=630°С с обжатием, обеспечивающим толщину каждого слоя из медно-никелевого сплава равную 0,2 мм. После обрезки боковых кромок размеры у прокатанной заготовки: длина - 900 мм, ширина - 180 мм, толщина - 4,5 мм.

Термическое воздействие на прокатанную заготовку осуществляют сканирующим лазерным лучом с мощностью излучения 1,35 кВт. Скорость перемещения лазерного луча относительно обрабатываемой поверхности Vск=10 мм/с. Глубина проплавления с одной стороны титанового слоя составляет 1,1 толщины слоя из медно-никелевого сплава и равна δпр=0,22 мм. Толщина износостойкого покрытия с одной стороны титановой пластины - 0,42 мм, а покрытия из медно-никелевого сплава МН19 с другой ее стороны - 0,2 мм. Толщина пластины вместе с покрытием δизд=4,5 мм. Ее длина - 900 мм, ширина - 180 мм.

Пример 3 (см. таблицу, пример 3).

То же, что в примере 1, но внесены следующие изменения. Толщина каждой плакирующей пластины из сплава МН19 δ1=l,2 мм. У плакируемой пластины из титана ВТ 1-0 толщина δ2=24 мм, при этом соотношение толщин δ1:δ2:δ1=1:20:1. Для сварки взрывом выбираем взрывчатое вещество со скоростью детонации Dвв=2000 м/с, представляющее собой смесь порошкообразного аммонита 6ЖВ с аммиачной селитрой в соотношении 1:2. Нвв=30 мм.

Из предлагаемого диапазона выбираем необходимую для надежной сварки скорость соударения Vc=520 м/с. Для обеспечения такой скорости сварочный зазор h=3 мм. Горячую прокатку сваренного пакета проводят при температуре tnp=650°С с обжатием до толщины слоя из медно-никелевого сплава равной 0,3 мм. После обрезки боковых кромок размеры у прокатанной заготовки: длина - 780 мм, ширина - 180 мм, толщина - 7,8 мм. Термическое воздействие на прокатанную заготовку осуществляют сканирующим лазерным лучом с мощностью излучения 1,4 кВт. Скорость перемещения лазерного луча относительно обрабатываемой поверхности Vск=8 мм/с. Глубина проплавления титанового слоя составляет 1,2 толщины слоя из медно-никелевого сплава и равна δпр=0,36 мм. Толщина износостойкого покрытия с одной стороны титановой пластины - 0,66 мм, а у покрытия из медно-никелевого сплава МН19 с другой ее стороны - 0,3 мм. Толщина пластины вместе с покрытием δизд=7,8 мм. Ее длина - 780 мм, ширина - 180 мм.

При получении многослойного износостойкого покрытия на поверхности медной пластины по прототипу (см. таблицу, пример 4) твердость интерметаллидных слоев из меди и титана, не превышает 4-4,2 ГПа по Виккерсу, что приводит к ускоренному износу таких слоев в изделиях ответственного назначения. Кроме того, наличие в его технологической схеме весьма длительного высокотемпературного нагрева сваренной заготовки (20-30 ч) при температуре 850-860°С приводит к значительному удорожанию получаемой продукции и к снижению механических свойств всех металлических слоев из-за процессов рекристаллизации

Все это ограничивает применение данного способа для получения материалов для пар трения, тормозных устройств и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойких покрытий на поверхностях титановой пластины | 2018 |

|

RU2688792C1 |

| Способ получения износостойкого покрытия на поверхности титановой пластины | 2018 |

|

RU2688791C1 |

| Способ получения жаростойкого покрытия на поверхностях титановой пластины | 2023 |

|

RU2807245C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807243C1 |

| Способ получения жаростойкого покрытия на поверхностях медной пластины | 2023 |

|

RU2807251C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

| Способ получения жаростойкого покрытия на поверхностях пластины из жаропрочной стали | 2023 |

|

RU2807255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ПЛАСТИН ИЗ МЕДИ И МАГНИЕВОГО СПЛАВА | 2018 |

|

RU2679814C1 |

| Способ получения износостойких покрытий на поверхностях пластин из алюминиевого сплава и меди | 2019 |

|

RU2712156C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807264C1 |

Изобретение относится к получению износостойких покрытий на титане с помощью энергии взрывчатых веществ и с использованием лазерного излучения, в частности, при изготовлении материалов для пар трения, тормозных устройств и т.п. Составляют симметричный трехслойный пакет из чередующихся пластин медно-никелевого сплава и титана с заданным соотношением толщин слоев при толщине каждого плакирующего слоя из медно-никелевого сплава 0,8-1,2 мм. Осуществляют сварку взрывом пакета и горячую прокатку сваренного трехслойного пакета с обжатием, обеспечивающим толщину каждого слоя из медно-никелевого сплава, равную 0,1-0,3 мм. Со стороны одного из слоев из медно-никелевого сплава осуществляют термическое воздействие сканирующим лазерным лучом с мощностью излучения 1,3-1,4 кВт с оплавлением металлических слоев. Скорость его перемещения и диаметр выбирают из условия получения проплавления титанового слоя на глубину, равную 1-1,2 толщины слоя из медно-никелевого сплава. Получают с одной стороны титановой пластины высокотвердое износостойкое покрытие с высокой твердостью и износостойкостью, а с другой ее стороны – покрытие из медно-никелевого сплава, защищающее ее поверхность от возникновения в ней микротрещин при эксплуатации в условиях повышенных температур (до 600°С), позволяющее соединять полученные изделия пайкой с другими металлическими изделиями. 1 з.п. ф-лы, 1 табл., 3 пр.

1. Способ получения медно-никелевого покрытия на поверхностях титановой пластины, включающий составление трехслойного пакета из металлических пластин с использованием плакируемой пластины из титана, размещение на поверхностях плакирующих пластин защитных прослоек с зарядами взрывчатого вещества, осуществление сварки взрывом полученной сборки путем одновременного взрыва зарядов взрывчатого вещества (ВВ) и горячую прокатку сваренного трехслойного пакета, отличающийся тем, что составляют трехслойный пакет из чередующихся слоев из медно-никелевого сплава, представляющих собой плакирующие слои, и титана, в котором соотношение толщин слоев медно-никелевый сплав - титан - медно-никелевый сплав составляет 1:(10-20):1 при толщине каждого слоя из медно-никелевого сплава, равной 0,8-1,2 мм, располагают на поверхностях плакирующих пластин защитные прослойки из высокоэластичного материала с зарядами ВВ, имеющими скорость детонации 2000-2580 м/с, при этом высоту зарядов ВВ и сварочные зазоры между пластинами в пакете выбирают из условия получения скорости соударения каждой плакирующей пластины с плакируемой в пределах 520-600 м/с, после сварки взрывом производят горячую прокатку сваренного трехслойного пакета при температуре 600-650°С с обжатием, обеспечивающим толщину слоя из медно-никелевого сплава с каждой стороны, равную 0,1-0,3 мм, а затем со стороны одного из слоев из медно-никелевого сплава осуществляют термическое воздействие на прокатанную заготовку сканирующим лазерным лучом с мощностью излучения 1,3-1,4 кВт с оплавлением металлических слоев, при этом скорость перемещения луча относительно обрабатываемой поверхности и его диаметр выбирают из условия получения проплавления титанового слоя на глубину, равную 1-1,2 толщины слоя из медно-никелевого сплава.

2. Способ по п. 1, отличающийся тем, что в качестве медно-никелевого сплава для изготовления плакирующих пластин используют сплав МН19.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА МЕДЬ-ТИТАН | 2013 |

|

RU2533508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2373036C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН-АЛЮМИНИЙ | 2011 |

|

RU2463140C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2013 |

|

RU2560472C2 |

| WO 2004055467 A1, 01.07.2004. | |||

Авторы

Даты

2019-09-17—Публикация

2018-12-10—Подача