Область техники

Настоящее изобретение в целом относится к турбомашинам и их рабочим колесам. Раскрытые в данном документе варианты выполнения относятся к так называемым закрытым рабочим колесам.

Уровень техники

Радиальные турбомашины или турбомашины смешанного типа обычно содержат одно или более рабочих колес, установленных с возможностью вращения в кожухе. Каждое рабочее колесо содержит ступицу, имеющую переднюю поверхность, заднюю поверхность и расположенную между ними боковую поверхность. Рабочее колесо также содержит рабочие лопатки, проходящие от хвостовиков на боковой поверхности ступицы к их вершинным частям.

Известны закрытые рабочие колеса, в которых рабочие лопатки расположены между ступицей и наружным покрывающим диском, окружающим ступицу и установленным с возможностью вращения вместе с ними. Вершинные части лопаток присоединены к внутренней поверхности покрывающего диска. Таким образом, между покрывающим диском, ступицей и парами соседних лопаток ограничены проточные каналы. Благодаря покрывающему диску увеличивается жесткость лопаток рабочего колеса.

Рабочие колеса обычно установлены на валу, образуя при этом ротор турбомашины, установленный с возможностью вращения в неподвижном кожухе турбомашины. Ротор турбомашины имеет естественную частоту, также называемую резонансной частотой. Когда естественная частота совпадает или приблизительно равна возмущающей частоте, такой как скорость ротора, возникают резонансные колебания. Критической скоростью вращающейся машины является скорость вращения, которая совпадает с естественной частотой указанной машины. Самая низкая скорость, на которой обеспечивается первая естественная частота, называется первой критической скоростью. При увеличении скорости вращения возникают дополнительные критические скорости. При достижении естественной частоты амплитуда вибраций возрастает. Резонансные колебания могут привести к неисправности вследствие высокой циклической усталости металла.

При конструировании ротора турбомашины одним из важных аспектов является оптимизация динамики самого ротора путем снижения амплитуд колебаний при приближении к критической скорости и увеличения жесткости ротора, увеличивая, таким образом, естественную скорость, чтобы рабочая скорость оставалась ниже естественной скорости ротора турбомашины и/или для безопасного прохождения ротора через критические скорости при ускорении или замедлении.

Таким образом, есть необходимость повысить жесткость ротора турбомашины для улучшения его динамического поведения.

Сущность изобретения

В соответствии с некоторыми аспектами предложено рабочее колесо турбомашины, содержащее ступицу, покрывающий диск и рабочие лопатки, расположенные между ступицей и покрывающим диском, и имеющее ось вращения. Рабочее колесо турбомашины содержит проточные каналы, каждый из которых ограничен ступицей, покрывающим диском и соседними лопатками. Каждый проточный канал имеет вход, расположенный между соответствующими первыми кромками двух соседних рабочих лопаток, и выход, расположенный между соответствующими вторыми кромками двух соседних лопаток. Входная поверхность образована между первыми кромками, а выходная поверхность проходит между вторыми кромками. Входная и выходная поверхности могут быть плоскими геометрическими поверхностями. Входная и выходная поверхности проходят поперечно соответствующего проточного канала от одной до другой из указанных двух первых кромок и вторых кромок, соответственно. Далее может быть определен вектор, ортогональный входной поверхности и проходящий в наружном направлении относительно проточного канала, и вектор, ортогональный выходной поверхности и проходящий в наружном направлении проточного канала. Каждый из этих векторов имеет направленную наружу составляющую вектора, которая ортогональна оси вращения рабочего колеса.

Настоящее изобретение, описанное в данном документе, также относится к рабочему колесу турбомашины с осью вращения, содержащему ступицу, покрывающий диск, рабочие лопатки, расположенные между ступицей и покрывающим диском, проточные каналы, каждый из которых ограничен ступицей, покрывающим диском и соседними лопатками, при этом каждый проточный канал имеет вход, расположенный между соответствующими первыми кромками двух соседних рабочих лопаток, и выход, расположенный между соответствующими вторыми кромками двух соседних рабочих лопаток. Каждый проточный канал проходит в радиальном направлении внутрь от входа к наиболее внутренней в радиальном направлении его части и от указанной наиболее внутренней в радиальном направлении части наружу в радиальном направлении к выходу указанного канала.

Каждый проточный канал может быть выполнен и расположен так, что поток текучей среды на его входе имеет составляющую скорости, направленную внутрь в радиальном направлении, при этом поток текучей среды на выходе из указанного канала имеет составляющую скорости, направленную наружу в радиальном направлении.

Как станет понятно из следующего описания некоторых вариантов выполнения рабочего колеса согласно настоящему изобретению, в зависимости от радиальной протяженности проточного канала может быть обеспечена большая жесткость для всей конструкции рабочего колеса, что положительно влияет на резонансную частоту отдельного рабочего колеса, а также на ротор, содержащий несколько установленных друг за другом рабочих колес.

В соответствии с некоторыми вариантами выполнения ступица содержит переднюю дисковую часть, заднюю дисковую часть и расположенную между ними промежуточную часть в виде ступицы. Рабочие лопатки размещены между передней дисковой частью и задней дисковой частью. Промежуточная часть в виде ступицы имеет минимальный радиальный размер, который меньше радиального размера передней дисковой части и задней дисковой части.

Покрывающий диск может иметь часть минимального радиального размера, диаметр которой не меньше, чем диаметр по меньшей мере одной из задней дисковой части и передней дисковой части. Таким образом, покрывающий диск может быть изготовлен отдельно от блока ступицы, который содержит переднюю дисковую часть, заднюю дисковую часть, промежуточную часть в виде ступицы и рабочие лопатки. Покрывающий диск может быть установлен вокруг ступицы и соединен с ней, например, путем сварки, склеивания, пайки или любым другим подходящим образом.

В некоторых вариантах выполнения каждая рабочая лопатка может проходить от входа к выходу проточного канала. В других вариантах выполнения рабочие лопатки могут быть короче, чем проточные каналы рабочего колеса. Каждый проточный канал может быть ограничен последовательно расположенными рабочими лопатками из различных наборов. Например, могут быть выполнены два набора последовательно расположенных рабочих лопаток, при этом рабочие лопатки из первого набора проходят от входов проточных каналов к их промежуточной части, а рабочие лопатки второго набора проходят от промежуточной части к выходам проточных каналов. Первый и второй наборы могут содержать одинаковое или разное количество рабочих лопаток. Например, один набор может содержать вдвое больше лопаток, чем другой.

В раскрытых в данном документе вариантах выполнения по меньшей мере первые или вторые кромки рабочих лопаток ориентированы так, что их проекции на меридиональную плоскость рабочего колеса по существу параллельны указанной оси вращения. Другие из указанных первых и вторых кромок рабочих лопаток могут быть ориентированы так, что их проекции на меридиональная плоскость образуют с осью вращения угол от примерно 0° до примерно 60° и предпочтительно от примерно 0° до примерно 45° или более предпочтительно от примерно 0° и до примерно 30°. В других вариантах выполнения и первые, и вторые кромки рабочих лопаток ориентированы так, что их проекции на меридиональную плоскость образуют с осью вращения рабочего колеса угол примерно 0° или от примерно 0° до примерно 60°, предпочтительно от примерно 0° до примерно 45° и более предпочтительно от примерно 0° до примерно 30°.

В соответствии с другим раскрытым в данном документе аспектом настоящего изобретения предложена турбомашина, содержащая кожух и по меньшей мере первое рабочее колесо, такое, как описано в данном документе. В некоторых вариантах выполнения турбомашина является многоступенчатой и содержит несколько последовательно расположенных рабочих колес, например, составленных одно к другому, образуя ротор, установленный с возможностью вращения в неподвижном кожухе турбомашины. Диффузор и обратный канал могут быть расположены между каждой парой последовательно расположенных первого и второго рабочих колес, при этом входы проточных каналов второго рабочего колеса обращены к выходу обратного канала.

В соответствии с другим аспектом предложен способ изготовления рабочего колеса турбомашины с вышеописанной конструкцией, в котором ступица, лопатки и покрывающий диск являются монолитными и изготовлены в ходе единого дополнительного процесса.

В различных вариантах выполнения способ изготовления указанного рабочего колеса турбомашины может включать следующие этапы:

изготовление ступицы и рабочих лопаток в виде единой детали, при этом каждая лопатка проходит от корневой части на ступице к ее вершинной части;

установка покрывающего диска вокруг рабочих лопаток по существу соосно со ступицей;

присоединение покрывающего диска к вершинным частям рабочих лопаток.

Признаки и варианты выполнения настоящего изобретения описаны далее и указаны в прилагаемой формуле изобретения, которая является неотделимой частью представленного описания. Представленное выше краткое описание посвящено признакам различных вариантов выполнения представленного изобретения для лучшего понимания приведенного далее подробного описания и для возможности лучше оценить вклад в данную область техники. Конечно, есть и другие признаки изобретения, которые описаны далее и указаны в прилагаемой формуле изобретения. Таким образом, перед подробным описанием нескольких вариантов выполнения изобретения следует отметить, что различные варианты выполнения изобретения не ограничены в части их применения деталями конструкции и расположением составных частей, указанными в следующем описании или изображенными на чертежах. Настоящее изобретение включает и другие варианты выполнения, а также возможность их использования и осуществления различным образом. Также следует понимать, что приведенные в данном документе фразы и термины использованы для описания и не должны трактоваться в качестве ограничительных.

Таким образом, для специалистов будет очевидно, что идея, на которой основано данное изобретение, может быть легко использована как основа для разработки других конструкций, способов и/или систем для достижения некоторых целей представленного изобретения. В связи с этим важно отметить, что формулу изобретения следует трактовать как включающую эквивалентные варианты конструкции в пределах сущности и объема представленного изобретения.

Краткое описание чертежей

В полной мере оценить представленные варианты выполнения изобретения и их многочисленные преимущества и лучше их понять позволит следующее подробное описание вместе с прилагаемыми чертежами.

На чертежах:

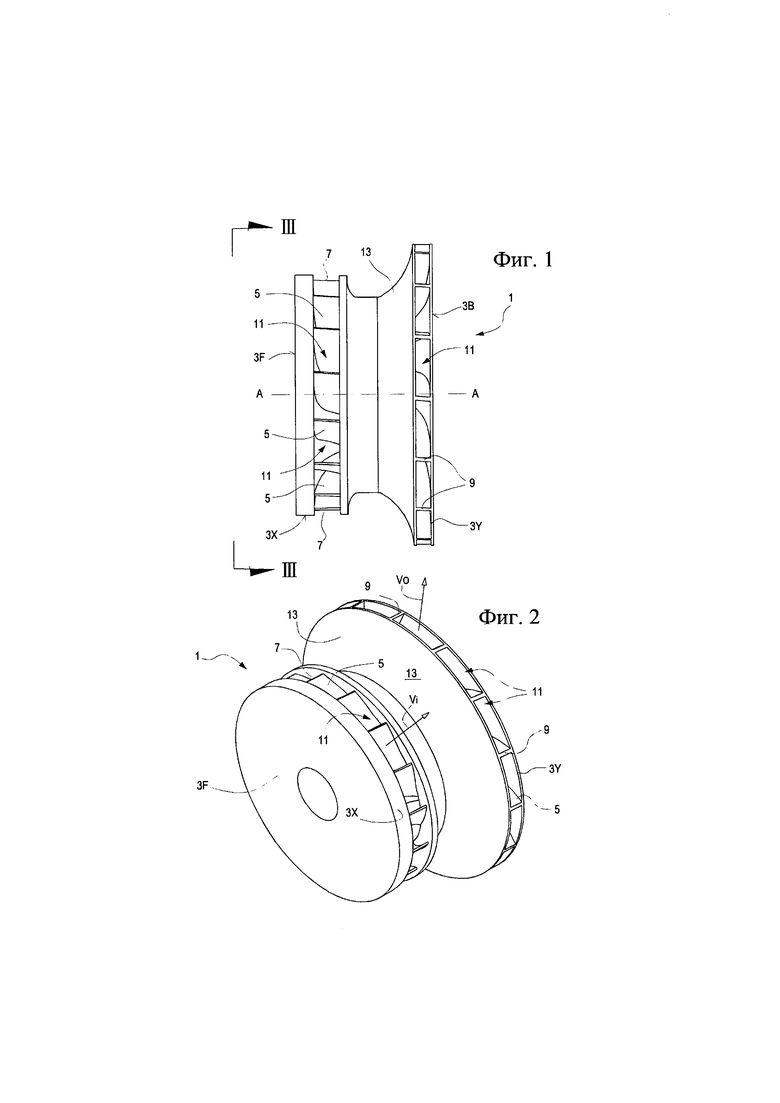

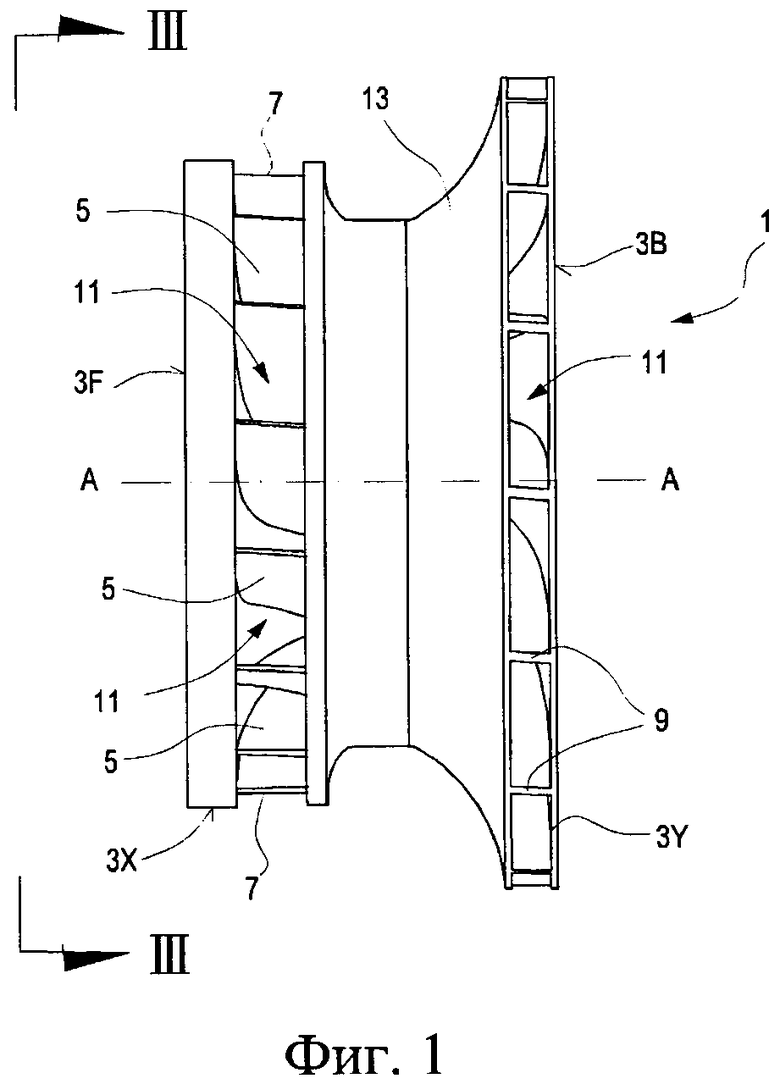

Фиг. 1 изображает вид сбоку примерного варианта выполнения рабочего колеса согласно изобретению;

Фиг. 2 изображает в аксонометрии рабочее колесо, показанное на Фиг. 1;

Фиг. 3 изображает вид спереди, выполненный по линии III-III на Фиг. 1;

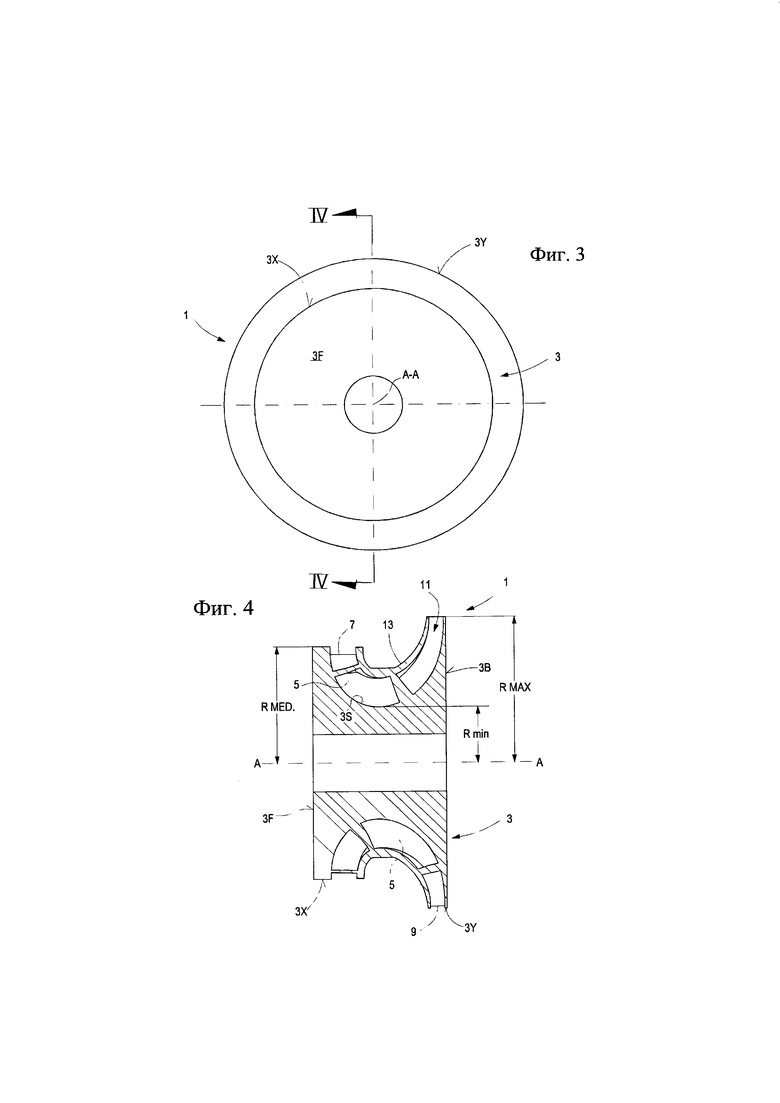

Фиг. 4 изображает разрез, выполненный по линии IV-IV на Фиг. 3;

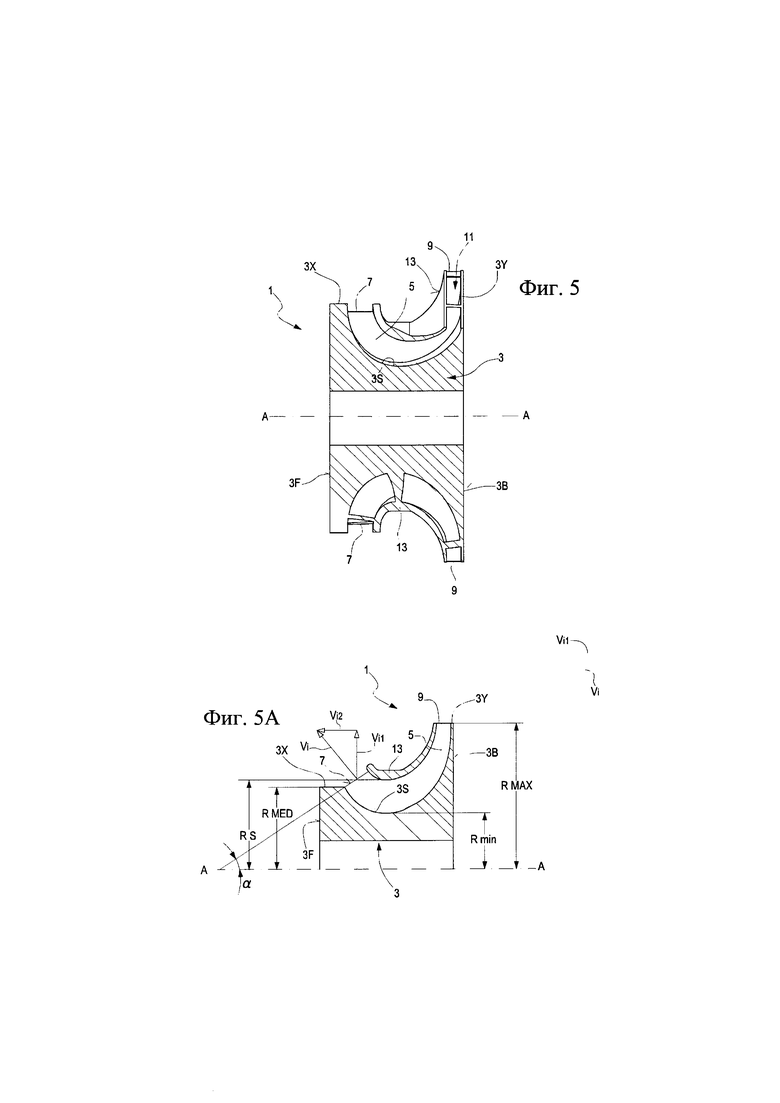

Фиг. 5 изображает еще один разрез, аналогичный показанному на Фиг. 4;

Фиг. 5А изображает частичный разрез рабочего колеса согласно видоизмененному варианту выполнения изобретения;

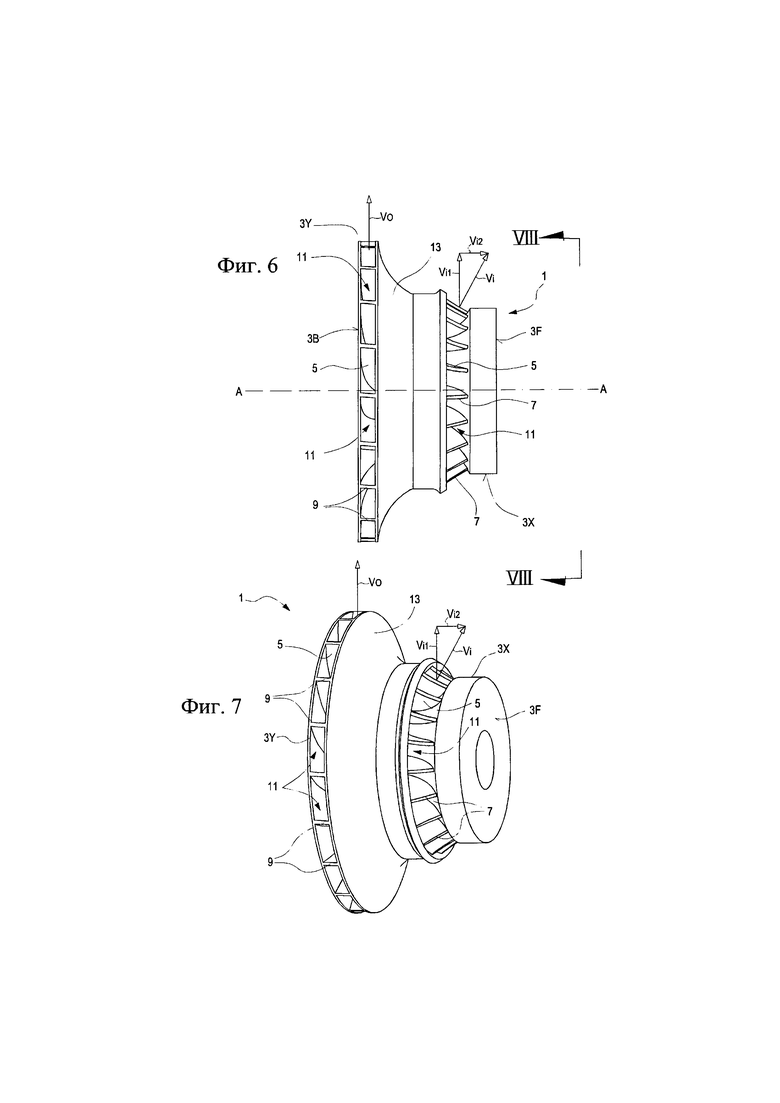

Фиг. 6 изображает вид сбоку рабочего колеса согласно дополнительному примерному варианту выполнения изобретения;

Фиг. 7 изображает в аксонометрии рабочее колесо, показанное на Фиг. 6;

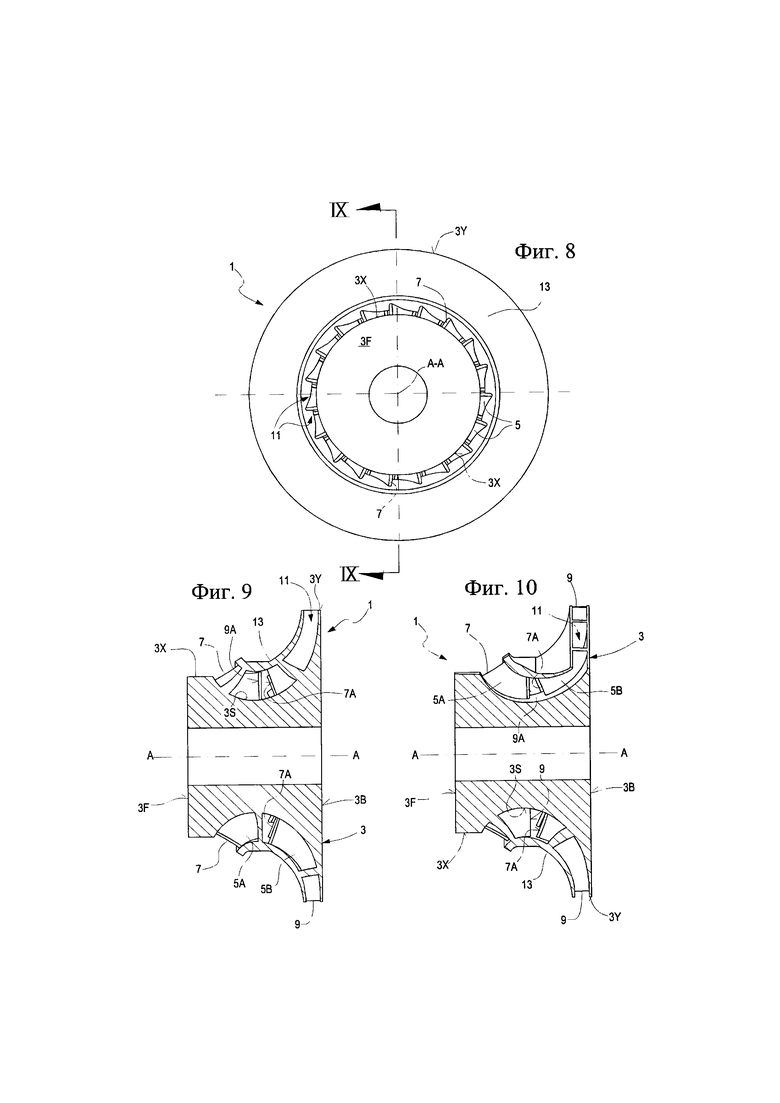

Фиг. 8 изображает вид спереди, выполненный по линии VIII-VIII на Фиг. 6;

Фиг. 9 изображает разрез, выполненный по линии IX-IX на Фиг. 8;

Фиг. 10 изображает другой разрез, аналогичный показанному на Фиг. 9;

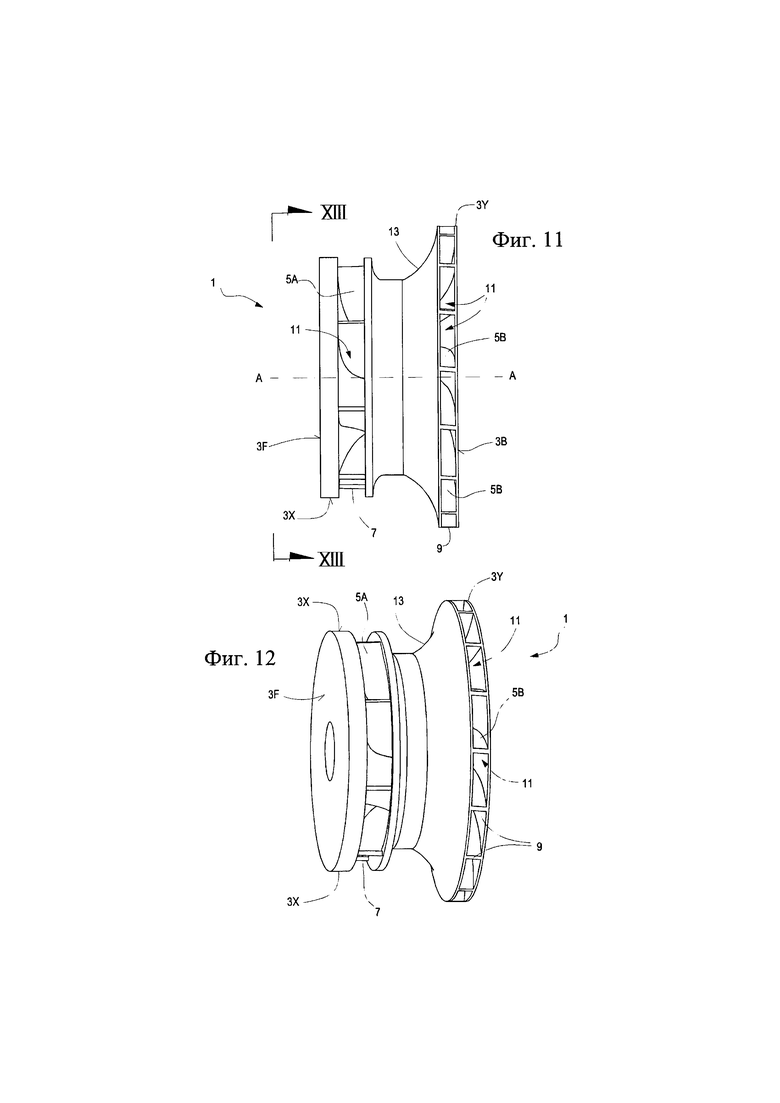

Фиг. 11 изображает вид сбоку рабочего колеса согласно другому варианту выполнения изобретения;

Фиг. 12 изображает в аксонометрии рабочее колесо, показанное на Фиг. 11;

Фиг. 13 изображает вид спереди, выполненный по линии XIII-XIII на Фиг. 11;

Фиг. 14 изображает разрез, выполненный по линии XIV-XIV на Фиг. 13;

Фиг. 15 изображает разрез, аналогичный показанному на Фиг. 14;

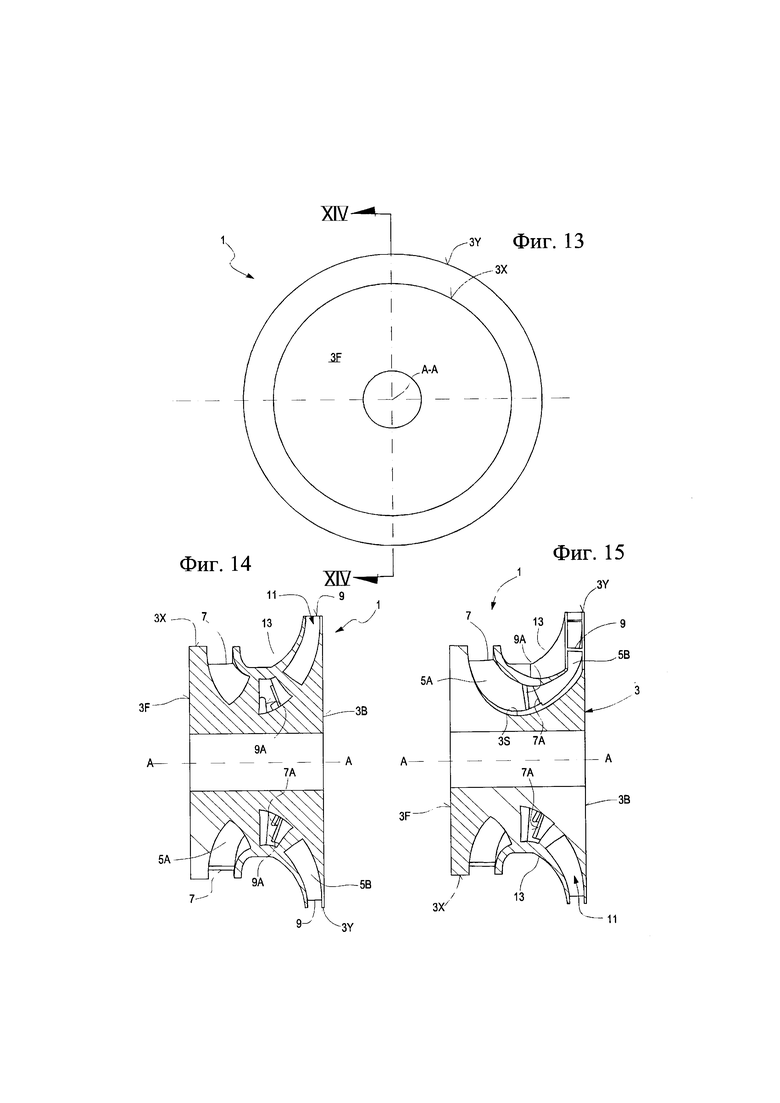

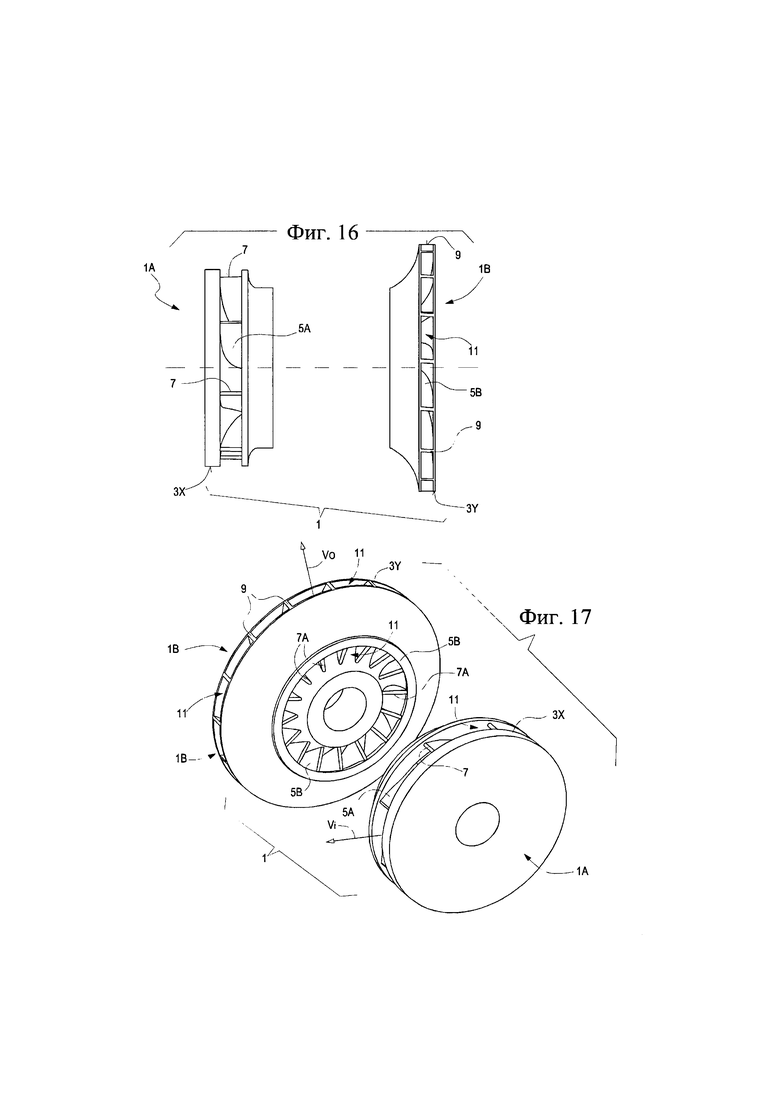

Фиг. 16 изображает вид сбоку рабочего колеса в состоянии перед сборкой согласно другому примерному варианту выполнения изобретения;

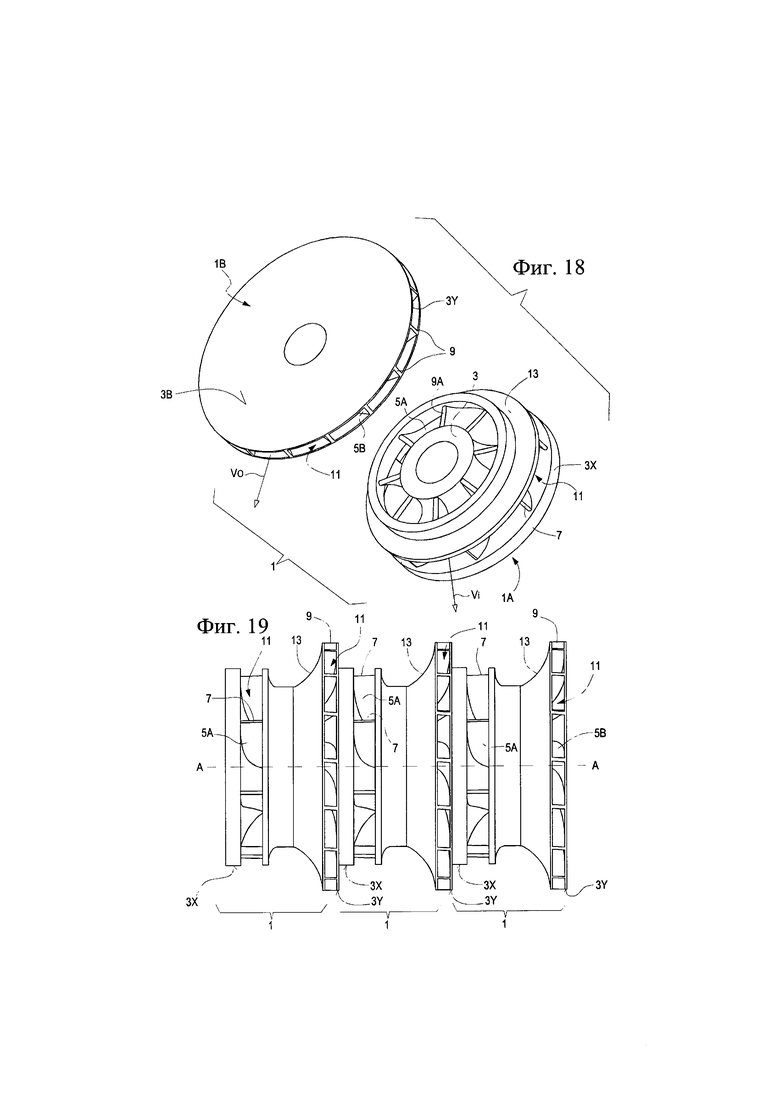

Фиг. 17 и 18 изображают в аксонометрии рабочее колесо, показанное на Фиг. 16;

Фиг. 19 изображает ротор турбомашины, содержащий три рабочих колеса, показанные на Фиг. 16-18, собранные вместе с образованием единого вращательного элемента;

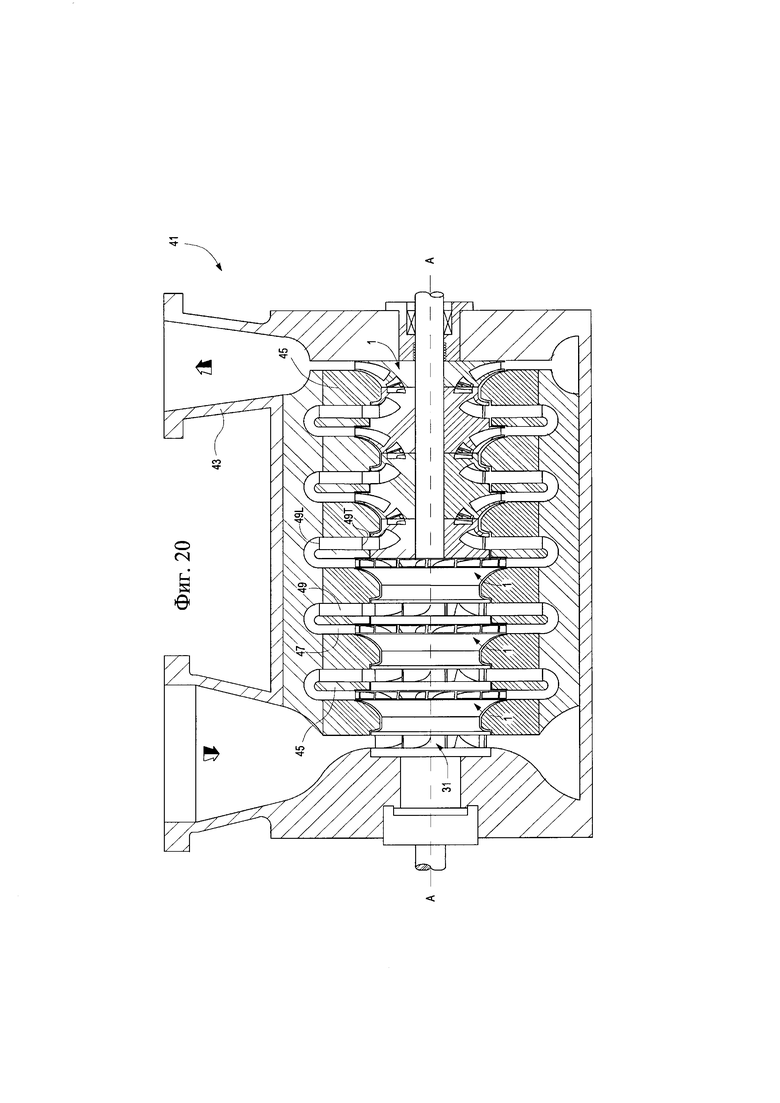

Фиг. 20 изображает часть центробежного компрессора, содержащую ротор, образованный рабочими колесами согласно изобретению;

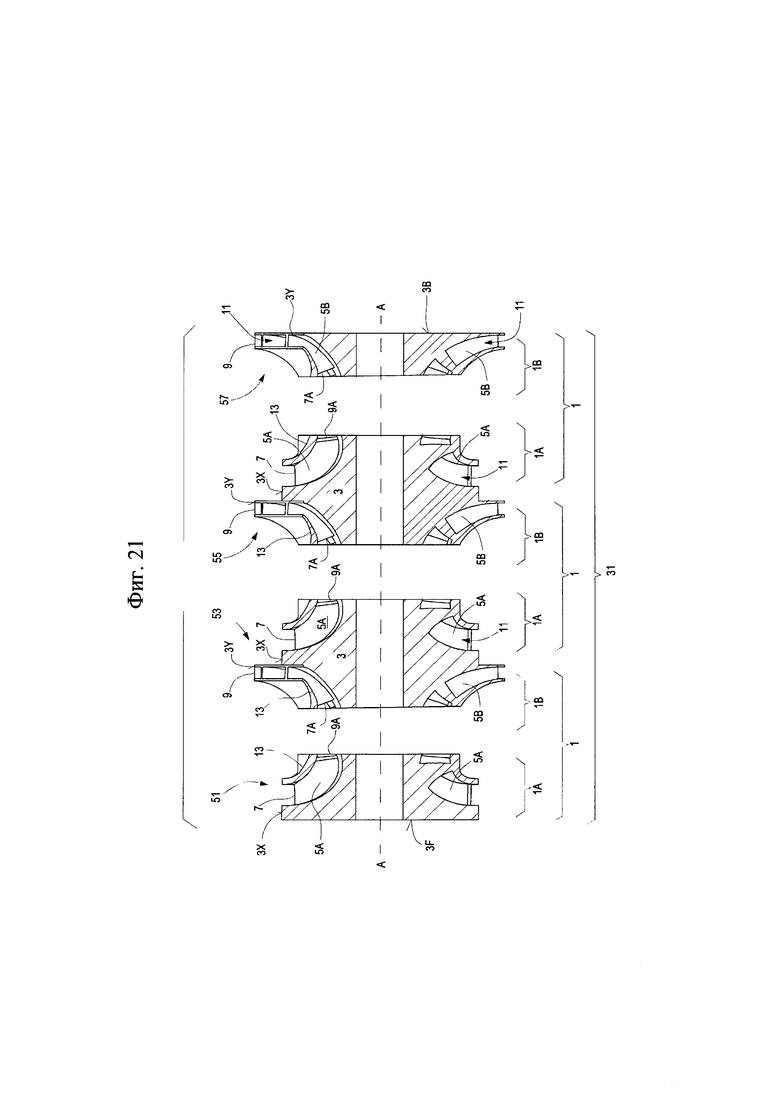

Фиг. 21 изображает разрез многоступенчатого ротора с другим типом сборки, который содержит рабочие колеса согласно изобретению.

Подробное описание вариантов выполнения

Следующее подробное описание примерных вариантов выполнения приведено со ссылкой на сопутствующие чертежи. Одинаковыми номерами на разных чертежах обозначены одинаковые или подобные элементы. Кроме того, чертежи не обязательно выполнены в масштабе. Следующее подробное описание не ограничивает настоящее изобретение, при этом объем настоящего изобретения определен прилагаемой формулой изобретения.

Указание в тексте описания на «один вариант выполнения», «вариант выполнения» или «некоторые варианты выполнения» означает, что определенный признак, конструкция или характеристика, описанные в отношении какого-либо варианта выполнения, включены по меньшей мере в один вариант выполнения данного изобретения. Таким образом, указание слов «в одном варианте выполнения», или «в варианте выполнения», или «в некоторых вариантах выполнения» в различных местах описания не обязательно относится к одному и тому же варианту (вариантам) выполнения. Кроме того, конкретные признаки, конструкции или характеристики могут быть объединены любым подходящим образом в одном или нескольких вариантах выполнения.

Как описано далее, предложена новая конструкция рабочего колеса, предназначенная для обеспечения его большей жесткости и повышения общей жесткости ротора турбомашины, содержащего одно или несколько таких рабочих колес. Увеличение жесткости обеспечено благодаря размещению рабочих лопаток колеса в радиальном и аксиальном направлениях с обеспечением расположения и передних, и задних кромок лопаток на расстоянии от оси вращения рабочего колеса. Ступица рабочего колеса проходит в радиальном направлении и от переднего, и от заднего конца для обеспечения большей опоры для рабочих лопаток. Обеспечивается большая жесткость всей конструкции рабочего колеса и ротора, что позволяет улучшить динамику ротора.

Как показано на Фиг. 1-5, рабочее колесо 1 для радиальной турбомашины в целом содержит ступицу 3, имеющую ось А-А вращения. Ступица 3 имеет передний конец 3F, задний конец 3В и боковую поверхность 3S, проходящую между концами 3F и 3В. Выполнены рабочие лопатки 5, каждая из которых проходит от корневой части, расположенной на боковой поверхности 3S ступицы 3 и выступающей от него.

В варианте выполнения, показанном на Фиг. 1-5, каждая рабочая лопатка 5 имеет первую кромку 7 и вторую кромку 9. Каждая рабочая лопатка 5 имеет сторону повышенного давления и сторону пониженного давления, проходящие между первой кромкой 7 и второй кромкой 9. Каждая пара смежных, т.е. последовательно расположенных или соседних лопаток 5 ограничивает проточный канал 11. Каждый проточный канал 11 также ограничен частью боковой поверхности 3S ступицы 3 и частью внутренней поверхности покрывающего диска 13, который установлен соосно со ступицей 3 и присоединен к рабочим лопаткам 5, каждая из которых проходит от соответствующей корневой части, расположенной на боковой поверхности 3S ступицы 3, к соответствующей вершинной части лопатки, расположенной на покрывающем диске 13.

Во время работы рабочая текучая среда, проходящая через рабочее колесо, протекает через проточные каналы 11 от входа соответствующего канала к его выходу. Если рабочее колесо 1 представляет собой рабочее колесо центробежной машины, например, рабочее колесо центробежного насоса или рабочее колесо центробежного компрессора, первая кромка 7 рабочей лопатки является передней кромкой, а вторая кромка 9 лопатки является задней кромкой. Текущая среда, проходящая через рабочее колесо 1, протекает по каждому проточному каналу 11 от входа, расположенного между первыми или передними кромками 7 соседних рабочих лопаток 5, к выходу, расположенному между вторыми или задними кромками 9 указанных соседних лопаток 5.

В центростремительной машине поток текучей среды изменяет направление движения на обратное, протекая от вторых кромок 9 к первым кромкам 7. В этом случае вторые кромки 9 станут передними кромками, а первые кромки 7 станут задними кромками рабочих лопаток 5. Каждый проточный канал 11 имеет вход, ограниченный вторыми, передними кромками 9, и выход, ограниченный первыми, задними кромками 7.

Как показано на Фиг. 1-5, в примерном варианте выполнения каждая рабочая лопатка 5 проходит от входа проточного канала, где расположены передние кромки 7, к выходу проточного канала, где расположены задние кромки 9. Однако, как описано далее в отношении дополнительных примерных вариантов выполнения, колесо 1 может содержать несколько наборов рабочих лопаток, например, два таких набора, при этом лопатки одного из них проходят от входов проточных каналов к промежуточной части рабочего колеса, а рабочие лопатки из другого набора проходят от промежуточной части рабочего колеса к выходам проточных каналов.

Как лучше всего показано на Фиг. 4 и 5, согласно некоторым вариантам выполнения ступица 3 имеет переднюю дисковую часть 3Х и заднюю дисковую часть 3Y, а также промежуточную часть в виде ступицы, расположенную между передней дисковой частью 3Х и задней дисковой частью 3Y. Лопатки 5 расположены между передней дисковой частью 3Х и задней дисковой частью 3Y. Промежуточная часть в виде ступицы имеет минимальный радиальный размер Rmin. Таким образом, обеспечена возможность расположения проточных каналов 11 на различном радиальном расстоянии от оси А-А вращения колеса 1. Наименьшее радиальное расстояние каждого канала 11 находится в пределах промежуточной части в виде ступицы. Начиная от наименьшего радиального расстояния, каждый проточный канал проходит в радиальном направлении наружу к первым кромкам 7 и вторым кромкам 9 соответствующих лопаток 5, которые ограничивают канал 11.

И передняя дисковая часть 3Х, и задняя дисковая часть 3Y имеют радиальные размеры, превышающие минимальный радиальный размер Rmin ступицы 3. В примерном варианте выполнения, показанном на Фиг. 1-5, задняя дисковая часть 3Y имеет радиальный размер RMAX, который больше, чем радиальный размер RMED передней дисковой части 3Х.

Таким образом, каждый проточный канал 11 проходит в радиальном направлении внутрь от входа у передних кромок 7 к самой внутренней в радиальном направлении ее части, расположенной в части, где ступица 3 имеет минимальный радиальный размер Rmin, и от наиболее внутренней в радиальном направлении части к выходу у задних кромок 9.

Радиальный размер RMED может быть по существу равен радиальному размеру покрывающего диска 13 на входе в рабочее колесо (см., в частности, Фиг. 4). Таким образом, первые кромки 7 рабочих лопаток могут быть расположены по существу на цилиндрической поверхности, соосной со ступицей 3, т.е. соосно с осью А-А вращения рабочего колеса 1. Первые кромки 7 рабочих лопаток могут проходить по существу параллельно оси А-А вращения, или их проекция на меридиональную плоскость будет параллельна оси А-А вращения, при этом меридиональная плоскость содержит ось А-А вращения.

Подобным образом, вторые кромки 9 рабочих лопаток, или задние кромки 9, могут быть расположены на по существу цилиндрической поверхности, соосной со ступицей 3, т.е. с осью А-А вращения колеса 1. Вторые кромки 9 рабочих лопаток могут проходить по существу параллельно оси А-А вращения, или ее проекция на меридиональную плоскость может быть по существу параллельна оси А-А вращения, как показано на Фиг. 4 и 5.

Согласно изображенному примерному варианту выполнения первые кромки 7 и вторые кромки 9 рабочих лопаток являются прямолинейными. Это, однако, не обязательно. Первые кромки 7 или вторые кромки 9, или и первые кромки 7, и вторые кромки 9 могут иметь криволинейную форму. В этом случае проекция первых или вторых кромок на меридиональную плоскость не будет прямой линией. Указанное выше направление проекции кромки лопатки относительно оси А-А вращения может проходить по прямой линии, соединяющей крайние точки криволинейной проекции кромки рабочей лопатки на меридиональной плоскости, при этом крайние точки соответствуют точкам на корневой части лопатки и на вершинной части лопатки.

На входе каждого проточного канала может быть ограничена соответствующая входная поверхность. В примерном варианте выполнения, показанном на Фиг. 1-5, поскольку вход в каждый проточный канал ограничен соответствующей парой соседних первых кромок 7 лопаток 5, каждая входная поверхность является геометрической поверхностью, проходящей между указанной парой соседних первых кромок 7. Если первые кромки 7 являются прямолинейными, входная поверхность является плоской. На Фиг. 2 показан геометрический вектор, обозначенный как Vi, при этом он является ортогональным к указанной поверхности входа и направлен наружу относительно проточного канала 11. В этом варианте выполнения вектор Vi проходит в радиальном направлении, т.е. имеет только радиальную составляющую, ортогональную к оси А-А вращения рабочего колеса 1 и проходящую наружу в радиальном направлении. Вектор Vi будет обозначен далее как вектор поверхности входа.

Подобным образом, на противоположных концах проточных каналов 11 выходная поверхность может представлять собой геометрическую поверхность, проходящую между двумя соседними вторыми кромками 9, ограничивающими соответствующий выход из проточного канала. Если вторые края 9 являются прямолинейными, выходная поверхность может быть плоской. Может быть определен вектор, ортогональный к выходной поверхности и направленный наружу относительно проточного канала 11. Такой вектор схематично показан на Фиг. 2 и обозначен как V0. Вектор V0 проходит в радиальном направлении, т.е. имеет только радиальную составляющую, ортогональную к оси А-А вращения рабочего колеса 1 и направленную наружу в радиальном направлении. Вектор V0 будет обозначен далее как вектор поверхности выхода.

Если первые кромки 7 и/или вторые кромки 9 не являются прямолинейными, входная поверхность и/или выходная поверхность являются скорее криволинейными, чем плоскими. В каждой точке такой криволинейной входной или выходной поверхности может быть определена касательная плоскость. Геометрический вектор, ориентированный наружу от проточного канала 11 и ортогональный к касательной плоскости, может быть определен для каждой точки криволинейной входной и/или выходной поверхности. Вектор Vi входной поверхности и вектор V0 выходной поверхности в этом случае направлены наружу (т.е. они направлены наружу относительно соответствующих проточных каналов 11) ортогонально к плоскости, касательной к средней точке входной поверхности и выходной поверхности, соответственно. Эти векторы входной и выходной поверхностей также содержат направленную наружу радиальную составляющую, ортогональную к оси А-А вращения рабочего колеса 1.

Как видно на разрезе, показанном на Фиг. 4 и 5, в предложенном колесе 1 ступица 3 проходит в радиальном направлении относительно передней дисковой части 3Х и задней дисковой части 3Y, обеспечивая более надежную опору для рабочих лопаток 5. Таким образом, обеспечивается более жесткая конструкция колеса 1. В отличие от известных конструкций центробежных компрессоров, передние кромки 7 смещены в радиальном наружном направлении относительно положения минимального радиального размера ступицы 3. Рабочие лопатки 5 при этом проходят вдоль части рабочего колеса, проходящей от границ минимального радиального размера ступицы ко входу рабочего колеса. Корневые части рабочих лопаток проходят наружу в радиальном направлении от границы минимального радиального размера ступицы 3 (Rmin) вдоль передней дисковой части ЗХ.

В примерном варианте выполнения, показанном на Фиг. 1-5, рабочие лопатки 5 проходят в радиальном направлении ко входу рабочего колеса так, что первые кромки 7 расположены на цилиндрической поверхности, расположенной соосно ступице 3.

Когда несколько колес 1 собраны с образованием ротора, благодаря большей жесткости его конструкции достигается улучшенная динамика ротора. Согласно расчетам может быть достигнуто увеличение около 140-150% первых и вторых естественных частот по сравнению с частотами известных роторов. Еще большее увеличение около 170-180% может быть достигнуто для третьей естественной частоты по сравнению с известными рабочими колесами.

В соответствии с другими вариантами выполнения радиальный размер передней дисковой части 3Х ступицы 3 и протяженность рабочих лопаток 5 вдоль передней дисковой части 3Х могут быть меньше тех, что показаны на Фиг. 1-5, на которых первые кромки 7 прилегают к цилиндрической поверхности, соосной с осью А-А вращения рабочего колеса 1. Например, Фиг. 5А изображает видоизмененный вариант выполнения рабочего колеса 1 согласно представленному изобретению, при этом одинаковыми номерами обозначены одинаковые или эквивалентные части и детали, уже описанные в отношении Фиг. 1-5. Передняя дисковая часть 3Х ступицы 3 рабочего колеса 1 на Фиг. 5А имеет радиальный размер RMED, который не превышает минимальный внутренний радиальный размер RS покрывающего диска 13.

В этом варианте выполнения первые кромки 7 рабочих лопаток или их проекции на меридиональную плоскость наклонены относительно осевого направления, т.е. относительно оси А-А вращения рабочего колеса 1. Первые кромки 7 лежат на конической поверхности, соосной с осью А-А вращения рабочего колеса 1. Угол, образованный проекцией кромки 7 лопатки на меридиональную плоскость относительно осевого направления, обозначен как α на Фиг. 5А. Угол α соответствует половине угла у вершины конической поверхности, где расположены кромки 7 первых лопаток. В некоторых вариантах выполнения угол α может быть больше 0° и меньше примерно 60°, например, от примерно 0° до примерно 50°, предпочтительно от примерно 0° до примерно 45° или более предпочтительно от 0° до примерно 30°. В варианте выполнения, показанном на Фиг. 5А, угол α равен примерно 30°.

Даже несмотря на то, что и менее эффективное улучшение естественных частот рабочего колеса и ротора, образованного такими рабочими колесами, соединенными друг с другом, может быть в данном случае ожидаемо, обеспечена возможность их более простого изготовления, как будет более подробно описано далее.

Как показано на Фиг. 5А, в данном примерном варианте выполнения направленный наружу вектор Vi поверхности входа содержит первую радиальную составляющую Vi1 и вторую аксиальную составляющую Vi2. Радиальная составляющая Vi1 направлена наружу относительно проточного канала 11 и ортогональна оси А-А вращения рабочего колеса 1. Вектор V0 поверхности выхода содержит только радиальную составляющую в этом варианте выполнения.

В других вариантах выполнения вторые кромки 9 могут быть расположены на конической поверхности, подобно первым кромкам 7, образующим угол с осью А-А вращения рабочего колеса 1, который может иметь такую же величину, которая указана выше для угла а. В этом случае вектор V0 поверхности выхода будет иметь радиальные, направленные наружу векторную и аксиальную составляющие.

Также в варианте выполнения, показанном на Фиг. 5А, подобно варианту выполнения на Фиг. 1-5, и в отличие от известных рабочих колес, колесо 1 имеет переднюю дисковую часть 3Х, имеющую радиальный размер RMED, который больше минимального радиального размера Rmin ступицы 3, расположенной между передней дисковой частью 3Х и задней дисковой частью 3Y ступицы 3. Более того, первые кромки 7 рабочих лопаток расположены между передней дисковой частью 3Х ступицы 3 и диском 13, на некотором радиальном расстоянии от оси А-А вращения так, что первая часть каждого проточного канала 11 проходит внутрь в радиальном направлении от соответствующих первых кромок 7 к оси А-А. Вторые кромки 9 расположены, как и в современных рабочих колесах, между диском 13 и задней частью 3Y ступицы 3 так, что проходящая в радиальном направлении часть каждого канала 11 расположена между границей минимального радиального размера ступицы 3 и вторыми кромками 9.

Таким образом, каждый проточный канал 11 имеет расположенные напротив друг друга концевые части, как на входе, так и на выходе, которые проходят в радиальном направлении от оси А-А вращения в направлении первых кромок 7 и вторых кромок 9, соответственно.

В случае центробежного рабочего колеса текучая среда протекает через каждый проточный канал 11 от входа у первых кромок 7 к выходу у вторых кромок 9, входя в каналы 11 с направлением потока, которое имеет направленную внутрь в радиальном направлении составляющую скорости, и выходя из каналов 11 в радиальном направлении.

В соответствии с другими вариантами выполнения задние кромки 9 могут быть наклонены в осевом направлении, определенном осью А-А вращения, как в радиально-аксиальных компрессорах так называемого смешанного типа.

В центростремительной машине, такой как центростремительный расширитель или центростремительная турбина, поток текучей среды направляют в обратном направлении, при этом текучая среда входит в проточные каналы 11 у вторых кромок 9 (в этом случае передних кромок) и выходит из каналов 11 у первых кромок 7 (в этом случае задних кромок). Таким образом, текучая среда протекает в наиболее низкую по потоку часть каналов 11 со скоростью, имеющей радиальную, направленную в наружном направлении составляющую скорости. Входная поверхность каждого канала 11 в этом случае ограничена соответствующими соседними вторыми кромками 9, при этом вектор входной поверхности представляет собой вектор V0, а выходная поверхность ограничена соответствующими первыми кромками 7, и вектором выходной поверхности является вектор Vi.

В вариантах выполнения, показанных на Фиг. 1-5А, рабочее колесо 1 содержит один набор рабочих лопаток 5, проходящих вдоль всего пути потока через колесо 1 от первых кромок 7 до вторых кромок 9. Могут быть предусмотрены промежуточные лопатки (не показаны), которые проходят в некоторых или во всех частях проточных каналов 11.

В других вариантах выполнения могут быть предусмотрены другие наборы рабочих лопаток, проходящих через колесо 1 только на части траектории потока. Фиг. 6-10 иллюстрируют рабочее колесо 1 для центробежной или центростремительной турбомашины, в котором первый набор рабочих лопаток 5А и второй набор рабочих лопаток 5В расположены между боковой поверхностью 3S ступицы 3 и покрывающим диском 13. В примерном варианте выполнения, показанном на Фиг. 6-10, первый набор рабочих лопаток 5А и второй набор рабочих лопаток 5В содержат одинаковое количество лопаток.

Диаметр RMED передней дисковой части 3Х меньше, чем минимальный внутренний диаметр покрывающего диска 13, но больше, чем минимальный диаметр Rmin ступицы 3. В других вариантах выполнения диаметр RMED может быть больше, чем минимальный внутренний диаметр покрывающего диска 13, как показано на Фиг. 1-5.

Каждая рабочая лопатка 5 из указанного первого набора проходит от первой кромки 7 у входа соответствующего проточного канала 11 (в случае центробежной турбомашины) к промежуточной второй кромке 9А, имеющей промежуточное положение вдоль проточного канала 11. Подобным образом, каждая рабочая лопатка 5В из указанного второго набора проходит от промежуточной кромки 7А в промежуточном положении вдоль проточного канала 11 до второй кромки 9 на выходе из канала 11.

Аналогично вариантам выполнения, показанным на Фиг. 1-5А, каждый проточный канал 11 имеет концевые части на входе и выходе рабочего колеса 1, в которых поток текучей среды имеет радиальную составляющую скорости. В случае центростремительной турбомашины вход каждого канала 11 расположен у соответствующих первых кромок 7 рабочих лопаток 5А, при этом каналы 11 имеют первую часть, ограниченную соседними лопатками 5А, в которой поток рабочей текучей среды имеет центростремительную составляющую скорости. На выходе, расположенном у вторых кромок 9 рабочих лопаток 5В, проточные каналы 11 имеют оконечную часть, ограниченную соседними рабочими лопатками 5В, в которой поток рабочей текучей среды имеет центробежную составляющую скорости.

Наоборот, в центростремительной турбомашине входы проточных каналов 11 расположены у вторых кромок 9 рабочих лопаток 5В, при этом каналы 11 имеют первую часть, ограниченную рабочими лопатками 5В, в которой поток рабочей текучей среды имеет центростремительную составляющую скорости. На выходе, расположенном у первых кромок 7 рабочих лопаток 5А, проточные каналы 11 имеют концевую часть, ограниченную рабочими лопатками 5А, в которой поток рабочей текучей среды имеет центробежную составляющую скорости.

В варианте выполнения, показанном на Фиг. 6-10, входная и выходная поверхности и соответствующие векторы - вектор V; поверхности входа и вектор V0 поверхности выхода, ортогональные к указанным поверхностям, могут быть определены так же, как описано выше для примера на Фиг. 2. Более конкретно, как показано на Фиг. 6 и 7, может быть определена плоская входная поверхность, образованная между двумя соседними первыми кромками 7. Вектор Vi геометрической входной поверхности, ортогональный к указанной поверхности и направленный наружу относительно проточного канала 11, также может быть определен для входа в каждый проточный канал. Поскольку в варианте выполнения, показанном на Фиг. 6-10, первые кромки 7 расположены на конической поверхности соосно с осью А-А вращения рабочего колеса 1, вектор Vi входной поверхности имеет радиальную составляющую Vi1 и аксиальную составляющую Vi2. Радиальная составляющая Vi1 направлена наружу в радиальном направлении относительно канала 11 и ортогональна оси А-А вращения колеса 1.

Аналогично, как показано на Фиг. 6 и 7, выходная поверхность, проходящая у противоположного конца проточных каналов 11, может быть определена как геометрическая поверхность, образованная между двумя соседними вторыми кромками 9, ограничивающими соответствующий выход проточного канала. Если вторые кромки 9 являются прямолинейными, выходная поверхность может быть плоской. Может быть определен вектор V0 выходной поверхности, ортогональный к указанной поверхности и направленный наружу относительно проточного канала 11, при этом в данном варианте выполнения он имеет только радиальную составляющую, направленную наружу и ортогональную к оси А-А вращения колеса 1.

Как указано выше, если входная и/или выходная поверхности не являются плоскими, вектор входной поверхности и вектор выходной поверхности могут быть определены по плоскости, касательной, соответственно, к входной поверхности и выходной поверхности, в их центральных точках.

Фиг. 11-15 изображают другой вариант выполнения рабочего колеса 1 согласно представленному изобретению. Одинаковыми номерами обозначены одинаковые или эквивалентные компоненты и части, обозначенные на Фиг. 1-10. В этом варианте выполнения радиальный размер RMED передней дисковой части 3Х такой же, как наружный радиальный размер покрывающего диска 13 на его переднем конце, при этом кромки 7 рабочих лопаток расположены на цилиндрической поверхности. В соответствии с другими вариантами выполнения (не показаны), радиус RMED может быть меньше, и кромки 7 рабочих лопаток могут быть расположены на конической поверхности, как показано на Фиг. 5А и 6-10.

Аналогично варианту выполнения, показанному на Фиг. 6-10, рабочее колесо 1, показанное на Фиг. 11-15, содержит два набора рабочих лопаток 5А, 5В. Однако, в отличие от вышеописанного варианта выполнения, указанные два набора рабочих лопаток имеют разное количество лопаток. Более конкретно, в рабочем колесе, показанном на Фиг. 11-15, первый набор лопаток 5А содержит меньше лопаток, чем второй набор лопаток 5В.

Также в варианте выполнения, показанном на Фиг. 11-15, входная и выходная поверхности могут быть определены у входа и выхода каждого проточного канала, соответственно, входная и выходная поверхности имеют соответствующие векторы - вектор входной поверхности и вектор выходной поверхности, ортогональные к указанным поверхностям, обращенные наружу относительно проточных каналов 11, так же, как и векторы Vi и V0, описанные в отношении Фиг. 1-10. Каждый из указанных векторов имеет составляющую, которая направлена в радиальном направлении, т.е. ортогонально к оси А-А вращения рабочего колеса 1 и наружу относительно проточного канала 11.

Турбомашина может содержать одно рабочее колесо 1. Однако описанная выше конструкция рабочего колеса является особенно преимущественной в случае использования в многоступенчатой турбомашине, в которой несколько рабочих колес 1 в сборе образуют ротор.

В соответствии с некоторыми вариантами выполнения рабочие колеса 1 могут быть посажены на вращающийся вал с обеспечением возможности их вращения.

В других вариантах выполнения рабочие колеса могут быть непосредственно прикреплены друг к другу с образованием комплекта. В некоторых вариантах выполнения вал отсутствует, и рабочие колеса сами образуют осевую опорную конструкцию.

Рабочие колеса могут быть составлены одно к другому и торсионно соединены друг с другом, например, путем пайки, сварки или пайки твердым припоем. В других вариантах выполнения рабочие колеса могут быть торсионно соединены с помощью механического соединения, такого как соединение Хирса.

Каждое рабочее колесо 1 может быть изготовлено, например, с помощью дополнительного способа изготовления. Ступица 3, рабочие лопатки 5, 5А, 5В и покрывающий диск 13, таким образом, могут быть изготовлены в виде монолитной детали путем последовательного напыления слоев металлического порошка. Каждый слой металлического порошка расплавляют с помощью источника энергии, такого как формирователь электронного пучка или источник лазерного излучения, в соответствии с контурами соответствующего сечения рабочего колеса. Последовательные слои частично расплавленного металлического порошка затвердевают с образованием монолитного рабочего колеса.

В соответствии с другими вариантами выполнения изготовление рабочего колеса 1 может быть выполнено путем литья или другим способом машинной обработки.

В некоторых вариантах выполнения ступица 3 и рабочие лопатки 5, 5А, 5В с одной стороны и покрывающий диск 13 с другой могут быть изготовлены отдельно и впоследствии собраны. Покрывающий диск 13 в этом случае должен быть установлен соосно на блоке, содержащем ступицу 3 и рабочие лопатки 5, 5А, 5В. Для этого необходимо, чтобы передняя дисковая часть 3Х ступицы 3 имела диаметр, размер которого меньше, чем минимальный внутренний диаметральный размер покрывающего диска 13, как показано в качестве примера на Фиг. 5А, 6-10. Покрывающий диск 13 затем присоединяют к рабочим лопаткам 5 вдоль их вершинных частей, например, путем пайки или сварки. Покрывающий диск 13, ступица 3 и блок лопаток 3, 5, 5А, 5В по отдельности могут быть изготовлены любым подходящим образом, например, в ходе дополнительного производства, путем литья или любым другим способом для удаления излишков материала.

Фиг. 16-18 изображают другой вариант выполнения рабочего колеса 1 согласно представленному изобретению. Рабочее колесо 1 содержит две части - 1А и 1В. На Фиг. 16-18 две части 1А, 1В изображены в разъединенном состоянии. Части 1А, 1В могут быть соединены, например, путем сварки, пайки, пайки твердым припоем или любым другим подходящим способом. В некоторых вариантах выполнения части 1А, 1В нескольких рабочих колес 1 составлены вместе и торсионно соединены друг с другом в осевом направлении с помощью центрального вала и переднего зубчатого зацепления, например, зубчатого зацепления Хирса, выполненного на поверхностях контакта составленных вместе частей 1А, 1В.

В собранном виде рабочее колесо 1, образованное двумя частями 1А, 1В рабочего колеса, по существу такое же, как рабочее колесо 1, показанное на Фиг. 11-15, и содержит ступицу 3 с передней дисковой частью 3Х и задней дисковой частью 3Y. Выполнено два набора рабочих лопаток 5А, 5В. Набор рабочих лопаток 5А выполнен на первой части 1А рабочего колеса, а набор рабочих лопаток 5В выполнен на второй части 1В рабочего колеса. В варианте выполнения, изображенном на Фиг. 16-18, первый набор рабочих лопаток 5А содержит половину от количества лопаток во втором наборе лопаток 5В. В других вариантах выполнения может быть предусмотрено одинаковое количество лопаток в обоих наборах лопаток 5А, 5В.

На Фиг. 17 вектор Vi входной поверхности и вектор V0 выходной поверхности имеют радиальное направление, ортогональное к оси А-А вращения и обращенное наружу относительно проточного канала 11.

Фиг. 19 изображает примерный вариант выполнения ротора 31, образованного набором из трех рабочих колес 1, соединенных друг с другом соосно с осью А-А вращения. Каждое рабочее колесо 1 выполнено в виде рабочего колеса, показанного на Фиг. 11-18. Следует понимать, что рабочие колеса 1 согласно вариантам выполнения на Фиг. 1-10 могут быть таким же образом собраны с образованием ротора 31.

Соседние рабочие колеса 1 соединены на границе, образованной обращенными друг к другу задней дисковой частью 3Y одного рабочего колеса и передней дисковой частью 3Х другого рабочего колеса. Большое поперечное сечение ротора на границе соседних рабочих колес обеспечивает большую жесткость ротора 31 по сравнению с известными роторами.

Ротор 31 может быть установлен с возможностью вращения в неподвижном кожухе 43 турбомашины 41, как схематичного показано на Фиг. 20. Неподвижный кожух 43 содержит диафрагмы 45, являющиеся неподвижными частями турбомашины 41. Диффузоры 47 и обратные каналы 49 образованы в диафрагмах 45 турбомашины 41. Диффузоры и обратные каналы, так же, как входные и выходные патрубки турбомашины 41, так же, как и другие ее составляющие, могут быть выполнены так же, как и механизмы известного уровня техники. Обратные каналы 49 содержат расположенные в них неподвижные лопатки. Как показано на Фиг. 20, каждая лопатка обратного канала имеет переднюю кромку 49L и заднюю кромку 49Т. Задние кромки 49Т лопаток обратного канала обращены к первым кромкам 7 лопаток последующего рабочего колеса 1 так, что входы проточных каналов колеса 1, расположенные ниже по потоку от обратного канала 49, обращены к задним кромкам 49Т лопаток обратного канала.

Несмотря на то, что в описанных выше вариантах выполнения каждое рабочее колесо 1 ротора 31 выполнено в виде единого элемента или состоит из двух или более элементов, собранных вместе, в других вариантах выполнения ротор 31 может содержать несколько частей, каждая из которых может частично являться частью первого рабочего колеса и частично являться частью второго рабочего колеса, при этом первое и второе рабочие колеса расположены друг за другом в направлении потока текучей среды, протекающей через ротор 31. Фиг. 21 изображает такую конструкцию, в которой части ротора показаны отделенными друг от друга, т.е. до сборки ротора 31.

В примерном варианте выполнения, показанном на Фиг. 21, ротор 31 содержит три рабочих колеса 1. Однако следует понимать, что может быть выполнено другое количество рабочих колес 1. Ротор 31 образован четырьмя частями, обозначенными как 51, 53, 55, 57. Две промежуточные части 53, 55 по существу подобны друг другу.

Первая часть 51 ротора по существу выполнена в виде части 1А рабочего колеса, показанной на Фиг. 16-18. Последняя часть 57 ротора по существу выполнена в виде части 1В рабочего колеса, показанной на Фиг. 16-18. Каждая из двух промежуточных частей 53, 55 образована частью 1В рабочего колеса и частью 1А рабочего колеса, соответственно. Части 51, 53, 55, 57 ротора соединены друг с другом с образованием, таким образом, ротора 31. Такое соединение может быть выполнено, например, путем сварки. В других вариантах выполнения части 51, 53, 55, 57 могут быть составлены одна к другой и закреплены в осевом направлении с помощью центрального вала, не показанного на чертежах. Торсионное соединение между частями ротора может быть обеспечено с помощью переднего зубчатого зацепления, такого как зацепление Хирса или соединение Хирса.

Несмотря на то, что описанные варианты выполнения настоящего изобретения, представленные в данном документе, показаны на чертежах и полностью описаны выше с особенностями и подробностями в отношении нескольких примерных вариантов выполнения, для специалистов в данной области техники будет очевидно, что возможно выполнение многих модификаций, изменений и опущений без фактического отступления от новых идей, принципов и концепций, описанных в данном документе, и преимуществ настоящего изобретения, описанного в прилагаемой формуле изобретения. Таким образом, объем изобретения должен быть определен только как наиболее широкое толкование прилагаемой формулы изобретения, включающее все возможные модификации, изменения или опущения. Кроме того, порядок или последовательность этапов в любом процессе или способе могут быть изменены или указанные этапы могут быть перегруппированы в соответствии с альтернативными вариантами выполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2019 |

|

RU2793173C2 |

| Изготовление рабочего колеса турбомашины путем сборки трубчатых компонентов | 2015 |

|

RU2719193C2 |

| Рабочее колесо для центробежных компрессоров, устойчивое к жидкости | 2014 |

|

RU2680018C2 |

| ДВУХПОТОЧНОЕ РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 2006 |

|

RU2307253C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2009 |

|

RU2488001C2 |

| ОХЛАЖДЕНИЕ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2013 |

|

RU2620620C2 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565091C1 |

| Рабочее колесо четвёртой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630919C1 |

| Рабочее колесо первой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630918C1 |

| Рабочее колесо второй ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2636998C1 |

Группа изобретений относится к турбомашинам. Рабочее колесо (1) турбомашины содержит ступицу (3), имеющую ось (А-А) вращения, покрывающий диск (13), лопатки (5; 5А, 5В), расположенные между ступицей (3) и покрывающим диском (13), и проточные каналы (11). Каждый канал (11) ограничен ступицей (3), покрывающим диском (13) и соседними рабочими лопатками (5; 5А, 5В) и имеет вход и выход. Каждый проточный канал (11) проходит внутрь в радиальном направлении от его входа в направлении наиболее внутренней в радиальном направлении части указанного канала и от указанной наиболее внутренней в радиальном направлении части к выходу указанного канала. Изобретения направлены на снижение амплитуд колебаний при приближении к критической скорости и увеличение жесткости ротора. 4 н. и 13 з.п. ф-лы, 21 ил.

1. Рабочее колесо (1) турбомашины, имеющее ось (А-А) вращения и содержащее:

ступицу (3),

покрывающий диск (13),

рабочие лопатки (5; 5А, 5В), расположенные между ступицей (3) и покрывающим диском (13), и

проточные каналы (11), каждый из которых образован между ступицей (3), покрывающим диском (13) и соседними рабочими лопатками (5; 5А, 5В), причем каждый проточный канал (11) имеет вход, расположенный между соответствующими первыми кромками (7) двух соседних рабочих лопаток (5; 5А, 5В), и выход, расположенный между соответствующими вторыми кромками (9) двух соседних рабочих лопаток (5; 5А, 5В), причем входная поверхность ограничена первыми кромками (7), а выходная поверхность ограничена вторыми кромками (9),

при этом вектор (Vi) входной поверхности, ортогональный к указанной входной поверхности и направленный наружу относительно проточного канала (11), имеет направленную наружу составляющую (Vi; Vi1), которая ортогональна к оси (А-А) вращения, и вектор (V0) выходной поверхности, ортогональный к указанной выходной поверхности и направленный наружу относительно проточного канала (11), имеет направленную наружу составляющую (Vo; Vo1), которая ортогональна к оси (А-А) вращения.

2. Рабочее колесо (1) по п. 1, в котором каждый проточный канал (11) выполнен и расположен так, что поток текучей среды на входе в указанный канал имеет направленную радиально внутрь составляющую скорости, а на выходе из указанного канала поток текучей среды имеет направленную радиально наружу составляющую скорости.

3. Рабочее колесо (1) по п. 1 или 2, в котором ступица (3) содержит переднюю дисковую часть (3Х), заднюю дисковую часть (3Y) и промежуточную часть в виде ступицы, проходящую между указанными дисковыми частями, при этом указанная промежуточная часть в виде ступицы имеет минимальный радиальный размер (Rmin), который меньше радиального размера передней дисковой части (3Х) и задней дисковой части (3Y), причем рабочие лопатки (5; 5А, 5В) расположены между передней дисковой частью (3Х) и задней дисковой частью (3Y).

4. Рабочее колесо (1) по одному или более из пп. 1-3, в котором каждый проточный канал (11) проходит за пределами указанной промежуточной части в виде ступицы между передней дисковой частью (3Х) и покрывающим диском (13).

5. Рабочее колесо (1) по п. 3 или 4, в котором каждый проточный канал (11) проходит за пределами указанной промежуточной части в виде ступицы между задней дисковой частью (3Y) и покрывающим диском (13).

6. Рабочее колесо (1) по любому из пп. 3, 4 и 5, в котором покрывающий диск (13) имеет часть с минимальным радиальным размером (RS), причем радиальный размер (RMED) по меньшей мере одной из задней дисковой части (3Y) и передней дисковой части (3Х) не превышает минимальный радиальный размер (RS) покрывающего диска (13).

7. Рабочее колесо (1) по одному или более из пп. 1-6, в котором первые кромки (7) рабочих лопаток на входах в указанные проточные каналы ориентированы так, что их проекции на меридиональную плоскость указанного рабочего колеса образуют с направлением оси (А-А) вращения угол от примерно 0° до примерно 60°, предпочтительно от примерно 0° до примерно 45°, и более предпочтительно от примерно 0° до примерно 30°, и вторые кромки (9) рабочих лопаток на выходах из указанных проточных каналов ориентированы так, что их проекции на меридиональную плоскость образуют с направлением оси (А-А) вращения угол от примерно 0° до примерно 60°, предпочтительно от примерно 0° до примерно 45°, и более предпочтительно от примерно 0° до примерно 30°.

8. Рабочее колесо (1) по одному или более из пп. 1-7, в котором рабочие лопатки (5) проходят от входов в указанные проточные каналы к их выходам.

9. Рабочее колесо (1) по одному или более из пп. 1-7, в котором каждая лопатка из первого набора рабочих лопаток (5А) проходит от соответствующей первой кромки (7) на входе в проточный канал к соответствующей промежуточной второй кромке (9А), расположенной в промежуточном месте вдоль указанного проточного канала (11), а каждая лопатка из второго набора рабочих лопаток (5В) проходит от соответствующей промежуточной первой кромки (7А) вдоль указанного проточного канала ко второй кромке (9) на выходе из указанного проточного канала.

10. Рабочее колесо (1) по одному или более из пп. 1-9, содержащее первую часть (1А) и вторую часть (1В), присоединенные друг к другу в осевом направлении с возможностью передачи крутящего момента, причем в одной из указанных частей, первой (1А) или второй (1В), выполнены указанные входы проточных каналов, а в другой из указанных частей, второй (1В) или первой (1А), выполнены указанные выходы проточных каналов.

11. Турбомашина (41), содержащая кожух (43) и по меньшей мере первое рабочее колесо (1) по одному или более из пп. 1-10, установленное с возможностью вращения в кожухе (43).

12. Турбомашина (41) по п. 11, содержащая по меньшей мере второе рабочее колесо (1) по любому из пп. 1-10, установленное с возможностью вращения в кожухе (43) и размещенное последовательно с первым рабочим колесом (1).

13. Турбомашина (41) по п. 12, в которой между первым рабочим колесом (1) и вторым рабочим колесом (1) расположены диффузор (47) и обратный канал (49), причем обратный канал (49) содержит неподвижные лопатки, каждая из которых имеет переднюю кромку (49L) и заднюю кромку (49Т), при этом входы проточных каналов второго рабочего колеса (1) обращены к задним кромкам (49Т) указанных лопаток обратного канала.

14. Турбомашина (41) по п. 12 или 13, в которой первое рабочее колесо и второе рабочее колесо образованы последовательно расположенными частями (51, 53, 55, 57), при этом по меньшей мере одна из указанных частей рабочего колеса образует часть первого рабочего колеса и часть второго рабочего колеса.

15. Способ изготовления рабочего колеса (1) турбомашины по одному или более из пп. 1-10, в котором ступицу (3), рабочие лопатки (5; 5А, 5В) и покрывающий диск (13) изготавливают монолитными в ходе дополнительного процесса изготовления.

16. Способ изготовления рабочего колеса турбомашины по одному или более из пп. 1-10, включающий следующие этапы:

- изготовление ступицы (3) и рабочих лопаток (5; 5А, 5В) в виде единой детали, причем каждая рабочая лопатка (5; 5А, 5В) проходит от своей корневой части на ступице (3) к своей вершинной части,

- размещение отдельно изготовленного покрывающего диска (13) вокруг рабочих лопаток (5; 5А, 5В) по существу соосно со ступицей (3),

- присоединение покрывающего диска (13) к вершинным частям рабочих лопаток.

17. Способ п. 16, в котором ступицу (3) и рабочие лопатки (5; 5А, 5В) изготавливают путем фрезерования материала в виде единой заготовки.

| US 5105616 A1, 21.04.1992 | |||

| WO 2009138445 A1, 19.11.2009 | |||

| Многоступенчатый центробежный компрессор | 1987 |

|

SU1523737A1 |

| RU 2014102383 A, 27.07.2015. | |||

Авторы

Даты

2019-10-09—Публикация

2016-09-14—Подача