Область техники, к которой относится изобретение

Настоящее изобретение относится к обнаружению твердых частиц в системе выпуска отработавших газов.

Уровень техники / краткое описание изобретения

В системах контроля токсичности выбросов двигателя могут использоваться различные датчики отработавших газов. Одним примером такого датчика может служить датчик твердых частиц, предоставляющий информацию о массе и/или концентрации твердых частиц в отработавших газах. В одном примере датчик твердых частиц может выполнять свою функцию путем накопления твердых частиц в течение некоторого времени и предоставления информации об интенсивности накопления в качестве меры содержания твердых частиц в отработавших газах.

На точность датчиков твердых частиц может влиять неравномерность осаждения сажи на датчике вследствие асимметрии распределения потока по поверхности датчика. Кроме того, датчики твердых частиц могут быть чувствительны к загрязнению, возникающему в результате попадания на них капелек воды и/или более крупных частиц, присутствующих в отработавших газах. Такое загрязнение может приводить к погрешностям в выходных данных датчика. Кроме того, при существенной величине потока отработавших газов через датчик твердых частиц может не давать необходимого результата восстановление (регенерация) датчика.

Авторы настоящего изобретения обратили внимание на указанные недостатки и нашли подход к их устранению, по меньшей мере, частичному. В одном предлагаемом в качестве примера подходе предлагается узел датчика твердых частиц, предназначенный для обнаружения твердых частиц в выпускном канале отработавших газов двигателя. Этот узел датчика твердых частиц содержит: внешнюю ступенчатую трубку, имеющую первую полукруглую область и вторую полукруглую область, причем первая область длиннее, чем вторая область; внутреннюю ступенчатую трубку, соосную с внешней ступенчатой трубкой, имеющую третью полукруглую область и четвертую полукруглую область, причем третья область длиннее четвертой области; и пластину, содержащую чувствительный элемент, расположенную внутри внутренней ступенчатой трубки. Таким образом, путем соединения внешней ступенчатой трубки и внутренней ступенчатой трубки в узле датчика твердых частиц может формироваться ступенчатая конструкция (далее называемая уступом). Кроме того, на этом уступе могут создаваться впуски, предназначенные для направления отработавших газов в узел датчика твердых частиц. Например, впуски, размещенные по уступу, могут придавать отработавшим газам, текущим в выпускном канале, направление, противоположное направлению потока отработавших газов в выпускном канале. При этом для более крупных частиц, содержащихся в отработавших газах, столь значительное изменение направления движения может оказаться невозможным, и эти частицы не смогут попасть в узел датчика твердых частиц через уступ. Таким образом, уступ по существу служит для предотвращения попадания более крупных частиц из потока отработавших газов на чувствительный элемент, сформированный на пластине, размещенной внутри указанного узла, что снижает флуктуации на датчике, вызванные осаждением крупных частиц на чувствительный элемент.

Например, узел датчика твердых частиц в отработавших газах может быть размещен в выхлопной трубе ниже по потоку от фильтра твердых частиц. Узел датчика твердых частиц может содержать защитную трубку, в состав которой входит внешняя асимметричная трубка, состоящая из полукруглых областей неравной длины. Аналогично, внутренняя трубка может содержать асимметричные полукруглые области, полностью располагаемые внутри внешней трубки. При соединении трубок из-за разности длин асимметричных полукруглых областей во внешней трубке и во внутренней трубке на одной стороне узла датчика может образовываться ступенчатая конструкция (уступ). Этот уступ может содержать впуски, предназначенные для направления отработавшего газа в кольцеобразную область, образованную между внутренней ступенчатой трубкой и внешней ступенчатой трубкой. В результате для отработавших газов создается возможность входа в датчик твердых частиц через впуски в щели с изменением направления течения на обратное. Однако для более крупных частиц и капелек воды столь значительное изменение направления движения может оказаться невозможным, и они не смогут пройти через впуски на уступе. Таким образом, уступ может задерживать более крупные частицы и/или капельки воды, что снижает погрешности датчика. Кроме того, благодаря непосредственному воздействию потока на поверхность электродов, сажа на чувствительные элементы, размещенные во внутренней трубке, может оседать более равномерно.

Указанным образом уступ, образующийся как результат асимметрии в конструкции защитной трубки, может предотвращать попадание более крупных частиц и/или капелек воды в узел датчика твердых частиц. Технический результат включения асимметричной защитной трубки и ступенчатой конструкции в конструкцию узла датчика твердых частиц состоит в том, что без добавления дополнительных компонентов и/или фильтров в узел датчика твердых частиц размещенный внутри него чувствительный элемент может быть лучше защищен от воздействия более крупных частиц и загрязнителей. В итоге функционирование чувствительного элемента может быть сделано более совершенным, а сам датчик - более надежным.

Следует понимать, что вышеприведенное краткое описание служит лишь для представления в упрощенной форме некоторых концепций, которые далее будут раскрыты подробно. Это описание не предназначено для определения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого определяется только формулой изобретения, следующей за подробным раскрытием. Кроме того, заявленный предмет изобретения не ограничен реализациями, которые лишь устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

Краткое описание чертежей

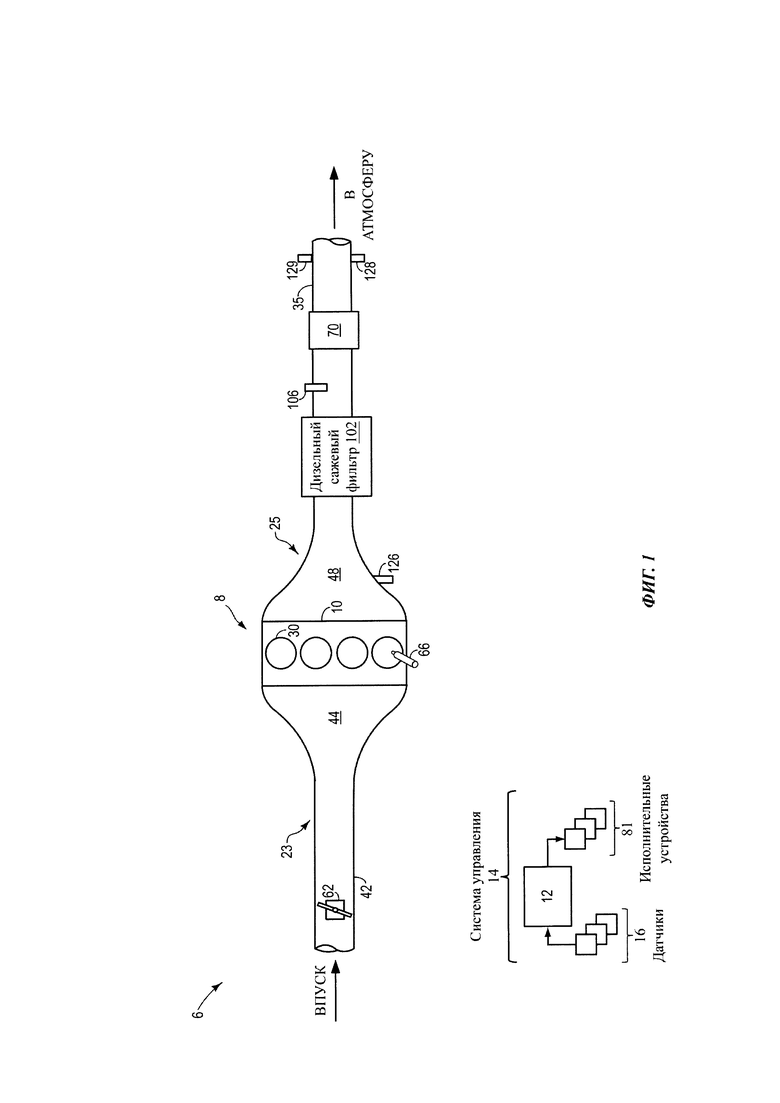

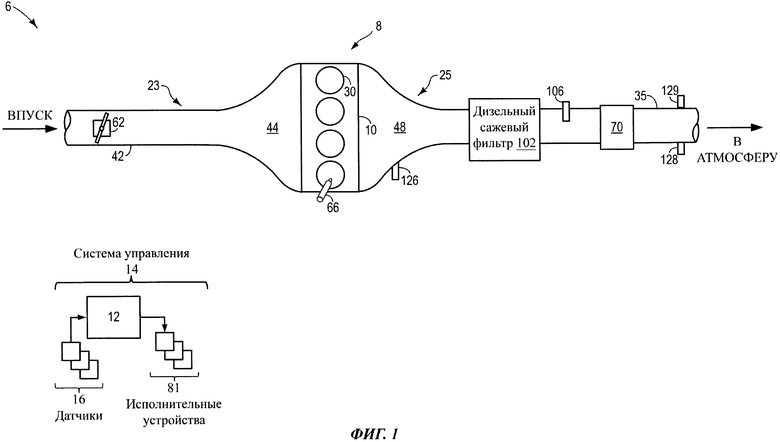

Фиг. 1 представляет схему двигателя и относящегося к нему узла датчика твердых частиц, располагаемого в потоке отработавших газов.

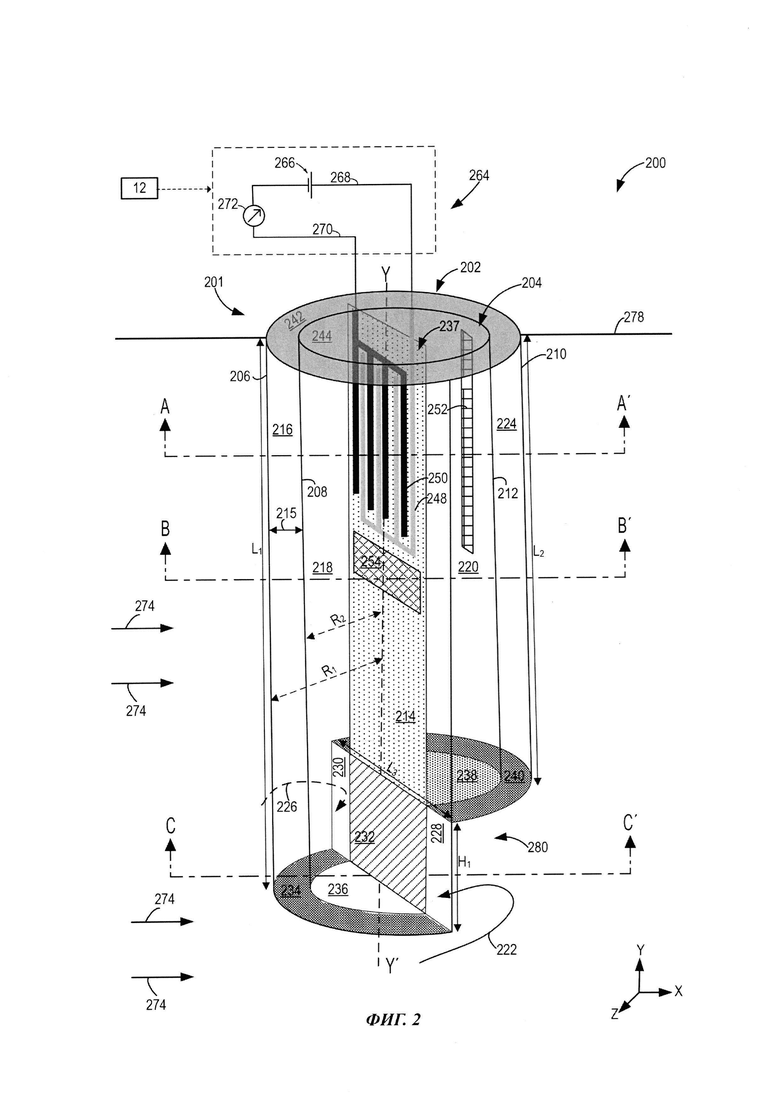

Фиг. 2 представляет схему узла датчика твердых частиц, содержащего внешнюю ступенчатую трубку, внутреннюю ступенчатую трубку и пластину, содержащую чувствительный элемент.

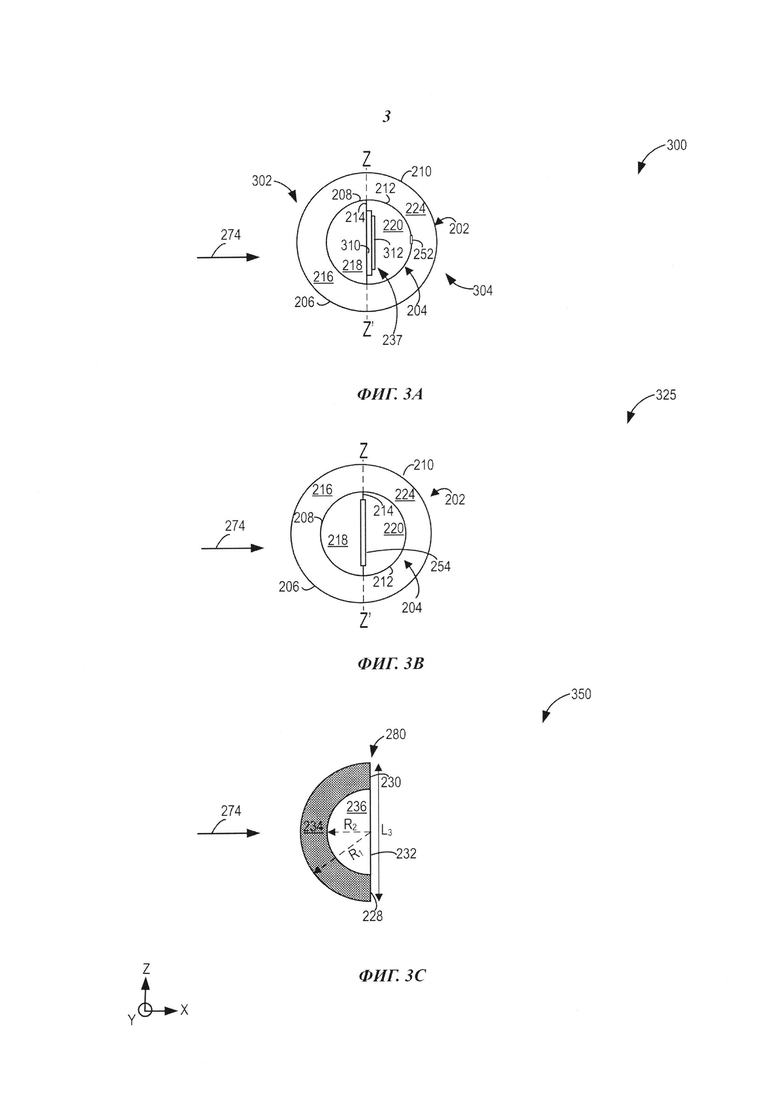

Фиг. 3А-3С представляют поперечные сечения внешней и внутренней трубок, пластины и уступа, созданного в узле датчика твердых частиц, тремя разными плоскостями.

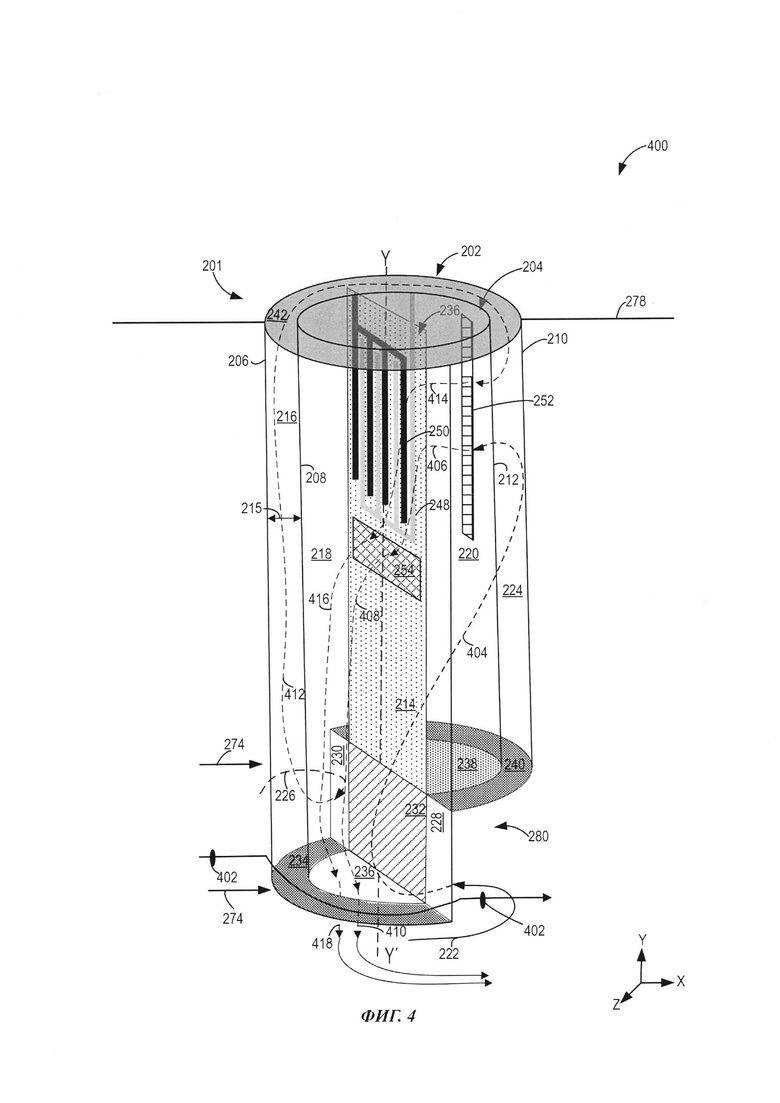

Фиг. 4 представляет схему узла датчика твердых частиц, на которой показан поток отработавших газов, входящий в узел датчика твердых частиц через уступ.

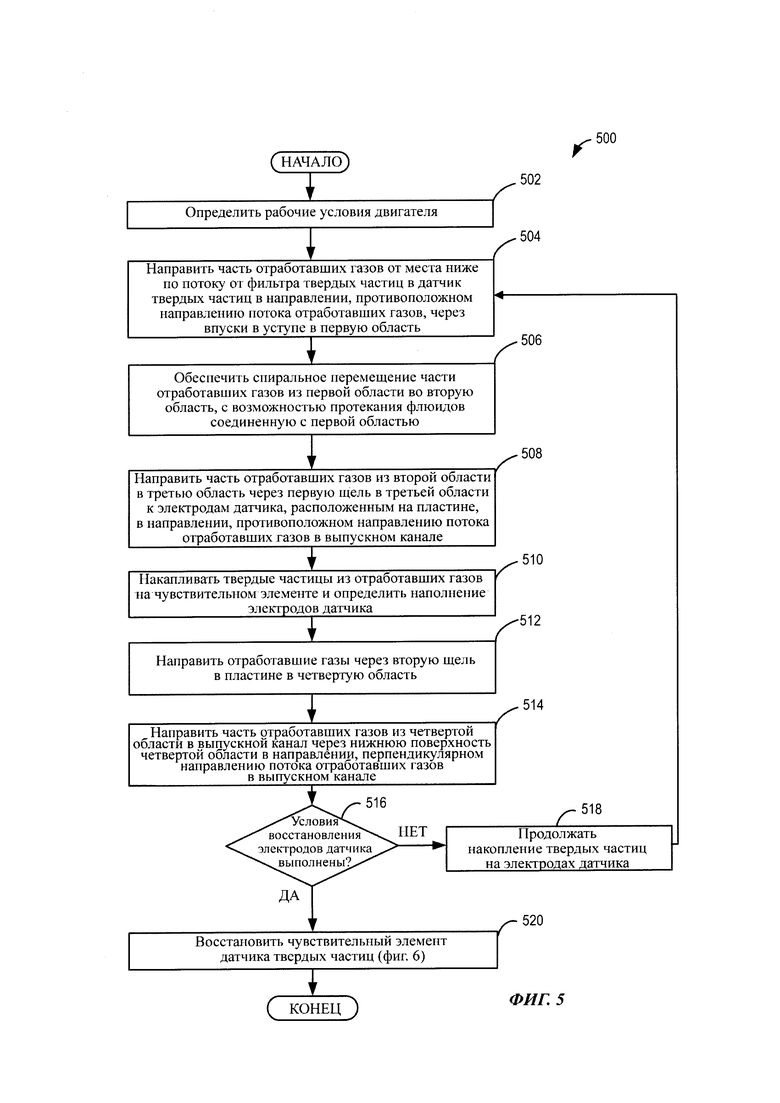

Фиг. 5 представляет блок-схему, изображающую пример способа накопления твердых частиц из потока отработавших газов на чувствительном элементе, сформированном на пластине и размещенном внутри внутренней трубки узла датчика твердых частиц.

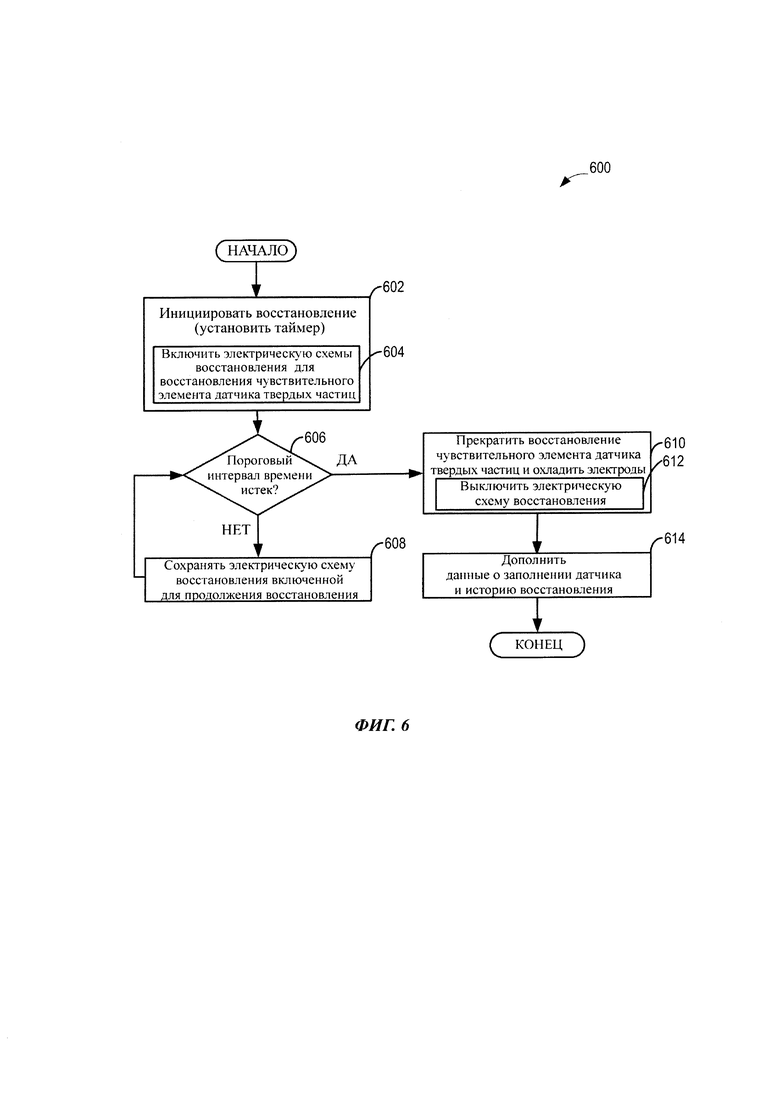

Фиг. 6 представляет блок-схему, изображающую пример способа восстановления электродов в узле датчика твердых частиц.

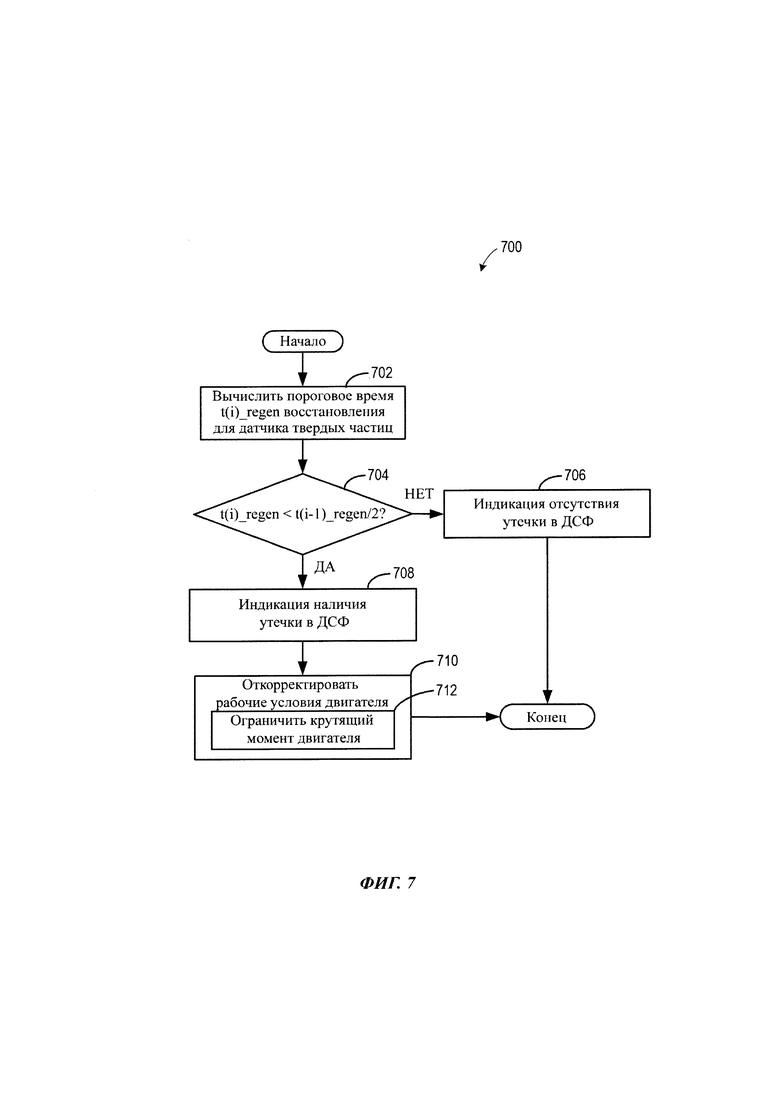

Фиг. 7 представляет блок-схему, изображающую пример способа диагностики утечек в фильтре твердых частиц, расположенном выше по потоку от узла датчика твердых частиц.

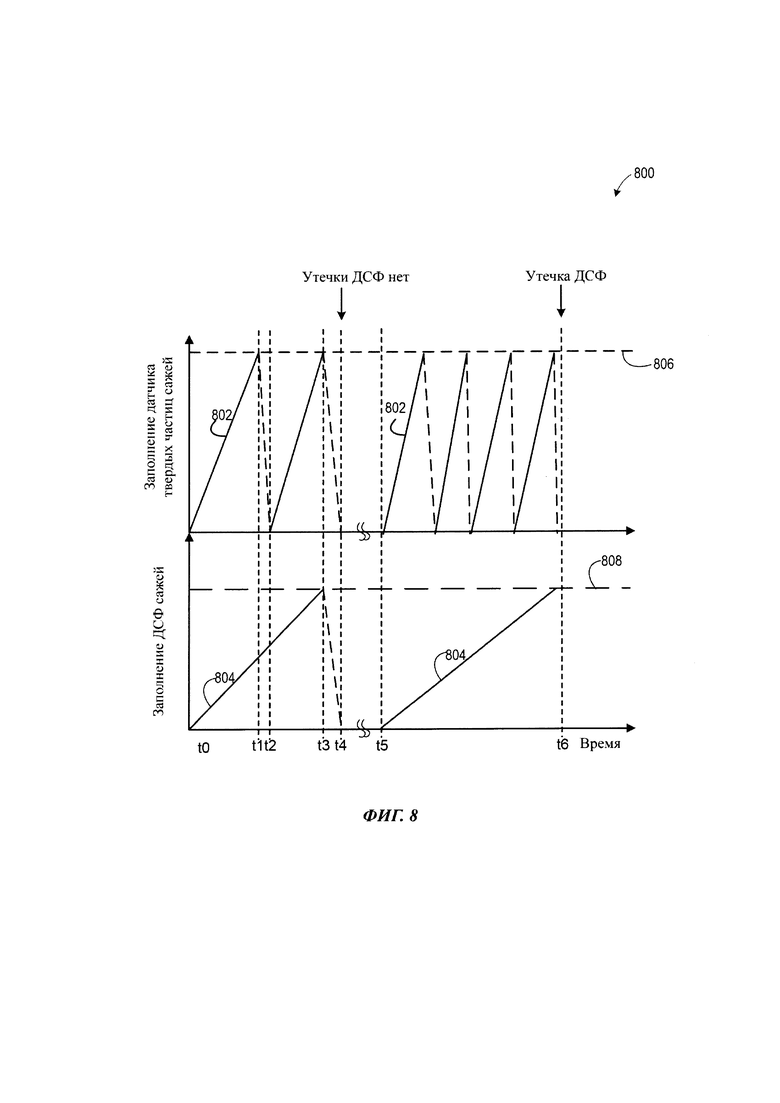

Фиг. 8 представляет пример взаимосвязи между содержанием сажи в узле датчика твердых частиц и содержанием сажи в фильтре твердых частиц, расположенном выше по потоку от узла датчика твердых частиц.

Раскрытие изобретения

Нижеследующее раскрытие относится к системам и способам для определения твердых частиц в потоке отработавших газов в системе двигателя, например, в системе двигателя, показанной на фиг. 1. Узел датчика твердых частиц может размещаться в выпускном канале этой системы двигателя. Узел датчика твердых частиц может содержать внешнюю ступенчатую трубку, внутреннюю ступенчатую трубку, размещенную внутри внешней трубки, и пластину, содержащую чувствительные элементы, размещенную внутри указанного узла, как показано на фиг. 2. Таким образом, внешняя и внутренняя трубки могут содержать уступ, образованный вследствие асимметрии, присущей внешней и внутренней трубкам. Например, как внешняя трубка, так и внутренняя трубка могут содержать две полукруглые области неравной длины. Уступ может образоваться из-за разницы длин этих областей при соединении полукруглых областей во внешней трубке и во внутренней трубке. На фиг. 3А-3С показаны поперечные сечения внутренней и внешней трубок. Через впуски, выполненные в уступе, можно направить поток отработавших газов, текущих в выпускном канале, в узел датчика твердых частиц к чувствительным элементам, расположенным внутри указанного узла, в направлении, противоположном направлению потока отработавших газов в выпускном канале, как показано на фиг. 4. Для реализации алгоритма измерения с накоплением частиц из отработавших газов на чувствительных элементах, например, алгоритма, показанного на фиг. 5, может быть соответственно сконфигурирован контроллер. Этот контроллер также может время от времени очищать узел датчика твердых частиц (фиг. 6) с целью обеспечения непрерывного контроля за содержанием твердых частиц. Кроме того, этот контроллер может быть выполнен с возможностью выполнения операции восстановления сажевого фильтра отработавших газов (дизельного сажевого фильтра, ДСФ) на основании времени между актами восстановления датчика твердых частиц, например, алгоритма, показанного на фиг. 7. Пример диагностики фильтра показан на фиг. 8. Таким образом может быть сделано более эффективным использование датчика твердых частиц для определения фильтрующих возможностей ДСФ (и, тем самым, для обнаружения утечек в ДСФ).

Фиг. 1 представляет схематичное изображение системы 6 транспортного средства. Система 6 транспортного средства содержит систему 8 двигателя. Система 8 двигателя может содержать двигатель 10, имеющий множество цилиндров 30. Двигатель 10 содержит впуск 23 двигателя и выпуск 25 двигателя. Впуск 23 двигателя содержит заслонку 62, по текучей среде соединенную с впускным коллектором 44 двигателя через впускной канал 42. Выпуск 25 двигателя содержит выпускной коллектор 48, ведущий в выпускной канал 35, направляющий отработавшие газы в атмосферу. Заслонка 62 может быть размещена во впускном канале 42 ниже по потоку от устройства наддува, например, турбонаддувного агрегата (не показан) и выше по потоку от охладителя воздуха наддува (не показан). Необязательный охладитель воздуха наддува может быть выполнен с возможностью снижения температуры впускного воздуха, сжатого устройством наддува.

Выпуск 25 двигателя может содержать одно или более устройств 70 снижения токсичности отработавших газов, которые могут устанавливаться непосредственно в выпускном канале. В число одного или более устройств снижения токсичности отработавших газов могут входить трехкомпонентный каталитический нейтрализатор, фильтр оксидов азота, выделяющихся при работе на обедненной горючей смеси, устройство селективного каталитического восстановления и т.д. В выпуске 25 двигателя также может содержаться дизельный сажевый фильтр (ДСФ) 102, временно отфильтровывающий твердые частицы из поступающих газов, расположенный выше по потоку от устройства 70 снижения токсичности отработавших газов. В показанном примере ДСФ 102 представляет собой систему удержания твердых частиц из отработавших газов дизельного двигателя. ДСФ 102 может иметь монолитную конструкцию, изготавливаемую, например, из кордиерита или карбида кремния, с множеством внутренних каналов, обеспечивающих фильтрацию твердых частиц из отработавших газов дизельного двигателя. После прохождения ДСФ 102 отработавший газ, очищенный от твердых частиц, может проверяться датчиком 106 твердых частиц, подвергаться дополнительной обработке в устройстве 70 снижения токсичности отработавших газов и выбрасываться в атмосферу через выпускной канал 35. В показанном примере датчик 106 твердых частиц представляет собой резистивный датчик, определяющий эффективность фильтрации в ДСФ 102 на основании изменения проводимости, измеряемой между электродами указанного датчика твердых частиц. Схема 200 датчика 106 твердых частиц показана на фиг. 2 и подробно описывается далее.

Система 6 транспортного средства может, кроме того, содержать систему 14 управления. Как показано, система 14 управления принимает информацию из множества датчиков 16 (различные примеры которых описываются в настоящем документе) и передает сигналы управления во множество исполнительных устройств 81 (различные примеры которых описываются в настоящем документе). Например, в число датчиков 16 могут входить датчик 126 интенсивности потока отработавших газов, выполненный с возможностью измерения интенсивности потока отработавших газов через выпускной канал 35, датчик отработавших газов (размещенный в выпускном коллекторе 48), датчик 128 температуры, датчик 129 давления (размещенный ниже по потоку от устройства 70 снижения токсичности отработавших газов) и датчик 106 твердых частиц. В различных местах системы 6 транспортного средства могут быть установлены и другие датчики, например, дополнительные датчики давления, температуры, отношения воздух/ топливо, интенсивности потока отработавших газов и состава. В число указанных исполнительных устройств могут входить, например, топливные инжекторы 66, заслонка 62, клапаны ДСФ, обеспечивающие восстановление фильтра (не показаны), ключи электрической схемы и т.д. Система 14 управления может содержать контроллер 12. Контроллер 12 может быть реализован с содержанием машиночитаемых команд, сохраненных в постоянной памяти. Контроллер 12 принимает сигналы из различных датчиков, показанных на фиг. 1, обрабатывает указанные сигналы и использует различные исполнительные устройства, показанные на фиг. 1, для корректировки функционирования двигателя на основании как принятых сигналов, так и команд, сохраненных в памяти контроллера. Например, при работе датчика твердых частиц на накопление частиц сажи контроллер передает в электрическую схему сигнал управления для приложения к электродам датчика в узле датчика твердых частиц напряжения, обеспечивающего захват заряженных частиц на поверхности электродов датчика. В качестве еще одного примера, при восстановлении датчика твердых частиц контроллер может передавать в схему восстановления сигнал управления, вызывающий замыкание в этой схеме ключа на пороговое время с целью приложения напряжения к нагревательным элементам, связанным с электродами указанного датчика, для разогрева электродов датчика. Указанным образом выполняется прогрев электродов датчика с целью выжигания частиц сажи, осевших на поверхности электродов датчика. Примеры соответствующих алгоритмов описываются в настоящем документе со ссылкой на фиг. 5-7.

На фиг. 2 представлено схематичное изображение 200 примерного варианта осуществления узла 201 датчика твердых частиц (например, датчика 106 твердых частиц на фиг. 1). Узел 201 датчика твердых частиц может быть выполнен с возможностью измерения массы и/или концентрации частиц вещества в отработавшем газе, и с этой целью может присоединяться к выпускному каналу 278 (например, к выпускному каналу 35, показанному на фиг. 1) выше по потоку или ниже по потоку от дизельного сажевого фильтра (ДСФ; например, ДСФ 102, показанного на фиг. 1).

На схематичном изображении 200 узел 201 датчика твердых частиц размещен внутри выпускного канала 278, содержащего отработавшие газы, перемещающиеся вдоль оси X от места, расположенного ниже по потоку от дизельного сажевого фильтра, к выхлопной трубе, как показано стрелками 274. Узел 201 датчика твердых частиц содержит внешнюю ступенчатую трубку 202 и внутреннюю ступенчатую трубку 204, размещенную внутри внешней трубки 202. Узел 201 датчика твердых частиц также содержит пластину 214 с чувствительным элементом 237, размещенную во внутренней трубке 204. Как внешняя трубка 202, так и внутренняя трубка 204 могут быть асимметричными трубками. Внешняя трубка 202 и внутренняя трубка 204 вместе образуют, например, асимметричную защитную трубку узла 201 датчика твердых частиц.

Внешней трубкой 202 может быть полая цилиндрическая трубка радиуса R1 закрепленная на верхнем крае выпускного канала 278 посредством втулки датчика (не показано). Внутренней трубкой 204 может быть полая цилиндрическая трубка радиуса R2, размещенная соосно внутри внешней трубки 202 и отделенная от внешней трубки 202 пространством/ зазором 215. В настоящем изобретении внутренняя трубка 204 меньше внешней трубки 202 (к примеру, R2<R1), а зазор 215 между внешней трубкой 202 и внутренней трубкой 204 равен разности радиусов указанных двух трубок (к примеру, R2-R1). Соответственно, внутренняя трубка 204 может прикрепляться к внешней трубке 202, например, винтами (не показано), расположенными по боковым поверхностям внешней трубки 202. Внешняя трубка 202 и внутренняя трубка 204 могут иметь общую центральную ось Y-Y’, перпендикулярную направлению потока отработавших газов (стрелка 274) внутри выпускного канала 278. Однако внутренняя трубка 204 и внешняя трубка 202 должны быть несимметричными.

Например, внешняя трубка 202 может содержать две полукруглые области неравной длины, образующие асимметричную ступенчатую внешнюю трубку. В настоящем изобретении внешняя трубка 202 содержит первую полукруглую область или сегмент 206 длиной L1, по текучей среде соединенный со второй полукруглой областью или сегментом 210 длиной L2, при этом L1 больше, чем L2. Первая область 206 и вторая область 210 содержат общую верхнюю поверхность 242. Разность (L1-L2) длин первой и второй областей создает асимметрию внешней трубки 202. Эта асимметрия внешней трубки 202 образует уступ 280. Соответственно, более длинная первая область 206 размещается ближе к фильтру твердых частиц, расположенному выше по потоку от узла 201 датчика твердых частиц, в направлении от выхлопной трубы. При этом вторая область 210 по текучей среде соединена с первой областью 206 и размещается ближе к выхлопной трубе и дальше от фильтра твердых частиц.

Аналогично, внутренняя трубка 204 может содержать две полукруглые области неравной длины, образующие асимметричную ступенчатую внутреннюю трубку 204. В настоящем изобретении внутренняя трубка 204 содержит первую полукруглую область или сегмент 208 длиной L1, соединенный со второй полукруглой областью или сегментом 212 длиной L2, при этом L1 больше, чем L2. В одном примере длина первой области 208 внутренней трубки 204 по существу равна длине первой области 206 внешней трубки 202. В еще одном примере длина первой области 208 внутренней трубки 204 может быть не равна длине первой области 206 внешней трубки 202. Далее, первая область 208 внутренней трубки 204 расположена внутри первой области 206 внешней трубки 202. Таким образом, первая область 208 внутренней трубки 204 размещена ближе к фильтру твердых частиц, расположенному выше по потоку от узла 201 датчика твердых частиц, в направлении дальше от выхлопной трубы. Аналогично, длина второй области 212 внутренней трубки 204 по существу равна длине второй области 210 внешней трубки 202. В примерном варианте осуществления длина второй области 212 внутренней трубки 204 может быть не равна длине второй области 210 внешней трубки 202. Вторая область 212 внутренней трубки 204 может быть расположена внутри второй области 210 внешней трубки 202. Аналогично внешней трубке 202, разность длин первой области 208 и второй области 212 внутренней трубки 204 создает уступ 280.

Внутренняя трубка 204 содержит размещенную в ней пластину 214. В одном примере пластина 214 может быть расположена по центру внутри внутренней трубки 204 и может являться продолжением уступа 280. Соответственно, край пластины 214 может быть соединен с краем уступа 280 таким образом, чтобы пластина 214 образовывала с уступом 280 непрерывную поверхность. При этом пластина 214 может содержать длинную ось, совпадающую (соосную) с центральной осью Y-Y’.

Пластина 214, например, разделяет первую область 208 и вторую область 212 внутренней трубки 204. Пластина 214 размещена во внутренней трубке 204 так, чтобы пластина 214 была перпендикулярна направлению потока отработавших газов (стрелка 274) внутри выпускного канала 278. К тому же пластина 214 размещена перпендикулярно длинной оси выпускного канала 278. Пластина 214 делит внутреннюю трубку 204 на первый объем 218 и второй объем 220. При этом первый объем 218 представляет собой объем, заключенный внутри первой области 208 внутренней трубки 204. Второй объем 220 представляет собой объем, заключенный внутри второй области 212 внутренней трубки 204. Первый объем 218 больше второго объема 220 (поскольку, например, L1>L2).

На фиг. 3А показано сечение 300 узла 201 датчика твердых частиц плоскостью по линии А-А’, показанной на фиг. 2. На фиг. 3А в поперечном сечении видны внешняя трубка 202, внутренняя трубка 204 и пластина 214. Кратко, внутренней трубкой 204 является меньшая полая цилиндрическая трубка, размещенная внутри внешней трубки 202. В одном примере пластина 214 размещена по центру внутри внутренней трубки 204 таким образом, что пластина 214 делит внутреннюю трубку 204 на первый больший объем 218 и второй меньший объем 220. Должно быть понятно, что первый объем 218 внутренней трубки 204 по текучей среде отделен от второго объема 220 внутренней трубки 204 пластиной 214.

Ось Z-Z’ на виде 300 может делить внешнюю трубку 202 на два объема: первый объем 216 и второй объем 224. При этом первым объемом 216 внешней трубки 202 может быть объем, заключенный в зазоре между первой областью 206 внешней трубки 202 и первой областью 208 внутренней трубки 204. Аналогично, вторым объемом 224 может быть объем, заключенный в зазоре между второй областью 210 внешней трубки 202 и второй областью 212 внутренней трубки 204. Как и во внутренней трубке 204, первый объем 216 внешней трубки 202 может быть больше второго объема 224 внешней трубки 202. В отличие от внутренней трубки 204, первый объем 216 внешней трубки 202 может быть по текучей среде соединен со вторым объемом 224 внешней трубки 202. Вместе первый объем 216 и второй объем 224 создают, например, объем, заключенный в зазоре между внутренней трубкой и внешней трубкой. Таким образом, отработавшие газы изнутри первого объема 216, заключенные в первой области 206 внешней трубки 202, могут спирально перемещаться во второй объем 224. В данном случае второй объем 224 заключен между второй областью 210 внешней трубки 202 и второй областью 212 внутренней трубки 204. Отработавшие газы изнутри второго объема 224 внешней трубки 202 могут проходить во вторую область 212 внутренней трубки 204 через щель 252. В данном случае щель 252 выполнена на поверхности второй области 212 внутренней трубки 204 таким образом, что отработавший газ движется из второй области 210 внешней трубки 202 во вторую область 212 внутренней трубки 204 в направлении, противоположном направлению потока отработавших газов в выпускном канале. Таким образом, отработавшие газы, находящиеся в зазоре между внешней и внутренней трубками, проходят во внутреннюю трубку 204 через щель 252. Конкретнее, например, отработавшие газы из второго объема 224 внешней трубки 202 проходят во второй объем 220 внутренней трубки через щель 252 в направлении пластины 214. Путь движения отработавших газов внутри узла датчика твердых частиц более подробно рассматривается на фиг. 4.

В настоящем изобретении пластина 214, размещенная во внутренней трубке 204, содержит чувствительный элемент 237, выполненный с возможностью накопления частиц сажи, содержащихся в отработавших газах, поступающих во внутреннюю трубку 204 через щель 252. В связи с этим чувствительный элемент 237 содержит электроды 312, сформированные на подложке 310. Подложка 310 находится в образующем общую поверхность контакте с пластиной 214 и перпендикулярна как направлению потока отработавших газов (стрелка 274) в выпускном канале, так и длинной оси выпускного канала. Подложка 310 чувствительного элемента 237 изготавливается, как правило, из материалов с хорошими электроизолирующими свойствами. В число возможных материалов с хорошими электроизолирующими свойствами могут входить оксиды, например, оксид алюминия, оксид циркония, оксид иттрия, оксид лантана, оксид кремния, и комбинации, содержащие по меньшей мере один из перечисленных материалов, или любой другой материал, обеспечивающий возможность подавления электрической связи и физическую защиту для электродов 312. Возможны различные варианты размещения электродов 312. Пример размещения электродов 312 показан на фиг. 2.

На фиг. 2 показана пара встречно-штыревых электродов чувствительного элемента 237. В данном случае пара плоских встречно-штыревых электродов 250 и 248 может содержать отдельные электроды, образующие гребнеобразную структуру, показанную на виде 200 черными и серыми линиями. Эти электроды, как правило, выполняют из металла, например, платины, золота, осмия, родия, иридия, рутения, алюминия, титана, циркония и т.п., а также из оксидов, связывающих составов, сплавов и сочетаний, содержащих по меньшей мере один из вышеуказанных металлов. Каждый электрод встречно-штыревой пары может быть выполнен из того же или из иного материала, как и другой электрод указанной пары. Например, электрод 248 может быть выполнен из того же материала, что и электрод 250. В еще одном примере электрод 248 и электрод 250 могут быть выполнены из разных материалов. Зазор между «штырями» двух электродов может, как правило, лежать в диапазоне от 10 микрометров до 100 микрометров при примерно такой же ширине линии каждого отдельного «штыря», хотя последнее не является обязательным. Электроды 248 и 250 посредством электрических соединений могут быть соединены с электрической схемой 264. Электрод 248 чувствительного элемента 237 соединительным проводником 268 соединен с положительным выходом источника 266 напряжения в электрической схеме 264. Таким образом, электрод 248 может быть назван положительным электродом. Аналогично, электрод 250 чувствительного элемента 237 соединен с измерительным устройством 272 соединительным проводником 270 и далее соединен с отрицательным выходом источника 266 напряжения в электрической схеме 264. Таким образом, электрод 250 может быть назван отрицательным электродом. Соединительные проводники 268 и 270, источник напряжения 266 и измерительное устройство 272 являются частью электрической схемы 264 и размещаются вне выпускного канала 278 (в одном примере, на расстоянии менее одного метра). Далее, источник 266 напряжения и измерительное устройство 272 электрической схемы 64 могут управляться контроллером, например, контроллером 12 на фиг. 1, что дает возможность использовать твердые частицы, накопленные в датчике твердых частиц, например, для диагностики утечек в ДСФ. Соответственно, измерительным устройством 272 может быть любое устройство, выполненное с возможностью регистрации изменения сопротивления между электродами (или тока через электроды), например, вольтметр (или амперметр). По мере осаждения твердых частиц или частиц сажи между электродами 248 и 250 ток, измеряемый между электродами 248 и 250, может начать увеличиваться, что регистрируется измерительным устройством 272. Контроллер 12 может быть выполнен с возможностью определения указанного тока и нахождения соответствующего содержания твердых частиц или сажи на плоских электродах 248 и 250 чувствительного элемента 237 узла 201 датчика твердых частиц. Путем контроля наполнения чувствительного элемента 237 может определяться содержание сажи в отработавших газах ниже по потоку от ДСФ, и эти данные могут использоваться для диагностики и контроля технического состояния и функционирования ДСФ.

Чувствительный элемент 237 также содержит нагревательный элемент (не показан), встроенный в подложку датчика. В альтернативных вариантах осуществления изобретения чувствительный элемент 237 может не содержать нагревательный элемент. Нагревательный элемент может содержать датчик температуры и нагреватель, но не ограничен этим. В число возможных материалов для изготовления нагревателя и датчика температуры, образующих нагревательный элемент, может входить платина, золото, палладий и т.п., а также сплавы, оксиды и комбинации, содержащие по меньшей мере один из вышеуказанных материалов и платину/ оксид алюминия, платину/ палладий, платину и палладий. Указанный нагревательный элемент может использоваться для восстановления чувствительного элемента 237. Конкретнее, когда наполнение чувствительного элемента 237 твердыми частицами вещества или сажей превышает пороговое значение, может включаться нагревательный элемент для выжигания накопленных частиц сажи с поверхности датчика. При восстановлении датчика твердых частиц контроллер 12 может передавать сигнал управления в схему восстановления для приложения определенного напряжения к нагревательному элементу. Например, указанная схема восстановления может быть частью электрической схемы 264 и может содержать дополнительный источник напряжения, ключ и соединительные проводники, соединяющие указанный источник напряжения с нагревательным элементом. Например, контроллер может передавать управляющий сигнал замыкания ключа в схеме восстановления на пороговое время с целью приложения напряжения к нагревательному элементу для повышения температуры нагревательного элемента. Затем, когда электроды датчика достаточно очистятся, контроллер может передавать управляющий сигнал размыкания ключа в схеме восстановления с целью прекращения нагрева нагревательного элемента. Выполняя время от времени восстановление чувствительного элемента 237, можно возвращать указанный элемент к состоянию (к примеру, незаполненному или только частично заполненному состоянию), более пригодному для накопления сажи, содержащейся в отработавших газах. Кроме того, по восстановлению датчика можно обоснованно судить об уровне содержания сажи в отработавших газах, и эта информация может использоваться контроллером для диагностики утечек в фильтре твердых частиц.

Такие загрязнители, как, например, крупные частицы и капельки воды в отработавшем газе, могут попадать на электроды датчика, приводя к резким изменениям выходных данных датчика. Это может приводить к флуктуациям чувствительности датчика, из-за которых контроль утечек фильтра твердых частиц датчиком может стать ненадежным. Авторы настоящего изобретения установили, что можно отфильтровывать более крупные частицы и капельки воды на уступе 280, образованном внутренней и внешней трубками, используя более высокое сопротивление более крупных частиц изменению направления движения.

В связи с этим чувствительный элемент 237 может создаваться на пластине 214, более близкой к верху выпускного канала 278, чем уступ 280. Кроме того, указанная пластина может содержать щель 254, расположенную ниже чувствительного элемента 237. При этом щель 254 находится между чувствительным элементом 237 и уступом 280 и расположена ближе к чувствительному элементу 237, чем уступ 280. На фиг. 3В показано сечение 325 узла 201 датчика твердых частиц плоскостью по линии В-В’, показанной на фиг. 2. На фиг. 3В в поперечном сечении видны внешняя трубка 202, внутренняя трубка 204 и пластина 214, содержащая щель 254. В целом пластина 214 отделяет первый объем 218 первой области 208 от второго объема 220, заключенного внутри второй области 212 внутренней трубки 204, таким образом, что на указанной пластине соединение между указанными двумя объемами по текучей среде отсутствует. Однако на щели 254 второй объем 220 по текучей среде соединяется с первым объемом 218 внутренней трубки 204. Соответственно, отработавшие газы, вошедшие, например, во второй объем 220 (через щель 252, как показано на фиг. 3А) могут попасть в первый объем 218 только через щель 254.

Щель 254, выполненная на пластине 214, расположена вдоль линии Z-Z’, которая перпендикулярна центральной оси Y-Y’. Кроме того, щель 254 перпендикулярна направлению потока (стрелка 274) отработавших газов в выпускном канале. В данном случае направление потока отработавших газов из второго объема 220 в первый объем 218 внутренней трубки 204 противоположно направлению потока (стрелка 274) отработавших газов в выпускном канале. Таким образом, после осаждения частиц сажи на электроды датчика, сформированные на пластине 214, отработавший газ может выходить через щель 254 в первый объем 218, заключенный во внутренней трубке 204. Соответственно, отработавший газ может выходить из первого объема 218 в выпускной канал через нижнюю поверхность внутренней трубки 204, как поясняется ниже.

На фиг. 2 показано, что внутренняя трубка 204 содержит первую область 208, простирающуюся от верхней поверхности 244 внутренней трубки 204 до первой нижней поверхности 236 внутренней трубки. В данном случае, например, первая область 208 внутренней трубки 204 заключает в себе первый объем 218. Первая нижняя поверхность 236 может не быть герметичной, поэтому отработавшие газы изнутри первой области 208 внутренней трубки 204 могут выходить в выпускной канал через первую нижнюю поверхность 236. Соответственно, отработавшие газы могут выходить в направлении, перпендикулярном направлению (стрелка 274) потока отработавших газов в выпускном канале 278. Однако проходить в узел 201 датчика твердых частиц через поверхность 236 отработавшие газы не могут. Отработавшие газы проходят в узел 201 датчика твердых частиц исключительно через уступ 280, как описывается далее.

Внешняя трубка 202 содержит первую область 206, простирающуюся на длину L1 от верхней поверхности 242 до первой нижней поверхности 234 внешней трубки 202. Вторая область 210 внешней трубки 202 имеет длину L2 и простирается от верхней поверхности 242 до второй нижней поверхности 240. Кроме того, первая нижняя поверхность 234 некомпланарна второй нижней поверхности 240 внешней трубки 202. Различие длин первой области 206 и второй области 210 внешней трубки 202 создает уступ 280 высотой H1 равной L1-L2. Таким образом, первая нижняя поверхность 234 внешней трубки 202 отделена от второй нижней поверхности 240 внешней трубки 202 на расстояние, равное высоте Н1 уступа 280.

В данном случае первая нижняя поверхность 234 и вторая нижняя поверхность 240 внешней трубки 202 представляют собой кольцеобразные области. Указанная кольцеобразная область имеет ширину, по существу равную зазору 215 между внешней трубкой 202 и внутренней трубкой 204. Кроме того, первая нижняя поверхность 234 и вторая нижняя поверхность 240 внешней трубки 202 являются герметичными. Таким образом, ни через первую нижнюю поверхность внешней трубки 202, ни через вторую нижнюю поверхность внешней трубки 202 отработавшие газы не могут ни входить в узел 201 датчика твердых частиц, ни выходить из указанного узла.

Аналогично внешней трубке 202, внутренняя трубка 204 содержит две области разной длины. Внутренняя трубка 204 содержит первую область 208, простирающуюся на длину L1 от верхней поверхности 244 до первой нижней поверхности 236 внутренней трубки 204. Вторая область 212 внутренней трубки 204 имеет длину L2 и простирается от верхней поверхности 244 до второй нижней поверхности 238. Кроме того, первая нижняя поверхность 236 некомпланарна второй нижней поверхности 238 внутренней трубки 204. Различие длин первой области 208 и второй области 212 внутренней трубки 204 создает уступ 280 высотой равной L1-L2. Таким образом, первая нижняя поверхность 236 внутренней трубки 204 отстоит от второй нижней поверхности 238 внутренней трубки 204 на расстояние, равное высоте H1 уступа 280.

В итоге первая нижняя поверхность 236 некомпланарна второй нижней поверхности 238 внутренней трубки 204. Однако первая нижняя поверхность 236 внутренней трубки 204 компланарна первой нижней поверхности 234 внешней трубки 202. Аналогично, вторая нижняя поверхность 238 внутренней трубки 204 компланарна второй нижней поверхности 240 внешней трубки 202. Таким образом, группа из компланарных первых нижних поверхностей 234 и 236 внешней и внутренней трубок некомпланарна группе из вторых нижних поверхностей 238 и 240 внешней и внутренней трубок.

Далее, как первая нижняя поверхность 236, так и вторая нижняя поверхность 238 внутренней трубки 204 могут быть полукруглой областью радиуса R2. Вторая нижняя поверхность 238 может быть герметичной, вследствие чего отработавшие газы не входят в узел 201 датчика твердых частиц и не выходят из узла 201 датчика твердых частиц через вторую нижнюю поверхность 238 внутренней трубки 204. Как отмечалось выше, первая нижняя поверхность 236 внутренней трубки 204 может не быть герметичной. Таким образом, отработавшие газы, находящиеся внутри узла 201 датчика твердых частиц, могут выходить из указанного узла через первую нижнюю поверхность 236 внутренней трубки 204. Соответственно, отработавшие газы могут выходить из узла 201 датчика твердых частиц через первую нижнюю поверхность 236 внутренней трубки 204 в направлении, перпендикулярном направлению (стрелка 274) потока отработавших газов в выпускном канале 278.

На фиг. 3С показано сечение 350 узла 201 датчика твердых частиц плоскостью по линии С-С’, показанной на фиг. 2. На фиг. 3С в поперечном сечении видны первые нижние поверхности внутренней трубки 204 и внешней трубки 202, и уступ 280. Кратко, первая нижняя поверхность 236 внутренней трубки 204 имеет полукруглое поперечное сечение радиуса R2 и компланарна первой нижней поверхности 234 внешней трубки 202. Первая нижняя поверхность 234 внешней трубки 202 представляет собой кольцеобразное пространство (или кольцо) с шириной, равной разности радиусов внешней и внутренней трубок. Соответственно, как первая нижняя поверхность 234 внешней трубки 202, так и первая нижняя поверхность 236 внутренней трубки 204 могут быть соединены с нижним концом уступа 280. Верхний край уступа 280 может быть соединен со второй нижней поверхностью внутренней и внешней трубок. В данном случае длина L3 уступа 280 по существу равна радиусу R1 внешней трубки 202. Как отмечалось выше, отработавшие газы изнутри узла датчика твердых частиц выходят через первую нижнюю поверхность 236 внутренней трубки 204. Как показано на виде 350, отработавшие газы могут выходить из указанного узла вдоль оси Y (и, например, в плоскость чертежа), перпендикулярной направлению (стрелка 274) потока отработавших газов в выпускном канале (к примеру, отработавшие газы двигаются вдоль оси X)

Однако отработавшие газы могут попадать в узел 201 датчика твердых частиц исключительно через уступ 280. Авторы настоящего изобретения установили, что уступ 280, образующийся как следствие асимметрии внешней и внутренней трубок, может быть с пользой применен, например, для предотвращения попадания загрязнителей в узел 201 датчика твердых частиц. Уступ 280 может дополнительно содержать впуски, предназначенные для направления отработавших газов в узел 201 датчика твердых частиц, что описывается далее.

На фиг. 2 показано, что уступ 280 может создаваться вдоль поверхности, перпендикулярной направлению потока (стрелка 274) отработавших газов в выпускном канале. Кроме того, уступ 280 может быть перпендикулярен выпускному каналу 278. В данном случае уступ 280 содержит герметичную поверхность 232 и два впуска 228 и 230, расположенных по обеим сторонам от герметичной поверхности 232.

Впуски 228 и 230 могут создаваться на противоположных сторонах уступа 280 таким образом, чтобы отработавшие газы могли направляться в узел 201 датчика твердых частиц через эти впуски в направлении, противоположном направлению (стрелка 274) потока отработавших газов в выпускном канале 278. Кроме того, впуски 228 и 230 могут, например, направлять поток отработавших газов в зазор 215 между внутренней и внешней трубками. В одном примерном варианте осуществления впуски 228 и 230 могут представлять собой прямоугольные отверстия с высотой, по существу равной высоте H1 (например, L1-L2) уступа 280. В данном случае ширина впусков 228 и 230 может быть равной зазору 215 (к примеру, R2-R1) между внешней и внутренней трубками узла 201 датчика твердых частиц. К герметичной поверхности 232 уступа 280 с обеих сторон могут прилегать впуски 228 и 230. Соответственно, ширина герметичной поверхности 232 равна радиусу R2 внутренней трубки 204. При этом высота герметичной поверхности 232 равна высоте H1 уступа 280, и, кроме того, равна высоте впусков 228 и 230.

Герметичная поверхность 232 предотвращает прохождение отработавших газов в узел 201 датчика твердых частиц. Однако отработавшие газы, находящиеся в выпускном канале 278, могут проходить в узел 201 датчика твердых частиц через впуски 228 и 230.

Таким образом, предлагаемый в качестве примера узел датчика твердых частиц содержит внешнюю ступенчатую трубку, имеющую первую полукруглую область и вторую полукруглую область, причем первая область длиннее второй области; внутреннюю ступенчатую трубку, соосную с внешней ступенчатой трубкой, имеющую третью полукруглую область и четвертую полукруглую область, причем третья область длиннее четвертой области; и пластину, содержащую чувствительный элемент, расположенную внутри внутренней ступенчатой трубки. Дополнительно или как вариант, внутренняя ступенчатая трубка может быть расположена соосно внутри внешней ступенчатой трубки, может быть отделена от внешней ступенчатой трубки зазором, и при этом верхняя поверхность внутренней ступенчатой трубки компланарна верхней поверхности внешней ступенчатой трубки. Дополнительно или как вариант, первая область может содержать первую, герметичную, нижнюю поверхность, а вторая область содержит вторую, герметичную, нижнюю поверхность, причем указанная первая нижняя поверхность некомпланарна указанной второй нижней поверхности.

Дополнительно или как вариант, третья область может содержать третью, негерметичную, нижнюю поверхность, а четвертая область содержит четвертую, герметичную, нижнюю поверхность, причем указанная третья нижняя поверхность некомпланарна с указанной четвертой нижней поверхностью. Дополнительно или как вариант, первая нижняя поверхность может быть компланарна третьей нижней поверхности, а вторая нижняя поверхность может быть компланарна четвертой нижней поверхности. Дополнительно или как вариант, третья область может быть расположена соосно внутри первой области, а как первая область, так и третья область могут выходить в выхлопную трубу на первое расстояние. Дополнительно или как вариант, четвертая область может быть расположена соосно внутри второй области, причем как вторая область, так и четвертая область выходят в выхлопную трубу на второе расстояние. Дополнительно или как вариант, разность между первым расстоянием и вторым расстоянием может создавать уступ, при этом высота указанного уступа по существу равна указанной разности. Дополнительно или как вариант, длина уступа может быть по существу равна диаметру первой области и второй области. Дополнительно или как вариант, уступ может содержать впуски, дающие возможность отработавшим газам, текущим в выпускной канале, изменять направление движения на противоположное и входить через указанные впуски в кольцеобразное пространство между внутренней ступенчатой трубкой и внешней ступенчатой трубкой. Дополнительно или как вариант, третья область может содержать первую щель для направления отработавших газов из указанного кольцеобразного пространства в первое пространство, образованное пластиной и четвертой областью и к чувствительному элементу, размещенному коаксиально во внутренней трубке. Дополнительно или как вариант, указанная пластина содержит вторую щель, предназначенную для направления отработавших газов из первого пространства во второе пространство, образованное указанной пластиной и третьей областью, и далее к выходу в третьей нижней поверхности.

Соответственно, отработавшие газы могут входить во впуски 228 и 230 путем изменения направления потока на противоположное, как показано на фиг. 4. На фиг. 4 схематичное изображение 400 показывает прохождение отработавших газов через узел 201 датчика твердых частиц. Конкретнее, вид 400 представляет отработавшие газы, поступающие в узел 201 датчика твердых частиц через впуски 228 и 230, выполненные в уступе 280. При этом уступ 280 получается в результате соединения асимметричных внутренней и внешней трубок, как пояснялось выше.

Отработавшие газы проходят вдоль оси X внутри выпускного канала 278, как показано стрелкой 274, например, от места, расположенного выше по потоку от фильтра твердых частиц к узлу 201 датчика твердых частиц. Отработавшие газы могут содержать загрязнители 402, например, более крупные частицы и капельки воды. Впуски 228 и 230, выполненные в уступе 280, дают возможность отработавшим газам проходить в указанный узел в направлении, показанном стрелками 222 и 226, противоположном направлению (274) потока отработавших газов в выпускном канале 278. Впуски 228 и 230 находятся на стороне узла 201 датчика твердых частиц, расположенном ближе к концу выхлопной трубы и дальше от фильтра твердых частиц, находящегося выше по потоку от узла 201 датчика твердых частиц. Когда отработавшие газы проходят в выпускной канал 278, в области вблизи впусков 228 и 230 создаются градиенты статического давления. В данном случае статическое давление, более высокое, по сравнению с областями, расположенными на удалении от впусков 228 и 230, имеет место на впусках 228 и 230 и вблизи них. В результате отработавшие газы направляются в узел 201 датчика твердых частиц через впуски 228 и 230. Перед входом в датчик у части отработавших газов, входящих через впуски 228 и 230, направление движения изменяется на противоположное. Загрязнители 402 могут иметь большой размер и по этой причине градиент статического давления, созданный на впусках 228 и 230 и вблизи указанных впусков, может не оказывать влияния на эти загрязнители. Загрязнители 402 могут продолжать движение в выпускном канале за узел 201 датчика твердых частиц и выбрасываться из выхлопной трубы. Указанным образом чувствительный элемент 237 узла 201 датчика твердых частиц, размещенный во внутренней трубке 204, может быть защищен от попадания капелек воды и более крупных частиц. Таким образом, создавая градиент статического давления на впусках и направляя отработавшие газы в обратном направлении в узел датчика твердых частиц через указанные впуски, можно отфильтровывать более крупные частицы и капельки воды и тем самым снижать количество загрязнителей, попадающих в узел 201 датчика твердых частиц. Кроме того, впускам на уступе узла датчика твердых частиц могут придаваться такие размеры, форма и расположение, чтобы создавался однородный поток отработавших газов к поверхности датчика. Указанным образом электроды датчика могут быть защищены от бомбардировки капельками воды и более крупными частицами, а датчик твердых частиц может быть сделан более надежным. В итоге может быть сделано более эффективным использование датчика твердых частиц для определения фильтрующих возможностей ДСФ (и, тем самым, для обнаружения утечек в ДСФ), и может быть достигнуто более полное соответствие требованиям к очистке отработавших газов, поскольку твердые частицы в отработавших газах могут определяться более точно и надежно.

Часть отработавших газов, входящих в узел 201 датчика твердых частиц через впуск 228 уступа 280, попадает в зазор 215 между внешней трубкой 202 и внутренней трубкой 204. Конкретно, часть отработавших газов, входящих через впуск 228 (стрелка 222) вследствие градиента давления, что рассматривалось выше, поступает в узел 201 датчика твердых частиц в направлении, противоположном направлению (стрелка 274) потока отработавших газов в выпускном канале 278. Аналогично, часть отработавших газов, входящих в указанный узел через впуск 230 уступа 280, как показано стрелкой 226, входит в направлении, противоположном направлению 274 потока отработавших газов.

В качестве примера, часть отработавших газов входит в первый объем 216 и, двигаясь по спирали в зазоре 215, течет во второй объем 224 внешней трубки 202. В данном случае первый объем 216 заключен между первой полукруглой областью 206 внешней трубки 202 и первой полукруглой областью 208 внутренней трубки 204. Аналогично, второй объем 224 заключен между второй областью 210 внешней трубки 202 и второй областью 212 внутренней трубки 204. Можно заметить, что первый объем 216 по текучей среде соединен со вторым объемом 224. Далее, первая нижняя поверхность 234, вторая нижняя поверхность 240 и верхняя поверхность 242 являются герметичными поверхностями. Поэтому указанная часть отработавших газов может вихревым потоком заноситься в зазор между внутренней и внешней трубками и может задерживаться внутри этого зазора, как показано стрелками 404 и 412.

Соответственно, движение по спирали или вихревое движение отработавших газов внутри зазора может снижать скорость течения отработавших газов.

Однако вторая область 212 внутренней трубки 204 содержит щель 252. В одном примере щель 252 может быть выполнена в виде прямоугольного выреза с длинной осью, параллельной центральной оси Y-Y’. Соответственно, высота щели 252 может быть больше длины щели 252. Без выхода за пределы объема настоящего изобретения возможны и другие разнообразные формы щели 252. В число других примеров формы входят диафрагмы, отверстия и т.п.

Соответственно, щель 252 дает части отработавших газов во втором объеме 224 внешней трубки 202 возможность проникать во второй объем 220. В данном случае второй объем 220 содержит объем, заключенный между второй областью 212 внутренней трубки 204 и пластиной 214, размещенной во внутренней трубке 204. Направление потока отработавших газов показано стрелками 406 и 414. Часть отработавших газов, поступающих во второй объем 220, двигается в направлении, противоположном направлению (стрелка 274) потока отработавших газов в выпускном канале 278. Кроме того, часть отработавших газов проходит сквозь щель 252 в направлении, параллельном потоку отработавших газов, входящих в узел 201 датчика твердых частиц через впуски 228 и 230 уступа. Соответственно, отработавшие газы, поступающие во второй объем 220, двигаются в направлении пластины 214, как показано стрелками 406 и 414. Конкретнее, отработавшие газы двигаются в направлении к чувствительному элементу 237, сформированному на пластине 214. Как показано на фиг. 2, чувствительный элемент 237 содержит пару плоских встречно-штыревых электродов 250 и 248, дающих возможность накапливать частицы сажи, содержащиеся в отработавших газах, между указанными электродами. Таким образом, частицы сажи, содержащиеся в отработавших газах, находящихся внутри второго объема 220, накапливаются между электродами 248 и 250 чувствительного элемента 237.

В одном примере длина щели 252 может быть по существу равна длине чувствительного элемента 237, сформированного на пластине 214. Таким образом, осаждение сажи на чувствительном элементе 237 может происходить более равномерно путем прямого воздействия потока на поверхность электродов.

Пластина 214 содержит щель 254, находящуюся ниже чувствительного элемента 237. В качестве примера, щель 254 может быть выполнена в виде прямоугольного выреза с длинной осью, перпендикулярной центральной оси Y-Y’. В данном случае длинная ось щели 254 перпендикулярна длинной оси щели 252. В качестве примера, длина щели 254 может быть больше, чем высота щели 254. Без выхода за пределы объема настоящего изобретения возможны и другие разнообразные формы щели 254. В число других примеров формы входят диафрагмы, отверстия и т.п.

Щель 254 может быть выполнена с возможностью направления отработавшего газа из второго объема 220 в первый объем 218 внутренней трубки (как показано стрелками 408 и 416). В основной своей части первый объем 218 отделен от второго объема 220 пластиной 214. Однако щель 254, выполненная на пластине 214, делает возможным соединение первого объема 218 со вторым объемом 220 по текучей среде. Таким образом, отработавшие газы текут из второго объема 220 в первый объем 218 через щель 254 в направлении, противоположном (как показано стрелками 408 и 416) направлению потока отработавших газов (стрелка 274) в выпускном канале 278.

Затем отработавшие газы изнутри первого объема 218 выходят в выпускной канал через первую нижнюю поверхность 236 внутренней трубки 204. Как упоминалось выше, первая нижняя поверхность 236 внутренней трубки 204 не является герметичной. Соответственно, отработавшие газы выходят в выпускной канал 278 через первую нижнюю поверхность 236 в направлении, показанном стрелками 418 и 410. В данном случае отработавшие газы выходит из узла 201 датчика твердых частиц через нижнюю поверхность внутренней трубки 204 в направлении, перпендикулярном направлению потока отработавших газов (стрелка 274) внутри выпускного канала 278. При этом отработавшие газы поступают в узел 201 датчика твердых частиц и выходят из узла 201 датчика твердых частиц в перпендикулярных направлениях.

Таким образом, узел датчика твердых частиц может содержать ступенчатую конструкцию, образуемую с использованием асимметричных внутренней и внешней трубок. Кроме того, уступ, получающийся как следствие асимметрии внутренней и внешней трубок, может быть выполнен с возможностью направления отработавших газов, текущих в выпускном канале, в направлении, противоположном направлению потока отработавших газов в выпускном канале. При этом для содержащихся в отработавших газах более крупных частиц изменение направления движения на противоположное и прохождение в узел датчика твердых частиц через уступ может оказаться невозможным. Таким образом, уступ служит для предотвращения попадания более крупных частиц из потока отработавших газов на чувствительный элемент, сформированный на пластине, размещенной внутри указанного узла, что снижает флуктуации чувствительности датчика, возникающие вследствие осаждения крупных частиц на чувствительный элемент.

Как отмечалось выше, ступенчатый узел может формироваться как результат соединения полукруглых областей неравной длины. В качестве еще одного примера, ступенчатый узел может формироваться путем создания вырезов в полых цилиндрических трубках. Подробнее, внешняя ступенчатая трубка может быть изготовлена из внешней цилиндрической полой трубки радиуса R и длины L (к примеру, R может быть радиусом R1 внешней трубки 202, а длина L может быть длиной L1 внешней трубки 202 на фиг. 2) с вырезанием фрагмента на конце указанной трубки. В настоящем изобретении этот вырезаемый фрагмент может быть сегментом длиной L4 и радиусом R1 вырезаемым из внешней трубки на расстоянии I (например, расстояние I может быть равно длине L2 второй области 210 внешней трубки 202 на фиг. 2) от верха внешней трубки. Соответственно, длина L4 равна L1-L2. Аналогично, внутренняя ступенчатая трубка может быть изготовлена из цилиндрической полой трубки радиуса r (причем r<R) с вырезанием фрагмента на конце указанной трубки (например, r может быть радиусом R2 внутренней трубки 204 на фиг. 2). В настоящем изобретении этот вырезаемый фрагмент может быть сегментом длиной L4 и радиусом r, вырезаемым из внутренней трубки на расстоянии I от верха внутренней трубки. Соответственно, L4 равна L-I (и, кроме того, равна, например, L1-L2). Защитная трубка узла датчика твердых частиц может быть создана путем размещения меньшей внутренней трубки по центру внутри большей внешней трубки и фиксации внутренней трубки ко внешней трубке винтами. При этом верхняя поверхность внутренней трубки может быть заподлицо с верхней поверхностью внешней трубки. Кроме того, часть внутренней трубки, содержащая вырез, может размещаться внутри части внешней трубки, содержащей вырез. В данном случае части, внутренней и внешней трубок, содержащие вырез, образуют уступ. Как указывалось выше, этот уступ может быть выполнен с возможностью задержки более крупных частиц и направления отработавших газов в узел датчика твердых частиц с целью обеспечения более равномерного накопления сажи на чувствительном элементе, размещенном внутри указанного узла.

Таким образом, предлагаемая в качестве примера система содержит датчик твердых частиц, размещенный ниже по потоку от фильтра твердых частиц в выпускном канале, имеющий асимметричную защитную трубку, содержащую уступ, причем указанная асимметричная защитная трубка содержит первый сегмент, соединенный со вторым сегментом, первый сегмент длиннее второго сегмента, а указанный уступ создается разностью длин первого сегмента и второго сегмента. В качестве примера, первые области внутренней и внешней трубок вместе могут образовывать первый сегмент. Аналогично, вторые области внутренней и внешней трубок могут образовывать второй сегмент. Дополнительно или как вариант, первый сегмент может содержать первый объем и второй объем, а второй сегмент содержит третий объем и четвертый объем, при этом первый объем по текучей среде соединен с третьим объемом. Дополнительно или как вариант, указанная система может содержать первый впуск на уступе, направляющий отработавшие газы, находящиеся в выпускном канале, в первый объем, а затем в третий объем; второй впуск, направляющий отработавшие газы из третьего объема в четвертый объем, содержащий чувствительные элементы, размещенные на пластине, разделяющей третий объем и второй объем; третий впуск на пластине, направляющий отработавшие газы из четвертого объема во второй объем; и выпуск в первом сегменте, направляющий отработавшие газы из второго объема в выпускной канал. Дополнительно или как вариант, указанная система содержит контроллер с машиночитаемыми командами, сохраненными в долговременной памяти, предназначенными для: накопления частиц из отработавших газов на чувствительных элементах; определения наполнения датчика твердых частиц на основании тока, возникающего между указанными чувствительными элементами; и, в ответ на превышение указанным наполнением порогового значения, восстановления данного датчика твердых частиц (как показано на фиг. 5-6).

Фиг. 2-4 представляют предлагаемые в качестве примера конфигурации с относительным расположением различных компонентов. Если элементы показаны находящимися в непосредственном контакте между собой или непосредственно соединенными, то такие элементы могут называться находящимися в непосредственном контакте или непосредственно соединенными, соответственно, по меньшей мере, в одном примере. Аналогично, элементы, показанные как непрерывные или смежные, могут быть непрерывными или смежными между собой, соответственно, по меньшей мере, в одном примере. В качестве примера, компоненты, находящиеся в образующем общую поверхность контакте между собой могут называться элементами, находящимися в образующем общую поверхность контакте. В качестве еще одного примера, элементы, расположенные на расстоянии один от другого так, что между этими элементами находится только пустое пространство и нет никаких других компонентов, могут называться указанным образом, в по меньшей мере одном примере. Чертежи на фиг. 2-4 представлены в масштабе, хотя могут использоваться другие относительные размеры.

На фиг. 5 представлен способ 500 накопления твердых частиц из потока отработавших газов на электродах чувствительного элемента, расположенного внутри датчика твердых частиц (например, датчика твердых частиц 106, представленного на фиг. 1, и/или узла 201 датчика твердых частиц на фиг. 2). Конкретнее, может выполняться накопление частиц, содержащихся в потоке отработавших газов, на электродах датчика, сформированных на пластине и расположенных внутри асимметричной защитной трубки датчика твердых частиц. В данном случае асимметричная защитная трубка может содержать внутреннюю асимметричную трубку, расположенную внутри внешней асимметричной трубки. При этом внутренняя и внешняя трубки могут содержать неравные сегменты, которые при соединении образуют узел со ступенчатой трубкой.

Команды для выполнения способа 500 и остальных способов 600 и 700, содержащихся в настоящем изобретении, могут исполняться контроллером в соответствии с командами, сохраненными в памяти контроллера, и сигналами, принимаемыми из датчиков системы двигателя, например, из датчиков, описанных выше со ссылкой на фиг. 1. Контроллер может использовать исполнительные устройства двигателя в системе двигателя для корректировки работы двигателя в соответствии со способами, описываемыми далее.

В шаге 502 способ 500 содержит определение и/или оценку рабочих условий двигателя. В число определяемых рабочих условий двигателя могут входить, например, скорость двигателя, интенсивность потока отработавших газов, температура двигателя, отношение воздух-топливо в отработавших газах, температура отработавших газов, интервал времени, прошедший (или расстояние, пройденное) от последнего восстановления ДСФ, наполнение датчика твердых частиц твердыми частицами, уровень наддува, внешние условия, например, барометрическое давление и температура окружающей среды, и т.д.

Способ 500 переходит к шагу 504, в котором часть отработавших газов, текущих от места, расположенного ниже по потоку от фильтра твердых частиц (например, от ДСФ 102 на фиг. 1), направляется в датчик твердых частиц через впуски, выполненные в уступе этого датчика твердых частиц. При этом указанная часть отработавших газов направляется в первую область указанного датчика твердых частиц. Датчик твердых частиц содержит внутреннюю асимметричную трубку, расположенную внутри внешней асимметричной трубки и отделенную от внешней трубки зазором. Первая область содержится внутри внешней трубки, но не внутри внутренней трубки. В качестве примера, внешняя трубка может содержать первую область, по текучей среде соединенную со второй областью. Первой областью может быть полукруглая область или сегмент длиной L1. Аналогично, второй областью может быть полукруглая область или сегмент длиной L2. При этом L1 больше, чем L2, что, например, создает асимметричную ступенчатую форму внешней трубки. Аналогично, внутренняя трубка может содержать третью полукруглую область или сегмент, связанную с четвертой полукруглой областью или сегментом. При этом третья область может быть длиннее четвертой области, что делает внутреннюю трубку ступенчатой. Как указано выше, внутренняя и внешняя трубки могут быть соединены вместе для создания уступа в датчике твердых частиц. Этот уступ содержит впуски, выполненные с возможностью направления отработавших газов в направлении, противоположном направлению потока отработавших газов внутри выпускного канала. Конкретнее, из-за наличия градиентов давления на впусках уступа и вблизи них часть отработавших газов, чтобы попасть в датчик твердых частиц через впуски уступа, изменяет направление движения на противоположное. Во впусках уступа и около них создается повышенное статическое давление. В результате значительная часть отработавших газов попадает в датчик твердых частиц через впуски уступа. Однако на более крупные частицы и капельки воды в отработавших газах повышенное статическое давление влияния не оказывает. В результате более крупные частицы и капельки воды через впуск в датчик твердых частиц не проходят, что, например, снижает погрешности датчика, вызванные осаждением этих частиц на чувствительную поверхность с электродами. Должно быть понятно, что впуски уступа направляют часть отработавших газов в первую область, но, например, ни во вторую, ни в третью, ни в четвертую области.

Таким образом, в шаге 504 часть отработавших газов через впуски уступа проходит в первую область датчика твердых частиц. Затем способ 500 переходит к шагу 506. В шаге 506 способ 500 содержит спиральное перемещение части отработавших газов из первой области во вторую область внешней трубки. Например, первая область по текучей среде соединена со второй областью. Таким образом, отработавшие газы внутри первой области вихревым потоком двигаются внутри зазора, образованного между внешней и внутренней трубками, и направляются во вторую область внешней трубки.

Способ 500 переходит к шагу 508. В шаге 508 способ 500 содержит направление части отработавших газов в третью область внутренней трубки. Эта третья область содержит первую щель, выполненную на поверхности таким образом, что часть отработавших газов, проходящих из второй области в третью область, течет в направлении, противоположном направлению потока отработавших газов в выпускном канале. Первая щель содержит первую более длинную ось, например, перпендикулярную направлению потока отработавших газов внутри выпускного канала.

Кроме того, направление отработавших газов в третью область через первую щель содержит направление отработавших газов к электродам датчика, сформированным на пластине, расположенной внутри внутренней трубки. Соответственно, пластина содержит электроды датчика. Как указывалось выше, электроды датчика содержат, например, встречно-штыревые положительный и отрицательный электроды, сформированные на подложке, соединенной с указанной пластиной и обращенной к первой щели. Затем способ 500 переходит к шагу 510.

В шаге 510 частицы, содержащиеся в части отработавших газов, направленной внутрь третьей области, удерживаются / накапливаются между электродами датчика. Положительные электроды соединены с положительным выходом источника напряжения, а отрицательные электроды соединены с измерительным устройством и затем с отрицательным выходом источника напряжения. Когда контроллер прикладывает к электродам датчика напряжение, на частицы, находящиеся внутри третьей области, может действовать сильное электрическое поле, способствующее накоплению этих частиц между электродами. На основании возникающего при этом тока через электроды датчика оценивается наполнение электродов датчика. Когда твердые частицы накапливаются на поверхности электродов датчика, сопротивление электродов начинает уменьшаться, а ток, измеряемый измерительным устройством, начинает расти. Контроллер может быть выполнен с возможностью определения наполнения электродов датчика на основании тока, измеряемого между электродами. Затем способ 500 переходит к шагу 512.

В шаге 512 способ 500 содержит направление части отработавших газов из третьей области в четвертую область через вторую щель, выполненную в указанной пластине. В данном случае указанная пластина разделяет третью область и четвертую область. При этом, например, эта пластина содержит расположенную ниже электродов датчика вторую щель, через которую часть отработавших газов поступает в четвертую область. Вторая щель содержит вторую более длинную ось, которая перпендикулярна направлению потока отработавших газов в выпускном канале. В одном примере вторая ось второй щели, выполненной в указанной пластине, перпендикулярна первой оси первой щели в третьей области. Затем способ 500 переходит к шагу 514.

В шаге 514 способ 500 содержит направление части отработавших газов из четвертой области в выпускной канал через нижнюю поверхность четвертой области. Соответственно, направление выхода отработавших газов из датчика твердых частиц, например, перпендикулярно направлению потока отработавших газов в выпускном канале. Как указано выше, нижняя поверхность каждой области из числа первой, второй и третьей областей является герметичной. Нижняя поверхность четвертой области не является герметичной, и поэтому отработавшие газы имеют возможность выхода во выпускной канал через нижнюю поверхность четвертой области. Затем способ 500 переходит к шагу 516.

В шаге 516 способ 500 содержит проверку выполнения условий восстановления электродов датчика. Конкретнее, когда наполнение датчика твердых частиц сажей превышает пороговое значение, или когда сопротивление датчика твердых частиц (с поправкой на температуру) падает до порогового значения сопротивления, или когда ток датчика твердых частиц превышает пороговое значение тока, условия восстановления датчика твердых частиц могут считаться выполняющимися. В некоторых примерах условия восстановления датчика твердых частиц могут считаться выполняющимися, если с предыдущего восстановления датчика прошло пороговое время. Датчику твердых частиц восстановление может требоваться для обеспечения возможности продолжения обнаружения твердых частиц.

Если условия восстановления выполняются (например, «ДА» в шаге 516), то способ 500 переходит к шагу 520, в котором может выполняться восстановление датчика твердых частиц путем выполнения способа, проиллюстрированного на фиг. 6. Кратко, восстановление датчика твердых частиц может начинаться с разогрева датчика. Разогрев датчика твердых частиц может выполняться, например, путем приведения в действие нагревательного элемента, соединенного с подложкой электродов датчика с возможностью переноса теплоты. В этом случае контроллер может замыкать ключ в схеме восстановления, тем самым прикладывая к нагревательному элементу напряжение, вызывающее разогрев нагревательного элемента. Кроме того, во время восстановления датчика контроллер может отключать напряжение с электродов датчика. В результате этого во время восстановления датчика сажа на электродах датчика накапливаться не сможет. Нагревательный элемент может оставаться включенным до тех пор, пока не произойдет существенное снижение наполнения датчика сажей вследствие окисления частиц углерода между электродами. Если же условия восстановления датчика твердых частиц не выполняются (например, «ДА» в шаге 516), то способ переходит к шагу 518, в котором может продолжаться сбор частиц на электродах датчика.

Таким образом, предлагаемый в качестве примера способ содержит: направление части отработавших газов, текущих в выпускном канале, в датчик твердых частиц в направлении, противоположном направлению потока отработавших газов в выпускном канале, через впуски в уступе; и направление части отработавших газов в первую область и перемещение указанной части отработавших газов по спирали из первой области во вторую область, причем вторая область по текучей среде соединена с первой областью. Указанный способ может дополнительно содержать направление части отработавших газов из второй области в третью область через первую щель в третьей области к электродам датчика на пластине в направлении, противоположном направлению потока отработавших газов в выпускном канале; направление части отработавших газов через вторую щель, расположенную на пластине, в четвертую область, причем указанная пластина разделяет третью область и четвертую область; и направление части отработавших газов через нижнюю поверхность четвертой области к выпускному каналу в направлении, перпендикулярном направлению потока отработавших газов в выпускном канале. Дополнительно или как вариант, первая область и вторая область могут вместе образовывать внешнюю асимметричную трубку, а третья область и четвертая область могут вместе образовывать внутреннюю асимметричную трубку, расположенную соосно внутри внешней асимметричной трубки. Дополнительно или как вариант, указанные впуски могут направлять часть отработавших газов в первую область, но ни в одну из областей из числа второй области, третьей области и четвертой области. Дополнительно или как вариант, первая более длинная ось первой щели может быть перпендикулярна второй более длинной оси второй щели, а как первая более длинная ось, так и вторая, более длинная ось, перпендикулярны направлению потока отработавших газов в выпускном канале.

На фиг. 6 представлен способ 600 восстановления датчика твердых частиц (например, датчика 106 твердых частиц, представленного на фиг. 1, и/или узла 201 датчика твердых частиц, представленного на фиг. 2). Конкретнее, когда наполнение датчика твердых частиц сажей превышает пороговое значение, или когда сопротивление датчика твердых частиц, скорректированное на температуру, падает до порогового значения сопротивления, условия восстановления датчика твердых частиц могут считаться выполняющимися, и для обеспечения возможности продолжения обнаружения твердых частиц датчику твердых частиц может требоваться восстановление. В шаге 602 может инициироваться восстановление датчика твердых частиц, и в шаге 604 датчик твердых частиц может восстанавливаться путем его разогрева. Разогрев датчика твердых частиц может выполняться путем приведения в действие нагревательного элемента до тех пор, пока не произойдет существенное снижение наполнения датчика сажей вследствие окисления частиц углерода между электродами. Восстановление датчика твердых частиц, как правило, управляется путем использования таймеров, и в шаге 602 таймеру может задаваться пороговый интервал времени. Как вариант, восстановление датчика может управляться с использованием измерения температуры конца датчика или путем управления мощностью, передаваемой в нагреватель, или любым или всеми этими способами. Если для восстановления датчика твердых частиц используется таймер, то способ 600 в шаге 606 содержит проверку истечения порогового интервала времени. Если пороговый интервал времени не истек (к примеру, «НЕТ» в шаге 606), то способ 600 переходит к шагу 608, в котором схема восстановления может сохраняться во включенном состоянии с целью продолжения восстановления. Если же пороговый интервал времени истек (к примеру, «ДА» в шаге 606), то способ 600 переходит к шагу 610, в котором восстановление датчика твердых частиц может завершаться и в шаге 612 электрическая схема может выключаться. Далее электроды датчика могут, например, охлаждаться до температуры отработавших газов. Способ 600 переходит к шагу 614, в котором история наполнения и восстановления датчика твердых частиц может дополняться и сохраняться в памяти. Например, дополняться может частота восстановления датчика твердых частиц и/или средний интервал времени между актами восстановления датчика, после чего данный способ завершается.

Выпускной канал двигателя может содержать один или более датчиков твердых частиц, расположенных выше по потоку и/или ниже по потоку от ДСФ и предназначенных для определения содержание сажи в ДСФ. Если датчик твердых частиц расположен выше по потоку от ДСФ, то на основании изменения сопротивления, вызванного оседанием сажи на множество электродов этого датчика твердых частиц, может определяться наполнение указанного датчика сажей. Определенное указанным образом наполнение датчика сажей может использоваться, например, для обновления значения наполнения ДСФ сажей. Если наполнение ДСФ сажей больше порогового значения восстановления ДСФ, то контроллер может корректировать параметры работы двигателя с целью восстановления ДСФ. Конкретнее, в ответ на выполнение условий восстановления фильтра может выполняться повышение температуры фильтра (или температуры вблизи фильтра), достаточное для выжигания накопленной сажи. Это повышение температуры может содержать включение нагревателя, соединенного с ДСФ, или повышение (например, путем перевода двигателя в режим с обогащением) температуры отработавших газов двигателя, направляемых в ДСФ.

На фиг. 7 показан предлагаемый в качестве примера способ 700 диагностики функционирования ДСФ на основании времени восстановления датчика твердых частиц. В шаге 702 контроллером, посредством калибровки, может вычисляться время восстановления датчика твердых частиц, t(i)_regen, которое представляет собой время от конца предыдущего восстановления до начала текущего восстановления датчика твердых частиц. В шаге 704 t(i)_regen сравнивается с t(i-1)_regen, который представляет собой ранее вычисленное посредством калибровки время восстановления датчика твердых частиц. Из этих данных с целью диагностики ДСФ можно установить, что датчик сажи мог проходить циклы восстановления неоднократно. Если t(i)_regen меньше половины значения t(i-1)_regen, то в шаге 708 указывается на утечку ДСФ и инициируется подача сигнала деградации ДСФ. Как вариант или дополнительно к вышеупомянутой операции, ДСФ может диагностироваться с использованием других параметров, например, температуры отработавших газов, скорости/ нагрузки двигателя и т.д. Указанный сигнал деградации может быть инициирован, например, признаком неисправности в диагностическом коде. Кроме того, способ 700 содержит, в шаге 710, корректировку функционирования двигателя на основании обозначенной утечки в ДСФ. Корректировка функционирования двигателя может содержать, например, ограничение крутящего момента двигателя в шаге 712. В одном примере в ответ на обнаружение утечки в ДСФ может снижаться мощность двигателя и крутящий момент. Снижение мощности двигателя и крутящего момента может снизить количество твердых частиц, выбрасываемых в отработавшие газы. Например, корректировка функционирования двигателя может содержать снижение количества топлива, впрыскиваемого в дизельный двигатель в условиях большой нагрузки, чем снижается крутящий момент. Дополнительно или как вариант, в ответ на обнаружение утечки в ДСФ может снижаться использование рециркуляции отработавших газов. Дополнительно или как вариант, на приборной панели может отображаться знак предупреждения двигателя, предназначенный для извещения о наибольшем расстоянии, которое может проехать транспортное средство до сервисной проверки ДСФ.

Текущее время восстановления, меньшее половины предыдущего времени восстановления, может указывать на то, что время, требуемое для достижения электрической схемой порогового значения R_regen, значительно сократилось, и поэтому частота восстановлений стала выше. Повышенная частота восстановлений датчика твердых частиц может свидетельствовать о том, что выходящий отработавший газ содержит больше твердых частиц, чем образуется при нормальном функционировании ДСФ. Таким образом, если изменение времени восстановления датчика сажи достигает порогового значения t_regen, для которого текущее время восстановления датчика твердых частиц меньше половины предыдущего времени восстановления, то индицируется деградация ДСФ или утечка, - например, посредством отображения сигнала для оператора, и/или посредством установки сохраняемого в постоянной памяти, соединенной с процессором, флага, который может быть передан в средство диагностики, соединенное с указанным процессором. Если изменение времени восстановления датчика сажи не достигает порогового значения t_regen, то в шаге 706 утечка ДСФ не индицируется. Таким образом, утечки в фильтре твердых частиц, расположенном выше по потоку от датчика твердых частиц, могут обнаруживаться на основании скорости осаждения указанных твердых частиц на электродах датчика твердых частиц.

На фиг. 8 представлен график 800 примера взаимосвязи между наполнением сажей датчика твердых частиц и наполнением сажей фильтра твердых частиц. Конкретнее, график 800 представляет графическое изображение взаимосвязи между восстановлением датчика твердых частиц и содержанием сажи в ДСФ, более конкретно, того, как восстановление датчика твердых частиц может свидетельствовать о деградации ДСФ. Вертикальные реперы t0, t1, t2, t3, t4, t5 и t6 указывают значимые моменты времени в процессе функционирования системы датчика твердых частиц и ДСФ.

Первый график на фиг. 8 представляет содержание сажи в датчике твердых частиц. Как указывалось выше, твердые частицы осаждаются между положительным и отрицательным электродами, сформированными на пластине, размещенной внутри ступенчатого узла. По мере накопления сажи ток, измеряемый на электродах, начинает увеличиваться (или сопротивление электродов начинает уменьшаться). Контроллер может быть выполнен с возможностью определения наполнения сажей (график 802) на основании измеренного тока/ сопротивления. Соответственно, наименьшим значениям наполнения сажей соответствует нижняя часть графиков, а при движении вверх по вертикали наполнение сажей увеличивается. По горизонтали представлено время, увеличивающееся на графике слева направо. Горизонтальный репер 806 на верхнем графике представляет пороговое значение наполнения для восстановления датчика твердых частиц. График 804 представляет наполнение ДСФ сажей, а горизонтальный репер 808 на втором графике представляет пороговое наполнение ДСФ сажей.