ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к устройству, осуществляющему соединение конструктивного элемента турбомашины, такого как форсунка турбомашины летательного аппарата, с системой топливопитания.

Изобретение относится, в частности, к соединительному устройству, содержащему несколько концентрических труб, изогнутых в точном соответствии друг другу.

Известный уровень техники

Турбомашина летательного аппарата содержит, в частности, систему топливопитания, содержащую форсунку, целью которой является ввод под давлением определенного количества топлива в камеру сгорания турбомашины. Количество вводимого под давлением топлива зависит от условий работы турбомашины.

Форсунка, в частности аэромеханического типа, содержит первое выходное отверстие, так называемое первичное, которое используется на этапе запуска турбомашины, и второе выходное отверстие, так называемое вторичное, которое используется после запуска турбомашины и через которое подается большой объем топлива.

Система подачи топлива обеспечивает подачу нескольких различных топливных потоков в форсунку. Каждый из этих различных потоков сопряжен с одним выходным отверстием и обеспечивает подачу в одно выходное отверстие форсунки, т.е. один поток внутреннего контура подается в первичное выходное отверстие, а один поток внешнего контура подается во вторичное выходное отверстие.

Соединительное устройство располагается между форсункой и системой подачи топлива для транспортировки различных топливных потоков через ограниченное пространство.

Ввиду небольшого пространства, имеющегося для прохождения топливных потоков, соединительное устройство содержит несколько концентрических труб, которые определяют границы нескольких каналов, через которые циркулируют топливные потоки.

Как правило, соединительное устройство содержит три трубы, которые ограничивают три концентрических канала. Первый центральный канал сопряжен с потоком внутреннего контура, второй радиально промежуточный канал сопряжен с потоком внешнего контура, а третий радиально внешний канал сопряжен с топливным потоком, осуществляющим тепловую защиту топливных потоков внутреннего и внешнего контуров.

Трубы соединительного устройства вогнуты или изогнуты для того, чтобы создать возможность для доступа к месту расположения соответствующей форсунки с учетом требований, предъявляемых к установке на турбомашине.

Согласно классическому способу изготовления, трубы изогнуты синхронно.

С этой целью между трубами установлены цилиндрические винтовые пружины для удерживания труб на определенном удалении друг от друга во время операций по производству выгибания.

Однако, в результате этих операций по производству выгибания толщина труб не является постоянной на протяжении всей их длины, имеются производственная дисперсность или даже проблемы с герметичностью.

Цель изобретения - предложить соединительное устройство, позволяющее решить эти проблемы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретением предлагается устройство присоединения конструктивного элемента к системе питания текучей средой конструктивного элемента; причем соединительное устройство содержит несколько концентрических труб, ограничивающих каналы, обеспечивающие питание конструктивного элемента, которые изогнуты, по меньшей мере, в одном направлении, отличающееся тем, что оно выполнено как единый цельный конструктивный элемент, содержащий, по меньше мере, трубы.

Предпочтительно, соединительное устройство содержит, по меньшей мере, одно радиальное ребро , расположенное между двумя соседними трубами, которые вытянуты вдоль центральной линии изгиба труб на всю длину упомянутых соседних труб.

Предпочтительно, каждое ребро выполнено как единый цельный конструктивный элемент вместе с упомянутыми соседними трубами.

Предпочтительно, соединительное устройство содержит три концентрических трубы и две совокупности ребер ; причем ребра первой совокупности ребер соединяют внешнюю поверхность радиально внутренней трубы с внутренней поверхностью радиально промежуточной трубы, а ребра второй совокупности ребер соединяют внешнюю поверхность радиально промежуточной трубы с внутренней поверхностью радиально внешней трубы.

Предпочтительно, на каждой радиальной оконечности каждого ребра , на уровне соединения упомянутой радиальной оконечности ребра с противолежащей стенкой соединяемой трубы сформированы галтели.

Предпочтительно, соединительное устройство содержит корпус соединения труб с системой ввода под давлением текучей среды, причем упомянутый корпус выполнен как единый цельный конструктивный элемент вместе с трубами и ребрами .

Предпочтительно, корпус содержит крепежную пластину, а галтели образованы на уровне соединения внешней поверхности радиально внешней трубы и каждой поверхности пластины.

Предпочтительно, соединительное устройство выполнено путем применения способа прямого лазерного плавления металла.

Изобретение также относится к системе питания текучей средой конструктивного элемента турбомашины, такого как топливная форсунка для камеры сгорания турбомашины летательного аппарата, отличающейся тем, что она содержит соединительное устройство согласно изобретению.

Изобретение также относится к турбомашине летательного аппарата, содержащей, по меньшей мере, один конструктивный элемент, соединенный с системой питания конструктивного элемента текучей средой посредством соединительного устройства согласно изобретению.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖА

Другие отличительные особенности и преимущества изобретения станут видны при чтении нижеследующего детального описания, для понимания которого будет производиться ссылка на прилагаемые фигуры чертежа, на которых:

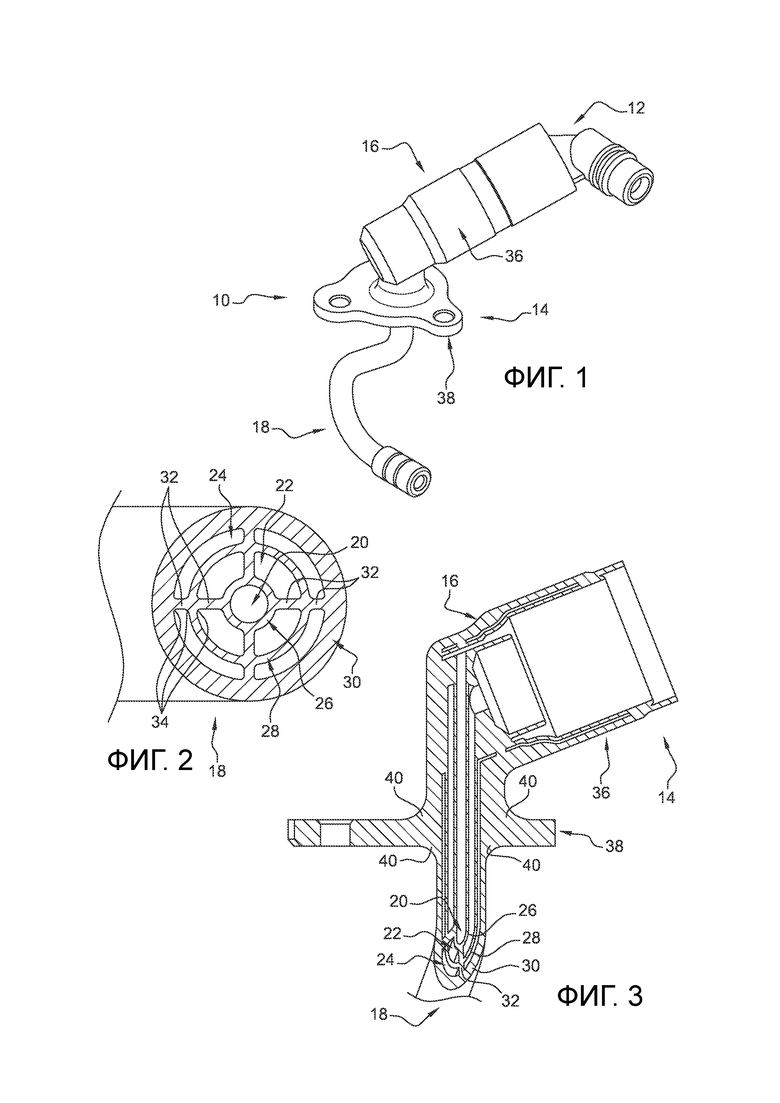

- фиг.1 представляет собой схематическое изображение в перспективе системы топливопитания форсунки, содержащей соединительное устройство согласно изобретению;

- фиг.2 представляет собой вид в радиальном разрезе соединительного устройства, изображающий различные трубы и радиальные ребра ;

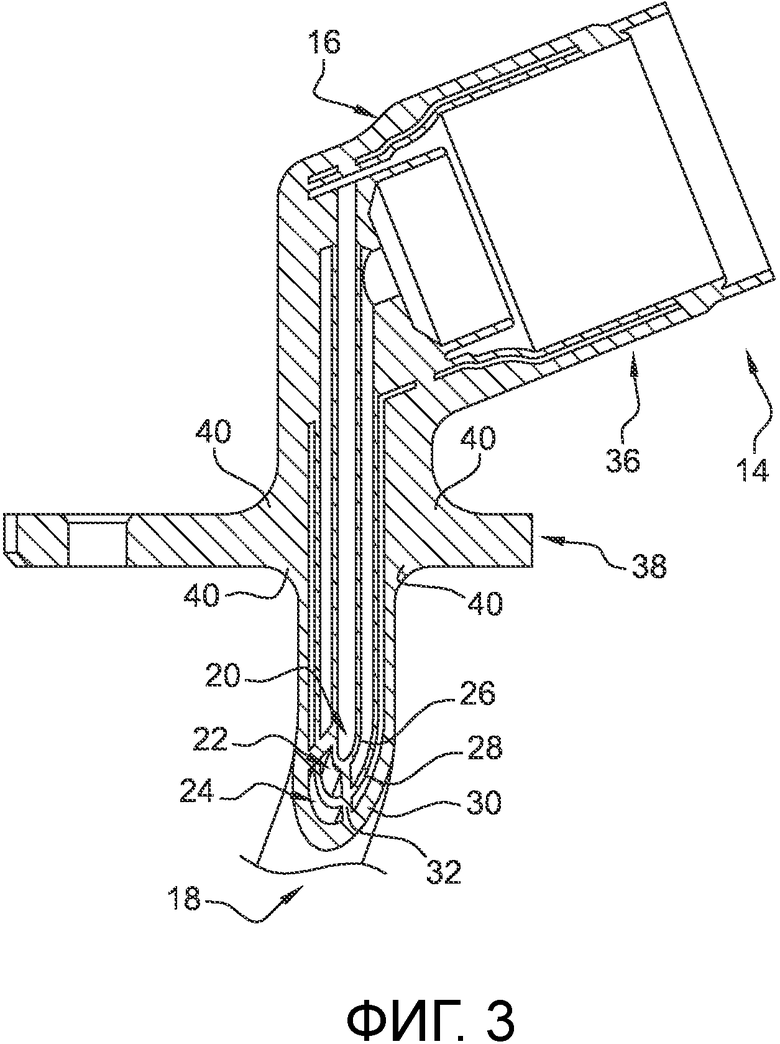

- фиг.3 представляет собой вид в осевом разрезе соединительного устройства, изображающий корпус соединительного устройства с трубами.

ПОДРОБНОЕ ОПИСАНИЕ ЧАСТНЫХ СПОСОБОВ ПРАКТИЧЕСКОГО ОСУЩЕСТВЛЕНИЯ

На фиг.1 изображена система топливопитания 10 топливной форсунки (не показана) для камеры сгорания турбомашины летательного аппарата.

Данная форсунка разработана таким образом, чтобы она могла избирательно вводить под давлением два различных потока топлива. Эти топливные потоки представлены потоком внутреннего контура, который вводится под давлением на этапе запуска турбомашины и является несильным, и потоком внешнего контура, более сильным, который вводится под давлением, когда турбомашина находится в рабочем режиме.

Каждый из двух топливных потоков имеет различные специфические особенности; причем эти два потока, как следствие, обособлены как на уровне выходного отверстия форсунки, так и во всей системе топливопитания 10.

Система топливопитания 10 также содержит систему подачи топлива 12, которая распределяет единый топливный поток, поступающий из насоса высокого давления, на несколько различных потоков, обеспечивающих питание форсунки, и регулирует давление и расход каждого из этих топливных потоков.

Система подачи топлива 12 соединена с форсункой посредством соединительного устройства 14.

Это соединительное устройство 14 содержит корпус 16, который соединен с системой подачи топлива 12, и систему каналов 18, вытянутую от корпуса 16 до форсунки.

Система каналов 18 имеет определенную форму, обеспечивающую циркуляцию различных топливных потоков в направлении форсунки. Для этого система каналов 18 подразделяется на несколько концентрических каналов топливопитания 20, 22, 24 (в данном случае в количестве трех), как это более детально можно увидеть на фиг.2.

Система каналов 18 содержит первый радиально внутренний канал 20, который сопряжен с первым топливным потоком, второй радиально промежуточный канал 22, который сопряжен со вторым топливным потоком, и третий радиально внешний канал 24, который сопряжен с потоками стоячего топлива, выступающего в качестве теплозащитного экрана. Целью этого стоячего топлива, находящегося в третьем канале 24, является защита двух других топливных потоков от нагрева и, таким образом, предотвращение, в частности, явлений коксования топлива внутри топливной форсунки.

Система каналов 18 образована множеством концентрических труб 26, 28, 30 (в количестве трех единиц), которые ограничивают каналы 20, 22, 24. Первый канал 20 ограничен, таким образом, радиально внутренней трубой 26, второй канал 22 ограничен радиально внутренней трубой 26 и промежуточной трубой 28, а третий канал 24 ограничен промежуточной трубой 28 и радиально внешней трубой 30.

Трубы 26, 28, 30 соединены с корпусом 16 соединительного устройства 14.

Система каналов 18 изогнута для того, чтобы позволить осуществить установку соединительного устройства на турбомашине, учитывая при этом наличие других расположенных рядом комплектующих турбомашины. Как следствие, концентрические трубы 26, 28, 30, в свою очередь, также изогнуты, по меньшей мере, в одном направлении.

Система каналов 18 также содержит средства удерживания труб 26, 28, 30 на определенном расстоянии друг от друга, что выражается в множестве радиальных ребер 32.

Каждое ребро 32 изогнуто аналогично системе каналов 18, т.е. оно вытянуто в радиальном направлении и вдоль центральной линии изгиба системы каналов 18 и труб 26, 28, 30, на всю длину труб 26, 28, 30.

Ребра 32 расположены во втором канале 22 и в третьем канале 24, образуя, таким образом, две совокупности ребер ; причем ребра 32 первой совокупности ребер вытянуты во втором канале 22, а ребра 32 второй совокупности ребер 32 вытянуты в третьем канале 24.

В данном случае каждая совокупность ребер содержит четыре ребра 32, рассредоточенных под углом 90°. Будет понятно, что совокупность ребер может содержать различное количество ребер 32, не выходя при этом далеко за рамки изобретения.

Также ребра 32 двух совокупностей ребер размещены вокруг центральной линии изгиба системы каналов 18 с двумя расположенными по одной линии соседними ребрами 32.

Согласно способу практического осуществления, изображенному на фигурах чертежа, все ребра 32 имеют одинаковую толщину. Согласно варианту практического осуществления, некоторые ребра 32 имеют толщину, отличающуюся от толщины других ребер 32, для изменения в отдельных местах механического сопротивления системе каналов 18. Также толщина ребра может изменяться вдоль центральной линии изгиба системы каналов 18.

Каждая радиальная оконечность каждого ребра 32 содержит избыток материала, образующий галтель 34 на уровне его соединения с соответствующей стороной трубы 26, 28, 30. Целью этих галтелей 34 является устранение острых краев, которые могут в отдельных местах сделать непрочным соединение между ребром и противолежащей стенкой трубы 26, 28, 30.

Корпус 16 соединительного устройства 14 содержит цилиндрическую часть 36, которая предназначена для размещения в ней дополнительной части системы подачи топлива 12 и которая обособленным образом сообщается с каждым из каналов 20, 22, 24.

Корпус 16 содержит пластину 38 крепления соединительного устройства 14 на турбомашине. Эта крепежная пластина 38 расположена в радиальном направлении снаружи и вокруг трубы 30, и галтели 40 образованы на уровне соединения между крепежной пластиной 38 и внешней трубой 30.

Предпочтительно, все трубы 26, 28, 30 выполнены как единый цельный конструктивный элемент и из одного и того же материала.

Согласно другому аспекту соединительного устройства 14, ребра 32 выполнены как единый цельный конструктивный элемент вместе с трубами 26, 28, 30.

Согласно другому дополнительному аспекту соединительного устройства 14, корпус 16 соединительного устройства выполнен как единый цельный конструктивный элемент вместе с трубами 26, 28, 30 и ребрами 32.

Таким образом, согласно предпочтительному способу практического осуществления изобретения, совокупность соединительного устройства 14 выполнена как единый цельный конструктивный элемент.

Согласно предпочтительному способу практического осуществления, соединительное устройство 14 выполнено путем использования способа так называемого прямого лазерного плавления металла. Такой способ заключается в распределении однородного слоя металлического порошка посредством устройства повторного нанесения покрытия, а затем в расплавлении этого слоя в заданных местах, соответствующих участку соединительного устройства, в тщательно контролируемой инертной атмосфере. Эти операции повторяются множество раз до тех пор, пока не будет получено соединительное устройство 14. По их завершении соединительное устройство 14 извлекается из порошкового подстилающего слоя и подвергается термической обработке и чистовой обработке.

Таким образом, соединительное устройство 14 не подвергается никакому этапу обработки с одновременным формообразованием, что будет сложно осуществить и может создать опасность сделать его непрочным в отдельных местах.

Все части соединительного устройства 14 выполнены из одного и того же материала, как, например, сплав кобальта, хрома, молибдена или сплав, известный под наименованием Inconel 718.

Такой способ практического осуществления соединительного устройства 14 имеет дополнительное преимущество, а именно отсутствие необходимости в наличии какого-либо средства уплотнения между различными трубами 26, 28, 30 и корпусом 16 соединительного устройства, снижая, таким образом, риски утечек топлива или возникновения непредусмотренного сообщения двух каналов 20, 22, 24.

Также улучшается прочность соединительного устройства 14, поскольку представляется возможным привести толщину труб 26, 28, 30 или ребра 32 в соответствие с нагрузками, которым оно испытывает.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПЕНИВАЮЩАЯ ФОРСУНКА ДЛЯ АЭРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ИНЖЕКТИРОВАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ ТУРБОМАШИНЫ, АЭРОМЕХАНИЧЕСКАЯ СИСТЕМА ИНЖЕКТИРОВАНИЯ, КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2005 |

|

RU2382942C2 |

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| СИСТЕМА ВПРЫСКА ТОПЛИВА ДЛЯ КАМЕРЫ СГОРАНИЯ ТУРБОМАШИНЫ, СОДЕРЖАЩЕЙ КОЛЬЦЕВУЮ СТЕНКУ С СУЖАЮЩИМСЯ ВНУТРЕННИМ ПРОФИЛЕМ | 2014 |

|

RU2645801C2 |

| КОНСТРУКЦИЯ ТЕПЛООБМЕННИКА, ИНТЕГРИРОВАННАЯ В ВЫПУСКЕ ТУРБОМАШИНЫ | 2011 |

|

RU2609039C2 |

| ВЫХОДНАЯ НАПРАВЛЯЮЩАЯ ЛОПАТКА ТУРБОМАШИНЫ ЛЕТАТЕЛЬНОГО АППАРАТА, СОДЕРЖАЩАЯ ИЗОГНУТЫЙ КАНАЛ ДЛЯ СМАЗОЧНОГО МАТЕРИАЛА УЛУЧШЕННОЙ КОНСТРУКЦИИ | 2017 |

|

RU2747652C2 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ДЛЯ ТУРБОМАШИНЫ | 2012 |

|

RU2604260C2 |

| СПОСОБ ТОПЛИВОПИТАНИЯ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2034166C1 |

| Турбогенератор | 2020 |

|

RU2767579C2 |

| УСТРОЙСТВО ВПРЫСКА ВОЗДУХА И ТОПЛИВА ДЛЯ КАМЕРЫ СГОРАНИЯ ТУРБОМАШИНЫ | 2013 |

|

RU2615887C2 |

| СИСТЕМА ТОПЛИВОПОДАЧИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2002 |

|

RU2211347C1 |

Изобретение относится к устройству (14) присоединения конструктивного элемента турбомашины, такого как форсунка, к системе подачи текучей среды, такой как топливо. Соединительное устройство (14) содержит несколько концентрических труб (26, 28, 30), ограничивающих каналы (20, 22, 24) обеспечения питания конструктивного элемента, которые изогнуты, по меньшей мере, в одном направлении. Причём, оно выполнено как единый цельный конструктивный элемент, содержащий, по меньшей мере, трубы (26, 28, 30). Изобретение позволяет выдерживать в соединительном устройстве постоянную толщину труб на протяжении всей их длины, а также улучшить герметичность. 3 н. и 7 з.п. ф-лы, 3 ил.

1. Соединительное устройство (14), обеспечивающее присоединение форсунки турбомашины летательного аппарата к системе подачи топлива; причем соединительное устройство (14) содержит несколько концентрических труб (26, 28, 30), ограничивающих каналы (20, 22, 24) питания форсунки, которые изогнуты, по меньшей мере, в одном направлении,

отличающееся тем, что оно выполнено как единый цельный конструктивный элемент, содержащий, по меньшей мере, трубы (26, 28, 30), где трубы (26, 28, 30) выполнены как единый цельный конструктивный элемент.

2. Соединительное устройство (14) по предшествующему пункту, отличающееся тем, что содержит, по меньшей мере, одно радиальное ребро (32), расположенное между двумя соседними трубами (26, 28, 30), которое проходит вдоль центральной линии изгиба труб (26, 28, 30) на всю длину соседних труб (26, 28, 30).

3. Cоединительное устройство (14) по предшествующему пункту, отличающееся тем, что каждое ребро (32) выполнено заодно с соседними трубами (26, 28, 30).

4. Соединительное устройство (14) по любому из пп. 2 или 3, отличающееся тем, что содержит три концентрических трубы (26, 28, 30) и два набора ребер (32); причем ребра (32) первого набора ребер (32) соединяют внешнюю поверхность радиально внутренней трубы (26) с внутренней поверхностью радиально промежуточной трубы (28), а ребра (32) второго набора ребер (32) соединяют внешнюю поверхность радиально промежуточной трубы (28) с внутренней поверхностью радиально внешней трубы (30).

5. Соединительное устройство (14) по любому из пп. 2-4, отличающееся тем, что на каждой радиальной оконечности каждого ребра (32), на уровне соединения радиальной оконечности ребра (32) с противоположной стенкой соединяемой трубы (26, 28, 30) образованы галтели (34).

6. Соединительное устройство (14) по любому из предшествующих пунктов, отличающееся тем, что содержит корпус (16) присоединения труб (26, 28, 30) к системе ввода под давлением текучей среды, и тем, что корпус (16) выполнен заодно с трубами (26, 28, 30) и ребрами (32).

7. Соединительное устройство (14) по любому из предшествующих пунктов, отличающееся тем, что корпус (16) содержит крепежную пластину (38), и тем, что галтели (40) образованы на уровне соединения внешней поверхности радиально внешней трубы (30) и каждой поверхности пластины (38).

8. Соединительное устройство (14) по любому из предшествующих пунктов, отличающееся тем, что оно выполнено путем использования способа прямого лазерного плавления металла.

9. Система обеспечения питания (10) топливом топливной форсунки для камеры сгорания турбомашины летательного аппарата, отличающаяся тем, что система содержит соединительное устройство (14) по любому из предшествующих пунктов.

10. Турбомашина летательного аппарата, содержащая, по меньшей мере, одну форсунку турбомашины летательного аппарата, соединенную с системой подачи топлива посредством соединительного устройства (14) по любому из пп. 1-8.

| US 2003182945 A1, 02.10.2003 | |||

| US 4609154 A, 02.09.1986 | |||

| US 4258247 A, 24.03.1981 | |||

| US 2011247590 A1, 13.10.2011 | |||

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

Авторы

Даты

2019-10-16—Публикация

2015-08-19—Подача