Настоящее изобретение относится к контейнеру для образующего аэрозоль устройства и к образующему аэрозоль устройству, выполненному с возможностью использования указанного контейнера для образования аэрозоля. В частности, настоящее изобретение относится к контейнеру, содержащему реагенты для образования аэрозольных частиц.

Из уровня техники известны устройства и способы, которые предназначены для доставки никотина или других медикаментов субъекту и в которых улучшающее доставку соединение вступает в реакцию с никотином или другим медикаментом в газовой фазе с образованием аэрозоля из частиц. Например, в WO 2008/121610 A1 раскрыто устройство, в котором улучшающее доставку соединение и никотин или другой медикамент хранятся в отдельных резервуарах. Указанные реагенты, т.е. улучшающее доставку соединение и никотин или другой медикамент, образуют жидкостно-паровые смеси в указанных резервуарах. При использовании, соответствующие пары соединяются и вступают в реакцию друг с другом, образуя газообразные частицы.

С целью улучшения хранения жидких реагентов было предложено использовать алюминиевые емкости внутри одноразового изделия для использования в устройстве. Указанные емкости герметизируют с помощью алюминиевой фольги, которую приклеивают или приваривают к концам емкости. Использование алюминиевых емкостей обеспечивает возможность хранения летучего улучшающего доставку соединения и никотина или другого медикамента без их существенного разрушения в результате окисления, гидролиза или других нежелательных реакций, которые могут изменить свойства этих реагентов. Кроме того, благодаря использованию алюминия обеспечивается надлежащая теплопроводность для обеспечения возможности улетучивания хранящихся соединений. Однако трудно создать эффективное уплотнение между алюминиевой емкостью и алюминиевой фольгой. В дополнение, было обнаружено, что использование алюминия не подходит в случае некоторых улучшающих доставку соединений, если требуется значительный срок годности. Кроме того, изготовление указанных емкостей может быть дорогостоящим.

Таким образом, задача настоящего изобретения состоит в сохранении по меньшей мере некоторых из преимуществ, связанных с алюминиевыми емкостями, при одновременном смягчении одного или более вышеуказанных недостатков.

Согласно первому аспекту настоящего изобретения, предложен контейнер для образующего аэрозоль устройства. Указанный контейнер содержит: трубчатое отделение, содержащее источник жидкого соединения и образованное из полимерного материала; и по меньшей мере одно уплотнение, образованное из полимерного материала и предназначенное для герметизации указанного трубчатого отделения. Соотношение [теплопроводности на единицу веса в радиальном направлении полимерного материала] к [ теплопроводности на единицу веса в продольном направлении полимерного материала] составляет более чем примерно 2.

Для обеспечения полимерного материала, имеющего указанное соотношение теплопроводностей, каркасы полимерных цепей полимерного материала, образующего указанное трубчатое отделение, предпочтительно по существу выровнены в радиальном направлении указанного трубчатого отделения. По существу выравнивание в радиальном направлении означает, что теплопроводность полимерного материала в радиальном направлении является по существу более высокой, чем теплопроводность того же самого полимерного материала в аморфном состоянии.

Благодаря образованию указанного отделения из полимерного материала, в котором полимерные цепи по существу выровнены в радиальном направлении, обеспечивается возможность получения контейнера, имеющего улучшенную теплопроводность в радиальном направлении. Иначе говоря, обеспечивается возможность улучшения теплопередачи от внешнего нагревателя на жидкость внутри контейнера по сравнению с отделением, образованным из полимерного материала, имеющего произвольно ориентированные полимерные цепи.

Благодаря использованию полимерного материала обеспечивается возможность увеличения срока годности жидкого соединения, поскольку полимерный материал предпочтительно является инертным в отношении тех типов жидкого соединения, которые могут храниться в контейнере.

В первом аспекте настоящего изобретения соотношение [теплопроводности на единицу веса в радиальном направлении полимерного материала] к [теплопроводности на единицу веса в продольном направлении полимерного материала] предпочтительно составляет свыше примерно 10, предпочтительно ― свыше примерно 50, более предпочтительно ― свыше 100. Соотношение [теплопроводности на единицу веса в радиальном направлении полимерного материала] к [теплопроводности на единицу веса в продольном направлении полимерного материала] может составлять от примерно 20 до примерно 10 000.

Предпочтительно, теплопроводность в радиальном направлении полимерного материала составляет от примерно 70 Вт на метр-Кельвин (Вт/(м•К)) до примерно 360 Вт на метр-Кельвин (Вт/(м•К)) при 23°C и относительной влажности 50% согласно измерению с использованием модифицированного метода нестационарного плоского источника (MTPS), более предпочтительно ― от 85 Вт на метр-Кельвин (Вт/(м•К)) до примерно 150 Вт на метр-Кельвин (Вт/(м•К)). Более предпочтительно, теплопроводность в радиальном направлении полимерного материала составляет от примерно 90 Вт на метр-Кельвин (Вт/(м•К)) до примерно 115 Вт на метр-Кельвин (Вт/(м•К)) при 23°C и относительной влажности 50% согласно измерению с использованием метода модицифированного нестационарного плоского источника (MTPS).

Предпочтительно, в радиальном направлении теплопроводность на единицу веса полимерного материала составляет от примерно 40 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г) до примерно 250 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г), более предпочтительно ― от примерно 75 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г) до примерно 200 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г). Более предпочтительно, в радиальном направлении теплопроводность на единицу веса полимерного материала составляет от примерно100 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г) до примерно 150 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г).

Предпочтительно, в первом аспекте настоящего изобретения контейнер дополнительно содержит второе трубчатое отделение, содержащее второй источник жидкого соединения. Второе трубчатое отделение предпочтительно образовано из полимерного материала. Контейнер предпочтительно содержит по меньшей мере одно второе уплотнение, образованное из полимерного материала и предназначенное для герметизации второго трубчатого отделения. Контейнер предпочтительно содержит полую передаточную секцию, расположенную в продольном направлении между трубчатым отделением и вторым трубчатым отделением.

Второе трубчатое отделение может быть образовано из полимерного материала, в котором соотношение [теплопроводности на единицу веса в радиальном направлении] к [теплопроводности на единицу веса в продольном направлении] составляет более чем примерно 2. Каркасы полимерных цепей полимерного материала предпочтительно по существу выровнены в радиальном направлении второго трубчатого отделения.

Согласно второму аспекту настоящего изобретения, предложен контейнер для образующего аэрозоль устройства. Указанный контейнер содержит: трубчатое отделение, содержащее источник жидкого соединения и образованное из полимерного материала; капиллярный фитиль, проходящий внутрь герметизированного трубчатого отделения; и электрический нагреватель, расположенный смежно с капиллярным фитилем. Соотношение [теплопроводности на единицу веса в продольном направлении полимерного материала] к [теплопроводности на единицу веса в радиальном направлении полимерного материала] составляет свыше примерно 2.

Полимерные цепи полимерного материала предпочтительно по существу выровнены в продольном направлении трубчатого отделения. По существу выравнивание в продольном направлении означает, что теплопроводность полимерного материала в продольном направлении по существу выше, чем теплопроводность того же самого полимерного материала в аморфном состоянии.

Благодаря образованию указанного отделения из полимерного материала, в котором полимерные цепи по существу выровнены в продольном направлении, обеспечивается возможность получения контейнера, имеющего улучшенную теплопроводность в продольном направлении. Иначе говоря, обеспечивается возможность улучшения теплопереноса от одного конца контейнера к другому концу контейнера по сравнению с отделением, образованным из полимерного материала, имеющего произвольно ориентированные полимерные цепи.

Во втором аспекте настоящего изобретения соотношение [теплопроводности на единицу веса в продольном направлении полимерного материала] к [теплопроводности на единицу веса в радиальном направлении полимерного материала] предпочтительно составляет свыше примерно 10, предпочтительно ― свыше примерно 50, предпочтительно ― свыше 100. Соотношение [теплопроводности на единицу веса в продольном направлении полимерного материала] к [теплопроводности на единицу веса в радиальном направлении полимерного материала] может составлять от примерно 20 до примерно 10 000.

Во втором аспекте настоящего изобретения теплопроводность в продольном направлении полимерного материала предпочтительно составляет от примерно 70 Вт на метр-Кельвин (Вт/(м•К)) до примерно 360 Вт на метр-Кельвин (Вт/(м•К)) при 23 °С и относительной влажности 50% согласно измерению с использованием модифицированного метода нестационарного плоского источника (MTPS), более предпочтительно ― от 85 Вт на метр-Кельвин (Вт/(м•К)) до примерно 150 Вт на метр-Кельвин (Вт/(м•К)). Более предпочтительно, теплопроводность в продольном направлении полимерного материала предпочтительно составляет от примерно 90 Вт на метр-Кельвин (Вт/(м•К)) до примерно 115 Вт на метр-Кельвин (Вт/(м•К)) при 23 °С и относительной влажности 50% согласно измерению с использованием модифицированного метода нестационарного плоского источника (MTPS).

Предпочтительно, в продольном направлении теплопроводность на единицу веса полимерного материала составляет от примерно 40 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г) до примерно 250 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г), более предпочтительно ― от примерно 75 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г) до примерно 200 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г). Более предпочтительно, в продольном направлении теплопроводность на единицу веса полимерного материала составляет от примерно 100 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г) до примерно 150 Вт см3 на метр-Кельвин-грамм (Вт см3/м•К•г).

Во втором аспекте настоящего изобретения контейнер предпочтительно дополнительно содержит второе трубчатое отделение, содержащее второй источник жидкого соединения. Второе трубчатое отделение предпочтительно образовано из полимерного материала. Контейнер предпочтительно содержит по меньшей мере одно второе уплотнение, образованное из полимерного материала и предназначенное для герметизации второго трубчатого отделения. Контейнер предпочтительно содержит полую передаточную секцию, расположенную в продольном направлении между указанным трубчатым отделением и вторым трубчатым отделением.

Во втором аспекте настоящего изобретения второе трубчатое отделение может быть образовано из полимерного материала, в котором соотношение [теплопроводности на единицу веса в продольном направлении] к [теплопроводности на единицу веса в радиальном направлении] составляет более чем примерно 2.

Каркасы полимерных цепей указанного полимерного материала предпочтительно по существу выровнены в продольном направлении второго трубчатого отделения.

Следует иметь в виду, что любой признак, описанный в отношении второго аспекта настоящего изобретения, при необходимости может быть также применен к первому аспекту настоящего изобретения, и наоборот.

В известных блочных полимерах теплопроводность обычно является низкой и составляет примерно от 0,1 Вт Вт/(м•К) до 0,3 Вт/(м•К). Теплопроводность обычно является столь низкой вследствие наличия дефектов внутри блочного полимерного материала, таких как концы полимерных цепей, переплетения, произвольно ориентированные полимерные цепи, поры и примеси. Указанные дефекты действуют как места рассеяния фононов при теплопередаче, снижая таким образом теплопроводность. Следовательно, подобный материал не подходит для использования в контейнере для образующих аэрозоль устройств.

В настоящем изобретении используется полимерный материал, имеющий значительную пропорциональную долю каркасов полимерных цепей, т.е. основных цепей каждого полимера, выровненных в одном направлении. Благодаря этому подобный материал имеет значительно меньше дефектов, и таким образом обеспечивается возможность значительного улучшения теплопроводности в том направлении, в котором выровнены каркасы полимерных цепей.

В дополнение, использование полимерного материала для образования контейнера, по сравнению с использованием известных металлических материалов, обеспечивает преимущество, состоящее в возможности снижения веса контейнера.

Материал, используемый для образования указанных отделений, может представлять собой композитный материал, содержащий полимерный материал, описанный в данном документе, и теплопроводные волокна. Указанные теплопроводные волокна могут представлять собой углеродные волокна. Указанные волокна предпочтительно выровнены таким образом, чтобы они были по существу перпендикулярны каркасам полимерных цепей. Для выравнивания волокон может использоваться электростатическое флокирование или похожие способы.

В первом или во втором аспекте настоящего изобретения указанное отделение может быть образовано из слоистого материала, содержащего полимерный материал и по меньшей мере один слой металлического материала. Предпочтительно, указанный полимерный материал образует внутреннюю поверхность указанного отделения. Указанный металлический слой обеспечивает возможность улучшения барьера в отношении кислорода, влаги и УФ-излучения. Указанный металлический слой предпочтительно образован из алюминия.

Герметизацию предпочтительно осуществляют путем термической сварки или индукционной сварки пленки полимерного материала с контейнером. Предпочтительно, указанная пленка представляет собой тонкую пленку и, предпочтительно, она является хрупкой. Указанная пленка может представлять собой слоистый материал, содержащий по меньшей мере один слой полимерного материала и слой металла. Указанный полимерный материал предпочтительно нанесен на внутреннюю поверхность пленки.

Указанный полимерный материал предпочтительно выбирают из перечня, состоящего из сверхвысокомолекулярного полиэтилена (СВМПЭ), полиацетилена, полипиррола, полианилина, поли(р-фенилен винилена), поли(3-алкилтиофенов), поли(тиофена), поли(3,4-этилендиокситиофена), поли(р-фениленсульфида), их сополимеров и их смесей.

Предпочтительно, указанный полимерный материал представляет собой сверхвысокомолекулярный полиэтилен (СВМПЭ). СВМПЭ обычно содержит длинные молекулярные цепи с молекулярной массой, обычно составляющей от 2 до 6 миллионов Дальтонов, причем каждая молекулярная цепь содержит от 100 000 до 250 000 мономеров. Длина цепи может составлять от примерно 10 мкм до примерно 40 мкм.

Для того, чтобы обеспечить по существу выравнивание каркасов полимерных цепей в одном требуемом направлении, материал может быть изготовлен с использованием процесса вытягивания. Такой процесс может привести к получению материала, похожего на монокристаллические волокна, но в виде объемного материала. В одном таком процессе объемный материал изготавливают из геля при первой температуре и затем осуществляют вытягивание с регулируемым натяжением при второй температуре. Первая температура может составлять 120 градусов С, а вторая температура может составлять 90 градусов С. Результирующий полимерный материал может иметь форму тонкого листа, в котором каркасы полимерных цепей выровнены вдоль направления, параллельного плоскости этого листа. Таким образом, без дальнейшей обработки этого тонкого листа образование указанного трубчатого отделения приведет к более высокой теплопроводности на единицу веса в продольном направлении, чем в радиальном направлении.

Дальнейшая обработка указанного тонкого листового материала путем попеременного сгибания этого материала по линиям сгиба, перпендикулярным выровненным каркасам полимерных цепей, с последующим прессованием и нагревом сложенного материала для сплавления участков этого материала друг с другом, приводит к образованию листового материала, в котором каркасы полимерных цепей по существу выровнены в направлении нормали к плоскости указанного листового материала. Такой материал можно затем использовать для образования трубчатого компонента, имеющего более высокую теплопроводность на единицу веса в радиальном направлении, чем в продольном направлении.

СВМПЭ является по существу непахнущим, безвкусным и нетоксичным, и им была показана высокая стойкость к наиболее коррозионно-активным химическим веществам. Кроме того, СВМПЭ имеет крайне низкую водопоглощающую способность.

Таким образом было определено, что СВМПЭ является особо предпочтительным для использования с целью хранения вышеописанных жидкостей.

Объемный материал может быть образован в виде блоков, листов, либо он может быть отформован или экструдирован. Если объемный материал образован в виде блоков, он может быть дополнительно обработан для образования указанного отделения путем машинной обработки, такой как резка, прокалывание или обработка на токарном станке. Если объемный материал образован в виде листов, из него может быть образовано указанное отделение с использованием известного процесса изготовления трубок, в частности с использованием способов образования трубок из листового материала на основе бумаги. Например, трубки для указанных отделений могут быть образованы путем спиральной намотки длинномерного листового материала на оправку таким образом, чтобы кромки этого длинномерного слоистого материала примыкали друг к другу. В качестве альтернативы, указанный листовой материал может быть образован путем последовательной намотки слоев листового материала на оправку с образованием указанного отделения.

Листовой материал можно наматывать на оправку таким образом, чтобы был образован шов, параллельный продольной оси оправки.

Предпочтительными могут быть процессы, обеспечивающие возможность образования трубки по существу бесконечной длины.

Уплотнение предпочтительно соединяют с обеспечением герметичности с указанным отделением с использованием одного из следующего: термическая сварка и индукционная сварка. Предпочтительно, в случае, если полимерный материал представляет собой СВМПЭ, уплотнение соединяют с обеспечением герметичности с использованием термической сварки.

Указанное трубчатое отделение предпочтительно содержит источник жидкого никотина. Второе трубчатое отделение, при его наличии, предпочтительно содержит жидкое улучшающее доставку соединение.

Благодаря использованию полимерного материала для образования указанных отделений, обеспечивается возможность уменьшения или полного исключения какого-либо разрушения источника никотина и, более конкретно, обеспечивается возможность уменьшения или полного исключения какого-либо разрушения улучшающего доставку соединения, что могло бы иметь место в ином случае, когда известные алюминиевые отделения действуют как катализатор. Благодаря использованию полимерного материала обеспечивается также возможность поддержания надежного барьера в отношении кислорода, влаги и УФ-излучения как факторов, каждый из которых также способен привести к разрушению содержимого указанных отделений.

Указанные отделения могут быть соединены посредством внешней обертки, проходящей по первому отделению и второму отделению по меньшей мере в области, расположенной с какой-либо одной стороны от примыкающих концов. Указанная внешняя обертка может проходить по существу вдоль всей продольной длины контейнера.

В контексте данного документа термин «продольный» используется для описания направления между расположенным ниже по потоку или ближним концом и противоположным ему, расположенным выше по потоку или дальним концом контейнера образующего аэрозоль изделия или образующего аэрозоль устройства, и термин «поперечный» используется для описания направления, перпендикулярного указанному продольному направлению. Термин «радиальный» используется для описания направления удаления от продольной оси контейнера, образующего аэрозоль изделия или образующего аэрозоль устройства.

Контейнер может дополнительно содержать дополнительный участок и дополнительную передаточную секцию, расположенную либо между первым отделением и указанным дополнительным участком, либо между вторым отделением и указанным дополнительным участком. Указанный дополнительный участок может представлять собой любой надлежащий функциональный участок, в том числе: фильтрующий участок; ароматический участок; участок со смесительной камерой для аэрозоля; и участок с охлаждающей камерой для аэрозоля.

Указанный дополнительный участок может содержать мундштук. Указанный мундштук может быть герметизирован на расположенном ниже по потоку конце контейнера. Мундштук может содержать любой подходящий материал или комбинацию материалов. Примеры подходящих материалов включают термопласты, которые подходят для пищевых или фармацевтических применений, например полипропилен, полиэфирэфиркетон (ПЭЭК) и полиэтилен.

Контейнер предпочтительно содержит первое герметизированное отделение, содержащее источник никотина, второе герметизированное отделение, содержащее улучшающее доставку соединение две передаточных секции и фильтрующую секцию.

Следует иметь в виду, что могут быть обеспечены дополнительные отделения или участки, такие как смесительная камера и т.п.

В контексте данного документа термины «выше по потоку», «ниже по потоку», «дальний» и «ближний» используются для описания относительного местоположения компонентов или частей компонентов образующих аэрозоль изделий, образующих аэрозоль устройств и образующих аэрозоль систем согласно настоящему изобретению относительно направления воздушного потока, втягиваемого через указанные образующие аэрозоль изделия, образующие аэрозоль устройства и образующие аэрозоль системы во время их использования.

Расположенные выше по потоку и ниже по потоку концы контейнера определены относительно воздушного потока, когда пользователь осуществляет затяжку на ближнем или мундштучном конце образующего аэрозоль изделия. Воздух втягивается в образующее аэрозоль изделие через дальний или расположенный выше по потоку конец, проходит ниже по потоку через образующее аэрозоль изделие и выходит из образующего аэрозоль изделия через ближний или расположенный ниже по потоку конец.

Первое отделение может содержать трубчатый пористый элемент. Источник никотина может быть сорбирован на указанном трубчатом пористом элементе.

Второе отделение может содержать трубчатый пористый элемент. Предпочтительно улучшающее доставку соединение сорбировано на указанном трубчатом пористом элементе.

В контексте данного документа термин «сорбирован» означает, что улучшающее доставку соединение или летучая жидкость либо адсорбированы на поверхности трубчатого пористого элемента, либо абсорбированы внутри трубчатого пористого элемента, либо как адсорбированы на поверхности, так и абсорбированы внутри трубчатого пористого элемента.

Трубчатый пористый элемент предпочтительно имеет продольную длину от примерно 5 мм до примерно 20 мм, более предпочтительно ― от примерно 8 мм до примерно 12 мм, и в предпочтительном варианте осуществления трубчатый пористый элемент имеет продольную длину примерно 10 мм.

Трубчатый пористый элемент может представлять собой полый цилиндр. Указанный полый цилиндр предпочтительно представляет собой прямой полый цилиндр круглого сечения.

Второе отделение предпочтительно имеет продольную длину от примерно 5 мм до примерно 50 мм, более предпочтительно ― от примерно 20 мм до примерно 40 мм. Второе отделение может иметь продольную длину примерно 35 мм.

Объем первого отделения и второго отделения может быть одинаковым или различным. Объем первого отделения может быть больше, чем объем второго отделения.

Молярное соотношение [никотина, содержащегося в первом отделении] к [улучшающему доставку соединению, содержащемуся во втором отделении] предпочтительно составляет от 5:1 до 1:5 и более предпочтительно ― от 2:1 до 1:2.

Молярное соотношение [никотина, содержащегося в первом отделении] к [органической кислоте, содержащейся во втором отделении] предпочтительно составляет от 5:1 до 1:5 и более предпочтительно ― от 2:1 до 1:2.

Молярное соотношение [никотина, содержащегося в первом отделении] к [молочной кислоте, содержащейся во втором отделении] предпочтительно составляет от 5:1 до 1:5 и более предпочтительно ― от 2:1 до 1:2.

Первое отделение содержит источник никотина. По существу, источник никотина предпочтительно содержит одно или более из следующего: никотин, никотиновое основание, никотиновая соль или производное никотина.

Источник никотина может содержать натуральный никотин или синтетический никотин. Источник никотина может содержать никотиновое основание, никотиновую соль, такую как никотин-HCl, никотин-битартрат или никотин-тартрат, или их комбинацию.

Источник никотина может дополнительно содержать соединение, образующее электролит. Указанное соединение, образующее электролит, может быть выбрано из группы, состоящей из гидроксидов щелочных металлов, оксидов щелочных металлов, оксидов щелочноземельных металлов, гидроксида натрия (NaOH), гидроксида кальция (Ca(OH)2), гидроксида калия (KOH) и их комбинаций.

В качестве альтернативы или дополнительно, источник никотина может дополнительно содержать другие компоненты, включая, но без ограничения, натуральные ароматизаторы, искусственные ароматизаторы и антиоксиданты.

Предпочтительно, первое отделение содержит жидкую никотиновую композицию. Указанная жидкая никотиновая композиция может содержать чистый никотин, раствор никотина в водном или безводном растворителе или жидкий табачный экстракт. Указанный жидкий никотиновый раствор может содержать водный раствор никотинового основания, никотиновой соли, такой как никотин-HCl, никотин-битартрат или никотин-тартрат, и соединения, образующего электролит.

Первое отделение предпочтительно содержит летучий жидкий источник никотина.

Второе отделение предпочтительно содержит летучее улучшающее доставку соединение. В контексте данного документа термин «летучий» означает, что улучшающее доставку соединение имеет давление пара, составляющее по меньшей мере примерно 20 Па. Если не указано иное, все давления пара, упоминаемые в данном документе, представляют собой давления пара при 25°C, измеренные в соответствии с ASTM E1194-07.

Предпочтительно, давление пара летучего улучшающего доставку соединения составляет по меньшей мере примерно 50 Па, более предпочтительно ― по меньшей мере примерно 75 Па, наиболее предпочтительно ― по меньшей мере 100 Па при 25°C.

Предпочтительно, летучее улучшающее доставку соединение имеет давление пара, составляющее не более чем примерно 400 Па, более предпочтительно ― не более чем примерно 300 Па, еще более предпочтительно ― не более чем примерно 275 Па, наиболее предпочтительно ― не более чем примерно 250 Па при 25°C.

Давление пара летучего улучшающего доставку соединения может составлять от примерно 20 Па до примерно 400 Па, более предпочтительно ― от примерно 20 Па до примерно 300 Па, еще более предпочтительно ― от примерно 20 Па до примерно 275 Па, наиболее предпочтительно ― от примерно 20 Па до примерно 250 Па при 25°C.

Давление пара летучего улучшающего доставку соединения может составлять от примерно 50 Па до примерно 400 Па, более предпочтительно ― от примерно 50 Па до примерно 300 Па, еще более предпочтительно ― от примерно 50 Па до примерно 275 Па, наиболее предпочтительно ― от примерно 50 Па до примерно 250 Па при 25°C.

Давление пара летучего улучшающего доставку соединения может составлять от примерно 75 Па до примерно 400 Па, более предпочтительно ― от примерно 75 Па до примерно 300 Па, еще более предпочтительно ― от примерно 75 Па до примерно 275 Па, наиболее предпочтительно ― от примерно 75 Па до примерно 250 Па при 25°C.

Давление пара летучего улучшающего доставку соединения может составлять от примерно 100 Па до примерно 400 Па, более предпочтительно ― от примерно 100 Па до примерно 300 Па, еще более предпочтительно ― от примерно 100 Па до примерно 275 Па, наиболее предпочтительно ― от примерно 100 Па до примерно 250 Па при 25°C.

Летучее улучшающее доставку соединение может содержать единственное соединение. В качестве альтернативы, летучее улучшающее доставку соединение может содержать два или более различных соединений.

В случае, если летучее улучшающее доставку соединение содержит два или более различных соединений, эти два или более различных соединений в комбинации имеют давление пара, составляющее по меньшей мере примерно 20 Па при 25°C.

Предпочтительно, летучее улучшающее доставку соединение представляет собой летучую жидкость.

Летучее улучшающее доставку соединение может содержать смесь из двух или более различных жидких соединений.

Летучее улучшающее доставку соединение может содержать водный раствор одного или более соединений. В качестве альтернативы, летучее улучшающее доставку соединение может содержать неводный раствор одного или более соединений.

Летучее улучшающее доставку соединение может содержать два или более различных летучих соединений. Например, летучее улучшающее доставку соединение может содержать смесь из двух или более различных летучих жидких соединений.

В качестве альтернативы, летучее улучшающее доставку соединение может содержать одно или более нелетучих соединений и одно или более летучих соединений. Например, летучее улучшающее доставку соединение может содержать раствор одного или более нелетучих соединений в летучем растворителе или смесь одного или более нелетучих жидких соединений и одного или более летучих жидких соединений.

Улучшающее доставку соединение предпочтительно содержит кислоту. Более предпочтительно, улучшающее доставку соединение содержит кислоту, имеющую давление пара по меньшей мере примерно 5 Па при 20°C. Предпочтительно, указанная кислота имеет давление пара выше, чем у никотина при 20°C.

Улучшающее доставку соединение может содержать органическую кислоту или неорганическую кислоту. Предпочтительно, улучшающее доставку соединение содержит органическую кислоту. Более предпочтительно, улучшающее доставку соединение содержит карбоновую кислоту. Наиболее предпочтительно, карбоновая кислота содержит 2-оксокислоту или молочную кислоту. Предпочтительно, улучшающее доставку соединение содержит молочную кислоту. Другие подходящие кислоты включают в себя аспарагиновую кислоту, глютаминовую кислоту, салициловую кислоту, винную кислоту, галлиевую кислоту, левулиновую кислоту, уксусную кислоту, яблочную кислоту, лимонную кислоту, щавелевую кислоту, серную кислоту, пальмитиновую кислоту и альгиновую кислоту.

2-оксокислота содержит кислоту, которая может быть выбрана из группы, состоящей из 3-метил-2-оксовалериановой кислоты, пировиноградной кислоты, 2-оксовалериановой кислоты, 4-метил-2-оксовалериановой кислоты, 3-метил-2-оксобутановой кислоты, 2-оксооктановой кислоты и их комбинаций. Улучшающее доставку соединение может содержать пировиноградную кислоту.

Трубчатый пористый элемент предпочтительно представляет собой сорбционный элемент с сорбированной на нем кислотой.

Трубчатый пористый элемент может быть образован из любого подходящего материала или комбинации материалов. Например, сорбционный элемент может содержать одно или более из следующего: стекло, нержавеющая сталь, алюминий, полиэтилен (PE), полипропилен, полиэтилентерефталат (PET), полибутилентерефталат (PBT), политетрафторэтилен (PTFE), расширенный политетрафторэтилен (ePTFE) и BAREX®.

В случае, если второе отделение содержит трубчатый пористый элемент, этот трубчатый пористый элемент может содержать один или более пористых материалов, выбранных из группы, состоящей из пористых пластмассовых материалов, пористых полимерных волокон и пористых стеклянных волокон. Указанные один или более пористых материалов могут быть, а могут и не быть капиллярными материалами и, предпочтительно, они являются инертными в отношении кислоты. Выбор конкретного предпочтительного пористого материала или материалов будет зависеть от физических свойств кислоты. Указанные один или более пористых материалов могут иметь любую подходящую пористость для использования с различными кислотами, имеющими различные физические свойства.

Подходящие пористые волокнистые материалы включают в себя, но без ограничения: целлюлозные хлопковые волокна, целлюлозные ацетатные волокна и связанные полиолефиновые волокна, такие как смесь полипропиленовых и полиэтиленовых волокон.

Трубчатый пористый элемент может иметь любые подходящие размеры и форму.

Размеры, форма и состав трубчатого пористого элемента могут быть выбраны таким образом, чтобы обеспечить возможность сорбции требуемого количества летучего улучшающего доставку соединения на этом трубчатом пористом элементе.

Трубчатый пористый элемент предпочтительно выполняет функцию резервуара для соединения, улучшающего доставку.

Согласно аспекту настоящего изобретения, предложена образующая аэрозоль система. Указанная система содержит контейнер, описанный выше со ссылками на первый аспект настоящего изобретения, и образующее аэрозоль устройство, выполненное с возможностью размещения в нем указанного контейнера. Указанное устройство содержит прокалывающий элемент для прокалывания контейнера или каждого из контейнеров[1]; и по меньшей мере один трубчатый нагреватель для внешнего нагрева указанного отделения или отделений, когда контейнер размещен в устройстве.

В контексте данного документа термин «образующее аэрозоль устройство» относится к образующему аэрозоль устройству, которое взаимодействует с образующим аэрозоль изделием, в данном случае ― с контейнером, описанным в настоящем документе, для образования аэрозоля, который непосредственно вдыхается в легкие пользователя через рот пользователя.

В случае, если контейнер содержит два отделения, эти отделения могут быть расположены последовательно. В контексте данного документа термин «последовательно» означает, что первое отделение и второе отделение расположены внутри контейнера таким образом, что при использовании воздушный поток, втягиваемый через контейнер, проходит через одно отделение и затем проходит через другое отделение. Предпочтительно, воздух, втягиваемый через контейнер, проходит через первое отделение и затем проходит через второе отделение. Пар никотина высвобождается из источника никотина, находящегося в первом отделении, в воздушный поток, втягиваемый через контейнер, и пар летучего улучшающего доставку соединения высвобождается из улучшающего доставку соединения, находящегося во втором отделении. Пар улучшающего доставку соединения вступает в реакцию с паром никотина в газовой фазе с образованием аэрозоля, который доставляется пользователю.

В случае, если контейнер содержит два отделения, эти отделения могут быть расположены параллельно.

Образующее аэрозоль устройство предпочтительно имеет по меньшей мере одно впускное воздушное отверстие. В контексте данного документа термин «впускное воздушное отверстие» используется для описания одного или более отверстий, через которые воздух может втягиваться в образующую аэрозоль систему.

В контексте данного документа термин «выпускное воздушное отверстие» используется для описания одного или более отверстий, через которые воздух может вытягиваться из образующей аэрозоль системы. Предпочтительно, выпускные воздушные отверстия выполнены на расположенном ниже по потоку конце контейнера.

Предпочтительно, как первое отделение, так и второе отделение содержат хрупкий барьер на каждом конце. Указанный хрупкий барьер выполнен таким образом, что этот барьер может быть проколот указанным прокалывающим элементом, когда пользователь вставляет контейнер внутрь образующего аэрозоль устройства.

Предпочтительно, внешний корпус образующего аэрозоль устройства содержит полость, выполненную с возможностью размещения в ней контейнера. Предпочтительно, указанная полость имеет продольную длину, которая больше продольной длины удлиненного прокалывающего элемента. Таким образом, прокалывающий участок прокалывающего элемента не открыт или недоступен для пользователя.

Предпочтительно, указанная полость образующего аэрозоль устройства является по существу цилиндрической. Указанная полость образующего аэрозоль устройства может иметь поперечное сечение любой подходящей формы. Например, указанная полость может иметь по существу круглое, эллиптическое, треугольное, квадратное, ромбовидное, трапециевидное, пятиугольное, шестиугольное или восьмиугольное поперечное сечение.

Предпочтительно, указанная полость образующего аэрозоль устройства имеет поперечное сечение по существу такой же формы, что и поперечное сечение контейнера, подлежащего размещению в этой полости.

Устройство может дополнительно содержать второй трубчатый нагреватель для внешнего нагрева второго отделения, когда контейнер размещен в устройстве.

Образующая аэрозоль система может дополнительно содержать источник питания для подачи питания на указанный по меньшей мере один нагреватель и схему управления в случае их наличия. Указанная схема управления предпочтительно выполнена с возможностью управления подачей питания на указанный по меньшей мере один нагреватель таким образом, чтобы улучшающее доставку соединение и источник никотина улетучивались достаточно интенсивно для того, чтобы обеспечить возможность образования аэрозоля.

При использовании никотин обычно вступает в реакцию с кислотой в газовой фазе либо в передаточной секции, либо во втором отделении, с образованием аэрозольных частиц никотиновой соли.

Следует понимать, что образующая аэрозоль система может также рассматриваться как система доставки аэрозоля. Иначе говоря, образующая аэрозоль система обеспечивает средства для смешения источника никотина, такого как никотиновая композиция, и улучшающего доставку соединения, такого как пировиноградная кислота или молочная кислота, и образования аэрозоля, но не образует аэрозоль активным образом.

В случае, если контейнер содержит фильтрующую секцию, эта фильтрующая секция может содержать фильтрующий материал, способный удалять по меньшей мере часть любой непрореагировавшей кислоты, смешанной с частицами никотиновой соли в виде аэрозоля, пропускаемыми через фильтрующую секцию. Фильтрующий материал может содержать сорбент, такой как активированный уголь.

Следует иметь в виду, что на образование частиц никотиновой соли влияет ряд факторов. В целом, для управления доставкой никотина важно контролировать испарение никотиновой композиции и кислоты. Также важно контролировать относительные количества никотина и кислоты. Предпочтительно, молярное отношение кислоты к никотину в образующей аэрозоль камере составляет примерно 1:1. Было обнаружено, что использование кислоты в качестве улучшающего доставку соединения увеличивает примерно вдвое скорость доставки никотина пользователю при эквивалентном питании, подаваемом на испаритель.

Управление испарением кислоты может осуществляться путем регулирования концентрации кислоты в первом отделении и регулирования площади поверхности обмена кислоты во втором отделении. Управление испарением кислоты может осуществляться путем нагрева второго отделения контейнера или путем нагрева окружающего воздуха, втягиваемого через устройство, перед его прохождением через второе отделение.

Предпочтительно, контейнер имеет по существу цилиндрическую форму. Контейнер может иметь поперечное сечение любой подходящей формы. Предпочтительно, контейнер имеет по существу круглое поперечное сечение или по существу эллиптическое поперечное сечение. Более предпочтительно, контейнер имеет по существу круглое поперечное сечение.

Предпочтительно, контейнер имеет поперечное сечение по существу такой же формы, что и полость образующего аэрозоль устройства.

Контейнер может имитировать форму и размеры табачного курительного изделия, такого как сигарета, сигара, сигарилла или трубка, или сигаретной пачки. Предпочтительно, контейнер имитирует форму и размеры сигареты.

Образующее аэрозоль устройство и контейнер могут быть выполнены с возможностью разъемной фиксации друг на друге при их взаимодействии.

Внешний корпус устройства может быть образован из любого подходящего материала или комбинации материалов. Примеры подходящих материалов включают в себя, но без ограничения, металлы, сплавы, пластмассы или композиционные материалы, содержащие один или более из вышеперечисленных материалов. Предпочтительно, внешний корпус является легким и нехрупким.

Образующие аэрозоль система и устройство предпочтительно являются портативными. Образующая аэрозоль система может иметь размер и форму, сравнимые с обычным курительным изделием, таким как сигара или сигарета.

В еще одном аспекте настоящего изобретения предложена образующая аэрозоль система. Указанная система содержит контейнер, описанный выше со ссылками на второй аспект настоящего изобретения, и образующее аэрозоль устройство, выполненное с возможностью размещения в нем указанного контейнера. Устройство содержит: полость для размещения контейнера; и источник питания для подачи питания на указанный по меньшей мере один электрический нагреватель.

Устройство предпочтительно содержит электрические контакты, которые расположены внутри указанной полости и предназначены для соединения с соответствующими электрическими контактами, выполненными на контейнере.

Любой признак в одном аспекте настоящего изобретения может быть применен к другим аспектам настоящего изобретения в любой подходящей комбинации. В частности, аспекты способа могут быть применены к аспектам устройства, и наоборот. Более того, любые, некоторые и/или все признаки в одном аспекте могут быть применены к любым, некоторым и/или всем признакам в любом другом аспекте в любой подходящей комбинации.

Также следует иметь в виду, что отдельно взятые комбинации различных признаков, описанных и определенных в любых аспектах настоящего изобретения, могут быть внедрены и/или предоставлены и/или использованы независимо.

Настоящее изобретение будет дополнительно описано исключительно на примерах со ссылками на сопроводительные графические материалы, на которых:

на фиг. 1 показан вид в поперечном сечении контейнера согласно одному варианту осуществления настоящего изобретения;

на фиг. 2 показан схематичный чертеж образующего аэрозоль изделия, содержащего контейнер по фиг. 1;

на фиг. 3 показан схематичный чертеж образующей аэрозоль системы согласно одному варианту осуществления настоящего изобретения;

на фиг. 4 показан вид в поперечном сечении контейнера согласно еще одному варианту осуществления настоящего изобретения; и

на фиг. 5 показан один пример процесса изготовления для формования используемого полимерного материала с целью образования контейнера по фиг. 1.

На фиг. 1 показан вид в поперечном сечении контейнера 100 для использования в образующем аэрозоль устройстве. Контейнер 100 содержит полое трубчатое отделение 102, первое уплотнение 104, выполненное на первом конце указанного отделения, и второе уплотнение 106, выполненное на втором конце указанного отделения. Внутренняя полость 108 контейнера содержит источник жидкого соединения и, в частности, источник летучего жидкого никотина.

Полое трубчатое отделение 102 образовано из сверхвысокомолекулярного полиэтилена (СВМПЭ). Как показано, но не в масштабе, на фиг. 1, каркасы 110 полимерных цепей СВМПЭ по существу выровнены в радиальном направлении. Первое уплотнение 104 и второе уплотнение 106 также образованы из СВМПЭ. Каркасы 112 полимерных цепей СВМПЭ по существу выровнены в продольном направлении.

Благодаря выравниванию каркасов полимерных цепей обеспечено, чтобы соотношение [теплопроводности на единицу веса в радиальном направлении полимерного материала] к [теплопроводности на единицу веса в продольном направлении полимерного материала] составляло более чем примерно 2.

Материал СВМПЭ, используемый для образования указанных отделений, уменьшает или полностью исключает какое-либо разрушение источника жидкого соединения, что было бы возможно в ином случае, когда алюминиевые отделения, известные из уровня техники, действуют как катализаторы. Благодаря использованию СВМПЭ обеспечено также поддержание надежного барьера в отношении кислорода, влаги и УФ-излучения как факторов, каждый из которых также способен привести к разрушению содержимого указанных отделений.

Для обеспечения по существу выравнивания каркасов полимерных цепей в одном требуемом направлении, указанный материал изготавливают с использованием процесса вытягивания. Такой процесс может привести к получению материала, похожего на монокристаллические волокна, но в виде объемного материала. В одном таком процессе объемный материал изготавливают из геля при первой температуре и затем осуществляют вытягивание с регулируемым натяжением при второй температуре. Первая температура может составлять 120 градусов С, а вторая температура может составлять 90 градусов С. Теплопроводность СВМПЭ может регулироваться путем регулирования степени вытягивания во время изготовления. Теплопроводность повышается с повышением степени вытягивания, и это объясняется тем, что пропорциональная доля каркасов полимерных цепей, выровненных в направлении вытягивания, повышается с повышением степени вытягивания. Таким образом, теплопроводность указанного объемного материала приближается к теплопроводности идеального монокристалла. Один пример процесса изготовления с использованием указанного полимерного материала более подробно описан ниже со ссылками на фиг. 5.

Трубчатые элементы первого отделения 102 могут быть образованы любым подходящим известным способом образования трубок из листового материала, в частности способами образования трубок из листового материала на бумажной основе. Безусловно, по меньшей мере одно преимущество указанного контейнера состоит в том, что он может быть образован с использованием известных способов, которые являются менее сложными и более дешевыми, чем известные из уровня техники способы образования металлического контейнера.

В одном примере трубчатые элементы образуют путем спиральной намотки длинномерного слоистого материала на оправку таким образом, чтобы продольные кромки длинномерного листового материала примыкали друг к другу. Таким образом обеспечивают возможность образования полой трубки бесконечной длины. Готовую трубку разрезают на части требуемой длины для указанных отделений.

На фиг. 2 показан схематичный чертеж образующего аэрозоль изделия 200, содержащего два контейнера 202, 204, описанных со ссылками на фиг. 1. В дополнение, образующее аэрозоль изделие 200 содержит первую передаточную секцию 206, вторую передаточную секцию 208 и фильтрующую секцию 210. Первый контейнер 202, второй контейнер 204, первая передаточная секция 206, вторая передаточная секция 208 и фильтрующая секция 210 объединены друг с другом посредством внешней обертки 212.

Каждая передаточная секция 206, 208 образована из полой трубки. Первая передаточная секция 206 расположена между первым контейнером 202 и вторым контейнером 204, примыкая к ним в продольном направлении. Вторая передаточная секция 208 расположена между вторым контейнером 204 и фильтрующей секцией 210, примыкая к ним в продольном направлении.

Каждое уплотнение первого контейнера и второго контейнера представляет собой хрупкий барьер. Указанные хрупкие барьеры соединены с обеспечением герметичности путем термической сварки к торцевым поверхностям соответствующих отделений.

Фильтрующая секция 210 может представлять собой любой подходящий фильтр для использования в курительном изделии, такой как жгутовой фильтр.

Первый контейнер 202 образующего аэрозоль изделия 200 содержит источник никотина, а второе отделение 204 содержит улучшающее доставку соединение, в частности летучее жидкое улучшающее доставку соединение, содержащее либо пировиноградную кислоту, либо молочную кислоту.

На фиг. 3 показан вид в поперечном сечении образующей аэрозоль системы 300. Система 300 содержит образующее аэрозоль устройство 302 и образующее аэрозоль изделие 200, описанные выше. Образующее аэрозоль устройство 302 содержит внешний корпус, имеющий удлиненную цилиндрическую полость, выполненную с возможностью размещения в ней образующего аэрозоль изделия 200. Продольная длина указанной полости составляет меньше, чем длина контейнера, так что ближний или расположенный ниже по потоку конец образующего аэрозоль изделия выступает из указанной полости с образованием мундштука.

Устройство 302 дополнительно содержит прокалывающий элемент 304. Прокалывающий элемент расположен по центру внутри полости образующего аэрозоль устройства и проходит вдоль продольной оси указанной полости. На одном конце прокалывающий элемент содержит прокалывающий участок в форме конуса, имеющего круглое основание. Прокалывающий элемент дополнительно содержит стержневой участок. Как можно видеть, прокалывающий элемент выполнен с возможностью прокалывания хрупких барьеров первого отделения и второго отделения, когда образующее аэрозоль изделие 200 размещено внутри образующего аэрозоль устройства.

На расположенном выше по потоку конце образующего аэрозоль устройства 302 выполнены впускные воздушные отверстия (не показаны). На расположенном ниже по потоку со стороны фильтра конце образующего аэрозоль изделия 200 выполнены выпускные воздушные отверстия (не показаны).

При использовании пользователь прикладывает продольное усилие к образующему аэрозоль изделию для его вставления внутрь образующего аэрозоль устройства и прокалывания указанных хрупких барьеров посредством прокалывающего элемента 304. Прокалывающий элемент 304 разрушает хрупкие барьеры первого отделения и второго отделения и создает в уплотнениях отверстия с диаметром, примерно равным максимальному диаметру указанного прокалывающего участка. Максимальный диаметр прокалывающего участка представляет собой диаметр основной окружности конуса, который образует прокалывающий участок.

Таким образом создается воздушный канал, проходящий от впускного воздушного отверстия (не показано) вокруг стержня прокалывающего элемента 304 через первое отделение, передаточную секцию, второе отделение и вторую передаточную секцию и выходящий через фильтрующую секцию.

При использовании пар летучего жидкого никотина, высвобождаемый из источника летучего жидкого никотина, захватывается потоком воздуха во время прохождения через первое отделение. Затем этот воздух протекает через передаточную секцию и далее ― через второе отделение, где летучее улучшающее доставку соединение захватывается воздушным потоком в то время, когда пользователь осуществляет затяжку на расположенном ниже по потоку конце образующего аэрозоль изделия 200.

Пар улучшающего доставку соединения вступает в реакцию с паром никотина в газовой фазе с образованием аэрозоля, который доставляется пользователю через ближний, расположенный ниже по потоку, конец образующего аэрозоль изделия 200.

Образующее аэрозоль устройство 302 дополнительно содержит источник 306 питания, схему 308 управления и электрический нагреватель 310. Схема 308 управления выполнена с возможностью управления подачей питания от источника 306 питания на электрический нагреватель 310. Электрический нагреватель 310 показан расположенным смежно с первым отделением и используется для повышения температуры источника летучего жидкого никотина с целью испарения никотина с такой скоростью, чтобы молярное соотношение пара никотина и пара улучшающего доставку соединения обеспечивало по существу полное вступление в реакцию. В одном примере молярное соотношение между никотином и улучшающим доставку соединением в случае, когда улучшающее доставку соединение представляет собой молочную кислоту, составляет 1:1.

В качестве альтернативы или дополнительно, указанный электрический нагреватель может быть размещен смежно с вторым отделением. Схема управления может быть выполнена таким образом, чтобы нагревать второе отделение до температуры, отличной от температуры первого отделения.

Как описано выше в отношении фиг. 1, каркасы 110 полимерных цепей полого трубчатого отделения 102 по существу выровнены в радиальном направлении. Благодаря изготовлению трубчатого отделения из такого материала, значительно повышается теплопроводность по сравнению с СВМПЭ, в котором каркасы полимерных цепей ориентированы по существу произвольно. Таким образом, теплопроводность повышена с диапазона от примерно 0,4 Вт на метр-Кельвин (Вт/(м•К)) до примерно 0,6 Вт на метр-Кельвин (Вт/(м•К)), когда каркасы полимерных цепей ориентированы по существу прозвольно, до диапазона от примерно 100 Вт на метр-Кельвин (Вт/(м•К)) до примерно 150 Вт на метр-Кельвин (Вт/(м•К)). Для сравнения, теплопроводность известного контейнера, изготовленного из алюминия, составляет примерно 200 Вт на метр-Кельвин (Вт/(м•К)). Таким образом, можно видеть, что использование СВМПЭ приемлемо с точки зрения теплопроводности, но при этом обеспечивает преимущества, состоящие в уменьшении или полном исключении какого-либо разрушения жидких соединений, хранящихся в контейнере, особенно в случае, когда жидкость представляет собой пировиноградную кислоту или молочную кислоту.

Альтернативное образующее аэрозоль изделие 400 в виде сменного картриджа для образующего аэрозоль устройства показано на фиг. 4. Образующее аэрозоль изделие 400 содержит контейнер 402, содержащий источник жидкого никотина, капиллярный фитиль 404, электрический нагреватель 406 и образующую аэрозоль камеру 408. Контейнер 400 дополнительно содержит впускное воздушное отверстие 410 и выпускное воздушное отверстие 412. Контейнер 402 аналогичен контейнеру, описанному выше со ссылками на фиг. 1, и образован из СВМПЭ. Тем не менее, в данном альтернативном варианте каркасы полимерных цепей выровнены в продольном направлении контейнера. Как и в вышеописанном варианте, концы трубчатого отделения герметизированы.

Образующее аэрозоль устройство, выполненное с возможностью размещения в нем изделия 400, содержит источник питания, схему управления и полость для размещения указанного изделия. При использовании пользователь активирует устройство либо с помощью кнопки питания, либо путем осуществления затяжки на расположенном ниже по потоку конце изделия 400, чтобы активировать датчик затяжки. Затем источник питания подает питание на электрический нагреватель, который переводит в аэрозольное состояние жидкий никотин, находящийся вблизи нагревателя на капиллярном фитиле.

Благодаря тому, что указанное отделение образовано из СВМПЭ, в котором каркасы полимерных цепей по существу выровнены вдоль продольного направления, обеспечивается возможность рекуперации рассеиваемого тепла от электрического нагревателя в результате более эффективной теплопередачи вдоль указанного отделения, в результате чего происходит предварительный нагрев жидкости внутри этого отделения.

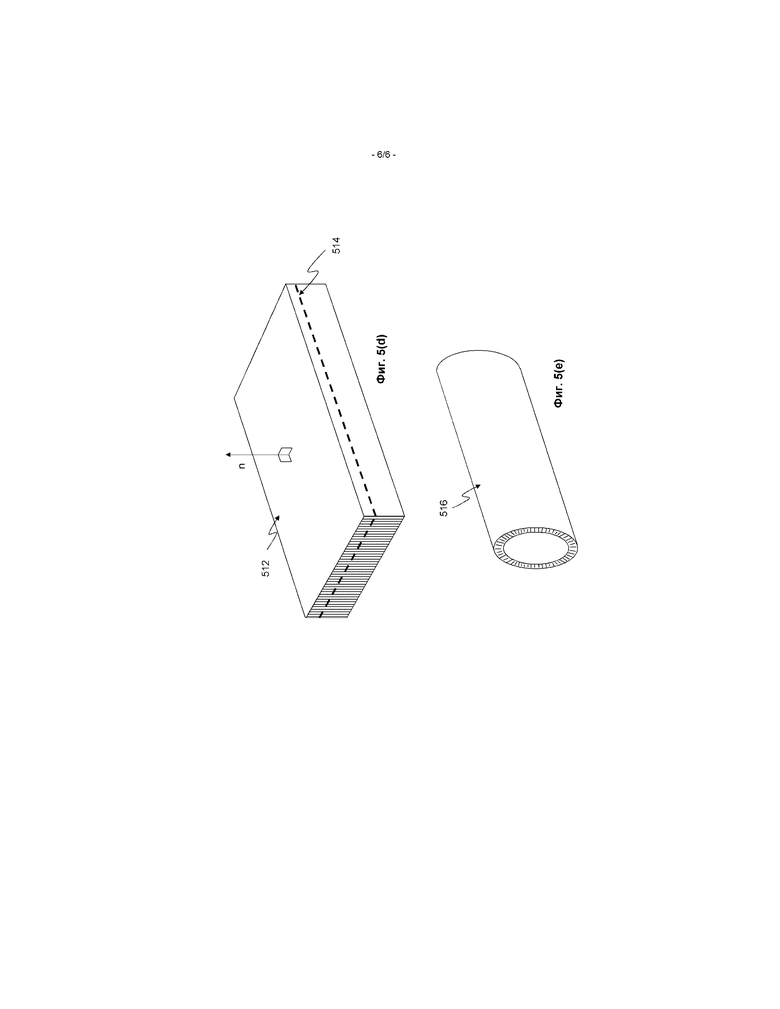

Как описано выше, на фигурах 5 показан один пример процесса изготовления в случае полимерного материала, в котором теплопроводность на единицу веса в радиальном направлении составляет больше, чем теплопроводность в продольном направлении.

На фиг. 5(а) показан процесс экструзии, используемый для образования листа из полимерного материала, в котором каркасы полимерных цепей по существу выровнены в одном направлении. Бак 500 содержит гель из полимерного материала, который экструдируют через фильеру 502 с образованием листового материала 504. Затем к листовому материалу прикладывают натяжение 506 для дополнительного выравнивания каркасов полимерных цепей.

На фигурах 5(b) и 5(с) показан следующий этап процесса изготовления, на котором листовой материал 504 попеременно сгибают вдоль линий сгиба 508а, 508b и 508с. Как можно видеть, указанные линии сгиба по существу перпендикулярны выровненным каркасам полимерных цепей. Таким образом, листовой материал сгибают путем складывания гармошкой. После того, как листовой материал согнут, его подвергают воздействию давления и нагрева для сплавления материала в блок 512, как показано на фиг. 5(d).

Затем нарезают блок 512 на тонкие листы, например, вдоль линии 514. В результате указанного процесса образуют листы полимерного материала, в которых каркасы полимерных цепей выровнены по существу перпендикулярно нормали n к плоскости листа, как показано на фиг. 5(d).

Затем тонкому листовому материалу придают форму полой трубки 516 любым подходящим способом, как описано выше и как показано на фиг. 5(е). Таким образом, в указанной полимерной трубке каркасы полимерных цепей выровнены в радиальном направлении.

Изобретение относится к табачной промышленности, более конкретно к контейнерам для образующих аэрозоль устройств. Предложен контейнер (100) для образующего аэрозоль устройства, который содержит трубчатое отделение (102) из полимерного материала, содержащее источник жидкого соединения и по меньшей мере одно предназначенное для герметизации трубчатого отделения уплотнение (104, 106), образованное из полимерного материала. Отношение теплопроводности на единицу веса в радиальном направлении полимерного материала к теплопроводности на единицу веса в продольном направлении полимерного материала составляет более чем примерно 2. В качестве альтернативы отношение теплопроводности на единицу веса в продольном направлении полимерного материала к теплопроводности на единицу веса в радиальном направлении полимерного материала составляет свыше примерно 2. Предложенное изобретение относится также к образующей аэрозоль системе, содержащей устройство для использования с указанным контейнером. Технический результат – обеспечение возможности хранения никотина или медикаментов без их разрушения в результате окисления, гидролиза или других нежелательных реакций, которые могут изменить свойства этих реагентов, а также улучшение герметичности и оптимизация теплопроводности. 3 н. и 11 з.п. ф-лы, 9 ил.

1. Контейнер для образующего аэрозоль устройства, содержащий:

трубчатое отделение, содержащее источник жидкого соединения и образованное из полимерного материала; и

по меньшей мере одно уплотнение, образованное из полимерного материала и предназначенное для герметизации указанного трубчатого отделения,

причем отношение [теплопроводности на единицу веса в радиальном направлении полимерного материала] к [теплопроводности на единицу веса в продольном направлении полимерного материала] составляет более чем примерно 2.

2. Контейнер по п. 1, в котором теплопроводность в радиальном направлении полимерного материала составляет от примерно 90 Вт/(м⋅К) до примерно 115 Вт/(м⋅К).

3. Контейнер для образующего аэрозоль устройства, содержащий:

трубчатое отделение, содержащее источник жидкого соединения и образованное из полимерного материала;

капиллярный фитиль, проходящий внутрь герметизированного трубчатого отделения; и

по меньшей мере один электрический нагреватель, расположенный смежно с капиллярным фитилем,

причем отношение [теплопроводности на единицу веса в продольном направлении полимерного материала] к [теплопроводности на единицу веса в радиальном направлении полимерного материала] составляет свыше примерно 2.

4. Контейнер по п. 3, в котором теплопроводность в продольном направлении полимерного материала составляет от примерно 90 Вт/(м⋅К) до примерно 115 Вт/(м⋅К).

5. Контейнер по любому из предыдущих пунктов, в котором указанное отделение образовано из слоистого материала, содержащего полимерный материал и по меньшей мере один слой металлического материала.

6. Контейнер по п. 5, в котором полимерный материал образует внутреннюю поверхность указанного отделения.

7. Контейнер по любому из предыдущих пунктов, в котором полимерный материал представляет собой сверхвысокомолекулярный полиэтилен.

8. Контейнер по любому из предыдущих пунктов, в котором уплотнение соединено с обеспечением герметичности с указанным отделением с использованием термической сварки или индукционной сварки.

9. Контейнер по любому из предыдущих пунктов, в котором источник жидкого соединения содержит источник никотина.

10. Контейнер по любому из предыдущих пунктов, дополнительно содержащий:

второе трубчатое отделение, содержащее второй источник жидкого соединения и образованное из полимерного материала;

по меньшей мере одно второе уплотнение, образованное из полимерного материала и предназначенное для герметизации второго трубчатого отделения; и

полую передаточную секцию, расположенную в продольном направлении между указанным трубчатым отделением и вторым трубчатым отделением.

11. Контейнер по п. 10, в котором второе трубчатое отделение образовано из полимерного материала, в котором отношение [теплопроводности на единицу веса в радиальном направлении] к [теплопроводности на единицу веса в продольном направлении] составляет более чем примерно 2.

12. Контейнер по п. 10, в котором второе трубчатое отделение образовано из полимерного материала, в котором отношение [теплопроводности на единицу веса в продольном направлении] к [теплопроводности на единицу веса в радиальном направлении] составляет более чем примерно 2.

13. Контейнер по любому из пп. 10, 11 или 12, в котором второй источник жидкого соединения содержит улучшающее доставку соединение, представляющее собой пировиноградную кислоту или молочную кислоту.

14. Образующая аэрозоль система, содержащая:

контейнер по любому из пп. 1-13 и

образующее аэрозоль устройство, выполненное с возможностью размещения в нем указанного контейнера и содержащее:

прокалывающий элемент для прокалывания контейнера или каждого из контейнеров и

по меньшей мере один трубчатый нагреватель для внешнего нагрева трубчатого отделения или отделений, когда контейнер размещен в устройстве.

| ТРУБКА ДЛЯ ИМИТАЦИИ КУРЕНИЯ | 2006 |

|

RU2328192C1 |

| US 2011309157 A1, 22.12.2011 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 2011 |

|

RU2481308C1 |

| WO 2014071329 A1, 08.05.2014. | |||

Авторы

Даты

2019-10-31—Публикация

2016-02-25—Подача