Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к упаковке, содержащей корпус контейнера, содержащий текучее содержимое. Более конкретно, настоящее изобретение относится к упаковке, содержащей корпус контейнера, имеющий внутреннюю поверхность, снабженную неровностями, и на внутренней поверхности формируется слой покрытия из смазывающей жидкости для улучшения свойств скольжения текучего содержимого.

Уровень техники

[0002]

Поскольку пластиковые контейнеры могут формироваться легко и производиться с низкими затратами, они широко используются в различных областях. В частности, контейнер из олефиновой смолы в форме бутылки, который имеет стенку контейнера с внутренней поверхностью, сформированной из олефиновой смолы, такой как полиэтилен низкой плотности или что-либо подобное, и который формируется посредством прямого формования раздувом, предпочтительно используется для контейнера для удерживания вязкой суспензии или пастообразного содержимого, такого как кетчуп, с точки зрения легкого выдавливания содержимого.

[0003]

Бутылка, содержащая вязкое содержимое, часто хранится в перевернутом положении таким образом, чтобы содержимое можно было быстро высвобождать или чтобы содержимое можно было использовать без образования остатка внутри бутылки. По этой причине, желательно, чтобы бутылка давала возможность вязкому содержимому для быстрого выпадения без прилипания или образования остатка на поверхности внутренних стенок бутылки, когда бутылка помещается дном вверх.

[0004]

В качестве бутылки, удовлетворяющей таким требованиям, например, Патентный документ 1 предлагает контейнер, содержащий мелкие частицы гидрофобного оксида, прилипшие к внутренней поверхности бутылки, где мелкие частицы имеют диаметр первичных частиц в пределах от 3 до 100 нм.

Патентный документ 2 предлагает крышку, имеющую водоотталкивающую пленку, сформированную на ее поверхности. Водоотталкивающая пленка имеет структуру, которая содержит пленку смолы, сформированную из частиц смолы, имеющих средний диаметр частиц в пределах от 1 мкм до 20 мкм, и мелкие частицы оксида, диспергированные и прилипшие к поверхности пленки смолы, при этом мелкие частицы оксида имеют средний диаметр частиц в пределах от 5 нм до 100 нм.

[0005]

Каждая из рассмотренных выше технологий относится к формированию мелких неровностей на поверхности, которая должна приводиться в контакт с содержимым, для придания водотталкиваемости (гидрофобности) посредством мелко неровной поверхности. Это воздействие придается не только посредством гидрофобности материалов, формирующих неровную поверхность, но и с помощью слоя воздуха, сформированного в пустотах неровной поверхности. Этот слой воздуха является более гидрофобным, чем материалы, формирующие контейнер, тем самым улучшая неадгезивность по отношению к водному содержимому.

Такая мелкая неровная поверхность может иметь улучшенную неадгезивность по отношению к водному содержимому. Однако в случае, когда содержимое и мелка неровная поверхность находятся в постоянном контакте друг с другом, с большой вероятностью происходит конденсация влажности на зубцах мелко неровной поверхности. В результате, зубцы наполняются водой от конденсации, вызывая ухудшение свойств скольжения. Другими словами, имеется потребность в дальнейшем улучшении свойств скольжения.

[0006]

Патентный документ 3 предлагает контейнер, имеющий внутреннюю поверхность с неровностями, где жидкость удерживается стабильно посредством неровностей. Контейнер использует капиллярные явления на неровности для стабильного удерживания слоя жидкости на внутренней поверхности контейнера. С помощью этого жидкого слоя, можно улучшить свойства скольжения содержимого.

Однако технология этого документа заключает проблему в способе формирования неровностей на внутренней поверхности контейнера. Поскольку неровности должны удерживать жидкость посредством капиллярного явления, их шаг является исключительно малым, и неровности имеют высоту, значительно превышающую их шаг, чтобы тем самым сделать капиллярную силу преобладающей и предотвратить выпадение жидкости под действием силы тяжести. Неровности могут формироваться с помощью дополнительного способа после формирования корпуса контейнера, например, посредством наддува жидкости, в которой диспергированы мелкие частицы, для формирования неровностей, или посредством травления. В результате, для случая формования бутылки или чего-либо подобного, способы формирования неровностей после формования контейнера будут исключительно усложняться, вызывая значительный рост затрат на производство, и тому подобное.

[0007]

Авторы настоящего изобретения предложили в Патентном документе 4 контейнер для решения рассмотренных выше проблем. Контейнер также имеет неровности, сформированные на внутренней поверхности, и слой жидкости из смазывающей жидкости формируется на внутренней поверхности с неровностями. Эта технология может быть сходной с технологией рассмотренного выше Патентного документа 3 в использовании слоя жидкости для улучшения свойств скольжения содержимого в контейнере.

В Патентном документе 4, слой жидкости имеет частично выступающую область на своей поверхности. Конкретно, неровности внутренней поверхности контейнера отражаются на поверхности слоя жидкости так, что на поверхности слоя жидкости формируются выступы, соответствующие неровностям на внутренней поверхности контейнера. Это является одним из главных признаков этой технологии. То есть, сформированный таким образом слой жидкости представляет собой тонкий слой, который просто смачивает внутреннюю поверхность контейнера. Когда содержимое протекает по области, где формируется слой жидкости, содержимое может протекать, находясь в то же время в контакте со слоем жидкости (локально выступающая часть), и слой воздуха присутствует между локально выступающими областями слоя жидкости. Это может обеспечить свойства скольжения более предпочтительно, по сравнению со случаем простого предоставления возможности для протекания содержимого при нахождении в контакте со слоем жидкости в контейнере.

[0008]

Технология в соответствии с Патентным документом 4 может заметно улучшить свойства скольжения содержимого в контейнере. Кроме того, неровности на внутренней поверхности контейнера могут формироваться не с помощью дополнительного способа после формования контейнера, но посредством смешивания мелких частиц, используемых в качестве агента для придания шероховатости поверхности, со смолой для формирования внутренней поверхности контейнера и формования их в виде контейнера. Другими словами, неровности не являются как-либо ограниченными постольку, поскольку они могут удерживать жидкость, смачивая внутреннюю поверхность контейнера. Поскольку неровности не должны проявлять капиллярную силу для удерживания на них жидкости, например, шаг может быть больше чем высота неровностей. Неровности могут формироваться посредством смешивания смолы для формирования внутренней поверхности контейнера с определенным количеством мелких частиц для придания шероховатости поверхности и посредством воздействия на полученную в результате смесь формования. Этот способ не требует никакого сложного дополнительного способа после формования контейнера, и таким образом, он обеспечивает заметное преимущество с точки зрения производительности, затрат на производство, и тому подобное.

[0009]

Однако даже технология Патентного документа 4 авторов настоящего изобретения по-прежнему включает проблемы, которые должны решаться.

Поскольку технология Патентного документа 4 относится к исключительно тонкому жидкому слою из смазывающей жидкости на внутренней поверхности контейнера, технология распыления смазывающей жидкости на внутренней поверхности контейнера не является пригодной для формирования слоя жидкости. По этой причине, слой жидкости формируется посредством способа формования контейнера с внутренним добавлением посредством смешивания смазывающей жидкости со смолой для формирования внутренней поверхности контейнера. То есть слой жидкости формируется посредством выпотевания смазывающей жидкости из слоя смолы, который составляет внутреннюю поверхность контейнера.

Способ внутреннего добавления рассматривается как преимущественный для формирования тонкого слоя жидкости, но он включает сложность формирования слоя однородной толщины на всей внутренней поверхности. В результате, в некоторых частях внутренней поверхности слой жидкости может отсутствовать. В некоторых случаях, слой жидкости может быть исключительно толстым в некоторых частях, поскольку неровности на внутренней поверхности имеют недостаточно энергии для удерживания жидкости. Это может легко приводить в результате к разбросу свойств скольжения содержимого, и таким образом, необходимо дальнейшее усовершенствование.

[0010]

Можно формировать слой жидкости посредством распыления смазывающей жидкости на внутренней поверхности контейнера. В этом случае, однако, количество жидкости для формирования слоя жидкости может быть избыточным. В результате, после распыления, требуется стадия переворачивания контейнера для высвобождения избыточной смазывающей жидкости перед заполнением контейнера содержимым. В итоге, распыление нельзя использовать с точки зрения исключения неэкономного использования смазывающей жидкости, бесполезных стадий способа, и тому подобное.

Документы предыдущего уровня техники:

Патентные документы:

[0011]

Патентный документ 1: JP-A-2010-254377

Патентный документ 2: Патент Японии № 4878650

Патентный документ 3: Японский перевод публикации PCT Международной заявки № JP-T-2015-510857

Патентный документ 4: Патент Японии № 5673870

Сущность изобретения

Проблемы, которые должно решать изобретение

[0012]

Следовательно, целью настоящего изобретения является создание упаковки, содержащей корпус контейнера, содержащего текучее содержимое, корпус контейнера имеет неровности, сформированные на всей его внутренней поверхности, и внутренняя поверхность с неровностями покрыта смазывающей жидкостью. В частности, настоящее изобретение имеет целью создание упаковки, которая может проявлять стабильные свойства скольжения текучего содержимого с помощью смазывающей жидкости, тем самым, делая возможным быстрое высвобождение содержимого. Кроме того, упаковка может производиться просто, без увеличения затрат на производство.

Средства для решения проблем

[0013]

После ряда экспериментов относительно рассмотренной выше упаковки, авторы достигли настоящего изобретения посредством обнаружения того, что свойства скольжения текучего содержимого, которое должно содержаться в корпусе контейнера, может проявляться стабильно в течение длительного периода времени, когда малые неровности, имеющие самую умеренную капиллярную силу, формируются на внутренней поверхности корпуса контейнера, и эти неровности полностью покрыты избыточным количеством смазывающей жидкости.

[0014]

То есть настоящее изобретение предлагает упаковку, содержащую корпус контейнера, содержащий текучее содержимое, оставляя пространство над поверхностью текучей среды, где

корпус контейнера имеет внутреннюю поверхность, на которой, на всей, формируются неровности,

внутренняя поверхность корпуса контейнера с неровностями покрыта смазывающей жидкостью, несмешиваемой с текучим содержимым, и смазывающая жидкость присутствует как слой покрытия, расположенный между внутренней поверхностью и текучим содержимым, и

смазывающая жидкость для формирования слоя покрытия формирует натек жидкости на периферии верхней граничной поверхности текучего содержимого, содержащегося в корпусе контейнера, в положении, когда он удерживается вертикально.

[0015]

В упаковке по настоящему изобретению предпочтительным является то, что:

(1) неровности формируются как мелкие выступы, имеющие высоту не меньше чем 0,7 мкм, и эти мелкие выступы имеют шаг больше чем высота;

(2) внутренняя поверхность корпуса контейнера формируется из слоя термопластичной смолы, где мелкие частицы, имеющие средний диаметр частиц не больше чем 40 мкм, диспергируются в качестве агента для придания шероховатости поверхности; и

(3) текучее содержимое представляет собой вязкое вещество, имеющее вязкость не меньше чем 100 мПа⋅с при 25°C.

Воздействия изобретения

[0016]

Упаковка по настоящему изобретению имеет замечательные свойства в том, что жидкий натек из смазывающей жидкости формируется на периферии верхней граничной поверхности текучего содержимого, содержащегося в корпусе контейнера, в вертикальном положении. Другими словами, жидкий натек из смазывающей жидкости формируется на периферии верхней граничной поверхности текучего содержимого, и таким образом, в то время, когда корпус контейнера наклоняют для высвобождения текучего содержимого, это текучее содержимое может высвобождаться, поддерживая контакт со смазывающей жидкостью. В результате, упаковка по настоящему изобретению может все время проявлять свойства скольжения, придаваемые смазывающей жидкостью.

[0017]

При формировании рассмотренного выше жидкого натека из смазывающей жидкости, неровности, сформированные на внутренней поверхности корпуса контейнера, не должны обязательно иметь форму необходимую для обеспечения преобладающей капиллярной силы, действующей на текучее содержимое. Неровности могут формироваться посредством внутреннего добавления смазывающей жидкости к смоле для формирования внутренней поверхности корпуса контейнера, и дополнительного способа после формования контейнера для этого не требуется.

Жидкий натек из смазывающей жидкости формируется посредством падения смазывающей жидкости, которая покрывает неровности, в область пространства над поверхностью текучей среды, это указывает, что слой смазывающей жидкости, который покрывает неровности на внутренней поверхности корпуса контейнера, может формироваться посредством распыления избыточного количества смазывающей жидкости на внутренней поверхности корпуса контейнера. А именно, слой покрытия из смазывающей жидкости может формироваться без использования внутреннего добавления смазывающей жидкости к смоле, что могло бы легко вызывать разброс по толщине или что-либо подобное.

В результате, в упаковке по настоящему изобретению, неровности на внутренней поверхности корпуса контейнера могут формироваться без использования какого-либо сложного и дорогостоящего дополнительного способа. Кроме того, поскольку покрытие смазывающей жидкостью осуществляется простым способом посредством распыления смазывающей жидкости на внутренней поверхности корпуса контейнера, может эффективно предотвращаться разброс по толщине слоя покрытия из смазывающей жидкости или что-либо подобное.

[0018]

Как рассмотрено выше, в соответствии с настоящим изобретением, можно получить упаковку, которая стабильно проявляет свойства смазывающей жидкости, достаточно простым способом без использования каких-либо сложных и дорогостоящих способов.

[0019]

Кроме того, по настоящему изобретению, слой, предотвращающий диффузию жидкости, для предотвращения или блокировки диффузии жидкости, которая формирует слой жидкости, располагается рядом с поверхностным слоем смолы изделия, сформованного из смолы, он поддерживает слой жидкости. В результате, слой жидкости может удерживаться стабильно в течение длительного периода времени, тем самым проявляя воздействие модификации поверхности в течение длительного периода времени.

[0020]

Упаковка по настоящему изобретению может стабильно улучшить свойства скольжения текучего содержимого посредством использования любой пригодной для использования смазывающей жидкости, выбранной в соответствии с типом текучего содержимого, которое должно содержаться в корпусе контейнера. Следовательно, она может использоваться особенно предпочтительно для удерживания вязкой жидкости, например, вязкого вещества, имеющего вязкость не меньше чем 100 МПа⋅с при 25°C (например, кетчупа и майонеза).

Краткое описание чертежей

[0021]

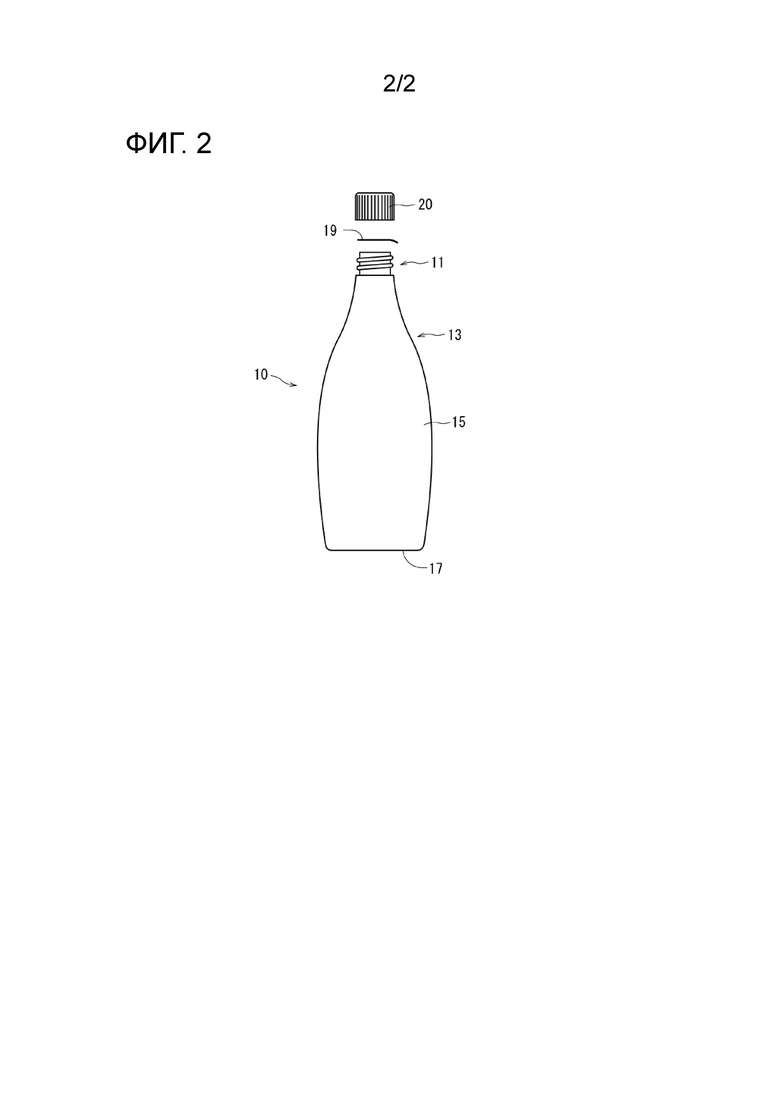

[Фиг.1]: набор схематических видов в поперечном сечении, один из которых показывает главные части упаковки по настоящему изобретению, а другие показывают части в положении высвобождения текучего содержимого.

[Фиг.2]: общий вид, показывающий бутылку, сформованную посредством прямого раздува, как один из наиболее предпочтительных вариантов осуществления корпуса контейнера упаковки по настоящему изобретению.

Способ осуществления изобретения

[0022]

<Структура и функции упаковки>

Упаковка по настоящему изобретению, как показано на Фиг.1, содержит корпус 1 контейнера, содержащий текучее содержимое 3. В частности, как показано на Фиг.1(A), корпус 1 контейнера в вертикальном положении герметизируется на верхнем краю с помощью герметизирующей фольги 5 и соответствующим образом закрывается крышкой (не показана). Пространство 7 над поверхностью текучей среды формируется между верхней граничной поверхностью текучего содержимого 3 и верхним краем корпуса 1 контейнера (герметизирующей фольгой 5).

[0023]

Предпочтительный пример корпуса 1 контейнера представляет собой бутылку, сформованную посредством прямого раздува, которая показана на Фиг.2.

Бутылка, сформованная посредством прямого раздува (соответствующая корпусу 1 контейнера на Фиг.1), обозначенная на Фиг.2 в целом как 10, имеет часть 11 горлышка с резьбой, стенку 15 части корпуса, соединенную с частью 11 горлышка через часть 13 заплечиков, и стенку 17 донца, которая закрывает нижний край стенки 15 части корпуса. Отверстие на ее верхнем краю закрывается герметизирующим элементом 19, таким как алюминиевая фольга (соответствующим герметизирующей фольге 5 на Фиг.1), после заполнения рассмотренным выше текучим содержимым 3 (не показано на Фиг.2), и дополнительно снабжается колпачком 20 на резьбе для обеспечения ее свойств герметичности.

Бутылка 10 предпочтительно используется для удерживания вязкого текучего содержимого. Вязкое вещество, содержащееся в бутылке, может высвобождаться посредством сжатия бутылки на стенках 15 части корпуса.

[0024]

Внутренняя поверхность корпуса 1 контейнера (например, бутылки, сформованной посредством прямого раздува 10 на Фиг.2), показанного на Фиг.1, представляет собой поверхность 1a с неровностями, сформированными мелкими выступами 8, которые распределяются на всей поверхности и которые имеют высоту h не меньше чем 0,7 мкм. Поверхность 1a с неровностями покрывается смазывающей жидкостью 30 для улучшения свойств скольжения текучего содержимого 3. Смазывающая жидкость 30 располагается между текучим содержимым 3 и внутренней поверхностью (поверхностью 1a с неровностями) корпуса 1 контейнера, и никакого слоя воздуха между ними нет.

На поверхности 1a с неровностями распределяются малые выступы 9, имеющие высоту меньше, чем у мелких выступов 8. Малые выступы 9 не оказывают влияния на свойства скольжения или на что-либо подобное, и они могут игнорироваться по настоящему изобретению.

[0025]

Как показано на Фиг.1(A), упаковка по настоящему изобретению, имеющая основную структуру, как рассмотрено выше, имеет жидкий натек 31 из смазывающей жидкости 30, сформированный на периферии верхней граничной поверхности текучего содержимого 3 в корпусе 1 контейнера в вертикальном положении. Именно в вертикальном положении, смазывающая жидкость 30, покрывающая поверхность 1a с неровностями в пространстве 7 над поверхностью текучей среды, расположенном выше текучего содержимого 3, стекает вниз, формируя жидкий натек 31 из смазывающей жидкости 30. В результате, смазывающая жидкость 30 не поступает в пустоты между мелкими выступами 8 в верхней области 1a поверхности с неровностями в пространстве 7 над поверхностью текучей среды.

По настоящему изобретению, натек 31 жидкости, сформированный таким образом, может служить для стабильного проявления превосходных свойств скольжения во время высвобождения текучего содержимого 3.

[0026]

Например, для высвобождения этого текучего содержимого 3, герметизирующая фольга 5 отслаивается, а затем корпус 1 контейнера наклоняется, как показано на Фиг.1(B), при этом смазывающая жидкость 30, формирующая натек 31 жидкости, протекает по поверхности 1a с неровностями, достигая верхнего края корпуса 1 контейнера. В этом положении текучее содержимое 3 высвобождается. В это время, как показано на Фиг.1(C), смазывающая жидкость 30 натека 31 жидкости стекает вниз, формируя толстую пленку 30a, которая полностью покрывает мелкие выступы 8, а также полностью заполняет пустоты между мелкими выступами 8 на поверхности 1a с неровностями, расположенной таким образом, чтобы она соответствовала пространству 7 над поверхностью текучей среды. Текучее содержимое 3, находящееся в контакте с толстой пленкой 30a смазывающей жидкости 30, может высвобождаться вместе с частью смазывающей жидкости 30 или может скользить по толстой пленке 30a смазывающей жидкости 30, при этом могут проявляться стабильные и превосходные свойств скольжения.

В это время толстая пленка 30a смазывающей жидкости 30 формируется на поверхности 1a с неровностями. Когда эта толстая пленка 30a протекает на поверхности 1a с неровностями, генерируется сопротивление потоку, вызываемое мелкими выступами 8, составляющими поверхность 1a с неровностями. Из-за сопротивления потоку, сама толстая пленка 30a протекает медленнее, по сравнению со случаем, когда смазывающая жидкость протекает по плоской и гладкой поверхности. Это показывает, что формирование пленки смазывающей жидкости на поверхности 1a с неровностями может уменьшить количество смазывающей жидкости 30, которое должно высвобождаться вместе с текучим содержимым 3, по сравнению со случаем плоской и гладкой поверхности, покрытой пленкой смазывающей жидкости. То есть эффект предотвращения уменьшения количества смазывающей жидкости 30 может представлять собой одно из важных преимуществ настоящего изобретения.

Когда корпус 1 контейнера наклоняют, текучее содержимое 3 может отслаиваться от поверхности с неровностями (не показано), обращенной в сторону толстой пленки 30a смазывающей жидкости, как показано на Фиг.1(C), то есть поверхность с неровностями должна быть обращена вверх во время наклона (а именно, поверхность с неровностями, обращенная вниз). В это время натек 31 жидкости служит в качестве исходной точки для отслаивания, для осуществления отслаивания от боковой стенки в направлении нижней части. Натек 31 жидкости служит таким образом в качестве исходной точки отслаивания, и он обеспечивает другое преимущество улучшения свойств скольжения содержимого.

После наклона корпуса 1 контейнера и высвобождения части текучего содержимого 3, как рассмотрено выше, корпус 1 контейнера удерживается вертикально, снабженный крышкой для соответствующей герметизации. В вертикальном положении, избыточная смазывающая жидкость 30, которая покрывает поверхность 1a с неровностями в положении, соответствующем пространству 7 над поверхностью текучей среды, может стекать вниз, и таким образом, жидкий натек 31 смазывающей жидкости 30 может формироваться снова на периферии верхней граничной поверхности текучего содержимого 3, как показано на Фиг.1(A). Следовательно, когда корпус 1 контейнера наклоняется снова для высвобождения текучего содержимого 3, толстая пленка 30a смазывающей жидкости 30 подобным же образом может формироваться в пространстве над поверхностью текучей среды, проявляя при этом превосходные свойства скольжения.

[0027]

В упаковке по настоящему изобретению, поверхность 1a с неровностями может формироваться из рассмотренных выше мелких выступов 8. Предпочтительно, мелкие выступы 8 имеют шаг p больше чем высота h мелких выступов 8. Является особенно предпочтительным, чтобы мелкие выступы 8 формировались с шагом от 20 до 500 мкм, в среднем, а более предпочтительно, с шагом от 30 до 400 мкм. Это условие устанавливается таким образом, что капиллярная сила, обеспечиваемая мелкими выступами 8, относительно смазывающей жидкости, может и не преобладать над силой тяжести, при этом смазывающая жидкость 30, которая покрывает поверхность 1a с неровностями, может быстро стекать вниз, не удерживаясь капиллярной силой.

Например, если смазывающая жидкость 30 удерживается на поверхности 1a с неровностями под действием капиллярной силы, формирование натека 31 жидкости в количестве, которое может улучшить свойство скольжения, было бы сложным, поскольку количество смазывающей жидкости 30, которое должно стекать вниз с поверхности 1a с неровностями в пространстве 7 над поверхностью текучей среды, уменьшалось бы.

[0028]

Является предпочтительным, чтобы мелкие выступы 8 распределялись по внутренней поверхности корпуса 1 контейнера при плотности от 10 до 2500 штук/мм2, а более предпочтительно, от 20 до 1500 штук/мм2. Если мелкие выступы 8 не формируются при соответствующей плотности, сопротивление потоку смазывающей жидкости 30 будет уменьшаться. В результате, во время наклона корпуса 1 контейнера для высвобождения текучего содержимого 3, будет высвобождаться большое количество смазывающей жидкости 30 вместе с текучим содержимым 3, теряя воздействие улучшения свойств скольжения, обеспечиваемых смазывающей жидкостью 30 за короткий период времени. В частности, в случае, когда поверхность 1a с неровностями не формируется на внутренней поверхности корпуса 1 контейнера, смазывающая жидкость 30 будет высвобождаться непосредственно, как рассмотрено выше, и таким образом, воздействие улучшения свойств скольжения по существу не будет проявляться.

[0029]

Как поясняется ниже в Примерах, такое присутствие мелких выступов 8, которые составляют рассмотренную выше поверхность 1a с неровностями, может анализироваться с помощью атомно-силового микроскопа, лазерного микроскопа, интерференционного микроскопа белого света, и тому подобное. Кроме того, присутствие натека 31 жидкости можно легко подтвердить посредством визуального наблюдения или сбора с использованием стеклянной капиллярной трубки или чего-либо подобного.

[0030]

По настоящему изобретению, поверхность 1a с неровностями, с рассмотренными выше мелкими выступами 8, не формируется с помощью дополнительного способа после формования корпуса 1 контейнера, но она может формироваться посредством внутреннего добавления агента для придания шероховатости поверхности к смоле с целью формирования внутренней поверхности корпуса 1 контейнера. Это одно из заметных преимуществ настоящего изобретения. При формировании поверхности 1a с неровностями посредством внутреннего добавления агента для придания шероховатости поверхности, как правило, верхний предел высоты мелких выступов 8 составляет примерно от 50 примерно до 100 мкм. Когда мелкие частицы, имеющие средний диаметр частиц не больше чем 40 мкм, используются в качестве агента для придания шероховатости поверхности, который должен диспергироваться в слое термопластичной смолы, верхний предел высоты составляет примерно 30 мкм. Для мелких частиц, имеющих средний диаметр частиц примерно 20 мкм, верхний предел высоты составляет примерно 15 мкм.

[0031]

Кроме того, из приведенного выше описания можно понять, что количество смазывающей жидкости 30, покрывающей поверхность 1a с неровностями, наносится с избытком для полного покрытия мелких выступов 8, составляющих эту поверхность 1a с неровностями, и для заполнения пустот между выступами 8. Конкретно, можно распылять смазывающую жидкость 30 на поверхности 1a с неровностями внутренней поверхности корпуса 1 контейнера. Это представляет собой другое заметное преимущество настоящего изобретения.

[0032]

<Корпус 1 контейнера>

По настоящему изобретению, корпус 1 контейнера имеет внутреннюю поверхность, которая представляет собой поверхность 1a с неровностями, сформированную из мелких выступов 8.

[0033]

Материалы для формирования внутренней поверхности корпуса 1 контейнера не являются как-либо ограниченными, и они могут выбираться из термопластичных смол, термоотверждаемых смол, стекла и металлов, в зависимости от использования и содержимого. Среди них, термопластичные смолы не являются как-либо ограниченными постольку, поскольку они могут формоваться в форме контейнера. Обычно, их предпочтительно выбирают из олефиновых смол, таких как полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полиэтилен средней или высокой плотности, полипропилен, поли(1-бутен) и поли(4-метил-1-пентен), сополимерные смолы этих олефинов и смолы на основе сложных полиэфиров, такие как полиэтилентерефталат, полиэтиленнафталат, и полиэтилентерефталат/изофталат. Их предпочтительно используют также для формирования наружной поверхности контейнера.

В случае использования этого корпуса 1 контейнера как бутылки, сформованной посредством прямого раздува, как показано на Фиг.2, олефиновые смолы, как представлено полиэтиленом низкой плотности и линейным полиэтиленом низкой плотности, используются предпочтительно поскольку они пригодны для выдавливания содержимого.

[0034]

Агент для придания шероховатости поверхности смешивается с термопластичной смолой для формирования внутренней поверхности, для формирования поверхности 1a с неровностями, с мелкими выступами 8. Для агента для придания шероховатости поверхности можно использовать мелкие частицы, имеющие средний диаметр частиц не больше чем 40 мкм, в частности, в пределах от 0,2 до 20 мкм. Когда термопластичная смола, смешанная с мелкими частицами, подвергается формованию, возникают множества сплошных мелких частиц с формированием рассмотренных выше мелких выступов 8. Кроме того, мелкие частицы покрываются термопластичной смолой, составляя внутреннюю поверхность корпуса 1 контейнера, и тем самым они твердо фиксируются на внутренней поверхности. Следовательно, смазывающая жидкость 30 в контакте с поверхностью 1a с неровностями, сформированными из мелких выступов 8, может удерживаться стабильно.

В частности, по настоящему изобретению, поверхность 1a с неровностями, сформированными из мелких выступов 8, может формироваться посредством внутреннего добавления к смоле агента для придания шероховатости поверхности. Это служит для более эффективного предотвращения провисания мелких выступов 8 или чего-либо подобного, по сравнению со случаем формирования поверхности 1a с неровностями посредством распыления частиц для придания шероховатости поверхности. Это одно из значительных воздействий настоящего изобретения.

[0035]

Средний диаметр частиц у мелких частиц можно измерить с помощью способа дифракции и рассеяния лазерного света, с использованием лазерного дифракционного анализатора размеров частиц, и тому подобное, и он может вычисляться как интегральный по объему диаметр частиц для 50% частиц в измеренном распределении размеров частиц. Для мелких частиц оксида кремния или чего-либо подобного, имеющих диаметр первичных частиц не больше чем 0,2 мкм, исключительно сложно поддерживать частицы только как первичные частицы, и таким образом, как средний диаметр частиц вычисляется диаметр частиц для вторичных частиц.

[0036]

Мелкие частицы, используемые в качестве рассмотренного выше агента для придания шероховатости поверхности, не ограничиваются как-либо постольку, поскольку их средний диаметр частиц находится в рассмотренном выше диапазоне. Их репрезентативные примеры включают: частицы оксидов металла, такие как оксид титана, оксид алюминия и оксид кремния; мелкие частицы на основе углерода, такие как карбонаты подобные карбонату кальция и углеродная сажа; и органические мелкие частицы, сформированные из отвержденных продуктов поли(метил(мет)акрилата), сверхвысокомолекулярного полиэтилена, силиконовые частицы, как представлено полиорганосилсесквиоксаном. Они могут подвергаться или не подвергаться гидрофобной обработке с помощью силанового связывающего агента, силиконового масла или чего-либо подобного. Способ по настоящему изобретению может осуществляться также посредством экструзии, такой как прямое формование раздувом, постольку, поскольку диаметр частиц может поддерживаться после формования расплава. Примеры материалов, предпочтительно используемых для этой цели, включают мелкие частицы, подвергаемые гидрофобной обработке, в частности, гидрофобный оксид кремния, отвержденный поли(метилметакрилат), сверхвысокомолекулярный полиэтилен, полиорганосилсесквиоксан и силиконовые частицы.

[0037]

Обычно мелкие частицы используют в качестве агента для придания шероховатости поверхности в количестве от 0,1 до 30 частей массовых, предпочтительно, от 0,3 до 20 частей массовых, а более предпочтительно, от 0,3 до 10 частей массовых по отношению к 100 частям массовыми смолы, которая формирует внутреннюю поверхность корпуса 1 контейнера, для формирования мелких выступов 8 с высотой h, шагом p и плотностью, как рассмотрено выше.

[0038]

Кроме того, по настоящему изобретению, корпус 1 контейнера может иметь однослойную структуру или многослойную структуру из смолы, смешанной с рассмотренным выше агентом для придания шероховатости поверхности, постольку, поскольку внутренняя поверхность представляет собой поверхность 1a с неровностями, сформированную из мелких выступов 8.

[0039]

Например, может формироваться слой газонепроницаемой смолы как промежуточный слой между внутренним поверхностным слоем (рассмотренным выше слоем смолы, содержащим агент для придания шероховатости поверхности) и наружным поверхностным слоем (слоем смолы, не смешанной с агентом для придания шероховатости поверхности), тем самым предотвращая порчу содержимого 3, вызываемую проникновением газа, такого как кислород.

[0040]

Примеры рассмотренной выше газонепроницаемой смолы включают сополимер этилен-виниловый спирт (сапонифицированный сополимер этилен-винилацетат), ароматический полиамид и циклический полиолефин. Среди них, сополимер этилен-виниловый спирт является наиболее предпочтительным, поскольку он проявляет особенно превосходные барьерные свойства для кислорода.

В качестве рассмотренного выше сополимера этилена-винилового спирта, используют сапонифицированный сополимер, полученный посредством сапонификации сополимера этилена-винилацетата, имеющий содержание этилена от 20 до 60% моль, в частности, от 25 до 50% моль, так что степень сапонификации достигает 96% моль или больше и, в частности, 99% моль или больше.

Рассмотренные выше газонепроницаемые смолы, каждую, можно использовать сами по себе или в смесях двух или больше их различных типов. Для улучшения адгезии на своей внутренней поверхности или на наружном поверхностном слое, полиолефины, такие как полиэтилен, могут подмешиваться в газонепроницаемую смолу в пределах, не вызывающих деградации свойств газонепроницаемости.

[0041]

В случае создания газонепроницаемого слоя в качестве промежуточного слоя, является предпочтительным создавать слой адгезивной смолы между внутренним поверхностным слоем и газонепроницаемым слоем и между наружным поверхностным слоем и газонепроницаемым слоем для улучшения адгезии с внутренним поверхностным слоем, на котором формируется заданная поверхность 1a с неровностями, или с наружным поверхностным слоем, предотвращая тем самым деламинирование.

Адгезивные смолы, используемые для формирования адгезивного слоя, известны сами по себе, и они, например, представляют собой смолы, содержащие карбонильную группу (>C=O) в главной цепи или боковой цепи в количестве от 1 до 100 мэкв/100 г смолы, в частности, от 10 до 100 мэкв/100 г смолы. Конкретные примеры таких смол для использования в качестве адгезивных смол включают: олефиновую смолу, прививочно модифицированную карбоновой кислотой, такой как малеиновая кислота, итаконовая кислота или фумаровая кислота, или ее ангидридом, или амидом или сложным эфиром; сополимер этилен-акриловая кислота; ионно поперечно сшитый олефиновый сополимер и сополимер этилен-винилацетат.

[0042]

Кроме того, многослойная структура может иметь восстановленный слой, полученный из первичного полимера, который используют для формирования внутреннего слоя или наружного слоя, и который смешивается с оскребками смолы, такими как заусенцы, генерируемые при формовании этого корпуса 1 контейнера.

[0043]

Соответствующие слои подбираются таким образом, чтобы они имели толщину, известную саму по себе, так, чтобы они проявляли свойства необходимые для слоев. Кроме того, добавки, такие как антиоксидант, поверхностно-активное вещество и краситель, могут добавляться к смолам для формирования соответствующих слоев по потребности без ухудшения свойств соответствующих слоев.

[0044]

Корпус 1 контейнера имеет внутреннюю поверхность, снабженную заданной поверхностью 1a с неровностями. Форма ее не ограничивается как-либо постольку, поскольку натек 31 жидкости может формироваться, когда поверхность 1a с неровностями покрыта смазывающей жидкостью 30, и корпус 1 контейнера может иметь форму бутылки или чашки.

Корпус 1 контейнера может быть изготовлен посредством формования преформы посредством экструзионного формования смолы для формирования рассмотренных выше соответствующих слоев, а затем формирования преформы в виде контейнера заданной формы с помощью дополнительных способов, таких как формование раздувом, штамповка и вакуумное формование.

В частности, по настоящему изобретению, является наиболее предпочтительным, чтобы корпус 1 контейнера имел форму бутылки, сформованной посредством прямого раздува, пригодной для высвобождения вязкого текучего содержимого, как показано на Фиг.2. Бутылка, сформованная посредством прямого раздува, может быть получена посредством формования трубчатой преформы посредством экструзионного формования, обрезания заготовки для закрывания преформы с одного края и раздува текучей среды, такой как воздух, в этой преформе для формования ее как бутылки.

[0045]

<Смазывающая жидкость 30 и текучее содержимое 3>

В упаковочном контейнере по настоящему изобретению, имеется поверхность 1a с неровностями, полученная таким образом, когда внутренняя поверхность корпуса 1 контейнера покрыта смазывающей жидкостью 30, а затем корпус 1 контейнера заполняется текучим содержимым 3 таким образом, чтобы сформировать пространство 7 над поверхностью текучей среды.

[0046]

Смазывающая жидкость 30, имеющая соответствующие поверхностные свойства, выбирается в соответствии с типом текучего содержимого 3, которое должно содержаться в корпусе 1 контейнера. Следовательно, смазывающая жидкость 30 должна быть несмешиваемой с текучим содержимым 3. Здесь, жидкость, несмешиваемая с текучим содержимым 3, означает, что жидкость не может молекулярно диспергироваться непосредственно, даже когда она вступает в контакт с текучим содержимым 3, но продолжает существовать как смазывающая жидкость 30. Кроме того, она должна представлять собой нелетучую жидкость, имеющую малое давление паров при атмосферном давлении, например, жидкость, имеющую высокую температуру кипения не ниже чем 200°C. Если используется летучая жидкость, эта жидкость будет легко испаряться и теряться со временем, и тем самым становится сложным улучшение свойств скольжения относительно текучего содержимого 3.

[0047]

Различные примеры могут быть перечислены в качестве конкретных примеров смазывающей жидкости 30 постольку, поскольку они представляют собой рассмотренные выше жидкости, имеющие высокую температуру кипения. В частности, предпочтительной по настоящему изобретению является жидкость, имеющая поверхностное натяжение, значительно отличающееся от свойств текучего содержимого 3, которое скользит по жидкости, поскольку смазывающее воздействие может при этом увеличиваться.

Например, когда текучее содержимое 3 представляет собой воду или гидрофильное вещество, содержащее воду, жидкость, имеющая поверхностное натяжение в пределах от 10 до 40 мН/м, в частности, в пределах от 16 до 35 мН/м, предпочтительно используется в качестве смазывающей жидкости 30. Ее репрезентативные примеры включают жидкости на основе фтора, фтористые поверхностно-активные вещества, силиконовое масло, триглицерид жирной кислоты и различные растительные масла. Предпочтительные примеры растительных масел включают соевое масло, рапсовое масло, оливковое масло, рисовое масло, кукурузное масло, сафлоровое масло, кунжутное масло, пальмовое масло, касторовое масло, масло авокадо, кокосовое масло, миндальное масло, масло грецкого ореха, масло лесного ореха и прованское масло. Эти жидкости могут смешиваться при использовании.

[0048]

По настоящему изобретению, смазывающая жидкость 30 используется для покрытия поверхности 1a с неровностями на внутренней поверхности корпуса 1 контейнера. Конкретно, способ нанесения покрытия осуществляется посредством нанесения избыточного количества смазывающей жидкости 30 на внутреннюю поверхность (поверхность 1a с неровностями) корпуса 1 контейнера таким образом, что натек 31 жидкости может формироваться на периферии текучего содержимого 3, обращенной в сторону пространства 7 над поверхностью текучей среды, во время заполнения корпуса контейнера текучим содержимым 3 (смотри Фиг.1(A)).

То есть, необходимо покрыть всю поверхность 1a с неровностями избытком смазывающей жидкости 30 таким образом, что смазывающая жидкость 30 сможет стекать вниз с поверхности 1a с неровностями, расположенной в части, обращенной в сторону пространства 7 над поверхностью текучей среды, когда корпус 1 контейнера, заполненный текучим содержимым 3, удерживается вертикально, как показано на Фиг.1(A).

Для этой цели, необходимо нанести смазывающую жидкость 30 на всю внутреннюю поверхность корпуса 1 контейнера посредством распыления. Например, является предпочтительным, чтобы среднее количество покрытия было не меньше чем 2,5 г/м2, а в частности, составляло примерно от 10 примерно до 40 г/м2. При этом количестве покрытия, мелкие выступы 8, которые составляют поверхность 1a с неровностями, могут полностью покрываться смазывающей жидкостью 30, и пустоты между мелкими выступами 8 могут быть полностью заполнены смазывающей жидкостью 30. В противоположность этому, было бы невозможно формировать натек 31 жидкости посредством покрытия поверхности 1a с неровностями избытком смазывающей жидкости 30, если смазывающая жидкость 30 смешивается со смолой для формирования внутренней поверхности корпуса 1 контейнера заранее.

[0049]

Смазывающая жидкость 30 может распыляться на корпусе 1 контейнера, удерживаемом в вертикально положении или в перевернутом положении, постольку, поскольку поверхность 1a с неровностями (внутренняя поверхность) может быть полностью покрыта избыточным количеством смазывающей жидкости 30.

[0050]

После нанесения смазывающей жидкости 30 рассмотренным выше способом, корпус 1 контейнера, который удерживается в вертикальном положении, и который имеет внутреннюю поверхность, полностью покрытую избыточным количеством смазывающей жидкости 30, заполняется текучим содержимым 3 через специальную трубку для заполнения таким образом, что формируется пространство 7 над поверхностью текучей среды.

[0051]

То есть по настоящему изобретению мелкие выступы 8, составляющие поверхность 1a с неровностями, имеют такую высоту и плотность, что их капиллярная сила, действующая на смазывающую жидкость 30, не превышает силы тяжести. Следовательно, во время заполнения корпуса контейнера текучим содержимым 3, как рассмотрено выше, смазывающая жидкость 30, покрывающая поверхность 1a с неровностями в части, соответствующей пространству 7 над поверхностью текучей среды, может стекать с формированием натека 31 жидкости на периферии верхней граничной поверхности текучего содержимого 3. В результате, пленка жидкости из смазывающей жидкости 30 выше натека 31 жидкости становится тоньше, чем жидкая пленка 30b из смазывающей жидкости в положении между боковой поверхностью текучего содержимого 3 и поверхностью 1a с неровностями, как показано на Фиг.1(A).

[0052]

Текучее содержимое 3, используемое для заполнения, имеет поверхностное натяжение, значительно отличающееся от свойств смазывающей жидкости 30, как рассмотрено выше. Конкретно, текучее содержимое 3 может представлять собой вязкую текучую среду, имеющую вязкость не меньше чем 100 мПа⋅с при 25°C. Ее конкретные примеры включают кетчуп, пасты на водной основе, мед, различные соусы, майонез, горчицу, заправку, джем, шоколадный сироп, косметические жидкости, такие как лосьон-молочко, жидкое мыло, шампунь и ополаскиватель. То есть для формирования натека 31 жидкости используется пригодная для использования смазывающая жидкость 30, соответствующая типу текучего содержимого 3, так что вязкое текучее содержимое 3 может быстро высвобождаться посредством наклона или переворачивания контейнера.

Например, кетчуп, различные соусы, мед, майонез, горчица, джем, шоколадный сироп, лосьон-молочко, и тому подобное, представляют собой гидрофильные вещества, содержащие воду. В качестве смазывающей жидкости 30 можно предпочтительно использовать маслянистые жидкости, которые одобрены в качестве пищевых добавок, такие как силиконовое масло, сложный эфир глицерина и жирной кислоты и съедобное масло.

[0053]

После заполнения контейнера текучим содержимым 3 таким образом, что формируется пространство 7 над поверхностью текучей среды, а также формируя жидкий натек 31 из смазывающей жидкости 30, как рассмотрено выше, присоединяется герметизирующая фольга 5 посредством термической герметизации и крышка присоединяется соответствующим образом для создания упаковки по настоящему изобретению.

Примеры:

[0054]

Настоящее изобретение будет описываться ниже со ссылками на Примеры.

Способ измерений, осуществляемых ниже в Примерах для измерения соответствующих характеристик и физических свойств, и корпуса контейнеров (бутылки) являются такими как рассмотрено ниже.

[0055]

<Корпус контейнера>

Многослойная бутылка, сформованная посредством прямого раздува, имеющая следующий состав слоев и емкость 200 мл, формируется с помощью известного способа и используется ниже в экспериментах.

Бутылка A: сформованная посредством прямого раздува многослойная бутылка, имеющая 9 слоев 5 типов

Состав слоев: внутренний слой/слой адгезива/слой для предотвращения диффузии жидкости/слой адгезива/главный слой/слой адгезива/барьерный слой для кислорода/слой адгезива/наружный слой

Внутренний слой: полиэтилен низкой плотности, содержащий 5% масс оксида кремния (средний диаметр частиц оксида кремния=5 мкм)

Слой адгезива: кислотно-модифицированный полиэтилен

Слой для предотвращения диффузии жидкости: сополимер этилен-виниловый спирт (EVOH)

Главный слой: полиэтилен низкой плотности (LDPE)

Барьерный слой для кислорода: сополимер этилен-виниловый спирт (EVOH)

Наружный слой: полиэтилен низкой плотности (LDPE)

Бутылка B: сформованная посредством прямого раздува многослойная бутылка, имеющая 9 слоев 5 типов

Состав слоев: внутренний слой/слой адгезива/слой для предотвращения диффузии жидкости/слой адгезива/главный слой/слой адгезива/барьерный слой для кислорода/слой адгезива/наружный слой

Внутренний слой: полиэтилен низкой плотности (LDPE)

Слой адгезива: кислотно-модифицированный полиэтилен

Слой для предотвращения диффузии жидкости: сополимер этилен-виниловый спирт (EVOH)

Главный слой: полиэтилен низкой плотности (LDPE)

Барьерный слой для кислорода: сополимер этилен-виниловый спирт (EVOH)

Наружный слой: полиэтилен низкой плотности (LDPE)

[0056]

<Смазывающая жидкость>

Триглицерид жирной кислоты со средней длиной цепи (MCT)

Поверхностное натяжение: 28,8 мН/м (23°C)

Вязкость: 33,8 мПа⋅с (23°C)

Температура кипения: 210°C или выше

Температура вспышки: 242°C (эталонное значение)

Поверхностное натяжение жидкости измеряют при 23°C с использованием системы анализа границы раздела твердое тело-жидкость DropMaster 700 (производится Kyowa Interface Science Co., Ltd.). Плотность жидкости, необходимую для измерения поверхностного натяжения, измеряют при 23°C с использованием измерителя плотности/удельной массы DA-130 (производится Kyoto Electronics Manufacturing Co., Ltd.). Кроме того, вязкость жидкости измеряют при 23°C с использованием вибрационного вискозиметра с перестраиваемым генератором частоты SV-10 (производится A&D Company Limited).

[0057]

<Измерение формы поверхности внутренней поверхности бутылки>

Из части корпуса вырезают образец 20 мм × 20 мм для каждой из многослойных бутылок, сформованных посредством прямого раздува (бутылка A и бутылка B), и форму внутренней поверхности бутылки измеряют с использованием бесконтактного поверхностного профилометра (NewView 7300, производится Zygo Corporation).

Для измерения и анализа изображения в качестве приложения используют MetroPro (Ver. 9.1.4 64-bit).

Измерение осуществляют в пределах 0,699 мм × 0,524 мм. Из данных, полученных таким образом, вычисляют плотность выступов (количество на площадь поверхности 1 мм2), средний интервал между выступами (шаг), максимальную высоту выступа и среднюю высоту выступа, для выступов, имеющих высоту не меньше 0,7 мкм. Результаты измерений формы поверхности для внутренней поверхности бутылки показаны в Таблице 1, ниже.

[0058]

<Текучее содержимое>

типа майонеза

94 Па⋅с (1 сек-1)

0,30 Па⋅с (1000 сек-1)

Для измерения вязкости используют реометр (ARES производится TA Instruments). Указывают значения, измеренные с помощью способа со стационарным потоком в геометрии параллельных пластин с зазором 0,5 мм.

[0059]

<Подтверждение присутствия жидкого натека из смазывающей жидкости>

Бутылку заполняют 200 г текучего содержимого. После высвобождения 100 г содержимого, бутылку хранят в вертикальном положении в течение 1 дня или дольше, и внешний вид оценивают визуально в течение хранения в вертикальном положении.

Здесь, если жидкий натек из смазывающей жидкости наблюдается визуально на периферии верхней граничной поверхности текучего содержимого, содержащегося в корпусе бутылки, это выражается как 'Да', а если такой натек жидкости не наблюдается визуально, это выражается как 'Нет'.

[0060]

<Исследование свойств скольжения текучего содержимого>

После проверки присутствия жидкого натека из смазывающей жидкости, свойства скольжения содержимого оценивают с использованием бутылки со 100 г текучего содержимого, остающегося внутри бутылки. Конкретно, 50 г текучего содержимого выдавливают из бутылки в вертикальном положении при комнатной температуре (25°C), затем бутылке дают возможность для втягивания воздуха для восстановления формы бутылки и переворачивают ее при комнатной температуре (25°C) с тем, чтобы оценить свойства скольжения содержимого на основе времени, необходимого для полного соскальзывания содержимого в направлении части горлышка бутылки после переворачивания. Критерии для оценки являются следующими.

◎: время для полного выскальзывания меньше чем 2 минуты

○: время для полного выскальзывания составляет 2 минуты или больше и меньше чем 5 минут

△: время для полного выскальзывания составляет 5 минут или больше и меньше чем 10 минут

×: время для полного выскальзывания составляет 10 минут или больше

[0061]

<Экспериментальные примеры 1-3>

Бутылку A (сформованную посредством прямого раздува многослойную бутылку, имеющую 9 слоев 5 типов) изготавливают в качестве корпуса контейнера.

На внутреннюю поверхность бутылки A наносят триглицерид жирной кислоты со средней длиной цепи в качестве смазывающей жидкости в количестве, показанном в Таблице 1, с помощью способа распыления из форсунки с использованием аэрографа. Бутылку, имеющую внутреннюю поверхность, покрытую смазывающей жидкостью, используют для проверки присутствия жидкого натека из рассмотренной выше смазывающей жидкости и для осуществления исследования свойств скольжения текучего содержимого. Результаты показаны в Таблице 1.

[0062]

<Экспериментальные примеры 4-6>

Бутылку B (сформованную посредством прямого раздува многослойную бутылку, имеющую 9 слоев 5 типов) изготавливают в качестве корпуса контейнера. Триглицерид жирной кислоты со средней длиной цепи в количестве, показанном в Таблице 1, наносят с помощью такого же способа, как в Примере 1, за этим следует проверка присутствия жидкого натека из смазывающей жидкости и осуществление исследования свойств скольжения текучего содержимого. Результаты показаны в Таблице 1.

[0063]

[Таблица 1]

из смазывающей жидкости,

г/м2

1/мм2

мкм

мкм

мкм

Экспер. пр.: экспериментальный пример.

[0064]

Таблица 1 показывает, что в Экспериментальных примерах 1-3, на внутренних поверхностях бутылок формируются неровности и внутренние поверхности с неровностями покрываются смазывающей жидкостью. В Экспериментальных примерах 1 и 2, наблюдается формирование жидкого натека из смазывающей жидкости. В этих Экспериментальных примерах 1 и 2, свойства скольжения содержимого являются благоприятными. В Экспериментальном примере 3, формирования натека жидкости не наблюдается, и свойства скольжения содержимого не являются благоприятными.

Экспериментальные примеры 4-6 относятся к бутылке B, имеющей внутреннюю поверхность без неровностей и покрытую смазывающей жидкостью. Свойства скольжения являются разумно благоприятными в Экспериментальном примере 4, где наблюдается жидкий натек из смазывающей жидкости. В Экспериментальном примере 5, свойств скольжения являются плохими, несмотря на то, что наблюдается натек жидкости.

В Экспериментальном примере 6, где формирования натека жидкости не наблюдается, свойства скольжения являются плохими подобно Экспериментальному примеру 3.

В Экспериментальных примерах 1 и 4 и в Экспериментальных примерах 2 и 5, на внутренние поверхности бутылок наносятся одинаковые количества смазывающих жидкостей. Бутылки, имеющие внутренние поверхности с неровностями, обеспечивают благоприятные свойства скольжения. Причиной считается следующее. То есть, когда бутылка переворачивается или наклоняется, жидкий натек из смазывающей жидкости, сформированный на периферии верхней граничной поверхности содержимого, формирует толстую пленку жидкости из смазывающей жидкости в том направлении, в котором направляется содержимое, проявляя при этом превосходные свойства скольжения.

Описание ссылочных номеров:

[0065]

1: корпус контейнера

1a: поверхность с неровностями (внутренняя поверхность корпуса 1 контейнера)

3: текучее содержимое

5: герметизирующая фольга

7: пространство над поверхностью текучей среды

8: мелкие выступы

9: малые выступы 9, имеющие высоту меньше, чем у мелких выступов 8

30: смазывающая жидкость

31: натек жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОДЕРЖАЩИЙ ТЕКУЧУЮ СРЕДУ УПАКОВОЧНЫЙ КОНТЕЙНЕР | 2017 |

|

RU2716198C1 |

| СТРУКТУРА, ИМЕЮЩАЯ НАРУЖНЫЕ ДОПОЛНИТЕЛЬНЫЕ ОБЛАСТИ НА СВОЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2676350C1 |

| СТРУКТУРА, ИМЕЮЩАЯ ГЕЛЕОБРАЗНОЕ ПОКРЫТИЕ НА СВОЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2671908C1 |

| КОНСТРУКЦИЯ, ИМЕЮЩАЯ ТВЕРДЫЕ ЧАСТИЦЫ, РАСПРЕДЕЛЕННЫЕ НА ЕЕ ПОВЕРХНОСТЯХ | 2016 |

|

RU2684076C1 |

| ЕМКОСТЬ МАЛОГО ОБЪЕМА ДЛЯ ВЯЗКОГО ВЕЩЕСТВА | 2018 |

|

RU2725867C1 |

| СТРУКТУРНОЕ ТЕЛО, ИМЕЮЩЕЕ ЖИДКОСТНУЮ ПЛЕНКУ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2674625C1 |

| СТРУКТУРИРОВАННОЕ ТЕЛО, ИМЕЮЩЕЕ МАСЛЯНУЮ ПЛЕНКУ НА СВОЕЙ ПОВЕРХНОСТИ | 2018 |

|

RU2710329C1 |

| СТРУКТУРИРОВАННОЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ГИДРОФОБНУЮ ПОВЕРХНОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2675145C1 |

| СТРУКТУРА, ИМЕЮЩАЯ ЖИДКУЮ ПЛЕНКУ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2682500C1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ ЭМУЛЬСИИ | 2016 |

|

RU2681481C1 |

Упаковка, содержащая корпус 1 контейнера, содержащая текучее содержимое 3, оставляя пространство 7 над поверхностью текучей среды, где корпус 1 контейнера имеет внутреннюю поверхность 1a, на которой, на всей, формируется неровность, внутренняя поверхность 1a с неровностями корпуса 1 контейнера покрывается смазывающей жидкостью 30, несмешиваемой с текучим содержимым 3, и смазывающая жидкость 30 присутствует как слой покрытия, расположенный между внутренней поверхностью 1a и текучим содержимым 3, и смазывающая жидкость 30 для формирования слоя покрытия формирует натек 31 жидкости на периферии верхней граничной поверхности текучего содержимого 3, содержащегося в корпусе 1 контейнера в положении, когда он удерживается вертикально. 3 з.п. ф-лы, 2 ил., 1 табл.

1. Упаковка, содержащая корпус контейнера, содержащий текучее содержимое, оставляя пространство над поверхностью текучей среды, причем:

корпус контейнера имеет внутреннюю поверхность, причем на всей внутренней поверхности сформированы неровности,

внутренняя поверхность с неровностями корпуса контейнера покрыта смазывающей жидкостью, несмешиваемой с текучим содержимым, причем смазывающая жидкость присутствует как слой покрытия, расположенный между внутренней поверхностью и текучим содержимым, при этом

смазывающая жидкость для формирования слоя покрытия формирует натек жидкости на периферии верхней граничной поверхности текучего содержимого, содержащегося в корпусе контейнера в положении, когда он удерживается вертикально.

2. Упаковка по п.1, в которой неровности сформированы как мелкие выступы, имеющие высоту не менее 0,7 мкм, причем мелкие выступы имеют шаг больше высоты.

3. Упаковка по п.1, в которой внутренняя поверхность корпуса контейнера сформирована из слоя термопластичной смолы, где мелкие частицы, имеющие средний диаметр частицы не более 40 мкм, диспергируются в качестве агента для придания шероховатости поверхности.

4. Упаковка по п.1, в которой текучее содержимое представляет собой вязкое вещество, имеющее вязкость не менее 100 мПа⋅с при 25°C.

| US 2015076030 A1, 19.03.2015 | |||

| JP 2015510857A, 13.04.2015 | |||

| JP 2015042481 A, 05.03.2015. |

Авторы

Даты

2019-11-13—Публикация

2016-08-30—Подача