ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к охлаждаемой стенке компонента турбины.

УРОВЕНЬ ТЕХНИКИ

Общими задачами развития газотурбинных двигателей для работы в тяжелых условиях является увеличение кпд, отдаваемой мощности и срока службы компонентов турбины. Уровень температуры горячих газов в сечении на впуске турбины согласно известным техническим решениям составляет 1800-1900 К, что значительно превышает предел теплоустойчивости материалов турбины, и только использование весьма усложненных систем охлаждения позволяет достигать требуемого срока службы с целесообразным потреблением хладагента. Однако введение систем охлаждения неизбежно обеспечивает температурные градиенты в охлаждаемых стенках, в результате чего появляются тепловые напряжения, которые и становятся причиной того, что задача систем заключается в обеспечении и минимальной температуры, и уровней температурной неоднородности для приемлемого срока службы.

Такие компоненты газовой турбины, как жаровые трубы камеры сгорания и лопатки первой ступени, подвергаются воздействию наиболее тяжелых температурных условий из-за наивысшего уровня температуры на впуске (который может оказаться гораздо больше, чем среднемассовый, из-за неоднородных условий горения) и уровня турбулентности, создаваемого в камере сгорания.

В результате, весьма распространенной практикой для охлаждения лопаток и компонентов камеры сгорания в соответствии с известными техническими решениями стало использование экстенсивного инжекционного охлаждения с последующим выпуском хладагента в проточный канал через ряды пленочного охлаждения.

Дальнейшее развитие газотурбинных двигателей сосредоточено на повышении циклических параметров: перепада давления и температуры горячих газов, что, в свою очередь, приведет к ухудшению тепловых граничных условий для компонентов турбины и камеры сгорания, применительно к которым и ставится задача разработки новой, высокоэффективной системы охлаждения для гарантии надежной работы в рамках предписываемой периодичности обслуживания.

В начале 1990-х годов была инициирована активная разработка высокоэффективных методов пристеночного охлаждения. Многочисленные методы охлаждения на основе конструктивных элементов, встроенных в стенки (инжекционное охлаждение, штифты, вихреобразующие или обрезиненные каналы), с дальнейшим выпуском в проточный канал предлагают высокую эффективность охлаждения и достижение требуемых уровней температуры внешней стороны (омываемой горячими газами) стенки. Однако такие методы охлаждения имеют недостаток, потому что внутренняя сторона (омываемая хладагентом) стенки полностью окружена хладагентом и имеет очень низкую температуру. Поскольку обе стороны составляют единое целое, такая большая разность температур металла обеспечивает высокие тепловые напряжения и ограничивает срок службы компонента. Поэтому следует уделить особое внимание еще и уменьшению таких температурных градиентов в охлаждаемых стенках.

Большинство запатентованных схем охлаждения касаются отработанных технологий изготовления (литья, механической обработки, пайки твердым припоем) и традиционных особенностей охлаждения (инжекции, штифтов и цилиндрических отверстий). Более широко распространенная схема представляет собой сочетание инжекции с пленочным охлаждением: см., например EP 2256297 B1, US 3767322 A, US 4297077 A, US 7118326 B2, US 7497655 B1 (лопатки) и US 20100037620 A1, US 6761031 B2 (жаровые трубы). Все эти схемы надежны и устойчивы к внешним воздействиям, но ограничены уровнем современной технологии охлаждения, тогда как дальнейшее повышение параметров на впусках турбин требует более эффективных схем охлаждения.

В документах US 8608430 B1, US 8414263 B1, US 5215431 A предложены новые концепции пристеночного охлаждения посредством инжекционных конструктивных элементов, встраиваемых в стенки. Хотя данные схемы охлаждения довольно эффективны для охлаждения, все же из-за того, что толстая холодная стенка окружена охлаждающим воздухом, срок службы таких компонентов довольно ограничен.

Документы US 5993156 A и US 7563072 B1 демонстрируют системы охлаждения с полем штифтов, встроенных в стенки, и спиральными каналами в области средней хорды. Хотя высокие скорости теплопередачи, достигаемые в таких охлаждающих конструктивных элементах, могут весьма эффективно снижать температуру омываемой горячими газами части стенки до требуемого уровня, толстая холодная часть стенки будет способствовать созданию высоких тепловых напряжений и ограничивают срок службы упомянутой части.

В документе US 5328331 A представлен охлаждаемый аэродинамический профиль, снабженный встроенной двухоболочечной системой охлаждения, в которой внутренняя и внешняя оболочки выполнены как единое целое со связывающими элементами (пьедесталами, стержнями или ребрами) которые отделяют оболочки друг от друга и связывают их механически и термически. Эта схема представляет собой довольно гибкую систему, но чересчур простые конструктивные элементы для конвекционного охлаждения физически неосуществимы для компонентов первой ступени известной из уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача данного изобретения состоит в том, чтобы решить вышеупомянутые проблемы, а именно, разработать надежно охлаждаемую стенку.

Это изобретение и возможные варианты осуществления: могут снижать температурные градиенты в охлаждаемых стенках, а в результате этого и тепловые напряжения; обеспечивают минимальные уровни, как температуры, так и температурных неоднородностей, для приемлемого срока службы; позволяют избежать экстенсивного инжекционного охлаждения с помощью выпуска протекающего хладагента в проточный канал через ряды пленочного охлаждения; позволяют избежать роста циклических параметров: перепада давления и температуры горячих газов, что, в свою очередь, приводило бы к ухудшению тепловых граничных условий для компонентов турбины и камеры сгорания, и, соответственно, гарантируют надежную работу в рамках предписываемой периодичности обслуживания; позволяют избежать ситуации, в которой внутренняя сторона (омываемая хладагентом) стенки полностью окружена хладагентом и имеет очень низкую температуру, и избежать большой разности температур в металле, которая обеспечивает высокие тепловые напряжения и ограничивает срок службы компонента, а также позволят снизить такие температурные градиенты в охлаждаемых стенках; предотвращают увеличения параметров турбины на впуске за счет более эффективных схем (методов) охлаждения; позволяют избежать ситуации, в которой толстая холодная стенка окружена охлаждающим воздухом и имеется толстая холодная часть стенки.

Заявляемое устройство относится к новой проточной сети охлаждения посредством конвекционных каналов, специфической целью которых является повышение срока службы путем снижения температурных градиентов в сторонах стенки. Главными аспектами данного изобретения, отличающими его от других решений, являются следующие:

- использование системы внутреннего охлаждения, построенной на основе схемы двухслойного охлаждения, с целью эффективного охлаждения внешней стороны стенки первым слоем каналов охлаждения и сопутствующего нагрева омываемой хладагентом поверхности через второй слой «предварительно нагретым» воздухом из первого слоя; эта поточная организация охлаждения обеспечивает снижение температурных градиентов в сторонах стенки, а в результате и тепловых напряжений, и увеличивает срок службы компонента;

- использование цилиндрических каналов охлаждения в качестве конструктивных элементов для охлаждения выгодно с точки зрения срока службы из-за устранения острых углов;

- использование организации змеевикового охлаждения с поворотами обеспечивает реструктуризацию потоков, завихрение и увеличение уровня турбулентности для повышения скоростей теплопередачи и обеспечения высокоэффективного охлаждения внешней стороны до достижения требуемых уровней температуры;

- использование предложенной схемы охлаждения позволяет эффективно организовать наружное охлаждение расходуемым воздухом, который «предварительно охлаждается» во втором змеевидном слое;

- предложенная схема охлаждения позволяет организовать весьма локальную оптимизацию скоростей теплопередачи при охлаждении (посредством изменения размеров каналов охлаждения, а также размеров поворотов) в связи с внешними факторами, такими, как имеющийся перепад давления и эффективность локального пленочного охлаждения, с целью достижения максимальной однородности получаемых температур и напряжений в металле во всех местах, устранения критических зон и обеспечения максимального срока службы и/или возможностей экономии хладагента;

- охлаждающие сегменты (охлаждаемые стенки) можно расположить в противотоке в случае требования максимального эффекта однородности охлаждения. В случае значительного изменения приводов, подвергающихся воздействию горячих газов, можно использовать одиночные проточные сегменты, отрегулированные в конкретном направлении.

Помимо этого, благодаря расположению змеевика, можно реализовать лучший охват поверхности компонента и охлаждение этой поверхности практически во всех местах.

В соответствии с данным изобретением, предложена охлаждаемая стенка компонента турбины, содержащая:

первый слой каналов для хладагента, обращенный к потоку горячего газа, причем упомянутый первый слой имеет змеевидную форму, а каждый канал упомянутого первого слоя имеет впуск и выпуск;

второй слой каналов для хладагента, расположенный дальше от потока горячего газа, чем упомянутый первый слой, причем каждый канал упомянутого второго слоя имеет впуск и выпуск, а упомянутый выпуск каждого из упомянутых каналов упомянутого первого слоя сообщается по текучей среде с соответствующим впуском связанного с ним канала упомянутого второго слоя, создавая изгиб для изменения направления хладагента, покидающего упомянутый канал упомянутого первого слоя, при попадании в канал упомянутого второго слоя.

По меньшей мере, часть каналов упомянутого второго слоя имеют змеевидную форму.

По меньшей мере, часть каналов упомянутого второго слоя имеют прямолинейную форму.

По меньшей мере, часть впусков каналов упомянутого первого слоя имеют, по существу, 90° изгиб для подачи хладагента.

По меньшей мере, часть выпусков каналов упомянутого второго слоя имеют, по существу, 90° изгиб для выпуска хладагента.

Изгиб, созданный за счет связи упомянутого выпуска каждого из упомянутых каналов упомянутого первого слоя с соответствующим впуском связанного с ним канала упомянутого второго слоя, составляет 180°.

Каналы первого слоя выполнены с возможностью пропускания потока в противотоке по отношению к потоку в каналах второго слоя.

Каналы первого слоя адаптированы таким образом, что поток в одном канале первого слоя течет в противотоке по отношению к потоку в другом канале первого слоя.

Каналы второго слоя адаптированы таким образом, что поток в одном канале второго слоя течет в противотоке по отношению к потоку в другом канале второго слоя.

Стороны охлаждаемой стенки закрывают упомянутый первый слой и упомянутый второй слой. Охлаждаемая стенка имеет прямоугольную форму. Первый слой каналов и второй слой каналов находятся внутри охлаждаемой стенки.

Каналы первого слоя и каналы второго слоя располагаются друг против друга, причем канал первого слоя имеет повторяющийся рисунок кривых вдоль осевой протяженности канала и канал второго слоя имеет повторяющийся рисунок кривых вдоль осевой протяженности канала, и при этом канал первого слоя смещен на полшага повторяющегося рисунка по отношению к связанному с ним каналу второго слоя.

Помимо этого, в соответствии с заявляемым изобретением предложен способ охлаждения вышеупомянутой стенки и уменьшения теплового градиента в упомянутой стенке, включающий в себя этапы, на которых:

подают хладагент в первый слой каналов;

охлаждают стенку посредством протекания хладагента через первый слой каналов;

выпускают хладагент из первого слоя каналов во второй слой каналов;

обеспечивают протекание хладагента через второй слой каналов для снижения температурного градиента в стенке; и

выпускают хладагент из второго слоя каналов.

Хладагент можно подавать в первый слой каналов и выпускать из второго слоя каналов на одной стороне охлаждаемой стенки.

Хладагент можно подавать в первый слой каналов и выпускать из второго слоя каналов на противоположных сторонах охлаждаемой стенки.

Поток в каналах первого слоя пропускают в противотоке по отношению к потоку в каналах второго слоя.

Возможно пропускание потока в одном канале первого слоя таким образом, что он потечет в противотоке по отношению к потоку в другом канале первого слоя.

Возможно пропускание потока таким образом, что поток в одном канале второго слоя потечет в противотоке по отношению к потоку в другом канале второго слоя.

Помимо этого, в соответствии с заявляемым изобретением предусмотрена лопатка турбины, содержащая вышеупомянутую охлаждаемую стенку.

Помимо этого, в соответствии с заявляемым изобретением, предусмотрена жаровая труба камеры сгорания, содержащая вышеупомянутую охлаждаемую стенку.

Задачи и аспекты изобретения можно также понять из нижеследующего описания изобретения.

Лопатки и жаровая труба камеры сгорания первой ступени подвергаются воздействию наиболее тяжелых тепловых условий из-за наивысшего уровня температуры на впуске (который гораздо выше массового среднего из-за условий неравномерного горения) и уровня турбулентности, создаваемого в камере сгорания. Дальнейшее развитие газотурбинных двигателей сосредоточено на повышении циклических параметров: перепада давления и температуры горячих газов, что, в свою очередь, приведет к ухудшению тепловых граничных условий для компонентов турбины и камеры сгорания, применительно к которым и ставится задача разработки новой, высокоэффективной системы охлаждения для гарантии надежной работы в рамках предписываемой периодичности обслуживания. Активная разработка высокоэффективных схем пристеночного охлаждения с конструктивными элементами, встроенными в стенки (инжекционное охлаждение, штифты, вихреобразующие или обрезиненные каналы) приводит к важному техническому усовершенствованию, касающемуся снижения температуры внешней стороны (омываемой горячими газами) стенки охлаждаемых компонентов до требуемого уровня с достижением несмотря на это очень высокой эффективности охлаждения, но такие схемы имеют ограничения по сроку службы из-за очень низкой температуры внутренней стороны (омываемой хладагентом) стенки (эта температура почти равна температуре хладагента), что обуславливает высокие температурные градиенты и тепловые напряжения.

Предложенная схема организации охлаждающих потоков гарантирует требуемый срок службы вышеупомянутых компонентов. Эта схема относится к новой проточной сети охлаждения посредством двухслойных конвективных каналов для эффективного охлаждения внешней стороны стенки первым слоем каналов охлаждения и для сопутствующего нагрева внутренней стороны стенки через второй слой «предварительно нагретым» воздухом из первого слоя. Эта поточная организация охлаждения обеспечивает снижение температурных градиентов в сторонах стенки, а в результате и тепловых напряжений, и значительно увеличивает срок службы компонента, или обеспечивают возможности заметной экономии хладагента с той же целью - увеличения срока службы.

Предложенная схема охлаждения предусматривает использование цилиндрических каналов охлаждения с организацией извилистых потоков с помощью поворотов для достижения улучшения теплопередачи и высокоэффективного охлаждения омываемой горячими газами поверхности до достижения требуемых уровней температуры. Кроме того, хладагент можно направлять к другому сегменту или конвективному конструктивному элементу для охлаждения или выпускать в проточный канал посредством пленочного охлаждения (воздухом, уже «предварительно охлажденным» во втором змеевидном слое). Предложенная схема довольно устойчивая, является регулируемой и максимально выгодна, поскольку предусматривает изготовление высокоточным способом, подобным селективной лазерной плавке (СЛП). Предложенная схема охлаждения имеет широкую область применимости: помимо аэродинамических профилей лопаток и жаровых труб камер сгорания, эта схема может также быть воплощена для охлаждения аэродинамических профилей лопаток первой ступени и полок лопаток.

Преимуществом изобретения над лучшими существующими решениями является увеличение срока службы (лопаток турбин, жаровых труб камер сгорания) и/или возможности экономии хладагента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

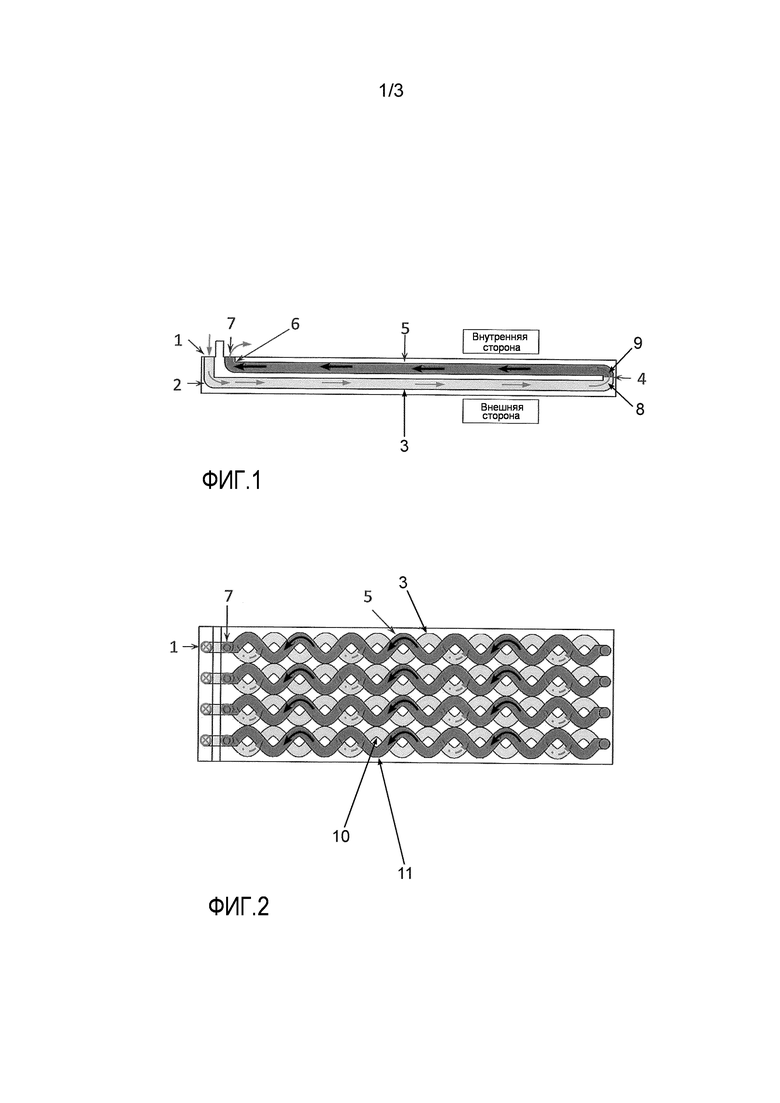

На фиг. 1 показаны вид сбоку согласно первому варианту осуществления изобретения, а также организация потоков.

На фиг. 2 показаны вид в плане согласно первому варианту осуществления изобретения, а также организация потоков.

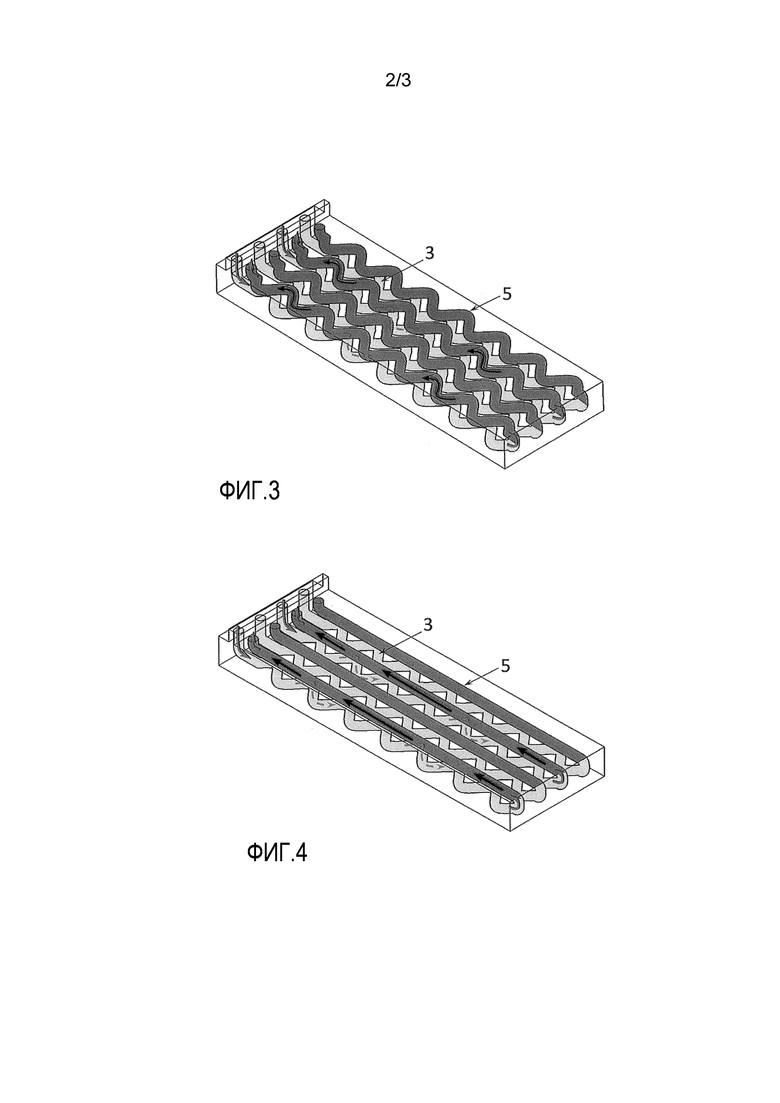

На фиг. 3 показаны перспективное изображение согласно первому варианту осуществления изобретения, а также организация потоков.

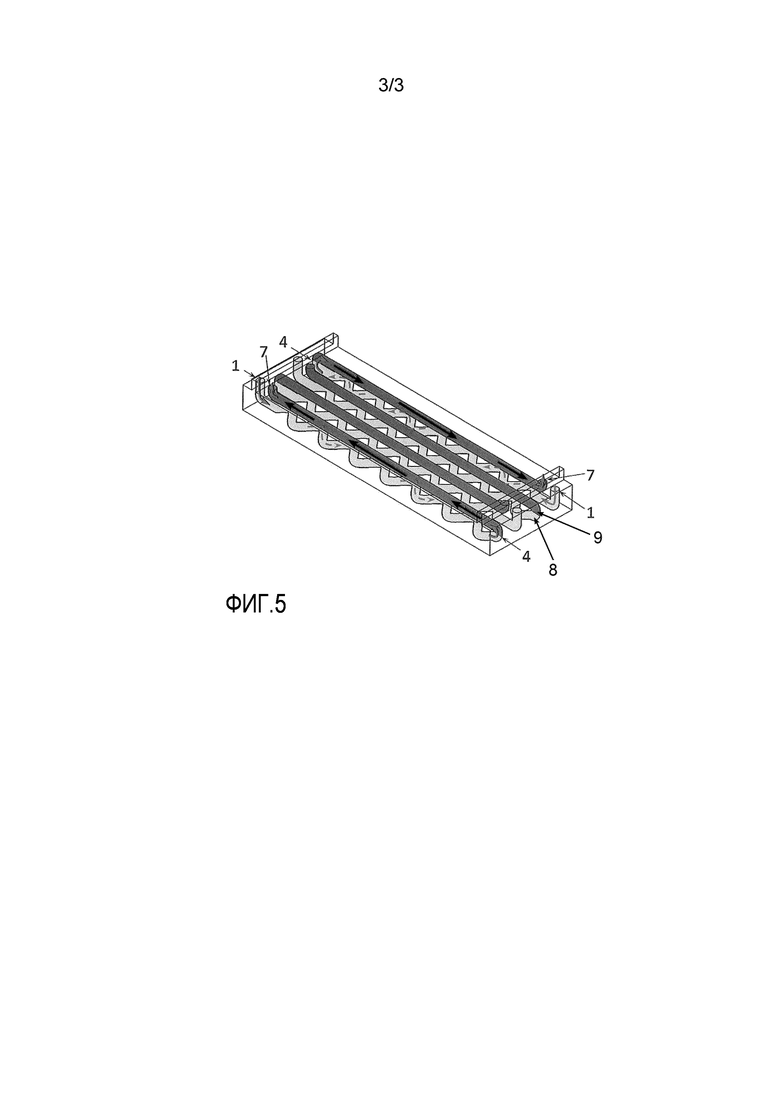

На фиг. 4 показаны перспективное изображение согласно второму варианту осуществления изобретения, а также организация потоков.

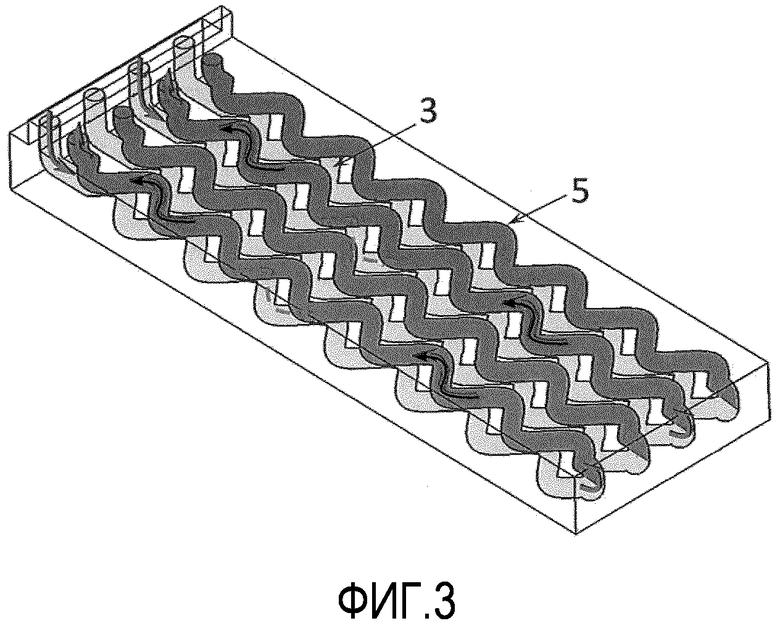

На фиг. 5 показаны перспективное изображение согласно третьему варианту осуществления изобретения, а также организация потоков.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1, 2 и 3 показан первый вариант осуществления заявляемого изобретения, а именно, охлаждаемая стенка (теплообменное устройство для) компонента турбины, содержащая первый слой 3 змеевидных каналов охлаждения для хладагента и второй слой 5 змеевидных каналов охлаждения для хладагента. Каналы являются трубами. Каждый канал первого слоя 3 змеевидных каналов охлаждения содержит впуск 1 и выпуск 8. Каждый канал второго слоя 5 змеевидных каналов охлаждения содержит впуск 9 и выпуск 7. Каждый канал первого слоя содержит первый 90 градусный изгиб 2 , находящийся около впуска 1 каждого канала первого слоя. Каждый канал первого слоя содержит второй 90 градусный изгиб, находящийся около выпуска 8 каждого канала первого слоя, а каждый канал второго слоя содержит третий 90 градусный изгиб, находящийся около впуска 9 каждого канала второго слоя. Второй 90 градусный изгиб и третий 90 градусный изгиб связаны (соединены) и образуют 180 градусный изгиб 4. Каждый канал второго слоя содержит четвертый 90 градусный изгиб 6 , находящийся около выпуска 7 каждого канала второго слоя. Каналы обоих слоев воплощены цилиндрическими - исходя из точки зрения увеличенного срока службы. Каналы первого слоя 3 расположены параллельно друг другу. Каналы второго слоя 5 расположены параллельно друг другу. Каналы первого слоя 4 параллельны каналам второго слоя 5. Выпуски 7 второго слоя смещены от впусков 1 первого слоя к 180 градусному изгибу 4. Как упоминалось выше, каналы обоих слоев имеют змеевидную форму, т.е., они имеют синусоидальную форму, как показано на фиг. 2. При этом, каждый синусоидальный канал первого слоя смещен на полшага (полушаг) относительно связанного с ним синусоидального канала второго слоя, как показано на фиг. 2. Иными словами, каналы первого слоя 3 и каналы второго слоя 5 расположены напротив друг друга, причем змеевидная форма каналов первого слоя 3 образует множество изгибов 10 в продольном направлении первого слоя 3, а змеевидная форма каналов второго слоя 5 образует множество изгибов 11 в продольном направлении второго слоя 5, и каждый канал первого слоя 3 смещен на полшага синусоидальной кривой (синусоиды) относительно связанного с ним канала 11 второго слоя, т.е., первые змеевидные каналы охлаждения первого слоя и вторые змеевидные каналы охлаждения второго слоя находятся друг над другом, и при этом первые и вторые змеевики смещены в направлении основного протяжения змеевика таким образом, что изгиб в одном направлении змеевика в первом змеевике находится в положении изгиба в противоположном направлении второго змеевика. Этот признак также можно описать следующим образом: каналы первого слоя и каналы второго слоя расположены напротив друг друга, причем канал первого слоя имеет повторяющийся рисунок кривых вдоль осевого протяжения канала и канал второго слоя имеет повторяющийся рисунок кривых вдоль осевого протяжения канала, и при этом канал первого слоя смещен на полшага повторяющегося рисунка относительно связанного с ним канала второго слоя. Альтернативно, это можно описать так: первый змеевик представляет собой зеркальное отражение второго змеевика вдоль основного протяжения змеевиков. Благодаря этой компоновке змеевика, можно реализовать лучший охват поверхности компонента и лучшее охлаждение этой поверхности практически во всех местах.

Первый слой 3 обращен к внешней стороне (омываемой горячими газами) стенки компонента турбины, а второй слой обращен к внутренней стороне (омываемой воздухом) стенки компонента. Охлаждаемая стенка имеет прямоугольную форму. Первый слой каналов и второй слой каналов находятся внутри охлаждаемой стенки, т.е., первый слой каналов и второй слой каналов закрыты сторонами охлаждаемой стенки.

На внутренней стороне охлаждаемой стенки имеется первый удлиненный прямоугольный выступ. Упомянутый первый выступ расположен поперек охлаждаемой стенки и рядом с ее первой концевой стороной. Впуск 1 расположен ближе к упомянутой первой концевой стороне охлаждаемой стенки, чем выступ, а выпуск 7 находится дальше от упомянутой первой концевой стороны, чем выступ, т.е., выступ находится между впуском 1 и выпуском 7.

Хладагент подается на впуски 1 каналов первого слоя. Хладагент течет по изгибу 2 и каналам первого слоя 3. Протекая по каналам первого слоя, хладагент охлаждает внешнюю сторону (омываемую горячими газами) стенки компонента и соответственно этот хладагент нагревается во время протекания по каналам первого слоя. Затем нагретый хладагент течет по изгибу 4 в каналах второго слоя 5, для нагревания внутренней стороны (омываемой воздухом) стенки компонента с целью снижения температурного градиента в металле стенки и «расхода» температуры хладагента, причем направление хладагента изменяется, когда хладагент покидает упомянутые каналы упомянутого первого слоя и попадает в каналы упомянутого второго слоя. После этого хладагент течет по четвертому 90 градусному изгибу 6 выпуска 7 каналов второго слоя, и хладагент выпускается из выпуска 7 каналов второго слоя. В дальнейшем, хладагент может быть направлен к другой охлаждаемой стенке или конструктивному конвективному элементу охлаждения, или может быть выпущен в проточный канал посредством пленочного охлаждения.

На фиг. 1, 2 и 3 показан первый вариант осуществления, в котором потоки в каналах первого слоя проходят в противотоке относительно потоков в каналах второго слоя. Потоки в каналах первого слоя проходят прямоточно друг с другом (параллельно). Потоки в каналах второго слоя проходят прямоточно друг с другом (параллельно).

На фиг. 4 показан второй вариант осуществления изобретения, в котором каналы второго слоя 5 являются прямолинейными. Другие признаки второго варианта осуществления являются такими же, как вышеупомянутые признаки первого варианта осуществления. В случае ограниченного доступного перепада давления, пропускная способность канала охлаждения может быть увеличена путем выполнения прямолинейной секции (второго слоя) 5 канала второго слоя для снижения общих потерь давления в охлаждающем сегменте (см. фиг. 4). Вместе с тем, омываемая горячими газами поверхность всегда должна охлаждаться змеевидными каналами охлаждения (первого слоя 3) для поддержания высоких скоростей теплопередачи при охлаждении.

На фиг. 5 показано перспективное изображение согласно третьему варианту осуществления изобретения, в котором каналы второго слоя 5 являются прямолинейными. В этом варианте осуществления, каналы первого слоя выполнены с возможностью пропусканию потоков в противотоке по отношению друг к другу и каналы второго слоя выполнены с возможностью пропускать потоки противотоком по отношению друг к другу, т.е., потоки в каналах первого слоя пропускаются в противотоке по отношению друг к другу, и потоки в каналах второго слоя пропускаются в противотоке по отношению друг к другу. Помимо этого, впуски и выпуски каналов второго и первого слоев чередуются на противоположных концевых сторонах охлаждаемой стенки, а именно, на первой концевой стороне охлаждаемой стенки впуск 1 одного канала первого слоя и выпуск 7 одного канала второго слоя чередуются с выходом 8 другого канала первого слоя и впуском 9 другого канала второго слоя, и т.д. В отличие от этого, на второй концевой стороне охлаждаемой стенки, которая противоположна первой концевой стороне, выпуск 8 одного канала первого слоя и впуск 9 одного канала второго слоя чередуются со впуском 1 другого канала первого слоя и выходом 7 другого канала второго слоя, и т.д. На внутренней стороне охлаждаемой стенки имеется второй удлиненный выступ. Второй выступ находится рядом со второй концевой стороной охлаждаемой стенки, которая противоположна первой концевой стороне. Второй выступ идентичен первому выступу. Другие признаки третьего варианта осуществления являются такими же, как вышеупомянутые признаки первого варианта осуществления.

На фиг. 5 изображен еще один пример дальнейшей оптимизации охлаждаемой стенки. В данном случае, каналы направлены в противоток друг другу, обеспечивая максимальную однородность охлаждающего воздействия, а значит - и температуры стенки.

Предложенная охлаждаемая стенка имеет широкую область применимости: помимо аэродинамических профилей лопаток и жаровых труб камер сгорания, эту схему можно также выполнять для охлаждения аэродинамических профилей лопаток первой ступени и полок лопаток. Детали можно изготавливать с помощью высокоточного дополнительного способа изготовления, подобного селективной лазерной плавке (СЛП). Различные базовые охлаждаемые стенки располагают с возможностью охлаждения области средней хорды (как на напорной стороне, так и на стороне всасывания) перспективного аэродинамического профиля лопатки первой ступени. Различные длины змеевидных каналов адаптированы к доступному перепаду давления в зависимости от места выпуска хладагента. Сегменты направлены в противотоке для максимального эффекта равномерного охлаждения.

Ввиду вышеизложенного, базовый замысел предложенной схемы охлаждения основан на сочетании змеевидных каналов охлаждения в двухслойном воплощении. Предложенный замысел типового охлаждающего сегмента включает в себя семь признаков (см. фиг. 1, 2). («1») - это питающий впуск в канал охлаждения, через который хладагент движется по первому 90 градусному изгибу («2») к первому змеевидному слою («3»), охлаждая внешнюю сторону (омываемую горячими газами) стенки. После некоторой охлаждающей секции (в зависимости от доступного перепада давления), имеется 180 градусный изгиб («4»), позволяющий «предварительно нагретому» хладагенту двигаться во втором змеевидном слое («5») для организации нагрева внутренней стороны (омываемой воздухом) стенки с целью снижения температурного градиента в металле стенки и «расходования» температуры хладагента. «6» - это последний 90 градусный изгиб для выпуска хладагента из охлаждающего сегмента «7». В дальнейшем, хладагент может быть направлен в другой сегмент или конструктивный элемент конвективного охлаждения, или выпущен в проточный канал посредством пленочного охлаждения. Оба слоя каналов охлаждения воплощены цилиндрическими - исходя из точки зрения увеличенного срока службы. Интенсификация теплопередачи в каналах охлаждения обеспечивается их змеевиковой организацией - повороты на 90 градусов обеспечивают реструктуризацию потоков, завихрение и увеличение уровней турбулентности которые позволяют достичь требуемых уровней интенсивности теплопередачи для эффективного охлаждения внешней стороны стенки. Выполнение закругленных краев поворотов позволяет управлять потерями давления и уровнями интенсивности теплопередачи, регулируя систему в соответствии с доступным перепадом давления. На фиг. 3 изображен изометрический вид на базовый охлаждающий сегмент.

В случае ограниченного доступного перепада давления, пропускную способность канала охлаждения можно увеличить путем воплощения прямолинейной секции канала второго слоя («5») для снижения общих потерь давления в охлаждающем сегменте (см. фиг. 4). Вместе с тем, омываемая горячими газами поверхность всегда должна охлаждаться змеевидными каналами охлаждения («3») для поддержания высоких скоростей теплопередачи при охлаждении.

На фиг. 5 изображен еще один пример дальнейшей оптимизации охлаждающего сегмента. В данном случае, змеевидные каналы охлаждения направлены в противоток друг другу, обеспечивая максимальную однородность охлаждающего воздействия, а значит - и температуры стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВОЙ ЭКРАН СТАТОРА ДЛЯ ГАЗОВОЙ ТУРБИНЫ, ГАЗОВАЯ ТУРБИНА С ТАКИМ ТЕПЛОВЫМ ЭКРАНОМ СТАТОРА И СПОСОБ ОХЛАЖДЕНИЯ ТЕПЛОВОГО ЭКРАНА СТАТОРА | 2016 |

|

RU2706210C2 |

| ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2011 |

|

RU2573085C2 |

| КОЛЬЦЕВАЯ СТЕНКА КАМЕРЫ СГОРАНИЯ С ОПТИМИЗИРОВАННЫМ ОХЛАЖДЕНИЕМ | 2016 |

|

RU2718371C2 |

| Рабочая лопатка турбины (варианты) и способ охлаждения платформы рабочей лопатки турбины | 2013 |

|

RU2636645C2 |

| ОХЛАЖДАЕМАЯ СТЕНКА | 2013 |

|

RU2634986C2 |

| ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2011 |

|

RU2575842C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С СИСТЕМОЙ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ И СПОСОБ ОХЛАЖДЕНИЯ ПОЛОЙ ПРОФИЛЬНОЙ ЧАСТИ ЛОПАТКИ | 1997 |

|

RU2179245C2 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКЦИОННОГО ОХЛАЖДЕНИЯ СТЕНКИ | 2015 |

|

RU2696830C2 |

| СИСТЕМЫ И СПОСОБЫ ТЕПЛООБМЕНА | 2012 |

|

RU2549759C1 |

| ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С УЛУЧШЕННЫМ ОХЛАЖДЕНИЕМ | 2020 |

|

RU2820100C2 |

Охлаждаемая стенка компонента турбины содержит первый слой каналов для хладагента, расположенный вдоль стороны стенки, обращенной к потоку горячего газа, причем первый слой имеет змеевидную форму, а каждый канал имеет впуск и выпуск. Второй слой каналов для хладагента расположен дальше от потока горячего газа, чем первый слой. Каждый канал второго слоя имеет впуск и выпуск. Выпуск каждого из каналов первого слоя сообщается по текучей среде с соответствующим впуском связанного с ним канала второго слоя, создавая изгиб для изменения направления хладагента, покидающего упомянутый канал первого слоя при попадании в канал второго слоя. Змеевидная форма каналов первого слоя образует множество изгибов в продольном направлении первого слоя, и каналы первого слоя имеют повторяющийся рисунок кривых вдоль осевого протяжения каналов первого слоя. Изобретение направлено на увеличения срока службы теплового экрана и законцовки лопаток, уменьшение расхода хладагента. 4 н. и 10 з.п. ф-лы, 4 ил.

1. Охлаждаемая стенка компонента турбины, содержащая:

первый слой (3) каналов для хладагента, расположенный вдоль стороны стенки, обращенной к потоку горячего газа, причем упомянутый первый слой (3) каналов имеет змеевидную форму, а каждый канал упомянутого первого слоя (3) имеет впуск (1) и выпуск (8);

второй слой (5) каналов для хладагента, расположенный дальше от потока горячего газа, чем упомянутый первый слой (3), причем каждый канал упомянутого второго слоя (5) имеет впуск (9) и выпуск (7), а упомянутый выпуск (8) каждого из упомянутых каналов упомянутого первого слоя (3) сообщается по текучей среде с соответствующим впуском (9) связанного с ним канала упомянутого второго слоя (5), создавая изгиб для изменения направления (4) хладагента, покидающего упомянутый канал упомянутого первого слоя (3), при попадании в канал упомянутого второго слоя (5);

отличающаяся тем, что змеевидная форма каналов первого слоя (3) образует множество изгибов (10) в продольном направлении первого слоя (3) и каналы первого слоя (3) имеют повторяющийся рисунок кривых вдоль осевого протяжения каналов первого слоя (3).

2. Охлаждаемая стенка по п. 1, в которой, по меньшей мере, часть каналов упомянутого второго слоя (5) имеют змеевидную форму.

3. Охлаждаемая стенка по п. 1, в которой, по меньшей мере, часть каналов упомянутого второго слоя (5) имеют прямолинейную форму.

4. Охлаждаемая стенка по п. 1, в которой, по меньшей мере, часть впусков (1) каналов упомянутого первого слоя (3) имеют, по существу, 90-градусный изгиб для подачи хладагента (2).

5. Охлаждаемая стенка по п. 1, в которой, по меньшей мере, часть выпусков (7) каналов упомянутого второго слоя (5) имеют, по существу, 90-градусный изгиб для выпуска хладагента (6).

6. Охлаждаемая стенка по п. 1, в которой изгиб для изменения направления (4), созданный за счет связи упомянутого выпуска (8) каждого из упомянутых каналов упомянутого первого слоя (3) с соответствующим впуском (9) связанного с ним канала упомянутого второго слоя (5), составляет 180°.

7. Охлаждаемая стенка по п. 1, в которой каналы первого слоя (7) выполнены с возможностью пропускания потока в противотоке по отношению к потоку в каналах второго слоя (5).

8. Охлаждаемая стенка по п. 1, в которой каналы первого слоя (3) адаптированы таким образом, что поток в одном канале первого слоя (3) течет в противотоке по отношению к потоку в другом канале первого слоя (3).

9. Охлаждаемая стенка по п. 1, в которой каналы второго слоя (5) адаптированы таким образом, что поток в одном канале второго слоя (5) течет в противотоке по отношению к потоку в другом канале второго слоя (5).

10. Охлаждаемая стенка по п. 1, в которой стороны стенки закрывают упомянутый первый слой (3) и упомянутый второй слой (5).

11. Охлаждаемая стенка по п. 1, в которой каналы первого слоя (3) и каналы второго слоя (5) расположены друг против друга, причем канал второго слоя (5) имеет повторяющийся рисунок кривых вдоль осевой протяженности канала, и при этом канал первого слоя (3) смещен на полшага повторяющегося рисунка по отношению к связанному с ним каналу второго слоя (5).

12. Способ охлаждения стенки по п. 1, уменьшающий тепловой градиент в упомянутой стенке и включающий в себя этапы, на которых:

подают хладагент в первый слой (3) каналов;

охлаждают стенку посредством протекания хладагента через первый слой (3) каналов;

выпускают хладагент из первого слоя (3) каналов во второй слой (5) каналов;

обеспечивают протекание хладагента через второй слой (5) каналов для снижения температурного градиента в стенке и

выпускают хладагент из второго слоя (5) каналов.

13. Лопатка турбины, содержащая охлаждаемую стенку по любому из пп. 1-11.

14. Жаровая труба камеры сгорания, содержащая охлаждаемую стенку по любому из пп. 1-11.

| US 8444386 B1, 26.05.2013 | |||

| EP 2966395 A1, 13.01.2016 | |||

| US 5328331 A, 12.07.1994 | |||

| US 7535072 B1, 21,07,2009 | |||

| Охлаждаемая лопатка турбины | 1973 |

|

SU444888A1 |

| Охлаждаемая лопатка турбины | 1977 |

|

SU779590A1 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2062954C1 |

Авторы

Даты

2019-11-14—Публикация

2016-01-25—Подача