ОБЛАСТЬ ТЕХНИКИ

Настоящее описание относится в целом к гибридным тонерным частицам и способам их получения для применения при изготовлении тонеров. Более конкретно, настоящее описание относится к гибридным латексам частицам, имеющим ядро из сложных полиэфиров и стиролакрилатных полимеров с оболочкой, состоящей, главным образом, из стиролакрилатного полимера, а также к способам их получения для применения при изготовлении тонеров.

УРОВЕНЬ ТЕХНИКИ

Тонеры, полученные в процессах агрегации эмульсий, подходят для формирования отпечатков и ксерографических изображений. Процессы агрегации эмульсий обычно включают образование латексной эмульсии полимерных частиц посредством нагревания полимера в воде, при необходимости необязательно с растворителем, или посредством образования латексной эмульсии полимерных частиц с применением эмульсии с обращением фаз (PIE). В эмульсию могут быть включены добавки, такие как эмульгирующие агенты или поверхностно-активные вещества, красящие вещества, воски, агрегирующие агенты и другие. Затем полученные частицы латекса могут быть агрегированы с образованием агрегированных тонерных частиц. К агрегированным тонерным частицам может быть необязательно добавлена вторая латексная эмульсия полимерных частиц, которая при дальнейшей агрегации образует оболочку на агрегированных тонерных частицах. Полученные агрегированные тонерные частицы могут быть нагреты периодическим или непрерывным способом для обеспечения возможности коалесценции/слияния с получением агрегированных, сплавленных тонерных частиц с улучшенной округлостью.

Получены различные гибридные тонерные частицы. Однако сохраняется потребность в гибридных тонерных частицах и способах их получения для применения в тонерах для высокоскоростной печати, в частности, высокоскоростной одноцветной печати, обеспечивающих превосходные характеристики течения, заряда, низкого расхода тонера и уменьшения загрязнения барабана.

Эмульсионно-агрегационные (EA) тонеры могут содержать различные смолы для применения при получении латекса. Один из типов эмульсионно-агрегационных тонеров обеспечивает высокий блеск и содержит недорогую стиролакрилатную смолу. Другой тип эмульсионно-агрегационных тонеров обеспечивает более высокие характеристики спекания (например, более низкую минимальную температуру оплавления при закреплении (MFT), составляющую примерно 20 °С) и содержит сложные полиэфиры в качестве смолы-основы. Однако используемые сложные полиэфирные смолы имеют высокую стоимость. Поэтому варианты реализации настоящего изобретения направлены на получение гибридного эмульсионно-агрегационного тонера, сочетающего преимущества обоих типов тонеров. Однако было обнаружено, что тонеры со стиролакрилатными латексами в тонерном процессе не плавятся при той же температуре, что и сложные полиэфирные тонеры, что приводит к изменению морфологии поверхности гибрида двух типов тонера, поскольку различные количества полистирола/акрилата остаются неравномерно распределенными по поверхности, если оболочка изначально представляет собой, главным образом, сложный полиэфир. Указанная задача осложняется тем фактом, что некоторая часть стиролакрилата мигрирует на поверхность из ядра. Поэтому варианты реализации настоящего изобретения направлены на преодоление указанных проблем посредством обеспечения ядра, которое содержит по существу сложный полиэфир или, в альтернативном варианте, сложный полиэфир и стиролакрилат, и образования оболочки, содержащей стиролакрилат без сложного эфира, поверх ядра. Таким образом, указанная гибридная тонерная композиция обеспечивает получение более дешевого тонера, сохраняющего хорошие характеристики спекания и низкие диэлектрические потери. Кроме того, указанная оболочка улучшает морфологию поверхности, исключая колебания плавления между сложным полиэфиром и стиролакрилатом на поверхности.

КРАТКОЕ ОПИСАНИЕ

Варианты реализации настоящего изобретения обеспечивают способ получения тонера, содержащего первый агрегированный по меньшей мере один сложный полиэфирный латекс и по меньшей мере один стиролакрилатный латекс и необязательно восковую дисперсию, и необязательно пигментную дисперсию с образованием ядра, где частицы стиролакрилатного латекса агрегированы на ядре с образованием оболочки, и при этом полученную агрегированную частицу дополнительно подвергают непрерывному процессу коалесценции, включающему: нагревание агрегированной частицы до первой температуры выше температуры ее стеклования в первом теплообменнике с образованием коалесцированных частиц; резкое охлаждение коалесцированных частиц до второй температуры ниже температуры стеклования через определенное время выдерживания; и выделение охлажденных коалесцированных частиц на выходе; где округлость агрегированных частиц составляет от примерно 0,900 до примерно 0,940, и округлость частиц в суспензии коалесцированных частиц увеличивается до значения от примерно 0,940 до примерно 0,999, и при этом полученный тонер дополнительно содержит гибридную композицию, содержащую стирол/акрилат и сложный полиэфир.

В конкретных вариантах реализации предложена тонерная композиция, содержащая: тонерные частицы, имеющие ядро; и оболочку, расположенную поверх ядра, где указанное ядро содержит по меньшей мере первый сложный полиэфирный полимер и по меньшей мере первый стиролакрилатный полимер; и необязательно восковую дисперсию, и необязательно пигментную дисперсию, и при этом указанная оболочка дополнительно содержит по существу второй стиролакрилатный полимер.

В других вариантах реализации предложен способ получения тонерной композиции, включающий: получение тонерных частиц, имеющих ядро и оболочку, где указанное получение дополнительно включает коалесценцию тонерных частиц посредством непрерывного процесса коалесценции, при этом указанное ядро содержит по меньшей мере один сложный полиэфирный полимер и по меньшей мере один стиролакрилатный полимер, и необязательно восковую дисперсию, и необязательно пигментную дисперсию; и дополнительную агрегацию частиц стиролакрилатного латекса на ядре с получением оболочки; где указанные тонерные частицы имеют диапазон спекания от примерно 100 °С до примерно 240 °С.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания вариантов реализации настоящего изобретения может быть сделана ссылка на сопроводительные чертежи.

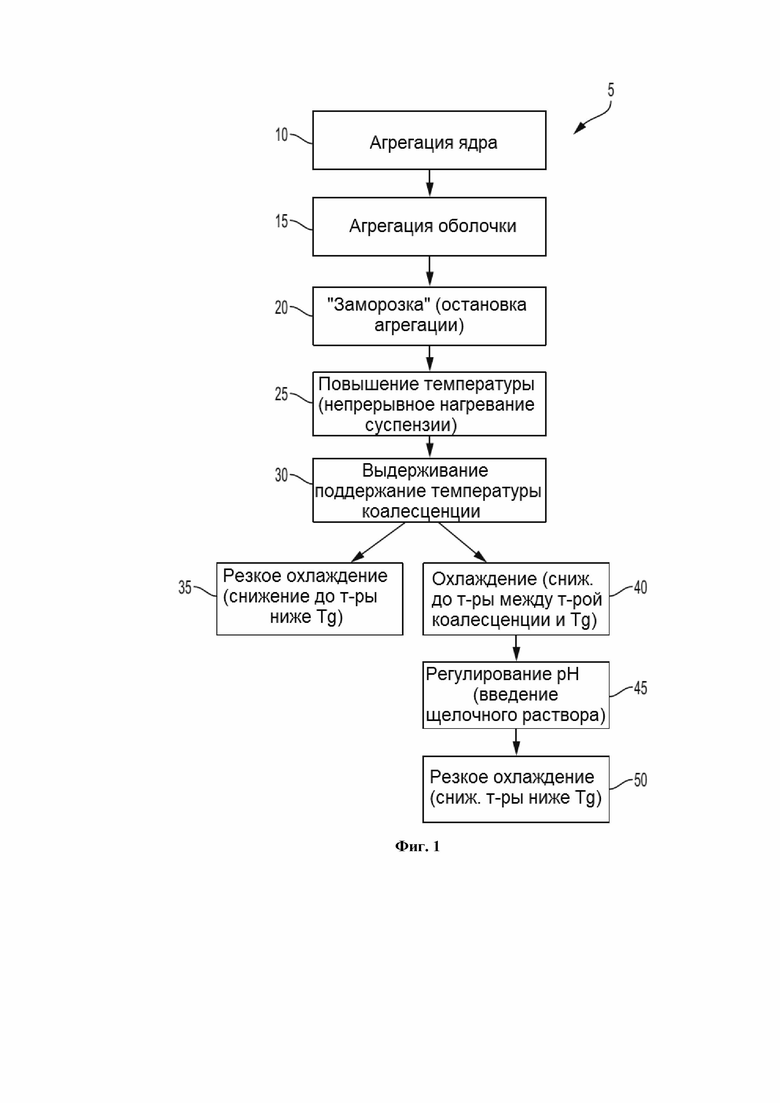

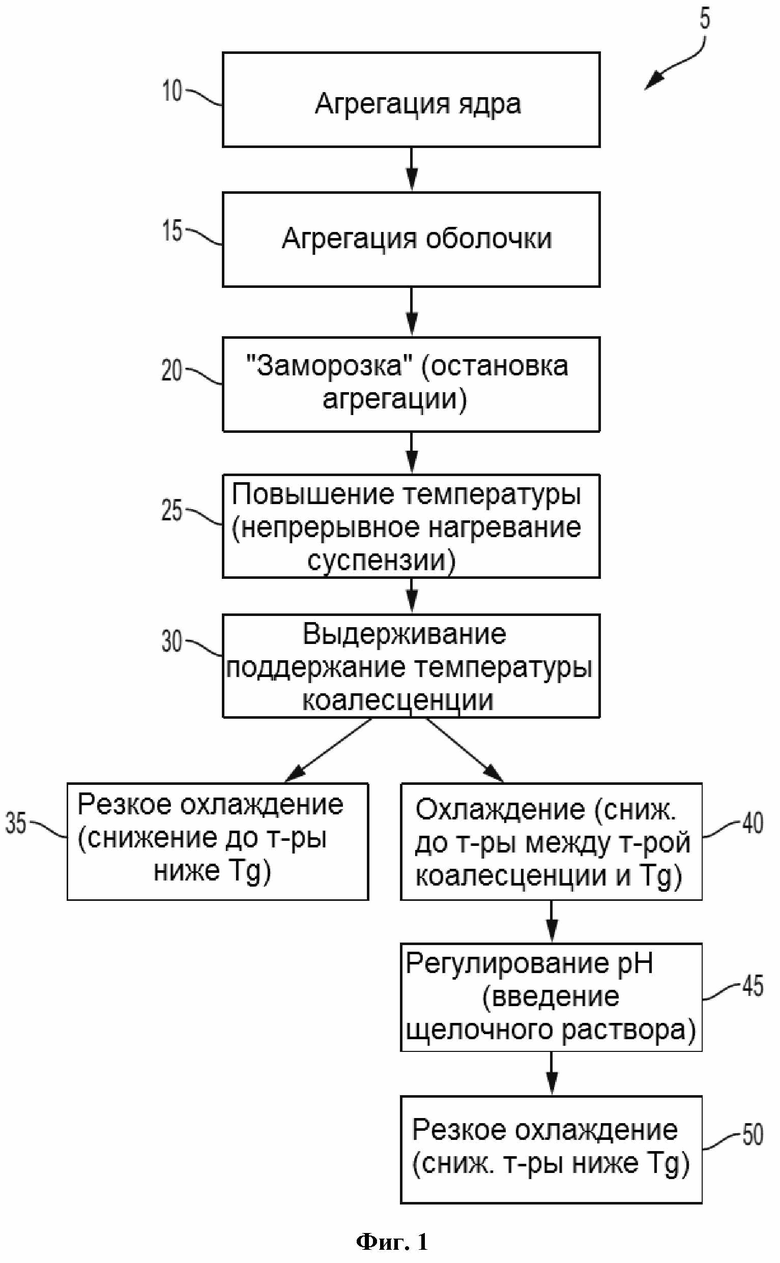

На фиг. 1 изображен непрерывный процесс коалесценции в соответствии с одним из вариантов реализации.

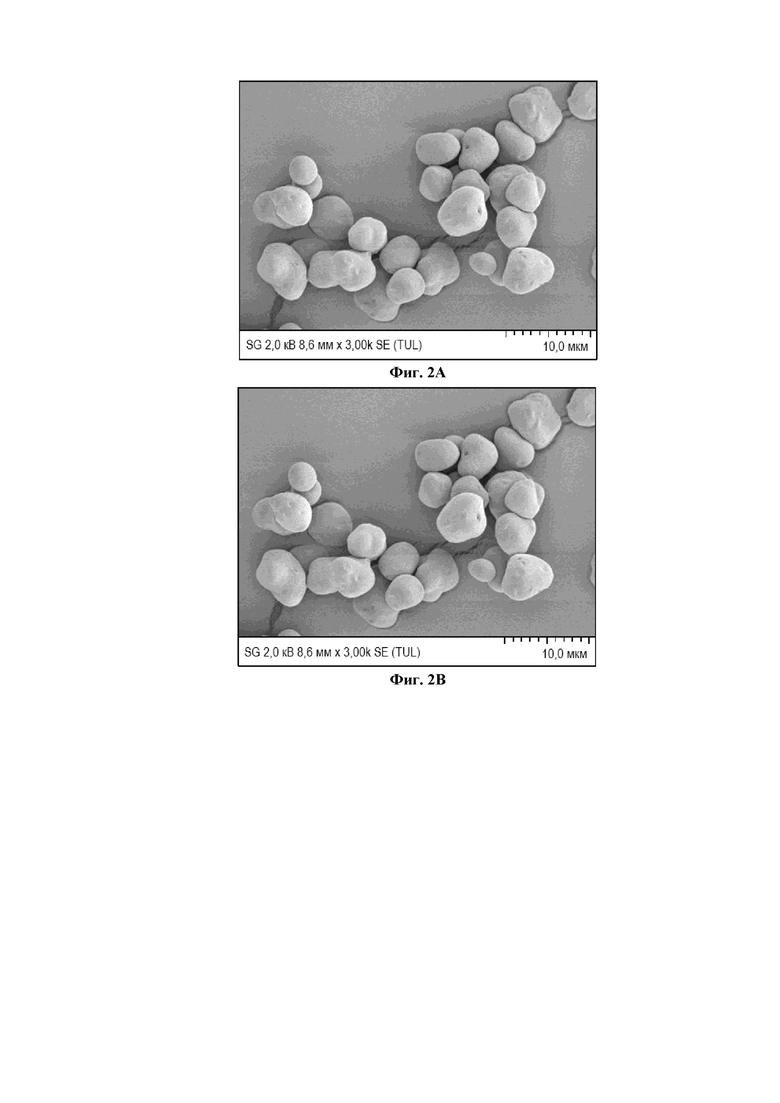

На фиг. 2A представлена фотография сканирующей электронной микроскопии (SEM) гибридных тонерных частиц, полученных непрерывным способом в соответствии с вариантами реализации настоящего изобретения (Пример 3);

На фиг. 2B представлено увеличенное изображение SEM гибридных тонерных частиц, полученных непрерывным способом в соответствии с вариантами реализации настоящего изобретения;

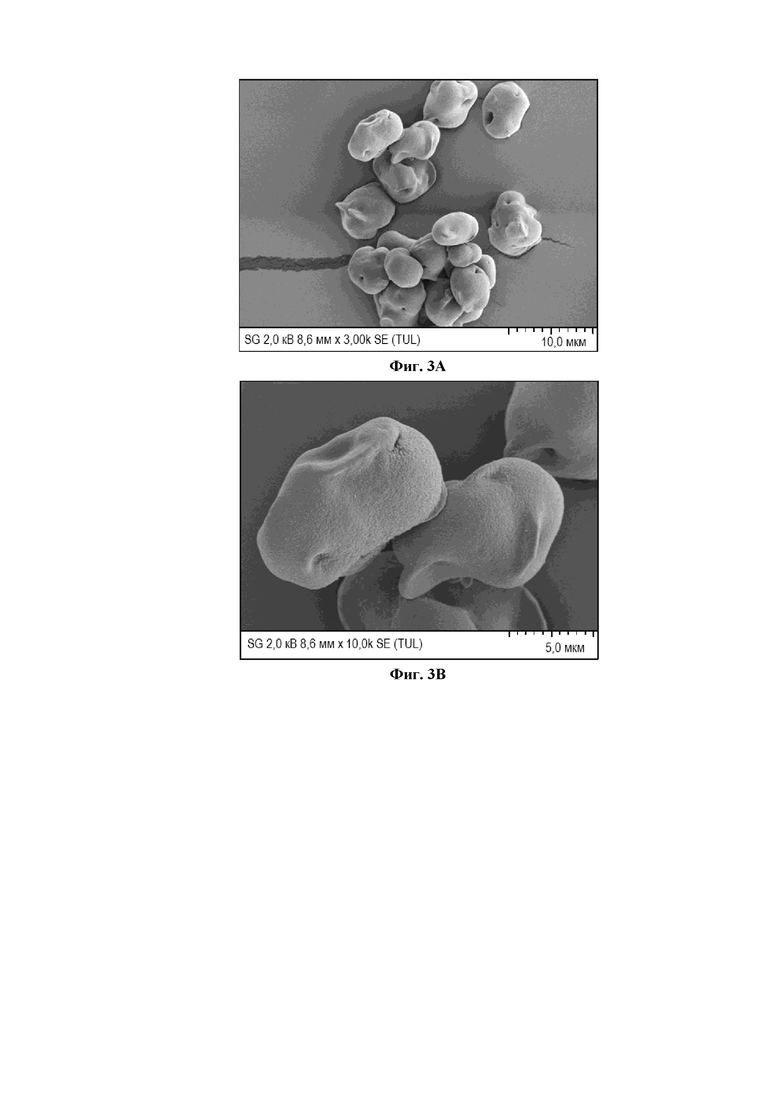

На фиг. 3A представлена фотография SEM сравнительных тонерных частиц, полученных периодическим способом (Сравнительный пример 5);

На фиг. 3B представлено увеличенное изображение SEM сравнительных тонерных частиц, полученных периодическим способом;

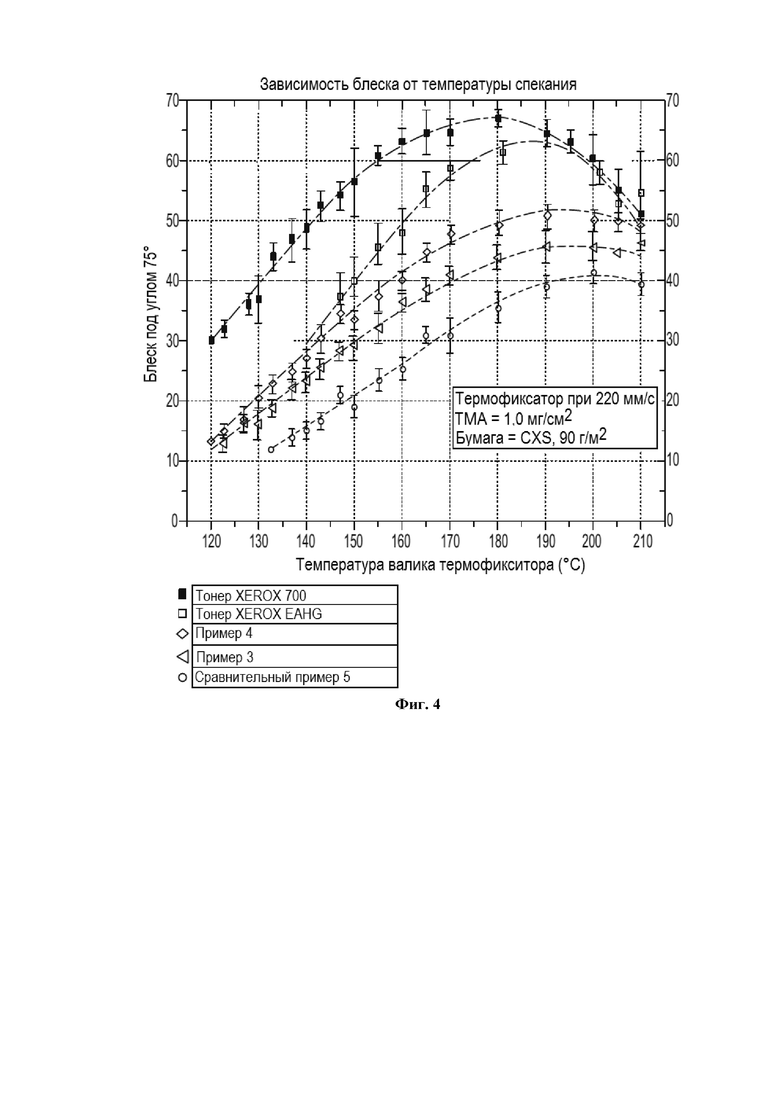

На фиг. 4 представлена диаграмма, иллюстрирующая графики блеска для Примеров 3, 4 и 5; и

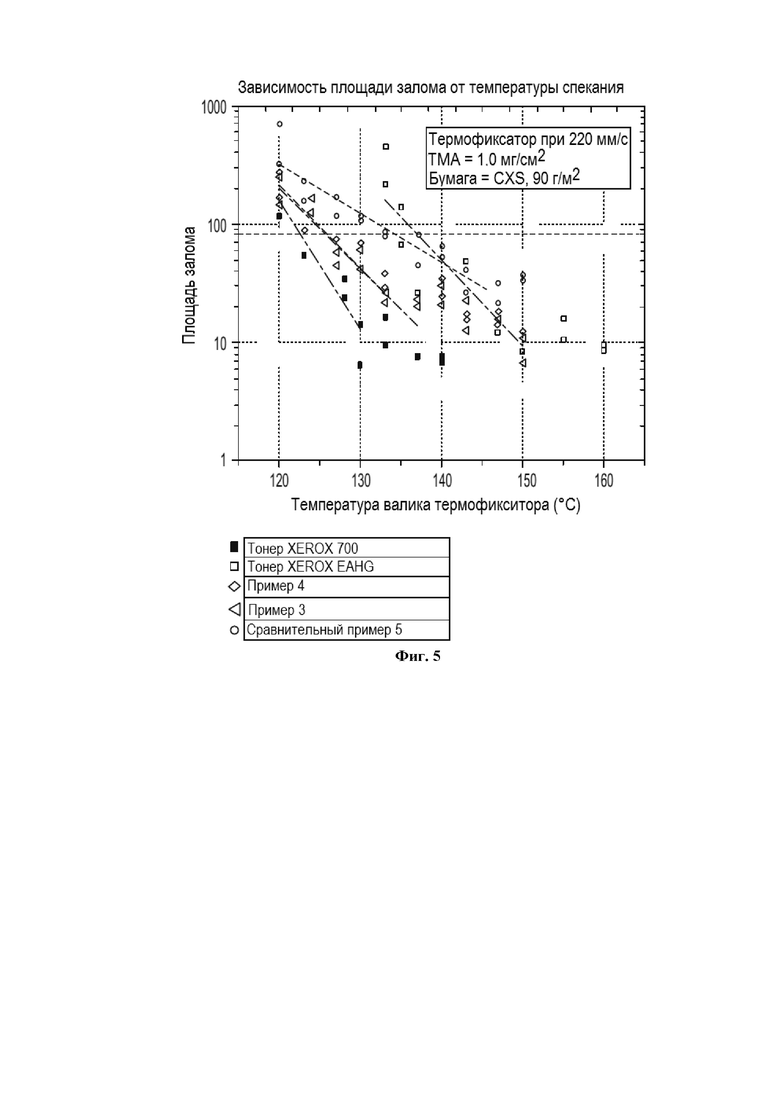

На фиг. 5 представлена диаграмма, иллюстрирующая графики площади заломов для Примеров 3, 4 и 5.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее описание относится к тонерам и способам, пригодным для обеспечения тонеров, подходящих для электрофотографических устройств, включая такие устройства, как цифровые, копировальные и аналогичные устройства. В частности, настоящее описание относится к эмульсионно-агрегационному тонеру, который содержит тонерные частицы, имеющие ядро, состоящее из сложной полиэфирной смолы или из стиролакрилатной и сложной полиэфирной смол. Указанные варианты реализации включают также оболочку, расположенную поверх ядра, где указанная оболочка содержит стиролакрилатную смолу. Тонеры, полученные таким образом, демонстрируют хорошую морфологию поверхности и характеристики спекания. Кроме того, такие гибридные композиции для эмульсионно-агрегационных тонеров имеют более низкую стоимость, но при этом сохраняют требуемые проявляющие характеристики, такие как хорошая характеристика заряда при определенной относительной влажности (RH).

Гибридные тонерные частицы

В вариантах реализации настоящего изобретения тонерные частицы называют «гибридными», поскольку они представляют собой смесь двух или более различных полимеров. Гибридные тонерные частицы имеют структуру из ядра и оболочки. В соответствии с некоторыми вариантами реализации, ядро может представлять собой смесь одного или более сложных полиэфирных полимеров и одного или более стиролакрилатных полимеров.

В различных вариантах реализации оболочка содержит стиролакрилатные полимеры без каких-либо сложных полиэфирных полимеров. Соответственно, в некоторых вариантах реализации оболочка может содержать по существу (более 50%) один или более стиролакрилатных полимеров. В других вариантах реализации оболочка содержит от примерно 95 до примерно 100% по массе одного или более стиролакрилатных полимеров. В дополнительных вариантах реализации оболочка содержит исключительно стиролакрилатные полимеры.

В дополнительных вариантах реализации сложные полиэфирные полимер(-ы) ядра могут быть одинаковыми или различными. Таким же образом, стиролакрилатные полимер(-ы) ядра и оболочки могут быть одинаковыми или различными.

Гибридные тонерные частицы в контексте настоящего документа могут также содержать другие добавки, например, одно или более красящих веществ или пигментов, один или более эмульгирующих агентов или поверхностно-активных веществ, один или более восков, один или более агрегирующих агентов, один или более коагулянтов и/или одну или более других необязательных добавок. Для получения гибридных тонерных частиц согласно настоящему описанию может быть использован и/или модифицирован любой подходящий способ агрегации эмульсии.

В различных вариантах реализации гибридные тонерные частицы могут иметь температуру холодного офсета от примерно 100 °С до примерно 125 °С или от примерно 105 °С до примерно 120 °С, или от примерно 110 °С до примерно 115 °С.

В различных вариантах реализации гибридные тонерные частицы могут иметь температуру горячего офсета от примерно 200 °С до примерно 240 °С или от примерно 205 °С до примерно 230 °С, или от примерно 210 °С до примерно 220 °С.

В различных вариантах реализации гибридные тонерные частицы могут иметь диапазон плавления от примерно 100 °С до примерно 240 °С или от примерно 110 °С до примерно 220 °С, или от примерно 120 °С до примерно 210 °С.

В различных вариантах реализации гибридные тонерные частицы, не содержащие поверхностных добавок, могут иметь следующие характеристики: (1) объемный средний диаметр (также называемый «объемным средним диаметром частиц») от примерно 2,5 до примерно 20 мкм или от примерно 2,75 до примерно 10 мкм, или от примерно 3 до примерно 7,5 мкм; (2) среднечисловое геометрическое стандартное отклонение (GSDn) от примерно 1,10 до примерно 1,30 или от примерно 1,15 до примерно 1,25, или от примерно 1,20 до примерно 1,23; (3) среднеобъемное геометрическое стандартное отклонение (GSDv) от примерно 1,10 до примерно 1,30 или от примерно 1,15 до примерно 1,25, или от примерно 1,20 до примерно 1,23; и (4) округлость (измеренную, например, с помощью анализатора Sysmex FPIA 2100) от примерно 0,9 до примерно 1,0 или от примерно 0,950 до примерно 0,985, или от примерно 0,960 до примерно 0,980, или примерно 0,975.

В различных вариантах реализации гибридные тонерные частицы могут иметь минимальную температуру оплавления при закреплении (MFT) от примерно 100 °С до примерно 130 °С или от примерно 105 °С до примерно 125 °С, или от примерно 110 °С до примерно 120 °С.

В различных вариантах реализации MFT для непрерывно коалесцированных (описанных ниже) гибридных тонерных частиц согласно настоящему изобретению, имеющих ядро, состоящее из смеси сложного полиэфирного полимера(-ов) и стиролакрилатного полимера(-ов), и оболочку, состоящую по существу из стиролакрилатного полимера(-ов), может составлять примерно 125 °С.

Сравнение непрерывного процесса коалесценции и периодического процесса коалесценции (описанного ниже) на материале, полученном из одной партии агрегированной суспензии гибридного латекса, демонстрирует различные значения MFT для полученных гибридных тонерных частиц, в соответствии с вариантами реализации настоящего изобретения. Например, в одном из вариантов реализации MFT гибридных тонерных частиц, коалесцированных непрерывным способом и имеющих ядро, состоящее из смеси сложного полиэфирного полимера(-ов) и стиролакрилатного полимера(-ов), и оболочку, состоящую по существу из стиролакрилатного полимера(-ов), может составлять примерно 126 °С, тогда как MFT гибридных тонерных частиц, коалесцированных периодическим способом и имеющих такой же состав ядра/оболочки, может составлять примерно 134 °С. Разница температур MFT, составляющая восемь градусов, может представлять собой преимущество применения непрерывного процесса коалесценции относительно периодического процесса коалесценции для получения гибридных тонерных частиц.

Сложные полиэфирные полимеры

В различных вариантах реализации в способах описанных вариантов реализации может быть использован любой сложный полиэфирный полимер(-ы), известный в данной области техники, для получения гибридных латексных частиц. Например, полимер(-ы) может представлять собой аморфный сложный полиэфирный полимер, кристаллический сложный полиэфирный полимер и/или их различные комбинации.

В различных вариантах реализации сложный полиэфирный полимер может присутствовать в тонерных частицах, например, в количестве от примерно 5% до примерно 95% по массе смолы или от примерно 15% до примерно 85% по массе, или от примерно 25% до примерно 75% по массе.

В различных вариантах реализации сложный полиэфирный полимер(-ы) может присутствовать в ядре гибридных тонерных частиц в количестве от примерно 5 масс. % до примерно 95 масс. % или от примерно 15 масс. % до примерно 85 масс. %, или от примерно 25 масс. % до примерно 75 масс. %, или от примерно 30 масс. % до примерно 70 масс. %, или от примерно 40 масс. % до примерно 60 масс. %, или примерно 50 масс. % полимеров ядра.

Подходящие аморфные сложные полиэфирные полимеры включают, но не ограничиваются ими, сложные полиэфирные полимеры, полученные из этоксилированного и пропоксилированного бисфенола A. Другие подходящие полимеры включают насыщенные или ненасыщенные аморфные сложные полиэфирные полимеры; высокомолекулярные или низкомолекулярные аморфные сложные полиэфирные полимеры; и аморфные сложные полиэфирные полимеры, полученные из бисфенола A. Другие подходящие аморфные сложные полиэфирные полимеры включают полимеры, описанные в патентах США № 8192913; 6830860; 6756176; 6593049; и 6063827; и в заявках на патент США № 2013/0164668 и 2006/0222991, полное описание которых включено в настоящий документ посредством ссылки. Кроме того, аморфные сложные полиэфирные полимеры включают полимеры, полученные по реакции бисфенола A с пропиленоксидом или пропиленкарбонатом, с последующим взаимодействием полученного продукта с фумаровой кислотой, как описано в патенте США № 5227460, полное описание которого включено в настоящий документ посредством ссылки.

В различных вариантах реализации подходящий аморфный сложный полиэфирный полимер может быть основан на любой комбинации пропоксилированного и/или этоксилированного бисфенола A, терефталевой кислоты, фумаровой кислоты и додеценилянтарного ангидрида. Например, сложный полиэфирный полимер может иметь формулу I:

где m может составлять от примерно 5 до примерно 1000.

В различных вариантах реализации могут быть использованы сложные полиэфирные полимеры, полученные из пропоксилированного бисфенола A, которые имеются в продаже у компании Kao Corporation, Япония. Указанные полимеры содержат кислотные группы и могут быть низкомолекулярными или высокомолекулярными.

В различных вариантах реализации высокомолекулярный аморфный сложный полиэфирные полимер может иметь средневесовую молекулярную массу от примерно 40000 г/моль до примерно 150000 г/моль или от примерно 50000 г/моль до примерно 140000 г/моль, или от примерно 60000 г/моль до примерно 125000 г/моль полимера. Низкомолекулярный аморфный сложный полиэфирный полимер может иметь средневесовую молекулярную массу от примерно 10000 г/моль до примерно 40000 г/моль или от примерно 15000 г/моль до примерно 30000 г/моль, или от примерно 20000 г/моль до примерно 25000 г/моль полимера.

В различных вариантах реализации аморфный или кристаллический сложный полиэфирный полимер может быть получен посредством поликонденсации при взаимодействии двухатомного спирта с двухосновной кислотой в присутствии необязательного катализатора.

Примеры двухосновных кислот или сложных диэфиров, выбранных для получения аморфных сложных полиэфиров, включают дикарбоновые кислоты или диэфиры, такие как терефталевая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота, малеиновая кислота, янтарная кислота, итаконовая кислота, янтарная кислота, янтарный ангидрид, додецилянтарная кислота, додецилянтарный ангидрид, глутаровая кислота, глутаровый ангидрид, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, додекандикислота, диметилтерефталат, диэтилтерефталат, диметилизофталат, диэтилизофталат, диметилфталат, фталевый ангидрид, диэтилфталат, диметилсукцинат, диметилфумарат, диметилмалеат, диметилглутарат, диметиладипинат, диметилдодецилсукцинат и их комбинации. Органическая двухосновная кислота или сложный диэфир может быть выбран, например, в количестве от примерно 40 до примерно 60 молярных процентов полимера.

Примеры двухатомных спиртов, используемых для получения аморфного сложного полиэфира, включают 1,2-пропандиол; 1,3-пропандиол; 1,2-бутандиол; 1,3-бутандиол; 1,4-бутандиол; пентандиол; гександиол; 2,2-диметилпропандиол; 2,2,3-триметилгександиол; гептандиол; додекандиол; бис(гидроксиэтил)бисфенол A; бис(2-гидроксипропил)бисфенол A; 1,4-циклогексндиметанол; 1,3-циклогександиметанол; ксилолдиметанол; циклогександиол; диэтиленгликоль; бис(2-гидроксиэтил)оксид; дипропиленгликоль; дибутилен; и их комбинации. Количество выбранного органического двухатомного спирта может варьироваться и может составлять, например, от примерно 40 до примерно 60 молярных процентов полимера.

Примеры других аморфных полимеров, которые могут быть использованы, включают сложные полиэфирные полимеры сульфонатов щелочных металлов и разветвленные сложные полиэфирные полимеры сульфонатов щелочных металлов. В различных вариантах реализации подходящими могут быть сложные полиэфирные полимеры сульфонатов щелочных металлов, такие как соли металлов или щелочных металлов сополи(этилентерефталат)-сополи(этилен-5-сульфоизофталата), сополи-(пропилентерефталат)-сополи(пропилен-5-сульфоизофталата), сополи-(диэтилентерефталат)-сополи(диэтилен-5-сульфоизофталата), сополи-(пропилендиэтилентерефталат)-сополи(пропилендиэтилен-5-сульфоизофталата), сополи-(пропиленбутилентерефталат)-сополи(пропиленбутилен-5-сульфоизофталата), сополи-(пропоксилированный бисфенол A-фумарат)-сополи(пропоксилированный бисфенол A-5-сульфоизофталата), сополи(этоксилированный бисфенол A-фумарат)-сополи(этоксилированный бисфенол A-5-сульфоизофталата) и сополи(этоксилированный бисфенол A-малеат)-сополи(этоксилированный бисфенол A-5-сульфоизофталата), и при этом щелочной металл представляет собой, например, ион натрия, лития или калия.

Для получения кристаллического сложного полиэфира подходящие органические двухатомные спирты включают алифатические диолы, содержащие от примерно 2 до примерно 36 атомов углерода, такие как 1,2-этандиол; 1,3-пропандиол; 1,4-бутандиол; 1,5-пентандиол; 1,6-гександиол; 1,7-гептандиол; 1,8-октандиол; 1,9-нонандиол; 1,10-декандиол; 1,12-додекандиол и т.п.; соли сульфоалифатических диолов с щелочными металлами, такие как 2-сульфо-1,2-этандиол натрия; 2-сульфо-1,2-этандиол лития; 2-сульфо-1,2-этандиол калия; 2-сульфо-1,3-пропандиол натрия; 2-сульфо-1,3-пропандиол лития; 2-сульфо-1,3-пропандиол калия; их смеси; и т.п. Алифатический двухатомный спирт может быть, например, выбран в количестве от примерно 40 до примерно 60 молярных процентов полимера, а соль сульфоалифатического диола с щелочным металлом может быть выбрана в количестве от примерно 1 до примерно 10 молярных процентов полимера.

Примеры органических двухосновных кислот или сложных диэфиров, выбранных для получения кристаллических полимеров, включают щавелевую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, субериновую кислоту, азелаиновую кислоту, себациновую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, нафталин-2,6-дикарбоновую кислоту, нафталин-2,7-дикарбоновую кислоту, циклогександикарбоновую кислоту, малоновую кислоту и мезаконовую кислоту, их сложные эфиры или ангидриды; органическая двухосновная кислота может быть выбрана в количестве, например, от примерно 40 до примерно 60 молярных процентов, от примерно 42 до примерно 52 молярных процентов или от примерно 45 до примерно 50 молярных процентов; и соли сульфоорганической дикислоты с щелочным металлом, такие как натриевая, литиевая или калиевая соль диметил-5-сульфоизофталата; диалкил-5-сульфоизофталат-4-сульфо-1,8-нафталинового ангидрида; 4-сульфофталевой кислоты; диметил-4-сульфофталата; диалкил-4-сульфофталата; 4-сульфофенил-3,5-дикарбометоксибензола; 6-сульфо-2-нафтил-3,5-дикарбометоксибензола; сульфотерефталевой кислоты; диметилсульфотерефталата; 5-сульфоизофталевой кислоты; диалкилсульфотерефталата; сульфоэтандиола; 2-сульфопропандиола; 2-сульфобутандиола; 3-сульфопентандиола; 2-сульфогександиола; 3-сульфо-2-метилпентандиола; 2-сульфо-3,3-диметилпентандиола; сульфо-п-гидроксибензойной кислоты; N,N-бис(2-гидроксиэтил)-2-аминоэтансульфоната; или их смеси. Органическая двухосновная кислота может быть выбрана в количестве, например, от примерно 40 до примерно 60 молярных процентов полимера, а соль сульфоалифатической дикислоты с щелочным металлом может быть выбрана в количестве от примерно 1 до примерно 10 молярных процентов полимера.

Некоторые конкретные кристаллические сложные полиэфирные полимеры могут включать поли(этиленадипинат), поли(пропиленадипинат), поли(бутиленадипинат), поли(пентиленадипинат), поли(гексиленадипинат), поли(октиленадипинат), поли(этиленсукцинат), поли(пропиленсукцинат), поли(бутиленсукцинат), поли(пентиленсукцинат), поли(гексиленсукцинат), поли(октиленсукцинат), поли(этиленсебацинат), поли(пропиленсебацинат), поли(бутиленсебацинат), поли(пентиленсебацинат), поли(гексиленсебацинат), поли(октиленсебацинат), сополи(5-сульфоизофталоил)-сополи(этиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(пропиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(бутиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(пентиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(гексиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(октиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(этиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(пропиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(бутиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(пентиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(гексиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(октиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(этиленсукцинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(пропиленсукцинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(бутиленсукцинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(пентиленсукцинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(гексиленсукцинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(октиленсукцинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(этиленсебацинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(пропиленсебацинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(бутиленсебацинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(пентиленсебацинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(гексиленсебацинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(октиленсебацинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(этиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(пропиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(бутиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(пентиленадипинат) щелочного металла, сополи(5-сульфоизофталоил)-сополи(гексиленадипинат) щелочного металла и поли(октиленадипинат), где щелочной металл представляет собой металл типа натрия, лития или калия.

Кристаллический полимер может иметь температуру плавления, например, от примерно 30 °С до примерно 120 °С или от примерно 50 °С до примерно 90 °С. Кристаллический полимер может иметь среднечисловую молекулярную массу (Mn), измеренную гельпроникающей хроматографией (GPC), например, от примерно 1000 до примерно 50000 или от примерно 2000 до примерно 25000; и средневесовую молекулярную массу (MW), например, от примерно 2000 до примерно 100000 или от примерно 3000 до примерно 80000, определенную гельпроникающей хроматографией с использованием полистирольных стандартов. Молекулярно-массовое распределение (MW/Mn) кристаллического полимера может составлять, например, от примерно 2 до примерно 6 или от примерно 2 до примерно 4.

Стиролакрилатные полимеры

В различных вариантах реализации в способах описанных вариантов реализации может быть использован любой стиролакрилатный полимер(-ы), известный в данной области техники, для получения гибридных латексных частиц. Для удобства использован термин «акриловый» с пониманием того, что данный термин охватывает акриловые и метакриловые формы. Иллюстративные эмульсионно-агрегационные латексные сополимеры стирола и акрилата представлены в патенте США № 6120967, полное описание которого включено в настоящий документ посредством ссылки.

В различных вариантах реализации стиролакрилатный полимер(-ы) может присутствовать в тонерных частицах, например, в количестве от примерно 5% до примерно 95% по массе смолы или от примерно 15% до примерно 85% по массе, или от примерно 25% до примерно 75% по массе.

В различных вариантах реализации стиролакрилатный полимер(-ы) может присутствовать в ядре гибридных тонерных частиц в количестве от примерно 5 масс. % до примерно 95 масс. % или от примерно 10 масс. % до примерно 90 масс. %, или от примерно 20 масс. % до примерно 80 масс. %, или от примерно 30 масс. % до примерно 70 масс. %, или от примерно 40 масс. % до примерно 60 масс. %, или примерно 50 масс. % полимеров ядра.

В различных вариантах реализации стиролакрилатный полимер(-ы) может присутствовать в оболочке гибридных тонерных частиц в количестве от примерно 95 масс. % до примерно 100 масс. %, или примерно 100 масс. %.

В различных вариантах реализации иллюстративные полимеры включают стиролакрилаты и, более конкретно, полимеры стирола и алкилзамещенных акрилатов. В различных вариантах реализации акрилатный компонент может представлять собой нерастворимый в воде этиленненасыщенный сложный эфир акриловой кислоты и C1-C18 спирта. Примеры таких акрилатов включают, но не ограничиваются ими, метилакрилат, этилакрилат, пропилакрилат, бутилакрилат, пентилакрилат, гексилакрилат и т.п.

В различных вариантах реализации могут быть использованы неполиэфирные латексные смолы, полученные эмульсионной полимеризацией. Как правило, латексная смола может состоять из первой и второй мономерной композиции. Для получения первой мономерной композиции и второй мономерной композиции может быть выбран любой подходящий мономер или смесь мономеров. Выбор мономера или смеси мономеров для первой мономерной композиции не зависит от выбора смеси для второй мономерной композиции и наоборот. При использовании смеси мономеров, латексный полимер, как правило, представляет собой сополимер. Как описано выше, латексная смола состоит из по меньшей мере стиролакрилата, сложной полиэфирной смолы и кристаллической смолы.

Иллюстративные мономеры для первой и/или второй мономерной композиции включают, но не ограничиваются ими, сложные полиэфиры, стиролы, алкилакрилаты, такие как метилакрилат, этилакрилат, бутилакрилат, изобутилакрилат, додецилакрилат, н-октилакрилат, 2-хлорэтиакрилат; в-карбоксиэтилакрилат (в-CEA), фенилакрилат, метил-альфахлоракрилат, метилметакрилат, этилметакрилат и бутилметакрилат; бутадиен; изопрен; метилакрилонитрил; акрилонитрил; виниловые эфиры, такие как винилметиловый эфир, винилизобутиловый эфир, винилэтиловый эфир и т.п.; сложные виниловые эфиры, такие как винилацетат, винилпропионат, винилбензоат и винилбутират; винилкетоны, такие как винилметилкетон, винилгексилкетон и метилизопропенилкетон; галогениды винилидена, такие как хлорид винилидена и хлорфторид винилидена; N-винилиндол; N-винилпирролидон; метакрилаты; акриловую кислоту; метакриловую кислоту; акриламид; метакриламид; винилпиридин; винилпирролидон; винил-N-метилпиридиния хлорид; винилнафталин; п-хлорстирол; винилхлорид, винилбромид; винилфторид; этилен; пропилен; бутилены; изобутилен; и т.п., а также их смеси.

В некоторых вариантах реализации первая мономерная композиция и вторая мономерная композиция, независимо друг от друга, могут содержать два или три, или более различных мономеров. (Попутное замечание – очень похоже на вступление, представленное выше). Следовательно, латексный полимер может содержать сополимер. Иллюстративные примеры такого латексного сополимера включают поли(стирол-н-бутилакрилат-в-CEA), поли(стирол-алкилакрилат), поли(стирол-1,3-диен), поли(стирол-алкилметакрилат), поли(алкилметакрилат-алкилакрилат), поли(алкилметакрилат-арилакрилат), поли(арилметакрилат-алкилакрилат), поли(алкилметакрилат), поли(стирол-алкилакрилат-акрилонитрил), поли(стирол-1,3-диен-акрилонитрил), поли(алкилакрилат-акрилонитрил), поли(стирол-бутадиен), поли(метилстирол-бутадиен), поли(метилметакрилат-бутадиен), поли(этилметакрилат-бутадиен), поли(пропилметакрилат-бутадиен), поли(бутилметакрилат-бутадиен), поли(метилакрилат-бутадиен), поли(этилакрилат-бутадиен), поли(пропилакрилат-бутадиен), поли(бутилакрилат-бутадиен), поли(стирол-изопрен), поли(метилстирол-изопрен), поли(метилметакрилат-изопрен), поли(этилметакрилат-изопрен), поли(метилакрилат-изопрен), поли(этилакрилат-изопрен), поли(пропилакрилат-изопрен), поли(бутилакрилат-изопрен); поли(стирол-пропилакрилат), поли(стирол-бутилакрилат), поли(стирол-бутадиен-акрилонитрил), поли(стирол-бутилакрилат-акрилонитрил) и т.п.

В различных вариантах реализации первая мономерная композиция и вторая мономерная композиция могут быть по существу нерастворимыми в воде, например, гидрофобными, и могут быть диспергированы в водной фазе при надлежащем перемешивании при добавлении в реакционный сосуд.

Массовое соотношение между первой мономерной композицией и второй мономерной композицией может варьироваться от примерно 0,1:99,9 до примерно 50:50, включая от примерно 0,5:99,5 до примерно 25:75, от примерно 1:99 до примерно 10:90.

В различных вариантах реализации первая мономерная композиция и вторая мономерная композиция могут быть одинаковыми. Примеры первой/второй мономерной композиции могут представлять собой смесь, содержащую стирол и алкилакрилат, например, смесь, содержащую стирол, н-бутилакрилат и в-CEA. В пересчете на общую массу мономеров, стирол может присутствовать в количестве от примерно 1% до примерно 99%, от примерно 50% до примерно 95%, от примерно 70% до примерно 90%, хотя он может присутствовать в больших или меньших количествах; алкилакрилат, такой как н-бутилакрилат, может присутствовать в количестве от примерно 1% до примерно 99%, от примерно 5% до примерно 50%, от примерно 10% до примерно 30%, хотя он может присутствовать в больших или меньших количествах.

Инициаторы

В латексном или тонерном процессе может быть использован любой подходящий инициатор или смесь инициаторов. В различных вариантах реализации инициатор выбран из известных инициаторов свободнорадикальной полимеризации. Инициатор свободнорадикальной полимеризации может быть любым инициатором свободнорадикальной полимеризации, способным инициировать процесс свободнорадикальной полимеризации, или их смесями, и такой свободнорадикальный инициатор может обеспечивать частицы свободных радикалов при нагревании до температуры выше примерно 30 °С.

Хотя в реакциях эмульсионной полимеризации используют водорастворимые инициаторы свободнорадикальной полимеризации, могут быть использованы и другие инициаторы свободнорадикальной полимеризации. Примеры подходящих инициаторов свободнорадикальной полимеризации включают, но не ограничиваются ими, пероксиды, такие как персульфат аммония, пероксид водорода, пероксид ацетила, пероксид кумила, пероксид трет-бутила, пероксид пропионила, пероксид бензоила, пероксид хлорбензоила, пероксид дихлорбензоила, пероксид бромметилбензоила, пероксид лауроила, диизопропилпероксикарбонат, гидропероксид тетралина, 1-фенил-2-метилпропил-1-гидропероксид и трет-бутилгидропероксид; пертрифенилацетат, трет-бутил-перформиат; трет-бутил-перацетат; трет-бутил-пербензоат; трет-бутил-перфенилацетат; трет-бутил-перметоксиацетат; трет-бутил-пер-N-(3-толуил)карбамат; персульфат натрия; персульфат калия, азосоединения, такие как 2,2'-азобиспропан, 2,2'-дихлор-2,2'-азобиспропан, 1,1'-азо(метилэтил)диацетат, 2,2'-азобис(2-амидинопропан)гидрохлорид, 2,2'-азобис(2-амидинопропан)нитрат, 2,2'-азобис-изобутан, 2,2'-азобис-изобутиламид, 2,2'-азобис-изобутиронитрил, метил-2,2'-азобис-2-метилпропионат, 2,2'-дихлор-2,2'-азобис-бутан, 2,2'-азобис-2-метилбутиронитрил, диметил-2,2'-азобис-изобутират, 1,1'-азобис(1-метилбутиронитрил-3-сульфонат натрия), 2-(4-метилфенилазо)-2-метилмалонодинитрил, 4,4'-азобис-4-циановалериановая кислота, 3,5-дигидроксиметилфенилазо-2-метилмалонодинитрил, 2-(4-бромфенилазо)-2-аллилмалонодинитрил, 2,2'-азобис-2-метилвалеронитрил, диметил-4,4'-азобис-4-циановалерат, 2,2'-азобис-2,4-диметилвалеронитрил, 1,1'-азобис-циклогексаннитрил, 2,2'-азобис-2-пропилбутиронитрил, 1,1'-азобис-1-хлорфенилэтан, 1,1'-азобис-1-циклогексанкарбонитрил, 1,1'-азобис-1-циклогептаннитрил, 1,1'-азобис-1-фенилэтан, 1,1'-азобис-кумол, этил-4-нитрофенил-азобензилцианоацетат, фенилазодифенилметан, 4-нитрофенил-азотрифенилметан, 1'-азобис-1,2-дифенилэтан, поли(бисфенол А-4,4'-азобис-4-цианопентаноат) и поли(тетраэтиленгликоль-2,2'-азобис-изобутират); 1,4-бис(пентаэтилен)-2-тетразен; 1,4-диметоксикарбонил-1,4-дифенил-2-тетразен и т.п.; и их смеси.

Более типичные инициаторы свободнорадикальной полимеризации включают, но не ограничиваются ими, персульфат аммония, пероксид водорода, пероксид ацетила, пероксид кумила, пероксид трет-бутила, пероксид пропионила, пероксид бензоила, пероксид хлорбензоила, пероксид дихлорбензоила, пероксид бромметилбензоила, пероксид лауроила, персульфат натрия, персульфат калия, диизопропилпероксикарбонат и т.п.

В пересчете на общую массу полимеризуемых мономеров, инициатор может присутствовать в количестве от примерно 0,1% до примерно 5%, от примерно 0,4% до примерно 4%, от примерно 0,5% до примерно 3%, хотя он может присутствовать в больших или меньших количествах.

Для регулирования степени полимеризации латекса и, следовательно, регулирования молекулярной массы и молекулярно-массового распределения готовых латексов в латексном процессе и/или тонерном процессе в соответствии с настоящим описанием, может быть необязательно использован агент передачи цепи. Следует понимать, что агент передачи цепи может стать частью латексного полимера.

Агент передачи цепи

В различных вариантах реализации агент передачи цепи имеет ковалентную связь углерод-сера. Ковалентная связь углерод-сера имеет пик поглощения в инфракрасном спектре поглощения в диапазоне волновых чисел от 500 до 800 см-1. Если агент передачи цепи внедрен в латекс и тонер, полученный из латекса, то пик поглощения может быть изменен, например, до диапазона волновых чисел от 400 до 4000 см-1.

Иллюстративные агенты передачи цепи включают, но не ограничиваются ими, н-C3-15 алкилмеркаптаны, такие как н-пропилмеркаптан, н-бутилмеркаптан, н-амилмеркаптан, н-гексилмеркаптан, н-гептилмеркаптан, н-октилмеркаптан, н-нонилмеркаптан, н-децилмеркаптан и н-додецилмеркаптан; разветвленные алкилмеркаптаны, такие как изопропилмеркаптан, изобутилмеркаптан, втор-бутилмеркаптан, трет-бутилмеркаптан, циклогексилмеркаптан, трет-гексадецилмеркаптан, трет-лаурилмеркаптан, трет-нонилмеркаптан, трет-октилмеркаптан и трет-тетрадецилмеркаптан; меркаптаны, содержащие ароматическое кольцо, такие как аллилмеркаптан, 3-фенилпропилмеркаптан, фенилмеркаптан и меркаптотрифенилметан; и т.п. Термины меркаптан и тиол могут быть использованы взаимозаменяемо для обозначения группы C-SH.

Примеры таких агентов передачи цепи включают также, но не ограничиваются ими, додекантиол, бутантиол, изооктил-3-меркаптопропионат, 2-метил-5-трет-бутилтиофенол, тетрахлорид углерода, тетрабромид углерода и т.п.

В пересчете на общую массу полимеризуемых мономеров, агент передачи цепи может присутствовать в количестве от примерно 0,1% до примерно 7%, от примерно 0,5% до примерно 6%, от примерно 1,0% до примерно 5%, хотя он может присутствовать в больших или меньших количествах.

В различных вариантах реализации в первую/вторую мономерную композицию может быть необязательно введен агент ветвления для регулирования структуры ветвления целевого латекса. Иллюстративные агенты ветвления включают, но не ограничиваются ими, декандиолдиакрилат (ADOD), триметилолпропан, пентаэритрит, тримеллитовую кислоту, пиромеллитовую кислоту и их смеси.

В пересчете на общую массу полимеризуемых мономеров, агент ветвления может присутствовать в количестве от примерно 0% до примерно 2%, от примерно 0,05% до примерно 1,0%, от примерно 0,1% до примерно 0,8%, хотя он может присутствовать в больших или меньших количествах.

В латексном процессе и тонерном процессе согласно настоящему описанию эмульгирование может быть выполнено любым подходящим способом, таким как смешивание при повышенной температуре. Например, эмульсионная смесь может быть смешана в гомогенизаторе, установленном на скорость от примерно 200 до примерно 400 об./мин. и при температуре от примерно 40 °С до примерно 80 °С, в течение периода времени от примерно 1 минуты до примерно 20 минут.

Может быть использован любой тип реактора, без ограничений. Реактор может содержать средства для перемешивания композиций, содержащихся в нем, такие как лопастная мешалка. Реактор может содержать по меньшей мере одну лопастную мешалку. Для получения латекса и/или тонера в течение всего процесса реактор может быть использован так, что лопастные мешалки могут работать при эффективной скорости перемешивания от примерно 10 до примерно 1000 об./мин.

После завершения добавления мономера и перед охлаждением латекс может быть оставлен для стабилизации посредством сохранения тех же условий в течение определенного периода времени, например, в течение от примерно 10 до примерно 300 минут. Необязательно, латекс, полученный описанным выше способом, может быть выделен стандартными методами, известными в данной области техники, например, коагуляцией, растворением и осаждением, фильтрованием, промыванием, высушиванием или т.п.

Латекс согласно настоящему описанию может быть выбран для процессов эмульгирования-агрегации-коалесценции для получения тонеров, чернил и проявителей известными способами. Латекс согласно настоящему описанию может быть смешан в расплаве или иным образом смешан с различными тонерными ингредиентами, такими как восковая дисперсия, коагулянт, необязательный диоксид кремния, необязательная добавка для повышения заряда или добавка для регулирования заряда, необязательное поверхностно-активное вещество, необязательный эмульгирующий агент, необязательная добавка для улучшения текучести и т.п. Необязательно, латекс (например, содержащий примерно 40% твердого вещества) может быть растворен до требуемой концентрации твердых веществ (например, от примерно 12 до примерно 15% твердых веществ по массе) перед составлением тонерной композиции.

В пересчете на общую массу тонера, латекс может присутствовать в количестве от примерно 50% до примерно 100%, от примерно 60% до примерно 98%, от примерно 70% до примерно 95%, хотя он может присутствовать в больших или меньших количествах. Способы получения указанных латексных смол могут быть осуществлены в соответствии с описанием патента США № 7524602, полное описание которого включено в настоящий документ посредством ссылки.

Нейтрализующие агенты

Кислотные группы, присутствующие в описанных сложных полиэфирных и/или стиролакрилатных полимерах, могут быть частично нейтрализованы посредством введения нейтрализующего агента, такого как раствор основания, при нейтрализации (которую проводят до агрегации гибридных латексных частиц). Подходящие основания включают, но не ограничиваются ими, гидроксид аммония, гидроксид калия, гидроксид натрия, карбонат натрия, бикарбонат натрия, гидроксид лития, карбонат калия, триэтиламин, триэтаноламин, пиридин и его производные, дифениламин и его производные, поли(этиленамин) и его производные, их комбинации и т.п. После нейтрализации гидрофильность и, следовательно, способность полимеров к эмульгированию может быть улучшена по сравнению с полимерами, не подверженными указанному процессу нейтрализации.

Красящие вещества

В суспензию гибридных латексных частиц может быть добавлено одно или более красящих веществ, включая, но не ограничиваясь ими, пигменты, красители, смеси пигментов и красителей, смеси пигментов, смеси красителей и т.п. Красящее вещество может представлять собой, например, технический углерод, циановое, желтое, цвета маджента, красное, оранжевое, коричневое, зеленое, синее, фиолетовое красящее вещество или их смеси.

Красящее вещество может присутствовать в суспензии гибридных латексных частиц в количестве от примерно 1% до примерно 25% по массе твердых веществ (т.е. по массе суспензии за вычетом массы растворителя) или от примерно 2% до примерно 15% по массе твердых веществ, или от примерно 5% до примерно 10% по массе твердых веществ.

Подходящие красящие вещества включают также красящие вещества, содержащие технический углерод, такие как REGAL 330® и Nipex 35; магнетиты, такие как магнетиты производства компании Mobay, MO8029™ и MO8060™; магнетиты производства компании Columbia, такие как MAPICO® BLACK; магнетиты с обработанной поверхностью частиц; магнетиты производства компании Pfizer, такие как CB4799™, CB5300™, CB5600™ и MCX6369™; магнетиты производства компании Bayer, такие как BAYFERROX 8600™ и 8610™; магнетиты производства компании Northern Pigments, такие как NP604™ и NP-608™; магнетиты производства компании Magnox, такие как TMB-100TM или TMB104TM; и т.п.

Также могут быть использованы цветные пигменты, такие как циановые пигменты, пигменты маджента, оранжевые, фиолетовые, коричневые, синие пигменты или их смеси, где окрашенные пигменты демонстрируют спектральную характеристику отражательной способности R=0,20 или менее во всем спектральном диапазоне от примерно 400 до примерно 700 нм. Может быть использован дополнительный пигмент или пигменты в виде дисперсий пигментов на водной основе.

Примеры подходящих пигментов включают SUNSPERSE 6000, FLEXIVERSE и AQUATONE, дисперсии пигментов на водной основе производства компании SUN Chemicals; HELIOGEN BLUE L6900™, D6840™, D7080™, D7020™, PYLAM OIL BLUETM и PIGMENT BLUE I™ производства компании Paul Uhlich & Company, Inc.; PIGMENT VIOLET ITM производства компании Dominion Color Corporation, Ltd.; и т.п.

Могут быть использованы другие известные красящие вещества, такие как Levanyl Black ASF (Miles, Bayer) и Sunsperse Carbon Black LHD 9303 (Sun Chemicals); и цветные красители, такие как Neopen Blue (BASF), Sudan Blue OS (BASF), PV Fast Blue B2G 01 (American Hoechst), Sunsperse Blue BHD 6000 (Sun Chemicals), Irgalite Blue BCA (CibaGeigy), Paliogen Blue 6470 (BASF), Sudan Orange G (Aldrich), Sudan Orange 220 (BASF), Paliogen Orange 3040 (BASF), Ortho Orange OR 2673 (Paul Uhlich); их комбинации; и т.п.

В некоторых вариантах реализации часть пигмента, например, печной сажи (например, Nipex 35) может быть заменена двумя или более вторыми красящими веществами или пигментами нечерного цвета. В некоторых вариантах реализации содержание пигмента увеличивают на по меньшей мере примерно 10% или на по меньшей мере примерно 20%, или на по меньшей мере примерно 30% или более посредством замены части черного красителя набором цветных пигментов, которые демонстрируют по существу такую же спектральную характеристику, как технический углерод, и при этом указанные цветные пигменты могут быть выбраны на основании данных кривой спектральной характеристики.

В некоторых вариантах реализации в тонерной частице могут присутствовать более двух красящих веществ. Например, в тонерной частице могут присутствовать три красящих вещества, так что первое красящее вещество, представляющее собой пигмент, может присутствовать в количестве от примерно 1% до примерно 10% по массе или от примерно 2% до примерно 8% по массе, или от примерно 3% до примерно 5% по массе тонерной частицы в пересчете на твердое вещество; второе красящее вещество, представляющее собой пигмент, может присутствовать в количестве от примерно 1% до примерно 10% по массе или от примерно 2% до примерно 8% по массе, или от примерно 3% до примерно 5% по массе тонерной частицы в пересчете на твердое вещество; и третье красящее вещество, представляющее собой пигмент, может присутствовать в количестве от примерно 1% до примерно 10% по массе или от примерно 2% до примерно 8% по массе, или от примерно 3% до примерно 5% по массе тонерной частицы в пересчете на твердое вещество.

Эмульгирующие агенты

В суспензии гибридных латексных частиц может присутствовать один или более эмульгирующих агентов или поверхностно-активных веществ, которые могут включать любое поверхностно-активное вещество, подходящее для применения при получении латекса. Поверхностно-активные вещества, которые могут быть использованы на стадии эмульгирования при получении латексов способами согласно настоящему описанию, включают анионные, катионные и/или неионогенные поверхностно-активные вещества.

Анионные поверхностно-активные вещества, которые могут быть использованы, включают, но не ограничиваются ими, сульфаты и сульфонаты, додецилсульфат натрия (SDS), додецилбензолсульфонат натрия, додецилнафталинсульфат натрия, диалкилбензолалкилсульфаты и сульфонаты, кислоты, такие как абиетиновая кислота, их комбинации и т.п. Другие подходящие анионные поверхностно-активные вещества включают DOWFAX® 2A1, алкилдифенилоксид-дисульфонат производства компании The Dow Chemical Company и/или TAYCA POWER BN2060 производства компании Tayca Corporation (Япония), которые представляют собой разветвленные додецилбензолсульфонаты натрия. Могут быть использованы комбинации указанных поверхностно-активных веществ и любых из описанных выше анионных поверхностно-активных веществ. Анионные поверхностно-активные вещества могут быть использованы в любом требуемом или эффективном количестве, например, по меньшей мере примерно 0,01% по массе от общей массы мономеров, используемых для получения латексного полимера, по меньшей мере примерно 0,1% по массе от общей массы мономеров, используемых для получения латексного полимера; и не более примерно 10% по массе от общей массы мономеров, используемых для получения латексного полимера, не более примерно 5% по массе от общей массы мономеров, используемых для получения латексного полимера, хотя могут быть использованы количества, выходящие за пределы указанных диапазонов.

Примеры неионогенных поверхностно-активных веществ включают, но не ограничиваются ими, спирты, кислоты и простые эфиры, например, поливиниловый спирт, полиакриловую кислоту, металозу, метилцеллюлозу, этилцеллюлозу, пропилцеллюлозу, гидроксиэтилцеллюлозу, карбоксиметилцеллюлозу, полиоксиэтиленцетиловый эфир, полиоксиэтиленлауриловый эфир, полиоксиэтиленоктиловый эфир, полиоксиэтиленоктилфениловый эфир, полиоксиэтиленолеиловый эфир, полиоксиэтиленсорбитмонолаурат, полиоксиэтиленстеариловый эфир, полиоксиэтиленнонилфениловый эфир, диалкилфеноксиполи(этиленокси)этанол, их смеси и т.п.

Примеры катионных поверхностно-активных веществ включают, но не ограничиваются ими, аммониевые соединения, например, хлорид алкилбензилдиметиламмония, хлорид диалкилбензолалкиламмония, хлорид лаурилтриметиламмония, хлорид алкилбензилметиламмония, бромид алкилбензилдиметиламмония, хлорид бензалкония и бромиды C12, C15, C17 триметиламмония, их смеси и т.п. Другие катионные поверхностно-активные вещества включают бромид цетилпиридиния, галогенидные соли кватернизованных полиоксиэтилалкиламинов, хлорид додецилбензилтриэтиламмония и т.п., и их смеси. Выбор конкретных поверхностно-активных веществ или их комбинаций, а также используемые количества каждого из них понятны специалистам в данной области техники.

Воски

В суспензии агрегированных частиц может присутствовать один или более восков, которые могут быть воском одного типа или смесью двух или более типов восков (здесь и далее указана как «воск»), как описано в настоящем документе. Воск также может быть добавлен к тонерной композиции или к композиции проявителя, например, для улучшения конкретных свойств тонера, таких как форма частиц тонера, заряд, характеристики спекания, блеск, характеристики съема, офсетные свойства и т.п. В альтернативном варианте может быть добавлена комбинация восков для обеспечения нескольких свойств тонерной композиции. Воск может быть введен, например, в качестве антиадгезионного агента для валика термозакрепляющего устройства. Воск также может быть смешан с полимером, образующим композицию, для получения тонерных частиц. При его использовании, воск может присутствовать в количестве, например, от примерно 1 масс. % до примерно 25 масс. % тонерных частиц или от примерно 5 масс % до примерно 20 масс. % тонерных частиц, или от примерно 20 масс. % до примерно 15 масс. % тонерных частиц.

Воски, которые могут быть выбраны, включают воски, имеющие, например, средневесовую молекулярную массу от примерно 500 до примерно 20000 или от примерно 1000 до примерно 10000, или от примерно 2000 до примерно 8000. Воски, которые могут быть использованы, включают, например, полиолефины, такие как полиэтиленовый, полипропиленовый и полибутеновый воски, такие как воски, имеющиеся в продаже, например, полиэтиленовые воски POLYWAXTM производства компании Baker Petrolite; восковые эмульсии производства компании Michaelman, Inc. или Daniels Products Co.; EPOLENE N15™ производства компании Eastman Chemical Products, Inc.; VISCOL 550PTM, полипропилен с низкой средневесовой молекулярной массой производства компании Sanyo Kasei K.K.; растительные воски, такие как карнаубский воск, рисовый воск, канделильский воск, растительный воск и масло жожоба; животные воски, такие как пчелиный воск; минеральные воски и нефтяные воски, такие как монтанный воск, озокерит, церезиновый воск, парафиновый воск, микрокристаллический воск и воски Фишера-Тропша; сложноэфирные воски, полученные из высших жирных кислот и высших спиртов, такие как стеарилстерат и бегенилбегенат; сложноэфирные воски, полученные из высших жирных кислот и одновалентных или поливалентных низших спиртов, такие как бутилстеарат, пропилолеат, глицерилмоностеарат, глицерилдистеарат, и пентаэритриттетрабегенат; сложноэфирные воски, полученные из высших жирных кислот и мультимеров поливалентных спиртов, такие как диэтиленгликольмоностеарат, дипропиленгликольдистеарат, диглицерилдистеарат и триглицерилтетрастеарат; воски сложных эфиров сорбита и высших жирных кислот, такие как сорбитмоностеарат; воски сложных эфиров холестерина и высших жирных кислот, такие как холестерилстеарат, и т.д.

Примеры функционализированных восков, которые могут быть использованы, включают, например, амины и амиды, например, AQUA SUPERSLIP 6550™ и SUPERSLIP 6530™ производства компании Micro Powder Inc.; фторированные воски, например, POLYFLUO 190™, POLYFLUO 200™, POLYSILK 19™ и POLYSILK 14™ производства компании Micro Powder Inc.; смешанные фторированные амидные воски, например, MICROSPERSION 19™ также производства компании Micro Powder Inc.; имиды, сложные эфиры, четвертичные амины, карбоновые кислоты, эмульсии акриловых полимеров, например, JONCRYL 74™, 89™, 130™, 537™ и 538™ производства компании SC Johnson Wax; и хлорированные полипропилены и полиэтилены производства компаний Allied Chemical, Petrolite Corp. и SC Johnson. В некоторых вариантах реализации могут быть использованы смеси и комбинации вышеперечисленных восков.

Способ получения тонерных частиц

Для получения гибридных тонерных частиц согласно настоящему описанию может быть использован и/или модифицирован известный способ агрегации эмульсии. В различных вариантах реализации указанные способы могут включать стадии:

a) получения суспензии гибридных латексных частиц посредством получения первой эмульсии, содержащей сложный полиэфирный полимер(-ы) и стиролакрилатный полимер(-ы), и необязательно красящее вещество(-а) или пигмент(-ы), эмульгирующий агент(-ы) (поверхностно-активные вещества), воск(-и), агрегирующий агент(-ы), коагулянт(-ы) и/или другую необязательную добавку(-и);

b) агрегации гибридных латексных частиц в суспензии с получением агрегированных частиц гибридного латекса;

c) добавления второй эмульсии, содержащей один или более стиролакрилатных полимеров (которые могут быть такого же типа, что и в первой эмульсии, или другого типа), к агрегированным частицам гибридного латекса и дополнительной агрегации частиц с получением на них оболочки;

d) коалесценции агрегированных частиц гибридного латекса в непрерывном процессе коалесценции с получением коалесцированных агрегированных гибридных тонерных частиц; и

e) охлаждения и сбора коалесцированных агрегированных гибридных тонерных частиц с получением гибридных тонерных частиц, подходящих для применения в тонере.

В различных вариантах реализации, при использовании непрерывного способа коалесценции, коалесцированные агрегированные гибридные тонерные частицы имеют ядро из смеси одного или более сложных полиэфирных полимеров и одного или более стиролакрилатных полимеров и оболочку, которая по существу или исключительно состоит из стиролакрилатных полимеров.

Непрерывная коалесценция отличается от периодической коалесценции, главным образом, продолжительностью коалесценции, которая составляет порядка нескольких минут (<~3) для непрерывного процесса, в отличие от нескольких часов (~3 часов) для периодического процесса. Это обеспечивает возможность сокращения времени диффузии во время коалесценции, а также использования более высоких температур без получения чрезмерно округлых частиц (т.е. имеющих слишком высокую округлость).

Как дополнительно описано ниже, в процессе непрерывной коалесценции агрегированных гибридных латексных частиц, имеющих ядро смешанного состава из сложного полиэфирного полимера и стиролакрилатного полимера и агрегированную оболочку, состоящую по существу или полностью из стиролакрилатных полимеров, стиролакрилатный полимер из ядра может контролируемым образом диффундировать на поверхность частиц и коалесцировать с образованием гибридных тонерных частиц, имеющих ядро из сложного полиэфирного полимера/стиролакрилатного полимера и оболочку из стиролакрилатных полимеров.

Контролируемая диффузия может быть обеспечена посредством нагревания суспензии агрегированных гибридных тонерных частиц в течение определенного количества времени (времени выдерживания) выше температуры стеклования тонерных полимеров и резкого охлаждения суспензии до температуры ниже температуры стеклования. В процессе нагревания скорость повышения температуры и время выдерживания суспензии при температуре выше температуры стеклования могут быть использованы для регулирования количества стиролакрилатного полимера, диффундирующего из ядра на поверхность частиц. В различных вариантах реализации время выдерживания может составлять от примерно 0,5 минуты до примерно 5 минут или от примерно 0,75 минуты до примерно 3 минут, или от примерно 1 минуты до примерно 2 минут.

После получения описанной выше смеси латексных частиц может быть необходимо получить более крупные частицы или агрегаты, размер которых зачастую составляет несколько микрометров, из более мелких частиц, образованных в первоначальной реакции полимеризации, размер которых зачастую составляет несколько нанометров. В смесь может быть добавлен фактор агрегации. Подходящие факторы агрегации включают, например, водные растворы двухвалентного катиона, поливалентного катиона или соединения, содержащего их. В некоторых вариантах реализации фактор агрегации может представлять собой неорганический катионный коагулянт, такой как, например, полимер хлорида алюминия (PAC), полимер сульфосиликата алюминия (PASS), сульфат алюминия, сульфат цинка, сульфат магния, хлориды магния, кальция, цинка, бериллия, алюминия, натрия и другие галогениды металлов, включая одновалентные и двухвалентные галогениды. Фактор агрегации может присутствовать в эмульсии в количестве от примерно 0,01 до примерно 10 масс. % или от примерно 0,05 до примерно 5 масс. %, или от примерно 0,1 до примерно 3 масс. % в пересчете на общую массу твердых веществ в тонерной частице. Фактор агрегации также может содержать небольшие количества других компонентов, например, азотной кислоты.

Фактор агрегации может быть добавлен к смеси при температуре ниже температуры стеклования (Tg) полимера. Фактор агрегации может быть добавлен к смеси компонентов для получения тонера в количестве, например, от примерно 0,1 pph (частей на сто частей) до примерно 1 pph или от примерно 0,25 pph до примерно 0,75 pph, или примерно 0,5 pph реакционной смеси.

Для регулирования агрегации латексных частиц фактор агрегации может быть дозированно введен в смесь в течение некоторого времени. Например, указанный фактор может быть добавлен в смесь постепенно за период от примерно 5 до примерно 240 минут или от примерно 30 до примерно 200 минут. Добавление фактора агрегации также может быть осуществлено при перемешивании смеси, например, при скорости от примерно 50 об./мин. до примерно 1000 об./мин. или от примерно 100 об./мин. до примерно 500 об./мин.; и при температуре ниже температуры стеклования полимера, например, от примерно 30 °С до примерно 90 °С или от примерно 35 °С до примерно 70 °С. Рост и формирование латексных частиц после добавления фактора агрегации могут быть реализованы при любых подходящих условиях.

Частицы латекса могут быть оставлены для агрегации до достижения определенного требуемого размера частиц. Размер частиц можно контролировать в процессе их роста. Например, в процессе роста могут быть взяты и проанализированы образцы, например, с помощью счетчика COULTER COUNTER, для определения среднего размера частиц. Так, агрегация может протекать при выдерживании смеси, например, при повышенной температуре или при медленном повышении температуры, например, от примерно 40 °С до примерно 100 °С или от примерно 50 °С до примерно 90 °С, и выдерживании смеси при указанной температуре, например, от примерно 0,5 часа до примерно 6 часов или от примерно 1 часа до примерно 5 часов, при постоянном перемешивании с получением требуемых агрегированных латексных частиц. По достижении определенного требуемого размера латексных частиц процесс роста прекращают. В конкретных вариантах реализации размер латексных частиц, используемых для получения указанных тонерных композиций, составляет от примерно 100 нм до 250 нм или от примерно 150 нм до примерно 200 нм.

По достижении требуемого конечного размера латексных частиц или агрегатов рН смеси может быть доведен с помощью основания до значения от примерно 6 до примерно 10 или от примерно 6,2 до примерно 7. Регулирование рН может быть использовано для «замораживания», то есть остановки роста латексных частиц. Основание, используемое для остановки роста латексных частиц, может представлять собой, например, гидроксид щелочного металла, такой как, например, гидроксид натрия, гидроксид калия, гидроксид аммония, их комбинации и т.п. В некоторых вариантах реализации может быть добавлена ЭДТК для облегчения регулирования рН до требуемого значения. Основание может быть добавлено в количестве от примерно 2 до примерно 25% по массе или от примерно 4 до примерно 10% по массе смеси.

В некоторых вариантах реализации может быть введен связывающий агент или хелатообразующий агент во время или после завершения агрегации для регулирования рН и/или связывания, или вывода иона металла-комплексообразователя, такого как алюминий, из процесса агрегации. Так, связывающий, хелатообразующий или комплексообразующий агент, используемый после завершения агрегации, может содержать комплексообразующий компонент, такой как этилендиаминтетрауксусная кислота (ЭДТК), глюконал, гидрокси-2,2’-иминодиянтарная кислота (HIDS), дикарбоксиметилглутаминовая кислота (GLDA), метилглицидилдиуксусная кислота (MGDA), гидроксидиэтилиминодиуксусная кислота (HIDA), глюконат натрия, цитрат калия, цитрат натрия, нитротриацетатная соль, гуминовая кислота, фульвовая кислота; соли ЭДТК, такие как соли ЭДТК щелочных металлов, винная кислота, глюконовая кислота, щавелевая кислота, полиакрилаты, акрилаты сахара, лимонная кислота, полиаспарагиновая кислота, диэтилентриаминпентаацетат, 3-гидрокси-4-пиридинон, дофамин, эвкалипт, иминодиянтарная кислота, этилендиаминдисукцинат, полисахарид, этилендинитрилотетраацетат натрия, триаминпирофосфат, фарнезилпирофосфат, 2-аминоэтилпирофосфат, гидроксиэтилиден-1,1-дифосфоновая кислота, аминотриметиленфосфоновая кислота, диэтилентриаминпентаметиленфосфоновая кислота, этилендиаминтетраметиленфосфоновая кислота и их смеси.

Для разделения стадий агрегации и коалесценции процесс агрегации может быть проведен при перемешивании при повышенной температуре, например, от примерно 40 °С до примерно 90 °С или от примерно 45 °С до примерно 80 °С, которая может быть ниже температуры стеклования полимера.

В некоторых вариантах реализации агрегированные латексные частицы могут иметь размер менее примерно 3 мкм или от примерно 2 мкм до примерно 6 мкм, или от примерно 3 мкм до примерно 5 мкм.

Структура из ядра и оболочки

В некоторых вариантах реализации способа 5 согласно настоящему описанию, после агрегации, но до коалесценции на агрегированные частицы может быть нанесено смолистое покрытие с получением на них оболочки и получением частиц, имеющих структуру из ядра и оболочки с приблизительным определенным размером частиц 10, 15, как показано на фиг. 1. В различных вариантах реализации указанные частицы, имеющие структуру из ядра и оболочки, могут быть обработаны в процессе непрерывного постепенного нагревания и коалесценции согласно настоящему описанию с получением готовых тонерных частиц.

Смола оболочки может быть нанесена на агрегированные частицы любым подходящим способом. В различных вариантах реализации смолы, используемые для получения оболочки, могут быть в виде эмульсии, содержащей любые известные поверхностно-активные вещества. Эмульсия, содержащая смолы, может быть смешана с агрегированными частицами, описанными выше, с образованием оболочки на агрегированных частицах, таких как агрегированные частицы, имеющие размер частиц, примерно равный первоначальному определенному требуемому размеру частиц. В различных вариантах реализации оболочка может иметь толщину до примерно 5 мкм или от примерно 0,1 мкм до примерно 2 мкм, в других вариантах реализации от примерно 0,3 мкм до примерно 0,8 мкм поверх сформированных агрегатов.

Формирование оболочки на агрегированных частицах может происходить при нагревании до температуры от примерно 30 °С до примерно 80 °С или от примерно 35 °С до примерно 70 °С. Формирование оболочки может происходить в течение времени от примерно 5 минут до примерно 10 часов, в различных вариантах реализации от примерно 10 минут до примерно 5 часов.

Остановка агрегации

В некоторых вариантах реализации по достижении требуемого размера частиц, полученных посредством непрерывного постепенного нагревания и коалесценции согласно настоящему описанию, рН смеси может быть доведен с помощью основания до значения от примерно 3 до примерно 10 или от примерно 5 до примерно 9. Регулирование рН может быть использовано для «замораживания», то есть остановки роста тонерных частиц 20. Основание, используемое для остановки роста тонерных частиц, может содержать любое подходящее основание, такое как, например, гидроксиды щелочных металлов, такие как, например, гидроксид натрия, гидроксид калия, гидроксид аммония, их комбинации и т.п. В различных вариантах реализации для облегчения регулирования рН до требуемых значений, указанных выше, может быть добавлена этилендиаминтетрауксусная кислота (ЭДТК).

В различных вариантах реализации перед нагреванием суспензии до температуры коалесценции температура суспензии может быть доведена до температуры доведения рН до заданного значения, и рН суспензии может быть понижен до заданного рН коалесценции посредством добавления водного раствора кислоты, такой как HNO3. Доведение рН до заданного рН коалесценции может обеспечивать повышение сфероидизации и сохранение распределения частиц по размеру за счет регулирования округлости на основании рН и высоких температур. Примеры указанных процессов включают способы, описанные, например, в публикации заявки на патент США № 2011/0318685 Vanbesien et al., полное описание которой включено в настоящий документ посредством ссылки.

Коалесценция

В соответствии со способами 5 настоящего описания, стадия коалесценции 25, 30 может быть осуществлена посредством непрерывного пропускания «замороженной» и/или агрегированной тонерной суспензии через по меньшей мере один теплообменник, где по меньшей мере один теплообменник нагрет до температуры, подходящей для коалесценции. Например, в различных вариантах реализации по меньшей мере один теплообменник может быть нагрет до температуры от примерно 100 °С до примерно 150 °С, например, от примерно 110 °С до примерно 145 °С или от примерно 120 °С до примерно 140 °С. На указанной стадии суспензия может быть выдержана при температуре коалесценции 30.

Поскольку по меньшей мере один теплообменник может быть нагрет до температуры выше температуры кипения воды при атмосферном давлении, то система может находиться под давлением, таком как давление, достаточное (при температуре, выбранной для теплообменника) для предотвращения кипения водного компонента тонерной суспензии. Атмосферное давление относится, например, к давлению примерно 760 торр или 1 атмосфера (атм.). Термин «под давлением» относится, например, к давлению системы теплообменника выше атмосферного давления, такому как давление выше примерно 1 атм. или выше примерно 1,5 атм., или выше примерно 2 атм.

В различных вариантах реализации может быть обеспечено поддержание давления при любом требуемом давлении, таком как давление выше давления паров воды. В отличие от стадии коалесценции обычного периодического способа, где температуру поддерживают ниже температуры кипения воды при атмосферном давлении (такой как менее примерно 96 °С) во избежание испарения водного компонента тонерной суспензии и выпаривания воды из реактора воды периодического действия, система согласно настоящему описанию может находиться под давлением и, следовательно, температура может быть повышена до температуры выше температуры кипения воды при атмосферном давлении с минимальными потерями или без потерь воды, обусловленных кипением водного компонента тонерной суспензии. Например, в различных вариантах реализации система может находиться под давлением, если по меньшей мере один теплообменник нагрет до температуры от примерно 100 °С до примерно 150 °С, такой как от примерно 120 °С до примерно 145 °С или от примерно 130 °С до примерно 140 °С. Поэтому в способах согласно настоящему описанию процесс коалесценции для достижения конечной формы и морфологии тонерных частиц может быть осуществлен при более высоких температурах, чем в обычных периодических способах.

В результате использования более высоких температур скорость сфероидизации (коалесценции) может быть увеличена, так что коалесценция может быть завершена за время выдерживания порядка нескольких минут. Например, коалесценция может быть завершена за время выдерживания при указанной температуре от примерно 1 секунды до примерно 15 минут, например, от примерно 10 секунд до примерно 10 минут или от примерно 15 секунд до примерно 5 минут, или от примерно 30 секунд до примерно 2 минут. В контексте настоящего документа «время выдерживания при температуре» относится к времени воздействия на тонерную суспензию необходимой температуры, такой как температура, подходящая для коалесценции, после нагревания тонерной суспензии до необходимой температуры в теплообменнике. В различных вариантах реализации время выдерживания при определенной температуре может отличаться от времени пребывания тонерной суспензия в теплообменнике. Например, в различных вариантах реализации тонерная суспензия может быть нагрета до определенной температуры в теплообменнике, а затем может быть осуществлена коалесценция посредством пропускания суспензии через изолированную трубу определенной длины с минимальным падением температуры и в течение времени выдерживания от примерно 1 секунды до примерно 15 минут, например, от примерно 10 секунд до примерно 5 минут или от примерно 30 секунд до примерно 2 минут. В различных вариантах реализации тонерная суспензия может достигать температуры на выходе из теплообменника. В различных вариантах реализации тонерная суспензия может достигать температуры в корпусе теплообменника.

Поскольку требуемая сфероидизация может быть достигнута посредством пропускания «замороженной» и/или агрегированной тонерной суспензии через по меньшей мере один теплообменник при времени выдерживания порядка нескольких минут, то производительность системы может зависеть только от размера и температуры теплообменников в системе. Напротив, периодические способы являются более продолжительными, обычно занимающими несколько часов (иногда более 10 часов) для достижения требуемой сфероидизации частиц.

В различных вариантах реализации «замороженная» и/или агрегированная тонерная суспензия может быть предварительно нагрета, например, до температуры выше температуры стеклования (Tg) смолы, перед нагреванием тонерной суспензии до температуры коалесценции в по меньшей мере одном теплообменнике. Температура предварительного нагрева может быть выше температуры стеклования смолы, но ниже температуры коалесценции. Например, в различных вариантах реализации температура предварительного нагрева может представлять собой температуру, которая от примерно 5 °С до примерно 30 °С выше температуры стеклования смолы, например, от примерно 7,5 °С до примерно 25 °С выше температуры стеклования смолы или от примерно 10 °С до примерно 20 °С выше температуры стеклования смолы. В некоторых вариантах реализации температура предварительного нагрева может представлять собой температуру от примерно (Tg + 5 °C) до примерно (Tg + 30 °C), например, от примерно (Tg + 7,5 °C) до примерно (Tg + 25 °C) или от примерно (Tg + 10 °C) до примерно (Tg + 20 °C). Например, тонерная суспензия может быть нагрета до температуры выше примерно 60 °С, например, от примерно 60 °С до примерно 110 °С или от примерно 63 °С до примерно 85 °С, или от примерно 65 °С до примерно 75 °С. В различных вариантах реализации, например, тонерная суспензия может быть предварительно нагрета до примерно 65 °С.

В различных вариантах реализации «замороженная» и/или агрегированная тонерная суспензия может быть предварительно нагрета до температуры выше температуры стеклования смолы до введения тонерной суспензии в систему теплообменника. Например, тонерная суспензия может быть предварительно нагрета до температуры выше температуры стеклования смолы в форме периодического процесса в агрегационной емкости или во второй емкости перед введением тонерной суспензии в систему теплообменника для непрерывной коалесценции частиц. Предварительное нагревание суспензии в агрегационной емкости перед введением суспензии в систему теплообменника исключает необходимость в дополнительном участке реакционного оборудования для осуществления стадии предварительного нагрева.

Благодаря нагреванию тонерной суспензии до температуры выше температуры стеклования смолы перед введением тонерной суспензии в систему теплообменника, непрерывный процесс коалесценции минимально влияет на образование тонкодисперсных частиц, что предотвращает изменение распределения по геометрическому размеру (GSD) тонера. Термин «тонкодисперсные частицы» относится, например, к тонерным частицам, имеющим среднеобъемный диаметр менее примерно 3 мкм. Не ограничиваясь какой-либо конкретной теорией, при нагревании суспензии выше температуры стеклования смолы может происходить слияние слабо агрегированных тонерных частиц, что увеличивает их прочность к действию температурного удара, обусловленного скоростью нагревания в теплообменнике. Таким образом, при нагревании суспензии до температуры выше температуры стеклования смолы в периодическом процессе перед подачей суспензии в систему теплообменника для непрерывной коалесценции частиц в системе образуется меньшее количество тонкодисперсных частиц.

Предварительно нагретая тонерная суспензия может быть введена в систему теплообменника сразу после ее нагревания до температуры выше температуры стеклования смолы, или она может быть охлаждена и/или направлена на хранение перед подачей в систему теплообменника. После предварительного нагрева тонерной суспензии, такой как «замороженная» и агрегированная тонерная суспензия, она может быть введена в систему теплообменника при температуре выше или ниже температуры стеклования смолы. Другими словами, если тонерная суспензия, такая как «замороженная» и агрегированная тонерная суспензия, уже была предварительно нагрета до температуры выше температуры стеклования смолы, то тонерная суспензия может быть введена в систему теплообменника при температуре ниже температуры стеклования смолы без образования тонкодисперсных частиц, то есть нет необходимости в повторном нагреве тонерной суспензии, которая была охлаждена, для предотвращения образования тонкодисперсных частиц перед ее подачей в систему теплообменника.

В различных вариантах реализации тонерная суспензия может быть предварительно нагрета, например, до температуры выше температуры стеклования смолы, после ее введения в систему теплообменника. Другими словами, «замороженная» и/или агрегированная тонерная суспензия может быть предварительно нагрета посредством пропускания тонерной суспензии через по меньшей мере один теплообменник, нагретый до температуры выше температуры стеклования смолы, но ниже температуры коалесценции. Например, в различных вариантах реализации тонерная суспензия может быть пропущена через систему теплообменника, содержащую по меньшей мере два теплообменника, где первый теплообменник и второй теплообменник нагреты до разных температур.

В различных вариантах реализации первый теплообменник может быть нагрет до температуры выше температуры стеклования смолы, но ниже температуры коалесценции для предварительного нагрева тонерной суспензии до температуры выше Tg смолы. В различных вариантах реализации первый теплообменник может быть нагрет до температуры от примерно (Tg + 5 °C) до примерно (Tg + 30 °C), например, от примерно (Tg + 7,5 °C) до примерно (Tg + 25 °C) или от примерно (Tg + 10 °C) до примерно (Tg + 20 °C). Например, первый теплообменник может быть нагрет до температуры выше примерно 60 °C, например, от примерно 60 °C до примерно 110 °C или от примерно 63 °C до примерно 100 °C, или от примерно 65 °C до примерно 75 °C. Второй теплообменник может быть нагрет до температуры, подходящей для коалесценции. Например, в различных вариантах реализации второй теплообменник может быть нагрет до температуры от примерно 100 °С до примерно 150 °С, например, от примерно 110 °С до примерно 145 °С или от примерно 120 °С до примерно 140 °С. Первый теплообменник обеспечивает предварительный нагрев тонерной суспензии до температуры выше температуры стеклования смолы, что предотвращает образование большого количества тонкодисперсных частиц.

В различных вариантах реализации стадия предварительного нагрева тонерной суспензии может служить для уменьшения температурного удара на суспензию при ее пропускании через второй (с более высокой температурой) теплообменник. Предварительный нагрев в первом теплообменнике также может обеспечивать частичную коалесценцию в первом теплообменнике. В различных вариантах реализации частичная коалесценция в первом теплообменнике может составлять от 2% до 20% процесса коалесценции или от 5% до 15% процесса коалесценции. Например, в различных вариантах реализации частичная коалесценция в первом теплообменнике может обеспечивать получение частиц, которые могут иметь среднюю округлость от примерно 0,88 до примерно 0,94, например, от примерно 0,89 до примерно 0,93 или от примерно 0,90 до примерно 0,93. Такие частицы могут быть дополнительно обработаны в следующих теплообменниках с получением тонерных частиц, имеющих среднюю округлость от примерно 0,930 до примерно 0,990, например, от примерно 0,940 до примерно 0,985 или от примерно 0,945 до примерно 0,980. Указанное первоначальное слияние может обеспечивать образование более прочных тонерных частиц после пропускания частиц через высокотемпературный теплообменник, что предотвращает образование большого количества тонкодисперсных частиц.