Изобретение относится к нефтегазодобывающей промышленности, а именно к эксплуатации обводненных газовых или газоконденсатных скважин и может быть использовано на нефтегазоконденсатных месторождениях при разработке газовых и газоконденсатных залежей на завершающей стадии.

Известно, что при отборе газа более чем на 80-85% происходит значительное снижение пластового давления, что дает импульс к активному проявлению водонапорного режима, уменьшению дебитов добывающих скважин, подъему газоводяного контакта. Все это приводит к значительному обводнению добывающих скважин с образованием в стволе скважин жидкостных пробок.

По мере накопления в газовом потоке пластовой воды и насыщения газа водой происходит утяжеление извлекаемого из скважины столба газового потока, что приводит к увеличению статического давления в скважине. При этом снижается скорость газового потока, жидкая фаза начинает выпадать из системы и скапливаясь на забое приводит к «самозадавливанию» скважины. Основным способом противодействия выпадению жидкости из газожидкостного потока является поддержание необходимой скорости потока выше критических значений.

С целью устранения указанного явления помимо поддержания скорости потока используют также различные методы и устройства для изменения структуры газожидкостного потока. Известно, что движение разнофазных многокомпонентных систем в трубах по своей природе значительно сложнее, чем движение однофазных сред. Основная сложность заключается в том, что в газожидкостном потоке происходит относительное движение фаз, обусловленное различием их плотностей и вязкостей, а также поверхностным натяжением на границе фаз.

Известен способ дробления и перемешивания газа в жидкости и устройство для его осуществления, содержащий корпус с набором диафрагм и сопло для подачи газовой фазы (см. Муравьев И.М. и др. Исследование движения многокомпонентных смесей в скважинах. -М.: Недра, 1972. - 138 с.).

Недостаток способа заключается в некачественном перемешивании смеси и наличии крупных пузырьков свободного газа в насосно-компрессорных трубах, что отрицательно сказывается при их совместном движении.

Известен способ изменения структуры газожидкостного потока с помощью устройств «Диспергатор», предназначенный для дробления и перемешивания газа в жидкости в системах сбора нефти и газа (см. А.с. №970039, опубл. 30.10.1982)

Недостатком устройства является необходимость работы в горизонтальном положении, а также раздельный ввод жидкости и газа.

Известен способ диспергирования жидкости в газожидкостной поток с помощью устройства «Диспергатор для выноса водных скоплений из газовых скважин» (см. патент РФ №66413, опубл. 10.09.2007).

Недостатками способа являются возможность его применения только после резкого снижения дебита скважины, установка устройства в жидкости ниже ее уровня и высокое его газодинамическое сопротивление.

Наиболее близким к предлагаемому изобретению является способ эксплуатации газовой скважины (см. патент РФ №2513942, опубл. 20.04.2014), по которому газовую скважину снабжают основной лифтовой колонной и концентрично размещенной в ней центральной лифтовой колонной с образованием кольцевого пространства между ними. Торец центральной лифтовой колонны размещают ниже торца основной лифтовой колонны на 1-3 м, а отбор газа осуществляют одновременно по центральной лифтовой колонне и кольцевому пространству. При этом отбор газа по центральной лифтовой колонне ведут с дебитом, в полтора раза превышающим дебит, необходимый для выноса жидкости из колонны, а дебит газа по кольцевому пространству задают такой величины, чтобы он не превышал значения рабочего (общего) дебита скважины.

Способ обеспечивает оптимизацию режима работы газовых скважин, позволяющую эксплуатировать их без остановки для удаления жидкости.

Недостатком способа является небольшой объем поднимаемой на дневную поверхность жидкости из-за ее выделения из газожидкостного потока и стекания по внутренней стенке лифтовой колонны, что связано с пленочно-дисперсионной (стержневой) структурой образующего газожидкостного потока, и невозможность эксплуатации обводненных и обводняющихся скважин.

Задачей изобретения является создание способа эксплуатации обводненной газовой или газоконденсатной скважины, обеспечивающего эффективное удаления жидкости с забоя скважины путем ее подъема на дневную поверхность при сохранении дебита газа.

Поставленная задача решается тем, что в способе эксплуатации обводненной газовой или газоконденсатной скважины осуществляют снабжение скважины основной лифтовой колонной и концентрично размещенной в ней центральной лифтовой колонной с образованием кольцевого пространства между ними, торец центральной лифтовой колонны размещен ниже торца основной лифтовой колонны, а отбор газа осуществляют одновременно по центральной лифтовой колонне и кольцевому пространству, при этом по центральной лифтовой колонне газожидкостную смесь пропускают через диспергаторы, устанавливаемые внутри торцевой части центральной лифтовой колонны через каждые 200-250 м от башмака, для диспергирования жидкости с внутренней поверхности колонны в газожидкостной поток, отбор газа из нее ведут с дебитом, в полтора раза превышающим дебит, необходимый для выноса жидкости из нее, а дебит газа по кольцевому пространству задают такой величины, чтобы он не превышал значения рабочего дебита. В качестве диспергатора используют устройство в виде кольца с конусообразной поверхностью, при этом высота конуса диспергатора составляет 5-7 мм, ширина - 10-14 мм, а угол между конусной внутренней поверхностью кольца и внутренней поверхностью трубы составляет 130-140°. Газожидкостную смесь из центральной лифтовой колонны сепарируют на поверхности с получением газа и жидкости, жидкость утилизируют после извлечения ценных компонентов, а из жидкости газоконденсатных скважин предварительно выделяют конденсат.

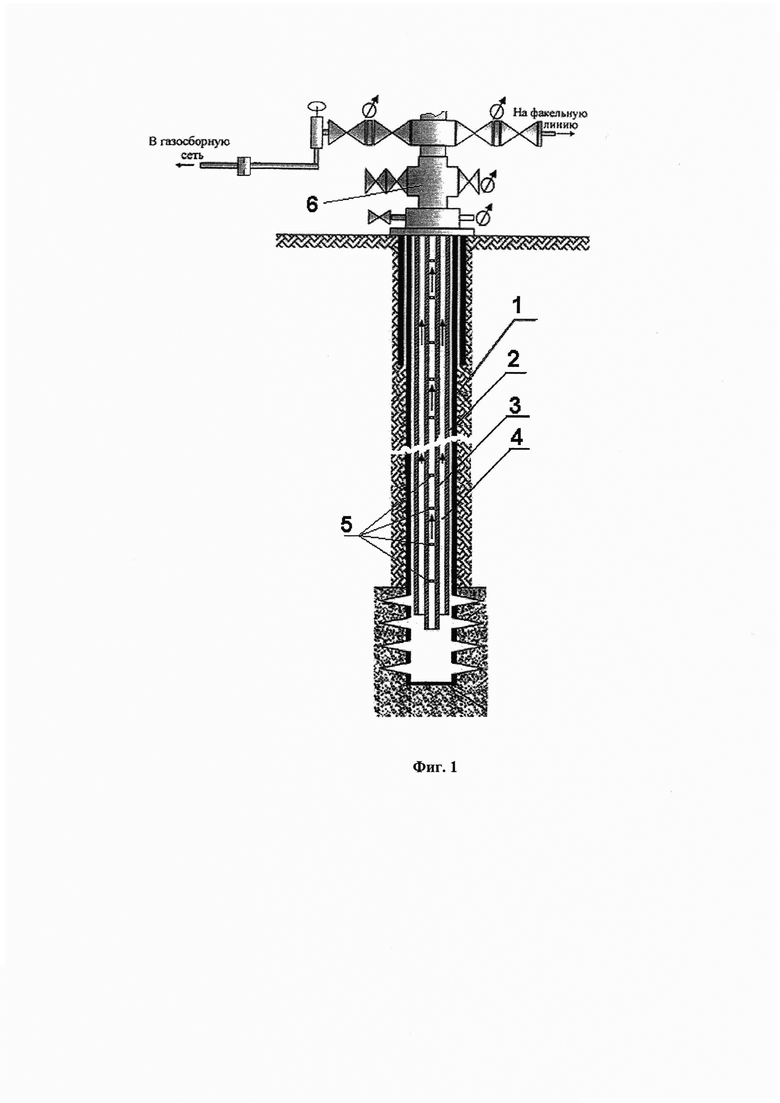

Заявленное изобретение поясняется следующим графическим материалом. На фиг. 1 схематично изображен разрез газовой скважины, оборудованной концентрической лифтовой колонной с установленной в центральной лифтовой колонне деспергаторами.

Скважина состоит из эксплуатационной колонны 1, основной лифтовой колонны 2, концентрично размещенной в ней центральной лифтовой колонны 3 с образованием межтрубного кольцевого пространства 4. В центральной лифтовой колонне размещены диспергаторы 5. Нижний торец центральной лифтовой колонны 3 размещен ниже торца основной лифтовой колонны 2. Скважина оборудована фонтанной арматурой 6.

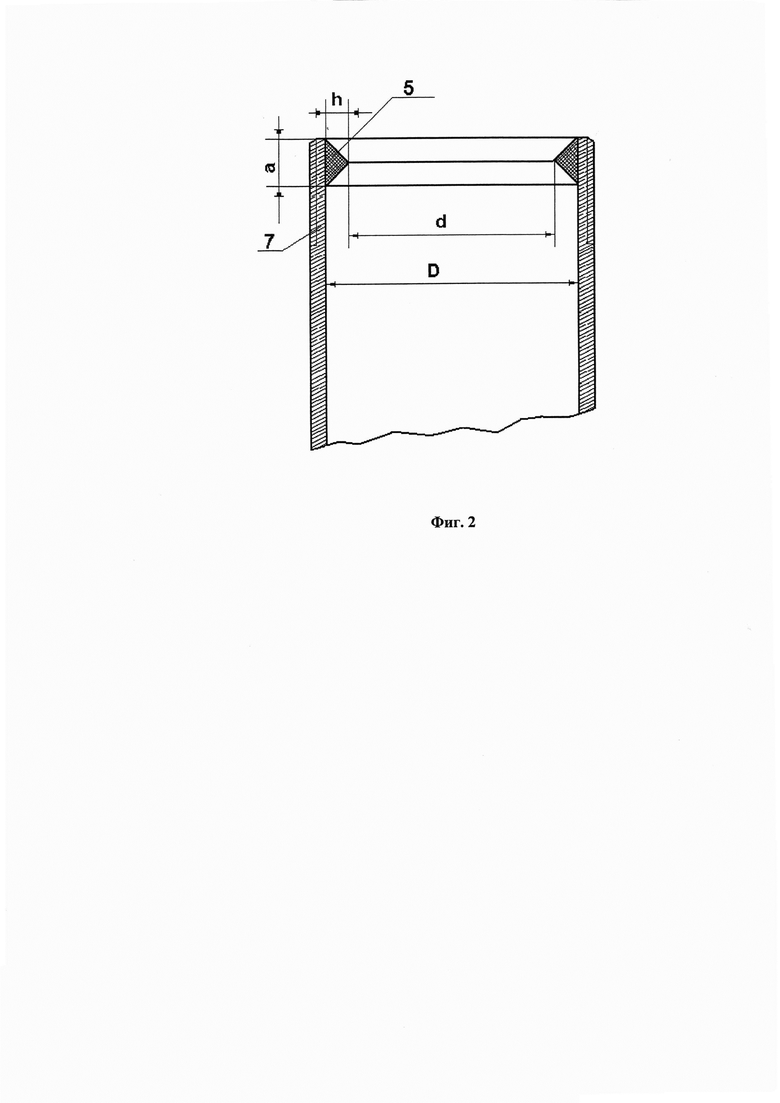

На фиг. 2 изображен фрагмент центральной лифтовой колонны с диспергатором, на котором:

7 - торец трубы лифтовой колонны;

5 - диспергаторное кольцо;

а - ширина диспергаторного кольца;

h - высота конуса диспергаторного кольца;

D - внешний диаметр диспергаторного кольца;

d - внутренний диаметр диспергаторного кольца.

Принцип работы диспергаторного кольца для обеспечения возврата жидкости с внутренней поверхности трубы в общий поток газожидкостной смеси основан на использовании явления гидродинамической неустойчивости Рэлея-Тейлора (Taylor G.l. The instability of liquid surfaces when accelerated in a direction perpendicular to their planes. I. Proc. Roy. Soc., v.A201, p. 192, 1950) и связанного с нею турбулентного перемешивания. Неустойчивость Рэлея-Тейлора развивается на границе раздела двух сред разной плотности, движущейся с ускорением, направленным от более легкой среды к более тяжелой. Газ легче конденсированной среды (жидкости) и поэтому граница между газом и жидким слоем будет неустойчивой, если ускорение направлено от газа к жидкости.

При попадании жидкостного кольца, движущегося за счет взаимодействия с газовым потоком вдоль стенки трубы, на конусную поверхность диспергатора, вектор момента импульса частиц жидкости перенаправляется под углом 45° к вектору момента импульса частиц газа. При достижении вершины конуса поток жидкости разрывается потоком газа в конечном итоге на устойчивые капли, которые вновь переориентируют свой момент импульса, теперь уже вверх по направлению движения потока газа. В результате практически весь объем жидкости диспергируется в газе и в дальнейшем подъем жидкости осуществляется уже не за счет трения слоев газа и жидкости, а за счет силы сопротивления среды при падении в ней частиц по закону Ньютона. Последнее в плане подъема жидкости значительно эффективнее.

Известно, что границы существования пленочно-диспергированной и эмульсионной структур потока мало зависят от диаметра труб и определяются в основном степенью турбулизации потока и свойствами сосуществующих фаз. Предлагаемый способ способствуют переходу пленочно-диспергированной структуры газоводяного потока в эмульсионную структуру капельно-туманного типа, т.к. при этом уже жидкость диспергируется в газе, что приводит к увеличению жидкости в газожидкостном потоке.

При увеличении интервала установки диспергатора более 250 м уменьшается количества жидкости в газожидкостном потоке из-за ее выпадения из системы. Уменьшение интервала установки диспергатора ниже 200 м приводит к повышению газодинамического сопротивления и снижению дебита газа.

Уменьшение высоты кольца диспергатора менее 5 мм приводит к снижению эффективность диспергации жидкости в газожидкостной поток, а при увеличении высоты кольца более 7 мм увеличивается газодинамическое сопротивление и соответственно снижается дебит газа.

Ширина диспергатора 10-14 мм обеспечивает оптимальный угол между конусной внутренней поверхностью кольца и внутренней поверхностью трубы и надежное соединение с трубой лифтовой колонны. При изменении этих параметров выше или ниже предельных значений приводит к снижению эффективность диспергации жидкости в газожидкостной поток и уменьшению количества удаляемой жидкости из скважины.

При повышении угла между конусной части диспергатора и внутренней поверхностью трубы более 140° снижается эффективность диспергации жидкости в газожидкостной поток, а при его снижении менее 130° увеличивается газодинамическое сопротивление, что приводит к снижению дебита газа.

Преимуществами заявляемого способа эксплуатации обводненной газовой или газоконденсатной скважины являются: обеспечение эффективного удаления жидкости с забоя скважины путем ее подъема на дневную поверхность за счет использования энергии собственного газового потока добычной скважины при сохранении дебита газа и попутное извлечение ценных компонентов из пластовых промышленных вод.

Таким образом, отличительным признаком предлагаемого способа является преобразование пленочно-дисперсионной структуры газожидкостного потока в эмульсионную за счет периодического диспергирования жидкости с внутренней поверхности лифтовой колонны в газожидкостной поток с помощью диспергаторных колец.

Предлагаемое изобретение поясняется конкретным примером осуществления заявленного способа и прилагаемым чертежами (см. фиг. 1 и фиг. 2).

Пример

Для расчета основных показателей необходимо сначала определить скорость и расход газа, обеспечивающие вынос жидкости с забоя скважины движущейся потоком газа, по формулам Тернера [Арбузов В.Н. Эксплуатация нефтяных и газовых скважин. - Томск, Издательство Томского политехнического университета, 2012. - 272 с.].

С учетом данных по разности между минимальным и максимальным давлениями депрессионной воронки на примере Уренгойской площади, а также данных не превышения депрессии в размере 30% от пластового для расчета величина забойного давления Рз принято 16,6 атм.

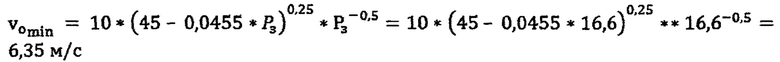

При этом скорость потока газа составит:

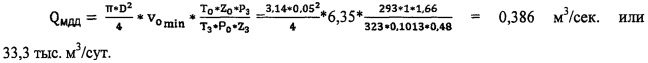

Расход газа для выноса жидкости:

Возможные объемы жидкости, извлекаемые в составе газожидкостного потока, можно оценить по методике Крылова А.П. [Муравьев В.М. Эксплуатация нефтяных и газовых скважин. - М., «Недра», 1973. - 384 с.]

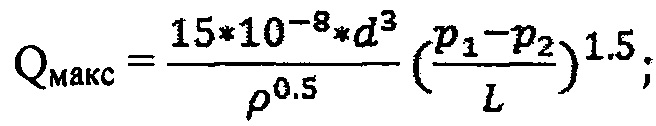

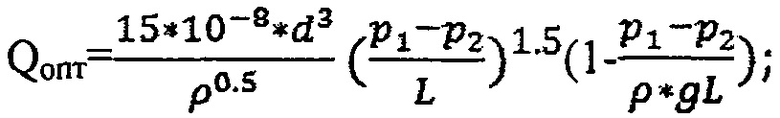

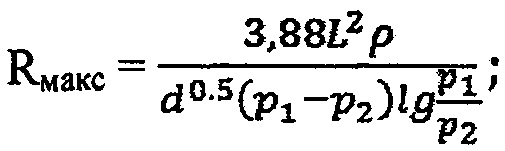

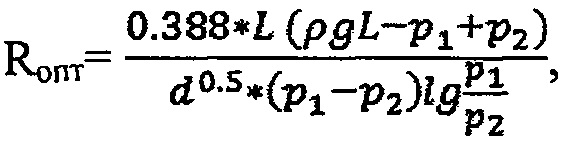

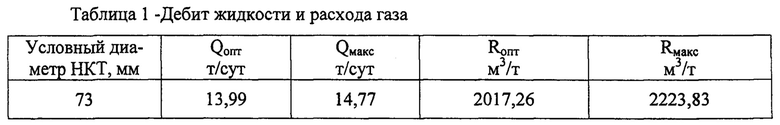

Дебиты жидкости и расход газа определяются по следующим формулам:

где Qмaкс и Qопт максимальный и оптимальный дебит жидкости, т/сут.;

Rмакс и Rопт - максимальный и оптимальный расход газа, м3/т;

d - внутренний диаметр лифтовой колонны НКТ, мм;

ρ - плотность жидкости, кг/м3;

p1 и р2 - давления у башмака и у устья соответственно, Па;

L - длина колонны НКТ, м.

Для расчетов приняты следующие значения: L - 1135 м; d - 62 мм; ρ - 1100 кг/м3; p1 -1660000 Па и р2- 850000 Па.

Расчетные величины дебита жидкости и расхода газа приведены в таблице 1.

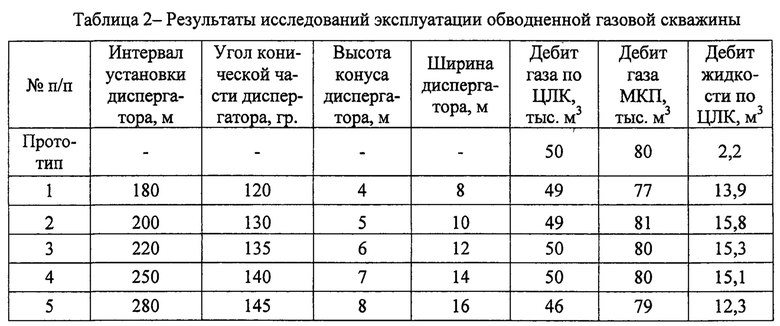

Осуществление предлагаемого способа рассматривается на примере его реализации для обводненных скважин Уренгойского газоконденсатного месторождения, где основная газоносная залежь расположена в сеноманских отложениях (1030-1277 м). Исходный дебит опытной скважины - 130 тыс. м3/сут. Пластовые воды содержат промышленные концентрации йода.

В эксплуатационную колонну (1) диаметром 219 мм обводненной газовой скважины спускают основную лифтовую колонну (2) диаметром 168 мм. В нее дополнительно спускают центральную лифтовую колонну (3) диаметром 73 мм с установленными внутри торцевой части труб (7) диспергаторными кольцами (4) через каждые 200-250 м от башмака и размещением нижнего торца центральной лифтовой колонны на 2 м ниже торца основной лифтовой колонны. При этом высота конуса диспергаторного кольца (h) составляет 5-7 мм, ширина (а) - 10-14 мм, а угол между конусной внутренней поверхностью кольца и внутренней поверхностью трубы - 130-140°. Основная и центральная лифтовые колонны образуют между собой кольцевое пространство (4).

Скважину оборудуют фонтанной арматурой (6), включающей трубопроводы устьевой обвязки, первый трубопровод устьевой обвязки соединяют с межтрубным кольцевым пространством (МКП), второй - с трубным пространством центральной лифтовой колонны (ЦЛК).

Выход второго трубопровода устьевой обвязки от ЦЛК соединяют с сепаратором для отделения жидкости.

После подключения скважину осваивают и вводят в эксплуатацию. Отбор газа осуществляют одновременно по центральной лифтовой колонне и кольцевому пространству с подачей газа в газосборный коллектор. Вынос жидкости из скважины происходит по центральной лифтовой колонне за счет управления дебитом газа. Для этого производится непрерывный контроль расхода газа по всей скважине и из межколонного кольцевого пространства. При этом скорость газожидкостной смеси в ЦЛК поддерживается выше 7 м/с.Отбор газа по ЦЛК ведут с дебитом, превышающим в полтора раза минимальный дебит, необходимый для выноса жидкости с забоя скважины (50 тыс. м3/сут). Дебит газа по МКП задают такой величины, чтобы он не превышал значения рабочего дебита (130 тыс. м3/сут). Газожидкостную смесь из ЦЛК подвергают сепарации с получением газа и жидкости. Добываемая жидкость направляют на утилизацию после извлечения ценных компонентов. При наличии в жидкости газового конденсата его предварительно отделяют до извлечения ценных компонентов.

Результаты проведенных исследований с учетом расчетных параметров приведены в таблице 2.

Таким образом, по предлагаемому способу обеспечивается добыча жидкости по центральной лифтовой колонне в объеме 15,1-15,8 м3/сут при сохранении дебита газа. Дебит газа по ЦЛК составляет примерно третью часть от общего объема добычи газа скважины. При этом предотвращается «самозадавливание» и обеспечивается нормальный режим эксплуатации газовой или газоконденсатной скважины.

Реализация способа для газоконденсатных скважин позволит получить вместе с пластовой водой и газовый конденсат. После отделения конденсата пластовые промышленные воды перед утилизацией перерабатывают с получением ценной химической и редкометальной продукции, что обеспечивает диверсификацию продукции скважины и получение дополнительного дохода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации газовых и газоконденсатных скважин | 2022 |

|

RU2792961C1 |

| Способ эксплуатации газовой или газоконденсатной скважины | 2024 |

|

RU2833998C1 |

| Способ эксплуатации скважин на завершающем этапе разработки газовых залежей | 2019 |

|

RU2733585C1 |

| Способ эксплуатации газовых и газоконденсатных скважин | 2024 |

|

RU2836450C1 |

| Способ эксплуатации скважин | 2022 |

|

RU2792861C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОЙ СКВАЖИНЫ | 2017 |

|

RU2651740C1 |

| Способ и система оптимизации эксплуатации обводненной газовой или газоконденсатной скважины | 2020 |

|

RU2741173C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОЙ СКВАЖИНЫ | 2019 |

|

RU2722899C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВОЙ СКВАЖИНЫ | 2003 |

|

RU2237153C1 |

| СПОСОБ БЕСПЕРЕБОЙНОЙ ЭКСПЛУАТАЦИИ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН, ОБЕСПЕЧИВАЮЩИЙ ВЫНОС СКАПЛИВАЮЩЕЙСЯ ЗАБОЙНОЙ ЖИДКОСТИ | 2019 |

|

RU2722897C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к эксплуатации обводненных газовых или газоконденсатных скважин, и может быть использовано на нефтегазоконденсатных месторождениях при разработке газовых и газоконденсатных залежей на завершающей стадии. Согласно способу осуществляют снабжение скважины основной лифтовой колонной и концентрично размещенной в ней центральной лифтовой колонной с образованием кольцевого пространства между ними, внутри торцевой части центральной лифтовой колонны через каждые 200-250 м от башмака устанавливают диспергаторы в виде кольца с конусообразной поверхностью, при этом высота кольца диспергатора составляет 5-7 мм, ширина - 10-14 мм, а угол между конусной внутренней поверхностью кольца и внутренней поверхностью трубы составляет 130-140°, торец центральной лифтовой колонны размещают ниже торца основной лифтовой колонны, а отбор газа осуществляют одновременно по центральной лифтовой колонне и кольцевому пространству. При этом по центральной лифтовой колонне добывают газожидкостную смесь, отбор газа из нее ведут с дебитом, в полтора раза превышающим дебит, необходимый для выноса жидкости из колонны, а дебит газа по кольцевому пространству задают такой величины, чтобы он не превышал значения рабочего дебита. Газожидкостную смесь центральной лифтовой колонны сепарируют на поверхности с получением газа и жидкости, жидкость утилизируют после извлечения ценных компонентов, а из жидкости газоконденсатных скважин предварительно выделяют конденсат. Технический результат - эффективное удаление жидкости с забоя скважины путем ее подъема на дневную поверхность и эксплуатация обводненных газовых или газоконденсатных скважин на завершающей стадии разработки. 2 ил., 2 табл.

Способ эксплуатации обводненной газовой или газоконденсатной скважины, включающий снабжение скважины основной лифтовой колонной и концентрично размещенной в ней центральной лифтовой колонной с образованием кольцевого пространства между ними, торец центральной лифтовой колонны размещен ниже торца основной лифтовой колонны, а отбор газа осуществляют одновременно по центральной лифтовой колонне и кольцевому пространству, при этом по центральной лифтовой колонне добывают газожидкостную смесь, отбор газа из нее ведут с дебитом, в полтора раза превышающим дебит, необходимый для выноса жидкости из колонны, а дебит газа по кольцевому пространству задают такой величины, чтобы он не превышал значения рабочего дебита, отличающийся тем, что в центральной лифтовой колонне газожидкостную смесь пропускают через диспергаторы в виде кольца с конуснообразной поверхностью, при этом высота кольца диспергатора составляет 5-7 мм, ширина - 10-14 мм, а угол между конусной внутренней поверхностью кольца и внутренней поверхностью трубы составляет 130-140°, устанавливаемые внутри торцевой части центральной лифтовой колонны через каждые 200-250 м от башмака, газожидкостную смесь центральной лифтовой колонны сепарируют на поверхности с получением газа и жидкости, жидкость утилизируют после извлечения ценных компонентов, а из жидкости газоконденсатных скважин предварительно выделяют конденсат.

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОЙ СКВАЖИНЫ | 2012 |

|

RU2513942C2 |

| Устройство для создания газожидкостного потока в скважине | 1989 |

|

SU1760094A1 |

| Устройство для создания однородного газожидкостного потока в скважине | 1985 |

|

SU1312158A1 |

| RU 2058476 C1, 20.04.1996 | |||

| ГАЗЛИФТНЫЙ ПОДЪЕМНИК | 1986 |

|

RU1392984C |

| UA 61262 A, 15.11.2003 | |||

| US 5257665 A1, 02.11.1993. | |||

Авторы

Даты

2019-12-06—Публикация

2018-12-24—Подача