Изобретение относится к строительству многозабойных скважин, а именно к технологии бурения и освоения боковых стволов из горизонтальной скважины.

Известен способ бурения бокового ствола нефтяной скважины (патент RU №2626103, МПК Е21В 7/04, опубл. 21.07.2017 в бюл. №21), включающий сплошное вырезание интервала эксплуатационной колонны и цементного камня цилиндрической формы сверху и усеченного конуса снизу, изоляцию интервала расширения путем установки легкоразбуриваемой вставки из мягкого металла цилиндрической формы длиной более длины интервала вырезания, в верхней части которой выполнен канал, закачивание в интервал расширения твердеющего герметизирующего состава. Разбуривание после его полимеризации легкоразбуриваемой вставки. Установку в основном стволе временного цементного моста ниже точки зарезки бокового ствола и клина-отклонителя. Разбуривание бокового ствола через затвердевший герметичный состав. Бурение бокового ствола из основного ствола. Открывание основного ствола разбуриванием клина-отклонителя и временного цементного моста. При этом сплошное вырезание интервала эксплуатационной колонны и цементного камня производят в вертикальной части ствола скважины. Легкоразбуриваемая вставка имеет центральный канал, сверху закрытый легкоразрушаемой мембраной, разбуривание легкоразбуриваемой вставки проводят фрезой, нижний конец которой снабжен направляющей цилиндрической формы с диаметральным размером, позволяющим перемещаться внутри центрального канала по классу широкоходовой посадки. Верхняя часть фрезы снабжена центраторами.

Недостатками способа являются:

- во-первых, высокая вероятность вскрытия водоносного пласта и обводнения основного горизонтального ствола ввиду отсутствия геофизических исследований в процессе бурения бокового ствола и, как следствие, отклонение бокового ствола от заданной траектории;

- во-вторых, низкая нефтеотдача продукции из бокового ствола из-за отсутствия кислотной обработки призабойной зоны бокового ствола;

- в-третьих, значительные материальные и финансовые затраты, связанные с тем, что после бурения основного горизонтального ствола необходимо его обсаживать. Кроме того, высокая трудоемкость способа, обусловленная тем, что для зарезки бокового ствола необходимы сплошное вырезание интервала эксплуатационной колонны и цементного камня цилиндрической формы сверху и усеченного конуса снизу, изоляция интервала расширения путем установки легкоразбуриваемой вставки из мягкого металла цилиндрической формы длиной более длины интервала вырезания и т.д.;

Наиболее близким по технической сущности и достигаемому результату является способ бурения и освоения боковых стволов из горизонтальной скважины (патент RU №2376438, МПК Е21В 7/04, опубл. 20.12.2009 в бюл. №35), включающий бурение основного горизонтального ствола, бурение боковых стволов, кислотную обработку боковых стволов. Заполнение входа в боковой ствол после бурения изолирующим материалом. Вымывание изолирующего материала из стволов после бурения последнего ствола и освоение скважины. Боковые стволы бурят разной длины, а в качестве бурового раствора используют естественную водную суспензию. После бурения низ каждого ствола, кроме последнего, заполняют раствором эмульгатора Ринго-ЭМ. После бурения последнего ствола при освоении скважины все стволы заполняют нефтью. Спускают в скважину колонну насосно-компрессорных труб (НКТ) с пакером. Пакеруют пространство скважины в интервале вертикального ствола и свабируют подпакерное пространство. Дополнительно обрабатывают призабойную зону одного или нескольких стволов раствором соляной кислоты со свабированием.

Недостатками способа являются:

- во-первых, сложность точного ориентирования боковых стволов перед их зарезкой из основного горизонтального ствола ввиду отсутствия геофизической телесистемы, что приводит к бурению бокового ствола в произвольном направлении с бесконтрольной траекторией;

- во-вторых, высокая вероятность прихвата компоновки в процессе бурения разбуренным шламом из-за отсутствия циркуляции жидкости на устье. Разбуренный шлам не выносится на дневную поверхность, а оседает в основном горизонтальном стволе либо в пробуриваемом боковом стволе;

- в-третьих, в случае прихвата компоновки в процессе бурения бокового ствола создается аварийная ситуация, связанная с разрывом по телу колонны НКТ, что чревато длительными восстановительными работами в скважине;

- в-четвертых, низкое качество кислотной обработки призабойной зоны боковых стволов, так как все боковые стволы обрабатываются раствором соляной кислоты «общим фильтром» под одним давлением, т.е. невозможно по отдельности обработать призабойную зону каждого бокового ствола скважины;

- в-пятых, значительные материальные и финансовые затраты, связанные с тем, что после бурения основного горизонтального ствола необходимо его обсаживать.

Техническими задачами изобретения являются достижение точности ориентирования направления бурения (зарезки) бокового ствола относительно основного горизонтального ствола скважины, повышение надежности способа за счет снижения вероятности прихвата компоновки, исключения аварийной ситуации в скважине, а также повышение качества кислотной обработки боковых стволов и снижение финансовых и материальных затрат на реализацию способа.

Технические задачи решаются способом бурения и освоения боковых стволов из горизонтальной скважины, включающим бурение основного горизонтального ствола, бурение боковых стволов, кислотную обработку боковых стволов.

Новым является то, что перед бурением боковых стволов на устье скважины с основным горизонтальным открытым стволом снизу вверх собирают компоновку: телесистема, одна утяжеленная бурильная труба, клин-отклонитель, спускают компоновку на колонне насосно-компрессорных труб - НКТ в основной горизонтальный открытый ствол, при этом клин-отклонитель располагают в интервале зарезки бокового ствола, причем в процессе спуска колонну НКТ оснащают тремя пусковыми муфтами на глубинах 500 м диаметром 1,5 мм, 700 м диаметром 2,0 мм, 900 м диаметром 2,5 мм, производят ориентирование клина-отклонителя относительно основного горизонтального открытого ствола скважины, затем на устье скважины снизу вверх собирают компоновку: фреза-долото, винтовой забойный двигатель - ВЗД, гидравлический аварийный разъединитель, спускают компоновку в колонну НКТ на колонне гибких труб - ГТ, за 10 м до достижения фрезой-долотом клина-отклонителя запускают ВЗД и с закачкой технологической жидкости по колонне ГТ входят компоновкой в клин-отклонитель в интервал зарезки бокового ствола, производят бурение бокового ствола с нагрузкой на фрезу-долото до 1,5 т до заданного забоя, причем в процессе бурения бокового ствола производят компрессирование по кругу подачей азота в затрубное пространство через пусковые муфты в межтрубное пространство с аэрированием отработанной технологической жидкости, после достижения забоя бокового ствола останавливают процесс бурения и поднимают компоновку на ГТ из колонны НКТ, далее спускают в колонну НКТ колонну ГТ со сферической насадкой на конце до глубины пробуренного забоя бокового ствола и производят кислотную обработку призабойной зоны бокового ствола закачкой раствора соляной кислоты в колонну ГТ с одновременным перемещением колонны ГТ вверх до интервала зарезки бокового ствола, далее в зависимости от количества боковых стволов повторяют вышеописанные технологические операции, причем давление обработки призабойной зоны боковых стволов скважины может быть различным для каждого бокового ствола.

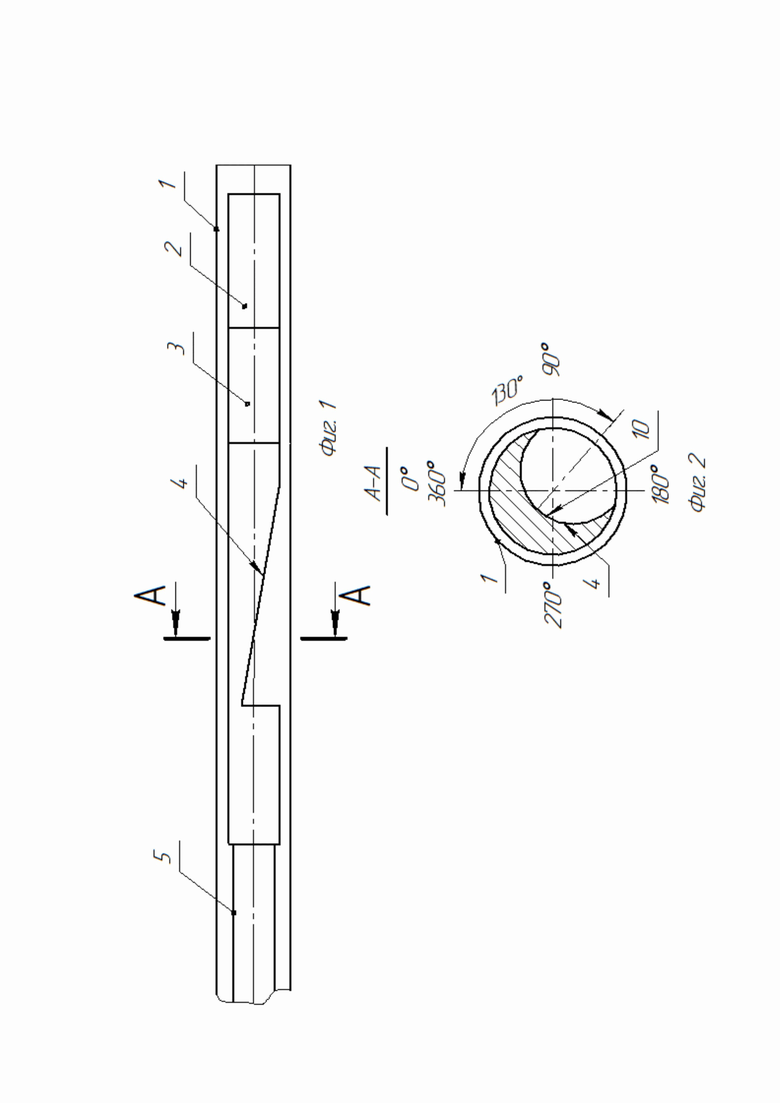

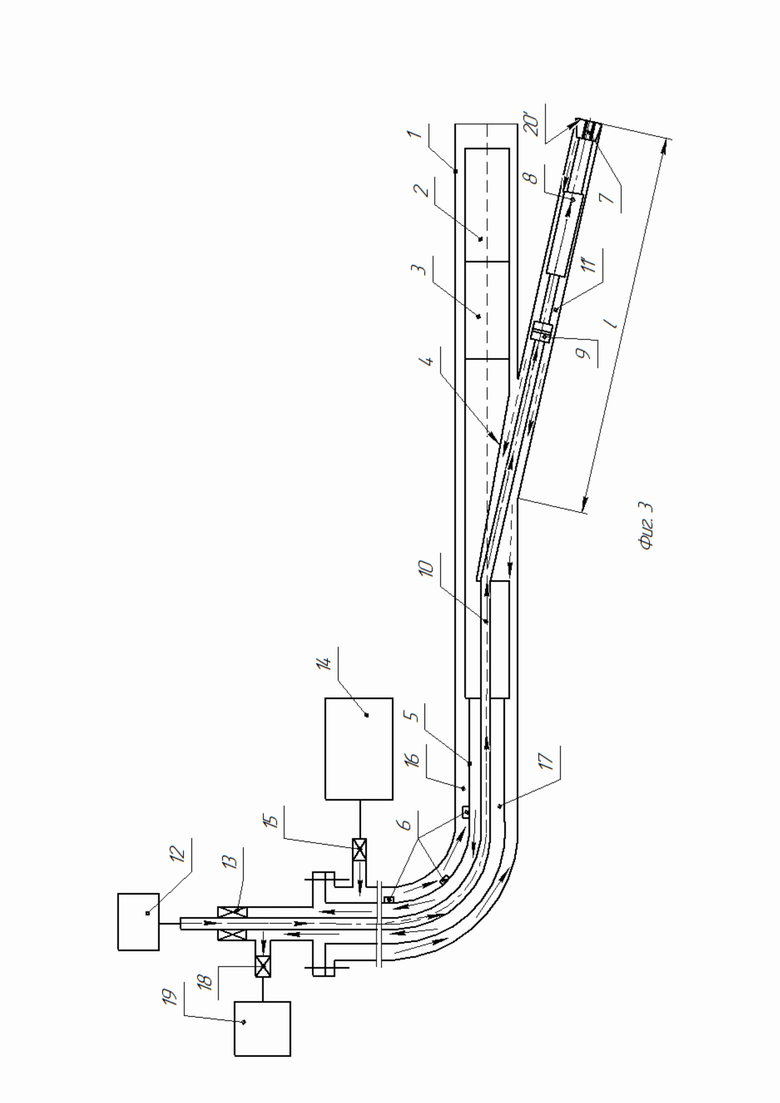

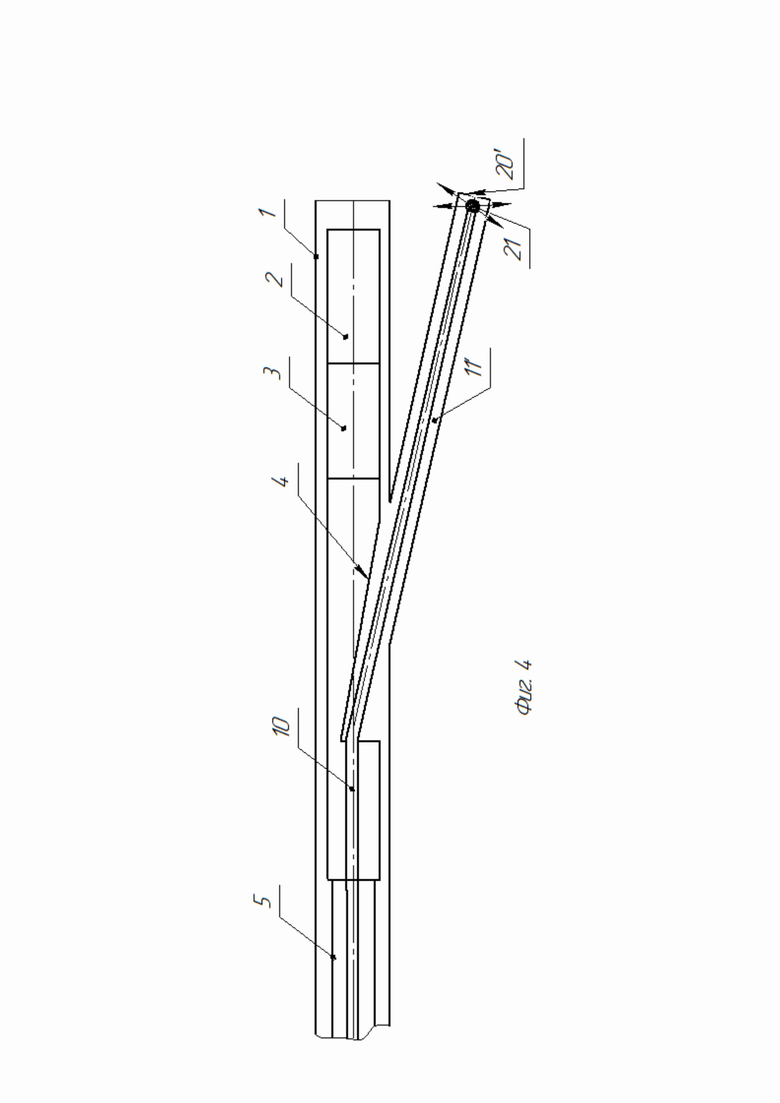

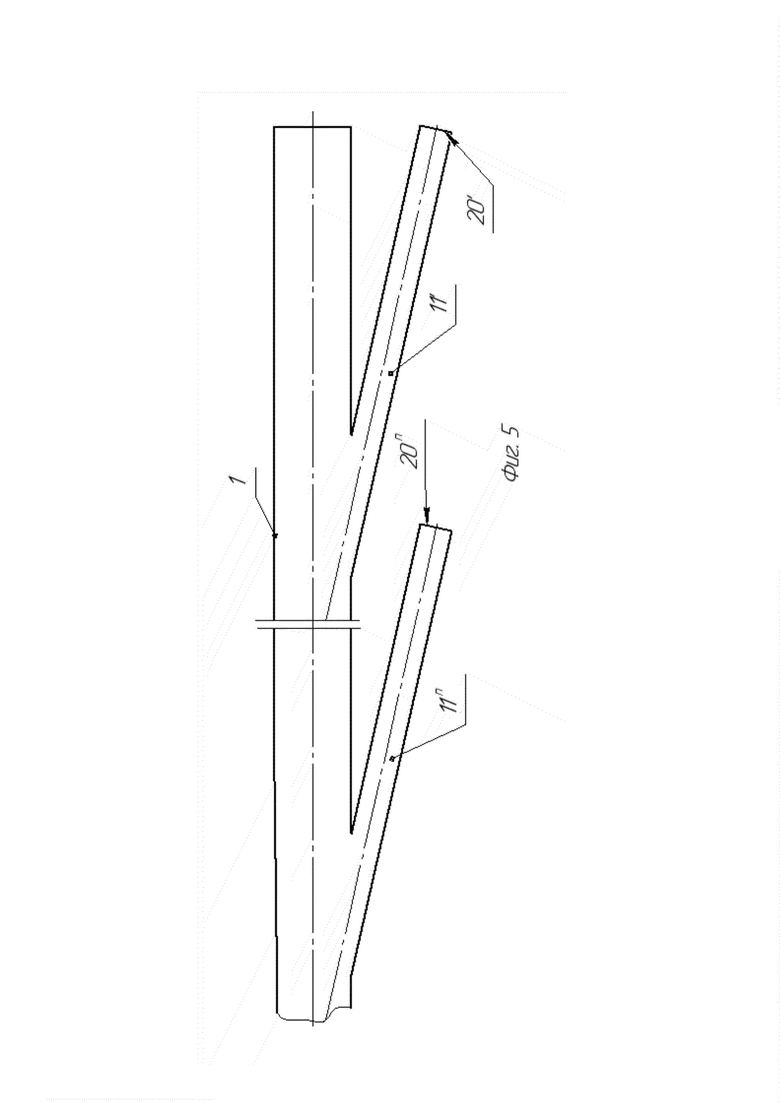

На фигурах 1-5 схематично и последовательно показана реализация предлагаемого способа.

Сущность способа бурения и освоения боковых стволов из горизонтальной скважины заключается в следующем.

Бурят основной горизонтальный открытый ствол 1 скважины. Перед бурением боковых стволов на устье скважины с основным горизонтальным открытым стволом 1 (фиг. 1) снизу вверх собирают компоновку: телесистема 2, одна утяжеленная бурильная труба - УБТ 3, например, диаметром 127 мм, клин-отклонитель 4. В качестве клина-отклонителя 4 применяют любой известный клин-отклонитель, позволяющий отклонять колонну НКТ 5 с компоновкой, например, под углом 2,5° по отношению к основному горизонтальному открытому стволу 1 скважины.

Спускают компоновку на колонне НКТ 5, например, диаметром 89 мм в основной горизонтальный открытый ствол 1. При этом клин-отклонитель 4 располагают в интервале зарезки бокового ствола скважины, например, в интервале 950 м (интервалы установки клина-отклонителя 4 определяют по плану работ).

Причем в процессе спуска колонну НКТ 5 оснащают тремя пусковыми муфтами 6 на глубинах 500 м диаметром 1,5 мм, 700 м диаметром 2,0 мм, 900 м диаметром 2,5 мм (фиг. 1 не показано).

Посредством телесистемы 2 и с помощью геофизической партии производят ориентирование клина-отклонителя 4 в требуемом направлении от 0° до 360° относительно основного горизонтального открытого ствола 1 скважины.

При этом телесистема 2 отправляет сигнал на устье скважины (на фиг. 1-5 не показано), который принимает станция геофизической партии, одновременно поворачивают колонну НКТ 5 диаметром 89 мм с компоновкой с устья скважины вправо с расхаживанием и остановкой в течение 4-5 мин. С помощью сигнала, получаемого с телесистемы 2 на станции геофизической партии, достигают запланированного направления вправо 130° (фиг. 2) относительно основного горизонтального открытого ствола 1 скважины.

Далее на устье скважины снизу вверх собирают компоновку (фиг. 3): фреза-долото 7, ВЗД 8, гидравлический аварийный разъединитель (ГАР) 9. Например, используют фрезу-долото диаметром 68 мм, ВЗД марки Д-55.

ГАР 9 (на фиг. 3 показан условно) выполнен в виде полого корпуса (на фиг. 1-5 не показано), оснащенного внутри посадочным седлом, зафиксированным с помощью срезного штифта к полому корпусу. Посадочное седло ГАР 9 выполнено под сбрасываемый с устья в колонну ГТ 10 шар и позволяет разъединить колонну ГТ 10 от ВЗД 8 в случае прихвата компоновки в пробуриваемом боковом стволе 11'.

Спускают компоновку в колонну НКТ 5 диаметром 89 мм на колонне ГТ 10 со скоростью 15 м/мин без циркуляции жидкости на устье скважины с расхаживанием через каждые 500 м спуска. За 10 м до достижения фрезой-долотом 7 клина-отклонителя 4 снижают скорость спуска до 5 м/мин и запускают ВЗД 8. С закачкой технологической жидкости насосным агрегатом 12 по колонне ГТ 10 входят компоновкой в клин-отклонитель 4 в интервал зарезки бокового ствола 11'. В качестве технологической жидкости используют техническую воду плотностью 1170 кг/м3.

Герметизируют на устье скважины пространство между колонной НКТ 5 и ГТ 10 устьевым герметизатором 13, обеспечивающим герметичность на устье при осевом перемещении колонны ГТ в процессе бурения боковых стволов.

Далее запускают компрессор 14 и выводят его на режим с давлением 8,0 МПа, производят бурение (зарезку) бокового ствола 11' под углом 2,5° по отношению к основному горизонтальному открытому стволу 1 скважины с нагрузкой на фрезу-долото 7 до 1,5 т.

В процессе бурения бокового ствола 11' при открытой задвижке 15 производят компрессирование по кругу подачей азота компрессором 14 в затрубное пространство 16. Из затрубного пространства 16 азот через пусковые муфты 6 попадает в межтрубное пространство 17, где происходит аэрирование отработанной технологической жидкости. Аэрированием снижают давление в межтрубном пространстве 17, благодаря чему аэрированная отработанная технологическая жидкость вместе с разбуренным шламом поднимается вверх по межтрубному пространству 17 скважины и через открытую задвижку 18 попадает в желобную емкость 19.

Продолжают бурение бокового ствола 11' под углом 2,5° по отношению к основному горизонтальному открытому стволу 1 скважины до достижения забоя 20' с нагрузкой на фрезу-долото 7 до 1,5 т, например длиной 1=100 м в интервале 950-1050 м.

После достижения забоя 20' бокового ствола 11' останавливают процесс бурения. При этом прекращают закачку технологической жидкости насосным агрегатом 12 в колонну ГТ 10 и подачу азота компрессором 14 в затрубное пространство 16 скважины.

Поднимают компоновку на ГТ 10 из колонны НКТ 5 диаметром 89 мм.

Далее спускают в колонну НКТ 5 диаметром 89 мм колонну ГТ 10 со сферической насадкой 21 (фиг. 4) на конце до глубины 1050 м пробуренного забоя 20' бокового ствола 11'. Производят кислотную обработку призабойной зоны бокового ствола 11' закачкой раствора соляной кислоты в колонну ГТ 10 с одновременным перемещением колонны ГТ 10 вверх до интервала зарезки бокового ствола 11', т.е. до глубины 950 м, со скоростью 0,25 м/с.

Извлекают колонну ГТ 10 со сферической насадкой 21 на конце из колонны НКТ 5 диаметром 89 мм.

Далее в зависимости от количества боковых стволов 11', 11n (фиг. 5) повторяют вышеописанные технологические операции, начиная со сборки компоновки: телесистема 2, одна УБТ 3, клин-отклонитель 4 и заканчивая извлечением колонны ГТ 10 со сферической насадкой 21 на конце.

Давление обработки призабойной зоны боковых стволов 11', 11n может быть различным для каждого бокового ствола 11', 11n в зависимости от проницаемости пород. Например, призабойную зону бокового ствола 11' обрабатывают под давлением 9,0 МПа, а призабойную зону бокового ствола 11n - под давлением 6,0 МПа.

Реализация предлагаемого способа позволяет достичь точности ориентирования боковых стволов скважины перед их бурением (зарезкой) из основного горизонтального открытого ствола скважины в любом направлении (например, как указано выше 130° (фиг. 2)) и под требуемым углом (например, как указано выше 2,5° (фиг. 3)) относительно основного горизонтального открытого ствола 1 скважины.

Исключается прихват компоновки в процессе бурения боковых стволах 11', 11n разбуренным шламом, так как разбуренный шлам благодаря аэрированию отработанной технологической жидкости с помощью компрессора через пусковые муфты выносится на дневную поверхность, а не оседает в основном горизонтальном открытом стволе либо в пробуриваемом боковом стволе.

При снижении вероятности прихвата компоновки в пробуриваемых боковых стволах 11', 11n исключаются сложные аварийные работы за счет применения ГАР 15, который позволяет извлечь колонну ГТ без обрыва, оставив компоновку в прихваченном боковом стволе. Это повышает надежность способа, а также позволяет сэкономить материальные и финансовые средства.

Повышается качество кислотной обработки боковых стволов, так как призабойная зона каждого бокового ствола скважины обрабатывается под индивидуальным значением давления.

Снижаются материальные и финансовые затраты, связанные с тем, что после бурения основного горизонтального открытого ствола скважины отсутствует необходимость его обсаживать. Кроме того, при выполнении боковых стволов скважины последовательно используют сначала фрезу-долото, а после этого производят кислотную обработку призабойной зоны боковых стволов сферической насадкой. Это сокращает продолжительность выполнения боковых стволов, а значит позволяет сэкономить материальные и финансовые средства.

Предлагаемый способ бурения и освоения боковых стволов из горизонтальной скважины позволяет:

- создать боковые стволы скважины в требуемом направлении относительно основного горизонтального открытого ствола;

- исключить прихват компоновки в процессе бурения разбуренным шламом;

- исключить обрыв колонны ГТ в скважине;

- повысить качество кислотной обработки боковых стволов скважины;

- снизить финансовые и материальные затраты на реализацию способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бурения боковых стволов из горизонтальной части необсаженной скважины | 2019 |

|

RU2708743C1 |

| Способ бурения и освоения бокового ствола из горизонтальной скважины (варианты) | 2019 |

|

RU2709262C1 |

| Способ расширения зоны дренирования горизонтального ствола скважины кислотной обработкой дальних участков пласта с созданием боковых каналов | 2018 |

|

RU2684557C1 |

| Комплект компоновок для увеличения площади фильтрации призабойной зоны необсаженной горизонтальной скважины | 2021 |

|

RU2771371C1 |

| Способ интенсификации работы скважины бурением боковых стволов | 2020 |

|

RU2750805C1 |

| Компоновка низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины | 2019 |

|

RU2719875C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРАЕКТОРИИ ПРОВОДКИ БОКОВОГО СТВОЛА СКВАЖИНЫ С УЧЕТОМ ГЕОЛОГИЧЕСКИХ РИСКОВ | 2024 |

|

RU2840932C1 |

| Компоновка низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины | 2019 |

|

RU2715482C1 |

| Отклоняющее устройство для бурения ответвлений из горизонтального ствола скважины | 2018 |

|

RU2696696C1 |

| СПОСОБ БУРЕНИЯ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ С ПИЛОТНЫМ СТВОЛОМ | 2015 |

|

RU2587660C1 |

Изобретение относится к области бурения и освоения боковых стволов нефтяных и газовых скважин. Перед бурением боковых стволов с основным горизонтальным открытым стволом на устье скважины снизу вверх собирают компоновку: телесистема, одна утяжелённая бурильная труба, клин-отклонитель. Спускают компоновку на колонне насосно-компрессорных труб (НКТ) в основной горизонтальный открытый ствол. Клин-отклонитель располагают в интервале зарезки бокового ствола. В процессе спуска колонну НКТ оснащают тремя пусковыми муфтами: на глубинах 500 м – диаметром 1,5 мм, 700 м – диаметром 2,0 мм, 900 м – диаметром 2,5 мм. Производят ориентирование клина-отклонителя. Затем на устье скважины снизу вверх собирают компоновку: фреза-долото, винтовой забойный двигатель (ВЗД), гидравлический аварийный разъединитель. Спускают компоновку в колонну НКТ на колонне гибких труб (ГТ). За 10 м до достижения фрезой-долотом клина-отклонителя запускают ВЗД и с закачкой технологической жидкости по колонне ГТ входят компоновкой в клин-отклонитель в интервал зарезки бокового ствола. Производят бурение бокового ствола с нагрузкой на фрезу-долото до 1,5 т до заданного забоя. В процессе бурения бокового ствола производят компрессирование по кругу подачей азота в затрубное пространство через пусковые муфты в межтрубное пространство с аэрированием отработанной технологической жидкости. После достижения забоя бокового ствола останавливают процесс бурения и поднимают компоновку на ГТ из колонны НКТ. Спускают в колонну НКТ колонну ГТ со сферической насадкой на конце до глубины пробуренного забоя бокового ствола и производят кислотную обработку призабойной зоны бокового ствола закачкой раствора соляной кислоты в колонну ГТ с одновременным перемещением колонны ГТ вверх до интервала зарезки бокового ствола. В зависимости от количества боковых стволов повторяют вышеописанные технологические операции, при этом давление обработки призабойной зоны боковых стволов скважины может быть различным для каждого бокового ствола. Обеспечивается повышение надежности способа, исключив прихват компоновки в процессе бурения, исключив обрыв колонны ГТ, повышение качества кислотной обработки боковых стволов. 5 ил.

Способ бурения и освоения боковых стволов из горизонтальной скважины, включающий бурение основного горизонтального и боковых стволов, кислотную обработку боковых стволов, отличающийся тем, что перед бурением боковых стволов на устье скважины с основным горизонтальным открытым стволом снизу вверх собирают компоновку: телесистема, одна утяжелённая бурильная труба, клин-отклонитель, спускают компоновку на колонне насосно-компрессорных труб (НКТ) в основной горизонтальный открытый ствол, при этом клин-отклонитель располагают в интервале зарезки бокового ствола, причем в процессе спуска колонну НКТ оснащают тремя пусковыми муфтами на глубинах 500 м диаметром 1,5 мм, 700 м диаметром 2,0 мм, 900 м диаметром 2,5 мм, производят ориентирование клина-отклонителя относительно основного горизонтального открытого ствола скважины, затем на устье скважины снизу вверх собирают компоновку: фреза-долото, винтовой забойный двигатель (ВЗД), гидравлический аварийный разъединитель, спускают компоновку в колонну НКТ на колонне гибких труб (ГТ), за 10 м до достижения фрезой-долотом клина-отклонителя запускают ВЗД и с закачкой технологической жидкости по колонне ГТ входят компоновкой в клин-отклонитель в интервал зарезки бокового ствола, производят бурение бокового ствола с нагрузкой на фрезу-долото до 1,5 т до заданного забоя, причем в процессе бурения бокового ствола производят компрессирование по кругу подачей азота в затрубное пространство через пусковые муфты в межтрубное пространство с аэрированием отработанной технологической жидкости, после достижения забоя бокового ствола останавливают процесс бурения и поднимают компоновку на ГТ из колонны НКТ, далее спускают в колонну НКТ колонну ГТ со сферической насадкой на конце до глубины пробуренного забоя бокового ствола и производят кислотную обработку призабойной зоны бокового ствола закачкой раствора соляной кислоты в колонну ГТ с одновременным перемещением колонны ГТ вверх до интервала зарезки бокового ствола, далее в зависимости от количества боковых стволов повторяют вышеописанные технологические операции, причем давление обработки призабойной зоны боковых стволов скважины может быть различным для каждого бокового ствола.

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНОЙ СКВАЖИНЫ | 2009 |

|

RU2376438C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ВЫСОКОВЯЗКОЙ НЕФТИ | 2010 |

|

RU2442883C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2015 |

|

RU2588108C1 |

| Устройство для разгрузки самосвалов в бункер | 1959 |

|

SU132123A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2019-12-17—Публикация

2019-04-30—Подача