ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

В целом настоящее изобретение относится к гигиеническим впитывающим изделиям, а в частности - к одноразовым впитывающим изделиям личной гигиены для женщин, которые характеризуются исключительно малой толщиной, высокой впитывающей способностью и превосходными свойствами структурной целостности.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Одноразовые впитывающие изделия, например, гигиенические прокладки, хорошо известны и, как правило, содержат проницаемый для жидкости поверхностный слой, обращенный к телу, непроницаемый для жидкости слой, обращенный к нижнему белью, и впитывающую сердцевину, расположенную между поверхностным слоем и слоем, обращенным к нижнему белью. Дополнительно такие изделия также могут включать транзитный слой, расположенный между поверхностным слоем и сердцевиной.

Структуру впитывающей сердцевины, используемой в одноразовых впитывающих изделиях, как правило, изготавливают в основном из гидрофильного волокнистого материала, например, целлюлозных волокон. Такая структура впитывающей сердцевины также может включать образующие гидрогель впитывающие материалы, смешанные с указанным волокнистым материалом, для повышения впитывающей способности структуры сердцевины. Такие образующие гидрогель материалы являются полимерами, которые могут абсорбировать большое количество жидкости. Они известны под названием «суперабсорбирующие полимеры», или САП.

Авторы настоящего изобретения обнаружили, что традиционные многослойные структуры сердцевины с высоким содержанием суперабсорбирующего полимера, как правило, обладают относительно невысокой структурной целостностью в силу того, что суперабсорбирующий полимер может препятствовать эффективному связыванию слоев, образующих сердцевину. Эта проблема обостряется после поглощения впитывающей сердцевиной жидкости, поскольку суперабсорбирующий полимер набухает при впитывании жидкости, что в еще большей степени снижает структурную целостность сердцевины. Относительно низкая структурная целостность традиционной структуры сердцевины с высоким содержанием суперабсорбента может приводить к структурному разрушению впитывающих изделий, содержащих такую сердцевину, в процессе производства или использования.

Впитывающая структура сердцевины, изготовленная в соответствии с настоящим изобретением, характеризуется неожиданно высокой структурной целостностью, несмотря на высокое содержание суперабсорбирующего полимера. Впитывающие изделия, являющиеся предметом настоящего изобретения, в которых используется указанная структура сердцевины, обладают исключительно малой толщиной, высокой впитывающей способностью и превосходной структурной целостностью до и во время использования.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

С учетом вышеизложенного в рамках настоящего изобретения предложено, в соответствии с первым вариантом осуществления изобретения, впитывающее изделие, включающее проницаемый для жидкости поверхностный слой, непроницаемый для жидкости барьерный слой, впитывающую сердцевину, расположенную между поверхностным и барьерным слоем, включающую смесь суперабсорбирующего полимера и клея, при этом суперабсорбирующий полимер представлен в количестве от приблизительно 50 до приблизительно 98% вес., а клей представлен в количестве от приблизительно 50 до приблизительно 2% вес., при этом смесь распределена по поверхности прилегающего слоя в количестве, покрывающем более 80% общей площади поверхности прилегающего слоя, и имеет прочность на вертикальное расслоение свыше 9 Н.

В рамках настоящего изобретения предложено, в соответствии со вторым вариантом осуществления изобретения,

впитывающее изделие, включающее проницаемый для жидкости поверхностный слой, непроницаемый для жидкости барьерный слой, впитывающую сердцевину, расположенную между поверхностным слоем и барьерным слоем, включающую смесь суперабсорбирующего полимера и клея, при этом суперабсорбирующий полимер представлен в количестве от приблизительно 50 до приблизительно 98% вес., а клей представлен в количестве от приблизительно 50 до приблизительно 2% вес., при этом изделие имеет толщину менее 3,0 мм, время проникновения жидкости составляет менее 40 секунд, значение повторного смачивания составляет менее 0,80 г, при этом смесь имеет прочность на вертикальное расслоение свыше 9 Н.

В другом варианте осуществления настоящего изобретения предложен способ изготовления слоистой впитывающей структуры, включающий этапы подачи первой движущейся подложки, содержащей целлюлозный волокнистый материал. Настоящий способ также предполагает подачу клеевого материала в виде завесы из клеевых волокон, а также подачу частиц абсорбирующего материала в виде завесы из частиц материала. В соответствии с настоящим изобретением завеса из частиц материала смешивается с завесой из клеевых волокон над первой движущейся подложкой, на расстоянии не более 2,5 см над поверхностью движущейся подложки, для образования смеси частиц материала и клеевых волокон. После этого смесь наносят на движущуюся подложку с перемешиванием клеевых волокон и частиц материала в небольшом пространстве над движущейся подложкой, для обеспечения однородности нанесения смеси клея и частиц материала на движущуюся подложку.

После нанесения смеси на движущуюся подложку подают вторую подложку, включающую другую сеть целлюлозных волокон. Вторую подложку размещают поверх смеси, нанесенной на первую подложку, образуя таким образом слоистую структуру. Формирование завершается путем приложения давления к слоистой структуре, благодаря чему обеспечивается вторичное уплотнение, которое приводит к улучшению связывания и за счет которого клеевые волокна связывают частицы материала с первой и второй подложками, соединяя подложки друг с другом и образую слоистую впитывающую структуру.

В другом варианте осуществления изобретения слоистую впитывающую структуру упаковывают путем прокатывания и создания фестонов, в результате чего упакованная слоистая впитывающая структура приобретает плотность, превышающую плотность слоистой впитывающей структуры. Соотношение плотности упаковки и плотности слоистого впитывающего материала составляет от 1,7 до 5,0.

Другие характеристики и преимущества настоящего изобретения станут понятны из приведенного ниже подробного описания, прилагаемых иллюстраций и формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры вариантов реализации настоящего изобретения описаны ниже со ссылками на фигурах, а именно:

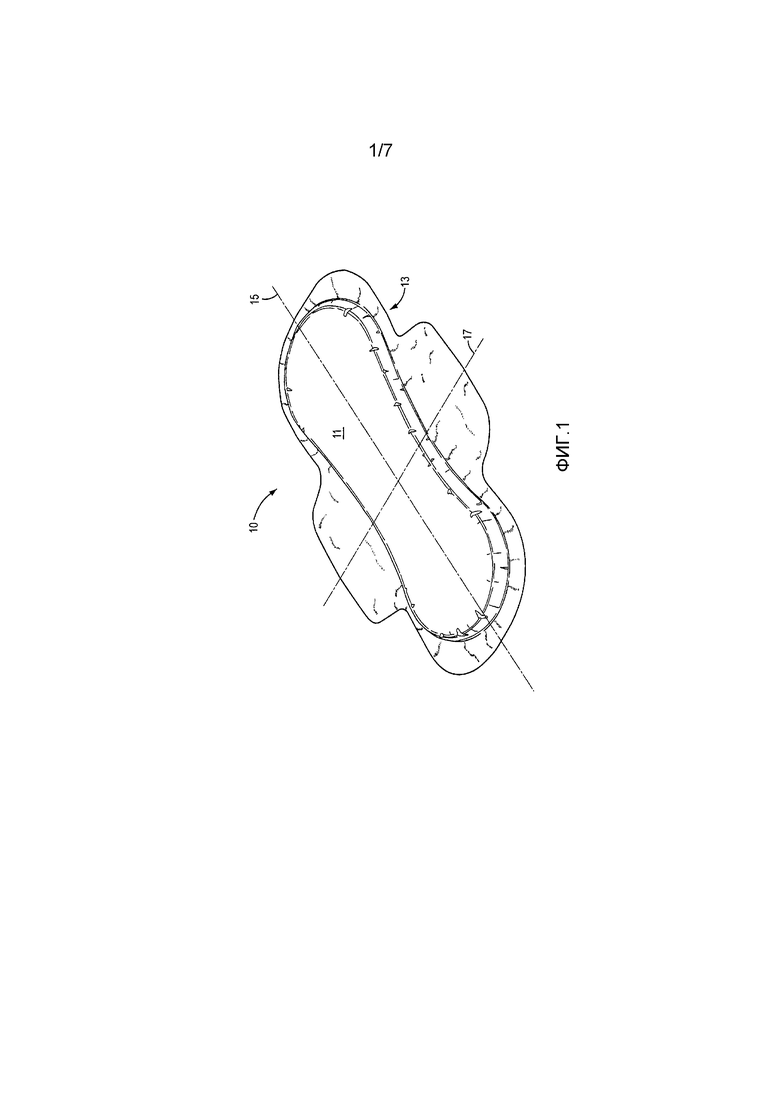

На фиг. 1 представлен перспективный вид впитывающего изделия в соответствии с принципами настоящего изобретения.

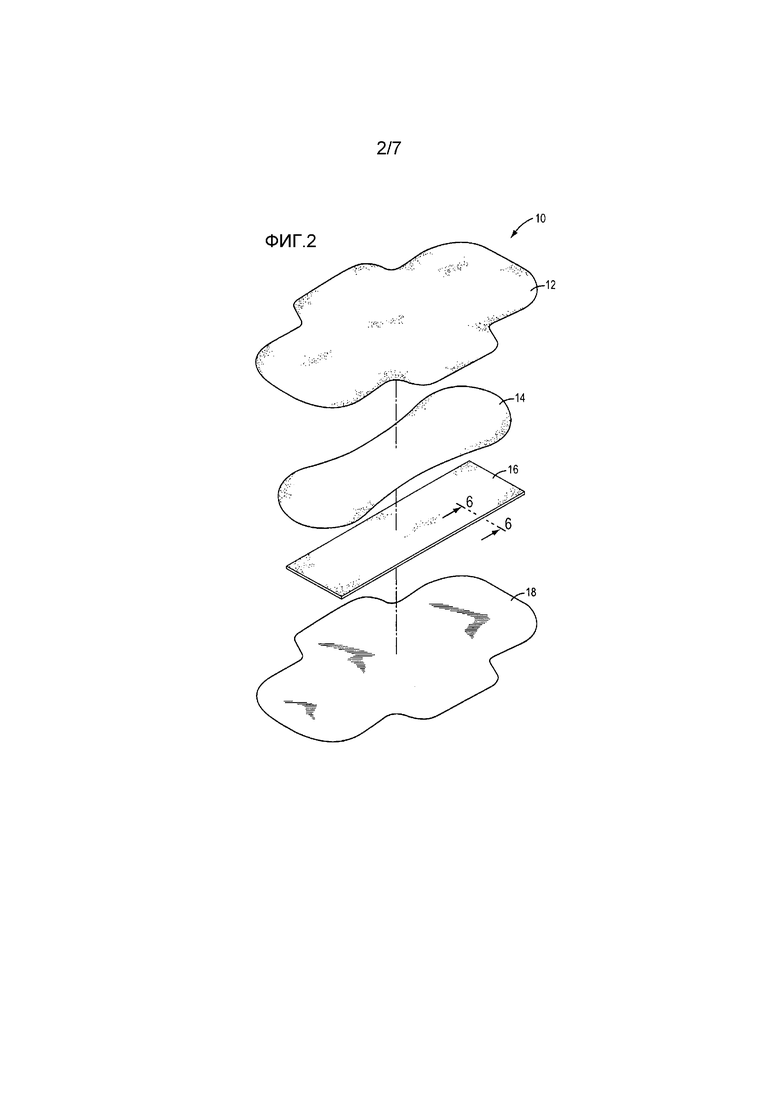

На фиг. 2 представлено впитывающее изделие, изображенное на фиг. 1, в разобранном виде, выполненное в соответствии с первым вариантом осуществления настоящего изобретения.

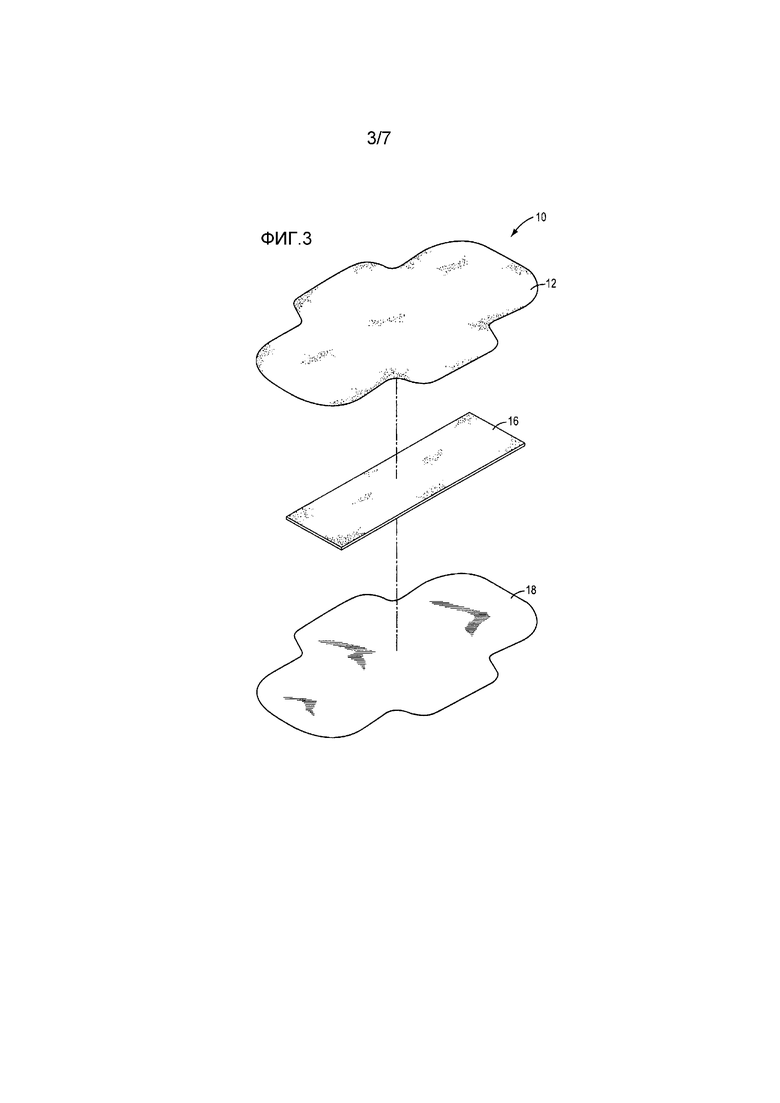

На фиг. 3 представлено впитывающее изделие, изображенное на фиг. 1, в разобранном виде, выполненное в соответствии со вторым вариантом осуществления настоящего изобретения.

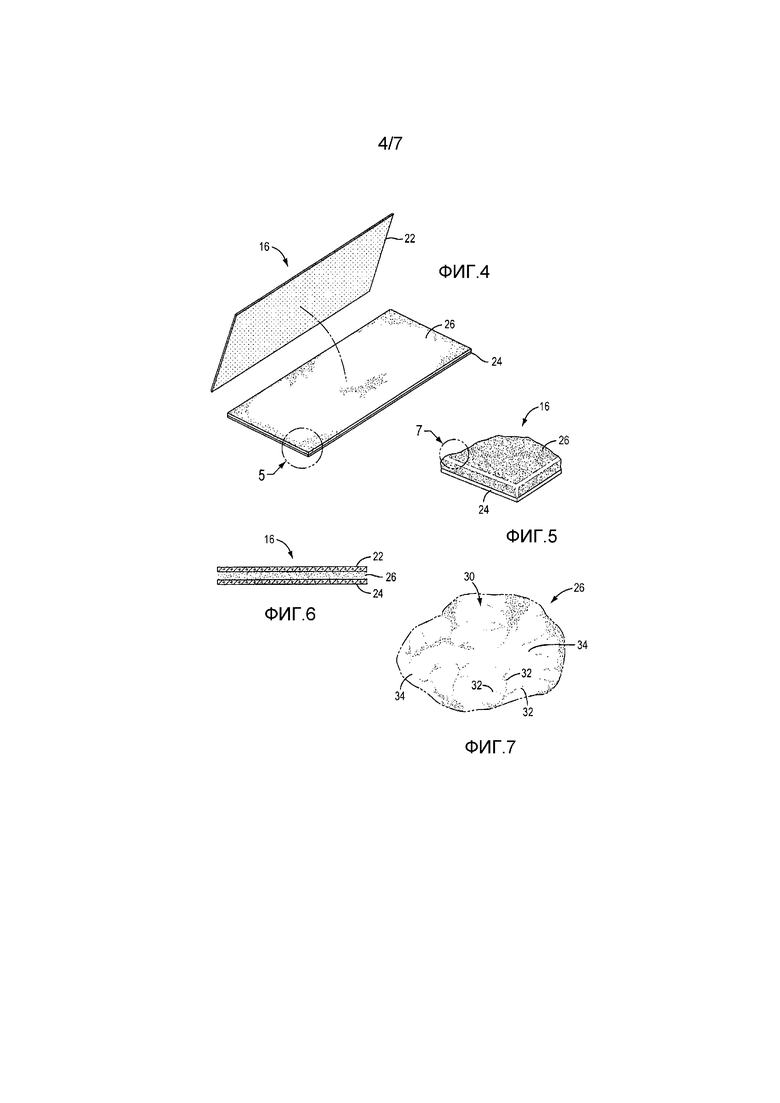

На фиг. 4 показана структура сердцевины впитывающего изделия, изображенного на фиг. 1, в частично разобранном виде.

На фиг. 5 представлено увеличенное подробное изображение части структуры сердцевины, обведенной кружком на фиг. 4.

На фиг. 6 представлен вид в разрезе по линии 6-6 детали, изображенной на фиг. 2.

На фиг. 7 представлено подробное схематическое изображение смеси клея и суперабсорбента части структуры сердцевины, обведенной кружком на фиг. 5.

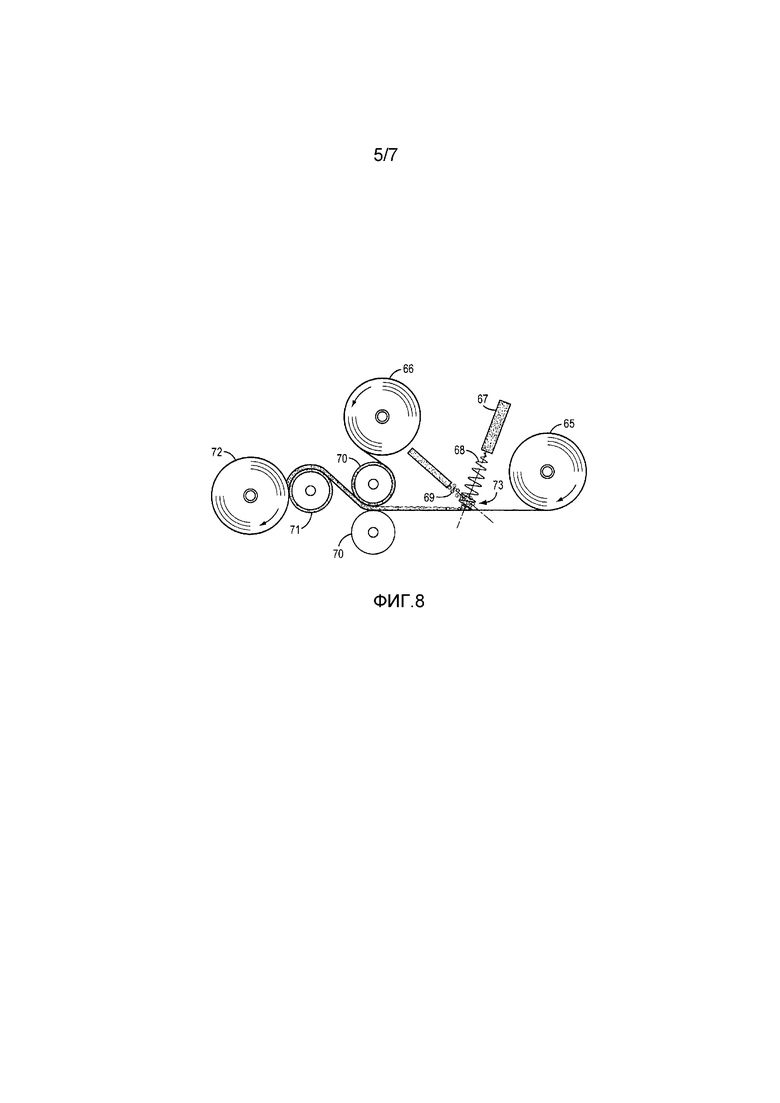

На фиг. 8 схематически показан аппарат для изготовления впитывающей структуры сердцевины, изображенной на фиг. 4 и 5.

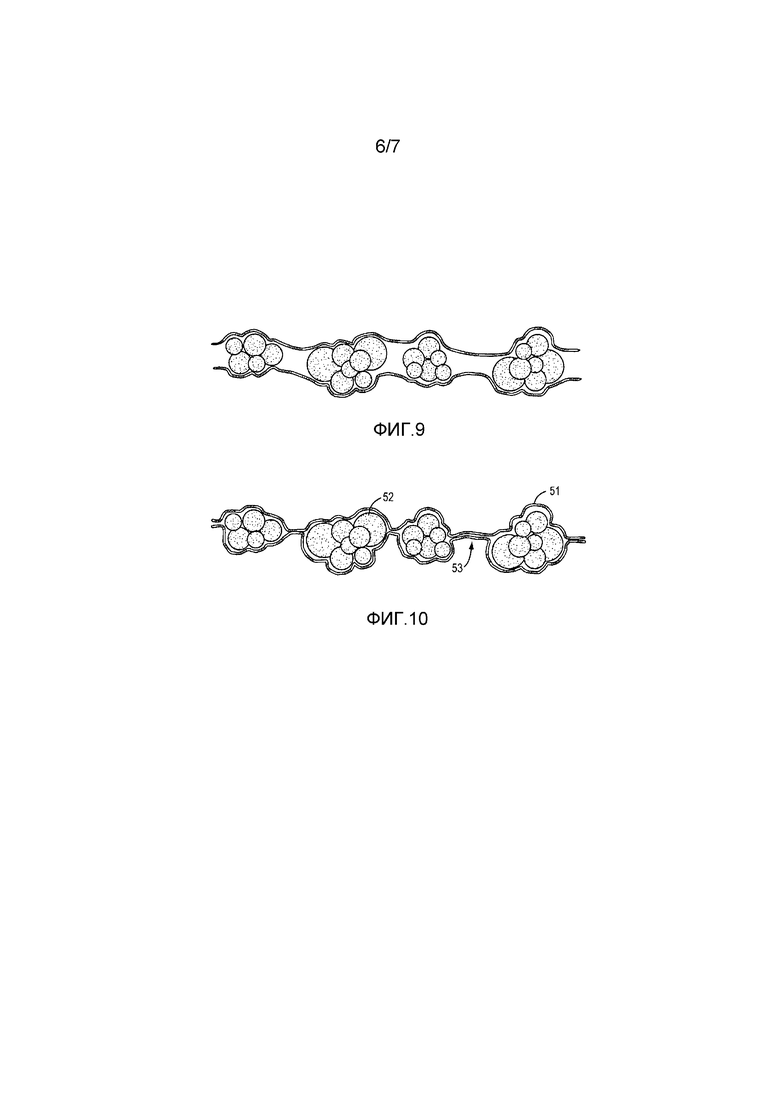

На фиг. 9 и 10 показаны схематичные разрезы слоистой структуры, соответствующей настоящему изобретению, а также показан эффект вторичного уплотнения.

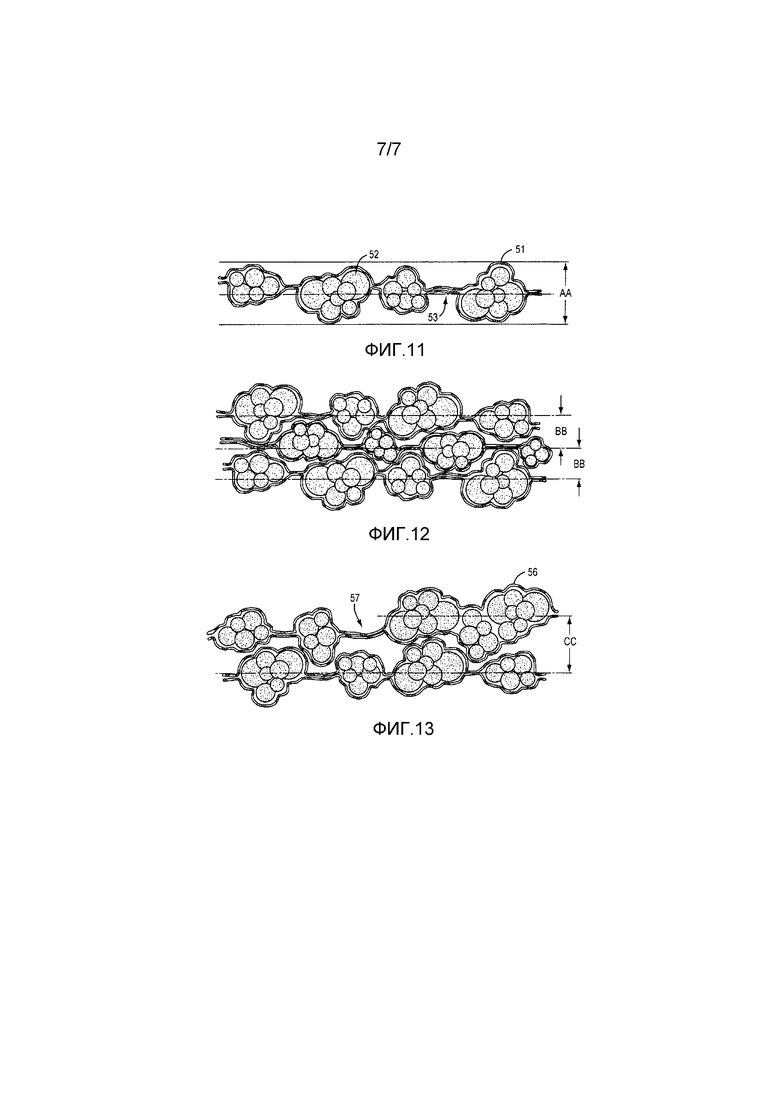

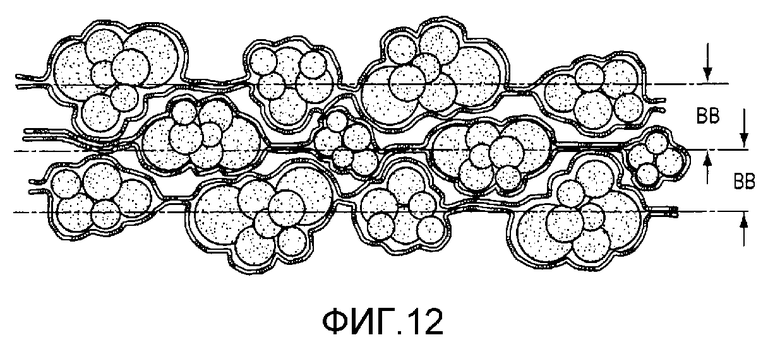

На фиг. 11, 12 и 13 изображены схематичные разрезы указанной слоистой структуры, показывающие «гнездовое» расположение прилегающих слоев в процессе упаковки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В целом настоящее изобретение относится к одноразовым впитывающим изделиям, таким как гигиенические прокладки, ежедневные прокладки, впитывающие изделия для случаев недержания и другим одноразовым впитывающим изделиям, которые используются в непосредственной близости к телу пользователя. Хотя в настоящем документе изобретение будет описано применительно к гигиенической прокладке 10, оно также может быть реализовано в виде других одноразовых гигиенических впитывающих изделий и т. п.

Как показано на фиг. 1, настоящее изобретение в соответствии с одним вариантом осуществления изобретения относится к гигиенической прокладке 10 для впитывания биологических жидкостей. Гигиеническая прокладка 10 включает поверхность, обращенную к телу, 11, поверхность, обращенную к нижнему белью, 13, продольно проходящую среднюю линию 15 и поперечно проходящую среднюю линию 17.

Как лучше всего показано на разобранном виде на фиг. 2, гигиеническая прокладка 10 включает, в соответствии с первым вариантом осуществления настоящего изобретения, проницаемый для жидкости поверхностный слой 12, структуру впитывающей сердцевины 16, транзитный слой 14, расположенный между поверхностным слоем 12 и структурой впитывающей сердцевины 16, и непроницаемый для жидкости барьерный слой 18. Как лучше всего показано на разобранном виде на фиг. 3, гигиеническая прокладка 10 включает, в соответствии со вторым вариантом осуществления настоящего изобретения, поверхностный слой 12, структуру впитывающей сердцевины 16, и непроницаемый для жидкости барьерный слой 18, то есть транзитный слой 14 отсутствует.

Поверхностный слой

Поверхностный слой 12 может представлять собой объемный плотный нетканый ленточный материал с относительно низкой плотностью. Поверхностный слой 12 может состоять только из одного типа волокна, такого как полиэстер или полипропилен, либо представлять собой смесь, содержащую более одного типа волокон. Поверхностный слой может состоять из двухкомпонентных или конъюгатных волокон, включающих компонент с низкой температурой плавления и компонент с высокой температурой плавления. Волокна могут быть выбраны из множества натуральных и синтетических материалов, таких как нейлон, полиэстер, вискоза (в комбинации с другими волокнами), хлопок, акриловое волокно и подобные им, а также из их комбинаций. Предпочтительно, чтобы верхний слой 12 имел основную массу в диапазоне приблизительно от 10 г/кв. м до 75 г/кв. м.

Двухкомпонентные волокна могут состоять из слоя полиэстера и полиэтиленовой оболочки. Использование подходящих двухкомпонентных волокон приводит к получению плавких нетканых материалов. Примеры подобных плавких материалов приведены в патенте США № 4555430, выданном Chicopee 26 ноября 1985 г. Использование плавких материалов упрощает прикрепление поверхностного слоя к нижним впитывающим слоям изделия и (или) барьерному слою.

Поверхностный слой 12 предпочтительно должен иметь относительно высокий уровень смачиваемости, хотя отдельные волокна, составляющие этот слой, могут быть не особенно гидрофильными. Материал поверхностного слоя также должен содержать множество относительно больших пор. Это необходимо потому, что поверхностный слой 12 предназначен для быстрого впитывания биологической жидкости и удаления ее от тела и того места на прокладке, в которое она попадает. Поэтому время прохождения через поверхностный слой занимает малую часть от того отрезка времени, за который прокладка впитывает определенное количество жидкости (время проникновения).

Преимуществом является, если волокна, из которых выполнен поверхностный слой 12, не теряют своих физических свойств при намокании. Иными словами, они не должны разрушаться или утрачивать эластичность при попадании воды или текучей среды. Поверхностный слой 12 можно обработать таким образом, чтобы жидкость легко проходила через него. Поверхностный слой 12 также предназначен для быстрого перемещения текучей среды в нижние впитывающие слои изделия. Таким образом, поверхностный слой 12 является по преимуществу смачиваемым, гидрофильным и пористым. При создании слоя из синтетических гидрофобных волокон, таких как полиэстеровые или двухкомпонентные волокна, поверхностный слой 12 может изготавливаться с использованием волокон, имеющих гидрофильное покрытие или обработанных поверхностно-активным веществом, для достижения необходимой степени смачиваемости.

В альтернативном варианте осуществления поверхностный слой 12 может быть изготовлен из полимерной пленки с большими порами. Благодаря высокой пористости пленка выполняет функцию быстрой транспортировки физиологической жидкости во внутренние слои впитывающей системы. В изделиях, изготовленных в соответствии с принципами настоящего изобретения, могут использоваться пористые соэкструдированные пленки, подобные описанным в патенте США № 4690679.

Поверхностный слой 12 может быть связан тиснением с расположенной под ним впитывающей системой изделия для повышения гидрофильности путем сплавления поверхностного слоя с расположенным под ним впитывающим слоем. Такое сплавление выполняется локально в нескольких местах или по всей контактной поверхности поверхностного слоя и впитывающей системы. В альтернативном варианте осуществления поверхностный слой 12 может прикрепляться к впитывающей системе другими способами, например, путем приклеивания.

В одном конкретном варианте осуществления изобретения поверхностный слой 12 представляет собой спанлейс плотностью 50 г/кв. м (г/м2), состоящий из 70% полиэстеровых волокон (по массе) и 30% полипропиленовых волокон (по массе). Для осуществления изобретения подходят следующие доступные в продаже полиэстеровые волокна: Reliance PET 298G производства Reliance Fibers Ltd. (Мумбай, Индия) или PET SN26530W3 производства Far Eastern Textile Ltd. (Тайбэй, Тайвань). Подходящими доступными в продаже полипропиленовыми волокнами являются волокна марки FV Hywettable T135, смачиваемые полипропиленовые волокна производства ES Fibervisions, Inc. (Афины, штат Джорджия, США).

Транзитный слой

Дополнительный транзитный слой 14 примыкает к внутренней стороне поверхностного слоя 12 и соединен с поверхностным слоем 12. Транзитный слой 14 обладает способностью принимать биологическую жидкость из поверхностного слоя 12 и удерживать ее до тех пор, пока расположенная под ним структура впитывающей сердцевины 16 не впитает жидкость.

Транзитный слой 14 предпочтительно имеет большие поры с крупными перфорациями, которые позволяют слою быстро абсорбировать большое количество жидкости и не пропускать ее на внешнюю сторону поверхностного слоя 12, предотвращая повторное смачивание поверхностного слоя 12 и его поверхности. Таким образом, функцией транзитного слоя 14 является быстрое поглощение жидкости и последующее перемещение жидкости к расположенной под ним структуре впитывающей сердцевины 16.

Дополнительный транзитный слой 14 может состоять из волокнистых материалов, например, древесной целлюлозы, полиэстера, вискозы, эластичного пенопласта или аналогичных материалов, а также из их комбинаций. Дополнительный транзитный слой 14 также может содержать термопластические волокна для стабилизации слоя и сохранения его структурной целостности. Транзитный слой 14 может быть обработан ПАВ с одной или обеих сторон для повышения смачиваемости, хотя обычно транзитный слой 14 относительно гидрофилен и может не требовать такой обработки. Транзитный слой 14 предпочтительно соединен с двух сторон с прилегающими слоями, то есть с поверхностным слоем 12 и расположенной под ним структурой впитывающей сердцевины 16.

В одном конкретном варианте осуществления изобретения транзитный слой 14 представляет собой связанный под действием воздуха материал плотностью 45 г/кв. м, включающий 40% (по массе) полипропиленовых/полиэтиленовых двухкомпонентных волокон 0,556 г/км (5,0 денье) и 60% (по массе) полипропиленовых/полиэтиленовых двухкомпонентных волокон 0,222 г/км (2,0 денье).

Другим подходящим транзитным слоем 14 является связанный под действием воздуха материал плотностью 45 г/кв. м, включающий 60% полипропиленовых/полиэтиленовых двухкомпонентных волокон 0,22 г/км (2,2 дтекс) и 40% полипропиленовых волокон 0,67 г/км (6,7 дтекс) производства компании Shalag Industries (Верхняя Галилея, Израиль; код продукта STA1PBL45).

Впитывающая сердцевина

Как лучше всего показано на фиг. 4-6, структура впитывающей сердцевины 16, в соответствии с принципами настоящего изобретения, представляет собой многослойную конструкцию сердцевины, включающую первый слой подложки 22, второй слой подложки 24 и смесь 26 суперабсорбирующего полимера и клея, расположенную между слоями подложки 22 и 24. Предпочтительный способ изготовления структуры впитывающей сердцевины 16 описан ниже в разделе «Способ изготовления структуры впитывающей сердцевины».

Предпочтительно смесь 26 включает от приблизительно 50 до приблизительно 98% суперабсорбента (по массе) и от приблизительно 50 до приблизительно 2% клея (по массе). Структуры впитывающей сердцевины, изготовленные в соответствии с принципами настоящего изобретения, обладают неожиданно высокой структурной целостностью, несмотря на высокое содержание суперабсорбирующего полимера. Для целей настоящего изобретения термин «суперабсорбент» или «суперабсорбирующий полимер» («САП») относится к материалам, которые могут впитывать и удерживать вес биологической жидкости, по меньшей мере приблизительно в 10 раз превышающий их собственный вес, под давлением 3,45 кПа (0,5 фунта на кв. дюйм). Частицы суперабсорбирующего полимера в настоящем изобретении могут являться неорганическими или органическими сшитыми гидрофильными полимерами, такими как поливиниловые спирты, полиэтиленоксиды, сшитые крахмалы, гуаровая смола, ксантановая смола и т.п. Частицы могут быть в форме порошка, зерен, гранул или нитей. Предпочтительными частицами суперабсорбирующего полимера для использования в рамках настоящего изобретения являются поперечно-сшитые полиакрилаты.

В одном конкретном варианте осуществления изобретения каждый из слоев подложки 22 и 24 изготавливают из материала, в частности, из материала 3207 производства Cellu Tissue (Ист Хартфорд, штат Коннектикут, США). Другим подходящим и доступным в продаже материалом является материал марки Little Rapids, тип 2004, созданный по технологии влажного холстоформирования, производства компании Little Rapids Corp. (Грин Бей, штат Висконсин, США).

К предпочтительным суперабсорбентам для использования в рамках настоящего изобретения относятся Sumitomo BA40B и Sumitomo SA70 производства Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония).

В качестве клея в смеси 26 предпочтительно используется термоплавкий клей. В частности, подходящим клеем является термоплавкий клей HB Fuller NW1023 производства HB Fuller Company (Сент-Пол, штат Миннесота, США).

Смесь 26 предпочтительно распределена по площади более 80%, более предпочтительно - более 90%, наиболее предпочтительно - до 100% площади поверхности прилегающего слоя, на который наносят смесь 26. В варианте осуществления изобретения, изображенном на фиг. 4, смесь 26 наносят на слой подложки 24 и распределяют по 100% площади поверхности слоя подложки 24. В вариантах осуществления, в которых смесь 26 наносят между двумя непосредственно прилегающими друг к другу слоями подложки разного размера, для определения указанного выше процента следует использовать площадь меньшего из слоев.

Смесь 26 предпочтительно не содержит каких-либо волокнистых материалов, таких как целлюлозные или синтетические волокнистые материалы. В предпочтительных вариантах осуществления настоящего изобретения смесь 26 полностью состоит из суперабсорбирующего полимера и клея.

Как лучше всего показано на фиг. 4, смесь 26 предпочтительно наносят на слой подложки 24 в виде непрерывного слоя, то есть смесь 26 наносят на слой подложки 24 таким образом, что на нем отсутствуют прерывистые зоны или участки, на которые не нанесена смесь 26.

Предпочтительно смесь 26 наносят таким образом, что она распределена по зоне более 2500 мм2, более предпочтительно - зону площадью от 3000 мм2 до 15000 мм2. Смесь 26 предпочтительно наносят на слой подложки 24 в количестве от приблизительно 5 г/кв. м (г/м2) до приблизительно 150 г/кв. м (г/м2).

Как лучше всего показано на фиг. 7, клей, входящий в смесь 26, образует трехмерную решетчатую структуру 30, которая состоит из множества взаимосвязанных сегментов решетки 32. Каждый из сегментов решетки 32 предпочтительно имеет диаметр от приблизительно 0,02 мм до приблизительно 0,08 мм. Диаметр таких сегментов 32 можно определить с помощью обычных методик микроскопирования, известных специалистам в данной области. Как показано на фиг. 7, частицы суперабсорбирующего материала 34 распределены на матриксе, создаваемом трехмерной решетчатой структурой 30.

Структура впитывающей сердцевины 16, в соответствии с принципами настоящего изобретения, предпочтительно имеет толщину менее 1,5 мм, более предпочтительно - менее 1,2 мм, наиболее предпочтительно - менее 1,0 мм.

В одном конкретном варианте осуществления изобретения впитывающая структура сердцевины 16 включает первый слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под маркой Little Rapids, тип 2004, Little Rapids Corp. (Грин Бей, штат Висконсин, США)), второй слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под маркой 3207, производство Cellu Tissue (Ист Хартфорд, штат Коннектикут, США)), смесь клея/суперабсорбента, включая суперабсорбент 80 г/кв. м (Sumitomo SA70 производства Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония)) и термоплавкий клей 6 г/кв. м (термоплавкий клей HB Fuller NW1023 производства HB Fuller Company (Сент-Пол, штат Миннесота, США)). Смесь клея/суперабсорбента размещают между двумя слоями материала таким образом, что смесь непрерывно распределена по 100% площади поверхности двух слоев материала одинакового размера.

В другом конкретном варианте осуществления изобретения впитывающая структура сердцевины 16 включает первый слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под маркой Little Rapids, тип 2004, Little Rapids Corp. (Грин Бей, штат Висконсин, США)), второй слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под маркой 3207, производство Cellu Tissue (Ист Хартфорд, штат Коннектикут, США)), смесь клея/суперабсорбента, включая суперабсорбент 20 г/кв. м (Sumitomo SA70 производства Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония)) и термоплавкий клей 3 г/кв. м (термоплавкий клей HB Fuller NW1023 производства HB Fuller Company (Сент-Пол, штат Миннесота, США)). Смесь клея/суперабсорбента размещают между двумя слоями материала таким образом, что смесь непрерывно распределена по 100% площади поверхности двух слоев материала одинакового размера.

При производстве женских гигиенических впитывающих изделий в соответствии с принципами настоящего изобретения желательно получить материал сердцевины в форме заранее подготовленной упаковки. Таким образом, процесс производства, связанный с изготовлением сердцевины, осуществляется отдельно от конверсионной линии, поскольку эти процессы имеют различные рабочие параметры. Такие упаковки могут иметь форму рулонов, коробок с фестонами или катушечных рулонов. Изготовление упаковок с максимально возможной плотностью дает преимущества по двум причинам. Во-первых, меньший размер упаковок позволяет сократить транспортные расходы. Во-вторых, повышается количество погонных метров в упаковке фиксированного размера, что снижает частоту замены упаковок. Несмотря на то что методика сращивания материала при переходе на новую упаковку при работе высокоскоростного оборудования хорошо известна специалистам в данной области, этот процесс может снижать эффективность в результате пропусков при сращении, а также в силу временных затрат на выполнение сращения. Кроме того, изделия со сращенным материалом часто выбраковывают, считая их отходами производства.

Неожиданным открытием, сделанным в процессе работы с материалом сердцевины, являющимся предметом настоящего изобретения, было повышение прочности на вертикальное расслоение после хранения в упаковке. Также неожиданно было обнаружено, что плотность материала в упаковке была значительно выше, чем плотность материала после его изъятия из упаковки. Результатом сопоставления этого свойства с тем фактом, что материал очень тонкий, является возможность хранения в упаковке большого количества погонных метров материала. Необходимо определить некоторые термины, которые используются для описания указанных открытий:

Калибр (материала):

Образец материала 0,075×0,3 м помещают в микроизмеритель Emveco модель 200A под давлением 0,5 кПа (0,0725 фунтов на кв. дюйм), диаметр равен 5,59 см (2,2 дюйма). Прибор запускают для измерения толщины при хранении в миллиметрах в 6 точках образца. Среднее значение калибра указывают с использованием функции усреднения Emveco.

Плотность (материала):

Образец материала 75×300 мм взвешивают на лабораторных весах и измеряют его толщину в миллиметрах, как описано выше.

Основная масса (г/кв. м) = масса образца (г)/площадь образца (м^2)=масса образца (г)/(0,075×0,3 м)

Плотность (г/куб. см) = основная масса (г/кв. м)/(толщина (мм)×1000)

Толщина намотанного слоя (в рулоне):

Это расчетная толщина одного слоя материала, намотанного в рулон. Площадь округлого торца рулона равна площади кромок материала, составляющих торец. Площадь торца рулона с центральной катушкой может быть приблизительно рассчитана как площадь первого круга (для диаметра рулона) минус площадь второго круга (для диаметра катушки). Площадь каждой из кромок последовательных витков, составляющих торец рулона, может быть приблизительно рассчитана путем умножения длины материала в этом витке на толщину намотки. Сложение площадей каждого последовательного витка дает общую площадь. Оба приблизительных расчета обеспечивают достаточную точность, поскольку толщина рассматриваемого слоя намотки является небольшой, но достаточной для такого расчета.

Используют следующие уравнения:

Площадь торца рулона (м^2)=((π/4)× диаметр рулона^2) - ((π/4)× диаметр катушки^2)

Толщина намотанного слоя (мм)=1000 (мм/м)×(площадь торца рулона (м^2))/(длина материала в рулоне (м))

Плотность материала (в рулоне)

Плотность материала в рулоне = (основная масса материала (г/кв. м))/(толщина намотанного слоя (мм)×1000)

Соотношение плотности:

Соотношение плотности =(плотность материала в рулоне (г/куб. см))/(плотность материала вне рулона (г/куб. см)).

А также:

Соотношение плотности = (толщина материала вне рулона (мм))/(толщина намотанного слоя в рулоне (мм))

Соотношение плотности для коробки с фестонами:

Исходя из длины материала в коробке, внутренних размеров коробки, глубины заполнения коробки материалом, типичной основной массы материала в коробке, соотношение плотности для упаковки с фестонами можно рассчитать следующим образом:

Масса материала в коробке (г)=(длина материала в коробке (м))×(толщина среза (м))×(средняя базовая масса (г/кв. м))

Плотность упакованного материала в коробке (г/куб. см)=(масса материала в коробке (г))/((длина коробки (см))×(ширина коробки (см))×(глубина заполнения коробки материалов (см)))

Соотношение плотности = плотность материала (г/куб. см)/плотность упакованного материала в коробке (г/куб. см)

Были изготовлены 35 (тридцать пять) рулонов образца материала 1 впитывающей сердцевины, описанной выше. Диаметр рулона составляет 1075 мм. Количество погонных метров материала в каждом рулоне было зафиксировано на основании показаний аппарата для продольной резки. Для каждого рулона рассчитали толщину намотанного слоя по формуле, приведенной выше. Также определили калибр образца материала, взятого из каждого рулона. Средние значения для рулонов приведены в табл. 1 ниже:

Средняя плотность материала в рулоне была в 3,2 раза выше плотности материала, взятого из рулона.

Изготовили 29 (двадцать девять) рулонов образца материала 2 впитывающей сердцевины, описанной выше. Диаметр рулона составил 1075 мм. Количество погонных метров материала в каждом рулоне зафиксировали на основании показаний аппарата для продольной резки. Для каждого рулона рассчитали толщину намотанного слоя по формуле, приведенной выше. Также определили калибр образца материала, взятого из каждого рулона. В табл. 2 ниже представлены средние значения для рулонов.

Средняя плотность материала в рулоне была в 5 раз выше плотности материала, взятого из рулона.

Материал впитывающей сердцевины, соответствующий образцу материала 1, описанному выше, намотали в рулоны и упаковали в 7 коробок с фестонами, используя фестонный упаковщик Santex модели CH9555 Tobel. Коробка с фестонами имела внутренние размеры 92×114×95 см (глубина). Вычислили среднюю плотность упакованного материала в коробке, а также среднюю плотность образцов материала, взятого из рулонов до фестонной упаковки. Полученные значения приведены в табл. 3 ниже со значениями соотношения плотности, вычисленными на основании указанных средних величин:

Средняя плотность упакованного материала в коробке с фестонами была в 1,7 раза выше плотности материала вне коробки.

Также неожиданным результатом оказалось то, что плотность материала после его извлечения из рулона была практически такой же, как и плотность материала до намотки в рулон. Образец материала 1 имел плотность 0,14 г/куб. см до намотки в рулоны. Материал хранили в течение 4 месяцев в рулоне, а затем извлекли из рулона и определили его плотность. Результат сохранялся на уровне 0,14 г/куб. см. Результаты показывают, что объемная плотность до и после намотки очень похожа, и что частицы САП не разрушаются в рулоне.

Для лучшего понимания причин высокого соотношения плотности изготовили рулон, содержащий 1000 погонных метров материала, в соответствии с образцом материала 1. Рулон оставили для выдерживания на период свыше 3 дней. После отрезания блока шириной приблизительно 2,54 см (один дюйм) от общей толщины намотанного материала с края рулона блок материала, содержащий 9 пластов, извлекли из рулона. Блок аккуратно разрезали на сегменты длиной по 120 мм. Особое внимание обращали на то, чтобы сохранить зацепление гнездовых слоев в сегментах друг с другом. Измерили калибр блока, затем пласты разделили и определили калибр каждого пласта с помощью микроизмерителя Emveco модель 200A. Получили значения калибра для каждого пласта и сумму значений калибра для отдельных пластов, взятых из одного блока. Затем сумму калибров для пластов разделили на калибр блока для получения соотношения калибров. Полученные результаты приведены в табл. 4 ниже:

Поскольку основная масса не изменилась при извлечении пластов из полосы, соотношение калибров также является соотношением плотности как для всего блока, так и для отдельных пластов. В отсутствие давления плотность блоков была более чем в 2,2 раза выше средней плотности отдельных пластов после их извлечения.

Безотносительно какой-либо конкретной теории считается, что при воздействии упаковочного давления материал сердцевины изменяет форму для образования максимального сцепления, что позволяет чувствительной к давлению решетке клея обеспечивать максимальную связывающую функцию. Слои в упаковке имеют очень неровную поверхностную структуру. Неровные поверхности изменяют форму при контакте друг с другом под давлением в упаковке, за счет чего достигается их «гнездовое» расположение в упакованном виде. Считается, что чувствительная к давлению решетка клея образует новые связи, и поверхности со временем могут располагаться в «гнездовом» порядке, что позволяет поверхностям оставаться неизменными, при этом повышенная плотность в упаковке по большей части достигается без приложения давления после изменения формы. С учетом соотношений плотности изложенная выше теория позволяет предположить, что при выступании одного слоя в упаковке такое выступание может проходить через плоскость двух или более прилегающих слоев. Также безотносительно какой-либо конкретной теории предполагается, что давление в намотанном рулоне приводит к сжатию относительно жестких частиц с получение более плотной упаковки, и очень податливая подложка, содержащая частицы, просто меняет форму, приспосабливаясь к новому положению частиц. Предполагается, что при необходимости могут быть достигнуты высокие соотношения плотностей, до приблизительно 7.

Не предполагается, что такое поведение зависит от типа материала, который содержит частицы, и объем настоящего изобретения не ограничен только материалами, содержащими суперабсорбирующий полимер.

На фиг. 9 и 10 представлены схематичные изображения слоистой структуры, образованной в соответствии с принципами настоящего изобретения. Они иллюстрируют влияние последнего этапа процесса, в котором слоистый материал укладывают в упаковки под давлением и помещают на хранение. Обе фигуры, 9 и 10, представляют вид слоистой структуры в разрезе, при этом частицы 52 представлены в виде кластеризованных сфер САП агрегатного типа. Нижний слой материала показан под номером 53, верхний слой материала - под номером 54. Для ясности клеевые волокна не показаны. На фиг. 10 представлена дополнительная неровность поверхности материала и связывание, которое, предположительно, осуществляется во время хранения материала в упаковке и приводит к указанному повышению VDS на данном этапе производственного процесса.

На фиг. 11, 12 и 13 представлены схематичные изображения слоистой структуры. Они иллюстрируют существующие представления о том, как происходит «гнездовая» подстройка поверхностей, при этом на фиг. 11 показан вид в разрезе одиночного пласта слоистого материала с калибром AA. На фиг. 12 представлен вид в разрезе 3 пластов слоистого материала в упаковке с толщиной намотанного слоя, равной BB, которая меньше толщины AA. Это демонстрирует «гнездовой» эффект, который, предположительно, может достигаться при использовании настоящего изобретения. На фиг. 13 показана значимость характефигтик настоящего процесса, создающих и стимулирующих неоднородность распределения частиц. На поперечном разрезе показаны 2 пласта слоистой структуры в упаковке, при этом один из слоев содержит участок 56 с повышенной основной массой САП, что приводит к тому, что толщина намотанного слоя CC превышает толщину BB. Это также приводит к созданию участка с низкой плотностью 57 в рулоне. Данный эффект может быть наиболее разрушительным, если тяжелый участок 56 представляет собой тяжелую полосу частиц, расположенную в продольном направлении.

Барьерный слой

Ниже впитывающей сердцевины 16 расположен барьерный слой 18, содержащий непроницаемый для жидкостей пленочный материал, предназначенный для предотвращения протекания жидкости, которая была впитана впитывающей системой 16, за пределы гигиенической прокладки и загрязнения нижнего белья пользователя. Барьерный слой 18 предпочтительно состоит из полимерной пленки, хотя может быть изготовлен и из непроницаемых для жидкостей, но проницаемых для воздуха материалов, таких как обработанные водоотталкивающим составом нетканые или микропофигтые пленки или пенистые материалы.

Барьерный слой может быть проницаемым для воздуха, то есть может способствовать испарению. Известные материалы для этой цели включают нетканые материалы и микропофигтые пленки, микропофигтость которых достигается, помимо прочего, растягиванием ориентированной пленки. Одиночные или множественные слои проницаемых пленок, тканей, материалов, полученных при помощи плавления с раздувом, и их комбинации, создающие извилистый путь для жидкости, а также (или) те материалы и комбинации, поверхностные свойства которых создают жидкую поверхность, препятствующую проникновению жидкостей, также могут быть использованы для создания воздухопроницаемой нижней поверхности. Поверхностный слой 12 и барьерный слой 18 соединяются в краевых областях таким образом, чтобы образовать замкнутое пространство или воротниковое уплотнение, которое охватывает впитывающую структуру сердцевины 16. Шов можно сделать при помощи клеев, термоскрепления, ультразвуковой сварки, сварки токами высокой частоты, механической гофрировки и другими подобными способами либо их комбинациями.

В одном конкретном варианте осуществления изобретения барьерный слой 18 представляет собой доступный в продаже полипропиленовый пленочный материал, код продукта XP3471A, производства Pliant Corporation (Шомберг, штат Иллинойс, США).

Впитывающие изделия, описанные в настоящем изобретении, могут иметь или не иметь крылышки, отвороты или петли для прикрепления впитывающего изделия к нижнему белью. Крылышки, которые также, помимо прочего, называют ушками или язычками, а также их применение в гигиенических защитных изделиях описаны в патенте США № 4687478, выданном Van Tilburg; в патенте США № 4589876, также выданном Van Tilburg, патенте США № 4900320, выданном McCoy, и патенте США № 4608047, выданном Mattingly. Содержание этих патентов полностью включено в настоящий документ путем ссылки. Как описано в перечисленных выше документах, в целом крылышки являются гибкими и выполнены с возможностью перегиба через кромку белья таким образом, чтобы они находились между краями белья и телом пользователя.

Впитывающее изделие настоящего изобретения прикрепляется к ластовице путем помещения поверхности, обращенной к белью, на внутреннюю поверхность ластовицы нижнего белья. Для прикрепления впитывающего изделия могут применяться различные способы. Например, химические средства, например, клеящий материал, а также механические устройства крепления, например, зажимы, шнурки, завязки и замковые пфигпособления, например, зажимы, кнопки VELCRO (Velcro USA, Inc., Манчестер, штат Нью-Гэмпшир, США), молнии и подобные, все это примеры различных средств, доступных изобретателю.

Клеящий слой может содержать контактный клей, нанесенный в виде полос, спиралей или волн и т.п. В рамках настоящего документа термин «контактный клей» относится к любому свободно отсоединяемому клеящему материалу или свободно отсоединяемым соединительным пфигпособлениям. Подходящие соединения включают, например, контактный клеи на водной основе, такие как акрилатный клей. В альтернативном варианте клеевое соединение может включать клеи, в основе которых лежит: эмульсионные или содержащие растворитель клеи на основе натурального или синтетического полиизопрена, сополимера бутадиена и стирола или полиакрилата, сополимера винилацетата или их комбинаций; термоклеи на основе подходящих блочных сополимеров; блочными сополимерами, подходящими для использования в рамках настоящего изобретения, являются линейные или радиальные сополимерные структуры, имеющие формулу (A-B)x, где блок A- поливинилареновый блок, блок B - поли(моноалкенил)овый блок, x означает количество полимерных ветвей, и где x представляет собой целое число больше или равное единице. Подходящие поливиниларены блока А включают, помимо прочего, полистирол, полиальфа-метилстирол, поливинилтолуол и их комбинации. Подходящие поли- или моноалкениловые блоки блока В включают, помимо прочего, конъюгированные диеновые эластомеры, такие как, например, полибутадиен или полиизопрен, или гидрированные эластомеры, такие как этилен-бутилен или этилен-пропилен или полиизобутилен или их комбинации. Коммерческие примеры таких типов блочных сополимеров включают эластомеры KratonTM производства компании Shell Chemical Company, эластомеры VectorTM производства компании Dexco, SolpreneTM производства компании Enichem Elastomers и StereonTM производства компании Firestone Tire & Rubber Co.; термоклеи на основе олефиновых полимеров и сополимеров, при этом олефиновый полимер представляет собой трехзвенный полимер этилена и сомономеров, таких как винилацетат, акриловая кислота, метакриловая кислота, этилакрилат, метилакрилат, н-бутилакрилат, винилсилан или малеиновый ангидрид. На рынке предлагаются следующие виды таких полимеров: Ateva (полимеры компании AT plastics), Nucrel (полимеры компании DuPont), Escor (компании Exxon Chemical).

При использовании клеящего материала можно налагать удаляемую полоску для защиты клеящего слоя на впитывающем изделии до прикрепления впитывающего изделия к ластовице. Удаляемая полоска может быть выполнена из любого подходящего листового прилипающего материала с достаточной липкостью к клеящему материалу, чтобы оставаться на месте до использования, но который может быть легко удален перед использованием впитывающего изделия. Дополнительно на удаляемую полоску можно нанести покрытие, облегчающее удаление полоски с клеевого слоя. В этих целях может применяться любое покрытие, способствующее достижению такого результата, например силикон.

Возможно окрашивание одного или всех слоев: поверхностного слоя, транзитного слоя, впитывающего слоя сердцевины, барьерного и клеевых слоев. Такое окрашивание включает, помимо прочего, белую, черную, красную, желтую, синюю, оранжевую, зеленую, фиолетовую окраску и их смеси. Цвет в соответствии с настоящим изобретением можно придать путем окрашивания, пигментации и набивки. Красящие вещества, используемые в соответствии с настоящим изобретением, включают красители и неорганические и органические пигменты. Красители включают, помимо прочего, антрахиноновые красители (Solvent Red 111, Disperse Violet 1, Solvent Blue 56 и Solvent Green 3), ксантеновые красители (Solvent Green 4, Acid Red 52, Basic Red 1 и Solvent Orange 63), азиновые красители (Jet black) и т.п.

Неорганические пигменты включают, помимо прочего, диоксид титана (белый), сажу (черный), оксиды железа (красный, желтый и коричневый), оксид хрома (зеленый), содержащий трехвалентное железо железистосинеродистый аммоний (синий) и т.п.

Органические пигменты включают, помимо прочего, диарилидовый желтый AAOA (Pigment Yellow 12), диарилидовый желтый AAOT (Pigment Yellow 14), фталоцианиновый синий (Pigment Blue 15), литоловый красный (Pigment Red 49:1), ализариновый красный C (Pigment Red) и т.п.

Впитывающее изделие может включать другие известные материалы, слои и добавки, например, пенистый материал, сетчатый материал, отдушки, лекарственные или фармацевтические средства, увлажнители, средства контроля запаха и т.д. Впитывающее изделие дополнительно может иметь нанесенный рельефный фигунок с декоративными элементами.

Впитывающее изделие может быть упаковано в развернутом виде в картонную коробку, футляр или пакет. Потребитель вынимает готовое к использованию изделие по мере необходимости. Впитывающее изделие также может быть индивидуально упаковано (каждое впитывающее изделие, заключенное в обертку).

Также предусматривается, что настоящее изобретение включает асимметричные и симметричные впитывающие изделия, имеющие параллельные продольные края, в форме гантели или земляного ореха, а также изделия, имеющие конусную конструкцию, для использования в случае, если белье имеет вид узкой полоски.

Способ изготовления структуры впитывающей сердцевины

Предпочтительный способ изготовления структуры впитывающей сердцевины 16, используемой во впитывающих изделиях, соответствующих принципам настоящего изобретения, описан ниже и проиллюстрирован на фиг. 8.

При производстве структуры впитывающей сердцевины сначала подается непрерывно движущаяся сеть материала подложки. Схема процесса показана на фиг. 8. Рулон материала (под номером 57 на фиг. 8) разматывают и подают на производственную линию с постоянной скоростью. Способ разматывания рулонов и контролируемой подачи материала на производственную линию хорошо известен специалистам в данной области. Оборудование для разматывания и соединения материала из разных рулонов доступно в продаже. В идеале оборудование должны быть спроектировано таким образом, чтобы оно соответствовало размеру рулона и скоростям производственного процесса.

Из устройства для нанесения термоплавкого клея 67, направленного в сторону движущейся подложки, производится непрерывная подача завесы из волокон термоплавкого клея. Клеевые волокна можно получать путем экструзии расплавленного клея через ряд отверстий, расположенных на одинаковом расстоянии друг от друга. Затем воздействие воздушных струй, направленных на поток будущих клеевых волокон, заставляет их ускоряться и совершать волнообразные или спиральные движения. Это приводит к вытягиванию клея в тонкие волокна, при этом волнообразные движения должны быть такими, чтобы прилегающие волокна перекрывали друг друга и после осаждения на подложку создавали ковер из горячих расплавленных волокон. Целью процесса является получение достаточно однородного покрытия. Системы для нанесения термоплавких клеевых волокон доступны в продаже. В частности, желательной системой является головка Equity UFD производства ITW Dynatec (Хендерсонвилль, штат Теннеси, США) в сочетании с системой подачи горячего расплава, размер которой соответствует скорости и параметрам процесса.

На соответствующем расстоянии от головки волокна достигают точки, в которой они приобретают необходимую степень истончения и перекрываются для наиболее равномерного распределения волокон. Движущийся материал подложки 65 должен быть расположен на таком расстоянии, чтобы обеспечить отложение термоплавких волокон на его поверхности.

Плоский однородный поток завесы частиц (обозначена номером 69 на фиг. 8) направлен таким образом, чтобы пересекать поток термоплавких волокон. Дозирующие системы для частиц хорошо известны специалистам в данной области, например, различные волюметрические устройства, такие как шнековое подающее устройство с постоянной скоростью, а также система, в которой подающая воронка располагается на загрузочной ячейке, которая контролирует скорость шнека. Такие системы доступны в продаже, например, системы производства компаний K-Tron или Acrison. Частицы могут подаваться в виде плоского потока с использованием различных средств, например, вибрационной подачи или наклонного желоба.

Частицы смешиваются с термоплавкими волокнами и осаждаются на сети. Желательно, чтобы волокна были достаточно тонкими, чтобы их диаметр был меньше диаметра большинства частиц, а также чтобы было изготовлено достаточное количество волокон, чтобы большинство частиц были захвачены клеевыми волокнами в пределах заданной зоны смешивания, не допуская попадания частиц за пределами зоны смешивания и на сетку. Безотносительно каких-либо конкретных теорий авторы считают, что желательно обеспечить максимальную однородность распределения частиц по поверхности подложки, избегая образования комков и полос, так как это может привести к возникновению на поверхности участков с высокой и низкой основной массой частиц, что может препятствовать «гнездовому» расположению поверхностей материала относительно друг друга, а также может приводить к неоднородности свойств впитывания и удержания жидкости. Было обнаружено, что при расположении зоны смешивания (обозначена номером 73 на фиг. 8) очень близко к подложке однородность повышается. В наибольшей степени желательно, чтобы оси двух потоков или завес пересекались на высоте приблизительно 1,0 сантиметр над подложкой, учитывая, что каждый поток или завеса содержат загустители, и что потоки или завесы должны быть достаточно плоскими, чтобы большая часть определенной зоны, в которой потоки смешиваются, находилась на высоте не более приблизительно 2,5 сантиметров над подложкой.

После нанесения смеси частиц и клеевых волокон на первый слой материала производится подача второго слоя материла из рулона 66 и его объединение с первым слоем с образованием плоской слоистой структуры, включающей два слоя материала и слой смеси из частиц и клеевых волокон между ними. При этом клеевые волокна прикрепляются как к частицам, так и к двум подложкам, а также друг к другу, формируя сетчатую структуру, описанную выше. Полученная слоистая структура сжимается обжимным валиком 70 с давлением приблизительно 0,5 Н на погонный сантиметр, при этом резиновая поверхность валика должна быть достаточно податлива для того, чтобы калибр сети уменьшился менее чем на 5% при прохождении под валиком. В частности, желательно использование валика с поверхностью из губчатой уретановой резины толщиной 12 мм.

После этого сеть наматывают в упаковочный рулон, который может поставляться на конверсионную линию. В частности, подходящим наматывающим устройством является устройство с поверхностным управлением, в котором барабан 71 используется для вращения рулона, на который осуществляется наматывание. Этот барабан не только направляет материал и вращает рулон с требуемой поверхностной скоростью, но также обеспечивает давление на валик с целью зацепления поверхностей прилегающих слоев в рулоне и обеспечения их «гнездового» расположения. Упаковка материала 72 прижимается к приводному барабану 71 под давлением, достаточным для достижения плотности в рулоне по меньшей мере в 1,5 раза выше в сравнении с плотностью материала, извлеченного из рулона, наиболее предпочтительно - близкого к максимально возможному значению для конкретного типа изделий, но не достигающим уровня, при котором возможна дестабилизация рулона или повреждение материала.

После этого материал оставляют в упаковке для выдерживания под давлением намотанных витков. Было установлено, что за это время происходит значимое повышение прочности на вертикальное расслоение. Было изготовлено 1000 погонных метров материала в соответствии с первым конкретным вариантом осуществления изобретения, как описано выше, при этом значение VDS составляло приблизительно 3 Н непосредственно после наматывания и 14 Н после выдерживания в течение 72 часов. В этот период также было отмечено, что поверхности взаимно зацепляющихся по «гнездовому» принципу, который позволяет достичь намного более высокой плотности в рулоне в сравнении с материалом после извлечения, слоев приобретали постоянную форму относительно друг друга, при этом было возможно вырезать блоки материала, состоящие из нескольких слоев, без существенного повышения толщины «гнездовых» слоев после исчезновения давления, которое блок испытывал в рулоне.

Материал, соответствующий принципам настоящего изобретения, также может быть упакован в упаковки с фестонами с помощью любых средств и оборудования, известных специалистам в данной области. Желательно, чтобы глубина заполнения коробки была достаточной для того, чтобы распределенный вес материала приводил к приложению достаточного давления, которое обеспечивает плотность в упаковке, превышающую плотность материала после его извлечения из упаковки, по меньшей мере в 1,5 раза. Также аналогичным образом путем намотки могут изготавливаться другие упаковки, например, рулоны на катушке, при условии что внутреннее давление в упаковке достаточно для обеспечения «гнездового» взаимного расположения слоев, как описано выше.

Методика определения модифицированной жесткости при круговом изгибе (MCB)

Впитывающие изделия, соответствующие принципам настоящего изобретения, обладают высокой гибкостью, которая обеспечивает комфорт для пользователя. Способ определения модифицированной жесткости при круговом изгибе (MCB), описанный ниже, предназначен для определения гибкости впитывающего изделия в различных направлениях. Впитывающие изделия, соответствующие принципам настоящего изобретения, предпочтительно имеют жесткость MCB 150 г, более предпочтительно - менее 100 г, наиболее предпочтительно - менее 50 г.

Модифицированную жесткость при круговом изгибе (MCB) определяют во время теста, разработанного на основе стандарта ASTM D 4032-82 «МЕТОД КРУГОВОГО ИЗГИБА». Указанный метод был существенно модифицирован и используется в следующем виде. МЕТОД КРУГОВОГО ИЗГИБА представляет собой одновременную деформацию материала в нескольких направлениях, при которой одна поверхность образца становится вогнутой, а другая - выпуклой. МЕТОД КРУГОВОГО ИЗГИБА позволяет оценить значение силы, характеризующее сопротивление изгибу, с одновременным усреднением жесткости во всех направлениях.

Для применения МЕТОДА КРУГОВОГО ИЗГИБА необходимо устройство, представляющее собой прибор для измерения модифицированной жесткости при круговом изгибе, включающий следующие компоненты:

1. Полированная плоская стальная платформа размером 102,0 мм ×102,0 мм × 6,35 мм с отверстием диаметром 18,75 мм. Кромка отверстия должна быть скошена под углом 45 градусов на глубину 4,75 мм.

2. Поршень с общей длиной 72,2 мм и диаметром 6,25 мм, шаровидный наконечник с радиусом 2,97 мм и острие, выступающее на 0,88 мм, с диаметром основания 0,33 мм и радиусом кончика менее 0,5 мм. Поршень монтируют концентрически относительно отверстия, и он имеет одинаковый зазор со всех сторон. Необходимо отметить, что острие требуется только для предотвращения бокового смещения образца во время теста. Таким образом, если острие негативно воздействует на образец (например, прокалывает надувной элемент), использование острия следует исключить. Нижняя часть поршня должна располагаться достаточно высоко над поверхностью пластины с отверстием. Из этого положения поршень совершает движение в направлении вниз так, чтобы шаровидный наконечник точно достигал дна отверстия в пластине.

3. Устройство для измерения силы и, в частности, инвертированный динамометр сжатия Instron. Динамометр сжатия имеет диапазон измерений от приблизительно 0,0 до приблизительно 2000,0 г.

4. Привод, в частности, Instron модель 1122, с инвертированным динамометром сжатия. Устройство Instron 1122 производства компании Instron Engineering Corporation (Кантон, штат Массачусетс, США).

Для проведения теста в соответствии с методикой, описанной ниже, необходимы три типовых образца продукта для каждого изделия. Гигиеническая прокладка или другое впитывающее изделие должно быть расположено таким образом, чтобы фрагмент впитывающего изделия располагался на пересечении продольной центральной линии 15 и поперечной центральной линии 17.

Из каждого из трех образцов продукта вырезают тестовый образец размером 37,5 на 37,5 мм. Перед вырезанием тестовых образцов защитный бумажный слой или упаковочные материалы должны быть удалены, а любой нанесенный клеевой слой, такой как клеевой слой для прикрепления к белью, должен быть покрыт нелипким порошком, например, тальком или аналогичным порошком. Тальк не должен влиять на измерение MCB. Тестовые образцы не должны складываться или изгибаться лицом, проводящим тест. Воздействие испытателя на образец должно быть сведено к минимуму. Держать образец следует за края, для того чтобы предотвратить воздействие на гибкость и устойчивость.

Тест в соответствии с МЕТОДОМ КРУГОВОГО ИЗГИБА проводится следующим образом: Образцы подвергают кондиционированию путем выдерживания в комнате при температуре 21oC +/-1oC и относительной влажности 50% +/-2,0% в течение двух часов.

Тестовый образец размещают в центре платформы с отверстием под поршнем таким образом, чтобы слой образца, обращенный к телу, был направлен в сторону поршня, а барьерный слой образца - в сторону платформы. Скорость поршня устанавливается на уровне 50,0 см в минуту по всей длине хода. При необходимости проводится проверка и регулировка указателя нуля. Выполняется запуск поршня. Необходимо избегать прикосновения к тестируемому образцу во время теста. Фиксируется максимальный показатель силы с точностью до грамма. Описанные выше шаги повторяют для всех трех образцов. Вычисляют среднее для трех значений, которое принимают за средний показатель жесткости MCB.

Методика определения времени проникновения жидкости

Впитывающие изделия, изготовленные в соответствии с принципами настоящего изобретения, могут быстро впитывать жидкость во время использования. Способ определения времени проникновения жидкости, описанный ниже, позволяет определить, насколько быстро впитывающие изделия абсорбируют жидкость. Впитывающие изделия, изготовленные в соответствии с принципами настоящего изобретения, предпочтительно характеризуются временем проникновения жидкости менее 40 секунд, более предпочтительно - менее 30 секунд, наиболее предпочтительно - менее 15 секунд.

Определение времени проникновения жидкости осуществляется путем помещения тестируемого образца под мерную диафрагму для теста на проникновение жидкости. Мерная диафрагма состоит из пластины размером 15,24 см (6,0 дюймов) (длина) на 7,62 см (3,0 дюйма) (ширина) из поликарбоната толщиной 1,27 см (0,5 дюйма) с круглым отверстием диаметром 1,27 см (0,5 дюйма) в центре. Мерная диафрагма располагается на образце тестируемого изделия таким образом, чтобы центр отверстия находился на пересечении продольной центральной линии 15 и поперечной центральной линии 17.

Жидкость, используемая для теста в соответствии с описанной методикой тестирования, представляет собой следующую смесь, имитирующую биологические жидкости: 49,5% раствора натрия хлорида 0,9% (VWR, № по кат. VW 3257-7), 49,05% глицерина (Emery 917), 1% феноксиэтанола (Clariant Corporation Phenoxeto™) и 0,45% хлофигтого натрия (кфигталлическая поваренная соль № 9624-05).

Шприц градуированный вместимостью 10 куб. см, содержащий 1 мл тестовой жидкости, удерживают над мерной диафрагмой таким образом, чтобы выходное отверстие шприца находилось на расстоянии приблизительно 7,62 см (3 дюйма) над отверстием. Шприц удерживают горизонтально, параллельно поверхности тестовой пластины. Затем жидкость выталкивают из шприца со скоростью, позволяющей жидкости стекать вертикально в отверстие тестовой диафрагмы, при этом включение секундомера производится при первом соприкосновении жидкости с тестовым образцом. Секундомер останавливается в тот момент, когда часть поверхности образца становится видна поверх жидкости в отверстии. Продолжительность по секундомеру является временем проникновения жидкости. Среднее время проникновения жидкости (FPT) вычисляют исходя из среднего значения, полученного после тестирования трех образцов.

Методика измерения потенциала повторного смачивания

В проведении теста на потенциал повторного смачивания, описанного ниже, используются образцы трех продуктов, использованные для измерения времени проникновения жидкости (FPT), описанного выше.

Потенциал повторного смачивания - оценка способности прокладки или другого изделия удерживать

жидкость внутри структуры, когда прокладка содержит достаточно большое количество жидкости и подвергается внешнему механическому давлению. В предпочтительном варианте потенциал повторного смачивания впитывающих изделий, выполненных в соответствии с принципами настоящего изобретения, составляет менее 0,80 г, более предпочтительно- менее 0,65 г и наиболее предпочтительно - менее 0,50 г. Потенциал повторного смачивания определяют и оценивают при помощи следующей методики.

Для тестирования потенциала повторного смачивания используют те же инструменты, что и для измерения FPT, описанного выше, а также некоторое количество прямоугольных кусков фильтровальной бумаги размером 5,08×10,16 см (2×4 дюйма) - ватман № 1 (Whatman Inc., Клифтон, штат Нью-Джерси, США) - и взвешивающее устройство или балансир с взвешивающей способностью с погрешностью +/-0,001 г, стандартный груз 2,0 кг размером 10,16 (4,0 дюйма) (длина)×5,08 (2,0 дюйма) (ширина)×4,87 см (1,92 дюйма) (высота).

Для целей настоящей методики для измерения потенциала повторного смачивания используются те же самые образцы трех продуктов, что и для теста на проникновение текучей среды. После нанесения тестовой жидкости в отверстии диафрагмы в тесте на FPT, описанном выше, как только поверхностный слой прокладки проступает над поверхностью жидкости, диафрагму извлекают и проводят тест на потенциал повторного смачивания, как описано выше.

Затем на смоченную область помещают и центрируют предварительно взвешенную стопку фильтровальной бумаги, состоящую из 10 (десяти) слоев.

Поверх фильтровальной бумаги размещают стандартный груз 2,0 кг. Фильтровальную бумагу и груз размещают на впитывающем изделии таким образом, чтобы они располагались в центре той области, на которую была нанесена текучая среда. Фильтровальную бумагу и груз размещают так, чтобы их продольные размеры совпадали с продольным направлением продукта. Непосредственно после размещения бумаги и груза на изделии запускают секундомер и по истечении 15 секунд стандартный груз и фильтровальную бумагу быстро удаляют. Вес фильтровальной бумаги во влажном состоянии измеряют и регистрируют с точностью до 0,001 г. Затем вычисляют значение повторного смачивания, которое равно разнице в граммах между весом 10 слоев фильтровальной бумаги во влажном состоянии и весом 10 слоев фильтровальной бумаги в сухом состоянии.

Измерение выполняется по меньшей мере три раза и, при необходимости, перед каждым измерением груз вытирают досуха. После этого вычисляют среднее значение повторного смачивания (R) на основе значений, полученных в результате трех измерений.

Методика измерения толщины гигиенического изделия

Измерение толщины в соответствии с методикой, описанной ниже, должно проводиться на трех образцах продукта, описанных выше в пункте, посвященном проведению теста на MCB. Образцы должны быть извлечены из упаковки, защитный бумажный слой должен быть удален, клеевой слой должен быть покрыт слоем талька или аналогичного порошка. Измерение толщины производится на пересечении продольной центральной линии 15 и поперечной центральной линии 17 впитывающего изделия.

Впитывающие изделия, соответствующие принципам настоящего изобретения, предпочтительно имеют толщину менее 3,0 мм, более предпочтительно - менее 2,0 мм, наиболее предпочтительно - менее 1,5 мм. Ниже описана процедура измерения толщины впитывающего изделия.

Для измерения толщины гигиенической прокладки необходимо следующие инструменты: измерительный прибор с циферблатом (толщина) на ножке с подставкой производства Ames, ножкой диаметром 5,08 см (2 дюйма) при давлении 0,48 кПа (0,07 фунт/кв. дюйм) и точностью считывания 0,0025 см (0,001 дюйма). Предпочтительно использование цифрового устройства. Сложенный и упакованный в индивидуальную упаковку образец гигиенической прокладки необходимо извлечь из упаковки и тщательно разгладить руками. Прокладочная бумага удаляют с образца и аккуратно укладывают обратно поперек фиксирующих клеевых швов без сжимания образца таким образом, чтобы прокладочная бумага находилась в горизонтальном положении поперек образца. Крылышки (при наличии) не учитывают при определении толщины изделия.

Ножку измерительного прибора поднимают и помещают образец изделия на пятку таким образом, чтобы ножка измерительного прибора была установлена приблизительно по центру интересуемой области образца изделия. При опускании ножки необходимо соблюдать осторожность, не допуская падения ножки на образец изделия или приложения чрезмерного усилия. Образец подвергают воздействию нагрузки 0,48 кПа (0,07 фунт/кв. дюйм), при этом данные считывают через приблизительно 5 секунд после стабилизации показаний. Таким образом получают значение толщины. Указанную процедуру повторяют на трех образцах изделия, после чего рассчитывают среднюю толщину.

Методика определения прочности на вертикальное расслоение для смеси впитывающей сердцевины

Структура впитывающие сердцевины 16, изготовленная в соответствии с принципами настоящего изобретения, обладает неожиданно высокой структурной целостностью, несмотря на высокое содержание суперабсорбирующего полимера. Тест на прочность на вертикальное расслоение (VDS), описанный ниже, предназначен для определения свойств структурной целостности сердцевины. Структуры впитывающей сердцевины, соответствующей принципам настоящего изобретения, предпочтительно имеют значение VDS более 9 Н, более предпочтительно - более 11 Н, наиболее предпочтительно - более 13 Н.

Тест на VDS проводят следующим образом. Впитывающее изделие, или тестируемый материал, сначала оценивают для определения расположения смеси суперабсорбента/клея в изделии. После этого берут образец материала изделия таким образом, чтобы образец включал смесь суперабсорбента/клея и два непосредственно прилегающих к ней слоя тестируемого изделия или материала. Может потребоваться удаление слоев абсорбирующего изделия для изоляции смеси суперабсорбента/клея и двух непосредственно прилегающих к ней слоев материала. Что касается структуры впитывающей сердцевины, описанной выше и показанной на фиг. 4-6, то тестируемый образец будет включать первый слой подложки 22, второй слой подложки 24 и смесь 26 из суперабсорбирующего полимера и клея, расположенную между слоями подложки. Если структура сердцевины оцениваемого изделия не включает слои, непосредственно прилегающие к смеси суперабсорбента/клея, то тестируют, в соответствии с приведенным ниже описанием, слои материала изделия, которые непосредственно прилегают к смеси. К таким слоям могут относиться, в зависимости от структуры изделия, поверхностный слой, транзитный слой (при наличии) и (или) барьерный слой.

К одной из сторон тестируемого материала прикрепляют полосу двухсторонней клейкой ленты Spectape ST01. Из фрагмента с прикрепленной клейкой лентой вырезают круглый образец диаметром 50 мм с помощью вырубного пресса Atom модели SE 20C производства Associated Pacific Company (Камарилло, штат Калифорния, США) с вырубным штампом соответствующего размера. Тест проводят с помощью прибора для тестирования на растяжение Zwick модели Z005 производства Zwick/Roell (Ульм, Германия) или аналогичного прибора. В нижней компрессионной части прибора к датчику нагрузки прикрепляют круглую пластину диаметром 50 мм на подвижной перекладине, а вторую, более крупную неподвижную круглую пластину закрепляют на раме ниже, напротив подвижной пластины диаметром 50 мм. От образца, снабженного клейкой лентой, отсоединяют защитный бумажный слой, после чего образец прикрепляют к подвижной пластине диаметром 50 мм с помощью клеевой поверхности. Вторую полосу двусторонней клейкой ленты прикрепляют к нижней поверхности пластины и аналогичным образом удаляют защитный бумажный слой. Пластины сближают с силой 35 Н, в результате чего образец приклеивается к обоим фрагментам клейкой ленты. Затем подвижная пластина движется вверх со скоростью 75 мм/мин, при этом фиксируется максимальная сила, прилагаемая в момент расслоения образца. Это значение максимальной силы представляет собой величину прочности при вертикальном расслоении. При осмотре разорванного образца выясняют, по какой причине произошло расслоение: из-за разрыва самого образца или же из-за того, что прочность образца превысила прочность одной из полос клейкой ленты. Если прочность образца превысила прочность ленты и максимальное зафиксированное значение превышает 9 Н, полученное значение фиксируют как максимальное измеренное значение. Если максимальное измеренное значение не превышает 9 Н из-за разрыва клейкой ленты, ленту необходимо заменить и повторить тест для образца этого материала. Описанную выше процедуру повторяют для трех образцов, после чего вычисляют среднее значение VDS.

ОБРАЗЦЫ, ВЫПОЛНЕННЫЕ В СООТВЕТСТВИИ С ПРИНЦИПАМИ ИЗОБРЕТЕНИЯ

Образец 1, выполненный в соответствии с принципами изобретения

Изготовили впитывающую прокладку, соответствующую принципам настоящего изобретения и включающую: (1) спанлейс плотностью 50 г/кв. м (г/м2), включающий 70% (по массе) полиэстеровых волокон (доступны в продаже под маркой Reliance PET 298G, производство Reliance Fibers Ltd. (Мумбай, Индия)) и 30% (по массе) полипропиленовых волокон (доступны в продаже под маркой FV Hywettable T135, смачиваемые полипропиленовые волокна производства ES Fibervisions, Inc. (Афины, штат Джорджия, США)); (2) связанный под действием воздуха транзитный слой плотностью 45 г/кв. м, включающий 40% (по массе) полипропиленовых/полиэтиленовых двухкомпонентных волокон 0,556 г/км (5,0 денье) и 60% (по массе) и полипропиленовых/полиэтиленовых двухкомпонентных волокон 0,222 г/км (2,0 денье); (3) сердцевину, включающую первый слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под кодом продукта 3207, производство Cellu Tissue (Ист Хартфорд, штат Коннектикут, США)), второй слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под кодом продукта 3207, производство Cellu Tissue (Ист Хартфорд, штат Коннектикут, США)), смесь клея/суперабсорбента, включая суперабсорбент 80 г/кв. м (Sumitomo SA70, производства Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония) и термоплавкий клей 6 г/кв. м (термоплавкий клей HB Fuller NW1023 производства HB Fuller Company (Сент-Пол, штат Миннесота, США)); смесь клея/суперабсорбента располагается между двумя слоями материала таким образом, что смесь непрерывно распределена по 100% площади поверхности двух слоев материала одинакового размера, сердцевина имеет толщину 0,85 мм и общую площадь поверхности около 5300 мм2; (4) барьерный слой из полипропилена толщиной 17,8 мкм (0,7 мил), доступен в продаже под кодом продукта XP3471A, производства Pliant Corporation (Шомберг, штат Иллинойс, США). Поверхностный слой, транзитный слой, сердцевина и барьерный слой были прикреплены друг к другу с помощью ламинирующего клея, доступного в продаже под маркой NW-1023ZP, производства Fuller Corporation.

Образец 2, выполненный в соответствии с принципами изобретения

Изготовили впитывающую прокладку, соответствующую принципам настоящего изобретения и включающую: (1) спанлейс плотностью 50 г/кв. м (г/м2), включающий 70% (по массе) полиэстеровых волокон (доступен в продаже под маркой Reliance PET 298G, производство Reliance Fibers Ltd. (Мумбай, Индия) и 30% (по массе) полипропиленовых волокон (доступны в продаже под маркой FV Hywettable T135, смачиваемые полипропиленовые волокна производства ES Fibervisions, Inc. (Афины, штат Джорджия, США)); (2) сердцевину, включающую первый слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под кодом продукта 3207, производство Cellu Tissue (Ист Хартфорд, штат Коннектикут, США)), второй слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под кодом продукта 3207, производство Cellu Tissue (Ист Хартфорд, штат Коннектикут, США)), смесь клея/суперабсорбента, включая суперабсорбент 20 г/кв. м (Sumitomo SA70, производства Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония)) и термоплавкий клей 3 г/кв. м (термоплавкий клей HB Fuller NW1023 производства HB Fuller Company (Сент-Пол, штат Миннесота, США)); смесь клея/суперабсорбента размещается между двумя слоями материала таким образом, что смесь непрерывно распределена по 100% площади поверхности двух слоев материала одинакового размера, сердцевина имеет толщину 0,73 мм и общую площадь поверхности около 5300 мм2; (3) барьерный слой из полипропилена толщиной 17,8 мкм (0,7 мил), доступен в продаже под кодом продукта XP3471A, производства Pliant Corporation (Шомберг, штат Иллинойс, США). Поверхностный слой, транзитный слой, сердцевина и барьерный слой были прикреплены друг к другу с использованием ламинирующего клея, доступного в продаже под маркой NW-1023ZP, производства Fuller Corporation.

(г)

(мм)

(с)

(N)

Одним из преимуществ, достигаемых за счет формирования впитывающего материала в соответствии с принципами настоящего изобретения путем выдерживания под давлением в течение 72 часов в виде рулона или стопки, является целевое повышение прочности на расслоение без использования дополнительных клеевых материалов. Использование настоящего изобретения позволяет создавать впитывающий материал, имеющий относительно низкое соотношение содержания клея к содержанию суперабсорбирующего полимера, в частности, 3,75% или ниже, при достижении желаемого уровня впитывающей способности и прочности на расслоение.

Настоящее изобретение обеспечивает увеличение клеевого связывания за счет эффективного распределения клеевого материала и эффективного связывания компонентов материала. Способы формирования, описанные в настоящем изобретении, обеспечивают эффективное распределение клея, тогда как предпочтительное вторичное связывание/уплотнение, такие как наматывание на рулон или уплотнение в стопке, усиливают связывание компонентов.

Предполагается, что предпочтительный способ вторичного связывания, такой как наматывание рулона (или другой способ уплотнения) является особенно эффективным, поскольку его действие сопровождается преобразованием поверхности трехмерной структуры материала за счет холодного потока нерасплавленного клея, что обеспечивает целостность суперабсорбирующего полимера. Хотя считается, что на ламинацию структуры впитывающей сердцевины можно воздействовать такими средствами, как использование мягких прижимных валиков из пеноматериала или аналогичных пфигпособлений, мы считаем, что такие способы ограничивают давление при ламинировании, при этом срок службы таких валиков из пеноматериала является нежелательно коротким. Хотя сильное ламинирующее связывание может быть достигнуто другим способом - с помощью высокого давления при использовании плоских стальных прижимных валиков, считается, что это может привести к нежелательному результату за счет чрезмерного сжатия смеси суперабсорбента/клея и снижения эффективности суперабсорбента.

Таким образом, настоящее изобретение позволяет достичь желаемых характефигтик и целостности материала сердцевины при минимальном использовании клея. Использование клея не только связано с относительно высокими затратами. Как правило, он оказывает негативное воздействие на впитывающую способность изделия и может препятствовать желательному набуханию суперабсорбирующего полимера. Необходимо отметить, что настоящее изобретение обеспечивает создание высокоэффективной решетчатой структуры из термоплавкого клея с улучшенным распределением клея. Благоприятным является также тот факт, что высокая прочность на расслоение достигается при относительно небольшом уровне добавления термоплавкого клея за счет предпочтительного воздействия на вторичное связывание. При небольшом уровне добавления термоплавкого клея, допускаемого при использовании настоящего изобретения, наблюдается очень низкий уровень «пылеобразования» из частиц суперабсорбента или его полное отсутствие. Благоприятным является также достижение высокого соотношения плотности материала в рулоне/стопке к плотности материала, извлеченного из упаковки. Более того, отсутствие каких-либо значимых изменений толщины материала после дополнительного сматывания в рулон или уплотнения в стопке предполагает отсутствие нежелательного механического разрушения суперабсорбирующего материала.

Применения впитывающего изделия, выполненного в соответствии с настоящим изобретением, для гигиенических и других здравоохранительных целей могут включать любые способы и приемы гигиенической защиты, защиты от недержания, медицинские методы и методы абсорбции, которые в настоящее время известны специалистам в области или будут известны в перспективе. Таким образом, предполагается, что настоящая заявка охватывает модификации и изменения представленного изобретения при условии, что они попадают в сферу охвата прилагаемой формулы изобретения и ее эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАТОНКОЕ ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ | 2011 |

|

RU2645985C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТОГО ИЗДЕЛИЯ | 2011 |

|

RU2586210C2 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКНИСТОГО ИЗДЕЛИЯ | 2011 |

|

RU2577490C2 |

| ГИГИЕНИЧЕСКОЕ ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ В КОМПЛЕКТЕ С ВОЗМОЖНОСТЬЮ БЫСТРОГО ПРИКРЕПЛЕНИЯ | 2011 |

|

RU2586053C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, ВКЛЮЧАЮЩЕЕ ФОРМОВАННОЕ ВОЛОКНИСТОЕ ИЗДЕЛИЕ | 2011 |

|

RU2636299C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ВОЛОКНИСТОГО ИЗДЕЛИЯ С ОБЪЕМНЫМ КОНТУРОМ | 2011 |

|

RU2577489C2 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКНИСТОГО ИЗДЕЛИЯ | 2011 |

|

RU2604851C2 |

| УПРУГИЙ АБСОРБИРУЮЩИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2642537C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, ВКЛЮЧАЮЩЕЕ В СЕБЯ УПРУГИЙ ВПИТЫВАЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2592486C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБСОРБИРУЮЩЕЙ СЕРДЦЕВИНЫ, ИМЕЮЩЕЙ МНОЖЕСТВО ПЕРВЫХ ОБЛАСТЕЙ И ВТОРУЮ ОБЛАСТЬ, ОКРУЖАЮЩУЮ КАЖДУЮ ИЗ ПЕРВЫХ ОБЛАСТЕЙ | 2009 |

|

RU2494713C2 |

Настоящее изобретение относится к гигиеническим впитывающим изделиям, а в частности к одноразовым впитывающим изделиям личной гигиены для женщин, которые характеризуются исключительно малой толщиной, высокой впитывающей способностью и превосходными свойствами структурной целостности, несмотря на высокое содержание суперабсорбирующего полимера. Впитывающее изделие включает проницаемый для жидкости поверхностный слой, непроницаемый для жидкости барьерный слой, впитывающую сердцевину, расположенную между поверхностным и барьерным слоями, включающую смесь суперабсорбирующего полимера и клея. Суперабсорбирующий полимер представлен в количестве от приблизительно 50 до приблизительно 98% вес., а клей представлен в количестве от приблизительно 50 до приблизительно 2% вес., при этом смесь распределена по поверхности прилегающего слоя в количестве, покрывающем более 80% общей площади поверхности прилегающего слоя, и имеет прочность на вертикальное расслоение свыше 9 Н. 2 н. и 41 з.п. ф-лы, 13 ил., 5 табл.

1. Впитывающее изделие, имеющее:

проницаемый для жидкости поверхностный слой;

непроницаемый для жидкости барьерный слой;

впитывающую сердцевину, расположенную между поверхностным слоем и барьерным слоем, при этом впитывающая сердцевина содержит первый слой подложки и второй слой подложки, и смесь суперабсорбирующего полимера и клея между первым и вторым слоями подложки, в которой суперабсорбирующий полимер представлен в количестве от приблизительно 50% до приблизительно 98% вес., а клей представлен в количестве от приблизительно 50% до приблизительно 2% вес.;

при этом смесь непрерывно распределена по площади поверхности прилегающего слоя в количестве более 80% от общей площади поверхности прилегающего слоя;

при этом смесь имеет прочность на вертикальное расслоение более 9 Н;

при этом первый и второй слои подложки состоят из материала, изготовленного способом влажного холстоформирования;

причем смесь нанесена на первый слой подложки в количестве от 5 г/м2 до 150 г/м2.

2. Впитывающее изделие по п. 1, в котором смесь имеет прочность на вертикальное расслоение более 11 Н.

3. Впитывающее изделие по п. 2, в котором смесь имеет прочность на вертикальное расслоение более 13 Н.

4. Впитывающее изделие по п. 1, в котором клей образует трехмерную решетчатую структуру, которая состоит из множества взаимосвязанных сегментов решетки.

5. Впитывающее изделие по п. 4, в котором каждый из сегментов решетки имеет диаметр в диапазоне от приблизительно 0,02 мм до приблизительно 0,08 мм.

6. Впитывающее изделие по п. 1, в котором смесь распределена по площади поверхности, которая составляет более 90% от площади поверхности прилегающего слоя.

7. Впитывающее изделие по п. 1, в котором смесь распределена по площади поверхности, которая составляет 100% от площади поверхности прилегающего слоя.

8. Впитывающее изделие по п. 1, в котором смесь не содержит волокнистого материала.

9. Впитывающее изделие по п. 1, в котором весь объем смеси нанесен в виде непрерывного слоя.

10. Впитывающее изделие по п. 1, в котором смесь распределена по площади поверхности более 2500 мм2.

11. Впитывающее изделие по п. 1, в котором смесь распределена по площади поверхности в диапазоне от приблизительно 3000 мм2 до приблизительно 15000 мм2.

12. Впитывающее изделие по п. 1, в котором впитывающее изделие имеет толщину менее 3,0 мм.

13. Впитывающее изделие по п. 12, в котором впитывающее изделие имеет толщину менее 2,0 мм.