Область техники, к которой относится изобретение

Область техники изобретения относится к фильтрам для смазочных веществ.

Уровень техники и раскрытие изобретения

Системы смазки используются в двигателях внутреннего сгорания для смазки и уменьшения трения между движущимися компонентами двигателя, таким образом увеличивая срок службы компонентов и двигателя. Например, поршни, коленчатые валы, подшипники, и т.д., могут быть смазаны маслом через контур смазки, предусмотренный в двигателе. Контур смазки может содержать фильтр, выполненный с возможностью уменьшения твердых частиц от смазки, которые могут в противном случае взаимодействовать со смазочными компонентами. Со временем использования фильтра твердые частицы накапливаются в нем, в какой-то момент достигая количества, при котором рекомендуется замена фильтра.

В патенте США No. 6,553,290 раскрыты способы определения засора в фильтре для смазочного вещества или жидкости. В частности, засор в фильтре масла двигателя обнаруживают путем измерения падения давления в фильтре.

Авторы настоящего изобретения выявили проблему, связанную с вышеуказанным подходом. Обычные масляные контуры предусматривают один или более перепускной клапан или клапан сброса давления, которые обеспечивают обход маслом масляного фильтра при давлении масла равном или большем порогового значения. В состояниях, когда один или более из этих клапанов открыты, по меньшей мере часть масла, протекая через масляный контур, обходит фильтр. Таким образом, перепады давления на фильтре, измеряемые в этих состояниях, не полностью указывают на засор фильтра. Использование перепадов давления фильтра в этих состояниях может привести к неточному определению засора фильтра, что может привести к ненужной замене фильтра.

Одно решение, которое по меньшей мере частично решает вышеуказанные проблемы включает в себя способ для фильтра смазочного вещества, предусматривающий индикацию состояния фильтра на основании разницы между измеренным перепадом давления и ожидаемым перепадом давления при выбранных состояниях, при которых все смазочные вещества, закачиваемые насосом выше по потоку от фильтра, поступают в фильтр.

В более частном примерном варианте осуществления состояние представляет собой одно из номинального состояния и ухудшенного состояния.

В другом примерном варианте осуществления ожидаемый перепад давления определяют как произведение скорости потока смазочного вещества и вязкости смазочного вещества.

В еще одном примерном варианте осуществления фильтр смазочного вещества выполнен с возможностью фильтрации смазочного вещества в контуре смазки, включающем в себя насос, перепускной клапан фильтра и клапан сброса давления, и во время выбранных состояний выходное давление насоса ограничено до менее, чем одна или обе из соответствующих установленных точек перепускного клапана фильтра и клапана сброса давления.

Таким образом, перепады давления на фильтре смазочного вещества могут в точности коррелировать с номинальным и ухудшенным состояниями фильтра, что может уменьшить вероятность слишком ранней замены фильтра, в свою очередь уменьшая затраты и влияние вредных отходов, связанное с заменой фильтра. Таким образом, в результате этих действий достигается технический результат.

Вышеуказанные и другие преимущества и признаки настоящего описания будут очевидны из следующего раздела «Осуществление изобретения», рассматриваемого отдельно или вместе с приложенными чертежами.

Следует понимать, что вышеприведенное краткое описание служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно. Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный предмет изобретения не ограничен реализациями, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия. Наконец, приведенное выше уточнение не подразумевает известность какой-либо информации или решения заявленных задач.

Краткое описание чертежей

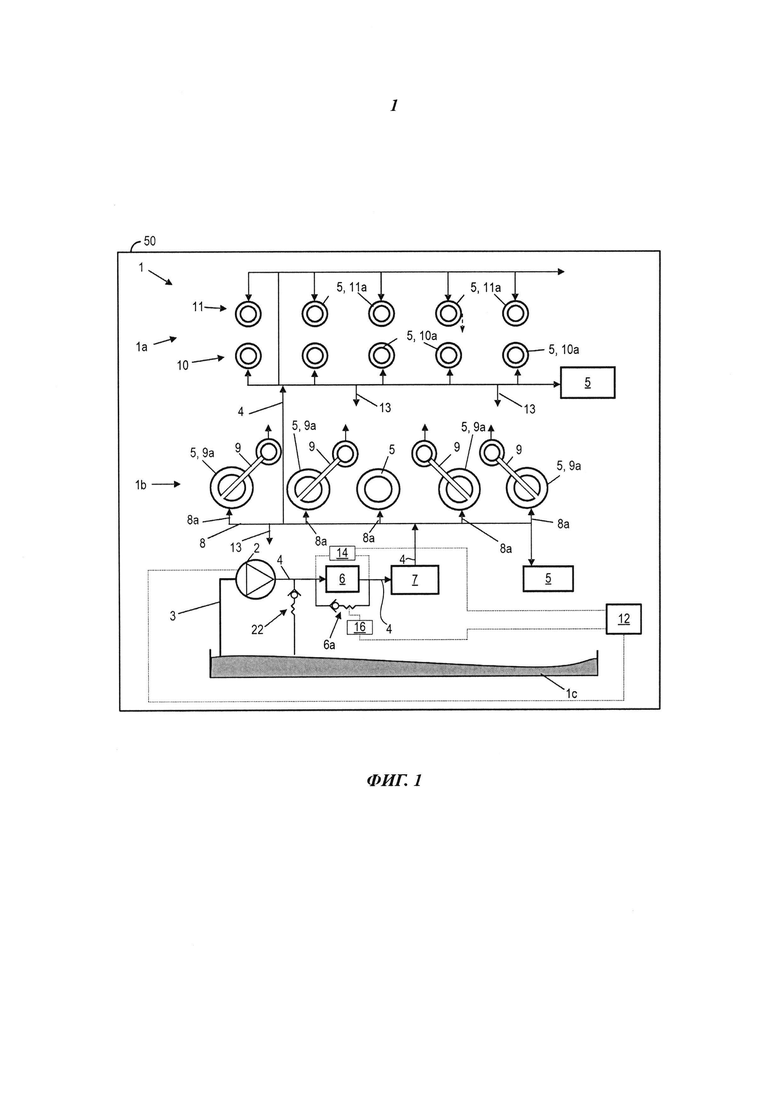

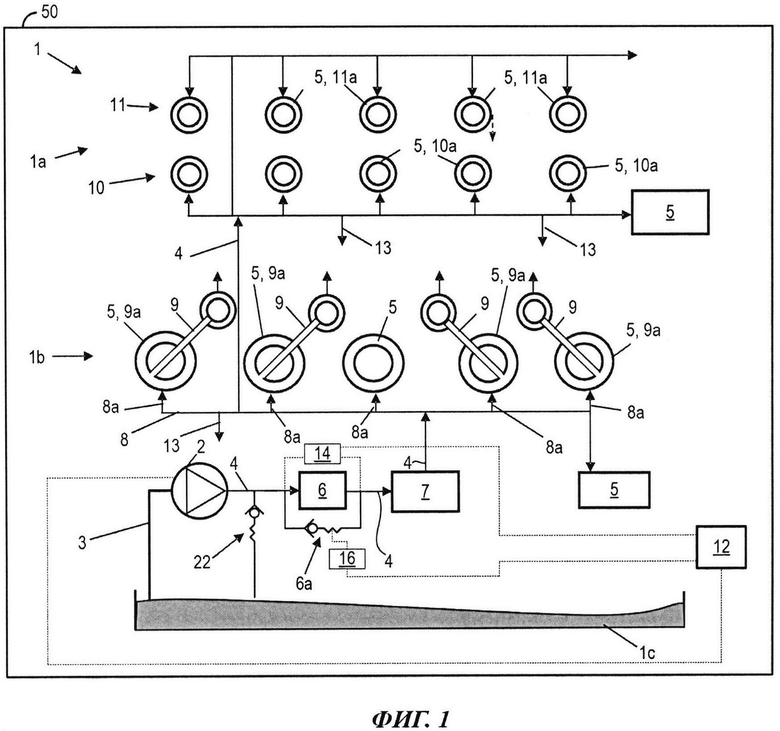

На фиг. 1 показан примерный масляный контур двигателя внутреннего сгорания.

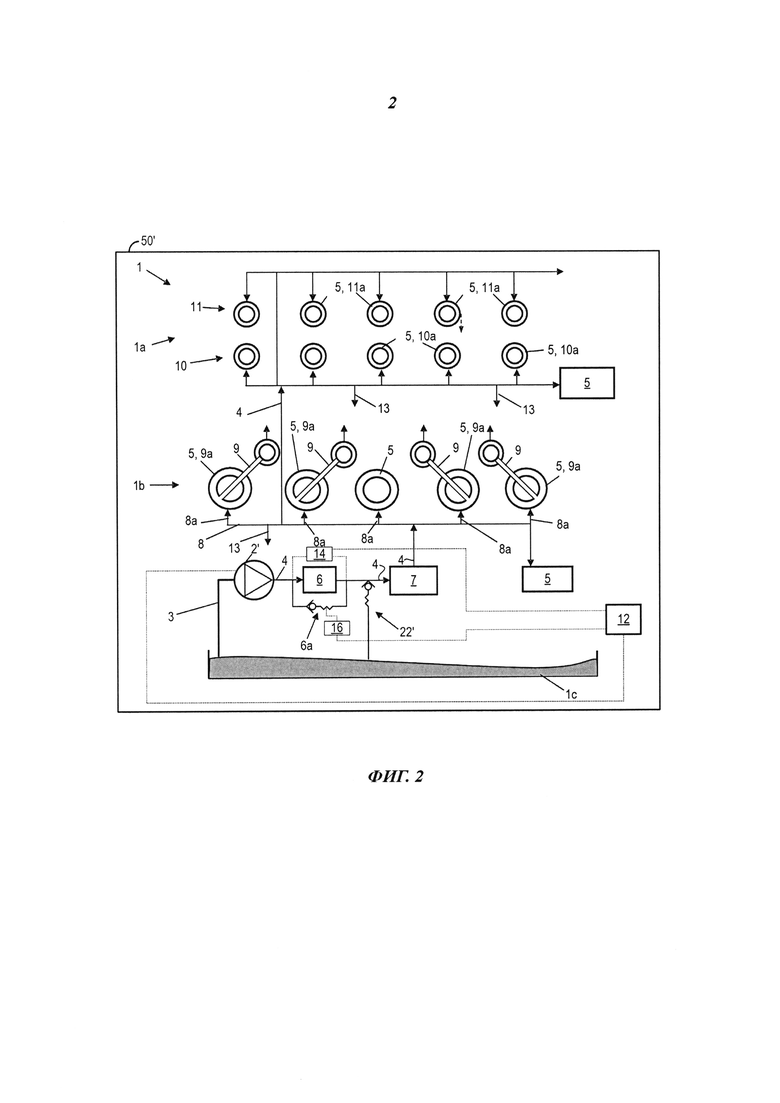

На фиг. 2 показан другой примерный масляный контур двигателя внутреннего сгорания.

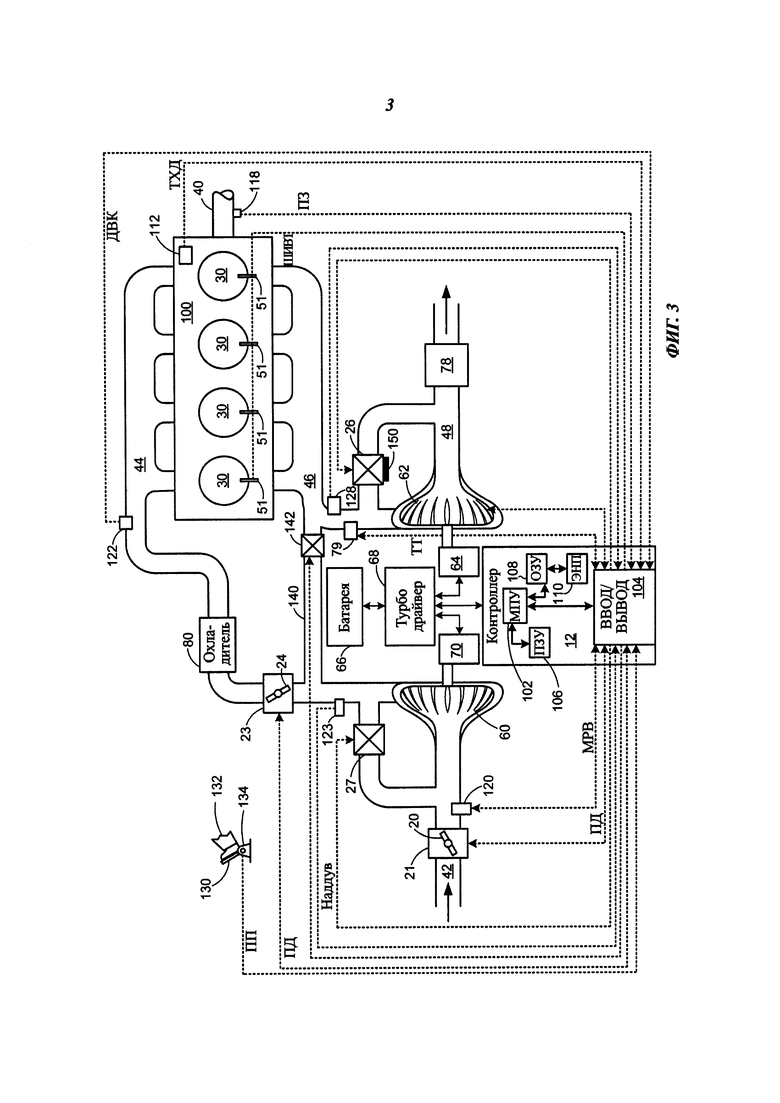

На фиг. 3 показано схематическое изображение примерного варианта осуществления двигателя.

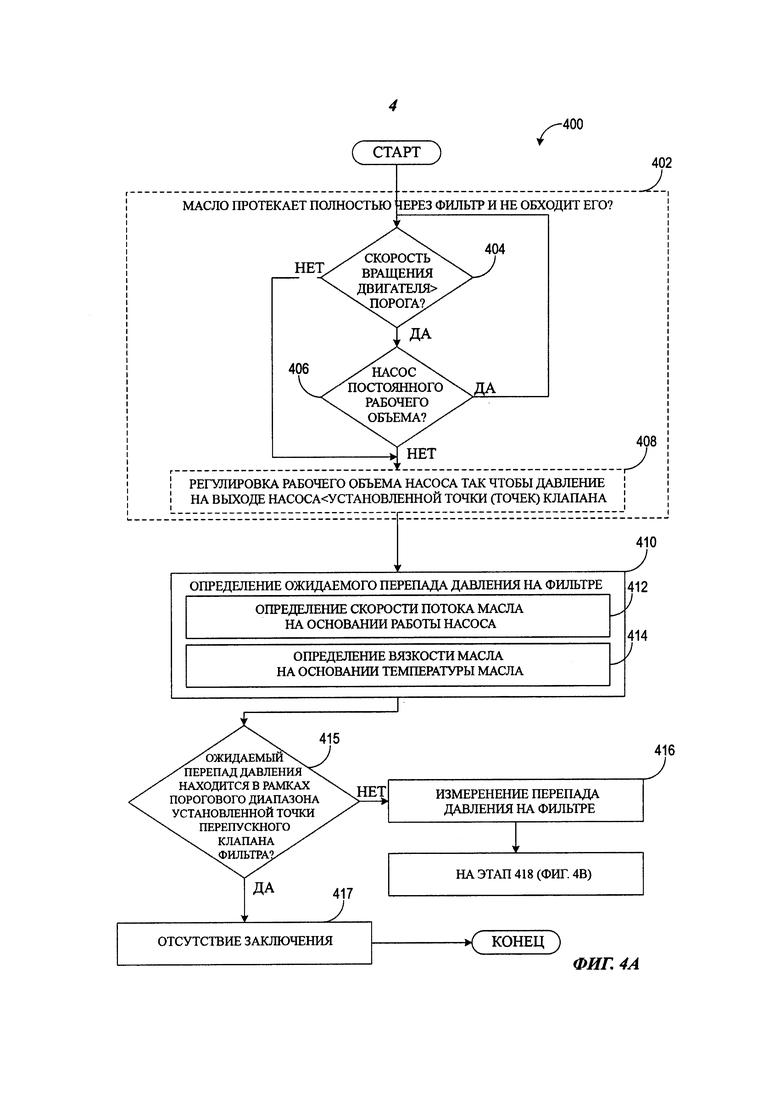

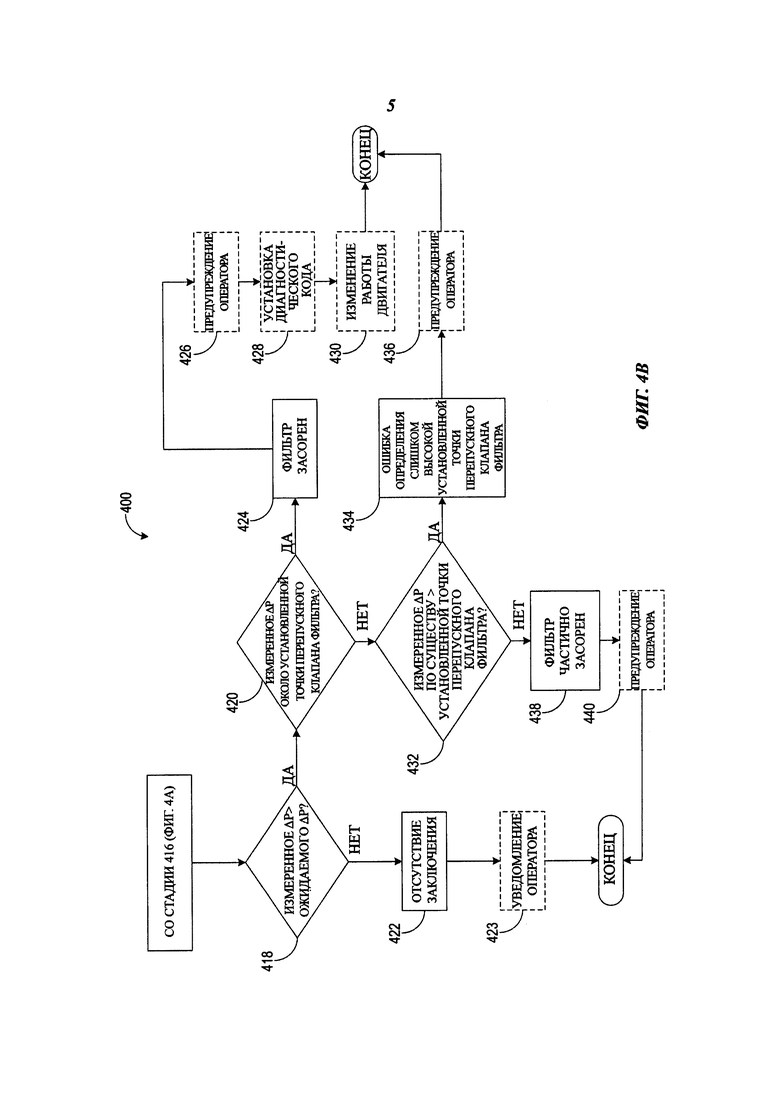

На фиг. 4А-В показана блок-схема, иллюстрирующая алгоритм диагностики фильтра в масляном контуре.

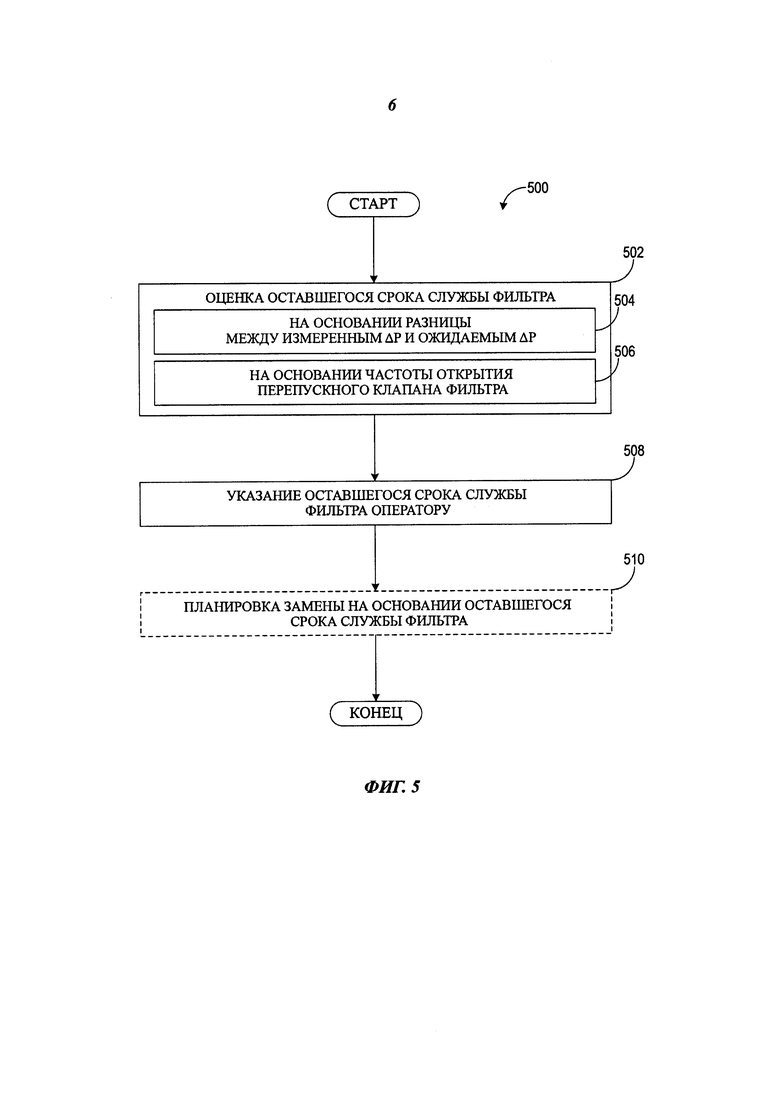

На фиг. 5 показана блок-схема, иллюстрирующая алгоритм прогнозирования состояния фильтра в масляном контуре.

Осуществление изобретения

Представлены системы и способы для фильтра смазочного вещества. В одном примерном варианте осуществления способ для фильтра смазочного вещества предусматривает индикацию состояния фильтра на основании разницы между измеренным перепадом давления и ожидаемым перепадом давления при выбранных состояниях, в которых все смазочные вещества, закачиваемые насосом выше по потоку от фильтра, поступают в фильтр. На фиг. 1 показан примерный масляный контур двигателя внутреннего сгорания, на фиг. 2 показан другой примерный масляный контур двигателя внутреннего сгорания, на фиг. 3 показано схематическое изображение примерного варианта осуществления двигателя, на фиг. 4А-В показана блок-схема, иллюстрирующая алгоритм диагностики фильтра в масляном контуре, и на фиг. 5 показана блок-схема, иллюстрирующая алгоритм прогнозирования состояния фильтра в масляном контуре. Двигатель на фиг. 3 также содержит контроллер, выполненный с возможностью осуществления способов, показанных на фиг. 4А-5.

На фиг. 1 схематично показан примерный масляный контур 1 двигателя 50 внутреннего сгорания. Детали относительно примерного двигателя, который может представлять собой двигатель 50 приведены ниже со ссылкой на фиг. 3. Масляный контур 1 содержит масляный контур 1а головки цилиндров, масляный контур 1b блока цилиндров, и отстойник 1с масла, который обеспечивает хранение и распределение масла двигателя.

Для обеспечения циркуляции масла двигателя через масляный контур 1 масляный насос 2 находится в жидкостном соединении с отстойником 1с масла через линию 3 всасывания. Масляный насос 2 может запускать поток масла за счет всасывания масла из отстойника 1с масла через линию 3 всасывания и нагнетания всасываемого масла к компонентам ниже по потоку от масляного насоса. В некоторых примерных вариантах осуществления линия 3 всасывания может быть такого размера, чтобы обеспечить необходимую скорость потока масла в масляный насос 2. Более того, масляный насос 2 может быть выполнен с возможностью обеспечения различных необходимых характеристик потока масла, таких как необходимое давление масла или необходимая скорость потока объема масла, как подробного описано далее.

В некоторых вариантах осуществления масляный насос 2 механически приводят в движение двигателем 50 - например, масляный насос может быть соединен с коленчатым валом (например, коленчатым валом 40 на фиг. 3) двигателя. В этом случае определение скорости вращения масляного насоса 2 может предусматривать определение скорости вращения двигателя 50, в то время как скорость вращения насоса может быть прямо пропорциональна скорости вращения двигателя. Варианты осуществления, в которых масляный насос 2 электрически приводят в движение, также находятся в рамках настоящего изобретения. Масляный насос 2 может представлять собой нагнетательный насос или насос постоянного рабочего объема, в этом случае масляный насос может быть различных подходящих видов, включая в частности шестереночный насос, трохоидный насос, лопастный насос, поршневой насос, и т.д. В других примерных вариантах осуществления масляный насос 2 может представлять собой насос переменного рабочего объема. В случае, если масляный насос 2 представляет собой насос переменного рабочего объема, управление масляным насосом может быть осуществлено на основании необходимого выходного давления и может содержать механизм механически-гидравлической обратной связи для изменения его расположения для достижения необходимого выходного давления. В других примерных вариантах осуществления управление масляным насосом 2 может быть осуществлено на основании необходимого рабочего объема и может содержать механизм для обеспечения обратной связи давления, как от электронного датчика давления масла.

Ниже по потоку от масляного насоса 2 расположен клапан 22 сброса давления, который находится в жидкостном соединении с выходом масляного насоса с одного конца и с отстойником 1с масла на втором конце, противоположном первому концу. Клапан 22 сброса давления может быть выполнен с возможностью отклонять поток масла от компонентов, расположенных ниже по потоку, и обратно к отстойнику 1 с масла, когда выходное давление масляного насоса 2 превышает пороговое давление, при этом ограничивая давление масла в масляном контуре 1. Клапан 22 сброса давления может представлять собой запорный клапан, который требует, например, определенного давления для открытия. Очевидно, что клапан 22 сброса давления может располагаться в других местах внутри масляного контура 1 без выхода за рамки настоящего изобретения. На фиг. 2 показано одно такое альтернативное размещение клапана сброса давления в масляном контуре.

Множество компонентов 5, получающих масло, расположены вдоль линии 4 подачи, которая в целом обеспечивает проход для жидкости, по которому масло может течь к таким компонентам, получающим масло. Компоненты 5, получающие масло, могут включать в себя по меньшей мере два подшипника (например, подшипники распределительного вала, подшипники коленчатого вала и т.д.), опоры распределительного вала и/или опоры коленчатого вала. Компоненты 5, получающие масло, могут включать в себя дополнительные компоненты, получающие масло, не показанные на фиг. 1, включая в частности карданный вал, уравновешивающий вал, головку поршня, и т.д. В головку поршня может быть впрыснуто масло, например, через форсунку, и форсунка может быть расположена ниже головки поршня. Компоненты 5, получающие масло, могут дополнительно включать в себя гидравлически активируемый регулятор распределительного вала или другое клапанное распределительное устройство для гидравлической регулировки зазора клапана.

Как показано на фиг. 1, линия 4 подачи находится в жидкостном соединении с выходом масляного насоса 2 и входом фильтра 6 смазочного вещества, и клапан 22 сброса давления находится в жидкостном соединении с этой частью линии подачи, расположенной между масляным насосом и фильтром. Линия 4 подачи обеспечивает подачу на фильтр 6, который расположен ниже по потоку от масляного насоса 2. Фильтр 6 может представлять собой любой фильтр, подходящий для удаления твердых частиц из масла в масляном контуре 1. Например, фильтр 6 может представлять собой картридж, который удаляет твердые частицы, которые больше размера пор фильтра. В качестве другого примера фильтр 6 может быть магнитным и таким образом изолировать ферромагнитные твердые частицы. В качестве еще одного примера фильтр 6 может улавливать твердые частицы с помощью образования осадка, центробежных сил или другого способа удаления твердых частиц из масла.

Фильтр 6 содержит перепускной клапан 6а фильтра, выполненный с возможностью обеспечения обхода маслом фильтра в ответ на то, что давление масла в масляном контуре 1 превышает установленную точку сброса давления, в которой перепускной клапан выполнен с возможностью открытия. Перепускной клапан 6а фильтра может предотвратить образование неприемлемо высоких перепадов давления на фильтре 6, которые могут в противном случае ухудшить состояние фильтра, и обеспечивает обход фильтра для сценариев, когда фильтр засорен. Масло, обходящее фильтр 6 (например, когда перепускной клапан 6а фильтра открыт) может называться "нефильтрованным" маслом.

Трение, вызванное компонентами 5, получающими масло (например, подшипниками коленчатого вала), может варьироваться как функция от вязкости и соответственно от температуры подаваемого масла. Такое трение также может повлиять на потребление топлива двигателем 50. Соответственно, масляный контур 1 содержит охладитель/нагреватель 7 масла, выполненный с возможностью по меньшей мере частично управлять температурой масла в масляном контуре и уменьшения потерь на трение в компонентах 5, получаемых масло. Как показано на фиг. 1, охладитель/нагреватель 7 масла расположен ниже по потоку от фильтра 6 и находится в жидкостном соединении с фильтром через линию 4 подачи. Охладитель/нагреватель 7 масла может выборочно уменьшать/увеличивать нагрев масла, протекающего через масляный контур 1 - например, он не будет уменьшать нагрев во время прогревания двигателя 50. В некоторых примерных вариантах осуществления охладитель/нагреватель 7 масла может уменьшать нагрев масла с помощью охлаждения воздуха и/или охлаждения жидкости. В одном конкретном варианте осуществления охладитель/нагреватель 7 масла может использовать охлаждающую жидкостью от контура охлаждения двигателя для уменьшения нагрева масла. Очевидно, что расположения охладителя/нагревателя 7 масла может регулироваться без выхода за рамки настоящего изобретения. Например, в альтернативных вариантах осуществления изобретения охладитель/нагреватель 7 масла может быть расположен выше по потоку от фильтра 6.

Следуя по потоку через охладитель/нагреватель 7 масла, масло двигателя может затем протекать в главную масляную магистраль 8 через линию 4 подачи. В показанной схеме главная масляная магистраль 8 образует часть масляного контура 1b блока цилиндров. Как таковая главная масляная магистраль 8 может быть выполнена в блоке цилиндра двигателя 50. Множество каналов 8а отходят от главной масляной магистрали 8 и ведут к пяти коренным подшипникам 9а коленчатого вала двигателя 50 (например, коленчатого вал 40 на фиг. 3) и четырем подшипникам 9 нижней головки шатуна для смазки подшипников. Основной канал подачи, который может быть расположен вдоль продольной оси коленчатого вала, может образовывать по меньшей мере часть главной масляной магистрали 8. Основной канал подачи может быть выполнен выше или ниже коленчатого вала в картере двигателя или может упираться в коленчатый вал. В некоторых примерных вариантах осуществления масло может быть подано к подшипникам не непрерывно для увеличения давления в масляном контуре 1 и, в частности, в главной масляной магистрали 8.

Линия 4 подачи жидкостным образом соединяет масляный контур 1b блока цилиндров с масляным контуром 1а головки цилиндров, таким образом, обеспечивая поступление масла к различным компонентам 5, получающим масло, входящим в масляным контур головки цилиндров, таким как подшипники 10а и 11а, соответственно соединенные с двумя опорами 10 и 11 распределительного вала. Каналы подачи, отходящие от главной масляной магистрали 8 могут обеспечивать подачу масла, например, на опоры 10 и 11 распределительного вала. В некоторых примерных вариантах осуществления каналы подачи могут пересекать блок цилиндров двигателя 50 и, когда распределительный вал находится в верхнем расположении распределительного вала, каналы подачи могу пересекать головку цилиндра двигателя.

Как показано на фиг. 1, масло протекает из отстойника 1 с масла сначала в масляный контур 1b блока цилиндров, а затем в масляный контур 1а головки цилиндров, масло может сначала поступать в блок цилиндров двигателя 50, а затем в головку цилиндра двигателя. Соответственно, масло может изначально нагреваться во время протекания через блок цилиндров и затем дополнительно нагреваться во время последующего протекания через головку цилиндра. Такая конфигурация может обеспечивать быстрый нагрев масла в масляном контуре 1, что может быть желательно вслед за перезапуском двигателя 50, например. Очевидно, однако, что альтернативные конфигурации возможны без выхода за рамки настоящего изобретения. Например, в других вариантах осуществления масло может сначала подаваться на головку цилиндра двигателя 50 и затем на блок цилиндров двигателя. В еще других вариантах осуществления отдельные линии подачи могут предусмотрены для головки и блока цилиндров (например, для схем 1а и 1b) в параллельной конфигурации, так что и головка, и блок цилиндров могут одновременно получать масло при необходимости.

Масляный контур 1 дополнительно содержит обратные линии 13, отходящие от по меньшей мере одной из двух опор 10 и 11 распределительного вала и от главной масляной магистрали 8 для обеспечения возврата масла в отстойник 1с масла после протекания потока через компоненты 5, получающие масло. Возврат масла в отстойник 1с масла через обратные линии 13 может обеспечиваться, например, силой гравитации. В некоторых вариантах осуществления изобретения обратные линии 13 могут быть расположены в областях низкой температуры и/или рядом с любым средством охлаждения жидкости, предусмотренным для головки цилиндров и/или блока цилиндров двигателя 50. Таким образом, уменьшается вероятность увеличения температуры масла в обратных линиях 13 выше желаемой рабочей температуры; слишком высокие температуры масла в обратных линиях 13 могут негативно повлиять на различные характеристики возвращенного масла, такие как качество смазки, и может привести к более быстрому старению возвращенного масла.

Поскольку работа фильтра 6 существенно влияет на подачу масла к компонентам 5, получающим масло, и таким образом на работу двигателя 50, может быть необходима оценка состояния фильтра. Например, информация о том, является ли фильтр 6 существенно засоренным и/или открыт ли перепускной клапан 6а фильтра, может быть необходима. Кроме того, информация об оставшемся рабочем времени фильтра 6 может быть необходима, например, при попытке обеспечить оператора транспортного средства оценкой количества миль до рекомендуемой замены фильтра. Соответственно масляный контур 1 содержит дифференциальный датчик 14 давления, выполненный с возможностью обеспечения индикации перепада давления на фильтре 6 путем измерения давления масла выше по потоку и ниже по потоку от фильтра. Индикации перепада давления на фильтре 6 могут быть использованы для осуществления и диагностики фильтра - например, оценки текущего состояния фильтра, такого как наличия засора - и прогнозирования состояния фильтра - например, оставшегося рабочего времени фильтра. Как показано на фиг. 1, дифференциальный датчик 14 давления предусматривает индикации давления дифференциального фильтра (например, как единичный сигнал дифференциального давления или как два сигнала, соответственно указывающие на давление выше по потоку и ниже по потоку от фильтра) на контроллер 12, описанный ниже со ссылкой на фиг. 3. В некоторых примерных вариантах осуществления дифференциальный датчик 14 давления может обнаруживать давление масла выше по потоку от входа перепускного клапана 6а фильтра.

Для осуществления диагностики и прогнозирования состояния фильтра 6 измеренный перепад давления на фильтре, обнаруженный дифференциальным датчиком 14 давления может быть сравнен с ожидаемым перепадом давления на фильтре. Результатом диагностики может быть, например, то, что фильтр 6 частично засорен (например, не полностью засорен или не засорен), если измеренный перепад давления выше, чем ожидаемый перепад давления. Частичный засор фильтра 6 может указывать, например, на то, что какая-то часть рабочей жизни фильтра остается и что замена фильтра еще не рекомендуется. В альтернативном или дополнительном варианте осуществления, результатом диагностики может быть то, что фильтр 6 полностью засорен, если измеренный перепад давления выше, чем ожидаемый перепад давления и близок к (например, в пределах 10%) установленной точке сброса давления перепускного клапана 6а фильтра, в которой перепускной клапан выполнен с возможностью открытия. В альтернативном или дополнительном варианте осуществления, результатом диагностики может быть то, что установленная точка сброса давления перепускного клапана 6а фильтра может быть превышена, если измеренный перепад давления существенно выше, чем установленная точка сброса давления - например, на 10% или более. В альтернативном или дополнительном варианте осуществления, результатом диагностики может не являться состояние фильтра 6 или перепускного клапана 6а фильтра, если ожидаемый перепад давления около установленной точкой сброса давления перепускного клапана фильтра.

В некоторых примерах ожидаемый перепад давления на фильтре 6 может быть определен на основании скорости потока масла в масляном контуре 1 (например, на входе фильтра) и вязкости масла. Формула Хагена-Пуазейля предусматривает неограничивающий пример, демонстрирующий, как ожидаемый перепад давления (например, перепад) на устройстве, получающем жидкость, может быть определен на основании скорости потока и вязкости; формула может быть в следующем виде: ΔР=(8*μ*L*Q)/(π*r∧4), где ΔР представляет собой ожидаемый перепад давления, μ представляет собой динамическую вязкость, L представляет собой длину цилиндрической трубы, по которой течет жидкость, Q представляет собой объемную скорость потока жидкости, π представляет собой математическую константу пи, и r представляет собой радиус цилиндрической трубы. Как может быть видно из формулы, ожидаемый перепад давления прямо пропорционален обеим скорости потока жидкости и вязкости жидкости. Формула Хагена-Пуазейля частично характеризует перепад давления для длинной цилиндрической трубы, что не является обязательно геометрической конфигурацией для фильтра 6. Однако поток смазочного вещества через фильтр 6 может быть в безвихревом режиме; тогда падение давления на фильтре 6 может быть прямо пропорционально как скорости потока смазочного вещества, так и динамической вязкости.

Определение ожидаемого на фильтре 6 перепада давления включает в себя оценку одного или более аспектов работы масляного насоса 2, поскольку скорость потока масла в масляном контуре 1 может быть функцией от работы масляного насоса. В некоторых примерных вариантах осуществления скорость потока масла в масляном контуре 1 (например, на входе фильтра 6) может быть определена на основании скорости масляного насоса 2. Определение скорости масляного насоса 2 может предусматривать определение скорости вращения двигателя 50 для вариантов осуществления изобретения, в которых масляный насос механически запускается двигателем, так как скорость насоса может быть прямо пропорциональна скорости вращения двигателя. В некоторых примерных вариантах осуществления определение скорости потока масла может дополнительно предусматривать определение рабочего объема масляного насоса 2. Для вариантов осуществления изобретения, в которых масляный насос 2 представляет собой, например, нагнетающий насос, рабочий объем насоса может быть известен, сохранен и получен от контроллера 12. Для вариантов осуществления изобретения, в которых масляный насос 2 представляет собой насос переменного рабочего объема, рабочий объем насоса может быть определен через механизм обратной связи по положению в насосе. В альтернативном варианте осуществления изобретения (например, если механизм обратной связи по положению не предусмотрен), рабочий объем насоса может быть определен на основании одного или более известных рабочих объемов - например, рабочий объем насоса, соответствующий минимальному выходному значению (например, скорости потока, давления) насоса, и рабочий объем насоса, соответствующий максимальному выходному значению насоса, может быть использовано для определения (например, интерполяции) рабочего объема насоса, соответствующего промежуточному выходному значению между минимальным и максимальным выходными значениями.

Когда или клапан 22 сброса давления, или перепускной клапан 6а фильтра открывается в результате давления масла в масляном контуре 1, превышающего соответствующую установленную точку сброса давления, фильтр 6 не получает весь поток масла, закачанный масляным насосом 2 - по меньшей мере часть потока масла обходит фильтр через перепускной клапан фильтра и/или возвращается в отстойник 1с масла до достижения фильтра через клапан сброса давления. Скорость потока масла через фильтр 6 может быть, таким образом, не известная без измерения или определения потока масла через клапан 22 сброса давления и/или перепускной клапан 6а фильтра. При отсутствии знаний о скорости потока масла через фильтр 6, может быть невозможно точно определить ожидаемый перепад давления на фильтре, препятствуя осуществлению диагностики и/или прогнозирования состояния фильтра с использованием ожидаемого перепада давления. Таким образом, в некоторых вариантах осуществления диагностика и/или прогнозирование состояния с использованием ожидаемого перепада давления на фильтре 6 может быть определена только в выбранных состояниях, в которых ни один из клапана 22 сброса давления и перепускного клапана 6а фильтра не открыт, и поток масла через масляный контур 1 полностью протекает через фильтр. Другими словами, диагностика и/или прогнозирование состояния может быть только осуществлено для фильтра 6 масляного контура 1, если давление масла (например, выходное давление масляного насоса 2) в масляном контуре не превышает соответствующую установленную точку сброса давления клапана 22 сброса давления и перепускного клапана 6а фильтра. В этих состояниях скорость потока, произведенного масляным насосом 2 может быть по существу равна скорости потока через фильтр 6, и как таковая скорость потока через фильтр может быть выражена параметром скорости потока через масляный насос.

Вязкость масла, как описано выше, может быть использована вместе со скоростью потока масла для определения ожидаемого перепада давления на фильтре 6, может быть получена на основании температуры масла, так как вязкость масла может коррелировать с температурой масла для некоторых видов масла. Температура масла в масляном контуре 1 может быть определена с помощью датчика температуры масла (не показан), или получена альтернативным способом из выходных значений одного или более датчиков двигателя 50, описанных ниже со ссылкой на фиг. 3, такого как температуры жидкости для охлаждения двигателя. Определение вязкости масла может альтернативно или дополнительно включать в себя получение заранее заданной вязкости масла для двигателя 50 от контроллера 12. Масло, имеющее заранее заданную вязкость масла, может быть установлено в двигателе 50, например, при производстве. Отклонение от заранее заданной вязкости масла - или в общем ожидаемой вязкости масла - может быть обнаружено на основании работы масляного насоса 2. Например, ожидаемое давление масла может быть определено на основании скорости вращения двигателя и температуры жидкости для охлаждения двигателя и сравнено с измеренным давлением масла (например, измеренным с помощью дифференциального датчика 14 давления или не дифференциального датчика давления, не показанного на фиг. 1); отклонение от ожидаемого давления масла может указывать на отклонение от ожидаемой вязкости масла. В некоторых примерах обнаруженное отклонение может быть использовано для корректировки заранее заданной вязкости масла.

В некоторых вариантах осуществления подходящая структура данных (например, поисковая таблица) может хранить множество ожидаемых перепадов давления на фильтре 6, обеспечивая получение ожидаемых перепадов давления путем доступа к структуре данных с одним или более подходящими индексами. Для вариантов осуществления изобретения, в которых масляный насос 2 представляет собой поршневый насос прямого вытеснения, индексы могут включать в себя скорость вращения двигателя и температуру масла, так как эти параметры могут определять скорость потока масла и вязкость масла и таким образом ожидаемый перепад давления. Для вариантов осуществления изобретения, в которых масляный насос 2 представляет собой насос переменного рабочего объема, индексы могут включать в себя скорость вращения двигателя, температуру масла и рабочий объем насоса. Структура данных может быть сохранена, например, в контроллере 12.

Диагностика фильтра 6 может быть осуществлена для состояний, при которых ожидается относительно высокий перепад давления на фильтре и не указывает на ухудшенный фильтр или работу перепускного клапана фильтра. Например, относительно высокий перепад давления на фильтре 6 может быть рассмотрен как номинальный, если произведение скорости потока масла в масляном контуре 1 и вязкости масла относительно высоко. Такие состояния могут возникать во время холодного запуска двигателя 50, например, из-за высокой вязкости, демонстрируемой некоторыми маслами двигателя при относительно холодных температурах. В некоторых сценариях такие состояния могут также привести к открыванию перепускного клапана 6а фильтра, открытие которого может считаться нормальным при таких состояниях.

Известные состояния, в которых ожидается относительно высокий перепад давления на фильтре 6 могут также быть использованы для определения ухудшения (например, засора) фильтра и потенциально рекомендуемой замены фильтра оператору транспортного средства. Например, открытие перепускного клапана 6а фильтра может ожидаться во время холодного запуска двигателя и считаться указывающим на нормальную работу фильтра, как описано выше. Это ожидание может быть использовано так, что открытие перепускного клапана 6а фильтра в состояниях, отличных от холодного запуска, определяется как указание того, фильтр 6 ухудшился - например, достиг конца срока службы. Различные действия могут быть выполнены в ответ на определение того, что фильтр 6 достиг конца своего срока службы, включая одно и более из указания конца срока службы фильтра через индикатор на приборном щитке, установки кода диагностики в контроллере двигателя, и т.д. Результат описанного прогнозирования состояния может быть также указан такими способами; например, указание оставшегося срока службы оператору транспортного средства (например, миль, оставшихся до замены, через индикатор приборного щитка) может следовать за прогнозированием, указывающим, что остается часть срока службы фильтра 6. В альтернативном или дополнительном варианте осуществления может быть установлен таймер в контроллере двигателя так, что после завершения работы таймера оператор транспортного средства уведомляется об истечение оставшегося срока службы (как определено прогнозированием или последующей диагностикой/прогнозированием состояния) и/или работа двигателя меняется для компенсации ухудшения фильтра.

Открытие перепускного клапана 6а фильтра может быть использовано для диагностики самого перепускного клапана фильтра. Одна такая диагностика может включать в себя оценку установленной точки сброса давления, при которой перепускной клапан 6а фильтра выполнен с возможностью открытия. В этой диагностике актуальная установленная точка сброса давления может быть определена на основании выходного значения дифференциального датчика 14 давления в ответ на открытие перепускного клапана 6а фильтра, так как дифференциальный датчик давления будет считывать актуальную установленную точку перепускного клапана, когда перепускной клапан открыт. Установленная точка сброса давления, считанная дифференциальным датчиком 14 давления в таких состояниях (например, во время открытия перепускного клапана 6а фильтра, который может быть обнаружен с помощью выходного значения позиционного выключателя, как описано ниже) может быть сравнена с одним или обоими из верхнего и нижнего порогового значения. Если считанная установленная точка сброса давления превышает верхнее пороговое значение, диагностика может включать в себя вывод о том, что установленная точка слишком высоко ошибочно установлена, что может привести к слишком большим перепадам давления на фильтре 6, что может потенциально ухудшить работу фильтра. Затем может быть указано (например, через индикатор приборного щитка, установку кода диагностики, и т.д.) что установленная точка ошибочно завышена, при превышении верхнего порогового значения. Если считанная установленная точка сброса давления попадает в диапазон меньше нижнего порогового значения, диагностика может прийти к выводу, что установленная точка ошибочно занижена, что может увеличить соотношение нефильтрованного масла, попадающего в двигатель 50, что может уменьшить срок службы двигателя. Затем может быть указано, что установленная точка ошибочно занижена при попадании в диапазон меньше нижнего порогового значения. Эта диагностика перепускного клапана фильтра может таким образом быть осуществлена только в выбранных состояниях, в которых перепускной клапан 6а фильтра открыт, и масло, закачанное с выхода насоса 2 не полностью протекает через фильтр 6.

Прогнозирование состояния фильтра 6 может оценить разницу между измеренным перепадом давления на фильтре и установленной точкой сброса давления перепускного клапана 6а фильтра. Например, оценка оставшегося срока службы фильтра 6 может быть определена на основании этой разницы. В качестве конкретного не ограничивающего примера, оценка расстояния (например, миль), оставшегося до рекомендуемой замены фильтра может быть определена путем расчета абсолютного значения разницы между измеренным перепадом давления и установленной точкой сброса давления и умножения абсолютной величины этой разницы на постоянное отношение давления к расстоянию.

На фиг. 1 показано потенциальное включение позиционного выключателя 16, который может быть использован для осуществления прогнозирования состояния фильтра 6. Позиционный выключатель 16 может быть соединен с перепускным клапаном 6а фильтра так, что позиционный выключатель получает сигнал на выходе каждый раз, когда перепускной клапан фильтра открывается. В такой конфигурации оценка оставшегося срока службы фильтра 6 может быть определена на основании частоты открывания перепускного клапана фильтра. В качестве конкретного не ограничивающего примера, оценка расстояния, оставшегося до рекомендуемой замены фильтра, может быть определена путем расчета обратной частоты открытия перепускного клапана фильтра и умножения этой обратной частоты на постоянное отношение частоты к расстоянию. В альтернативном или дополнительном варианте осуществления изменения в частоте открытия перепускного клапана фильтра в течение времени может отслеживаться для получения состояния фильтра 6.

Очевидно, что масляный контур 1 приведен в качестве примера и что различные модификации масляного контура возможны без выхода за рамки настоящего изобретения. Например, число компонентов 5, получающих масло, и относительное расположение компонентов в масляном контуре 1 не ограничено. В некоторых вариантах осуществления изобретения, позиционный выключатель 16 может быть убран из масляного контура 1. Более того, при описании по отношению к маслу двигателя очевидно, что описанные здесь подходы могут применяться к жидкостным контурам, в которых циркулируют другие виды смазочных веществ и жидкостей. Дополнительно возможны варианты осуществления, в которых диагностика и прогнозирование состояния осуществляются для фильтра 6 с использованием не дифференциального датчика давления - например, датчика, который получает на выходе единичное значение давления. В этом примере измеренный перепад давления на фильтре 6 может быть определен на основании разницы между единичным значением давления и назначенным давлением, в соответствии с которым запускают масляный насос 2.

На фиг. 2 схематично показан примерный масляный контур 1' двигателя внутреннего сгорания 50'. Существует разница между фиг. 1 и 2, и при этом аналогичные элементы пронумерованы аналогичным образом. Как видно на фиг. 2, масляный контур 1' представляет собой конфигурацию, аналогичную конфигурации масляного контура 1 на фиг. 1. В отличие от масляного контура 1 на фиг. 1, однако, масляный контур 1' содержит клапан 22' сброса давления, расположенный ниже по потоку от фильтра 6 и выше по потоку от охладителя/нагревателя 7 масла. В этой конфигурации выходное отверстие масляного насоса 2' направлено напрямую в узел, объединяющий входное отверстие фильтра 6 с перепускным клапаном 6а фильтра, при этом в масляном контуре 1 от фиг. 1 клапан 22 сброса давления расположен между этими двумя местоположениями.

В некоторых вариантах осуществления изобретения масляный насос 2' может, в частности, представлять собой насос переменного рабочего объема, а не насос постоянного рабочего объема. В этом примерном варианте осуществления работа масляного насоса 2' может сочетаться с размещением клапана 22' сброса давления для обеспечения потока масла через масляный контур 1' для управления им на основании объемной скорости потока альтернативно или в дополнение к управлению на основании давления. В частности, управление масляным насосом 2' может быть осуществлено таким образом, что давление на выходе масляного насоса не превышает установленную точку сброса давления перепускного клапана 6а фильтра (и в некоторых случаях таким образом, что давление на выходе масляного насоса не превышает установленную точку сброса давления клапана 22' сброса давления), предотвращая открытие перепускного клапана фильтра и в некоторых случаях открытие клапана сброса давления. При этих выбранных условиях все масло, закачанное из выходного отверстия масляного насоса 2' протекает через фильтр 6 и не через клапан 22' сброса давления или перепускной клапан 6а фильтра. При наличии существенных знаний о работе масляного насоса 2' скорость потока масла через фильтр 6 может быть точно определена, обеспечивая точное определение ожидаемого перепада давления на фильтре и корреляцию некоторых видов перепада давления на фильтре с засором фильтра. Использование насоса переменного рабочего объема может обеспечить поддержание давления масла в масляном контуре 1' ниже установленной точки сброса давления перепускного клапана 6а фильтра (и в некоторых случаях установленной точки сброса давления клапана 22' сброса давления) при более высокой частоте, по сравнению с использованием насоса постоянного рабочего объема. Это может существенно увеличить отношение работы двигатель / транспортное средства, при котором диагностика и/или прогнозирование состояния могут быть осуществлены на фильтре 6, так как скорость потока масла и таким образом ожидаемый перепад давления могут быть точно определены. Предусмотрены, однако, варианты осуществления изобретения, в которых масляный насос 2' представляет собой насос постоянного рабочего объема, в случае чего диагностика и/или прогнозирование состояния, при котором оценивается ожидаемый перепад давления на фильтре 6, могут быть осуществлены только в выбранных состояниях, в которых поток масла проходит полностью через фильтр и не обходит фильтр через перепускной клапан 6а фильтра.

При выходном давлении масляного насоса 2', ограниченном так, что весь поток масла, закачанный из выходного отверстия масляного насоса, может протекать через фильтр 6, ожидаемый перепад давления на фильтре может быть определен и сравнен с измеренным перепадом давления на фильтре как определенный дифференциальным датчиком 14 давления способом, аналогичным описанному выше. Например, ожидаемый перепад давления на фильтре 6 может быть определен как функция скорости потока масла через масляный контур 1 и вязкости масла. Как описано выше, скорость потока масла может быть определена на основании скорости вращения масляного насоса 2 (например, которая может быть определена на основании скорости вращения двигателя для вариантов осуществления изобретения, в которых масляный насос механически запускается двигателем 50) и рабочего объема масляного насоса для вариантов осуществления изобретения, в которых масляный насос представляет собой насос переменного рабочего объема, при этом вязкость масла может быть получена на основании температуры масла, включая или нет оценку заранее заданной вязкости масла.

Так же, как и для масляного контура 1, на фиг. 1, в результате диагностики может быть определено, что фильтр 6 масляного контура 1' частично засорен (например, не полностью засорен или не засорен), если измеренный перепад давления на фильтре больше, чем ожидаемый перепад давления. В альтернативном или дополнительном варианте осуществления, в результате диагностики может быть определено, что фильтр 6 полностью засорен, если измеренный перепад давления больше ожидаемого перепада давления и около (например, в пределах 10%) установленной точки сброса давления перепускного клапана 6а фильтра, при которой перепускной клапан выполнен с возможностью открытия. В альтернативном или дополнительном варианте осуществления, в результате диагностики может быть определено, что установленная точка сброса давления перепускного клапана 6а фильтра может быть завышена, если измеренный перепад давления по существу больше, чем установленная точка сброса давления - например, на 10% или более. В альтернативном или дополнительном варианте осуществления, в результате диагностики может не быть определено состояние фильтра 6 или перепускного клапана 6а фильтра, если ожидаемый перепад давления около установленной точкой сброса давления перепускного клапана фильтра. Как описано выше, высокие перепады давления на фильтре 6 могут ожидаться и считаться указывающими на номинальную, не ухудшенную работу фильтра в некоторых состояниях, таких как холодный запуск двигателя.

На фиг. 3 схематично показан примерный вариант осуществления двигателя 100, который может быть включен в систему обеспечения движения автомобиля. В некоторых вариантах осуществления изобретения, двигатель 100 может представлять собой двигатель 50, показанный на фиг. 1 или двигатель 50', показанный на фиг. 2. Хотя это не показано на фиг. 3, двигатель 100 может быть смазан подходящей системой смазки, такой как масляный контур 1 на фиг. 1 или масляный контур 1' на фиг. 2.

Двигатель 100 показан с четырьмя цилиндрами 30. Однако может быть использовано другое число цилиндров в соответствии с данным описанием. Управление двигателем 100 может быть осуществлено, по меньшей мере частично, системой управления, содержащей контроллер 12, и с помощью ввода от оператора 132 транспортного средства через устройство 130 ввода. В этом примерном варианте осуществления устройство 130 ввода содержит педаль управления подачей топлива и датчик 134 положения педали для генерации пропорционального сигнала положения педали (ПП). Каждая камера 30 сгорания (например, цилиндр) двигателя 100 может содержать стенки камеры сгорания с поршнем (не показан), расположенном в ней. Поршни могут быть соединены с коленчатым валом 40 таким образом, что возвратно-поступательное движение поршня преобразуется во вращательное движение коленчатого вала. Коленчатый вал 40 может быть соединен по меньшей мере с одним ведущим колесом транспортного средства через промежуточную систему силовой передачи (не показана). Дополнительно стартерный мотор может быть соединен с коленчатым валом 40 через маховик для обеспечения запуска двигателя 100.

Камеры 30 сгорания могут получать входящий воздух из впускного коллектора 44 через впускной канал 42 и может выпускать отработавшие газы через выпускной канал 48. Впускной коллектор 44 и выпускной коллектор 46 могут выборочно сообщаться с камерой 30 сгорания через соответствующие впускные клапаны и выпускные клапаны (не показаны). В некоторых вариантах осуществления изобретения, камера 30 сгорания может содержать два или более впускных клапана и/или два или более выпускных клапана.

Топливные инжекторы 51 показаны соединенными напрямую с камерой 30 сгорания для впрыскивания топлива напрямую в нее в пропорции к ширине импульса сигнала ширины импульса впрыска топлива (ШИВТ), полученного от контроллера 12. Таким образом, топливный инжектор 51 предусматривает так называемое прямое впрыскивание топлива в камеру 30 сгорания. Топливный инжектор может быть закреплен на боковой стороне камеры сгорания или наверху камеры сгорания, например. Топливо может подаваться в топливный инжектор 51 топливной системой (не показана), содержащей топливный бак, топливный насос и топливную рампу. В некоторых вариантах осуществления изобретения, камера 30 сгорания может альтернативно или дополнительно содержать топливный инжектор, выполненный во впускном коллекторе 44, в конфигурации, которая предусматривает так называемый впрыск топлива во впускные каналы выше по потоку от каждой камеры 30 сгорания.

Впускной канал 42 может содержать дроссели 21 и 23, содержащие дроссельные заслонки 20 и 24, соответственно. В этом конкретном примерном варианте осуществления положение дроссельных заслонок 20 и 24 может изменяться контроллером 12 с помощью сигналов, подаваемых на привод с дросселями 21 и 23. В одном примерном варианте осуществления изобретения приводы могут быть электрическими приводами (например, электрические моторы), такая конфигурация обычно называется электронным управлением дроссельной заслонкой (ЭУДЗ). Таким образом, может быть осуществлено управление дросселями 21 и 23 для регулировки входящего воздуха, поступающего в камеру 30 сгорания среди других цилиндров двигателя. Положение дроссельных заслонок 20 и 24 может быть направлено на контроллер 12 с помощью сигнала положения дросселя (ПД). Впускной канал 42 может дополнительно содержать датчик 120 массового расхода воздуха (МРВ), датчик 122 давление воздуха коллектора (ДВК), и датчик 123 давления на впуске дросселя для направления соответствующих сигналов МРВ (массового расхода воздуха) и ДВК (давления воздуха в коллекторе) на контроллер 12.

Выпускной канал 48 может получать отработавшие газы из цилиндров 30. Датчик 128 отработавших газов показан соединенным с выпускным каналом 48 выше по потоку от турбины 62 и устройства 78 для снижения токсичности отработавших газов. Датчик 128 может быть выбран среди различных подходящих датчиков для обеспечения указания отношения воздух/топливо в отработавших газах, таких как линейный датчик кислорода или универсальный датчик кислорода в отработавших газах (УДКОГ). двухфазный датчик кислорода в отработавших газах или ДКОГ (датчик кислорода в отработавших газах), датчик окислов азота (ОА), углеводорода (УВ) или угарного газа (УГ), например. В альтернативном варианте осуществления изобретения датчик 128 может быть расположен ниже по потоку от турбины 62. Устройство 78 для снижения токсичности отработавших газов может быть трехкомпонентным каталитическим нейтрализатором (ТКН), накопителем ОА, другими устройствами для снижения токсичности отработавших газов или их комбинацией.

Температура отработавших газов может быть измерена одним или более датчиками температуры (не показаны), расположенными в выпускном канале 48. В альтернативном варианте осуществления изобретения температура отработавших газов может быть определена на основании рабочих условий двигателя, таких как скорость, загрузка, крутящий момент, запаздывание зажигания и т.д.

Показанный на фиг. 3 контроллер 12, такой как микрокомпьютер, включает в себя микропроцессорное устройство (МПУ) 102, порты 104 ввода/вывода, электронное запоминающее устройство для осуществляемых программ и эталонных значений, показанное как постоянное запоминающее устройство (ПЗУ) 106 в данном конкретном примерном варианте осуществления, оперативное запоминающее устройство (ОЗУ) 108, энергонезависимая память (ЭНП) 110, и шина данных. Контроллер 12 может получать различные сигналы от датчиков, соединенных с двигателем 100, в дополнение к этим ранее указанным сигналам включая результат измерения массового расхода засосанного воздуха (МРВ) от датчика 120 массового расхода воздуха; температуры хладагента двигателя (ТХД) от датчика 112 температуры, схематически показанного в одном месте расположения внутри двигателя 100; сигнал профиля зажигания (ПЗ) от датчика 118 на эффекте Холла (или датчика другого вида), соединенного с коленчатым валом 40; положение дросселя (ПД) от датчика положения дросселя, как описано выше; и абсолютное давление воздуха в коллекторе, ДВК, от датчика 122, как описано выше. Сигнал скорости вращения двигателя (СВД) может быть сгенерирован контроллером 12 на основании сигнала ПЗ. Сигнал давления воздуха в коллекторе (ДВК) от датчика давления в коллекторе может быть использован для обеспечения индикации наличия вакуума или давления во впускном коллекторе 44. Следует заметить, что различные комбинации вышеуказанных датчиков могут быть использованы, например, датчик МРВ без датчика ДВК, или наоборот. Во время стехиометрической работы датчик ДВК может обеспечивать указание на крутящий момент двигателя. Дополнительно, этот датчик вместе с обнаруженной скоростью вращения двигателя может обеспечивать оценку загрузки (включая воздух) в цилиндр. В одном примерном варианте осуществления изобретения датчик 118, который также используется как датчик скорости вращения двигателя, может обеспечивать заранее заданное число импульсов на равном расстоянии друг от друга при каждом обороте коленчатого вала 40. В некоторых примерных вариантах осуществления изобретения постоянное запоминающее устройство 106 носителя данных может быть запрограммировано машиночитаемыми данными, представляющими команды, выполняемые процессором 102 для осуществления способов, описанных ниже, а также других вариантов осуществления, которые подразумеваются, но конкретно не перечислены.

Двигатель 100 может дополнительно включать в себя компрессионное устройство, такое как турбокомпрессор или нагнетатель, содержащее по меньшей мере компрессор 60, расположенный вдоль впускного коллектора 44. В случае турбокомпрессора компрессор 60 может по меньшей мере частично регулироваться турбиной 62, через, например, вал или другое соединительное устройство. Турбина 62 может быть расположена вдоль выхлопного канала 48 и сообщаться с проходящими через него выхлопными газами. Различные средства могут быть предусмотрены для управления компрессором. В случае нагнетателя, компрессор 60 может по меньшей мере частично управляться двигателем и/или машиной с электроприводом, и может не включать турбину. Таким образом, количество сжатого воздуха, подаваемого на один или более цилиндр двигателя через турбокомпрессор или нагнетатель, может быть изменено контроллером 12. В некоторых случаях турбина 62 может приводить в движение, например, электрический генератор 64, для обеспечения питания батарейке 66 через турбо драйвер 68. Мощность с батарейки 66 может затем быть использована для приведения в движение компрессора 60 через двигатель 70. Дополнительно, датчик 123 может быть расположен во впускном коллекторе 44 для подачи сигнала наддува на контроллер 12.

Дополнительно, выпускной канал 48 может содержать сбрасывающую заслонку 26 для вывода отработавших газах наружу из турбины 62. В некоторых вариантах осуществления изобретения, сбрасывающая заслонка 26 может быть многоступенчатой сбрасывающей заслонкой, такой как двухступенчатая сбрасывающая заслонка с первой ступенью, выполненный с возможностью управления давлением наддува, и второй ступенью, выполненный с возможностью увеличения теплопередачи на устройство 78 для снижения токсичности отработавших газов. Сбрасывающая заслонка 26 может управляться приводом 150, который может представлять собой электрический привод, такой как, например, электродвигатель, хотя пневматический приводы также возможны. Впускной канал 42 может содержать перепускной клапан 27 компрессора, выполненный с возможностью вывода впускного воздуха в обход компрессора 60. Сбрасывающая заслонка 26 и/или перепускной клапан 27 компрессора могут управляться контроллером 12 через приводы (например, привод 150) для их открытия при необходимости получения более низкого давления наддува, например.

Впускной патрубок 42 может дополнительно содержать охладитель наддувочного воздуха (ОНВ) 80 (например, промежуточный охладитель) для уменьшения температуры впускных газов от турбокомпрессора или нагнетателя. В некоторых вариантах осуществления изобретения, охладитель 80 наддувочного воздуха может представлять собой воздуховоздушный теплообменник. В других вариантах осуществления изобретения охладитель 80 наддувочного воздуха может представлять собой воздуховодный теплообменник.

Далее в раскрытых вариантах осуществления изобретения система рециркуляции отработавших газов (РОГ) может вывести необходимое количество отработавших газах из выхлопного канала 48 во впускной канал 42 через канал 140 РОГ. Количество РОГ, поступающих во впускной канал 42 может быть изменено контроллером 12 через клапан 142 РОГ. Дополнительно, датчик РОГ (не показан) может быть расположен внутри канала РОГ и может обеспечивать индикация одного или более из давления, температуры и концентрации отработавших газах. В альтернативном варианте осуществления изобретения РОГ могут управляться с помощью рассчитанной величины, основанной на сигналах от датчика МРВ (выше по потоку), ДВК (впускной коллектор), ТГК (температура газа в коллекторе) и датчик частоты вращения коленчатого вала. Дополнительно РОГ могут управляться на основании показаний датчика выпуска кислорода (O2) и/или датчика впускного кислорода (впускного коллектора). При некоторых условиях, система РОГ может быть использована для регулировки температуры смеси воздуха и топлива внутри камеры сгорания. На фиг. 3 показана система РОГ высокого давления, в которой РОГ выводятся из положения выше по потоку от турбины турбокомпрессора в положение ниже по потоку от турбокомпрессора. В других вариантах осуществления изобретения двигатель может дополнительно или альтернативно включать в себя систему РОГ низкого давления, в которой РОГ направляются из положения ниже по потоку от турбины турбокомпрессора в положение выше по потоку от турбокомпрессора.

На фиг. 4А-В показана блок-схема, иллюстрирующая алгоритм 400 диагностики для фильтра в масляном контуре. Алгоритм 400 может быть реализован в отношении к одному или обоим масляным контурам 1 и 1', показанным на фиг. 1 и 2, соответственно, например, для определения состояния фильтра 6. Дополнительно, алгоритм 400 может быть сохранен в виде команд на машиночитаемом носителе (например, в памяти контроллера 12, показанного на фиг. 1-3) и выполнен процессором (например, центральным блоком 102 обработки контроллера 12). Очевидно, что отдельные аспекты алгоритма 400 могут различаться в зависимости от конфигурации масляного контура и/или насоса, к которым применен способ, как описано далее. Кроме того, алгоритм 400 может быть осуществлен в контурах смазки, в которых циркулируют смазочные вещества, отличные от масла.

На этапе 402 алгоритма 400 определяют, протекает ли масло, протекающее через масляный контур полностью через фильтр и не обходит фильтр. Масло, обходящее фильтр, может протекать вокруг фильтра через перепускной клапан фильтра (например, перепускной клапан 6а фильтра, показанный на фиг. 1 и 2) и/или через клапан сброса давления (например, клапаны 22, 22' сброса давления на фиг. 1 и 2, соответственно), расположенные, например, выше по потоку от фильтра. Определение того, что масло протекает полностью через фильтр и не обходит фильтр, позволяет осуществить оценку состояния фильтра на основании ожидаемого перепада давления на фильтре. Определение ожидаемого перепада давления может включать в себя точное определение скорости потока масла через фильтр, которая в некоторых примерах может быть легко осуществлена, только если масло не обходит фильтр. Как таковое, в некоторых примерах состояние фильтра может быть оценено на основании ожидаемого перепада давления на фильтре только при выбранных условиях, при которых масло, закачанное из выходного отверстия насоса, протекает полностью во впускное отверстие фильтра и не обходит фильтр, например, через перепускной клапан фильтра, выполненный с возможностью обводить масло вокруг фильтра, для давления масла, большего или равного установленной точке перепускного клапана, или через клапан сброса давления, который может быть размешен между насосом и фильтром.

Определение того, протекает ли масло, протекающее через масляный контур полностью через фильтр и не обходит фильтр на этапе 402, может включать в себя на этапе 404 определение того, больше ли скорость вращения двигателя пороговой скорости вращения. Поскольку давление на выходе насоса, обеспечивающее поток масла через масляный контур, может быть пропорционально скорости вращения двигателя (например, из-за механического запуска двигателем), скорости вращения двигателя выше пороговой скорости могут коррелировать с давлениями на выходе насоса, которые превышают установленную точку сброса одного или обоих из перепускного клапана фильтра и клапана сброса давления. Другими словами, один или оба из перепускного клапана фильтра и клапана сброса давления могут открываться при скоростях вращения двигателя выше пороговой скорости вращения, в случае чего масло не полностью протекает через фильтр. Скорость вращения двигателя может быть определена на основании выходного значения датчика, такого как датчик 118, показанный на фиг. 3, как описано выше. Для вариантов осуществления изобретения, в которых насос представляет собой насос постоянного рабочего объема, уменьшение выходных давления насоса, которые вызывают открытие одного или обоих из перепускного клапана фильтра и клапана сброса давления, и таким образом масло обходит вокруг фильтра, может быть невозможно. Для вариантов осуществления изобретения, в которых насос представляет собой насос переменного рабочего объема, однако, выходное давление насоса может быть ограничено так, что масло не обходит фильтр, за счет корректировки рабочего объема насоса, даже при скоростях вращения двигателя выше пороговой скорости вращения. Если определено на этапе 404, что скорость вращения двигателя превышает пороговую скорость вращения (ДА), алгоритм 400 переходит на этап 406. Если определено на этапе 404, что скорость вращения двигателя меньше или равна пороговой скорости вращения (НЕТ), алгоритм 400 переходит на этап 408.

На этапе 406 алгоритма 400 определяют, является ли насос насосом постоянного рабочего объема. Контроллер двигателя может сохранять вид насоса, выполненного в масляном контуре; как таковое, определение того, является ли насос насосом постоянного рабочего объема или нет может включать в себя получение информации о типе насоса от контроллера двигателя. Если определено, что насос представляет собой насос постоянного рабочего объема (ДА), алгоритм 400 возвращается на этап 404. Таким образом, оценка состояния фильтра может быть блокирована для условий, при которых масло обходит фильтра и работа насоса не может быть скорректировано для инициации прохождения потока масла полностью через фильтр. Если определено, что насос не является насосом постоянного рабочего объема (НЕТ), алгоритм 400 переходит на этап 408. В этом случае насос может представлять собой насос переменного рабочего объема.

На этапе 408 алгоритма 400, рабочий объем насоса может быть выборочно скорректирован для вариантов осуществления изобретения, в которых насос представляет собой насос переменного рабочего объема, так что выходное давление насоса меньше, чем установленная точка перепускного клапана фильтра и клапана сброса давления. Для вариантов осуществления изобретения, в которых клапан сброса давления расположен ниже по потоку от фильтра, однако, рабочий объем насоса может быть скорректирован для ограничения выходного давления насоса ниже установленной точки перепускного клапана фильтра, и не для ограничения выходного давления насоса ниже установленной точки клапана сброса давления. Очевидно, что в зависимости от конфигурации насоса переменного рабочего объема, может быть направлена команда либо на корректировку рабочего объема насоса или корректировку выходного давления насоса (например, контроллером двигателя, таким как контроллер 12 на фиг. 1-3). Для вариантов осуществления изобретения, в которых направляют команду на регулировку выходного давления насоса, рабочий объем насоса может быть скорректирован путем направления команды на регулировку выходного давления насоса, что может включать в себя ограничение выходного давления насоса ниже установленной точки перепускного клапана фильтра и установленной точки клапана сброса давления в случае расположения выше по потоку от фильтра. Для вариантов осуществления изобретения, в которых направлена команда на регулировку рабочего объема насоса, подходящая структура данных (например, таблица соответствия) или передаточная функция может быть применена для определения соответствующего изменения выходного давления насоса для заданной регулировки рабочего объема насоса. Определенное изменение выходного давления насоса может быть сравнено с одной или обеими установленными точками перепускного клапана фильтра и клапана сброса давления для определения подходящей регулировки рабочего объема. Рабочий объем насоса может быть уменьшен, когда скорость вращения двигателя увеличивается, например, для поддержания выходного давления насоса ниже избыточного давления, вызывающего обход масла вокруг фильтра. Очевидно, что в некоторых сценариях рабочий объем насоса не может быть изменен даже, если на этапе 404 было определено, что скорость вращения двигателя превышает пороговую скорость вращения, так как соответствующее выходное давление насоса для нескорректированного рабочего объема насоса может не вызывать обход маслом фильтра.

Очевидно, что другие действия могут быть выполнены как часть определения того, протекает ли масло, протекающее через масляный контур, полностью через фильтр и не обходит фильтр на этапе 402, в альтернативных или дополнительных вариантах осуществления описанного выше. Например, датчик давления, расположенный выше по потоку от фильтра, перепускной клапан фильтра и клапан сброса давления могут быть использованы для определения того, является ли выходное давление насоса достаточно высоко для открытия одного или обоих из перепускного клапана фильтра и клапана сброса давления. Со ссылками на фиг. 1 и 2, давление выше по потоку, измеренное дифференциальным датчиком 14 давления, может быть использовано для вариантов осуществления изобретения, в которых датчик измеряет давление масла выше по потоку от входного перепускного клапана 6а фильтра и клапана 22 сброса давления (или клапана 22'). Если давление масла, которое вероятнее всего вызовет открытие одного или обоих из перепускного клапана фильтра и клапана сброса давления, обнаружено, может не быть оценено состояние фильтра для осуществления алгоритма 400 для вариантов осуществления насоса постоянного рабочего объема, при этом работа насоса (например, выходное давление, рабочий объем) может быть изменена для вариантов осуществления насоса переменного рабочего объема. В других вариантах осуществления изобретения переключатель давления может быть использован для определения напрямую открытия перепускного клапана фильтра и клапана сброса давления, в случае соединения с ними.

На этапе 410 алгоритма 400, ожидаемый перепад давления (ΔР) на фильтре определяется. Ожидаемый перепад давления может быть определен как произведение скорости потока масла через масляный контур и вязкости масла в масляном контуре. Таким образом, определение ожидаемого перепада давления может включать в себя на этапе 412, определение скорости потока масла на основании работы насоса. Для вариантов осуществления изобретения, в которых насос представляет собой насос постоянного рабочего объема, скорость потока масла может быть определена на основании скорости вращения насоса (например, скорости вращения двигателя). Для вариантов осуществления изобретения, в которых насос представляет собой насос переменного рабочего объема, скорость потока масла может быть определена на основании скорости вращения насоса и рабочего объема насоса. Определение ожидаемого перепада давления может дополнительно включать в себя, на этапе 414, определение вязкости масла на основании температуры масла, которое, как описано выше, может быть измерено или выведено.

На этапе 415 определяют, находится ли ожидаемый перепад давления, определенный на этапе 410 в пороговом диапазоне установленной точки сброса давления перепускного клапана фильтра. Если определено, что ожидаемый перепад давления не находится в пороговом диапазоне установленной точки сброса давления перепускного клапана фильтра (НЕТ), алгоритм 400 переходит на этап 416. Если определено, что ожидаемый перепад давления находится в пороговом диапазоне установленной точки сброса давления перепускного клапана фильтра (ДА), алгоритм 400 переходит на этап 417, на котором не происходит получения вывода - например, не получают оценки состояния фильтра. Следом за этапом 417 завершают выполнение алгоритма 400. Управление алгоритмом 400 может быть осуществлено в ответ на ожидаемый перепад давления и пороговый диапазон около установленной точки перепускного клапана фильтра таким образом, чтобы предотвратить получение ошибочного вывода, который может быть достигнут в противном случае, когда ожидаемый перепад давления в пределах порогового диапазона установленной точки перепускного клапана фильтра. Например, если ожидаемый перепад давления в пределах порогового диапазона установленной точки перепускного клапана фильтра, перепады давления, измеренные на фильтре при этих условиях и близкие к ожидаемому перепаду давления, могут быть интерпретированы как указание на нормальную работу фильтра и на то, что перепускной клапан фильтра не открыт.В реальности, однако, перепускной клапан фильтра открыт, например, если измеренный перепад давления превышает установленную точку перепускного клапана фильтра (например, на 2%). Могут быть использованы различные подходящие пороговые диапазоны. В качестве не ограничивающего примерного варианта осуществления изобретения пороговый диапазон может быть 10% от установленной точки перепускного клапана фильтра, такой как ожидаемые перепады давления, которые не 10% или ближе к установленной точке и приводят к дополнительному осуществлению алгоритма 400, и ожидаемый перепады давления, которые 10% или ближе к установленной точке и приводят к завершению алгоритма.

На этапе 416 алгоритма 400, перепад давления на фильтре измеряется. Перепад давления на фильтре может быть измерен посредством дифференциального датчика давления, такого как, например, датчик 14 на фиг. 1 и 2. Однако, возможны альтернативные подходы, в которых результаты с не дифференциального датчика давления сравнивают с установленным давлением для определения перепада давления на фильтре.

Как показано на фиг. 4В, на этапе 418 алгоритма 400, определяют, превышает ли измеренный перепад давления ожидаемый перепад давления. Если определено, что измеренный перепад давления превышает ожидаемый перепад давления (ДА), алгоритма 400 переходит на этап 420. Если определено, что измеренный перепад давления не превышает (например, меньше или равен) ожидаемый перепад давления (НЕТ), алгоритм 400 переходит на этап 422, на котором не осуществляется получение вывода - например, не осуществляют оценку состояния фильтра. Однако при некоторых подходах отсутствие вывода на этапе 422 может быть рассмотрено как указывающее на номинальную работу фильтра - например, что фильтр работает в нормальном режиме и не в ухудшенном режиме (например, в режиме засора). Алгоритм 400 может в некоторых случаях переходить на этап 423, на котором номинальное состояние фильтра может быть указано оператору транспортного средства, что может включать в себя направление оценки оставшегося срока службы фильтра оператору транспортного средства. Алгоритм 500, показанный на фиг. 5, может быть использован для оценки оставшегося срока службы фильтра и обеспечения указания о нем оператору транспортного средства, например. Очевидно, что при некоторых рабочих условиях может ожидаться относительно высокое давление на фильтре (например, во время холодного запуска двигателя); обнаружение относительно высокого перепада давления на фильтре при этих условиях может рассматриваться как указывающее на номинальное (например, не сниженное) состояние фильтра.

На этапе 420 алгоритма 400, определяют, находится ли измеренный перепад давления около установленной точки сброса давления перепускного клапана фильтра. Установленная точка перепускного клапана фильтра (и потенциально установленная точка клапана сброса давления) может быть сохранена, и получена из, контроллера двигателя, или в альтернативном варианте осуществления, может быть определена за счет определения давления, при котором клапан открывается. Перепады давления могут быть рассмотрены как находящиеся около установленной точки сброса давления, если находятся в пределах 5%, например. Если определено, что измеренный перепад давления около установленной точки сброса давления перепускного клапана фильтра (ДА), алгоритм 400 переходит на этап 424. Если определено, что измеренный перепад давления не около (например, не в пределах 5%) установленной точки сброса давления перепускного клапана фильтра (НЕТ), алгоритм 400 переходит на этап 432.

На этапе 424 алгоритма 400 определяют, засорен ли фильтр. В некоторых примерных вариантах осуществления степень засора может быть определена, например, как процент от полного засора, на основании близости измеренного перепада давления к установленной точке перепускного клапана фильтра - например, чем большая степень засора может быть определена, тем ближе измеренный перепад давления к установленной точке перепускного клапана фильтра. Таким образом, в некоторых примерах частичный засор фильтра может быть определен на этапе 424, в то время как в других примерных вариантах осуществления полный засор (например, 100%) может быть определен на этапе 424. В некоторых вариантах осуществления относительно более высокая степень засора может быть определена на этапе 424 по сравнению с определением, выполняемым на этапе 438, как описано ниже. Засор фильтра может быть рассмотрен как соответствующий (например, частично) ухудшенному состоянию фильтра.

Различные действия могут быть выборочно выполнены вслед за этапом 424. Например, на этапе 426 оператор транспортного средства может быть выборочно предупрежден о засоре фильтра, что в некоторых примерах может включать в себя предоставление оценки степени засора. На этапе 428 алгоритма 400 код диагностики, указывающий на ухудшение фильтра может быть выборочно установлен в контроллере двигателя. На этапе 430 алгоритма 400 работа двигателя может быть выборочно изменена для компенсации ухудшения фильтра, что может включать в себя ограничение выходной мощности двигателя, например. В частности, работа двигателя может быть изменена так, чтобы избежать рабочих условий двигателя, при которых давление масла и скорость потока максимальны. Такое изменение работы двигателя может включать в себя ограничение скорости вращения двигателя (например, до скорости ниже 1500 СВД) для вариантов осуществления изобретения, в которых давление масла и скорость потока являются функцией от скорости вращения двигателя. В некоторых примерах предел скорости вращения двигателя может варьироваться вместе с вязкостью масла так, что более высокий предел применяется для более высоких скоростей вращения двигателя (когда масло менее вязкое) и относительно более низкий предел применяется для относительно более низких скоростей вращения двигателя (когда масло более вязкое). Следом за этапом 430, происходит завершение алгоритма 400.

Если было определено на этапе 420, что измеренный перепад давления не рядом с установленной точкой перепускного клапана фильтра (НЕТ), алгоритм 400 переходит на этап 432, на котором определяют, является ли измеренный перепад по существу больше, чем установленная точка перепускного клапана фильтра. Измеренный перепад давления может быть рассмотрен как по существу больший, чем установленная точка перепускного клапана фильтра, если он больше, чем, например, установленная точка на 15% или больше. Если определено, что измеренный перепад давления по существу больше, чем установленная точка перепускного клапана фильтра (ДА), алгоритм 400 переходит на этап 434, на котором определяют, что установленная точка перепускного клапана фильтра ошибочно определена высокой. Ошибка в определении установленной точки перепускного клапана фильтра может быть рассмотрена как соответствующая ухудшенному состоянию фильтра. За этим могут следовать различные возможные действия, включая в себя, на этапе 436, предупреждение оператора транспортного средства об ошибке обхода фильтра. Вслед за этапом 436, алгоритм 400 завершается.

Если на этапе 432 определено, что измеренный перепад давления по существу не больше, чем установленная точка перепускного клапана фильтра (НЕТ), алгоритм 400 переходит на этап 438, на котором определяют, засорен ли фильтра частично. В некоторых примерных вариантах осуществления частичный засор может включать в себя любой уровень засора между полностью не засоренным (например, засор 0%) и полностью засоренным (например, засор 100%, в случае чего масло не может протекать через фильтр при любых рабочих условиях). В других примерных вариантах осуществления частичный засор, определенный на этапе 438, может быть меньше, чем частичный или полный засор, который в противном случае может быть определена на этапе 424. Частичный засор может быть рассмотрен как соответствующий ухудшенному состоянию фильтра. В этом случае измеренный перепад давления больше, чем ожидаемый перепад давления, но не близко к и по существу больше, чем установленная точка перепускного клапана фильтра. Различные необязательные действия могут следовать за этапом 438, включая предупреждение оператора транспортного средства о частичном засоре фильтра на этапе 440, что в некоторых примерах может включать в себя предоставление оценки о размерах засора и/или предоставление оценки об оставшемся сроке службы (например, в единицах расстояния в милях, километрах) фильтра. Вслед за этапом 440, алгоритм 400 завершается.

Очевидно, что различные аспекты алгоритма 400 могут быть изменены без выхода за рамки настоящего описания. Например, масляный контур, к которому применяют алгоритм 400 может включать в себя два или более клапанов сброса давления выше по потоку от фильтра, в случае чего состояние фильтра может быть оценено на основании ожидаемого перепада давления на фильтре только, когда масло протекает полностью через фильтр и не обходит фильтр через любой из клапанов сброса давления выше по потоку от фильтра.

На фиг. 5 показана блок-схема, иллюстрирующая алгоритм 500 прогнозирования для фильтра в масляном контуре. Алгоритм 500 может быть применен, например, к одному или обоим масляным контурам 1 и 1' на фиг. 1 и 2, соответственно. Дополнительно, алгоритм 500 может быть сохранен в виде команд на машиночитаемом носителе (например, память контроллера 12 на фиг. 1-3) и выполнен процессором (например, МПУ 102 контроллера 12). Более того, алгоритм 500 может быть применен к контурам смазки, в которых циркулируют смазочные вещества, отличные от масла.

На этапе 502 алгоритма 500 производят оценку оставшегося срока службы фильтра. Оставшийся срок службы фильтра может быть оценен на этапе 504 на основании разницы между измеренным перепадом давления (ΔР) на фильтре и ожидаемым перепадом давления на фильтре. Как описано выше, перепад давления на фильтре может быть измерен с помощью дифференциального датчика давления, такого как датчик 14 на фиг. 1 и 2, в то время как ожидаемый перепад давления может быть основан на скорости потока масла и вязкости в масляном контуре. В некоторых примерных вариантах осуществления оставшийся срок службы может быть пропорционален разнице между измеренным и ожидаемым перепадами давления, так что относительно маленькая разница может привести к полученной оценке относительно короткого оставшегося срока службы, в то время как относительно большая разница может привести к полученной оценке относительно долгого оставшегося срока службы. В альтернативном или дополнительном варианте осуществления оставшийся срок службы фильтра может быть оценен на этапе 506 на основании частоты открытия перепускного клапана фильтра (например, клапана 22 оr 22' на фиг. 1 и 2, соответствия). Открытие перепускного клапана фильтра может быть обнаружено, например, с помощью выходного значения позиционного выключателя (например, выключателя 16 на фиг. 1 и 2), соединенного с перепускным клапаном. Например, относительно высокая частота открытия перепускного клапана фильтра может привести к полученной оценке относительно короткого оставшегося срока службы, в то время как относительно более низкая частота открытия перепускного клапана фильтра может привести к полученной оценке относительно более длинного срока службы.

На этапе 508 алгоритма 500 оставшийся срок службы фильтра, оцененный на этапе 502, сообщают оператору транспортного средства. Оставшийся срок службы фильтра может быть сообщен оператору транспортного средства различными подходящими способами, такими как индикатор на приборной панели. В альтернативном или дополнительном варианте осуществления оставшийся срок службы фильтра может быть отображен оператору транспортного средства, например, с помощью встроенного дисплея транспортного средства, который может быть расположен рядом с центральной консолью транспортного средства. В некоторых примерных вариантах осуществления оставшийся срок службы может быть сообщен оператору транспортного средства в форме расстояния, через которое при путешествии на транспортном средстве, заканчивается оцененный оставшийся срок службы фильтра. В этот момент может быть рекомендована замена фильтра (например, из-за засора).

На этапе 510 алгоритма 500 замена фильтра может быть необязательно запланирована на основании оставшегося срока службы фильтра, оцененного на этапе 502. Например, замена может быть запланирована в контроллере двигателя (например, в контроллере 12 на фиг. 1-3) в зависимости от расстояния, через которое при путешествии на транспортном средстве выдается рекомендация замены фильтра, которая может быть сообщена оператору транспортного средства. Вслед за этапом 510 алгоритм 500 завершается.

Таким образом, как показано и описано, алгоритмы 400 и 500, представленные на фиг. 4 и 5, соответственно, могут быть использованы для точного получения состояния фильтра в контуре смазки на значительно точном уровне. В некоторых конкретных примерных вариантах осуществления оставшийся срок службы фильтра может быть определен и необязательно сообщен оператору транспортного средства, обеспечивая замену фильтра заранее, что может уменьшить расходы и вред окружающей среде, связанный с заменой фильтра смазочного вещества. Диагностика и/или прогнозирование состояния, описанные в настоящем описании, могут быть проведены только при выбранных условиях, при которых, например, один или более клапанов, которые обеспечивают обход смазочного вещества вокруг фильтра, поддерживаются полностью в закрытом состоянии за счет ограничения выходного давления насоса выше по потоку от фильтра и одного или более клапанов.