Изобретение относится к области измерительной техники, автоматики и вычислительной техники и может быть использовано в системах измерения уровня и плотности нефтепродуктов и других жидкостей, в том числе взрывоопасных, при их отпуске, приеме и хранении.

Известно множество устройств, позволяющих измерять уровень или плотность в отдельности. Так, например, устройство для измерения уровня топлива (см. патент США №5076100, G01F 23/00, 1991) содержит звукопровод из магнитострикционного материала с демпфером на одном из концов, катушку считывания, установленную перед демпфером, три постоянных магнита, один из которых зафиксирован в конце звукопровода со стороны катушки считывания, а два других расположены на поплавках, усилитель-формирователь, генератор импульсов и счетчик. Данное устройство позволяет проводить измерение двух уровней жидкостей с разной плотностью.

Также существует много разновидностей поплавковых непрерывных плотномеров, отличающихся конструкцией и формой поплавка, типом (механические, электрические, пневматические, оптические) и принципом (индуктивные, потенциометрические) преобразователи перемещения поплавка. Например, в патенте США №3808893, плавающий поплавок с сердечником индуктивного датчика перемещений подвешен к пружине непосредственно. Ряд других разновидностей поплавков того же назначения рассмотрен в патенте США №3827306.

Плавающий поплавок описан также в авт. свид. СССР №379813 1973 г., где поплавок, выполненный в виде кольца, перемещается (с зазором) снаружи вертикальной трубы из немагнитного материала с размещенным в ней преобразователем перемещения, который представляет собой ферритно-полупроводниковый распределитель, подключенный на выход генератора тактовых импульсов.

Хорошим техническими параметрами обладает устройство для измерения уровня нефтепродуктов, описанное в патенте РФ №208787 G01F 23/28 1996 г. Указанное устройство содержит звукопровод из магнитострикционного материала с демпфером на одном из концов, катушку считывания, установленную перед демпфером и подключенную к усилителю-формирователю, три постоянных магнита, один из которых зафиксирован в конце звукопровода со стороны катушки считывания, а два других расположены на поплавках разной плавучести, два ключа, соединенные с разными концами звукопровода и подключенные к общей шине, причем звукопровод в точке, расположенной между зафиксированным магнитом и катушкой считывания, соединен с источником питания, а через первый - с каналом измерения, включающим регистр с параллельным вводом и последовательным сдвигом информации, генератор счетных импульсов, счетчик, регистр памяти, два формирователя импульсов запуска, дешифратор адреса, формирователь сигнала готовности, формирователь импульсов блокировки и шину обмена. Это устройство позволяет производить измерение двух уровней жидкостей с разной плотностью при помощи двух поплавков разной плавучести. Однако данное устройство не позволяет производить измерение плотности.

Известны устройство и способ измерения плотности по патенту ЕР 1881316 А2 G01N 9/18 от 18.07.2006 г. Данное устройство позволяет измерять уровень и плотность жидкости в резервуаре. Устройство содержит магнитострикционный датчик, поплавки с разной плавучестью, пружину, степень деформации которой определяет плотность жидкости. Устройство достаточно простое в реализации, но оно обладает рядом существенных недостатков:

- нельзя измерить малые уровни жидкости вплоть до заборного патрубка, так как под поплавком уровня размещается плотномер и поплавок подтоварной воды;

- низкая точность измерений, обусловленная тем, что:

а) пружины обладают известным явлением гистерезиса при сжатии и растяжении и при изготовлении имеют достаточно большой разброс параметров, например согласно «ГОСТ Р 50753-95 Пружины винтовые цилиндрические сжатия и растяжения из специальных сталей и сплавов. Общие технические условия» пружины первой группы (самые точные) выпускаются с допускаемыми отклонениями на контролируемые силы или деформации ±5%;

б) рабочий ход поплавка плотности небольшой (около 50 мм). Известные магнитострикционные уровнемеры имеют точность измерения уровня не лучше 1 мм. При типовом поддиапазоне измерений плотности 100 кг/м3, на 1 мм приходится 2 кг/м3 - это максимально достижимая точность (без учета дополнительной погрешности). В то же время для коммерческого учета продуктов в резервуаре требуется точность измерения плотности 0,5-1,0 кг/м3;

в) при сжатии пружины, как известно, возникают изгибающие усилия и пружина начинает прижиматься к поплавку плотности или к направляющей трубе, создается трение и искажение результатов измерений;

г) искажение результатов измерений плотности из-за изменения объема поплавков при изменении температуры жидкости вследствие изменения выталкивающей силы, действующей на поплавок;

- использование магнита для повышения остойчивости поплавка плотности увеличивает минимально возможный измеряемый уровень жидкости, так как в поплавке уровня воды магнит располагается, как правило, сверху и не может располагаться близко к магниту поплавка плотности из-за невозможности различения магнитострикционных импульсов в волноводе;

- отсутствует возможность оперативной перенастройки диапазона измерений плотности.

Известно устройство измерения плотности по патенту ЕР 2196781 А1 G01F 23/296 от 11.12.2008 г. Оно имеет аналогичный принцип действия, что и описанное устройство по патенту ЕР 1881316 А2 и обладает теми же недостатками.

Известно устройство измерения уровня с функцией измерения плотности по патенту JP 2012-2621 А 2012.1.5 G01F 23/62, G01N 9/12, G01N 9/18 от 01.05.2012 г. Оно имеет аналогичный принцип действия, что и описанные устройства по патентам ЕР 1881316 А2 и ЕР 2196781 А1 и обладает теми же недостатками.

Известно устройство по патенту US 8,539,828 В2 G01F 23/38 от 05.06.2010 г., в котором вместо пружины используется отталкивающая сила магнитов. Указанное устройство обладает низкой точностью измерения уровня и плотности, так как при изменении плотности изменяется сила, действующая на поплавок уровня со стороны поплавка плотности из-за изменения выталкивающей силы и его положение изменяется, что приводит к искажению показаний уровня и плотности, а также из-за небольшого рабочего хода поплавка плотности около 50 мм (2 дюйма). Известные магнитострикционные уровнемеры имеют точность измерения уровня не лучше 1 мм. При типовом поддиапазоне измерений плотности 100 кг/м3, на 1 мм приходится 2 кг/м3 - это максимально достижимая точность (без учета дополнительной погрешности). В то же время для коммерческого учета продуктов в резервуаре требуется точность измерения плотности 0,5-1,0 кг/м3. Указанное устройство опубликовано также как ЕР 2386056 от 22.08.2018.

Известна полезная модель CN 202421013 U G01N 9/16, G01F 23/76 от 05.09.2012 г. на поплавок измерения плотности. Указанная полезная модель обладает преимуществами низкой стоимости, простотой структуры измерения, имеет большой диапазон измерения за счет длинных стержней.

Однако описанная конструкция обладает рядом недостатков:

- низкая точность из-за:

а) большая сила трения поплавка о защитную трубу магнитострикционного преобразователя;

б) отсутствует температурная коррекция изменения объема поплавка;

в) кронштейн крепления штырей имеет верхнюю плоскую горизонтальную поверхность, где может скапливаться грязь, падающая с крыши резервуара (окислы) или плавающая в жидкости;

г) сыпучий груз внутри поплавка может смещаться со смещением центра тяжести (при монтаже), при этом поплавок накреняется и может задевать за поплавок уровня;

д) нет возможности оперативной перестройки диапазона измерений (при смене типа жидкости в резервуаре.

- верхние концы трубок не зафиксированы, высока вероятность повреждения трубок в виде изгиба, при этом поплавок плотности будет задевать за поплавок уровня.

Достаточно хорошим является устройство для измерения уровня и плотности, описанное в патенте РФ №2138028 G01F 23/68, G01N 9/10 1998 г.

Указанное выше устройство обладает достаточно простой конструкцией, высокой точностью, имеет постоянную амплитуду тока подмагничивания звукопровода в зоне расположения катушки считывания, что позволяет делать длину датчика до 4 метров и обеспечивать надежность его работы. Однако данное устройство обладает рядом недостатков, именно:

- имеется возможность в процессе эксплуатации крена поплавка плотности со штырями из-за дисбаланса и задевание за поплавок уровня (без штырей);

- маркер установлен сверху звукопровода и не учитывает изменение скорости ультразвуковой волны ниже маркера при неравномерной температуре вдоль звукопровода;

- низкая помехозащищенность: при изменении амплитуды сигнала при изменении температуры и от старения материала звукопровода и из-за изменения силы натяжения звукопровода амплитуда сигнала может изменяться по данным многолетних наблюдений в два раза, то есть при уменьшении амплитуды сигнала и при постоянной амплитуде помехи уменьшается соотношение сигнал/шум и возможны ложные срабатывания;

- при смене жидкости в резервуаре (с другой плотностью) плотномер выходит за диапазон измерения (нет оперативной перестройки диапазона измерений);

- отсутствует датчик температуры вдоль звукопровода, возникает дополнительная погрешность измерений уровня из-за изменения длины трубы (защитного кожуха) датчика из-за изменения расстояния от катушки считывания до основания датчика;

- нет устройства компенсации температурных коэффициентов расширения звукопровода и защитного кожуха (при изменении температуры изменяется сила натяжения звукопровода и изменяется амплитуда сигнала), а также температурного изменения объема поплавков уровня и плотности;

- не учитывается нелинейность измерения расстояния между поплавками из-за взаимодействия магнитов на поплавках уровня и плотности;

- при изменении амплитуды сигнала изменяется длительность измеряемых интервалов времени прохождения импульсов до катушки считывания из-за фиксированного порога компаратора.

Известно устройство для измерения уровня и плотности жидкости в резервуаре, описанное в патенте US 7,278,311 G01F 23/76 от 24.05.2006 г. Это устройство и его принцип действия аналогичны устройству, описанному по патенту РФ №2138028, за исключением формы верхней части поплавка (вместо круглых штырей - цилиндр) и имеет те же недостатки плюс возможность сбора грязи из резервуара внутрь поплавка плотности в процессе эксплуатации, что снижает точность измерений.

Известно устройство для измерения уровня и плотности жидкости, описанное в патенте РФ №2285908 G01N 9/10, G01F 223/68 от 14.10.2005 г.

В этом устройстве для измерения уровня и плотности используется поплавок с уравновешивающими цепочками, полностью погруженный в жидкость и расположенный под поплавком уровня. Это устройство во многом превосходит устройство, описанное в патенте РФ №2138028, но оно имеет один очень существенный недостаток - высокий минимальный уровень измерения жидкости в резервуаре (при низком уровне жидкости в резервуаре из-за касания цепями дна резервуара искажаются показания уровня). Минимальное измеряемое расстояние до дна резервуара составляет около 400 мм, в то время, как у устройства по патенту РФ №2138028 - 200 мм. Это особенно актуально для резервуаров АЗС, в которых типовой заборный патрубок в резервуаре расположен примерно на уровне 100 мм. Указанный недостаток существенно ограничивает область их использования.

Наиболее близким по технической сущности к заявляемому устройству является уровнемер по патенту РФ №2351903 G01F 23/28 от 17.12.2007 г.

Описанный уровнемер представляет собой:

1. Уровнемер, содержащий блок преобразования, звукопровод в виде струны из магнитострикционного материала, установленный в защитном кожухе, катушку считывания, поплавок уровня и поплавок плотности с постоянными магнитами, установленные с возможностью перемещения вдоль звукопровода, нижняя часть поплавка плотности выполнена в виде цилиндра, а верхняя содержит расположенные на торце цилиндра n стержней, где n≥2, поплавок уровня установлен с возможностью перемещения между стержнями поплавка плотности, отличающийся тем, что катушка считывания выполнена из двух одинаковых секций, разнесенных вдоль звукопровода на расстояние от 1/4 до 1/2 длины волны или на расстояние, соответствующее от 1/2 до 1 длительности возбуждаемого в звукопроводе импульса, блок преобразования содержит дифференциальный усилитель, входы которого подключены к двухсекционной катушке считывания, компаратор с переключаемым порогом срабатывания, один вход которого соединен с выходом дифференциального усилителя, формирователь импульса тока, выходы которого соединены с концами звукопровода, микропроцессорную схему обработки, вход которой соединен с выходом компаратора, один выход соединен со входом формирователя импульса тока, другой со вторым входом компаратора.

2. Уровнемер по п. 1, отличающийся тем, что над нижним концом звукопровода установлен опорный магнит.

3. Уровнемер по п. 1, отличающийся тем, что в него введен поплавок раздела сред с постоянным магнитом, расположенный под поплавком плотности с возможностью перемещения вдоль звукопровода.

4. Уровнемер по п. 1, отличающийся тем, что на стержни поплавка плотности установлена крышка, а постоянный магнит расположен на крышке.

5. Уровнемер по п. 1, отличающийся тем, что верхний конец звукопровода жестко зафиксирован, а нижний конец подпружинен и зафиксирован для получения полного отражения импульса.

В указанном устройстве в качестве прототипа взято устройство для измерения уровня и плотности, описанное в патенте РФ №2138028, по сравнению с которым устранены некоторые недостатки, описанные выше, а именно:

- устранена возможность крена поплавка плотности со штырями из-за дисбаланса и задевание за поплавок уровня (без штырей) за счет установки крышки на штырях для центрирования поплавка плотности;

- устранен недостаток влияние изменения скорости звуковой волны за счет установки маркера в нижней части звукопровода для компенсации погрешности измерений уровня и плотности от изменения температуры звукопровода;

- устранен недостаток, возникающий при изменении амплитуды сигнала и, соответственно, длительности измеряемых интервалов времени прохождения импульсов до катушки считывания из-за фиксированного порога компаратора за счет переключения порога срабатывания компаратора и принятия решения при переходе через «0» сигнала от катушки считывания.

Вместе с достоинствами указанный плотномер по патенту РФ №2351903 обладает серьезными недостатками:

- низкая точность измерений плотности из-за большой силы трения крышки относительно защитного кожуха звукопровода - большая сила трения обусловлена следующими факторами:

1) крышка с магнитами, установленная в верхней части поплавка плотности смещает центр тяжести поплавка относительно выталкивающей силы, поэтому поплавок плотности теряет остойчивость и стремится наклониться, что увеличивает трение крышки о защитный кожух;

2) трение крышки о защитный кожух «сухое» (крышка всегда располагается выше уровня жидкости в резервуаре), что обуславливает большой коэффициент трения;

3) на поверхности крышки могут собираться капли конденсата жидкости (например, воды), а также частицы окислов, возникающих в результате коррозии верхней чети резервуара из-за наличия паров воды, что приводит к дополнительной погрешности измерений плотности из-за изменения веса поплавка плотности и из-за снижения остойчивости поплавка;

- низкая устойчивость к воздействию сильных внешних магнитных полей из-за отсутствия подмагничивания звукопровода в зоне катушки считывания, так как намагничивание звукопровода от импульса запуска ограничено по величине из-за большого сопротивления звукопровода (при больших длинах датчика - типовые резервуары АЗС диаметром около трех метров) и ограниченном напряжении питания датчика, обусловленном требованиями взрывозащиты при работе с взрывоопасными жидкостями (нефтепродукты на АЗС, сжиженный газ на АГЗС и т.д.). При воздействии сильного внешнего магнитного поля (от намагниченного инструмента и других источников) звукопровод в зоне катушки считывания теряет оптимальную круговую намагниченность и амплитуда сигнала считывания может резко уменьшится, чего нет при протекании тока по короткому пути (положительный выход источника питания - катушка считывания - конец звукопровода);

- низкая надежность в течение времени эксплуатации из-за значительного изменения амплитуды сигнала, связанного со старением материала звукопровода (до двух раз), с изменением амплитуды сигнала при изменении температуры, изменении силы натяжения звукопровода при температурном изменении размеров звукопровода и защитного кожуха, с изменением коэффициента усиления усилителя (старение элементов и их температурная зависимость) и других причин, при этом компаратор может не реагировать на сигнал (при уменьшении его амплитуды) или выдавать ложные сигналы при срабатывании от помех (при его увеличении);

- низкая точность измерения плотности, обусловленная отсутствием температурной компенсации изменения объема поплавка плотности со штырями и поплавка уровня при изменении температуры;

- сокращение зоны измерений уровня в верхней части резервуара из-за установки магнита на крышке, при этом магниты поплавка уровня и поплавка плотности должны быть разнесены на расстояние около 10 см, а также нельзя приближаться к катушке считывания из-за взаимовлияния;

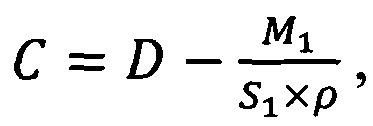

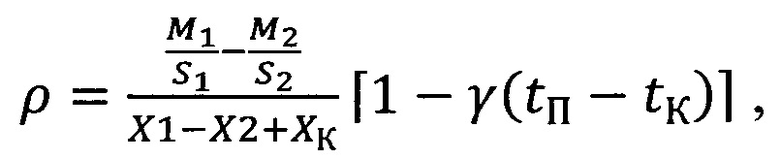

- низкая точность измерения из-за разнесения секций катушки считывания на расстояние λ/4…λ/2, где λ - длина волны, так как сигнал со второй секции катушки считывания формируется с задержкой времени, которая определяется не только расстоянием между секциями, но и скоростью распространения ультразвуковой волны в звукопроводе, которая, в свою очередь, зависит от температуры, что приводит к искажению сигнала, происходит сдвиг импульса от второй секции на Δt, и как следствие, искажается сигнал в точке принятия решения, т.е. при переходе сигнала через ноль появляется паразитный сдвиг на Δt (фиг. 1);

- отсутствие демпфера увеличивает период измерений из-за множественных отражений в звукопроводе с длительным временем затухания, а также резко снижает устойчивость к вибрациям и толчкам, имеющимся всегда на производственных объектах, и, особенно, при расположении резервуаров вблизи автомобильных трасс, например на АЗС, при этом во время ожидания затухания полезного сигнала появляются ложные сигналы от вибраций и толчков, которые затягивают время полного затухания сигналов или остаются остаточные помехи, которые в новом цикле измерений накладываются на полезные сигналы и искажают их, что снижает точность, стабильность и достоверность измерений.

Задачей, на решение которой направлено изобретение является создание устройства для измерения уровня и плотности, обладающего повышенной точностью измерений, повышенной надежностью, высоким быстродействием, температурной и временной стабильностью, с возможностью перенастройки диапазона измерений плотности без потери точности, имеющего минимальный уровень измерений жидкости в резервуаре.

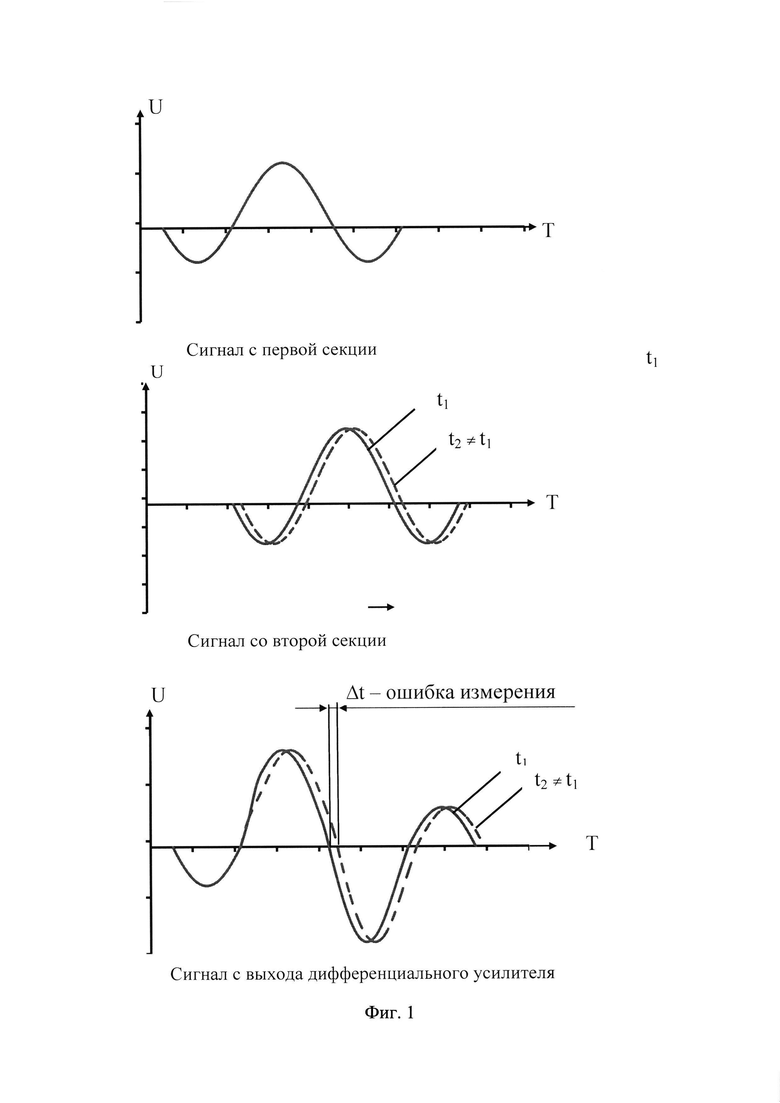

Поставленная задача достигается за счет того, что в устройство для измерения уровня и плотности жидкости, содержащее установленные в защитной трубе звукопровод из магнитострикционного материала с демпфером на верхнем конце, катушку считывания, установленную под демпфером, постоянный магнит маркера, установленный в нижнем конце звукопровода, полые металлические поплавки уровня и плотности в форме тороида с постоянными магнитами, расположенными внутри тороидов в верхней части, поплавки имеют возможность перемещения вдоль звукопровода, звукопровод в точке, расположенной с нижней стороны катушки считывания, соединен с положительным выводом источника питания, верхний и нижний концы звукопровода соединены через ключи с отрицательным выводом источника питания, входы ключей подключены к первому и второму выходам микропроцессорной схемы управления и обработки сигналов, к третьему выходу которой подключен компаратор, четвертый выход предназначен для подключения внешнего устройства отображения и обработки измеряемых параметров, введен дифференциальный усилитель с регулируемым коэффициентом усиления, к входу которого подключена катушка считывания, выход соединен с компаратором, а вход управления - с пятым выходом микропроцессорной схемы управления и обработки сигналов, выход компаратора соединен с первым входом микропроцессорной схемы управления и обработки сигналов, вдоль звукопровода расположены датчики температуры в количестве К≥1, выходы которых подключены к соответствующим входам микропроцессорной схемы управления и обработки сигналов, производится учет температурных изменений размеров защитной трубы и звукопровода, изменений объема поплавков уровня и плотности от изменения температуры, верхний конец звукопровода подпружинен, в верхней части поплавка плотности закреплены герметичные металлические трубки, сверху трубок установлена центрирующая планка с минимальной поверхностью, в центре планки установлен верхний антифрикционный элемент, в нижней части тороида поплавка плотности установлены нижний антифрикционный элемент и балансировочный груз, причем балансировочный груз может располагаться как внутри поплавка плотности, так и снаружи ниже поплавка плотности и прикрепляться к поплавку плотности с помощью втулки, антифрикционные элементы сверху и снизу поплавка плотности могут выполняться как элементы скольжения, так и элементы качения, поплавок плотности имеет приспособления для крепления диапазонных грузов, предназначенных для перестройки диапазона измерений плотности в процессе эксплуатации, для защиты от конденсата установлен зонтик, расположенный в верхней части защитной трубы, при измерении уровня и плотности взрывоопасных жидкостей один или оба антифрикционных элемента изготавливаются из антистатического материала.

Техническим результатом является создание нового устройства для измерения уровня и плотности, обладающего повышенной точностью измерений, повышенной надежностью, высоким быстродействием, температурной и временной стабильностью, с возможностью перенастройки диапазона измерений плотности без потери точности, имеющего минимальный уровень измерений жидкости в резервуаре.

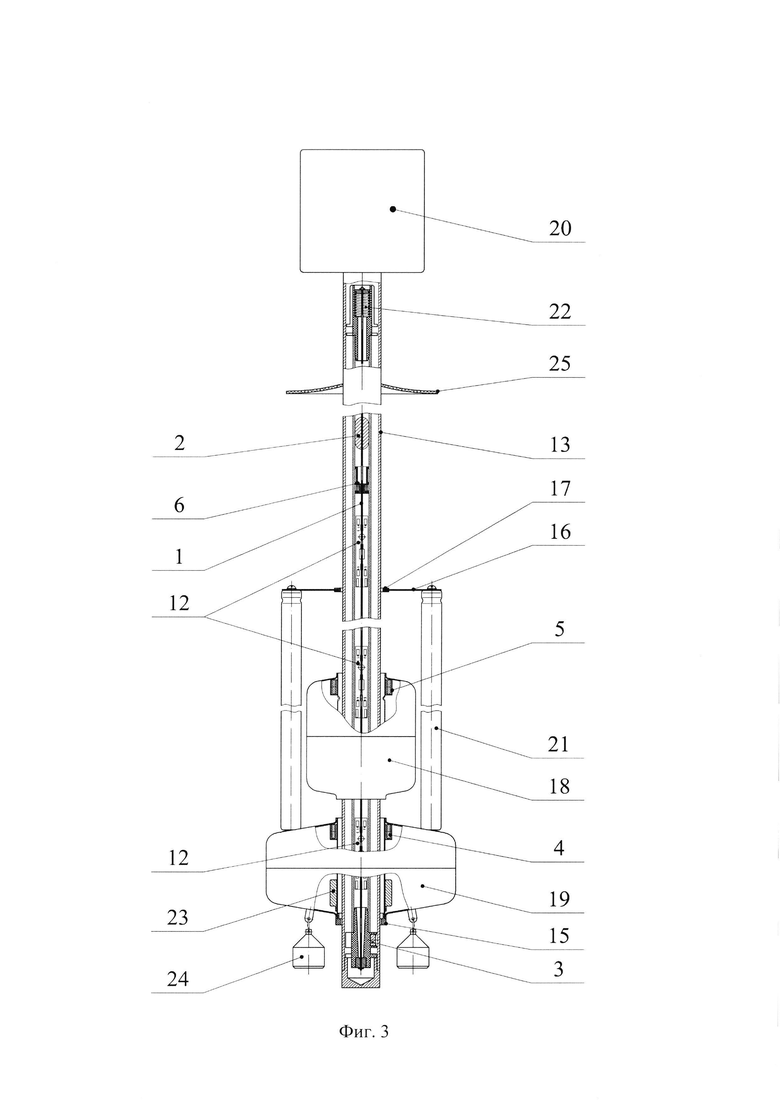

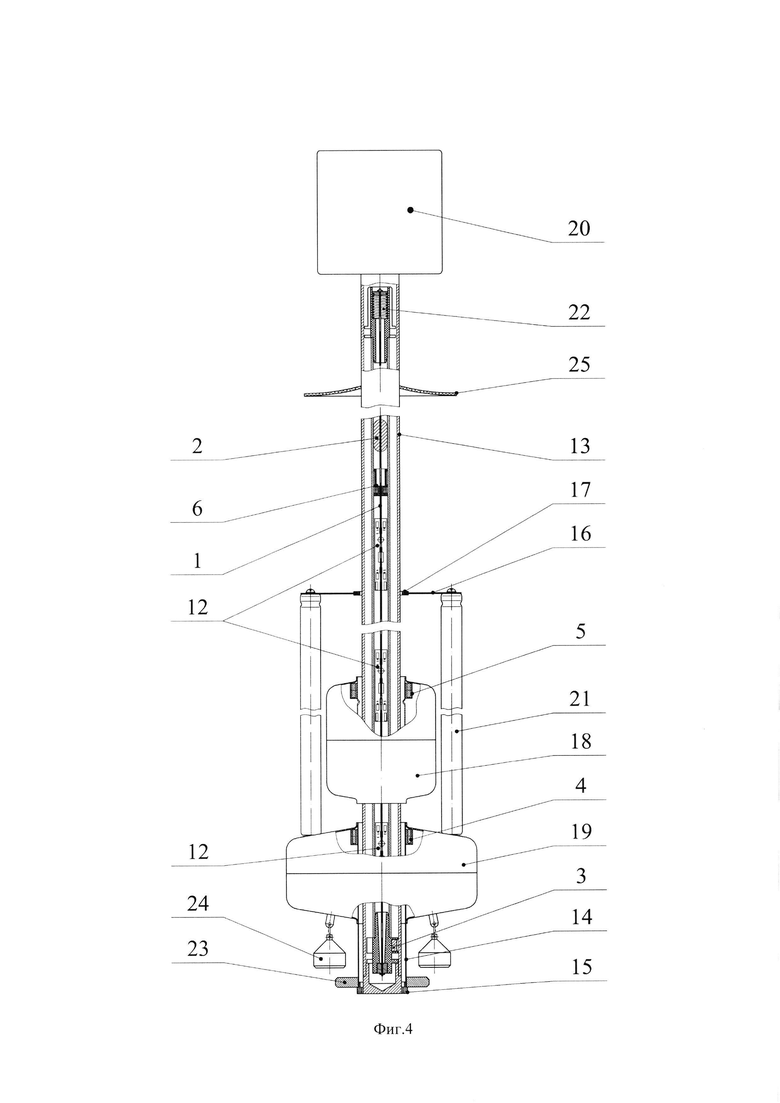

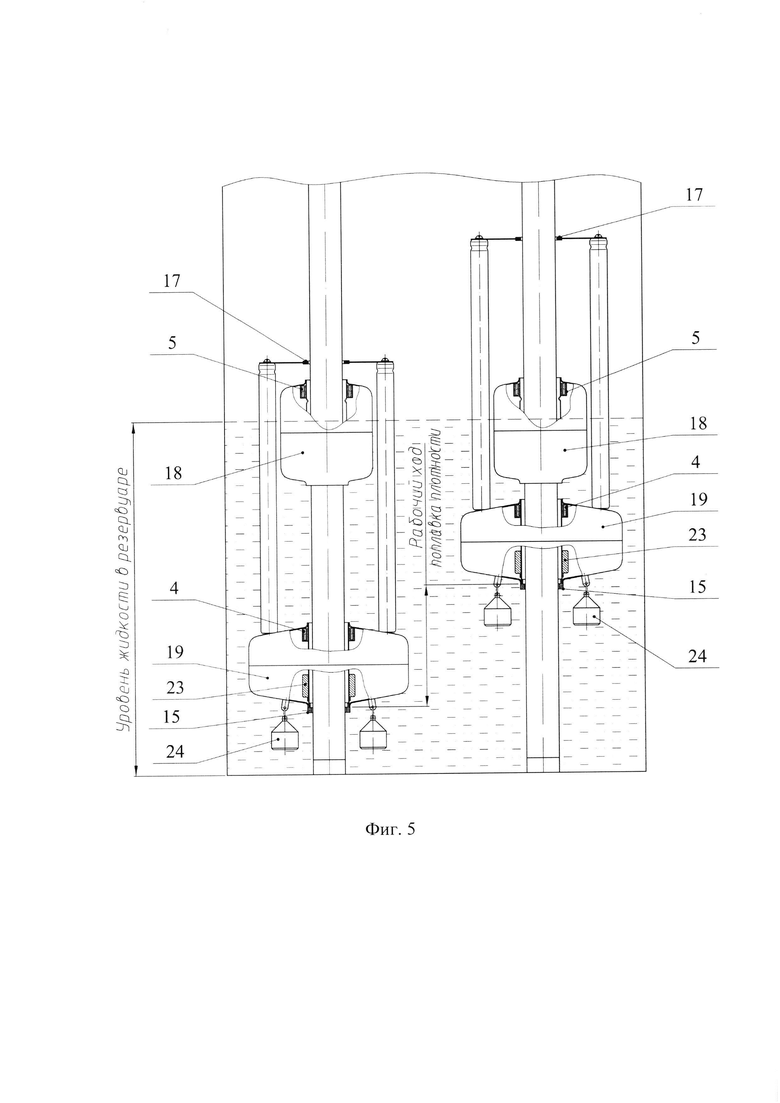

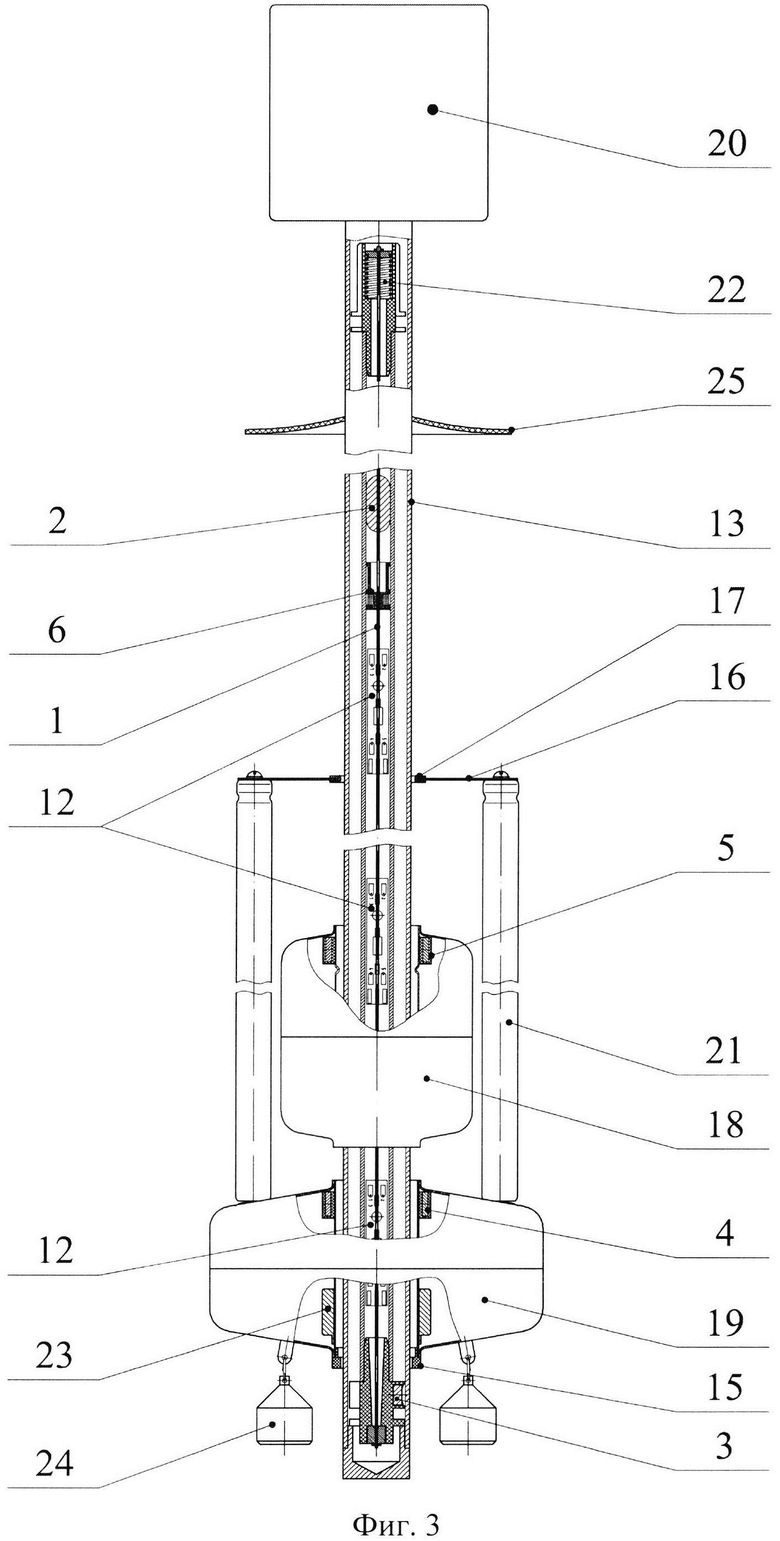

На фиг. 2 схематично представлено устройство для измерения уровня и плотности, на фиг. 3 схематично представлена конструкция устройства с балансировочным грузом внутри поплавка плотности, на фиг. 4 схематично представлена конструкция устройства с балансировочным грузом внизу поплавка плотности прикрепленному к поплавку плотности с помощью втулки, на фиг. 5 поясняется работа плотномера при его погружении в жидкости с разной плотностью (показан рабочий ход поплавка плотности).

Цифрами на рисунках обозначены:

1 - звукопровод;

2 - демпфер;

3 - постоянный магнит маркера;

4 - постоянный магнит поплавка плотности;

5 - постоянный магнит поплавка уровня;

6 - катушка считывания;

7 - микропроцессорная схема управления и обработки сигналов;

8 - дифференциальный усилитель с регулируемым коэффициентом усиления;

9 - компаратор;

10 - ключ 1;

11 - ключ 2;

12 - датчик температуры;

13 - защитная труба;

14 - втулка;

15 - нижний антифрикционный элемент;

16 - центрирующая планка;

17- верхний антифрикционный элемент;

18 - поплавок уровня;

19 - поплавок плотности;

20 - корпус микропроцессорного блока управления и обработки сигналов;

21 - трубка (N≥2) (где N - количество трубок);

22 - пружина;

23 - балансировочный груз;

24 - диапазонный груз;

25 - зонтик.

Устройство для измерения уровня и плотности жидкости, содержит установленные в защитной трубе 13 звукопровод 1 из магнитострикционного материала с демпфером 2 на верхнем конце, катушку считывания 6, установленную под демпфером 2, постоянный магнит маркера 3, установленный в нижнем конце звукопровода 1, полые металлические поплавки уровня 18 и плотности 19 в форме тороида с постоянными магнитами 5 в поплавке уровня 18 и 4 в поплавке плотности 19, расположенными внутри тороидов в верхней части, поплавки 18 и 19 имеют возможность перемещения вдоль звукопровода, поплавок плотности 19 имеет приспособления для крепления диапазонных грузов 24, предназначенных для перестройки диапазона измерений в процессе эксплуатации, звукопровод 1 в точке, расположенной с нижней стороны катушки считывания, соединен с положительным выводом источника питания, верхний и нижний концы звукопровода 1 соединены через ключи 10 и 11 с отрицательным выводом источника питания, входы ключей 10 и 11 подключены к первому и второму выходам микропроцессорной схемы управления и обработки сигналов 7, к третьему выходу которой подключен компаратор 9, четвертый выход которого предназначен для подключения внешнего устройства отображения и обработки измеряемых параметров, катушка считывания 6 подключена к входу дифференциального усилитель с регулируемым коэффициентом усиления 8, выход соединен с компаратором 9, а вход управления - с пятым выходом микропроцессорной схемы управления и обработки сигналов 7, выход компаратора 9 соединен с первым входом микропроцессорной схемы управления и обработки сигналов 7, вдоль звукопровода 1 расположены датчики температуры 12 в количестве К≥1, выходы которых подключены к соответствующим входам микропроцессорной схемы управления и обработки сигналов 7, верхний конец звукопровода 1 подпружинен с помощью пружины 22, в верхней части поплавка плотности 19 закреплены герметичные металлические трубки 21, сверху трубок установлена центрирующая планка 16 с минимальной поверхностью, в центре планки 16 установлен верхний антифрикционный элемент 17, в нижней части тороида поплавка плотности 19 установлен балансировочный груз 23, причем балансировочный груз 23 может располагаться как внутри поплавка плотности 19 (фиг. 3), так и снаружи, ниже поплавка плотности и прикрепляться к поплавку плотности 19 с помощью втулки 14 (фиг. 4), для защиты от конденсата установлен зонтик 25, расположенный в верней части защитной трубы, микропроцессорная схема управления и обработки сигналов 7, дифференциальный усилитель с регулируемым коэффициентом усиления 8, компаратор 9, ключи 10 и 11 размещены внутри корпуса микропроцессорного блока управления и обработки сигналов 20, размещенного в верхней части устройства для измерения уровня и плотности жидкости и прикрепленного к защитной трубе 13.

Все металлические элементы выполнены из немагнитной антикоррозионной стали.

Работа устройства для измерения уровня и плотности, осуществляется следующим образом.

Работа инициируется микропроцессорной схемой управления и обработки сигналов 7. По заданной программе осуществляются три режима работы: в первом режиме выполняется подготовка к измерениям, при которой намагничивается участок звукопровода 1 в зоне расположения катушки считывания 6, во втором режиме осуществляется измерение температуры звукопровода 1 с помощью датчиков температуры 12, а в третьем производятся измерения положения постоянного магнита маркера 3 и постоянных магнитов поплавков уровня 5 и плотности 4.

В первом режиме микропроцессорная схема управления и обработки сигналов 7 подает на ключ 11 запускающий импульс, при этом ключ 11 открывается и по цепи «питание "+", участок звукопровода 1 от точки "+" до верхнего конца звукопровода, ключ 11, общая точка питания "-"» протекает ток, который максимально намагничивает участок звукопровода 1 в зоне расположения катушки считывания 6.

Во втором режиме осуществляется измерение температуры звукопровода 1. Микропроцессорная схема управления и обработки сигналов 7 считывает значения температуры с датчиков температуры 12 (общее число датчиков температуры К≥1, определяется длиной звукопровода 1) и рассчитывает среднюю температуру звукопровода, значение которой используется в дальнейшем для повышения точности измерений уровня и плотности жидкости.

В третьем режиме осуществляется измерение положения постоянных магнитов 4, 5, 6 следующим образом.

Микропроцессорная схема управления и обработки сигналов 7 подает запускающий импульс на ключ 10. при этом о цепи «питание "+", участок звукопровода 1 от точки "+" до нижнего конца звукопровода, ключ 10, общая точка питания "-"» проходит импульс тока, в результате чего вокруг звукопровода 1 образуется круговое магнитное поле, которое взаимодействует с продольными магнитными полями постоянных магнитов 4, 5, 6. В результате взаимодействия этих магнитных полей вследствие прямого магнитострикционного эффекта в трех точках расположения постоянных магнитов 4, 5, 6 возникают крутильные ультразвуковые волны, которые распространяются в обе стороны. Волны, которые движутся в сторону катушки считывания 6 вследствие обратного магнитострикционного эффекта преобразуются в электрические импульсы и далее поглощаются демпфером 2. Волны, идущие от постоянных магнитов 4, 5, 6 в сторону жестко закрепленного нижнего конца звукопровода 1, отражаются и, дойдя до демпфера 2, поглощаются им и в работе устройства для измерения уровня и плотности не используются.

Одновременно с подачей импульса запуска на ключ 10, микропроцессорная схема управления и обработки сигналов 7 запускает отсчет времени.

Сигналы с катушки считывания 6 поступают на дифференциальный усилитель с регулируемым коэффициентом усиления 8 и далее на компаратор с переключаемым порогом 9.

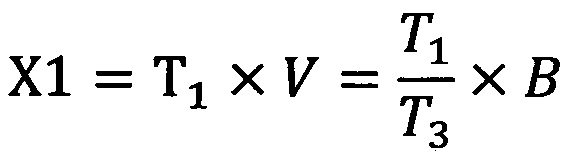

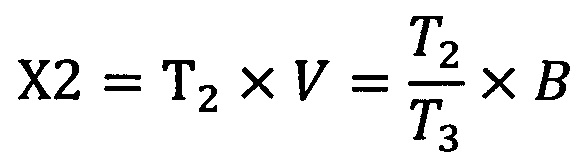

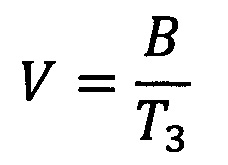

Микропроцессорная схема управления и обработки сигналов 7 поддерживает амплитуду сигнала на входе компаратора с переключаемым порогом 9 на уровне удвоенного напряжения порога срабатывания. В момент превышения сигналом порога срабатывания формируется передний фронт выходного импульса и устанавливается порог срабатывания, равный нулю. При переходе сигнала через ноль компаратор 9 формирует задний фронт выходного импульса, по которому микропроцессорная схема управления и обработки сигналов 7 производит отсчет времени распространения импульсов в звукопроводе 1 относительно импульса запуска, рассчитывает расстояния X1, Х2, В с учетом изменения температуры по формулам:

В=ВК×[1+α×(tЗВ-tК)]

где Т1 Т2, Т3 - время распространения ультразвуковой волны от постоянных магнитов 3, 4, 5, соответственно, до катушки считывания 6;

V - скорость ультразвуковой волны;

ВК - расстояние от постоянного магнита маркера 3 до катушки считывания 6 при температуре tК;

tЗB. - средняя температура звукопровода 1;

α - температурный коэффициент изменения размера В в зависимости от материалов, применяемых в конструкции датчика;

tК - температура калибровки датчика.

По полученным значениям X1, Х2 и В вычисляются уровень и плотность жидкости.

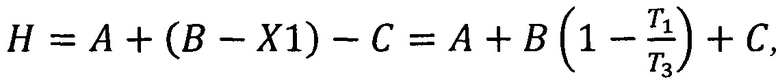

Вычисление уровня жидкости

где Н - уровень жидкости;

А - расстояние от постоянного магнита маркера 3 до основания защитной трубы 13;

с учетом изменения температуры

A=AK[1+β(t1-tК)]

где АК - значение размера А при температуре tК;

t1 - температура, считанная с датчика температуры 12 в нижнем конце звукопровода:

β - температурный коэффициент изменения размера А в зависимости от материалов, применяемых в конструкции датчика;

С - расстояние от постоянного магнита поплавка уровня 5 до поверхности жидкости

где D - расстояние от снования поплавка уровня 18 до постоянного магнита поплавка уровня 5;

M1 - масса поплавка уровня 18;

S1 - площадь поперечного сечения поплавка уровня 18;

ρ - плотность жидкости.

Вычислением плотности жидкости

где X1, Х2 - измеренные расстояния от постоянных магнитов поплавков 4 и 5 до катушки считывания 6;

M1 - масса поплавка уровня 18;

М2 - масса поплавка плотности 19;

S1 - площадь поперечного сечения поплавка уровня 18;

S2 - площадь поперечного сечения поплавка плотности 19;

ХК - калибровочная константа при температуре tК, учитывающая форму поплавков уровня 18 и плотности 19 и координаты постоянных магнитов 4 и 5 в поплавках;

tК - температура калибровки плотномера;

tП - текущая температура плотномера, определяемая по ближайшему к поплавку плотности датчику температуры;

γ - температурный коэффициент, учитывающий изменения геометрических размеров поплавков уровня 18 и плотности 19 в зависимости от материалов, из которых изготовлены поплавки.

Применение температурной коррекции при помощи датчиков температуры 12 с учетом свойств материалов, из которых изготовлены элементы устройства для измерения уровня и плотности позволяет существенно повысить точность измерений уровня и плотности по сравнению с прототипом за счет учета температурных изменений размеров защитной трубы и звукопровода, изменений объема поплавков уровня и плотности от изменения температуры.

Существенным отличием предлагаемой конструкции является подпружинивание верхнего конца звукопровода 1, что позволяет расширить диапазон измерения уровня снизу по сравнению с прототипом, в котором при изменении температуры изменяется расстояние от конца звукопровода до основания датчика, для чего необходимо оставлять дополнительное место.

Подпружинивание верхнего конца звукопровода 1 позволяет также стабилизировать силу натяжения звукопровода 1 при изменении температуры и исключить повреждение звукопровода 1, что повышает надежность устройства для измерения уровня и плотности.

Отличительной особенностью предлагаемого устройства для измерения уровня и плотности по сравнению с прототипом является конструкция поплавка плотности 19, а именно:

- поплавки уровня 18 и плотности 19 и трубки 21 в заявляемом устройстве выполнены пустотелыми из металла, что позволило значительно сократить время измерения уровня и плотности с нормированной точностью. В прототипе поплавки уровня и плотности выполнены в виде цилиндров, а вместо трубок используются стержни, которые для обеспечения плавучести могут быть выполнены из пластмассы. Пластмассы имеют очень большой коэффициент линейного расширения (примерно в 10 раз больше, чем у стали) и сильно отличаются от образца к образцу, поэтому температурная коррекция изменения объема затруднительна и неточная. Стержни и цилиндры из сплошного материала (пластмассы) из-за низкого коэффициента теплопроводности долго изменяют свою температуру при изменении температуры жидкости, например при приеме в резервуар жидкости в холодное время года (это время по испытаниям составляет 1-2 часа), и до прогрева поплавков и стержней происходит искажение измеряемых параметров уровня и плотности. При пустотелых металлических поплавках и трубках при изменении температуры жидкости изменение объема происходит очень быстро (около 10 секунд по данным испытаний), а применение тонких стальных сплавов с известными и стабильными параметрами позволяет осуществить точную температурную коррекцию;

- максимально возможно повышена остойчивость поплавка плотности 19, для чего в нижней части поплавка плотности 19 установлен балансировочный груз 23, а центрирующая планка 16, установленная на трубки 21 выполнена с минимальной площадью поверхности и весом, постоянный магнит поплавка плотности 4 установлен в тороидальной части поплавка, поплавок плотности 19 и трубки 21 тонкостенные (указанный вариант показан на фигуре 3). Предусмотрен и вариант установки балансировочного груза 23 на втулке 14 ниже поплавка плотности 19, что еще больше улучшает остойчивость (указанный вариант показан на фигуре 4). В прототипе, в отличие от заявляемого решения, центр тяжести поплавка располагается выше по отношению к центру выталкивающей силы, при этом поплавок плотности стремится опрокидываться из-за наличия зазоров между поплавком и защитной трубой и некоторой невертикальностью защитной трубы, которая, как правило, имеет место в рабочих условиях, увеличивается сила трения поплавка плотности о защитную трубу, при этом снижается точность измерений;

- введение нижнего антифрикционного элемента 15, установленного на поплавке плотности 19, и верхнего антифрикционного элемента 17, установленного на центрирующей планке 16, позволяет существенно снизить силу трения по сравнению с прототипом, повысить точность измерений. Антифрикционные элементы могут быть выполнены как элементы скольжения, так и элементы качения. В качестве элемента скольжения может быть использовано кольцо из материала с малым коэффициентом трения, например, фторопласта, а в качестве элементов качения могут быть использованы обоймы с шариками или ролики, вращающиеся на оси или полуоси. В процессе макетирования были испытаны оба варианта. Наилучшие результаты получены с элементами качения. Однако конструкция с элементами качения является более сложной, и в случаях, когда не требуется высокая точность измерения плотности, могут быть использованы элементы скольжения или возможен комбинированный вариант - антифрикционные элементы 15 и 17 могут быть элементами скольжения или элементами качения в любых сочетаниях. При измерении уровня и плотности взрывоопасных жидкостей один или оба антифрикционных элемента изготавливаются из антистатического материала;

- центрирующая планка 16 выполнена с минимальной площадью поверхности, что позволяет снизить влияние массы капель кондесата, а также частиц окислов, возникающих в результате коррозии верхней части резервуара из-за наличия паров воды, и падающих с верней части резервуара, причем центрирующая планка 16 выполнена со сферическими элементами поверхности, направленными вверх, что способствует скатыванию капель воды и частиц окислов, а также предусмотрено покрытие центрирующей планки, уменьшающее смачиваемость;

- над поплавками уровня 18 и плотности 19 в верхней части защитной трубы 15 установлен зонтик 25 для защиты от капель конденсата, а также частиц окислов, возникающих в результате коррозии верхней чети резервуара из-за наличия паров воды;

- в нижней части поплавка плотности 19 имеются приспособления для крепления диапазонных грузов 24, предназначенных для перестройки диапазона измерений в процессе эксплуатации, что часто бывает необходимым при смене жидкости в резервуаре.

На фиг. 5 представлен пояснительный эскиз, показывающий взаимное положение поплавков при заполнении резервуара жидкостью с низкой и высокой плотностью, на котором наглядно видно, что в жидкости с низкой плотностью поплавки уровня 18 и плотности 19 максимально разнесены, а в жидкости с высокой плотностью - максимально сближены.

Следует также отметить, что благодаря использованию низких рабочих напряжений и малых токов описываемое устройство для измерения уровня и плотности легко реализуемо во взрывобезопасном исполнении, что позволяет его использовать при измерениях во взрывоопасных средах, например при работе с нефтепродуктами. В этом случае один или оба антифрикционных элементов 15 и 17 должны выполняться из антистатического материала для снятия зарядов статического электричества с поплавка плотности.

На предприятии-заявителе был изготовлен макет, а затем опытный образец описанного устройства, и проведены испытания, которые полностью подтвердили правильность предлагаемого решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения уровня и плотности жидкости | 2020 |

|

RU2730404C1 |

| УРОВНЕМЕР | 2007 |

|

RU2351903C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ И ПЛОТНОСТИ ЖИДКОСТИ С НИЗКОЙ ПЛОТНОСТЬЮ | 2006 |

|

RU2316738C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ И ПЛОТНОСТИ ЖИДКОСТИ (ВАРИАНТЫ) | 2005 |

|

RU2285908C1 |

| Байпасный уровнемер | 2019 |

|

RU2710007C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ И ПЛОТНОСТИ | 1998 |

|

RU2138028C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ И ПЛОТНОСТИ | 2001 |

|

RU2188400C1 |

| ПЛОТНОМЕР ДЛЯ ЖИДКОСТЕЙ С НИЗКОЙ ПЛОТНОСТЬЮ | 2006 |

|

RU2308019C1 |

| ПЛОТНОМЕР | 2005 |

|

RU2273838C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ В РЕЗЕРВУАРЕ | 2005 |

|

RU2306532C1 |

Изобретение относится к области измерительной техники. Устройство содержит установленные в защитной трубе звукопровод из магнитострикционного материала с демпфером на верхнем конце, катушку считывания, постоянный магнит маркера, установленный в нижнем конце звукопровода, полые металлические поплавки уровня и плотности в форме тороида с постоянными магнитами, расположенными внутри тороидов в верхней части. Электрическая схема содержит микропроцессор, два ключа, дифференциальный усилитель с регулируемым коэффициентом усиления, компаратор, датчики температуры, катушку считывания. Верхний конец звукопровода подпружинен, в верхней части поплавка плотности закреплены герметичные металлические трубки, сверху трубок установлена центрирующая планка с минимальной поверхностью, в центре планки установлен верхний антифрикционный элемент, в нижней части тороида поплавка плотности установлены нижний антифрикционный элемент и балансировочный груз. Антифрикционные элементы сверху и снизу поплавка плотности могут выполняться как элементы скольжения, так и элементы качения, поплавок плотности имеет приспособления для крепления диапазонных грузов, предназначенных для перестройки диапазона измерений плотности в процессе эксплуатации, для защиты от конденсата установлен зонтик, расположенный в верхней части защитной трубы. Технический результат - повышение точности, надежности измерений, быстродействия, температурной стабильности. 1 з.п. ф-лы, 5 ил.

1. Устройство для измерения уровня и плотности жидкости, содержащее установленные в защитной трубе звукопровод из магнитострикционного материала с демпфером на верхнем конце, катушку считывания, установленную под демпфером, постоянный магнит маркера, установленный в нижнем конце звукопровода, полые металлические поплавки уровня и плотности в форме тороида с постоянными магнитами, расположенными внутри тороидов в верхней части, поплавки имеют возможность перемещения вдоль звукопровода, звукопровод в точке, расположенной с нижней стороны катушки считывания, соединен с положительным выводом источника питания, верхний и нижний концы звукопровода соединены через ключи с отрицательным выводом источника питания, входы ключей подключены к первому и второму выходам микропроцессорной схемы управления и обработки сигналов, к третьему выходу которой подключен компаратор, четвертый выход предназначен для подключения внешнего устройства отображения и обработки измеряемых параметров, отличающееся тем, что введен дифференциальный усилитель с регулируемым коэффициентом усиления, к входу которого подключена катушка считывания, выход соединен с компаратором, а вход управления - с пятым выходом микропроцессорной схемы управления и обработки сигналов, выход компаратора соединен с первым входом микропроцессорной схемы управления и обработки сигналов, вдоль звукопровода расположены датчики температуры в количестве К≥1, выходы которых подключены к соответствующим входам микропроцессорной схемы управления и обработки сигналов, производится учет температурных изменений размеров защитной трубы и звукопровода, изменений объема поплавков уровня и плотности от изменения температуры, верхний конец звукопровода подпружинен, в верхней части поплавка плотности закреплены герметичные металлические трубки, сверху трубок установлена центрирующая планка с минимальной поверхностью, в центре планки установлен верхний антифрикционный элемент, в нижней части тороида поплавка плотности установлены нижний антифрикционный элемент и балансировочный груз, причем балансировочный груз может располагаться как внутри поплавка плотности, так и снаружи ниже поплавка плотности и прикрепляться к поплавку плотности с помощью втулки, антифрикционные элементы сверху и снизу поплавка плотности могут выполняться как элементы скольжения, так и элементы качения, поплавок плотности имеет приспособления для крепления диапазонных грузов, предназначенных для перестройки диапазона измерений плотности в процессе эксплуатации, для защиты от конденсата установлен зонтик, расположенный в верхней части защитной трубы.

2. Устройство для измерения уровня и плотности жидкости по п. 1, отличающееся тем, что один или оба антифрикционных элемента выполнены из антистатического материала при измерении уровня и плотности взрывоопасных жидкостей.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОСТОЯННОЙ ВРЕМЕНИ ЭЛЕКТРИЧЕСКОЙ ДУГИ ПОСТОЯННОГО ТОКА | 1971 |

|

SU421451A1 |

| СИСТЕМЫ ИЗМЕРИТЕЛЬНЫЕ "СТРУНА" Инструкция по монтажу, пуску и регулированию Монтаж и демонтаж ППП КШЮЭ | |||

| 407533.007 Часть 25 КППОЕ.421451.002ИМ24, 2018 | |||

| Буклет Сигнализаторы Предельных Уровней (СПУ) фирмы "НТФ | |||

Авторы

Даты

2019-12-23—Публикация

2019-05-17—Подача