Предлагаемое изобретение относится к геофизической технике, применяемой при проведении геологоразведочных работ на полезные ископаемые, а именно, к источникам сейсмических сигналов вибрационного типа.

Известен вибрационный источник сейсмических сигналов (патент США №4718049, кл. H04R 11/00, 1988), содержащий транспортное средство с размещенными на нем возбудителем вибраций с механизмом его подъема и опускания и систему гидропитания. Возбудитель вибраций выполнен в виде гидроцилиндра двухстороннего действия, содержащего инерционную массу со сквозным цилиндрическим каналом, в котором размещен поршень. Поршень возбудителя вибраций жестко закреплен на опорной плите посредством верхней и нижней крестовин и соединительных элементов. Соединительные элементы выполнены в виде четырех распорных труб, расположенных по краям крестовин между ними, и соединительных силовых шпилек, проходящих внутри распорных труб, один резьбовой конец которых ввернут в опорную плиту, а на второй резьбовой конец навернута гайка, стягивающая крестовины и распорные трубы с опорной плитой. Для обеспечения надежного жесткого крепления поршня он предварительно сжимается между верхней и нижней крестовинами посредством подачи рабочей жидкости под давлением в полость между верхним торцом поршня и расточкой в верхней крестовине, после чего он фиксируется в сжатом состоянии посредством фиксирующего устройства. За счет предварительного сжатия поршня силовые шпильки дополнительно нагружаются растягивающими усилиями, при этом усилие затягивания гаек на шпильках при сборке выбирается из условия нераскрытия стыков между крестовинами, опорной плитой и распорными трубами при работе источника.

Недостатком известного источника является сложность конструкции возбудителя вибраций, обусловленная наличием промежуточного звена: нижней крестовины, а также очень сложным устройством для сжатия поршня и его фиксации в сжатом положении.

Задачей настоящего изобретения является упрощение вибрационного источника сейсмических сигналов за счет упрощения конструкции возбудителя вибраций.

Технический результат предлагаемого изобретения заключается в упрощении конструкции вибрационного источника и значительном упрощении технологии его сборки.

Указанный технический результат достигается за счет того, что в вибрационном источнике сейсмических сигналов, содержащем размещенные на транспортном средстве систему гидропитания и опорную плиту с установленным на ней возбудителем вибраций, выполненным в виде гидроцилиндра двухстороннего действия, имеющего инерционную массу со сквозным цилиндрическим каналом, в котором размещен поршень, жестко закрепленный на опорной плите посредством крестовины и проходящих через отверстия крестовины и внутри четырех распорных труб боковых силовых шпилек, один резьбовой конец каждой из которых ввернут в опорную плиту, а на другой резьбовой конец навернута боковая гайка, стягивающая крестовину через распорные трубы с опорной плитой, в центре крестовины выполнено резьбовое отверстие, в которое ввернута центральная гайка с коническим отверстием, в верхней части поршня выполнено резьбовое отверстие, в которое ввернута центральная ступенчатая шпилька, средняя ступень которой выполнена в виде конуса Морзе, взаимодействующего с коническим отверстием центральной гайки, а направление резьбы на центральной шпильке противоположно направлению резьбы на центральной гайке.

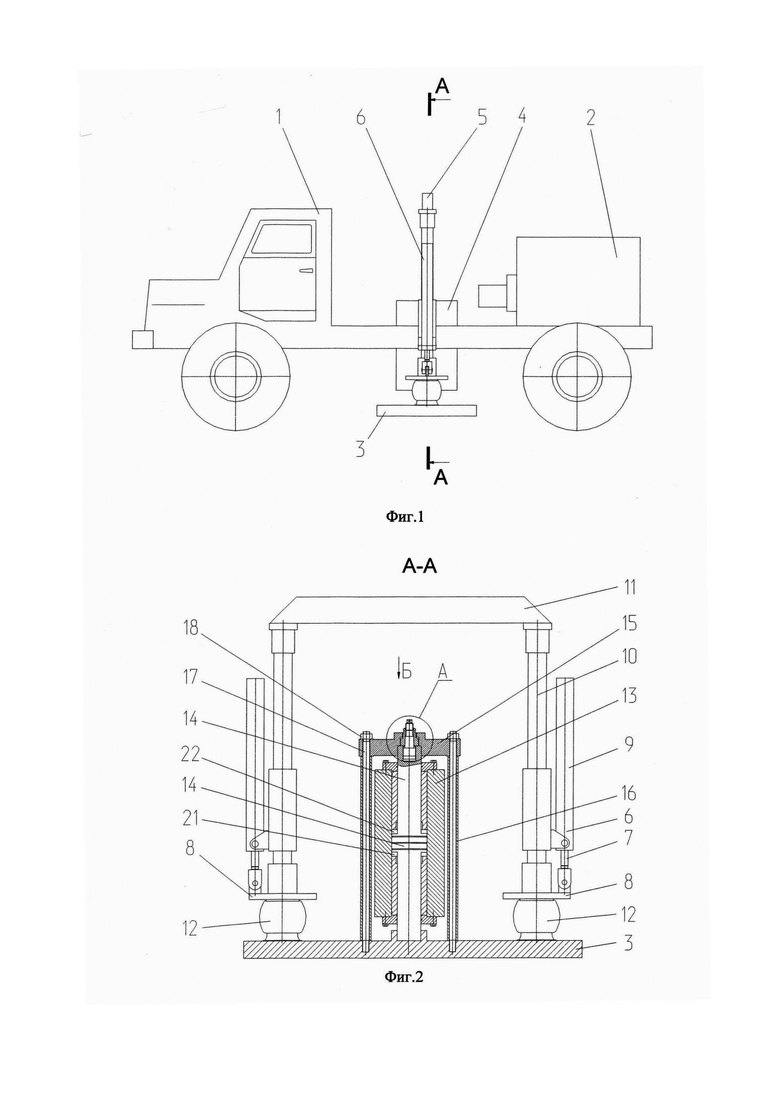

На фиг. 1 представлен предлагаемый вибрационный источник сейсмических сигналов.

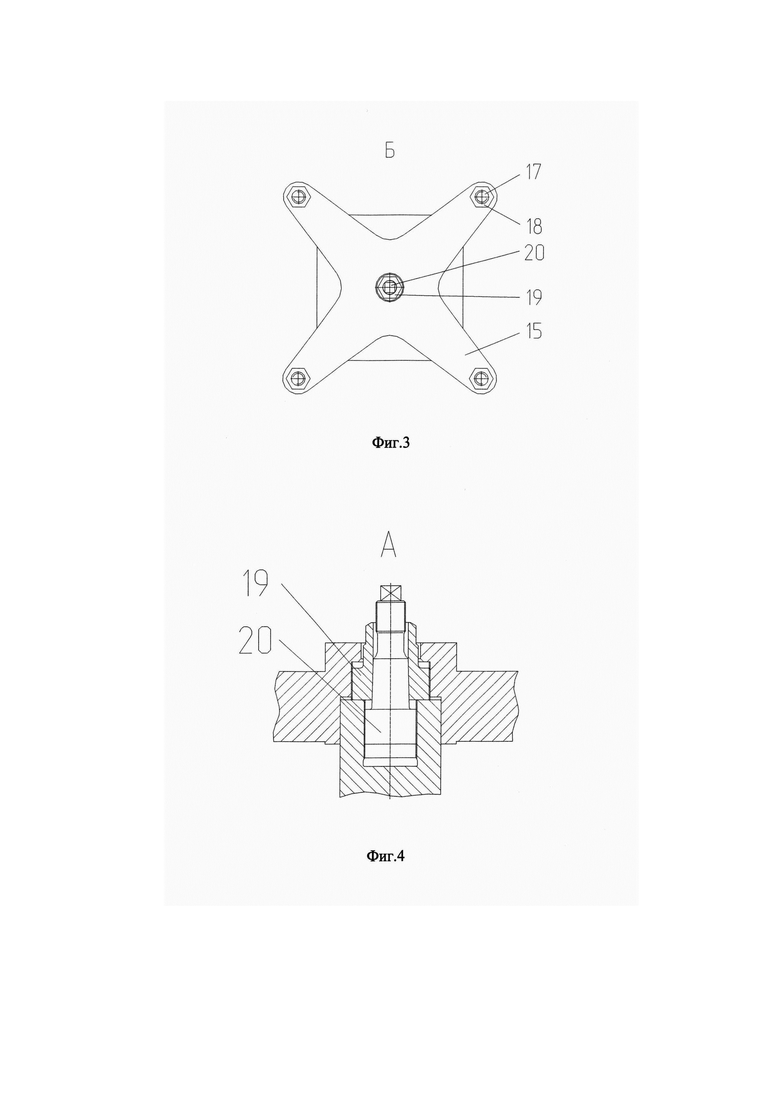

На фиг. 2 - разрез А-А фиг. 1.

На фиг. 3 - вид Б фиг. 2.

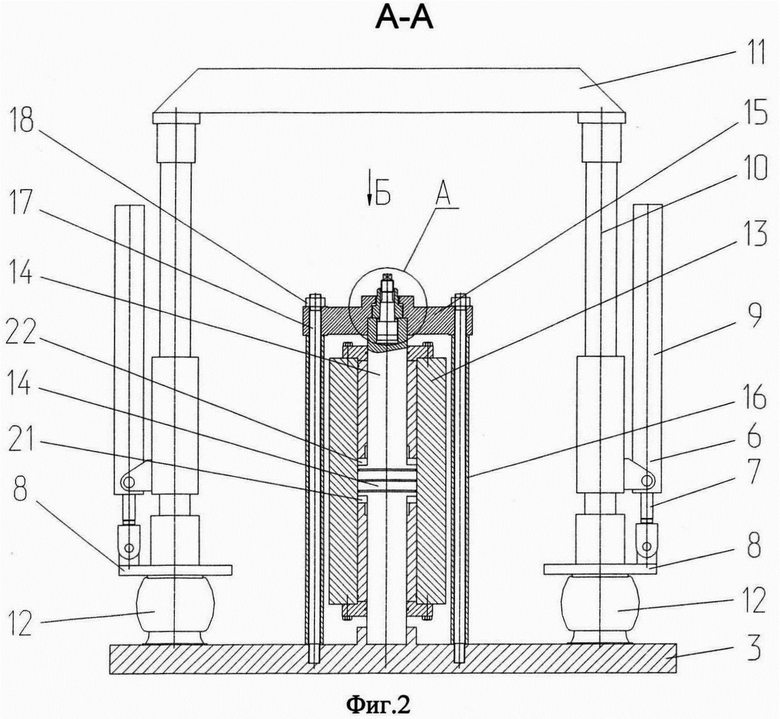

На фиг. 4 - разрез В фиг. 2, укрупнено.

Предлагаемый вибрационный источник сейсмических сигналов содержит размещенные на транспортном средстве 1 систему гидропитания 2 и опорную плиту 3, на которой жестко закреплен возбудитель вибраций 4. Опорная плита 3 посредством механизма подъема-опускания 5 переводится из транспортного положения в рабочее и наоборот. Перемещение опорной плиты 3 осуществляется посредством гидроцилиндров 6 механизма подъема-опускания 5, штоки 7 которых закреплены на нажимных плитах 8, а гильзы 9 - на раме транспортного средства 1. Направление перемещения опорной плиты 3 производится направляющими колоннами 10, нижние части которых закреплены на нажимных плитах 8, а верхние - соединены между собой посредством поперечины 11, что обеспечивает синхронизацию взаимного перемещения нажимных плит 8. При опускании на грунт опорная плита 3 прижимается к нему весом транспортного средства 1, передаваемым гидроцилиндрами 6 через пневмоопоры 12. Возбудитель вибраций 4 выполнен в виде гидроцилиндра двухстороннего действия, содержащего инерционную массу 13 со сквозным цилиндрическим каналом, в котором размещен поршень 14. Поршень 14 жестко закреплен на опорной плите 3. Это обеспечивается посредством крестовины 15 и проходящих через отверстия крестовины 15 и внутри четырех распорных труб 16 боковых силовых шпилек 17, один резьбовой конец каждой из которых ввернут в опорную плиту 3, а на другой резьбовой конец навернута гайка 18, стягивающая крестовину 15 через распорные трубы 16 с опорной плитой 3. Кроме того, гайка 19 ввернута в резьбовой отверстие, выполненное в центре крестовины 15 и фиксируется от ослабления (откручивания) при помощи центральной шпильки 20, которая ввернута в резьбовое отверстие в верхней части поршня 14. Центральная шпилька 20 выполнена ступенчатой, средняя ступень которой выполнена в виде конуса Морзе, взаимодействующего с соответствующим коническим отверстием в гайке 19. Направление резьбы на центральной шпильке 20 противоположно направлению резьбы на гайке 19.

Размеры элементов конструкции выполнены таким образом, что при затянутых боковых шпильках 17 и гайке 19 происходит упругая деформация крестовины 15 и выбираются все зазоры в стыках между распорными трубами 16 и крестовиной 15, а также между поршнем 14 и крестовиной 15. При этом усилие затягивания гаек 18 на боковых шпильках 17 и гайки 19 выбираются из условия сохранения постоянного сжатого состояния поршня 14 и распорных труб 16 при работе источника, то есть обеспечения нераскрытия стыков между крестовиной 15, опорной плитой 3 и распорными трубами 16, а также между гайкой 19 и поршнем 14.

Вибрационный источник работает следующим образом.

При подаче давления от системы гидропитания 2 в цилиндры 6 опорная плита 3 по направляющим колоннам 10 опускается на грунт и прижимается к нему весом транспортного средства 1 через пневмоопоры 12. После прижатия опорной плиты 3 к грунту в полости 21 и 22 возбудителя вибраций 4 от системы гидропитания 2 попеременно подается давление, за счет чего инерционная масса 13 совершает возвратно-поступательное движение относительно поршня 14 и, соответственно, опорной плиты 3. Реактивные силы, возникающие при движении инерционной массы 13, вызывают колебания опорной плиты 3, в результате чего в грунте возбуждаются сейсмические волны. Таким образом, при работе источника поршень 14 и распорные трубы 19 остаются в постоянном напряженном состоянии сжатия, чем обеспечивается необходимая жесткость и устойчивость всей конструкции крепления возбудителя вибраций 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сейсмический мобильный вибратор | 2018 |

|

RU2682975C1 |

| УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ ТЯЖЕЛОНАГРУЖЕННЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2137951C1 |

| Вибрационный источник сейсмических сигналов | 1986 |

|

SU1377796A1 |

| Крепление фланцевого соединения на устье скважины | 2021 |

|

RU2763154C1 |

| Гидравлический вибрационный источник сейсмических волн | 1982 |

|

SU1101711A1 |

| УСТРОЙСТВО ВИБРОСЕЙСМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА НЕФТЕГАЗОВОЕ МЕСТОРОЖДЕНИЕ | 2009 |

|

RU2410524C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1994 |

|

RU2078314C1 |

| ВОЗБУДИТЕЛЬ ВИБРАЦИИ | 2001 |

|

RU2199131C1 |

| Гидравлический вибрационный источ-НиК СЕйСМичЕСКиХ СигНАлОВ | 1979 |

|

SU830263A1 |

| УСТРОЙСТВО ДЛЯ ЗАВОРОТА КОЛОННЫХ ГОЛОВОК | 2018 |

|

RU2674591C1 |

Изобретение относится к устройствам для генерирования сейсмической энергии и может быть использовано при проведении геологоразведочных работ на полезные ископаемые. Сущность: источник сейсмических сигналов содержит размещенные на транспортном средстве систему гидропитания и опорную плиту (3) с установленным на ней возбудителем вибраций. Возбудитель вибраций выполнен в виде гидроцилиндра двухстороннего действия, имеющего инерционную массу (13) со сквозным цилиндрическим каналом, в котором размещен поршень (14). Поршень (14) жестко закреплен на опорной плите (3) посредством крестовины (15) и проходящих через отверстия крестовины (15) и внутри четырех распорных труб (16) боковых силовых шпилек (17). Причем один резьбовой конец каждой из боковых силовых шпилек (17) ввернут в опорную плиту (3), а на другой резьбовой конец навернута боковая гайка (18), стягивающая крестовину (15) через распорные трубы (16) с опорной плитой (3). В центре крестовины (15) выполнено резьбовое отверстие, в которое ввернута центральная гайка с коническим отверстием. В верхней части поршня (14) выполнено резьбовое отверстие, в которое ввернута центральная ступенчатая шпилька. Средняя ступень центральной ступенчатой шпильки выполнена в виде конуса Морзе, взаимодействующего с коническим отверстием центральной гайки. Направление резьбы на центральной шпильке противоположно направлению резьбы на центральной гайке. Технический результат: упрощение конструкции вибрационного источника, значительное упрощение технологии сборки вибрационного источника. 4 ил.

Вибрационный источник сейсмических сигналов, содержащий размещенные на транспортном средстве систему гидропитания и опорную плиту с установленным на ней возбудителем вибраций, выполненным в виде гидроцилиндра двухстороннего действия, имеющего инерционную массу со сквозным цилиндрическим каналом, в котором размещен поршень, жестко закрепленный на опорной плите посредством крестовины и проходящих через отверстия крестовины и внутри четырех распорных труб боковых силовых шпилек, один резьбовой конец каждой из которых ввернут в опорную плиту, а на другой резьбовой конец навернута боковая гайка, стягивающая крестовину через распорные трубы с опорной плитой, отличающийся тем, что в центре крестовины выполнено резьбовое отверстие, в которое ввернута центральная гайка с коническим отверстием, в верхней части поршня выполнено резьбовое отверстие, в которое ввернута центральная ступенчатая шпилька, средняя ступень которой выполнена в виде конуса Морзе, взаимодействующего с коническим отверстием центральной гайки, а направление резьбы на центральной шпильке противоположно направлению резьбы на центральной гайке.

| US 4718049 A, 05.01.1988 | |||

| Полуавтоматическое устройство для смазки механизмов часов | 1958 |

|

SU121378A1 |

| Прибор для мытья бутылок | 1928 |

|

SU20975A1 |

| Плодорезка | 1926 |

|

SU5828A1 |

Авторы

Даты

2019-12-26—Публикация

2019-06-05—Подача