ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления и ремонта органа газотурбинного двигателя, такого как направляющий аппарат турбины или кольцо статора.

УРОВЕНЬ ТЕХНИКИ

Из известных ссылок можно указать, в частности, документы ЕР-А2-2 372 101, ЕР-А2-1 985 807 и DE-А1-102 59 963.

Как известно, направляющий аппарат турбины, например, турбины низкого давления, содержит кольцевой ряд лопаток, расположенных между внутренней кольцевой площадкой и наружной кольцевой площадкой. Направляющий аппарат является частью статора турбины и установлен между двумя колесами ротора.

Наружная кольцевая площадка направляющего аппарата содержит средства крепления на картере турбины, а его внутренняя кольцевая площадка содержит цилиндрическую опорную кольцевую стенку для крепления венца из истираемого материала. Этот венец является, например, венцом типа NIDA (сотовая структура) и предназначен для фрикционного взаимодействия с радиально наружными кольцевыми гребешками ротора турбины, чтобы ограничивать воздушные утечки между направляющим аппаратом и ротором.

В известных технических решениях истираемый венец закреплен на цилиндрической стенке посредством пайки.

В случае значительного износа истираемого венца необходимо его заменить во время операции ремонта. Истираемый венец удаляют путем механической обработки. Перед креплением нового истираемого венца необходимо снять весь припой крепления изношенного венца. На практике для удаления венца и его крепежного припоя приходится также снимать посредством механической обработки часть материала цилиндрической стенки и следовательно удалять внутреннюю периферическую часть цилиндрической стенки. Количество материала, удаляемого с цилиндрической стенки, не поддается контролю.

В известных технических решениях, чтобы компенсировать это уменьшение толщины цилиндрической стенки, на этой цилиндрической стенке выполняют истираемый венец с превышением размеров в радиальном направлении. После его крепления пайкой на цилиндрической стенке венец подвергают операции шлифования для его доведения до нормальных размеров.

В случае, когда производят вторую операцию ремонта направляющего аппарата опять с целью замены изношенного истираемого венца новым венцом, понятно, что снятие венца и припоя путем механической обработки приведет к еще большему уменьшению толщины цилиндрической стенки. Иначе говоря, толщина цилиндрической стенки уменьшается при каждой операции ремонта. Новый истираемый венец выполняют с превышением размера по толщине, чтобы компенсировать уменьшение толщины цилиндрической стенки.

В настоящее время для изготовления и ремонта или ремонтов направляющего аппарата используют только один стандарт истираемого венца с превышением размеров, и в каждом случае (изготовления или ремонтов) венец шлифуют после крепления, чтобы довести его до нужных размеров.

Однако эта технология имеет ряд недостатков, связанных, в частности, с этапом шлифования. Этот этап шлифования требует длительного времени остановки газотурбинного двигателя, а также применения специальной установки и инструментов, которые являются относительно дорогими, в частности, поскольку установка должна воспроизводить положение направляющего аппарата относительно ротора.

Проблема возникает также в случае кольца статора. Это кольцо содержит средства крепления на картере статора и охватывает колесо ротора. Оно имеет опорную кольцевую стенку для крепления истираемого венца, который должен взаимодействовать трением с радиально наружными кольцевыми гребешками колеса ротора, чтобы ограничивать воздушные утечки между картером и ротором. Как и в вышеупомянутом случае, истираемый венец крепят на кольцевой стенке кольца посредством пайки, и он нуждается в шлифовании. В случае износа его удаляют посредством механической обработки с целью замены.

Изобретением предложено простое, эффективное и экономичное решение вышеупомянутой проблемы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение предложен способ изготовления органа газотурбинного двигателя, такого как направляющий аппарат турбины, причем этот орган содержит опорную кольцевую стенку для крепления истираемого венца, при этом способ содержит этап крепления пайкой истираемого венца на кольцевой стенке, отличающийся тем, что истираемый венец является венцом с конечными размерами, при этом способ не содержит этапа шлифования венца после его крепления на кольцевой стенке.

Таким образом, способ отличается от известного решения тем, что не содержит этапа шлифования венца после его крепления на кольцевой стенке. Это стало возможным за счет того, что истираемый венец еще до крепления имеет конечные размеры. Таким образом, изобретение представляет особый интерес, так как позволяет исключить этап шлифования из известного решения, который является дорогим и сложным в осуществлении.

Кроме того, изобретением предложен способ ремонта органа газотурбинного двигателя, такого как направляющий аппарат турбины, причем этот орган содержит опорную кольцевую стенку для крепления истираемого венца, при этом способ содержит этапы первого ремонта, на которых:

а) удаляют первый истираемый венец и припой крепления венца на кольцевой стенке и внутреннюю периферическую часть кольцевой стенки, и

b) посредством пайки крепят второй истираемый венец на кольцевой стенке,

отличающийся тем, что второй истираемый венец является венцом с конечными размерами, при этом первый ремонт не содержит этапа шлифования второго венца после его крепления на кольцевой стенке.

Этап а) можно осуществлять посредством механической обработки. Предпочтительно кольцевую стенку направляющего аппарата механически обрабатывают таким образом, чтобы она имела заранее определенный радиальный размер, называемый стандартным размером.

Способ ремонта может иметь один или несколько следующих отличительных признаков или этапов, которые можно рассматривать отдельно друг от друга или в комбинации друг с другом:

- этап а) осуществляют посредством механической обработки;

- внутреннюю периферическую часть кольцевой стенки снимают на этапе а), пока кольцевая стенка не будет иметь заранее определенный радиальный размер;

- способ содержит этапы второго ремонта, на которых:

с) удаляют второй истираемый венец, припой крепления этого второго венца и внутреннюю периферическую часть кольцевой стенки,

d) посредством пайки крепят пластину на внутренней периферии кольцевой стенки, и

с) посредством пайки на пластине крепят третий истираемый венец с конечными размерами, при этом третий истираемый венец имеет радиальную толщину, отличную от радиальной толщины второго венца и определенную в зависимости от толщины пластины и от толщины материала, снятого на кольцевой стенке;

- пластина является листом, который имеет, например, толщину 1 мм;

- пластину и третий венец крепят пайкой одновременно;

- способ содержит этапы третьего ремонта, на которых:

f) удаляют третий истираемый венец, припой крепления этого третьего венца и внутреннюю периферическую часть пластины, и

g) посредством пайки на пластине крепят четвертый истираемый венец с конечными размерами;

- этап f) можно осуществлять посредством механической обработки; предпочтительно пластину направляющего аппарата механически обрабатывают таким образом, чтобы она имела заранее определенный радиальный размер, называемый стандартным размером;

- в конце этапа f) пластина имеет заранее определенный радиальный размер, и четвертый венец имеет радиальную толщину, идентичную радиальной толщине второго венца;

- пластина и/или истираемый венец могут быть разделены на сектора и могут содержать, каждый, кольцевой ряд секторов, прилегающих друг к другу в окружном направлении;

- способ содержит этап маркировки направляющего аппарата после ремонта или каждого ремонта; этот этап маркировки позволяет, например, оператору, отвечающему за обслуживание, быстро узнать, подвергался ли до этого орган ремонту и, если это так, сколько ремонтов он прошел.

Объектом настоящего изобретения является также орган газотурбинного двигателя, содержащий опорную кольцевую стенку для крепления истираемого венца, отличающийся тем, что содержит по меньшей мере одну маркировку для идентификации одного или нескольких ремонтов органа путем замены венца.

Истираемый венец можно закрепить посредством пайки на пластине, которую в свою очередь крепят посредством пайки на кольцевой стенке.

Пластина и/или истираемый венец могут быть разделены на сектора.

Этот орган может быть направляющим аппаратом турбины или кольцом статора.

ОПИСАНИЕ ФИГУР

Изобретение и его другие детали, отличительные признаки и преимущества будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера со ссылками на прилагаемые чертежи, на которых:

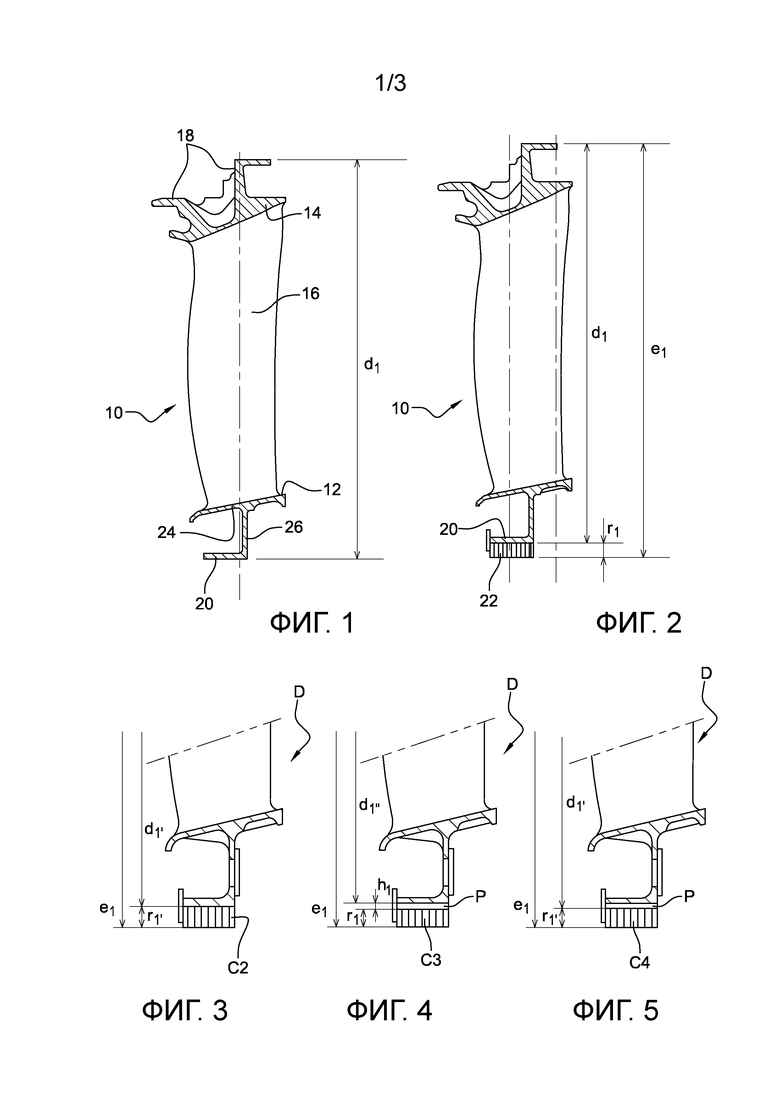

Фиг. 1 и 2 - схематичные виды в осевом разрезе направляющего аппарата турбины соответственно с истираемым венцом и без него, иллюстрирующие этапы заявленного способа изготовления.

Фиг. 3-5 - частичные увеличенные виды направляющего аппарата турбины, иллюстрирующие этапы заявленного способа ремонта.

Фиг. 6 - блок-схема этапов известного способа ремонта.

Фиг. 7 - блок-схема этапов заявленного способа ремонта.

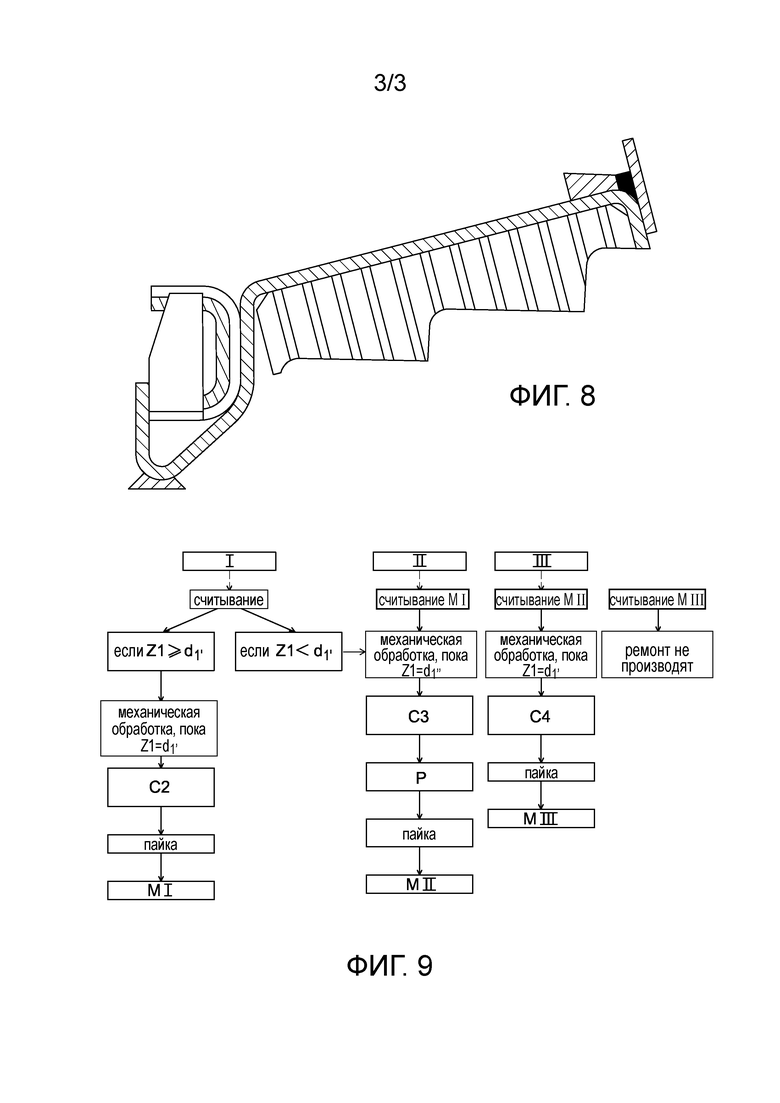

Фиг. 8 - схематичный вид в осевом разрезе кольца статора.

Фиг. 9 - блок-схема этапов в варианте осуществления заявленного способа ремонта.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 и 2 представлен пример осуществления заявленного способа изготовления органа газотурбинного двигателя, который в данном случае является направляющим аппаратом 10 турбины, в частности, турбины низкого давления.

Направляющий аппарат 10 содержит две кольцевые площадки, соответственно внутреннюю 12 и наружную 14, которые являются коаксиальными и расположены одна внутри другой. Площадки 12, 14 соединены между собой кольцевым рядом по существу радиальных лопаток 16.

Наружная площадка 14 содержит средства 18 крепления на не показанном картере статора.

Внутренняя площадка 12 содержит опорную кольцевую, в данном случае цилиндрическую стенку 20 для крепления истираемого венца 22, например, типа сотовой структуры. Кольцевая стенка 20 расположена коаксиально и внутри другой кольцевой стенки 24 площадки 12 и соединена с этой другой кольцевой стенкой 24 через по существу радиальную стенку 26. Наружная кольцевая поверхность стенки 24 ограничивает внутри проточный тракт для воздушного потока в турбине.

Предпочтительно истираемый венец 22 разделен на сектора.

Истираемый венец 22 закреплен на радиально внутренней поверхности кольцевой стенки 20 посредством пайки, например, при помощи полосового припоя между стенкой и венцом.

Согласно изобретению, истираемый венец 22 является венцом с конечными размерами до крепления пайкой, что позволяет исключить любую операцию шлифования венка после его крепления.

В представленном примере венец 22 имеет радиальную толщину r1, и радиальный размер направляющего аппарата, измеренный между радиально внутренним и наружным концами направляющего аппарата (в данном случае между радиально внутренним концом венца 22 и радиально наружным концом средств 18 крепления), обозначен е1.

r1=е1-d1, где d1 является радиальным размером направляющего аппарата без венца 22 (фиг. 1), то есть радиальным расстоянием между радиально внутренним концом кольцевой стенки 20 и радиально наружным концом средств 18 крепления.

Таким образом, из значений d1 и е1 можно легко вывести значение r1. Иначе говоря, можно определить радиальную толщину истираемого венца 22 на основании радиальных размеров направляющего аппарата 10 соответственно с истираемым венцом и без него.

Далее со ссылками на фиг. 3-5 и 7 представлен заявленный способ ремонта органа газотурбинного двигателя, которым в данном случае является направляющий аппарат 10 турбины.

В известном решении, представленном на фиг. 6, отмечается, что после каждого этапа I и II замены изношенного венца С1, С2 новым венцом С2, С3 следует этап шлифования RI и RII этого нового венца. В дальнейшем тексте описания венец будет обозначен буквой С вместе с цифрой, которая соответствует номеру венца. Так, С1 относится к первому венцу или первоначальному венцу направляющего аппарата, С2 обозначает второй венец направляющего аппарата, то есть венец, заменяющий первый венец (во время первого ремонта или этапа ремонта/замены), и так далее.

Первая операция ремонта I состоит в удалении изношенного венца С1 и внутренней периферической части Dʹ опорной кольцевой стенки крепления этого венца (радиальная толщина которой уменьшается), затем в креплении нового венца С2 посредством пайки.

За этой первой операцией ремонта I следует этап RI шлифования венца С2 путем механической обработки.

В случае, когда второй венец С2 изношен и подлежит замене, осуществляют новую операцию ремонта. Вторая операция ремонта II состоит в удалении изношенного венца С2 посредством механической обработки венца и внутренней периферической части Dʺ опорной кольцевой стенки крепления этого венца (толщина которой уменьшается еще больше), затем в креплении нового венца С3 посредством пайки.

За этой второй операцией ремонта II следует этап RII шлифования венца С3 путем механической обработки.

В отличие от этого решения способ ремонта, представленный на фиг. 3-5 и 7 не содержит этапа шлифования венца.

Как было описано выше со ссылками на фиг. 1 и 2, направляющий аппарат D выполняют путем присоединения и крепления пайкой первого венца С1 на вышеупомянутой кольцевой стенке направляющего аппарата.

В случае, когда этот первый венец С1 изношен и подлежит замене, осуществляют первую операцию ремонта I. Первая операция ремонта I состоит в удалении изношенного венца С1 и внутренней периферической части Dʹ опорной кольцевой стенки крепления этого венца (толщина которой уменьшается), затем в креплении нового венца С2, например, при помощи полосового припоя между венцом С2 и стенкой направляющего аппарата D.

Предпочтительно после этой операции обслуживания следует этап MI маркировки направляющего аппарата, чтобы можно было легко определить, что направляющий аппарат D был отремонтирован один раз. При этом получают направляющий аппарат, показанный на фиг. 3.

Согласно изобретению, венец С2 является венцом с конечными размерами и не подлежит шлифованию после его крепления посредством пайки. В данном случае толщину материала Dʹ, который снимают с кольцевой стенки направляющего аппарата, контролируют таким образом, чтобы радиальная толщина венца С2 компенсировала это уменьшение толщины. Таким образом, понятно, что толщина венца С2 превышает толщину венца С1 и что на кольцевой стенке предпочтительно предусматривают радиальное утолщение для обеспечения операции механической обработки во время первой операции ремонта I. Иначе говоря, если рассматривать фиг. 2 и 3, r1ʹ>r1 и r1ʹ=e1-d1 и r1ʹ-r1=d1-d1ʹ.

В данном случае d1ʹ обозначает стандартный радиальный размер направляющего аппарата без венца.

В случае, когда второй венец С2 изношен и подлежит замене, осуществляют вторую операцию ремонта II. Вторая операция ремонта II состоит в удалении изношенного венца С2 посредством механической обработки венца и внутренней периферической части Dʺ опорной кольцевой стенки крепления этого венца (толщина которой уменьшается еще больше), затем в креплении нового венца С3 посредством пайки, но при помощи пластины Р листового проката, которую вставляют между венцом С3 и кольцевой стенкой направляющего аппарата. Для этого между пластиной Р и кольцевой стенкой располагают первый полосовой припой, и между венцом С3 и пластиной Р располагают второй полосовой припой. Предпочтительно пластина Р разделена на сектора.

Предпочтительно после этой операции обслуживания II следует этап MII маркировки направляющего аппарата, чтобы можно было легко определить, что направляющий аппарат D был отремонтирован два раза. При этом получают направляющий аппарат, показанный на фиг. 4.

Венец С3 является венцом с конечными размерами и не подлежит шлифованию после его крепления посредством пайки. В данном случае толщину материала Dʺ, который снимают с кольцевой стенки направляющего аппарата, контролируют таким образом, чтобы радиальная толщина r1 венца С2 и/или толщина h1 пластины Р компенсировала это уменьшение толщины. Толщина венца С3 меньше толщины венца С2 и может быть идентичной толщине венца С1. Например, пластина Р имеет толщину h1 около 1 мм.

В случае, когда третий венец С3 изношен и подлежит замене, осуществляют третью операцию ремонта III. Третья операция ремонта III состоит в удалении изношенного венца С3 посредством механической обработки венца и внутренней периферической части Pʹ пластины Р (толщина которой уменьшается), затем в креплении нового венца С4 посредством пайки на пластине Р, например, при помощи полосового припоя между пластиной и венцом.

Предпочтительно после этой операции обслуживания III следует этап MIII маркировки направляющего аппарата, чтобы можно было легко определить, что направляющий аппарат D был отремонтирован три раза. При этом получают направляющий аппарат, показанный на фиг. 5.

Венец С4 является венцом с конечными размерами и не подлежит шлифованию после его крепления посредством пайки. В данном случае толщину материала Pʹ, который снимают с пластины Р, контролируют, в частности, таким образом, чтобы радиальный размер d1ʹ направляющего аппарата без венца С4 был равен вышеупомянутому стандартному радиальному размеру (см. фиг. 3). Таким образом, используют истираемый венец С4 такой же толщины r1ʹ, как и во время первой операции обслуживания I (фиг. 3). Таким образом, понятно, что С1 и С3 являются идентичными (С1=С3) и что С2 и С4 тоже являются идентичными (С2=С4). Таким образом, для осуществления способа достаточно двух стандартов венца.

Число ремонтов, которым можно подвергать направляющий аппарат, может быть ограничено тремя. В варианте, как показано на фиг. 7, это число может быть более значительным. Для этого предпочтительно предусматривать пластину Р с толщиной, достаточной для обеспечения нескольких последовательных ремонтов, при этом каждый ремонт приводит к уменьшению толщины этой пластины при снятии дополнительной внутренней периферической части Pʺ. Это позволяет избегать крепления новой пластины на кольцевой стенке, хотя это крепление можно предусмотреть.

Изобретение можно применять для кольца 30 статора, показанного на фиг. 8. Различные этапы, представленные на фиг.7, можно применять непосредственно для этого кольца, которое может, таким образом, подвергаться нескольким последовательным операциям ремонта для замены его истираемого венца.

На фиг. 9 представлена версия осуществления заявленного способа ремонта, где использованы обозначения I, II, III, С1, С2 и т.д. из предыдущих вариантов.

Можно отметить, что в данном случае в начале каждой операции ремонта I, II, III осуществляют этап считывания и идентификации возможной маркировки. Можно также отметить, что с учетом толщины пластины Р, используемой на втором этапе ремонта, число ремонтов, которым можно подвергать направляющий аппарат, в данном случае ограничено тремя.

Z1 является значением реального радиального размера направляющего аппарата после удаления венца С1 и внутренней периферической части его кольцевой стенки или пластины. Во время первого ремонта I кольцевую стенку направляющего аппарата механически обрабатывают таким образом, чтобы она имела вышеупомянутый стандартный размер d1ʹ. Если ее реальный радиальный размер Z1 больше этого стандартного значения d1ʹ, кольцевую стенку механически обрабатывают до этого стандартного значения. Если, наоборот, ее радиальный размер Z1 меньше этого стандартного значения d1ʹ, первый этап ремонта I невозможен, и направляющий аппарат следует ремонтировать так, как если бы речь шла о втором ремонте II. Во время второго ремонта II кольцевую стенку механически обрабатывают таким образом, чтобы она имела радиальный размер d1ʺ. Во время третьего ремонта III пластину Р механически обрабатывают таким образом, чтобы она имела вышеупомянутый стандартный размер d1ʹ.

Способ изготовления неподвижного элемента газотурбинного двигателя, содержащего опорную кольцевую стенку для крепления истираемого уплотнения, включает этап крепления пайкой истираемого уплотнения на кольцевой стенке. При этом способ не содержит этапа шлифования уплотнения после его крепления на кольцевой стенке. Истираемое уплотнение является уплотнением с конечными размерами. При ремонте неподвижного элемента газотурбинного двигателя удаляют первое истираемое уплотнение, припой крепления уплотнения на кольцевой стенке и внутреннюю часть кольцевой стенки. Посредством пайки крепят второе истираемое уплотнение на кольцевой стенке. Второе истираемое уплотнение является уплотнением с конечными размерами, а ремонт не содержит этапа шлифования второго уплотнения после его крепления на кольцевой стенке. Неподвижный элемент газотурбинного двигателя содержит опорную кольцевую стенку для крепления истираемого уплотнения и по меньшей мере одну маркировку для идентификации одного или нескольких ремонтов элемента путем замены уплотнения. Истираемое уплотнение закреплено посредством пайки на пластине, которая, в свою очередь, закреплена посредством пайки на кольцевой стенке. Группа изобретений позволяет упростить изготовление и ремонт неподвижного элемента газотурбинного двигателя, включающего истираемое уплотнение. 3 н. и. 11 з.п. ф-лы, 9 ил.

1. Способ изготовления неподвижного элемента газотурбинного двигателя, причем этот элемент содержит опорную кольцевую стенку для крепления истираемого уплотнения (22), при этом способ содержит этап крепления пайкой истираемого уплотнения на кольцевой стенке,

отличающийся тем, что истираемое уплотнение является уплотнением с конечными размерами (r1), при этом способ не содержит этапа шлифования уплотнения после его крепления на кольцевой стенке.

2. Способ по п. 1, в котором неподвижный элемент газотурбинного двигателя является направляющим аппаратом (10) турбины или кольцом (30) статора.

3. Способ ремонта неподвижного элемента газотурбинного двигателя, причем этот элемент содержит опорную кольцевую стенку для крепления истираемого уплотнения (22), при этом способ содержит этапы первого ремонта (I), на которых:

а) удаляют первое истираемое уплотнение (С1) и припой крепления уплотнения на кольцевой стенке и внутреннюю часть (D') кольцевой стенки и

b) посредством пайки крепят второе истираемое уплотнение (C2) на кольцевой стенке,

отличающийся тем, что второе истираемое уплотнение является уплотнением с конечными размерами (r1'), при этом первый ремонт не содержит этапа шлифования второго уплотнения после его крепления на кольцевой стенке.

4. Способ по п. 3, в котором неподвижный элемент газотурбинного двигателя является направляющим аппаратом (10) турбины или кольцом (30) статора.

5. Способ по п. 3, отличающийся тем, что этап а) осуществляют посредством механической обработки.

6. Способ по п. 5, отличающийся тем, что внутреннюю часть кольцевой стенки снимают на этапе а), пока кольцевая стенка не будет иметь заданный радиальный размер (d1').

7. Способ по п. 3, отличающийся тем, что содержит этапы второго ремонта (II), на которых:

с) удаляют второе истираемое уплотнение (С2), припой крепления этого второго уплотнения и внутреннюю часть (D') кольцевой стенки,

d) посредством пайки крепят пластину (Р) внутри кольцевой стенки и

с) посредством пайки на пластине крепят третье истираемое уплотнение (С3) с конечными размерами (r1), при этом третье истираемое уплотнение имеет радиальную толщину, отличную от радиальной толщины второго уплотнения (С2) и заданную в зависимости от толщины (h1) пластины и от толщины материала, снятого на кольцевой стенке.

8. Способ по п. 7, отличающийся тем, что пластина (Р) является листом, который имеет, например, толщину (h1) 1 мм.

9. Способ по п. 7 или 8, отличающийся тем, что пластину (Р) и третье уплотнение (С3) крепят пайкой одновременно.

10. Способ по п. 7, отличающийся тем, что содержит этапы третьего ремонта (III), на которых:

f) удаляют третье истираемое уплотнение (C3), припой крепления этого третьего уплотнения и внутреннюю часть (P') пластины (P) и

g) посредством пайки на пластине крепят четвертое истираемое уплотнение (C4) с конечными размерами (r1').

11. Способ по п. 10, отличающийся тем, что в конце этапа f) пластина (Р) имеет заданный радиальный размер (d1'), причем четвертое уплотнение (С4) имеет радиальную толщину, идентичную радиальной толщине второго уплотнения (С2).

12. Способ по п. 10, отличающийся тем, что содержит этап маркировки (MI,MII,MIII) направляющего аппарата (D) после ремонта или каждого ремонта.

13. Неподвижный элемент газотурбинного двигателя, содержащий опорную кольцевую стенку для крепления истираемого уплотнения (22), отличающийся тем, что содержит по меньшей мере одну маркировку (MI,MII,MIII) для идентификации одного или нескольких ремонтов элемента путем замены уплотнения, при этом истираемое уплотнение (22) закреплено посредством пайки на пластине (Р), которая, в свою очередь, закреплена посредством пайки на кольцевой стенке.

14. Неподвижный элемент по п. 13, отличающийся тем, что является направляющим аппаратом (10) турбины или кольцом (30) статора.

| US 5655701 A, 12.08.1997 | |||

| US 5913555 A, 22.06.1999 | |||

| US 8352117 B2, 08.01.2013 | |||

| US 3529905 A, 22.09.1970 | |||

| US 2963307 A, 06.12.1960 | |||

| СПОСОБ ПОЛУЧЕНИЯ НА ПОДЛОЖКЕ КАЛЬЦИЙ-ФОСФАТНОГО ПОКРЫТИЯ | 2008 |

|

RU2372101C1 |

| ЛАБИРИНТНОЕ НАДБАНДАЖНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2008 |

|

RU2362887C1 |

Авторы

Даты

2020-02-04—Публикация

2015-06-15—Подача