Изобретение относится к горной промышленности и может быть использовано при открытой разработке сложноструктурных месторождений твердых полезных ископаемых с помощью добычного комплекса.

Известен способ формирования качества руд при добыче и рудоскат для его осуществления [1], заключающийся в предварительном обогащении некондиционных и кондиционных руд, путем выделения из них на рудоскате обогащенной полезным компонентом мелкой фракции, при этом в некондиционных рудах на рудоскате выделяется фракция -5 мм, а в кондиционных рудах - фракция -20 мм. Фракция +5 мм некондиционной руды отправляется в отвал.

Недостатком способа является многооперационность и необходимость применения дополнительного оборудования - рудоската.

Известна ресурсосберегающая технология обогащения апатит-нефелиновых руд Хибинского массива [2], заключающаяся в дроблении поступающей на фабрику руды до размеров -200 мм с выделением обогащенного класса -20 мм и применении покусковой сепарации фракций руды -200+100 мм, -100+50 мм, -50+20 мм с удалением безрудных пород и последующим измельчением и обогащением концентрата.

Недостатком способа является многооперационность и значительное количество применяемого оборудования.

Известен способ открытой разработки сложноструктурных месторождений твердых полезных ископаемых [3], заключающийся в послойно-полосовой отработке пласта полезного ископаемого рабочим органом комплекса, классификации горной массы с выделением более богатой по содержанию полезного компонента фракции в виде подрешетного продукта на классификационном агрегате комплекса. При разработке богатой руды под-решетным продуктом является фракция -20 мм, а при разработке бедной руды - фракция -10 мм. Надрешетный продукт по лотку ссыпается в отрытую траншею, откуда погрузчиком селективно грузится в автосамосвалы.

Недостатками способа являются невозможность или низкая эффективность разработки комплексом прочных горных пород и необходимость переэкскавации горной массы.

Наиболее близким по технической и технологической сущности является способ разработки месторождений твердых полезных ископаемых [4], включающий выемку горной массы добычным комплексом на базе карьерного гидравлического экскаватора, имеющего рабочее оборудование - ковш, кабину, силовую установку, поворотную платформу, приемный бункер с классификатором, промежуточный бункер, дробилку, питатель и конвейер, разгрузку горной массы из ковша в приемный бункер с обеспечением автоматизации части рабочего цикла копания, автоматизацию процессов посредством системы управления и согласования взаимодействия рабочего оборудования по преобразованию цикличного характера копания в непрерывный поток погружаемой горной массы с отделением крупнокусковой горной массы для последующего дробления.

Недостатками способа являются отсутствие функции выделения обогащенных полезным компонентом мелких фракций, пыление и потери полезного компонента с мелкими фракциями при погрузке и транспортировке руды.

Технический результат заключается в повышении производительности и расширении функциональности, снижении потерь мелких фракций ценных компонентов, повышении экологической эффективности за счет снижения пыления при ведении погрузочных и транспортных работ.

Технический результат достигается тем, что в способе разработки сложноструктурных месторождений твердых полезных ископаемых, включающем выемку рудной массы добычным комплексом на базе карьерного гидравлического экскаватора, имеющего рабочее оборудование - ковш, кабину, силовую установку, поворотную платформу, приемный бункер с классификатором, промежуточный бункер, дробилку, питатель и конвейер, разгрузку рудной массы из ковша в приемный бункер с обеспечением автоматизации части рабочего цикла копания, автоматизацию процессов посредством системы управления и согласования взаимодействия рабочего оборудования по преобразованию цикличного характера копания в непрерывный поток погружаемой рудной массы с отделением крупнокусковой рудной массы для последующего дробления, контроль кондиционности рудной массы для обеспечения селективности выемки осуществляется посредством датчиков, установленных на ковше, при этом при выемке кондиционной руды поворотное устройство уменьшает ширину щелей классификатора посредством частичного перекрытия для разделения на фракции -200 мм и +200 мм, а надрешетный продукт направляется на дробление, при этом разгрузочная щель дробилки отрегулирована на получение фракции -200 мм, а подрешетный продукт классификатора через промежуточный бункер и фракция -200 мм из дробилки направляются на виброгрохот, снабженный набором сит, при этом на нижнем сите просеивается фракция -10 мм, а на предпоследнем сите - фракция -20 мм, при этом надрешетный продукт размером -20+10 мм через загрузочное окно и подрешетный продукт -10 мм с нижнего сита направляются в накопитель для обогащенных полезным компонентом фракций, а фракции -200+20 мм с остальных сит направляются через питатель и конвейер в автосамосвал для транспортировки на покусковую сепарацию и последующее обогащение, при этом в процессе выемки некондиционной руды для увеличения ширины щелей классификатора поворотное устройство посредством гидроцилиндров опускается, причем надрешетный продукт размером +450 мм направляется в дробилку с отрегулированной разгрузочной щелью на получение фракции -450 мм с обеспечением кондиционного размера максимальных кусков рудной массы для их транспортировки конвейером, при этом подрешетный продукт классификатора размером -450 мм через промежуточный бункер и фракция -450 мм из дробилки направляются на виброгрохот, при этом подрешетный продукт -10 мм с нижнего сита направляется в накопитель, а посредством перекрытия загрузочного окна заслонкой надрешетный продукт размером -20+10 мм направляется на питатель, при этом фракция -450+20 мм с остальных сит также подается на питатель, а от питателя рудная масса поступает на конвейер и грузится в автосамосвал для транспортировки на склад временно некондиционной руды, при этом мелкие фракции кондиционной и некондиционной руды, обогащенные полезным компонентом, посредством системы пневмотранспортирования направляются в герметичный бункер транспортного средства и транспортируются на обогащение.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

Добычной комплекс для осуществления способа разработки месторождений твердых полезных ископаемых изображен на чертежах.

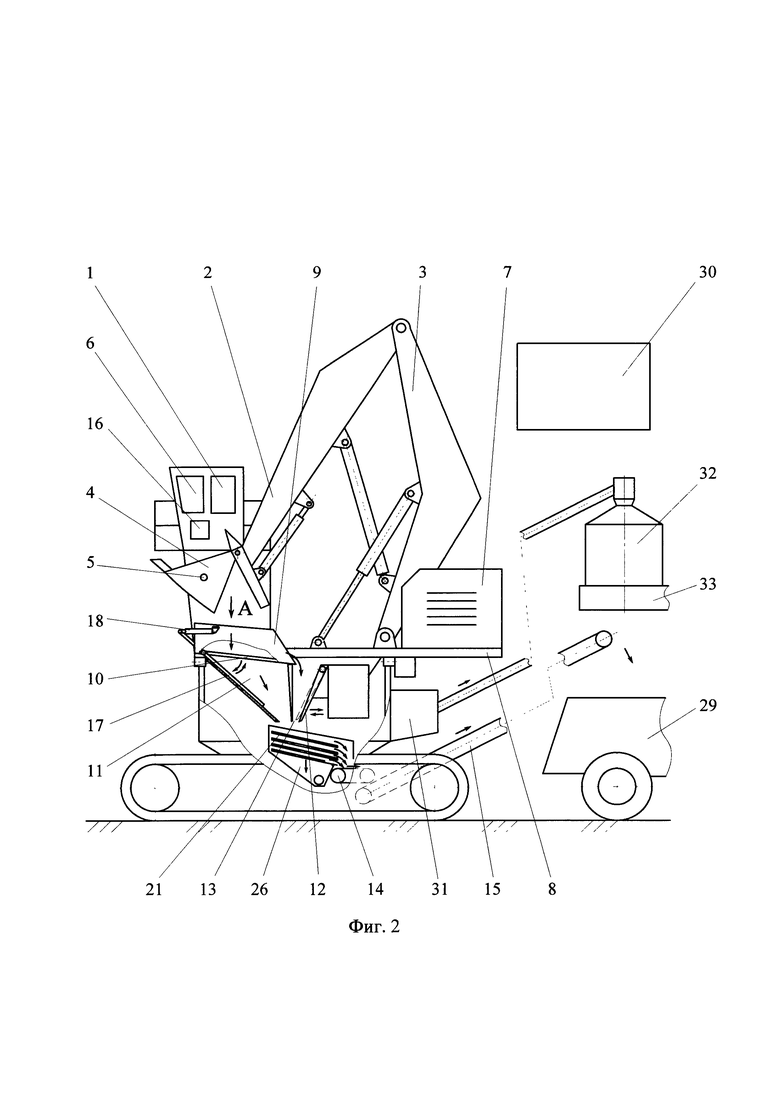

На фиг. 1 - схема выемки и переработки руд сложноструктурного месторождения с применением добычного комплекса; фиг. 2 - общий вид добычного комплекса в процессе разгрузки некондиционной руды из ковша в приемный бункер; на фиг. 3 - вид А на фиг. 2, классификатор при работе с некондиционной рудой; на фиг. 4 - вид А на фиг. 2, классификатор при работе с кондиционной рудой; на фиг. 5 - схема распределения виброгрохотом фракций некондиционной руды, загрузочное окно перекрыто заслонкой; на фиг. 6 - схема распределения виброгрохотом фракций кондиционной руды, загрузочное окно открыто.

Способ разработки сложноструктурных месторождений твердых полезных ископаемых выполняется добычным комплексом 1 на базе карьерного гидравлического экскаватора 2, имеющего рабочее оборудование 3 - ковш 4 с датчиками 5, кабину 6, силовую установку 7, поворотную платформу 8, приемный бункер 9 с классификатором 10, промежуточный бункер 11, дробилку 12 с регулируемой разгрузочной щелью 13, питатель 14, конвейер 15 и систему управления и согласования взаимодействия 16 рабочего оборудования 3. Классификатор 10 оборудован поворотным устройством 17 с гидроцилиндрами 18 для изменения ширины щелей 19 классификатора 10 посредством частичного перекрытия. Ширина щелей 19 классификатора 10 размером 200 мм принята с учетом максимального размера куска руды, направляемого на покусковую сепарацию. Ширина щелей 19, равная 450 мм, получена исходя из двойного размера по 200 мм и ширины колосника 20 поворотного устройства 17. Виброгрохот 21 снабжен набором сит 22, включающим нижнее сито 23, предпоследнее сито 24 и остальные сита 25. Под виброгрохотом 21 установлен накопитель 26 с загрузочным окном 27 и заслонкой 28. Рудная масса конвейером 15 грузится в автосамосвал 29 и транспортируется на обогащение или на склад 30 временно некондиционной руды. Мелкие фракции, обогащенные полезным компонентом, из накопителя 26 посредством системы пневмотранспортирования 31 направляются в герметичный бункер 32 транспортного средства 33 и транспортируются на обогащение.

Способ разработки сложноструктурных месторождений твердых полезных ископаемых реализуется следующим образом.

Осуществляется выемка рудной массы добычным комплексом 1 на базе карьерного гидравлического экскаватора 2, имеющего рабочее оборудование 3 - ковш 4, кабину 6, силовую установку 7, поворотную платформу 8, приемный бункер 9 с классификатором 10, промежуточный бункер 11, дробилку 12, питатель 14 и конвейер 15. Разгрузка рудной массы из ковша 4 в приемный бункер 9 ведется с обеспечением автоматизации части рабочего цикла копания. Автоматизация процессов осуществляется посредством системы управления и согласования взаимодействия 16 рабочего оборудования 3 по преобразованию цикличного характера копания в непрерывный поток погружаемой рудной массы с отделением крупнокусковой рудной массы для последующего дробления. Контроль кондиционности рудной массы для обеспечения селективности выемки осуществляется посредством датчиков 5, установленных на ковше 4. При выемке кондиционной руды поднятое поворотное устройство 17 уменьшает ширину щелей 19 классификатора 10 посредством частичного перекрытия для разделения на фракции -200 мм и +200 мм. Надрешетный продукт направляется на дробление, при этом разгрузочная щель 13 дробилки 12 отрегулирована на получение фракции -200 мм. Подрешетный продукт классификатора 10 через промежуточный бункер 11 и фракция -200 мм из дробилки 12 направляются на виброгрохот 21, снабженный набором сит 22. На нижнем сите 23 просеивается фракция -10 мм, а на предпоследнем сите 24 - фракция -20 мм. Надрешетный продукт размером -20+10 мм через загрузочное окно 27 и подрешетный продукт -10 мм с нижнего сита 23 направляются в накопитель 26 для обогащенных полезным компонентом фракций. Фракции -200+20 мм с остальных сит 25 направляются через питатель 14 и конвейер 15 в автосамосвал 29 для транспортировки на покусковую сепарацию и последующее обогащение. В процессе выемки некондиционной руды для увеличения ширины щелей 19 классификатора 10 поворотное устройство 17 с колосниками 20 посредством гидроцилиндров 18 опускается. Надрешетный продукт размером +450 мм направляется в дробилку 12 с отрегулированной разгрузочной щелью 13 на получение фракции -450 мм с обеспечением кондиционного размера максимальных кусков рудной массы для их транспортировки конвейером 15. Подрешетный продукт классификатора 10 размером -450 мм через промежуточный бункер 11 и фракция -450 мм из дробилки 12 направляются на виброгрохот 21. Подрешетный продукт -10 мм с нижнего сита 23 направляется в накопитель 26. Посредством перекрытия загрузочного окна 27 заслонкой 28 надрешетный продукт размером -20+10 мм направляется на питатель 14, фракция -450+20 мм с остальных сит 25 также подается на питатель 14. От питателя 14 рудная масса поступает на конвейер 15 и грузится в автосамосвал 29 для транспортировки на склад 30 временно некондиционной руды. Мелкие фракции кондиционной и некондиционной руды, обогащенные полезным компонентом, посредством системы пневмотранспортирования 31 из накопителя 26 направляются в герметичный бункер 32 транспортного средства 33 и транспортируются на обогащение.

Способ повышает производительность, обеспечивает расширение функциональности и повышение технологической эффективности за счет снижения потерь ценных компонентов при погрузке и транспортировке, а также - снижение экологической нагрузки на окружающую среду в районе ведения горных работ.

Источники информации

1. Авторское свидетельство СССР №1120104 от 23.10.1984. Способ формирования качества руд при добыче и рудоскат для его осуществления.

2. Терещенко С.В., Марчевская В.В., Шибаева Д.Н., Аминов В.Н. Ресурсосберегающая технология обогащения апатит-нефелиновых руд Хибинского массива // Обогащение руд. 2018. №3. С. 32-38.

3. Патент РФ №2687213 от 07.05.2019. Способ открытой разработки сложноструктурных месторождений твердых полезных ископаемых.

4. Патент РФ №2601660 от 10.11.2016. Способ разработки месторождений твердых полезных ископаемых.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСВОЕНИЯ МЕСТОРОЖДЕНИЙ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2002 |

|

RU2209973C1 |

| Способ открытой разработки сложноструктурных месторождений твердых полезных ископаемых | 2018 |

|

RU2687213C1 |

| СПОСОБ ДОВОДКИ КОНЦЕНТРАТОВ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2750896C1 |

| СПОСОБ ПЕРЕРАБОТКИ РУД | 2007 |

|

RU2347621C1 |

| СПОСОБ ПЕРЕРАБОТКИ РУД | 2009 |

|

RU2413578C1 |

| КОМПЛЕКС СУХОЙ КОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩЕЙ КИМБЕРЛИТОВОЙ РУДЫ | 2003 |

|

RU2247607C2 |

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ РУДЫ | 2007 |

|

RU2356650C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИЗ РУД АЛМАЗОВ | 2006 |

|

RU2320420C1 |

| Способ разработки месторождений полезных ископаемых | 2019 |

|

RU2700865C1 |

| СПОСОБ РЕНТГЕНОРАДИОМЕТРИЧЕСКОЙ ПОРЦИОННОЙ СОРТИРОВКИ РУДНОЙ МАССЫ ПРИ ПОКАМЕРНОЙ ВЫБОРКЕ РУДЫ | 2021 |

|

RU2775030C1 |

Изобретение относится к горной промышленности и может быть использовано при открытой разработке сложноструктурных месторождений твердых полезных ископаемых с помощью добычного комплекса. Способ разработки сложноструктурных месторождений твердых полезных ископаемых, включающий выемку рудной массы добычным комплексом на базе карьерного гидравлического экскаватора, разгрузку рудной массы из ковша в приемный бункер, автоматизацию процессов по преобразованию цикличного характера копания в непрерывный поток погружаемой рудной массы с отделением крупнокусковой рудной массы для последующего дробления. Контроль кондиционности рудной массы для обеспечения селективности выемки осуществляется посредством датчиков, установленных на ковше. При выемке кондиционной руды поворотное устройство уменьшает ширину щелей классификатора посредством частичного перекрытия, надрешетный продукт направляется на дробление, а подрешетный продукт классификатора через промежуточный бункер и материал из дробилки направляются на виброгрохот, снабженный набором сит. Мелкие обогащенные полезным компонентом фракции направляются в накопитель, а оставшаяся рудная масса направляется через питатель и конвейер в автосамосвал для транспортировки на покусковую сепарацию и последующее обогащение, либо на склад временно некондиционной руды. Из накопителя обогащенные полезным компонентом мелкие фракции посредством системы пневмотранспортирования направляются в герметичный бункер транспортного средства и транспортируются на обогащение. Способ повышает производительность, обеспечивает расширение функциональности и повышение технологической эффективности за счет снижения потерь ценных компонентов при погрузке и транспортировке, а также - снижение экологической нагрузки на окружающую среду в районе ведения горных работ. 6 ил.

Способ разработки сложноструктурных месторождений твердых полезных ископаемых, включающий выемку рудной массы добычным комплексом на базе карьерного гидравлического экскаватора, имеющего рабочее оборудование - ковш, кабину, силовую установку, поворотную платформу, приемный бункер с классификатором, промежуточный бункер, дробилку, питатель и конвейер, разгрузку рудной массы из ковша в приемный бункер с обеспечением автоматизации части рабочего цикла копания, автоматизацию процессов посредством системы управления и согласования взаимодействия рабочего оборудования по преобразованию цикличного характера копания в непрерывный поток погружаемой рудной массы с отделением крупнокусковой рудной массы для последующего дробления, отличающийся тем, что контроль кондиционности рудной массы для обеспечения селективности выемки осуществляется посредством датчиков, установленных на ковше, при этом при выемке кондиционной руды поворотное устройство уменьшает ширину щелей классификатора посредством частичного перекрытия для разделения на фракции -200 мм и +200 мм, а надрешетный продукт направляется на дробление, при этом разгрузочная щель дробилки отрегулирована на получение фракции -200 мм, а подрешетный продукт классификатора через промежуточный бункер и фракция -200 мм из дробилки направляются на виброгрохот, снабженный набором сит, при этом на нижнем сите просеивается фракция -10 мм, а на предпоследнем сите - фракция -20 мм, при этом надрешетный продукт размером -20+10 мм через загрузочное окно и подрешетный продукт -10 мм с нижнего сита направляются в накопитель для обогащенных полезным компонентом фракций, а фракции -200+20 мм с остальных сит направляются через питатель и конвейер в автосамосвал для транспортировки на покусковую сепарацию и последующее обогащение, при этом в процессе выемки некондиционной руды для увеличения ширины щелей классификатора поворотное устройство посредством гидроцилиндров опускается, причем надрешетный продукт размером +450 мм направляется в дробилку с отрегулированной разгрузочной щелью на получение фракции -450 мм с обеспечением кондиционного размера максимальных кусков рудной массы для их транспортировки конвейером, при этом подрешетный продукт классификатора размером -450 мм через промежуточный бункер и фракция -450 мм из дробилки направляются на виброгрохот, при этом подрешетный продукт -10 мм с нижнего сита направляется в накопитель, а посредством перекрытия загрузочного окна заслонкой надрешетный продукт размером -20+10 мм направляется на питатель, при этом фракция -450+20 мм с остальных сит также подается на питатель, а от питателя рудная масса поступает на конвейер и грузится в автосамосвал для транспортировки на склад временно некондиционной руды, при этом мелкие фракции кондиционной и некондиционной руды, обогащенные полезным компонентом, посредством системы пневмотранспортирования направляются в герметичный бункер транспортного средства и транспортируются на обогащение.

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2015 |

|

RU2601660C1 |

| Способ открытой разработки сложноструктурных месторождений твердых полезных ископаемых | 2018 |

|

RU2687213C1 |

| Способ открытой разработки сложноструктурных месторождений твердых полезных ископаемых | 2017 |

|

RU2646275C1 |

| WO 2013163756 A1, 07.11.2013 | |||

| WO 2004087324 A1, 14.10.2004. | |||

Авторы

Даты

2020-02-14—Публикация

2019-08-08—Подача