Настоящее изобретение относится к испарителю для системы, генерирующей аэрозоль, и к способу испарения, применяемому для испарения жидкого субстрата, образующего аэрозоль. В частности, изобретение относится к удерживаемым рукой системам, генерирующим аэрозоль, таким как электрические системы, генерирующие аэрозоль.

Известные системы, генерирующие аэрозоль, содержат часть для хранения жидкости, предназначенную для хранения жидкого субстрата, образующего аэрозоль, и электрический испаритель, имеющий нагреватель, предназначенный для испарения субстрата, образующего аэрозоль. Аэрозоль, который должен вдыхаться (например, «затягиваться») пользователем, генерируется, когда испаряемый субстрат, образующий аэрозоль, конденсируется в потоке воздуха, проходящем через нагреватель. Жидкий субстрат, образующий аэрозоль, может подаваться непосредственно в нагреватель испарителя. В этом случае подаваемая жидкость приводит к локальному охлаждению нагревателя. В качестве нежелательного последствия, некоторое количество жидкости может стекать с участков низкой температуры нагревателя без испарения. Данная проблема может быть решена путем доставки жидкого субстрата, образующего аэрозоль, в испаритель посредством применения фитиля. Фитиль может быть изготовлен из пористого капиллярного материала. Такой пористый капиллярный материал способен удерживать жидкость и распределять жидкость на поверхности нагревателя. Данные известные фитили часто окружены и нагреваются нагревателем. Нагреватель испаряет жидкость, удерживаемую в фитиле. Проблема, часто наблюдаемая в данных известных системах, генерирующих аэрозоль, заключается в утечке жидкости из них, что может принести неудобство, если они находятся в кармане брюк пользователя.

Следовательно, было бы желательно иметь испаритель для системы, генерирующей аэрозоль, и способ испарения, которые обеспечивают достаточное испарение жидкого субстрата, образующего аэрозоль, и которые могут исключить стекание некоторого количества жидкости с нагревателя.

Вышеупомянутые и другие цели настоящего изобретения достигаются посредством испарителя, подходящего для системы, генерирующей аэрозоль. Испаритель содержит трубчатый элемент, сетку и нагреватель. Трубчатый элемент имеет внутреннюю емкость для вмещения некоторого количества жидкого субстрата, образующего аэрозоль. Сетка обеспечена во внутренней емкости трубчатого элемента. Нагреватель выполнен с возможностью нагрева трубчатого элемента. Нагреватель обеспечен снаружи трубчатого элемента. Трубчатый элемент предпочтительно является теплопроводным. Нагреватель выполнен с возможностью нагревания сетки и вмещаемого некоторого количества жидкого субстрата, образующего аэрозоль, до температуры, достаточной для испарения по меньшей мере части вмещаемого некоторого количества жидкого субстрата, образующего аэрозоль.

Предпочтительно, сетка не нагревается непосредственно резистивным нагревателем. Вместо этого сетка нагревается окружающим ее нагретым трубчатым элементом. Жидкий субстрат, образующий аэрозоль, нагревается опосредованно нагретой трубкой и сеткой, посредством теплопроводности. Сетка улучшает распределение жидкого субстрата, образующего аэрозоль, по нагретой поверхности. Это обеспечивает улучшенное испарение. Поскольку сетка нагревается посредством теплопроводности от трубчатого элемента, поверхность сетки нагревается равномерно. Таким образом, испарение дополнительно улучшается. Поскольку жидкость нагревается во внутренней емкости трубчатого элемента и также удерживается сеткой, жидкость не может нежелательным образом вытечь или стечь с испарителя. Таким образом, обеспечивается испарение большей части или даже всей подаваемой жидкости.

Сетка может представлять собой металлическую сетку. Сетка может иметь форму полного цилиндра. Внешний диаметр сетки может быть меньше внутреннего диаметра трубчатого элемента. Сетка может быть расположена в центре трубчатого элемента. Жидкий субстрат, образующий аэрозоль, может распределяться между внутренней поверхностью трубчатого сегмента и внешней поверхностью сетки. Таким образом, жидкий субстрат, образующий аэрозоль, может образовывать тонкий полый жидкостный цилиндр между данными двумя поверхностями. Испаритель может нагревать данный тонкий полый жидкостный цилиндр ортогонально на всех точках данного тонкого жидкостного полого цилиндра. Испаритель может нагревать ортогонально по отношению к внешней и внутренней части тонкого полого жидкостного цилиндра. Расстояние для прохождения от одной стороны жидкостного слоя к другой стороне может быть практически одинаковым во всех точках тонкого жидкостного полого цилиндра. Таким образом, теплопередача от испарителя к жидкому субстрату, образующему аэрозоль, может быть улучшена. Напротив, в случае применения трубчатого сегмента без сетки тепло передается от внешней поверхности полного жидкостного цилиндра через полный жидкостный цилиндр. В данной конфигурации расстояние для прохождения тепла отличается в зависимости от точки на полном жидкостном цилиндре, к которому прикладывается тепло. Следовательно, испарение становится гораздо менее равномерным и гораздо менее эффективным, особенно в центре полного жидкостного цилиндра.

Трубчатый элемент изготовлен из любого теплопроводного материала. Трубчатый элемент может быть изготовлен из алюминия или глинозема. Трубчатый элемент может проходить в его продольном направлении в диапазоне от 10 миллиметров до 40 миллиметров и может иметь внешний диаметр в диапазоне от 0,5 миллиметра до 4,0 миллиметра, предпочтительно в диапазоне от 1,5 миллиметра до 2,5 миллиметра. Внутренняя емкость трубчатого элемента может иметь диаметр в диапазоне от 0,3 миллиметра до 2,3 миллиметра, предпочтительно в диапазоне от 1,0 миллиметра до 1,6 миллиметра.

Сетка может представлять собой металлическую сетку, изготовленную из по меньшей мере одного металлического материала. Металлическая сетка может быть образована проволочным материалом. Проволочный материал может иметь диаметр в диапазоне от 0,01 миллиметра до 0,04 миллиметра, предпочтительно в диапазоне от 0,02 миллиметра до 0,03 миллиметра. Проволочный материал может иметь постоянный диаметр. Сетка может иметь размеры отверстий в диапазоне от 0,01 миллиметра до 0,04 миллиметра, предпочтительно в диапазоне от 0,02 миллиметра до 0,03 миллиметра. Проволочный материал может, например, представлять собой нержавеющую сталь. Металлическая сетка может быть сплетенной. Металлическая сетка может иметь рисунок сетки из сплетенной проволоки. Рисунок сетки может иметь размеры в соответствии с поверхностным натяжением и/или вязкостью жидкого субстрата, образующего аэрозоль, такие, чтобы распределение жидкого субстрата, образующего аэрозоль, по поверхности сетки было максимальным. Металлическая сетка улучшает распределение жидкого субстрата, образующего аэрозоль, по поверхности сетки. Металлическая сетка является теплопроводной. Кроме того, металлическая сетка устойчива к высоким температурам нагрева. Металлическая сетка улучшает нагрев и испарение жидкого субстрата, образующего аэрозоль, расположенного во внутренней емкости трубчатого элемента. Кроме того, металлическая сетка является стабильной в широком диапазоне температур нагрева. Таким образом, средний срок службы испарителя увеличивается.

Предпочтительно, стека представляет собой свернутую сетку. Термин «свернутый» подразумевает под собой то, что сетка является не плоской, а изогнутой. Термин «свернутый» включает в себя значения «изогнутый», «свернутый» и «скрученный». Свернутая сетка может иметь открытое поперечное сечение, например, открытое в направлении вверх для U–образной свернутой сетки. Такая сетка предпочтительно расположена в испарителе таким образом, что для предполагаемого использования испарителя направление отверстия представляет собой направление вверх. Сетка может быть изогнута или свернута вокруг продольной оси или направления трубчатого элемента. Сетка может быть изогнута или свернута вокруг предполагаемого направления потока жидкого субстрата, образующего аэрозоль, подаваемого во внутреннюю емкость трубчатого элемента. Сетка может быть свернута таким образом, чтобы две торцевые поверхности сетки были расположены друг напротив друга или соприкасались друг с другом. Сетка может быть скручена, как скрученный ковер. Сетка может быть скручена таким образом, чтобы сетка была слоистой. Сетка может содержать первый слой сетки и второй слой сетки, причем первый слой сетки обернут вокруг второго слоя сетки. Сетка может иметь дугообразное поперечное сечение. Сетка может иметь поперечное сечение круглой, эллиптической или спиральной формы. Поперечное сечение может быть одинаковым в продольном направлении трубчатого элемента.

Предпочтительно, сетка проходит в продольном направлении трубчатого элемента. Таким образом, жидкий субстрат, образующий аэрозоль, может быть равномерно нагрет трубчатым элементом и сеткой. Следовательно, улучшается испарение.

Предпочтительно, сетка проходит от одного конца до другого конца трубчатого элемента. Таким образом, жидкий субстрат, образующий аэрозоль, может быть распределен и нагрет по всей длине трубчатого элемента. Это улучшает испарение жидкого субстрата, образующего аэрозоль.

Предпочтительно, трубчатый элемент имеет свободный открытый конец. Предпочтительно, трубчатый элемент приспособлен для вмещения жидкого субстрата, образующего аэрозоль, на конце трубчатого элемента, противоположном свободному открытому концу трубчатого элемента. Свободный открытый конец может быть приспособлен для обеспечения возможности выхода пара из субстрата, образующего аэрозоль, из внутренней емкости трубчатого элемента. Свободный открытый конец уменьшает сопротивление потока жидкого субстрата, образующего аэрозоль, во внутренней емкости трубчатого элемента. Таким образом, улучшается распределение жидкого субстрата, образующего аэрозоль, во внутренней емкости по направлению к свободному открытому концу.

Предпочтительно, трубчатый элемент имеет закрытый свободный конец. Предпочтительно, трубчатый элемент приспособлен для приема жидкого субстрата, образующего аэрозоль, на конце трубчатого элемента, противоположном закрытому свободному концу трубчатого элемента. Трубчатый элемент, имеющий закрытый свободный конец, дополнительно содержит по меньшей мере одно выпускное отверстие, предназначенное для выхода аэрозоля из внутренней емкости трубчатого элемента. Закрытый конец позволяет избежать того, что жидкий субстрат, образующий аэрозоль, может вытечь из трубчатого элемента. Трубчатый элемент содержит множество перфорационных микроотверстий. Перфорационные микроотверстия представляют собой сквозные отверстия, проходящие от внутренней емкости к наружной круговой поверхности трубчатого элемента. Перфорационные микроотверстия приспособлены для обеспечения выхода испаренного жидкого субстрата, образующего аэрозоль, из внутренней емкости трубчатого элемента. Каждое перфорационное микроотверстие может иметь диаметр в диапазоне от 50 до 250 микрометров. Перфорационные микроотверстия могут быть расположены в виде одного или более проходящих по окружности колец. Перфорационные микроотверстия могут быть расположены на равных расстояниях друг от друга в направлении по окружности, например на 0 градусов и 180 градусах, или с углом раствора 45 градусов. Перфорационные микроотверстия могут быть расположены на равных расстояниях вдоль продольного направления трубчатого элемента. Для трубчатого элемента, имеющего открытый конец, перфорационные микроотверстия предпочтительно расположены в средней секции продольного размера трубчатого элемента. Перфорационные микроотверстия предпочтительно расположены в секции, смежной с закрытым свободным концом трубчатого элемента.

Предпочтительно, трубчатый элемент является электрически изолированным. В частности, трубчатый элемент может быть электрически изолированным от своей наружной круговой поверхности до своей внутренней круговой поверхности. Это позволяет избежать возможного короткого замыкания между металлической сеткой и нагревателем, представляющим собой металлический нагреватель. Трубчатый элемент предпочтительно является теплопроводным и электрически непроводящим.

Предпочтительно, нагреватель содержит электрически резистивный нагреватель. Электрически резистивный нагреватель может представлять собой металлический нагреватель. Электрически резистивный нагреватель может представлять собой нагреватель в виде катушки. Электрически резистивный нагреватель может быть обмотан вокруг трубчатого элемента. Электрически резистивный нагреватель может быть частично встроен в трубчатый элемент. Электрически резистивный нагреватель может проходить вдоль, предпочтительно всего, продольного направления трубчатого элемента.

Предпочтительно, нагреватель окружен или инкапсулирован теплоизоляционным элементом. Теплоизоляционный элемент может покрывать весь нагреватель. Это позволяет экономить тепловую энергию и избегать рассеивания тепла в окружающую среду и в другие компоненты системы, генерирующей аэрозоль, помимо испарителя.

Предпочтительно, нагреватель не проходит во внутреннюю емкость трубчатого элемента. Это позволяет добиться равномерного распределения температуры во внутренней емкости. Таким образом, улучшается испарение. Кроме того, может быть исключено короткое замыкание между металлическим нагревателем и металлической сеткой. Более того, это предотвращает прилипание остатков субстрата, образующего аэрозоль, к части нагревателя, проходящей во внутреннюю емкость.

Предпочтительно, испаритель не содержит капиллярный материал. В частности, внутренняя емкость трубчатого элемента не содержит капиллярный материал, тем самым упрощая его конструкцию.

Согласно второму аспекту настоящего изобретения, представлена система, генерирующая аэрозоль, которая содержит испаритель, как представлено выше, и блок доставки. Блок доставки приспособлен для подачи заданного количества жидкого субстрата, образующего аэрозоль, во внутреннюю емкость трубчатого элемента испарителя. Блок доставки предпочтительно представляет собой микронасос. Определенное количество жидкого субстрата, образующего аэрозоль, перекачивается из части для хранения жидкости системы, генерирующей аэрозоль, в испаритель. Такое конструктивное исполнение может обеспечить производство картриджей без испарителей. Вследствие улучшенной передачи жидкости, трубчатые сегменты и испарители могут не нуждаться в утилизации после опустошения части для хранения жидкости. При использовании насоса вместо пассивной среды для втягивания жидкости, только фактически необходимое количество жидкого субстрата, образующего аэрозоль, может быть передано в испаритель. Жидкий субстрат, образующий аэрозоль, может быть перекачан только по требованию, например, в ответ на затяжку, осуществленную пользователем.

Микронасос может обеспечить подачу субстрата, образующего аэрозоль, по требованию с низким расходом, приблизительно от 0,5 до 2 микролитров в секунду для интервалов переменной или постоянной продолжительности. Микронасос может быть тщательно настроен для того, чтобы доставлять подходящее количество жидкого субстрата, образующего аэрозоль, в испаритель. Следовательно, количество доставляемого жидкого субстрата, образующего аэрозоль, может быть определено по количеству циклов перекачивания.

Микронасос может быть выполнен с возможностью перекачивания жидких субстратов, образующих аэрозоль, которые характеризуются относительно высокой вязкостью по сравнению с водой. Вязкость жидкого субстрата, образующего аэрозоль, может быть в диапазоне от приблизительно 10 до 500 миллипаскаль–секунд, предпочтительно в диапазоне от приблизительно 17 до 86 миллипаскаль–секунд.

При регулировке расхода потребоваться больше энергии для испарения большего количества доставляемого жидкого субстрата, образующего аэрозоль, на испарителе. Следовательно, настройки температуры испарителя могут быть отрегулированы в соответствии с расходом жидкости.

Температурой нагревательного элемента предпочтительно управляют посредством электрической схемы. После обнаружения затяжки и достижения нагревателем и/или трубчатым элементом испарителя рабочей температуры, электрическая схема сможет активировать микронасос и установить определенный расход для доставки жидкого субстрата, образующего аэрозоль, во внутреннюю емкость трубчатого элемента испарителя для длительности указанной затяжки.

Как микронасос, так и нагреватель могут быть приведены в действие системой обнаружения затяжки. Альтернативно, микронасос и нагреватель могут быть приведены в действие путем нажатия кнопки включения/выключения, удерживаемой в течение продолжительности затяжки.

Предпочтительно, микронасос выполнен с возможностью доставки определенного количества жидкого субстрата, образующего аэрозоль, из части для хранения жидкости во внутреннюю емкость трубчатого элемента испарителя при выполнении одного цикла перекачивания.

В контексте данного документа термины «раньше по ходу потока», «дальше по ходу потока», «ближний», «дальний», «передний» и «задний» употребляют для описания относительных положений компонентов или частей компонентов системы, генерирующей аэрозоль, относительно направления, в котором пользователь осуществляет затяжку на системе, генерирующей аэрозоль, во время ее использования.

Система, генерирующая аэрозоль, может содержать мундштучный конец, через который при использовании аэрозоль выходит из системы, генерирующей аэрозоль, и доставляется пользователю. Мундштучный конец может также называться ближним концом. При использовании пользователь осуществляет затяжку на ближнем, или мундштучном конце системы, генерирующей аэрозоль, с целью вдыхания аэрозоля, генерируемого системой, генерирующей аэрозоль. Система, генерирующая аэрозоль, содержит дальний конец, противоположный ближнему или мундштучному концу. Ближний или мундштучный конец системы, генерирующей аэрозоль, также может называться расположенным дальше по ходу потока концом, а дальний конец системы, генерирующей аэрозоль, также может называться расположенным раньше по ходу потока концом. Компоненты или части компонентов системы, генерирующей аэрозоль, могут быть описаны в качестве расположенных раньше по ходу потока или расположенных дальше по ходу потока относительно друг друга, исходя из их относительных положений между ближним, расположенным дальше по ходу потока или мундштучным концом и дальним, или расположенным раньше по ходу потока концом системы, генерирующей аэрозоль.

Предпочтительно, система, генерирующая аэрозоль, дополнительно содержит трубчатый сегмент, через который жидкий субстрат, образующий аэрозоль, доставляется из микронасоса в испаритель, и при этом испаритель расположен дальше по ходу потока относительно открытого конца трубчатого сегмента.

Предпочтительно, система, генерирующая аэрозоль, содержит главный блок и картридж, при этом картридж может быть соединен с возможностью съема с главным блоком, при этом главный блок может содержать блок питания, при этом в картридже может быть обеспечена часть для хранения жидкости, и при этом в главном блоке может быть обеспечен микронасос. Предпочтительно, главный блок дополнительно содержит испаритель. Главный блок может содержать трубчатый сегмент.

Система, генерирующая аэрозоль, согласно варианту осуществления настоящего изобретения может дополнительно содержать электрическую схему, соединенную с испарителем и с блоком электропитания. Электрическая схема может быть выполнена с возможностью отслеживания электрического сопротивления испарителя и предпочтительно управления подачей питания на испаритель в зависимости от электрического сопротивления испарителя.

Электрическая схема может содержать контроллер с микропроцессором, который может представлять собой программируемый микропроцессор. Электрическая схема может содержать дополнительные электронные компоненты. Электрическая схема может быть выполнена с возможностью регулирования подачи питания на испаритель. Питание может подаваться на испаритель непрерывно после активации системы или может подаваться с перерывами, например, от затяжки к затяжке. Питание может подаваться на испаритель в виде импульсов электрического тока.

Система, генерирующая аэрозоль, преимущественно содержит блок питания, обычно батарею, например, внутри главной части корпуса. Блок питания может представлять собой другой вид устройства накопления заряда, такой как конденсатор. Блок питания может требовать перезарядки и может иметь емкость, позволяющую накапливать достаточно энергии для одного или более вдохов; например, блок питания может иметь достаточную емкость для того, чтобы позволить непрерывно генерировать аэрозоль в течение приблизительно шести минут или в течение периода, кратного шести минутам. В другом примере блок питания может обладать достаточной емкостью для обеспечения возможности осуществления заданного количества затяжек или отдельных активаций нагревателя в сборе.

Для обеспечения попадания окружающего воздуха в систему, генерирующую аэрозоль, по меньшей мере одно полуоткрытое впускное отверстие предусмотрено в стенке корпуса системы, генерирующей аэрозоль, предпочтительно в стенке, противоположной испарителю, предпочтительно в нижней стенке. Полуоткрытое впускное отверстие предпочтительно обеспечивает попадание воздуха в систему, генерирующую аэрозоль, но ни воздух, ни жидкость не выходят из системы, генерирующей аэрозоль, через полуоткрытое впускное отверстие. Полуоткрытое впускное отверстие может являться, например, полупроницаемой мембраной, проницаемой только для воздуха в одном направлении, но непроницаемой для воздуха и жидкости в противоположном направлении. Полуоткрытое впускное отверстие может также являться, например, одноходовым клапаном. Предпочтительно, полуоткрытые впускные отверстия обеспечивают прохождение воздуха через впускное отверстие только при соблюдении конкретных условий, например, минимального понижения давления в системе, генерирующей аэрозоль, или прохождения через клапан или мембрану некоторого объема воздуха.

Жидкий субстрат, образующий аэрозоль, является субстратом, способным высвобождать летучие соединения, которые могут образовывать аэрозоль. Летучие соединения могут быть высвобождены посредством нагревания жидкого субстрата, образующего аэрозоль. Жидкий субстрат, образующий аэрозоль, может содержать материал растительного происхождения. Жидкий субстрат, образующий аэрозоль, может содержать табак. Жидкий субстрат, образующий аэрозоль, может содержать табакосодержащий материал, содержащий летучие табачные ароматические соединения, которые высвобождаются из жидкого субстрата, образующего аэрозоль, при нагревании. Жидкий субстрат, образующий аэрозоль, в качестве альтернативы может содержать материал, не содержащий табака. Жидкий субстрат, образующий аэрозоль, может содержать гомогенизированный материал растительного происхождения. Жидкий субстрат, образующий аэрозоль, может содержать гомогенизированный табачный материал. Жидкий субстрат, образующий аэрозоль, может содержать по меньшей мере одно вещество для образования аэрозоля. Жидкий субстрат, образующий аэрозоль, может содержать другие добавки и ингредиенты, такие как ароматизаторы.

Система, генерирующая аэрозоль, может представлять собой электрическую систему, генерирующую аэрозоль. Предпочтительно, система, генерирующая аэрозоль, является портативной. Система, генерирующая аэрозоль может иметь размер, сопоставимый с размером обычной сигары или сигареты. Система, генерирующая аэрозоль, может иметь общую длину, составляющую от приблизительно 30 миллиметров до приблизительно 150 миллиметров. Система, генерирующая аэрозоль, может иметь внешний диаметр, составляющий от приблизительно 5 миллиметров до приблизительно 30 миллиметров.

Согласно третьему аспекту настоящего изобретения, представлен способ генерирования аэрозоля. Способ включает этапы доставки некоторого количества жидкого субстрата, образующего аэрозоль, во внутреннюю емкость трубчатого элемента испарителя, со смачиванием, таким образом, сетки, обеспеченной во внутренней емкости трубчатого элемента по меньшей мере частью доставленного некоторого количества жидкого субстрата, образующего аэрозоль; нагревания сетки и доставленного некоторого количества жидкого субстрата, образующего аэрозоль, до температуры, достаточной для испарения по меньшей мере части доставленного некоторого количества жидкого субстрата, образующего аэрозоль, посредством нагревателя, обеспеченного снаружи трубчатого элемента. Нагреватель предпочтительно предусматривает электрический резистивный нагреватель.

Признаки, описанные в отношении одного аспекта, могут быть в равной степени применимы к другим аспектам настоящего изобретения.

Варианты осуществления настоящего изобретения будут далее описаны исключительно в качестве примера со ссылкой на сопроводительные графические материалы, на которых:

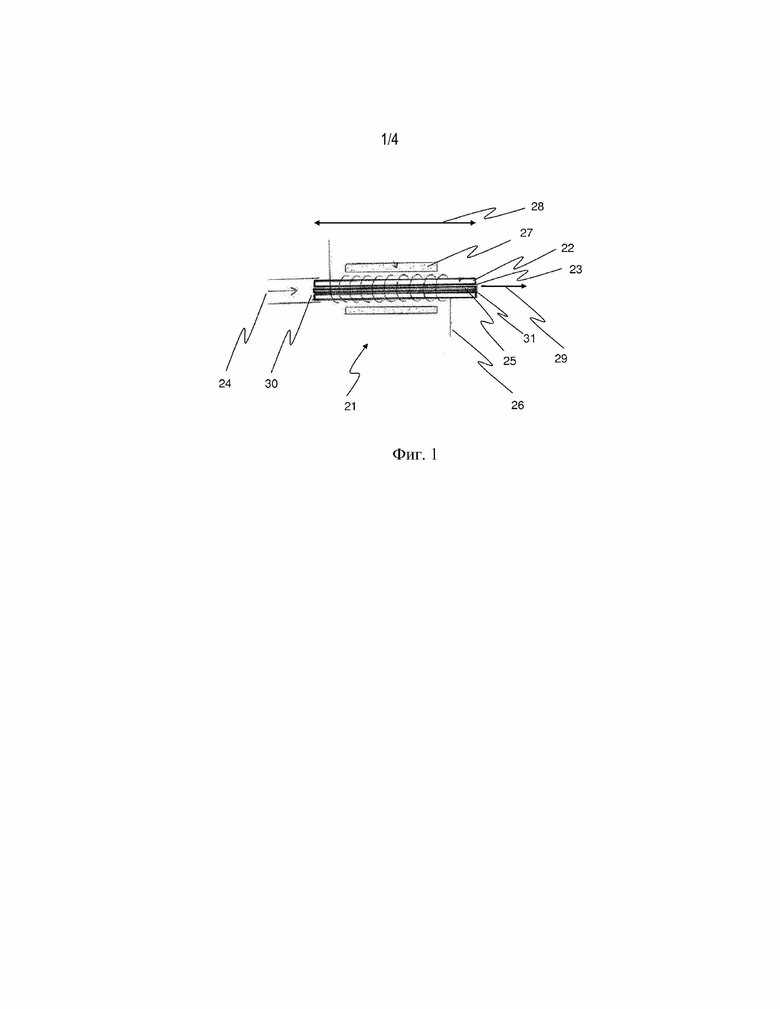

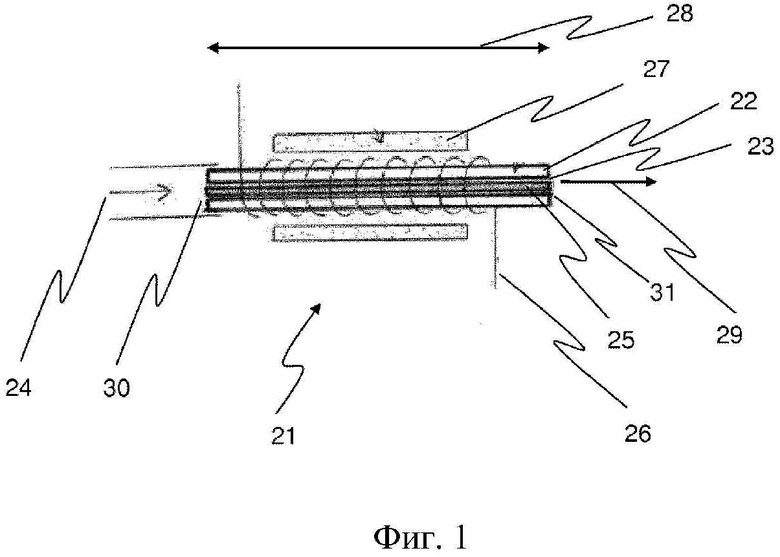

на фиг. 1 представлен схематический вид испарителя в соответствии с вариантом осуществления настоящего изобретения;

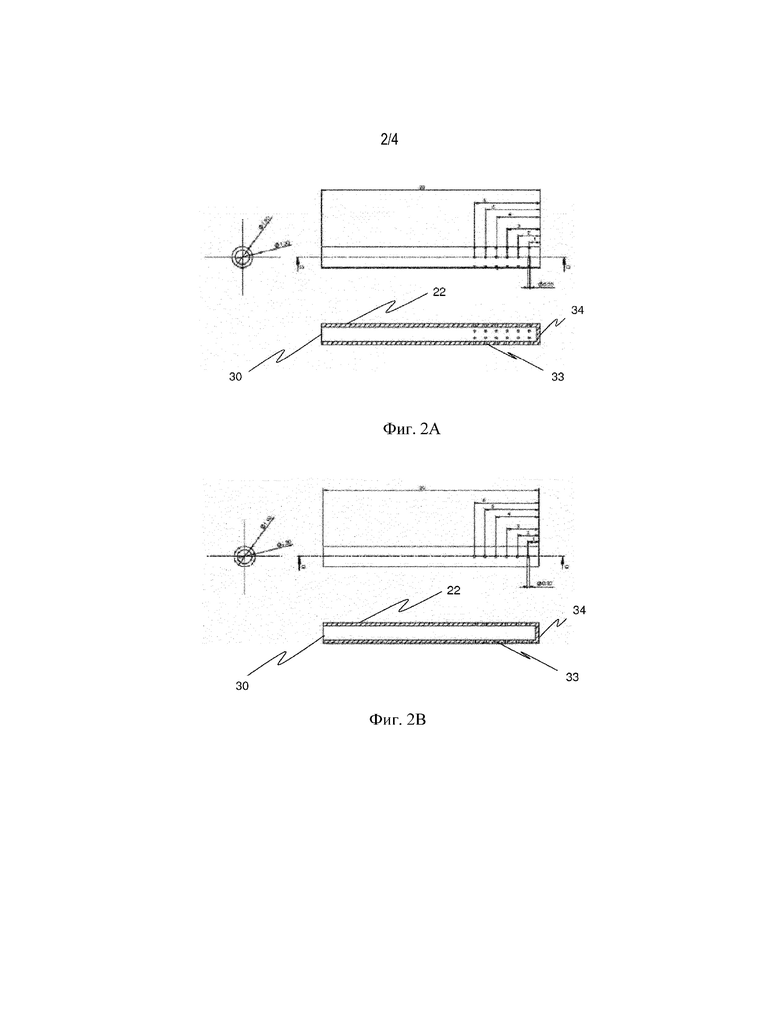

на фиг. 2A представлен вид в поперечном сечении, вид сбоку и вид сверху трубчатого элемента с закрытым концом испарителя в соответствии с вариантом осуществления настоящего изобретения;

на фиг. 2B представлен вид в поперечном сечении, вид сбоку и вид сверху трубчатого элемента с закрытым концом другого испарителя, в соответствии с вариантом осуществления настоящего изобретения;

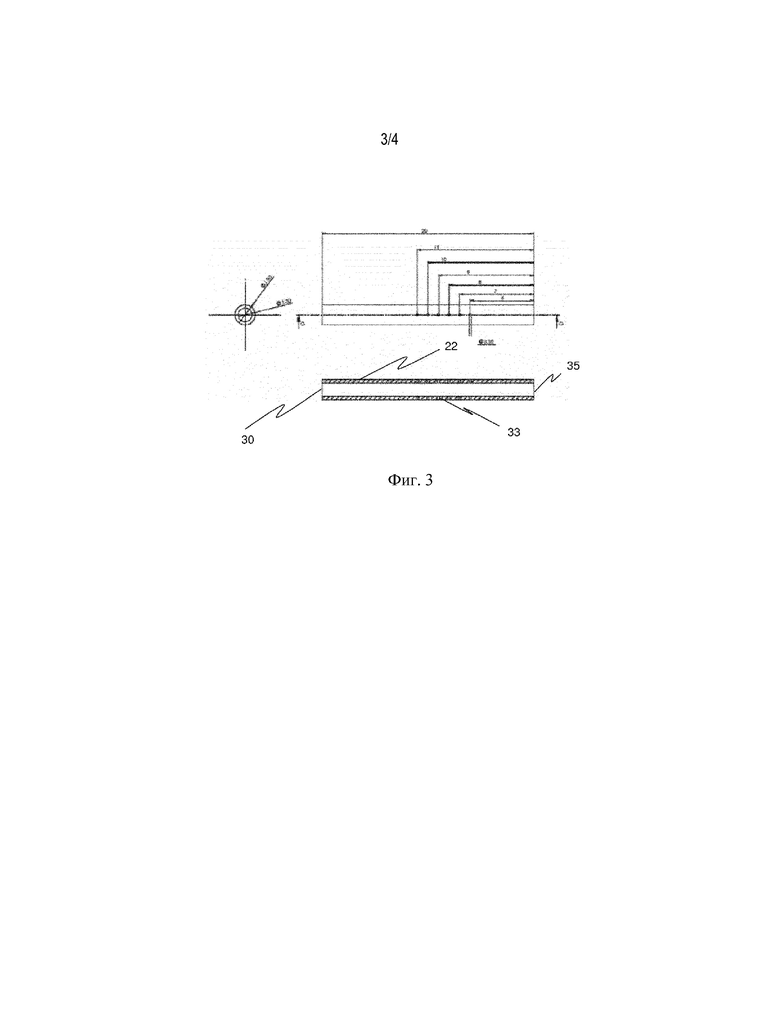

на фиг. 3 представлен вид в поперечном сечении, вид сбоку и вид сверху трубчатого элемента с открытым концом испарителя в соответствии с вариантом осуществления настоящего изобретения;

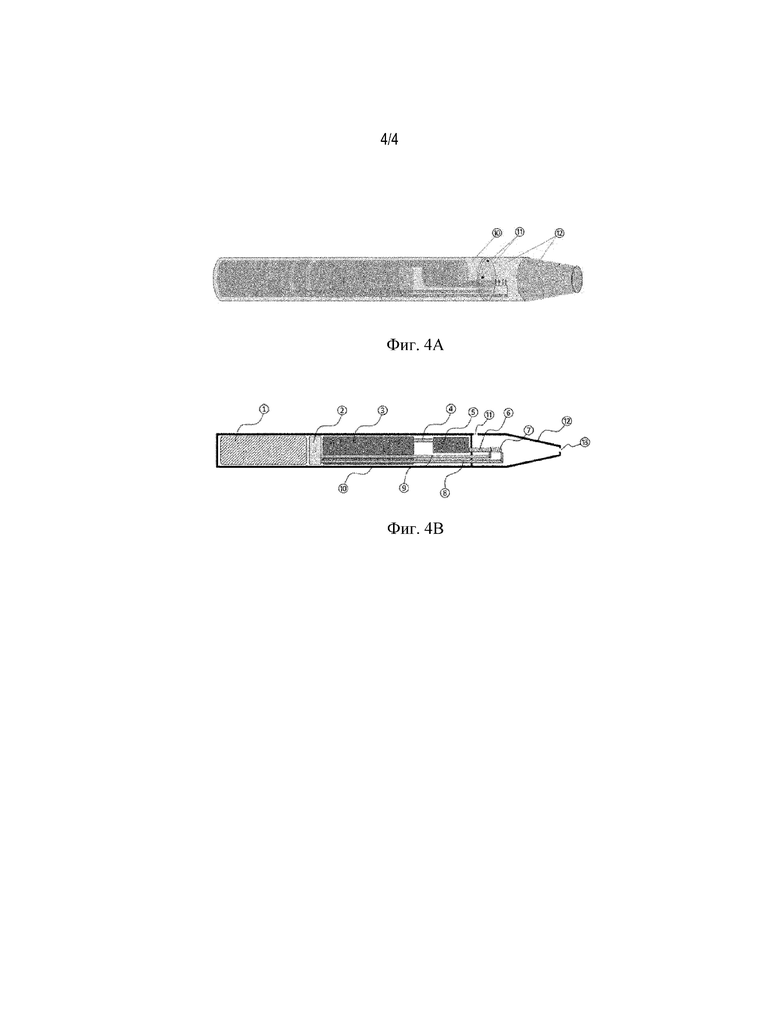

на фиг. 4A представлены вид в перспективе и вид сверху системы, генерирующей аэрозоль, в соответствии с вариантом осуществления настоящего изобретения; и

на фиг. 4B представлен вид в перспективе системы, генерирующей аэрозоль, в соответствии с вариантом осуществления настоящего изобретения.

На фиг. 1 представлен схематический вид испарителя в соответствии с вариантом осуществления настоящего изобретения. Испаритель 21 содержит трубчатый элемент 22, сетку 25 и нагреватель 26. Трубчатый элемент 22 имеет внутреннюю емкость 23, проходящую в продольном направлении 28 трубчатого элемента 22 и испарителя 21. Сетка 25 выполнена в виде свернутой металлической сетки, расположенной во внутренней емкости 23 и проходящей в продольном направлении 28 от одного конца 30 к другому концу 31 трубчатого элемента 22. Внешний диаметр сетки 25 меньше, чем диаметр внутренней емкости 23, так что жидкость может распределяться вокруг сетки и циркулировать во внутренней емкости 23.

Впускное отверстие 24 для жидкости, предназначенное для подачи жидкого субстрата, образующего аэрозоль, во внутреннюю емкость 23, расположено на одном конце 30. Другой конец 31 выполнен в виде открытого конца, позволяющего выходить испаренному жидкому субстрату, образующему аэрозоль, в направлении, указанном стрелкой 29. Нагреватель 26 выполнен в виде металлической катушки, спирально обернутой вокруг наружной окружности трубчатого элемента 22 и в продольном направлении 28. Теплоизоляционный элемент 27 обернут вокруг нагревателя 26 в продольном направлении 28. Во время работы испарителя, жидкий субстрат, образующий аэрозоль, подается через впускное отверстие 24 для жидкости во внутреннюю емкость 23 и распределяется по всей сетке 25. Электрический ток подается в нагреватель 26 для нагревания трубчатого элемента 22 и всего, что находится в его внутренней емкости 23. Тепло трубчатого элемента 22 подводится к внутренней емкости 23 и сетке 25. Таким образом, жидкий субстрат, образующий аэрозоль, распределенный по сетке 25 во внутренней емкости 23, нагревается. Жидкий субстрат, образующий аэрозоль, во внутренней емкости 23 испаряется и выходит через открытый конец 31 в направлении 29.

На фиг. 2A представлен вид в поперечном сечении, вид сбоку и вид сверху трубчатого элемента 22 с закрытым концом испарителя в соответствии с вариантом осуществления настоящего изобретения. Трубчатый элемент 22 имеет постоянный внешний диаметр 1,90 миллиметра, а внутренняя емкость 23 имеет постоянный диаметр 1,30 миллиметра. Трубчатый элемент 22 имеет длину 20 миллиметров в продольном направлении. Конец 34, противоположный концу 30 для вмещения жидкого субстрата, образующего аэрозоль, закрыт. Шесть колец из перфорационных микроотверстий 33 расположены на расстоянии 1–6 миллиметров, соответственно, от конца 34. Каждое кольцо содержит шесть перфорационных микроотверстий 33 диаметром 0,20 миллиметра.

На фиг. 2B представлен вид в поперечном сечении, вид сбоку и вид сверху трубчатого элемента 22 с закрытым концом испарителя в соответствии с вариантом осуществления настоящего изобретения. Трубчатый элемент 22 на фиг. 2B подобен трубчатому элементу, изображенному на фиг. 2A. Единственное различие заключается в том, что каждое кольцо из перфорационных микроотверстий содержит только два перфорационных микроотверстия, расположенных на 0 и 180 градусах, соответственно.

На фиг. 3 представлен вид в поперечном сечении, вид сбоку и вид сверху трубчатого элемента с открытым концом испарителя в соответствии с вариантом осуществления настоящего изобретения. Размеры трубчатого элемента 22, изображенного на фиг. 3, такие же, как и изображенного на фиг. 2A и 2B. Трубчатый элемент 22 по фиг. 3 выполнен с открытым концом 35 вместо закрытого конца 34 по фиг. 2A и 2B. Шесть колец из перфорационных микроотверстий с соответствующим расстоянием, составляющим 1 миллиметр, расположены в средней секции трубчатого элемента 22. Как и на фиг. 2B, что каждое кольцо из перфорационных микроотверстий содержит два перфорационных микроотверстия, расположенные на 0 и 180 градусах, соответственно.

Фиг. 4A и 4B представляют собой схематичные изображения системы, генерирующей аэрозоль. Система, генерирующая аэрозоль, содержит главный блок и перезаправляемый или заменяемый картридж с частью 3 для хранения жидкости. Главный блок содержит главную часть 10 и мундштучную часть 12. Главная часть 10 содержит блок 1 питания, например, батарею, такую как литий–железо–фосфатная батарея, электронную схему 2, полость для вмещения картриджа, микронасос 5 с впускным отверстием и выпускным отверстием и испаритель 7. Электрические соединители 8, 9 предусмотрены по сторонам главной части 10 для обеспечения электрического соединения между электрической схемой 2, блоком 1 питания и испарителем 7. Трубчатый сегмент 4 предусмотрен для соединения выпускного отверстия части для хранения жидкости с впускным отверстием микронасоса. Трубчатый сегмент 6 направляет поток жидкого субстрата, образующего аэрозоль, из выпускного отверстия микронасоса 5 во впускное отверстие для жидкости испарителя 7. Мундштучная часть 12 содержит множество впускных отверстий 11 для воздуха и выпускное отверстие 13. При использовании пользователь осуществляет втягивание или затяжку на выпускном отверстии 13 для втягивания воздуха через впускные отверстия 11 для воздуха через мундштучную часть 12 в выпускное отверстие 13, а затем в рот или легкие. Внутренние перегородки предусмотрены для того, чтобы заставлять воздух протекать через мундштучную часть 12. Испаритель 7 выполнен с возможностью нагревания жидкого субстрата, образующего аэрозоль, непосредственно после того, как жидкий субстрат, образующий аэрозоль, выйдет из трубчатого сегмента 6.

Картридж выполнен с возможностью размещения в полости в главной части 10. Картридж предпочтительно является заменяемым, чтобы пользователь мог заменить его на новый картридж, когда предусмотренный в картридже субстрат, образующий аэрозоль, израсходован. При вставке нового картриджа ползунок на главной части можно перемещать для открытия полости. В открытую полость может быть вставлен новый картридж. Выпускное отверстие части для хранения жидкости выполнено с возможностью соединения с впускным отверстием микронасоса 5. Главный блок является портативным и имеет размер, сопоставимый с размером традиционной сигары или сигареты.

Вышеописанные приведенные в качестве примера варианты осуществления являются иллюстративными, а не ограничивающими. В свете вышеописанных приведенных в качестве примера вариантах осуществления специалисту с обычной квалификацией в данной области техники будут понятны и другие варианты осуществления, соответствующие вышеописанным приведенным в качестве примера вариантам осуществления.

В настоящем изобретении предложен испаритель (21) для системы, генерирующей аэрозоль. Испаритель содержит трубчатый элемент (22), сетку (25) и нагреватель (26). Трубчатый элемент имеет внутреннюю емкость (23) для вмещения некоторого количества жидкого субстрата, образующего аэрозоль. Сетка обеспечена во внутренней емкости трубчатого элемента. Нагреватель обеспечен снаружи трубчатого элемента. Нагреватель выполнен с возможностью нагревания сетки и вмещаемого некоторого количества жидкого субстрата, образующего аэрозоль, до температуры, достаточной для испарения по меньшей мере части вмещаемого некоторого количества жидкого субстрата, образующего аэрозоль. В настоящем изобретении также предложен способ генерирования аэрозоля. 3 н. и 9 з.п. ф-лы, 6 ил.

1. Испаритель для системы, генерирующей аэрозоль, причем испаритель содержит:

трубчатый элемент, имеющий внутреннюю емкость для вмещения некоторого количества жидкого субстрата, образующего аэрозоль,

сетку, обеспеченную во внутренней емкости трубчатого элемента, и

нагреватель, обеспеченный снаружи трубчатого элемента, причем нагреватель предусматривает электрический резистивный нагреватель,

причем нагреватель выполнен с возможностью нагревания сетки и вмещаемого некоторого количества жидкого субстрата, образующего аэрозоль, до температуры, достаточной для испарения по меньшей мере части вмещаемого некоторого количества жидкого субстрата, образующего аэрозоль.

2. Испаритель по п. 1, отличающийся тем, что нагреватель выполнен с возможностью опосредованного нагрева сетки и вмещаемого некоторого количества жидкого субстрата, образующего аэрозоль, посредством теплопроводности через трубчатый элемент во внутреннюю емкость трубчатого элемента.

3. Испаритель по п. 1 или 2, отличающийся тем, что сетка представляет собой металлическую сетку.

4. Испаритель по п. 1, 2 или 3, отличающийся тем, что сетка представляет собой свернутую сетку.

5. Испаритель по любому из предыдущих пунктов, отличающийся тем, что сетка проходит в продольном направлении трубчатого элемента.

6. Испаритель по любому из предыдущих пунктов, отличающийся тем, что сетка проходит от одного конца до другого конца трубчатого элемента.

7. Испаритель по любому из предыдущих пунктов, отличающийся тем, что трубчатый элемент имеет свободный открытый конец.

8. Испаритель по любому из пп. 1–6, отличающийся тем, что трубчатый элемент имеет закрытый свободный конец и при этом трубчатый элемент содержит множество перфорационных отверстий.

9. Испаритель по любому из предыдущих пунктов, отличающийся тем, что трубчатый элемент является электрически изолированным.

10. Испаритель по любому из предыдущих пунктов, отличающийся тем, что нагреватель окружен теплоизоляционным элементом.

11. Система, генерирующая аэрозоль, содержащая испаритель по любому из предыдущих пунктов и блок доставки, предпочтительно микронасос, для подачи заданного количества жидкого субстрата, образующего аэрозоль, во внутреннюю емкость трубчатого элемента испарителя.

12. Способ генерирования аэрозоля, при этом способ включает этапы:

доставки некоторого количества жидкого субстрата, образующего аэрозоль, во внутреннюю емкость трубчатого элемента испарителя, со смачиванием, таким образом, сетки, предусмотренной во внутренней емкости трубчатого элемента, по меньшей мере частью доставленного некоторого количества жидкого субстрата, образующего аэрозоль,

нагрева сетки и доставленного некоторого количества жидкого субстрата, образующего аэрозоль, до температуры, достаточной для испарения по меньшей мере части доставленного некоторого количества жидкого субстрата, образующего аэрозоль, посредством нагревателя, обеспеченного снаружи трубчатого элемента, причем нагреватель предусматривает электрический резистивный нагреватель.

| US 2016120221 A1, 05.05.2016 | |||

| US 2014283855 A1, 25.09.2014 | |||

| WO 2015073564 A1, 21.05.2015. |

Авторы

Даты

2020-02-18—Публикация

2017-10-27—Подача