Область техники

Изобретение относится к нефтедобывающей промышленности и может быть использовано при разработке нефтяных месторождений для регулирования охвата неоднородных по проницаемости пластов процессами вытеснения нефти закачиваемым агентом (водой, газом и т.д.), ограничения притока в добывающие скважины прорывного газа и воды, снижения обводненности добываемой продукции с помощью закачки в нефтяной пласт специальных составов и, как следствие, увеличения нефтеотдачи.

Предшествующий уровень техники

Основным методом разработки нефтяных залежей и увеличения нефтеотдачи пластов является заводнение.

В настоящее время заводнение - самый распространенный в мире вид воздействия на пласты разрабатываемых месторождений. В России свыше 90% всей нефти добывают из заводняемых месторождений.

Заводнение нефтяных месторождений применяют с целью вытеснения нефти водой из пластов и поддержания при этом пластового давления на заданном уровне.

В процессе разработки залежей и применения заводнения, отмечаются явления опережающего движения закачиваемых вод по пропласткам и зонам с высокими фильтрационными свойствами и их обводнению. Данный факт приводит к последующему движению воды по промытым пропласткам без совершения полезной работы по вытеснению нефти и недостижению проектного охвата пластов заводнением, что в целом снижает эффективность разработки месторождения. При этом пропластки и участки залежей с ухудшенными фильтрационными свойствами остаются невовлеченными в процесс разработки, и обводненность добываемой продукции значительно превышает выработанность запасов нефти.

Для повышения охвата пласта заводнением по толщине и по площади, а, следовательно, и увеличения нефтеизвлечения необходимо увеличить сопротивление движению воды в промытых высокопроницаемых зонах нефтеносного пласта, создать гидродинамические барьеры и тем самым направить закачиваемую воду в неохваченные вытеснением более низкопроницаемые нефтенасыщенные пропластки. Такой результат можно достигнуть путем закачки в пласт составов, ограничивающих фильтрацию воды через высокообводненные (или полностью промытые) нефтяные пропластки и изменить направление гидродинамических потоков в пласте. При этом, закачка в пласт составов может вестись как в нагнетательные скважины, так и в добывающие скважины (для ограничении газо-водопритока), а также в неработающие скважины, находящиеся на пути движения потоков нагнетатемых вод от нагнетательных к добываемым скважинам.

Основные требования к составам по регулированию охвата пластов заводнением и создаваемому гидродинамическому барьеру: технологичность, прочность, стойкость к разрушению во времени и экономическая целесообразность.

Известно большое количество методов увеличения коэффициента охвата пласта воздействием, таких как закачка загущенной полимерами воды, пены, периодическая закачка в пласт реагентов, понижающих проницаемость отдельных высокопроницаемых промытых вытесняющим агентом пропластков, силикатно-щелочных растворов (СЩР), полимердисперсных систем (ПДС), а также разнообразных гелеобразующих в пластовых условиях композиций химреагентов.

С целью ограничения фильтрации в обводненных зонах на фоне заводнения применяют методы увеличения нефтеотдачи с использованием вязкоупругих составов, гелей на основе полимеров, щелочно-полимерных составов, силикатных композиций и других.

Из осадкообразующих составов широко распространенными в настоящее время считаются силикатно-щелочные составы (СЩС), щелочно-полимерные растворы (ЩПР), аммиачная вода, метилцеллюлоза, основанные на взаимодействии с пластовой водой с образованием нерастворимого осадка.

Одним из эффективных методов воздействия для глубокой обработки пласта является процесс селективной изоляции водопроводящих каналов водоизолирующими составами на основе силиката натрия, испытанный и внедренный на обводненных нефтяных залежах.

В основе технологии применения силикатных составов лежит их способность взаимодействовать с ионами поливалентных металлов или другими агентами с образованием водорастворимых осадков CaSiO3, MgSiO3, Mg(OH)2, Са(ОН)2 или гелеобразных систем.

Осадки солей кремнекислоты являются коллоидами, они способны снижать проницаемость среды в 4-10 раз. Осадки гидроокиси магния и кальция снижают проницаемость в меньшей степени, в 1,5-2 раза. Замечено, что гели кремнекислоты обладают малой механической прочностью на сжатие (менее 0,1 МПа) и характеризуются некоторым начальным напряжением сдвига. Эффект тампонирования достигается вследствие наличия у геля начального сдвига, но из-за малого его значения тампонирующий экран, полученный на его основе, быстро разрушается и вытесняется. Механическая прочность геля повышается путем введения в силикатные растворы специальных добавок, что позволяет сохранить тампонирующий эффект водоизолирующего слоя в обводненных зонах при очень большой депрессии (до 20-25 МПа). К таким добавкам относятся полимеры, при использовании которых образуются межмолекулярные связи между стенками пор и поверхностью осадков, что способствует повышению стабильности слоя и его прочности. Широкие возможности применения силикатов обусловливаются их свойствами, которые сохраняются даже при высоком давлении и температуре до 200°С. Это позволило разработать и внедрить с их использованием способы селективного ограничения водопритоков из глубокозалегающих высокотемпературных коллекторов. В этих условиях большинство полимерных и кремнийорганических составов малоэффективны.

Способностью к образованию объемных гелеобразных стабильных осадков во времени обладают аммиачно-силикатные растворы с хлористым кальцием. С целью повышения стабильности осадков при повышении температуры до 70-80°С исследовались добавки различных водорастворимых полимеров, обладающих флокулирующей способностью, например, ПАА, гипана, демана ВПК-402.

Следует отметить, что с повышением температуры пласта более 70°С происходят разрушение молекул полимеров и снижение эффективности его применения для повышения нефтеотдачи пластов. При проницаемости пласта менее 0,1 мкм2 при закачке полимерных растворов происходит либо кольматация призабойной зоны, либо механическое разрушение молекул полимера, так как размеры молекул раствора больше размеров пор.

В условиях повышенной солености пластовых вод и содержания солей кальция и магния водные растворы наиболее доступных полимеров становятся неустойчивыми, нарушается их структура, и пропадает эффект загущения воды, а более устойчивые полимеры биологического происхождения пока практически недоступны.

Известен способ разработки неоднородной обводненной нефтяной залежи (патент РФ №2528183, опубл. 10.09.2014), включающий закачку через нагнетательные скважины водного раствора, включающего коагулянт: водные растворы солей многовалентных металлов, водные растворы сшивающих агентов, полимердисперсную систему и ПАВ. Причем закачку реагентов ведут в зависимости от текущего коэффициента нефтеотдачи и обводненности нефтепродукта, в виде их отдельных оторочек или в виде их смеси с компонентами полимердисперсной системы и с буферным объемом воды между компонентами полимердисперсной системы.

Недостатком используемого рабочего агента является наличие полимерного реагента. Полимеры являются дефицитными и дорогостоящими продуктами, нестабильным при высоких пластовых температурах и повышенной минерализации, процесс такого заводнения достаточно трудоемкий.

Кроме того, имеются способы регулирования охвата пластов заводнением, относящихся к термотропной группе на основе композиций химических реагентов, увеличивающих реологические свойства гелей, получаемых в пластовых условиях.

Известен гелеобразующий при растворении в воде реагент «Галка-Термогель» (ТУ 2163-015-00205067-01, 2001) - композиция на основе гидроксохлорида алюминия, содержащая также карбамид и уротропин. Применение в составе уротропина приводит к усложнению технологического процесса его получения, хранения и применения в связи с тем, что уротропин требует особых условий обращения и хранения, а именно: в темных и сухих прохладных помещениях. Кроме того, уротропин очень летуч, имеет неприятный запах.

Известен состав для повышения нефтеотдачи (патент РФ №2076202, опубл. 1997), содержащий полиакриламид, хлорид алюминия, карбамид и воду. Основным недостатком данного состава, является отсутствие эффекта повышения структурно-механических и реологических свойств геля, при температурах 90°С и выше, что существенно ограничивает область применения данного состава.

Известен способ разработки неоднородной обводненной нефтяной залежи (патент РФ №2541667, опубл. 20.02.2015), на основе состава, включающего алюминия хлорид марки А-5, карбамид марки А, кремнийорганическую жидкость ГКЖ-11Н и воду. Недостатком используемого рабочего агента является недостаточная прочность, образуемых гелей и синерезис (выделение воды из объема геля) через 5-10 суток, что приводит к уменьшению объема гелей восстановлению проницаемости высокопроводящих обводненных каналов.

Известен состав и способ его применения с применением коагулянта, полученного из титансодержащей руды лейкоксен, в виде его 1-30%-ной водной суспензии для обработки обводненного нефтяного пласта путем закачки ее в указанный нефтяной пласт (патент РФ №2581070, опубл. 10.04.2016). В основу действия указанного состава заложен процесс коагуляции, который реализуется в пластовых условиях: частицы-загрязнители закачиваемой воды (ТВЧ, остатки нефти и частицы породы) захватываются адсорбционными центрами основных компонентов реагента «титановый коагулянт»: соединения титана (TiO2, TiCl3) и алюминия (Al2O3, AlCl3) и образуют осадок, который имеет недостаточную прочность.

Разработанная технология имеет существенный недостаток - отсроченный технологический эффект, обусловленный необходимостью контакта реагента с большими объемами закачиваемой воды (в 50-100 раз превышающие объем закачиваемого рабочего агента) для формирования осадка - продукта коагуляции. В случае применения закачиваемой воды с недостаточным количеством взвешенных частиц и нефтепродуктов, процесс коагуляции отсутствует, и данная технология неэффективна, что ограничивает область применения состава.

Наиболее близким к заявляемому составу и способу для регулирования охвата нефтяных пластов заводнением, является состав и способ, раскрытые в патенте РФ №2693104, опубл. 01.07.2019, в котором указанный выше недостаток устранен путем введения в состав дополнительного компонента - карбамида, который при комнатной температуре не реагирует с титановым коагулянтом. В пластовых условиях повышение температуры раствора до 80-90°С инициирует взаимодействие карбамида с одним из компонентов титанового коагулянта - хлористым алюминием, что приводит к образованию прочного геля.

Вышеуказанная технология имеет существенный недостаток - недостаточные структурно-механические свойства образующихся гелей (вязкость и прочность), что снижает эффективность работ по созданию гидродинамического барьера и ограничению фильтрации воды через высоко обводненные (или полностью промытые) нефтяные пропластки или ограничению притока газа и воды в добывающие скважины.

Указанный недостаток может быть устранен путем изменения соотношения компонентов, входящих в состав и увеличения их содержания в применяемом растворе.

Раскрытие изобретения

Технический результат, достигаемый заявленным изобретением, заключается в повышении эффективности состава реагента по созданию гидродинамического барьера и ограничению фильтрации воды через высоко обводненные (или полностью промытые) нефтяные пропластки или ограничению притока газа и воды в добывающие скважины, за счет улучшения структурно-механических свойств получаемого в пластовых условиях геля, а именно, вязкости и прочностных характеристик геля, регулирования времени гелеобразования и, как следствие его применения, снижение обводненности добываемой продукции на 0,5-80,0%, увеличение охвата пластов заводнением на 10-40%, а нефтеотдачи залежи на 0,02-2,2%.

Указанный технический результат достигается в способе разработки нефтяного месторождения путем закачки в нефтяной пласт 21-35 мас. % водной суспензии реагента следующего состава, в мас. %:

Карбамид при комнатной температуре не реагирует с титановым коагулянтом и соединениями алюминия. В пластовых условиях при повышении температуры раствора до 70-120°С, инициируется взаимодействие карбамида с одним из компонентов титанового коагулянта - хлористым алюминием и дополнительно введенным гидроксохлоридом алюминия, что приводит к образованию прочного геля.

Титановый коагулянт представляет собой сложную композицию на основе соединений титана и алюминия (оксидов, гидроксидов, хлоридов и оксигидрохлоридов). Водный раствор (суспензия) коагулянта является неорганическим полимером.

Титановый коагулянт представляет собой белый мелкодисперсный порошок с низкой объемной плотностью 0,80±0,1 г/см, при смешивании с водой образует суспензию, размер частиц растворенного в воде коагулянта - около 5 мкм. В диапазоне концентраций 1-60% водный раствор является ньютоновской жидкостью, при этом раствор имеет рН=2,5-5. Содержащиеся в коагулянте соединения алюминия (AlCl3, Al2O3), дополнительно создают тонкодисперсную взвесь, которая упрочняет образованную гелевую систему. В целом, гелеобразная система с повышенной вязкостью увеличивает фильтрационные сопротивления в высокопроводящих каналах пласта, что приводит к перераспределению закачиваемых вод и увеличению охвата пластов заводнением, а в случае применения в добывающих скважинах к изоляции или ограничению притока прорывного газа или воды.

Суспензия, содержащая нерастворимые частицы коагулянта упрочняет (армирует) гель, который по своим прочностным характеристикам превосходит известные гели-аналоги (термотропные составы «Галка», «Термогель», Термогос», «РВ-3П» и его модификации и «Реагент ТК-2» (прототип, патент РФ №2693104). Кроме того, учитывая адсорбционные свойства коагулянта, отсутствуют явления синерезиса геля.

Таким образом, после закачки водной суспензии заявляемого реагента (далее «Реагент ТК-10»), в пластовых условиях образуется прочный термотропный гель (первичный механизм), являющийся гидродинамическим барьером, образованный за счет растворимых компонентов титанового коагулянта.

Отличительной особенностью геля заявленного состав «Реагент ТК-10» от «Реагент ТК-2», являются новые свойства: существенное увеличение структурно-механических параметров: вязкость и прочность и структура геля - пастообразный гель.

Так образующиеся гели состава «Реагент ТК-2» характеризуются как нетекучие, хрупкие подвижные гели во всем объеме, а гели состава «Реагент ТК-10», соответственно, не текучие, плотные пастообразные, прочные во всем объеме. При этом структурно-механические свойства гелей предлагаемого состава при росте общей концентрации в 1,5 раза относительно прототипа, увеличиваются в 5 раз (модуль упругости гелей «Реагента ТК-10», значительно прочнее гелей «Реагента ТК-2», Приложение 1).

Кроме того, принципиальное отличие гелей «Реагента ТК-10» от «Реагента ТК-2» заключается в максимальном уплотнении армирующей решетки гелевой системы, приводящей к упрочнению и получению новой пастообразной структуры сформированных гелей

Также, и прочность геля, при создании односторонней нагрузки - сопротивление движению в трубке тока (перепад давления), выше у «Реагента ТК-10» - 5-10 МПа/1 м, чем у «Реагента ТК-2» - 2-4 МПа/1 м.

В процессе последующей прокачки воды и нахождению в пласте, образованный гель, обладающий более высокими прочностными характеристиками по отношению к широко применяемым термотропным составам, например: «Галка», «Термогель», Термогос», «РВ-3П», «Реагент ТК-2» со временем будет подвергаться разрушению (размыву).

Однако, по мере разрушения первичного гидродинамического барьера - термотропного геля, будут высвобождаться нерастворимые компоненты титанового коагулянта (TiO2, Al2O3) и начинает реализовываться вторичный механизм на основе коагуляции. При контакте с закачиваемой водой освобожденные адсорбционные центры нерастворимых компонентов послужат основой для формирования вторичного гидродинамического барьера.

Соединения титана (TiCl4, TiO2), являются наиболее активной частью реагента, и при взаимодействии с водой образуют развитые линейные структуры - неорганический полимер, состоящий из сцепленных частиц с большим количеством адсорбционных центров, которые за счет электростатического притяжения образуют коллоидную систему в виде геля.

Содержащиеся в коагулянте соединения алюминия (AlCl3, Al2O3), дополнительно создают тонкодисперсную взвесь, которая упрочняет образованную гелевую систему. В зависимости от концентрации реагента жидкая суспензия даже после отделения твердых частиц путем фильтрации обладает большей вязкостью, чем вода - растворитель.

Указанный состав реагента способствует образованию геля внутри пласта, что позволяет блокировать его высокопроницаемые участки и препятствовать движению воды по промытым пропласткам без совершения полезной работы по вытеснению нефти. Эффективность состава была подтверждена лабораторными исследованиями. Изучено влияние времени и температуры гелеобразования в зависимости от концентрации титанового коагулянта, карбамида и гидрохлорида алюминия.

Осуществление изобретения

Потокоотклоняющие технологии основаны на закачке в нагнетательные или остановленные скважины, находящиеся на пути потоков закачиваемых вод, растворов реагентов, предназначенных для снижения проницаемости высокопроницаемых прослоев пласта (вплоть до их блокирования), с целью выравнивания приемистости скважины по разрезу пласта и, тем самым, создания более равномерного фронта вытеснения и уменьшения прорывов воды в добывающие скважины. С целью ограничения притока прорывного газа или воды в добывающие скважины, закачка растворов реагентов ведется непосредственно в конкретные добывающие скважины.

Технология закачки в нагнетательные скважины водного раствора коагулянта, карбамида и гидроксихлорида алюминия, относится к категории потокоотклоняющих, а при закачке в добывающие скважины - к технологиям ограничения газо-водопритока. Задача указанных технологий состоит в снижении проводимости выработанных зон пласта, что увеличивает область нефтевытеснения, и в свою очередь способствует увеличению коэффициента охвата, текущего коэффициента нефтеотдачи и снижению обводненности добываемой жидкости или объемов прорывного газа, поступающих в добывающие скважины.

Эффективность применения технологии оценивается по количеству дополнительно добытой нефти на одну обработку нагнетательной или добывающей скважины (скв./операцию).

Для разных объектов (в зависимости от геолого-физических свойств - ГФХ и состояния разработки залежей нефти) дополнительная добыча изменяется от 200 до 10000 тонн нефти. Прямую зависимость между концентрацией раствора «Реагента ТК-10» и дополнительной добычей привести сложно, поскольку концентрация раствора в первую очередь определяется приемистостью нагнетательных скважин (ГФХ) при выборе стратегии обработок.

Таким образом, в результате получения принципиально новых структурно-механических свойств, образующихся гелей, как указывалось выше, дополнительная добыча нефти при применении «Реагента ТК-10» может превышать эффективность мероприятий с «Реагентом ТК-2» в 2-5 раз при меньших технологических объемах закачки водных растворов состава в скважину.

1. Технология обработки нагнетательных скважин заключается в следующем:

1.1. Определяют концентрацию реагента «Реагент ТК-10».

Выбор концентрации реагента зависит от проницаемости и эффективной мощности пласта и фактической приемистости нагнетательной скважины, которая является производной фильтрационно-емкостных свойств (ФЕС) объекта, то есть от толщины, пористости, проницаемости коллектора, наличия высокопроницаемых каналов и т.д.

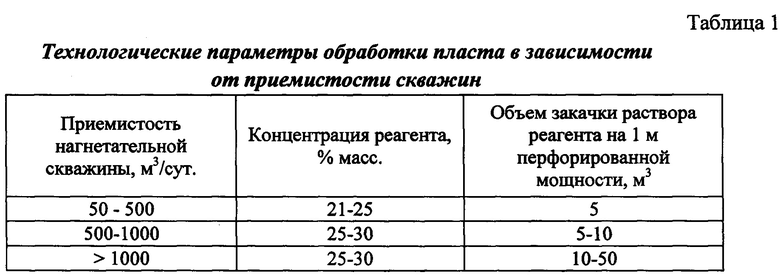

Рекомендуемые концентрации и объемы закачки реагента от приемистости нагнетательной скважины представлены в таблице 1:

1.2. Определение объема закачки рабочего агента индивидуально в каждую скважину.

Объем закачиваемого реагента выбирают с учетом результатов трассерных исследований, которые проводят по общепринятым методикам, и позволяют определить суммарные объемы высокопроницаемых фильтрационных каналов (эффективный объем трубок тока). С учетом коэффициента запаса, рекомендуемый общий объем одной обработки составляет 1,0-2,0 указанного объема суммарных эффективных трубок тока и составляет 50-3000 м3.

Состав применяют путем растворения в воде в соотношении 3:7 (для концентрации 30,0% масс.) непосредственно перед закачкой в скважину. Состав фасуют в мешки по 25 кг для удобства работы обслуживающему персоналу или в биг-бэги массой 500 и 1200 кг. Перед использованием тару вскрывают. Реагент можно растворять в промежуточной емкости, полученный раствор закачивают в скважину, или дозируют через эжектор в водовод в скважину. Последнее может быть реализовано только в случае сыпучей формы реагента.

Опыт применения потокоотклоняющих технологий свидетельствует о максимальной эффективности технологий на ранних стадии заводнения и высокой фильтрационной неоднородности продуктивного разреза. Тем не менее, достаточна высока эффективность применения и на поздних стадиях, и в обязательном порядке, технологии должны применяться в связи с увеличением фильтрационной неоднородности (рост фазовых проницаемостей для воды) и снижением коэффициента полезного действия закачиваемой воды, движущейся по сложившемся каналам фильтрации (трубкам тока) без совершения полезной работы по вытеснению нефти.

Разрабатывают неоднородное многопластовое многоэлементное нефтяное месторождение. Выполняют отбор продукции через добывающие скважины, закачку рабочего агента - суспензии «Реагента ТК-10» через нагнетательные скважины. Анализируют состояние разработки месторождения по обводненности продукции, профилю приемистости и величине приемистости нагнетательных скважин.

2. Технология обработки добывающих скважин заключается в следующем:

2.1. Выбирается концентрация рабочего агента.

Выбор концентрации реагента зависит от проницаемости и эффективной мощности пласта и фактической продуктивности пласта добывающей скважины, которая является производной фильтрационно-емкостных свойств (ФЕС) объекта, то есть от толщины, пористости, проницаемости коллектора, наличия высокопроницаемых каналов и т.д.

Рекомендуемые концентрации и объемы закачки реагента от приемистости добывающей скважины представлены в таблице 2:

2.2. Выбор объема закачки реагента индивидуально в каждую скважину.

2.2.1. Необходимый объем закачки может определяться из расчета: в объеме половины суточной добычи жидкости, но не менее 30 м3.

2.2.2. При отсутствии детальной информации о фильтрационно-емкостных свойств пласта для горизонтальных скважин, необходимый объем для закачки возможно определять исходя объема интервала (длина участка, объем пор) с поступлением воды или газа в скважину и необходимостью обеспечить радиус изоляции от 5 до 20 м, в зависимости проницаемости обводненного интервала пласта или интенсивности водопритока.

При проницаемости пласта:

- 100-500 мД, радиус изоляции составляет 5-10 м;

- 500-1000 мД, радиус изоляции составляет 7,5-15 м;

- 1000-5000 мД, радиус изоляции составляет 15-30 м.

Состав применяют путем растворения в воде в соотношении 3:7 (для концентрации 30,0% масс.) и 1:3 (для концентрации 25,0% масс.) непосредственно перед закачкой в скважину. Состав фасуется в мешки по 25 кг для удобства работы обслуживающему персоналу или в биг-бэги массой 500 и 1200 кг. Перед использованием тара вскрывается. Реагент могут растворять в промежуточной емкости, полученный раствор закачивать в скважину, или дозировать через эжектор в водовод в скважину. Последнее может быть реализовано только в случае сыпучей формы реагента.

Опыт применения потокоотклоняющих и газо- водоизолирующих технологий свидетельствует о максимальной эффективности технологий на ранних стадии заводнения и высокой фильтрационной неоднородности продуктивного разреза. Тем не менее, эффективность применение на поздних стадиях так же достаточна высока и технологии в обязательном порядке должны применяться в связи с увеличением фильтрационной неоднородности (рост фазовых проницаемостей для воды) и снижением коэффициента полезного действия закачиваемой воды, движущейся по сложившемся каналам фильтрации (трубкам тока) без совершения полезной работы по вытеснению нефти.

Разрабатывают неоднородное многопластовое многоэлементное нефтяное месторождение. Выполняют отбор продукции через добывающие скважины, закачку рабочего агента - суспензии «Реагента ТК-10» через нагнетательные скважины для регулирования охвата пластов вытеснением нефти и через добывающие скважины для ограничения (изоляции) газо- или водопритока. Анализируют состояние разработки месторождения по обводненности продукции, профилю приемистости и величине приемистости нагнетательных скважин.

Примеры осуществления изобретения

В опытах использовались следующие реагенты:

1. Титановый коагулянт ТУ 2163-002-877-07-082-2013;

2. Карбамид марки ГОСТ 2081-2010;

3. Гидроксохлорид алюминия ТУ 2163-069-002-05067-2007.

4. Вода.

Расчетное количество полученного термотропного гелеобразующего состава помещали в стеклянную колбу, добавляли необходимое количество технической воды, полученные растворы тщательно перемешивали, закрывали и помещали в термошкаф при заданной температуре. Контроль проводился визуальным способом. При температуре 90°С исследуемые растворы помещались в термошкафы. Результаты испытаний и физико-химические характеристики термотропных составов на основе реагента приведены в Таблице 3.

Для закачки в пласт суспензию «Реагента ТК-10» готовят на поверхности путем добавления в закачиваемую воду.

При этом способ достаточно прост и технологичен, позволяет увеличить охват пластов заводнением на 10-40% (в зависимости от профиля приемистости нагнетательных скважин, снижение обводненности добываемой продукции на 0,5-80,0%, а нефтеотдачи залежи на 0,02-2,2%.

Пример 1.

Регулирование охвата пластов заводнением с закачкой состава «Реагент ТК-10» в нагнетательные скважины.

Выделяют участок залежи со средней обводненностью продукции около 80% и с приемистостью нагнетательных скважин до 150-300 м3/сут. Залежь имеет следующие характеристики: толщина продуктивного пласта - 10 м, глубина водонефтяного контакта - 2450 м, пластовое давление - 23,6 МПа, пластовая температура - 94°С, пористость - в пределах от 12 до 24%, проницаемость - 50*10-3 мкм2, начальная нефтенасыщенность - 0,6, неоднородность 0,5, вязкость нефти в пластовых условиях - 2,4 мПа⋅с, плотность нефти - 0,81 г/см3, минерализация пластовой воды - 30 г/л. Текущий коэффициент нефтеотдачи залежи составляет 0,29.

Залежь разрабатывают с применением заводнения. Для обработки выбирают рабочий агент - водная суспензия «Реагента ТК-10», содержащая 25 масс. %, реагента и закачивается через 6 нагнетательных скважин, из добывающих скважин ведется отбор продукции - обводненная жидкость со средней долей нефти около 5-50%.

Обработка нагнетательных скважин заключается в закачке водных растворов реагента в объеме 50-800 м3 на 1 нагнетательную скважину. После обработки нагнетательных скважин, разработку месторождения продолжают в прежнем режиме.

В результате проведения мероприятий текущий коэффициент нефтеотдачи залежи составил 0,305.

Пример 2.

Ограничение притока воды в добывающие скважины с закачкой состава «Реагент ТК-10» в добывающую скважину.

Выбирают добывающую скважину с обводненностью продукции около 90%. Дебит скважины по жидкости составляет 200 м3/сут, обводненность - 90%, дебит по нефти - 20 т/сут. При этом извлекаемые запасы на участке скважины отобраны менее чем 50%. Таким образом, при высокой обводненности добываемой продукции, значительные запасы нефти остаются неизвлеченными, при этом добыча нефти сопровождается добычей значительных объемов попутной воды (9 тонн воды на 1 тонну нефти). Данный факт снижает эффективность добычи нефти и увеличивает энергетические затраты на подъем, транспорт и подготовку жидкости. Продуктивный пласт в добывающей скважине имеет следующие характеристики: толщина продуктивного пласта - 8 м, глубина водонефтяного контакта - 2120 м, пластовое давление - 21,8 МПа, пластовая температура - 89°С, средняя открытая пористость - в пределах 21%, проницаемость - 150×10-3 мкм2, начальная нефтенасыщенность - 0,6, неоднородность 0,3, вязкость нефти в пластовых условиях - 1,6 мПа⋅с, плотность нефти - 0,825 г/см3, минерализация пластовой воды - 26 г/л. Текущий коэффициент нефтеотдачи участка скважины составляет 0,18.

Залежь разрабатывают с применением заводнения. Добывающую скважину останавливают, проводят исследования по определению обводненного интервала, спускают необходимое подземное оборудование (НКТ, пакера и пр.). Для обработки используют водную суспензию «Реагента ТК-10» с содержанием 30 масс. % реагента и закачивают в добывающую скважину. После выдержки на реакцию на 1-2 суток, из скважины извлекают подземное оборудование для ремонта, и спускают оборудование для добычи (НКТ, глубиннонасосное оборудование), скважину запускают в добычу, ведут отбор продукции. После выполненных мероприятий обводненность продукции скважины снизилась с 90% до 50%. В результате изоляционных работ обводненного высокопроницаемого пропластка, дебит скважины по нефти вырос с 20 т/сут. до 40 т/сут., дебит по жидкости снизился с 200 м3/ сут. до 80 м3/сут. Темп отбора извлекаемых запасов вырос в 2 раза.

Примеры осуществления изобретения и физико-химические свойства состава на основе реагента приведены в Таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав реагента для разработки нефтяного месторождения заводнением и способ его применения | 2018 |

|

RU2693104C1 |

| Способ повышения нефтеотдачи пластов | 2020 |

|

RU2735821C1 |

| ПРИМЕНЕНИЕ ТИТАНОВОГО КОАГУЛЯНТА ДЛЯ ОБРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО ПЛАСТА | 2015 |

|

RU2581070C1 |

| Способ разработки нефтяной залежи | 2017 |

|

RU2657904C1 |

| СОСТАВ ДЛЯ РАЗРАБОТКИ ОБВОДНЕННОЙ НЕФТЯНОЙ ЗАЛЕЖИ | 2020 |

|

RU2757331C1 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННОЙ НЕФТЯНОЙ ЗАЛЕЖИ | 2011 |

|

RU2475635C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ С РАЗНОПРОНИЦАЕМЫМИ ПЛАСТАМИ | 1992 |

|

RU2061856C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2005 |

|

RU2279540C1 |

| Способ контроля за обводнением нефтяных скважин | 1983 |

|

SU1130689A1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 1996 |

|

RU2114286C1 |

Изобретение относится к нефтедобывающей промышленности, в частности к составам и способам для регулирования охвата нефтяных пластов заводнением и ограничения притока прорывного газа или попутно добываемой воды, и может найти применение при разработке нефтяных залежей, разрабатываемых с поддержанием пластового давления путем закачки воды или других агентов (газов и воздуха). Способ включает закачку в нефтяной пласт 21-35 мас. % водной суспензии реагента, включающего 30-60 мас. % титанового коагулянта, 10-40 мас. % гидроксохлорида алюминия и 30-60 мас. % карбамида. Техническим результатом является повышение эффективности состава за счет увеличения срока работоспособности, улучшения реологических свойств получаемого в пластовых условиях геля. 4 з.п. ф-лы, 2 пр., 3 табл.

1. Способ разработки нефтяного месторождения путем закачки в нефтяной пласт водной суспензии реагента, включающего титановый коагулянт, полученный из титансодержащей руды лейкоксен, гидроксохлорид алюминия и карбамид, отличающийся тем, что закачивают 21-35 мас. % водной суспензии реагента следующего состава, мас. %:

2. Способ разработки нефтяного месторождения по п. 1, отличающийся тем, что предпочтительно при приемистости скважины 100-300 м3/сут осуществляют закачку 21-25 мас. % суспензии в объеме 5-10 м3 на метр перфорированной толщины пласта.

3. Способ разработки нефтяного месторождения по п. 1, отличающийся тем, что при приемистости скважины 300-1500 м3/сут используют 25-30 мас. % суспензии в объеме 10-50 м3 на метр перфорированной толщины пласта.

4. Способ разработки нефтяного месторождения по п. 1, отличающийся тем, что предпочтительно при приемистости скважины выше 1500 м3/сут используют 25-30 мас. % суспензии в объеме 50-100 м3 на метр перфорированной толщины пласта.

5. Способ разработки нефтяного месторождения по п. 1, отличающийся тем, что для ограничения газо-водопритока в скважину используют 21-35 мас. % суспензии в объеме 1-30 м3 на метр перфорированной толщины пласта.

| ПРИМЕНЕНИЕ ТИТАНОВОГО КОАГУЛЯНТА ДЛЯ ОБРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО ПЛАСТА | 2015 |

|

RU2581070C1 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ | 2004 |

|

RU2270229C1 |

| КОАГУЛЯНТ ТИТАНОВЫЙ, ИСПОЛЬЗУЕМЫЙ ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ПЛАСТОВЫХ СОЛЕНЫХ ВОД ДО ВОДЫ ПИТЬЕВОГО КАЧЕСТВА, СПОСОБ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ПЛАСТОВЫХ СОЛЕНЫХ ВОД ДО ВОДЫ ПИТЬЕВОГО КАЧЕСТВА (ВАРИАНТЫ) И КОМПЛЕКСНАЯ СИСТЕМА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ПЛАСТОВЫХ СОЛЕНЫХ ВОД ДО ВОДЫ ПИТЬЕВОГО КАЧЕСТВА | 2007 |

|

RU2367618C2 |

| ТЕРМОТРОПНЫЙ ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ | 2009 |

|

RU2406746C1 |

| Состав для повышения нефтеотдачи | 1989 |

|

SU1654554A1 |

| US 4332297 A, 01.06.1982. | |||

Авторы

Даты

2020-03-11—Публикация

2019-09-04—Подача