Изобретение относится к машиностроению, а именно к стендам для испытания компрессоров.

Известен стенд для испытаний малоразмерных турбин (патент RU 2686234, опубл. 24.04.2019), выбранный в качестве наиболее близкого аналога, содержащий технологический компрессор с регулируемым приводом, откачивающую магистраль, замкнутую пневматическую магистраль с установленными в ней нагрузочным компрессором, испытуемой турбиной и теплообменником, при этом технологический компрессор расположен в замкнутой пневматической магистрали, при этом вход технологического компрессора соединен с выходом нагрузочного компрессора, а один из выходов технологического компрессора соединен с входом испытуемой турбины через теплообменник, другой выход технологического компрессора соединен через откачивающую магистраль с атмосферой. К недостаткам наиболее близкого аналога относится невозможность испытания лопаточных компрессоров.

Задачей, на решение которой направлено изобретение, является устранение указанных недостатков наиболее близкого аналога, а также расширение арсенала технических средств для проведения стендовых испытаний.

Технический результат заключается в реализации указанного назначения, а именно в обеспечении возможности проведения испытаний лопаточных компрессоров. Кроме того, как и у наиболее близкого аналога достигается исключение вероятности обмерзания магистралей, в частности, исключение вероятности обмерзания магистралей при испытании лопаточных компрессоров, и, как следствие, получении более достоверных характеристик.

Технический результат достигается испытательным стендом лопаточных компрессоров, содержащим замкнутую пневматическую магистраль (14), включающую компрессор (4) и турбину (2), соединенные пневматически трубопроводом (15) и имеющие кинематическую связь, теплообменник (6), также стенд содержит технологический компрессор (8) с регулируемым приводом (12), при этом теплообменник (6), содержащийся в замкнутой пневматической магистрали (14), является криогенным теплообменником (6), один вход которого соединен с выходом турбины (2), являющейся технологической турбиной (2), а один выход - с компрессором (4), который является испытуемым компрессором (4), при этом другой вход криогенного теплообменника (6) соединен с источником холода и выполнен с возможностью заполнения криогенного теплообменника (6) криоагентом, стенд дополнительно содержит технологический детандер (13), входящий во вторую замкнутую пневматическую магистраль (16) и соединенный кинематически с испытуемым компрессором (4), а пневматически - с технологическим компрессором (8) и охладителем (10) воздуха второй замкнутой пневматической магистрали (16).

Стенд выполнен с возможностью регулирования температуры потока газа, поступающего в испытуемый компрессор (4) за счет изменения количества криоагента, циркулирующего в криогенном теплообменнике (6), при этом криоагентом является жидкий азот.

Охладитель (10) воздуха является теплообменником «газ-жидкость», хладагентом которого является техническая вода.

Криогенный теплообменник (6) представляет собой сосуд Дьюара.

Другой выход криогенного теплообменника (6) выполнен с возможностью отвода криоагента в атмосферу.

Технический результат так же достигается способом газодинамических испытаний лопаточных компрессоров, включающим испытательный стенд по любому из предыдущих пунктов, при этом включает изготовление по меньшей мере одного варианта испытуемого компрессора (4), установку его на испытательном стенде, создание эквивалентных натурным условий работы - характерного давления по критериям Маха и Рейнольдса исходя из условий:

Мн=Мм;

Reн=Reм;

где М и Re, соответственно критерии Маха и Рейнольдса, а индексы «н» и «м» обозначают натурные и модельные условия;

измерение газодинамических параметров, обработку и анализ результатов измерений, а работоспособность компрессора (4) обеспечивают уменьшением характерной температуры рабочего процесса в соответствии с зависимостью:

Ти/Тн≤(σи×σн)/(σн×ρи);

где Ти - характерная температура газодинамического процесса при испытаниях; Тн - соответствующая температура в натурных условиях работы; σи - определяющая прочностная характеристика материала модели; σн - соответствующая определяющая прочностная характеристика материала критичных натурных деталей компрессора (4); ρи - плотность материала модели; ρн - плотность материала критичных натурных деталей компрессора;

при этом по меньшей мере один испытуемый компрессор (4) изготавливают с помощью аддитивных технологий, создание эквивалентных натурным условий работы включает в себя приведение в движение потока газа во второй замкнутой пневматической магистрали (16) технологическим компрессором (8), регулирование которого осуществляют регулируемым приводом (12) технологического компрессора (8), от технологического компрессора (8) поток газа подают через охладитель (10) воздуха, который выполнен с возможностью поддержания заданного температурного режима во второй замкнутой пневматической магистрали (16), к технологическому детандеру (13), что приводит во вращение технологический детандер (13), от которого приводятся во вращение испытуемый компрессор (4) и технологическая турбина (2), чем обеспечивается движение потока газа в замкнутой пневматической магистрали (14), при этом поток газа перед поступлением его в испытуемый компрессор (4) охлаждают до заданной температуры в криогенном теплообменнике (6), регулирование температуры потока газа в замкнутой пневматической магистрали (14) осуществляют регулированием количества криоагента, поступающего в криогенный теплообменник (6).Крыльчатку технологического детандера (13) изготавливают с помощью аддитивных технологий.

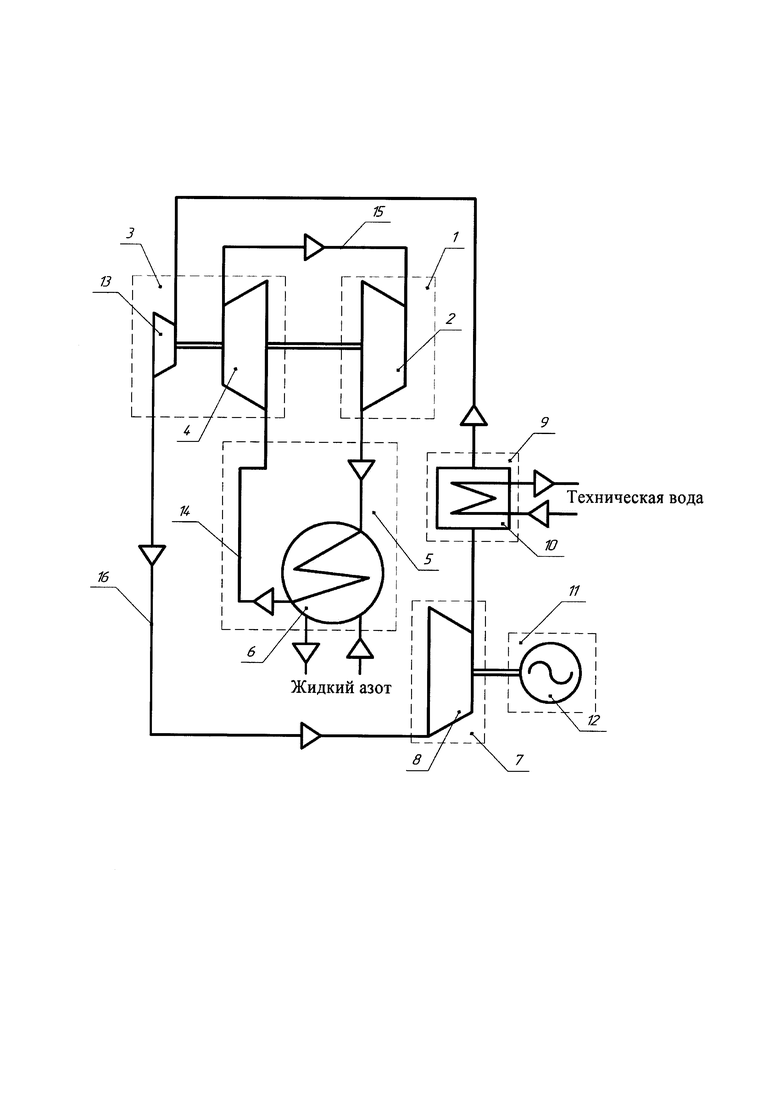

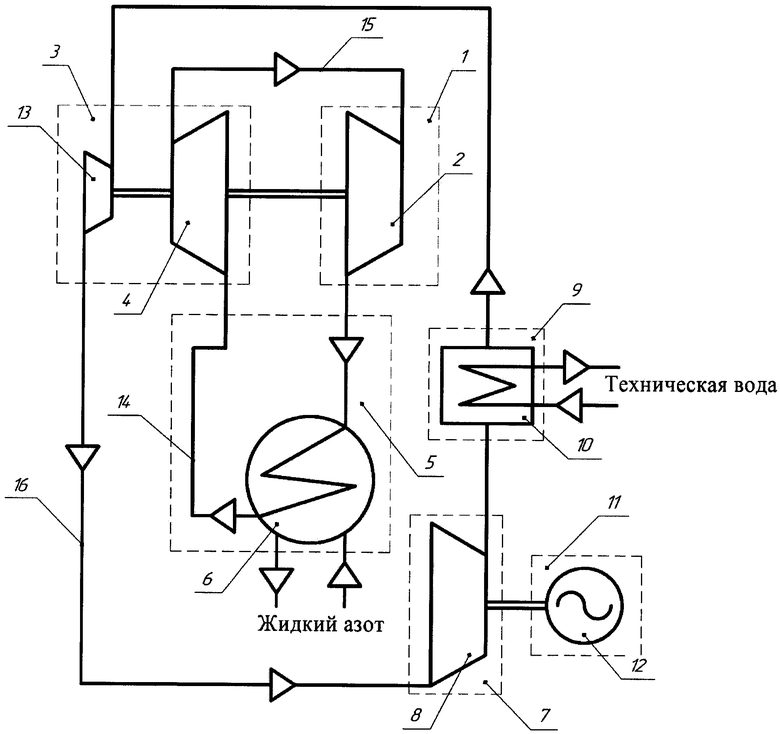

На чертеже показана принципиальная схема испытательного стенда лопаточных компрессоров, на которой обозначены следующие элементы:

1. отсек высокого давления;

2. технологическая турбина;

3. отсек среднего давления;

4. испытуемый компрессор;

5. отсек низкого давления;

6. криогенный теплообменник;

7. отсек технологического компрессора;

8. технологический компрессор;

9. отсек охладителя воздуха;

10. охладитель воздуха;

11. отсек электропривода технологического компрессора;

12. регулируемый привод технологического компрессора;

13. технологический детандер;

14. замкнутая пневматическая магистраль;

15. трубопровод;

16. вторая замкнутая пневматическая магистраль.

На принципиальной схеме стрелками показаны направления движения потоков в стенде.

Испытательный стенд лопаточных компрессоров содержит замкнутую пневматическую магистраль (14), включающую компрессор (4) и турбину (2), соединенные пневматически трубопроводом (15) и имеющие кинематическую связь, теплообменник (6). Также стенд содержит технологический компрессор (8) с регулируемым приводом (12). Теплообменник (6), установленный в замкнутой пневматической магистрали (14), является криогенным теплообменником (6). Один вход криогенного теплообменника (6) соединен с выходом турбины (2), являющейся технологической турбиной (2), а один выход - с компрессором (4), который является испытуемым компрессором (4).Другой вход криогенного теплообменника (6) соединен с источником холода и выполнен с возможностью заполнения криогенного теплообменника (6) криоагентом, что позволяет поддерживать заданный температурный режим потока газа, поступающего в испытуемый компрессор (4), необходимый для создания условий, эквивалентных натурным. Стенд дополнительно содержит технологический детандер (13), входящий во вторую замкнутую пневматическую магистраль (16) и соединенный кинематически с испытуемым компрессором (4), а пневматически - с технологическим компрессором (8) и охладителем (10) воздуха второй замкнутой пневматической магистрали (16). Таким образом обеспечивается возможность проведения испытаний лопаточных компрессоров, а также исходя из того, что пневматические магистрали (14 и 16) являются замкнутыми и отсутствует связь с атмосферой при проведении испытаний, то обеспечивается отсутствие риска выпадения, а также замерзания конденсата в элементах конструкции испытательного стенда.

Стенд выполнен с возможностью регулирования температуры потока газа, поступающего в испытуемый компрессор (4) за счет изменения количества криоагента, циркулирующего в криогенном теплообменнике (6), при этом криоагентом является жидкий азот.

Охладитель (10) воздуха второй замкнутой пневматической магистрали (16) является теплообменником «газ-жидкость», хладагентом которого является техническая вода, Криогенный теплообменник (6) представляет собой сосуд Дьюара, что позволяет минимизировать потери холода, при этом криогенный теплообменник (6) на входе, соединенном с источником холода, содержит клапан-дозатор (не показан), позволяющий регулировать количество криоагента, поступающего в криогенный теплообменник (6) от источника холода.

Другой выход криогенного теплообменника (6) выполнен с возможностью отвода криоагента в атмосферу.

Крыльчатка технологического детандера (13) также может быть выполнена с помощью аддитивных технологий.

Элементы конструкции испытательного стенда можно условно разделить на отсеки, при этом отсек (1) высокого давления, к которому относится технологическая турбина (2), отсек (3) среднего давления, к которому относится испытуемый компрессор (4), отсек (5) низкого давления, к которому относится криогенный теплообменник (6), отсек (7) технологического компрессора, к которому относится соответственно технологический компрессор, отсек (9) охладителя воздуха с охладителем (10) воздуха и отсек (11), электропривода технологического компрессора (8).

Стенд работает следующим образом.

При газодинамических испытаниях лопаточных компрессоров изготавливают по меньшей мере один вариант испытуемого компрессора (4) и устанавливают его на испытательном стенде. Создают эквивалентные натурным условия работы - характерного давления по критериям Маха и Рейнольдса исходя из условий:

Мн=Мм;

Reн=Reм;

где М и Re, соответственно критерии Маха и Рейнольдса, а индексы «н» и «м» обозначают натурные и модельные условия.

Измеряют газодинамические параметры, обрабатывают и анализируют результаты измерений, а работоспособность компрессора (4) обеспечивают уменьшением характерной температуры рабочего процесса в соответствии с зависимостью:

Ти/Тн≤(σи×ρн)/(σн×ρи);

где Ти - характерная температура газодинамического процесса при испытаниях; Тн - соответствующая температура в натурных условиях работы; σи - определяющая прочностная характеристика материала модели; σн - соответствующая определяющая прочностная характеристика материала критичных натурных деталей компрессора (4); ρи - плотность материала модели; ρн - плотность материала критичных натурных деталей компрессора.

Создание эквивалентных натурным условий работы включает в себя приведение в движение потока газа во второй замкнутой пневматической магистрали (16) технологическим компрессором (8), регулирование которого осуществляют регулируемым приводом (12) технологического компрессора (8), от технологического компрессора (8) поток газа подают через охладитель (10) воздуха, который выполнен с возможностью поддержания заданного температурного режима во второй замкнутой пневматической магистрали (16), к технологическому детандеру (13), что приводит во вращение технологический детандер (13), от которого приводятся во вращение испытуемый компрессор (4) и технологическая турбина (2), чем обеспечивается движение потока газа в замкнутой пневматической магистрали (14). Приводом к испытуемому компрессору (4) является технологическая турбина (2). Недостаток мощности технологической турбины (2) компенсируется технологическим детандером (13). Следует отметить, что потери в турбине и компрессорах приводят к нагреванию воздуха в первом контуре. Функцию отбора излишков тепла в первом воздушном контуре также берет на себя охладитель (10) воздуха. При этом поток газа перед поступлением его в испытуемый компрессор (4) охлаждают до заданной температуры в криогенном теплообменнике (6), регулирование температуры потока газа в замкнутой пневматической магистрали (14) осуществляют регулированием количества криоагента, поступающего в криогенный теплообменник (6). Так как пневматическая магистраль (14) и вторая пневматическая магистраль (16) являются замкнутыми, то обеспечивается отсутствие риска выпадения и замерзания конденсата в элементах конструкции испытательного стенда, и как следствие, получение более достоверных характеристик. При этом по меньшей мере один испытуемый компрессор (4) изготавливают с помощью аддитивных технологий. Таким образом, способ газодинамических испытаний лопаточных компрессоров позволяет реализовать испытания лопаточных компрессоров при эквивалентных натурным условиям работы.

Для соответствия критериям Маха и Рейнольдса, давление и температура газа понижены по сравнению с натуральным компрессором. Поддержание на испытательном стенде, при создании модельных условий газодинамического процесса, характерных параметров рабочего тела: давления - по критерию Рейнольдса и температуры в заданных пределах - Ти/Тн≤(σи×ρн)/(σн×ρи) обеспечивает работоспособность модели малоразмерной лопаточного компрессора (4), изготовленной с помощью AF-технологий, во всем диапазоне моделируемых рабочих режимов.

Использование при испытаниях вместо натурных малоразмерных лопаточных компрессоров их экспериментальных моделей, изготовленных с помощью AF-технологий (аддитивных), а также изготовления крыльчатки технологического детандера (13) также выполняют с помощью аддитивных технологий, что сокращает затраты на подготовку эксперимента, позволяет в короткий промежуток времени подготовить и провести большую серию испытаний различных вариантов и модификаций компрессоров, что повышает качество проводимых работ, получением более достоверных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Испытательный стенд лопаточных компрессоров и способ газодинамических испытаний лопаточных компрессоров | 2021 |

|

RU2779514C1 |

| СПОСОБ ИСПЫТАНИЙ МАЛОРАЗМЕРНЫХ ЛОПАТОЧНЫХ ТУРБОМАШИН И ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2634341C2 |

| Способ испытаний малоразмерных турбин и испытательный стенд для его реализации | 2018 |

|

RU2686234C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2436060C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2199727C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2243530C1 |

| УСОВЕРШЕНСТВОВАННЫЙ МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОР | 2007 |

|

RU2406876C2 |

| Стенд для испытания лопаточного компрессора | 1981 |

|

SU1016723A1 |

| Стенд для испытания насосов | 1981 |

|

SU979701A2 |

| Стенд для испытания турбокомпрессоров | 1982 |

|

SU1032342A1 |

Изобретение относится к машиностроению, а именно к стендам для испытания компрессоров. Испытательный стенд характеризуется тем, что теплообменник (6), содержащийся в замкнутой пневматической магистрали (14), является криогенным теплообменником (6), один вход которого соединен с выходом турбины (2), являющейся технологической турбиной (2), а один выход - с компрессором (4), который является испытуемым компрессором (4). Другой вход криогенного теплообменника (6) соединен с источником холода и выполнен с возможностью заполнения криогенного теплообменника (6) криоагентом, стенд дополнительно содержит технологический детандер (13), входящий во вторую замкнутую пневматическую магистраль (16) и соединенный кинематически с испытуемым компрессором (4), а пневматически - с технологическим компрессором (8) и охладителем (10) воздуха второй замкнутой пневматической магистрали (16). Технический результат заключается в обеспечении возможности проведения испытаний лопаточных компрессоров, и в исключение вероятности обмерзания магистралей при испытании лопаточных компрессоров, и, как следствие, получении более достоверных характеристик. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Испытательный стенд лопаточных компрессоров, содержащий замкнутую пневматическую магистраль (14), включающую компрессор (4) и турбину (2), соединенные пневматически трубопроводом (15) и имеющие кинематическую связь, теплообменник (6), также стенд содержит технологический компрессор (8) с регулируемым приводом (12), отличающийся тем, что теплообменник (6), содержащийся в замкнутой пневматической магистрали (14), является криогенным теплообменником (6), один вход которого соединен с выходом турбины (2), являющейся технологической турбиной (2), а один выход - с компрессором (4), который является испытуемым компрессором (4), при этом другой вход криогенного теплообменника (6) соединен с источником холода и выполнен с возможностью заполнения криогенного теплообменника (6) криоагентом, стенд дополнительно содержит технологический детандер (13), входящий во вторую замкнутую пневматическую магистраль (16) и соединенный кинематически с испытуемым компрессором (4), а пневматически - с технологическим компрессором (8) и охладителем (10) воздуха второй замкнутой пневматической магистрали (16), кроме того стенд выполнен с возможностью регулирования температуры потока газа, поступающего в испытуемый компрессор (4) за счет изменения количества криоагента, циркулирующего в криогенном теплообменнике (6).

2. Испытательный стенд по п. 1, отличающийся тем, что криоагентом является жидкий азот.

3. Испытательный стенд по п. 1, отличающийся тем, что охладитель (10) воздуха является теплообменником «газ-жидкость», хладагентом которого является техническая вода.

4. Испытательный стенд по п. 2, отличающийся тем, что криогенный теплообменник (6) представляет собой сосуд Дьюара.

5. Испытательный стенд по п. 1, отличающийся тем, что другой выход криогенного теплообменника (6) выполнен с возможностью отвода криоагента в атмосферу.

6. Способ газодинамических испытаний лопаточных компрессоров, включающий испытательный стенд по любому из предыдущих пунктов, при этом включает изготовление по меньшей мере одного варианта испытуемого компрессора (4), установку его на испытательном стенде, создание эквивалентных натурным условий работы - характерного давления по критериям Маха и Рейнольдса исходя из условий:

Мн=Мм;

Reн=Reм,

где М и Re, соответственно критерии Маха и Рейнольдса, а индексы «н» и «м» обозначают натурные и модельные условия;

измерение газодинамических параметров, обработку и анализ результатов измерений, а работоспособность компрессора (4) обеспечивают уменьшением характерной температуры рабочего процесса в соответствии с зависимостью:

Ти/Тн≤(σи×ρн)/(σн×ρи),

где Ти - характерная температура газодинамического процесса при испытаниях; Тн - соответствующая температура в натурных условиях работы; σи - определяющая прочностная характеристика материала модели; σн - соответствующая определяющая прочностная характеристика материала критичных натурных деталей компрессора (4); ρи - плотность материала модели; ρн - плотность материала критичных натурных деталей компрессора;

при этом по меньшей мере один испытуемый компрессор (4) изготавливают с помощью аддитивных технологий,

создание эквивалентных натурным условий работы включает в себя приведение в движение потока газа во второй замкнутой пневматической магистрали (16) технологическим компрессором (8), регулирование которого осуществляют регулируемым приводом (12) технологического компрессора (8), от технологического компрессора (8) поток газа подают через охладитель (10) воздуха, который выполнен с возможностью поддержания заданного температурного режима во второй замкнутой пневматической магистрали (16), к технологическому детандеру (13), что приводит во вращение технологический детандер (13), от которого приводятся во вращение испытуемый компрессор (4) и технологическая турбина (2), чем обеспечивается движение потока газа в замкнутой пневматической магистрали (14), при этом поток газа перед поступлением его в испытуемый компрессор (4) охлаждают до заданной температуры в криогенном теплообменнике (6), регулирование температуры потока газа в замкнутой пневматической магистрали (14) осуществляют регулированием количества криоагента, поступающего в криогенный теплообменник (6).

7. Способ по п. 6, отличающийся тем, что крыльчатку технологического детандера (13) изготавливают с помощью аддитивных технологий.

| Способ испытаний малоразмерных турбин и испытательный стенд для его реализации | 2018 |

|

RU2686234C1 |

| Парашют | 1945 |

|

SU68129A1 |

| СПОСОБ ИСПЫТАНИЙ МАЛОРАЗМЕРНЫХ ЛОПАТОЧНЫХ ТУРБОМАШИН И ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2634341C2 |

| EP 1314857 B1, 25.10.2006. | |||

Авторы

Даты

2020-03-17—Публикация

2019-09-20—Подача