Изобретение относится к насосостроению и может быть использовано в сахарной промышленности для подъема и подачи свеклы в моечное отделение сахарного завода.

Известен свеклонасос (см. патент РФ №2416741 МПК F04D 7/04/ Опубл. 20.04.2011. Бюл. №11), содержащий корпус с всасывающим и нагнетающим патрубками и консольно установленное на валу рабочее колесо, состоящее из переднего и заднего дисков в виде конусов и укрепленных между ними изогнутых лопастей, на внутренней поверхности корпуса и поверхностях рабочего колеса размещены покрытия из эластичного материала, при этом изогнутая лопасть рабочего колеса выполнена из композитного материала, который включает резинотканевую оболочку и сборный каркас, содержащий основной участок, представляющий жесткую конструкцию и хвостовик, представляющий гибкую конструкцию, а резинотканевая оболочка равномерно распределена по всему объему сборного каркаса, причем на хвостовике по поверхности резинотканевой оболочки, покрытой эластичным материалом, выполнены криволинейные канавки, сходящиеся к выходу изогнутой лопасти, при этом на внутренней поверхности нагнетающего патрубка выполнены криволинейные канавки, касательная которых имеет направление по ходу часовой стрелки, а касательная криволинейных канавок на хвостовике по поверхности резинотканевой оболочки имеет направление против хода часовой стрелки

Недостатком являются избыточные энергозатраты вращения вала с рабочим колесом, задаваемые как расчетные при максимальном давлении в нагнетательном патрубке по условию нормированного гидравлического сопротивления водяного потока, транспортируемого сверху преимущественно с тяжелыми примесями.

Известен свеклонасос (см. патент РФ №2488025 МПК F04D7/00, F04D15/00 опубл. 20.07.2013),содержащий корпус с всасывающим и нагнетающим патрубками и консольно установленное на валу рабочее колесо, состоящее из переднего и заднего дисков в виде конусов и укрепленных между ними изогнутых лопастей, на внутренней поверхности корпуса и поверхностях рабочего колеса размещены покрытия из эластичного материала, при этом изогнутая лопасть рабочего колеса выполнена из композитного материала, который включает резинотканевую оболочку и сборный каркас, содержащий основной участок, представляющий жесткую конструкцию и хвостовик, представляющий гибкую конструкцию, а резинотканевая оболочка равномерно распределена по всему объему сборного каркаса, причем на хвостовике по поверхности резинотканевой оболочки, покрытой эластичным материалом, выполнены криволинейные канавки, сходящиеся к выходу изогнутой лопасти, при этом на внутренней поверхности нагнетающего патрубка выполнены криволинейные канавки, касательная которых имеет направление по ходу часовой стрелки, а касательная криволинейных канавок на хвостовике по поверхности резинотканевой оболочки имеет направление против хода часовой стрелки.

Недостатком является возрастание энергозатрат на привод свеклонасоса вследствие увеличения в процессе эксплуатации гидравлического сопротивления нагнетательного патрубка из-за появления загрязнений, которые медленно перемещаются по полостям криволинейных канавок, т.к. на них воздействует лищь центробежная сила. закрученного потока. Это способствует закупориванию полостей с последующим вытеснением загрязнений во внутренний объем нагнетательного патрубка. В результате требуется дополнительная мощность на привод свеклонасоса для проталкивания возросшей массы _массы загрязнений по нагнетательному патрубку.

Технической задачей является поддержание нормированных энергозатрат при длительной эксплуатации в условиях поступления различных концентраций загрязнений в нагнетательный патрубок свеклонасоса путем обеспечения скоростного перемещения частиц загрязнений в полостях криволинейных канавок за счет выполнения их кривизны по линии циклоида как брахистохрона.

Технический результат по поддержанию нормированных энергозатрат на привод свеклонасоса при длительной эксплуатации достигается тем, что свеклонасос, содержащий корпус с всасывающим и нагнетающим патрубками и консольно установленное на валу рабочее колесо, состоящее из переднего и заднего дисков в виде конусов и укрепленных между ними изогнутых лопастей, на внутренней поверхности корпуса и поверхностях рабочего колеса размещены покрытия из эластичного материала, при этом изогнутая лопасть рабочего колеса выполнена из композитного материала, который включает резинотканевую оболочку и сборный каркас, содержащий основной участок, представляющий жесткую конструкцию и хвостовик, представляющий гибкую конструкцию, а резинотканевая оболочка равномерно распределена по всему объему сборного каркаса, причем на хвостовике по поверхности резинотканевой оболочки, покрытой эластичным материалом, выполнены криволинейные канавки, сходящиеся к выходу изогнутой лопасти, при этом на внутренней поверхности нагнетающего патрубка выполнены криволинейные канавки, касательная которых имеет направление по ходу часовой стрелки, а касательная криволинейных канавок на хвостовике по поверхности резинотканевой оболочки имеет направление против хода часовой стрелки, при этом кривизна криволинейных канавок на внутренней поверхности нагнетающего патрубка выполнена по линии циклоида как брахистохрона.

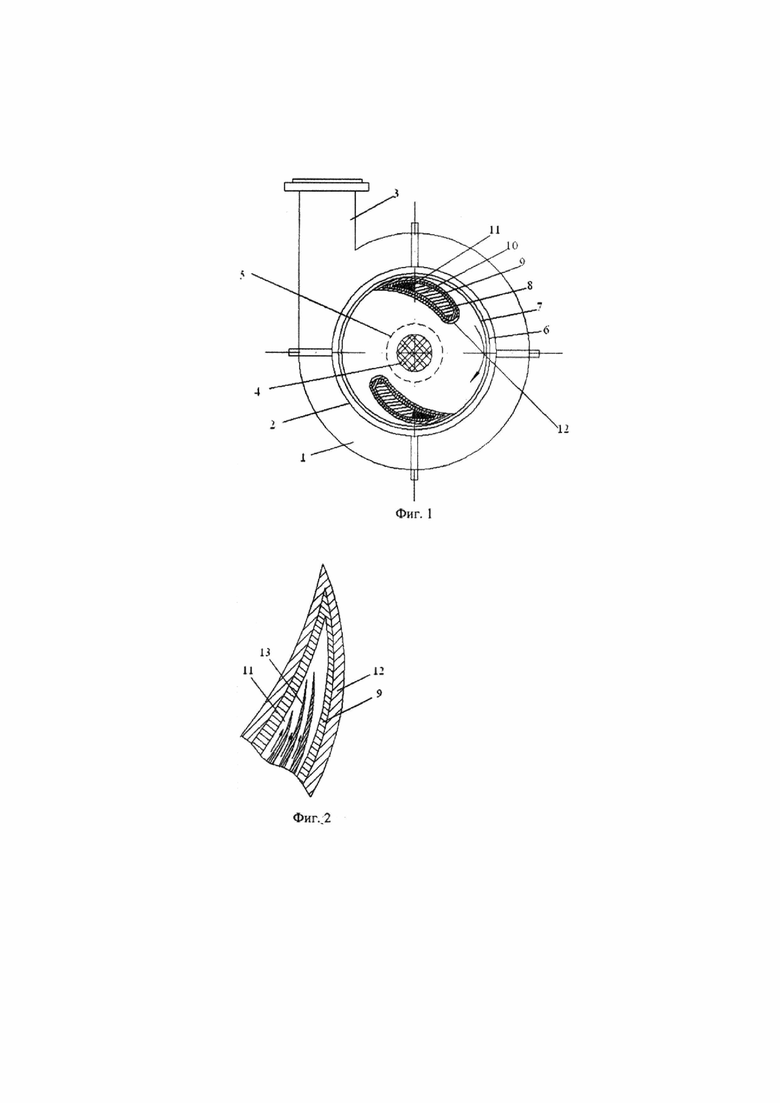

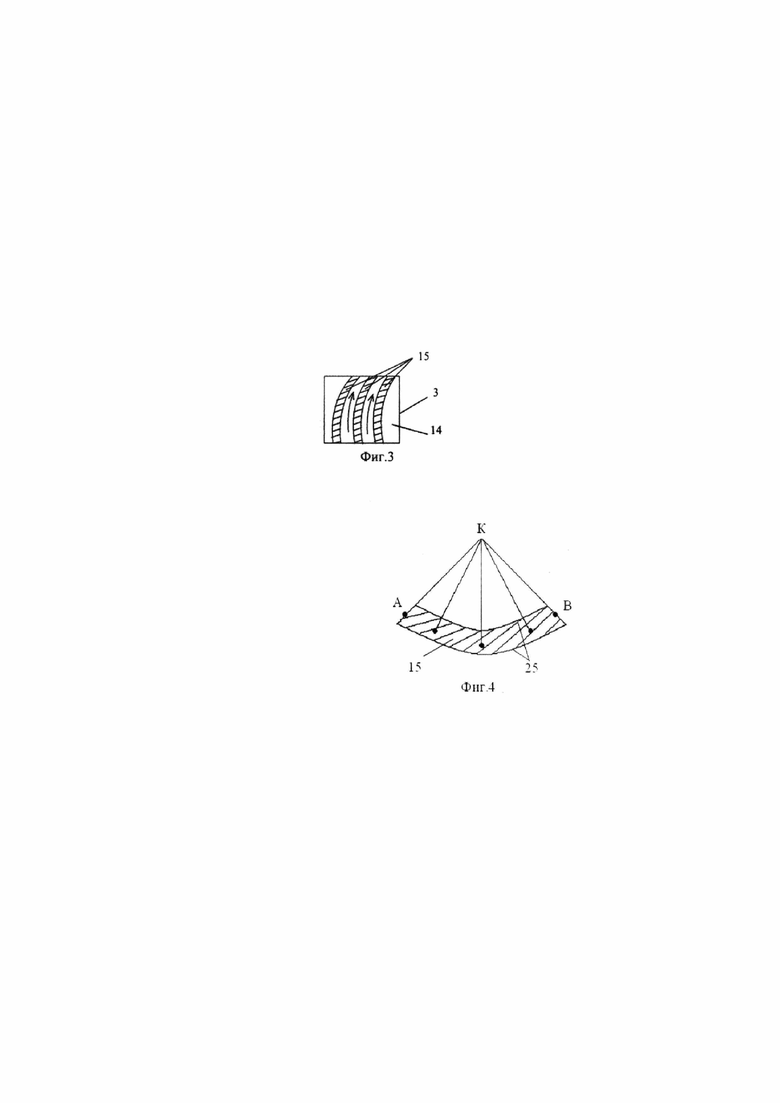

На фиг.1 схематически изображен свеклонасос с приводом и системой автоматизированного контроля давления; на фиг.2 - хвостовик изогнутой лопасти рабочего колеса с криволинейными канавками, касательная которых имеет направление против хода часовой стрелки; на фиг.3 внутренняя поверхность нагнетающего патрубка с криволинейными канавками, касательная которых имеет направление по ходу часовой стрелки, на фиг. 4 криволинейная канавка, кривизна которой выполнена по линии циклоида как

Свеклонасос содержит цилиндрический корпус 1, по горизонтальной оси которого расположен всасывающий патрубок 2, а по касательной к корпусу установлен нагнетающий патрубок 3. Внутри корпуса 1 на валу 4, размещенном в опоре 5, консольно установлено рабочее колесо, состоящее из переднего диска 6, заднего диска 7 и изогнутых лопастей 8. Лопасть 8 выполнена из композиционного материала, который включает резинотканевую оболочку 9 и сборный каркас, содержащий основной участок 10, представляющий жесткую конструкцию, и хвостовик 11, представляющий гибкую конструкцию, при этом на хвостовике 11 по резинотканевой оболочке 9, покрытой эластичным материалом 12, выполнены криволинейные канавки 13, сходящиеся к выходу изогнутой лопатки 8. Задний диск 7 выполнен в виде конуса, а передний диск 6 - в виде усеченного конуса.

Задний диск 7 вершиной своего корпуса обращен к патрубку 2, а передний диск 6 своим большим основанием обращен к заднему диску 7. Диски 6 и 7 жестко связаны между собой изогнутыми лопастями 8. На внутренней поверхности корпуса 1, поверхности заднего диска 7, переднего диска 6 размещены покрытия 12 из эластичного материала, например, полиэтилена. На внутренней поверхности 14 нагнетательного патрубка 3 выполнены криволинейные канавки 15, касательная которых имеет направление по ходу часовой стрелки, а касательная криволинейных канавок 13 на хвостовике 11 по поверхности резинотканевой оболочки 9, покрытой материалом 12, имеет направление против хода часовой стрелки.

Вал 4 посредством регулятора скорости вращения 16 соединен с приводом 17. Регулятор скорости вращения 16 связан с регулятором давления 18, соединенным с датчиком давления 19, расположенным в нагнетательном патрубке 3. При этом регулятор давления 18 содержит блок сравнения 20 и блок задания 21, причем блок сравнения 20 соединен с входом электронного усилителя 22, оборудованного блоком нелинейной обратной связи 23, а выход электронного усилителя 24 соединен с входом магнитного усилителя 23 с выпрямителем, на выходе подключенным к регулятору скорости вращения 16 в виде блока порошковых электромагнитных муфт привода 17 свеклонасоса.

Криволинейные канавки 15 на внутренней поверхности нагнетательного патрубка 3 выполнены с кривизной по линии 25 циклоида как брахистохрона.

Свеклонасос работает следующим образом.

Мелкодисперсные твердые частицы технологических загрязнений процесса уборки свеклы (например, частицы грунта поля по выращиванию свеклы), а так же атмосферная пыль и каплеобразная масса жидкости транспортирующей свеклу в нагнетательный патрубок 3, перемещается по криволинейным канавкам 15, коагулируют, укрупняются в их полостях. В связи с тем, что перемещение загрязнений в криволинейных канавках 15 происходит под действием лишь центробежных сил закрученного потока т.е. без ускорения силы тяжести, то при длительной эксплуатации наблюдается забивание с последующим закупориванием полостей. В результате наблюдается снижение степени закрутки потока, т.к. внутренняя поверхность нагнетательного патрубка 3 становится практически «гладкой» т.е. без криволинейных канавок для движущегося потока транспортирующего свекловую массу. А так же возрастание гадравлического сопротивления нагнетательного патрубка 3 из-за выпадения, вытесняемых из лопастей криволинейных канавок 15 частиц загрязнений в его внутренний объем.

Все это, как известно, приводит к необходимости возрастания мощности привода свеклонасоса от 10 до 20-25% (см., например, Курчавин В.М., Мезенцев А.П., Экономия тепловой и электрической энергии в поршневых компрессорах – Л.: 1985 -80с ил.), что, как следствие, способствует увеличению энергозатрат на привод свеклонасоса.

При выполнении криволинейных канавок 15, расположенных на внутренней поверхности нагнетательного патрубка 3 с кривизной по линии циклоида как брахистохрона, твердые частицы и каплеобразные, а так же транспортирующая свеклу жидкость перемещаются не только под действием центробежных сил закрученного потока, но и под действием силы тяжести со скорейшим спуском из точки А от входного к точке В к «выходному» отверстиям нагнетательного патрубка 3, относительно центра кривизны (точки К) линии циклоида как бронхистохрона (см., например, некоторые замечательные кривые стр. 802 М.Я. Выгодски Справочник по высшей математике. М.: Недра. 1963-872 с. Ил)

В результате предотвращается процесс образования закупориваний полостей криволинейных канавок 15 вызывающих возрастание гидравлического сопротивления нагнетательного патрубка 3 и, соответственно энергозатрат на привод электронасоса.

Мощность привода 17 для вращения вала 4 рабочего колеса выбирается номинальной для случая максимального давления в нагнетательном патрубке 3, что фиксируется датчиком давления 19 водяного потока, транспортирующего свеклу. Однако во время работы свеклонасоса в водяном потоке наряду со свеклой и тяжелыми примесями в значительном количестве появляются легкие примеси, требующие меньшего усилия при транспортировке со свеклой, в то же время мощность привода 17 остается постоянной, т.е. налицо необоснованный перерасход энергии. В предлагаемом техническом решении осуществляется регулирование скорости вращения вала 4 рабочего колеса, что позволяет оптимизировать энергозатраты на привод 17 путем их сокращения в зависимости от соотношения в водяном потоке, транспортирующем свеклу тяжелых и легких примесей. Так, при появлении значительного количества легких примесей в водяном потоке, усилие, необходимое на транспортирование свеклы, уменьшает, со снижением давления в нагнетательном патрубке 3, что фиксируется датчиком давления 19 и сигнал, поступающий с него на регулятор давления 18, становится большим, чем сигнал блока задания 21 и на выходе блока сравнения 20 появится сигнал отрицательной полярности, который поступает на вход электронного усилителя 22, одновременно с сигналом отрицательной нелинейной связи блока 23. За счет этого в электронном усилителе 22 компенсируется нелинейность характеристики привода 17 свеклонасоса. Сигнал с выхода электронного усилителя 22 поступает на вход магнитного усилителя 23, где усиливается по мощности, выпрямляется и поступает на регулятор скорости вращения 16 в виде блока порошковых электромагнитных муфт. Отрицательная полярность сигнала электронного усилителя 22 вызывает уменьшение тока возбуждения на выходе магнитного усилителя 23. В результате снижается отбираемая мощность от привода 17, т.е. осуществляется экономия энергии при нормированной подаче водяным потоком транспортируемой свеклы. Возрастание в водяном потоке, транспортирующем свеклу тяжелых примесей, приводит к увеличению усилий для перемещения свеклы с возросшим количеством тяжелых примесей и давление в нагнетательном патрубке 3 увеличивается, что фиксируется датчиком давления 19 и сигнал, поступающий с него на регулятор давления 18, становится меньшим, чем сигнал блока задания 21, и на выходе блока сравнения 20 появится сигнал положительной полярности, который поступает на вход электронного усилителя 22, одновременно с сигналом отрицательной нелинейной обратной связи блока 23. Сигнал с выхода электронного усилителя 22 поступает на вход магнитного усилителя 23, где усиливается по мощности, выпрямляется и поступает на регулятор скорости вращения 16 в виде блока порошковых электромагнитных муфт. Положительная полярность сигнала электронного усилителя 22 вызывает увеличение тока возбуждения на выходе магнитного усилителя 23. В результате увеличивается отбираемая мощность, приближаясь к номинальной для случая максимального давления в нагнетательном патрубке 3, следовательно, свеклонасос, работая в режиме плавного изменения мощности на приводе 17 посредством регулятора скорости вращения 16 по условию различного количественного поступления тяжелых и легких примесей в водяной поток, транспортирующий свеклу, обеспечивает экономию энергии.

Для каждого из режимов работы свеклонасоса (преимущественное наличие тяжелых и легких примесей, а так же любое из их соотношений) в корпусе 1 осуществляется следующее. Водяной поток, транспортирующий свеклу, с тяжелыми и легкими примесями при перемещении по криволинейным канавкам 13 хвостовика 11 закручивается против хода часовой стрелки и отрывается от поверхности резинотканевой оболочки, а при входе в нагнетательный патрубок 3 этот поток начинает перемещаться по криволинейным канавкам 15, расположенным на внутренней поверхности 14, и закручивается по ходу часовой стрелки. При этом в зоне отрыва водяного потока от хвостовика 9 и последующего входа в нагнетательный патрубок 3 образуются микрозавихрения тяжелых и легких примесей с взаимно противоположными направлениями вращения, соприкосновение которых приводит к микровзрывам, препятствующим процессу налипания загрязнений на внутренней поверхности 14 нагнетательного патрубка 3. В результате при эксплуатации свеклонасоса проходное сечение нагнетающего патрубка 3 не уменьшается из-за налипания загрязнений на внутренней поверхности 14, т.е. не увеличивается гидравлическое сопротивление на выходе из нагнетающего патрубка 3 и, соответственно, отсутствует необходимость увеличения мощности привода свеклонасоса в ходе его работы.

Свекловодяная смесь поступает через всасывающий патрубок 2 по оси свеклонасоса в пространство между задним 7 и передним 6 дисками вращающегося рабочего колеса. Благодаря конической форме заднего и переднего дисков свекловодяная смесь плавно изменяет направление перемещения с осевого на радиальное, захватывается изогнутыми лопастями 8, выполненными из композиционного материала, и поступает по цилиндрической поверхности корпуса 1 к нагнетающему патрубку 3. Находящиеся в свекловодяной смеси, тяжелые и легкие примеси соударяются с основным участком 10, имеющим каркас, например, из жесткой металлической конструкции, изогнутых лопастей 8 и под действием центробежных сил перемещаются к периферии рабочего колеса. Энергия соударения передается через полимерное эластичное покрытие резинотканевой оболочке 9 и далее к жесткой конструкции основного участка 10. Выполнение изогнутых лопастей 8 из композиционного материала при ударе как тяжелых, так и легких примесей обеспечивает деформацию сборного каркаса с резинотканевой оболочкой 9, предотвращая интенсивное повреждение свеклы. В результате часть энергии соударения тяжелых и легких примесей свекловодяной смеси поглощается износостойкими элементами изогнутых лопастей 8, а остальная возвращается ударившимся примесям и потоку жидкости, обеспечивая заданный напор свеклонасоса.

Переместившиеся к периферии рабочего колеса тяжелые и легкие примеси воздействуют на хвостовик 11, который имеет гибкую конструкцию каркаса, например, выполненную из металлической сетки, находящуюся в резинотканевой оболочке 9 и покрытую эластичным материалом. В результате наблюдается упругое отклонение хвостовика 11, обеспечиваемое при любом направлении удара тяжелых и легких примесей, что практически устраняет заклинивание гибких лопастей 8.

При случайно-вероятностном характере попадания тяжелых и легких примесей в процессе вращения рабочего колеса между корпусом 1 и хвостовиком 11 последний упруго отклоняется, как бы перекатывается по примеси, и сбрасывает ее в объем свекловодяной смеси, определяемый лопастью 8, следующей по ходу вращения рабочего колеса, дисками 6 и 7, а также корпусом 1. В результате устраняются условия заклинивания свеклонасоса, которые наблюдались при выполнении изогнутых лопастей 8 на сплошной жесткой основе.

Вследствие воздействия на изогнутую лопасть 8 тяжелых и легких примесей, находящихся в свекловодяной смеси, эпюры давлений на рабочей и тыльной сторонах лопасти несколько отличаются друг от друга. Для устранения данного явления на хвостовике 11 по поверхности резинотканевой оболочки 9, покрытой эластичным материалом, выполнены криволинейные канавки 13, сходящиеся к выходу изогнутых лопастей 8. В результате из-за разности давлений на рабочей и тыльной поверхностях каждой лопасти 8 свекловодяная смесь по винтообразным продольно расположенным канавкам 13 перетекает от поверхности с большим давлением к поверхности с меньшим давлением. При этом эпюры давлений вдоль лопастей 8 выравниваются между собой, вследствие чего результирующая сила давления, действующая на рабочее колесо, уменьшается, снижая и вибрации колеса. Геометрия кривизны винтообразных канавок 13 подстраивается под кривизну лопасти так, что вместе они образуют непрерывно суживающийся к выходу криволинейный серповидный профиль хвостовика 11. Благодаря этому ликвидируются или существенно снижаются срывные кромочные явления за полостями 8 рабочего колеса с уменьшением не только потерь напора в свеклонасосе, но и пульсаций статического давления при ударном воздействии тяжелых и легких примесей на поверхности лопастей.

Оригинальность предлагаемого изобретения заключается в том, что поддержание нормированных энергозатрат при длительной эксплуатации с наличием загрязнений при транспортировке свеклы через свеклонасос, достигается выполнением кривизны криволинейных канавок по линии циклоида как брахистохрона на внутренней поверхности нагнетательного патрубка. Это устраняет возрастание гидравлического сопротивления нагнетательного патрубка за счет скорейшего спуска загрязнений в полостях криволинейных канавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Свеклонасос | 2019 |

|

RU2702772C1 |

| СВЕКЛОНАСОС | 2009 |

|

RU2416741C1 |

| СВЕКЛОНАСОС | 2011 |

|

RU2488025C1 |

| СВЕКЛОНАСОС | 2001 |

|

RU2200878C2 |

| Свеклонасос | 1974 |

|

SU595381A1 |

| Продувочная свеча | 2018 |

|

RU2671541C1 |

| Вихревой теплообменный элемент | 2017 |

|

RU2672229C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО ГРУНТОВОГО НАСОСА | 1999 |

|

RU2159360C2 |

| ТЕРМОКАМЕРА ДЛЯ ИСПЫТАНИЯ ЭЛЕКТРОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2523098C2 |

| Устройство для термомеханического бурения скважин | 2018 |

|

RU2681135C1 |

Изобретение относится к насосостроению и может быть использовано в сахарной промышленности для подачи свеклы в моечное отделение сахарного завода. Свеклонасос содержит корпус с всасывающим и нагнетающим патрубками и консольно установленное на валу рабочее колесо. Колесо состоит из дисков в виде конусов и изогнутых лопастей. На внутренней поверхности корпуса и поверхностях колеса размещены покрытия из эластичного материала. Лопасть колеса выполнена из композитного материала, который включает резинотканевую оболочку и сборный каркас. Каркас содержит основной участок в виде жесткой конструкции и хвостовик в виде гибкой конструкции. Резинотканевая оболочка равномерно распределена по всему объему сборного каркаса. На хвостовике по поверхности резинотканевой оболочки, покрытой эластичным материалом, выполнены криволинейные канавки, сходящиеся к выходу изогнутой лопасти. На внутренней поверхности нагнетающего патрубка выполнены криволинейные канавки, касательная которых имеет направление по ходу часовой стрелки, а касательная криволинейных канавок на хвостовике имеет направление против хода часовой стрелки. Кривизна криволинейных канавок на внутренней поверхности нагнетающего патрубка выполнена по линии циклоида как брахистохрона. Изобретение направлено на поддержание нормированных энергозатрат при длительной эксплуатации в условиях поступления различных концентраций загрязнений в нагнетательный патрубок свеклонасоса путем обеспечения скоростного перемещения частиц загрязнений в полостях криволинейных канавок патрубка. 4 ил.

Свеклонасос, содержащий корпус с всасывающим и нагнетающим патрубками и консольно установленное на валу рабочее колесо, состоящее из переднего и заднего дисков в виде конусов и укрепленных между ними изогнутых лопастей, на внутренней поверхности корпуса и поверхностях рабочего колеса размещены покрытия из эластичного материала, при этом изогнутая лопасть рабочего колеса выполнена из композитного материала, который включает резинотканевую оболочку и сборный каркас, содержащий основной участок, представляющий жесткую конструкцию и хвостовик, представляющий гибкую конструкцию, а резинотканевая оболочка равномерно распределена по всему объему сборного каркаса, причем на хвостовике по поверхности резинотканевой оболочки, покрытой эластичным материалом, выполнены криволинейные канавки, сходящиеся к выходу изогнутой лопасти, при этом на внутренней поверхности нагнетающего патрубка выполнены криволинейные канавки, касательная которых имеет направление по ходу часовой стрелки, а касательная криволинейных канавок на хвостовике по поверхности резинотканевой оболочки имеет направление против хода часовой стрелки, отличающийся тем, что кривизна криволинейных канавок на внутренней поверхности нагнетающего патрубка выполнена по линии циклоида как брахистохрона.

| СВЕКЛОНАСОС | 2011 |

|

RU2488025C1 |

| СВЕКЛОНАСОС | 2009 |

|

RU2416741C1 |

| US 20170152853 A1, 01.06.2017 | |||

| US 5134328 A1, 28.07.1992 | |||

| СВЕКЛОНАСОС | 2001 |

|

RU2200878C2 |

| CA 2889593 A1, 22.10.2016. | |||

Авторы

Даты

2020-03-17—Публикация

2019-03-12—Подача