Изобретение относится к способам нанесения износостойких покрытий на режущий инструмент и может быть использовано в металлообработке.

Известен способ повышения стойкости режущего инструмента (РИ), при котором на его поверхность вакуумно-плазменным методом наносят износостойкое покрытие (ИП) из нитрида ниобия (NbN) (см. Табаков В.П., Чихранов А.В., Долженко Я.А. Влияние состава износостойких покрытий на основе нитрида ниобия на механические свойства и работоспособность режущего инструмента // Материалы и технологии XXI века: сборник статей XVI Международной научно-технической конференции. - Пенза: Приволжский Дом знаний, 2019. - С. 76-80). К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе покрытие имеет относительно низкие механические свойства: твердость, вязкость разрушения. В результате этого покрытие в большей мере подвергается износу, в нем быстро зарождаются и распространяются трещины, приводящие к разрушению покрытия, что снижает стойкость РИ с покрытием.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ нанесения износостойкого покрытия из нитрида ниобия и циркония NbZrN (см. патент на изобретение RU 2637860 С1), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного режущего инструмента с покрытием, принятого за прототип, относится то, что в известном способе износостойкое покрытие обладает недостаточной твердостью, а следовательно, трещиностойкостью. В результате покрытие плохо сопротивляется процессам износа и разрушения и быстро разрушается при резании.

Повышение в последнее время стоимости металлорежущего инструмента и ужесточение требований к точности обрабатываемых деталей сделало еще более актуальной проблему повышения стойкости РИ. Одним из путей повышения стойкости и, как следствие, работоспособности РИ с покрытием является нанесение покрытий, обладающих высокой твердостью, трещино- и износостойкостью. Такой эффект может быть достигнут целенаправленным легированием и созданием микрослоистости покрытия при его осаждении.

Технический результат - повышение работоспособности РИ.

Указанный технический результат при осуществлении изобретения достигается тем, что наносят износостойкое покрытие из нитрида или карбонитрида соединения ниобия, титана и кремния при их соотношении, ат. %: ниобий 52,5, титан 45,3, кремний 2,2, а нанесение покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый и второй из которых выполняют из ниобия и располагают противоположно друг другу, а третий изготавливают из сплава титана и кремния и располагают между ними.

Такое расположение катодов позволяет получить при осаждении покрытия наибольшее количество микрослоев в покрытии с хорошей адгезией между ними и максимальным их упрочнением за счет взаимного легирования элементами из разных катодов. В случае расположения катодов в другой последовательности (альтернативная схема: два катода из ниобия располагаются рядом, а не противоположно друг другу) образование микрослоев не приведет к максимальному эффекту от взаимного твердорастворного упрочнения.

Сущность изобретения заключается в следующем. В покрытии при резании происходят процессы трещинообразования, приводящие к его разрушению. В этих условиях покрытие должно иметь слоистую структуру для торможения трещин. Покрытие должно обладать высокой твердостью для повышения износо- и трещиностойкости.

Пластины с покрытиями, полученные с отклонениями от указанной технологии нанесения, показали более низкие результаты.

Для экспериментальной проверки заявленного способа было нанесено покрытие-прототип, а также износостойкие покрытия по предлагаемому способу.

Нанесение предлагаемых покрытий осуществляется следующим образом. Твердосплавные пластины МК8 (размером 4,7×12×12 мм) промывают в ультразвуковой ванне, протирают ацетоном, спиртом и устанавливают на поворотном устройстве в вакуумной камере установки «Булат-6», снабженной тремя катодами, расположенными горизонтально в одной плоскости. При нанесении покрытия используют первый и второй катоды, изготовленные из ниобия и расположенные в камере установки противоположно друг другу, а третий изготавливают из сплава титана и кремния и располагают между ними.

Также была использована альтернативная схема расположения катодов: первый катод изготавливался из ниобия, второй - из сплава титана и кремния и располагался противоположно первому, а третий -из ниобия и располагался между ними.

Камеру откачивают до давления 6,65⋅10-3 Па, включают поворотное устройство, подают на него отрицательное напряжение 1,1 кВ, включают катод из сплава титана и кремния и при токе дуги 100 А производят ионную очистку и нагрев пластин до температуры 560-580°С. Ток фокусирующей катушки 0,4 А. Затем при отрицательном напряжении 160 В, токе катушек 0,3 А и подаче реакционного газа (азота для нанесения нитридных покрытий или 70% азота и 30% ацетилена для нанесения карбонитридных покрытий) включают все три катода и осаждают износостойкое покрытие NbTiSiN или NbTiSiCN толщиной 6 мкм. Затем отключают испарители, подачу реакционного газа, напряжение и вращение приспособления. Через 15-20 мин камеру открывают и извлекают инструмент с покрытием.

Микротвердость покрытий определяли на микротвердомере «ПМТ-3» под нагрузкой 100 г.

Стойкостные испытания режущего инструмента проводили при продольном точении заготовок из стали 30ХГСА на токарном станке 16К20. Режимы резания: скорость резания V = 160 м/мин, подача S = 0,3 мм/об, глубина резания t = 1,0 мм, обработка производилась без применения СОЖ. Испытывали твердосплавные пластины марки МК8, обработанные по известному и предлагаемому способам. Критерием износа служила фаска износа по задней поверхности шириной 0,4 мм.

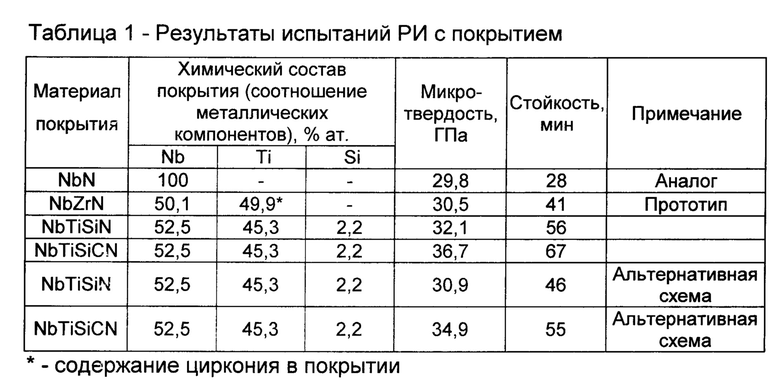

В табл. 1 приведены результаты испытаний РИ с полученными покрытиями.

Как видно из приведенных в таблице 1 данных, стойкость пластин, с покрытиями, нанесенными по предлагаемому способу, выше стойкости пластин с покрытием, нанесенным по способу-прототипу в 1,4-1,6 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2548860C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2561577C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2558306C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2548550C2 |

| Способ получения износостойкого покрытия для режущего инструмента | 2017 |

|

RU2691810C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2630736C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2460827C1 |

| Способ получения износостойкого покрытия для режущего инструмента | 2019 |

|

RU2720012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2561579C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2548559C2 |

Изобретение относится к способам нанесения износостойких покрытий на режущий инструмент и может быть использовано в металлообработке. Проводят вакуумно-плазменное нанесение износостойкого покрытия из нитрида или карбонитрида соединения ниобия, титана и кремния при их соотношении, ат.%: ниобий 52,5, титан 45,3, кремний 2,2. Нанесение покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый и второй из которых выполняют из ниобия и располагают противоположно друг другу, а третий изготавливают из сплава титана и кремния и располагают между ними. Обеспечивается повышение работоспособности режущего инструмента. 1 табл.

Способ получения износостойкого покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение покрытия, отличающийся тем, что наносят износостойкое покрытие из нитрида или карбонитрида соединения ниобия, титана и кремния при их соотношении, ат. %: ниобий 52,5, титан 45,3, кремний 2,2, а нанесение покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый и второй из которых выполняют из ниобия и располагают противоположно друг другу, а третий изготавливают из сплава титана и кремния и располагают между ними.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2548855C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2424377C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2554268C1 |

| US 5306408 C1, 26.04.1994. | |||

Авторы

Даты

2020-03-18—Публикация

2019-10-01—Подача