Настоящее изобретение относится к композициям цемента, бетона и раствора, и более конкретно, к цементирующим композициям низкой плотности для применения при низких и высоких температурах. Настоящее изобретение также относится к способам цементирования.

Цементирующие схватываемые композиции используют для обработки и бурения скважин, проходящих от поверхности земли до подземных формаций. Как правило, бурение скважины для добычи нефти, газа или воды из подземной формации включает размещение и закрепление обсадной колонны в стволе скважины путем цементирования. В этой операции цемент закачивают вниз с поверхности земли на дно скважины, а затем в пространство (кольцевое пространство) между обсадной колонной и землей. После закачивания цементного раствора (который широко известен как цементирующая схватываемая композиция) между обсадной колонной и стволом скважины закачивание прекращают и оставляют цемент схватываться.

В операциях цементирования в стволе скважины иногда желательно, чтобы цементный раствор имел низкую плотность, например, плотность, равную или большую 14 фунтов на галлон (ppg) (1677,6 кг/м3). Для цементных растворов высокой плотности требуются более высокие давления закачивания, чтобы поместить их в желаемые места в стволе скважины, и требуется прилагать высокие статические и динамические давления на обрабатываемый пласт. В местах, где эти другие пласты являются пористыми и/или слабыми (с геомеханической точки зрения), высокие давления, прилагаемые в стволе скважины, могут привести к потере цементного раствора в пласте и/или к потере воды из цементного раствора в пласте. В результате цемент может схватиться в нежелательном месте или на нежелательной глубине в стволе скважины. Поэтому требуется, чтобы многие цементирующие схватываемые композиции готовили/смешивали с низкой плотностью. Кроме того, при разработке цементирующих схватываемых композиций для подземных применений инженеры-конструкторы должны предусмотреть, чтобы эти композиции обеспечивали достаточную прочность на сжатие и зональную изоляцию. Помимо обеспечения прочности и зональной изоляции следует предусмотреть соответствие выбранных композиций всем нормативным требованиям для зональной изоляции для соответствующих областей. Еще одна проблема, вызывающая озабоченность, заключается в том, чтобы отвержденную цементирующую схватываемую композицию, выбранную для обеспечения зональной изоляции, можно было обнаружить методами интерпретации скважин (цементометрии). Еще одна проблема, вызывающая озабоченность с точки зрения производства, заключается в обеспечении того, чтобы цементирующая схватываемая композиция оставалась однородной и стабильной.

Существуют три подхода, которые обычно применяются для получения растворов или цементирующих схватываемых композиций с плотностью ниже 14 фунтов на квадратный дюйм (1677,6 кг/м3), которые обычно используются для цементирования скважин.

Первым подходом, который можно использовать, является производство вспененных цементов с использованием пенообразователей для введения и стабилизации газа в цементном растворе. Вспененные цементы достигают хороших механических свойств, но требуют специального оборудования на площадке скважины для введения газа в базовый раствор. Более того, использование пенообразователей или других аналогичных реагентов для снижения плотности цементных растворов может создавать опасности и вызывать экологические проблемы.

Второй подход, который можно использовать - это применение наполнителей, позволяющих использовать повышенное количество воды без сегрегации или выделения воды. Типичными примерами наполнителей являются глины (бентонит или аттапульгит), силикат натрия и пуццоланы (летучая зола, диатомит и микрокремнезем). Однако эти системы достигают низких механических свойств при плотности ниже 14 ppg (1677,6 кг/м3) (обычно ниже 1000 фунтов на квадратный дюйм (6,9 МПа) при 180F (83°С) через 48 часов) и обычно используются в приложениях, где не требуются высокие характеристики раствора.

Наконец, третий подход, который можно использовать, заключается в использовании легких частиц, таких как микросферы, вспученный перлит, гильсонит или порошкообразный уголь, для уменьшения плотности раствора. Эти системы могут обеспечить хорошие механические и реологические характеристики, которые могут быть дополнительно улучшены (выше 2000 фунтов на квадратный дюйм (13,8 МПа) при 180F (83°С) через 24 часа), путем оптимизации упаковки частиц компонентов. Однако их использование обычно ограничено применением при низком давлении из-за восприимчивости этих легких частиц разрушению и увеличению плотности при высоком давлении. Кроме того, системы с микросферами имеют высокую стоимость производства.

В публикации US 2012/0012315 описано вяжущее, содержащее цементирующее вяжущее, микрокремнезем, метакаолин, известняк и ускоритель. Это вяжущее может быть использовано для получения цементных растворов, имеющих плотность от 11 ppg (1318 кг/м3) до 13 ppg (1557,7 кг/м3), путем изменения количества добавленной воды при сохранении хорошей стабильности раствора и при давлении по меньшей мере 500 фунтов на квадратный дюйм (3,4 МПа) в течение 24 ч и 100F (38°С). Цементные растворы, полученные с помощью этого вяжущего, достигают хороших механических характеристик для различных применений до 150F, однако при более высоких температурах может наблюдаться снижение прочности на сжатие.

Желательно разработать легкие цементирующие схватываемые композиции или цементные растворы, которые обладают улучшенными характеристиками сжатия при максимальном содержании воды и могут использоваться в широком диапазоне температур (например, между 100F (38°С) и 230F (110°С)) и при плотностях до 12 фунтов на галлон (ppg) (1437,9 кг/м3) без использования легкой добавки. Также желательно, чтобы улучшенные характеристики сжатия оставались стабильными с течением времени. Высокое содержание воды позволяет получать самую низкую массу раствора, которая затем требует минимального количества легких добавок для достижения желаемой плотности. Легкая добавка определяется далее как любой материал, отличный от воды, который используют для получения цементного раствора с низкой плотностью и желаемыми механическими и реологическими свойствами. Примеры легких добавок включают микросферы, вспенивающие агенты и тому подобное. Понятно, что любые микросферы, вспенивающие агенты и т.п., добавленные в цементирующую схватываемую композицию или цементный раствор в количестве, недостаточном для обеспечения низкой плотности и желаемых механических и реологических свойств, не будут считаться легкой добавкой.

В частности, желательно разработать легкие цементирующие схватываемые композиции, которые могут использоваться в широком диапазоне температур (например, между 100F (38°С) и 230F (110°С)) и которые демонстрируют улучшенные кратковременные и долговременные характеристики при плотности равной или меньшей 14 фунтов на галлон (ppg) (1677,6 кг/м3), без использования легких добавок, таких как микросферы, вспенивающие агенты или тому подобное, или при использовании их минимального количества. Кроме того, желательно получить цементирующие схватываемые композиции, которые могут использоваться в широком диапазоне температур (например, между 100F (38°С) и 230F (110°С)) и которые проявляют более высокие кратковременные и долговременные характеристики сжатия при плотности равной или меньшей 13 ppg (1557,7 кг/м3), например, равной или меньшей 12 ppg (1437,9 кг/м3), без использования легких добавок, таких как микросферы, вспенивающие агенты или тому подобное, или при использовании их минимального количества. Также желательно получить цементирующие схватываемые композиции, которые могут использоваться в широком диапазоне температур (например, между 100F (38°С) и 230F (110°С)) и которые проявляют повышенные кратковременные и долговременные характеристики сжатия при плотностях ниже 11 ppg (1318 кг/м3) при использовании уменьшенного количества легких добавок, таких как микросферы, вспенивающие агенты или тому подобное. Кроме того, желательно получить цементирующие схватываемые композиции, которые могут использоваться в широком диапазоне температур (например, между 100F (38°С) и 230F (110°С)) и которые демонстрируют улучшенные кратковременные и долговременные характеристики сжатия при плотностях, равных или меньших 10 ppg (1198 кг/м3), предпочтительно равных или меньших 9 ppg (1078,4 кг/м3), более предпочтительно равных или меньших 8ррд (958,6 кг/м3) при использовании минимального количества легких добавок, таких как микросферы, вспенивающие агенты или тому подобное.

Неожиданно было обнаружено, что можно получить цементирующее вяжущее без использования каких-либо микросфер, которое может достичь механических характеристик, подобных другим цементам, где используют микросферы, (выше 1500 фунтов на квадратный дюйм (10,3 МПа)) для широкого диапазона температур, различных типов воды для получения растворов и низких плотностей, таких как 12ррд (1437,9 кг/м3). Например, температура может быть между 100F (38°С) и 230F (110°С). Кроме того, чистота и соленость воды для приготовления цементных растворов может варьироваться в различных вариантах осуществления изобретения. Отсутствие легких добавок позволяет использовать это цементирующее вяжущее во многих различных типах применений, таких как применение при высоком давлении/температуре, в отличие от цементного раствора, содержащего легкие добавки.

Неожиданно было обнаружено, что высокие механические характеристики, полученные для цементирующего вяжущего в соответствии с вариантом осуществления изобретения, могут поддерживаться в широких пределах условий (например, с использованием различных типов воды (например, пресной или морской воды), при использовании материалов различного качества и в широком диапазоне температур (например, при температурах между 100F (38°С) и 230F (110°С)) путем контроля отношения AlEFF/(AlEFF+SiEFF) цементирующего вяжущего, которое включает гидравлическое вяжущее, первый материал на основе диоксида кремния, второй материал на основе диоксида кремния и материал на основе алюминия:

где 0,09<AlEFF/(AlEFF+SiEFF)<0,28, где

AlEFF = молярное содержание алюминия в гидравлическом вяжущем и

SiEFF = молярное содержание диоксида кремния в первом материале на основе кремния для частиц, имеющих размер менее 3 мкм, + молярное содержание диоксида кремния во втором материале на основе кремния.

Первый материал на основе диоксида кремния цементирующего вяжущего имеет массовое отношение (SiO2)/(Al2O3) более 2,5 и содержится в количестве от 0,5 до 35 мас. % от массы цементирующего вяжущего. Второй материал на основе диоксида кремния (который отличается от первого материала на основе диоксида кремния) цементирующего вяжущего содержится в количестве от 10 до 25 мас. % от массы цементирующего вяжущего, причем второй материал на основе диоксида кремния отличается от первого материала на основе диоксида кремния и имеет (а) массовое отношение (SiO2)/(Al2O3) более 10 и (б) удельную площадь поверхности по БЭТ более 5 м2/г. Материал на основе алюминия содержится в количестве от 0 до 10 мас. % от массы цементирующего вяжущего и имеет отношение (SiO2)/(Al2O3) менее 2,5.

В частности, в одном аспекте изобретения предложено изготовленное цементирующее вяжущее, содержащее гидравлическое вяжущее в количестве от 50 до 80 мас. % от массы цементирующего вяжущего; первый материал на основе диоксида кремния в количестве от 0,5 до 35 мас. % от массы цементирующего вяжущего, причем первый материал на основе диоксида кремния имеет массовое отношение (SiO2)/(Al2O3) более 2,5; второй материал на основе диоксида кремния в количестве от 10 до 25 мас. % от массы цементирующего вяжущего, причем второй материал на основе диоксида кремния отличается от первого материала на основе диоксида кремния и имеет (а) массовое отношение (SiO2)/(Al2O3) более 10 и (б) удельную поверхность по БЭТ более 5 м2/г; и материал на основе алюминия в количестве от 0 до 10 мас. % от массы цементирующего вяжущего, имеющий массовое отношение (SiO2)/(Al2O3) менее 2,5, где 0,09<AlEFF/(AlEFF+SiEFF)<0,28, где AlEFF = молярное содержание алюминия в гидравлическом вяжущем и SiEFF = молярное содержание диоксида кремния в первом материале на основе диоксида кремния для частиц, имеющих размер менее 3 мкм, + молярное содержание диоксида кремния во втором материале на основе диоксида кремния.

Изготовленное цементирующее вяжущее позволяет получить цементирующую схватываемую композицию или цементный раствор низкой плотности, который обладает превосходными свойствами раствора для скважин, такими как низкая потеря флюида, низкая свободная вода, низкая сегрегация, регулируемое время загущения, хорошая реакция на добавки, хорошая реология и высокие механические свойства без использования или с использованием небольшого количества легких добавок. В частности, цементирующее вяжущее обеспечивает цементирующую схватываемую композицию при добавлении воды, имеющую плотность менее 14 фунтов на галлон (ppg) (1677,6 кг/м3).

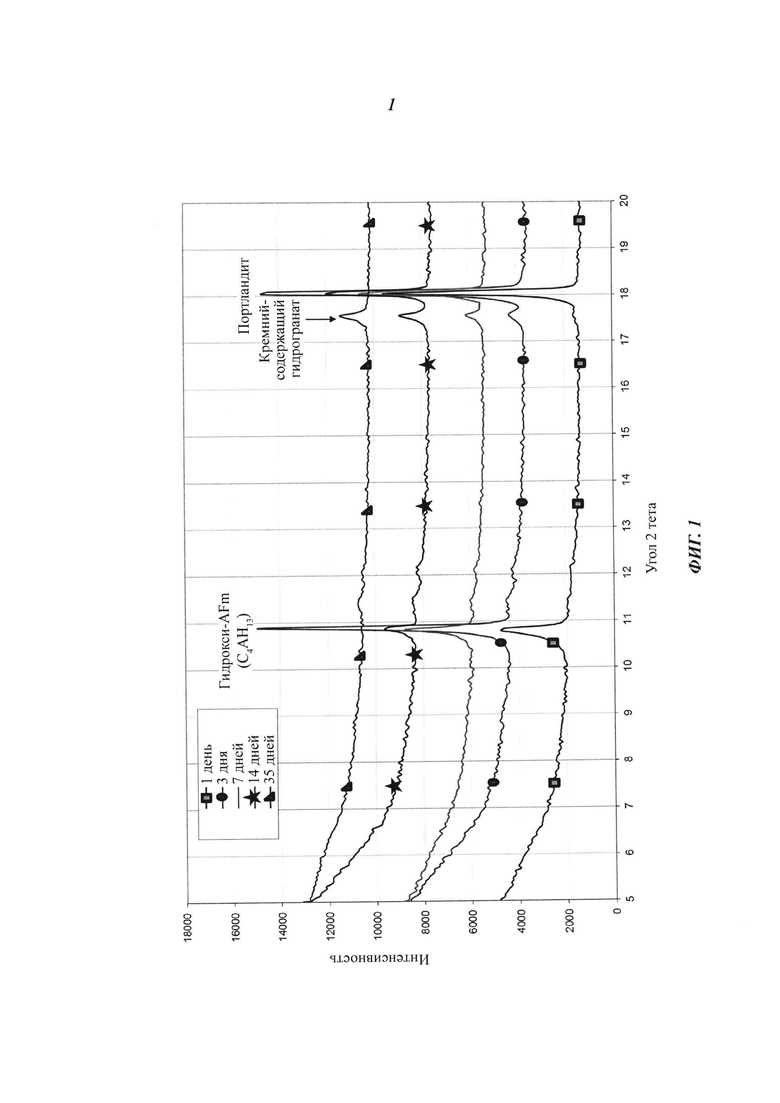

В одном из вариантов осуществления изобретения первый материал на основе диоксида кремния выбирают из группы, состоящей из шлака, кремнеземистого пуццолана, кварцевой муки и их смесей. Кроме того, в одном варианте осуществления изобретения второй материал на основе диоксида кремния выбирают из группы, состоящей из микрокремнезема, осажденного диоксида кремния, золы рисовой шелухи и их смесей. В еще одном варианте осуществления изобретения материал на основе алюминия выбирают из группы, состоящей из метакаолина, кальцинированной глины, летучей золы, натурального пуццолана на основе алюминия и их смесей. Понятно, что любые смеси вышеуказанных материалов для первого материала на основе диоксида кремния, второго материала на основе диоксида кремния и материала на основе алюминия охватываются различными вариантами осуществления настоящего изобретения в той степени, в которой эти смеси удовлетворяют условию 0,09<AlEFF/(AlEFF+SiEFF)<0,28.

В одном варианте осуществления изобретения гидравлическое вяжущее содержится в количестве от 55 до 78 мас. % от массы цементирующего вяжущего и более предпочтительно - от 58 до 75%.

В одном варианте осуществления изобретения первый материал на основе диоксида кремния содержится в количестве от 5% до 30 мас. %, предпочтительно от 8 до 30 мас. % от массы цементирующего вяжущего и более предпочтительно от 10 до 25%. Кроме того, в одном варианте осуществления изобретения первый материал на основе диоксида кремния содержится в количестве более 0,5 мас. % от массы цементирующего вяжущего и до 35 мас. % от массы цементирующего вяжущего.

В одном варианте осуществления изобретения второй материал на основе диоксида кремния содержится в количестве от 10 до 20%, предпочтительно от 15% до 19 мас. % от массы цементирующего вяжущего.

В одном варианте осуществления изобретения материал на основе алюминия содержится в количестве от 0 до 7 мас. % от массы цементирующего вяжущего. Кроме того, в одном варианте осуществления изобретения материал на основе алюминия содержится в количестве более 0,5 мас. % от массы цементирующего вяжущего и до 10 мас. % от массы цементирующего вяжущего.

В одном варианте осуществления изобретения первый материал на основе диоксида кремния, второй материал на основе диоксида кремния и материал на основе алюминия охватываются различными вариантами осуществления настоящего изобретения в той степени, в которой смеси удовлетворяют условию 0,09<AlEFF/(AlEFF+SiEFF)<0,26.

В предпочтительном варианте осуществления изобретения первый материал на основе диоксида кремния, второй материал на основе диоксида кремния и материал на основе алюминия охватываются различными вариантами осуществления настоящего изобретения в той степени, в которой смеси удовлетворяют условию 0,09<AlEFF/(AlEFF+SiEFF)<0,19.

В одном варианте осуществления изобретения гидравлическое вяжущее представляет собой портландцемент, который имеет удельную поверхность по Блейну (BSS) более 4000 см2/г.

В предпочтительном варианте осуществления изобретения гидравлическое вяжущее представляет собой портландцемент, который имеет содержание S03 менее 6 мас. %.

В одном варианте осуществления изобретения цементирующее вяжущее обеспечивает цементирующую схватываемую композицию при добавлении воды, имеющую прочность на сжатие через 24 часов при температуре 180F (83°С) после отверждения по меньшей мере 1500 фунтов на квадратный дюйм (10,3 МПа).

В одном варианте осуществления изобретения цементирующее вяжущее обеспечивает цементирующую схватываемую композицию при добавлении воды, имеющую плотность от 14 фунтов на галлон (ppg) (1677,6 кг/м3) до 11 фунтов на галлон (ppg) (1318 кг/м3). Такая плотность может быть получена без легкой добавки или с использованием уменьшенного количества легкой добавки. Цементирующая схватываемая композиция имеет прочность на сжатие через 24 часа при температуре 180F (83°С) после отверждения по меньшей мере 1500 фунтов на квадратный дюйм (10,3 МПа).

Другой аспект изобретения относится к цементирующей схватываемой композиции, которая содержит воду и изготовленное цементирующее вяжущее, как указано выше, где цементирующая схватываемая композиция имеет плотность ниже 14 ppg (1677,6 кг/м3). В частности, цементирующая схватываемая композиция имеет плотность от 11 ppg (1318 кг/м3) до 14 ppg (1677,6 кг/м3). Преимущественно цементирующая схватываемая композиция не содержит легкой добавки.

В одном варианте осуществления изобретения для плотности 12 фунтов на галлон (1437,9 кг/м3), полученной без легкой добавки, цементирующая схватываемая композиция демонстрирует прочность на сжатие в течение 24 часов при температуре 180F (83°С) после отверждения по меньшей мере 1500 фунтов на квадратный дюйм (10,3 МПа).

Другой аспект изобретения относится к способу цементирования, который включает получение цементирующей схватываемой композиции, как указано выше; и введение цементирующей схватываемой композиции в подземную формацию.

В одном варианте осуществления изобретения подземная формация представляет собой ствол скважины.

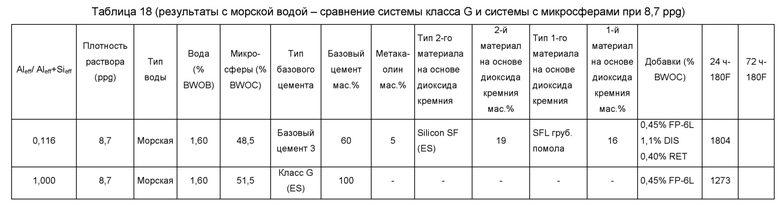

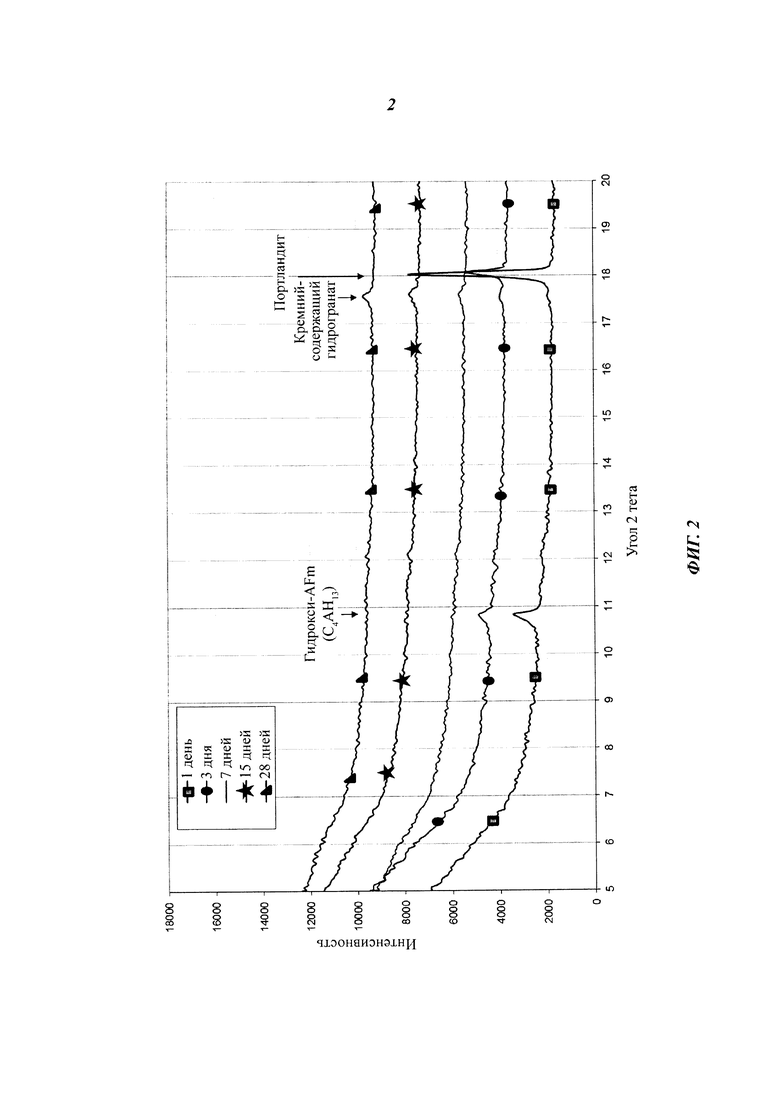

На фиг. 1 показаны варианты рентгенограммы в зависимости от времени для образца, полученного с раствором цементирующего вяжущего низкой плотности;

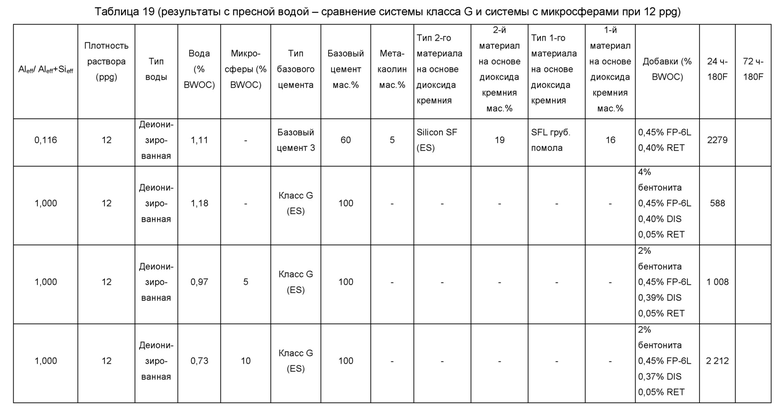

На фиг. 2 показаны варианты рентгенограммы в зависимости от времени для образца, полученного с раствором цементирующего вяжущего низкой плотности;

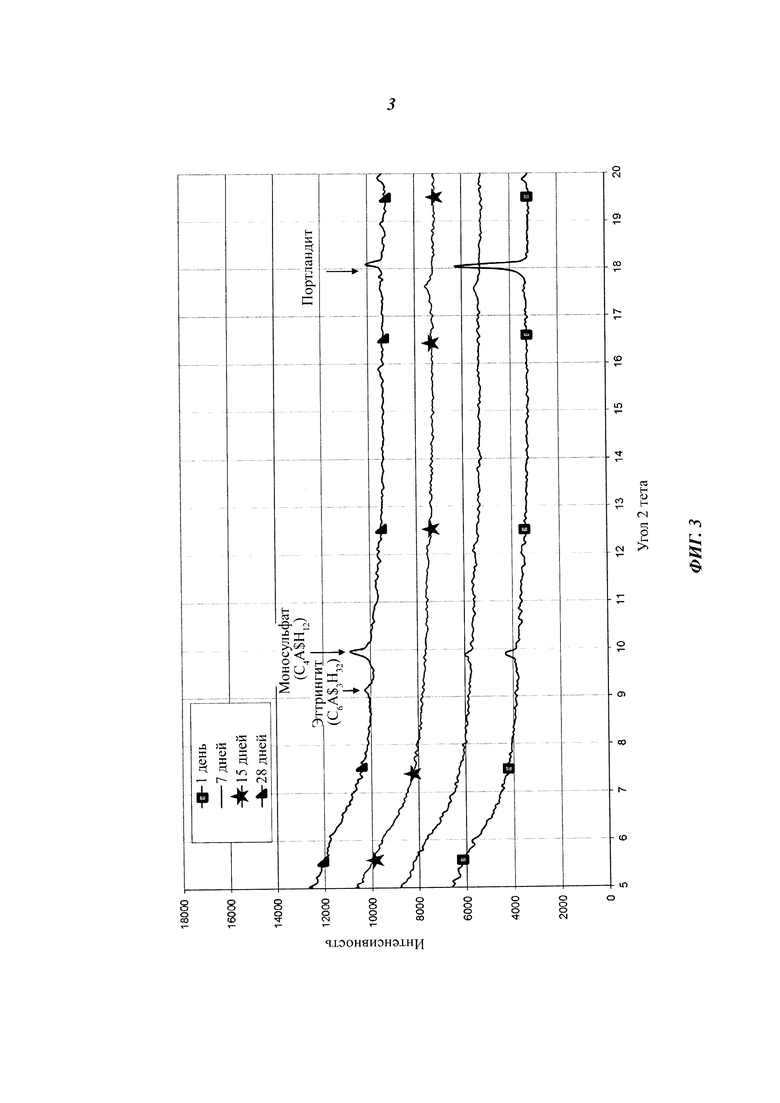

На фиг. 3 показаны варианты рентгенограммы в зависимости от времени для образца, полученного с использованием композиции с низкой плотностью согласно варианту осуществления изобретения;

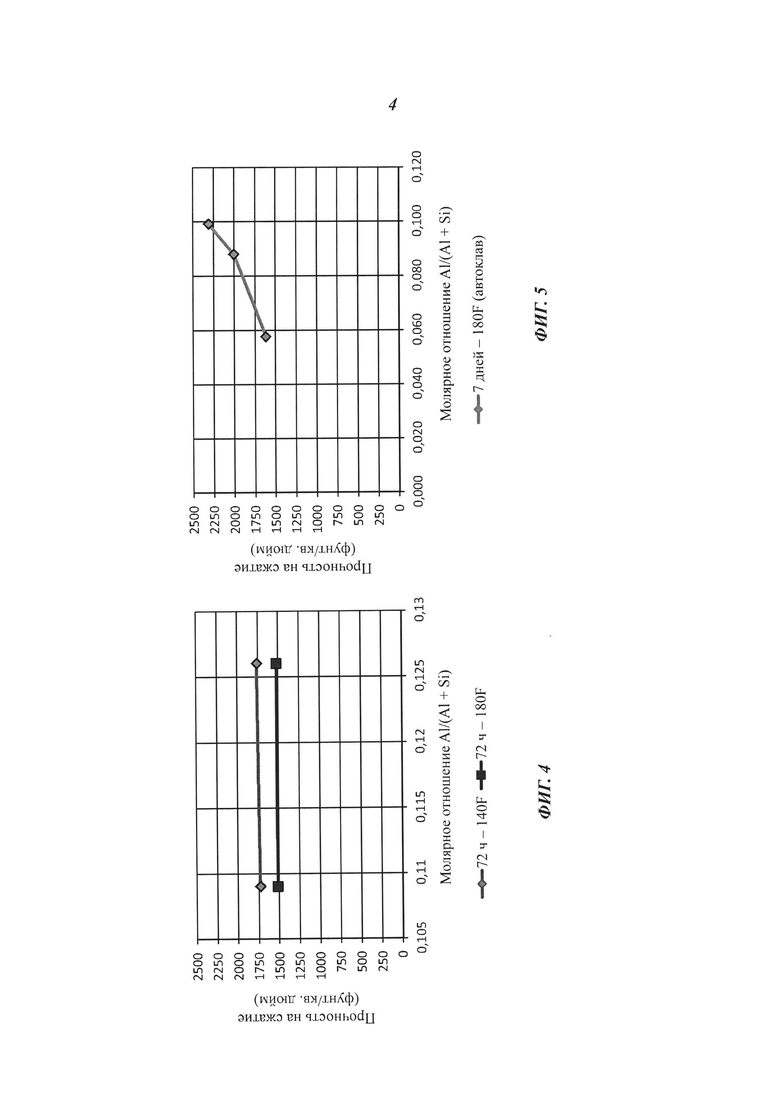

На фиг. 4 показана прочность на сжатие через 72 часа при двух разных температурах отверждения (140F (60°С) и 180F (83°С)), полученная с использованием различных цементирующих вяжущих;

На фиг. 5 показана прочность на сжатие через 7 дней при 180F (83°С), полученная с использованием различных цементирующих вяжущих;

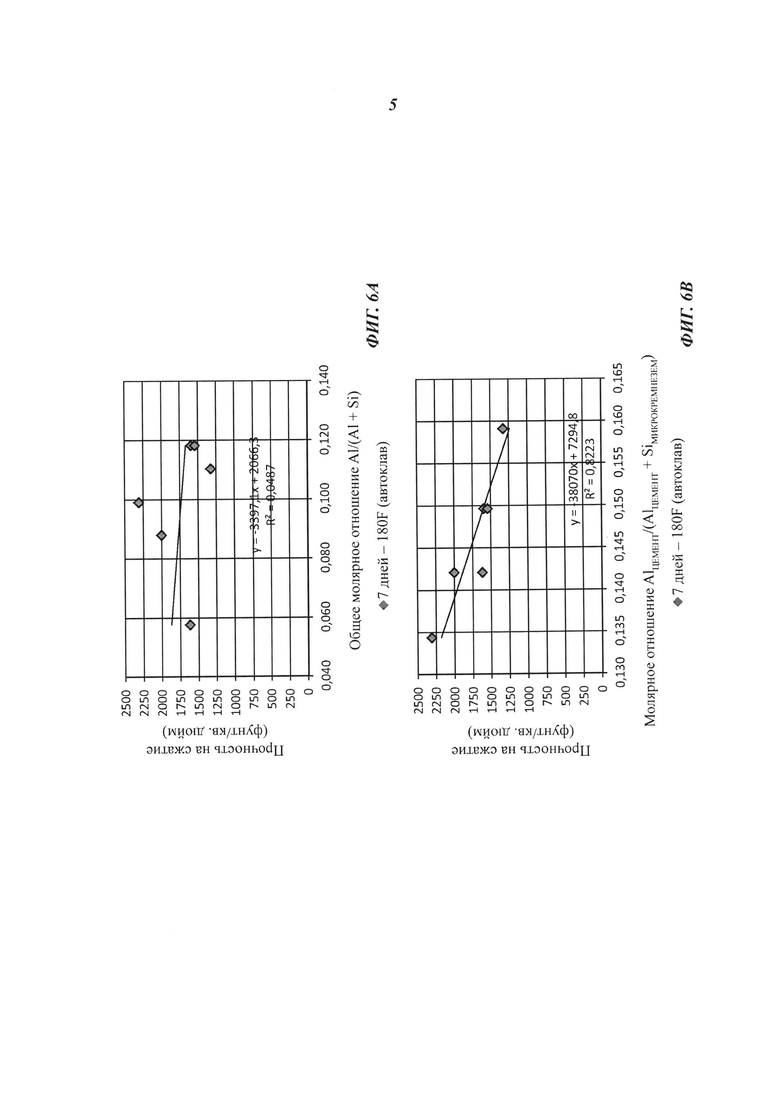

На фиг. 6А-В показаны варианты прочности на сжатие в зависимости от общего молярного отношения Al/(Al+Si) (фиг. 6А) и модифицированного молярного отношения Alцемент/(Alцемент+Siмикрокремнезем) (фиг. 6В) для различных цементирующих вяжущих;

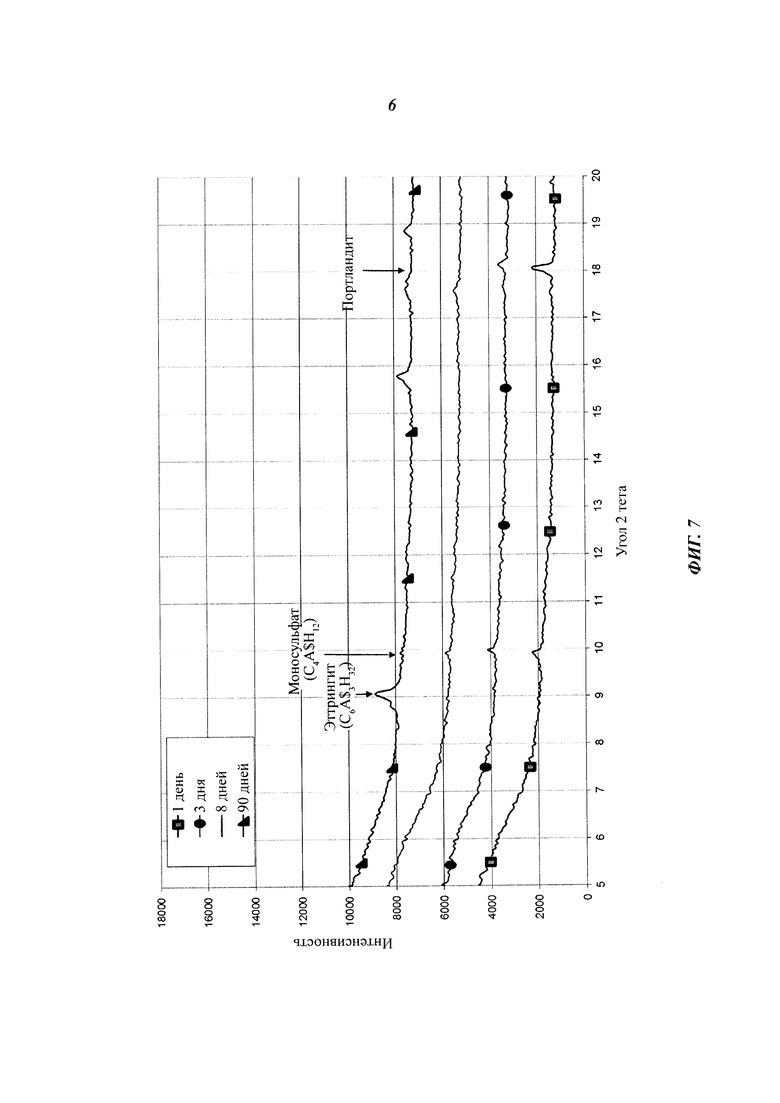

На фиг. 7 показаны варианты рентгенограммы в зависимости от времени образца, полученного с использованием композиции с низкой плотностью согласно варианту осуществления изобретения;

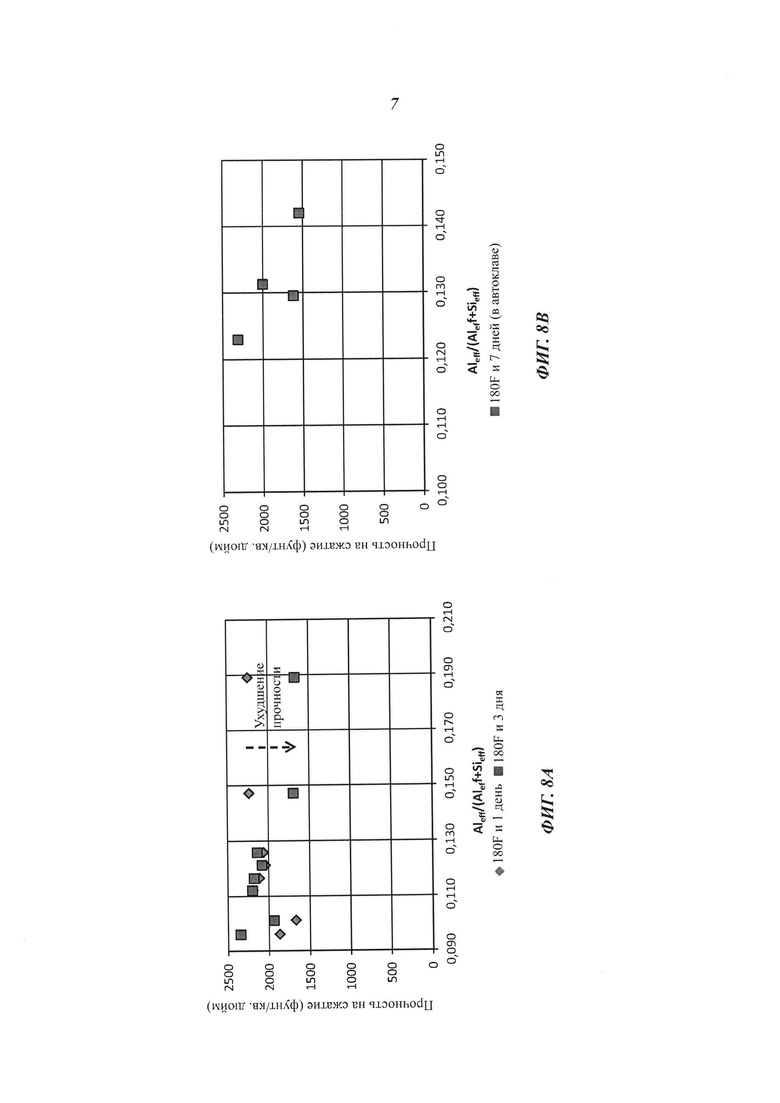

На фиг. 8А и 8В показаны варианты прочности на сжатие в зависимости от молярного отношения AlEFF/(AlEFF+SiEFF) для различных растворов, отвержденных при высокой температуре (180F (83°С)) и приготовленных с морской водой, и

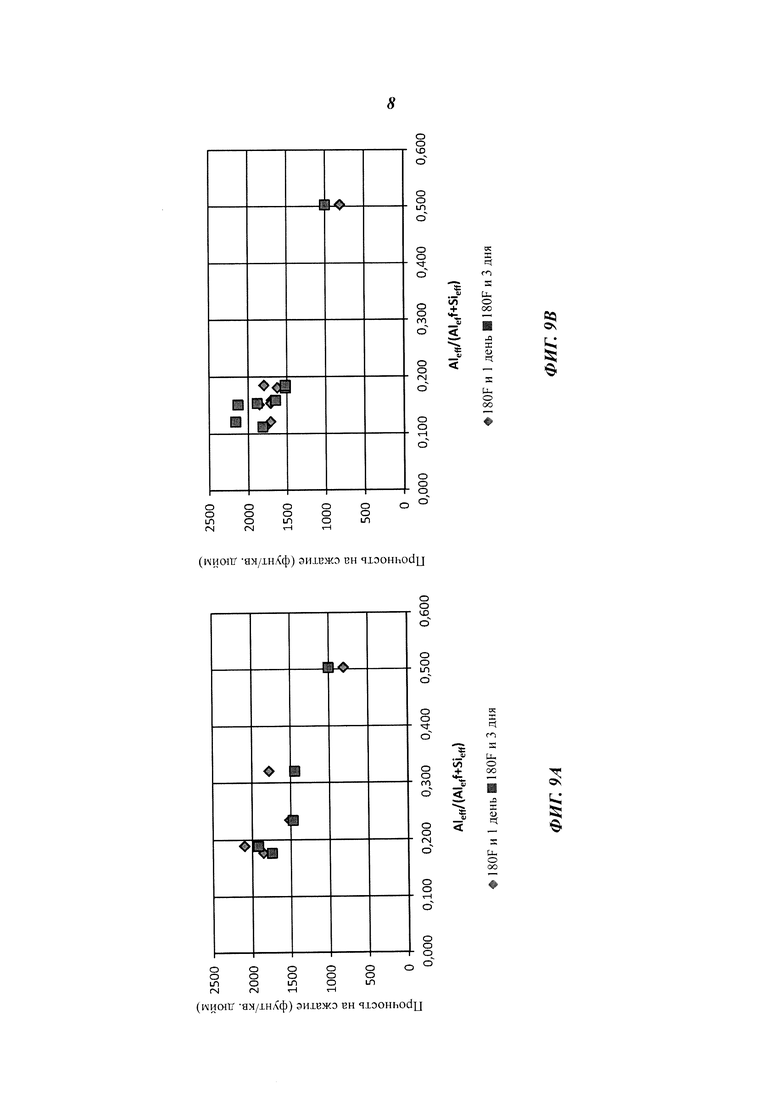

На фиг. 9А и 9В показаны варианты прочности на сжатие в зависимости от молярного отношения AlEFF/(AlEFF+SiEFF) для различных растворов, отвержденных при высокой температуре (180F (83°С)) и приготовленных с пресной водой.

Различные аспекты настоящего изобретения относятся к изготовленному цементирующему вяжущему, к способу получения цементирующего вяжущего, к цементирующей схватываемой композиции (цементному раствору) и к способу цементирования. В соответствии с одним вариантом осуществления изобретения цементирующее вяжущее и/или цементирующая схватываемая композиция могут использоваться во множестве применений, включая, например, подземные применения, применения на поверхности и строительные применения. Подземные применения могут включать, например, первичное цементирование, ремонтное цементирование и бурение. При первичном цементировании, например, колонны обсадных труб, таких как обсадные трубы и обсадные колонны-хвостовики, цементируются в стволах скважин. Буровые скважины могут включать нефтяные скважины, газовые скважины, скважины для воды, геотермальные скважины и тому подобное. При проведении первичного цементирования цементный раствор закачивают в пространство между стенками ствола скважины и наружной поверхностью расположенной в ней трубы. Цементный раствор оставляют схватываться в пространстве, тем самым создавая кольцевую оболочку из отвержденного, по существу непроницаемого цемента, который по существу поддерживает и позиционирует колонну обсадных труб в стволе скважины и связывает наружную поверхность колонны обсадных труб со стенками ствола скважины. Цементные растворы также используются в процессах тампонажа и ликвидации скважин, а также в ремонтных цементирующих операциях, таких как тампонаж проницаемых зон или трещин в скважинах, тампонаж трещин и отверстий в колоннах обсадных труб, и тому подобное.

В одном из аспектов изобретения изготовленное цементирующее вяжущее выполнено с возможностью создания цементирующей схватываемой композиции, которая имеет низкую плотность и обладает быстрой высокой прочностью на сжатие, путем регулирования количества добавленной воды и без использования или с использованием уменьшенного количества легких добавок таких как микросферы, вспенивающие агенты или тому подобное. Эти цементные характеристики особенно желательны в операциях цементирования для подземных применений. Действительно, когда цементирующую схватываемую композицию вводят в скважину и помещают в зону, подлежащую цементированию, желательно, чтобы эта композиция имела относительно низкую вязкость и имела практически постоянные реологические свойства. После того, как она размещена на нужном месте, идеальная цементирующая композиция должна быстро развивать высокую прочность на сжатие и поддерживать хорошую зональную целостность. Также очень важно, чтобы долговременная прочность на сжатие (например, через 7 дней и 30 дней) оставалась на высоком уровне (в одном варианте осуществления изобретения выше 1500 фунтов на квадратный дюйм (10,3 МПа)) и со временем не уменьшалась.

Как будет понятно специалисту в данной области техники, существует множество преимуществ, обеспечиваемых таким цементирующим вяжущим. Например, существует значительное снижение затрат при изготовлении цементирующего вяжущего согласно варианту осуществления изобретения и при получении цементирующих схватываемых композиций в соответствии с вариантом осуществления изобретения, поскольку их можно получить простым смешиванием цементирующего вяжущего с водой без использования или с использованием небольшого количества легких добавок. Кроме того, можно адаптироваться к изменяющимся требованиям к плотности цементного раствора на месте расположения скважины путем изменения количества воды, добавляемой в цементирующее вяжущее, вместо того, чтобы производить новое цементирующее вяжущее, что приводит к значительной экономии затрат.

В качестве другого примера, в силу развития превосходной кратковременной и долговременной прочности на сжатие при высоких температурах, например, при температурах выше 140F (60°С), цементирующее вяжущее в соответствии с вариантом осуществления изобретения может использоваться для многих применений. Например, использование цементирующего вяжущего в соответствии с вариантом осуществления изобретения чрезвычайно выгодно для цементирования ствола скважины, поскольку оно развивает и поддерживает отличную прочность на сжатие в широком диапазоне температур и давлений, и следовательно, на глубине скважины. В результате значительно уменьшается количество разнообразных растворов/цементных схватываемых композиций, которые бы потребовались в противном случае для цементирования ствола скважины.

Авторы изобретения обнаружили, что легкие цементирующие схватываемые композиции, которые обладают кратковременной и долговременной прочностью на сжатие (например, прочность на сжатие через 24 часа и 30 дней при 180°С после отверждения составляет по меньшей мере 1500 фунтов на квадратный дюйм (10,3 МПа) в одном варианте осуществления изобретения) в широком диапазоне температур отверждения (например, между 140F (60°С) и 230F (110°С)), могут быть неожиданно получены без использования или при использовании уменьшенного количества легких добавок, таких как микросферы, вспенивающие агенты или тому подобное, из цементирующего вяжущего, в котором отношение AlEFF/(AlEFF+SiEFF) в цементирующем вяжущем поддерживается в определенном диапазоне. Как поясняется ниже, AIEFF представляет собой молярное содержание алюминия в гидравлическом вяжущем цементирующего вяжущего, a SiEFF представляет собой сумму молярного содержания диоксида кремния в первом материале на основе диоксида кремния для частиц размером менее 3 мкм и молярного содержания диоксида кремния во втором материале на основе диоксида кремния.

Образование кремнийсодержащего гидрограната (C3(Al,Fe)Si3-x(OH)4x, где x<3; C:CaO, Al:Al2O3, Fe:Fe2O3 и Si:SiO2) считается пагубным для прочности на сжатие образца, поскольку он обладает значительно более высокой плотностью (обычно от 2,6 до 3,2 г/см3, в зависимости от его конкретного состава) по сравнению с другими гидратированными фазами кальция-алюминия, такими как так называемые AFt-фазы (например, эттрингит) или AFm-фазы (например, моносульфат (MS), монокарбоалюминат, гемикарбоалюминат) (с плотностями от 1,8 до 2,2 г/см3).

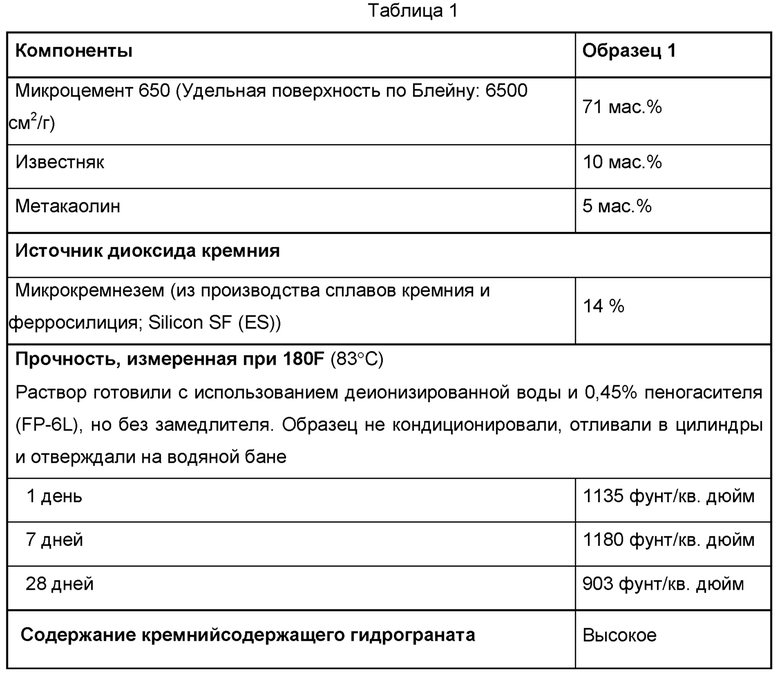

На фиг. 1 показаны варианты рентгенограммы в зависимости от времени для образца, полученного с использованием раствора цементирующего вяжущего низкой плотности. На фиг. 1 показано влияние образования кремнийсодержащего гидрограната на прочность на сжатие отвержденного продукта. Композиция является следующей (Таблица 1):

Получены результаты для плотности раствора 12 ppg (1437,9 кг/м3) и температуры отверждения 180F (83°С). Начальная прочность образца является относительно низкой (1135 фунт/кв. дюйм (7,82 МПа) через 1 день) и со временем уменьшается (903 фунт/кв. дюйм (6,2 МПа) через 28 дней). Потери прочности могут быть связаны с образованием фазы, содержащей кремнийсодержащий гидрогранат, за счет других фаз, содержащих алюминий, таких как С4АН13 (С:CaO, A:Al2O3 и H:H2O). В частности, на фиг. 1 показано, что через 35 дней единственными обнаруживаемыми AFt-фазами или AFm-фазами, остающимися в отвержденном продукте, является фаза, содержащая кремнийсодержащий гидрогранат.

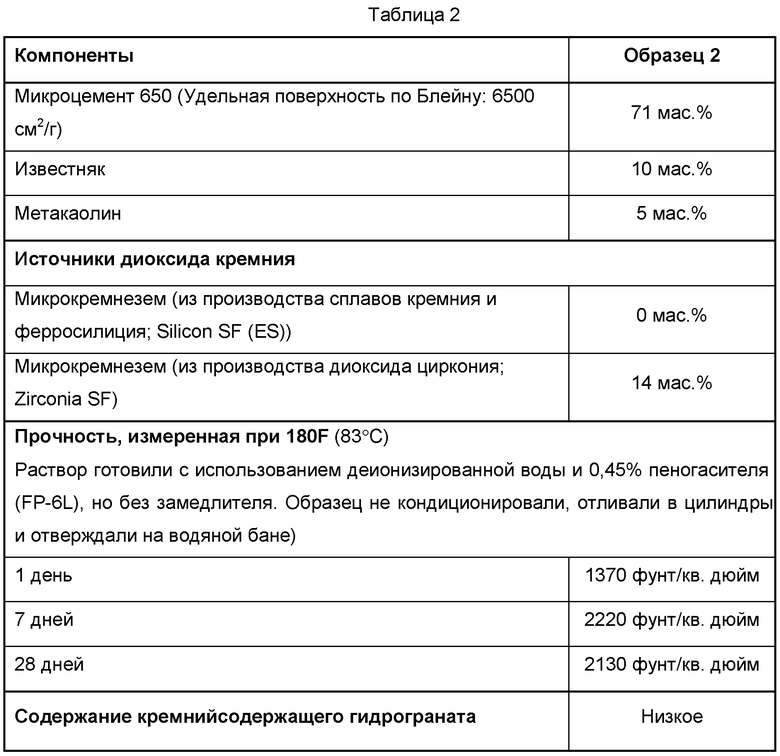

Авторы изобретения обнаружили, что кратковременная и долговременная прочность на сжатие образца, приготовленного с использованием цементирующей схватываемой композиции с низкой плотностью, может быть значительно улучшена при высоких температурах отверждения (т.е. выше 150F (65,6°С)) путем предотвращения образования фазы, содержащей кремнийсодержащий гидрогранат. Один из способов достижения этого - использование более реакционноспособного микрокремнезема в композиции вяжущего (Таблица 2).

Композиция цементирующего вяжущего в Таблице 2 отличается от композиции Таблицы 1 только тем, что для получения образца использовали другой источник микрокремнезема (из производства диоксида циркония вместо производства сплавов кремния и ферросилиция). Как показано на фиг. 2, использование более реакционноспособного микрокремнезема (из производства диоксида циркония) уменьшает образование фазы С4АН13 и фазы кремнийсодержащего гидрограната. Как можно видеть в Таблице 2, в то время как начальная прочность на сжатие образца остается относительно низкой (1370 фунтов на квадратный дюйм (9,44 МПа)), в отличие от образца Таблицы 1/фиг. 1, его прочность на сжатие значительно увеличивается стечением времени.

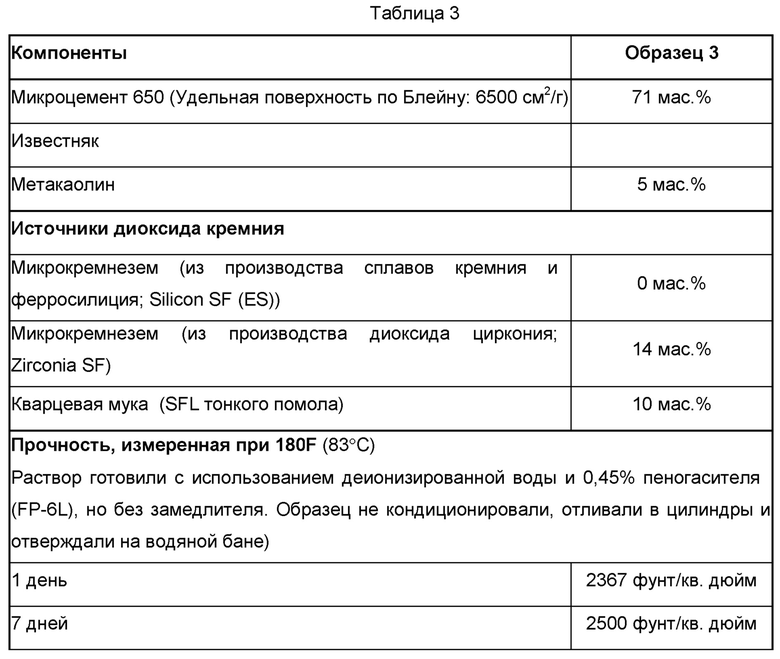

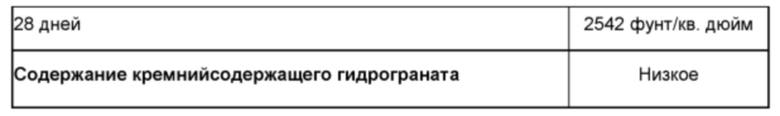

Уменьшение нежелательной фазы кремнийсодержащего гидрограната может быть дополнительно достигнуто путем замещения известняка в композиции Таблицы 2 кварцевой мукой. В Таблице 3 показана композиция цементирующего вяжущего в соответствии с вариантом осуществления изобретения, в котором известняк заменяют на кварцевую муку.

На фиг. 3 показаны варианты рентгенограммы в зависимости от времени для образца, полученного с цементирующим вяжущим из Таблицы 3. Как можно видеть на фиг. 3, с течением времени образуется низкое количество кремнийсодержащего гидрограната. В результате кратковременная и долговременная прочность на сжатие отвержденного образца очень хорошая (см. Таблицу 3).

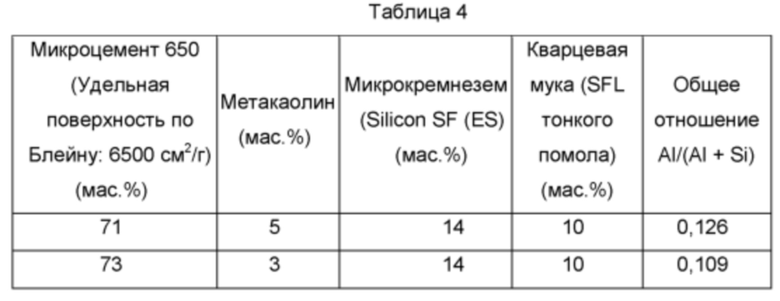

Результаты фиг. 1-3 показывают, что существует прямая корреляция между развитием низкой механической прочности и образованием кремнийсодержащего гидрограната. Соответственно, можно было бы ожидать, что дальнейшее уменьшение общего молярного отношения Al/(Al+Si) в цементирующем вяжущем будет дополнительно улучшать результаты механической прочности, поскольку это уменьшит склонность к образованию кремнийсодержащего гидрограната. Действительно, при образовании меньшего количества фаз AFm и AFt, содержащих алюминий, должно быть меньше материала для превращения в фазу, содержащую кремнийсодержащий гидрогранат. Однако вопреки здравому смыслу было обнаружено, что массовое соотношение Al/(Al+Si) не может использоваться для правильного прогнозирования характеристик образца. Например, в Таблице 4 показаны две цементирующие композиции, в которых количество метакаолина было уменьшено для снижения общего отношения Al/(Al+Si) в цементирующем вяжущем.

Две композиции Таблицы 4 использовали для получения цементирующих схватываемых композиций, имеющих плотность 12 ppg (1437,9 кг/м3). Использовали деионизированную воду, 0,45% пеногасителя (FP-6L) и 0,5% замедлителя (содержащего лигносульфонат натрия и глюконат натрия). Растворы кондиционировали до 140F (60°С) или 180F (83°С) в атмосферном консистометре и отверждали на водяной бане. Во время отверждения давления не прилагали. На фиг. 4 показана прочность на сжатие через 72 часа при двух разных температурах отверждения (140F (60°С) и 180F (83°С)), полученная на образцах, приготовленных из двух композиций из Таблицы 4. Как можно видеть на фиг. 4, снижение общего молярного отношения Al/(Al+Si) цементирующего вяжущего не влияет на прочность на сжатие.

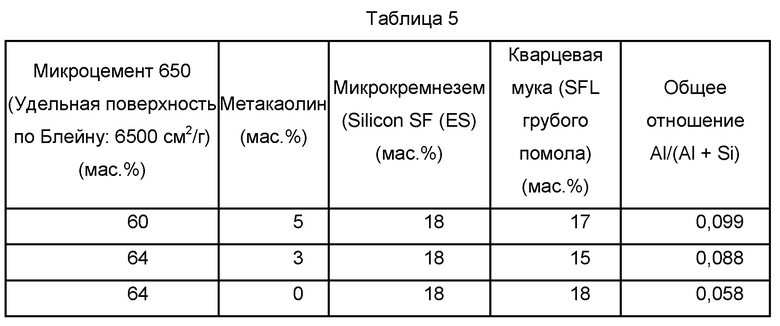

В Таблице 5 показаны три композиции цементирующего вяжущего, в которых количество метакаолина уменьшали для снижения общего молярного отношения Al/(Al+Si).

Три композиции Таблицы 5 использовали для получения цементирующих схватываемых композиций, имеющих плотность 12 ppg (1437,9 кг/м3). Использовали морскую воду, 0,45% пеногасителя (FP-6L) и 0,8% замедлителя (содержащего лигносульфонат натрия и глюконат натрия). Образцы кондиционировали при температуре 180F (83°С) и отверждали под давлением 3000 фунтов на квадратный дюйм (20,7 МПа) в автоклаве. На фиг. 5 показана прочность на сжатие через 7 дней при температуре 180F (83°С), полученная на образцах, приготовленных с тремя композициями из Таблицы 5. Как можно видеть на фиг. 5, снижение общего отношения Al/(Al+Si) цементирующей композиции неожиданно значительно снижает прочность на сжатие через 7 дней.

Дальнейший анализ показал, что, вопреки здравому смыслу, не было никакой корреляции между общим молярным отношением Al/(Al+Si) цементирующего вяжущего и прочностью на сжатие, достигаемой с помощью этого вяжущего. Однако, как показано на фиг. 6А-В, изобретатели неожиданно обнаружили, что прочность на сжатие цементирующего вяжущего с низкой плотностью может быть очень хорошо предсказана с использованием модифицированного молярного отношения Al/(Al+Si), которое учитывает только алюминий в гидравлическом вяжущем (например, в портландцементе) и диоксид кремния в материале на основе диоксида кремния (например, в микрокремнеземе). Неожиданно было обнаружено, что в контексте цементирующего вяжущего с низкой плотностью не все источники оксида алюминия и диоксида кремния в цементирующем вяжущем оказывают одинаковое влияние на его прочность на сжатие. В частности, было обнаружено, что алюминий, происходящий из гидравлического вяжущего (например, из портландцемента), в основном, отвечает за образование нежелательной фазы кремнийсодержащего гидрограната, тогда как диоксид кремния из микрокремнезема будет самым реакционноспособным материалом для предотвращения образования кремнийсодержащего гидрограната.

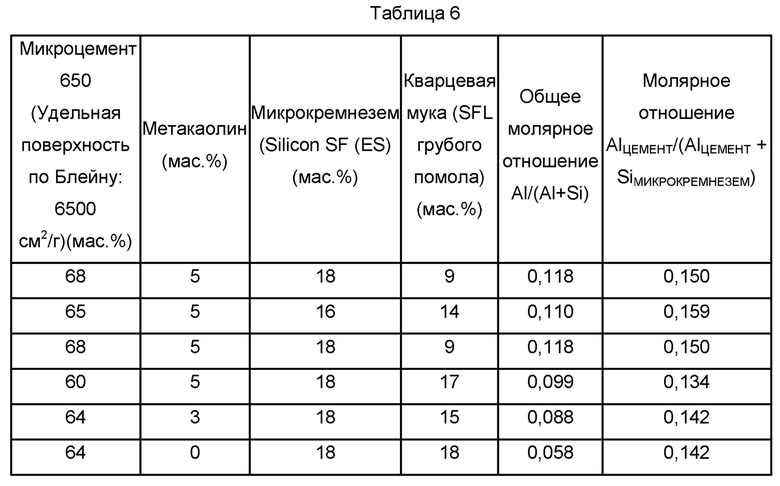

На фиг. 6А-В показаны варианты прочности на сжатие в зависимости от общего молярного отношения Al/(Al+Si) (фиг. 6А) и модифицированного молярного отношения Аlцемент/(Аlцемент+Siмикрокремнезем) (фиг. 6В) для композиций Таблицы 6.

В Таблице 6 образцы получали с использованием морской воды, 0,45% пеногасителя (FP-6L) и 0,8% замедлителя (содержащего лигносульфонат натрия и глюконат натрия) и отверждали при температуре 180F (83°С) под давлением 3000 фунт/кв. дюйм в автоклаве. Результаты представлены через 7 дней. Alцемент соответствует молярному содержанию алюминия в гидравлическом вяжущем (в цементе), а Siмикрокремнезем соответствует молярному содержанию диоксида кремния в микрокремнеземе. Как можно видеть на фиг. 6А-В, неожиданно выбор модифицированного молярного отношения Аlцемент/(Аlцемент+Siмикрокремнезем) для композиций Таблицы 6 лучше коррелирует с прочностными характеристиками отвержденного образца по сравнению с общим отношением Al/(Al+Si).

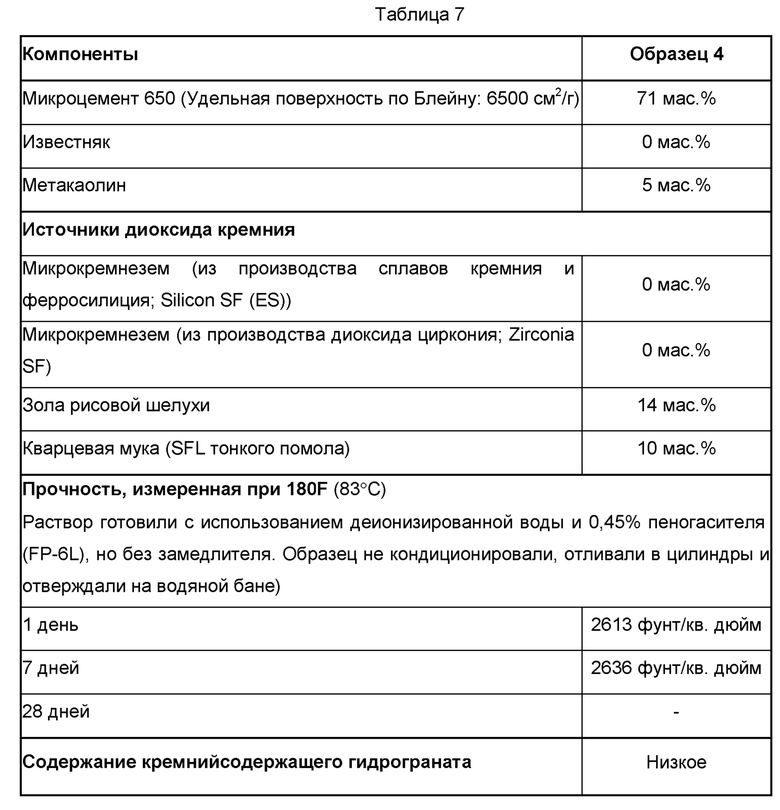

Понятно, что вместо микрокремнезема могут быть использованы альтернативные материалы в цементирующем вяжущем в соответствии с вариантом осуществления изобретения. Например, аналогичные результаты с точки зрения прочности на сжатие получают с помощью цементирующего вяжущего, включающего золу рисовой шелухи. Композиция Таблицы 7 отличается от композиции Таблицы 3 тем, что микрокремнезем заменили на золу рисовой шелухи.

На фиг. 7 показаны варианты рентгенограммы в зависимости от времени для образца, полученного с цементирующим вяжущим из Таблицы 7. Как можно видеть на фиг. 7, с течением времени не образуется фазы кремнийсодержащего гидрограната. В результате, кратковременная и долговременная прочность на сжатие отвержденного образца очень хорошая (см. Таблицу 7).

В одном аспекте изобретения предложено получать цементирующее вяжущее с низкой плотностью для использования при плотностях, равных или менее 14 ppg (1677,6 кг/м3), и в широком диапазоне температур, например, ниже 230F (110°С), которое обеспечивает отвержденный продукт, который по существу не содержит фазы кремнийсодержащего гидрограната. Кратковременная и долговременная прочность на сжатие достигается с помощью цементирующего вяжущего, которое включает в себя гидравлическое вяжущее, первый материал на основе диоксида кремния, второй материал на основе диоксида кремния и материал на основе алюминия, и в котором отношение AlEFF/(AlEFF+SiEFF) контролируется в определенном диапазоне, где AlEFF = молярное содержание алюминия в гидравлическом вяжущем, a SiEFF = молярное содержание диоксида кремния в первом материале на основе диоксида кремния для частиц с размером менее 3 мкм + молярное содержание диоксида кремния во втором материале на основе диоксида кремния. В приведенном выше отношении в расчете учитываются только частицы первого материала на основе диоксида кремния, размер которых меньше 3 мкм. Соответственно, если все частицы первого материала на основе диоксида кремния имеют размер, равный или превышающий 3 мкм, SiEFF будет соответствовать только молярному содержанию диоксида кремния во втором материале на основе диоксида кремния.

Например, в одном варианте осуществления изобретения изготовленное цементирующее вяжущее содержит гидравлическое вяжущее в количестве от 50 до 80 мас. % от массы цементирующего вяжущего, первый материал на основе диоксида кремния в количестве от 0,5 до 35 мас. % от массы цементирующего вяжущего, имеющий массовое отношение (SiO2)/(Al2O3) более 2,5; второй материал на основе диоксида кремния в количестве от 10 до 25 мас. % от массы цементирующего вяжущего, причем второй материал на основе диоксида кремния отличается от первого материала на основе диоксида кремния и имеет (а) массовое отношение (SiO2)/(Al2O3) более 10 и (б) удельную поверхность по БЭТ более 5 м2/г; и материал на основе алюминия в количестве от 0 до 10 мас. % от массы цементирующего вяжущего, имеющий массовое отношение (SiO2)/(Al2O3) менее 2,5, где 0,09<AlEFF/(AlEFF+SiEFF)<0,28, где AlEFF = молярное содержание алюминия в гидравлическом вяжущем и SiEFF = молярное содержание диоксида кремния в первом материале на основе диоксида кремния для частиц с размером менее 3 мкм + молярное содержание диоксида кремния во втором материале на основе диоксида кремния.

В частности, в одном варианте осуществления изобретения цементирующее вяжущее содержит гидравлическое вяжущее в количестве от 55 до 78 мас. %, предпочтительно от 58% до 75 мас. % от массы цементирующего вяжущего, первый материал на основе диоксида кремния в количестве от 5 до 30%, предпочтительно от 8% до 30%, предпочтительно от 10 до 25 мас. % от массы цементирующего вяжущего, второй материал на основе диоксида кремния в количестве от 10 до 20%, предпочтительно от 15 до 19 мас. % от массы цементирующего вяжущего; и материал на основе алюминия в количестве от 0 до 7%, предпочтительно от 2% до 6 мас. % от массы цементирующего вяжущего. Отношение AlEFF/(AlEFF+SiEFF) может составлять от 0,09 до 0,21 для цементного раствора, приготовленного с пресной водой, и от 0,11 до 0,16 для цементного раствора, приготовленного с морской водой, где AlEFF = молярное содержание алюминия в гидравлическом вяжущем и SiEFF = молярное содержание диоксида кремния в первом материале на основе диоксида кремния для частиц с размером менее 3 мкм + молярное содержание диоксида кремния во втором материале на основе диоксида кремния. Например, в одном варианте осуществления изобретения отношение AlEFF/(AlEFF+SiEFF) может составлять от 0,09 до 0,19, предпочтительно от 0,09 до 0,17, более предпочтительно от 0,09 до 0,15 для цементного раствора, приготовленного с пресной водой. В одном варианте осуществления изобретения отношение AlEFF/(AlEFF+SiEFF) может составлять от 0,09 до 0,16, предпочтительно от 0,09 до 0,15, более предпочтительно от 0,09 до 0,14 для цементного раствора, приготовленного с морской водой. Кроме того, в одном из вариантов осуществления изобретения массовое отношение (SiO2)/(Al2O3) первого материала на основе диоксида кремния может составлять от 2,5 до 10, в одном варианте осуществления более 5, например, более 10 и даже более 100, ив одном из вариантов осуществления изобретения - до 800. В одном из вариантов осуществления изобретения массовое отношение (SiO2)/(Al2O3) второго материала на основе диоксида кремния может быть больше 20, предпочтительно больше 100, еще более предпочтительно больше 200 и в одном из вариантов осуществления изобретения - до 2000. В одном из вариантов осуществления изобретения массовое отношение (SiO2)/(Al2O3) материала на основе алюминия может быть менее 2, предпочтительно менее 1,5, еще более предпочтительно более 1.

В одном варианте осуществления изобретения цементирующее вяжущее состоит по существу или даже состоит из гидравлического вяжущего в количестве от 50 до 80 мас. % от массы цементирующего вяжущего, первого материала на основе диоксида кремния в количестве от 0,5 до 35 мас. % от массы цементирующего вяжущего, имеющего массовое отношение (SiO2)/(Al2O3) более 2,5; второго материала на основе диоксида кремния в количестве от 10 до 25 мас. % от массы цементирующего вяжущего, причем второй материал на основе диоксида кремния отличается от первого материала на основе диоксида кремния и имеет (а) массовое отношение (SiO2)/(Al2O3) более 10 и (б) удельную поверхность по БЭТ более 5 м2/г; и материала на основе алюминия в количестве от 0 до 10 мас. % от массы цементирующего вяжущего, имеющего массовое отношение (SiO2)/(Al2O3) менее 2,5, где 0,09<AlEFF/(AlEFF+SiEFF)<0,28, где AlEFF = молярное содержание алюминия в гидравлическом вяжущем и SiEFF = молярное содержание диоксида кремния в первом материале на основе диоксида кремния для частиц с размером менее 3 мкм + молярное содержание диоксида кремния во втором материале на основе диоксида кремния, и необязательных добавок, отличных от легких добавок.

В одном из вариантов осуществления изобретения сумма массовых процентов гидравлического вяжущего, первого материала на основе диоксида кремния, второго материала на основе диоксида кремния, материала на основе алюминия и добавок, отличных от легких добавок, составляет 80, преимущественно 85, более предпочтительно 90, еще более предпочтительно 95, наиболее предпочтительно 100.

В одном варианте осуществления изобретения 0,09<AlEFF/(AlEFF+SiEFF)<0,26. В предпочтительном варианте осуществления изобретения 0,09<AlEFF/(AlEFF+SiEFF)<0,19.

Термин «цементирующее вяжущее» следует понимать как смесь в сухой форме, по меньшей мере, гидравлического вяжущего, первого материала на основе диоксида кремния, второго материала на основе диоксида кремния и необязательного материала на основе алюминия. Цементирующее вяжущее не включает агрегаты. В одном варианте осуществления изобретения цементирующее вяжущее предусмотрено в виде предварительной смеси, которую смешивают с водой для достижения желаемой плотности (обычно ниже 14 ppg (1677,6 кг/м3), например, 12 ppg (1437,9 кг/м3)) с получением цементирующей схватываемой композиции (также называемой «раствором»). В одном варианте осуществления предварительная смесь не содержит легких добавок, и растворы с плотностью до 12 ppg (1437,9 кг/м3) получают без легких добавок.

Термин «гидравлическое вяжущее» следует понимать как материал, который схватывается и отверждается путем гидратации, например, цемент.

В одном варианте осуществления гидравлическое вяжущее представляет собой портландцемент, выбранный из стандартных портландцементов типа CPA (Artificial Portland Cement - синтетический портландцемент) и, в частности, из цементов, описанных в Европейском стандарте EN 197-1. В одном варианте осуществления гидравлическое вяжущее может быть выбрано из цементов класса А, В, С, G, Н в соответствии с классификацией Американского института нефти (API). Портландцементный клинкер получают путем клинкеризации при высокой температуре смеси, содержащей известняк и, например, глину. Портландцемент представляет собой цемент типа СЕМ I, СЕМ II, СЕМ III, СЕМ IV или СЕМ V в соответствии со стандартом NF EN 197-1. Можно использовать, например, цемент СЕМ1 или СЕМ2 52,5 N или R или РМ (для морского строительства) или PMES (для морского строительства, сульфатной воды). Цемент может быть типа HRI (High Initial Strength -высокая начальная прочность). В некоторых случаях, особенно для типа СЕМ2, портландцемент не изготавливают из чистого клинкера, а получают с добавлением по меньшей мере одного дополнительного материала (шлака, микрокремнезема, пуццолана, летучей золы, кальцинированного сланца, извести и т.д.) в количестве до 37%. В этих случаях должно быть понятно, что содержание пуццоланов, шлаков и летучей золы в смешанных цементах рассчитывают в соответствии с соответствующим содержанием первого материала на основе диоксида кремния, второго материала на основе диоксида кремния или материала на основе алюминия в цементирующем вяжущем, а не содержания гидравлического вяжущего.

В одном варианте осуществления изобретения гидравлическое вяжущее представляет собой портландцемент, который имеет удельную поверхность по Блейну (BSS) более 4000 см2/г.

В предпочтительном варианте осуществления изобретения гидравлическое вяжущее представляет собой портландцемент, который имеет содержание S03 менее 6 мас. %.

Удельную поверхность по Блейну определяют в соответствии со стандартом EN 196-6 от 4 августа 1990 года. Удельную поверхность по Блейну материала в виде частиц определяют с помощью измерительного устройства, которое содержит: цилиндрическую измерительную ячейку с внутренним диаметром 12,7 мм ± 0,1 мм; плотно прилегающий перфорированный металлический диск в нижней части ячейки; поршень, который скользит в измерительной ячейке и который останавливается на расстоянии 15 мм ± 1 мм от верхней поверхности перфорированного диска до основания поршня при нажатии на поршень; поршень позволяет пропускать воздух; манометр, который содержит U-образную стеклянную трубку, одна ветвь которой прикреплена к нижней части измерительной ячейки, причем эта же ветвь содержит гравированную линию с еще тремя гравированными линиями, обычно расположенными на расстоянии 15, 70 и 110 мм над ней, и Т-переход к боковой трубке, которая присоединена над самой верхней гравированной линией на трубке посредством клапана к всасывающему средству (например, резиновой трубке и всасывающей груше).

Внутренняя поверхность манометра смачивается манометрической жидкостью (например, дибутилфталатом). Затем манометр заполняется манометрической жидкостью до самой низкой гравированной линии.

На перфорированный диск в измерительной ячейке помещают диск из фильтровальной бумаги; образец помещают в ячейку; второй диск из фильтровальной бумаги помещают поверх образца, который затем сжимают с помощью поршня.

Пористость слоя материала (е) в измерительной ячейке определяют, исходя из массы материала (т в г), плотности материала (p в г/см3) и общего объема слоя сжатого материала (V в см3) по формуле: m=p×V×(1-е).

Плотность материала определяют с помощью пикнометра.

Объем слоя материала определяют путем измерения разницы между количеством ртути, необходимой для заполнения пустой ячейки, и количеством, которое заполняет пространство над исследуемым образцом.

Измерение воздухопроницаемости проводят с использованием количества материала, достаточного для обеспечения пористости слоя е=0,500. Когда верхняя часть измерительной ячейки закрыта крышкой, уровень манометрической жидкости регулируют до самой высокой гравированной линии с использованием всасывающих средств и клапана. Затем крышку удаляют, чтобы воздух проникал через слой тестируемого материала. По мере прохождения воздуха через слой падает уровень манометрической жидкости. Измеряют время (t) падения жидкости с третьей гравированной линии на вторую. Эту операцию проводят при 20°С±2°С и относительной влажности <65%. Измеряют температуру для каждого измерения и берут среднее значение.

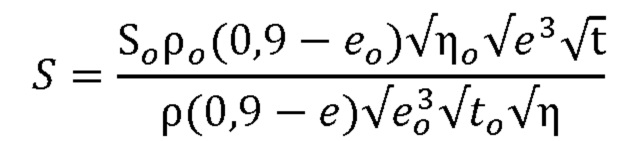

Эту операцию выполняют на втором образце материала, дважды для каждого образца. Эту операцию также проводят на трех образцах эталонного материала известной удельной поверхности по Блейну. Удельную поверхность по Блейну (S) материала рассчитывают по формуле:

So = плотность поверхности эталонного материала (см2/г),

е = пористость тестируемого материала,

eo = пористость эталонного материала,

t = среднее время, измеренное для тестируемого материала (материалов)

t0 = среднее значение трех измерений, измеренное для эталонного материала (материалов)

ρ = плотность тестируемого материала (г/см3),

ρ0 = плотность эталонного материала (г/см3),

η = вязкость воздуха при испытательной температуре для тестируемого материала (Па)

ηо = вязкость воздуха при испытательной температуре для эталонного материала (Па).

В одном из вариантов осуществления изобретения первый материал на основе диоксида кремния выбирают из группы, состоящей из шлака, кремнеземистого пуццолана, кварцевой муки и их смесей.

Шлак может включать стеклообразный побочный продукт из процессов черной и цветной плавки, и обычно представляет собой смесь оксидов металлов и диоксида кремния с небольшим содержанием сульфидов металлов и элементарных металлов. Для использования в цементе расплавленный шлак быстро охлаждают большими количествами воды для получения песчано-подобной гранулы, которую затем измельчают до более высокой тонкости.

Предпочтительно, кремнеземистый пуццолан имеет массовое отношение SiO2/Al2O3 более 2,5. Кремнеземистый пуццолан может включать материалы вулканического происхождения, такие как базальты, пемза, туф и цеолиты. Эти материалы сами по себе малоценны или вообще не имеют цементирующей ценности, но они в тонкоизмельченной форме и в присутствии воды химически реагируют с гидроксидом кальция при обычной температуре с образованием соединений, обладающих цементирующими свойствами. Для широкого определения пуццолана не имеет значения происхождение материала, имеет значение только на его способность реагировать с гидроксидом кальция и водой.

Кварцевая мука, также известная под названием микропесок, представляет собой продукт, полученный путем измельчения кварцевого песка.

Кроме того, в одном варианте осуществления изобретения второй материал на основе диоксида кремния выбирают из группы, состоящей из микрокремнезема, осажденного диоксида кремния, золы рисовой шелухи и их смесей.

Микрокремнезем, также известный под названием микро-диоксида кремния, представляет собой побочный продукт, образующийся при производстве кремниевых или ферро-кремниевых сплавов или диоксида циркония, и собирается путем фильтрации газов, выходящих из электродуговой печи. Обычно он содержит по меньшей мере 75 мас. % диоксида кремния и состоит из очень мелких сферических частиц менее примерно 0,1 мкм.

Осажденный диоксид кремния представляет собой диоксид кремния, полученный осаждением из раствора, содержащего силикатные соли, с использованием минеральных кислот. Полученный белый осадок отфильтровывают, промывают и сушат. Конечные частицы являются пористыми, состоящими из агломерированных первичных частиц диаметром 5-100 нм.

Зола рисовой шелухи является побочным продуктом измельчения риса. Шелуху, которая окружает рисовое зерно, сжигают для получения энергии, и она превращается в золу, которая содержит по меньшей мере 85% аморфного диоксида кремния.

В еще одном варианте осуществления изобретения материал на основе алюминия выбирают из группы, состоящей из метакаолина, кальцинированной глины, летучей золы, натурального пуццолана на основе алюминия и их смесей.

Метакаолин является дегидроксилированной формой глинистого минерального каолинита. Это мелкодисперсный материал, который в присутствии воды химически реагирует с гидроксидом кальция при обычной температуре с образованием соединений, обладающих цементирующими свойствами.

Кальцинированная глина может включать дегидроксилированный продукт глинистых минералов, таких как иллит и монтмориллонит. Это мелкодисперсные материалы, которые в присутствии воды химически реагируют с гидроксидом кальция при обычной температуре с образованием соединений, обладающих цементирующими свойствами.

Летучая зола - это материал, полученный электростатическим или механическим осаждением пылевидных частиц, содержащихся в дыме котлов, которые топят пылевидным углем (см. Стандарт EN 197-1, пункт 5.2.4).

Пуццолан на основе алюминия преимущественно имеет массовое отношение SiO2/Al2O3 менее 2,5. Натуральный пуццолан на основе алюминия может включать материалы вулканического происхождения, такие как базальты, пемза, туф и цеолиты. Эти материалы сами по себе имеют малую цементирующую ценность или вообще ее не имеют, но в тонкоизмельченной форме и в присутствии воды они химически реагируют с гидроксидом кальция при обычной температуре с образованием соединений, обладающих цементирующими свойствами. Для широкого определения пуццолана не имеет значения происхождение материала, имеет значение только его способность реагировать с гидроксидом кальция и водой.

Понятно, что любые смеси вышеописанных первых материалов на основе диоксида кремния, вторых материалов на основе диоксида кремния, материалов на основе алюминия могут быть использованы для получения цементирующего вяжущего в той мере, в которой они удовлетворяют условию 0,09<AlEFF/(AlEFF+SiEFF)<0,28.

Удельная поверхность по БЭТ представляет собой измерение общей реальной площади поверхности частиц, которая учитывает наличие рельефов, неровностей, поверхностных или внутренних полостей и пористости. Удельная поверхность по БЭТ может быть измерена обычными способами, например, на основе адсорбции азота образцом при заданной температуре.

Например, удельную поверхность по БЭТ порошков измеряют следующим образом. Берут образец порошка со следующей массой: от 0,1 до 0,2 г для предполагаемой удельной поверхности более 30 м2/г; 0,3 г для предполагаемой удельной поверхности 10-30 м2/г; 1 г для предполагаемой удельной поверхности 3-10 м2/г; 1,5 г для предполагаемой удельной поверхности 2-3 м2/г; 2 г для предполагаемой удельной поверхности 1,5-2 м2/г; 3 г для предполагаемой удельной поверхности 1-1,5 м2/г.

Используют ячейки объемом 3 см3 или 9 см3 в зависимости от объема образца. Взвешивают собранную измерительную ячейку (ячейка + стеклянный стержень). Затем в ячейку помещают образец: уровень продукта не должен быть менее одного миллиметра от верхней части шейки ячейки. Всю сборку (ячейка + стеклянный стержень + образец) взвешивают. Измерительную ячейку устанавливают на место в дегазационном блоке, и образец дегазируют. Параметры дегазации - 30 мин/45°С для портландцемента, гипса, пуццоланов; 3 ч/200°С для шлаков, микрокремнезема, летучей золы, глиноземистого цемента, известняка; и 4 ч/300°С для контрольного образца глинозема. Ячейку быстро закрывают пробкой после дегазации. Все взвешивают и записывают результат. Все операции взвешивания выполняют без пробки. Массу образца получают путем вычитания массы ячейки от суммы масс ячейки и дегазированного образца.

Затем выполняют анализ образца после его установки на место в измерительном блоке. Анализатором является Beckman Coulter SA 3100. Измерение основано на адсорбции азота образцом при заданной температуре, в данном случае - при температуре жидкого азота, т.е. -196°С. Устройство измеряет давление контрольной ячейки, в которой адсорбат находится под давлением его насыщенных паров, и давление ячейки с образцом, в которую введены известные объемы адсорбата. Полученная кривая этих измерений является изотермой адсорбции. В этом методе измерения требуется знание мертвого объема ячейки: поэтому перед анализом проводят измерение этого объема с использованием гелия.

В качестве параметра вводят ранее вычисленную массу образца. Площадь поверхности по БЭТ определяется частью программного обеспечения с помощью линейной регрессии из экспериментальной кривой. Стандартное отклонение воспроизводимости результатов, полученных из 10 измерений на основе диоксида кремния с удельной поверхностью 21,4 м2/г, составляет 0,07. Полученное стандартное отклонение воспроизводимости из 10 измерений на цементе с удельной поверхностью 0,9 м2/г составляет 0,02. Раз в две недели проводят проверку с эталонным продуктом. Два раза в год проводят проверку с эталонным глиноземом, предоставленным производителем.

Цементирующая схватываемая композиция или цементирующее вяжущее может также содержать суперпластификатор. Термин «суперпластификатор», используемый в этом описании, следует понимать как включающий добавки, уменьшающие водопотребность, и суперпластификаторы, как описано в книге под названием "Concrete Admixtures Handbook, Properties Science and Technology", V.S. Ramachandran, Noyes Publications, 1984.

Добавку, уменьшающую водопотребность, определяют как добавку, которая, как правило, уменьшает количество воды затворения на 10-15%. Добавки, уменьшающие водопотребность, включают, например, лигносульфонаты, гидроксикарбоновые кислоты, углеводы и другие специфические органические соединения, например, глицерин, поливиниловый спирт, алюминометилсиликонат натрия, сульфаниловую кислоту и казеин.

Суперпластификаторы принадлежат к новому классу добавок, уменьшающих водопотребность, которые отличаются по химической структуре от обычных добавок, уменьшающих водопотребность, и позволяют уменьшить количество воды затворения примерно на 30 масс. %. Суперпластификаторы, в целом, разделены на четыре группы: сульфированные конденсаты нафталинформальдегида (SNF) (как правило, натриевая соль); сульфонатные конденсаты меламиноформальдегида (SMF); модифицированные лигносульфонаты (MLS) и другие. Более современные суперпластификаторы включают поликарбоновые соединения, такие как полиакрилаты. Суперпластификатор предпочтительно представляет собой суперпластификатор нового поколения, например, сополимер, содержащий полиэтиленгликоль в качестве привитой цепи и карбоксильные функциональные группы в основной цепи, такой как простой эфир поликарбоновой кислоты. Также можно использовать производные фосфоновой кислоты. Также можно использовать поликарбоксилаты-полисульфонаты натрия и полиакрилаты натрия.

В цементирующее вяжущее или в цементирующую схватываемую композицию согласно изобретению можно включать другие добавки, например, пеногаситель (например полидиметилсилоксан). Они также включают силиконы в форме раствора, твердого вещества или предпочтительно в форме смолы, масла или эмульсии, предпочтительно в воде.

Цементирующее вяжущее или цементирующая схватываемая композиция может также содержать ускоритель схватывания для ускорения гидратации. Ускоритель схватывания определяется здесь как любая добавка (добавки), которую добавляют в вяжущее и которая предназначена для ускорения гидратации цементирующей композиции контролируемым образом. Как будет понятно специалисту в данной области, контроль гидратации цементирующего вяжущего может быть желательным в различных обстоятельствах для получения требуемых механических и реологических свойств. Таким образом, согласно различным вариантам осуществления изобретения ускоритель схватывания может быть выбран и добавлен в цементирующее вяжущее в контролируемом количестве для ускорения гидратации. Конкретный ускоритель, определенный здесь и охватываемый различными вариантами осуществления изобретения, отличен от реагентов и/или компонентов, присутствующих в других продуктах (например, побочных продуктах), которые проявляют ускоряющие свойства в некоторых обстоятельствах, но не добавлены в контролируемом количестве в композицию.

Ускоритель схватывания можно добавлять отдельно во время или после совместного измельчения и/или смешивания различных ингредиентов цементирующего вяжущего. Например, ускоритель схватывания можно добавлять во время приготовления раствора. Таким образом, ускоритель схватывания можно добавлять в смесь, содержащую гидравлическое вяжущее, первый материал на основе диоксида кремния, второй материал на основе диоксида кремния и необязательный материал на основе алюминия, во время приготовления раствора.

Примерами подходящих ускорителей схватывания являются, но не ограничиваются этим, источник хлоридов, в котором хлориды содержатся в контролируемом количестве, триэтаноламин, тиоцианат натрия, формиат кальция, нитрит кальция, нитрат кальция, щелочные соли, ускорители не на основе хлорида, такие как Grace Construction Products Polarset®, или любая их комбинация. Этот перечень не является ограничивающим. В других вариантах осуществления изобретения могут использоваться дополнительные ускорители схватывания.

При необходимости, можно добавлять другие дополнительные добавки к цементирующим схватываемым композициям настоящего изобретения, как это будет сочтено подходящим специалистом в данной области, с учетом этого раскрытия. Примеры таких добавок включают, но не ограничиваются этим, замедлители, регуляторы водоотдачи, наполнители, утяжелители, средства предотвращения потери подвижности и т.д., их комбинации и тому подобное. В одном варианте осуществления изобретения цементирующее вяжущее обеспечивает цементирующую схватываемую композицию при добавлении воды, которая имеет плотность менее 14 фунтов на галлон (ppg) (1677,6 кг/м3) и прочность на сжатие через 24 часа и 7 дней после отверждения по меньшей мере 1500 фунтов на квадратный дюйм (10,3 МПа) и для диапазона температур ниже 230F (110°С), например, между 130F (54,4°С) и 230F (110°С). Такие свойства могут быть получены для композиции, не содержащей легких добавок, таких как микросферы, вспенивающие агенты или тому подобное. В еще одном варианте осуществления изобретения цементирующее вяжущее обеспечивает цементирующую схватываемую композицию при добавлении воды, которая имеет плотность менее 13 фунтов на галлон (ppg) (1557,7 кг/м3) и прочность на сжатие через 24 часа и 7 дней после отверждения по меньшей мере 1500 фунт/кв. дюйм (10,3 МПа) и для диапазона температур ниже 230F (110°С), например, между 130F (54,4°С) и 230F (110°С). Такие свойства могут быть получены для композиции, не содержащей легких добавок, таких как микросферы, вспенивающие агенты или тому подобное. В еще одном варианте осуществления изобретения цементирующее вяжущее обеспечивает цементирующую схватываемую композицию при добавлении воды, которая имеет плотность менее 12 фунтов на галлон (ppg) (1437,9 кг/м3) и прочность на сжатие через 24 часа и 7 дней после отверждения по меньшей мере 1500 фунт/кв. дюйм (10,3 МПа) и для диапазона температур ниже 230F (110°С), например, между 130F (54,4°С) и 230F (110°С). Такие свойства могут быть получены для композиции с использованием уменьшенного количества легких добавок, таких как микросферы, вспенивающие агенты или тому подобное. В еще одном варианте осуществления изобретения цементирующее вяжущее обеспечивает цементирующую схватываемую композицию при добавлении воды, которая имеет плотность менее 11 фунтов на галлон (ppg) (1318 кг/м3) и прочность на сжатие через 24 часа и 7 дней после отверждения по меньшей мере 1500 фунт/кв. дюйм (10,3 МПа) и для диапазона температур ниже 230F (110°С), например, между 130F (54,4°С) и 230F (110°С). Такие свойства могут быть получены для композиции с использованием уменьшенного количества легких добавок, таких как микросферы, вспенивающие агенты или тому подобное. В еще одном варианте осуществления изобретения цементирующее вяжущее обеспечивает цементирующую схватываемую композицию при добавлении воды, которая имеет плотность менее 10 фунтов на галлон (ppg) (1198 кг/м3) и прочность на сжатие через 24 часа и 7 дней после отверждения по меньшей мере 1500 фунт/кв. дюйм (10,3 МПа) и для диапазона температур ниже 230F (110°С), например, между 130F (54,4°С) и 230F (110°С). Такие свойства могут быть получены для композиции с использованием уменьшенного количества легких добавок, таких как микросферы, вспенивающие агенты или тому подобное. В еще одном варианте осуществления изобретения цементирующее вяжущее обеспечивает цементирующую схватываемую композицию при добавлении воды, которая имеет плотность менее 9 фунтов на галлон (ppg) и прочность на сжатие через 24 часа и 7 дней после отверждения по меньшей мере 1500 фунт/кв. дюйм (10,3 МПа) и для диапазона температур ниже 230F (110°С), например, между 130F (54,4°С) и 230F (110°С). Такие свойства могут быть получены для композиции с использованием уменьшенного количества легких добавок, таких как микросферы, вспенивающие агенты или тому подобное. В еще одном варианте осуществления изобретения цементирующее вяжущее обеспечивает цементирующую схватываемую композицию при добавлении воды, которая имеет плотность менее 8 фунтов на галлон (ppg) (1198 кг/м3) и прочность на сжатие через 24 часа и 7 дней после отверждения по меньшей мере 1500 фунт/кв. дюйм (10,3 МПа) и для диапазона температур ниже 230F (110°С), например, между 130F (54,4°С) и 230F (110°С). Такие свойства могут быть получены для композиции с использованием уменьшенного количества легких добавок, таких как микросферы, вспенивающие агенты или тому подобное.

Понятно, что уменьшенное количество легких добавок (например, микросфер) представляет собой количество меньшее, чем было бы необходимо для получения тех же характеристик прочности при использовании обычных цементирующих композиций с низкой плотностью. Предпочтительно композиция будет содержать менее 50 мас. % от массы цементирующего вяжущего легких добавок, более предпочтительно менее 45 мас. %, более предпочтительно менее 40 мас. %, более предпочтительно менее 35 мас. %, более предпочтительно менее 30 мас. %, более предпочтительно менее 25 мас. %, более предпочтительно менее 20 мас. %, более предпочтительно менее 15 мас. %, более предпочтительно менее 10 мас. %, более предпочтительно менее чем 5 мас. %, более предпочтительно менее 2 мас. %.

Вода, используемая в цементирующих схватываемых композициях вариантов осуществления настоящего изобретения, может включать пресную воду, соленую воду (например, воду, содержащую одну или более солей, растворенных в ней), раствор соли (например, насыщенные соленые воды, полученные из подземных пластов), морскую воду или их комбинации. Одним из существенных преимуществ цементирующего вяжущего согласно варианту осуществления изобретения является то, что его кратковременная и долговременная прочность на сжатие поддерживается при высоких температурах (например, между 130 и 230F (110°С)), независимо от типа воды, которая используется для приготовления схватываемой цементирующей композиции. Соответственно, будет понятно, что вода может быть из любого источника при условии, что она не содержит избытка соединений, которые могут неблагоприятно влиять на другие компоненты в цементирующей схватываемой композиции. В некоторых вариантах осуществления вода может быть включена в количестве, достаточном для получения способного к перекачиванию раствора. В некоторых вариантах осуществления вода может быть включена в цементирующие схватываемые композиции вариантов осуществления настоящего изобретения в количестве от примерно 55 до примерно 200 мас. %. Используемый здесь термин «массовый» при использовании здесь для обозначения процента компонента в цементирующей схватываемой композиции означает массу, включенную в цементирующие схватываемые композиции настоящего изобретения, относительно массы сухих компонентов в цементирующей схватываемой композиции. В некоторых вариантах осуществления вода может быть включена в количестве от примерно 55 до примерно 140 мас. %.

Хотя цементирующее вяжущее в соответствии с одним из вариантов осуществления изобретения составлено для получения цементирующих схватываемых композиций, имеющих плотность менее 14 ppg (1677,6 кг/м3), например, 12 ppg (1437,9 кг/м3), без использования легких добавок и которые демонстрируют высокие прочностные характеристики, можно предположить, что цементирующие схватываемые композиции, имеющие плотность менее примерно 11 ppg (1318 кг/м3), могут быть получены с использованием уменьшенного количества легких добавок, таких как микросферы. Следует принимать во внимание, что количество легких добавок (например, микросфер) для получения цементирующих схватываемых композиций, имеющих такую низкую плотность (т.е. менее 11 ppg (1318 кг/м3), например, менее 10 ppg (1198 кг/м3)), меньше того, которое было бы необходимо для получения тех же характеристик прочности при использовании обычных цементирующих композиций с низкой плотностью. Композицию сверхлегкой цементирующей схватываемой композиции (например, 10 ppg (1198 кг/м3), 9 ppg (1078,4 кг/м3) и 8 ppg (958,6 кг/м3)) можно получить, сначала определив количество воды, необходимое для достижения требуемой прочности на сжатие цементирующей схватываемой композиции без легких добавок, таких как микросферы. Затем рассчитывают необходимое количество легких добавок (например, микросфер) для достижения целевой массы цементирующей схватываемой композиции. До определенного содержания легкие добавки, такие как микросферы, считаются наполнителями, которые оказывают минимальное влияние на содержание воды и реологию и, следовательно, будут поддерживать любую заданную целевую прочность.

Термин «легкая добавка» относится к добавке, имеющей истинную удельную плотность менее 2000 кг/м3 или насыпную удельную плотность менее 1200 кг/м3. Легкие добавки, например, определены в норме NF EN 13055-1 от декабря 2002 года. Примером легкой добавки являются микросферы, т.е. сферы диаметром менее 1000 мкм. Полые керамические шарики обычно имеют диаметр от примерно 25 до 300 мкм. Полые стеклянные микросферы обычно имеют диаметр от 10 до 90 мкм.

Различные варианты микросфер могут использоваться в соответствии с вариантами осуществления настоящего изобретения, включая полые, сплошные и/или пористые микросферы. Подходящие микросферы могут включать в себя множество материалов, включая, но не ограничиваясь этим, микросферы, которые содержат стекло, натриево-кальциево-боросиликатное стекло, летучую золу, керамику, полистирол, другие полимерные материалы и их смеси. В некоторых вариантах осуществления легких цементирующих схватываемых композиций настоящего изобретения микросферы представляют собой полые стеклянные микросферы. В некоторых вариантах осуществления микросферы могут содержать сшитый полимерный материал, такой как полистирол, сшитый дивинилбензолом (например, пластиковые гранулы). Микросферы могут быть получены из любого подходящего источника. Подходящие полые микросферы из натриево-кальциево-боросиликатного стекла включают стеклянные пузырьки 3М™ SCOTCHLITE™. В предпочтительном варианте осуществления микросферы из боросиликатного стекла (шарики 3М™), производимые компанией 3М™, могут быть использованы для получения легких цементирующих схватываемых композиций, которые обеспечивают повышенную прочность на сжатие через 24 часа.

В одном варианте осуществления изобретения микросферы можно добавлять в цементную мельницу, в цементный сепаратор, в цементный охладитель или с использованием отдельного блендера из операции перемалывания цемента. В этих вариантах осуществления полученная предварительная смесь (премикс) будет включать микросферы перед доставкой пользователю. Альтернативно, в другом варианте осуществления пользователь может смешивать микросферы с цементирующим вяжущим/премиксом для дальнейшего снижения плотности цементирующей схватываемой композиции, например, для получения плотности менее примерно 10 ppg (1198 кг/м3) или менее примерно 9 ppg (1078,4 кг/м3) (например, около 8 ppg (958,6 кг/м3)).

В одном варианте осуществления изобретения предусматривается вспенивание цементирующей схватываемой композиции газом для дальнейшего снижения ее плотности. Газ, используемый во вспененных схватываемых композициях в соответствии с вариантами осуществления настоящего изобретения, может представлять собой любой газ, подходящий для вспенивания цементирующей схватываемой композиции, включая, но не ограничиваясь этим, воздух, азот или их комбинации. Как правило, газ должен присутствовать во вспененных цементирующих схватываемых композициях в соответствии с вариантами осуществления настоящего изобретения в количестве, достаточном для получения желаемой пены. Цементирующие схватываемые композиции вариантов осуществления настоящего изобретения дополнительно включают поверхностно-активное вещество. В некоторых вариантах осуществления поверхностно-активное вещество включает вспенивающую и стабилизирующую композицию поверхностно-активного вещества для облегчения вспенивания цементирующей схватываемой композиции и для стабилизации образовавшейся в результате вспененной цементирующей схватываемой композиции. Любая подходящая пенообразующая и стабилизирующая поверхностно-активная композиция может быть использована в цементирующих схватываемых композициях в соответствии с вариантами осуществления настоящего изобретения.

В одном варианте осуществления изобретения цементирующие вяжущие получают путем совместного измельчения гидравлического вяжущего (например, портландцемента), первого материала на основе диоксида кремния, второго материала на основе диоксида кремния и необязательного материала на основе алюминия. Однако это не является ограничивающим. Предполагается, что два или более материалов цементирующего вяжущего можно предварительно совместно измельчить, а затем смешать с остальными материалами цементирующего вяжущего. Необязательные примеси (например, ускоритель, пластификатор, замедлитель и т.д.) можно добавлять путем смешивания после финишной мельницы перед подачей в бункер или просто смешивать блендером или добавлять при приготовлении раствора.

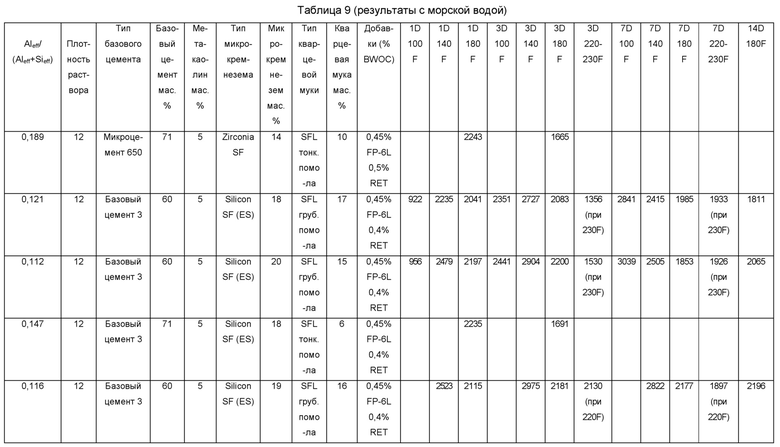

Варианты осуществления настоящего изобретения будут дополнительно проиллюстрированы более подробно с использованием следующих, но не ограничивающих примеров. Серии схватываемых цементных композиций готовили и отверждали при различных температурах отверждения (100F (или 38°С), 140F (или 60°С), 180F (или 83°С) и 230F (или 110°С)). В Таблицах 9-13 приведены результаты прочности на сжатие для различного времени отверждения (1 день, 3 дня, 7 дней, 14 дней). Результаты представлены для плотности в ppg (1 фунт/галлон [US]=119,82642681 килограмм/кубический метр). Единицы давления представлены в фунтах на квадратный дюйм (1 фунт/квадратный дюйм = 6894,75728 паскалей). Растворы, не содержащие легких добавок, таких как микросферы, готовили согласно пункту 5 спецификации API 10 В-2 с использованием типа воды или добавок, указанных в каждом тесте. Растворы, содержащие легкие добавки, такие как микросферы, получали согласно пункту 5 спецификации API 10 В-2, но ограничивали скорость смесителя до 4000+/-200 об/мин, чтобы избежать разрушения микросфер. Эти растворы также готовили с использованием типа воды или добавок, указанных в каждом тесте. Растворы кондиционировали до требуемой температуры в течение 20 мин (плюс время выхода на рабочий режим) и выливали в 2-дюймовые кубики. Заполнение 2-дюймовых кубиков соответствовало пунктам 7.5.1 и 7.5.2 спецификации API 10 В-2. После заполнения кубики отверждали на водяной бане или в автоклаве. Образцы на водяной бане удаляли за 45 мин до времени тестирования и охлаждали на водяной бане при температуре 80F (27°С). Образцы в автоклаве охлаждали до температуры 80F (27°С), используя скорость охлаждения 1 F/мин и медленно снижали давление (50 фунт/кв. дюйм/мин).

В следующих вариантах осуществления, обсуждаемых ниже, измерения прочности на сжатие выполняют в соответствии со стандартом, определенным Спецификацией API 10А, разделы 7, 9. Варианты осуществления представлены для различных типов воды: морской воды и деионизированной воды.

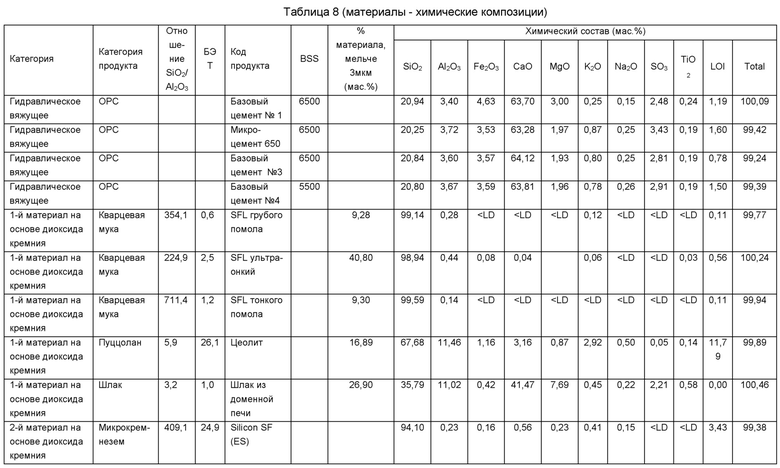

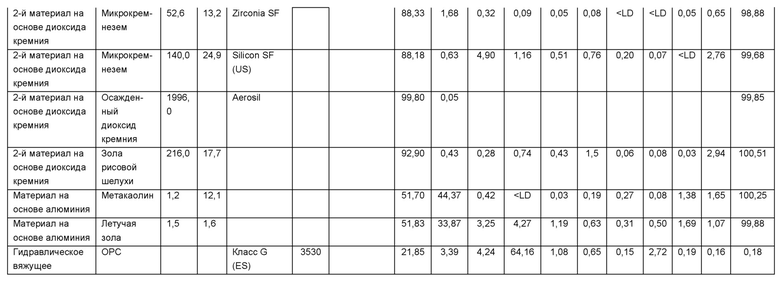

Сырьевые материалы и их состав, используемые для экспериментов, представлены в Таблице 8. В некоторых примерах, описанных ниже, использовали бентонит для уменьшения свободной воды раствора, а полые стеклянные шарики (микросферы) от ЗМ с плотностью 460 кг/м3 (код HGS6000), где использовали для достижения плотности ниже 13 ppg. FP-6L является пеногасителем, RET представляет собой замедлитель на основе лигносульфоната натрия и глюконата натрия, a DIS является полинафталинсульфонатным диспергатором.

«LD» относится к пределу детектирования. «BSS» относится к удельной поверхности по Блейну (см2/г). «LOI» означает потери при прокаливании. «ОРС» относится к обычному портландцементу. БЭТ относится к удельной площади поверхности (м2/г), а пресная вода относится к деионизированной воде (DI). Морскую воду (SEA) получали путем растворения 41953 г морской соли (от компании Lake Products Company LLC) в деионизированной воде с достаточным количеством деионизированной воды, добавляемой для получения раствора общим объемом 1 литр. После перемешивания рН доводили до 8,2, используя 0,1 н. раствор либо гидроксида натрия, либо хлористоводородной кислоты.

"BWOC" означает по массе цемента (от англ. by weight of cement) "BWOB" означает по массе вяжущего (от англ. by weight of binder)

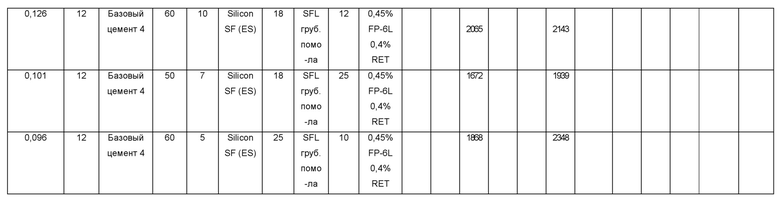

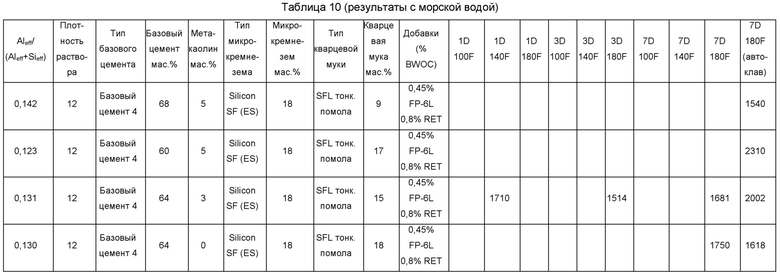

В Таблицах 9 и 10 представлены результаты с морской водой для двух различных источников материалов на основе диоксида кремния (микрокремнезем из производства диоксида циркония и микрокремнезем из производства сплавов кремния и ферросилиция). Результаты приведены для различных температур отверждения (100F (38°С), 140F (60°С) и 180F (83°С)). На фиг. 8А-В показаны соответствующие варианты прочности на сжатие в зависимости от отношения AlEFF=AlEFF+SiEFF) через 1 день, 3 дня и 7 дней и при 180F (83°С). Образцы через 1 и 3 дня отверждают на водяной бане, а образцы через 7 дней отверждают в автоклаве. Как можно видеть на фиг. 8А, лучшие результаты при высоких температурах для долговременной и кратковременной прочности на сжатие (через 1 день и 3 дня) получены для отношения AlEFF=AlEFF+SiEFF) менее 0,14 в пределах желаемого 0,09-0,28 диапазона отношения. На фиг. 8А также показано, что кратковременная и долговременная прочность на сжатие при высокой температуре остается очень хорошей (т.е. прочность на сжатие, составляющую, по меньшей мере примерно 2000 фунтов на квадратный дюйм (13,8 МПа), получают при 180F (83°С) - 1 день и 3 дня) для отношения до 0,14 и уменьшается для значений отношения больше 0,14, хотя значения прочности на сжатие остаются высокими (выше 1500 фунтов на квадратный дюйм (10,3 МПа)). Как показано на фиг. 8В, прочность на сжатие через 7 дней снижается для значений отношения AlEFF=AlEFF+SiEFF), превышающих 0,15.

В Таблицах 9 и 10 далее показано, что кратковременная и долговременная прочность на сжатие является превосходной в диапазоне 0,09-0,28 при низких температурах (ниже 140F (60°С)).

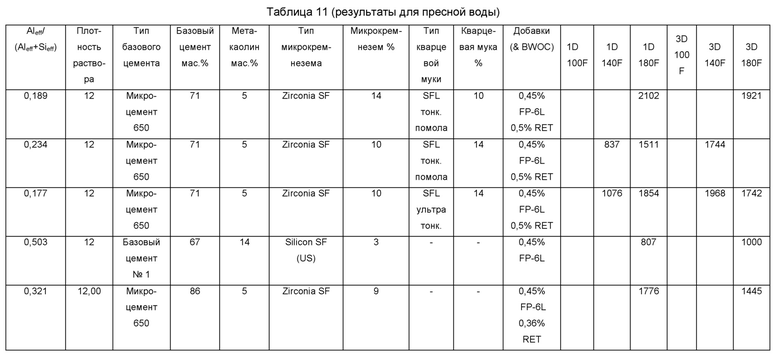

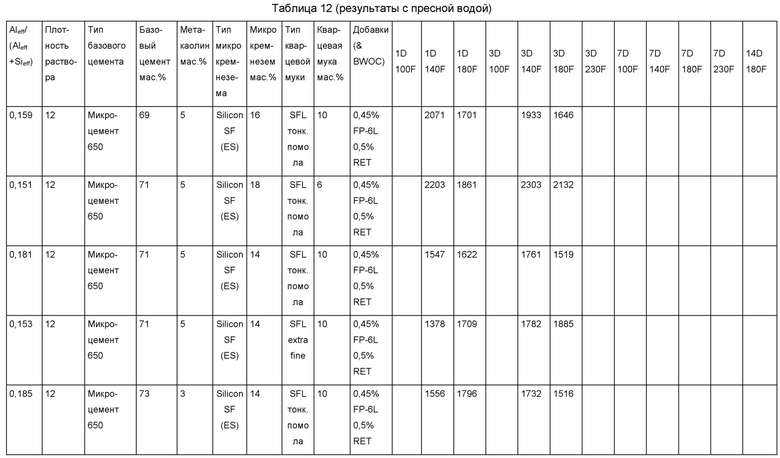

В Таблицах 11 и 12 показаны результаты прочности на сжатие при разных температурах для трех разных источников второго материала на основе диоксида кремния (один микрокремнезем из производства диоксида циркония и два микрокремнезема из производства сплавов кремния и ферросилиция). На фиг. 9А-В показаны соответствующие варианты прочности на сжатие в зависимости от отношения AlEFF=AlEFF+SiEFF) через 1 день и 3 дня, и при высокой температуре (180F). На фиг. 9А показаны результаты, полученные с использованием микрокремнезема преимущественно из производства диоксида циркония, а на рис. 9В показаны результаты, полученные с использованием микрокремнезема из производства сплавов кремния и ферросилиция. На фиг. 9А показано, что результаты кратковременной и долговременной прочности на сжатие остаются очень хорошими (т.е. прочность на сжатие по меньшей мере около 1500 фунтов на квадратный дюйм (10,3 МПа) получается при 180F (83°С) - 1 день и 3 дня) для отношения 0,28 и уменьшаются для значений отношения больше 0,28 (например, около 0,5). Наилучшие характеристики для микрокремнезема из производства диоксида циркония получены для отношения около 0,2. Как показано на фиг. 9В, максимальное массовое отношение, которое является приемлемым для микрокремнезема из производства сплавов кремния и ферросилиция, составляет около 0,20, а наилучшие показатели достигаются для отношения в пределах 0,12-0,15.

Далее в Таблицах 11 и 12 показано, что кратковременная и долговременная прочность на сжатие превосходна в диапазоне 0,09-0,28 при низких температурах (ниже 140F (60°С)). Последние два примера Таблицы 11 являются сравнительными примерами.

В Таблице 13 показаны результаты прочности на сжатие при 180F (83°С) для различных типов второго материала на основе диоксида кремния. Таблица 13 показывает, что хорошие результаты были достигнуты, когда микрокремнезем полностью заменяли на золу рисовой шелухи или частично заменяли на осажденный диоксид кремния. В Таблице 14 показаны результаты прочности на сжатие при 180F (83°С) для различных типов первого материала на основе диоксида кремния. Таблица 14 показывает, что хорошие результаты были достигнуты, когда кварцевую муку полностью заменяли на пуццолан (природный цеолитом) или шлак.

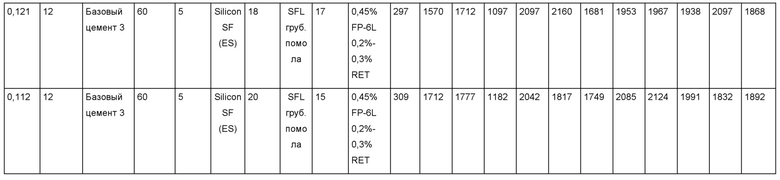

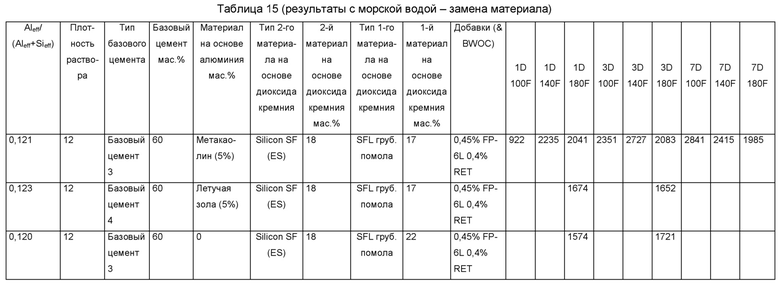

В Таблице 15 показаны результаты прочности на сжатие при 180F (83°С) для различных типов материалов на основе алюминия. Таблица 15 показывает, что хорошие результаты были достигнуты, когда метакаолин исключали или полностью заменяли на летучую золу.

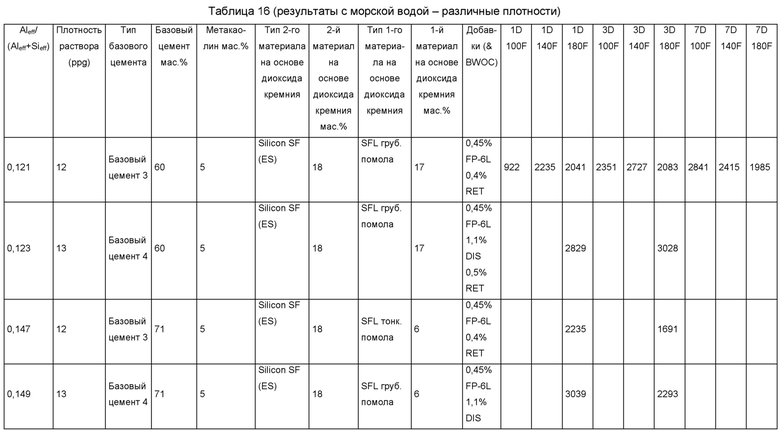

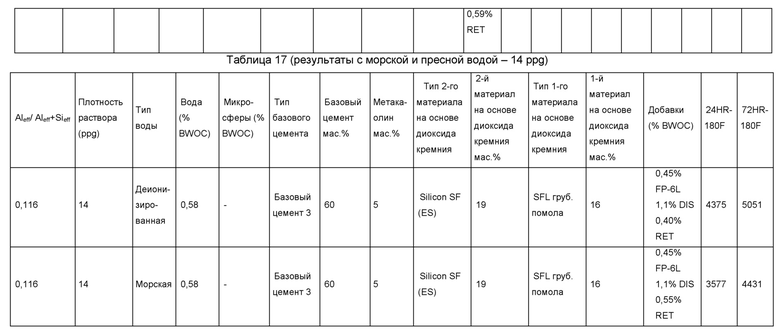

В Таблице 16 показаны результаты прочности на сжатие при температуре 180F (83°С) для двух различных цементирующих вяжущих, каждое из которых обеспечивает цементирующую схватываемую композицию с плотностью 12 ppg (1437,9 кг/м3) и 13 ppg (1557,7 кг/м3).