Предлагаемый способ на изобретение относится к консервной промышленности, а именно к способам производства компота из груши в банках СКО 1-82-350.

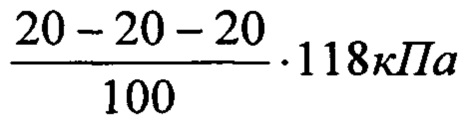

Источники, по которым был проведен поиск по данному способу, показали, что прототипом предлагаемого способа является способ производства компота [1], сущность которого заключается в том, что закатанные банки помещают в стерилизационный аппарат (автоклав) и подвергают тепловой обработке по режиму

,

,

где 20 - продолжительность нагрева воды в автоклаве до 100°С, мин; 20- продолжительность собственной стерилизации, мин; 20 продолжительность охлаждения, мин; 118 - противодавление в аппарате, кПа. Общая продолжительность режима составляет 60 мин.

Недостатками этого способа являются:

- большая продолжительность процесса тепловой обработки, что ухудшает качество готового продукт; неравномерность тепловой обработки продукта в банке и большой расход тепловой энергии и воды.

Технический результат способа направлен на сокращение продолжительности процесса тепловой обработки, экономия тепловой энергии и воды, и повышение качества готового продукта.

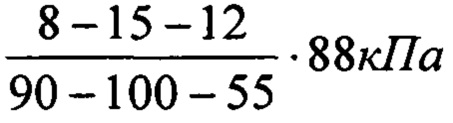

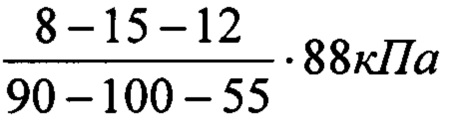

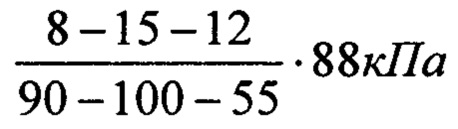

Указанный технический результат достигается за счет того, что по предлагаемому способу, банки после укладки плодов помещаются в камеру и плоды подвергают нагреву в течение 72 с посредством циклической подачи в банки насыщенного водяного пара с повышающейся температурой, продолжительность циклов подачи пара и его выдержки составляет 6 с и 6 с соответственно, а температура пара от 100°С, с каждым циклом увеличивается на 10°С, и при этом в каждом цикле подачи пара, наружную поверхность банок обдувают воздухом, нагретым до температуры 120-130°С, после чего заливают сиропом температурой 97-98°С, герметизируют и стерилизуют в автоклаве по режиму:  с последующим продолжением охлаждения в другом автоклаве или емкости по режиму

с последующим продолжением охлаждения в другом автоклаве или емкости по режиму  .

.

Пример осуществления способа.

В банки укладывают подготовленные плоды в соответствии с действующей технологической инструкцией. Далее по действующей технологической инструкции в банки заливают сироп с температурой 80-85°С, герметизируют и направляют в автоклав для стерилизации. Нами предлагается, расфасованные в банки плоды, в течение 72 с подогреть посредством циклической, с интервалом 6 с, подачей пара (6 с подача пара далее 6 с выдержка) с повышающейся от цикла к циклу на 10°С температурой: в первом цикле (первые 6 с) подается пар температурой 100°С, во втором цикле (вторые 6 с) в банки подается пар с температурой 110°С, в третьем цикле в течение 6 с в банки подается пар с температурой 120°С и так в течение 72 с (на последнем цикле температура пара 150°С), при этом поверхность банки, для предотвращения термического боя, в циклы вдувания пара в банку, обдувается нагретым до 120-130°С воздухом. После этого в банки заливают сироп температурой 97-98°С, закатывают и направляют на стерилизацию в автоклав. Средняя начальная температура продукта в банке после герметизации составляет 82°С, а по действующей технологической инструкции 45°С.

Применение импульсного нагрева плодов паром с циклически повышающейся температурой обеспечивает возможность интенсификации процесса нагрева плодов в банках за счет повышения температурного перепада, а также увеличение температуры плодов, и тем самым обеспечивается сокращение продолжительности режимов стерилизации.

Таким образом, начальная температура продукта по предлагаемому способу перед началом стерилизации составляет 82°С, т.е. на 37°С больше по сравнению со способом консервирования по действующей технологической инструкции, что будет способствовать снижению температурного перепада между наиболее и наименее нагреваемыми точками продукта в процессе стерилизации, так как нагрев продукта будет начинаться с одинаковой для центра и периферии температуры, равной 82, а не 45°С.

Так как сироп варят при 100°С, а температура при наполнении банок около 80-85°С, то имеет место неэффективные потери тепловой энергии на охлаждение сиропа от 100°С до 80°С; кроме того по режиму действующей технологической инструкции предусмотрено охлаждение консервов до температуры воды в автоклаве равной 40°С, что также связано с большими потерями и тепловой энергии и воды.

Увеличение начальной температуры продукта в банках перед стерилизацией позволяет во-первых, увеличить начальную температуру воды в автоклаве перед загрузкой банок для стерилизации на величину до 90°С, по сравнению с начальной температурой воды в автоклаве при стерилизации по режиму действующей технологической инструкции (55-60°С), и во-вторых снизить величину противодавления в аппарате до 88 кПа, а также позволяет охлаждение консервов до конечной температуры проводить в два этапа, не вызывая срыва крышек с банок, так как давление, возникающее в банках при стерилизации по предлагаемому способу из-за относительно высокой температуры продукта при герметизации несколько ниже, чем при стерилизации по режиму действующей технологической инструкции.

В связи с отмеченным выше, предлагается охлаждать консервы при стерилизации по предлагаемому способу в два этапа: в первом автоклаве, где осуществляется процесс нагрева до температуры стерилизации и выдержка, охлаждать консервы до температуры воды в автоклав, равной 55°С, т.е. на 15°С больше, чем по режиму действующей технологической инструкции, с последующим продолжением охлаждения в другом автоклаве или емкости без противодавления и температуре воды, равной 35°С.

Такой способ охлаждения позволяет, во-первых, сократить продолжительность процесса охлаждения за счет большого перепада температур, и сократить время и значительно экономить тепловую энергию на нагрев воды в автоклаве перед загрузкой очередной партии консервов, так как в данном случае нагрев воды будет осуществляться не от 40°С, как принято по режиму действующей технологической инструкции, а от 55°С, и, кроме того, имеет место экономия охлаждающей воды.

Режим стерилизации консервов в автоклаве по предлагаемому способу можно выразить в следующем виде:  с последующим продолжением охлаждения в другом автоклаве или емкости по режиму

с последующим продолжением охлаждения в другом автоклаве или емкости по режиму , где 8 - продолжительность подогрева воды в автоклаве от 90 до 100°С, мин.; 15 - продолжительность периода собственной стерилизации при 100°С воды, мин.; 12 - продолжительность периода охлаждения воды в автоклаве от 100°С до 55°С, мин.; 5 - продолжительность охлаждения во втором автоклаве (емкости) при 35°С мин.; 90 - начальная температура воды в автоклаве перед загрузкой консервов, °С; 100 - температура стерилизации, °С; 55 - конечная температура воды в первом автоклаве, °С; 35 - температура воды во втором автоклаве (емкости) °С; 88 - противодавление в первом автоклаве, кПа.

, где 8 - продолжительность подогрева воды в автоклаве от 90 до 100°С, мин.; 15 - продолжительность периода собственной стерилизации при 100°С воды, мин.; 12 - продолжительность периода охлаждения воды в автоклаве от 100°С до 55°С, мин.; 5 - продолжительность охлаждения во втором автоклаве (емкости) при 35°С мин.; 90 - начальная температура воды в автоклаве перед загрузкой консервов, °С; 100 - температура стерилизации, °С; 55 - конечная температура воды в первом автоклаве, °С; 35 - температура воды во втором автоклаве (емкости) °С; 88 - противодавление в первом автоклаве, кПа.

Существенными отличительными признаками предлагаемого способа являются предварительный нагрев подготовленных и уложенных в банки плодов в течение 72 с посредством циклической подачи насыщенного водяного пара с повышающейся от 100 до 150°С температурой, при этом в циклах подачи пара наружную поверхность банок обдувают воздухом, нагретым до температуры 120-130°С, с последующим заполнением сиропом с температурой 97-98°С, герметизация и стерилизация в автоклаве по новому режиму с двухступенчатым охлаждением.

Режим обеспечивает промышленную стерильность консервов, уменьшает продолжительность процесса тепловой стерилизации и повышает качество готовой продукции.

Литература

1. Сборник технологических инструкций по производству консервов, т. 2, - М.: Пищевая промышленность, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ АЙВЫ | 2017 |

|

RU2737542C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ АЙВЫ | 2017 |

|

RU2737545C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ЯБЛОК | 2017 |

|

RU2718257C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ЯБЛОК | 2017 |

|

RU2735024C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ЯБЛОК | 2017 |

|

RU2718495C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ЯБЛОК | 2017 |

|

RU2737543C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ АЙВЫ | 2017 |

|

RU2718256C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ КРЫЖОВНИКА | 2016 |

|

RU2632483C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ГРУШИ | 2016 |

|

RU2632481C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ДЫНИ | 2016 |

|

RU2622909C1 |

Изобретение относится к консервной промышленности. Способ производства компота из груш характеризуется тем, что плоды, уложенные в банку, подвергают подогреву циклическим вдуванием насыщенного водяного пара с повышающейся от цикла к циклу на 10°С температурой в течение 72 с. После этого заливают сиропом, герметизируют и стерилизуют в автоклаве по определенному режиму. Изобретение позволяет уменьшить продолжительность стерилизации, снизить неравномерность тепловой обработки, а также произвести экономию тепловой энергии и повышение качества готовой продукции. 1 пр.

Способ производства компота из груши, характеризующийся тем, что плоды после расфасовки в банки подвергают нагреву в течение 72 с посредством циклической подачи в банки насыщенного водяного пара с повышающейся температурой, продолжительность циклов подачи пара и его выдержки составляет 6 с и 6 с соответственно, а температура пара от 100°C с каждым циклом увеличивается на 10°C, и при этом в каждом цикле подачи пара наружную поверхность банок обдувают воздухом, нагретым до температуры 120-130°C, после чего заливают сиропом температурой 97-98°C, герметизируют и стерилизуют в автоклаве по режиму  с последующим продолжением охлаждения в другом автоклаве или емкости по режиму

с последующим продолжением охлаждения в другом автоклаве или емкости по режиму  .

.

| СПОСОБ КОНСЕРВИРОВАНИЯ КОМПОТА ИЗ ГРУШ И АЙВЫ | 2011 |

|

RU2491861C2 |

| RU 2009126819 А, 20.01.2011 | |||

| АЗАДОВА Э.Ф | |||

| и др | |||

| Инновационная технология производства консервированного компота из груш для детского питания, Вестник Международной академии холода, 2015, N 3, С.9-12 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОТА ИЗ ГРУШ | 2008 |

|

RU2377911C1 |

Авторы

Даты

2020-03-31—Публикация

2017-07-05—Подача