Программно-аппаратный комплекс управления газовым котлом относится к области теплоэнергетики и может быть использован в одно- и двухконтурных бытовых и промышленных газовых котлах.

Известна Система управления отопительного водогрейного котла по патенту RU109534, содержащая модуль розжига, датчики-реле давления газа и давления воды, температуры воды и газов котла, газовые клапаны, при этом, модуль розжига выполнен в виде автоматического регулятора розжига, своим входом и выходом соединенного через блок индикаторов с датчиками-реле и с горелкой розжига; своим входом соединенного с выходом дополнительно введенного регулирующего термостата, и своим выходом, через вход блока газовых клапанов, с горелкой розжига и рабочей горелкой. Данная система не позволяет:

- управлять двухконтурной гидравлической схемой;

- управлять газовыми клапанами в режиме полной электронной модуляции мощности;

- конфигурировать спецификацию подключаемого к системе оборудования;

- задавать алгоритмы работы котла;

- подключать турбонасадку и управлять мощностью турбонасадки для обеспечения экономичного режима работы;

- управлять температурой контура отопления в зависимости от температуры внешней (уличной).

Наиболее близким к заявляемому комплексу управления по технической сути является Нагреватель для системы отопления для бытовых применений по патенту WO 2008099259, состоящий из газового котла, электронной системы управления, соединенной через интерфейс с одним или более комнатными и наружными датчиками температуры, панели ручного управления, позволяющей задать режимы нагрева воды. В зависимости от выбранного режима подключаются различные внешние устройства. Данные системы не обеспечивают достаточную надежность, безопасность, универсальность и недостаточно оптимизирована для серийного производства, и не может быть использована в промышленных применениях, также данная система может быть использована только в одноконтурных отопительных котлах.

Предлагаемое изобретение решает техническую проблему по устранению указанных недостатков, а именно по созданию конфигураций настроек параметров для управления газовым котлом, позволяющих управлять как одноконтурными отопительными котлами, так и двухконтурными, с различным набором и типом подключаемых входных и выходных устройств.

Технический результат заключается в обеспечении разных типов газовых котлов и разных гидравлических схем универсальной и надежной системой управления, отвечающей всем требованиям безопасности эксплуатации газовых котлов, за счет предустановленной оптимизированной конфигурации настроек и блоком точного определения тока ионизации (определения наличия пламени в камере сгорания), не подверженного влиянию внешних электромагнитных помех.

Для решения поставленной технической проблемы, а также для достижения заявленного технического результата предлагается программно-аппаратный комплекс управления газовым котлом, содержащий модуль управления и модуль индикации. Модуль управления содержит центральное процессорное устройство, выполняющее программу управления и зашиты котла; энергонезависимое запоминающее устройство, в котором хранятся данные и установочные параметры для работы котла; внешний интерфейс связи RS-485, работающий по протоколу ModBus RTU; блок обработки входных дискретных непотенциальных сигналов от дискретных датчиков газового котла; блок обработки входных аналоговых сигналов от датчиков температуры котла и реле давления контура теплоносителя; блок управления катушкой модулятора клапана или клапанов газового котла; блок розжига газового котла, включающий управляемый высоковольтный трансформатор; детектор тока ионизации, подключенный к камере сгорания; блок дискретных потенциальных выходов для подключения исполнительных устройств газового котла; блок потенциального выхода с фазовой регулировкой сетевого напряжения для подключения турбонасадки газового котла. Модуль индикации содержит жидкокристаллический дисплей (ЖК-дисплей) и клавиатуру.

В программно-аппаратном комплексе управления газовым котлом центральное процессорное устройство предназначено для выполнения специально разработанной программы управления котлом, позволяющей настраивать конфигурацию параметров газового котла в широких пределах, что обеспечивает универсальность данного комплекса. Энергонезависимое запоминающее устройство предназначено для хранения архивных данных о работе котла и установочных параметров. Внешний интерфейс связи, работающий по протоколу ModBus RTU, предназначен для подключения котла к внешнему управляющему устройству или к Интернет-серверу, это позволяет организовать каскадную схему включения нескольких котлов или осуществлять функции телеметрии и диспетчеризации для выбранного котла. Блок обработки входных дискретных непотенциальных сигналов предназначен для обработки входных дискретных непотенциальных сигналов, поступающих от дискретных датчиков газового котла типа «сухой контакт». Блок обработки аналоговых сигналов предназначен для обработки входных аналоговых сигналов, поступающих от датчиков температуры котла и реле давления контура теплоносителя. Блок управления катушкой модулятора предназначен для подключения и защиты от одной до четырех катушек модуляции газового клапана или клапанов в зависимости от установленных параметров. Этот блок представляет собой источник тока. Блок розжига газового котла включает в себя высоковольтный трансформатор с выходным переменным напряжением 18…20 кВ, соединенного с электродом розжига газового котла, и средство управления данным трансформатором. При включении данного блока между электродом розжига и корпусом газового котла возникает высоковольтная дуга, воспламеняющая газ. Данный блок гальванически изолирован от других блоков модуля управления. Детектор тока ионизации предназначен для определения наличия пламени в камере сгорания газового котла и содержит электрод ионизации газового котла, а также транзисторы, модулирующие полезный сигнал фазой сетевого напряжения для исключения паразитных шумов и электромагнитных наводок в спектре полезного сигнала, что позволяет точно и надежно определять наличие пламени в камере сгорания газового котла и исключить ошибочные срабатывания розжига. Блок дискретных потенциальных выходов предназначен для подключения исполнительных устройств газового котла (насосы, клапаны и др. вспомогательное оборудование) и обеспечивает управление вспомогательным оборудованием газового котла и его защиту. Данный блок содержит полупроводниковый активный элемент с детектором нуля сетевого напряжения и гальванически изолирован от других блоков модуля управления. Блок потенциального выхода с фазовой регулировкой сетевого напряжения предназначен для подключения турбонасадки газового котла и позволяет регулировать мощность турбонасадки с обратной связью по температуре теплоносителя и, как следствие, давление разрежения в камере сгорания газового котла, что позволяет повысить энергоэффективность газового котла. Данный блок содержит полупроводниковый активный элемент с детектором нуля сетевого напряжения и гальванически изолирован от других блоков модуля управления. Модуль индикации содержит ЖК-дисплей и клавиатуру. Применение в модуле управления газового котла полупроводниковых активных элементов с детекторами нуля сетевого напряжения повышает надежность, скорость срабатывания и срок службы программно-аппаратного комплекса управления газовым котлом.

В результате предлагаемый программно-аппаратный комплекс управления газовым котлом может работать в двухконтурной гидравлической схеме; поддерживать подключение датчика давления контура отопления и датчика расхода или расходомера контура отопления или горячего водоснабжения (задается в настройках); выполнять регулирование заданной температуры по закону ПИД-регулирования в отличие от выбранного аналога, который выполняет регулирование заданной температуры по ступенчатой схеме прямого нагрева; выполнять полную электронную модуляцию мощности подключенных газовых клапанов; обеспечивать возможность подключения запальной горелки; может работать с открытой и закрытой камерами сгорания; имеет внешний промышленный интерфейс связи для диспетчеризации работы котла и снятия телеметрических данных. Кроме того, выбранный аналог состоит из нескольких электронных модулей, что повышает сложность сборки серийного устройства и снижает надежность системы в целом. Предлагаемый программно-аппаратный комплекс состоит только из модуля управления, в котором размещены все блоки контроля и управления программно-аппаратного комплекса, и модуля индикации, выполняющего задачи по обеспечению человеко-машинного интерфейса. В случае потери контакта между данными модулями модуль управления может работать автономно, так как все введенные пользователем настройки и параметры регулирования сохраняются в энергонезависимой памяти, размещенной в модуле управления.

Таким образом, конструктивное исполнение программно-аппаратного комплекса управления газовым котлом с использованием специально разработанной программы, позволяющей настраивать конфигурацию параметров газового котла в широких пределах, позволяет обеспечить работу не только одноконтурного газового котла по схеме отопления, но и двухконтурного по схеме отопления и горячего водоснабжения и управлять газовыми котлами в широком диапазоне мощностей (от 18 кВт до 1 МВт).

Следовательно, всей совокупностью указанных конструктивных особенностей реализуется указанный технический результат, заключающийся в обеспечении разных типов газовых котлов или разных гидравлических схем универсальной и надежной системой управления.

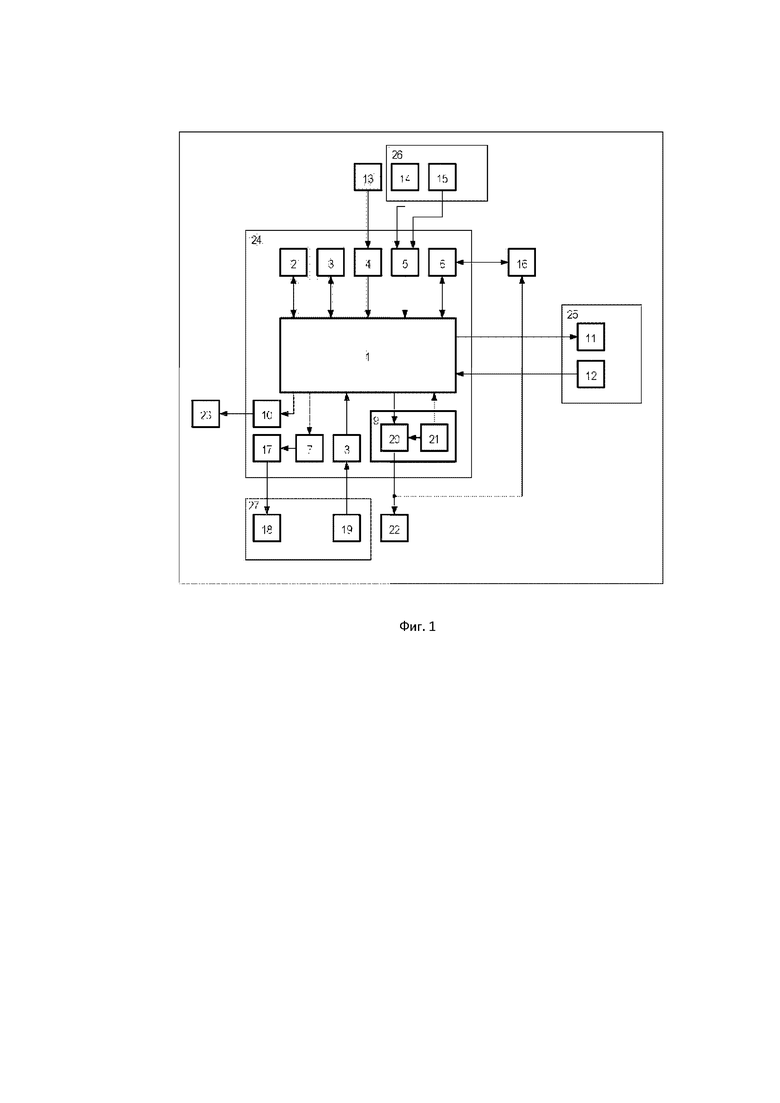

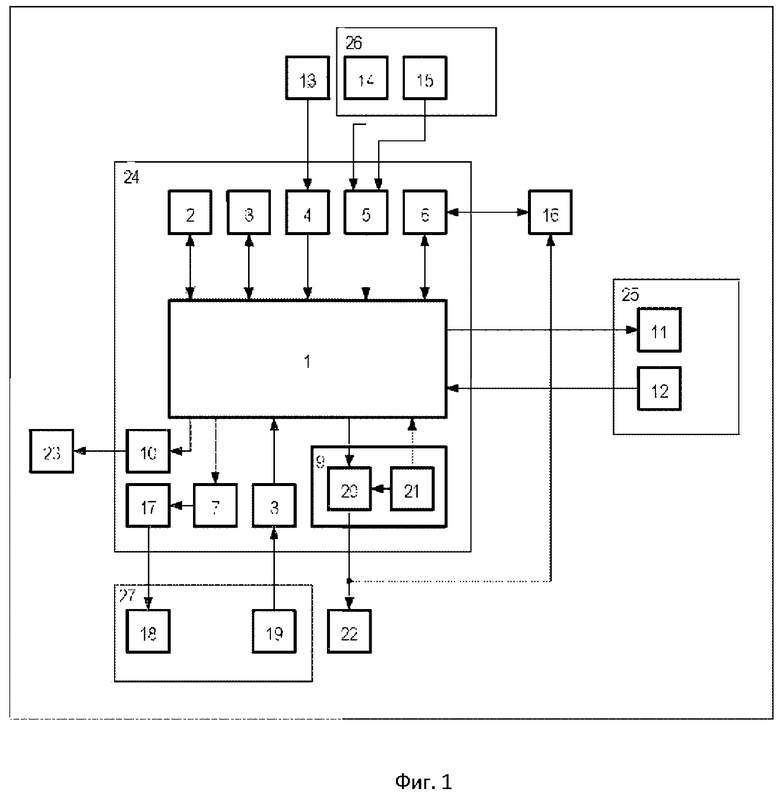

Схема программно-аппаратного комплекса управления газовым котлом показана на Фиг. 1, где:

1 - центральное процессорное устройство;

2 - энергонезависимое запоминающее устройство;

3 - внешний интерфейс связи;

4 - блок обработки входных дискретных непотенциальных сигналов;

5 - блок обработки входных аналоговых сигналов;

6 - блок управления катушкой модулятора;

7 - блок розжига;

8 - детектор тока ионизации;

9 - блок дискретных потенциальных выходов;

10 - блок потенциального выхода с фазовой регулировкой;

11 - ЖК-дисплей;

12 - клавиатура.

13 - дискретные датчики газового котла: датчик перегрева контура теплоносителя, датчик давления воздуха;

14 - датчики температуры котла: датчик температуры контура отопления, датчик температуры контура горячего водоснабжения;

15 - аналоговый датчик давления;

16 - клапаны газового котла;

17 - высоковольтный трансформатор;

18 - электрод розжига;

19 - электрод ионизации;

20 - полупроводниковый активный элемент;

21 - детектор нуля сетевого напряжения;

22 - исполнительные устройства газового котла: насос контура отопления, насос контура горячего водоснабжения, трехходовой клапан, дополнительный конфигурируемый потенциальный выход;

23 - турбонасадка;

24 - модуль управления;

25 - модуль индикации;

26 - контур теплоносителя;

27 - камера сгорания.

Программно-аппаратный комплекс управления газовым котлом (ПАК) функционирует следующим образом.

В режиме ожидания включения котла периодически тестируется наличие пламени в камере сгорания (27). В случае обнаружения пламени на экране модуля индикации (25) генерируется соответствующее аварийное сообщение и котел блокируется. Также тестируется датчик давления воды (15) и защитное термореле (13). В случае возникновения аварийной ситуации на экране модуля индикации (25) генерируется аварийное сообщение и котел блокируется.

Если появляются условия для запуска котла:

1) Проводится тест работоспособности датчика давления воздуха (13), подключенного к блоку обработки входных дискретных непотенциальных сигналов (4). Если тест проходит успешно - выполняется предварительная продувка камеры сгорания (27): если выбрана конфигурация котла с закрытой камерой сгорания, включается турбонасадка (23) на 100% мощности, подключенная к блоку потенциального выхода с фазовой регулировкой (10).

2) На этапе предварительной продувки камеры сгорания (27) включается насос соответствующего контура или основной насос (22) и распределение потока теплоносителя (26) при помощи трехходового клапана (22). Если выбрана конфигурация «Закрытая камера» - включается турбонасадка (23) и выдерживается задержка предварительной продувки. В конце данного этапа тестируется датчик давления воздуха (13). Если датчик давления воздуха выдает сигнал о том, что в камере сгорания есть необходимое разряжение - ПАК переходит к процедуре розжига пламени, иначе на экране модуля индикации (25) генерируется аварийное сообщение и котел блокируется. Контроль датчика давления воздуха (13) закончится только на этапе перехода в режим ожидания. Как только датчик давления воздуха (13) выдаст сигнал на модуль управления (24) о том, что разрежение в камере сгорания (27) отсутствует - на экране модуля индикации (25) сгенерируется аварийное сообщение и выполнится функция безопасной остановки котла, затем котел будет заблокирован.

3) Этап розжига пламени начинается с того, что включается блок розжига (7) и подает управляющее напряжение на высоковольтный трансформатор (17), вследствие чего в камере сгорания котла (27) генерируется высоковольтная дуга между электродом розжига (18) и корпусом камеры сгорания (27). Выдерживается задержка на образование дуги, затем блок дискретных потенциальных выходов (9) подает управляющее напряжение на газовый клапан (16). Газовый клапан (16) открывается, пропускная способность (мощность) клапана регулируется блоком управления катушкой модулятора (6). После открытия газового клапана (16) выдерживается задержка розжига и детектором тока ионизации (8) измеряется ток ионизации плазмы, протекающий между электродом ионизации (19) и корпусом камеры сгорания котла (27). Величина тока ионизации плазмы 6 и более мкА сигнализирует о том, что в камере сгорания котла (27) присутствует стабильное пламя и розжиг произошел. Если пламя отсутствует - клапан (16) закрывается и выполняется переход к этапу предварительной продувки камеры сгорания котла (27) и затем опять происходит попытка розжига пламени. В случае трех неудачных попыток розжига на экране модуля индикации (25) генерируется аварийное сообщение, выполняется продувка камеры сгорания котла и котел блокируется. Если розжиг прошел удачно - выполняется переход к этапу регулирования заданной температуры теплоносителя.

4) Регулирование заданной температуры теплоносителя выполняется по закону дискретного ПИД-регулирования, где входным сигналом является измеренная блоком обработки входных аналоговых сигналов (5) температура контура теплоносителя, измеренная датчиками температуры котла (14), а выходным сигналом является значение тока катушки модулятора газового клапана (16), подаваемого на газовый клапан (16) блоком управления катушкой модулятора (6). Каждому контуру соответствует отдельная процедура регулирования со своими коэффициентами. Для более точного регулирования заданной температуры теплоносителя, регулирование начинается с прогрева контура теплоносителя (26) на минимальной заданной мощности пламени в течение заданного времени. Математическая модель регулирования и мощность газового клапана (16) рассчитывается центральным процессорным устройством (1).

5) При возникновении условий прекращения функций старта или регулирования включается функция безопасного останова котла. Данная функция включает в себя процедуру продувки камеры сгорания котла (27) для удаления остатков газовой смеси и процедуру прокачки контуров теплоносителя (26) для выравнивания температуры теплоносителя в контуре. Процедура прокачки контуров теплоносителя включает в себя периодическое включение насосов (22) и переключение трехходового клапана (22) блоком дискретных потенциальных выходов (9).

Функции безопасной работы газового котла обеспечивают аналоговый датчик давления контура теплоносителя (15), дискретные датчики перегрева контура теплоносителя и давления воздуха (13), детектор тока ионизации (8).

Блок дискретных потенциальных выходов (9) обеспечивает безопасное включение и выключение исполнительных устройств газового котла (22), переключая состояние полупроводникового активного элемента (20), только в момент перехода сетевого напряжение через нулевое значение. Момент перехода сетевого напряжения через нулевое значение определяется детектором нуля сетевого напряжения (21).

Задача выбора типа котла решается за счет загрузки в энергонезависимую память (2) специального файла с предустановленной оптимизированной конфигурацией настроек параметров, что позволяет максимально оптимизировать серийное производство широкой номенклатуры газовых котлов.

Задачи телеметрии и диспетчеризации котла решаются за счет подключения к интерфейсу связи (3) специализированного оборудования.

Человеко-машинный интерфейс обеспечивается установленными в блоке индикации (25) ЖК-дисплеем (11) и клавиатурой (12).

ПАК имеет следующие технические характеристики:

Таблица 1.

2 клапана - 0…340 мА;

3 клапана - 0…500 мА;

4 - клапана - 0…660 мА.

- 1 МОм при относительной влажности 98% и температуре (25+/-2)°С;

- 3 МОм при максимально допустимой температуре (горячее состояние).

Примеры параметров ПАК при их использовании в газовых котлах различной мощности рассмотрены ниже. В таблице 2 представлены параметры ПАК настенного газового котла мощностью 18 кВт с бойлером и напольного промышленного котла мощностью 100 кВт.

Таблица 2.

кВт

Различия конфигурационных параметров связаны с мощностью данных котлов и тем обстоятельством, что промышленный котел работает с открытой камерой, то есть без принудительной вентиляции. Промышленный котел имеет одноконтурную систему, работает без режима горячего водоснабжения, так как обычно в промышленных системах в контуры отопления и горячего водоснабжения теплоноситель подается из одного коллектора. Бытовой котел подключен к бойлеру, в котором поддерживается постоянная температура, и имеет двухконтурную систему - контур отопления и контур горячего водоснабжения.

Приведенные примеры подтверждают, что ПАК позволяет настраивать конфигурацию параметров газового котла в широких пределах, обеспечивать работу не только одноконтурного газового котла по схеме отопления, но и двухконтурного по схеме отопления и горячего водоснабжения, а также управлять газовыми котлами разной мощности в зависимости от бытового или промышленного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Котел со встроенным бойлером | 2024 |

|

RU2839315C1 |

| Газовая горелка бытового газового котла широкой модуляции с применением самооткрывающейся форсунки | 2023 |

|

RU2818409C1 |

| Универсальная гидрогруппа для настенного котла и способ его переоборудования | 2022 |

|

RU2815997C1 |

| Водогрейный котел | 2019 |

|

RU2723656C1 |

| ГИБРИДНЫЙ НАСТЕННЫЙ ГАЗОВО-ЭЛЕКТРИЧЕСКИЙ КОТЕЛ | 2022 |

|

RU2782081C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2001 |

|

RU2196933C2 |

| СПОСОБ РАБОТЫ ОТОПИТЕЛЬНОГО КОТЛА В СИСТЕМЕ ОТОПЛЕНИЯ | 2019 |

|

RU2715877C1 |

| КОТЕЛ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ И ТЕПЛООБМЕННИК КОТЛА | 2011 |

|

RU2452907C1 |

| АВТОНОМНОЕ УСТРОЙСТВО БЕЗОПАСНОСТИ И РЕГУЛИРОВАНИЯ ДЛЯ ГАЗОВОГО КОТЛА (ВАРИАНТЫ) | 2003 |

|

RU2256856C2 |

| СПОСОБ РАБОТЫ ОТОПИТЕЛЬНОГО КОТЛА В СИСТЕМЕ ОТОПЛЕНИЯ | 2020 |

|

RU2736684C1 |

Программно-аппаратный комплекс управления газовым котлом относится к области теплоэнергетики и может быть использован в одно- и двухконтурных бытовых и промышленных газовых котлах. Программно-аппаратный комплекс содержит электронную систему управления. Отличительной особенностью комплекса является то, что электронная система управления состоит из модуля управления и модуля индикации, при этом модуль управления содержит центральное процессорное устройство, выполняющее специально разработанную программу для управления режимами работы котла, энергонезависимое запоминающее устройство, внешний интерфейс связи, блок обработки входных сигналов от датчиков газового котла, блок розжига газового котла, включающий управляемый высоковольтный трансформатор, детектор тока ионизации, подключенный к камере сгорания, блоки потенциальных выходов для подключения исполнительных устройств газового котла, а модуль индикации содержит жидкокристаллический дисплей и клавиатуру. Программно-аппаратный комплекс является универсальной и надежной системой управления, отвечающей всем требованиям безопасности эксплуатации газовых котлов, за счет предустановленной оптимизированной конфигурации настроек, и может быть использован для разных типов газовых котлов или для разных гидравлических схем. 2 табл., 2 пр., 1 ил.

Программно-аппаратный комплекс управления газовым котлом, содержащий электронную систему управления, отличающийся тем, что электронная система управления состоит из модуля управления и модуля индикации, при этом модуль управления содержит центральное процессорное устройство, выполняющее специально разработанную программу для управления режимами работы котла, энергонезависимое запоминающее устройство, внешний интерфейс связи, блок обработки входных сигналов от датчиков газового котла, блок розжига газового котла, включающий управляемый высоковольтный трансформатор, детектор тока ионизации, подключенный к камере сгорания, блоки потенциальных выходов для подключения исполнительных устройств газового котла, а модуль индикации содержит жидкокристаллический дисплей и клавиатуру.

| Приводной механизм к прессующему устройству стеклоформующих прессов | 1955 |

|

SU104679A1 |

| US 9683535 B2, 20.06.2017 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ВКЛЮЧЕНИЯ ОПРЕДЕЛЕНИЯ КООРДИНАТ ПРИ ОПРЕДЕЛЕНИИ МЕСТОПОЛОЖЕНИЙ ДЛЯ ВНЕШНИХ УСТРОЙСТВ | 2006 |

|

RU2407245C2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО КОНТРОЛЯ КОТЕЛЬНОЙ | 2017 |

|

RU2656670C1 |

| Приспособление для зажима и подачи заготовки в зону обработки | 1957 |

|

SU111306A1 |

Авторы

Даты

2020-04-02—Публикация

2019-10-14—Подача