Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления проппантов, используемых при гидравлическом разрыве пласта.

Известен источник информации (см. «Применение расклинивающих агентов при гидроразрыве» // ROGTEC, с. 50-57, http://www.rcptechnology.ru/images/library/1366021451.pdf). В статье рассмотрены основные способы использования расклинивающего агента. Это закачка агента в одну трещину для создания пачки, гидропроводность которой основана на результатах измерений в различных уровнях при известных давлениях и температурах. Известные и используемые в настоящее время расклинивающие агенты не образуют пачек, а служат ограничителем, препятствующим смыканию трещин гидроразрыва. Применяемый с водой расклинивающий агент при формировании многослойной пачки обычно имеет низкую гидропроводность. Обычно применяют расклинивающий агент небольшого размера до 0,2 – 0,4 мм. В качестве расклинивающего агента используют различные материалы – кварцевый песок, скорлупа грецких орехов, стальная дробь, алюминиевые гранулы, и т.п. Опыт применения металлической дроби показал, что ее весьма трудно закачивать и перемещать по трещине. При этом отмечено повреждение коррозией. Тем не менее, такой расклинивающий агент применялся длительное время за рубежом. Применение скорлупы грецких орехов связано с простотой их перемещения по трещине. Скорлупа обладает плавучестью и при закрытии, смыкании трещины последняя будет сжиматься и при использовании в небольших количествах образует канал с высокой гидропроводностью. Таким образом, скорлупа обладает деформационными свойствами при покрытии смолой.

Недостаток применения скорлупы – при наличии вертикальной или горизонтальной трещины гранулы скорлупы всплывали, с накоплением в одном месте в виде пробки, обладающей малой несущей способностью и практически нулевой гидропроводностью.

Расклинивающий агент с отверждаемым в пласте смоляным покрытием успешно применяется для закачки в пласт, с целью обеспечить предотвращение обратного выноса расклинивающего материала.

Перемещение различных расклинивающих агентов, отличающихся по своему физическому и химическому составу, ограничивается диаметральными размерами частиц и размерами трещины гидроразрыва.

Из ряда литературных источников известно применение проппантов, диаметральные размеры частиц которых намного меньше поперечных размеров трещины гидроразрыва. Это приводит к выносу этих частиц в ствол скважины потоком пластового флюида, что является недостатком.

Известен патент РФ №2518618, МПК С09/К 8/80 «Способ получения проппанта», опубл. 10.06.2014, Бюл. №16.

Полученные проппанты используются при гидравлическом разрыве пласта. Производство гранул проппанта включает подготовку алюмосиликатного сырья, его помол со спекающей добавкой, гранулирование шихты с добавкой водного раствора органического связующего, обжиг и рассев гранул, размер которых находится в диапазоне 0,2-4,0 мм.

Гранулы проппанта применяются для поддержания трещин гидроразрыва в разомкнутом состоянии при создании прочного расклинивающего каркаса, высокопроницаемого для нефти и газа.

Керамические проппанты должны обладать сферичностью, округлостью, прочностью на сжатие и кислотостойкостью.

Проппанты получают из различного минерального сырья. К недостаткам способа получения проппантов следует отнести:

- сложность и дороговизну технического процесса;

- подбор необходимых компонентов минерального сырья требует проведения большого объема исследований по оценке прочности, спекаемости, коррозионной стойкости полученных проппантов;

- применение проппантов в промысловых условиях при заполнении трещин гидроразрыва подразумевает, что размеры гранул намного меньше размеров трещины, и при заполнении последней получается многослойная конструкция, где возникает необходимость сцепления гранул проппанта между собой, для предотвращения выноса мелких фракций в ствол скважины.

Известен способ изготовления керамического проппанта (см. пат. РФ. № 2513434, МПК С09К 8/801, опубл. 20.04.2014, Бюл №11.)

Способ изготовления керамического проппанта включает подготовку исходной шихты, помол, формирование гранул-грануляцию, их сушку, обжиг и обработку поверхности гранул реагентом с добавкой водонерастворимого вещества и порообразующей добавки-водорастворимую соль минеральной кислоты.

Обработку гранул осуществляют путем капиллярной пропитки пористой оболочки гранул раствором реагента после осуществления процесса обжига.

Во время осушки и на начальной стадии обжига порообразующая добавка вместе с испаряемой водой перемещается к поверхности гранул, а спекающая добавка останется равномерно распределенной в теле гранул. Обожженная гранула имеет на поверхности канальные микропоры, а внутренний объем является плотноспеченным.

К недостатком способа следует отнести сложность и дороговизну технологического процесса, при получении гранул проппанта одинакового диаметрального размера, намного меньше, чем размер трещины гидроразрыва. Изменять свои размеры и форму гранулы проппанта в условиях пласта не могут, что снижает их удерживающую способность в трещине гидроразрыва.

Технический результат, который может быть получен при реализации предлагаемого изобретения, заключается в следующем:

- возможность формирования частиц гранул проппанта сферической формы из тонкой проволоки, изготовленной из металлического сплава, обладающего эффектом памяти формы путем навивки винтовой спиральной пружины и ее сжатием с получением сферической формы без термического воздействия;

- возможность восстановления исходной формы в трещине пласта при заданных размерах трещины гидроразрыва под воздействием пластовых условий;

- возможность удержания мелких фракций керамического проппанта в трещине гидроразрыва, путем формирования металлического фильтра в виде пакета винтовых спиральных пружин на выходе в ствол скважины, за счет воздействия пластовой температуры.

Технический результат достигается тем, что получение гранул проппанта ведут из металлической проволоки без температурного воздействия, сплав которой обладает эффектом памяти. Изготавливают винтовую спиральную пружину, диаметральные размеры которой принимают исходя из размеров трещины гидроразрыва, а шаг навивки витков принимают из условия формирования фильтрующего слоя для удержания частиц керамического проппанта, причем гранулы металлического проппанта образуются путем механического сжатия винтовой пружины с формированием сферы, например, путем подачи винтовой спиральной пружины между вальцами, вращающимися в разные стороны.

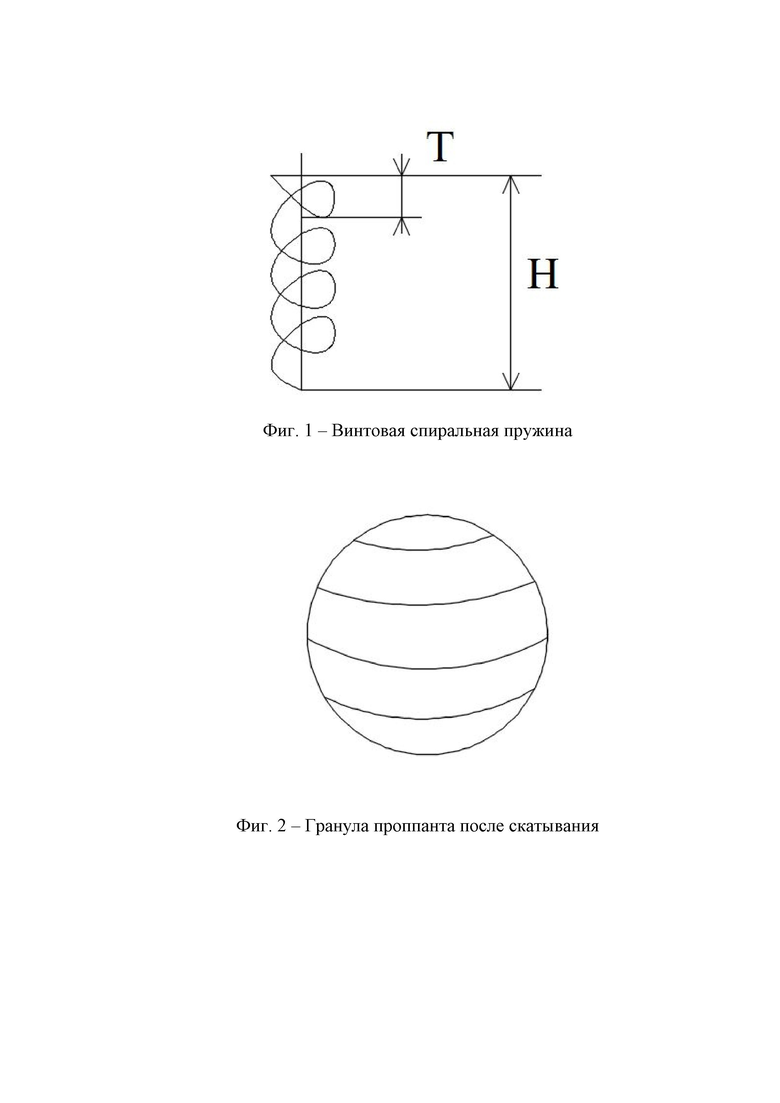

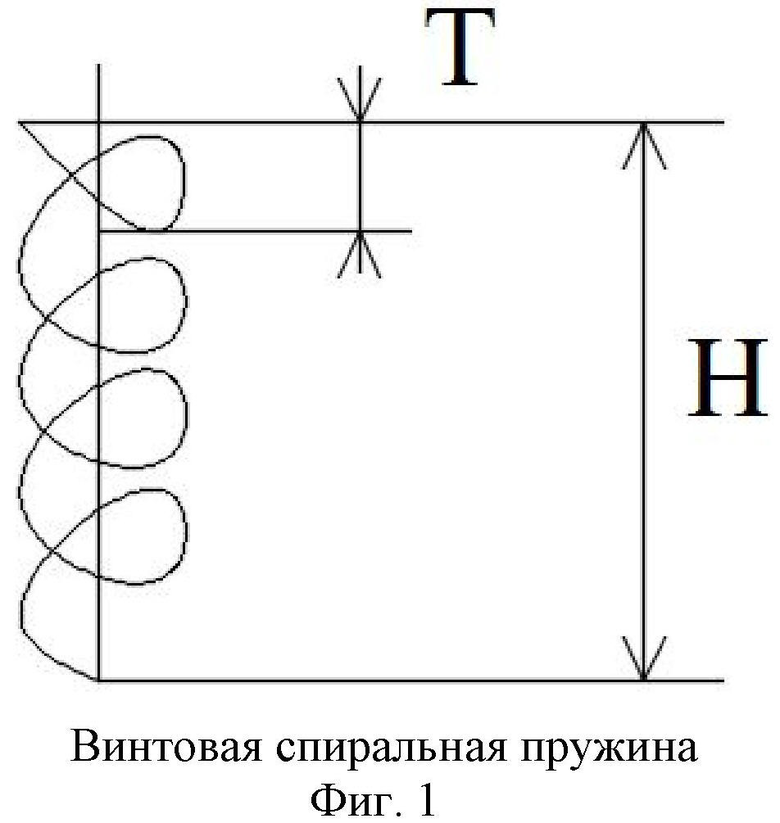

Конструкция гранулы проппанта показана на рисунках, где:

- на фиг. 1 – винтовая спиральная пружина;

- на фиг. 2 – гранула проппанта после скатывания.

Из литературных источников известно (см. Металловедение высокодеформационных материалов»./Фастов Ю.К., Шульга Ю.К., Рахштадт А.Г. Издательство «Металлургия», 1980.), что существует целый класс металлов и сплавов высокого деформирования с описанием металлургических процессов их производства.

Сплав титана и никеля практически в равных долях процента – 45% и 55% называют нитинолом, которому присуща память первоначальной формы и сверхупругость.

Эффект памяти первоначальной формы нитинола выражается в способности при повышении температуры воздействия до порога фазового превращения восстанавливать деформируемый профиль в исходное состояние, которое придается нитинолу при определенной температуре. Сплав обладает сверхупругостью и превосходит по этому показателю сталь примерно в 20 раз, а также имеет высокую пластичность. Нитинол обладает также высокой коррозионостойкостью и высокой прочностью. Допустимая деформация – 8%, допустимые растяжения до 12%. Сформированные сферы, представляющие собой гранулы проппанта, имеют габаритные размеры, определяемые условиями применения в продуктивном пласте, а именно получаемыми размерами трещины гидроразрыва пласта и возможностью свободной транспортировки гранул на удалении от ствола скважины. Для этого определяют диаметральные размеры проволоки, достаточные для формирования гранул проппанта, которые при условиях высокой температуры пласта восстанавливают свою первоначальную форму в виде спирали, навитой из проволоки малого диаметра.

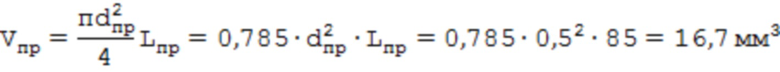

Пример 1. Для оценки возможности получения гранул, принимаем диаметр проволоки dпр=0,5 мм.

Наружный диметр пружины принимается равным размеру трещины гидроразрыва в зоне ствола скважины и принимается равным dпруж=5 мм. Шаг витков проволоки Т принимаем из условия обеспечения удержания механических частиц проппанта, мигрирующих из удаленных от ствола скважины участков, при размере щели между витками пружины S=0,5 мм.

Шаг витков пружины Т= S+dпр=0,5+0,5=1 мм.

Высоту пружины принимаем равной Н=5 мм. Исходя из возможности контакта концевых витков с горной породой внутри трещины в прискважинной зоне.

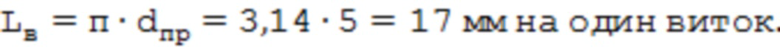

Длина проволоки для навивки спирали заданной высоты определяется:

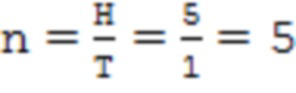

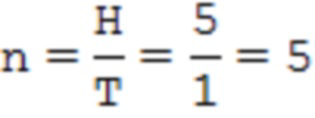

При известной высоте пружины Н=5 мм, число витков:

витков

витков

Тогда общая длина проволоки для навивки одной пружины:

Lпр= n = 5

= 5 17 = 85 мм.

17 = 85 мм.

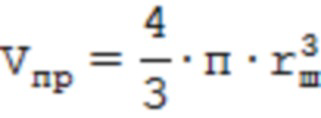

Оценим объем проволоки на изготовление одной пружины.

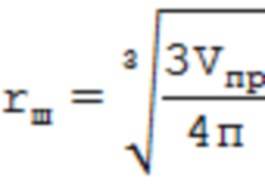

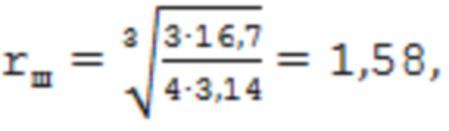

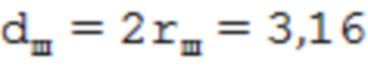

Откуда

Подставим значения в формулу и получим следующие значения:

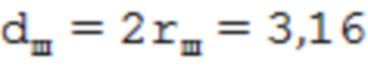

диаметр

диаметр

мм.

мм.

При изменении диаметра витков пружины, шага навивки, толщины проволоки и размера щели между витками проволоки, можно изменять диаметральные размеры гранул проппанта, в зависимости от известных размеров щели, полученной после гидроразрыва пласта.

Гранулы проппанта из пружины получаются путем механического воздействия сжатием и обкатыванием вальцами.

Применение гранул проппанта из нитинола, при проведении гидроразрыва пласта осуществляется путем их подачи в жидкость и вводом суспензии в трещину гидроразрыва.

При воздействии пластовой температуры, величина которой должна быть выше Тпл=+45 єС, гранулы проппанта восстанавливают свою форму пружины, с контактом каждой друг с другом и горной породой, с образованием проницаемого слоя для пластового флюида. Одновременно слой из пружин играет роль фильтра для удержания гранул керамического проппанта и механических частей из периферийных участков трещины.

Пример 2

Примем наружный диаметр проволоки dпр = 0,4 мм, диаметр пружины dпруж = 4 мм. При известной высоте пружины Н=5 мм.

Шаг навивки задается исходя из размеров щели между витками Т=1 мм.

Число шагов навивки

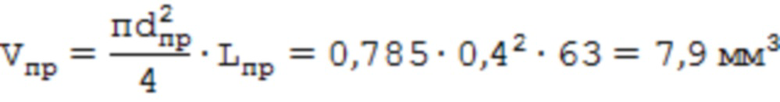

Общая длина проволоки на одну пружину Lв пр= n

lпр = n

lпр = n

2

2

р

р

rпруж=

rпруж=

= 5

2

2

3,14

3,14

2= 63 мм.

2= 63 мм.

Оценим объем проволоки на одну пружину.

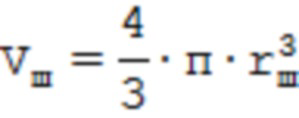

Тогда по известной формуле для расчета объема шара

Откуда

Подставим значения в формулу, получим

мм

мм

Т.е. наружный диаметр гранул проппанта

.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроразрыва нефтяного или газового пласта | 2019 |

|

RU2703572C1 |

| УКРЕПЛЕННЫЕ ПРОППАНТНЫЕ КЛАСТЕРЫ ДЛЯ ГИДРОРАЗРЫВА ПЛАСТА | 2015 |

|

RU2687722C2 |

| СПОСОБ ГИДРОРАЗРЫВА ПОДЗЕМНОГО ПЛАСТА (ВАРИАНТЫ) | 2006 |

|

RU2404359C2 |

| СПОСОБ ПЛАНИРОВАНИЯ ЭКСПЛУАТАЦИОННЫХ И НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2014 |

|

RU2688700C2 |

| ГРАНУЛЫ МАТЕРИАЛА, ПРИМЕНЯЕМЫЕ ДЛЯ УМЕНЬШЕНИЯ ВЫНОСА ПРОППАНТА ИЗ ТРЕЩИНЫ ГИДРОРАЗРЫВА | 2007 |

|

RU2373253C2 |

| ПРОППАНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2351632C2 |

| ОТКЛОНЯЮЩИЕ СИСТЕМЫ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ОПЕРАЦИЯХ ОБРАБОТКИ СКВАЖИН | 2015 |

|

RU2681011C2 |

| ПРОППАНТ СО СМОЛИСТОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫНОСА ПРОППАНТА ИЗ ТРЕЩИНЫ ГИДРОРАЗРЫВА | 2007 |

|

RU2375563C1 |

| Способ стимуляции нефтяных и газовых пластов | 2020 |

|

RU2754209C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления проппантов, используемых при гидравлическом разрыве пласта. Для осуществления способа получения гранул проппанта в качестве исходного материала выбирают проволоку из металлического сплава, обладающего эффектом памяти формы. Из проволоки навивают винтовую спиральную пружину, диаметральные размеры которой подбирают исходя из размеров трещины гидроразрыва. Шаг навивки витков принимают из условия формирования фильтрующего слоя. Гранулы проппанта образуют путем механического сжатия винтовой спиральной пружины и формирования сферы. Достигается технический результат – возможность удержания мелких фракций проппанта в трещинах гидроразрыва, за счет восстановления исходной формы пружины в трещинах под воздействием пластовых условий. 2 ил.

Способ получения гранул проппанта, включающий подбор исходного материала, отличающийся тем, что исходный материал принят в виде проволоки из металлического сплава, обладающего эффектом памяти формы, из которой навивают винтовую спиральную пружину, диаметральные размеры которой подбирают исходя из размеров трещины гидроразрыва, а шаг навивки витков принимают из условия формирования фильтрующего слоя, причем гранулы проппанта образуются путем механического сжатия винтовой спиральной пружины и формирования сферы.

| СПОСОБ ГИДРОРАЗРЫВА ПОДЗЕМНОГО ПЛАСТА (ВАРИАНТЫ) | 2006 |

|

RU2404359C2 |

| US 20050011648 A1, 20.01.2005 | |||

| US 6752208 B1, 22.06.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2012 |

|

RU2518618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА | 2012 |

|

RU2513434C2 |

| УКРЕПЛЕННЫЕ ПРОППАНТНЫЕ КЛАСТЕРЫ ДЛЯ ГИДРОРАЗРЫВА ПЛАСТА | 2015 |

|

RU2687722C2 |

| US 20090205826 A1, 20.08.2009. | |||

Авторы

Даты

2020-04-23—Публикация

2019-05-24—Подача