Изобретение касается дискового тормоза согласно ограничительной части независимого п.1 формулы изобретения. Этот дисковый тормоз имеет тормозную скобу, которая охватывает тормозной диск и расположенные с двух его сторон в нише для накладок тормозные накладки, состоящие каждая из фрикционной накладки и задней пластины, передняя сторона которой выполнена в виде крепежной поверхности для фрикционной накладки, а задняя сторона которой выполнена в виде нажимной поверхности для передачи тормозного давления. Поперек над тормозными накладками проходит прижим, который опирается на тормозные накладки в направлении оси дискового тормоза. Прижим на большой части своей общей длины выполнен в виде желоба. Этот желоб состоит из продолговатого основания, на которое опирается пружина, при этом расположенные по бокам основания боковины усиливают прижим.

Изобретение касается также тормозной накладки для дискового тормоза согласно ограничительной части независимого п.12 формулы изобретения. Эта тормозная накладка состоит из предназначенной для прилегания к тормозному диску дискового тормоза фрикционной накладки и задней пластины, передняя сторона которой выполнена в виде крепежной поверхности для фрикционной накладки, а задняя сторона которой выполнена в виде нажимной поверхности для передачи тормозного давления, и окружной контур которой определен верхним краем, нижним краем и двумя распространяющимися между верхним и нижним краем боковыми краями.

Изобретение касается также прижима для крепления тормозных накладок в дисковом тормозе согласно ограничительной части независимого п.19 формулы изобретения. Прижим, который имеет существенно меньшую по сравнению со своей длиной ширину, на большой части своей общей длины выполнен в виде желоба из продолговатого основания и расположенных по бокам основания боковин. На другой части своей общей длины он имеет концевую область, имеющую отличающийся вид поперечного сечения.

Из EP 1 898 115 B1 уже известен дисковый тормоз транспортного средства, имеющий расположенные с двух сторон тормозного диска тормозные накладки, у которого прижим в виде жесткой дуги распространяется над нишей для накладок тормозной скобы и одновременно поперек над расположенными в ней тормозными накладками. Прижим в направлении оси дискового тормоза опирается на тормозные накладки, причем это опирание осуществляется под силой пружины. Для этого снаружи, вдоль прижима, распространяется зафиксированная своими концами относительно тормозной скобы плоская пружина. Она действует на прижим с прижимной силой в направлении оси дискового тормоза, благодаря чему тормозные накладки удерживаются в своих соответствующих гнездах в тормозной скобе или в кронштейне тормоза.

Для компактного расположения дисковые тормоза чаще всего располагаются как можно дальше снаружи транспортного средства, при этом части дискового тормоза уже находятся внутри затормаживаемого колеса транспортного средства. Одновременно стремятся к тому, чтобы для достижения высокой тормозной мощности выполнять тормозной диск дискового тормоза с наибольшими возможными размерами. Однако это стремление приводит к тому, что между конструктивными элементами дискового тормоза и вращающимся вокруг тормоза колесом транспортного средства остается лишь небольшое свободное пространство. Поэтому не удивительно, что при возникновении дополнительных изгибающих нагрузок происходит трение частей тормоза, занимающих радиально далекое наружное положение, о вращающуюся внутреннюю поверхность колеса транспортного средства.

Задачей изобретения является помочь решить проблему конструктивной тесноты между конструктивными элементами дискового тормоза и вращающимся вокруг тормоза колесом транспортного средства.

Получить такое решение помогает дисковый тормоз с признаками п.1 формулы изобретения.

У такого дискового тормоза прижим имеет в направлении одного своего конца присоединяющийся к основанию S-образный изгиб и присоединяющийся к изгибу концевой участок, при этом на концевом участке выполнена цельная или состоящая из двух частей поверхность наложения, которой прижим опирается на одну из тормозных накладок на задней стороне ее задней пластины. Благодаря этой конфигурации прижима в одной его концевой области прижим на этой части своей длины занимает менее далекое радиальное наружное положение, вследствие чего уменьшается опасность возникновения трения частей тормоза внутри о колесо транспортного средства, вызванная конструктивной теснотой между конструктивными элементами дискового тормоза и вращающимся вокруг тормоза колесом транспортного средства.

Решить названную задачу помогает также тормозная накладка для дискового тормоза с признаками п.12 формулы изобретения. У этой тормозной накладки на задней стороне задней пластины сформирована цельная или состоящая из двух частей надставка, которая с целью опирания в гнезде для накладок снабжен опорной поверхностью, обращенной к нижнему краю задней пластины.

Решить названную задачу помогает также прижим с признаками п.19 формулы изобретения. Этот прижим в одной своей концевой области имеет присоединяющийся к основанию S-образный изгиб и присоединяющийся к этому изгибу концевой участок, причем на этом концевом участке выполнена цельная или состоящая из двух частей поверхность наложения.

Предпочтительные варианты осуществления дискового тормоза, тормозной накладки и прижима указаны в соответствующих зависимых пунктах формулы изобретения. Эти варианты осуществления также помогают решить проблему конструктивной тесноты между конструктивными элементами дискового тормоза и вращающимся вокруг тормоза колесом транспортного средства.

Примеры осуществления поясняются подробнее далее с помощью чертежей. На них показано:

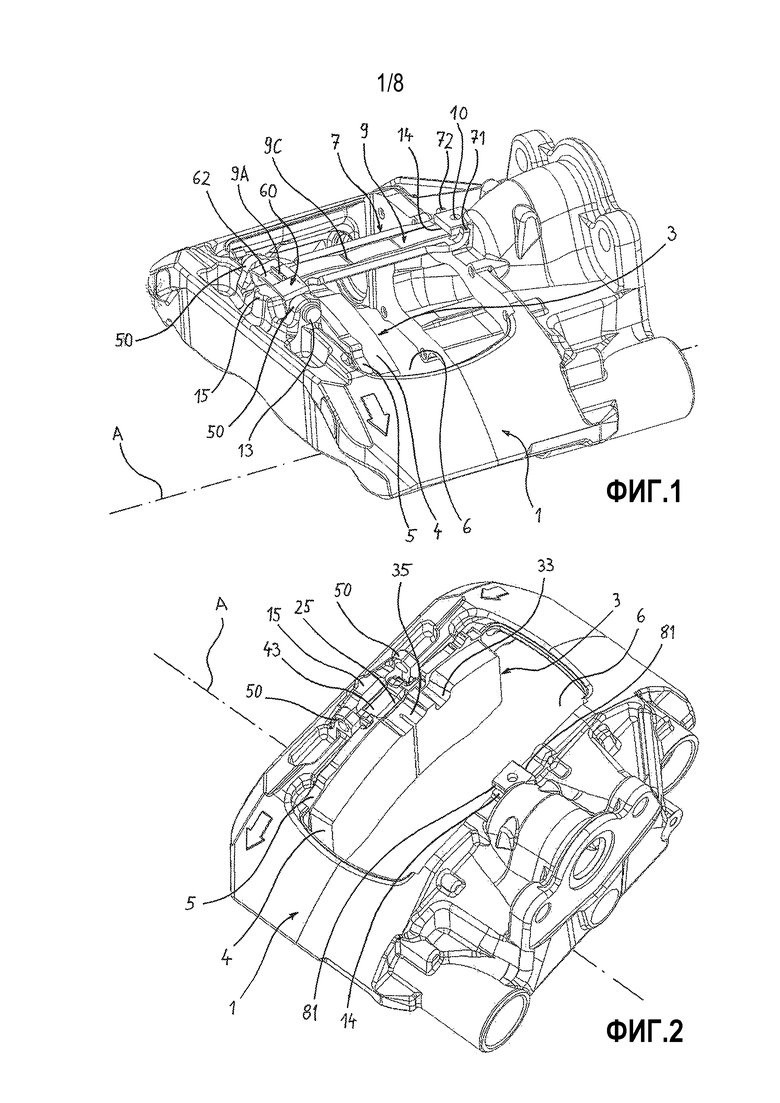

фиг.1: изображение в перспективе тормозной скобы дискового тормоза транспортного средства, включая выполненную в тормозной скобе нишу для накладок с расположенной в ней тормозной накладкой, а также прижимную систему над нишей для накладок;

фиг.2: предметы фиг.1, изображенные в другой перспективе, однако без всех частей прижимной системы, полностью воспроизведенной на фиг.1;

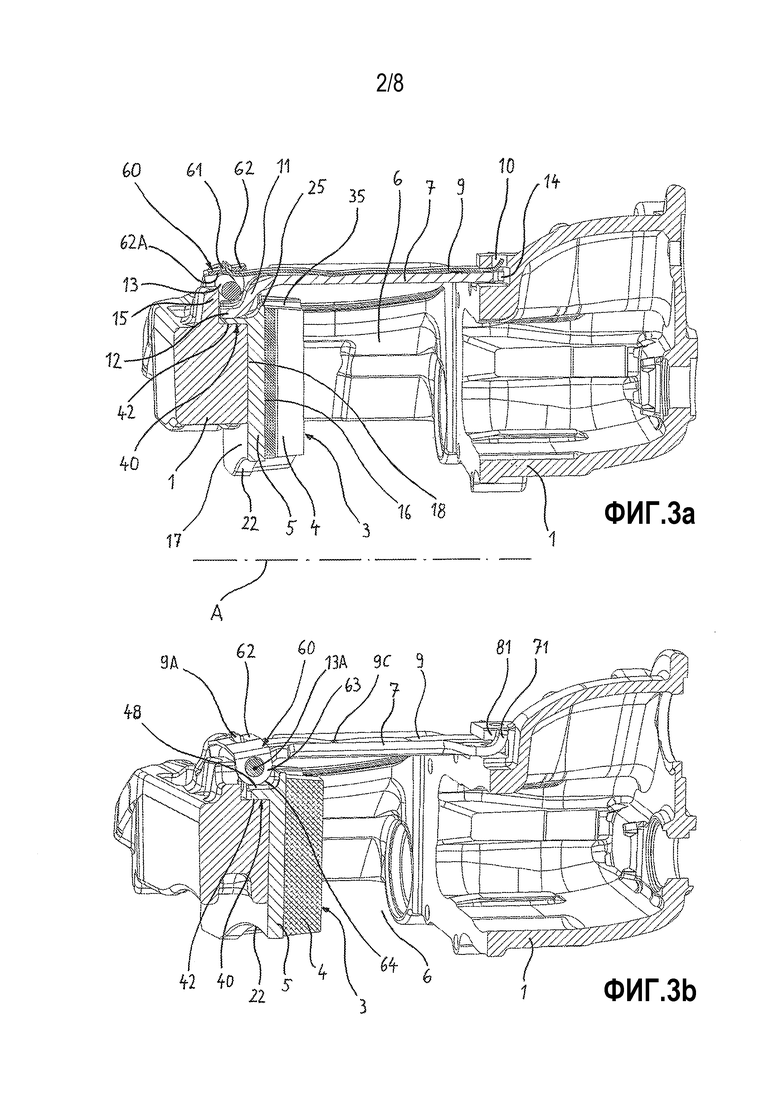

фиг.3a: предметы фиг.1 в продольном сечении скобы, проведенном в середине;

фиг.3b: предметы фиг.1 в другом продольном сечении скобы, проведенном не в середине;

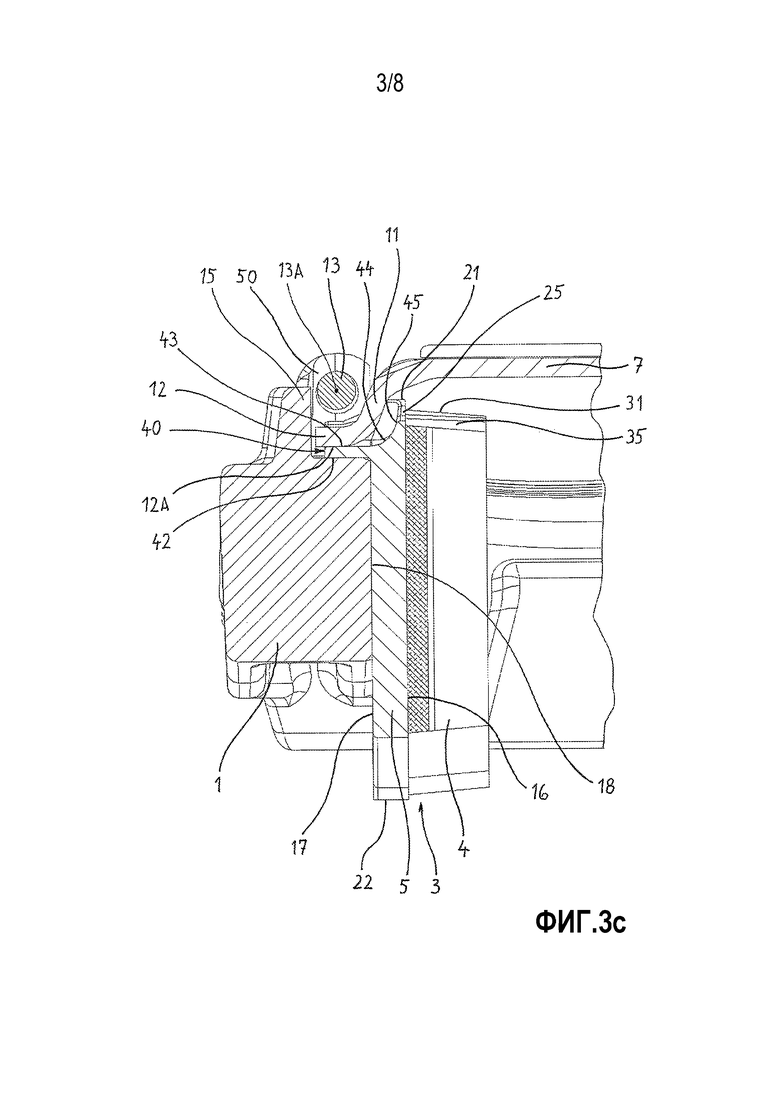

фиг.3c: левая область фиг.3a в увеличенном масштабе;

фиг.4a: левая область фиг.2 в увеличенном масштабе;

фиг.4b: та же самая область, что и на фиг.4a, но при отсутствующей тормозной накладке;

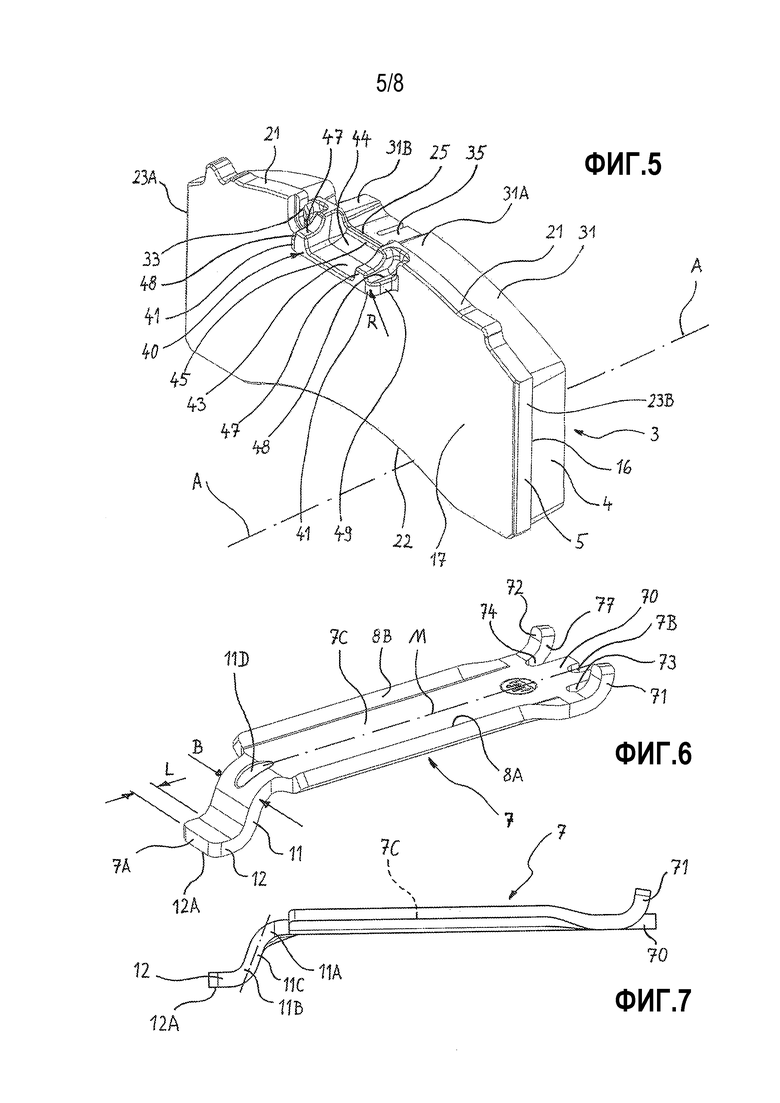

фиг.5: изображение в перспективе только тормозной накладки с обращенной к наблюдателю задней пластиной;

фиг.6: изображение в перспективе только применяемого на тормозной скобе прижима прижимной системы;

фиг.7: прижим на виде сбоку;

фиг.8: изображение в перспективе только применяемой на тормозной скобе дуги, которая одновременно служит подпорным элементом и запорным элементом;

фиг.9a-9c: разные варианты дуги и ее взаимодействие с тормозной накладкой;

фиг.10: крепление плоской пружины за четыре разных шага, и

фиг.11: другой вариант осуществления прижима и тормозной накладки.

На фиг.1-3 показана центральная часть тормозной скобы 1 дискового тормоза транспортного средства для автомобилей промышленного назначения. Дисковый тормоз может иметь конструкцию с плавающей скобой или конструкцию с неподвижной скобой. С каждой стороны тормозного диска, воспроизведенного только в виде его оси A вращения, расположено по тормозной накладке. Для помещения тормозных накладок тормозная скоба 1 снабжена нишей 6 для накладок, над которой распространяется прижим 7 накладок. Прижим 7 накладок перекрывает нишу 6 для накладок таким образом, что прижим 7 накладок распространяется поперек над двумя тормозными накладками, при этом на фигурах изображена только расположенная снаружи транспортного средства тормозная накладка 3, но не расположенная внутри транспортного средства вторая тормозная накладка, которая может быть выполнена идентично или иначе.

Тормозная накладка состоит, как обычно, из собственно фрикционной накладки 4, а также задней пластины 5. Задняя пластина 5 состоит предпочтительно из литого металла. Задняя пластина 5 служит для лучшего распределения тормозного давления по поверхности накладки. Кроме того, она отвечает за установку и опирание тормозной накладки либо на самой тормозной скобе 1, либо на неподвижном относительно оси кронштейне тормоза.

Воспроизведенный на фиг.6 и 7 в виде отдельной части прижим 7 накладок выполнен продолговатым вдоль своей средней линии M и распространяется большей частью своей длины параллельно оси A вращения тормозного диска. Его воспроизведенный справа, внутренний на транспортном средстве конец закреплен непосредственно на тормозной скобе 1, для чего этот конец прижима 7 сидит в выемке 14 (фиг.3a) тормозной скобы 1. Другой, воспроизведенный слева конец прижима 7 закреплен на тормозной скобе 1 лишь опосредствованно, что еще будет поясняться подробнее.

Для стопорения двух тормозных накладок в нише 6 для накладок прижим 7 выполнен в виде жесткой поддерживающей дуги и скомбинирован с изгибно-упругой плоской пружиной 9 с получением прижимной системы. Задачей прижимной системы является фиксировать две тормозные накладки относительно ниши 6 для накладок так, чтобы тормозные накладки не могли выйти или выпасть из ниши 6 для накладок радиально наружу, относительно оси A вращения тормозного диска.

Прижим 7 на преобладающей части своей общей длины имеет желобчатое поперечное сечение, имеющее расположенное на продольной средней линии M прижима основание 7C, к которому вдоль двух продольных краев основания присоединяются боковины 8A, 8B, усиливающие этот центральный продольный участок прижима в отношении изгибающих сил.

Боковинами 8A, 8B прижим может опираться на край внутренней, не изображенной на чертеже тормозной накладки. Для этого может быть предпочтительно, если боковины 8A, 8B имеют вид поднимающихся скосов. В этом случае прижим 7 на этой наибольшей части своей длины имеет примерно трапецеидальное поперечное сечение, и он имеет в этом случае, в частности, поперечное сечение трапецеидального желоба.

К образованному основанием 7C плоскому дну желоба, которое имеет примерно ширину плоской пружины 9, с двух сторон присоединяются боковины 8A, 8B под углом от 15° до 90°, предпочтительно под углом 20°.

Состоящая из пружинной стали плоская пружина 9 распространяется тоже по продольной средней линии M. Одним своим концом эта пружина закреплена в первой опоре пружины, а другим своим концом во второй подпорке пружины. Оба крепления являются разъемными, чтобы извлекать пружину 9 и расположенный под ней прижим 7 накладок и так добираться снаружи до ниши 6 для накладок для замены тормозных накладок.

Плоская пружина 9 распространяется по наружной стороне прижима 7 вдоль него, и снаружи она оперта на прижим 7, благодаря чему он подпружинен в направлении обеих тормозных накладок. Поэтому прижим 7, хотя сам является жестким, с постоянной силой пружины опирается на две тормозные накладки и действует на каждую из них с силой, направленной к оси A вращения.

Плоская пружина 9 опирается снаружи на прижим 7 накладок только своим очень коротким продольным участком. На этом коротком продольном участке, который находится на среднем участке плоской пружины 9 и над которым находится ниша 6 для накладок, плоская пружина снабжена сгибом или, соответственно, изломом 9C, который распространяется поперек продольной протяженности плоской пружины 9. Только наружной стороной этого сгиба или, соответственно, этого излома 9C плоская пружина 9 прилегает к прижиму 7. Поэтому только в месте этого отдельного прилегания на прижим 7 действует сила пружины в направлении тормозных накладок 3.

Первая подпорка плоской пружины 9 находится снаружи транспортного средства рядом с нишей 6 для накладок, вторая подпорка пружины внутри транспортного средства на тормозной скобе 1. Расположенная снаружи транспортного средства подпорка пружины имеет палец 13 для фиксации соответствующего конца 9A плоской пружины 9. В отличие от этого, для образования второй подпорки пружины тормозная скоба 1 снабжена открытой в направлении ниши 6 для накладок выемкой 14 в виде щели. Эта щель дает место одновременно для находящегося там конца прижима 7, а также для находящегося там конца плоской пружины 9.

Для монтажа системы из прижима 7 и плоской пружины 9 может быть предпочтительно, если вставленные вместе в щелевую выемку 14 тормозной скобы 1 концы этих двух конструктивных элементов в продольном направлении заблокированы друг относительно друга. Для этого прижим 7 на этом конце снабжен торцевой поверхностью, в которой может находиться выемка 7B (фиг.6). Тогда в выемку 7B вставляется выполненный на соответствующем конце плоской пружины 9 элемент геометрического замыкания. Этот вид продольной блокировки плоской пружины 9 приводит к тому, что как только прижим 7 находится в отверстии или, соответственно, выемке 14 тормозной скобы 1, плоская пружина 9 заблокирована в продольном направлении, то есть удерживается в осевом направлении на прижиме 7. Эта мера служит для стопорения и облегчает последующую фиксацию прижима 7 и, прежде всего, плоской пружины 9 другим концом, то есть в области воспроизведенной слева, находящейся снаружи транспортного средства подпорки пружины.

Альтернативно надежная предварительная продольная блокировка плоской пружины 9 достижима также, когда она элементом геометрического замыкания, выполненным на находящемся внутри транспортного средства конце плоской пружины 9, вставляется в отверстие 10, которое находится непосредственно в тормозной скобе 1. Отверстие 10 представляет собой здесь сверление, выполненное в тормозной скобе поперек щели 14.

Чтобы с помощью прижима 7 добиться устранения конструктивной тесноты между вращающимся колесом транспортного средства и не вращающимися частями тормоза, прижим на своем находящемся снаружи транспортного средства конце выполнен особым образом, что подробнее поясняется далее.

В соответствии с фиг.6 и 7 прижим на своем находящемся снаружи транспортного средства концевом участке, имеющем ширину B, выполнен уже, чем на сравнительно более длинном, имеющем вид желоба продольном участке. Ширина B на этом концевом участке единая и не больше ширины основания 7C. Прежде всего, прижим 7 на этом более коротком продольном участке снабжен присоединяющимся к проходящему вытянутым образом основанию 7C изгибом 11, при этом прижим 7, начиная от основания 7C, сначала имеет сгиб 11A вниз, а после этого второй сгиб 11B в качестве противоположного сгиба. Ко второму сгибу 11B в качестве расположенного снаружи транспортного средства конца прижима 7 непосредственно присоединяется (примыкает) прямой продольный участок 12. Этот прямой продольный участок 12 лежит, таким образом, глубже или, соответственно, ближе к оси A вращения, чем основание 7C желобчатого продольного участка.

Предпочтительно S-образный изгиб 11 выполнен так, что его второй сгиб 11B, который непосредственно переходит в прямой концевой участок 12, не присоединяется непосредственно к первому сгибу 11A, а между ними находится еще короткий, прямо проходящий участок 11C. Угол между ним и желобчатым продольным участком составляет 110°.

Продольный участок 12 распространяется на длине L по существу параллельно оси A вращения и параллельно со сдвигом относительно заметно более длинного, желобчатого продольного участка. В этом примере осуществления, в котором прижим 7 имеет общую длину примерно 150 мм, концевой участок 12 проходит со сдвигом на 15-20 мм относительно основания 7C желобчатого участка.

Область изгиба 11 может быть усилена одной или несколькими зиговками 11D для придания жесткости, так как прижим 7 здесь, имея ширину B, относительно тонок, и могут возникать изгибающие силы. Предпочтительно прижим 7 состоит из штампованного и деформированного стального листа, имеющего толщину материала по меньшей мере 4 мм.

При смонтированном пальце 13 он подхватывается изгибом 11 или образующим конец прижима 7 продольным участком 12 без соприкасающегося контакта. Несмотря на это, эта концевая область прижима удерживается расположенным выше пальцем 13 так, что она ни при каких обстоятельствах не может высвободиться из ниши 6 для накладок наружу. Изгиб 11 или, соответственно, концевой участок 12 прижима 7 в смонтированном состоянии находятся на таком вертикальном расстоянии от пальца 13, что контакта не происходит.

Прижим 7 наложен сверху на задние пластины 5 двух тормозных накладок и там сначала подвижен только в своем продольном направлении, в отличие от чего поперек него удерживается, будучи зафиксирован посредством боковых элементов формы тормозных накладок. Обе тормозные накладки свободно подвижны в нише 6 для накладок в направлении оси вращения тормозного диска A, а в окружном направлении тормозного диска установлены с некоторым зазором. Эта комбинация свобод движения приводит к тому, что прижим 7 оперт на тормозные накладки 3 свободно подвижным в своей продольной протяженности, и ограниченно подвижным поперек тормозными накладками 3 образом, или, соответственно, плавающим образом. Движение в его продольной протяженности в смонтированном состоянии узко ограничивается соответствующими упорами на тормозной скобе 1. Для этого упорные поверхности, между которыми может двигаться прижим 7, механически обработаны, напр., фрезерованием тормозной скобы 1.

В продольном направлении прижима 7 напротив его концевого участка 12 на небольшом расстоянии находится сформированный на тормозной скобе 1 выступ 15. Поэтому выступ 15 образует упор, который ограничивает продольную подвижность прижима 7 в наружном направлении транспортного средства.

Предпочтительно выступ 15 распространяется близко к периметру пальца 13, однако, не касаясь пальца 13.

Два цельно сформированных на тормозной скобе 1 опорных кронштейна 50 имеют по сверлению, в котором палец 13 сидит на оси 13A. Чтобы палец 13 не мог в продольном направлении пальца высвободиться из опорных кронштейнов 50 и вместе с тем из скобы, на пальце 13 предусмотрены надлежащие стопорные кольца, шплинты или тому подобное.

На фиг.3a-3c и здесь, в частности, фиг.3b показаны подробности фиксации наружного на транспортном средстве конца 9A плоской пружины 9 на подпорке. Составной частью этой подпорки пружины является, кроме пальца 13, крепежная дуга 60, которая посредством пальца 13 с возможностью поворотного движения вокруг оси 13A пальца соединена с тормозной скобой 1. На обращенную к оси 13A внутреннюю сторону или, соответственно, нижнюю сторону дуги 60 опирается плоская пружина 9 своим концом 9A. Дополнительное преимущество может иметься тогда, когда выполненный на этом конце 9A пружины элемент геометрического замыкания вставляется в щелевое отверстие 61 в дуге 60 и тем самым стопорит повернутое положение дуги 60.

Изображенная на фиг.8 в виде отдельной части дуга 60 является наружным на транспортном средстве подпорным элементом для плоской пружины 9. Дуга 60 состоит из параллельного оси 13A среднего участка 62, на котором может находиться отверстие 61, и двух расположенных приблизительно под прямым углом на среднем участке 62 боковых участков 63. Эти боковые участки выполнены в виде проушин 63 и снабжены каждый расположенным на оси 13A круглым отверстием 66. Когда два отверстия 66 на оси 13A соосны друг другу, ось 13A одновременно является осью соосности двух отверстий 66. Через оба отверстия одновременно проходит палец 13.

Обращенный к оси A вращения дискового тормоза край проушин 63 имеет краевой контур 64, который искривлен в направлении оси 13A. Обращенный к оси A дискового тормоза участок контура 64 образует упор, так как этот контур проходит так, что контур 64 частично находится на большем расстоянии A1, частично на меньшем расстоянии A2 от оси 13A. Например, контур 64 может иметь форму эксцентрика, или он может иметь форму дуги окружности, однако тогда со сдвигом относительно оси 13A.

Палец 13 представляет собой средство крепления для разъемного крепления служащей подпорным элементом и запорным элементом дуги 60 на тормозной скобе 1. Одновременно конец 9A плоской пружины 9 под напряжением пружины прилегает к обращенной к пальцу 13 внутренней стороне среднего участка 62. Поэтому эта внутренняя сторона представляет собой подпорку 62A, на которую опирается пружина 9 своим концом. Сумма этих мер приводит к стопорению и поддержанию изгибающего напряжения в плоской пружине 9.

Дополнительной мерой стопорения может быть вставка с геометрическим замыканием дополнительно выполненного на конце 9A пружины, расположенного под углом элемента геометрического замыкания в отверстие 61 дуги 60. Для этой цели пружина 9 на этом конце пружины может быть согнута вверх, так чтобы наружная сторона этого сгиба была обращена к оси 13A пальца.

Монтаж системы, состоящей из прижима 7 накладок, плоской пружины 9, пальца 13 и дуги 60 в качестве подпорного элемента и запорного элемента осуществляется таким образом, что сначала плоская пружина 9 своим другим концом кладется на прижим 7 так, что она захватывает внутренний на транспортном средстве конец прижима 7. Затем предварительно соединенные таким образом части прижим и плоская пружина в продольном направлении вдвигаются в выемку 14 в тормозной скобе 1.

На следующем шаге на другой конец 9A пружины насаживается дуга 60, что может облегчаться путем вставки элемента геометрического замыкания в отверстие 61 дуги 60 и таким образом придает уверенности монтеру. При этом конец 9A пружины 9 опирается на подпорку 62A внутри на дуге 60. Теперь только дуга 60 при нажатии рукой и при сгибании плоской пружины движется вниз, пока палец 13 не сможет вставиться вдоль оси 13A в опорные кронштейны 50. Затем можно прекратить нажатие на дугу 60, так как теперь уже сила напряжения плоской пружины 9 надежно воспринимается образующей подпорный элемент дугой 60 в сочетании с пальцем 13.

В радиально наружном направлении плоская пружина 9 силой предварительного напряжения пружины держит прижим 7 на тормозных накладках 3 и служит для того, чтобы при сильном толчке, напр., вследствие проезда по выбоине, отрывающаяся радиально вверх тормозная накладка 3 снова прижималась в свое первоначальное положение. В случае поломки плоской пружины 9, напр., вследствие механических влияний и при этом потери ее удерживающей функции прижим 7 все еще надежно удерживается расположенной над ним дугой 60 и выемкой 14, так что не могут потеряться тормозные накладки.

Воспроизведенный на фиг.6 и 7 изгиб 11 находящегося на наружной на транспортном средстве стороне тормозного диска, более узкого продольного участка прижима 7 имеет то преимущество, что в этой области части дискового тормоза радиально выдаются наружу на меньшее расстояние, и это способствует уменьшению тесноты конструкции относительно окружающего, вращающегося вокруг тормоза колеса транспортного средства. Однако изгиб 11 приводит к тому, что требуется место в области тормозной накладки 3, расположенной на наружной на транспортном средстве стороне тормозного диска. Поэтому он выполнен особым образом, что подробнее поясняется далее.

В соответствии с фиг.5 расположенная на наружной на транспортном средстве стороне тормозного диска тормозная накладка 3 состоит из предназначенной для прилегания к тормозному диску фрикционной накладки 4 и неподвижной задней пластины 5. Последняя состоит, напр., из литой стали, при этом передняя сторона выполнена в виде крепежной поверхности 16 для фрикционной накладки 4, в то время как задняя сторона 17 выполнена в виде нажимной поверхности для передачи тормозного давления. Потому что этой задней стороной 17 задняя пластина 5 прилегает к соответствующей, создающей давление поверхности 18 тормозной скобы 1. Поверхность 18 одновременно является стенкой ниши 6 для накладок.

Окружной контур задней пластины 5 определен верхним или, соответственно, относительно оси A вращения, наружным краем 21, обращенным к оси A вращения внутренним или, соответственно, нижним краем 22 и двумя распространяющимися между верхним и нижним краем боковыми краями 23A, 23B, которые проходят параллельно друг другу.

Верхний или, соответственно, наружный край 21 отличается основным ходом, который повторяет форму тормозного диска. Для этого верхний край 21 в основном, т.е. на своей преобладающей длине, проходит в форме дуги окружности, которая принимает форму окружности на периметре круглого тормозного диска. Это имеет то преимущество, что тормозная накладка 3 не выступает радиально наружу за технически требуемый периметр тормозного диска.

Двум боковыми краями 23A, 23B задняя пластина 5 оперта в окружном направлении, так что тормозные моменты передаются на тормозную скобу 1 или, альтернативно, на смонтированный неподвижно относительно оси кронштейн дискового тормоза. В меньшей степени передача тормозных моментов может также осуществляться через нижний край 22 задней пластины 5.

Фрикционная накладка 4 на своем верхнем или, соответственно, наружном крае 31 также отличается основным ходом, который повторяет форму тормозного диска. Для этого верхний край 31 в основном, т.е. на своей преобладающей длине, проходит в форме дуги окружности, которая принимает форму окружности на периметре круглого тормозного диска, вследствие чего и этот край не выступает радиально наружу за периметр тормозного диска, но одновременно имеется в распоряжении максимум контактной поверхности между фрикционной накладкой 4 и тормозным диском.

Когда края 21, 31 имеют принципиально дугообразный ход, это включает в себя отдельные отклонении от этой основной конфигурации. Так, внецентренно во фрикционной накладке 4 и задней пластине 5 может быть расположена узкая выемка 33, которая служит для крепления там электрического сенсора износа тормозной накладки. Кроме того, на крае 21, без ухудшения дуговой основной конфигурации края, могут быть сформированы отдельные небольшие выступы, которые, например, могут быть предпочтительны в рамках производства тормозной накладки.

Для создания площади и свободного пространства для изгиба 11 прижима 7 основной ход верхнего края 21 задней пластины 5 точно в середине между двумя боковыми краями 23A, 23B прерван частичным понижением 25 края 21. Понижение 25 шире, чем ширина B изогнутого участка прижима.

Поэтому только в области этого понижения 25, применительно к расстоянию до оси A вращения, высота задней пластины 5 радиально уменьшена настолько, что в задней пластине получается свободное пространство, через которое по меньшей мере некоторой частью своего поперечного сечения распространяется прижим 7.

Также чтобы создать место для прижима 7, в той же области фрикционная накладка 4 тоже имеет свободное пространство. Потому что при том, что в остальном фрикционная накладка 4 своим наружным краем 31 проходит в основном дугообразно, эта первичная конфигурация также прервана в середине между двумя боковыми краями 23A, 23B понижением 35 верхнего края 31. Понижение 35 приводит также на окружном контуре фрикционной накладки 4 к свободному пространству, через которое по меньшей мере некоторой частью своего поперечного сечения распространяется прижим 7. Для этого понижение 35 шире, чем ширина B изогнутого участка прижима.

Дно понижения 25 в задней пластине 5 расположено глубже и поэтому ближе к оси A вращения, чем те участки 31A, 31B верхнего края 31 фрикционной накладки 4, которые непосредственно присоединяются в окружном направлении к выполненному во фрикционной накладке 4 понижению 35.

Поэтому за счет понижения 25 создается свободное пространство для поперечной установки прижима. При этом прижим 7 на этой части своей длины принимает менее удаленное радиально наружное положение, что уменьшает опасность возникновения трения частей тормоза внутри о вращающееся колесо транспортного средства, вызванную конструктивной теснотой между конструктивными элементами дискового тормоза и вращающимся вокруг тормоза колесом транспортного средства.

В соответствии с фиг.5 на задней стороне 17 задней пластины 5, ниже ее верхнего края 21, цельно сформирована надставка 40. Надставка 40 расположена ближе к верхнему краю 21, чем к нижнему краю 22 задней пластины 5. Он расположен в окружном направлении тормозной накладки 3 в середине, то есть находится на одном и том же расстоянии от двух боковых краев 23A, 23B. С целью его опирания на ответно выполненную поверхность тормозной скобы 1 он снабжен по меньшей мере одной направленной вниз опорной поверхностью 42 (фиг.3c). Она располагается под прямым углом к задней стороне 17 задней пластины 5 и опирается на дно выемки 38 (фиг.4b), которой снабжена тормозная скоба 1.

На виде в плане сверху надставка 40 имеет четырехугольный контур (горизонтальную проекцию). Две находящиеся на расстоянии от задней стороны 17 наружных угла 41 надставки 40 закруглены каждый с радиусом R угла по меньшей мере по 4 мм. Закругление углов 41 имеет технологические преимущества в отношении обработки резанием ответной выемки 38 в тормозной скобе 1 (фиг.4b). Эта выемка 38 служит гнездом для накладки, при этом в нее по меньшей мере частично помещается надставка 40 тормозной накладки, и для этого она снабжена ответно закругленными внутренними углами 39, имеющими радиус угла по меньшей мере 4 мм.

Будучи обращена от опорной поверхности 42, на надставке 40 выполнена плоская прижимная поверхность 43, имеющая ширину от 10 до 20 мм и длину или, соответственно, глубину по меньшей мере 7 мм. Прижимная поверхность 43 расположена глубже и поэтому ближе к оси A вращения, чем понижение 25. Прижим 7 опирается на тормозную накладку исключительно по этой прижимной поверхности 43, а именно, образующей поверхность 12A наложения нижней стороной следующего за изгибом 11 короткого продольного участка 12.

Продольный участок 12 одновременно является концевым участком прижима. Его торцевая поверхность находится напротив поперечной стенки той выемки 38 тормозной скобы 1, в которой по меньшей мере частично помещается надставка 40.

К поверхности 43 прижима для прилегания прижима 7 в направлении фрикционной накладки 4 присоединяется сравнительно более короткая переходная поверхность 44. Переходная поверхность 44 поднимается до дна понижения 25, например, в виде сгиба или, альтернативно, наклонной рампы. Переходная поверхность 44 одной кромкой 45 попадает на дно понижения 25, при этом в соответствии с фиг.3c эта кромка 45 расположена в плоскости задней пластины 5, которая находится между плоскостью крепежной поверхности 16 и плоскостью задней стороны 17.

К прижимной поверхности 43 по бокам, то есть если смотреть в окружном направлении тормозной накладки, присоединяется по краевой области 47, которая выдается за прижимную поверхность 43. Поэтому по бокам опертого на прижимную поверхность 43 концевого участка 12 прижима 7 расположены две повышенные краевые области 47, вследствие чего прижим 7 не имеет или имеет небольшой зазор относительно тормозной накладки 3.

При смонтированной дуге 60 эта дуга не только является подпорным элементом для плоской пружины 9, но и одновременно она является также запорным элементом. Потому что краевые контуры 64 проушин 63 образуют упор, между которым и поверхностями, выполненными на надставке 40, нет или есть только небольшое расстояние. Это приводит к невозможности или возможности только небольшого отрыва тормозной накладки 3 ее опорной поверхностью 42 от тормозной скобы. Названный запорный эффект достигается, когда в каждой из двух краевых областей 47 надставки 40 выполнен желоб 48, образующий ответный упор.

Если смотреть в окружном направлении тормозной накладки 3, желоба 48 расположены перед или, соответственно, за серединой задней пластины 5, при этом расстояние до этой середины одинаково. Каждый желоб распространяется вдоль соответствующей боковой поверхности 49 надставки 40. Дно каждого желоба 48 обращено к пальцу 13 и лежит либо на небольшом расстоянии напротив данного контура 64 дуги 60, либо даже имеется постоянный контакт между контуром 64 и дном желоба 48. Однако, в случае, если постоянного контакта нет, расстояние в любом случае мало и, прежде всего, меньше расстояния от пальца 13 до изгиба 11 или, соответственно, до концевого участка 12 прижима 7.

Поэтому контуры 64 на служащей запорным элементом дуге 60 образуют по упору, и желоба 48 на тормозной накладке 3 образуют по ответному упору. Поэтому если тормозная накладка 3 вследствие сильных сотрясений выбивается вверх, что приводит также к такому же большому подъему прижима 7, это движение блокируется не позднее того момента, когда желоб 48 наталкивается на контур 64. Еще большее движение, которое тогда должно было бы полностью восприниматься плоской пружиной 9, предотвращается, и так продлевается срок службы плоской пружины 9.

Желоба 48 могут быть выполнены открытыми вдоль одной своей стороны, а именно, в направлении соответствующей боковой поверхности 49 надставки 40. Желоба 48 могут быть открытыми на своем конце, обращенном от задней пластины 5. Будучи обращены к задней пластине 5, они имеют такую длину, что они распространяются не только на глубину надставки 40, но и внутрь толщины задней пластины 5. Благодаря этому возможно, чтобы упор, образованный контуром 64 боковых участков 63, лежал вблизи задней пластины. Таким образом минимизируется или совсем устраняется опрокидывающий момент в случае удара о тормозную накладку 3.

На фиг.9a-9c воспроизведены разные возможности конфигурации контуров 64 дуги 60. Общим у этих вариантов осуществления является, что обращенные от среднего участка 62 дуги 60 края проушин 63 имеют каждый искривленный контур 64, расстояние A1, A2 от которого до оси 13 пальца изменяется вдоль контура 64. При этом на наибольшем расстоянии A1 от оси пальца находится тот участок искривленного контура 64, который также находится на наибольшем расстоянии от среднего участка 62.

На фиг.9a и 9b контур 64 искривлен в виде полукруга, при этом центр радиуса кривизны лежит со сдвигом относительно оси 13A пальца.

На фиг.9c контур 64 выполнен как кулачок или эксцентрик. И здесь тот участок контура 64, который находится на большем расстоянии A1 от оси 13A пальца, лежит напротив ответного упора 48.

На фиг.10 воспроизведен другой вариант осуществления дуги 60, здесь в отдельных шагах монтажа. Выполненные на дуге 60 края 64 снова выполнены в явно выраженной форме кулачков или эксцентриков. Фиксация наружного на транспортном средстве конца 9A пружины 9 осуществляется, когда уже смонтированная на пальце 13 дуга 60 поворачивается по стрелке поворота прибл. на 90° вокруг оси 13A пальца. При этом конец 9A пружины попадает под опору 62A на среднем участке 62 дуги. Дуга 60 образует здесь запорный элемент, который, будучи подпружинен опирающейся пружиной 9, удерживается в своем запирающем положении, воспроизведенном на фиг.10 внизу.

Кроме того, на дугу 60 действует опирающаяся на ее средний участок 62 пружина 9 с силой поворота, которая стремится двигать выполненный на дуге упор 64 в направлении выполненного на тормозной накладке ответного упора 48. Это достигается, когда обращенная к пальцу 13 внутренняя сторона среднего участка 62, на которой находится подпорка 62A, изогнута. Это создает компоненту силы, которая стремится, с одной стороны, всегда стопорить дугу 60 от обратного поворота, а с другой стороны, всегда двигать выполненный на ней упор 64 в направлении ответного упора 48. Упор 64 прилегает к ответному упору 48 под силой пружины, так что тормозная накладка 3 прилегает к тормозной скобе 1 с силой, действующей в радиальном и/или указывающем аксиально от тормозного диска направлении.

На фиг.9a-9c показано также сравнимая конфигурация среднего участка 62 дуги 60, при которой подпорка 62A отличается изогнутым ходом, так что поворот дуги 60 назад против стрелки поворота практически исключен. Дополнительного стопорения с геометрическим замыканием конца пружины относительно дуги 60 в этом случае не требуется.

Также на внутренней стороне транспортного средства прижим 7 находится лишь на небольшом расстоянии от плоской пружины 9, которая опирается в щелевой выемке 14 на тормозную скобу. При этом также внутренняя из двух тормозных накладок может под действием прижима 7 только немного отрываться от своей радиальной опорной поверхности.

В целом достигается, что две накладки 3 посредством силы пружины удерживаются радиально относительно оси A дискового тормоза, и что в случае отрыва одной из двух тормозных накладок 3 совершаемый при этом путь узко ограничен упорами и ответными упорами.

В соответствии с фиг.6 и 7 прижим 7 на своем другом, находящемся внутри транспортного средства конце, которым он опирается сверху на заднюю пластину внутренней тормозной накладки, выполнен таким образом, что получается опирание этого конца прижима на тормозную скобу 1 в окружном направлении. Для этого прижим 7 на этом конце снабжен распространяющимся по его продольной средней линии M и продолжающим основание 7C средним участком 70, а также соответствующим боковым участком 71 или, соответственно, 72 с каждой стороны среднего участка 70. Боковые участки 71, 72 находятся в продолжении боковин 8A, 8B выполненного в виде желоба участка прижима и имеют, если смотреть в продольном направлении прижима, согнутый в направлении их концов вверх ход в форме крючка. При этом на каждом из боковых участков 71, 72 происходит образование внутренней поверхности 77, расположенной выше плоскости основания 7C.

С целью опирания на ответные поверхности 81, выполненные на тормозной скобе 1, эти две внутренние поверхности 77 обращены друг к другу так, что между ними находится свободное пространство. Опирание на ответные поверхности 81 может осуществляться без зазора, или с боковым зазором, ограниченным в окружном направлении тормозного диска.

Для изготовления согнутых боковых участков 71, 72 путем деформации пластины из стального листа, из которой состоит прижим 7, боковые участки 71, 72 отделены каждый от среднего участка 70 продольной щелью 73, 74, которая открыта только к ближайшему концу прижима. Только средний участок 70 вдается в щель 14, в отличие от чего боковые участки 71, 72 находятся вне щели.

Для опирания внутренних поверхностей 77 в окружном направлении тормозных накладок на тормозной скобе 1 выше или, альтернативно, ниже щели 14 выполнены соответствующие обращенные друг от друга ответные поверхности 81 (фиг.2).

На фиг.11 показана отличающаяся конфигурация, с одной стороны, прижима 7, с другой стороны, сформированной на задней пластине 5 тормозной накладки надставки. Эта надставка выполнена здесь из двух частей, при этом между двумя частями надставки 40 имеется свободное пространство. Обе надставки или, соответственно, части надставки снабжены каждая наклонно расположенной под углом к их нижней опорной поверхности 42 прижимной поверхностью 43, при этом две прижимные поверхности 43 вместе образуют букву «V». Угол между прижимными поверхностями 43 и соответствующей опорной поверхностью 42 составляет от 30° до 60°.

И в этом, состоящем из двух частей варианте осуществления надставки 40 эта надставка сформирована на задней пластине ниже верхнего края 21 задней пластины 5.

На виде в плане две надставки 40 вместе описывают по существу четырехугольный контур (горизонтальную проекцию), при этом два находящихся на расстоянии от задней стороны 17 задней пластины 5 наружных угла 41 этой горизонтальной проекции закруглены с радиусом R углов по меньшей мере 4 мм. Таким образом эти надставки 40 также сопрягаются с воспроизведенной на фиг.4b выемкой 38 тормозной скобы 1.

С целью адаптации к двум надставкам 40 пониженный концевой участок 12 прижима 7 состоит из присоединяющегося к изгибу 11 основания 12C и наклонно поднимающихся с двух сторон от основания 12C боковин. Нижние стороны этих наклонно поднимающихся боковин образуют каждая поверхность 12A наложения, которой прижим 7 опирается на тормозную накладку. Эти поверхности, в свою очередь, являются единственные местами опирания прижима на тормозную накладку 3.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Тормозная скоба

3 Тормозная накладка

4 Фрикционная накладка

5 Задняя пластина

6 Ниша для накладок

7 Прижим

7A Торцевой конец

7B Выемка

7C Основание

8A Боковина

8B Боковина

9 Пружина, плоская пружина

9A Конец плоской пружины

9C Излом

10 Отверстие

11 Изгиб

11A Сгиб

11B Сгиб

11C Прямо проходящий участок

11D Зиговка для придания жесткости

12 Продольный участок, концевой участок прижима

12A Поверхность наложения

12C Основание

13 Палец

13A Ось, ось соосности

14 Щель, выемка

15 Выступ

16 Крепежная поверхность

17 Задняя сторона

18 Поверхность

21 Верхний край

22 Нижний край

23A Боковой край

23B Боковой край

25 Понижение в задней пластине

31 Верхний край

31A Участок

31B Участок

33 Выемка

35 Понижение во фрикционной накладке

38 Выемка в тормозной скобе

39 Внутренний угол

40 Надставка

41 Угол

42 Опорная поверхность

43 Прижимная поверхность

44 Переходная поверхность

45 Кромка

47 Краевая область

48 Желоб

49 Сторона

50 Опорный кронштейн

60 Дуга, подпорный элемент, запорный элемент

61 Отверстие

62 Средний участок

62A Подпорка

63 Боковой участок, проушина

64 Контур, упор

66 Отверстие

70 Средний участок

71 Боковой участок

72 Боковой участок

73 Продольная щель

74 Продольная щель

77 Внутренняя поверхность

81 Ответная поверхность на тормозной скобе

A Ось вращения тормозного диска

A1 Расстояние

A2 Расстояние

B Ширина

L Длина концевого участка

M Продольная средняя линия

R Радиус угла

Предлагается дисковый тормоз, имеющий тормозную скобу (1), которая охватывает тормозной диск (2), и расположенные с двух его сторон в нише (6) для накладок тормозные накладки (3), состоящие каждая из фрикционной накладки (4) и задней пластины (5), передняя сторона которой выполнена в виде крепежной поверхности (16) для фрикционной накладки (4), а задняя сторона которой выполнена в виде нажимной поверхности для передачи тормозного давления. Установленный поперек над тормозными накладками (3) прижим (7) оперт на тормозные накладки (3) в направлении оси (A) дискового тормоза, при этом прижим (7) на большой части своей общей длины выполнен в виде желоба из продолговатого основания (7C), на которое оперта пружина (9), и расположенных по бокам основания (7C) боковин (8A, 8B). Прижим (7) в направлении одного своего конца имеет присоединяющийся к основанию (7C) S-образный изгиб (11) и присоединяющийся к изгибу (11) концевой участок (12). На концевом участке (12) выполнена цельная или состоящая из двух частей поверхность (12A) наложения, которой прижим (7) опирается на одну из тормозных накладок (3) на задней стороне ее задней пластины (5). Технический результат - решение проблемы тесноты конструкции между конструктивными элементами дискового тормоза и вращающимся вокруг тормоза колесом транспортного средства. 4 н. и 22 з.п. ф-лы, 11 ил.

1. Дисковый тормоз, имеющий тормозную скобу (1), которая охватывает тормозной диск и расположенные с двух его сторон в нише для накладок тормозные накладки (3), состоящие каждая из фрикционной накладки (4) и задней пластины (5), передняя сторона которой выполнена в виде крепежной поверхности (16) для фрикционной накладки (4), а задняя сторона которой выполнена в виде нажимной поверхности для передачи тормозного давления, и имеющий прижим (7), который проходит поперек над тормозными накладками (3) и который опирается на тормозные накладки (3) в направлении оси (A) дискового тормоза, при этом прижим (7) на большой части всей своей длины выполнен в виде желоба из продолговатого основания (7C), на которое опирается пружина (9), и расположенных по бокам основания (7C) боковин (8A, 8B), отличающийся тем, что прижим (7) в направлении одного своего конца имеет присоединяющийся к основанию (7C) S-образный изгиб (11) и присоединяющийся к изгибу (11) концевой участок (12), причем на этом концевом участке (12) выполнена цельная или состоящая из двух частей поверхность (12A) наложения, которой прижим (7) опирается на одну из тормозных накладок (3) на задней стороне ее задней пластины (5).

2. Дисковый тормоз по п.1, отличающийся сформированной на задней стороне задней пластины (5), цельной или состоящей из двух частей надставкой (40), на который прижим опирается поверхностью (12A) наложения.

3. Дисковый тормоз по п.2, отличающийся тем, что надставка (40) сформирована на задней пластине ниже верхнего края (21) задней пластины (5).

4. Дисковый тормоз по п.2 или 3, отличающийся тем, что тормозная скоба (1) для помещения надставки (40) снабжена выемкой (38), состоящей из поверхности для опирания для надставки (40), задней стенки и двух противолежащих боковых стенок.

5. Дисковый тормоз по п.4, отличающийся тем, что задняя стенка выемки (38) лежит напротив торцевого конца (7A) прижима (7).

6. Дисковый тормоз по п.4 или 5, отличающийся тем, что внутренние углы выемки (38) в переходе между задней стенкой и каждой боковой стенкой закруглены с радиусами (R) углов по меньшей мере 4 мм.

7. Дисковый тормоз по одному из пп.2-6, отличающийся тем, что надставка (40) на виде в плане имеет по существу четырехугольный контур, при этом два находящихся на расстоянии от задней стороны (17) задней пластины (5) угла (41) закруглены с радиусами (R) угла по меньшей мере 4 мм.

8. Дисковый тормоз по одному из предыдущих пунктов, отличающийся тем, что прижим (7) продет своим изгибом (11) через свободное пространство в верхнем крае (21) задней пластины (5).

9. Дисковый тормоз по п.8, отличающийся тем, что свободное пространство имеется за счет того, что предпочтительно имеющий форму дуги окружности основной ход верхнего края (21) задней пластины (5) там, где над тормозной накладкой (3) проходит прижим (7), прерван посредством понижения (25) верхнего края (21) в направлении оси (A) дискового тормоза.

10. Дисковый тормоз по одному из предыдущих пунктов, отличающийся тем, что концевой участок (12) состоит из присоединяющегося к изгибу (11) основания (12C) и наклонно поднимающихся с двух сторон от основания (12C) боковин (12B), на нижних сторонах которых выполнено по поверхности (12A) наложения.

11. Дисковый тормоз по п.10, отличающийся тем, что прижим (7) опирается на тормозную накладку (3) только боковинами (12B), но не основанием (12C).

12. Тормозная накладка для дискового тормоза, которая состоит из предназначенной для прилегания к тормозному диску дискового тормоза фрикционной накладки (4) и задней пластины (5), передняя сторона которой выполнена в виде крепежной поверхности (16) для фрикционной накладки (4), задняя сторона (17) которой выполнена в виде нажимной поверхности для передачи тормозного давления, а окружной контур которой определен верхним краем (21), нижним краем (22) и двумя распространяющимися между верхним и нижним краем боковыми краями (23A, 23B), отличающаяся тем, что на задней стороне (17) задней пластины (5) сформирована надставка (40), которая с целью опирания в гнезде для накладок снабжена опорной поверхностью (42), обращенной к нижнему краю (22), и что эта надставка (40) состоит из двух частей, причем эти обе части отделены друг от друга свободным пространством.

13. Тормозная накладка по п.12, отличающаяся тем, что две надставки (40) снабжены каждая наклонно отогнутой относительно их опорной поверхности (42) прижимной поверхностью (43), и что эти две прижимные поверхности (43) вместе образуют букву «V».

14. Тормозная накладка по п.13, отличающаяся тем, что угол между прижимными поверхностями (43) и каждой опорной поверхностью (42) составляет от 30° до 60°.

15. Тормозная накладка по п.13 или 14, отличающаяся тем, что прижимные поверхности (43) распространяются под прямым углом к плоскости задней стороны (17).

16. Тормозная накладка по одному из пп.12-15, отличающаяся тем, что цельная или состоящая из двух частей надставка (40) сформирована на задней пластине (5) ниже верхнего края (21) задней пластины (5).

17. Тормозная накладка для дискового тормоза, которая состоит из предназначенной для прилегания к тормозному диску дискового тормоза фрикционной накладки (4) и задней пластины (5), передняя сторона которой выполнена в виде крепежной поверхности (16) для фрикционной накладки (4), задняя сторона (17) которой выполнена в виде нажимной поверхности для передачи тормозного давления, а окружной контур которой определен верхним краем (21), нижним краем (22) и двумя распространяющимися между верхним и нижним краями боковыми краями (23A, 23B), отличающаяся тем, что на задней стороне (17) задней пластины (5) сформирована цельная или состоящая из двух частей надставка (40), которая с целью опирания в гнезде для накладок снабжена опорной поверхностью (42), обращенной к нижнему краю (22), и что на виде в плане надставка (40), соответственно, две надставки (40) вместе описывает/описывают по существу четырехугольный контур, при этом два находящихся на расстоянии от задней стороны (17) задней пластины (5) наружных угла (41) этого контура закруглены с радиусом (R) углов по меньшей мере 4 мм.

18. Прижим для крепления тормозных накладок в дисковом тормозе, имеющий продольную протяженность и существенно меньшую по сравнению с ней ширину, при этом прижим (7) на большой части всей своей длины выполнен в виде желоба из продолговатого основания (7С) и расположенных по бокам основания (7С) боковин (8A, 8B), а на другой части всей своей длины имеет концевую область, имеющую отличающийся вид поперечного сечения, отличающийся тем, что прижим (7) в концевой области имеет присоединяющийся к основанию (7C) S-образный изгиб (11) и присоединяющийся к изгибу (11) концевой участок (12), при этом на нижней стороне концевого участка (12) выполнена цельная поверхность (12A) наложения.

19. Прижим по п.18, отличающийся тем, что на протяжении концевой области он имеет по существу единую ширину (B), которая меньше, чем ширина в желобчатом участке.

20. Прижим по п.19, отличающийся тем, что ширина (B) в концевой области равна или меньше ширины продолговатого основания (7C).

21. Прижим по одному из пп.18-20, отличающийся тем, что область изгиба (11) усилена по меньшей мере одной зиговкой (11D) для придания жесткости.

22. Прижим по одному из пп.18-21, отличающийся тем, что S-образный изгиб (11) представляет собой однократный изгиб, состоящий из первого сгиба (11A) и второго (11B), противоположного первому сгиба, при этом второй сгиб (11B) одновременно является последним сгибом, к которому непосредственно присоединяется концевой участок (12).

23. Прижим по п.22, отличающийся прямо проходящим участком (11C) между двумя сгибами (11A, 11B).

24. Прижим по одному из пп.18-23, отличающийся тем, что концевой участок (12) распространяется параллельно со сдвигом относительно желобчатого участка.

25. Прижим по п.24, отличающийся тем, что концевой участок (12) распространяется со сдвигом 15-20 мм относительно основания (7C) желобчатого участка.

26. Прижим по одному из пп.18-25, отличающийся тем, что концевой участок (12) состоит из присоединяющегося к изгибу (11) основания (12C) и наклонно поднимающихся с двух сторон от основания (12C) боковин, на нижних сторонах которых выполнено по поверхности (12A) наложения.

| DE 102015000857 A1, 20.08.2015 | |||

| EP 1898115 A1, 12.03.2008 | |||

| WO 2007068464 A1, 21.06.2007. |

Авторы

Даты

2020-04-23—Публикация

2016-12-19—Подача