Изобретение относится к обработке влажного тонкоизмельченного железорудного концентрата или отходов промышленного производства в металлургической промышленности, а именно к подготовке и сушке железорудного концентрата, используемого в технологическом процессе непрерывного жидкофазного восстановления металлов.

В связи с истощением запасов богатых кусковых руд черных и цветных металлов основная часть добываемых руд подвергается обогащению различными способами. При обогащении руд большинство способов предусматривает использование воды в технологическом процессе обогащения и тщательное измельчение обогащаемой руды [1]. Поэтому полученные в результате обогащения рудные концентраты имеют повышенное содержание влаги (10-20%) и мелкодисперсный гранулометрический состав. Такие концентраты подвергают обезвоживанию и окусковыванию [1].

Если достаточно дорогие операции окускования рудных концентратов хорошо отработаны, имеют высокую производительность и широко применяются в промышленности (агломерация, производство окатышей, брикетирование), то обезвоживание рудных концентратов или промышленных отходов (шламы, пыли) до допускаемой концентрации влаги осуществлять значительно сложнее.

Так, например, для непрерывных процессов жидкофазного восстановления металлов требуется глубокое обезвоживание и окусковывание влажного железорудного концентрата. Шихта в этом случае загружается непосредственно в постоянно находящийся в плавильном агрегате жидкий шлакоруднометаллический расплав и попадание в такой расплав шихты влажностью более 5% может вызвать мощный выброс расплава из ванны и разрушение плавильного агрегата. Загрузка осушенной мелкодисперсной шихты (0,01-0,074 мм) в такие агрегаты приводит к интенсивному выделению до 5-6% пыли [2].

В большинстве случаев сушку тонкоизмельченных металлосодержащих материалов производят горячим газом во вращающихся печах [3, 4], роторных устройствах, в неподвижных цилиндрических кожухах [3, 4], печах с дисковыми устройствами [5] и т.д.

Известны способы сушки влажных тонкоизмельченных материалов путем смешивания их с веществами, поглощающими влагу [6]. Когда влага перейдет из рудного концентрата или другого материала в вещество-поглотитель, сухой рудный концентрат отделяют от поглотителя, насыщенного влагой. Поглотитель направляют на сушку нагретыми газами и после удаления из него влаги снова используют для извлечения влаги из тонкоизмельченных концентратов.

Одним из недостатков известных способов является длительность осушки и затвердевания, исключающая возможность их использования в потоке непрерывного производства металла.

Известны способы сушки тонкоизмельченного железорудного концентрата на основе веществ, которые удаляют влагу, а затем могут быть использованы в процессе производства металлов без отделения их от концентрата. Так, например, известен способ сушки тонкоизмельченного железорудного концентрата [7], выбранный заявителем в качестве ближайшего аналога заявляемого способа.

Способ сушки тонкоизмельченного железорудного концентрата включает смешивание увлажненного концентрата влажностью 8-12% с негашеной известью крупностью до 10 мм в барабанном или роторном смесителе. Негашеную известь подают в смеситель в количестве 40-70 кг/т увлажненного концентрата с осуществлением сушки полученной смеси в вагонах и последующем транспортировании на склад, где шихту выдерживают в штабеле в течение 2-х суток. Основность полученного аглоконцентрата составляет 1,11 ед. Размер частиц класса 0-0,074 мм в увлажненном концентрате составляет не менее 70%.

После этого шихту подвергают рыхлению в молотковой дробилке. Из специальных бункеров производят дозировку шихты и корректирующих добавок флюса и углеродоносителя, после чего полную шихту смешивают и готовят для спекания на агломашинах.

Известный способ имеет следующие недостатки:

- длительность сушки полученной смеси извести и концентрата, содержащего частицы 0-0,074 мм в количестве не менее 70%, и последующего спекания шихты на агломашинах делает способ не производительным и не экономичным;

- не указано количество извести, необходимое для сушки тонкоизмельченного концентрата с влажностью более 12%;

- высокая себестоимость готового продукта.

Задачей предлагаемого способа непрерывной подготовки влажного тонкоизмельченного железорудного концентрата к жидкофазному восстановлению металлов является повышение эффективности обработки смеси извести и железорудного концентрата при непрерывной подаче ее в плавильный агрегат.

Техническим результатом предлагаемого способа непрерывной подготовки влажного тонкоизмельченного железорудного концентрата к жидкофазному восстановлению металлов является повышение производительности сушки и окусковывания смеси извести и концентрата и снижение себестоимости конечной продукции.

Технический результат достигается следующим решением.

В способе непрерывной подготовки влажного тонкоизмельченного железорудного концентрата к жидкофазному восстановлению металлов, включающем взвешивание и смешивание концентрата с известью в смесителе, сушку полученной смеси и выдержку ее до твердения, последующее дробление полученной твердой смеси, согласно изобретению, перед смешиванием концентрата и извести ведут обжиг извести в потоке газа, отходящего из плавильного агрегата непрерывного действия, затем известь размалывают и полученный порошок свежеобоженной извести смешивают с железорудным концентратом в количестве 75-110 кг на 1 тонну концентрата, смесь сушат на конвейере в противотоке газа, содержащего СО2, отходящего из плавильного агрегата или печи обжига известняка и охлажденного до температуры 150-200°С, до твердения смеси в потоке с последующим дроблением через 20-60 минут после начала обдува газом, ведя непрерывную загрузку раздробленной смеси в жидкий шлако-рудно-металлический расплав плавильного агрегата.

Содержание влаги в тонкоизмельченном железорудном концентрате находится в пределах 6-20%.

Количество порошка извести для смешивания с влажным тонкоизмельченным железорудным концентратом определяют исходя из содержания влаги в нем согласно расчетной зависимости: МИ=0,7В, где

МИ - масса добавляемой извести, в % от массы рудного концентрата;

0,7 - экспериментально определенный коэффициент;

В - содержание влаги в концентрате, %.

Смесь свежеобоженной извести и железорудного концентрата сушат на конвейере в герметичном устройстве.

Газ, содержащий СО2, поступающий в сушильное устройство из печи обжига известняка, предварительно охлаждают в котле-утилизаторе.

Смесь извести и концентрата сушат до твердения в протовотоке газа, содержащего не менее 5% СО2.

В смеситель дополнительно загружают уголь с размерами частиц до 4 мм, при этом увеличивают количество порошка извести до 140 кг на тонну перерабатываемого влажного концентрата.

Максимальный размер частиц порошка извести не превышает 4 мм.

В смеситель известь подают инжектором.

Непрерывную загрузку раздробленной смеси в жидкий шлако-рудно-металлический расплав плавильного агрегата ведут шнековым питателем с возможностью изменения скорости подачи в расплав.

Поддерживают основность получаемого в процессе восстановления металла шлака CaO/SiO в пределах 0,8-0,9 ед.

Получаемый в процессе восстановления металла шлак перерабатывают в волокнистые изоляционные шлаковые материалы.

Обжиг известняка горячими (высоко-температурными) газами хорошо известен и широко применяется в промышленной практике [9 и др.].

Предложенный обжиг извести в потоке газа, отходящего из плавильного агрегата непрерывного действия, производимый перед смешиванием железорудного концентрата и извести, повышает производительность процесса обезвоживания железорудного концентрата, сокращает расход извести на обезвоживание концентрата, использует тепло отходящих из плавильного агрегата непрерывного действия газов при низких эксплуатационных затратах.

Размол извести в порошок с максимальным размером частиц не превышающим 4 мм, позволяет подавать известь в смеситель инжектором и обеспечивать высокую скорость обезвоживания влажного концентрата, ускорить процесс смешивания и получения смеси нужного состава.

Количество вводимого во влажный тонкоизмельченный железорудный концентрат порошка свежеобоженной извести в пределах 75-110 кг на 1 т перерабатываемого концентрата позволяет обеспечивать содержание влаги в подготовленной к жидкофазному восстановлению металлов смеси в пределах 2,8-3,0%. Содержание влаги в исходном тонкоизмельченном рудном концентрате составляет ≈6-20%.

Смешивание порошка свежеобоженной извести с влажным железорудным концентратом в пределах 75-110 кг на 1 тонну концентрата или промышленных отходов ведут исходя из содержания влаги в исходном концентрате (или в отходах) и требуемой основности 0,8-0,9 ед. шлака, получаемого в процессе восстановления металла, добиваясь содержания влаги подготовленной смеси в пределах 2,8-3,0% и необходимой прочности кусочков смеси при оптимальном расходе извести, обеспечивая непрерывную работу плавильного агрегата.

В ходе лабораторных испытаний было установлено, что определять количество порошка извести для смешивания с влажным тонкоизмельченным железорудным концентратом исходя из содержания влаги в нем предпочтительнее по расчетной зависимости:

МИ=0,7В, где

МИ - масса добавляемой извести, в % от массы рудного концентрата;

0,7 - экспериментально определенный коэффициент;

В - содержание влаги в концентрате, %.

Возможна переработка шлака основностью 0,8-0,9 ед. в волокнистые шлаковые изоляционные материалы, позволяющая снизить себестоимость получаемого металла.

Основность шлака 0,8 ед. используют при низком содержании фосфора в шихте, основность шлака 0,9 ед. применяют при повышенном содержании фосфора в шихте.

При количестве вводимого порошка свежеобоженной извести меньшем 75 кг на 1 тонну концентрата не удается получить содержание влаги в подготовленной смеси в пределах 2,8-3,0%.

При введении в смесь порошка извести более 110 кг на 1 тонну концентрата обеспечивается необходимое содержание влаги в пределах 2,8-3,0%, но возрастают количество и основность шлака, что приводит к снижению производительности плавильного агрегата и возникновению трудностей с утилизацией конечного шлака.

Осушка смеси порошка извести и концентрата на конвейере в противотоке газа, содержащего СО2, отходящего из плавильного агрегата или печи обжига известняка и охлажденного до температуры 150-200°С, сокращает время затвердения подготавливаемой смеси. Время выдержки смеси на конвейере в сушильном устройстве до дробления зависит от содержания влаги в исходном влажном тонкоизмельченном железорудном концентрате. При содержании влаги в нем в пределах 10-12% время выдержки смеси до дробления составляет 20 минут, при более высоком содержании влаги, например, в пределах от 12 до 20%, время выдержки смеси увеличивают до 60 минут. При этом время выдержки смеси на конвейере в сушильном устройстве до дробления, составляющее 20-60 минут, соответствует технологическим параметрам жидкофазного восстановления металла. Использование газа с высоким содержанием СО2, отходящего из плавильного агрегата или печи обжига известняка, охлажденного до 150-200°С, для обдува и осушки смеси свежеобоженной извести и влажного железорудного концентрата на конвейере, позволяет осуществлять твердение смеси в потоке непрерывно и эффективно, без дополнительных затрат на приобретение СО2.

Снижение содержание СО2 в газе, которым обдувают на конвейере смесь извести и концентрата, до значений менее 4,8-4,9% не обеспечивает затвердевание смеси в течение 20-60 минут, что приведет к необходимости замедления процесса производства металла в плавильном агрегате непрерывного действия, что не допустимо. В качестве сравнения можно привести пример затвердевания смеси извести и влажного железорудного концентрата в случае выдержки смеси на воздухе или обдувке ее воздухом, когда затвердевание смеси происходит в течение нескольких суток из-за низкого содержания в воздухе СО2 [8].

Через 20-60 минут после начала обдува смеси газом, в результате твердения смеси образуются крупные куски, содержащие частицы руды и карбоната кальция СаСО3, они неудобны для транспортировки и загрузки в плавильный агрегат, поэтому их передают в дробилку. Дробление затвердевшей смеси через 20-60 минут после начала обдува содержащим CO2 газом, обеспечивает выполнение технологических параметров непрерывного процесса производства металла. Дробление смеси через 15-19 минут после обдува содержащим СО2 газом затруднительно, так как не вся смесь успевает затвердеть. Дробление смеси за время, превышающее 60 минут после начала обдува содержащим СО2 газом, затрудняет ведение непрерывного процесса производства металла.

Загрузка дробленной смеси в плавильный агрегат непрерывно шнековым питателем позволяет вести загрузку шихты с возможностью изменения скорости подачи подготовленной смеси в расплав.

Загрузка в смесительное устройство кроме порошков извести и железорудного концентрата дополнительно частиц угля размером до 4 мм при увеличении расхода загружаемого порошка извести до 140 кг на тонну перерабатываемого концентрата позволяет уменьшить количество влаги, вносимой в плавильный агрегат и ускорить процесс восстановления металла углем.

Увеличение расхода порошка извести более 140 кг на 1 тонну перерабатываемого концентрата нерационально, так как приведет к увеличению количества шлака в агрегате и затруднит его утилизацию.

Размер частиц угля до 4 мм позволяет подавать такие частицы в смеситель инжектором.

Максимальный размер частиц порошка извести не должен превышать 4 мм, что позволит подавать известь в смеситель инжектором и обеспечить высокую скорость процесса обезвоживания перерабатываемого влажного железорудного концентрата. Выбор размеров частиц порошка извести более 4 мм затруднит или исключит возможность подачи извести инжектором, что значительно снизит скорость обезвоживания влажного железорудного концентрата.

Осуществление способа непрерывной подготовки влажного тонкоизмельченного железорудного концентрата или отходов промышленного производства к жидкофазному восстановлению металлов в плавильном агрегате непрерывного действия позволяет улучшить технико-экономические показатели способа: увеличить производительность сушки и окусковывания смеси в соответствии с технологическими параметрами плавильного агрегата непрерывного действия, снизить себестоимость подготовки смеси и восстанавливаемого металла, использовать тепло отходящих газов для производства электроэнергии, обжига известняка и т.д.

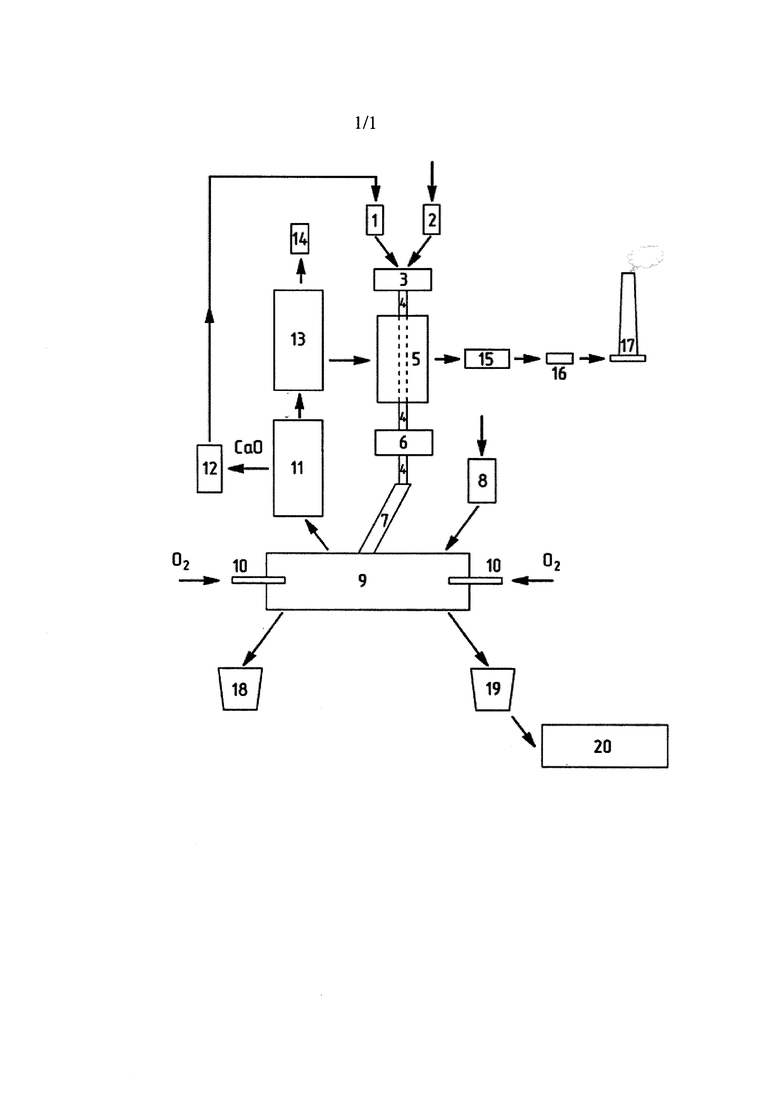

Для более четкого понимания изобретения на прилагаемом чертеже приведена принципиальная технологическая схема непрерывной подготовки влажного тонкоизмельченного железорудного концентрата или отходов промышленного производства к жидкофазному восстановлению металлов.

Способ осуществляется в соответствии с принципиальной технологической схемой непрерывной подготовки влажного тонкоизмельченного железорудного концентрата или отходов промышленного производства к жидкофазному восстановлению металлов следующим образом.

В бункер 1 подают порошок свежеобоженной извести. В бункер 2 подают влажный тонкоизмельченный железорудный концентрат. Используя дозаторы, подают в смеситель 3 порошок свежеобоженной извести и влажный тонкоизмельченный железорудный концентрат в заданном необходимом соотношении, причем порошок извести вдувают инжектором. После смешивания полученную смесь подают конвейером 4 в устройство 5 для обдувания смеси охлажденными газами, отходящими из плавильного агрегата 9. При смешивании порошка свежеобоженной извести и влажного тонкоизмельченного железорудного концентрата протекает экзотермическая реакция СаОпор+Н2Оконц→СаОН2+Qтепла

В результате этой реакции значительная часть влаги испаряется, оставшаяся влага из свободной влаги, присутствовавшей в железорудном концентрате, переходит в гидратную Са(ОН)2 - гидрат окиси кальция. Образуется тестообразная смесь, в которой частицы концентрата обволакиваются гидратом окиси кальция. Такая смесь при загрузке в шлако-рудный расплав уже не приведет к выбросам расплава. Но тестообразную массу трудно транспортировать и загружать в плавильный агрегат, возможно налипание смеси на поверхность конвейера и стенки загрузочного отверстия плавильного агрегата.

В герметичном устройстве 5, работающем при отрицательном давлении, смесь, перемещаемая конвейером, взаимодействует с СО2 обдувающего газа по реакции

Са(ОН)2+СO2газ→СаСО3тв+Н2Огаз+Qтепла

Это реакция экзотермическая и выделяющаяся из гидрата окиси кальция влага испаряется и удаляется из устройства. В результате протекания этой реакции образуются крупные куски смеси содержащей частицы руды и карбоната кальция СаСО3.

Крупные куски неудобны для транспортировки и загрузки в плавильный агрегат. Поэтому конвейером 4 их передают в дробилку 6, где смесь дробят на куски размером 5-20 мм. Дробленую смесь загружают шнековым питателем 7 в плавильный агрегат 9. Одновременно в плавильный агрегат 9 из бункера с дозатором 8 загружают уголь, применяемый в качестве топлива и восстановителя железа. Для сжигания угля в плавильный агрегат 9 фурмами 10 вдувают газообразный кислород.

Отработавшие газы из плавильного агрегата 9 передают по охлаждаемому газоходу в печь 11 для обжига известняка. Там температура газов снижается с 1750°С до 1000°С при прохождении газов через печь. За счет тепла проходящих газов осуществляют обжиг известняка по схеме

СаСО3тв→СаОтв+СО2газ и получают известь. Свежеобожженную известь загружают в шаровую мельницу 12 и размалывают в порошок с максимальным размером частиц 4 мм. Полученный порошок передают пневмотранспортом в бункер 1 и используют для смешивания с влажным железорудным концентратом.

Отработавшие газы, поступившие из плавильного агрегата 9 в печь 11 для обжига известняка и прошедшие через нее, передают при температуре 1000°С в энергетический котел-утилизатор 13, полученный в котле пар высоких параметров используют для выработки электроэнергии в паровой турбине 14. Охлажденный печной газ с высоким содержанием СО2, вышедший из энергетического котла-утилизатора 13 применяют для обдувания смеси гидрата окиси кальция и железорудного концентрата в устройстве 5. Из устройства для обдувания смеси газ передают в газоочистку 15. Очищенный от пыли газ дымососом 16 подают в дымовую трубу 17 и через трубу выбрасывают в атмосферу.

Полученный в плавильном агрегате 9 чугун сливают в разливочный ковш 18 и далее используют по назначению.

Отработанный шлак сливают из плавильного агрегата 9 в шлаковый ковш 19 и далее используют в установке 20 для получения волокнистых изоляционных шлаковых материалов.

В лабораторных условиях была проверена применимость заявленной эмпирической зависимости массы добавляемой извести от содержания влаги в концентрате: МИ=0,7В, где

МИ - масса добавляемой извести, в % от массы рудного концентрата;

0,7 - экспериментально определенный коэффициент;

В - содержание влаги в концентрате, %.

Были проведены следующие эксперименты:

а) 1 кг железорудного концентрата с влажностью В=12% смешали с 84 г извести (8,4% от массы концентрата). После выдержки в течение 1 суток на воздухе, определили содержание влаги в смеси. Содержание влаги в смеси составило 3,25%. Такое содержание влаги позволяет использовать смесь в непрерывном процессе жидкофазного восстановления металла.

б) 1 кг железорудного концентрата с содержанием влаги В=15% смешали с порошком извести в количестве 105 г. Полученную смесь обдували смесью воздуха и углекислого газа в течение 50 минут, после чего определяли содержание влаги в смеси, оно составило 3,22%. Такое содержание влаги позволяет без осложнений использовать смесь в процессе непрерывного жидкофазного восстановления металла. Полученные результаты опытов подтверждают возможность использования эмпирической формулы для расчета необходимого количества порошка извести в реальных непрерывных процессах жидкофазного восстановления металла.

Способ опробовали следующим образом (пример конкретного осуществления).

Железорудный тонкоизмельченный концентрат с влажностью 15% в количестве 1 т в бегунах смешивали с порошком свежемолотой свежеобоженной извести в количестве 100 кг. Полученную тестообразную смесь загружали в цилиндрическую металлическую емкость с отверстиями небольшого диаметра (3 мм) и продували в этой емкости смесью воздуха и углекислого газа (CO2 - 10%) в течение 45 минут. Полученный ком затвердевшей смеси извлекали из емкости и разбивали на куски размером 20-50 мм. В дуговой печи вместимостью 1,5 т расплавляли 0,8 т металлического лома. В полученный расплав постепенно загружали куски дробленной затвердевшей смеси и энергетический уголь в количестве 500 кг на плавку. После проплавления загруженных материалов сливали металл со шлаком в сталеразливочный ковш. Металл разливали в чугунные кокили. Полученные слитки взвесили. Масса полученных слитков составила 1,35 т, что свидетельствует о достаточно полном протекании реакций жидкофазного восстановления железа из концентрата.

Масса полученного шлака составила 0,28 т. Содержание оксидов железа в шлаке 5,2%.

Плавка протекала спокойно. «Хлопков» и выбросов расплава из печи не наблюдали. Вынос пыли из дуговой печи был в обычных пределах. Количество уловленной пыли составило 1,5% от массы полученного металла (15 кг/т) чугуна. Результаты проведенного эксперимента свидетельствуют о возможности воспроизводства способа.

Литература

1. Доменное производство. Справочное издание. Т. 1. Подготовка руд и доменный процесс / Под ред. Е.Ф. Вегмана. - М. Металлургия, 1989. - 496 с.

2. Процесс Ромелт / Под ред. В.А. Роменца. - М.: «МИСИС», Издательский дом «Руда и металлы», 2005. - 400 с.

3. Патент 2571065 РФ. Способ сушки пылящих мелкозернистых материалов и установка для его осуществления / Л.А. Зайнуллин, В.Г. Карелин, А.Ю. Епишин, Д.А. Артов, Р.Л. Зайнуллин, Чэнь Кай. Патентообладатель ОАО «ВНИИМТ», Зайнуллин Л.А.

4. Никель: в 3 т. Т. 1. Развитие никелевой промышленности в СССР. Подготовка руд и концентратов к металлургическому переделу. Обогащение окисленных никелевых руд / И.Д. Резник, Я.М. Шнеерсон, Г.П. Ермаков. - М.: Машиностроение, 2004. - 384 с.

5. Патент 2350864 РФ. Аппарат дисковый для термической обработки сыпучих материалов / A.M. Харченко, Ю.Б. Данилов, В.М. Гуторов и др. Патентообладатели Данилов Ю.Б., Харченко М.А.

6. Патент 130235 РФ на полезную модель. Установка для обезвоживания угольного шлама / В.И. Новак, В.А. Козлов, М.Ф. Пикалов. Патентообладатель ООО «Коралайна Инжиниринг».

7. Прототип: Патент 2425155 РФ. Способ сушки тонкоизмельченного железорудного концентрата / С.А. Напольских, Р.А. Гельбинг, А.Г. Сухарев. Патентообладатель ОАО «Высокогорский горнообогатительный комбинат».

8. Домокеев А.Г. Строительные материалы. - М.: Высшая школа, 1989. - 495 с.

9. Кудрин В.А. Металлургия стали. Учебник для вузов. - М.: Металлургия. 1989. - 560 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2011 |

|

RU2479648C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2012 |

|

RU2503724C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ С ПОЛУЧЕНИЕМ ЦЕМЕНТНОГО КЛИНКЕРА И ЧУГУНА | 2012 |

|

RU2492151C1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА И ЛИНИЯ ДЛЯ ОБРАБОТКИ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2451757C2 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2343353C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2461776C1 |

| Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления | 2013 |

|

RU2617071C2 |

Изобретение относится к подготовке и сушке железорудного концентрата, используемого в технологическом процессе непрерывного жидкофазного восстановления металлов. При проведении непрерывной подготовки влажного тонкоизмельченного железорудного концентрата к жидкофазному восстановлению металлов осуществляют взвешивание и смешивание концентрата с известью в смесителе, сушку полученной смеси и выдержку ее до твердения, последующее дробление полученной твердой смеси. При этом перед смешиванием концентрата и извести ведут обжиг извести в потоке газа, отходящего из плавильного агрегата непрерывного действия. Известь размалывают и полученный порошок свежеобожженной извести смешивают с железорудным концентратом в количестве 75-110 кг на 1 тонну концентрата. Смесь сушат на конвейере в противотоке газа, содержащего СО2, отходящего из плавильного агрегата или печи обжига известняка и охлажденного до температуры 150-200°С, до твердения смеси в потоке с последующим дроблением через 20-60 минут после начала обдува газом, при этом ведут непрерывную загрузку раздробленной смеси в жидкий шлакоруднометаллический расплав плавильного агрегата. Изобретение обеспечивает повышение производительности сушки и окусковывания смеси извести и концентрата и снижение себестоимости конечной продукции. 11 з.п. ф-лы, 1 ил.

1. Способ непрерывной подготовки влажного тонкоизмельченного железорудного концентрата к жидкофазному восстановлению металлов, включающий взвешивание и смешивание концентрата с известью в смесителе, сушку полученной смеси и выдержку ее до твердения, последующее дробление полученной твердой смеси, отличающийся тем, что перед смешиванием концентрата и извести ведут обжиг извести в потоке газа, отходящего из плавильного агрегата непрерывного действия, известь размалывают и полученный порошок свежеобожженной извести смешивают с железорудным концентратом в количестве 75-110 кг на 1 тонну концентрата, смесь сушат на конвейере в противотоке газа, содержащего СО2, отходящего из плавильного агрегата или печи обжига известняка и охлажденного до температуры 150-200°С, до твердения смеси в потоке с последующим дроблением через 20-60 минут после начала обдува газом, при этом ведут непрерывную загрузку раздробленной смеси в жидкий шлако-рудно-металлический расплав плавильного агрегата.

2. Способ по п. 1, отличающийся тем, что содержание влаги в тонкоизмельченном рудном концентрате находится в пределах 6-20%.

3. Способ по п. 1, отличающийся тем, что количество порошка извести для смешивания с влажным тонкоизмельченным концентратом определяют исходя из содержания влаги в нем согласно расчетной зависимости:

МИ=0,7В,

где

МИ - масса добавляемой извести в % от массы рудного концентрата;

0,7 - экспериментально определенный коэффициент;

В - содержание влаги в концентрате, %.

4. Способ по п. 1, отличающийся тем, что смесь свежеобожженной извести и железорудного концентрата сушат на конвейере в герметичном устройстве.

5. Способ по п. 1, отличающийся тем, что газ, содержащий СО2, поступающий в сушильное устройство из печи обжига известняка, предварительно охлаждают в котле-утилизаторе.

6. Способ по п. 1, отличающийся тем, что смесь извести и концентрата сушат до твердения в противотоке газа, содержащего не менее 5% СО2.

7. Способ по п. 1, отличающийся тем, что в смеситель дополнительно загружают уголь с размерами частиц до 4 мм, при этом увеличивают количество порошка извести до 140 кг на тонну перерабатываемого влажного концентрата.

8. Способ по п. 1, отличающийся тем, что максимальный размер частиц порошка извести не превышает 4 мм.

9. Способ по п. 1, отличающийся тем, что в смеситель известь подают инжектором.

10. Способ по п. 1, отличающийся тем, что непрерывную загрузку раздробленной смеси в жидкий шлако-рудно-металлический расплав плавильного агрегата ведут шнековым питателем с возможностью изменения скорости подачи в расплав.

11. Способ по п. 1, отличающийся тем, что поддерживают основность получаемого в процессе восстановления металла шлака CaO/SiO в пределах 0,8-0,9 ед.

12. Способ по п. 1, отличающийся тем, что получаемый в процессе восстановления металла шлак перерабатывают в волокнистые изоляционные шлаковые материалы.

| СПОСОБ СУШКИ ТОНКОИЗМЕЛЬЧЕННОГО ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2425155C2 |

| CN 104805280 A, 29.07.2015 | |||

| US 6565623 B2, 20.05.2003. | |||

Авторы

Даты

2020-04-23—Публикация

2016-11-14—Подача