Изобретение относится к области строительства нефтяных скважин, а именно к способам цементирования обсадной колонны в скважине с остаточным или частичным поглощением бурового раствора или с аномально низким пластовым давлением.

Известен способ цементирования обсадной колонны в скважине (патент RU №2038462, МПК Е21В 33/14, опубл. 27.06.1995 в бюл. №18), включающий закачивание в обсадную колонну цементного раствора первой ступени и продавливание его в скважину через башмак колонны, открытие боковых цементировочных отверстий в колонне и вымывание из скважины лишней порции цементного раствора, закачивание в затрубное пространство через боковые цементировочные отверстия сначала технической воды в объеме, больше половины объема ее смеси с цементным раствором, а затем бурового раствора, цементирование второй ступени и закрытие боковых цементировочных отверстий. Для предотвращения заколонных газонефтеводопроявлений во время загустевания и схватывания цементного раствора первой ступени, после закачивания в затрубное пространство технической воды поток жидкости на выходе из скважины дросселируют, а после окончания вымывания лишней порции цементного раствора закачивают в затрубное пространство через боковые цементировочные отверстия дополнительную порцию технической воды в объеме, превышающем половину объема ее смеси с буровым раствором в затрубном пространстве, при этом в начале закачки дополнительной порции технической воды дросселирование потока жидкости на устье временно прекращают до полного падения давления на устье, а после закачки дополнительной порции технической воды затрубное пространство на устье герметизируют, создают в колонне избыточное давление закачиванием в нее с устья жидкости и поддерживают это давление до окончания срока схватывания цементного раствора первой ступени.

Недостатком известного способа является технологическая сложность и увеличение времени процесса цементирования обсадной колонны, за счет применения дополнительного устройства в составе обсадной колонны, а также затраты дополнительного времени для загустевания и схватывания цементного раствора первой ступени. Из-за необходимости производить прокачку бурового раствора для вымывания цементного раствора над боковыми отверстиями муфты ступенчатого цементирования возникает риск отказа муфты ступенчатого цементирования: как незакрытия боковых отверстий, так и их преждевременного открытия. При этом прокачка бурового раствора неизбежно приводит к образованию на проницаемых стенках скважины глинистой корки, ухудшающей качество цементирования, а ее удаление в последующем не предусмотрено. Как известно, наличие остатков глинистого раствора на стенках скважины является причиной межпластовых перетоков, которые отрицательно влияют на состоянии стенок обсадной колонны, подвергая их коррозии. Цементирование второй ступени также связано с большими затратами времени, поскольку при этом к цементированию приступают только после начала загустевания и схватывания цементного раствора.

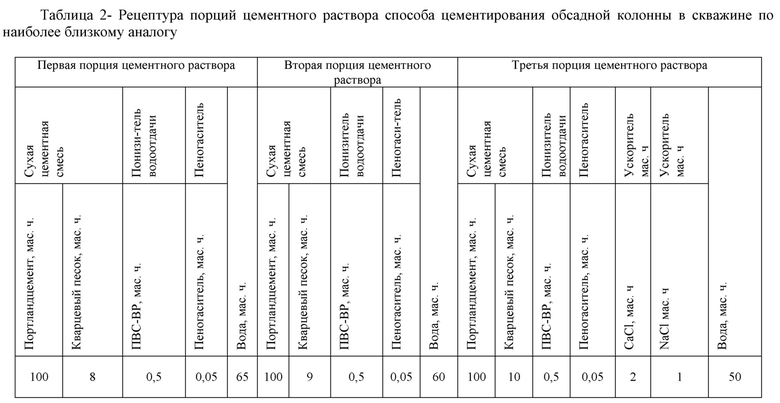

Наиболее близким по технической сущности к предлагаемому изобретению является способ цементирования обсадной колонны в скважине (патент RU №2398955, МПК Е21В 33/138, опубл. 10.09.2010 в бюл. №25), включающий последовательную закачку моющей буферной жидкости и порций цементного раствора. При этом в качестве первой и второй порций цементного раствора используют цементный раствор плотностью 1650-1750 кг/м3 с эрозионными свойствами, содержащий смесь портландцемента тампонажного и абразивного материала - мелкодисперсного песка кварцевого со средним размером зерен не более 1 мм в массовом соотношении от 100:8 до 100:10, а также поливиниловый спирт - ПВС-ВР в количестве 0,4-0,6% и пеногаситель в количестве 0,04-0,06% по массе цемента. В качестве третьей порции используют указанный цементный раствор, содержащий дополнительно хлористый кальций в количестве 2% и хлористый натрий в количестве 1%, по массе цемента, и с плотностью не менее 1850 кг/м3.

Способ частично устраняет недостатки, связанные с поддержанием во взвешенном состоянии кварцевого песка в цементном растворе, за счет введения химических компонентов. Однако способ не улучшает качество цементирования, так как не исключает полностью влияния остаточного поглощения цементного раствора в проницаемых пластах, что после вскрытия пор проницаемых пластов прокачкой абразив содержащих составов приводит к фильтрации цементного раствора и образованию суффозионных каналов, а также к недоподъему цемента за обсадной колонной. Для приготовления двух разных порций цементного раствора используют две разные сухие цементные смеси с различными массовыми частями компонентов в отношении к портландцементу, а также для двух смесей два различных перемешивания в процессе приготовления сухой смеси, что усложняет технологию и увеличивает время приготовления сухой цементной смеси.

Техническими задачами являются повышение эффективности способа за счет проведения цементирования обсадной колонны в скважине с гарантированным подъемом цементного раствора за обсадной колонной до устья, повышения качества цементирования в скважинах с остаточными поглощениями бурового раствора, устранения фильтрации цементного раствора после вскрытия пор проницаемых пластов, и предотвращения образования суффозионных каналов, а также упрощение технологии и снижение материальных затрат.

Технические задачи решаются способом цементирования обсадной колонны в скважине, включающим последовательную закачку моющей буферной жидкости и порций цементного раствора.

Новым является то, что последовательно закачивают две порции цементного раствора, закачивают первую порцию цементного раствора плотностью 1520-1544 кг/м3 в объеме, обеспечивающем заполнение заколонного пространства в скважине в интервале от устья до 100 м от забоя, при этом первая порция цементного раствора содержит сухую цементную смесь, понизитель водоотдачи - ПВС-ВР или ПВА, пеногаситель - ПЕНТА-465 или «FOBR» и воду, в качестве сухой цементной смеси применяют смесь из портландцемента, облегчающего инертного наполнителя - вспененных микрогранул стекла фракций 0,1-1,5 мм или мелкопористых пенокерамических сферических гранул той же фракции и фиброволокна размером волокон 3-6 мм диаметром 22-35 мкм при следующем соотношении компонентов, мас. ч.:

при этом соотношение сухой цементной смеси к воде - 100 мас. ч. к 50 мас. ч. соответственно, далее закачивают вторую порцию цементного раствора плотностью 1585-1590 кг/м3 в объеме, обеспечивающем заполнение заколонного пространства скважины в интервале 100 м от забоя, при этом вторая порция цементного раствора содержит сухую цементную смесь, ускоритель схватывания - хлористый кальций и воду, в качестве сухой цементной смеси применяют смесь из портландцемента, облегчающего инертного наполнителя - вспененных микрогранул стекла фракций 0,1-1,5 мм или мелкопористых пенокерамических сферических гранул той же фракции и фиброволокна размером волокон 3-6 мм диаметром 22-35 мкм при следующем соотношении компонентов, мас. ч.:

при этом соотношение сухой цементной смеси к воде - 100 мас. ч. к 50 мас. ч. соответственно.

Компоненты, применяемые в способе:

- портландцемент типа ПЦТ II-50, выпускаемый по ГОСТ 1581-96;

- облегчающий инертный наполнитель - вспененные микрогранулы стекла фракций 0,1-1,5 мм, выпускаемые по ТУ 5914-001-53933176-2011. Представляют собой высокопористый ячеистый неорганический теплоизоляционный материал. Ячейки имеют сферическую или гексагональную форму, их размер может составлять от долей миллиметров до нескольких сантиметров. Цвет материала обычно - зеленовато-серый.

- облегчающий инертный наполнитель - мелкопористые пенокерамические сферические гранулы фракций 0,1-1,5 мм, выпускаемые по ТУ 5712-001-14851799-2014.

Применение в качестве облегчающего инертного наполнителя любого из указанных приводит к одному техническому результату.

- фиброволокно - волокно строительное микроармирующее. Представляет собой однокомпонентное полипропиленовое волокно длиной 3-6 мм диаметром 22-35 мкм, изготовленное по ТУ 2272-006-13429727-2007 «Волокно строительное армирующее», марки ВСМ.

- понизитель водоотдачи ПВС-ВР, выпускаемый по ГОСТ 10779-78;

- понизитель водоотдачи ПВА (ВР-08), производства Chang Chun Petrochemical Малайзия, представляет собой эмульгирующий и стабилизирующий агент на основе поливинилового спирта. При низком поверхностном натяжении и способности рассеивать винилацетат в воде в очень мелкие гранулы ПВА (ВР-08) применяется для производства поливинилацетатной эмульсии. Это также очень хороший защитный коллоид, который позволяет полимеризованному, коллоидному и гранулированному поливинилацетату сформировать стабильную водную эмульсию, удерживающую ее от свертывания и разрушения.

Применение в качестве понизителя водоотдачи любого из указанных приводит к одному техническому результату.

- пеногаситель ПЕНТА-465, выпускаемый по ТУ 2257-029-40245042-2002, представляет собой самоэмульгирующийся пеногасящий концентрат, эффективно используется в процессах, сопровождающихся обильным или средним пенообразованием, а также предупреждает излишнее пенообразование при предварительном введении в композицию (рецептуру);

- пеногаситель «FOBR», выпускаемый по ТУ 2458-002-65514187-2011, представляет собой пеногаситель на основе кремнийорганических олигомеров с добавлением поверхностно-активных веществ. «FOBR» предназначен для использования в качестве пеногасителя во всех типах буровых растворов на водной основе.

Применение в качестве пеногасителя любого из указанных приводит к одному техническому результату.

- ускоритель схватывания - хлористый кальций (CaCl2), выпускаемый по ТУ 2152-069-00206457-2003 или ГОСТ 450-77;

- техническая вода.

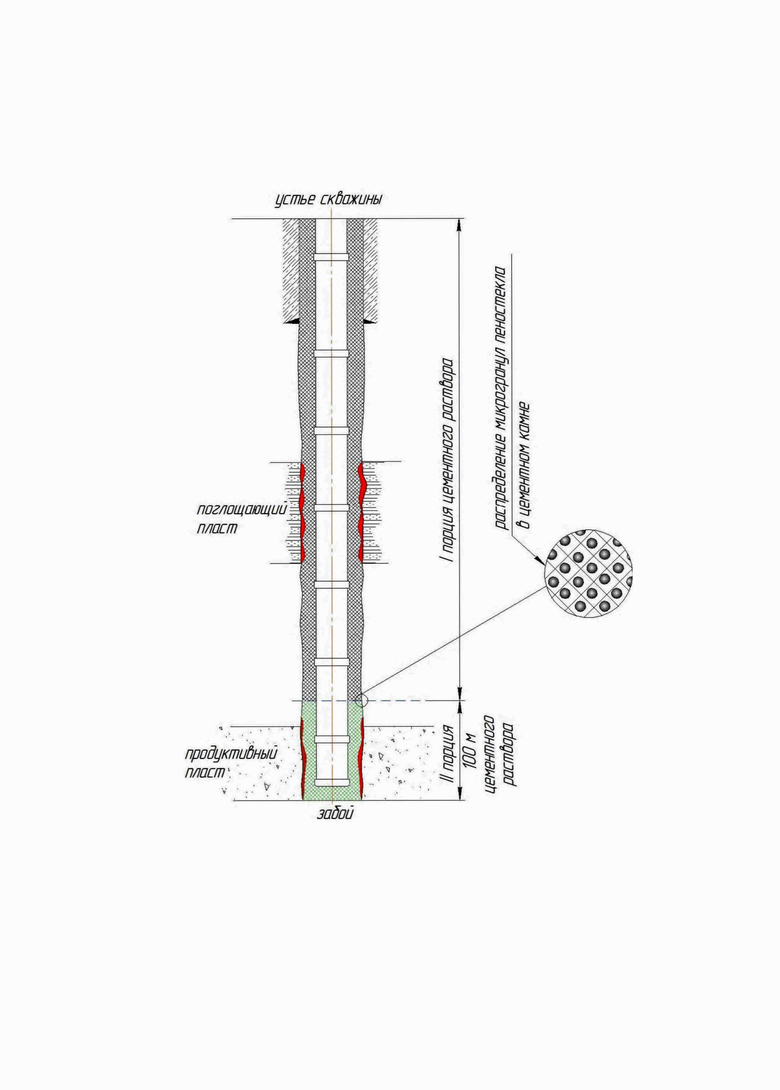

На фигуре 1 показана схема реализации способа цементирования обсадной колонны.

Сущность изобретения заключается в следующем.

Последовательная закачка двух порций цементного раствора полностью исключает влияние остаточного поглощения и уменьшает фильтрацию цементного раствора в проницаемых пластах. Таким образом осуществляют надежную изоляцию различных пластов, и впоследствии исключают образование суффозионных каналов на границе цементного раствора и породы, а также достигают полного подъема цементного раствора за обсадной колонной до устья скважины, и получают высокопрочный армированный цементный камень в интервале продуктивного горизонта ствола скважины, что предотвращает растрескивание цементного камня в процессе перфорации.

Добавление в порции цементного раствора облегчающего инертного наполнителя в количестве 10-23 мас. ч. способствует облегчению порций цементного раствора, позволяя беспрепятственно поднять цементный раствор за обсадной колонной до устья скважины за счет снижения гидростатического давления столба жидкости цементного раствора на продуктивные и проницаемые пласты ствола скважины, облегчающий инертный наполнитель в составе цементного раствора проникает в мелкие поры проницаемых пластов, надежно кольматируя их.

Введение в порции цементного раствора фиброволокна в количестве 0,1-0,6 мас. ч. при закачке в пористую среду пласта обеспечивает надежную кольматацию пористой среды. Это происходит вследствие того, что фиброволокно располагается вдоль закачиваемого потока цементного раствора и практически не оказывает сопротивления при закачке. При резкой смене направления движения потока цементного раствора фиброволокна оказывают значительное сопротивление (до 10 МПа) в течение времени (обычно до 10 с), необходимого для переориентации волокон, если их в это время зафиксировать.

Добавление понизителя водоотдачи в первую порцию цементного раствора позволяет значительно снизить водоотдачу цементного раствора, предотвращая преждевременное загустевание цементного раствора в процессе прокачки в заколонном пространстве.

Пеногаситель добавляют в первую порцию цементного раствора для удаления пенообразования в процессе перемешивания понизителя водоотдачи с водой затворения.

Добавление хлористого кальция во вторую порцию цементного раствора значительно увеличивает прочностные характеристики цементного камня.

В результате использования способа цементирования обсадной колонны в скважине унифицируется количество цементных смесей при проведении одной скважинно-операции: при базовом процессе цементирования с 3-4 типов сухой цементной смеси, до одного состава трехкомпонентной сухой смеси, состоящей из портландцемента, облегчающего инертного наполнителя и фиброволокна (используется одна сухая цементная смесь для цементирования всего ствола скважины). При этом улучшается логистика, снижение транспортно-складских расходов, и расходов по приготовлению сухой цементной смеси.

Способ цементирования обсадной колонны осуществляют в следующей последовательности.

После проведения заключительных работ (проработки ствола скважины, геофизических исследований) спускают обсадную колонну до пробуренного забоя скважины и подвешивают ее на столе ротора с помощью элеватора.

Не позже чем за сутки до начала работ по цементированию обсадной колонны в скважине на цементном складе готовят расчетное количество сухой цементной смеси, необходимое для приготовления двух порций цементного раствора с учетом глубины скважины и диаметра обсадной колонны. Сухая цементная смесь состоит из портландцемента ПЦТ II-50 - 100 мас. ч., облегчающего инертного наполнителя 10-23 мас. ч. и фиброволокна 0,1-0,6 мас. ч. Далее путем многократного перетаривания из одного цементного силоса в другой на заводе цементных смесей сухую цементную смесь приводят в воздушную взвесь с равномерным распределением сухих добавок по всему объему. После этого готовую сухую цементную смесь загружают в цементовозы и отправляют на буровую.

Перед началом цементирования обсадной колонны в скважине, непосредственно на буровой, сухую цементную смесь перетаривают из цементовозов в цементосмесительные машины. Одновременно с перетариванием сухой цементной смеси в бункерах цементировочных агрегатов набирают техническую воду в количестве 50 мас. ч. на 100 мас. ч. сухой цементной смеси для приготовления двух порций цементного раствора.

Далее готовят воду затворения для первой порции цементного раствора путем добавления в техническую воду понизителя водоотдачи 0,5 мас. ч. и пеногасителя 0,05 мас. ч. от массы портландцемента путем перемешивания, в течение 0,5-1 ч. Параллельно в другом цементировочном агрегате приготавливают воду затворения для второй порции цементного раствора путем добавления в техническую воду хлористого кальция в количестве 1-4 мас. ч. от массы портландцемента и перемешивания до полного растворения.

Приготовление первой и второй порций цементного раствора производят с помощью цементно-смесительного устройства цементно-смесительной машины. Плотность первой порции цементного раствора на выходе из цементно-смесительного устройства в технологическую емкость «чанок» контролируется оператором с помощью ареометра в пределах 1520-1544 кг/м3, плотность второй порции цементного раствора - 1585-1590 кг/м3.

На колонну обсадных труб устанавливают цементировочную головку с установленной в ней продавочной разделительной пробкой, соединяют тампонажными шлангами или трубами высокого давления с цементировочными агрегатами.

Закачивают моющую буферную жидкость в количестве 6-9 м3 в колонну обсадных труб с помощью цементировочного агрегата.

Не прерывая технологический процесс, с использованием цементировочного агрегата, последовательно за моющей буферной жидкостью в скважину в колонну обсадных труб последовательно закачивают первую и далее вторую порцию цементного раствора. Первую порцию цементного раствора закачивают объемом, обеспечивающем заполнение заколонного пространства в скважине в интервале от устья до 100 м от забоя, вторую порцию цементного раствора - объемом, обеспечивающем заполнение заколонного пространства скважины в интервале 100 м снизу-вверх от забоя.

После закачки второй порции цементного раствора на цементировочной головке освобождают разделительную продавочную пробку. Закачкой бурового раствора или технической воды продавливают первую и вторую порцию цементного раствора в заколонное пространство скважины до получения момента «СТОП».

Далее обсадную колонну оставляют на время ожидания для затвердевания двух порций цементного раствора не менее 48 ч. После геофизическими исследованиями проводят оценку качества цементирования.

Цементный раствор подвергали анализу в лабораторных условиях института «ТатНИПИнефть».

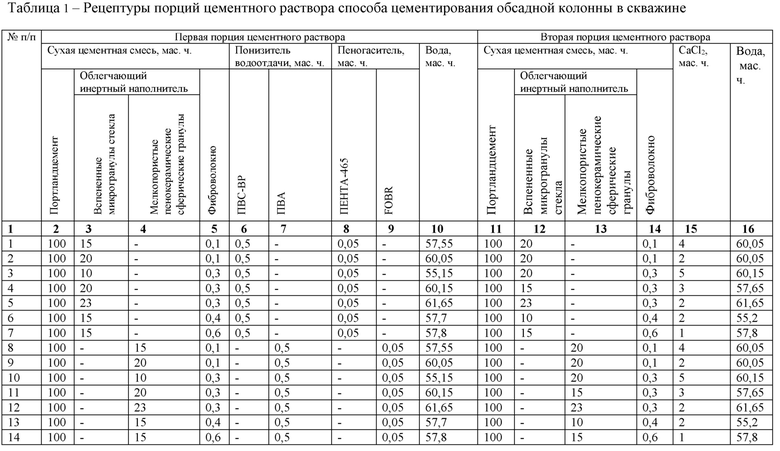

Рецептуры порций цементного раствора способа цементирования обсадной колонны в скважине представлены в табл. 1.

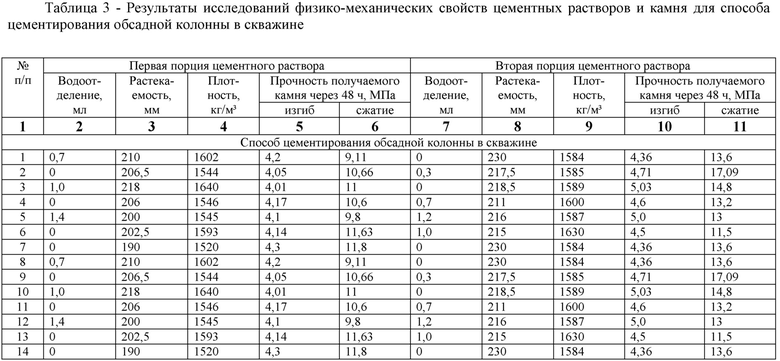

Физикомеханические показатели рецептур для первой и второй порций цементного раствора, соответствующие представленным в табл. 1, и получаемого камня указаны в табл. 2.

На фигуре показано проникновение двух порций цементного раствора в проницаемые участки ствола скважины, где происходит кольматация и ликвидация остаточного поглощения. В интервале II образуется наиболее крепкий, армированный цементный камень.

Применение облегчающего инертного наполнителя в первой и во второй порциях цементного раствора в количестве менее 10 мас. ч. незначительно облегчает цементный раствор и приводит к увеличению плотности цементного раствора, а использование облегчающего инертного наполнителя более 23 мас. ч. приводит к снижению прочности получаемого цементного камня.

Применение фиброволокна в первой и во второй порциях цементного раствора в количестве менее 0,1 мас. ч. не оказывает положительного влияния на результат кольматирования пористой среды и не достаточен для надежного армирования цементного камня в целом, а использование его более 0,6 мас. ч. приводит к загущеванию и затрудняет прокачиваемость цементного раствора через цементировочный агрегат.

Применение понизителя водоотдачи в первой порции цементного раствора в количестве менее 0,5 мас. ч. недостаточно снижает водоотдачу цементного раствора, а его использование более 0,5 мас. ч. не меняет достигнутых результатов.

Применение пеногасителя в первой порции цементного раствора в количестве менее 0,05 мас. ч. снижает пенообразование, возникающее при растворении понизителя водоотдачи в воде затворения, а его использование более 0,05 мас. ч. отрицательно влияет на прочностные характеристики цементного камня, ухудшая его.

Применение ускорителя схватывания во второй порции цементного раствора в количестве менее 1 мас. ч. не оказывает положительного влияния на увеличение прочностных характеристик цементного камня, а использование более 4 мас. ч. приводит к раннему загустеванию цементного раствора в процессе закачки в скважину.

Пример выполнения способа.

После проведения заключительных работ (проработки ствола скважины глубиной 1800 м, диаметром 216 мм, геофизических исследований) спустили обсадную колонну диаметром 168 мм до пробуренного забоя скважины глубиной 1800 м и подвесили ее в столе ротора с помощью элеватора.

За сутки до начала работ по цементированию обсадной колонны в скважине на цементном складе приготовили расчетное количество сухой цементной смеси, необходимое для приготовления двух порций цементного раствора. Общее количество цементного раствора составило 25,9 м3.

Для получения такого объема цементного раствора приготовили 20 т сухой цементной смеси, состоящей из: портландцемента ПЦТ II-50 - 100 мас. ч. (18 т), облегчающего инертного наполнителя (вспененных микрогранул стекла) - 15 мас. ч. (2,7 т), фиброволокна - 0,1 мас. ч. (0,018 т).

Далее путем многократного перетаривания из одного цементного силоса в другой на заводе цементных смесей сухую цементную смесь привели в воздушную взвесь с равномерным распределением сухих добавок по всему объему сухой цементной смеси. После этого готовую сухую цементную смесь загрузили в цементовозы и отправили на буровую.

После проведения заключительных работ (проработки ствола скважины, геофизических исследований) спустили обсадную колонну до пробуренного забоя скважины (1799,5 м) и подвесили ее в столе ротора с помощью элеватора.

На колонну обсадных труб установили цементировочную головку с установленной в ней продавочной разделительной пробкой, соединили тампонажными шлангами или трубами высокого давления с цементировочными агрегатами.

Перед началом работ, непосредственно на буровой сухую цементную смесь перетарили из цементовозов в цементосмесительные машины. Одновременно с перетариванием сухой цементной смеси в бункерах цементировочных агрегатов набрали техническую воду для первой порции цементного раствора (для 18,5 т смеси) в количестве 50 мас. ч. (9,25 м3) на 100 мас. ч. сухой цементной смеси для первой порции цементного раствора и для второй порции цементного раствора в количестве 50 мас. ч. (0,75 м3) на 100 мас. ч. сухой цементной смеси для второй порции цементного раствора.

Далее приготовили воду затворения для первой порции цементного раствора путем добавления в техническую воду понизителя водоотдачи (ПВС-ВР) 0,5 мас. ч. (9,25 кг) и пеногасителя 0,05 мас. ч. (0,92 л) от массы портландцемента путем перемешивания в течение 0,5 ч.

В это же время в другом цементировочном агрегате приготовили воду затворения для второй порции (для 1,5 т сухой смеси) цементного раствора путем добавления в техническую воду хлористого кальция в количестве 2 мас. ч. (30 кг) от массы портландцемента и перемешивания до полного растворения.

Подготовили моющую буферную жидкость в бункере цементировочного агрегата в количестве 6 м3. Закачали моющую буферную жидкость в колонну обсадных труб с помощью цементировочного агрегата.

С использованием цементировочного агрегата и цементно-смесительной машины последовательно за моющей буферной жидкостью в скважину, в колонну обсадных труб, последовательно закачали первую и далее вторую порцию цементного раствора. Для первой порции цементного раствора в цементно-смесительное устройство одновременно подавали 18,5 т сухой цементной смеси и воду затворения, после откачки первой порции в это же цементно-смесительное устройство одновременно подавали 1,5 т сухой цементной смеси и воду затворения. Плотность первой порции цементного раствора на выходе из цементно-смесительного устройства в технологическую емкость «чанок» контролировал оператор с помощью ареометра в пределах 1544 кг/м3, плотность второй порции цементного раствора - 1590 кг/м3. Первую порцию цементного раствора закачали объемом (24 м3), обеспечивающем заполнение заколонного пространство в скважине в интервале от устья до 100 м от забоя, вторую порцию цементного раствора (1,9 м3) - объемом, обеспечивающем заполнение заколонного пространства скважины в интервале 100 м снизу-вверх от забоя.

После закачки второй порции цементного раствора на цементировочной головке освободили разделительную продавочную пробку. Закачкой технической воды продавили первую и вторую порции цементного раствора в заколонное пространство скважины до получения момента «СТОП».

Далее обсадную колонну оставили на время ожидания для затвердевания двух порций цементного раствора на 48 ч. После геофизическими исследованиями провели оценку качества цементирования.

В табл. 3 приведены результаты лабораторных опытов для рецептур из табл. 1.

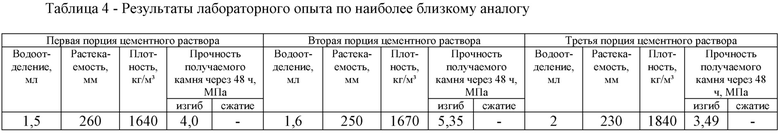

В табл. 4 приведены результаты лабораторных опытов для рецептур из табл. 2.

Были проведены дополнительные лабораторные исследования состава для первой порции цементного раствора из таблицы 2, опыт №2 с плотностью 1544 кг/м3. Проведенные лабораторные испытания подтвердили кольматирующую способность предлагаемого цементного раствора для первой порции. Испытания на кольматирующую способность проведены на приборе Ofite модель 40 для определения водоотдачи цементных растворов.

Предлагаемый способ повышает эффективность за счет проведения цементирования обсадной колонны в скважине с гарантированным подъемом цементного раствора за обсадной колонной до устья, повышения качества цементирования в скважинах с остаточными поглощениями бурового раствора, устранения фильтрации цементного раствора после вскрытия пор проницаемых пластов, и предотвращения образования суффозионных каналов, а также упрощает технологию и снижает материальные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цементирования обсадной колонны в скважине | 2023 |

|

RU2823955C1 |

| МАГНИТНАЯ ГРАНУЛИРОВАННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ ДЛЯ ИНТЕЛЛЕКТУАЛЬНОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН ОБСАДНОЙ КОЛОННЫ | 2019 |

|

RU2712585C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 2014 |

|

RU2588026C1 |

| Тампонажный состав для крепления продуктивной зоны скважины | 2016 |

|

RU2620693C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ РАСТВОР С РЕГУЛИРУЕМЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2010 |

|

RU2452758C1 |

| ГРАНУЛИРОВАННЫЙ МАГНИТНЫЙ ПОЛИМЕР И ТАМПОНАЖНАЯ СМЕСЬ ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН НА ОСНОВЕ МАГНИТНОГО ПОЛИМЕРА | 2019 |

|

RU2705113C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР, ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ПРОДУКТИВНОЙ ЗОНЫ СКВАЖИНЫ И СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2004 |

|

RU2255204C1 |

| Способ предупреждения возникновения межколонных и межпластовых перетоков в скважине | 2023 |

|

RU2808074C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2013 |

|

RU2542013C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА ПЛОТНОСТЬЮ 1450-1500 кг/м | 2008 |

|

RU2385894C1 |

Изобретение относится к области строительства нефтяных скважин, а именно к способам цементирования обсадной колонны в скважине с остаточным или частичным поглощением бурового раствора или с аномально низким пластовым давлением. Техническим результатом является повышение эффективности способа цементирования обсадной колонны. Способ включает последовательную закачку моющей буферной жидкости и порций цементного раствора. При этом последовательно закачивают две порции цементного раствора, первую порцию цементного раствора закачивают плотностью 1520–1544 кг/м3 в объеме, обеспечивающем заполнение заколонного пространства в скважине в интервале от устья до 100 м от забоя, при этом первая порция цементного раствора содержит сухую цементную смесь, понизитель водоотдачи – ПВС-ВР или ПВА, пеногаситель – ПЕНТА-465 или «FOBR» и воду, в качестве сухой цементной смеси применяют смесь из портландцемента, облегчающего инертного наполнителя – вспененных микрогранул стекла фракций 0,1–1,5 мм или мелкопористых пенокерамических сферических гранул той же фракции, и фиброволокна размером волокон 3–6 мм диаметром 22–35 мкм при следующем соотношении компонентов, мас. ч.: портландцемент 100; облегчающий инертный наполнитель – вспененные микрогранулы стекла фракцией 0,1–1,5 мм или мелкопористые пенокерамические сферические гранулы той же фракцией 10–23; фиброволокно 0,1–0,6; понизитель водоотдачи ПВС-ВР или ПВА 0,5; пеногаситель ПЕНТА-465 «FOBR» 0,05; при этом соотношение сухой цементной смеси к воде – 100 мас. ч. к 50 мас. ч. соответственно, далее закачивают вторую порцию цементного раствора плотностью 1585–1590 кг/м3 в объеме, обеспечивающем заполнение заколонного пространства скважины в интервале 100 м от забоя, при этом вторая порция цементного раствора содержит сухую цементную смесь, ускоритель схватывания – хлористый кальций, и воду, в качестве сухой цементной смеси применяют смесь из портландцемента, облегчающего инертного наполнителя – вспененных микрогранул стекла фракций 0,1–1,5 мм или мелкопористых пенокерамических сферических гранул той же фракции, и фиброволокна размером волокон 3–6 мм диаметром 22–35 мкм при следующем соотношении компонентов, мас. ч.: портландцемент 100 облегчающий инертный наполнитель – вспененные микрогранулы стекла фракцией 0,1–1,5 мм или мелкопористые пенокерамические сферические гранулы той же фракции 10–23; фиброволокно 0,1–0,6; ускоритель схватывания – хлористый кальций 1–4; при этом соотношение сухой цементной смеси к воде – 100 мас. ч. к 50 мас. ч. соответственно. 1 ил., 5 табл., 1 пр.

Способ цементирования обсадной колонны в скважине, включающий последовательную закачку моющей буферной жидкости и порций цементного раствора, отличающийся тем, что последовательно закачивают две порции цементного раствора, первую порцию цементного раствора закачивают плотностью 1520–1544 кг/м3 в объеме, обеспечивающем заполнение заколонного пространства в скважине в интервале от устья до 100 м от забоя, при этом первая порция цементного раствора содержит сухую цементную смесь, понизитель водоотдачи – ПВС-ВР или ПВА, пеногаситель – ПЕНТА-465 или «FOBR» и воду, в качестве сухой цементной смеси применяют смесь из портландцемента, облегчающего инертного наполнителя – вспененных микрогранул стекла фракций 0,1–1,5 мм или мелкопористых пенокерамических сферических гранул той же фракции, и фиброволокна размером волокон 3–6 мм диаметром 22–35 мкм при следующем соотношении компонентов, мас. ч.:

при этом соотношение сухой цементной смеси к воде – 100 мас. ч. к 50 мас. ч. соответственно, далее закачивают вторую порцию цементного раствора плотностью 1585–1590 кг/м3 в объеме, обеспечивающем заполнение заколонного пространства скважины в интервале 100 м от забоя, при этом вторая порция цементного раствора содержит сухую цементную смесь, ускоритель схватывания – хлористый кальций и воду, в качестве сухой цементной смеси применяют смесь из портландцемента, облегчающего инертного наполнителя – вспененных микрогранул стекла фракций 0,1–1,5 мм или мелкопористых пенокерамических сферических гранул той же фракции, и фиброволокна размером волокон 3–6 мм диаметром 22–35 мкм при следующем соотношении компонентов, мас. ч.:

при этом соотношение сухой цементной смеси к воде – 100 мас. ч. к 50 мас. ч. соответственно.

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТНОГО РАСТВОРА | 2009 |

|

RU2398955C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ КОЛОННЫ В СКВАЖИНЕ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТНОГО РАСТВОРА С ЭРОЗИОННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2398095C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН ВОДОПРИТОКА В СКВАЖИНЕ | 2012 |

|

RU2504640C1 |

| US 6957702 B2, 25.10.2005 | |||

| WO 2006106301 A2, 12.10.2006. | |||

Авторы

Даты

2020-04-23—Публикация

2019-04-30—Подача