Область техники, к которой относится группа изобретений

Изобретение относится к нефтяному машиностроению, а именно, к оборудованию для перекачки нефтегазовых смесей и прочих мультифазных флюидов.

Уровень техники

В настоящее время приводы систем транспорта добываемой жидкости (СТДЖ), в подавляющем большинстве случаев, комплектуются высоковольтными асинхронными двигателями с входным напряжением 6 кВ, оснащенными вакуумными контакторами.

Мощность двигателей изменяется от 200 кВт до нескольких МВт. Большинство парка составляют установки до 400 кВт. Подобному приводу присущи следующие недостатки:

- мощные высоковольтные двигатели крайне чувствительны к прямому запуску, производитель ограничивает количество запусков в год, за весь срок эксплуатации и жестко регламентирует промежуток времени между запусками;

- изменение частоты вращения в принципе невозможно;

- в момент запуска и выключения двигателей по сетям 6 кВ проходят мощные коммутационные выбросы, отрицательно влияющие на работу прочих потребителей и повышающие требования к самим сетям. В качестве полезной нагрузки электродвигателей выступают как лопастные, так и объемные насосы.

Учитывая практически непрерывную работу оборудования и его значительную мощность, энергоэффективность приводов является одной из приоритетных задач. При этом КПД самих двигателей на номинальном режиме имеет достаточно высокие значение (94-95%). Однако, если рассматривать установку в целом, то оказывается, что для лопастных машин максимальные значения КПД обеспечиваются в достаточно узком диапазоне расходно-напорной характеристики и отклонения от расчетной точки в любую сторону более чем на 15-20% резко снижает энергоэффективность установки. Регулирование путем увеличения гидравлического сопротивления на выходе насоса (штуцирование, прикрытие задвижек) также приводит к росту потерь энергии. Для насосов объемного типа (мультифазных) при неизменной частоте вращения регулировка расхода, как правило, возможна лишь перепуском части жидкости обратно на вход либо изменением количества параллельно работающих установок. Таким образом, для всех типов насосов оказывается, что ошибки при подборе оборудования и/или изменение режимов в процессе эксплуатации не могут быть скомпенсированы без снижения энергоэффективности.

Поэтому на первый план выходит необходимость создания регулируемого привода, позволяющего в широких пределах изменять частоту вращения насоса. Но при этом возникает ряд проблем:

- существующие на рынке преобразователи частоты на 6 кВ - устройства весьма дорогостоящие (примерная цена 500 кВт-ного преобразователя 5-7 млн. руб.) и непростые в обслуживании и ремонте;

- серийные асинхронные двигатели, не предназначенные для работы в составе частотно регулируемого привода в случае работы с преобразователем заметно ухудшают характеристики и, что особенно важно, надежность;

- пусковые характеристики асинхронные двигатели требуют (особенно при осложненном запуске) существенного запаса преобразователя по току сравнительно с номинальным режимом.

В то же время существующий опыт создания и эксплуатации погружных вентильных двигателей показывает, что для мощностей до 400 кВт вполне возможно создание вентильных приводов, лишенных вышеперечисленных недостатков. При такой мощности стоимость силовой установки, с входным напряжением 0,4-0,69 кВ составит, ориентировочно, 1,2-1,5 млн. руб. Учитывая, что пусковой ток вентильного двигателя не превышает рабочий, резко снижаются требования к перегрузочным способностям сети и облегчаются условия ее работы. Энергетика привода будет заметно лучше как нерегулируемого, за счет оптимизации рабочей точки, так и регулируемого асинхронные двигатели, за счет широких зон высокого КПД при изменении, как частоты вращения, так и потребляемой мощности.

Из уровня техники известен способ ремонта и модернизации электрических машин переменного тока (RU 2089989 А1, H02K 15/00, опубл. 20.12.1996). Известный способ включает удаление элементов обмотки ротора, изготовление новой активной части ротора, чистовую обработку и балансировку ротора и испытание электрической машины, отличающийся тем, что элементы обмотки удаляют вместе с зубцовым слоем ротора, изготавливают железно-медную гильзу в соответствии с геометрией удаленной части и закрепляют гильзу на оставшейся части ротора.

Сущность изобретения

Задачей заявленного изобретения является обеспечение перехода на регулируемый привод существующих и вновь вводимых мультифазных насосов с целью повышения энергоэффективности и увеличения ресурса установок при минимизации дополнительных затрат. Модернизация существующих двигателей со сменой типа, позволяет наиболее полно реализовать преимущества регулируемого привода.

Техническим результатом заявленной изобретения является повышение энергоэффективности и увеличение ресурса установки.

Технический результат заявленного изобретения достигается за счет того, что способ изменения конструкции асинхронной электромашины, применяемой для привода мультифазных насосов, состоящий из этапов, на которых:

разбирают асинхронную электромашину,

удаляют обмотку статора исходной асинхронной электромашины

и осуществляют обмер листа статора исходной асинхронной электромашины,

создают эскиз листа статора исходной асинхронной электромашины и

осуществляют перемотку статора исходной асинхронной электромашины и, при необходимости, удаляют часть пакета статора, если расчетная толщина меньше фактической,

дополнительно устанавливают в узкую часть зубца листа статора клинья из шихтованного материала,

удаляют сердечник ротора исходной асинхронной электромашины и осуществляют, при необходимости, токарную обработку вала,

осуществляют изготовление ротора с постоянными магнитами, при этом постоянные магниты дополнительно покрывают электроизолирующим покрытием,

осуществляют сборку электромашины с изготовленным ротором с постоянными магнитами,

при этом на этапе итоговой сборки электродвигателя используют корпус исходной асинхронной электромашины, станину, щиты, вал, подшипники, взрывозащитные элементы исходной асинхронной электромашины.

В частном случае реализации заявленного технического решения в качестве постоянных магнитов используют магниты марки NdFeB, SmCo или ферритовые, или их комбинацию.

В частном случае реализации заявленного технического решения балансировку ротора осуществляют на собранной после модернизации электромашине.

В частном случае реализации заявленного технического решения изготавливают новый магнитопровод ротора из электротехнической стали толщиной от 0.1 до 0.5 мм.

В частном случае реализации в качестве обмотки статора используют нить на основе углеродных нанотрубок.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания вариантов реализации заявленного технического решения с использованием чертежей, на которых показано.

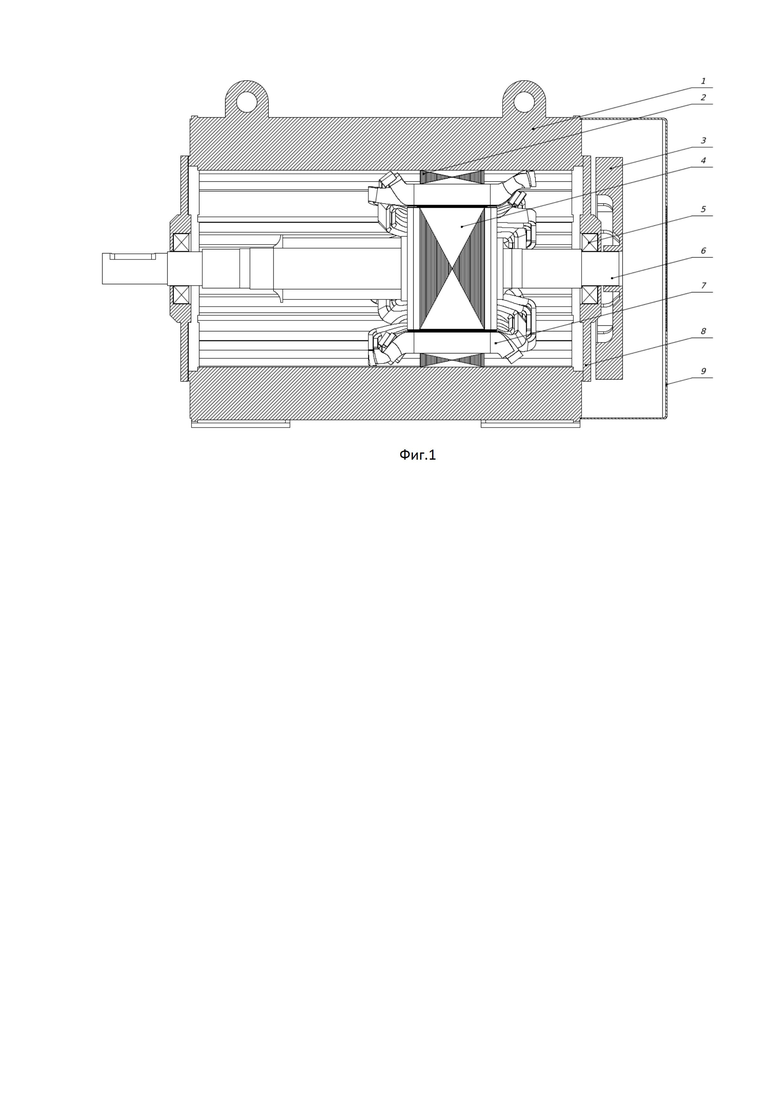

Фиг. 1 - продольный разрез модифицированного двигателя;

Фиг. 2 - 3-d модель двигателя;

Фиг. 3 - 3-d модель мультифазного насоса;

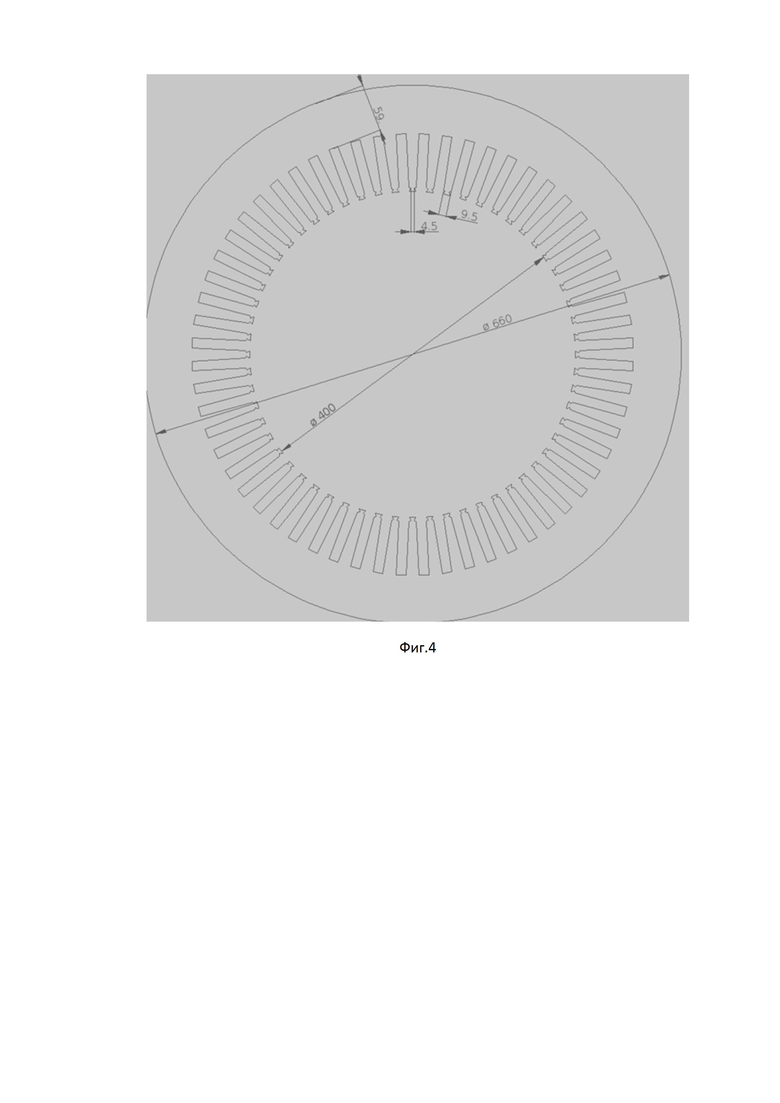

Фиг. 4 - эскиз листа статора. z=60;

Фиг. 5 - расчетная схема, на которой фазы обмотки показаны разным цветом, для эскиза листа статора;

Фиг. 6 - поле индукции;

Фиг. 7 - расчетная схема с дополнительно установленными клиньями из шихты;

Фиг. 8 - поле индукции с дополнительными клиньями;

Фиг. 9 - поле потерь;

Фиг. 10 - график мощности при различной частоте вращения, построенный на основании замеров после установки дополнительных клиньев;

Фиг. 11 - вольтамперная характеристика, приведенная в виде графика, построенного на основании замеров после установки дополнительных клиньев;

Фиг. 12 - график зависимости коэффициента мощности от силы тока, построенный на основании замеров после установки дополнительных клиньев;

Фиг. 13 - график зависимости суммарных потерь от мощности, построенный на основании замеров после установки дополнительных клиньев;

Фиг. 14 - график зависимости КПД от силы тока, построенный на основании замеров после установки дополнительных клиньев;

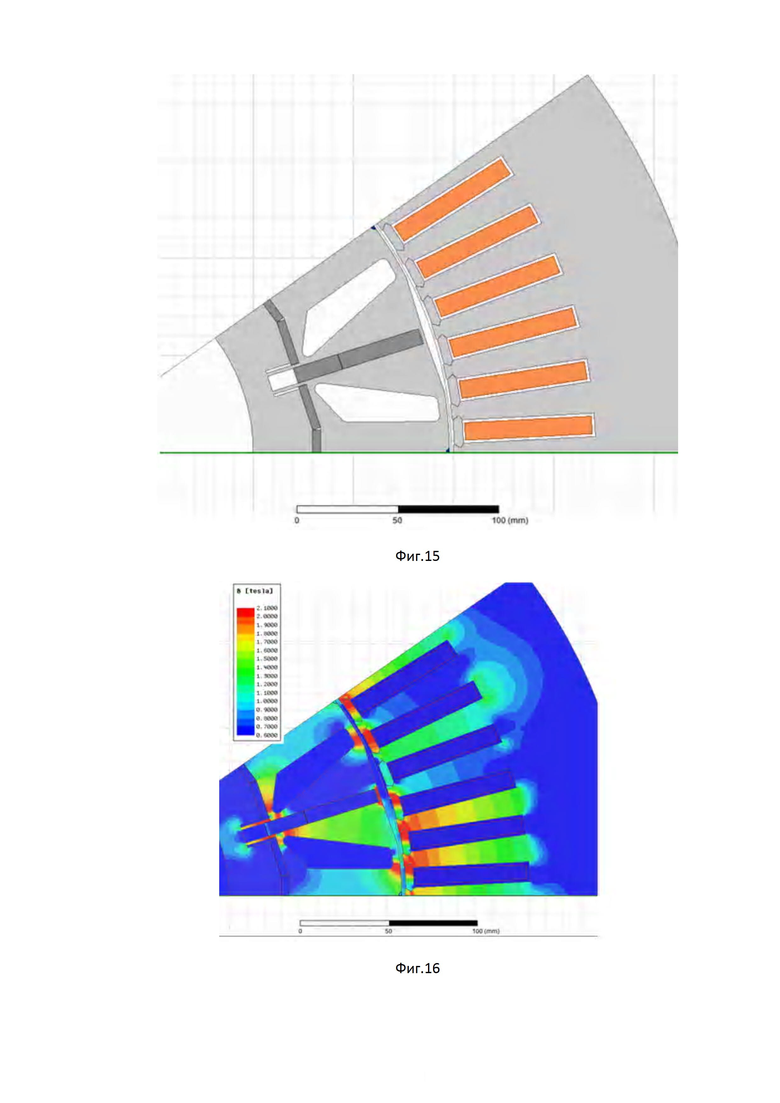

Фиг. 15 - расчетная схема с внутренним расположением магнитов;

Фиг. 16 - поле индукции с внутренним расположением магнитов;

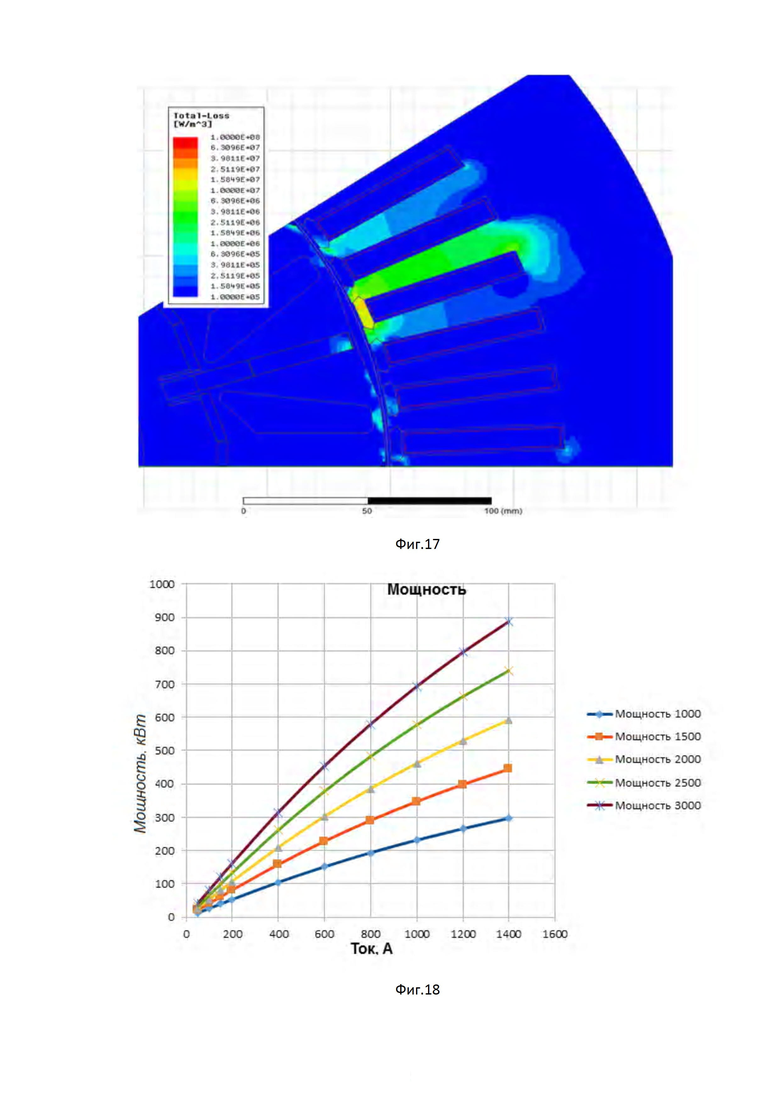

Фиг. 17 - поле потерь;

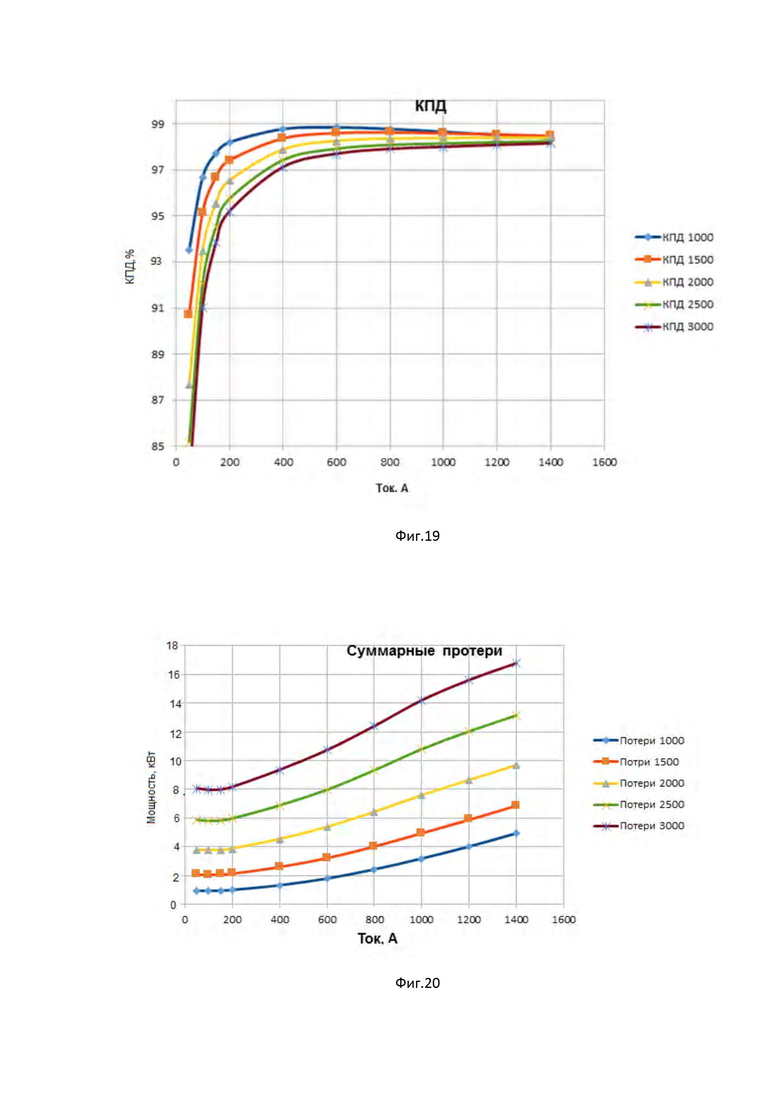

Фиг. 18 - график зависимости мощности от силы тока, построенный на основании замеров после установки внутренних магнитов;

Фиг. 19 - график зависимости потерь от мощности, построенный на основании замеров после установки внутренних магнитов;

Фиг. 20 - график зависимости КПД от силы тока, построенный на основании замеров после установки внутренних магнитов;

Фиг.21 - вращающие моменты, развиваемые рассчитанными машинами при помощи метода конечных элементов;

Фиг. 22 - расчетные модели.

На фигурах цифрами обозначены следующие позиции:

1 - станина, 2 - пакет статора, 3 - крыльчатка вентилятора, 4 - пакет ротора, 5 - подшипник, 6 - вал; 7 - обмотка статора, 8 - щит, 9 - кожух вентилятора; 10 - электродвигатель; 11 - насос.

Раскрытие изобретения

Глубокая модернизация асинхронного двигателя для получения вентильного двигателя с повышенными показателями энергоэффективности, включает этапы определения оптимальных технические характеристик и одновременной разборки асинхронной электромашины, последующего удаления обмотки статора исходной асинхронной электромашины, и осуществление обмер листа статора исходной асинхронной электромашины или получение геометрических размеров листа статора исходной асинхронной электромашины от завода изготовителя, создание эскиза листа статора исходной асинхронной электромашины.

Геометрия существующего листа статора исходной асинхронной электромашины, необходимая для последующих расчетов, не всегда может быть получена путем запроса чертежей у завода изготовителя, тогда единственным способом остается непосредственные измерения листа статора исходной асинхронной электромашины, расчет ЭМС с определением геометрии нового ротора и параметров машины, который проводится в соответствии с ТЗ заказчика на модернизированный двигатель, причем мощность может повышаться до 2-3 раз, удаление (при необходимости) части пакета статора, поскольку двигатель с ПМ занимает в 2,5-3 раза меньшую длину, чем асинхронный той же мощности, перемотку обмотки статора согласно проведенного расчета, изготовление и балансировку ротора с ПМ, сборку машины. В варианте реализации заявленного технического решения изготавливают новый магнитопровод из пакета листов статора. Листы статора выполнены из листов электротехнической стали толщиной от 0,1 до 0,5 мм.

При этом на основе геометрии существующего статорного листа исходной асинхронной электромашины рассчитывают значения следующих параметров: количество полюсов ротора, длина активной части, количество эффективных электропроводников в пазу, площадь электропроводника и создают расчетную схему магнитопровода ротора на основе заданных технических характеристик и листа статора исходной асинхронной электромашины или изготавливают новый магнитопровод статора из электротехнической стали.

После чего осуществляют моделирование работы и анализируют полученную модель, сравнивают параметры полученной модели с заданными техническими характеристиками, вносят исправления в созданную модель, осуществляют моделирование работы и анализируют полученную итерацию модели, при необходимости шаги изменения и анализа повторяют до получения удовлетворительного результата и принимают оптимальную рабочую схему, на основе полученной оптимальной рабочей схемы осуществляют перемотку статора исходной асинхронной электромашины и, при необходимости, удаляют часть пакета статора, после чего удаляют сердечник ротора исходной асинхронной электромашины, и осуществляют, при необходимости, токарную обработку вала, осуществляют изготовление ротора с постоянными магнитами на основе полученной оптимальной рабочей схемы, при этом при итоговой сборке электродвигателя используют корпус исходной асинхронной электромашины, станину, щиты, вал, подшипники, взрывозащитные элементы исходной асинхронной электромашины.

Расчет, как правило, проводится с использованием современных расчетных комплексов, использующих метод конечных элементов, например, ELCUT.

Получающаяся в результате модернизации электрическая машина имеет лучшие энергетические характеристики и меньшую массу, сохраняя при этом габаритные и установочные размеры, что позволяет устанавливать ее на место без доработки. При этом все конструктивные элементы остаются на своих местах и выполняют те же функции, что и в «донорском» двигателе. Однако двигатель приобретает новые потребительские свойства: более высокий КПД, расширенный диапазон частот вращения с высоким КПД, возможность работать с относительно дешевыми низковольтными преобразователями частоты.

Рассматриваемый двигатель состоит из станины (1), статора, обмотанного, поз 2, 7, вала, поз. 6, на который запрессовывается пакет ротора поз. 4 с предустановленными магнитами, размещенными в пазах пакета, согласно расчету электромагнитной системы и крыльчатка вентилятора поз. 3, вал вращается в подшипниках поз. 5.

В качестве постоянных магнитов используют магниты марки NdFeB, SmCo или ферритовые, или их комбинация.

Для снижения потерь в роторе магниты покрывают электроизолирующим покрытием.

В качестве электропроводника используют нить на основе углеродных нанотрубок.

При этом все детали и узлы за исключением пакета ротора и обмотки статора остаются от базовой машины без каких-либо переделок, а пакет статора может уменьшаться по толщине в соответствие с результатами расчета. Преобразователь частоты создает в обмотке статора переменные токи, вызывающие вращающееся магнитное поле статоров, увлекающее за собой ротор с постоянными магнитами.

Практическая реализация данного решения отличается от капитального ремонта двигателя только расчетом и изготовлением сердечника ротора. Расчет, учитывая конечность номенклатуры, может быть выполнен заранее для большинства типов применяемых двигателей.

Остальные работы, сборка-разборка, обмотка, удаление сердечника ротора и части сердечника статора, балансировка ротора, испытания машины могут быть выполнены на обычном оборудовании ремонтного завода.

Пример расчета электромагнитной системы синхронного двигателя с постоянными магнитами в роторе (СДПМ), выполненного на базе серийной асинхронной машины.

Исходной машиной послужил взрыврзащищенный асинхронный двигатель габарита 450 мм BAO2-450-315 мощностью 315 кВт при 1500 об/мин. После разборки двигателя и удаления обмотки был измерен лист статора и создан эскиз листа статора z=60 (Фиг. 4).

На основе листа статора и ТЗ на двигатель был создан первый вариант расчетной схемы половины полюсного деления (Фиг. 5).

Основные параметры: число полюсов - 10; длина активной части 210 мм; число эффективных проводников в пазу - 1; площадь проводника 480 мм2.

После создания схемы был произведен расчет. Анализ поля индукции (фиг. 6) показывает, что конструкция статора неудачна с точки зрения оптимизации поля в зубцах. Узкая часть зубца насыщается и становится «пробкой», не дающей проходить полю. Для улучшения прохождения поля применяют дополнительные клинья из шихтованного материала. (Фиг. 7). После установки дополнительных клиньев создают расчетную схему и производят расчет и анализ поля индукции (Фиг. 8). Видно, что, по сравнению в первым вариантом прохождение поля в зубцы заметно улучшилось, но заметна неравномерность индукции в магните, что будет вызывать его нагрев. Картина поля потерь подтверждает этот вывод. Видно, что максимальное тепловыделение происходит в магните и стали ротора.

На Фиг. 9-14 приведены основные характеристики второго варианта.

Из характеристик видно, что зависимость потерь от частоты вращения резко выражена, что связано со значительным нагревом ротора вихревым токами.

Для уменьшения этой составляющей потерь была разработана третья схема с внутренним расположением магнитов (Фиг. 15).

После создания схемы был произведен расчет и анализ основных характеристик. Анализ поля индукции (Фиг. 16).

На Фиг. 16-20 приведены основные характеристики второго варианта.

Таким образом, для данной электрической машины более предпочтительным является внутреннее расположение магнитов.

Модернизация АД дает значительный выигрыш в энергетических характеристиках несмотря на уменьшение активной длины с 560 до 210 мм, но требует тщательного расчета ЭМС.

Далее приведены конкретные примеры модернизации асинхронной электромашины привода насоса систем транспорта добываемой нефти на базе поверочных расчетов трех асинхронных двигателей по предложенному алгоритму.

Аналогом первой машины для модернизации является двигатель 4A100L4У3 (IM-1 до модернизации и РМ-1 после), второй машины - 4А210L10У3 (IM-2 и РМ-2, соответственно) и 4А315М4У3 для третьей машины (IM-3 и РМ-3).

Для подтверждения формулы изобретения выполнены последующие шаги:

1. Произведен поверочный аналитический расчет асинхронных двигателей IM-1, IM-2 и IM-3.

2. При условии полного сохранения геометрии статора и его обмотки путем подбора геометрических размеров нового ротора проведены расчеты трех синхронных машин с постоянными магнитами РМ-1, РМ-2, РМ-3. Целью расчета являлось достижение как минимум того же вращающего момента, что и в асинхронном двигателе (результаты расчета предоставлены в табл. 1).

3. Для всех шести машин выполнен уточняющий расчет методом конечных элементов в двухмерной постановке. Расчетные модели показаны на Фиг. 22. развиваемый машинами вращающий момент показан на Фиг. 21.

Результаты расчетов доказывают работоспособность предложенной формулы изобретения. При переходе от асинхронного двигателя к синхронному с постоянными магнитами можно получить тот же вращающий момент или выше при увеличенном коэффициенте полезного действия и коэффициенте мощности, близком к единице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДЕРНИЗАЦИИ ТЯГОВОГО ЭЛЕКТРОПРИВОДА ПОСТОЯННОГО ТОКА | 2021 |

|

RU2785393C1 |

| ОБРАЩЕННАЯ СИНХРОННАЯ РЕАКТИВНАЯ МАШИНА | 2024 |

|

RU2829489C1 |

| СПОСОБ СБОРКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2005 |

|

RU2320063C2 |

| Асинхронное мотор-колесо с повышенным магнитным сцеплением | 2018 |

|

RU2706669C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ | 2020 |

|

RU2726627C1 |

| ЭЛЕКТРОМАШИННЫЙ ПРЕОБРАЗОВАТЕЛЬ ЧАСТОТЫ (ВАРИАНТЫ) | 2012 |

|

RU2503117C2 |

| ЭЛЕКТРОМАШИНА | 2013 |

|

RU2523029C1 |

| ЭЛЕКТРОМАШИНА | 2013 |

|

RU2542327C1 |

| ЭЛЕКТРОМАШИНА | 2015 |

|

RU2579432C1 |

| ЭЛЕКТРОМАШИНА | 2014 |

|

RU2544002C1 |

Изобретение относится к нефтяному машиностроению, а именно к оборудованию для перекачки нефтегазовых смесей и прочих мультифазных флюидов. Техническим результатом заявленной группы изобретений является повышение энергоэффективности и увеличение ресурса установки. Способ изменения конструкции асинхронной электромашины, применяемой для привода мультифазных насосов, состоит из этапов, на которых разбирают асинхронную электромашину, удаляют обмотку статора, осуществляют обмер листа статора и создают его эскиз, осуществляют перемотку статора исходной асинхронной электромашины. Дополнительно устанавливают в узкую часть зубца листа статора клинья из шихтованного материала. Затем удаляют сердечник ротора исходной асинхронной электромашины, осуществляют изготовление ротора с постоянными магнитами. Постоянные магниты дополнительно покрывают электроизолирующим покрытием. Осуществляют сборку электромашины с изготовленным ротором с постоянными магнитами. На этапе итоговой сборки электродвигателя используют корпус исходной асинхронной электромашины, станину, щиты, вал, подшипники, взрывозащитные элементы исходной асинхронной электромашины. 4 з.п. ф-лы, 22 ил., 1 табл.

1. Способ изменения конструкции асинхронной электромашины, применяемой для привода мультифазных насосов, состоящий из этапов, на которых:

разбирают асинхронную электромашину;

удаляют обмотку статора исходной асинхронной электромашины

и осуществляют обмер листа статора исходной асинхронной электромашины,

создают эскиз листа статора исходной асинхронной электромашины и

осуществляют перемотку статора исходной асинхронной электромашины и, при необходимости, удаляют часть пакета статора, если расчетная толщина меньше фактической,

дополнительно устанавливают в узкую часть зубца листа статора клинья из шихтованного материала,

удаляют сердечник ротора исходной асинхронной электромашины и осуществляют, при необходимости, токарную обработку вала,

осуществляют изготовление ротора с постоянными магнитами, при этом постоянные магниты дополнительно покрывают электроизолирующим покрытием,

осуществляют сборку электромашины с изготовленным ротором с постоянными магнитами,

при этом на этапе итоговой сборки электродвигателя используют корпус исходной асинхронной электромашины, станину, щиты, вал, подшипники, взрывозащитные элементы исходной асинхронной электромашины.

2. Способ по п. 1, отличающийся тем, что в качестве постоянных магнитов используют магниты марки NdFeB, SmCo, или ферритовые, или их комбинацию,

3. Способ по п. 1, отличающийся тем, что балансировку ротора осуществляют на собранной после модернизации электромашине.

4. Способ по п. 1, отличающийся тем, что изготавливают новый магнитопровод ротора из электротехнической стали толщиной от 0.1 до 0.5 мм.

5. Способ по п. 1, отличающийся тем, что в качестве обмотки статора используют нить на основе углеродных нанотрубок.

| CN 105186796 A, 23.12.2015 | |||

| CN 104052208 B, 09.06.2017 | |||

| CN 108733963 A, 02.11.2018 | |||

| СПОСОБ РЕМОНТА И МОДЕРНИЗАЦИИ РОТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН ПЕРЕМЕННОГО ТОКА | 1995 |

|

RU2089989C1 |

Авторы

Даты

2020-05-13—Публикация

2019-05-31—Подача