Изобретение относится к устройству для определения и/или мониторинга температуры рабочей среды, включающему, по меньшей мере, первый температурный датчик и эталонный элемент, и по меньшей мере три соединительных провода. Изобретение относится также к способу калибровки по месту и/или проверки устройства по данному изобретению.

Калибровку термометров в настоящее время проводят, как правило, в калибровочных ваннах, печах или системах с фиксированной точкой. Соответствующая ячейка с фиксированной точкой описана в DE 10 2004 027 072 B3. Однако в этих методиках термометр, как правило, должен быть демонтирован из места измерения. Для обеспечения возможности калибровки термометра в смонтированном состоянии в DE19941731A1 описана миниатюрная ячейка с фиксированной точкой, встроенная в термометр. Ячейка заполнена веществом с фиксированной точкой, например металлом или эвтектическим сплавом. В этом случае, однако, необходима дополнительная ячейка для герметизации вещества с фиксированной точкой, что снижает динамику датчика, в частности время реагирования на изменение температуры. Кроме того, в отдельных случаях возможно выделение вещества с фиксированной точкой из ячейки, что может привести к повреждению или даже к разрушению термометра.

Таким образом, предпочтительной является возможность осуществления калибровки и/или проверки термометра в смонтированном состоянии, т.е. по месту, когда указанные недостатки не проявляются.

В принципе для определения температуры используют самые разные физические и/или химические, специфичные, температурозависимые свойства материалов. При этом речь идет либо о проявляющемся в определенной характеристической температурной точке, в частности, резком изменении соответствующих свойств, либо о непрерывном изменении этих свойств в виде характеристической кривой. Например, температура Кюри ферримагнитного материала является характеристической температурной точкой для этого материала. В этом смысле из DE 4032092C2 известен способ определения температуры Кюри, при котором посредством термоанализатора дифференциального сканирования выявляют резкое изменение поглощенного тепла в области температуры Кюри. В DE19702140A1 описаны устройство и способ для измерения температуры вращающейся несущей детали с температурным щупом из ферромагнитного или парамагнитного материала с температурозависимым изменением поляризации в конкретном, представляющем интерес диапазоне температур. Таким образом, для определения температуры привлекают кривую зависимости поляризации от температуры.

В другом примере, известном из DE19805184A1 описано определение температуры пьезоэлектрического элемента на основе его емкости. Аналогично, патентная заявка DE69130843T2 относится к способу и устройству для определения температуры пьезоэлектрического кварцевого осциллятора.

Привлечение определенных характеристических температурных точек или кривых принципиально подходит и для калибровки и/или проверки термометров.

Так, например, в EP1247268B2 описан способ для калибровки по месту нескольких встроенных температурных датчиков на основе кривых одного или нескольких эталонных элементов в виде вторичных температурных датчиков, при этом эталонные элементы встроены в комплект термометра дополнительно к первичному температурному датчику. Для осуществления калибровки соответствующие применяемые эталонные элементы различают по устройству и/или соответствующему применяемому материалу первичного датчика, что выражено разными типами кривых. Недостатком этого является то, что, как правило, кривые эталонных элементов подвержены эффектам старения и/или сенсорному сдвигу.

Для предотвращения подобных отрицательных моментов из DE 10 2010 040 039 A1 известны устройство и способ калибровки по месту термометра с температурным датчиком и эталонным элементом для калибровки температурного датчика, причем эталонный элемент, по меньшей мере, частично состоит из ферроэлектрического материала, в котором, по меньшей мере, при заданной температуре в пределах температурного диапазона, релевантного для калибровки температурного датчика, происходит фазовое изменение. Таким образом, калибровку осуществляют на основе характеристической температурной точки фазового перехода ферроэлектрического материала, т.е. на основе специфической для материала характеристики. Таким образом, в зависимости от количества установленных эталонных элементов осуществляют т.н. одноточечную, а также многоточечную калибровку и/или проверку. Аналогичное устройство, предназначенное, в частности для многоточечной калибровки, также известно из пока неопубликованной германской патентной заявки 1020151124425.4. Описанный в заявке термометр включает, по меньшей мере, температурный датчик и, по меньшей мере, строго два эталонных элемента, коммутированные строго двумя контактными проводами, состоящие, по меньшей мере, частично из двух разных материалов, в которых в температурном диапазоне, релевантном соответственно для калибровки температурного датчика, происходит, по меньшей мере, фазовый переход, по меньшей мере, второго порядка при соответственно заданной температуре фазового перехода. Далее на DE 10 2010 040 039 A1 и на патентную заявку 1020151124425.4 сделана ссылка в полном объеме.

При применении соответствующего устройства с температурным датчиком и, по меньшей мере, эталонным элементом, по меньшей мере, в частично и/или временно динамичной и/или неоднородной тепловой среде существует возможность, что температурный датчик и эталонный элемент не в любой момент времени будут в тепловом равновесии. Измеренная температурным датчиком температура не равна в этом случае, по меньшей мере, временно измеренной соответственно в это же время температуре эталонного элемента. Это отрицательно влияет на ошибки и/или неточности при калибровке и/или проверке температурного датчика посредством эталонного элемента.

В основу настоящего изобретения положена задача, предложить устройство для определения и/или мониторинга температуры рабочей среды с высокой точностью измерения, а также способ его изготовления.

Эту задачу решают посредством устройства для определения и/или мониторинга температуры рабочей среды по пункту 1 формулы изобретения, а также посредством способа по пункту 12 формулы для калибровки по месту и/или проверки устройства по настоящему изобретению.

Устройство содержит, по меньшей мере, первый температурный датчик для определения температуры рабочей среды и эталонный элемент для калибровки по месту и/или проверки температурного датчика, состоящий, по меньшей мере, частично из материала, в котором в температурном диапазоне, рабочем для устройства, происходит по меньшей мере один фазовый переход по меньшей мере при одной заданной температуре фазового перехода, при этом материал остается в твердой фазе. Устройство включает, по меньшей мере, первый соединительный провод, в частности, для электрического контакта по меньшей мере с первым компонентом эталонного элемента и второй соединительный провод, в частности, для электрического контакта, по меньшей мере, со вторым компонентом эталонного элемента. Предложен также, по меньшей мере, третий соединительный провод, состоящий из материала, отличающегося, по меньшей мере, от материала первого или второго соединительного провода. Этот третий соединительный провод расположен таким образом, что образует с первым или со вторым соединительным проводом первый температурный датчик в виде первого термоэлемента.

Термометр по данному изобретению предназначен предпочтительно для калибровки по месту и/или проверки, по меньшей мере, первого температурного датчика. Для этого температурный датчик (первичный датчик) калибруют и/или проверяют посредством вторичного датчика (эталонного элемента).

Фазовый переход в материале, остающемся в твердой фазе, например, по классификации Эренфеста – это фазовый переход, по меньшей мере, второго порядка. В отличие от фазового перехода первого порядка в этом случае не происходит высвобождение скрытого тепла или высвобождается только незначительное количество скрытого тепла. Если не происходит высвобождение скрытого тепла или высвобождается только незначительное количество скрытого тепла, то – принципиально и независимо от выбранной классификации фазовых переходов - предпочтительно невозможно спутать измеренную температурным датчиком температуру в момент начала фазового перехода, в частности, с высвобождающимся скрытым теплом.

В другой, в настоящее время более распространенной классификации фазовых переходов различают только дискретные (1-го порядка) и непрерывные (2-го порядка) фазовые переходы [см., например, Толковый словарь физики, академическое издание Спектрум, Хайдельберг, Берлин, том 4, словарная статья “Фазовые переходы и другие критичные явления”]. По этой классификации, например, для различных ферроэлектрических материалов существуют фазовые переходы как 1-го порядка, так и 2-го порядка, причем в обоих случаях соответствующий материал, в котором происходит фазовый переход, остается во время фазового перехода в твердой фазе.

Фазовый переход содержит непостоянность во втором отвлечении термодинамического параметра, например давления, объема, энтальпии или энтропии в зависимости, например, от температуры. Как правило, фазовые переходы происходят с изменением определенных специфических характеристик материала, например, с изменением кристаллической структуры или сменой магнитных, электрических или диэлектрических характеристик. Эти специфические изменения характеристик материала известны для конкретного эталонного элемента, и их можно использовать для калибровки и/или проверки температурного датчика. При этом, по меньшей мере, в эталонном элементе происходят один или несколько фазовых переходов, в частности фазовые переходы в твердой фазе соответствующего материала. Каждый фазовый переход происходит при определенном характеристическом, постоянном и продолжительно стабильном температурном параметре, за счет чего для эталонного элемента нет необходимости учитывать сдвиг и/или эффекты старения.

Первый термоэлемент, образующий, по меньшей мере, первый температурный датчик, расположен согласно изобретению непосредственно рядом с эталонным элементом. Образующие первый термоэлемент соединительные провода состоят соответственно из разных материалов. Принцип работы термоэлемента хорошо знаком специалисту и поэтому здесь подробно не описан. Температуру определяют посредством термоэлемента на основе возникающего термонапряжения между двумя состоящими из разных материалов термопроводами, которые являются в устройстве по данному изобретению соединительными проводами. Для этого оба термопровода соединены в месте, называемом далее точкой измерения, в которой необходимо определить температуру. Термоэлемент является, в частности, термоэлементом по стандарту DIN Norm IES584, например термоэлементом типа K, J, N, S, R, B, T, или E. В данном изобретении возможны и другие пары материалов, например, с измеряемым термоэлектрическим эффектом Зеебека.

Предпочтительно устройство по данному изобретению отличается очень компактной конструкцией или особенно простым конструктивным устройством. Эталонный элемент и температурный датчик расположены предпочтительно в непосредственной близости друг от друга. Это обеспечивает возможность особенно точной калибровки и/или проверки, по меньшей мере, первого температурного датчика. В частности, для использования в тепловой среде, по меньшей мере, частично и/или временно динамической и/или негомогенной обеспечено нахождение температурного датчика и эталонного элемента в любой момент времени главным образом в тепловом равновесии. Это по существу предотвращает вызванные неоднородным распределением тепла, в частности, ограниченные по времени разности температуры в различных местах сенсорной головки, например, при использовании в трубе с текучей рабочей средой. Если в определенный момент времени выявляют начало фазового перехода внутри эталонного элемента, температура, измеренная по существу в то же время температурным датчиком, совпадает с температурой фазового перехода. Таким образом, устройство по данному изобретению обеспечивает высокую точность измерения, а также особенно высокую точность при калибровке и/или проверки температурного датчика.

На эталонном элементе расположены, по меньшей мере, первый и второй электроды, электрически изолированные друг от друга, причем первый соединительный провод контактирует, в частности электрически, с первым электродом, а второй соединительный провод контактирует, в частности электрически, со вторым электродом.

Электроды установлены на эталонном элементе предпочтительно вдоль поверхности эталонного элемента. Для этого используют, например, процесс напыления или наложения толстого слоя. Альтернативно два электрода выполняют в виде двух электропроводящих пластинок, между которыми расположен эталонный элемент. Если эталонный элемент выполнен в виде тела с множеством участков поверхности, например, в форме параллелепипеда, то по меньшей мере два электрода расположены либо на одном участке поверхности, либо на разных участках поверхности. Эталонный элемент контактирует, в частности электрически, с одной или по меньшей мере с двумя соединительными проводами, контактирующими соответственно с двумя или по меньшей мере с одним из двух электродов. При этом, по меньшей мере два электрода и/или соединительные провода состоят соответственно как из материалов, одинаковых для всех этих компонентов или для части из них, так и из разных материалов.

В предпочтительном варианте выполнения устройства по данному изобретению, по меньшей мере одним материалом, из которого, по меньшей мере, частично состоит эталонный элемент, является ферроэлектрическим материалом, ферромагнитным материалом или сверхпроводящим материалом, в частности высокотемпературным сверхпроводником.

В другом варианте выполнения, по меньшей мере, одним материалом, из которого, по меньшей мере, частично состоит эталонный элемент, является сплавом, в частности LiNbО3, NaNbО3, KNО3, Pb(0.5Sc0.5Nb)O3, Pb(0.33Mg0.67Nb)O3, Pb(0.33Zn0.67Nb)O3, LiTaО3, PbTa2О6, Pb(0.5Fe0.5Ta)O3, SrBi2Ta2О9, Sm(MoО4)3, Eu2(MoО4)3, Pb5GeО11, SrTeО3, PbZrО3-PbTiО3, BaTiО3 или твердым раствором, например, BaTiО3-PbTiО3.

В особенно предпочтительном варианте выполнения третий соединительный провод расположен таким образом, что он электрически контактирует с первым или вторым электродом. Следовательно, первый термоэлемент образован первым и третьим или вторым и третьим соединительными проводами, причем два соединительных провода, образующих первый термоэлемент, соединены между собой в зоне одного из электродов эталонного элемента. Точка измерения расположена, таким образом, непосредственно на эталонном элементе или на одном из электродов эталонного элемента. Соответственно посредством температурного датчика возможно определить по существу температуру эталонного элемента, в частности температуру в зоне одного из электродов и/или одной из поверхностей эталонного элемента. Определенная посредством температурного датчика температура соответствует, таким образом, в любой момент времени по существу температуре эталонного элемента.

В другом предпочтительном варианте имеется четвертый соединительный провод, состоящий из материала, отличающегося, по меньшей мере, от материала первого или второго соединительного провода, причем четвертый соединительный провод контактирует, в частности электрически, со вторым электродом, если третий соединительный провод контактирует с первым электродом, а если третий соединительный провод контактирует со вторым электродом, то четвертый соединительный провод контактирует, четвертый соединительный провод контактирует, в частности электрически, с первым электродом. Два соединительных провода, контактирующих, в частности электрически, соответственно с одним и тем же электродов, образуют в этом случае первый температурный датчик в виде первого термоэлемента и второй температурный датчик в виде второго термоэлемента.

В этом варианте выполнения речь идет о двойном термоэлементе, обеспечивающем, например, избыточное фиксирование температуры. Это выполнение особенно предпочтительно для использования при высоких температурах, в частности при T>300°C. При этом из-за принципа измерения, положенного в основу термоэлемента, возможен дрейф при определении температуры. Термонапряжение образуется, в частности, по всей длине термопроводов, причем участки термопроводов со сравнительно высокими температурными градиентами на единицу длины особенно способствуют температурному напряжению. Это влияние можно минимизировать избыточным фиксированием температуры.

Предпочтительно устройство по данному изобретению выполняют с двумя температурными датчиками, так называемым термоэлементом с двойной оболочкой. Четыре соединительных провода, образующих два термоэлемента, и два, в частности электрических, контакта по меньшей мере двух электродов эталонного элемента, находятся в этом случае в одной и той же оболочке. Это обеспечивает особенно компактное и экономичное конструктивное исполнение.

В другом варианте осуществления изобретения предложен, по меньшей мере, третий температурный датчик, по меньшей мере, с пятым соединительным проводом для электрического контакта с третьим температурным датчиком, предназначенным для определения температуры рабочей среды. Этот третий температурный датчик обеспечивает также возможность избыточного фиксирования температуры. В отличие от первого или в отдельных случаях второго температурного датчика, образованных первым и в отдельных случаях вторым термоэлементом, третий температурный датчик не обязательно является термоэлементом. Более того, возможны любые мыслимые, известные специалисту температурные датчики. Предпочтительно третий температурный датчик является, например, резистивным элементом, состоящим, по меньшей мере частично, из платины. Резистивный элемент выполнен предпочтительно в виде тонкого слоя или напыления, нанесенного непосредственно на участок эталонного элемента или на несущую подложку. Третий температурный датчик может быть расположен при этом принципиально, как отдельно от эталонного элемента, так и в непосредственном контакте с эталонным элементом.

Предпочтительно третий температурный датчик и по меньшей мере один эталонный элемент устанавливают в одной общей сенсорной головке.

Также предпочтительно, третий соединительный провод контактирует, в частности, электрически с одним из двух электродов и третьим температурным датчиком. Это обеспечивает возможность особенно простого, в частности, электрического контакта температурных датчиков и эталонного элемента. При этом особенно предпочтительно, третий соединительный провод состоит из того же материала, что и пятый, первый или второй соединительный провод.

Положенную в основу данного изобретения задачу решают также посредством способа калибровки по месту и/или проверки устройства по данному изобретению. При этом способ по данному изобретению включает следующие этапы, на которых:

- определяют по меньшей мере один момент времени фазового перехода, когда достигнута по меньшей мере одна температура фазового перехода эталонного элемента,

- определяют первый измеренный параметр температуры, измеренный первым температурным датчиком в первый момент времени измерения, который имеет самый короткий временной зазор от указанного момента времени фазового перехода, и

- калибруют и/или проверяют первый температурный датчик (13) на основе сравнения указанной по меньшей мере одной температуры фазового перехода с указанным первым измеренным параметром температуры.

Само собой разумеется, что при более чем одном фазовом переходе в эталонном элементе и\или при наличии более одного эталонного элемента способ по данному изобретению применим аналогичным образом и для других фазовых переходов с другими характеристическим температурами фазового перехода. В этом случае сравнение кривых, по меньшей мере, первого температурного датчика осуществляют в других температурных диапазонах, в частности, на участках разных пиков кривых.

В предпочтительном варианте осуществления, в частности, если устройство по данному изобретению имеет четыре соединительных провода, способ включает следующие этапы, на которых:

- определяют второй измеренный параметр температуры, измеренный вторым температурным датчиком во второй момент времени измерения, который имеет самый короткий временной зазор от указанного момента времени фазового перехода,

- калибруют и/или проверяют второй температурный датчик на основе сравнения указанной по меньшей мере одной температуры фазового перехода с первым и/или вторым измеренным параметром температуры и

- определяют температуру рабочей среды на основе указанных первого и/или второго измеренного параметра температуры или на основе среднего значения первого и второго измеренных параметров температуры.

В другом предпочтительном варианте осуществления способа, особенно соответствующего устройству по данному изобретению, по меньшей мере, с третьим температурным датчиком, способ включает следующие этапы, на которых:

- определяют третий измеренный параметр температуры, измеренный третьим температурным датчиком в третий момент времени измерения, который имеет самый короткий временной зазор от указанного момента времени фазового перехода,

- калибруют и/или проверяют третий температурный датчик на основе сравнения указанной по меньшей мере одной температуры фазового перехода с указанными первым, вторым и/или третьим измеренным параметром температуры и

- определяют температуру рабочей среды на основе указанного первого, второго и/или третьего измеренного параметра температуры или на основе среднего значения указанных первого, второго и/или третьего измеренного параметра температуры.

В этом варианте калибровки и/или проверки третьего температурного датчика на основе сравнения, по меньшей мере, температуры фазового перехода с третьим измеренным параметром температуры предпочтительно учитывать возможное в отдельных случаях отклонение между первым и/или вторым измеренным параметром температуры, который измерен посредством первого и/или второго температурного датчика.

Раскрытые для устройства варианты выполнения с соответствующими изменениями подходят и для предложенного способа, и соответственно наоборот.

Изобретение более подробно раскрыто на основе чертежей, на которых одинаковые элементы устройства имеют соответственно одинаковые обозначения и на которых изображено:

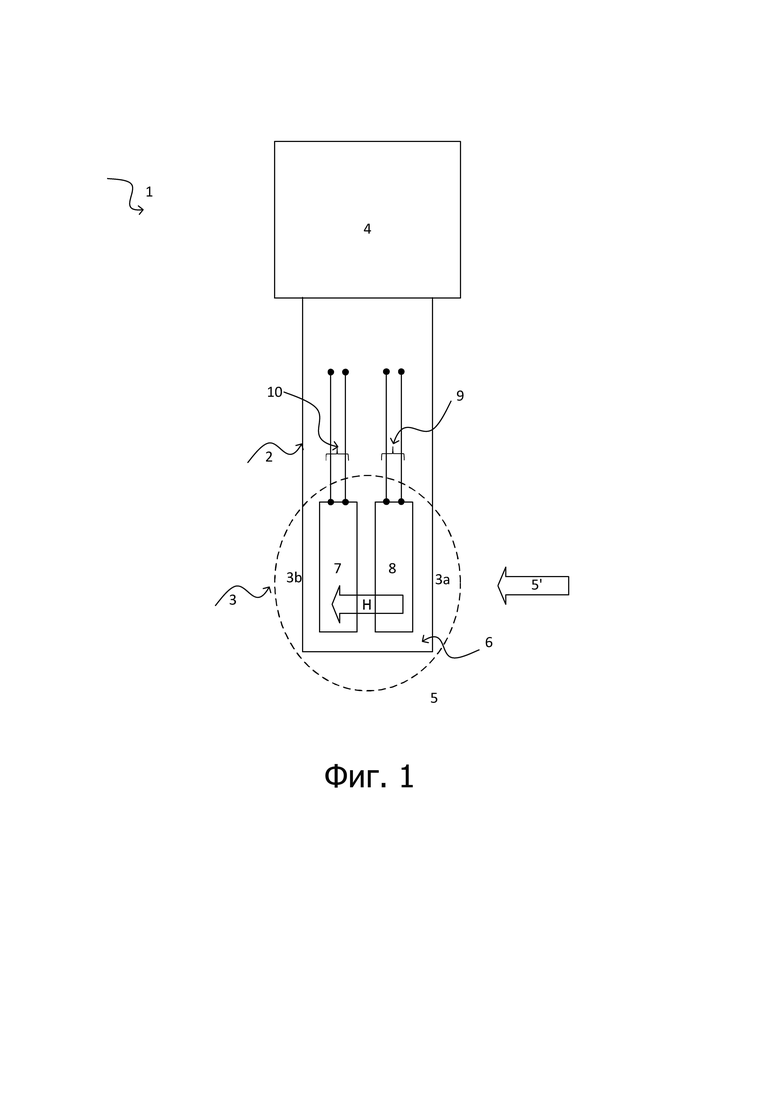

фиг. 1 - схема термометра с температурным датчиком и с отдельно подключенным эталонным элементом для определения и/или мониторинга температуры текучей рабочей среды согласно уровню техники;

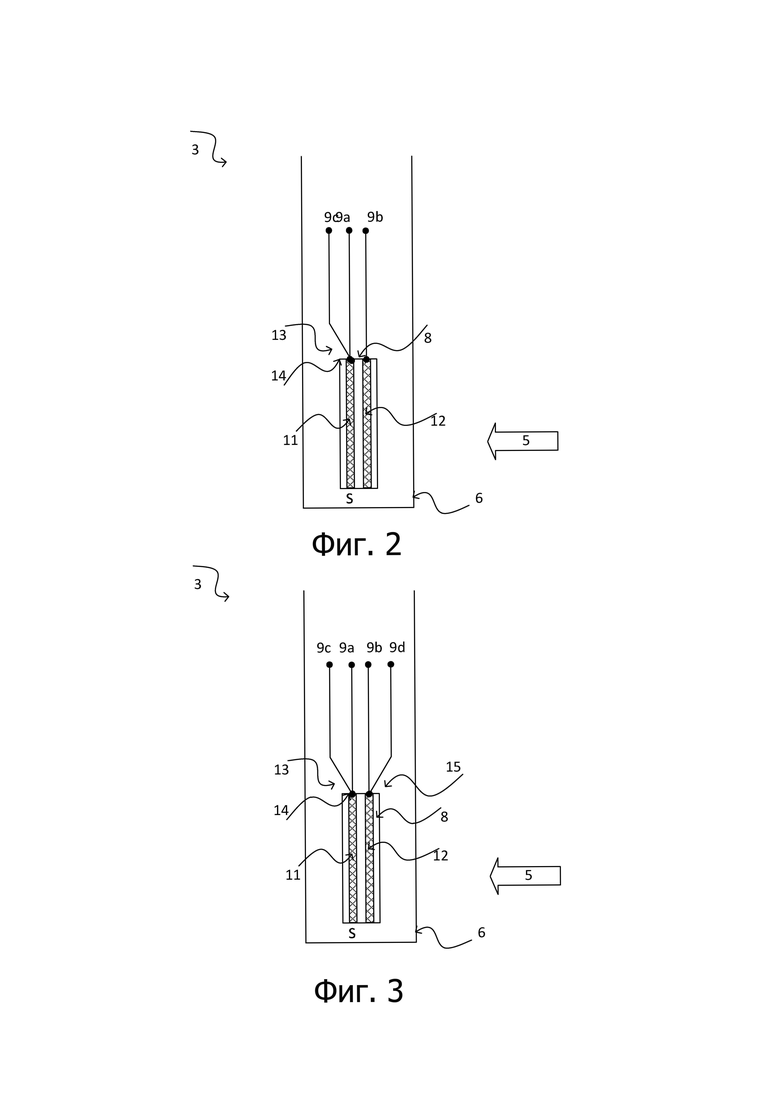

фиг. 2 - первый вариант выполнения устройства по данному изобретению с температурным датчиком по данному изобретению и эталонным элементом;

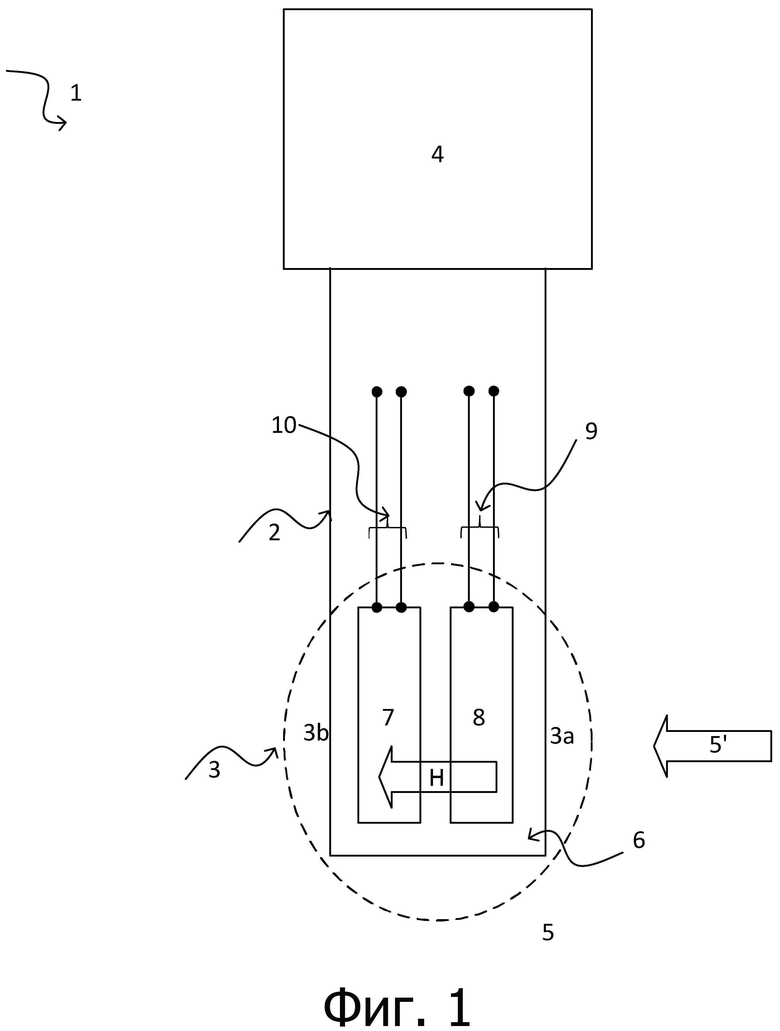

фиг. 3 - второй вариант выполнения устройства по данному изобретению с температурным датчиком по данному изобретению и эталонным элементом;

фиг. 4 - третий вариант выполнения устройства по данному изобретению с двумя температурными датчиками по данному изобретению и эталонным элементом; и

фиг. 5 - иллюстрация определения температуры или калибровки и/или проверки на основе устройства по фиг. 4.

На фиг. 1 схематично показан термометр 1 с защитной трубкой 2 и электронным блоком 4, соответствующие уровню техники. Обращенный в сторону соответствующей рабочей среды 5 участок защитной трубки 2 называется также сенсорной головкой 3. Внутренний объем сенсорной головки 3 заполнен наполнителем 6, в частности электроизолирующим, в частности цементом. Внутри сенсорной головки 3 также расположен температурный датчик 7 и эталонный элемент 8, электрически контактирующие соответственно по меньшей мере с двумя соединительными проводами 9, 10 и соединенные с электронным блоком 4. Температурным датчиком 7 является, например, резистивный элемент или термоэлемент. Эталонный элемент 8, в свою очередь, состоит, по меньшей мере, из материала, у которого в рабочем для устройства диапазоне температур происходит по меньшей мере один фазовый переход, по меньшей мере, второго порядка, по меньшей мере при одной заданной температуре перехода. Количество необходимых соединительных проводов 9, 10 для подключения эталонного элемента 8 и температурного датчика 7 варьируется в зависимости от типа используемого принципа измерения. В показанном варианте выполнения температурный датчик 7 и эталонный элемент 8 расположены внутри общей сенсорной головки 3 и отстоят друг от друга. Они также могут напрямую контактировать друг с другом и быть, например, спаяны.

В целях высокой точности измерения необходимо обеспечить тепловое равновесие между температурным датчиком и эталонным элементом, в идеале в любой момент времени. Для этого принимают, как правило, различные меры, некоторые из которых, например, перечислены ниже:

1. Температурный датчик 7 и эталонный элемент 8 расположены внутри сенсорной головки 3, в частности, симметрично относительно виртуальной оси, проходящей в продольном направлении защитной трубки 2 через центр защитной трубки 2.

2. Температурный датчик 7 и эталонный элемент 8 термически максимально связаны (например, спаяны).

3. Применяемые в отдельных случаях для температурного датчика 7 и/или эталонного элемента несущие основания имеют такую же теплопроводность.

4. Температурный датчик 7 и эталонный элемент 8 выполнены таким образом, что они имеют по существу одинаковую теплоемкость.

5. Наполнитель 6 и/или расположенные в зоне сенсорной головки 3 перегородки [не показано] выполнены таким образом, чтобы обеспечивать внутри сенсорной головки 3 изотропное и/или однородное распространение тепла.

6. Все компоненты, по меньшей мере, сенсорной головки 3 выполнены таким образом, что они имеют максимально возможную теплопроводность.

Однако даже при максимальной осторожности при изготовлении термометра 1, по меньшей мере, с двумя измерительными элементами 7, 8 в одной сенсорной головке 3 существует возможность нахождения температурного датчика 7 и эталонного элемента 8, по меньшей мере, временно не в тепловом равновесии и воздействия на них соответственно разных температур. Это, в свою очередь, может привести к значительным ошибкам и/или неточностям измерения при калибровке и/или проверки температурного датчика посредством эталонного элемента.

Это возможно при использовании термометра 1 в тепловой среде, по меньшей мере, во временно и/или частично динамической и/или неоднородной, например в текучей рабочей среде 5’.

Изменение температуры текучей рабочей среды 5’ с первой температуры Т1 на вторую температуру Т2 вызывает несимметричное распространение тепла H внутри сенсорной головки 3. Обращенный в сторону направления течения рабочей среды 5 участок 3а сенсорной головки 3 достигает второй температуры Т2 раньше участка 3b сенсорной головки 3, обращенного в сторону от направления течения рабочей среды 5. Таким образом, эталонный элемент 8 достигает второй температуры Т2 раньше температурного датчика 7.

В отличие от этого при использовании термометра 1 в неподвижной тепловой среде тепло H будет распространяться по направлению от обращенной к рабочей среде поверхности сенсорной головки 3 внутрь сенсорной головки 3. Необходимо указать на то, что в контексте данного изобретения под распространением тепла H понимают в этой связи, как тепловой поток от рабочей среды 5 к сенсорной головке 3 в случае, если температура рабочей среды 5 выше температуры сенсорной головки 3, так и в противоположном направлении, если температура сенсорной головки 3 выше.

Показанную на примерах проблематику и связанные с этим ошибки при калибровке и/или проверке температурного датчика 7 посредством эталонного элемента 8 настоящее изобретение может предотвратить.

В этой связи далее на основе фиг. 2 - фиг. 4 раскрыты, например, три предпочтительных варианта осуществления изобретения. Необходимо указать на то, что эти варианты осуществления можно комбинировать любым образом. Также, само собой разумеется, что наряду с показанными вариантами осуществления возможны многочисленные другие варианты, также подпадающие под настоящее изобретение.

На фиг. 2 показан первый вариант выполнения термометра 1 по изобретению. Показана заполненная наполнителем 6 сенсорная головка 3, внутри которой расположен эталонный элемент 8. На эталонном элементе 8 расположен, по меньшей мере, первый 11 и второй 12 электропроводящий электрод. Оба электрода 11, 12 расположены в зоне поверхности S эталонного элемента 8 на одном и том же участке поверхности и электрически изолированы друг от друга. В другом варианте осуществления изобретения два электрода 11, 12 могут быть расположены на разных участках поверхности. Первый соединительный провод 9а предназначен для контакта, в частности электрического, с первым электродом 11, а второй соединительный провод 9b предназначен для контакта, в частности электрического, со вторым электродом 12. Первый электрод 11 имеет также контакт, в частности электрический, с третьим соединительным проводом 9с. Первый 9а и третий 9с соединительные провода состоят из разных материалов и образуют первый температурный датчик 13 в виде первого термоэлемента. Посредством первого температурного датчика 13 внутри сенсорной головки 3 в любой момент времени определяют температуру, преобладающую в месте эталонного элемента 8. Эталонный элемент 8 и первый температурный датчик 13, таким образом, в любой момент времени находятся предпочтительно в тепловом равновесии.

В альтернативном варианте первый температурный датчик аналогичным образом образован вторым 9b и третьим 9с соединительными проводами. Также не обязательно, чтобы точка измерения 14 температурного датчика находилась непосредственно на соответствующем контактирующем электроде 11, 12. Однако в идеале она должна находиться, по меньшей мере, в непосредственной близости от эталонного элемента 8.

Второй вариант осуществления показан на фиг. 3. Здесь устройство, соответствующее изобретению, включает дополнительно к варианту по фиг. 2 четвертый соединительный провод 9d, контактирующий, в частности, электрически с вторым электродом 12 вместе с соединительным проводом 9b. Первый 9а и третий 9с соединительные провода образуют, таким образом, первый температурный датчик 13 в виде первого термоэлемента, а второй 9b и четвертый 9d соединительные провода образуют второй температурный датчик 15 в виде второго термоэлемента. Понятно, что соединительные провода 9а-9d, образующие соответственно термоэлемент, могут образовывать различные комбинации. Однако, два из них, образующие соответственно один термоэлемент, из соединительных проводов 9а-9d, должны состоять из разных материалов. Аналогично это относится независимо от варианта осуществления по фиг. 3 к вариантам с более чем четырьмя соединительными проводами 9а-9d.

Два варианта с третьим температурным датчиком 16 показаны на фиг. 4. Для простоты понимания сенсорная головка 3 с наполнителем в этих вариантах не показана. Третий температурный датчик 16 в показанном варианте представлен расположенным на несущей подложке 17 резистивным элементом 18, в частности так называемым элементом РТ100 или РТ 1000. Резистивный элемент контактирует, в частности электрически, с пятым 10а и шестым 10b соединительными проводами. Ограничение количества соединительных проводов 10, 10b двумя проводами для контакта с третьим температурным датчиком 16 не обязательно. В большей степени это зависит от типа температурного датчика и соответствующей конструкции устройства 1 и соответственно может варьироваться.

Третий температурный датчик 16, что также не обязательно для варианта по фиг. 4а, непосредственно контактирует с эталонным элементом 8. Аналогично варианту по фиг. 2 эталонный элемент 8 по фиг. 4а имеет два электрода 11, 12, контактирующие с первым 9а и вторым 9b соединительными проводами. Первый соединительный провод 9а образует вместе с третьим соединительным проводом 9с первый температурный датчик 13 в виде первого термоэлемента.

В показанном варианте предпочтительно определение температуры посредством третьего температурного датчика 16, поскольку резистивные элементы (сопротивление), как правило, по сравнению с термоэлементами имеют значительно более низкую погрешность измерения. Первый температурный датчик 13, находящийся при той же температуре, что и эталонный элемент 8, предназначен в этом случае для определения динамической разности температуры ΔTdyn между третьим температурным датчиком 16 и эталонным элементом 8, возникающей в тепловой среде, в частности, по меньшей мере, в частично и/или временно динамической. Для этого между третьим температурным датчиком 16 и соответствующим электродом 11, которые контактируют по меньшей мере с одним соединительным проводом, 9а и 9с, для образования первого термоэлемента, дополнительно встраивают межсоединение 19.

Аналогичный вариант осуществления изобретения показан на фиг. 4b. Указанные ранее элементы повторно не раскрыты. В отличие от варианта по фиг. 4а третий соединительный провод 9с не представлен отдельно [поэтому и не показана], а выполнен непосредственно в виде межсоединения 19. Предпочтительно, помимо соединительных проводов 9а, 9b и 10а, 10b никаких дополнительных соединительных проводов не требуется от третьего температурного датчика 16 или эталонного элемента 8 к электронному блоку 4. В варианте по фиг. 4b, на основе термонапряжения, возникающего между первым соединительным проводом 9а и пятым соединительным проводом 10а, непосредственно определяется динамическая разность температур ΔTdyn.

В вариантах по фиг. 4 также возможно образование различных комбинаций соединительных проводов 9а-9с, 10а, 10b, 19, причем соответственно два образующие термоэлемент соединительных провода 9а-9с, 10а, 10b, 19 должны состоять из разных материалов или сплавов. По меньшей мере, третий соединительный провод 9с, выполненный как межсоединение 19, должен состоять из материала, отличного от материала соединительных проводов 9a, 9b, 10a, 10b.

Эталонный элемент 8 – без ограничений общих свойств для показанных вариантов по фиг. 2 - фиг. 4 – выполнен в виде конденсатора. При превышении или принижении температуры фазового перехода происходит скачкообразное изменение емкости С эталонного элемента 8, выявляемое посредством обоих соединительных проводов 9a, 9b.

На фиг. 5 для пояснения определения температуры или калибровки и/или проверки на основе устройства по фиг. 4 показана температура T1(t), определенная с помощью первого температурного датчика 13, температура T3(t), установленная с помощью третьего температурного датчика, и зарегистрированная с помощью эталонного элемента емкость C(t), в каждом случае как функция времени. В момент времени tph происходит фазовый переход в эталонном элементе 8 при температуре Tph фазового перехода. В этот момент времени для первого 13 и третьего 16 температурного датчика действует T1(tph)>T3(tph), так как первый температурный датчик 13 расположен непосредственно на эталонном элементе 8. Для текущей в противоположном направлении рабочей среды 5 также действует то же правило. В этом случае для определения температуры существуют различные возможности. С одной стороны, можно вывести среднее значение температур, измеренных первым 13 и третьим 16 температурным датчиком. С другой стороны, можно вывести разность температур ΔTdyn = T1(tph)-T2(tph) и вычесть из нее измеренную третьим температурным датчиком 16 температуру T3(t).

Резюмируя вышесказанное, устройство по данному изобретению имеет следующие преимущества:

Эталонный элемент 8 и, по меньшей мере, первый температурный датчик 13 или первый 13 и второй 15 температурный датчик расположены соответственно в непосредственной близости от эталонного элемента и, по существу, в любой момент времени находятся в тепловом равновесии. Термоэлемент отличается очень малой массой, благодаря чему влияние тепловых датчиков 13, 15, выполненных в виде термоэлементов, на термодинамическую характеристику сенсорной головки 3 является минимальным. Изобретение отличается особенно простым конструктивным решением по меньшей мере с тремя соединительными проводами 9а-9с. Даже при встраивании третьего температурного датчика 16 другого типа, в частности, в виде резистивного элемента, может быть минимизировано отрицательное влияние на точность измерения, в частности, в тепловой среде, по меньшей мере, во временно и/или частично динамической и/или неоднородной.

Перечень обозначений

1 - комплект термометра

2 - защитная трубка

3 - сенсорная головка

4 - электронный блок

5 - рабочая среда

6 - наполнитель

7 - температурный датчик

8 - эталонный элемент

9, 9a-9d - соединительные провода эталонного элемента

10 - соединительный провод температурного датчика

11 - первый электрод

12 - второй электрод

13 - первый температурный датчик

14 - точка измерения

15 - второй температурный датчик

16 - третий температурный датчик

17 - основание

18 - резистивный элемент

19 - межсоединение

S - поверхность эталонного элемента

H - распространение тепла внутри сенсорной головки

T, Τ1, T2, T3 - первая, вторая, третья температура

C - емкость эталонного элемента

Tph - температура фазового перехода

tph - момент времени фазового перехода

t - время

ΔTdyn - динамическая разность температур между первым и вторым температурными датчиками.

Изобретение относится к устройству (1) для определения и/или мониторинга температуры (Т) рабочей среды (5), содержащему, по меньшей мере, первый температурный датчик (13) для определения температуры (Т) рабочей среды (5), эталонный элемент (8) для калибровки по месту и/или проверки устройства (1), состоящий, по меньшей мере частично, из материала, в котором в температурном диапазоне, рабочем для устройства (1), происходит по меньшей мере один фазовый переход по меньшей мере при одной заданной температуре фазового перехода (Tph), причем материал остается в твердой фазе, при этом на эталонном элементе расположен, по меньшей мере, первый (11) и второй (12) электропроводящие электроды, электрически изолированные друг от друга; первый соединительный провод (9а) для контакта, в частности, электрического с первым электродом (11) и второй соединительный провод (9b) для контакта, в частности, электрического со вторым электродом (12). Согласно изобретению, устройство содержит третий соединительный провод (9с), состоящий из материала, отличающегося, по меньшей мере, от материала первого (9а) или второго (9b) соединительного провода, причем третий соединительный провод (9с) расположен таким образом, чтобы образовывать с первым (9а) или со вторым (9b) соединительным проводом первый температурный датчик (13) в виде первого термоэлемента. Кроме того, изобретение относится к способу калибровки по месту и/или проверки устройства. Технический результат – повышение точности калибровки температурного датчика. 2 н. и 13 з.п. ф-лы, 5 ил.

1. Устройство (1) для определения и/или мониторинга температуры (T) рабочей среды (5), содержащее, по меньшей мере, первый температурный датчик (13) для определения температуры (T) рабочей среды (5), эталонный элемент (8) для калибровки по месту и/или проверки устройства (1), состоящий, по меньшей мере частично, из материала, в котором в рабочем для устройства (1) диапазоне температур происходит по меньшей мере один фазовый переход при по меньшей мере одной заданной температуре (Tph) фазового перехода, причем при фазовом переходе материал остается в твердой фазе, первый соединительный провод (9а) для контакта, в частности, электрического, по меньшей мере, с первым компонентом (11) эталонного элемента (8) и второй соединительный провод (9b) для контакта, в частности, электрического, по меньшей мере, со вторым компонентом (12) эталонного элемента (8),

отличающееся тем, что содержит третий соединительный провод (9с), состоящий из материала, отличающегося, по меньшей мере, от материала первого (9а) или второго (9b) соединительных проводов,

причем третий соединительный провод (9с) расположен таким образом, чтобы образовать с первым (9а) или со вторым (9b) соединительным проводом указанный первый температурный датчик (13) в виде первого термоэлемента.

2. Устройство по п. 1, в котором на эталонном элементе (8) расположены, по меньшей мере, первый (11) и второй (12) электропроводящие электроды, которые электрически изолированы друг от друга,

причем первый соединительный провод (9а) контактирует, в частности, электрически с первым электродом (11),

второй соединительный провод (9b) контактирует, в частности, электрически со вторым электродом (12).

3. Устройство (1) по п. 1 или 2, в котором по меньшей мере один материал, из которого состоит, по меньшей мере частично, эталонный элемент (8), является ферроэлектрическим материалом, ферромагнитным материалом или сверхпроводящим материалом, в частности высокотемпературным сверхпроводником.

4. Устройство (1) по п. 1 или 2, в котором по меньшей мере один материал, из которого состоит, по меньшей мере частично, эталонный элемент (8), является сплавом, в частности, LiNbО3, NaNbО3, KNО3, Pb(0.5Sc0.5Nb)O3, Pb(0.33Mg0.67Nb)O3, Pb(0.33Zn0.67Nb)O3, LiTaО3, PbTa2О6, Pb(0.5Fe0.5Ta)O3, SrBi2Ta2О9, Sm(MoО4)3, Eu2(MoО4)3, Pb5GeО11, SrTeО3, PbZrО3-PbTiО3, BaTiО3 или твердым раствором, например, BaTiО3-PbTiО3.

5. Устройство (1) по любому из пп. 1-4, в котором третий соединительный провод (9с) расположен таким образом, чтобы контактировать, в частности электрически, с первым (11) или вторым (12) электродом.

6. Устройство (1) по любому из пп. 1-5, которое содержит четвертый соединительный провод (9d), состоящий из материала, отличающегося, по меньшей мере, от материала первого (9а) или второго (9b) соединительного провода, причем в случае, если третий соединительный провод (9с) контактирует, в частности, электрически с первым электродом (11), четвертый соединительный провод (9d) контактирует, в частности, электрически со вторым электродом (12), а если третий соединительный провод (9с) контактирует со вторым электродом (12), то четвертый соединительный провод контактирует, в частности, электрически с первым электродом (11), при этом два соединительных провода (9a, 9c или 9b, 9d), контактируя, в частности, электрически с одним и тем же электродом (11, 12), образуют первый температурный датчик (13) в виде первого термоэлемента и второй температурный датчик (15) в виде второго термоэлемента.

7. Устройство (1) по любому из пп. 1-6, которое содержит, по меньшей мере, третий температурный датчик (16), имеющий, по меньшей мере, пятый соединительный провод (10a, 10b) для электрического контакта с третьим температурным датчиком (16), причем третий температурный датчик предназначен для определения температуры (Т) рабочей среды (5).

8. Устройство (1) по п. 6, в котором третий температурный датчик (16) является резистивным элементом.

9. Устройство (1) по п. 6 или 7, в котором третий температурный датчик (16) и указанный по меньшей мере один эталонный элемент (8) расположены в одной сенсорной головке (3).

10. Устройство (1) по любому из пп. 6-8, в котором третий соединительный провод (9с) выполнен в виде межсоединения (19), которое контактирует, в частности, электрически с одним из двух электродов (11, 12) и с третьим температурным датчиком (16).

11. Устройство (1) по п. 9, в котором третий соединительный провод (9с) состоит из того же материала, что и указанные пятый (10a, 10b), первый (9а) или второй (9b) соединительные провода.

12. Способ калибровки по месту и/или проверки устройства (1) по п. 1, содержащий этапы, на которых:

- определяют по меньшей мере один момент времени (tph) фазового перехода, когда достигнута по меньшей мере одна температура (Tph) фазового перехода эталонного элемента (8),

- определяют первый измеренный параметр (T1) температуры, измеренный первым температурным датчиком (13) в первый момент времени (t1) измерения, который имеет самый короткий временной зазор от указанного момента времени (tph) фазового перехода, и

- калибруют и/или проверяют первый температурный датчик (13) на основе сравнения указанной по меньшей мере одной температуры (Tph) фазового перехода с указанным первым измеренным параметром (T1) температуры.

13. Способ по п. 12, в котором третий соединительный провод (9с) расположен таким образом, чтобы контактировать, в частности электрически, с первым (11) или вторым (12) электродом,

при этом способ включает этапы, на которых:

- определяют второй измеренный параметр (T2) температуры, измеренный вторым температурным датчиком (15) во второй момент времени (t2) измерения, который имеет самый короткий временной зазор от указанного момента времени (tph) фазового перехода,

- калибруют и/или проверяют второй температурный датчик (15) на основе сравнения указанной по меньшей мере одной температуры (Tph) фазового перехода с первым (T1) и/или вторым (T2) измеренным параметром температуры и

- определяют температуру рабочей среды (5) на основе указанных первого (T1) и/или второго (T2) измеренного параметра температуры или на основе среднего значения первого (T1) и второго (T2) измеренных параметров температуры.

14. Способ по п. 12 или 13, в котором указанное устройство (1) содержит четвертый соединительный провод (9d), состоящий из материала, отличающегося, по меньшей мере, от материала первого (9а) или второго (9b) соединительного провода, причем в случае, если третий соединительный провод (9с) контактирует, в частности, электрически с первым электродом (11), четвертый соединительный провод (9d) контактирует, в частности, электрически со вторым электродом (12), а если третий соединительный провод (9с) контактирует со вторым электродом (12), то четвертый соединительный провод контактирует, в частности, электрически с первым электродом (11), при этом два соединительных провода (9a, 9c или 9b, 9d), контактируя, в частности, электрически с одним и тем же электродом (11, 12), образуют первый температурный датчик (13) в виде первого термоэлемента и второй температурный датчик (15) в виде второго термоэлемента, при этом способ включает этапы, на которых:

- определяют третий измеренный параметр (T3) температуры, измеренный третьим температурным датчиком (16) в третий момент времени (t3) измерения, который имеет самый короткий временной зазор от указанного момента времени (tph) фазового перехода,

- калибруют и/или проверяют третий температурный датчик (16) на основе сравнения указанной по меньшей мере одной температуры (Tph) фазового перехода с указанными первым (T1), вторым (T2) и/или третьим (T3) измеренным параметром температуры и

- определяют температуру рабочей среды (5) на основе указанного первого (T1), второго (T2) и/или третьего (T3) измеренного параметра температуры или на основе среднего значения указанных первого (T1), второго (T2) и/или третьего (T3) измеренного параметра температуры.

15. Способ по п. 14, в котором для калибровки и/или проверки третьего температурного датчика (16) на основе сравнения указанной по меньшей мере одной температуры (Tph) фазового перехода с третьим (T3) измеренным параметром температуры учитывают возможное в отдельных случаях отклонение между первым (T1) и/или вторым (T2) измеренным параметром температуры, измеренным с помощью первого (13) и/или второго (15) температурного датчика.

| DE 102010040039 A1, 01.03.2012 | |||

| DE 69733138 T2, 23.02.2006 | |||

| DE 4032092 A1, 16.04.1992 | |||

| JP 2012122862 A, 28.06.2012 | |||

| US 7677794 B2, 16.03.2010 | |||

| US 8840301 B2, 23.09.2014 | |||

| Устройство для измерения температуры | 1984 |

|

SU1236330A1 |

Авторы

Даты

2020-05-14—Публикация

2017-10-30—Подача