Изобретение относится к электронике, а более конкретно к способам изготовления светоизлучающих диодов синего, зеленого и ближнего ультрафиолетового диапазонов.

Тонкие пленки оксида индия и олова (ITO) благодаря оптимальному соотношению прозрачности и электрической проводимости позволяют организовать контакты, обеспечивающие эффективное растекание тока при минимальных оптических потерях в области видимого излучения, и в настоящее время большинство светодиодов на основе AlInGaN используют их в составе прозрачных контактов. Среди основных мер, направленных на увеличение квантового выхода светодиодов с контактами на основе ITO, выступает увеличение коэффициента пропускания света контакта, достигаемое за счет снижения френелевского отражения на границах прозрачного покрытия.

Известен способ изготовления нитридного светоизлучающего диода (см. заявка US 20090315065, МПК H01L 33/00, опубликована 24.12.2009), включающий последовательное формирование на диэлектрической подложке слоя нитридного полупроводника n-типа проводимости, активного слоя нитридного полупроводника, слоя нитридного полупроводника р-типа проводимости, первого прозрачного электропроводящего слоя ITO толщиной не более 40 нм, получаемого электронно-лучевым испарением и нагреванием первого прозрачного электропроводящего слоя ITO в атмосфере газа при температуре по меньшей мере 200°С, и второго прозрачного электропроводящего слоя оксида олова, получаемого электронно-лучевым испарением при температуре по меньшей мере 300°С толщиной, большей толщины первого прозрачного электропроводящего слоя ITO.

Известный способ позволяет уменьшить деградацию контакта за счет улучшения электрических характеристик контакта, однако при этом коэффициент пропускания света контакта оказывается недостаточным в силу отражения света на его внешней границе.

Известен способ изготовления светоизлучающего диода (см. заявка US 2013075779, МПК H01L 33/36, H01L 33/42, опубликована 28.03.2013), включающий последовательное формирование на подложке полупроводникового слоя n-типа проводимости, активного слоя, слоя полупроводника р-типа проводимости, первого слоя ITO и второго слоя ITO, толщина которого больше толщины первого слоя ITO. Затем на поверхностях полупроводникового слоя n-типа и второго слоя ITO формируют электроды. Первый слой ITO формируют при концентрации кислорода в камере меньшей, чем при формировании второго слоя ITO (скорость натекания кислорода в камеру составляет менее 7 стандартных кубических сантиметров в минуту при формировании первого слоя и более 7 стандартных кубических сантиметров в минуту при формировании второго слоя). Толщина первого слоя ITO может составлять менее 500  , а толщина второго слоя ITO может быть (1000-5000)

, а толщина второго слоя ITO может быть (1000-5000)  .

.

Недостатком известного способа изготовления светоизлучающего диода является значительное отражение света от внешней поверхности прозрачного проводящего контакта, что приводит к уменьшению вывода света и падению квантового выхода светодиода.

Известен способ изготовления нитридного светоизлучающего диода (см. заявка CN 107706278, МПК С30В 25/02, H01l 33/42, опубликована 16.02.2018), включающий химическую очистку светоизлучающей гетероструктуры при температуре не менее 500°С с последующим эпитаксиальным выращиванием прозрачной проводящей пленки ITO химическим осаждением из паровой фазы методом разложения металлоорганических соединений (MOCVD), проводимым в 2 этапа при различных режимах нанесения материала. На первом этапе формируют более тонкий переходный слой с различным содержанием In и Sn в отсутствии потока кислорода, а на втором формируют основной, более толстый слой ITO с потоком кислорода в реакторе. Оба процесса проводят при температуре 400-600°С и давлении в реакторе (6-80) Торр. Способ используют для создания прозрачных проводящих контактов светодиодов ультрафиолетового диапазона.

Недостатками известного способа являются: использование метода MOCVD для создания пленки ITO, поскольку данный метод является дорогостоящим и требующим особых мер безопасности при обращении с реагентами, используемыми в процессе нанесения слоев, а также отсутствие специально созданного рельефа на внешней границе пленки ITO, что также препятствует эффективному выводу света из светодиода.

Известен способ изготовления светоизлучающего диода (см. заявка CN 106229392, МПК С23С 14/08, С23С 14/30, H01L 21/324, H01L 33/00, H01L 33/42, опубликована 14.12.2016), включающий последовательное нанесение на поверхности эпитаксиальной светодиодной структуры методом электронно-лучевого испарения первого слоя ITO толщиной менее 400  в отсутствии кислорода в камере и второго слоя ITO толщиной (200-800)

в отсутствии кислорода в камере и второго слоя ITO толщиной (200-800)  при потоке кислорода в камере 5-22 стандартных кубических сантиметров в минуту. Такой способ нанесения способствует созданию лучшей защиты светодиодов от электростатических разрядов.

при потоке кислорода в камере 5-22 стандартных кубических сантиметров в минуту. Такой способ нанесения способствует созданию лучшей защиты светодиодов от электростатических разрядов.

В изготовленном известным способом светоизлучающем диоде часть света отражается от внешней поверхности прозрачного проводящего контакта, что приводит к уменьшению вывода света и падению квантового выхода светодиода.

Известен способ изготовления нитридного светоизлучающего диода (см. патент CN 105140368, МПК H01L 33/38, H01L 33/4220, опубликован 17.11.2017), включающий последовательное нанесение на поверхности эпитаксиальной структуры первого слоя ITO толщиной (5-30) нм при температуре 280-320°С, с последующим отжигом при температуре (520-560)°С в течение 3-10 минут, и второго слоя ITO толщиной 30-300 нм при температуре (280-320)°С.

Способ позволяет снизить рабочие напряжения светодиода и уменьшить толщину слоя ITO, однако при этом имеет место большая величина отраженного света от внешней поверхности прозрачного проводящего контакта, что приводит к уменьшению вывода света и падению квантового выхода светодиода.

Известен способ изготовления нитридного светоизлучающего диода (см. патент CN 102738345, МПК H01L 33/42, опубликован 07.01.2015) включающий последовательное нанесение на поверхность эпитаксиальной структуры нескольких слоев ITO. Первый слой толщиной (1-100)  наносят методом электронно-лучевого испарения, слой представляет собой, пористую пленку, не полностью закрывающую поверхность гетероструктуры. Поверх нее методом ионного распыления наносят вторую пленку ITO. Для уменьшения влияния частиц с высокой энергией на р-поверхность гетероструктуры вторая пленка ITO состоит из двух слоев, наносимых при разных энергиях ионов в пучке. Первый слой толщиной 10-200

наносят методом электронно-лучевого испарения, слой представляет собой, пористую пленку, не полностью закрывающую поверхность гетероструктуры. Поверх нее методом ионного распыления наносят вторую пленку ITO. Для уменьшения влияния частиц с высокой энергией на р-поверхность гетероструктуры вторая пленка ITO состоит из двух слоев, наносимых при разных энергиях ионов в пучке. Первый слой толщиной 10-200  наносят при меньших значениях энергии ионов, а второй, толщиной 60-1200

наносят при меньших значениях энергии ионов, а второй, толщиной 60-1200  , при более высоких значениях энергии. Способ позволяет регулировать растекание тока по поверхности активной области светодиода.

, при более высоких значениях энергии. Способ позволяет регулировать растекание тока по поверхности активной области светодиода.

Недостатком известного способа является использование ионного распыления. Поскольку первый слой ITO лишь частично закрывает поверхность гетероструктуры, полное контактное сопротивление на поверхности гетероструктура - слой ITO будет возрастать. Другим недостатком известного способа является значительное отражение света от внешней поверхности прозрачного проводящего контакта, что приводит к уменьшению вывода света и падению квантового выхода светодиода.

Известен способ изготовления нитридного светоизлучающего диода (см. патент RU 2690036, МПК H01L 33/32, опубликован 30.05.2019), совпадающий с настоящим техническим решением по наибольшему числу существенных признаков и принятый за прототип. Способ-прототип включает последовательное формирование на диэлектрической подложке слоя нитридного полупроводника n-типа проводимости, активного слоя нитридного полупроводника, слоя нитридного полупроводника р-типа проводимости, первого прозрачного электропроводящего слоя оксида индия олова (ITO), полученного электроннолучевым испарением с промежуточным отжигом в атмосфере газа при давлении, близком к атмосферному, состоящего из слоя ITO толщиной (70-300) нм, формируемого при температуре подложки (15-75)°С на котором формируют дополнительный прозрачный электропроводящий слой ITO электронно-лучевым испарением толщиной (100-300) нм при температуре подложки (400-500)°С, и второго прозрачного электропроводящего слоя ITO толщиной (30-200) нм, полученного магнетронным распылением мишени с последующим отжигом всей структуры при давлении газа, близком к атмосферному, и формирование металлических контактов соответственно на слое нитридного полупроводника n-типа проводимости на и на втором прозрачном электропроводящем слое ITO.

Известный способ-прототип позволяет повысить квантовую эффективность светодиодов за счет увеличения коэффициента пропускания света контактов, что достигается формированием профиля эффективного показателя преломления света, способствующего лучшему выводу света из контакта. Для достижения наилучшего вывода света эффективный показатель преломления должен монотонно меняться от одного до другого значения показателей преломления ограничивающих контакт сред. Однако, высокое значение показателя преломления материала ITO (2,06 на длине волны излучения 400 нм) затрудняет создание известным способом среды с малым значением показателя преломления даже при высокой пористости материала.

Задачей настоящего технического решения является разработка способа изготовления нитридного светоизлучающего диода, имеющего увеличенный квантовый выход за счет увеличения коэффициента пропускания света контакта.

Поставленная задача решается тем, что способ изготовления нитридного светоизлучающего диода включает последовательное формирование на диэлектрической подложке слоя нитридного полупроводника n-типа проводимости, активного слоя нитридного полупроводника, слоя нитридного полупроводника р-типа проводимости, прозрачного электропроводящего слоя оксида индия олова (ITO) толщиной (100-350) нм электронно-лучевым испарением при температуре подложки (400-500)°С с последующим отжигом при давлении газа, близком к атмосферному, формирование металлических контактов соответственно на слое нитридного полупроводника n-типа проводимости и на прозрачном электропроводящем слое ITO, и нанесение на прозрачный электропроводящий слой ITO слоя диоксида кремния (SiO2) с удельной поверхностной массой 5-15 мкг/см2 магнетронным распылением мишени.

Новым в способе является то, что прозрачный электропроводящий слой ITO формируют толщиной (100-350) нм при температуре подложки (400-500)°С, наносят слой диоксида кремния (SiO2) с удельной поверхностной массой 5-15 мкг/см2 магнетронным распылением мишени после формирования металлического контакта на прозрачном электропроводящем слое ITO.

При нанесении прозрачного проводящего слоя ITO электронно-лучевым испарением при нагреве подложки выше температуры кристаллизации ITO (400-500)°С структура нанесенного слоя материала характеризуется наличием вытянутых (нитевидных) кристаллов и содержит большое количество пустот. Соответственно, их плотность существенно ниже плотности неструктурированных плотноупакованных пленок. Эффективный показатель преломления такого слоя монотонно убывает в направлении, перпендикулярном плоскости подложки, что создает просветляющий эффект в широком диапазоне длин волн (400-1400 нм). Следует наносить слой прозрачного проводящего ITO толщиной (100-350) нм. Более тонкие слои не будут обладать достаточным просветляющим эффектом и могут иметь слишком высокое поверхностное сопротивление. Нитевидные кристаллы более толстых слоев будет невозможно равномерно покрыть слоем диоксида кремния на следующем этапе создания покрытия. Для обеспечения требуемых свойств полученного покрытия в отношении прозрачности осуществляют последующий отжиг прозрачного проводящего слоя ITO.

При нанесении на полученный ранее слой прозрачного проводящего материала ITO диоксида кремния (SiO2) магнетронным распылением мишени без нагрева подложки (при комнатной температуре) происходит формирование тонкого слоя материала SiO2 на поверхности нитевидных кристаллов ITO, что приводит к дополнительному увеличению коэффициента пропускания света покрытия во всем рассматриваемом диапазоне длин волн (400-1400 нм). Требуемые значения массы материала диоксида кремния, наносимого при осуществлении второй стадии процесса напыления, предварительно определяют экспериментально из условия достижения наиболее равномерного покрытия нитевидных кристаллов ITO слоем диоксида кремния. Следует наносить пленку диоксида кремния с удельной поверхностной массой 5-15 мкг/см2. Меньшие значения не создадут требуемого слоя вокруг нитевидных кристаллов. Большие значения приведут к нанесению избыточного количества материала на вершинах нитевидных кристаллов с последующим их сращиванием и образованием поверхностного слоя диоксида кремния, что приведет к потере монотонности эффективного показателя преломления покрытия и ухудшению эффекта просветления. Варьируя массу напыляемого оксида индия и олова и диоксида кремния, при осуществлении каждой из описанных выше операций, можно добиться оптимальной величины коэффициента пропускания света покрытия во всем рассматриваемом диапазоне длин волн.

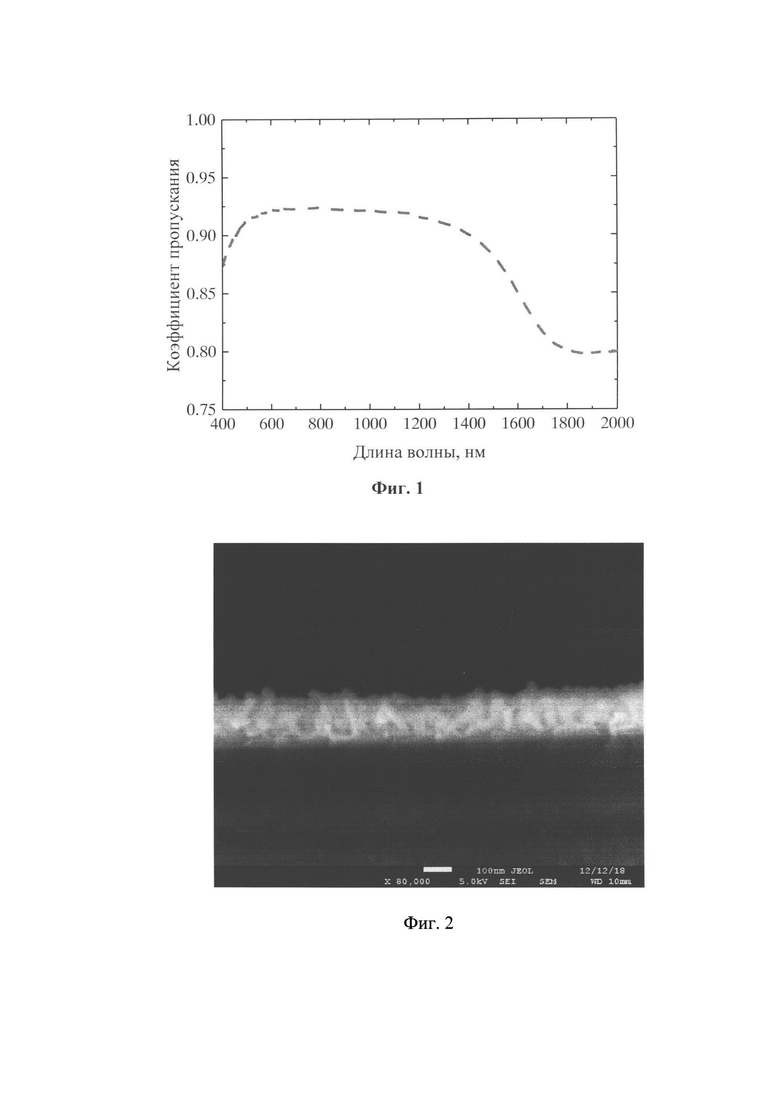

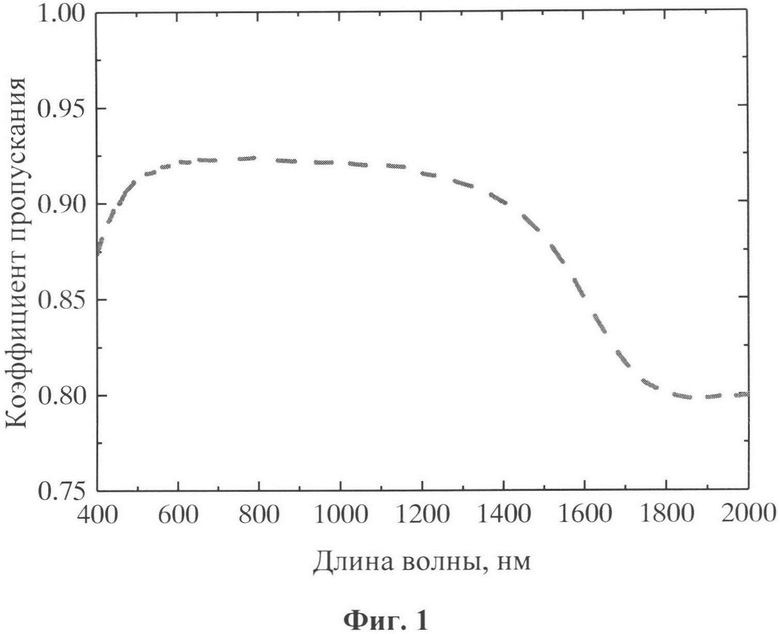

Настоящий способ изготовления нитридного светоизлучающего диода поясняется чертежом, где:

на фиг. 1 приведена зависимость коэффициента пропускания образца с прозрачным проводящим контактом ITO/SiO2, полученным настоящим способом, от длины волны излучения;

на фиг. 2 показано изображение поперечного скола прозрачного проводящего контакта ITO/SiO2, изготовленного настоящим способом, полученное с помощью растрового электронного микроскопа.

Настоящий способ изготовления нитридного светоизлучающего диода осуществляют следующим образом. На диэлектрической подложке, например сапфировой (Al2O3), последовательно выращивают, например, методом газофазной эпитаксии из паров металлорганических соединений слой нитридного полупроводника n-типа проводимости, например, из GaN, легированного Si, толщиной (3500-6000) нм, активный слой нитридного полупроводника, например, толщиной (5-50) нм с одной или несколькими ямами из InxGa1-xN, разделенных барьерами из GaN и слой нитридного полупроводника р-типа проводимости, например, из GaN, легированного Mg, толщиной (100-200) нм. Реактивным ионным травлением (RIE) или травлением в индуктивно-связанной плазме (ICP) вытравливают участки активного слоя и слоя слой нитридного полупроводника р-типа проводимости для получения доступа к слою нитридного полупроводника n-типа проводимости. Электронно-лучевым испарением при температуре подложки (400-500)°С наносят прозрачный электропроводящий слой ITO (In2O3 90 мас. %+SnO2 10 мас. %) толщиной (100-350) нм. Полученный прозрачный электропроводящий слой ITO подвергают отжигу в атмосфере газа (например, азот, аргон, их смеси с кислородом и др.) при давлении, близком к атмосферному, при температуре подложки, например, 500°С для получения максимальной прозрачности слоя. Затем наносят металлические контакты (например, из Ni/Au или из Ti/Au или из Ti/Ag, или из Ti/Al минимальной площади для улучшения растекания тока и присоединения токовых электродов) в виде контактных площадок толщиной (1500-3000) нм соответственно на прозрачный электропроводящий слой ITO и на слой нитридного полупроводника n-типа проводимости. После этого наносят магнетронным распылением на прозрачный электропроводящий слой ITO прозрачный слой SiO2 с удельной поверхностной массой 5-15 мкг/см2, в результате чего формируют прозрачный проводящий контакт ITO/SiO2 с требуемым профилем эффективного показателя преломления.

Пример 1. На сапфировой (Al2O3) подложке, последовательно методом MOCVD были выращены: слой нитридного полупроводника n-типа проводимости из GaN, легированного Si, толщиной 5000 нм, активный слой нитридного полупроводника толщиной 20 нм с 5 квантовыми ямами из InxGa1-xN, разделенных барьерами из GaN, и слой нитридного полупроводника р-типа проводимости из GaN, легированного Mg, толщиной 100 нм. Реактивным ионным травлением были вытравлены участки активного слоя и слоя нитридного полупроводника р-типа проводимости для получения доступа к слою нитридного полупроводника n-типа проводимости. Электронно-лучевым испарением на полученную гетероструктуру при температуре подложки 500°С был нанесен прозрачный электропроводящий слой ITO (In2O3 90 мас. %+SnO2 10 мас. %) толщиной 150 нм. Прозрачный электропроводящий слой ITO отжигали в атмосфере азота при давлении, близком к атмосферному, при температуре подложки 500°С. Затем были нанесены металлические контакты из Ti/Au для улучшения растекания тока и присоединения токовых электродов в виде контактных площадок толщиной 3000 нм соответственно на прозрачный электропроводящий слой ITO и на слой нитридного полупроводника n-типа проводимости. Затем был нанесен магнетронным распылением при комнатной температуре на прозрачный электропроводящий слой ITO прозрачный слой SiO2 с удельной поверхностной массой 7,8 мкг/см2. Для изучения оптических характеристик контактов их в том же процессе наносили на покровное стекло толщиной 0,17 мм, поскольку, из-за поглощения излучения в активном слое гетероструктуры, измерение на гетероструктуре невозможно. Зависимость коэффициента пропускания образца с прозрачным проводящим контактом ITO/SiO2 от длины волны излучения при нормальном падении света на плоскость контакта приведена на чертеже (фиг. 1). Как показали исследования, осуществленные с помощью сканирующей электронной микроскопии, слой SiO2 равномерно покрывает нитевидные кристаллы ITO (фиг. 2). Коэффициент пропускания образца на длине волны излучения 460 нм (типичная длина волны светодиодов состава AlInGaN) составил 90,4%.

Пример 2. Изготавливали нитридный светоизлучающий диод, как описано в примере 1. При этом осуществляли операцию изготовления прозрачного проводящего контакта ITO/SiO2 следующим образом: электронно-лучевым испарением на полученную гетероструктуру при температуре подложки 450°С был нанесен прозрачный электропроводящий слой ITO (In2O3 90 мас. %+SnO2 10 мас. %) толщиной 100 нм. Прозрачный электропроводящий слой ITO отжигали в атмосфере азота при давлении, близком к атмосферному, при температуре подложки 450°С. Затем были нанесены металлические контакты из Ti/Au для улучшения растекания тока и присоединения токовых электродов в виде контактных площадок толщиной 2500 нм соответственно на прозрачный электропроводящий слой ITO и на слой нитридного полупроводника n-типа проводимости. Затем был нанесен магнетронным распылением при комнатной температуре на прозрачный электропроводящий слой ITO прозрачный слой SiO2 с удельной поверхностной массой 5 мкг/см2. Изучение оптических характеристик контакта так же, как и в примере 1, проводили на покровном стекле толщиной 0,17 мм. Коэффициент пропускания образца на длине волны излучения 460 нм составил 90,3%.

Пример 3. Изготавливали нитридный светоизлучающий диод, как описано в примере 1. При этом осуществляли операцию изготовления прозрачного проводящего контакта ITO/SiO2 следующим образом: электронно-лучевым испарением на полученную гетероструктуру при температуре подложки 400°С был нанесен прозрачный электропроводящий слой ITO (In2O3 90 мас. %+SnO2 10 мас. %) толщиной 350 нм. Прозрачный электропроводящий слой ITO отжигали в атмосфере азота при давлении, близком к атмосферному, при температуре подложки 400°С. Затем были нанесены металлические контакты из Ti/Au для улучшения растекания тока и присоединения токовых электродов в виде контактных площадок толщиной 2500 нм соответственно на прозрачный электропроводящий слой ITO и на слой нитридного полупроводника n-типа проводимости. Затем был нанесен магнетронным распылением при комнатной температуре на прозрачный электропроводящий слой ITO прозрачный слой SiO2 с удельной поверхностной массой 15 мкг/см2. Изучение оптических характеристик контакта также, как и в примере 1, проводили на покровном стекле толщиной 0,17 мм. Коэффициент пропускания образца на длине волны излучения 460 нм составил 90,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2018 |

|

RU2690036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2020 |

|

RU2747132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2013 |

|

RU2530487C1 |

| Светоизлучающий диод на кремниевой подложке | 2021 |

|

RU2755933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОДИОДА | 2012 |

|

RU2504867C2 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО С ГЕТЕРОФАЗНЫМИ ГРАНИЦАМИ | 2010 |

|

RU2434315C1 |

| Способ создания фоточувствительной поверхностно-барьерной структуры | 2024 |

|

RU2829701C1 |

| ПОЛУПРОВОДНИКОВЫЙ СВЕТОИЗЛУЧАЮЩИЙ ПРИБОР | 2011 |

|

RU2461916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2021 |

|

RU2755769C1 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2489774C2 |

Способ изготовления нитридного светоизлучающего диода включает последовательное формирование на диэлектрической подложке слоя нитридного полупроводника n-типа проводимости, активного слоя нитридного полупроводника, слоя нитридного полупроводника р-типа проводимости. На полученной гетероструктуре формируют прозрачный электропроводящий слой ITO толщиной 100-350 нм электронно-лучевым испарением при температуре подложки (400-500)°С с последующим отжигом в атмосфере газа при давлении, близком к атмосферному. Формируют металлические контакты соответственно на прозрачный электропроводящий слой ITO и на слой нитридного полупроводника n-типа проводимости. После формирования металлических контактов на прозрачный электропроводящий слой ITO наносят слой SiO2 с удельной поверхностной массой 5-15 мкг/см2 магнетронным распылением без нагрева подложки. Изобретение обеспечивает возможность формирования светоизлучающих диодов с увеличенным квантовым выходом за счет получения контактных слоев к поверхности GaN р-типа проводимости, обладающих более высоким коэффициентом пропускания излучения. 2 ил.

Способ изготовления нитридного светоизлучающего диода, включающий последовательное формирование на диэлектрической подложке слоя нитридного полупроводника n-типа проводимости, активного слоя нитридного полупроводника, слоя нитридного полупроводника р-типа проводимости, прозрачного электропроводящего слоя оксида индия и олова (ITO) электронно-лучевым испарением с промежуточным отжигом в атмосфере газа при давлении, близком к атмосферному, и формирование металлических контактов соответственно на слое нитридного полупроводника n-типа проводимости и на прозрачном электропроводящем слое ITO, отличающийся тем, что прозрачный электропроводящий слой ITO формируют толщиной (100-350) нм при температуре подложки (400-500)°С, а после формирования металлических контактов на прозрачный электропроводящий слой ITO наносят слой диоксида кремния (SiO2) с удельной поверхностной массой 5-15 мкг/см2 магнетронным распылением мишени.

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2018 |

|

RU2690036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2013 |

|

RU2530487C1 |

| СВЕТОИЗЛУЧАЮЩЕЕ ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 2011 |

|

RU2494498C2 |

| CN 102709426 A, 03.10.2012 | |||

| CN 102157640 A, 17.08.2011 | |||

| JP 2005197560 A, 21.07.2005 | |||

| JP 9129919 A, 16.05.1997. | |||

Авторы

Даты

2020-05-18—Публикация

2019-10-14—Подача