Изобретение относится к двигателестроению, в частности, к двигателям внутреннего сгорания, и может быть использовано в энергомашиностроении, авиации, тепловозо- и судостроении, автомобилестроении, в сельскохозяйственной технике и технике специального назначения.

Наиболее широко распространены сегодня четырехтактные двигатели внутреннего сгорания: цилиндро-поршневые и роторно-поршневые (Ванкеля).

Основным преимуществом роторных двигателей перед поршневыми является компактность, малый удельный вес, хорошая приемистость и пусковые качества.

Известна (RU, патент 2146333, опубл. 10.03.2000) силовая установка, включающая роторный ДВС, содержащий неподвижный корпус с камерой сгорания, в которой на выходном валу установлен ротор, по меньшей мере, с одним отсекателем, и выхлопным окном, которая дополнительно снабжена утилизатором энергии, также содержащим неподвижный корпус с камерой расширения, в которой на выходном валу установлен ротор, по меньшей мере, с одним отсекателем, входным и выходным окнами, причем упомянутые камеры сгорания и расширения сообщены между собой посредством упомянутых окон.

В этой установке, за счет дополнительного использования энергии рабочего тела в утилизаторе, повышен КПД и снижен удельный расход топлива, однако и она имеет ряд недостатков:

а) недостаточно высокий КПД и удельная мощность, поскольку увеличение мощности обеспечивается только за счет увеличения объема упомянутых рабочих камер, т.е. габаритов и массы установки в целом;

б) недостаточная надежность из-за неравномерного распределения крутящего момента в течение оборота вала ДВС;

в) недостаточная эффективность утилизатора из-за наличия в его рабочем цикле пассивной зоны.

Известна (US, патент 7314035, опубл. 01.01.2008) тепловая машина. В данной машине четыре технологических такта ДВС выполнены парными компонентами: турбиной и компрессором. В основе их конструкции лежат стандартные планочные роторы с эксцентричным расположением ротора. Сжатие атмосферного воздуха происходит в роторном компрессоре. Образование топливно-воздушной смеси и ее зажигание происходит в камере сгорания, внешней по отношению к роторному компрессору и роторной турбине. Заключительная фаза сгорания и образование рабочего тела происходит в роторной турбине. Обороты роторного компрессора, роторной турбины и камеры сгорания механически синхронизированы. За один оборот ротора компрессора и ротора турбины образуются два рабочих тела. Парные роторные компоненты в данном патенте используют для исключения редукционных концентрических валов из стандартной схемы газотурбинного двигателя. Привод роторного компрессора механический от штатной осевой турбины.

Основной недостаток серийных четырехтактных ДВС, заключается в том, что все четыре такта осуществляются в одном агрегате - цилиндре или роторе. Это приводит к тому, что, во-первых, процесс сгорания топлива происходит в не стационарных условиях - в постоянно увеличивающемся объеме, что приводит к неполному сгоранию топлива (в поршневых ДВС до 25% топлива полностью не сгорает и выводиться из ДВС вместе с выхлопными газами). Во-вторых, невозможно увеличить или снизить длительность какого-то одного такта из четырех. В-третьих, для увеличения или уменьшения вырабатываемой мощности необходимо увеличить или снизить скорость осуществления всех четырех тактов. В-четвертых, для согласования скорости вращения вала отбора мощности и движителя необходимо применять коробку перемены передач, главную передачу или редуктор, что усложняет конструкцию многократно.

Наиболее близким по технической сущности к заявляемому изобретению является роторный двигатель внутреннего сгорания, раскрытый в патенте РФ №2643274 (опубл. 31.01.2018), в котором технологические такты разнесены по отдельным агрегатам, связанным только газодинамической связью. Отсутствие механического согласования работы отдельных агрегатов делает возможным осуществление технологических тактов в оптимальных условиях. Известный роторный двигатель содержит однотипные планочные роторы с эксцентричным расположением ротора и серповидной внутренней полостью, выполняющие функции компрессора, газогенератора и исполнительного агрегата. Роторный исполнительный агрегат имеет механическую связь с валом отбора мощности, при этом роторный газогенератор и исполнительный агрегат образуют рабочие и сервисные секции. Ротор газогенератора имеет две планки, что позволяет подготовить и зажечь четыре порции рабочего тела равного объема за один оборот ротора газогенератора, управление оборотами ротора газогенератора и достижение требуемой мощности исполнительного агрегата осуществляется благодаря изменению количества сжатого воздуха, подаваемого с ресивера, за единицу времени.

Однако, преодолев основной недостаток серийных четырехтактных ДВС, данное техническое решение обладает отдельными недостатками. В этом роторном двигателе величина крутящего момента на валу отбора мощности определяется:

давлением, которое создает рабочее тело в постоянно расширяющейся камере расширения исполнительного агрегата

давлением, которое создает рабочее тело в постоянно расширяющейся камере расширения исполнительного агрегата

длиной рычага, т.е. длиной части планки исполнительного агрегата от центра вала отбора мощности до внутренней стенки корпуса исполнительного агрегата

длиной рычага, т.е. длиной части планки исполнительного агрегата от центра вала отбора мощности до внутренней стенки корпуса исполнительного агрегата

площадью поверхности лопатки, на которую оказывается давление.

площадью поверхности лопатки, на которую оказывается давление.

При вращении вала отбора мощности на 360° эти параметры постоянно изменяются, что определяет цикличность изменения величины крутящего момента, передаваемого на вал отбора мощности. Для того, чтобы крутящий момент передавался на вал отбора мощности ровно на всем протяжении его вращения в прототипе необходимо применять маховик, как в цилиндро-поршневых ДВС, что утяжеляет двигатель в целом и снижает его экономичность. Кроме того, для сжатия атмосферного воздуха в прототипе используется роторный компрессор, который закачивает воздух в ресивер. Приводом роторного компрессора является сервисная рабочая секция. Эти дополнительные агрегаты также повышают вес прототипа и приводят к снижению его экономичности. Роторный газогенератор имеет две планки, что не позволяет существенно уменьшить его габариты и объем камеры сгорания. Все вышеперечисленное приводит к повышению расхода топлива и снижению экономичности этого роторного двигателя в целом.

Техническая проблема, решаемая посредством заявляемого изобретения, состоит в преодолении недостатков, присущих аналогам и прототипу, за счет создания более экономичного многосекционного роторного двигателя, имеющего суммарный крутящий момент, который равномерно передается на вал отбора мощности на всем протяжении его вращения.

Технический результат, достигаемый при использовании заявляемого изобретения, состоит в повышении экономичности двигателя за счет уменьшения объема рабочего тела, генерируемого в газогенераторе, а также благодаря тому, что два технологических такта всасывание и сжатие атмосферного воздуха осуществляются за счет энергии отработавших газов.

Указанный технический результат достигается тем, что разработан роторный двигатель внутреннего сгорания, содержащий, преимущественно, не меньше двух рабочих секций, каждая из которых включает газогенератор и роторный исполнительный агрегат, сообщающиеся полостями посредством общего входного-выходного канала, причем роторные исполнительные агрегаты имеют общий вал отбора мощности, при этом роторный исполнительный агрегат представляет собой планочный ротор с эксцентричным расположением ротора и серповидной внутренней полостью, содержащий корпус, ограничивающий камеру расширения, объем которой всегда много больше объема камеры сгорания, при этом газогенератор состоит из корпуса, ограничивающего внутреннюю сферическую камеру сгорания, в корпусе газогенератора выполнены три входных отверстия: для подачи сжатого воздуха от ресивера, для подачи топлива от топливного бака через топливный насос, и для свечи зажигания, и одно выходное отверстие, являющееся также входным отверстием для роторного исполнительного агрегата, а исполнительные агрегаты имеют по одной планке, которые пронизывают вал отбора мощности и размещены с возможностью возвратно-поступательного перемещения сквозь вал отбора мощности при его вращении, причем изначальное расположение планок таково, что соседние планки соответственно, соседних секций радиально смещены на определенный угол 360°/n (±10°) по отношению друг к другу, где n - число секций двигателя. Предпочтительно, чтобы роторный двигатель содержал три рабочие секции

В предпочтительном варианте реализации секции устройства выполнены идентичными, с использованием однотипных роторных исполнительных агрегатов и однотипных газогенераторов.

Преимущественно каждый исполнительный агрегат содержит выходное отверстие для вывода выхлопных газов в общую систему отвода выхлопных газов, через которую выхлопные газы поступают на турбину турбокомпрессора, а в свою очередь, турбокомпрессор соединен с ресивером с возможностью подачи в ресивер сжатого атмосферного воздуха, ресивер соединен с газогенератором каждой рабочей секции через входное отверстие, при этом система подачи сжатого воздуха обеспечивает подачу одинаковых порций сжатого воздуха в камеры сгорания газогенераторов.

Таким образом, разработанный роторный двигатель внутреннего сгорания содержит соединенные в технологическом порядке турбокомпрессор, ресивер и, предпочтительно, три рабочие секции, каждая из которых включает газогенератор и роторный исполнительный агрегат, выходное отверстие газогенератора является входным отверстием для роторного исполнительного агрегата, где роторный исполнительный агрегат включает корпус с эксцентрично расположенным ротором, представляющим собой вал отбора мощности с подвижной радиально расположенной планкой, имеющий выходное отверстие для отработанных газов, при этом вал отбора мощности является единым для всех секций роторного двигателя, планки роторов соседних секций расположены под углом 360°/n (±10°) по отношению друг к другу, где n - число секций двигателя. Газогенератор выполнен в виде сферической камеры сгорания, снабженной системой подачи сжатого воздуха от ресивера, системой подачи топлива и системой зажигания. Турбокомпрессор соединен с выходными отверстиями для отработанных газов роторных исполнительных агрегатов и обеспечивает технологические такты всасывания и сжатия атмосферного воздуха за счет энергии отработанных газов. Выход компрессора соединен с ресивером посредством газового шланга высокого давления.

Разработанный многосекционный роторный двигатель отличается от прототипа тем, что: обеспечивает ровную передачу крутящего момента на вал отбора мощности, достигается практически полное сгорание топлива, более полно используется энергия рабочих тел, в том числе, за счет использования энергии отработанных газов для сжатия атмосферного воздуха и подачи его в ресивер. Это приводит к тому, что многосекционный роторный двигатель является максимально эффективным и экономичным среди известных четырехтактных ДВС.

Разработанная конструкция поясняется следующими чертежами.

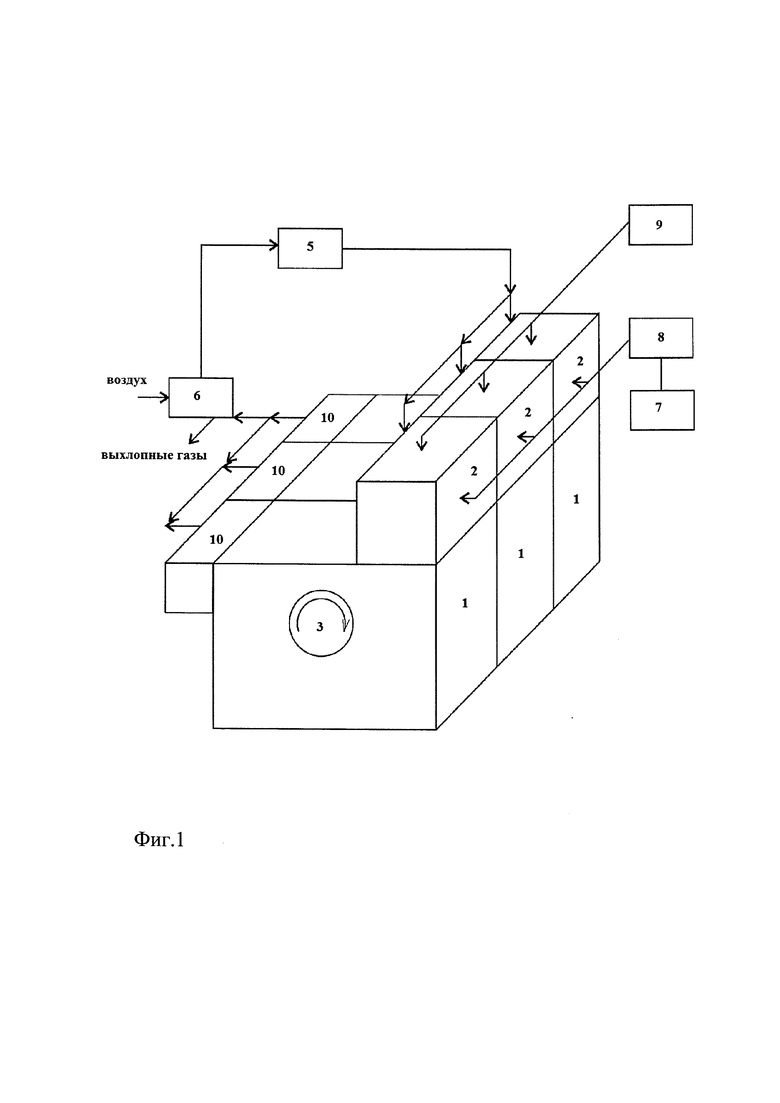

На фиг. 1 изображена схема трехсекционного роторного двигателя.

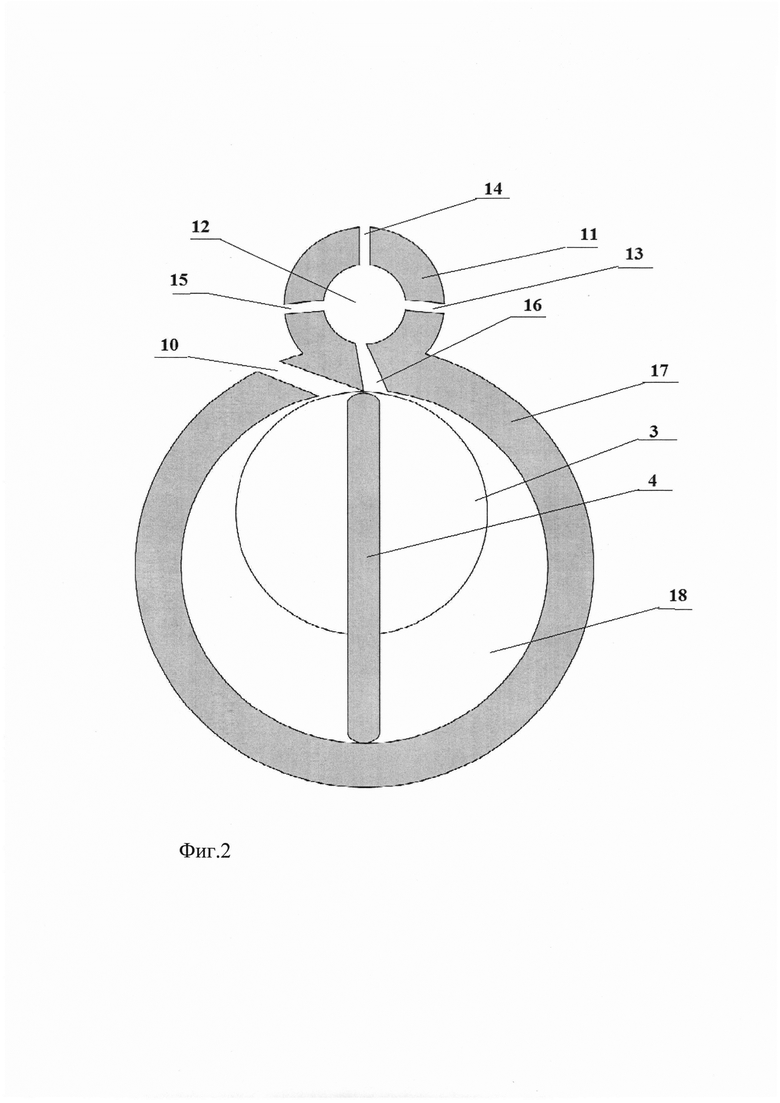

На фиг. 2 схематично изображено сечение одной рабочей секции с одной планкой,

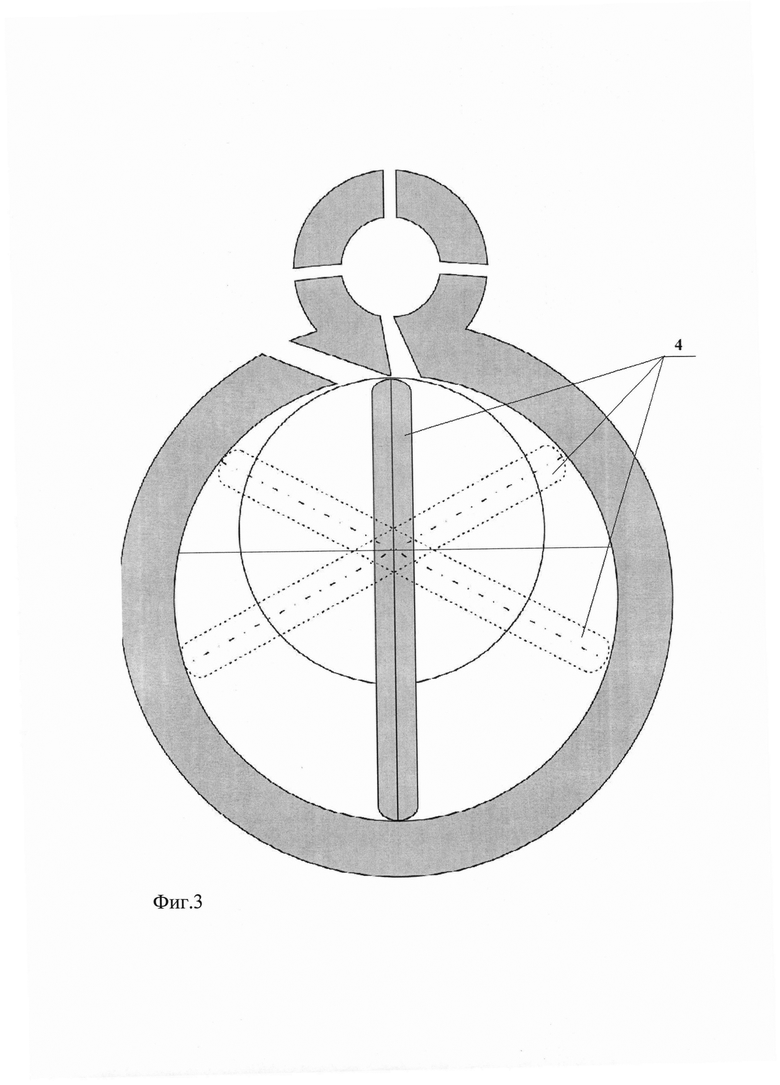

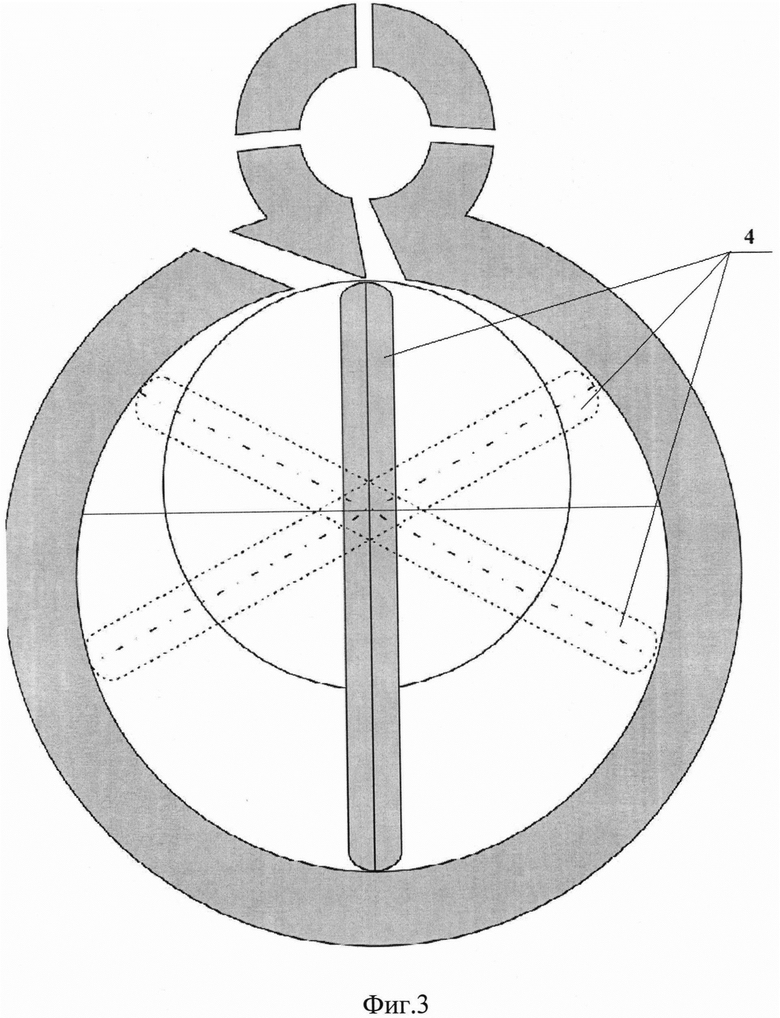

На фиг. 3 схематично изображено сечение одной рабочей секции с пунктирным указанием расположения планок соседних рабочих секций, установленных на одном валу отбора мощности.

Позициями на чертежах обозначены:

1. роторный исполнительный агрегат

2. газогенератор,

3. вал отбора мощности,

4. выходные отверстия роторных исполнительных агрегатов,

5. планка

6. корпус газогенератора,

7. внутренняя камера сгорания,

8. входное отверстие камеры сгорания газогенератора для подачи сжатого воздуха,

9. входное отверстие камеры сгорания газогенератора для подачи топлива,

10. входное отверстие камеры сгорания газогенератора для свечи зажигания,

11. выходное отверстие камеры сгорания газогенератора,

12. корпус роторного исполнительного агрегата,

13. камера расширения

14. секция, состоящая из газогенератора и исполнительного агрегата

15. ресивер,

16. турбокомпрессор,

17. топливный бак,

18. топливный насос,

Заявляемое устройство представляет собой четырехтактный двигатель, в котором технологические такты всасывания и сжатия атмосферного воздуха осуществляются серийным турбокомпрессором, который закачивает сжатый воздух в ресивер. Из ресивера сжатый воздух поступает в газогенератор, в который одновременно впрыскивается топливо, происходит образование топливно-воздушной смеси и ее поджиг от свечи зажигания. Рабочий ход осуществляется в роторном исполнительном агрегате. Во время четвертого технологического такта отработанные газы проходят через турбину турбокомпрессора, благодаря чему остаточная энергия рабочих тел утилизируется на осуществление первых двух технологических тактов всасывания и сжатия атмосферного воздуха. Устройство представляет собой роторный двигатель, включающий, по меньшей мере, три рабочие секции, каждая из которых включает газогенератор и роторный исполнительный агрегат, установленные и сконструированные таким образом, что вал отбора мощности, являющийся одним из основных элементов роторного двигателя, представляет собой единый для всех секций вал. Количество рабочих секций определяет пространственное положение отдельных элементов устройства.

Каждая секция устройства представляет собой газогенератор и роторный исполнительный агрегат, сообщающиеся полостями посредством общего входного-выходного канала. В предпочтительном варианте секции устройства выполняют идентичными, с использованием однотипных роторных исполнительных агрегатов и однотипных газогенераторов.

Газогенератор состоит из корпуса 12, ограничивающего внутреннюю сферическую камеру сгорания 13. Преимущества сферической камеры сгорания по сравнению с камерами сгорания других форм определяются, с одной стороны, лучшим соотношением объема к поверхности, что уменьшает ее вес, облегчает охлаждение и обеспечивает лучшие прочностные характеристики ее корпуса, с другой стороны, достигается лучшее смешивание сжатого воздуха и топлива и в дальнейшем обеспечивается более полное сгорание топливно-воздушной смеси. В корпусе газогенератора выполнены три входных отверстия: для подачи сжатого воздуха 8 от ресивера 15, для подачи топлива 9 от топливного бака 17 через топливный насос 18, и для свечи зажигания 10, и одно выходное отверстие 11, являющееся также входным отверстием для роторного исполнительного агрегата 1. Исполнительный агрегат, аналогичен исполнительному агрегату прототипа, является планочным ротором с эксцентричным расположением ротора и серповидной внутренней полостью состоит из корпуса 12, ограничивающего камеру расширения 13. Объем камеры расширения всегда много больше объема камеры сгорания. Геометрические размеры исполнительного агрегата подбираются исходя из потребных характеристик многосекционного роторного двигателя, таким как, номинальная и максимальная мощность и диапазон значений крутящего момента на валу отбора мощности 3. Вал отбора мощности является ротором исполнительного агрегата.

Исполнительные агрегаты имеют по одной планке 5, которые пронизывают вал отбора мощности и размещены с возможностью возвратно-поступательного перемещения сквозь вал отбора мощности при его вращении. На фиг.3 видно, что, если планка первого исполнительного агрегата стоит на 0°, второй ее конец стоит на 180°, то, планка второго исполнительного агрегата находится под углом 120°, второй ее конец стоит на 300°, и планка третьего исполнительного агрегата находится под углом 240°, второй ее конец стоит на 60°. Таким образом, изначальное расположение планок таково, что соседние планки соответственно, соседних секций радиально смещены на определенный угол 360°/n (±10°) по отношению друг к другу, где n - число секций двигателя. То есть, например, для трехсекционного решения двигателя, планки смещены на 120°. Допустима погрешность углового смещения планок на ±10°. Размер данной погрешности установлен эмпирическим путем и обеспечивает возможность работы заявляемого двигателя без потерь качественных свойств.

В каждом исполнительном агрегате имеется выходное отверстие 4 для вывода выхлопных газов в общую систему отвода выхлопных газов, через которую выхлопные газы подаются на турбину турбокомпрессора 16. В свою очередь, турбокомпрессор соединен с ресивером 15 с возможностью подачи в ресивер сжатого атмосферного воздуха. Ресивер 15 соединен с газогенератором каждой рабочей секции через входное отверстие 8 и система подачи сжатого воздуха обеспечивает подачу одинаковых порций сжатого воздуха в камеры сгорания газогенераторов. Объем ресивера подбирается, исходя из основных режимов работы двигателя и максимального расхода сжатого воздуха в минуту в режиме работы двигателя на его максимальной мощности.

Из схемы (фиг. 1) многосекционного роторного двигателя исключен компрессор и сервисная секция для его привода, которые применялись в прототипе. Для сжатия атмосферного воздуха и подачи его в ресивер используется серийный турбокомпрессор. Для привода турбокомпрессора используется энергия отработанных газов со всех секций.

Заявляемое устройство работает следующим образом.

Из ресивера в камеру сгорания каждого газогенератора через входное отверстие подачи сжатого воздуха закачивается порция сжатого воздуха. Одновременно с подачей воздуха система впрыска топлива подает в камеру сгорания порцию топлива из топливного бака, в результате чего происходит образование топливно-воздушной смеси. Благодаря тому, что камера сгорания в газогенераторе имеет сферическую форму и постоянный объем, всегда используется необходимая смесь воздуха и топлива для каждого вида топлива. Посредством использования электронной системы зажигания (свеча зажигания) осуществляют воспламенение топливно-воздушной смеси. Происходит образование рабочего тела, которое по градиенту давлений в сообщающихся камере сгорания и камере расширения поступает в камеру расширения исполнительного агрегата, составляющего секцию с данным газогенератором, через выходное отверстие камеры сгорания. При этом количество рабочих тел, которые могут закачиваться в камеру расширения регулируется электронной системой управления работой двигателя, и определяется тем, какое давление необходимо создать в каждый конкретный момент времени для вращения вала отбора мощности со скоростью равной потребной скорости приводимого устройства. Например, если для движения с некоей постоянной скоростью требуется последовательно закачивать по два рабочих тела в одну камеру расширения, то для снижения этой скорости достаточно будет уменьшить подачу рабочих тел до одного, а для ускорения необходимо будет увеличить подачу рабочих тел до 3, 4 и более, по необходимости. Граничным условием является то, что давление в сферической камере сгорания постоянного объема должно быть всегда больше давления в постоянно расширяющейся камере расширения. Исполнительные агрегаты имеют по одной планке, которые принизывают вал отбора мощности. На фиг. 3 видно что, если планка первого исполнительного агрегата стоит на 0° второй ее конец стоит на 180°, то, планка второго исполнительного агрегата находится под углом 120°, второй ее конец стоит на 300°, и планка третьего исполнительного агрегата находится под углом 240°, второй ее конец стоит на 60°. Рабочие тела поступают в камеру расширения, создают давление, которое передается на планку и вращает вал отбора мощности. При вращении общего вала отбора мощности через каждые 60° его поворота вокруг своей оси один из концов одной из трех планок проходит через 0° и в камеру расширения одного исполнительного агрегата начинают поступать рабочие тела с газогенератора, составляющего с ним секцию, при этом планки двух других исполнительных агрегатов проходят, соответственно, положения 120° и 240° и рабочие тела, сформированные в их камерах расширения вместе с новым рабочим телом определяют суммарный крутящий момент на общем валу отбора мощности. Величина крутящего момента на валу отбора мощности определяется:

давлением, которое создает рабочее тело в постоянно расширяющейся камере расширения исполнительного агрегата

давлением, которое создает рабочее тело в постоянно расширяющейся камере расширения исполнительного агрегата

длиной рычага, т.е. длиной части планки исполнительного агрегата от центра вала отбора мощности до внутренней стенки корпуса исполнительного агрегата

длиной рычага, т.е. длиной части планки исполнительного агрегата от центра вала отбора мощности до внутренней стенки корпуса исполнительного агрегата

площадью поверхности лопатки, на которую оказывается давление.

площадью поверхности лопатки, на которую оказывается давление.

При вращении вала отбора мощности на 360° эти параметры постоянно изменяются, что определяет цикличность изменения величины крутящего момента, передаваемого на вал отбора мощности. Именно для усреднения этой цикличности в заявляемом изобретении используются секции, предпочтительное количество три секции. Что позволяет передавать крутящий момент на общий вал отбора мощности максимально ровно на всем протяжении его вращения. В данном исполнительном агрегате длительность рабочего хода составляет 180° из 360° поворота вала отбора мощности, по сравнению с наиболее распространенными цилиндро-поршневыми ДВС, в которых длительность рабочего хода составляет менее 180° из 720° поворота вала отбора мощности, т.е. рабочий ход в заявляемом устройстве длиться в два раза дольше, что позволяет более полно использовать энергию рабочих тел. При этом одна секция МРДА производит два (2) рабочих тела за один оборот вала отбора мощности, что соответствует производительности

четырехцилиндрового четырехтактного ДВС.

Отработанные рабочие газы со всех секций, входящих в состав многосекционного роторного двигателя, выходят из камер расширения исполнительных агрегатов через выходные отверстия 4, суммируются в единый канал и поступают на турбину турбокомпрессора, вращают турбину, она вращает компрессор, который засасывает атмосферный воздух, сжимает его и закачивает сжатый воздух в ресивер. Сжатый воздух из ресивера поступает через систему подачи сжатого воздуха в камеры сгорания газогенераторов, входящих в состав секций многосекционного роторного двигателя, и цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибридная турбовентиляторная установка со встроенным роторным ДВС | 2020 |

|

RU2729311C1 |

| Роторный двигатель внутреннего сгорания | 2016 |

|

RU2643274C1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ КАЗАНЦЕВА | 2004 |

|

RU2413084C2 |

| КОЛЕБАТЕЛЬНО-РОТОРНЫЙ ДВИГАТЕЛЬ-КОМПРЕССОР | 1989 |

|

RU2044164C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ЦОЦХАДЗЕ | 2002 |

|

RU2227839C2 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ НАЙДА | 1998 |

|

RU2132954C1 |

| Силовая установка | 1979 |

|

SU922303A1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2103528C1 |

| Модульный роторный ДВС | 2024 |

|

RU2835533C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ - ИРЕК | 2008 |

|

RU2414619C2 |

Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания, и может быть использовано в энергомашиностроении, авиации, тепловозо- и судостроении, автомобилестроении, в сельскохозяйственной технике и технике специального назначения. Технический результат, достигаемый при использовании заявляемого изобретения, состоит в повышении экономичности двигателя за счет уменьшения объема рабочего тела, генерируемого в газогенераторе, а также благодаря тому, что два технологических такта всасывание и сжатие атмосферного воздуха осуществляются за счет энергии отработавших газов. Сущность изобретения заключается в том, что роторный двигатель внутреннего сгорания содержит не меньше двух рабочих секций, каждая из которых включает газогенератор и роторный исполнительный агрегат, сообщающиеся полостями посредством общего входного-выходного канала. Роторные исполнительные агрегаты имеют общий вал отбора мощности, при этом роторный исполнительный агрегат представляет собой планочный ротор с эксцентричным расположением ротора и серповидной внутренней полостью, содержащий корпус, ограничивающий камеру расширения. 3 з.п. ф-лы, 3 ил.

1. Роторный двигатель внутреннего сгорания, содержащий предпочтительно две рабочие секции, каждая из которых включает газогенератор и роторный исполнительный агрегат, сообщающиеся полостями посредством общего входного-выходного канала, причем роторные исполнительные агрегаты имеют общий вал отбора мощности, при этом роторный исполнительный агрегат представляет собой планочный ротор с эксцентричным расположением ротора и серповидной внутренней полостью, содержащий корпус, ограничивающий камеру расширения, при этом газогенератор состоит из корпуса, ограничивающего внутреннюю сферическую камеру сгорания, в корпусе газогенератора выполнены три входных отверстия для подачи сжатого воздуха от ресивера, для подачи топлива от топливного бака через топливный насос и для свечи зажигания и одно выходное отверстие, являющееся также входным отверстием для роторного исполнительного агрегата, а исполнительные агрегаты имеют по одной планке, которые пронизывают вал отбора мощности и размещены с возможностью возвратно-поступательного перемещения сквозь вал отбора мощности при его вращении, причем изначальное расположение планок таково, что соседние планки соответственно соседних секций радиально смещены на определенный угол 360°/n (±10°) по отношению друг к другу, где n - число секций двигателя.

2. Роторный двигатель по п. 1, отличающийся тем, что секции устройства выполнены идентичными с использованием однотипных роторных исполнительных агрегатов и однотипных газогенераторов.

3. Роторный двигатель по п. 1, отличающийся тем, что каждый исполнительный агрегат содержит выходное отверстие для вывода выхлопных газов в общую систему отвода выхлопных газов, через которую выхлопные газы поступают на турбину турбокомпрессора, а, в свою очередь, турбокомпрессор соединен с ресивером с возможностью подачи в ресивер сжатого атмосферного воздух, ресивер соединен с газогенератором каждой рабочей секции через входное отверстие, при этом система подачи сжатого воздуха обеспечивает подачу одинаковых порций сжатого воздуха в камеры сгорания газогенераторов.

4. Роторный двигатель по п. 1, отличающийся тем, что он содержит три рабочие секции.

| US 2005045143 A1, 03.03.2005 | |||

| РОТОРНЫЙ ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2018 |

|

RU2685175C1 |

| US 3773021 A, 20.11.1973 | |||

| US 4422419 A, 27.12.1983 | |||

| Роторный двигатель внутреннего сгорания | 2016 |

|

RU2643274C1 |

| US 7314035 B2, 01.01.2008. | |||

Авторы

Даты

2020-06-09—Публикация

2019-08-29—Подача