Область техники

Настоящее изобретение относится к теплообменнику в сборе и способу сборки теплообменника в сборе, в частности к способу, который облегчает соединение на месте эксплуатации теплоизолированных кожухов теплообменника.

Предпосылки создания изобретения

При разделении воздуха требуется охлаждения воздуха до очень низкой температуры. С целью предотвращения теплообмена с внешней средой и уменьшения потерь холода криогенные контейнеры, такие как криогенные теплообменники и дистилляционные колонны, всегда помещают в теплоизолированный кожух, который заполнен теплоизолирующим материалом с низкой теплопроводностью.

В документе US 2015/0096327 посредством специального короба для трубопроводов их сборку осуществляют отдельно от теплоизолированного кожуха колонны, и некоторые трубопроводы и клапаны, которые изначально находились в теплоизолированном кожухе колонны, располагают в коробе для трубопроводов; таким образом, размеры теплоизолированного кожуха колонны могут быть уменьшены. Короб для трубопроводов содержит несколько трубопроводов для текучей среды, линий управления и воздуховодов, используемых для всех контрольно-измерительных приборов; на заводе также могут быть подключены электрические кабели и т.п. Короб для трубопроводов транспортируют к месту установки, поднимают с помощью крана, затем соединяют с теплоизолированным кожухом колонны через соединительные концы трубопроводов, обеспечивая взаимное соединение трубопроводов для текучей среды, измерительных трубопроводов для воздуха, линий управления и электрических кабелей. В этом случае вследствие сложного взаимного соединения соединительных концов трубопроводов, соединяющих короб для трубопроводов и другой теплоизолированный кожух, и необходимости использования крана для подъема короба для трубопроводов на месте эксплуатации также соответственно увеличивается рабочая нагрузка, связанная с подсоединением соединительных концов трубопроводов и с подъемом с помощью крана.

Краткое описание сущности изобретения

С целью решения вышеупомянутой технической задачи в настоящем изобретении раскрыты теплообменник в сборе и способ сборки теплообменника в сборе. Посредством сборки и способа может быть выполнено соединение трубопроводов между теплоизолированным кожухом теплообменника высокого давления, теплоизолированным кожухом теплообменника низкого давления и теплоизолированным кожухом переохладителя; вследствие того, что количество трубопроводов, которые необходимо соединить на месте эксплуатации, ограничено, и вследствие того, что необходимо только собрать теплоизолирующую обшивку вокруг соединительных компонентов и заполнить ее теплоизолирующим материалом, для выполнения работ по соединению трубопроводов и подъему теплоизолирующих обшивок вместо крана можно использовать простой инструмент, такой как погрузчик с вилочным захватом, что значительно снижает рабочую нагрузку на месте эксплуатации.

Вышеупомянутая цель достигается главным образом следующим образом:

В настоящем изобретении раскрыт теплообменник в сборе, содержащий первый теплообменник, второй теплообменник и переохладитель; теплоизолированный кожух первого теплообменника, предназначенный для размещения первого теплообменника трубопроводов для теплообменной текучей среды, с первым отверстием, расположенным на боковой стороне теплоизолированного кожуха первого теплообменника, и первой группой трубопроводов, проходящей через первое отверстие; теплоизолированный кожух второго теплообменника, предназначенный для размещения второго теплообменника и трубопроводов для теплообменной текучей среды, со вторым отверстием, расположенным на боковой стороне теплоизолированного кожуха второго теплообменника, и второй группой трубопроводов, проходящей через второе отверстие; теплоизолированный кожух переохладителя, предназначенный для размещения переохладителя и трубопроводов для теплообменной текучей среды, с третьим отверстием и четвертым отверстием, расположенными на боковой стороне теплоизолированного кожуха переохладителя, и третьей группой трубопроводов и четвертой группой трубопроводов, проходящими через третье отверстие и четвертое отверстие соответственно, причем первая группа трубопроводов и третья группа трубопроводов соединены и заключены в первую теплоизолирующую обшивку, и вторая группа трубопроводов и четвертая группа трубопроводов соединены и заключены во вторую теплоизолирующую обшивку.

Предпочтительно теплоизолированный кожух первого теплообменника, теплоизолированный кожух второго теплообменника и теплоизолированный кожух переохладителя все установлены на земле.

Предпочтительно первый теплообменник и второй теплообменник образуют главный теплообменник в оборудовании для криогенного разделения воздуха.

Предпочтительно первая группа и третья группа трубопроводов, а также вторая группа и четвертая группа трубопроводов соединены посредством соединительных компонентов.

Предпочтительно соединительные компоненты содержат трубопровод и/или фланец.

Предпочтительно теплоизолирующая обшивка заполнена теплоизолирующим материалом.

Предпочтительно третье отверстие и четвертое отверстие находятся на двух противоположно расположенных боковых сторонах теплоизолированного кожуха переохладителя.

Предпочтительно третье отверстие и четвертое отверстие находятся на одной и той же боковой стороне теплоизолированного кожуха переохладителя.

Предпочтительно третье отверстие и четвертое отверстие находятся на двух смежно расположенных боковых сторонах теплоизолированного кожуха переохладителя.

В настоящем изобретении также раскрыт способ сборки теплообменника в сборе, включающий следующие этапы: изготовление теплоизолированного кожуха первого теплообменника, теплоизолированного кожуха второго теплообменника и теплоизолированного кожуха переохладителя в цехе и их транспортировку на место эксплуатации, причем: первую группу трубопроводов и третью группу трубопроводов соединяют на месте эксплуатации, первую уплотнительную панель и третью уплотнительную панель устанавливают на первом отверстии и третьем отверстии, и трубопроводы и соединительные компоненты заключают в первую теплоизолирующую обшивку посредством установки обшивки снаружи трубопроводов и соединительных компонентов и заполнения теплоизолирующим материалом; соединяют вторую группу трубопроводов и четвертую группу трубопроводов, вторую уплотнительную панель и четвертую уплотнительную панель устанавливают на втором отверстии и четвертом отверстии, и трубопроводы и соединительные компоненты заключают во вторую теплоизолирующую обшивку посредством установки обшивки снаружи трубопроводов и соединительных компонентов и заполнения ее теплоизолирующим материалом.

Предпочтительно теплоизолирующие обшивки соединяют с уплотнительными панелями посредством сварки.

Настоящее изобретение имеет следующие полезные эффекты относительно предшествующего уровня техники:

1. По сравнению с решением с коробом для трубопроводов число трубопроводов, которые должны быть соединены на месте эксплуатации в настоящем изобретении, намного меньше, чем число соединительных концов трубопроводов, вследствие чего работа, связанная с соединением трубопроводов между теплоизолированными кожухами главного теплообменника и теплоизолированным кожухом переохладителя, значительно упрощается.

2. В настоящем изобретении погрузчик с вилочным захватом – это все, что необходимо для выполнения работ по соединению трубопроводов и подъему теплоизолирующих обшивок; таким образом, экономятся затраты на использование крана, уменьшается рабочая нагрузка на месте эксплуатации, а также уменьшается сложность подъема на месте эксплуатации.

3. В настоящем изобретении теплоизолированные кожухи могут быть расположены рационально в соответствии с условиями на месте эксплуатации таким образом, что коэффициент использования места эксплуатации будет максимальным.

Графические материалы, сопровождающие описание

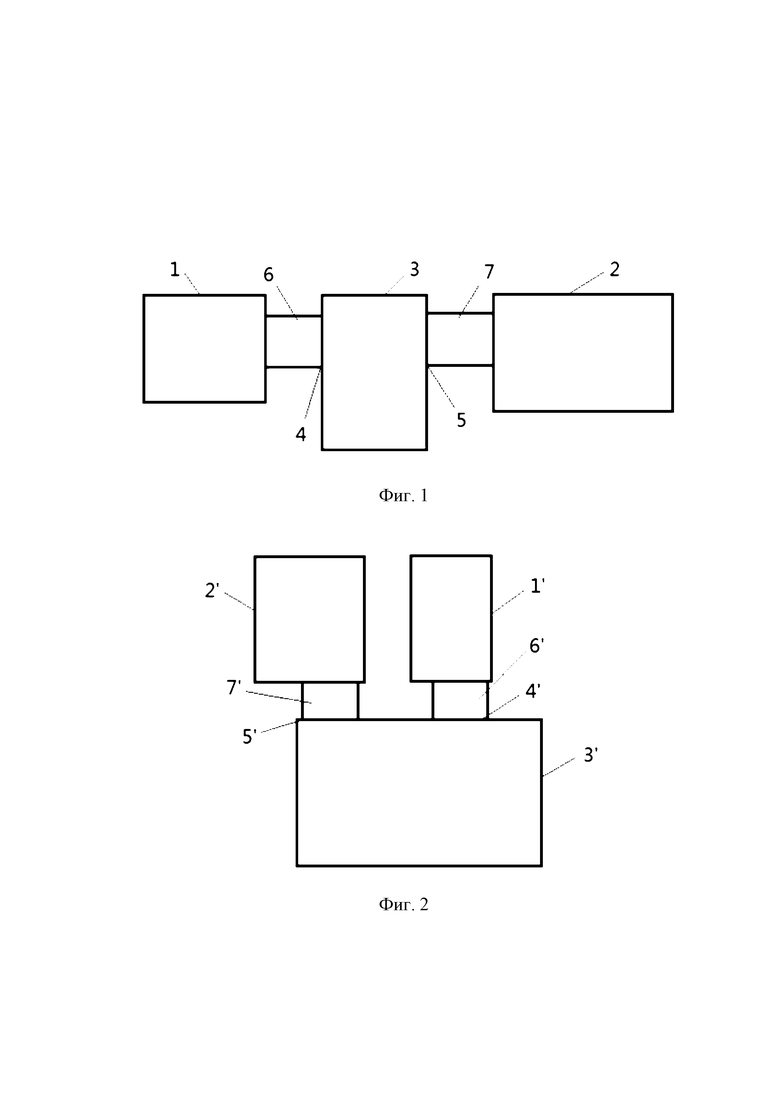

На фиг. 1 показан вариант осуществления сборки теплообменника в сборе согласно настоящему изобретению.

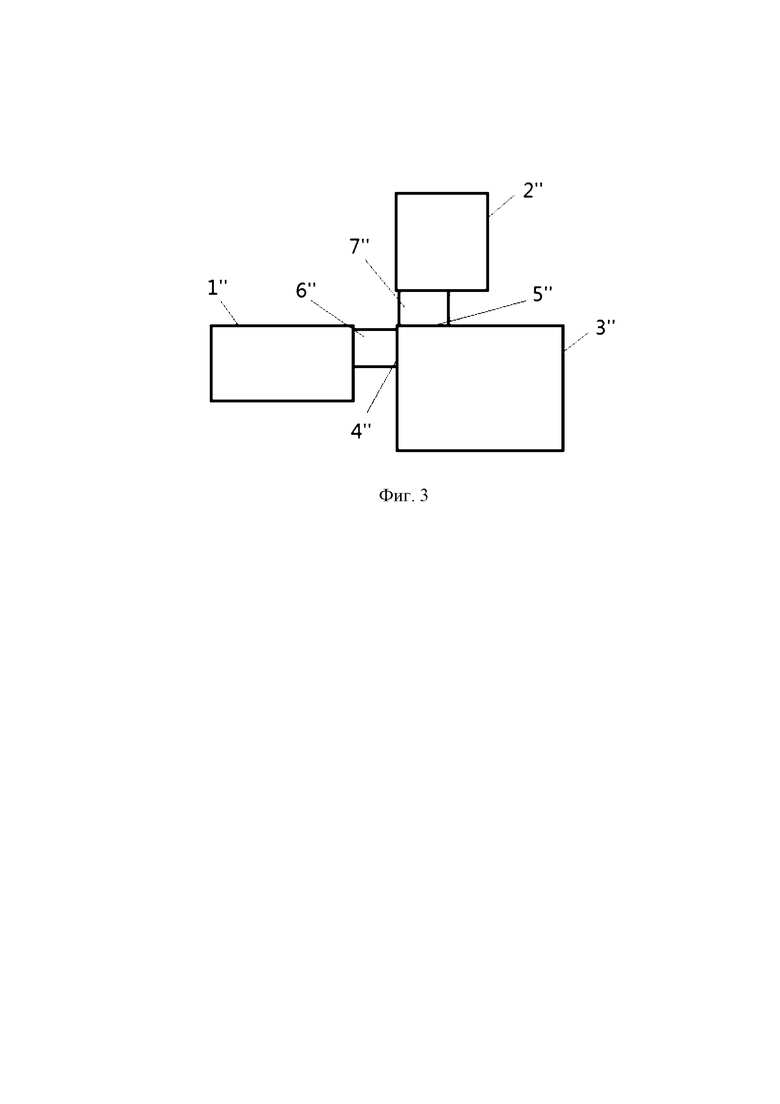

На фиг. 2 показан другой вариант осуществления сборки теплообменника в сборе согласно настоящему изобретению.

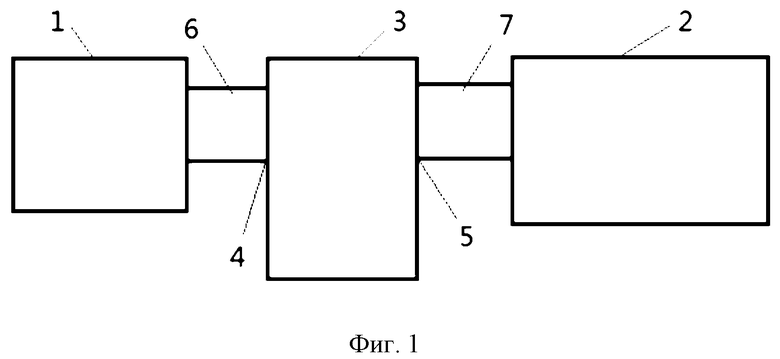

На фиг. 3 показан другой вариант осуществления сборки теплообменника в сборе согласно настоящему изобретению.

Предпочтительные варианты осуществления настоящего изобретения описаны далее ниже со ссылкой на фиг. 1–3, которые в целом схематичны и для ясности выполнены не в масштабе.

Конкретные варианты осуществления

Главный теплообменник используется для охлаждения подаваемого воздуха для криогенного разделения воздуха путем косвенного теплообмена с помощью возвратной текучей среды из системы дистилляционных колонн. Система дистилляционных колонн содержит систему с двумя колоннами для разделения кислорода/азота, при этом система с двумя колоннами имеет колонну высокого давления и колонну низкого давления с главным конденсатором-испарителем между колонной высокого давления и колонной низкого давления, функция которого состоит в том, чтобы заставить газ из верхней части колонны высокого давления сжижаться посредством жидкости в нижней части колонны низкого давления с испарением при этом жидкости в нижней части колонны низкого давления. В двух колоннах с различными рабочими давлениями не только производятся газообразные продукты, содержащие кислород и азот, но также производятся жидкие продукты. Эти жидкости могут быть отведены из оборудования для разделения воздуха в виде конечных жидких продуктов или могут быть внутренне сжаты (сжаты в насосе до высокого давления и повторно нагреты в главном теплообменнике) и, таким образом, могут использоваться в качестве газообразных сжатых продуктов. Помимо двух колонн, используемых для разделения азота и кислорода, система дистилляционных колонн может также иметь другое оборудование, например, для получения других составляющих воздуха, например, оборудование для получения аргона или оборудование для получения криптона/ксенона, причем оборудование для получения аргона содержит по меньшей мере одну колонну сырого аргона. Как указано выше, подаваемый воздух для криогенного разделения воздуха содержит основной поток подаваемого воздуха, который был сжат в главном воздушном компрессоре до более высокого давления, чем рабочее давление системы дистилляционных колонн, а затем предварительно охлажден и очищен; поток сжатого подаваемого воздуха, в котором часть основного потока подаваемого воздуха была дополнительно сжата в устройстве сжатия воздуха до более высокого давления; и поток подаваемого воздуха высокого давления, возникающий в результате того, что часть потока сжатого подаваемого воздуха дополнительно сжимается на конце повышения давления, связанном с расширением воздуха. Возвратная текучая среда из системы дистилляционных колонн, которая используется для охлаждения этих воздушных потоков, содержит азотный продукт низкого давления и отбрасываемый газообразный азот, отводимый из верхней части колонны низкого давления; жидкий азот среднего давления, возникающий в результате повышения давления в насосе для жидкого азота из жидкого азотного продукта, отводимого из верхней части колонны высокого давления; и жидкий кислород высокого давления, возникающий в результате повышения давления в насосе для жидкого кислорода из жидкого кислородного продукта, отводимого из главного конденсатора-испарителя дистилляционной колонны.

Теплообменник в сборе согласно настоящему изобретению содержит систему главного теплообменника, при этом система главного теплообменника образована из первого теплообменника и второго теплообменника, причем первый теплообменник и второй теплообменник используются для обработки текучих сред, которые находятся под высоким давлением и низким давлением соответственно; расчетные давления теплообменников определяются в соответствии с самым высоким значением среди давлений всех текучих сред, проходящих через теплообменники. Что касается теплообменника высокого давления, то давление жидкого кислорода высокого давления, возникающего в результате повышения давления в насосе для жидкого кислорода из жидкого кислородного продукта, отводимого из главного конденсатора-испарителя дистилляционной колонны, может достигать 30–50 кг, что выше давления всех других текучих сред, поступающих в теплообменник высокого давления для прохождения теплообмена; таким образом, расчетное давление теплообменника высокого давления определяется давлением жидкого кислорода высокого давления. Что касается теплообменника низкого давления, если давление основного потока подаваемого воздуха выше, чем давление всех других текучих сред, поступающих в теплообменник низкого давления для прохождения теплообмена, то расчетное давление теплообменника низкого давления определяется давлением основного потока подаваемого воздуха и может достигать 5–6,5 кг; если жидкий азотный продукт должен быть отведен из верхней части колонны высокого давления и сжат до давления 10–20 кг в насосе для жидкого азота, в этом случае жидкий азот среднего давления находится под более высоким давлением, чем все другие текучие среды, поступающие в теплообменник низкого давления для прохождения теплообмена, тогда расчетное давление теплообменника низкого давления определяется давлением жидкого азота среднего давления; таким образом, расчетное давление теплообменника низкого давления может достигать 6,5–20 кг.

При криогенном разделении воздуха широко применяются пластинчато-ребристые теплообменники. Пластинчато-ребристые теплообменники обычно изготавливают из алюминиевого сплава, поскольку алюминий обладает высокой теплопроводностью, низкой плотностью и механическими свойствами, которые улучшаются в условиях низких температур. Как первый теплообменник, так и второй теплообменник в настоящем изобретении предпочтительно представляют собой пластинчато-ребристые теплообменники, но также могут представлять собой один или несколько кожухотрубных теплообменников, термомембранных теплообменников или комбинированных теплообменников.

Как правило, несколько идентичных блоков теплообменника используют и размещают для образования главного теплообменника; каждый блок теплообменника имеет идентичную кубическую форму с практически одинаковыми размерами. В настоящем изобретении несколько блоков теплообменника высокого давления, соединенных параллельно и/или последовательно, образуют теплообменник высокого давления, и множество блоков теплообменника низкого давления, соединенных параллельно и/или последовательно, образуют теплообменник низкого давления; вследствие того, что рабочее давление и текучие среды, проходящие через них, различны, можно сделать вывод, что блоки теплообменника высокого давления и блоки теплообменника низкого давления имеют разные конструкции. В принципе, каждый блок теплообменника в теплообменнике высокого давления выполняет одну и ту же функцию, через каждый блок теплообменника проходит одинаковое количество трубопроводов для текучей среды, и они охлаждаются или нагреваются до практически одинаковой температуры; тем самым можно достичь большей функции теплообмена. По тому же принципу каждый блок теплообменника в теплообменнике низкого давления выполняет ту же функцию.

Теплообменник в сборе согласно настоящему изобретению также содержит переохладитель; переохладитель представляет собой теплообменник, который отделен от главного теплообменника и образован одним или несколькими боками теплообменника, и, как правило, также представляет собой пластинчато-ребристый теплообменник. В нем используется одна или несколько текучих сред в холодном состоянии из колонны низкого давления для охлаждения одной или нескольких текучих сред из колонны высокого давления, и эти текучие среды в холодном состоянии возвращаются и через главный теплообменник дополнительно охлаждают горячую текучую среду, такую как подаваемый воздух, поступающий в главный теплообменник. В любом варианте осуществления настоящего изобретения переохладитель имеет только один блок теплообменника.

Как теплообменник высокого давления, так и теплообменник низкого давления имеют трубопроводное соединение по текучей среде с переохладителем. Например: по меньшей мере часть отбрасываемого газообразного азота, отводимого из верхней части колонны низкого давления, охлаждает обогащенную кислородом жидкость из нижней части колонны высокого давления в переохладителе, а затем поступает в теплообменник высокого давления для охлаждения потока сжатого подаваемого воздуха и потока подаваемого воздуха высокого давления. Азотный продукт низкого давления и другая часть отбрасываемого газообразного азота, отводимого из верхней части колонны низкого давления, проходят через переохладитель и поступают в теплообменник низкого давления для охлаждения основного потока подаваемого воздуха. Теплообменник высокого давления и теплообменник низкого давления независимы друг от друга, и между ними нет трубопроводного соединения по текучей среде.

Базовая конструкция блока пластинчато-ребристого теплообменника представляет собой блочную составную конструкцию корпуса, состоящую из пяти элементов, а именно: ребер, направляющих поток пластин, разделительных пластин, боковых пластин и уплотнительных полос. Ребра, направляющие поток пластины и уплотнительные полосы размещаются между двумя смежными разделительными пластинами с образованием промежуточного слоя, называемого каналом, и промежуточные слои такого типа укладываются друг на друга в соответствии с различными формами текучей среды и спаиваются с образованием единого пакета пластин; пакет пластин является сердцевиной пластинчато-ребристого теплообменника и объединен с необходимыми уплотнительными головками, трубопроводами и опорами и т.д. с образованием блока пластинчато-ребристого теплообменника. Размер в направлении укладки канала определяется как высота блока теплообменника; размер в направлении потока текучей среды в каналах определяется как длина блока теплообменника.

Для теплообменника высокого давления и теплообменника низкого давления, состоящих из нескольких блоков теплообменника, трубопроводы включают главную впускную трубу, распределительные трубы, коллекторные трубы и главную выпускную трубу. Например, основной поток подаваемого воздуха, который необходимо охладить, поступает в несколько распределительных труб через главную впускную трубу, и каждая распределительная труба направляет часть основного потока подаваемого воздуха в один из блоков теплообменника низкого давления. Подобным образом охлажденная текучая среда вытекает из каждого блока теплообменника через каждую отдельную коллекторную трубу; каждая коллекторная труба соединена с главной выпускной трубой, в которой находится охлажденная текучая среда, направляемая распределительными трубами в каждый блок теплообменника. Главная впускная труба, распределительные трубы, коллекторные трубы и главная выпускная труба вместе образуют трубопроводы для теплообменной текучей среды.

Блоки теплообменников и трубопроводы для теплообменной текучей среды, непосредственно соединенные с блоками теплообменника, предпочтительно изготовлены из алюминиевого сплава, стойкого к низким температурам и высокому давлению, но также могут быть изготовлены из нержавеющей стали, углеродистой стали или комбинации вышеупомянутых материалов. Изготовление и соединение блоков теплообменника и трубопроводов для теплообменной текучей среды выполняется в специализированном цехе (например, в производственном цехе поставщика). Перед выходом с завода они поддерживаются сборной стальной конструкцией, которая используется в качестве опоры для транспортировки из цеха на место эксплуатации. Если стальные пластины, используемые в качестве панелей для ограждения и защиты, устанавливают на внешней поверхности сборной стальной конструкции, образуется теплоизолированный кожух теплообменника.

В зависимости от размеров оборудования, несколько главных теплообменников могут быть встроены в один теплоизолированный кожух. Например, в сравнительно малогабаритном оборудовании для криогенного разделения воздуха главный теплообменник и переохладитель могут быть встроены в один теплоизолированный кожух. В габаритном оборудовании для разделения воздуха теплообменник высокого давления, теплообменник низкого давления и переохладитель распределены по нескольким теплоизолированным кожухам. В настоящем изобретении первый теплообменник и второй теплообменник размещены в разных теплоизолированных кожухах, называемых теплоизолированным кожухом первого теплообменника и теплоизолированным кожухом второго теплообменника соответственно, то есть теплоизолированным кожухом теплообменника высокого давления и теплоизолированным кожухом теплообменника низкого давления. Переохладитель размещен в отличающемся, третьем теплоизолированном кожухе. По сравнению с конфигурацией теплоизолированного кожуха со встроенным теплообменником может быть достигнута цель раздельной транспортировки теплоизолированных кожухов. Кроме того, может быть спроектирован больший объем теплообменника в пределах допустимого диапазона габаритов транспортировки, и, таким образом, можно достичь большей функции теплообмена.

В целом теплоизолированные кожухи теплообменников имеют форму куба. После транспортировки на место эксплуатации из цеха теплоизолированный кожух первого теплообменника, теплоизолированный кожух второго теплообменника и переохладитель устанавливаются на земле так, чтобы длина блоков теплообменника была перпендикулярна земле. Поверхность панели теплоизолированного кожуха, перпендикулярная земле, называется боковой стороной, таким образом, каждый теплоизолированный кожух теплообменника имеет четыре боковые стороны; горизонтальная прямоугольная поверхность закрытого и сформированного теплоизолированного кожуха определяется как поперечное сечение теплоизолированного кожуха. По сравнению с теплообменником низкого давления, теплообменник высокого давления спроектирован так, чтобы иметь меньшую площадь поперечного сечения, поскольку теплообменник с более высоким давлением предоставляет меньше возможностей выбора типа ребер теплопередачи, и требуются более толстые элементы конструкции, такие как разделительные пластины и боковые пластины, следовательно, площадь поперечного сечения теплообменника высокого давления предпочтительно меньше, чем площадь поперечного сечения теплообменника низкого давления.

Как указано выше, помимо блоков теплообменника, в теплоизолированных кожухах теплообменников также размещены трубопроводы для теплообменной текучей среды. Текучая среда теплообменника, поступающая в главный теплообменник, включает горячие текучие среды и холодные текучие среды; горячие текучие среды включают основной поток подаваемого воздуха, поток сжатого подаваемого воздуха и поток подаваемого воздуха высокого давления, а холодные текучие среды включают азотный продукт низкого давления и отбрасываемый газообразный азот, протекающий через переохладитель, жидкий азот среднего давления и жидкий кислород высокого давления. Обычно горячая текучая среда поступает через горячий конец главного теплообменника и вытекает через холодный конец после охлаждения; холодная текучая среда поступает через холодный конец главного теплообменника и вытекает через горячий конец после нагрева; горячий конец находится на верхнем конце блока теплообменника, и, соответственно, холодный конец находится на нижнем конце блока теплообменника.

На холодном конце теплообменника высокого давления по меньшей мере часть отбрасываемого газообразного азота, отводимого из верхней части колонны низкого давления, и жидкий кислород высокого давления, отводимый из главного конденсатора-испарителя и сжимаемый в насосе для жидкого кислорода, направляются в главную впускную трубу для по меньшей мере части отбрасываемого газообразного азота и в главную впускную трубу для жидкого кислорода высокого давления, используемые для охлаждения потока сжатого подаваемого воздуха и потока подаваемого воздуха высокого давления. Перед входом в теплообменник высокого давления эти две главные впускные трубы должны пройти через первое отверстие на боковой стороне теплоизолированного кожуха снаружи теплоизолированного кожуха теплообменника высокого давления и войти в теплоизолированный кожух теплообменника высокого давления, затем две главные впускные трубы соединяются с разными блоками теплообменника высокого давления через несколько распределительных труб соответственно таким образом, что две холодные текучие среды равномерно распределяются в разные блоки теплообменника высокого давления. По меньшей мере часть отбрасываемого газообразного азота протекает через переохладитель, затем трубопровод для текучей среды проходит через третье отверстие на боковой стороне теплоизолированного кожуха переохладителя и соединяется с главной впускной трубой для по меньшей мере части отбрасываемого газообразного азота в первом отверстии теплоизолированного кожуха теплообменника высокого давления. Трубопровод для текучей среды для жидкого кислорода высокого давления проходит через теплоизолированный кожух переохладителя, но не проходит через переохладитель, а затем проходит через третье отверстие на боковой стороне теплоизолированного кожуха переохладителя и соединяется с главной впускной трубой для жидкого кислорода высокого давления в первом отверстии теплоизолированного кожуха теплообменника высокого давления.

На горячем конце теплообменника высокого давления поток сжатого подаваемого воздуха и поток подаваемого воздуха высокого давления направляются в главную впускную трубу для потока сжатого подаваемого воздуха и главную впускную трубу для потока подаваемого воздуха высокого давления, и после прохождения обратного теплообмена по меньшей мере с частью отбрасываемого газообразного азота и жидкого кислорода высокого давления на холодном конце теплообменника высокого давления поток охлажденного сжатого подаваемого воздуха и поток подаваемого воздуха высокого давления соединяются из различных блоков теплообменника высокого давления в главной выпускной трубе для потока охлажденного сжатого подаваемого воздуха и главной выпускной трубе для охлажденного подаваемого воздуха высокого давления через несколько коллекторных труб соответственно; эти две главные выпускные трубы должны выходить из первого отверстия на боковой стороне теплоизолированного кожуха изнутри теплоизолированного кожуха теплообменника высокого давления. Главная выпускная труба для потока охлажденного сжатого подаваемого воздуха должна выходить из первого отверстия на боковой стороне теплоизолированного кожуха теплообменника высокого давления, а затем входит в теплоизолированный кожух переохладителя через третье отверстие на боковой стороне теплоизолированного кожуха переохладителя, но не проходит через переохладитель, затем входит в расширитель для газа (около 10% потока охлажденного сжатого подаваемого воздуха составляет жидкий воздух). Главная выпускная труба для потока охлажденного подаваемого воздуха высокого давления также должна выходить из первого отверстия на боковой стороне теплоизолированного кожуха теплообменника высокого давления, а затем входит в теплоизолированный кожух переохладителя через третье отверстие на боковой стороне теплоизолированного кожуха переохладителя, но не проходит через переохладитель, затем входит в расширитель для жидкости.

На холодный конец теплообменника низкого давления в главную впускную трубу для азотного продукта низкого давления и главную впускную трубу для другой части отбрасываемого газообразного азота направляются азотный продукт низкого давления и другая часть отбрасываемого газообразного азота, отводимого из верхней части колонны низкого давления, которые используются для охлаждения основного потока подаваемого воздуха. Перед входом в теплообменник низкого давления эти две главные впускные трубы должны пройти через второе отверстие на боковой стороне теплоизолированного кожуха снаружи теплоизолированного кожуха теплообменника низкого давления и войти в теплоизолированный кожух теплообменника низкого давления, затем две главные впускные трубы соединяются с различными блоками теплообменника низкого давления через несколько распределительных труб соответственно таким образом, что две холодные текучие среды равномерно распределяются в разные блоки теплообменника низкого давления. Жидкий азот среднего давления, который отводится из верхней части колонны высокого давления и сжимается в насосе для жидкого азота, также направляется в главную впускную трубу для жидкого азота среднего давления на холодном конце теплообменника низкого давления. По тому же принципу, перед входом в теплообменник низкого давления главная впускная труба для жидкого азота среднего давления также должна пройти через второе отверстие на боковой стороне теплоизолированного кожуха снаружи теплоизолированного кожуха теплообменника низкого давления и войти в теплоизолированный кожух теплообменника низкого давления, затем главная впускная труба для жидкого азота среднего давления соединяется с различными блоками теплообменника низкого давления через несколько распределительных труб таким образом, что жидкий азот среднего давления равномерно распределяется в разные блоки теплообменника низкого давления. Азотный продукт низкого давления и другая часть отбрасываемого газообразного азота протекают через переохладитель, затем два трубопровода для текучей среды проходят через четвертое отверстие на боковой стороне теплоизолированного кожуха переохладителя и соединяются с главной впускной трубой для азотного продукта низкого давления и главной впускной трубой для другой части отбрасываемого газообразного азота во втором отверстии теплоизолированного кожуха теплообменника низкого давления соответственно. Трубопровод для текучей среды для жидкого азота среднего давления проходит через теплоизолированный кожух переохладителя, но не проходит через переохладитель, затем проходит через четвертое отверстие на боковой стороне теплоизолированного кожуха переохладителя и соединяется с главной впускной трубой для жидкого азота среднего давления во втором отверстии теплоизолированного кожуха теплообменника низкого давления.

На горячем конце теплообменника низкого давления основной поток подаваемого воздуха направляется в главную впускную трубу для основного потока подаваемого воздуха, а после прохождения обратного теплообмена с азотным продуктом низкого давления и другой частью отбрасываемого газообразного азота, а также жидким азотом среднего давления, на холодном конце теплообменника низкого давления основной поток охлажденного подаваемого воздуха соединяется из различных блоков теплообменника низкого давления в главной выпускной трубе для основного потока охлажденного подаваемого воздуха через несколько коллекторных труб; эта главная выпускная труба должна выходить из второго отверстия на боковой стороне теплоизолированного кожуха изнутри теплоизолированного кожуха теплообменника низкого давления, затем входит в теплоизолированный кожух переохладителя через четвертое отверстие на боковой стороне теплоизолированного кожуха переохладителя, но не проходит через переохладитель, затем входит в колонну низкого давления.

Все главные выпускные трубы и главные впускные трубы теплообменника высокого давления и холодного конца теплообменника низкого давления расположены на нижних концах теплоизолированного кожуха теплообменника высокого давления и теплоизолированного кожуха теплообменника низкого давления; соответственно, первое отверстие на боковой стороне теплоизолированного кожуха теплообменника высокого давления, второе отверстие на боковой стороне теплоизолированного кожуха теплообменника низкого давления и третье и четвертое отверстия на боковой стороне теплоизолированного кожуха переохладителя также расположены на нижних концах их соответствующих теплоизолированных кожухов; это облегчает соединение трубопроводов для теплообменной текучей среды на возвышениях близко к земле.

Кроме того, измерительные трубопроводы для воздуха проходят через третье отверстие и четвертое отверстие на боковой стороне теплоизолированного кожуха переохладителя соответственно и соединяются с теплоизолированным кожухом теплообменника высокого давления и теплоизолированным кожухом теплообменника низкого давления, но не проходят через теплообменник высокого давления, теплообменник низкого давления или переохладитель.

Таким образом, первая группа трубопроводов в настоящем изобретении содержит главную впускную трубу для по меньшей мере части отбрасываемого газообразного азота и главную впускную трубу для жидкого кислорода высокого давления, которые направляются в теплоизолированный кожух теплообменника высокого давления, главную выпускную трубу для потока охлажденного сжатого подаваемого воздуха и главную выпускную трубу для потока охлажденного подаваемого воздуха высокого давления, а также измерительную трубу для воздуха высокого давления. Первая группа трубопроводов проходит через первое отверстие теплоизолированного кожуха теплообменника высокого давления и предпочтительно имеет удлинители для облегчения соединения. Соответствующая третья группа трубопроводов проходит через третье отверстие теплоизолированного кожуха переохладителя и предпочтительно имеет удлинители для облегчения соединения. Удлинители первой группы трубопроводов и третьей группы трубопроводов приваривают к глухим фланцам в цехе, чтобы предотвратить попадание дождевой воды и пыли в трубопроводы во время транспортировки.

Вторая группа трубопроводов содержит главную впускную трубу для азотного продукта низкого давления и главную впускную трубу для другой части отбрасываемого газообразного азота, которые направляются в теплообменник низкого давления, главную впускную трубу для жидкого азота среднего давления, которая ведет к теплообменнику низкого давления, и главную выпускную трубу для основного потока охлажденного подаваемого воздуха. Вторая группа трубопроводов проходит через второе отверстие теплоизолированного кожуха теплообменника низкого давления и предпочтительно имеет удлинители для облегчения соединения. Соответствующая четвертая группа трубопроводов проходит через четвертое отверстие теплоизолированного кожуха переохладителя и предпочтительно имеет удлинители для облегчения соединения. Удлинители второй группы трубопроводов и четвертой группы трубопроводов приваривают к глухим фланцам в цехе, чтобы предотвратить попадание дождевой воды и пыли в трубопроводы во время транспортировки.

В отношении трубопроводов, входящих в первую группу трубопроводов, вторую группу трубопроводов, в третью группу трубопроводов и в четвертую группу трубопроводов, настоящее изобретение не ограничивается приведенными выше предпочтительными вариантами осуществления. Вышеупомянутые трубопроводы не являются необходимыми; кроме того, также возможно включать и иметь трубопроводы, содержащиеся в другом оборудовании, для производства других составляющих воздуха.

Трубопроводы первой группы, проходящие через первое отверстие боковой стороны теплоизолированного кожуха теплообменника высокого давления, расположены как можно ближе друг к другу; это обеспечивает меньше отверстий в теплоизолированном кожухе теплообменника высокого давления. По тому же принципу трубопроводы второй группы, проходящие через второе отверстие боковой стороны теплоизолированного кожуха теплообменника низкого давления, также расположены как можно ближе друг к другу.

Если третье отверстие и четвертое отверстие находятся на двух противоположно расположенных боковых сторонах теплоизолированного кожуха переохладителя, то теплообменник в сборе определяется как собранный в линейной компоновке; конкретный вариант осуществления будет пояснен посредством фиг. 1. Если третье отверстие и четвертое отверстие находятся на одной боковой стороне теплоизолированного кожуха переохладителя, то теплообменник в сборе определяется как собранный в U-образной компоновке; конкретный вариант осуществления будет пояснен с посредством фиг. 2. Если третье отверстие и четвертое отверстие находятся на двух смежно расположенных боковых сторонах теплоизолированного кожуха переохладителя, то теплообменник в сборе определяется как собранный в L-образной компоновке; конкретный вариант осуществления будет пояснен посредством фиг. 3. Линейная компоновка, U-образная компоновка и L-образная компоновка служат в качестве предпочтительных вариантов осуществления, что указывает на то, что в настоящем изобретении различные теплоизолированные кожухи могут быть расположены наиболее рациональным образом и с максимальным коэффициентом использования места эксплуатации в соответствии с условиями места эксплуатации.

После того, как теплоизолированный кожух теплообменника высокого давления, теплоизолированный кожух теплообменника низкого давления и теплоизолированный кожух переохладителя доставлены на место эксплуатации, глухие фланцы удаляют. Затем первую группу трубопроводов и третью группу трубопроводов, а также вторую группу трубопроводов и четвертую группу трубопроводов соответственно соединяют посредством соединительных компонентов. Соединительные компоненты теплоизолированного кожуха теплообменника высокого давления и теплоизолированного кожуха переохладителя содержат прямые трубы и/или изогнутые трубы, необходимые в соответствии с фактическим расположением трубопроводов, с двумя концами, соединенными с первой группой трубопроводов и третьей группой трубопроводов соответственно; соединение может быть болтовым фланцевым соединением, а может быть сварным соединением. По тому же принципу соединительные компоненты теплоизолированного кожуха теплообменника низкого давления и теплоизолированного кожуха переохладителя содержат прямые трубы и/или изогнутые трубы, требуемые в соответствии с фактическим расположением трубопроводов, с двумя концами, соединенными со второй группой трубопроводов и четвертой группой трубопроводов соответственно; соединение может быть болтовым фланцевым соединением, а также может быть сварным соединением.

Затем в отверстиях теплоизолированного кожуха теплообменника высокого давления, теплоизолированного кожуха теплообменника низкого давления и теплоизолированного кожуха переохладителя устанавливают уплотнительные панели таким образом, что теплоизолированный кожух становится воздухонепроницаемым, и внутреннюю часть его заполняют теплоизолирующим материалом, который представляет собой вспученный перлит или минеральную вату. Удлинители первой группы трубопроводов снаружи теплоизолированного кожуха теплообменника высокого давления, удлинители третьей группы трубопроводов снаружи теплоизолированного кожуха переохладителя и соединительные компоненты между ними затем заключают вместе в первую теплоизолирующую обшивку. Удлинители второй группы трубопроводов снаружи теплоизолированного кожуха теплообменника низкого давления, удлинители четвертой группы трубопроводов снаружи теплоизолированного кожуха переохладителя и соединительные компоненты между ними заключают вместе во вторую теплоизолирующую обшивку.

Предпочтительно теплоизолирующая обшивка имеет каркас, выполненный из окружающих U-образных профилей с четырех сторон; эти U-образные профили имеют два конца, соединенные сваркой с вышеупомянутыми уплотнительными панелями, и могут затем выдерживать нагрузку самой теплоизолирующей обшивки, а также силы, возникающие на месте эксплуатации; эти силы могут быть вызваны ветром или землетрясениями. Как правило, четыре соединительные пластины этого вида образуют воздухонепроницаемое кубическое пространство, а трубопроводы и соединительные компоненты заключены в обшивку; соединение между одной соединительной пластиной и смежной соединительной пластиной может быть выполнено посредством сварки. Поскольку трубопроводы и соединительные компоненты снаружи указанных выше теплоизолированных кожухов должны поддерживаться в холодном состоянии, в одной соединительной пластине оставляют отверстие для заполнения теплоизолирующим материалом.

На фиг. 1 показан вариант осуществления сборки теплообменника в сборе согласно настоящему изобретению. Теплоизолированный кожух 1 первого теплообменника и теплоизолированный кожух 2 второго теплообменника расположены на двух противоположных боковых сторонах теплоизолированного кожуха 3 переохладителя. Это означает, что третье отверстие 4 и четвертое отверстие 5 находятся на двух противоположно расположенных боковых сторонах теплоизолированного кожуха переохладителя. Теплоизолирующая обшивка 6 расположена герметично между теплоизолированным кожухом 1 первого теплообменника и теплоизолированным кожухом 3 переохладителя. Теплоизолирующая обшивка 7 расположена герметично между теплоизолированным кожухом 2 второго теплообменника и теплоизолированным кожухом 3 переохладителя. Теплообменник в сборе собран в линейной компоновке.

На фиг. 2 показан другой вариант осуществления сборки теплообменника в сборе согласно настоящему изобретению. Теплоизолированный кожух 1' первого теплообменника и теплоизолированный кожух 2' второго теплообменника расположены на одной и той же боковой стороне теплоизолированного кожуха 3' переохладителя. Это означает, что третье отверстие 4' и четвертое отверстие 5' находятся на одной и той же боковой стороне теплоизолированного кожуха переохладителя. Теплоизолирующая обшивка 6' расположена герметично между теплоизолированным кожухом 1' первого теплообменника и теплоизолированным кожухом 3' переохладителя. Теплоизолирующая обшивка 7' расположена герметично между теплоизолированным кожухом 2' второго теплообменника и теплоизолированным кожухом 3' переохладителя. Теплообменник в сборе собран в U-образной компоновке.

На фиг. 3 показан другой вариант осуществления сборки теплообменника в сборе согласно настоящему изобретению. Теплоизолированный кожух 1" первого теплообменника и теплоизолированный кожух 2" второго теплообменника расположены на двух смежных боковых сторонах теплоизолированного кожуха 3" переохладителя. Это означает, что третье отверстие 4" и четвертое отверстие 5" находятся на двух смежно расположенных боковых сторонах теплоизолированного кожуха переохладителя. Теплоизолирующая обшивка 6" расположена герметично между теплоизолированным кожухом 1" первого теплообменника и теплоизолированным кожухом 3'' переохладителя. Теплоизолирующая обшивка 7" расположена герметично между теплоизолированным кожухом 2" второго теплообменника и теплоизолированным кожухом 3" переохладителя. Теплообменник в сборе собран в L-образной компоновке.

На фиг. 1–3 показаны только наружные конструкции теплоизолированного кожуха теплообменника высокого давления, теплоизолированного кожуха теплообменника низкого давления, теплоизолированного кожуха переохладителя и теплоизолирующей обшивки. Подробности трубопроводов и внутренние части теплоизолированных кожухов и т.д. не показаны.

В настоящем изобретении раскрыты теплообменник в сборе и способ сборки теплообменника в сборе. Теплообменник в сборе содержит первый теплообменник, второй теплообменник и переохладитель; теплоизолированный кожух первого теплообменника, предназначенный для размещения первого теплообменника и трубопроводов для теплообменной текучей среды, с первым отверстием, расположенным на боковой стороне теплоизолированного кожуха первого теплообменника, и первой группой трубопроводов, проходящей через первое отверстие; теплоизолированный кожух второго теплообменника, предназначенный для размещения второго теплообменника и трубопроводов для теплообменной текучей среды, со вторым отверстием, расположенным на боковой стороне теплоизолированного кожуха второго теплообменника, и второй группой трубопроводов, проходящей через второе отверстие; теплоизолированный кожух переохладителя, предназначенный для размещения переохладителя и трубопроводов для теплообменной текучей среды, с третьим отверстием и четвертым отверстием, расположенными на боковой стороне теплоизолированного кожуха переохладителя, и третьей группой трубопроводов и четвертой группой трубопроводов, проходящими через третье отверстие и четвертое отверстие соответственно, причем первая группа трубопроводов и третья группа трубопроводов соединены и заключены в первую теплоизолирующую обшивку, и вторая группа трубопроводов и четвертая группа трубопроводов соединены и заключены во вторую теплоизолирующую обшивку. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Теплообменник в сборе, содержащий первый теплообменник, второй теплообменник и переохладитель; теплоизолированный кожух первого теплообменника, предназначенный для размещения первого теплообменника и трубопроводов для теплообменной текучей среды, с первым отверстием, расположенным на боковой стороне теплоизолированного кожуха первого теплообменника, и первой группой трубопроводов, проходящей через первое отверстие;

теплоизолированный кожух второго теплообменника, предназначенный для размещения второго теплообменника и трубопроводов для теплообменной текучей среды, со вторым отверстием, расположенным на боковой стороне теплоизолированного кожуха второго теплообменника, и второй группой трубопроводов, проходящей через второе отверстие;

теплоизолированный кожух переохладителя, предназначенный для размещения переохладителя и трубопроводов для теплообменной текучей среды, с третьим отверстием и четвертым отверстием, расположенными на боковой стороне теплоизолированного кожуха переохладителя, и третьей группой трубопроводов и четвертой группой трубопроводов, проходящими через третье отверстие и четвертое отверстие соответственно,

причем первая группа трубопроводов и третья группа трубопроводов соединены и заключены в первую теплоизолирующую обшивку, и вторая группа трубопроводов и четвертая группа трубопроводов соединены и заключены во вторую теплоизолирующую обшивку.

2. Теплообменник в сборе по п. 1, отличающийся тем, что теплоизолированный кожух первого теплообменника, теплоизолированный кожух второго теплообменника и теплоизолированный кожух переохладителя установлены на земле.

3. Теплообменник в сборе по п. 1, отличающийся тем, что первый теплообменник и второй теплообменник образуют главный теплообменник в оборудовании для криогенного разделения воздуха.

4. Теплообменник в сборе по п. 1, отличающийся тем, что первая группа и третья группа трубопроводов, а также вторая группа и четвертая группа трубопроводов соединены посредством соединительных компонентов.

5. Теплообменник в сборе по п. 4, отличающийся тем, что соединительные компоненты содержат трубопровод и/или фланец.

6. Теплообменник в сборе по п. 1, отличающийся тем, теплоизолирующая обшивка заполнена теплоизолирующим материалом.

7. Теплообменник в сборе по п. 2, отличающийся тем, что третье отверстие и четвертое отверстие расположены на двух противоположно расположенных боковых сторонах теплоизолированного кожуха переохладителя.

8. Теплообменник в сборе по п. 2, отличающийся тем, что третье отверстие и четвертое отверстие расположены на одной и той же боковой стороне теплоизолированного кожуха переохладителя.

9. Теплообменник в сборе по п. 2, отличающийся тем, что третье отверстие и четвертое отверстие расположены на двух смежно расположенных боковых сторонах теплоизолированного кожуха переохладителя.

10. Способ сборки теплообменника в сборе по любому из пп. 1–9, включающий следующие этапы:

изготовление теплоизолированного кожуха первого теплообменника, теплоизолированного кожуха второго теплообменника и теплоизолированного кожуха переохладителя в цехе и транспортировку их на место эксплуатации, причем:

первую группу трубопроводов и третью группу трубопроводов соединяют на месте эксплуатации, на первом отверстии и третьем отверстии устанавливают первую уплотнительную панель и третью уплотнительную панель, причем трубопроводы и соединительные компоненты заключают в первую теплоизолирующую обшивку посредством установки обшивки снаружи трубопроводов и соединительных компонентов и заполнения ее теплоизолирующим материалом;

вторую группу трубопроводов и четвертую группу трубопроводов соединяют, на втором отверстии и четвертом отверстии устанавливают вторую уплотнительную панель и четвертую уплотнительную панель, причем трубопроводы и соединительные компоненты заключают во вторую теплоизолирующую обшивку посредством установки обшивки снаружи трубопроводов и соединительных компонентов и заполнения ее теплоизолирующим материалом.

11. Способ по п. 10, отличающийся тем, что теплоизолирующие обшивки соединяют с уплотнительными панелями посредством сварки.

| US 20150096327 A1, 09.04.2015 | |||

| DE 102012008415 A1, 31.10.2013 | |||

| US 7621152 B2, 24.11.2009 | |||

| Способ теплоизоляции криогенного трубопровода | 1983 |

|

SU1099177A1 |

| Установка разделения воздуха | 1979 |

|

SU851034A1 |

Авторы

Даты

2020-06-19—Публикация

2019-12-25—Подача