Изобретение относится к горному делу и может быть использовано при сооружении и ремонте скважин различного целевого назначения.

Известен способ гидроизоляции заколонного пространства скважин цементным раствором с использованием цементосмесительных машин и цементировочных агрегатов по схеме одноступенчатого цементирования, включающий закачивание в обсадную колонну цементного раствора, герметизацию колонны цементировочной головкой с установленной в ней разделительной пробкой, продавливание цементного раствора этой пробкой до постановки ее на упорное кольцо, установленное выше нижнего конца обсадных труб, ожидание затвердевания цементного раствора и разбуривание разделительной пробки и столба цементного раствора внутри нижнего участка обсадной колонны [Калинин А.Г., Ошкордин О.В., Питерский В.М., Соловьев Н.В. Разведочное бурение: Учеб. Для вузов. - М. ООО «Недра-Бизнесцентр», 2000, стр. 587]. Недостатки известного способа заключаются в низком качестве гидроизоляции из-за смешивания цементного раствора с буровой жидкостью в заколонном пространстве, что приводит к изменению состава цементного раствора по сравнению с исходным и ухудшению вследствие этого параметров отвержденного материала, а также в длительности выполнения работ из-за длительного - не менее 24 часов - ожидания окончания затвердевания цементного раствора.

Наиболее близким к предложенному способу является способ гидроизоляции заколонного пространства, выполняемый путем спуска заливочных трубок в заколонное пространство обсадной колонны, по которым в заданный интервал подается материал гидроизоляции, в качестве которого применяется цементный раствор [Сергиенко И.А., Мосев А.Ф., Бочко Э.А., Пименов М.К. Бурение и оборудование геотехнологических скважин. М.: Недра, 1984, стр. 107-108]. При этом в качестве заливочных трубок может применяться полиэтиленовый шланг, закрепленный на обсадных трубах и спускаемый в скважину одновременно вместе с ними. Данный способ принят за прототип предложенного способа.

Недостатки известного способа заключаются в сложности операции совместного спуска обсадных труб и полиэтиленового шланга, возможности повреждения его при спуске и неизвлекаемости после окончания работ по гидроизоляции, низком качестве гидроизоляции цементным раствором из-за низкой скорости подачи раствора по сравнению со скоростью подачи по бурильным трубам, в которых создаются высокие давления и скорости его подачи. При высоких скоростях подачи в полиэтиленовом шланге создаются разрушающие давления.

Известен тампонажный состав для локальной герметизации затрубного и межколонного пространства, который содержит углеводородный растворитель из ряда С3-С16 - 50-25 мас. ч., аминоспирт из ряда С2-С4 - 2,5-5,5 мас. ч., нейтральный мелкодисперсный порошок - 6-9 мас. ч., воду - 3-5 мас. ч., а также уретановый полимер - полиуретановый клей марки ВИЛАД-17 - 30-60 мас. ч. (RU 2132448 С1, 27.06.1999). Данный состав принят за прототип предложенного состава.

Недостатком данного состава является наличие в нем пожароопасных компонентов - углеводородного растворителя и аминоспирта, а также большая длительность процесса закачки данного состава и большой его расход для обеспечения гидроизоляции, обусловленные тем, что при его закачке в скважину не происходит увеличения объема материала.

Технической проблемой, решаемой изобретением, является повышение качества и снижение продолжительности гидроизоляции заколонного пространства и снижение расхода тампонажной смеси и снижение ее пожароопасности.

Техническая проблема решается составом тампонажной смеси для гидроизоляции заколонного пространства, содержащим два компонента, один из которых представляет собой смесь золы-уноса и воды в массовом соотношении от 1:1 до 1,6:1 и другой - гидроактивную полиуретановую смолу, при следующем соотношении компонентов, мас. %:

Техническая проблема решается также способом гидроизоляции заколонного пространства, заключающимся в том, что спускают в заколонное пространство между стенкой скважины и обсадной трубой шланг, закачивают через шланг тампонажную смесь, при этом, согласно изобретению, для закачки используют двухканальный шланг со смесительной камерой на конце, в процессе закачки поднимают шланг со скоростью подъема уровня образующегося материала гидроизоляции в заколонном пространстве, при закачке в один канал шланга подают один компонент тампонажной смеси - смесь золы-уноса и воды в массовом соотношении от 1:1 до 1:6, а в другой канал подают другой компонент тампонажной смеси - гидроактивную полиуретановую смолу, при следующем соотношении компонентов, мас. %:

Кроме того, решению технической проблемы способствует то, что используют смесительную камеру с выходными отверстиями, обеспечивающими выход расходящихся струй вверх под острым углом к вертикали при спуске и подъеме шланга, спуск шланга осуществляют при подаче в него сжатого воздуха, который при выходе из отверстий образует реактивные струи с обеспечением вертикальности шланга при его спуске, а при закачке компонентов тампонажная смесь при выходе из отверстий также образует реактивные струи с обеспечением вертикальности шланга при его подъеме.

Кроме того, целесообразно закачку тампонажной смеси в скважину осуществлять до глубины Нп=Нвг/(1,2÷1,6), где:

Нп - глубина, на которой прекращают закачку тампонажной смеси;

Нвг - глубина, на которой должна находиться верхняя граница материала гидроизоляции, образуемого тампонажной смесью после ее расширения;

1,2÷1,6 - коэффициент увеличения объема материала гидроизоляции по сравнению с исходным суммарным объемом компонентов тампонажной смеси.

В одном варианте реализации способа закачку тампонажной смеси осуществляют непрерывно с образованием в заколонном пространстве сплошной гидроизоляции.

В другом варианте реализации способа закачку тампонажной смеси осуществляют порционно с образованием в заколонном пространстве поясов гидроизоляции.

Технический результат, достигаемый изобретением, заключается в обеспечении получения расширяющегося быстросхватывающегося безусадочного после окончания протекания реакции вспенивания многокомпонентного негорючего материала гидроизоляции с мелкоячеистой закрытой пористой структурой, устойчивой к воздействию агрессивных растворов в диапазоне рН=2-12, а также в обеспечении возможности увеличения скорости подачи тампонажного раствора через шланг вследствие более высокой его текучести по сравнению с цементным раствором.

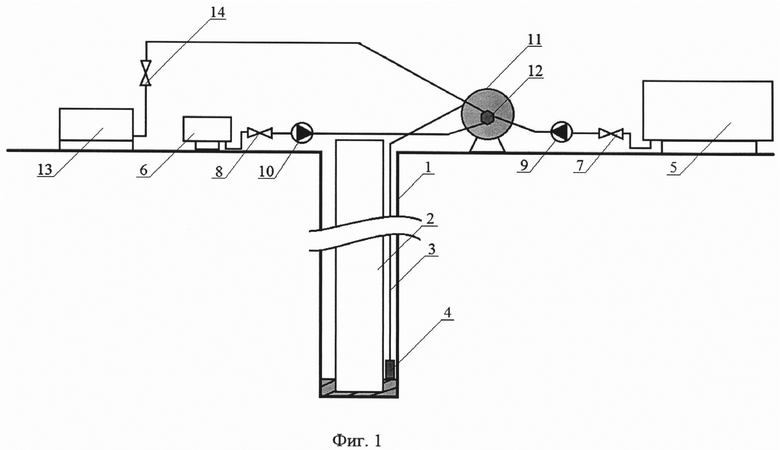

Изобретение поясняется чертежами.

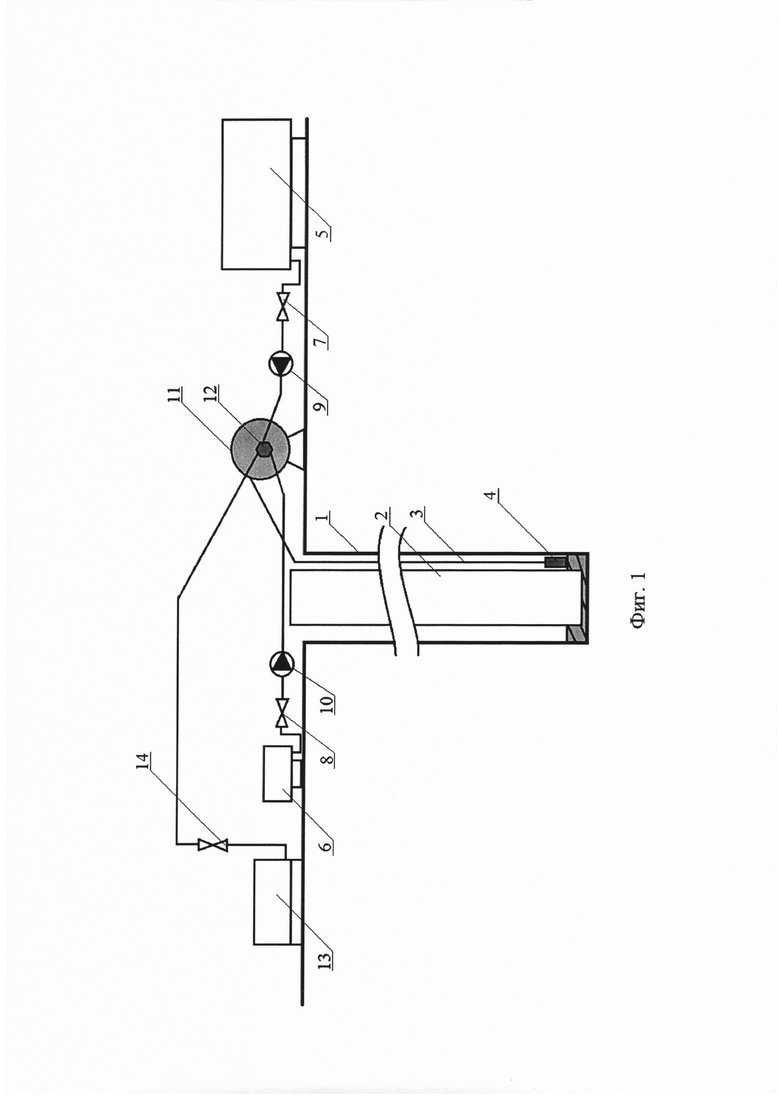

На фиг. 1 показана принципиальная схема реализации предлагаемого способа.

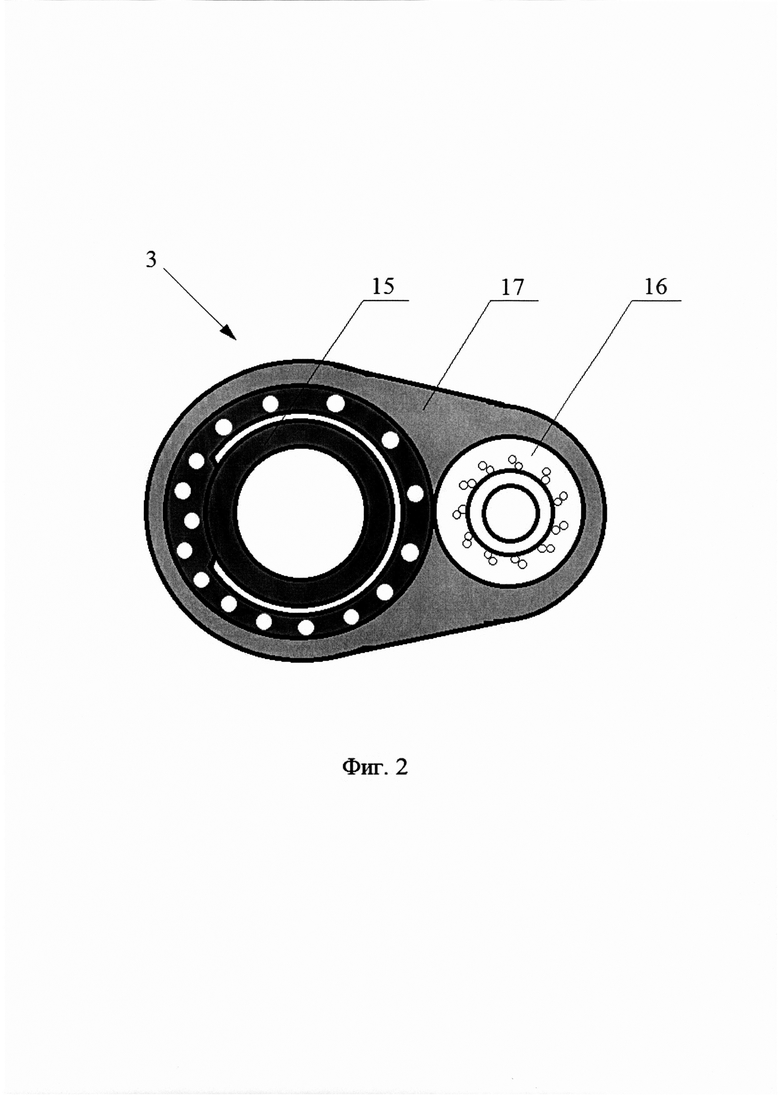

На фиг. 2 показана конструкция двухканального грузонесущего шланга, поперечное сечение.

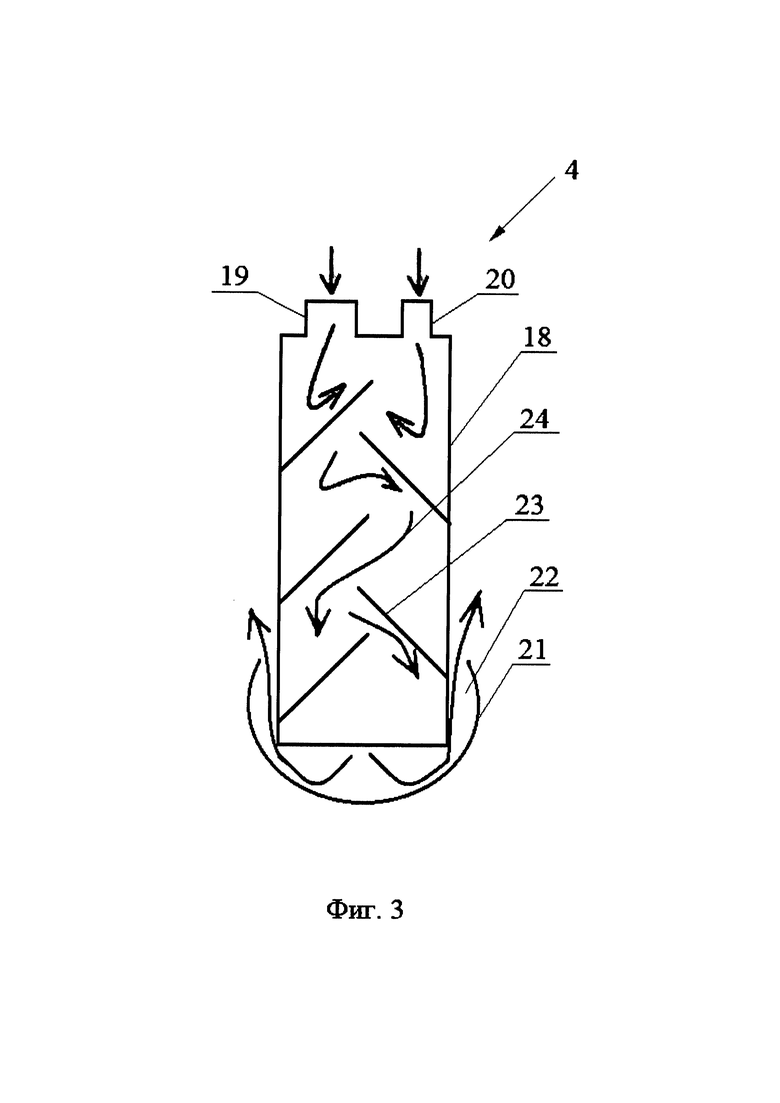

На фиг. 3 показана смесительная камера, закрепленная на конце шланга.

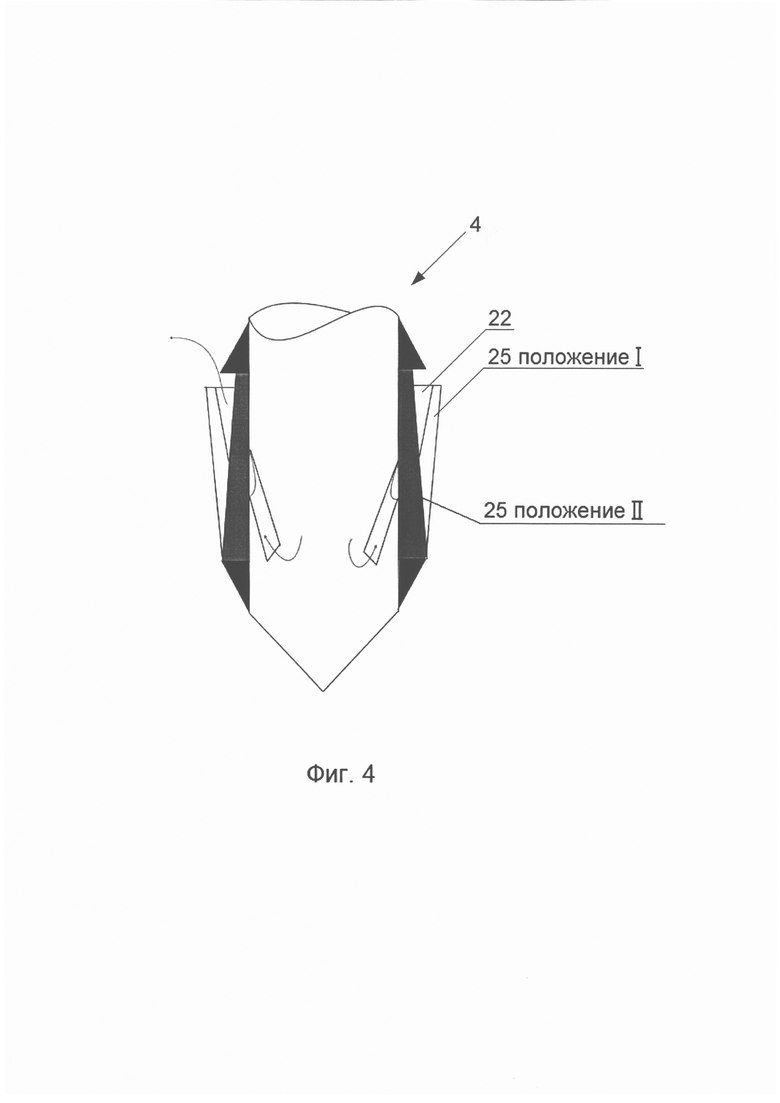

На фиг. 4 показан вариант выполнения нижней части смесительной камеры.

Схема реализации предлагаемого способа (фиг. 1) включает следующее оборудование. В скважину 1 с обсадной колонной 2 спускается двухканальный грузонесущий шланг 3 с размещенной на нижнем конце цилиндрической смесительной камерой 4. На поверхности установлена емкость 5, в которой производится перемешивание элементов компонента I тампонажной смеси: золы-уноса и воды. Компонент II тампонажной смеси размещается в емкости 6. Всасывающие магистрали емкостей 5 и 6 снабжены запорно-регулировочными устройствами 7 и 8 и нагнетательными насосами 9 и 10. Двухканальный грузонесущий шланг 3 размещен на барабане лебедки 11 с регулируемым электроприводом. Ввод нагнетательных магистралей для компонентов I и II и соединение со шлангом выполнено в оси 12 вращения лебедки. Для обеспечения вертикального спуска грузонесущего шланга 3 со смесительной камерой 4 в состав необходимого для реализации способа оборудования входит компрессорная станция 13 с нагнетательным воздуховодом, подведенным к оси 12 вращения лебедки, подключенным к каналам подачи в скважину компонентов I и II и снабженным запорным устройством 14.

Грузонесущий шланг 3 (фиг. 2) состоит из армированного гидроканала 15 большого диаметра и армированного гидроканала 16 малого диаметра, помещенных оболочку 17 из полиэтилена низкого давления.

Смесительная камера 4 (фиг. 3) состоит из цилиндрического корпуса 18, имеющего в верхней части корпуса штуцер 19 большого диаметра для подачи компонента I и штуцер 20 малого диаметра для подачи компонента II, и наконечника 21 с отверстиями 22. Внутри корпуса 18 расположены разнонаправленно ориентированные лопасти 23, изменяющие направления потока 24 для обеспечения смешивания компонентов I и II. Отверстия 22 направлены вверх таким образом, что поток выходит из них под острым углом к оси скважины для создания реактивной силы при спуске шланга 3 в скважину 1 и поддержания его прямолинейной формы при выполнении работ. На фиг. 4 показан вариант выполнения нижней части смесительной камеры 4 с отверстиями 22. При спуске камеры 4 в скважину резиновое кольцо 25 отжимается (положение I) в стороны, и поток выходит из отверстий 22 под острым углом к оси смесительной камеры 4. при подъеме камеры 4 резиновое кольцо сжимается (положение II) и отверстия 22 закрываются. Возможны другие выполнения нижней части камеры 4 с отверстиями 22.

Предлагаемый способ реализуется следующим образом (фиг. 1). В пробуренный до проектной отметки ствол скважины 1 спускается до конечной глубины обсадная колонна 2. После спуска обсадной колонны 2 до конечной глубины и выполнения необходимых геофизических исследований в скважину 1 спускается двухканальный грузонесущий шланг 3 с цилиндрической смесительной камерой 4. Спуск производится с продувкой каналов 15 и 16 шланга 4 (фиг. 2) сжатым воздухом для обеспечения вертикальности шланга 4 в заколонном пространстве за счет реактивной струи, вытекающей из отверстий 22 наконечника 21 смесительной камеры 4 (фиг. 3), и для сохранения внутренних поверхностей шланга 4 в сухом состоянии. Параллельно в емкости 5 для компонента I готовится смесь золы-уноса и воды в соотношении от 1:1 до 1,6:1, а емкость 6 для компонента II заполняется однокомпонентной гидрофильной гидроактивной полиуретановой смолой. После спуска цилиндрической смесительной камеры 4 на расчетную глубину включаются насосы 9 и 10 подачи к смесительной камере 4 компонентов I и II и далее в заколонное пространство смеси этих компонентов для формирования в заколонном пространстве композитного материала. Подача компонентов I и II производится в соотношении (88÷94)%:(6÷12%). Процесс подачи компонентов сопровождается подъемом шланга 4 в соответствии с зависимостью (1). Поданная в заколонное пространство смесь вступает в реакцию с образованием и набором прочности в течение не более 5 минут расширяющегося безусадочного после окончания реакции вспенивания 3-компонентного композитного материала.

Процесс закачки тампонажной смеси сопровождается подъемом шланга 3, при этом скорость его подъема зависит от режима подачи компонентов и объема заколонного пространства и выражается следующим соотношением:

где: V - скорость подъема шланга, м/мин;

Q - суммарная объемная подача компонентов I и II композитного материала, м3/мин;

S - площадь кольцевого зазора между стенками скважины и обсадными трубами, м2;

1,2÷1,6 - коэффициент увеличения объема композитного материала по сравнению с исходным суммарным объемом компонентов I и II, зависит от величины интервала гидроизоляции и определяется опытным путем.

Рассчитанная таким образом скорость подъема шланга соответствует скорости подъема уровня закачиваемой тампонажной смеси.

Подача компонентов производится до глубины, определяемой по зависимости:

где: Нп - глубина прекращения подачи компонентов I и II в скважину 1,

м;

Нвг - требуемая глубина верхней границы материала гидроизоляции в заколонном пространстве, м;

1,2÷1,6 - коэффициент увеличения объема композитного материала по сравнению с исходным суммарным объемом компонентов I и II, зависит от величины интервала гидроизоляции и определяется опытным путем.

Возможны два варианта реализации предложенного способа. Согласно первому варианту закачка тампонажной смеси ведется непрерывно с образованием сплошной гидроизоляции заколонного пространства.

Согласно второму варианту подача тампонажной смеси производится порционно с образованием в заколонном пространстве поясов гидроизоляции из композитного материала по общему интервалу гидроизоляции.

Способ осуществлялся с использованием следующих соотношений компонентов I и II.

Состав 1:

Состав 2:

Состав 3:

Все вышеуказанные составы обеспечивали образование в заколонном пространстве расширяющегося безусадочного после окончания реакции вспенивания композитного материала, негорючего, имеющего мелкоячеистую структуру с закрытым поровым пространством, устойчивого к воздействию агрессивных растворов в диапазоне рН=2-12, плотностью 0,9-0,95 г/см3, с растяжением не менее 120%, механической прочностью 0,3-0,5 МПа, твердостью по прибору Шора в водонасыщенном состоянии 20-25 и в воздушно-сухом состоянии 65-70, имеющего объем не менее чем в 1,6 раза больший по сравнению с исходным суммарным объемом компонентов I и II.

Предложенное изобретение обеспечивает высокое качество гидроизоляции заколонного пространства за счет подачи компонентов гидроизоляционного материала непосредственно в каждую точку подлежащего гидроизоляции интервала и сокращением времени затвердевания поданного в заколонное пространство материала, причем скорость протекания отверждения каждой порции материала не превышает 5 минут после смешивания компонентов, а реакция вспенивания и отверждения производится одновременно с подачей следующих порций компонентов конечного материала гидроизоляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНАЯ ГРАНУЛИРОВАННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ ДЛЯ ИНТЕЛЛЕКТУАЛЬНОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН ОБСАДНОЙ КОЛОННЫ | 2019 |

|

RU2712585C1 |

| Способ цементирования скважин в интервалах многолетнемерзлых пород | 2024 |

|

RU2841103C1 |

| Способ цементирования обсадной колонны в скважине | 2023 |

|

RU2823955C1 |

| Способ предупреждения возникновения межколонных и межпластовых перетоков в скважине | 2023 |

|

RU2808074C1 |

| Способ гидроизоляции заколонного пространства технологических скважин | 2023 |

|

RU2819860C1 |

| Способ оценки качества цементирования скважины в низкотемпературных породах | 2017 |

|

RU2652777C1 |

| Способ ремонтно-изоляционных работ в скважине | 2018 |

|

RU2684932C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗАКОЛОННЫХ ПЕРЕТОКОВ В НЕФТЕДОБЫВАЮЩИХ СКВАЖИНАХ | 2021 |

|

RU2774251C1 |

| СПОСОБ СТРОИТЕЛЬСТВА КОНСТРУКЦИИ ГЛУБОКОЙ СКВАЖИНЫ, ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНСТРУКЦИЯ ГЛУБОКОЙ СКВАЖИНЫ | 2008 |

|

RU2386787C9 |

| Способ проведения водоизоляционных работ в добывающей скважине, вскрывшей водонефтяную залежь | 2017 |

|

RU2661935C1 |

Группа изобретений относится к горному делу и может быть использована при сооружении и ремонте скважин различного целевого назначения. Способ гидроизоляции заколонного пространства заключается в том, что спускают в заколонное пространство между стенкой скважины и обсадной трубой шланг и закачивают через шланг тампонажную смесь. Для закачки используют двухканальный шланг со смесительной камерой на конце, в процессе закачки поднимают шланг со скоростью подъема уровня образующегося материала гидроизоляции в заколонном пространстве. При закачке в один канал шланга подают один компонент тампонажной смеси - смесь золы-уноса и воды в массовом соотношении от 1:1 до 1,6:1, а в другой канал подают другой компонент тампонажной смеси - гидроактивную полиуретановую смолу, при следующем соотношении компонентов, мас.%: смесь золы-уноса и воды 88-94, гидроактивная полиуретановая смола 6-12. Техническим результатом является повышение качества и снижение продолжительности гидроизоляции заколонного пространства и снижение расхода тампонажной смеси и снижение ее пожароопасности. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Состав тампонажной смеси для гидроизоляции заколонного пространства, содержащий два компонента, один из которых представляет собой смесь золы-уноса и воды в массовом соотношении от 1:1 до 1,6:1 и другой - гидроактивную полиуретановую смолу, при следующем соотношении компонентов, мас. %:

2. Способ гидроизоляции заколонного пространства, заключающийся в том, что спускают в заколонное пространство между стенкой скважины и обсадной трубой шланг, закачивают через шланг тампонажную смесь, отличающийся тем, что для закачки используют двухканальный шланг со смесительной камерой на конце, в процессе закачки поднимают шланг со скоростью подъема уровня образующегося материала гидроизоляции в заколонном пространстве, при закачке в один канал шланга подают один компонент тампонажной смеси - смесь золы-уноса и воды в массовом соотношении от 1:1 до 1:6, а в другой канал подают другой компонент тампонажной смеси - гидроактивную полиуретановую смолу, при следующем соотношении компонентов, мас. %:

3. Способ по п. 2, отличающийся тем, что используют смесительную камеру с выходными отверстиями, направленными вверх при спуске и подъеме шланга, спуск шланга осуществляют при подаче в него сжатого воздуха, который при выходе из отверстий образует реактивные струи с обеспечением вертикальности шланга при его спуске, а при закачке компонентов тампонажная смесь при выходе из отверстий также образует реактивные струи с обеспечением вертикальности шланга при его подъеме.

4. Способ по п. 2, отличающийся тем, что закачку тампонажной смеси в скважину осуществляют до глубины Нп=Нвг/(1,2÷1,6), где:

Нп - глубина, на которой прекращают закачку тампонажной смеси;

Нвг - глубина, на которой должна находиться верхняя граница материала гидроизоляции, образуемого тампонажной смесью после ее расширения;

1,2÷1,6 - коэффициент увеличения объема материала гидроизоляции по сравнению с исходным суммарным объемом компонентов тампонажной смеси.

5. Способ по п. 2, отличающийся тем, что закачку тампонажной смеси осуществляют непрерывно с образованием в заколонном пространстве сплошной гидроизоляции.

6. Способ по п. 2, отличающийся тем, что закачку тампонажной смеси осуществляют порционно с образованием в заколонном пространстве поясов гидроизоляции.

| СЕРГИЕНКО И.А., Мосев А.Ф | |||

| и др | |||

| Бурение и оборудование геотехнологических скважин | |||

| М.: Недра, 1984, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ДОБЫВАЮЩИХ СКВАЖИН | 1997 |

|

RU2132448C1 |

| УСТАНОВКА ДЛЯ ЦЕМЕНТИРОВАНИЯ НЕФТЯНЫХ ИЛИ ГАЗОВЫХ СКВАЖИН | 2010 |

|

RU2445203C1 |

| RU 2015155288 A, 30.06.2017 | |||

| Тампонажный раствор | 1980 |

|

SU883336A1 |

| DE 3033266 A1, 01.04.1982 | |||

| CN 110482968 A, 22.11.2019 | |||

| Способ повышения плодородия почвы | 2015 |

|

RU2689562C2 |

Авторы

Даты

2020-07-09—Публикация

2019-12-16—Подача