Предпосылки создания

Область техники изобретения

[0001] Это раскрытие относится к головке выброса жидкости, модулю выброса жидкости и устройству выброса жидкости.

Описание предшествующего уровня техники

[0002] Выложенный японский патент № H6-305143 раскрывает блок выброса жидкости, выполненный с возможностью приводить служащую в качестве выбрасываемой среды жидкость и служащую в качестве барботирующей среды жидкость в соприкосновение друг с другом на границе раздела и выбрасывать выбрасываемую среду за счет нарастания пузырька, формируемого в барботирующей среде, принимающей передаваемую тепловую энергию. Выложенный японский патент № H6-305143 описывает способ образования потоков выбрасываемой среды и барботирующей среды путем приложения давления к этим средам после выброса выбрасываемой среды, тем самым стабилизации границы раздела между выбрасываемой средой и барботирующей средой в проточном канале для жидкости.

Сущность изобретения

[0003] В первом аспекте этого раскрытия предоставляется головка выброса жидкости, содержащая: напорную камеру, выполненную обеспечивающей возможность первой жидкости и второй жидкости течь внутри; элемент создания давления, выполненный с возможностью прикладывать давление к первой жидкости; и отверстие выброса, выполненное с возможностью выбрасывать вторую жидкость, при этом в состоянии, когда первая жидкость течет в направлении, пересекающем направление выброса второй жидкости из отверстия выброса, находясь в соприкосновении с элементом создания давления, а вторая жидкость течет в направлении пересечения вдоль первой жидкости в напорной камере, вторая жидкость выбрасывается из отверстия выброса за счет побуждения элемента создания давления прикладывать давление к первой жидкости.

[0004] Во втором аспекте этого раскрытия предоставляется устройство выброса жидкости, включающее в себя головку выброса жидкости, содержащую напорную камеру, выполненную обеспечивающей возможность первой жидкости и второй жидкости течь внутри, элемент создания давления, выполненный с возможностью прикладывать давление к первой жидкости, и отверстие выброса, выполненное с возможностью выбрасывать вторую жидкость, при этом в состоянии, когда первая жидкость течет в направлении, пересекающем направление выброса второй жидкости от отверстия выброса, находясь в соприкосновении с элементом создания давления, а вторая жидкость течет в направлении пересечения вдоль первой жидкости в напорной камере, вторая жидкость выбрасывается из отверстия выброса за счет побуждения элемента создания давления прикладывать давление к первой жидкости.

[0005] В третьем аспекте этого раскрытия предоставляется модуль выброса жидкости для конфигурирования головки выброса жидкости, содержащей: напорную камеру, выполненную обеспечивающей возможность первой жидкости и второй жидкости течь внутри; элемент создания давления, выполненный с возможностью прикладывать давление к первой жидкости; и отверстие выброса, выполненное с возможностью выбрасывать вторую жидкость, при этом в состоянии, когда первая жидкость течет в направлении, пересекающем направление выброса второй жидкости из отверстия выброса, находясь в соприкосновении с элементом создания давления, а вторая жидкость течет в направлении пересечения вдоль первой жидкости в напорной камере, вторая жидкость выбрасывается из отверстия выброса за счет побуждения элемента создания давления прикладывать давление к первой жидкости, при этом головка выброса жидкости формируется путем размещения множества модулей выброса жидкости.

[0006] Дополнительные признаки настоящего изобретения станут очевидны из последующего описания примерных вариантов осуществления со ссылкой на приложенные чертежи.

Краткое описание чертежей

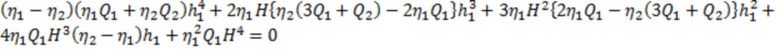

[0007] Фиг. 1 - это вид в перспективе головки выброса;

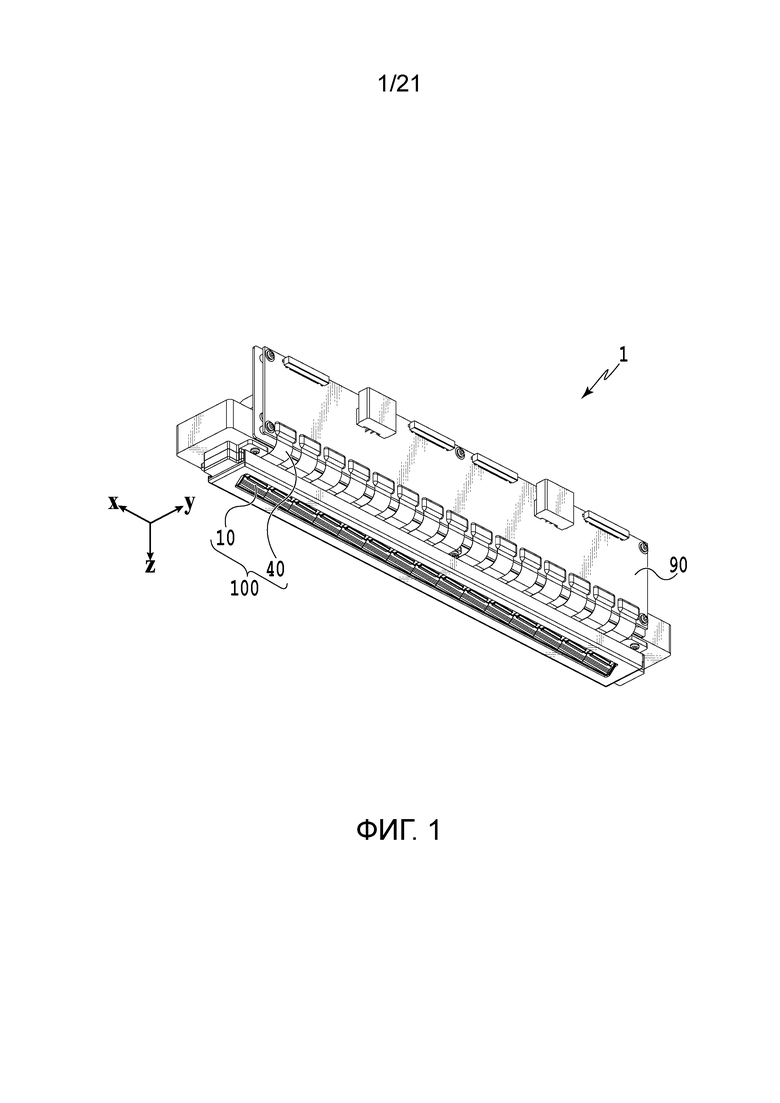

[0008] Фиг. 2 - это блок-схема для объяснения конфигурации схемы управления устройства выброса жидкости;

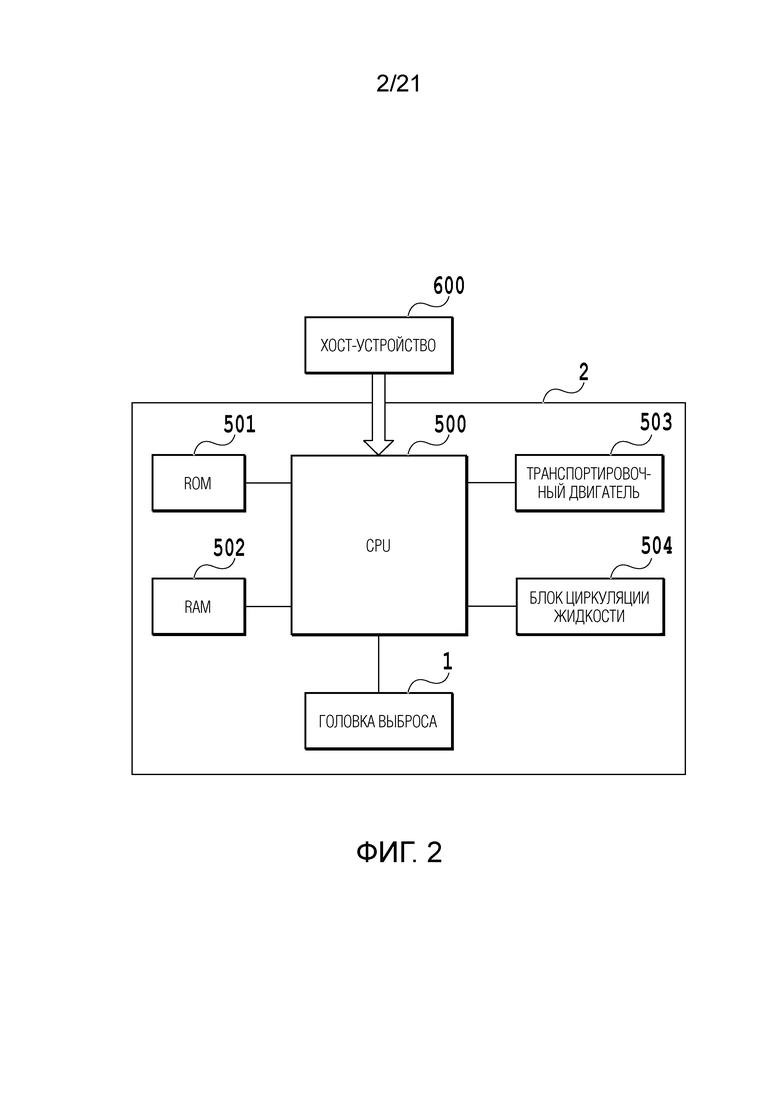

[0009] Фиг. 3 - это вид в разрезе в перспективе панели элементов в модуле выброса жидкости;

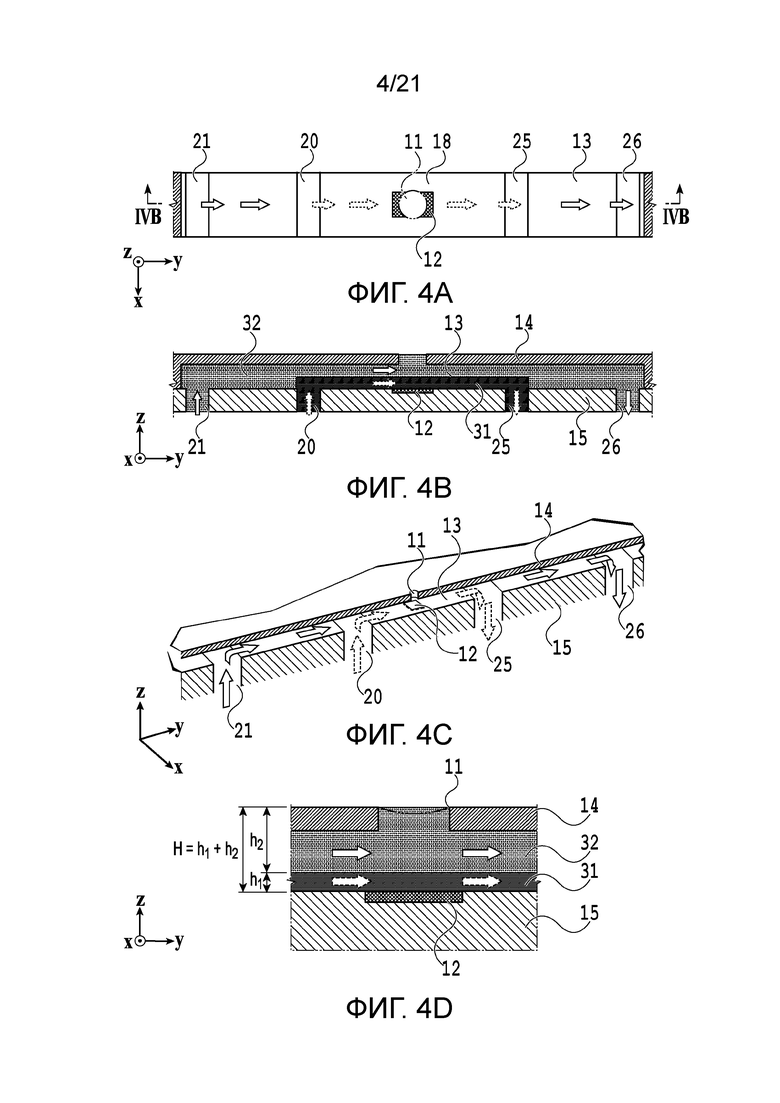

[0010] Фиг. 4A-4D иллюстрируют укрупненные детали проточного канала для жидкости и напорной камеры в первом варианте осуществления;

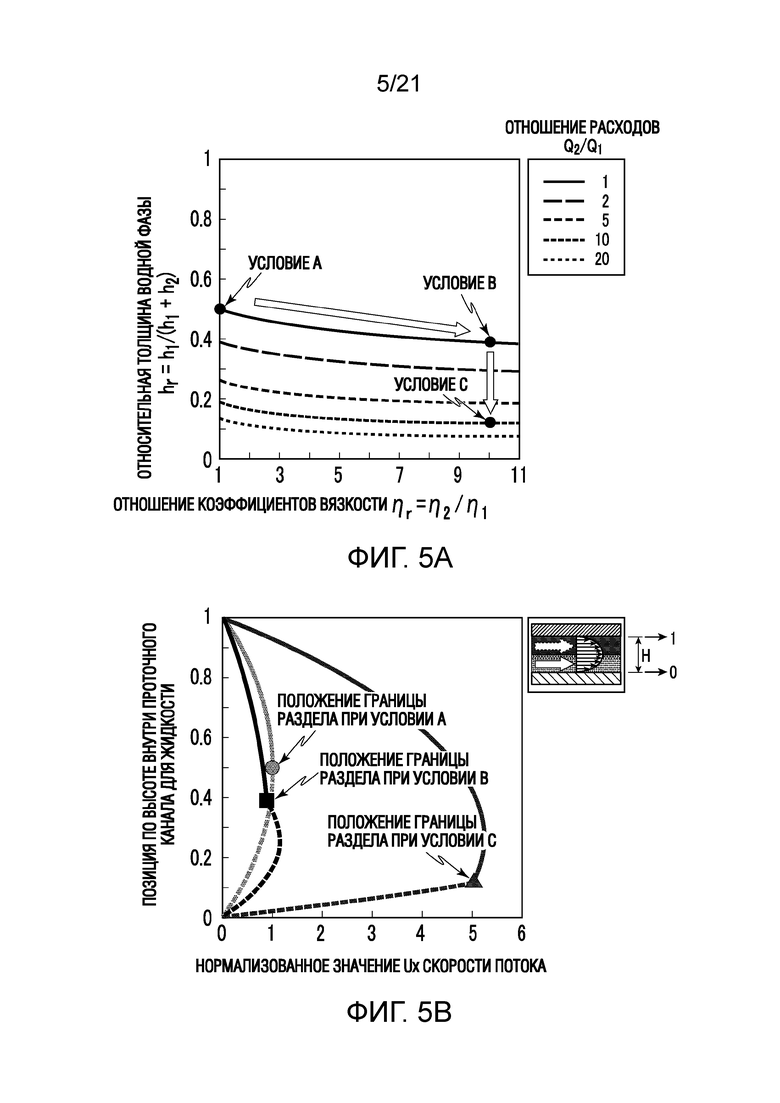

[0011] Фиг. 5A и 5B - это графики, представляющие зависимости между отношением динамических вязкостей и относительной толщиной водной фазы и зависимости между высотой напорной камеры и скоростью потока;

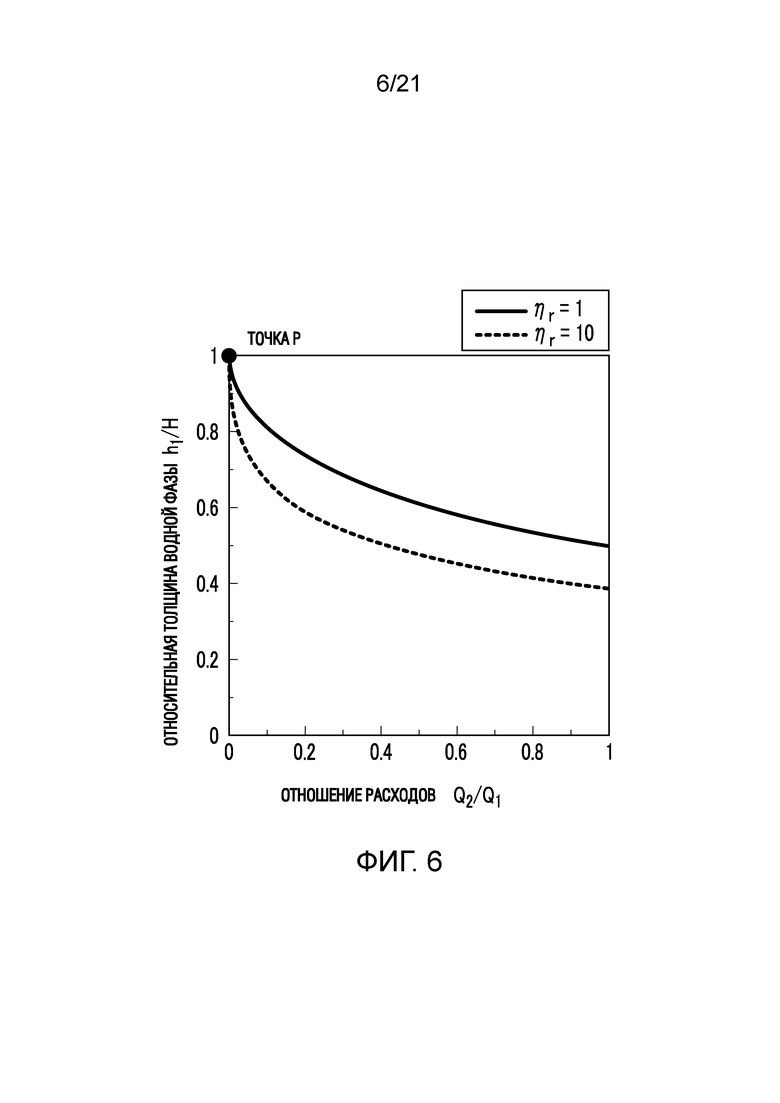

[0012] Фиг. 6 - это график, представляющий зависимости между отношением расходов и относительной толщиной водной фазы;

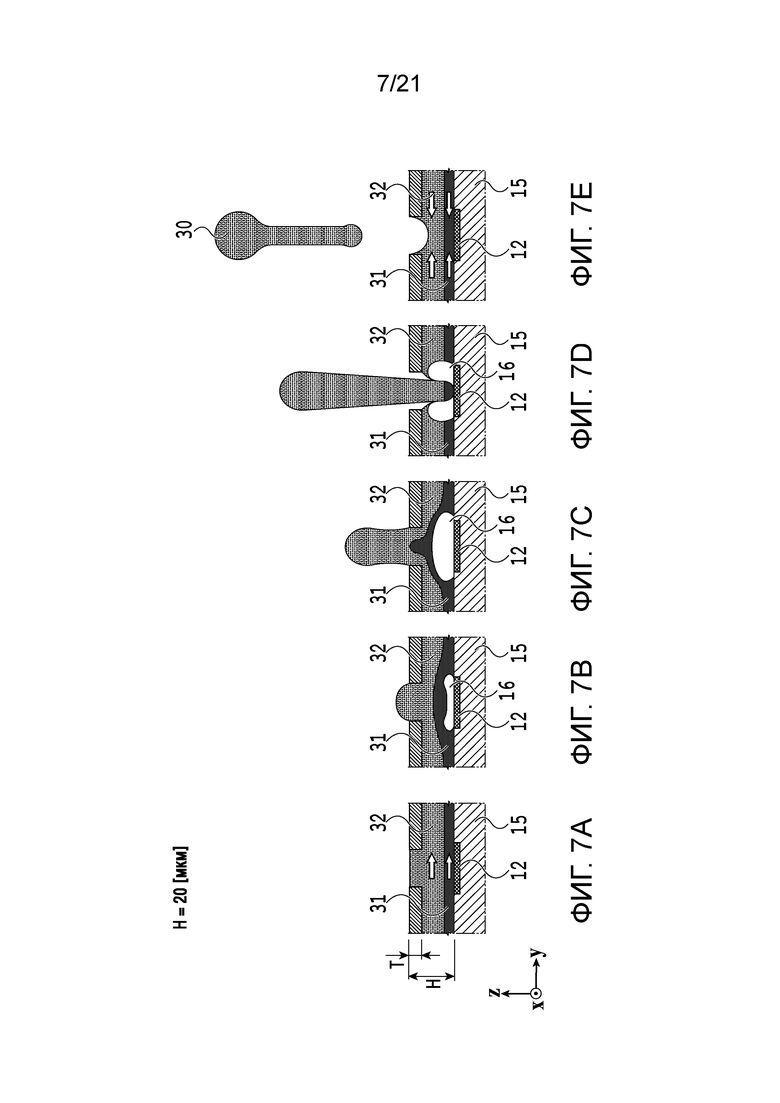

[0013] Фиг. 7A-7E - это схемы, схематично иллюстрирующие переходные состояния при операции выброса;

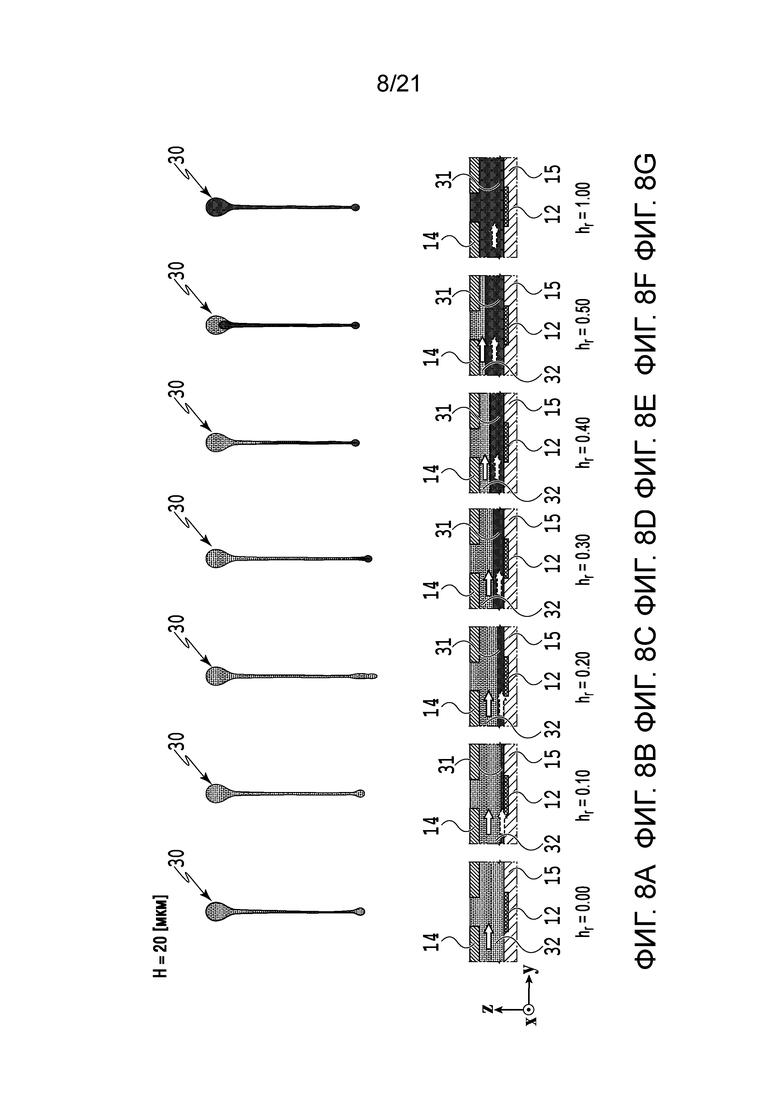

[0014] Фиг. 8A-8G схемы, иллюстрирующие выбрасываемые капли с различными относительными толщинами водной фазы;

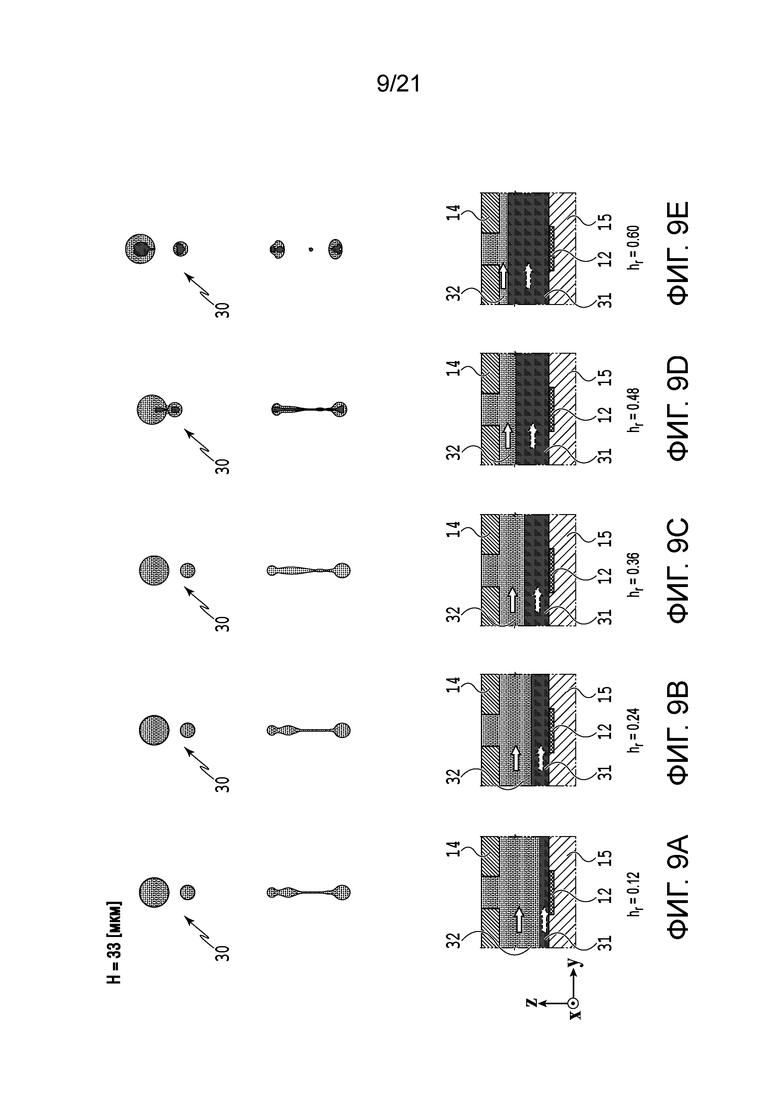

[0015] Фиг. 9A-9E - это дополнительные схемы, иллюстрирующие выбрасываемые капли с различными относительными толщинами водной фазы;

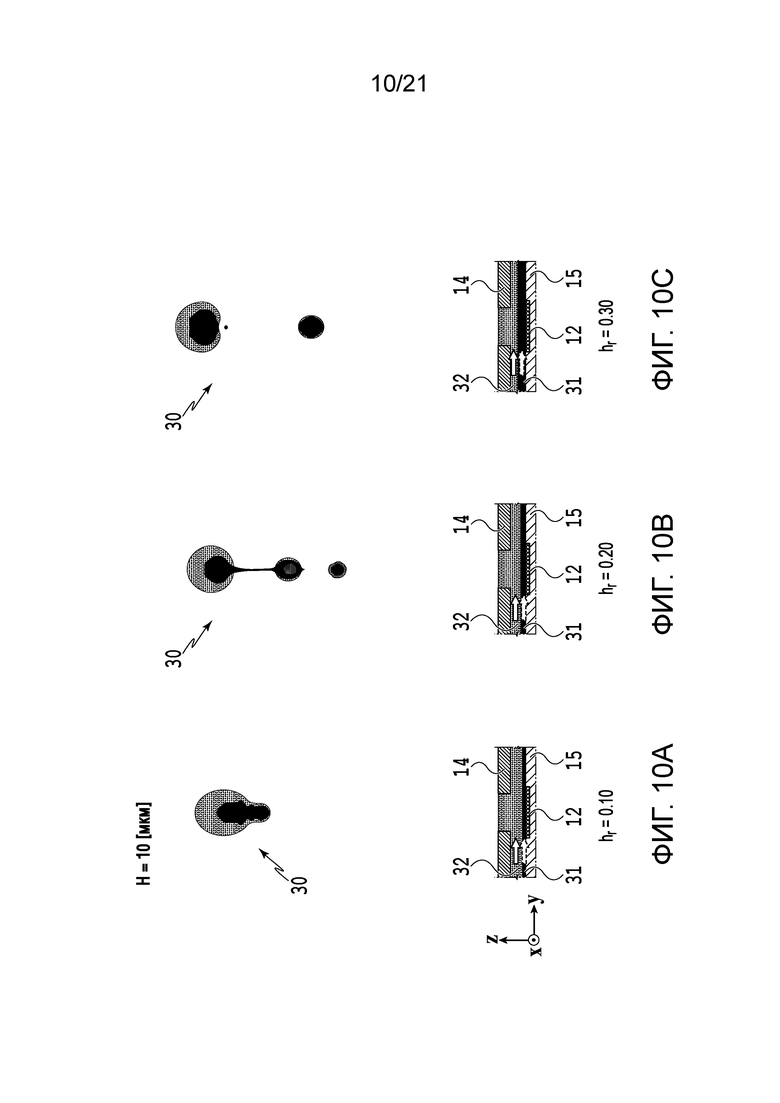

[0016] Фиг. 10A-10C - это дополнительные схемы, иллюстрирующие выбрасываемые капли с различными относительными толщинами водной фазы;

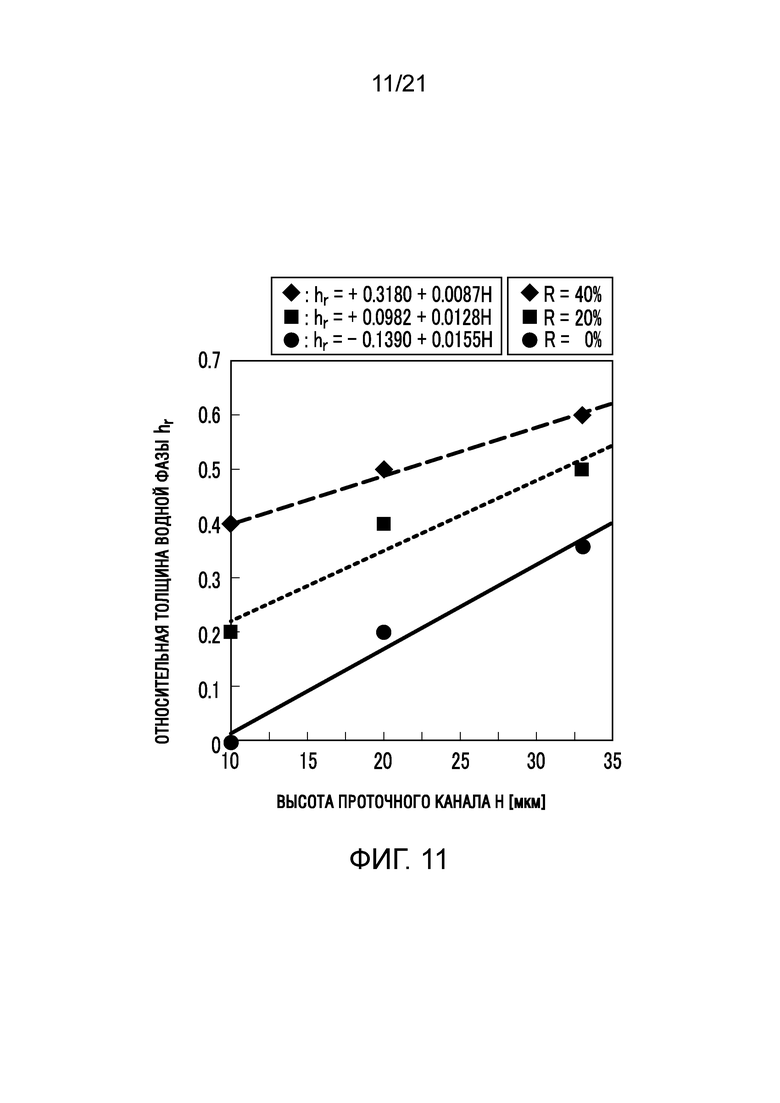

[0017] Фиг. 11 - это график, представляющий зависимость между высотой проточного канала (напорной камеры) и относительной толщиной водной фазы;

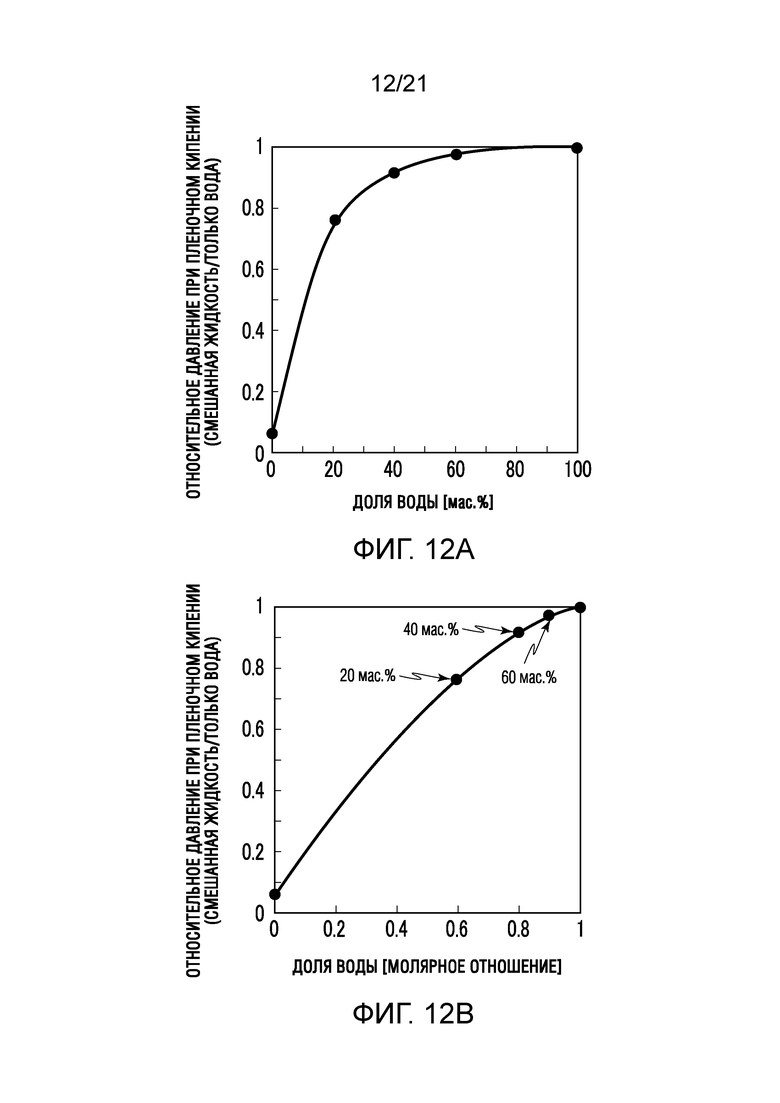

[0018] Фиг. 12A и 12B - это графики, представляющие зависимости между долей содержания воды и давлением образования пузырьков (барботирования);

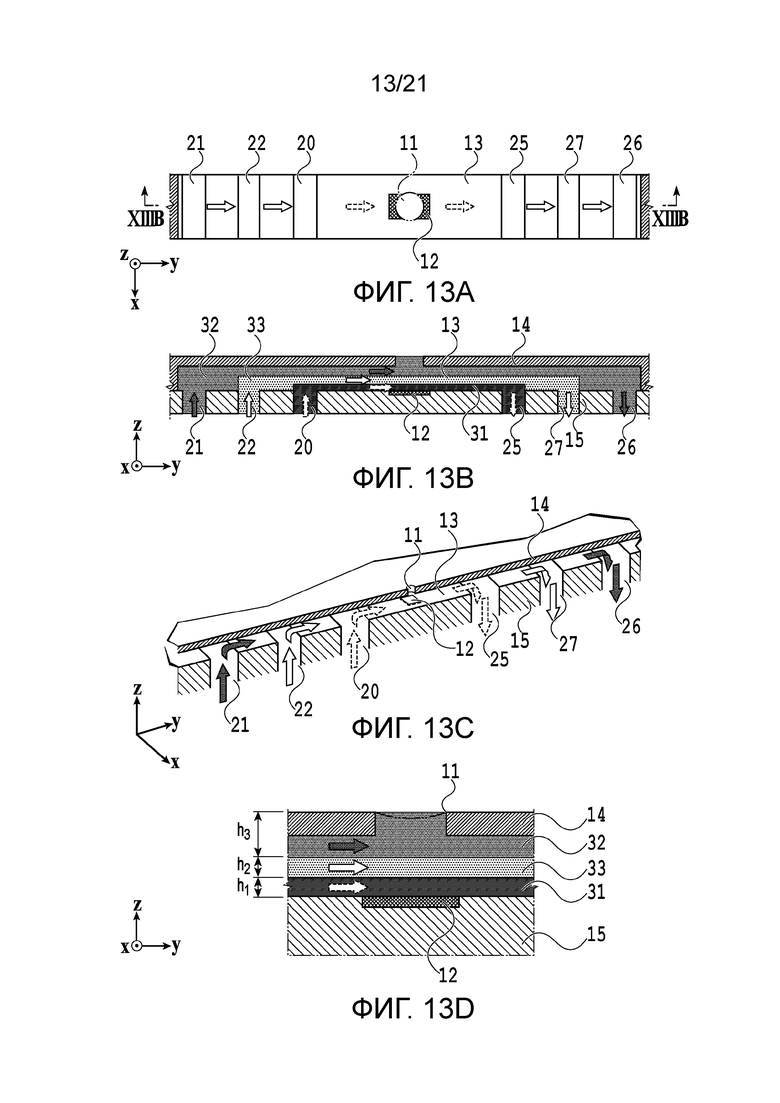

[0019] Фиг. 13A-13D иллюстрируют укрупненные детали проточного канала для жидкости и напорной камеры во втором варианте осуществления;

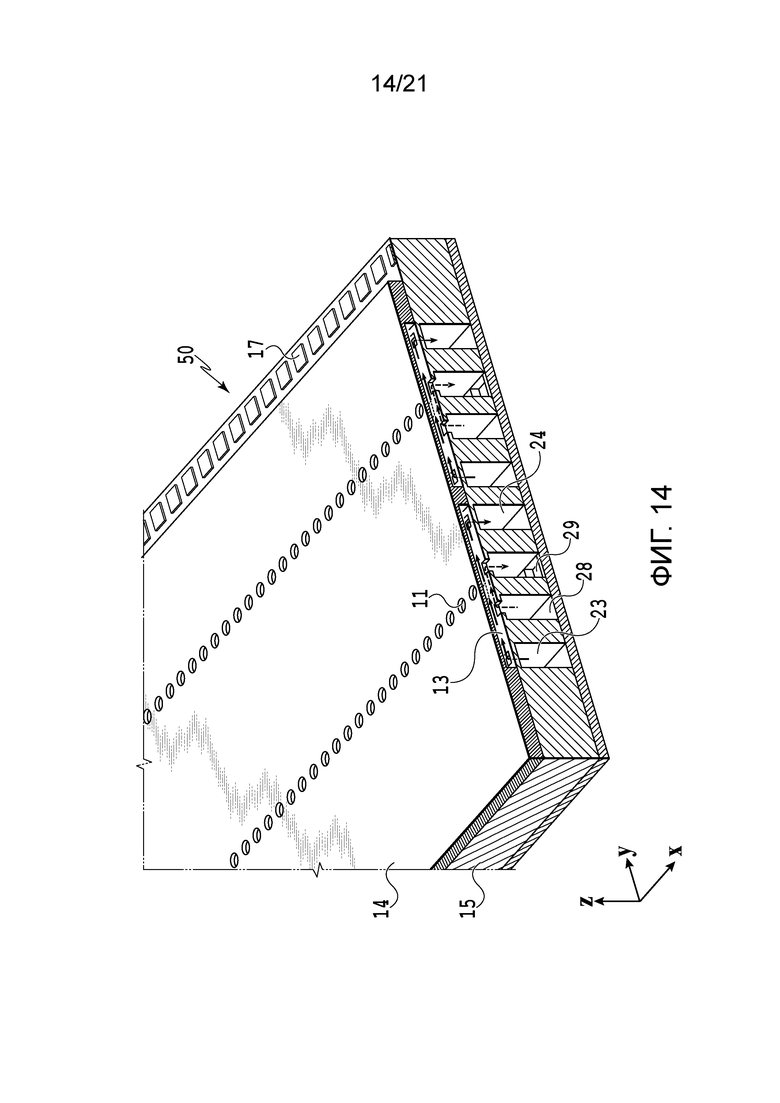

[0020] Фиг. 14 - это вид в перспективе в разрезе панели элементов в третьем варианте осуществления;

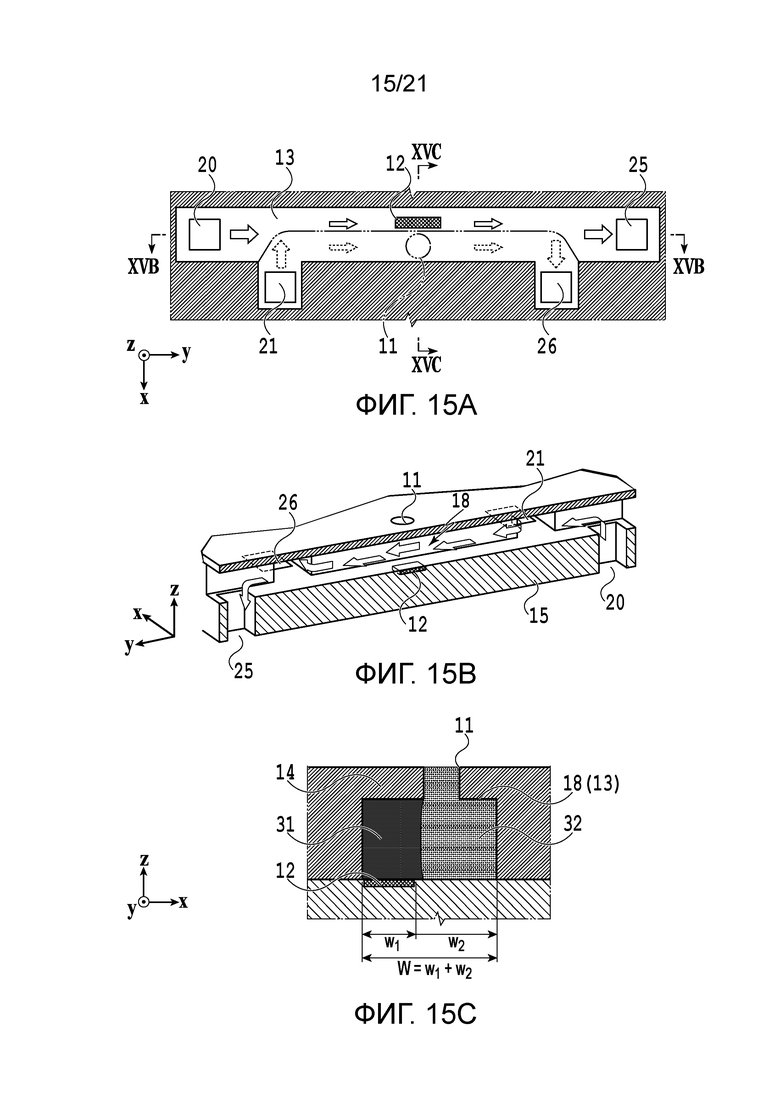

[0021] Фиг. 15A-15C иллюстрируют укрупненные детали проточного канала для жидкости и напорной камеры в третьем варианте осуществления;

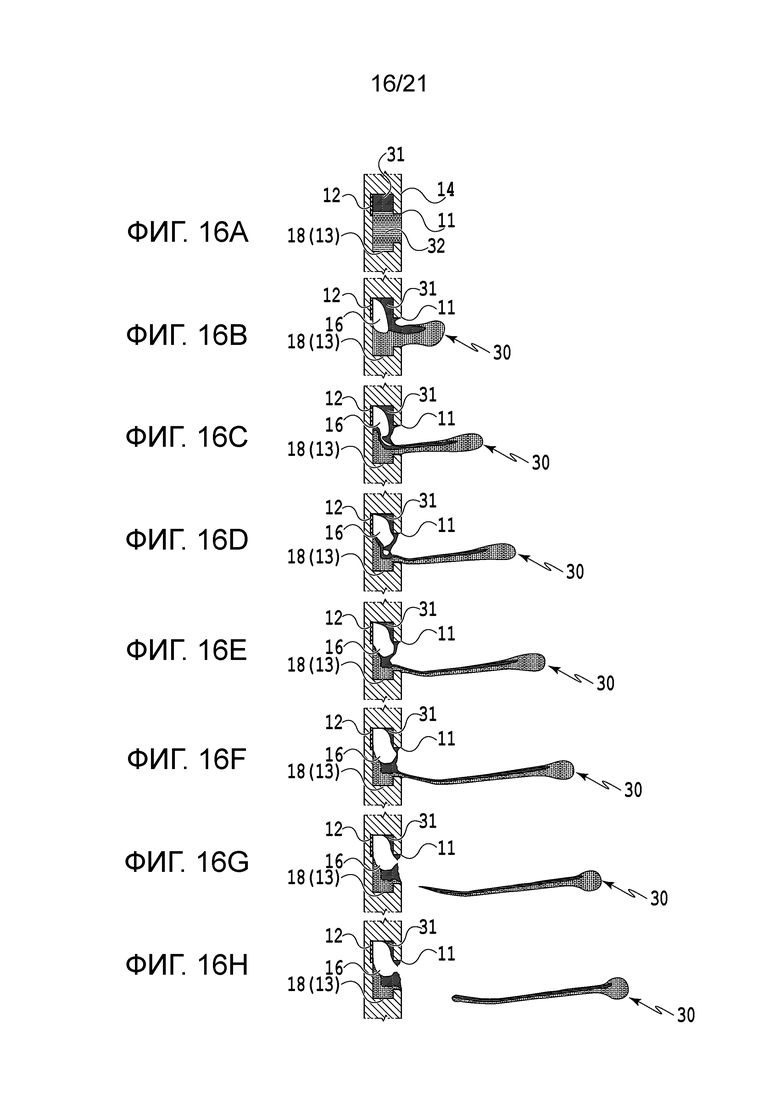

[0022] Фиг. 16A-16H - это схемы, схематично иллюстрирующие состояния выброса в третьем варианте осуществления;

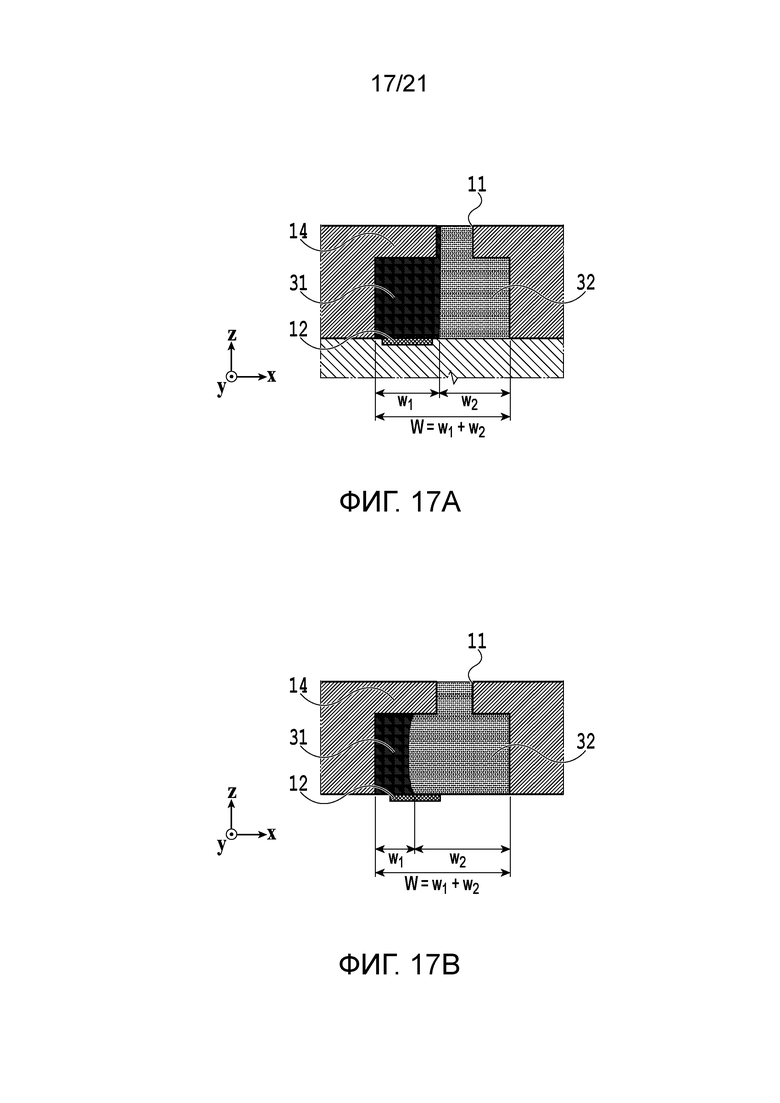

[0023] Фиг. 17A и 17B - это схемы, иллюстрирующие случай изменения относительной толщины водной фазы в третьем варианте осуществления;

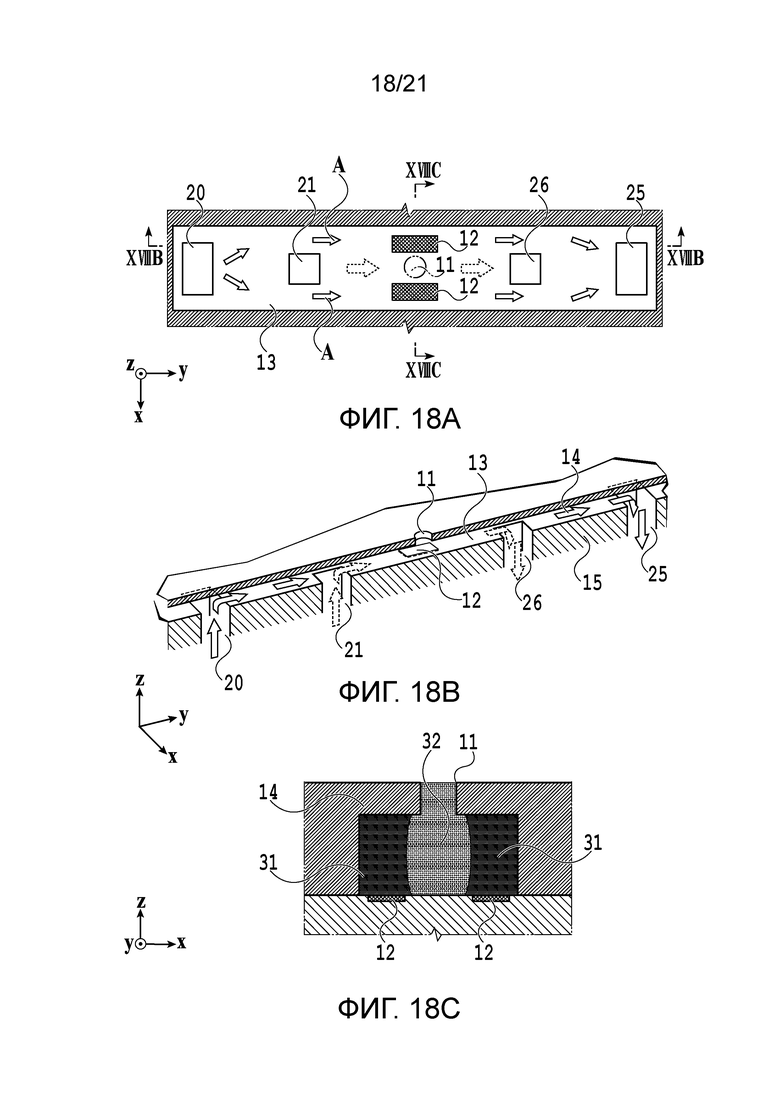

[0024] Фиг. 18A-18C иллюстрируют укрупненные детали проточного канала для жидкости и напорной камеры в четвертом варианте осуществления;

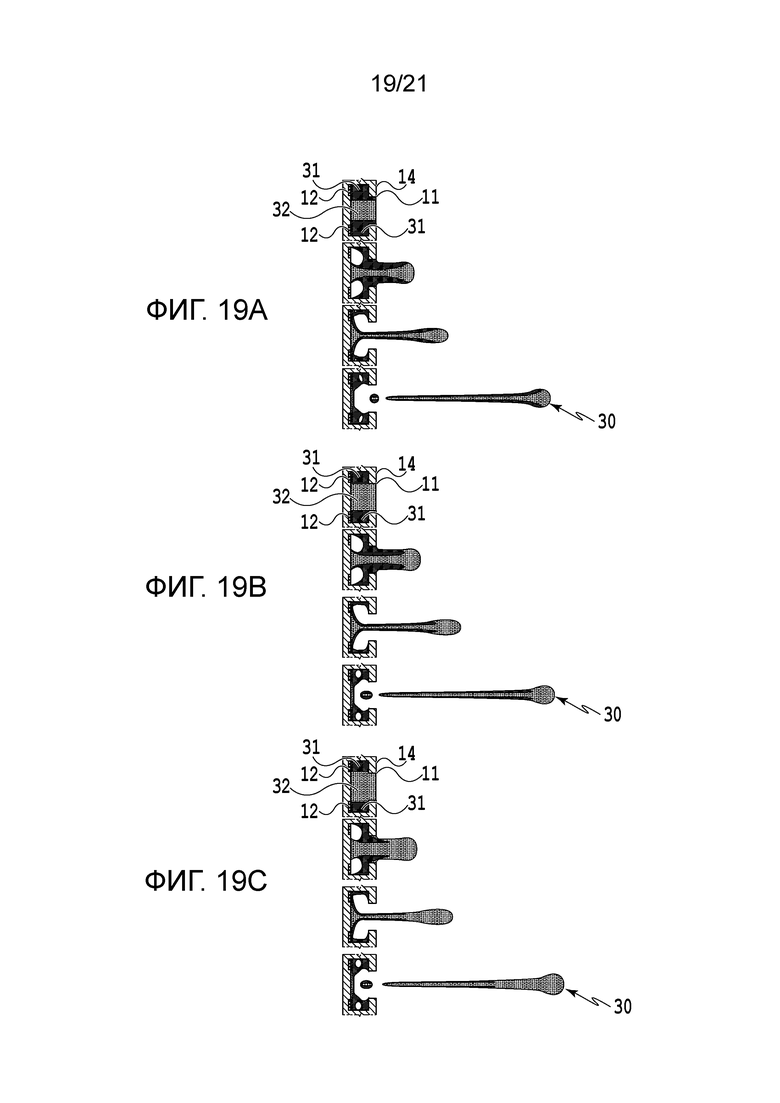

[0025] Фиг. 19A-19C - это схемы состояния выброса при различных относительных толщинах водной фазы в четвертом варианте осуществления;

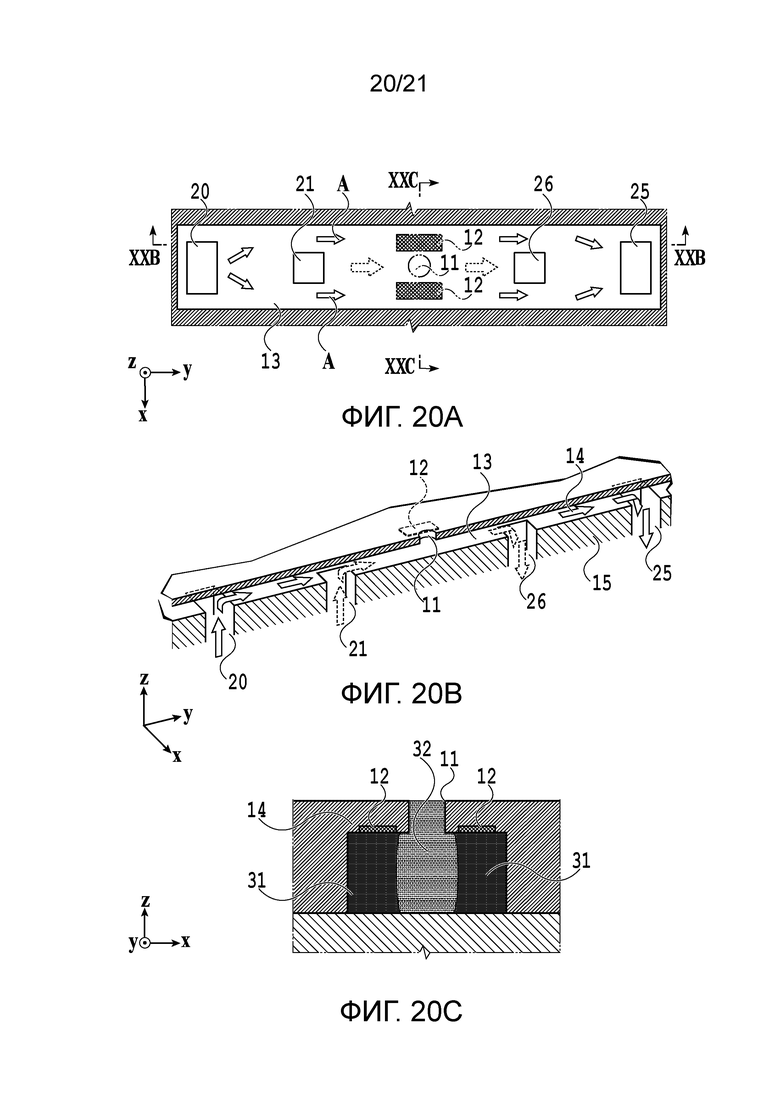

[0026] Фиг. 20A-20C иллюстрируют укрупненные детали проточного канала для жидкости и напорной камеры в пятом варианте осуществления; и

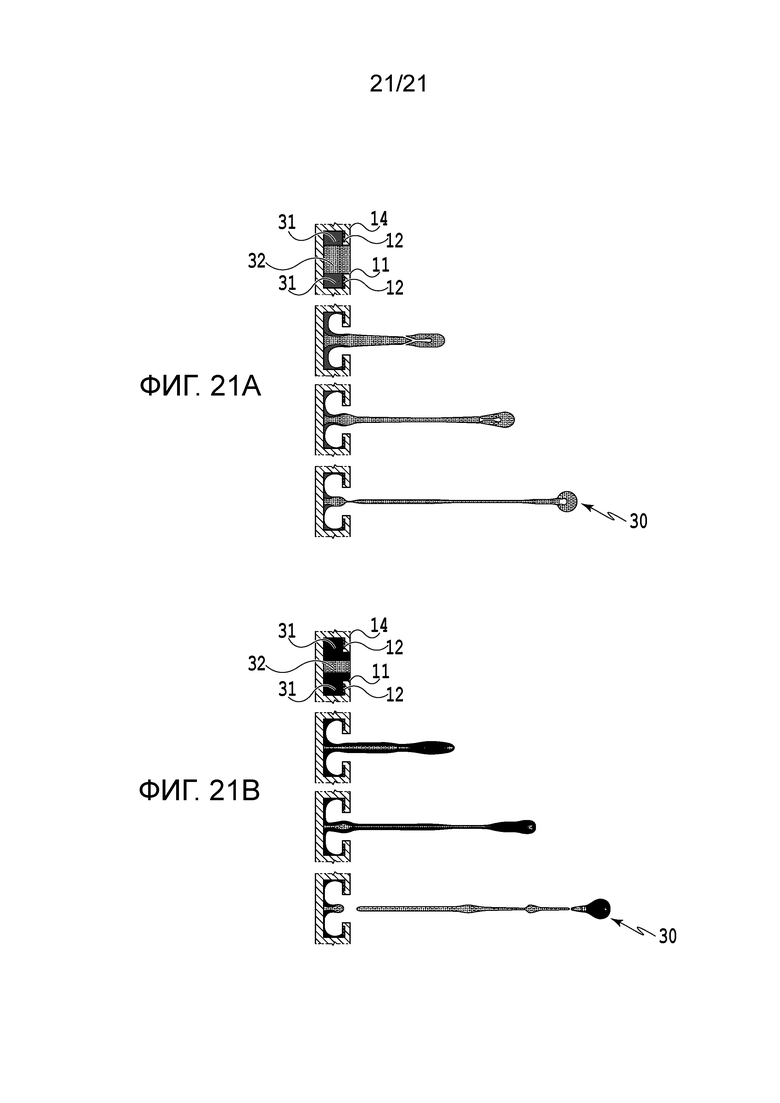

[0027] Фиг. 21A и 21B - это схемы состояния выброса при различных относительных толщинах водной фазы в пятом варианте осуществления.

Описание вариантов осуществления

[0028] Тем не менее, в конфигурации, формирующей границу раздела между выбрасываемой средой и барботирующей средой путем приложения давления к двум средам, каждый раз, когда происходит операция выброса, как раскрыто в выложенном японском патенте № H 6-305143, граница раздела склонна быть неустойчивой в ходе повторяющихся операций выброса. Как следствие, качество выходного изображения, получаемого путем нанесения выбрасываемой среды, может быть ухудшено вследствие колебаний в компонентах носителя, содержащихся в выброшенных каплях, и колебаний в объёме и скорости выброшенных капель.

[0029] Это раскрытие было выполнено для решения вышеупомянутой проблемы. Таким образом, целью этого изобретения является предоставление головки выброса жидкости, которая способна стабилизировать границу раздела между выбрасываемой средой и барботирующей средой в случае, когда происходит операция выброса, таким образом поддерживая хорошие характеристики выброса.

(Первый вариант осуществления)

(Конфигурация головки выброса жидкости)

[0030] Фиг. 1 - это вид в перспективе головки 1 выброса жидкости, используемой в этом варианте осуществления. Головка 1 выброса жидкости по этому варианту осуществления формируется путем размещения множественных модулей 100 выброса жидкости в направлении x. Каждый модуль 100 выброса жидкости включает в себя панель 10 элементов, на которой размещаются элементы выброса, и гибкую монтажную панель 40 для подачи электрического питания и сигналов выброса соответствующим элементам выброса. Гибкие монтажные панели 40 соединяются с электрической монтажной панелью 90, используемой совместно, которая снабжена массивами выводов для подачи электропитания и выводов для ввода сигнала выброса. Каждый модуль 100 выброса жидкости является легко присоединяемым и отсоединяемым от головки 1 выброса жидкости. Соответственно, любой желаемый модуль 100 выброса жидкости может быть легко присоединен снаружи или отсоединен от головки 1 выброса жидкости без необходимости разбирать головку 1 выброса жидкости.

[0031] При наличии головки 1 выброса жидкости, сформированной путем размещения множественной компоновки модулей 100 выброса жидкости (за счет массива множественных модулей) в продольном направлении, как описано выше, даже если некоторый из элементов выброса вызывает отказ выброса, должен быть заменен только модуль выброса жидкости, затронутый в отказе выброса. Поэтому можно улучшить выход продукции в виде головок 1 выброса жидкости в процессе их производства и уменьшить затраты на замену головки.

(Конфигурация устройства выброса жидкости)

[0032] Фиг. 2 - это блок-схема, показывающая конфигурацию схемы управления для устройства 2 выброса жидкости, применимой к этому варианту осуществления. ЦП (центральный процессор) 500 управляет всем устройством 2 выброса жидкости в соответствии с программами, сохраненными в ПЗУ 501, при этом используя ОЗУ 502 в качестве рабочей области. ЦП 500 выполняет предписанную обработку данных в соответствии с программами и параметрами, сохраненными в ПЗУ 501 по данным о выбросе, принимаемым, например, от внешне подключенного хост-устройства 600, формируя тем самым сигналы выброса, обеспечивающие возможность головке 1 выброса жидкости выполнять выброс. Затем головка 1 выброса жидкости приводится в действие в соответствии с сигналами выброса, в то время как целевой носитель для нанесения жидкости перемещается в заданном направлении путем приведения в действие транспортировочного двигателя 503. Таким образом, жидкость, выброшенная из головки 1 выброса жидкости, наносится на целевой носитель для нанесения для прилипания.

[0033] Блок 504 циркуляции жидкости является блоком, выполненным с возможностью осуществлять циркуляцию и подачу жидкости в головку 1 выброса жидкости и проводить управление потоком жидкости в головке 1 выброса жидкости. Блок 504 циркуляции жидкости включает в себя вспомогательный бачок для хранения жидкости, проточный канал для циркуляции жидкости между вспомогательным бачком и головкой 1 для нанесения жидкости, насосы, блок управления расходом для управления расхода жидкости, текущей в головке 1 выброса жидкости, и т.д. Следовательно, по команде ЦП 500 эти механизмы управляются так, что жидкость течет в головке 1 выброса жидкости с заданным расходом.

(Конфигурация панели элементов)

[0034] Фиг. 3 - это вид в перспективе в разрезе панели 10 элементов, предусмотренной в каждом модуле 100 выброса жидкости. Панель 10 элементов сформирована путем укладки расходомерной диафрагмы 14 (формирующего отверстие выброса элемента) на кремниевой (Si) подложке 15. На фиг. 3 отверстия 11 выброса, размещенные в направлении x, выбрасывают жидкость одинакового типа (такую как жидкость, подаваемую из общего вспомогательного бачка или общего отверстия подачи). Фиг. 3 иллюстрирует пример, в котором расходомерная диафрагма 14 также снабжена проточными каналами 13 для жидкости. Вместо этого панель 10 элементов может применять конфигурацию, в которой проточные каналы 13 для жидкости сформированы с помощью другого компонента (формирующего проточный канал элемента), и на нем расположена расходомерная диафрагма 14, снабженная отверстиями 11 выброса.

[0035] Элементы 12 создания давления (не показаны на фиг. 3) расположены на кремниевой подложке 15 в положениях, соответствующих соответственным отверстиям 11 выброса. Каждое отверстие 11 выброса и соответствующий элемент 12 создания давления расположены в таких позициях, что находятся напротив друг друга (противоположны). В случае, когда в ответ на сигнал выброса подается (электрическое) напряжение, элемент 12 создания давления прикладывает давление к жидкости в направлении z, ортогональном направлению потока (направлению y) жидкости. Соответственно жидкость выбрасывается в форме капли из отверстия 11 выброса, противоположного элементу 12 создания давления. Гибкая монтажная панель 40 (см. фиг. 1) подает электрическое питание и управляющие сигналы на элементы 12 создания давления через выводы 17, размещенные на кремниевой подложке 15.

[0036] Расходомерная диафрагма 14 снабжена множественными проточными каналами 13 для жидкости, которые простираются в направлении y и соединяются один к одному с отверстиями 11 выброса, соответственно. Между тем, проточные каналы 13 для жидкости, размещенные в направлении x, вместе соединены с первым общим проточным каналом 23 подачи, первым общим проточным каналом 24 сбора, вторым общим проточным каналом 28 подачи и вторым общим проточным каналом 29 сбора. Потоки жидкостей в первом общем проточном канале 23 подачи, первом общем проточном канале 24 сбора, втором общем проточном канале 28 подачи и втором общем проточном канале 29 сбора управляются блоком 504 циркуляции жидкости, описанным со ссылкой на фиг. 2. Более точно, блок 504 циркуляции жидкости выполняет управление так, что первая жидкость, втекающая из первого общего проточного канала 23 подачи в проточные каналы 13 для жидкости, направляется в первый общий проточный канал 24 сбора, в то время как вторая жидкость, втекающая из второго общего проточного канала 28 подачи в проточные каналы 13 для жидкости, направляется во второй общий проточный канал 29 сбора.

[0037] Фиг. 3 иллюстрирует пример, в котором отверстия 11 выброса и проточные каналы 13 для жидкости, размещенные в направлении x, и первый и второй общие проточные каналы 23 и 28 подачи, а также первый и второй общие проточные каналы 24 и 29 сбора, используемые вместе для подачи и сбора чернил в и из этих отверстий и каналов, определяются как комплект, и два комплекта этих составляющих размещены в направлении y. Фиг. 3 иллюстрирует конфигурацию, в которой каждое отверстие выброса располагается в положении напротив соответствующего элемента 12 создания давления, или, другими словами, в направлении рост пузырька. Однако, этот вариант осуществления не ограничивается только этой конфигурацией. Например, каждое отверстие выброса может быть расположено в таком положении, которое ортогонально направлению роста пузырька.

(Конфигурации проточного канала и напорной камеры)

[0038] Фиг. 4A-4D являются схемами для объяснения подробных конфигураций каждого проточного канала 13 для жидкости и каждой напорной камеры 18, сформированных на панели 10 элементов. Фиг. 4A - это вид в перспективе со стороны отверстия 11 выброса (со стороны направления +z), а фиг. 4B - это вид в разрезе, взятом по линии IVb-IVb, показанной на фиг. 4A. Между тем, фиг. 4C является укрупненной схемой окружения каждого проточного канала 13 для жидкости в панели элементов, показанной на фиг. 3. Кроме того, фиг. 4D является укрупненной схемой окружения отверстия выброса на фиг. 4B.

[0039] Кремниевая подложка 15, соответствующая дну проточного канала 13 для жидкости, включает в себя второе впускное отверстие 21, первое впускное отверстие 20, первое выпускное отверстие 25 и второе выпускное отверстие 26, которые сформированы в таком порядке в направлении y. Кроме того, напорная камера 18, сообщающаяся с отверстием 11 выброса и включающая в себя элемент 12 создания давления, расположена по существу по центру между первым впускным отверстием 20 и первым выпускным отверстием 25 в проточном канале 13 для жидкости. Второе впускное отверстие 21 соединено со вторым общим проточным каналом 28 подачи, первое впускное отверстие 20 соединено с первым общим проточным каналом 23 подачи, первое выпускное отверстие 25 соединено с первым общим проточным каналом 24 сбора, и второе выпускное отверстие 26 соединено со вторым общим проточным каналом 29 сбора, соответственно (см. фиг. 3).

[0040] В вышеописанной конфигурации первая жидкость 31, подаваемая из первого общего проточного канала 23 подачи в проточный канал 13 для жидкости через первое впускное отверстие 20, течет в направлении y (направлении, указанном стрелками). Первая жидкость 31 проходит через напорную камеру 18 и затем собирается в первый общий проточный канал 24 сбора через первое выпускное отверстие 25. Между тем, вторая жидкость 32, подаваемая из второго общего проточного канала 28 подачи в проточный канал 13 для жидкости через второе впускное отверстие 21, течет в направлении y (направлении, указанном стрелками). Вторая жидкость 32 проходит через напорную камеру 18 и затем собирается во второй общий проточный канал 29 сбора через второе выпускное отверстие 26. Таким образом в проточном канале 13 для жидкости обе из первой жидкости и второй жидкости текут в направлении y на участке между первым впускным отверстием 20 и первым выпускным отверстием 25.

[0041] В напорной камере 18 элемент 12 создания давления приходит в соприкосновение с первой жидкостью 31, в то время как вторая жидкость 32, открытая в атмосферу, формирует мениск вблизи отверстия 11 выброса. Первая жидкость 31 и вторая жидкость 32 текут в напорной камере 18 так, что элемент 12 создания давления, первая жидкость 31, вторая жидкость 32 и отверстие 11 выброса размещены в таком порядке. В частности, предполагая, что элемент 12 создания давления располагается на нижней стороне, а отверстие 11 выброса располагается на верхней стороне, вторая жидкость 32 течет поверх первой жидкости 31. Первая жидкость 31 и вторая жидкость 32 текут в ламинарном состоянии. Кроме того, первая жидкость 31 и вторая жидкость 32 находятся под давлением элемента 12 создания давления, расположенного снизу, и выбрасываются вверх от дна. Отметим, что это направление вверх-вниз соответствует направлению высоты напорной камеры 18 и проточного канала 13 для жидкости.

[0042] В этом варианте осуществления расход первой жидкости 31 и расход второй жидкости 32 регулируются в соответствии с физическими свойствами первой жидкости 31 и физическими свойствами второй жидкости 32 так, чтобы первая жидкость 31 и вторая жидкость 32 текли в соприкосновении друг с другом в напорной камере, как показано на фиг. 4D. Хотя первой жидкости, второй жидкости и третьей жидкости обеспечивают возможность течь в одинаковом направлении в первом варианте осуществления и втором варианте осуществления, варианты осуществления не ограничиваются этой конфигурацией. В частности, вторая жидкость может течь в направлении, противоположном направлению потока первой жидкости. Альтернативно, проточные каналы могут быть предусмотрены таким образом, чтобы вынуждать поток первой жидкости пересекать поток второй жидкости под прямым углом. Между тем, головка выброса жидкости выполняется так, что вторая жидкость течет поверх первой жидкости относительно направления высоты проточного канала для жидкости (напорной камеры). Однако, этот вариант осуществления не ограничивается только этой конфигурацией. В частности, как в третьем варианте осуществления, обе из первой жидкости и второй жидкости могут течь в соприкосновении с донной поверхностью проточного канала для жидкости (напорной камеры).

[0043] Режимы вышеупомянутых двух жидкостей включают в себя не только параллельные потоки, в которых две жидкости текут в одинаковом направлении, как показано на фиг. 4D, но также противоположные потоки, в которых вторая жидкость течет в противоположном направлении потоку первой жидкости, и такие потоки жидкостей, в которых поток первой жидкости пересекает поток второй жидкости. В последующем параллельные потоки среди этих режимов будут описаны в качестве примера.

[0044] В случае параллельных потоков предпочтительно удерживать границу раздела между первой жидкостью 31 и второй жидкостью 32 от нарушения или, другими словами, устанавливать состояние ламинарных потоков внутри напорной камеры 18 с потоками первой жидкости 31 и второй жидкости 32. В частности, в случае попытки управлять характеристикой выброса с тем, чтобы сохранять заданный объем выброса, предпочтительно приводить в действие элемент создания давления в состоянии, когда граница раздела является устойчивой. Однако, этот вариант осуществления не ограничивается только этой конфигурацией. Даже если поток внутри напорной камеры 18 будет переходить в состояние турбулентности, в результате чего граница раздела между двумя жидкостями будет отчасти нарушена, элемент 12 создания давления может все еще приводиться в действие в случае, когда возможно поддерживать состояние, когда по меньшей мере первая жидкость течет главным образом со стороны элемента 12 создания давления, а вторая жидкость течет главным образом со стороны отверстия 11 выброса. Последующее описание будет главным образом фокусироваться на примере, когда поток внутри напорной камеры находится в состоянии параллельных потоков и в состоянии ламинарных потоков.

(Условия образования параллельных потоков в согласовании с ламинарными потоками)

[0045] Для начала будут описаны условия образования ламинарных потоков жидкостей в трубе. Число Рейнольдса для представления отношения между силой вязкости и силой на границе раздела было в целом известно в качестве показателя оценки потока.

[0046] В данной заявке плотность жидкости определяется как ρ, скорость ее потока определяется как u, ее характерная протяженность определяется как d, коэффициент вязкости определяется как η, и ее поверхностное натяжение определяется как γ. В этом случае число Рейнольдса может быть выражено следующей (формулой 1):

Re=ρud/η (формула 1).

[0047] Здесь известно, что ламинарные потоки более вероятно образуются, когда число Re Рейнольдса становится меньше. Если быть более точным, известно, что потоки внутри круглой трубы образуются в ламинарные потоки в случае, когда число Re Рейнольдса меньше, чем примерно 2200, и потоки внутри круглой трубы становятся турбулентными потоками в случае, когда число Re Рейнольдса больше, чем примерно 2200.

[0048] В случае, когда потоки образуются в ламинарные потоки, линии потоков становятся параллельными направлению движения потоков без пересечения друг друга. Соответственно, в случае, когда две жидкости в соприкосновении составляют ламинарные потоки, жидкости могут формировать параллельные потоки, в то же время устойчиво определяя границу раздела между двумя жидкостями.

[0049] Здесь, принимая во внимание обычную струйную печатающую головку, высота H [мкм] проточного канала (высота напорной камеры) вблизи отверстия выброса в проточном канале для жидкости (напорной камере) находится в диапазоне от примерно 10 до 100 мкм. В этом отношении, в случае, когда вода (плотность ρ=1,0 × 103 кг/м3, коэффициент (динамической) вязкости η=1,0 сП (сантипуаз)) подается в проточный канал для жидкости струйной печатающей головки со скоростью потока 100 мм/с, число Re Рейнольдса получается составляющим Re=ρud/η ≈ 0,1~1, 0 << 2200. Как следствие, при этом можно считать ламинарные потоки образованными.

[0050] Здесь, даже если проточный канал 13 для жидкости и напорная камера 18 по этому варианту осуществления имеют прямоугольные поперечные сечения, как показано на фиг. 4A-4D, высоты и ширины проточного канала 13 для жидкости и напорной камеры 18 в головке выброса жидкости достаточно малы. По этой причине проточный канал 13 для жидкости и напорная камера 18 могут рассматриваться аналогично случаю круглой трубы, или более конкретно, высоты проточного канала для жидкости и напорной камеры 18 могут рассматриваться в качестве диаметра круглой трубы.

(Теоретические условия для образования параллельных потоков в состоянии ламинарных потоков)

[0051] Далее со ссылкой на фиг. 4D будут описаны условия образования параллельных потоков с устойчивой границей раздела между двумя типами жидкостей в проточном канале 13 для жидкости и напорной камере 18. Прежде всего, расстояние от кремниевой подложки 15 до поверхности отверстия выброса расходомерной диафрагмы 14 определяется как H [мкм], а расстояние от поверхности отверстия выброса до границы раздела жидкость-жидкость между первой жидкостью 31 и второй жидкостью 32 (толщина фазы второй жидкости) определяется как h2 [мкм] Между тем расстояние от границы раздела жидкость-жидкость до кремниевой подложки 15 (толщина фазы первой жидкости) определяется как h1 [мкм]. Эти определения приводят примерно к H=h1+h2.

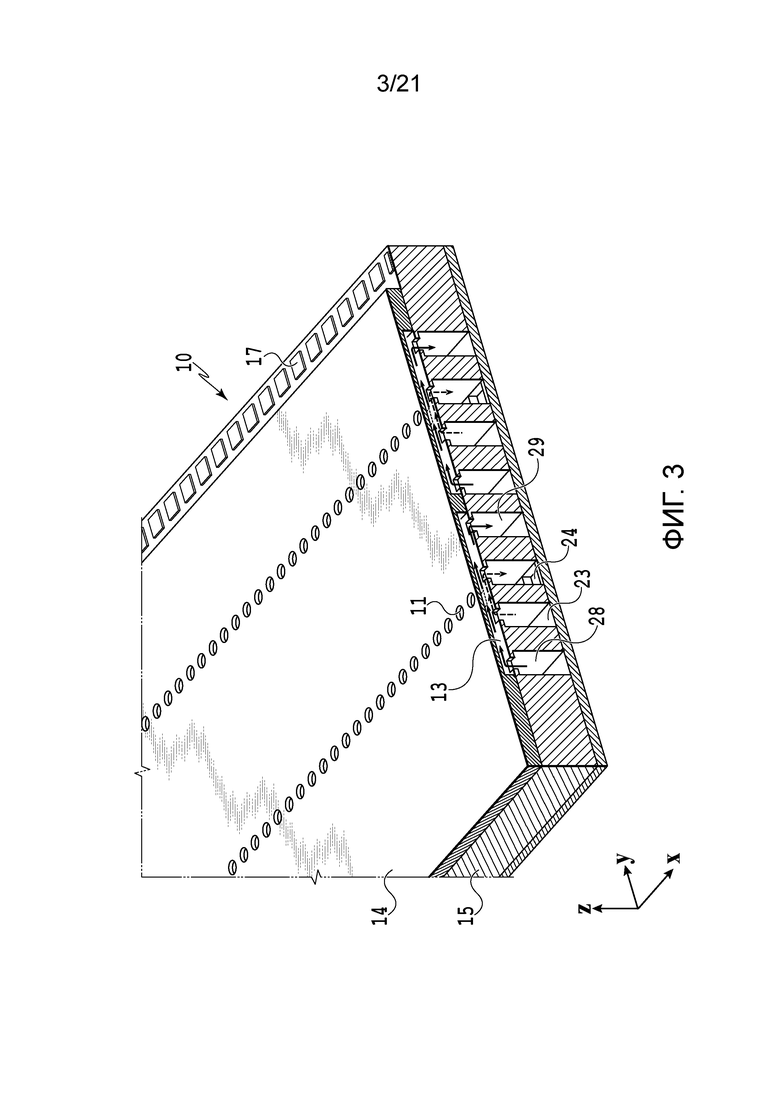

[0052] Что касается граничных условий в проточном канале 13 для жидкости и напорной камере 18, предполагается, что скорости жидкостей на поверхностях стенок проточного канала 13 для жидкости и напорной камеры 18 составляют нуль. Кроме того, предполагается, что скорости и сдвиговые напряжения первой жидкости 31 и второй жидкости 32 на границе раздела жидкость-жидкость имеют непрерывность. На основе этого предположения, если первая жидкость 31 и вторая жидкость 32 образуют двухслойные и параллельные устойчивые потоки, тогда уравнение четвертой степени, которое определено в последующей (формуле 2), сохраняет истинное значение на участке параллельных потоков:

(формула 2).

[0053] В (формуле 2) η1 представляет коэффициент (динамической) вязкости первой жидкости, η2 представляет коэффициент (динамической) вязкости второй жидкости, Q1 представляет расход (объемный расход мкм3/мкс) первой жидкости, а Q2 представляет расход (объемный расход [мкм3/мкс]) второй жидкости, соответственно. Другими словами, первая жидкость и вторая жидкость текут так, чтобы устанавливать позиционное соотношение в соответствии с расходами и коэффициентами вязкости соответствующих жидкостей в таких диапазонах, чтобы удовлетворять вышеупомянутому уравнению четвертой степени (формуле 2), тем самым образуя параллельные потоки с устойчивой границей раздела. В этом варианте осуществления предпочтительно формировать параллельные потоки первой жидкости и второй жидкости в проточном канале 13 для жидкости или по меньшей мере в напорной камере 18. В случае, когда параллельные потоки образуются, как упомянуто выше, первая жидкость и вторая жидкость вовлекаются в смешивание только вследствие молекулярной диффузии на границе раздела жидкость-жидкость между ними, и жидкости текут параллельно в направлении y по существу без оснований для какого-либо смешивания. Отметим, что потоки жидкостей не всегда должны устанавливать состояние ламинарных потоков в некоторой области в напорной камере 18. В этом контексте по меньшей мере потоки жидкостей в области поверх элемента создания давления предпочтительно устанавливают состояние ламинарных потоков.

[0054] Даже в случае использования, например, несмешивающихся растворителей, таких как масло и вода в качестве первой жидкости и второй жидкости, устойчивые параллельные потоки образуются независимо от разделения фаз при условии, что удовлетворяется (формула 2). При этом, даже в случае масла и воды, если граница раздела нарушается вследствие состояния легкой турбулентности потока в напорной камере, предпочтительно, чтобы по меньшей мере первая жидкость текла главным образом по элементу создания давления, а вторая жидкость текла главным образом в отверстии выброса.

[0055] Фиг. 5A является графиком, представляющим зависимость между отношением коэффициентов вязкости ηr=η2/η1 и относительной толщиной фазы hr=h1/(h1+h2) первой жидкости при изменении отношения расходов Qr=Q2/Q1 на несколько уровней на основе (формулы 2). Хотя первая жидкость не ограничивается водой, "относительная толщина фазы первой жидкости" будет здесь далее называться "относительной толщиной водной фазы". Горизонтальная ось указывает отношение коэффициентов вязкости ηr=η2/η1, а вертикальная ось указывает относительную толщину водной фазы hr=h1/(h1+h2), соответственно. Относительная толщина hr водной фазы снижается по мере того, как повышается отношение расходов Qr. При этом на каждом уровне отношения расходов Qr, относительная толщина hr водной фазы снижается по мере того, как повышается отношение коэффициентов вязкости ηr. Другими словами, относительная толщина hr водной фазы (положение границы раздела между первой жидкостью и второй жидкостью) в проточном канале 13 для жидкости (напорной камере) может быть отрегулирована до предписанного значения путем управления отношением коэффициентов вязкости ηr и отношением расходов Qr между первой жидкостью и второй жидкостью. Кроме того, в случае, когда отношение коэффициентов вязкости ηr сравнивается с отношением расходов Qr, фиг. 5A показывает, что отношение расходов Qr имеет большее влияние на относительную толщину hr водной фазы, чем отношение коэффициентов вязкости ηr.

[0056] Отметим, что условие A, условие B и условие C, показанные на фиг. 5A, соответственно представляют следующие условия:

Условие A) относительная толщина водной фазы hr=0,50 в случае, когда отношение вязкостей ηr=1 и отношение расходов Qr=1;

Условие B) относительная толщина водной фазы hr=0,39 в случае, когда отношение вязкостей ηr=10 и отношение расходов Qr=1; и

Условие C) относительная толщина водной фазы hr=0,12 в случае, когда отношение вязкостей ηr=10 и отношение расходов Qr=10.

[0057] Фиг. 5B является графиком, показывающим распределение скорости потока в вертикальном направлении (направлении z) проточного канала 13 для жидкости (напорной камеры) относительно вышеупомянутых условий A, B и C, соответственно. Горизонтальная ось указывает нормализованное значение Ux, которое нормализуется путем определения максимального значения скорости потока при условии A как 1 (критерий). Вертикальная ось указывает высоту от донной поверхности в случае, когда высота H проточного канала 13 для жидкости (напорной камеры) определяется как 1 (критерий). На каждой из кривых, указывающих соответствующие условия, положение границы раздела между первой жидкостью и второй жидкостью указывается меткой. Фиг. 5B показывает, что положение границы раздела изменяется в зависимости от таких условий, как положение границы раздела при условии A, находящейся выше положений границы раздела при условии B и условии C. Изменения обусловлены тем, что в случае, когда два типа жидкостей, имеющих отличающиеся друг от друга коэффициенты вязкости, текут параллельно в трубе, соответственно образуя ламинарные потоки (а также образуя ламинарные потоки в целом), граница раздела между этими двумя жидкостями образуется в положении, где различие в давлении, свойственное различию в вязкости между жидкостями, уравновешивает давление Лапласа, свойственное натяжению на границе раздела фаз.

(Зависимость между отношением расходов и относительной толщиной водной фазы)

[0058] Фиг. 6 - это график, показывающий зависимость между отношением расходов Qr и относительной толщиной hr водной фазы на основе (формулы 2) в случае, когда отношение вязкостей ηr=1, и в случае, когда отношение вязкостей ηr=10. Горизонтальная ось указывает отношение расходов Qr=Q2/Q1, а вертикальная ось указывает относительную толщину водной фазы hr=h1/(h1+h2). Отношение расходов Qr=0 соответствует случаю Q2=0, когда проточный канал для жидкости наполняется только первой жидкостью, и не существует второй жидкости в нем. Здесь относительная толщина hr водной фазы равна 1. Это состояние показывает точка P на фиг. 6.

[0059] Если отношение Qr задается выше положения точки P (т.е., если расход Q2 второй жидкости задается выше 0), относительная толщина hr водной фазы, а именно толщина h1 водной фазы первой жидкости становится меньше, в то время как толщина h2 водной фазы второй жидкости становится больше. Другими словами, состояние потока первой жидкости переходит лишь в состояние первой жидкости и второй жидкости, текущих параллельно, при этом определяя границу раздела. Кроме того, возможно подтверждать вышеупомянутую тенденцию как в случае, когда отношение вязкостей ηr=1, так и в случае, когда отношение вязкостей ηr=10 между первой жидкостью и второй жидкостью.

[0060] Другими словами, для того, чтобы устанавливать состояние, когда первая жидкость и вторая жидкость текут в проточном канале 13 для жидкости вместе друг с другом, при этом определяя границу раздела между собой, необходимо удовлетворять отношению расходов Qr=Q2/Q1 > 0 или, другими словами, удовлетворять Q1 > 0 и Q2 > 0. Это означает, что и первая жидкость, и вторая жидкость текут в одинаковом направлении, которое является направлением y.

(Переходные состояния при операции выброса)

[0061] Далее будет предоставлено описание для переходных состояний при операции выброса в проточном канале 13 для жидкости и напорной камере 18, в которых образуются параллельные потоки. Фиг. 7A-7E являются схемами, схематично иллюстрирующими переходные состояния в случае выполнения операции выброса в состоянии образования параллельных потоков первой жидкости и второй жидкости с отношением вязкостей ηr=4 в проточном канале 13 для жидкости, имеющем высоту проточного канала (напорной камеры) H [мкм]=20 мкм с толщиной расходомерной диафрагмы, установленной на T=6 мкм.

[0062] Фиг. 7A показывает состояние перед тем, как на элемент 12 создания давления подается электрическое напряжение. Здесь фиг. 7A показывает состояние, когда положение границы раздела является устойчивой в такой позиции, которая достигает относительной толщины водной фазы hr=0,57 (т.е. толщины водной фазы первой жидкости h1 [мкм]=6 мкм) за счет соответствующего регулирования значения Q1 первой жидкости и значения Q2 второй жидкости, которые текут вместе.

[0063] Фиг. 7B показывает состояние, когда подача электрического напряжения на элемент 12 создания давления только что началась. Элемент 12 создания давления по этому варианту осуществления является электротермическим преобразователем (нагревателем). Ели говорить более точно, элемент 12 создания давления быстро создает тепло по приеме импульса напряжения в ответ на сигнал выброса и вызывает пленочное кипение первой жидкости, находящейся в соприкосновении с ним. Фиг. 7B показывает состояние, когда за счет пленочного кипения образуется пузырёк 16. Вместе с образованием пузырька 16 граница раздела между первой жидкостью 31 и второй жидкостью 32 перемещается в направлении z (направлении высоты напорной камеры), в результате чего вторая жидкость 32 выталкивается из отверстия 11 выброса в направлении z.

[0064] Фиг. 7C показывает состояние, когда объем пузырька 16, создаваемого за счет пленочного кипения, увеличивается, в результате чего вторая жидкость 32 далее выталкивается из отверстия 11 выброса в направлении z.

[0065] Фиг. 7D показывает состояние, когда пузырёк 16 сообщается с атмосферой. В этом варианте осуществления граница раздела газ-жидкость, перемещающаяся от отверстия 11 выброса в сторону элемента 12 создания давления, сообщается с пузырем 16 на стадии сокращения после того, как пузырёк 16 вырастает до максимума.

[0066] Фиг. 7E показывает состояние, когда капля 30 выбрасывается. Жидкость, выступившая из отверстия 11 выброса в момент сообщения пузырька 16 с атмосферой, который показан на фиг. 7D, отрывается от проточного канала 13 для жидкости вследствие инерционной силы и летит в направлении z в форме капли 30. Между тем, в проточном канале 13 для жидкости, жидкость в объеме, потребляемом при выбросе, подается с двух сторон отверстия 11 выброса за счет капиллярной силы проточного канала 13 для жидкости, в результате чего мениск снова образуется в отверстии 11 выброса. Затем снова образуются параллельные потоки первой жидкости и второй жидкости, текущие в направлении y, как показано на фиг. 7A.

[0067] Как описано выше, в этом варианте осуществления операция выброса, как показано на фиг. 7A-7E, происходит в состоянии, когда первая жидкость и вторая жидкость текут в виде параллельных потоков. Чтобы снова описать дополнительно подробно со ссылкой на фиг. 2, ЦП 500 осуществляет циркуляцию первой жидкости и второй жидкости в головке 1 выброса жидкости с помощью блока 504 циркуляции жидкости, при этом сохраняя постоянные расходы этих жидкостей. Затем ЦП 500 подает напряжение на соответствующие элементы 12 создания давления, размещенные в головке 1 выброса жидкости, в соответствии с данными выброса, при этом поддерживая вышеупомянутое управление. Здесь, в зависимости от объема выбрасываемой жидкости, расход первой жидкости и расход второй жидкости не всегда могут быть постоянными.

[0068] В случае, когда операция выброса проводится в состоянии, когда жидкости текут, потоки жидкостей могут неблагоприятно влиять на характеристики выброса. Однако, в обычной струйной печатающей головке скорость выброса каждой капли составляет порядка от нескольких метров в секунду до десяти с лишним метров в секунду, что гораздо выше скорости потока в проточном канале для жидкости, которая составляет порядка от нескольких миллиметров в секунду до нескольких метров в секунду. Соответственно, даже если операция выброса проводится в состоянии, когда первая жидкость и вторая жидкость текут в диапазоне от нескольких миллиметров в секунду до нескольких метров в секунду, существует небольшой риск неблагоприятных воздействий на характеристики выброса.

[0069] Этот вариант осуществления показывает конфигурацию, в которой пузырёк 16 сообщается с атмосферой в напорной камере 18. Однако, вариант осуществления не ограничивается этой конфигурацией. Например, пузырёк 16 может сообщаться с атмосферой снаружи (со стороны атмосферы) отверстия 11 выброса. Альтернативно, пузырю 16 может быть обеспечена возможность исчезать без сообщения с атмосферой.

(Отношения жидкостей, содержащихся в выброшенной капле)

[0070] Фиг. 8A-8G являются схемами для сравнения выброшенной капли в случае, когда относительная толщина hr водной фазы изменяется ступенчато в проточном канале 13 для жидкости (напорной камере), имеющем высоту проточного канала (напорной камеры) H [мкм]=20 мкм. На фиг. 8A-8F относительная толщина hr водной фазы прирастает на 0,10, тогда как относительная толщина hr водной фазы прирастает на 0,50 от состояния на фиг. 8F в состояние на фиг. 8G. Отметим, что каждая из выброшенных капель на фиг. 8A-8G иллюстрируется на основе результата, полученного путем проведения моделирования при задании коэффициента вязкости первой жидкости на 1 сП, коэффициента вязкости второй жидкости на 8 сП и скорости выброса капли на 11 м/с.

[0071] Толщина h1 водной фазы первой жидкости 31 уменьшается по мере того, как относительная толщина водной фазы hr (=h1/h1+h2)), показанная на фиг. 4D, приближается к 0, и толщина h1 водной фазы первой жидкости 31 уменьшается по мере того, как относительная толщина hr водной фазы приближается к 1. Соответственно, в то время как вторая жидкость 32, находящаяся близко к отверстию 11 выброса, главным образом содержится в выбрасываемой капле 30, доля первой жидкости 31, содержащейся в выбрасываемой капле 30, также увеличивается по мере того, как относительная толщина hr водной фазы приближается к 1.

[0072] В случае по фиг. 8A-8G, когда высота проточного канала (напорной камеры) задается на H [мкм]=20 мкм, только вторая жидкость 32 содержится в выбрасываемой капле 30, если относительная толщина водной фазы hr=0,00, 0,10 или 0,20, и первая жидкость 31 не содержится в выбрасываемой капле 30. Однако, в случае, когда относительная толщина водной фазы hr=0,30 или выше, первая жидкость 31 также содержится в выбрасываемой капле 30 помимо второй жидкости 32. В случае, когда относительная толщина водной фазы hr=1,00 (т.е. состояние, когда вторая жидкость отсутствует), только первая жидкость 31 содержится в выбрасываемой капле 30. Как описано выше, отношение между первой жидкостью 31 и второй жидкостью 32, содержащимися в выбрасываемой капле 30, изменяется в зависимости от относительной толщины hr водной фазы в проточном канале 13 для жидкости.

[0073] С другой стороны, фиг. 9A-9E являются схемами для сравнения выбрасываемой капли 30 в случае, когда относительная толщина hr водной фазы изменяется ступенчато в проточном канале 13 для жидкости, имеющем высоту проточного канала (напорной камеры) H [мкм]=33 мкм. В этом случае только вторая жидкость 32 содержится в выбрасываемой капле 30, если относительная толщина водной фазы hr=0,36 или ниже. Между тем, первая жидкость 31 также содержится в выбрасываемой капле 30 помимо второй жидкости 32 в случае, когда относительная толщина водной фазы hr=0,48 или выше.

[0074] Между тем, фиг. 10A-10C являются схемами для сравнения выбрасываемой капли 30 в случае, когда относительная толщина hr водной фазы изменяется ступенчато в проточном канале 13 для жидкости, имеющем высоту проточного канала (напорной камеры) H [мкм]=10 мкм. В этом случае первая жидкость 31 содержится в выбрасываемой капле 30 даже в случае, когда относительная толщина водной фазы hr=0,10.

[0075] Фиг. 11 является графиком, представляющим отношение между высотой H проточного канала (напорной камеры) и относительной толщиной hr водной фазы в случае фиксации доли R первой жидкости 31, содержащейся в выбрасываемой капле 30, при задании доли R как 0%, 20% и 40%. При любой из долей R требуемая относительная толщина hr водной фазы становится выше по мере того, как высота H проточного канала (напорной камеры) увеличивается. Отметим, что доля R содержащейся первой жидкости 31 является долей жидкости, протекшей в проточном канале 13 для жидкости (напорной камере) в выбрасываемую каплю в качестве первой жидкости 31. В этом отношении, даже если каждая из первой жидкости и второй жидкости содержит одинаковый компонент, такой как вода, доля воды, содержащейся во второй жидкости, как само собой разумеется, не включается в вышеупомянутое отношение.

[0076] В случае, когда выбрасываемая капля 30 содержит только вторую жидкость 32 при отсутствии первой жидкости (R=0%), отношение между высотой H [мкм] проточного канала (напорной камеры) и относительной толщиной hr водной фазы характеризуется траекторией, которая показана сплошной линией на фиг. 11. Согласно исследованию, проведенному авторами изобретения по этому раскрытию, относительная толщина hr водной фазы может быть аппроксимирована за счет линейной функции высоты H [мкм] проточного канала (напорной камеры), показанной в последующем (формуле 3):

hr=-0,1390+0,0155H (формула 3).

[0077] Кроме того, в случае, когда выбрасываемой капле 30 обеспечена возможность содержать 20% первой жидкости (R=20%), относительная толщина hr водной фазы может быть аппроксимирована за счет линейной функции высоты H [мкм] проточного канала (напорной камеры), показанной в последующей (формуле 4):

hr=+0,0982+0,0128H (формула 4).

[0078] Кроме того, в случае, когда выбрасываемой капле 30 обеспечена возможность содержать 40% первой жидкости (R=40%), относительная толщина hr водной фазы может быть аппроксимирована за счет линейной функции высоты H [мкм] проточного канала (напорной камеры), показанной в последующей (формуле 5) согласно исследованию авторов изобретения:

hr=+0,3180+0,0087H (формула 5).

[0079] Например, для того, чтобы обусловить отсутствие первой жидкости в выбрасываемой капле 30, относительная толщина hr водной фазы должна быть отрегулирована до 0,20 или ниже в случае, когда высота H [мкм] проточного канала (напорной камеры) равна 20 мкм. Между тем, относительная толщина hr водной фазы должна быть отрегулирована до 0,36 или ниже в случае, когда высота H [мкм] проточного канала (напорной камеры) равна 33 мкм. Кроме того, относительная толщина hr водной фазы должна быть отрегулирована почти до нуля (0,00) в случае, когда высота H [мкм] проточного канала (напорной камеры) равна 10 мкм.

[0080] Тем не менее, если относительная толщина hr водной фазы задается слишком низкой, необходимо увеличивать коэффициент вязкости η2 и расход Q2 второй жидкости относительно коэффициента вязкости и расхода первой жидкости. Такие увеличения приводят к проблемам неблагоприятных влияний, связанным с увеличением потери давления. Например, снова ссылаясь на фиг. 5A, для того, чтобы реализовать относительную толщину водной фазы hr=0,20, отношение расходов Qr должно равняться 5 в случае, когда отношение коэффициентов вязкостей ηr равна 10. Между тем, отношение расходов Qr равно 15, если относительная толщина водной фазы задается на hr=0,10, для того, чтобы быть уверенным в невыбросе первой жидкости при использовании тех же чернил (т.е. в случае одинакового отношения коэффициентов вязкости ηr). Другими словами, для того, чтобы отрегулировать относительную толщину hr водной фазы до 0,10, необходимо увеличить отношение расходов Qr в три раза выше, чем в случае регулирования относительной толщины hr водной фазы до 0,20, и такое увеличение может приводить к проблемам увеличения потери давления и связанным с ним неблагоприятным эффектам.

[0081] Соответственно, при попытке выбрасывать только вторую жидкость 32 при уменьшении потери давления насколько возможно, предпочтительно регулировать значение относительной толщины hr водной фазы, делая его насколько возможно выше, при этом удовлетворяя вышеупомянутым условиям. Чтобы описать это подробно снова ссылаясь на фиг. 11, в случае, когда высота проточного канала (напорной камеры) H [мкм]=20 мкм, предпочтительно регулировать значение относительной толщины hr водной фазы на менее 0,20 и настолько близко к 0,20, насколько возможно. Между тем, в случае, когда высота проточного канала (напорной камеры) H [мкм]=33 мкм, предпочтительно регулировать значение относительной толщины hr водной фазы на менее 0,36 и настолько близко к 0,36, насколько возможно.

[0082] Отметим, что вышеупомянутая (формула 3), (формула 4) и (формула 5) определяют числовые значения, применимые к обычной головке выброса жидкости, а именно головке выброса жидкости со скоростью выброса выбрасываемых капель в диапазоне от 10 м/с до 18 м/с. Кроме того, эти числовые значения основываются на предположении, что элемент создания давления и отверстие выброса располагаются в противоположных друг другу положениях и что первая жидкость и вторая жидкость текут так, что элемент создания давления, первая жидкость, вторая жидкость и отверстие выброса размещаются в напорной камере в этом порядке.

[0083] Как описано выше, согласно этому варианту осуществления, возможно устойчиво проводить операцию выброса капли, содержащей первую жидкость и вторую жидкость в заданном соотношении, путем установки относительной толщины hr водной фазы в проточном канале 13 для жидкости (напорной камере) на заданное значение и таким образом стабилизируя границу раздела.

[0084] Впрочем, для того, чтобы повторять вышеописанную операцию выброса в устойчивом состоянии, необходимо стабилизировать положение границы раздела независимо от частоты операции выброса при этом добиваясь целевой относительной толщины hr водной фазы.

[0085] Здесь снова со ссылкой на фиг. 4A-4C будет описан конкретный способ достижения вышеупомянутого состояния. Например, для того, чтобы регулировать расход Q1 первой жидкости в проточном канале 13 для жидкости (напорной камере) должен быть приготовлен только первый механизм создания перепада давления, предназначенный для задания давления в первом выпускном отверстии 25 ниже давления в первом впускном отверстии 20. Таким образом возможно формировать поток первой жидкости 31, направленный от первого впускного отверстия 20 к первому выпускному отверстию 25 (в направлении y). Между тем, должен быть приготовлен только второй механизм создания перепада давления, предназначенный для задания давления во втором выпускном отверстии 26 ниже давления во втором впускном отверстии 21. Таким образом возможно формировать поток второй жидкости 32, направленный от второго впускного отверстия 21 ко второму выпускному отверстию 26 (в направлении y).

[0086] Кроме того, возможно формировать параллельные потоки первой жидкости и второй жидкости, текущие в направлении y, с желаемой относительной толщиной hr водной фазы в проточном канале 13 для жидкости путем управления первым механизмом создания перепада давления и вторым механизмом создания перепада давления, при этом сохраняя отношение, определенное в следующей (формуле 6), с тем, чтобы не вызывать какой-либо обратный поток в канале для жидкости:

P2in ≥ P1in > P1out ≥ P2out (формула 6).

[0087] Здесь P1in является давлением в первом впускном отверстии 20, P1out является давлением в первом выпускном отверстии 25, P2in является давлением во втором впускном отверстии 21, и P2out является давлением во втором выпускном отверстии 26, соответственно. Если заданная относительная толщина hr водной фазы может быть сохранена в проточном канале для жидкости (напорной камере) путем управления первым и вторым механизмами создания перепада давления, как описано выше, возможно восстанавливать предпочтительные параллельные потоки в короткое время, даже если положение границы раздела нарушается за счет операции выброса, и немедленно начинать следующую операцию выброса.

(Конкретные примеры первой жидкости и второй жидкости)

[0088] В вышеописанной конфигурации по варианту осуществления функции, требуемые соответствующими жидкостями, проясняются так, что первая жидкость служит в качестве барботирующей среды для вызова пленочного кипения, а вторая жидкость служит в качестве выбрасываемой среды, подлежащей выбросу из отверстия выброса наружу. Согласно конфигурации по этому варианту осуществления, возможно увеличивать свободу компонентов, которые могут содержаться в первой жидкости и второй жидкости, больше, чем в предшествующем уровне техники. Теперь барботирующая среда (первая жидкость) и выбрасываемая среда (вторую жидкость) в этой конфигурации будут описаны подробно на основе конкретных примеров.

[0089] Барботирующая среда (первая жидкость) по этому варианту осуществления требуется, чтобы вызывать пленочное кипение в барботирующей среде в случае, когда электротермический преобразователь создает тепло, и быстро увеличивать размер образованного пузырька, или другими словами, иметь высокое критическое давление, которое может эффективно преобразовывать тепловую энергию в энергию образования пузырьков (барботирования). Для такой среды особенно подходит вода. Вода имеет высокую точку кипения (100°C), а также высокое поверхностное натяжение (58,85 дин/см при 100°C), несмотря на свою небольшую молекулярную массу, составляющую 18, и, следовательно, имеет высокое критическое давление около 22 МПа. Другими словами, во время пленочного кипения вода приводит к чрезвычайно высокому давлению кипения. В целом, чернила, приготовленные за счет обуславливания содержания в воде красящего вещества, такого как краситель или пигмент, подходящим образом используются в струйном печатающем устройстве, предназначенном выбрасывать чернила с помощью пленочного кипения.

[0090] Однако, барботирующая среда не ограничивается водой. Другие материалы также могут функционировать в качестве барботирующих сред при условии, что такой материал имеет критическое давление 2 МПа или выше (или предпочтительно 5 МПа или выше). Примеры барботирующих сред, отличных от воды, включают в себя метиловый спирт и этиловый спирт. Также возможно в качестве барботирующей среды использовать смесь воды и любого из этих спиртов. Кроме того, возможно использовать материал, приготовленный за счет обуславливания содержания в воде красящего вещества, такого как краситель и пигмент, как упомянуто выше, а также других добавок.

[0091] С другой стороны, выбрасываемая среда (вторая жидкость) по этому варианту осуществления не требует удовлетворения физических свойств для вызова пленочного кипения в отличие от барботирующей среды. Между тем, прилипание обожженного материала на электротермический преобразователь (нагреватель) склонно ухудшать эффективность барботирования вследствие повреждения гладкости поверхности нагревателя или уменьшения его теплопроводности. Однако, выбрасываемая среда не приходит в непосредственное соприкосновение с нагревателем и, следовательно, не имеет риска обжигания своих компонентов. В частности, что касается выбрасываемой среды по этому варианту осуществления, условия физических свойств для вызова пленочного кипения или избегания обжигания являются ослабленными по сравнению с условиями чернил для традиционной термической головки. Соответственно, выбрасываемая среда по этому варианту осуществления обладает большей свободой компонентов, которые могут содержаться в ней. Как следствие, выбрасываемая среда может более активно содержать компоненты, которые подходят для целей после выброса.

[0092] Например, в этом варианте осуществления возможно обуславливать активное содержание в выбрасываемой среде пигмента, который не использовался ранее, поскольку пигмент был чувствителен к обжиганию на нагревателе. При этом, в качестве выбрасываемой среды в этом варианте осуществления также может быть использована жидкость, отличная от краски на водной основе, имеющая чрезвычайно низкое критическое давление. Кроме того, в качестве выбрасываемых сред также возможно использовать различные чернила, имеющие специальные функции, которые едва ли могут быть обработаны традиционной термической головкой, такие как отверждаемые ультрафиолетовым светом чернила, электропроводные чернила, отверждаемые пучком электронов (EB) чернила, магнитные чернила и твердые чернила. Между тем, головка выброса жидкости по этому варианту осуществления также может быть использована в различных приложениях, отличных от формирования изображения, с использованием в качестве выбрасываемых сред чего-либо из крови, клеток при культивировании и т.п. Головка выброса жидкости также является приспосабливаемой к другим применениям, в том числе производству биокристаллов, печати электронных схем и т.д.

[0093] В частности, режим использования воды или похожей на воду жидкости в качестве первой жидкости (барботирующей среды) и пигментных чернил, имеющих более высокий коэффициент вязкости, чем у воды, в качестве второй среды (выбрасываемой среды) и выброс только второй жидкости является одним из эффективных использований этого варианта осуществления. В этом случае также эффективно сдерживать относительную толщину hr водной фазы путем задания отношения расходов Qr=Q2/Q1 настолько низким, насколько возможно, как показано на фиг. 5A. Поскольку не существует ограничений, касающихся второй жидкости, в качестве второй жидкости можно применять ту же жидкость, что и одна из жидкостей, упомянутых в качестве примеров первой жидкости. Например, даже если обе из двух жидкостей являются чернилами, каждые из которых содержат большой объем воды, все еще возможно использовать одни из чернил в качестве первой жидкости, а другие чернила в качестве второй жидкости в зависимости от ситуаций, таких как режим использования.

(Выбрасываемая среда, которая требует параллельных потоков двух жидкостей)

[0094] В случае, когда выбрасываемая жидкость была определена, необходимость обуславливания протекания двух жидкостей в проточном канале для жидкости (напорной камере) таким образом, чтобы формировать параллельные потоки, может быть определена на основе критического давления выбрасываемой жидкости. Например, вторая жидкость может быть определена в качестве выбрасываемой жидкости, в то время как барботирующая среда (материал), служащая в качестве первой жидкости, может быть приготовлена только в случае, когда критическое давление выбрасываемой жидкости недостаточно.

[0095] Фиг. 12A и 12B являются графиками, представляющими зависимости между долей содержания воды и давлением барботирования во время пленочного кипения в случае, когда с водой смешивается диэтиленгликоль (DEG). Горизонтальная ось на фиг. 12A указывает массовое отношение (в процентах по массе) воды относительно жидкости, а горизонтальная ось на фиг. 12B указывает молярное отношение воды относительно жидкости.

[0096] Как очевидно из фиг. 12A и 12B, давление барботирования во время пленочного кипения снижается по мере того, как уменьшается доля содержания воды (процентное содержание). Другими словами, давление барботирования уменьшается больше по мере того, как доля содержания воды становится ниже, и как следствие ухудшается эффективность выброса. Тем не менее, молекулярная масса воды (18) в значительной степени меньше, чем молекулярная масса диэтиленгликоля (106). Соответственно, даже если относительная масса воды составляет примерно 40 мас.%, ее молярное отношение составляет примерно 0,9, и относительное давление барботирования сохраняется на 0,9. С другой стороны, если относительная масса воды падает ниже 40 мас.%, относительное давление барботирования резко падает вместе с молярной концентрацией, как очевидно из фиг. 12A и 12B.

[0097] Как следствие, в случае, когда относительная масса воды падает ниже 40 мас.%, предпочтительно приготавливать первую жидкость отдельно в качестве барботирующей среды и формировать параллельные потоки этих двух жидкостей в проточном канале для жидкости (напорной камере). Как описано выше, в случае, когда выбрасываемая жидкость была определена, необходимость образования параллельных потоков в проточном канале (напорной камере) может быть определена на основе критического давления выбрасываемой жидкости (или на основе давления барботирования во время пленочного кипения).

(Отверждаемые ультрафиолетовым светом чернила в качестве примера выбрасываемой среды)

[0098] В качестве примера будет описан предпочтительный состав отверждаемых ультрафиолетовым светом чернил, которые могут быть использованы в качестве выбрасываемой среды в этом варианте осуществления. Отверждаемые ультрафиолетовым светом чернила имеют 100-процентный твердотельный тип. Такие отверждаемые ультрафиолетовым светом чернила могут быть классифицированы в категорию чернил, образуемых из компонента реакции полимеризации без растворителя, и чернил, содержащих либо воду, являющуюся типом растворителя, либо растворитель в качестве разбавителя. Отверждаемые ультрафиолетовым светом чернила, активно используемые в последние годы, являются 100-процентными твердотельными отверждаемыми ультрафиолетовым светом чернилами, образованными из неводных компонентов реакции фотополимеризации (которые являются либо мономерами, либо олигомерами) без содержания каких-либо растворителей. Что касается состава, типичные отверждаемые ультрафиолетовым светом чернила содержат мономеры в качестве основного компонента, а также содержат небольшие количества инициатора фотополимеризации, красящеего вещества и других добавок, в том числе диспергента, поверхностно-активного вещества и т.п. В наиболее широком смысле, компоненты этих чернил включают в себя мономеры в диапазоне от 80 до 90 мас.%, инициатор фотополимеризации в диапазоне от 5 до 10 мас.%, красящее вещество в диапазоне от 2 до 5 мас.% и другие добавки для остальной части. Как описано выше, даже в случае отверждаемых ультрафиолетовым светом чернил, которые едва ли бы обрабатывались традиционной термической головкой, возможно использовать эти чернила в качестве выбрасываемой среды в этом варианте осуществления и выбрасывать чернила из головки выброса чернил путем проведения устойчивой операции выброса. Это делает возможным печать изображения, которое превосходно в устойчивости изображения, а также сопротивлении истиранию по сравнению с предшествующим уровнем техники.

(Пример использования смешанной жидкости в качестве выбрасываемой капли)

[0099] Далее, будет предоставлено описание случая выброса выбрасываемой капли 30 в состоянии, когда первая жидкость 31 и вторая жидкость 32 смешиваются в заданном соотношении. Например, в случае, когда первая жидкость 31 и вторая жидкость 32 являются чернилами, имеющими отличающиеся друг от друга цвета, эти чернила формируют ламинарные потоки без смешивания в проточном канале 13 для жидкости и напорной камере 18 при условии, что жидкости удовлетворяют отношению, в котором число Рейнольдса, вычисленное на основе коэффициентов вязкостей и расходов двух жидкостей, меньше заданного значения. Другими словами, за счет управления отношением расходов Qr между первой жидкостью 31 и второй жидкостью 32 в проточном канале для жидкости и напорной камере возможно регулировать относительную толщину hr водной фазы и, следовательно, смесевое отношение между первой жидкостью 31 и второй жидкостью 32 в выбрасываемой капле до желаемого отношения.

[0100] Например, предполагая, что первая жидкость является прозрачными чернилами, а вторая жидкость является голубыми чернилами (или пурпурными чернилами), возможно выбрасывать светло-голубые чернила (или светло-пурпурные чернила) с различными концентрациями красящего вещества путем управления отношением расходов Qr. Альтернативно, предполагая, что первая жидкость является желтыми чернилами, а вторая жидкость является пурпурными чернилами, возможно выбрасывать красные чернила с различными уровнями цветового тона, которые различаются ступенчато, путем управления отношением расходов Qr. Другими словами, если возможно выбрасывать каплю, приготовленную смешиванием первой жидкости и второй жидкости с желаемым смесевым отношением, диапазон воспроизведения цвета, выражаемого на носителе печати, может быть расширен больше, чем в предшествующем уровне техники, путем соответствующего регулирования смесевого отношения.

[0101] Кроме того, конфигурация по этому варианту осуществления также эффективна в случае использования двух типов жидкостей, которые желательно должны быть смешаны вместе непосредственно после выброса вместо смешивания жидкостей непосредственно перед выбросом. Например, в печати изображений существует случай, когда желательно одновременно наносить пигментные чернила высокой плотности с превосходными хромогенными свойствами и акриловую эмульсию (полимерную EM), превосходную в устойчивости изображения, такой как устойчивость к истиранию на носителе печати. Однако, пигментный компонент, содержащийся в пигментных чернилах, и твердотельный компонент, содержащийся в полимерной EM, имеют тенденцию превращаться в агломераты на близком расстоянии между частицами, тем самым вызывая ухудшение дисперсности. В этом отношении, если EM (эмульсия) высокой плотности используется в качестве первой жидкости по этому варианту осуществления, в то время как пигментные чернила высокой плотности используются в качестве его второй жидкости, и параллельные потоки образуются за счет управления скоростями потоков этих жидкостей, то две жидкости смешиваются друг с другом и вместе образуют конгломераты на носителе печати после выброса. Другими словами, возможно поддерживать желаемое состояние выброса при высокой дисперсности и получать изображение с высокими хромогенными свойствами, а также высокой устойчивостью после нанесения капель.

[0102] Отметим, что в случае, когда смешивание после выброса предполагается, как упомянуто выше, этот вариант осуществления проявляет эффект формирования потоков двух жидкостей в напорной камере независимо от режима элемента создания давления. Другими словами, этот вариант осуществления также эффективно функционирует в случае конфигурации, использующей в качестве элемента создания давления пьезоэлектрический элемент, например, когда ограничение критического давления или проблема обжигания не рассматриваются в первую очередь.

[0103] Как описано выше, согласно этому варианту осуществления, возможно проводить операцию выброса благоприятно и устойчиво путем приведения элемента 12 создания давления в состояние, когда первая жидкость и вторая жидкость вынуждаются течь устойчиво при сохранении относительной толщины hr водной фазы в проточном канале для жидкости (напорной камере).

[0104] За счет приведения элемента 12 создания давления в состояние, когда жидкости вынуждаются устойчиво течь, устойчивая граница раздела может быть образована во время выброса жидкостей. Если жидкости не текут во время операции выброса жидкостей, граница раздела подвергается нарушению вследствие формирования пузырька, и в этом случае качество печати также может быть подвержено негативному влиянию. За счет приведения в действие элемента 12 создания давления при обеспечении возможности жидкостям течь, как описано в варианте осуществления, возможно подавлять турбулентность границы раздела вследствие формирования пузырька. Поскольку образуется устойчивая граница раздела, доля содержания различных жидкостей, содержащихся в выброшенной жидкости, стабилизируется, и, например, качество печати также улучшается. Кроме того, поскольку жидкости вынуждены течь перед приведением в действие элемента 12 создания давления и течь непрерывно даже во время выброса, возможно вновь уменьшать время для образования мениска в проточном канале для жидкости (напорной камере) после выброса жидкостей. При этом потоки жидкостей создаются с помощью насоса или т.п., загруженного в блок 504 циркуляции жидкости, прежде, чем управляющий сигнал вводится в элемент 12 создания давления. Как следствие, жидкости текут по меньшей мере непосредственно перед выбросом жидкостей.

[0105] Первая жидкость и вторая жидкость, текущие в напорной камере, могут циркулировать между напорной камерой и внешним блоком. Если циркуляция не проводится, внутри будет оставаться большой объем какой-либо из первой жидкости и второй жидкости, сформировавших параллельные потоки в проточном канале для жидкости и напорной камере, но не выброшенных. Соответственно, циркуляция первой жидкости и второй жидкости с помощью внешнего блока делает возможным использование жидкостей, которые не были выброшены, для того, чтобы вновь сформировать параллельные потоки.

(Второй вариант осуществления)

[0106] В этом варианте осуществления также используются головка 1 выброса жидкости и устройство выброса жидкости, показанные на фиг. 1-3.

[0107] Фиг. 13A-13D являются схемами, показывающими конфигурацию проточного канала 13 для жидкости по этому варианту осуществления. Проточный канал 13 для жидкости по этому варианту осуществления отличается от проточного канала 13 для жидкости, описанного в первом варианте осуществления, в том, что в дополнение к первой жидкости 31 и второй жидкости 32 в проточном канале 13 для жидкости обеспечивают возможность протекания третьей жидкости 33. Обеспечивая возможность третьей жидкости 33 течь в напорной камере, возможно использовать барботирующую среду с высоким критическим давлением в качестве первой жидкости, при этом используя какие-либо из чернил различных цветов, полимерной EM высокой плотности и т.п. в качестве второй жидкости и третьей жидкости.

[0108] В этом варианте осуществления кремниевая подложка 15, соответствующая дну проточного канала 13 для жидкости, включает в себя второе впускное отверстие 21, третье впускное отверстие 22, первое впускное отверстие 20, первое выпускное отверстие 25, третье выпускное отверстие 27 и второе выпускное отверстие 26, которые сформированы в таком порядке в направлении y. Кроме того, напорная камера 18, включающая в себя отверстие 11 выброса и элемент 12 создания давления, расположена по существу по центру между первым впускным отверстием 20 и первым выпускным отверстием 25.

[0109] Первая жидкость 31, подаваемая в проточный канал 13 для жидкости через первое впускное отверстие 20, течет в направлении y (направлении, указанном стрелками) и затем вытекает из первого выпускного отверстия 25. При этом вторая жидкость 32, подаваемая в проточный канал 13 для жидкости через второе впускное отверстие 21, течет в направлении y (направлении, указанном стрелками) и затем вытекает из второго выпускного отверстия 26. Третья жидкость 33, подаваемая в проточный канал 13 для жидкости через третье впускное отверстие 22, течет в направлении y (направлении, указанном стрелками) и затем вытекает из третьего выпускного отверстия 27. Т.е. в проточном канале 13 для жидкости все из первой жидкости 31, второй жидкости 32 и третьей жидкости 33 текут в направлении y на участке между первым впускным отверстием 20 и первым выпускным отверстием 25. Элемент 12 создания давления приходит в соприкосновение с первой жидкостью 31, в то время как вторая жидкость 32, открытая в атмосферу, формирует мениск вблизи отверстия 11 выброса. Третья жидкость 33 течет между первой жидкостью 31 и второй жидкостью 32.

[0110] В этом варианте осуществления ЦП 500 управляет расходом Q1 первой жидкости 31, расходом Q2 второй жидкости 32 и расходом Q3 третьей жидкости 33 с помощью блока 504 циркуляции жидкости и устойчиво формирует трехслойные параллельные потоки, как показано на фиг. 13D. Затем в состоянии, когда трехслойные параллельные потоки сформированы, как описано выше, ЦП 500 приводит в действие элемент 12 создания давления головки 1 выброса жидкости и выбрасывает каплю из отверстия 11 выброса. Таким образом, даже если положение каждой границы раздела нарушается вместе с операцией выброса, трехслойные параллельные потоки восстанавливаются в короткое время, как показано на фиг. 13D, так что сразу может начинаться следующая операция выброса. Как следствие, возможно поддерживать хорошую операцию выброса капли, содержащей первую-третью жидкости с заданным отношением, и получать отличный выходной продукт.

(Третий вариант осуществления)

[0111] Со ссылкой на фиг. 14-17B будет описан третий вариант осуществления. Отметим, что те же составляющие элементы, что и в первом варианте осуществления, будут обозначены теми же ссылочными позициями, и их объяснения будут пропущены. Этот вариант осуществления характеризуется тем, что элемент 12 создания давления приводится в действие в состоянии, когда первая жидкость и вторая жидкость текут бок о бок в направлении x внутри напорной камеры 18. В этом варианте осуществления также используются головка 1 выброса жидкости и устройство выброса жидкости, показанные на фиг. 1 и 2.

[0112] Фиг. 14 является видом в перспективе в разрезе панели 50 элементов в этом варианте осуществления. Хотя панель 50 элементов фактически имеет структуры, показанные на фиг. 15A и 15B, фиг. 14 иллюстрирует панель 50 элементов, в то же время частично пропуская структуры вокруг второго впускного отверстия 21 и второго выпускного отверстия 26 для того, чтобы описать широкие очертания потоков в панели 50 элементов. Первый общий проточный канал 23 подачи, первый общий проточный канал 24 сбора, второй общий проточный канал 28 подачи и второй общий проточный канал 29 сбора соединены вместе в проточный канал 13 для жидкости. Также в этом варианте осуществления потоки жидкостей в первом общем проточном канале 23 подачи, первом общем проточном канале 24 сбора, втором общем проточном канале 28 подачи и втором общем проточном канале 29 сбора управляются блоком 504 циркуляции жидкости, описанным со ссылкой на фиг. 1. Более точно, блок 504 циркуляции жидкости выполняет управление так, что первая жидкость, втекающая в проточный канал 13 для жидкости из первого общего проточного канала 23 подачи, направляется в первый общий проточный канал 24 сбора, в то время как вторая жидкость, втекающая в проточный канал 13 для жидкости из второго общего проточного канала 28 подачи, направляется во второй общий проточный канал 29 сбора.

(Конфигурация проточного канала для жидкости в третьем варианте осуществления)

[0113] Фиг. 15A-15C являются схемами для описания подробностей одного из проточных каналов 13 для жидкости, сформированных в кремниевой подложке 15. Фиг. 15A - это вид в перспективе проточного канала для жидкости, рассматриваемого со стороны отверстия 11 выброса (со стороны направления +z), а фиг. 15B - это вид в перспективе, иллюстрирующий поперечное сечение, взятое вдоль линии XVB на фиг. 15A. Кроме того, фиг. 15C - это укрупненная схема поперечного сечения, взятого по линии XVC на фиг. 15A.

[0114] Кремниевая подложка 15 включает в себя первое впускное отверстие 20, второе впускное отверстие 21, второе выпускное отверстие 26 и первое выпускное отверстие 25, которые сформированы в таком порядке в направлении y. Кроме того, первое впускное отверстие 20 и второе впускное отверстие 21 сформированы в кремниевой подложке 15 в положениях, сдвинутых друг от друга в направлении x. Аналогично, второе выпускное отверстие 26 и первое выпускное отверстие 25 сформированы в кремниевой подложке 15 в положениях, сдвинутых друг от друга в направлении x. Первое впускное отверстие 20 соединено с первым общим проточным каналом 23 подачи, первое выпускное отверстие 25 соединено с первым общим проточным каналом 24 сбора, второе впускное отверстие 21 соединено со вторым общим проточным каналом 28 подачи, и второе выпускное отверстие 26 соединено со вторым общим проточным каналом 29 сбора, соответственно (см. фиг. 14).

[0115] Согласно вышеописанной конфигурации, первая жидкость 31, подаваемая из первого общего проточного канала 23 подачи в проточный канал 13 для жидкости через первое впускное отверстие 20, течет в направлении y (указанном сплошными линиями со стрелками) и затем собирается из первого выпускного отверстия 25 в первый общий проточный канал 24 сбора. Между тем, вторая жидкость 32, подаваемая из второго общего проточного канала 28 подачи в проточный канал 13 для жидкости одно время течет в направлении -x и затем течет, изменяя свое направление на направление y (указанное штриховыми линиями со стрелками). После этого вторая жидкость 32 собирается из второго выпускного отверстия 26 во второй общий проточный канал 29 сбора.

[0116] В положении со стороны выше по потоку в направлении y от второго впускного отверстия 21 первая жидкость, которая втекает из первого впускного отверстия 20, занимает всю область в направлении по ширине (направлении x). Путем обуславливания протекания второй жидкости 32 одно время в направлении –x из второго впускного отверстия 21 возможно частично выталкивать поток первой жидкости 31 так, чтобы уменьшить ширину этого потока. Как следствие, возможно устанавливать состояние, когда первая жидкость 31 и вторая жидкость 32 текут бок о бок в направлении x в проточном канале для жидкости, как показано на фиг. 15A и 15C.

[0117] Здесь элемент 12 создания давления и отверстие 11 выброса формируются таким образом, чтобы быть сдвинутыми друг от друга в направлении x. Более точно, элемент создания давления формируется в положении, сдвинутом от отверстия 11 выброса в сторону потока первой жидкости 31. Как следствие, первая жидкость 31 главным образом течет со стороны элемента 12 создания давления, в то время как вторая жидкость 32 главным образом течет со стороны отверстия 11 выброса. Соответственно, прикладывая давление к первой жидкости 31 с помощью элемента 12 создания давления, возможно выбрасывать вторую жидкость, которая находится под давлением через границу раздела, из отверстия 11 выброса.

[0118] В этом варианте осуществления расход первой жидкости 31 и расход второй жидкости 32 регулируются в соответствии с физическими свойствами первой жидкости 31 и физическими свойствами второй жидкости 32 таким образом, что первая жидкость 31 течет со стороны элемента 12 создания давления, а вторая жидкость 32 течет со стороны отверстия 11 выброса, как упомянуто выше.

(Теоретические условия для образования параллельных потоков в состоянии ламинарных потоков в третьем варианте осуществления)

[0119] Далее со ссылкой на фиг. 15C будут описаны следующие условия для образования параллельных потоков, в которых первая жидкость и вторая жидкость текут бок о бок в направлении x. На фиг. 15C расстояние в направлении x проточного канала 13 для жидкости (ширина потоков) определяется как W. При этом расстояние от поверхности стенки проточного канала 13 для жидкости до границы раздела жидкость-жидкость между первой жидкостью 31 и второй жидкостью 32 (толщина водной фазы второй жидкости) определяется как w2, а расстояние от границы раздела жидкость-жидкость до противоположной поверхности стенки проточного канала для жидкости (толщина водной фазы первой жидкости) определяется как w1. Эти определения приводят к примерно W=w1+w2. Теперь, что касается граничных условий в проточном канале 13 для жидкости и напорной камере 18, предполагается, что скорости жидкостей на поверхностях стенок проточного канала 13 для жидкости и напорной камеры 18 составляют нуль, и предполагается, что скорости и сдвигающие механические напряжения первой жидкости 31 и второй жидкости 32 на границе раздела жидкость-жидкость имеют непрерывность, как в случае с первым вариантом осуществления. На основе этого предположения, если первая жидкость 31 и вторая жидкость 32 формируют параллельные устойчивые потоки, которые текут бок о бок в направлении x, тогда уравнение четвертой степени, описанное ранее в (формуле 2), сохраняет истинное значение на участке параллельных потоков. В этом варианте осуществления значение H, показанное в (формуле 2), соответствует значению W, значение h1 в ней соответствует значению w1, а значение h2 в ней соответствует значению w2, соответственно. Следовательно, как в случае с первым вариантом осуществления, возможно регулировать относительную толщину водной фазы hr=w1/(w1+w2) на основе отношения коэффициентов вязкости ηr=η2/η1 и отношения расходов Qr=Q2/Q1, которые являются отношениями коэффициента вязкости η1 и расхода Q1 первой жидкости к коэффициенту вязкости η2 и расходу Q2 второй жидкости. Кроме того, как в случае с первым вариантом осуществления, для того, чтобы установить состояние, когда первая жидкость и вторая жидкость текут в проточном канале 13 для жидкости, при этом определяя границу раздела между собой, необходимо удовлетворять отношению расходов Qr=Q2/Q1 > 0 или, другими словами, удовлетворять Q1 > 0 и Q2 > 0.

(Переходные состояния при операции выброса в третьем варианте осуществления)

[0120] Далее со ссылкой на фиг. 16A-16H будут описаны переходные состояния при операции выброса в третьем варианте осуществления. Фиг. 16A-16H являются схемами, схематично иллюстрирующими переходные состояния в случае выполнения операции выброса в состоянии обуславливания протекания первой жидкости и второй жидкости с отношением (динамических) вязкостей ηr=4 в проточном канале 13 для жидкости, имеющем высоту проточного канала (длину в направлении z) H [мкм]=20 мкм, с толщиной расходомерной диафрагмы, заданной на T=6 мкм. Фиг. 16A-16H иллюстрируют последовательность процесса выброса с ходом времени. Здесь только первая жидкость 31 приводится в соприкосновение с эффективной областью элемента 12 создания давления за счет регулирования толщин слоев первой жидкости 31 и второй жидкости 32. Между тем, внутренняя часть отверстия 11 выброса заполняется только второй жидкостью 32. Если операция выброса выполняется в этом состоянии, пузырёк образуется из первой жидкости 31, находящейся в соприкосновении с элементом 12 создания давления, и образованный таким образом пузырёк 16 может выбрасывать жидкость из отверстия 11 выброса. Хотя вторая жидкость 32, заполняющая отверстие выброса, преобладает в выбрасываемой капле 30, выбрасываемая капля 30 также содержит некоторый объем первой жидкости 31, которая выталкивается этим пузырьком 16. Объем первой жидкости 31, выталкиваемой пузырьком 16, является регулируемым путем изменения относительной толщины hr водной фазы.