Изобретение относится к области сельского хозяйства и коммунальной сферы, конкретно к переработке любых органических и биологических отходов и иловых осадков сточных вод в комплексные органоминеральные удобрения контролируемого и пролонгированного действия, пригодных для всех видов почв и их промышленному производству.

Предлагаемый способ может быть использовано для получения удобрений, у которых физический барьер контролирует высвобождение питательных веществ в зависимости от потребностей почв, сельскохозяйственных культур и растений.

Из современного уровня техники известны различные способы переработки органических отходов в удобрения с максимально похожими характеристиками. Из них наибольший практический интерес представляют способы, обеспечивающие гарантированную стерилизацию органических отходов в результате взаимодействия предварительно уплотненного водосодержащего органического отхода с химическим реагентом. Подобные способы предусматривают использование технических средств для смешивания реагента с органическим отходом, формирования годных для всех видов почв гранул, покрытия гранул оболочкой, дающей возможность синхронизировать высвобождение питательных элементов с потребностью растений.

Патентный поиск выявил наличие аналогичных способов получения органоминеральных удобрений, изложенных в следующих патентах: RU 1836603, RU 2281273, RU 2144522, RU 2144522, RU 2316523, RU 2599176, RU 2296731, RU 2031095, RU 2458027 и RU 121805.

Общим недостатком способов производства удобрений, реализуемых указанными патентами, является необходимость иметь дополнительные функциональные устройства, удорожающие и усложняющие переработку. Также требуется большое количество реактивных и щелочных реагентов (минимум 30% от объема сырья), хотя и дешевых, но по стоимости сопоставимых с перерабатываемыми ОСВ по весу в сухом виде. Кроме того, существует вероятность выхода в атмосферу щелочного пара, аммиака и диоксида углерода.

Недостатком способа, реализованного патентом RU 1836603, является неравномерный прогрев продукта, снижающий его объем и качество из-за сгорания части продукта.

Недостатком способа, реализованного патентом RU 2599176, является удорожание стоимости удобрений вследствие использования дополнительно отбираемого из водопровода объема воды и щелочных реагентов.

Известен способ, реализованный патентом RU 121805, предусматривающий включение в технологический процесс автоматизированной системы управления, телеметрии и видеонаблюдения.

Также, достаточно близким к предлагаемому является способ, реализованный патентом RU 2296731 и предусматривающий производство комплексных органоминеральных удобрений из различных органических отходов ТКО, сельскохозяйственного производства и животноводческо-птицеводческих отходов за счет кавитационного диспергирования и гомогенизации смеси, с последующим обезвоживанием, гранулированием и тепловой сушкой гранул.

Данный способ является энергозатратным и требующим дополнительное дорогостоящее оборудование, в т.ч. сушилку, вакуумный ресивер для обезвоживания смеси и сложный комплекс дополнительных машин и оборудования. При этом главным недостатком данного способа является ограниченность применения источников гуминовых кислот в виде дополнительно закупаемого сырья: горючих каустобиолитов и торфа, в качестве комплексообразующего компонента принят помет и лигноцеллюлозное сырье.

Все вышеперечисленные способы имеют общие значительные недостатки - они не рассчитаны на производство органоминеральных удобрений, и удобрений из биологического сырья и сырья высокой влажности, требуют огромных энергозатрат и дорогостоящих устройств на обезвоживание отходов до влажности ниже 30%, обеспечивают производство только органических удобрений из сырья с влажностью от 10 до 30%. У них отсутствует возможность производства гранул с оболочкой, пролонгированности и контролируемости действия удобрения, требуют удорожающие готовый продукт компоненты в виде химических реагентов, оборудование для грохочения и дробления продукта на требуемые фракции кускового неоднородного состава (до 250 мм). Они также не предусматривают нейтрализацию неприятных запахов и рекуперацию вредных для здоровья газов, сбрасывая их в атмосферу, имеют низкую производительность - не вырабатывают промышленные объемы удобрений более 2-5 тонн в час на одной установке.

Наиболее близким к предполагаемому изобретению является способ, изложенный в патенте на полезную модель №RU 179162, который можно принять за прототип.

Указанный способ реализуется следующим образом. Из приемного бункера шнековым питателем в смеситель подается реагент (высоко реактивная негашеная известь), одновременно из второго бункера с помощью шнекового питателя через фильеру в виде гранул в смеситель подается сырье - органические отходы, предварительно уплотненное до 10-15% сухого остатка. В смесителе смесь с помощью щетки перемешивается, обволакивается реагентом и перемещается в реактор.

В процессе обволакивания происходит химическая реакция с выделением тепла до 120-150°С и разложением воды до гидроокиси (ОН), в результате чего гранулы полностью стерилизуются и подсушиваются до необходимой влажности. В реакторе в результате вращения трубы, установленные в ней скошенные ребра определенной винтовой геометрии, обеспечивают перемешивание и перемещение гранул к оборудованному заслонкой соплу вывода готовой продукции.

Карбонатная оболочка за время передвижения гранул в реакторе к выходному соплу полностью формируется. Рекуператор-холодильник в сочетании с герметичным узлом замкнутой системы циркуляции пара исключают выброс щелочного пара в атмосферу. В результате химической реакции органических отходов с реагентом выделяется щелочной пар, который преобразуется в щелочной конденсат в установке, включенной в рекуператор-холодильник, обеспечивающий конденсацию пара, и накопитель конденсата.

Недостатками указанного способа являются наличие внешних механизмов для формирования гранул и обволакивания их защитной оболочкой (пленкой), а также использование химических реагентов и устройств, необходимых для промывки, диспергации, гомогенизации и аэрации.

Настоящее предполагаемое изобретение создано с целью устранения выше перечисленных недостатков, в частности исключения внешних механизмов для формирования гранул и обволакивания их защитной оболочкой (пленкой), а также использования химических реагентов и устройств, применяемых для промывки, диспергирования, гомогенизации и аэрации в существующих способах.

Техническим результатом предлагаемого изобретения является производство комплексных гранулированных органоминеральных удобрений стабильного качества без выхода в атмосферу запахов и вредных газов, без включения в технологическую цепочку внешних механизмов для формирования гранул и обволакивания их защитной оболочкой (пленкой). Также предлагаемый способ исключает использование химических реагентов и устройств, необходимых для промывки, диспергирования, гомогенизации и аэрации.

В основе данного способа лежит технология переработки любых органических и биологических отходов, в том числе осадков сточных вод (ОСВ), в процессе контролируемой экзотермической реакции между органической фракцией с влажностью до 70% и высокореактивными щелочными реагентами минерального состава (негашеная известь, бораты). Полученный экологически чистый продукт представляет собой органоминеральное удобрение пролонгированного и контролируемого действия в виде гранул с прочной оболочкой, окружающей ядро с питательными элементами.

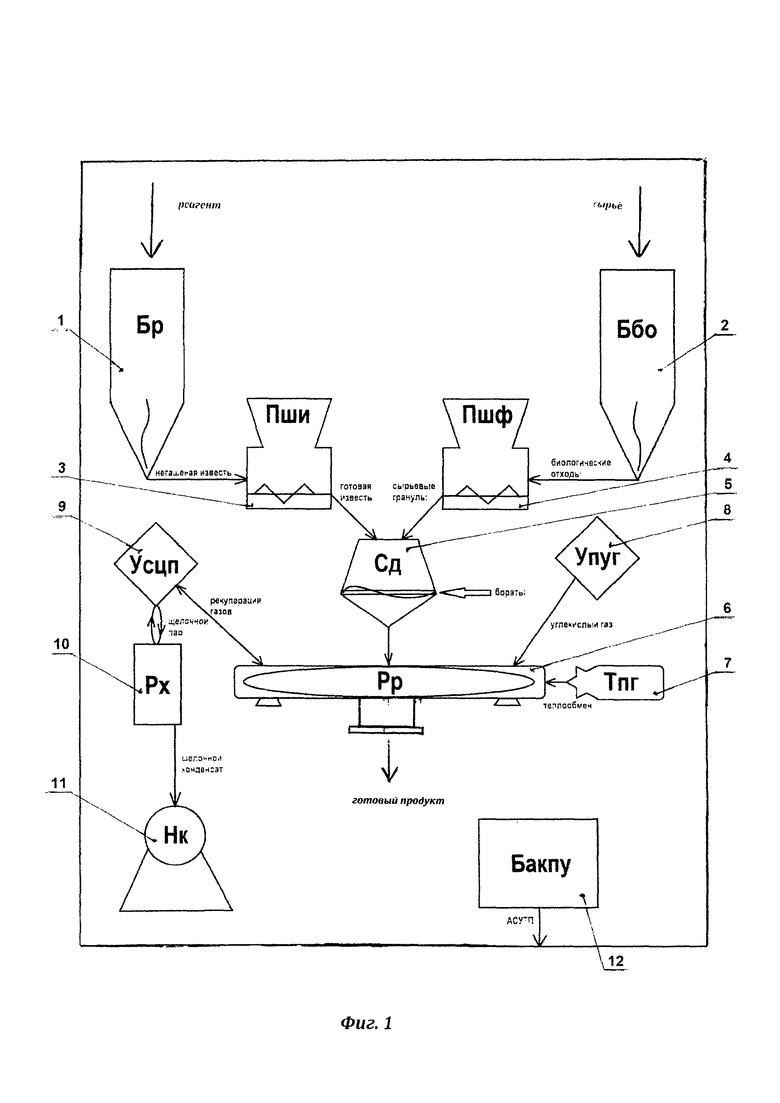

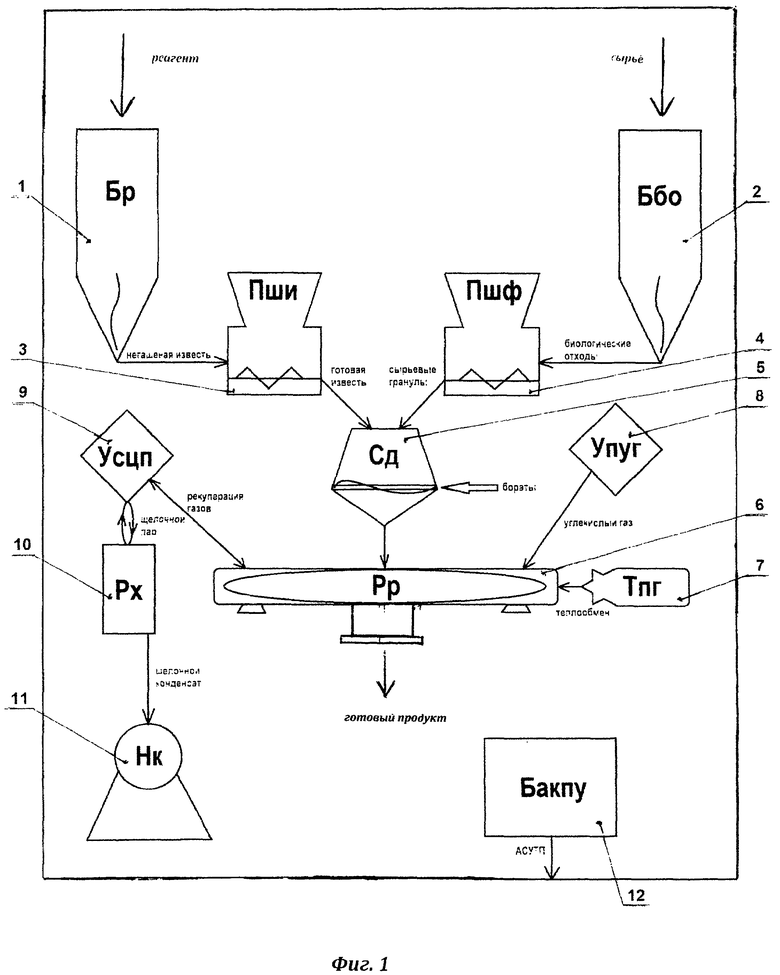

Блок-схема предлагаемого способа, представлена на Фиг. 1.

Установка для реализации предлагаемого способа включает следующие функциональные элементы: бункер 1 реагента, бункер 2 биологических отходов, питатель извести 3 шнековый, питатель шнековый 4 с фильерой, смеситель 5 с дозатором, реактор 6, теплогенератор 7 с противоточной горелкой, узел 8 подачи углекислого газа, узел 9 системы циркуляции пара, рекуператор-холодильник 10, накопитель 11 конденсата, блок 12 автоматического контроля технологических параметров и управления установкой.

Технический результат достигается тем, что органические и биологические отходы, включая иловые осадки сточных вод, обезвоживаются до показателя влажности 60-70%, подаются из бункера 2 через фильеру 4 в виде гранул в смеситель 5. Одновременно из бункера 1 шнековым питателем 3 в смеситель подается минеральный реагент (высокореактивная негашеная известь).

В смесителе 5 гранулы и реагент с помощью щетки перемешиваются, гранулы обволакиваются негашеной известью одновременно с реактивным воздействием добавляемых боратов через встроенный в смеситель дозатор. Процесс обволакивания завершается перемещением гранул в реактор 6. В процессе обволакивания в гранулах происходит химическая реакция с выделением тепла от 60°С до 120-150°С (в высшей точке реакции молекул в реакторе до 240-250°С) и разложением воды до гидроокиси (ОН), в результате чего гранулы полностью стерилизуются и дегидратируются до необходимой влажности.

Реактор 6, принявший гранулы, выполняет одновременно три функции, а также обеспечивает протекание химической реакции для окончательного формирования карбонатной оболочки гранул, выполняющих в удобрении роль физического барьера и распределителя необходимых почве и растениям микроэлементов с пролонгированным действием, отдавая сельскохозяйственным культурам и насаждениям только тот объем химически и биологически полезных веществ, который им необходим в нужный момент. В реакторе 6 происходит перемешивание гранул и одновременное их перемещение к соплу вывода готовой продукции.

Для этих целей служит вращающийся реактор 6, выполненный в виде аэродинамической трубы с горизонтальной осью вращения и внутренними ребрами (лопатками) определенной геометрии. Стабильное качество образования карбонатной оболочки гранул обеспечивается оснащением реактора противоточной горелкой-теплогенератором 7.

Необходимое качество карбонатной оболочки обеспечивается задаваемым временем перемещения гранул внутри реактора 6 к выходному соплу. Выделяющийся щелочной пар в результате химического взаимодействия реагента с органическими отходами преобразуется в щелочной конденсат.

В целях исключения выбросов щелочного пара в атмосферу, он через рекуператор-холодильник 10 и накопитель конденсата 11 отводится в замкнутую систему циркуляции и накопления щелочного осадка, используемого в дальнейшем в технологическом процессе.

Стабильное качество производимого удобрения обеспечивается блоком 12 автоматического контроля технологического процесса переработки и входным автоматизированным контролем, обеспечивающим строгое соблюдение дозировки поступающих в смеситель компонентов.

Предлагаемый способ предусматривает возможность создания дополнительной оболочки, удерживающей влагу в объеме, многократно превышающем объем самой гранулы, в виде низкомолекулярных солемеров на основе полиамида. Получаемое удобрение имеет равномерный гранулометрический состав и насыпную плотность 480-850 кг/м3.

Предлагаемый способ позволяет дополнительно вводить в удобрение водоудерживающие оболочку гербициды и пестициды, что делает органоминеральные удобрения комплексными, инновационными и экологически чистыми. При составлении на заказ оптимального состава удобрения и соотношения в нем полезных для сельскохозяйственных культур и насаждений биохимических элементов, наличия микроэлементов и т.п., учитывается потребность конкретных видов почв, результаты лабораторных исследований и планы агрохимических мероприятий, для которых изготавливается конкретное удобрение.

В случае использования для переработки органических отходов, включая ОСВ, поступающих на подготовительную площадку у приемного бункера установки, с повышенной влажностью около 80-98%, дополнительно требуется обезвоживание осадка, который проходит в два этапа:

1. Подготовительный - с применением декантера или трикантера:

- Обезвоживание осадка с предварительным кондиционированием флокуляции.

- Достижение оптимальной влажности 60-70%.

2. Обработка полученного сырья в реакторе с контролируемой скоростью и температурой проведения реакции, дозировкой реагента:

- Гранулирование сырья (кек с реагентом) в оболочку из прочных карбонатов.

- Получение мелкогранулированного сухого порошка с влажностью 20-30% и сухой массой 65-70%, полностью стабилизированного, а при размокании не выделяющего плохо пахнущих газов и сохраняющего первоначальную структуру.

Химизм реакций:

СаО+H2O=Са(ОН)2+1160 Кл/кг СаО;

СаОН2+СО2=СаСО3+H2O.

Состав готового продукта:

1. Подвижные ионы:

- Азот (N) - 0,6-1,47 - 6%;

- Фосфор (P2O3) - 1,5-2,5 - 4%;

- Калий (К) - 1,15-1,38 - 4%;

- Кальций (Са) - мин. 25%;

- Кобальт (Со) - 0,15-0,18 - 0,2%.

2. Органический углерод - мин. 30-40%.

3. Влага - не более 30%.

Результаты испытаний опытного образца удобрения, полученного по предлагаемому способу, подтвердили результаты исследований, которые зафиксированы в Удостоверении (сертификате) №4218 от 06.12.2019 года, выданном Государственным учреждением «Главная государственная инспекция по семеноводству, карантину и защите растений» Министерства сельского хозяйства и продовольствия Республики Беларусь (номер государственной регистрации 11-06-0081).

При использовании предлагаемого способа возможно дополнительное введение влагоудерживающих оболочку гербицидов и пестицидов, что делает органоминеральные удобрения комплексными, инновационными и экологически чистыми.

Перед упаковкой готовой продукции может проводиться дополнительная обработка гранул с применением биотехнологий (введение определенных штаммов почвообразующих бактерий для ускорения хомобиотического процесса в почвах).

Предлагаемый способ является конкурентно способным последующим критериям:

1. По технологии:

предотвращение контакта биологически активных патогенных стоков очистных сооружений, ТКО и отходов производства с окружающей человека биосферой;

предотвращение контакта биологически активных патогенных стоков очистных сооружений, ТКО и отходов производства с окружающей человека биосферой;

полное обеззараживание иловых осадков от яиц и личинок гельминтов, патогенной микрофлоры, семян сорной растительности;

полное обеззараживание иловых осадков от яиц и личинок гельминтов, патогенной микрофлоры, семян сорной растительности;

возможность получения тепловой энергии для технологических нужд путем утилизации получаемых в процессе переработки иловых осадков, как вторичного продукта технологического процесса;

возможность получения тепловой энергии для технологических нужд путем утилизации получаемых в процессе переработки иловых осадков, как вторичного продукта технологического процесса;

значительное снижение расходов на внесение удобрения в почву за счет высокой насыпной плотности гранул, что приводит к значительной экономии топлива, затрат на погрузочно-разгрузочные работы, на необходимую технику и оплату обслуживающего персонала;

значительное снижение расходов на внесение удобрения в почву за счет высокой насыпной плотности гранул, что приводит к значительной экономии топлива, затрат на погрузочно-разгрузочные работы, на необходимую технику и оплату обслуживающего персонала;

исключение необходимости строительства дополнительных отстойников иловых стоков;

исключение необходимости строительства дополнительных отстойников иловых стоков;

ликвидация иловых карт путем переработки накопленных иловых осадков;

ликвидация иловых карт путем переработки накопленных иловых осадков;

дополнительное поступление азота в почву за счет устранения его потерь в аммиачной форме из шлама иловых осадков;

дополнительное поступление азота в почву за счет устранения его потерь в аммиачной форме из шлама иловых осадков;

возможность программирования получения гранулированного удобрения заданного размера с выходом 95% товарной продукции установленного состава по питательным элементам, что делает данное удобрение «умным»;

возможность программирования получения гранулированного удобрения заданного размера с выходом 95% товарной продукции установленного состава по питательным элементам, что делает данное удобрение «умным»;

обеспечение равномерного и строго дозированного внутрипочвенного внесения удобрения, благодаря высокой сыпучести и однородности гранулометрического состава.

обеспечение равномерного и строго дозированного внутрипочвенного внесения удобрения, благодаря высокой сыпучести и однородности гранулометрического состава.

2. По продукции:

обладает пролонгированным действием ввиду того, что при внесении в почву обеспечивает постепенный выход питательных веществ в течение длительного времени (от полугода до нескольких лет);

обладает пролонгированным действием ввиду того, что при внесении в почву обеспечивает постепенный выход питательных веществ в течение длительного времени (от полугода до нескольких лет);

имеет равномерный гранулометрический состав;

имеет равномерный гранулометрический состав;

содержит в среднем:

содержит в среднем:

а) азота общего, в т.ч.:

- в удобрениях только из осадков сточных вод (ОСВ) - 4-7%;

- в органоминеральных удобрениях -10-12%.

б) фосфора в пересчете на P2O5:

- в удобрениях только из ОСВ - 4-6%;

- в органоминеральных удобрениях - 8-10%.

в) калия в пересчете на К2O:

- в удобрениях только из ОСВ - 2-3%;

- в органоминеральных удобрениях - 4-8%.

г) кальция - 25-35%.

содержит все необходимые микроэлементы и органические вещества, что способствует образованию и поддержанию гумусного слоя (плодородного слоя) почвы в любых почвенно-климатических зонах;

содержит все необходимые микроэлементы и органические вещества, что способствует образованию и поддержанию гумусного слоя (плодородного слоя) почвы в любых почвенно-климатических зонах;

имеет одинаковую по сечению гранулы плотность, что обеспечивает постоянное и равномерное ее растворение в почве;

имеет одинаковую по сечению гранулы плотность, что обеспечивает постоянное и равномерное ее растворение в почве;

повышает значение рН почв до 7-12 и более, снижая их кислотное содержание;

повышает значение рН почв до 7-12 и более, снижая их кислотное содержание;

не имеет жизнеспособных семян сорных растений и патогенной микрофлоры;

не имеет жизнеспособных семян сорных растений и патогенной микрофлоры;

лишено неприятного запаха, не слеживается, устойчиво к кратковременному воздействию влаги, пожаробезопасно, не теряет потребительских свойств при длительном хранении.

лишено неприятного запаха, не слеживается, устойчиво к кратковременному воздействию влаги, пожаробезопасно, не теряет потребительских свойств при длительном хранении.

Преимущества перед существующими способами, технологиями и удобрениями:

- перевод ионов тяжелых металлов в малоподвижные соединения, в результате чего снижается гидролитическая кислотность, повышается степень насыщенности основаниями и подвижность фосфатов;

- содержание в грануле более 30% органических веществ и легко усвояемого азота (связанного аммиака в солевую форму Мора);

- содержание в грануле заданного количества фосфора, калия, кальция и азота придают удобрению качество комплексного, с набором питательных веществ, необходимых для конкретной сельскохозяйственной культуры и соответствующих почвенным и климатическим условиям;

- полное отсутствие энергетических затрат, так как в ходе экзотермической реакции выделяется достаточное количество тепла для получения гранул с влажностью от 10% до 20-25%;

- отсутствие выделения вредных продуктов (оксидов серы, оксидов азота и других вредных выбросов), присутствующих в технологиях высокотемпературной обработки.

- полная стерилизация ОСВ, так как процесс идет при температуре 60-150°С;

- гранула, содержащая органику имеет прочную оболочку, поскольку в процессе реакции гидрат кальция (Са(ОН)2) связывается с двуокисью кислорода (CO2), образуя карбонат кальция (CaCO3). Это соединение создает тонкую, но прочную, оболочку вокруг ядра с органоминеральной начинкой;

- полученный продукт удобен в хранении, перевозке, и вносится в почву традиционными и инновационными методами;

- гранулированные органоминеральные удобрения имеют свойства пролонгированного действия, так как оболочка замедляет выход питательных веществ в почву;

- наличие в продукте значительного количества кальция (до 50% в сухой массе) понижает кислотность почвы, которая после внесения продукта не требует дополнительного известкования;

- в ценное гранулированное органоминеральное удобрение по данной технологии могут также перерабатываться навоз животноводческих комплексов, куриный помет, осадки (кек) установок по производству биогаза;

- стоимость производства удобрений и необходимых для реализации способа аппаратов, машин и оборудования, является более доступной и выгодной, чем при использовании существующих технологий по соотношению «цена - качество», мощности переработки сырья и производительности труда производства удобрений при прочих равных условиях.

Преимущества получаемых комплексных органоминеральных удобрений:

1. Сырьем являются вредные отходы животноводства, птицеводства, хозяйственно-бытовые и промышленные стоки очистных сооружений и закрытых иловых полей;

2. Возврат органической составляющей на культивируемые земли;

3. Увеличение урожайности на 30-40% в сравнении с традиционными технологиями;

4. Одноразовое внесение при посеве (умное удобрение);

5. Является фактическим биогумусом с высоким содержанием полезных органоминеральных веществ, улучшающих показатели биогенности почв.

6. Саморегулируемая способность удержания воды для насыщения почв.

7. Раскисление почвы и увеличение потенциала плодородия за счет высокого содержания в органоминеральных удобрениях подвижного фосфора;

8. Восстановление агрохимических показателей сельскохозяйственных, земель с ухудшенными технологическими свойствами.

9. Улучшение приживаемости растений.

10. Способствование быстрой всхожести семян.

11. Обогащение почв полезными органическими элементами.

12. Ускорение созревания сельхозкультур.

13. Совершенствование качества вкуса пищевой сельхозпродукции в результате отказа от химических удобрений.

14. Губительное воздействие на вредителей.

15. Укрепление иммунитета растений.

16. Не содержит семян сорняков, яйца и личинки насекомых, и других вредных составляющих.

17. Ликвидация химизации почв, в связи с отсутствием необходимости применения дорогостоящих и вредных импортных химических удобрений.

18. Подбор ингредиентов для конкретного поля, культуры, с добавлением гербицидов и влагоудерживающих компонентов с целью повышения экологически чистой урожайности.

19. Воспроизводство земельного фонда за счет прекращения опустынивания земель и засоливания почв.

20. Восстановление механической структуры и органического состава почвы.

21. Восстановление земель сельскохозяйственного назначения, низкоплодородных и деградированных земель до высокого уровня эффективного плодородия.

22. Увеличение природного плодородия сельскохозяйственных земель.

23. Восстановление оборотоспособности земельного фонда в части земель, выведенных из сельскохозяйственного оборота, эрозионно-опасных и заовраженных земель.

24. Ликвидация экологических проблем населенных пунктов, в т.ч. путем вовлечения в земельный оборот территорий, загрязненных отходами и очищенных от иловых стоков.

25. Полученный продукт является импортозамещающей продукцией с большим экспортным потенциалом.

Предлагаемая технология дает возможность перерабатывать в комплексные гранулированные органоминеральные удобрения не только компосты и эффлюенты, но также свежий навоз, птичий помет без предварительного выдерживания в буртах, и предварительно обезвоженный до 80-85%.

В основе технологии лежит способ переработки органических и биологических отходов, в т.ч. навоза (компоста), в процессе контролируемой экзотермической реакции между водной фракцией биомассы и высоко реактивными щелочными элементами (негашеная известь).

Предлагаемый способ не требует дополнительных энергетических затрат, а применяемые технологические узлы и результат экзотермической реакции оксидов щелочных и щелочноземельных элементов с водной частью сырья дают большое количество тепла, используемого для эффективной сушки биомассы и получения на выходе гранул с прочной оболочкой требуемой влажности.

Полученный продукт представляет собой органоминеральное удобрение пролонгированного и контролируемого действия в виде гранул с прочной оболочкой, окружающей ядро с питательными элементами, которые помимо органики могут дополняться минеральными добавками, содержащими калий, фосфор, азот и микроэлементами.

Комплексное гранулированное органоминеральное удобрение при производстве не требует дополнительных энергетических затрат, так как при взаимодействии СаО-H2O=С(ОН)2 выделяется большое количество тепла, достаточного для сушки биомассы и получения на выходе гранул с влажностью 10-20%.

Такое удобрение обладает следующими полезными свойствами:

- ионы тяжелых металлов связаны в нерастворимые соединения;

- содержит в грануле более 30% органического вещества и легко усвояемого азота;

- содержит в грануле калия, фосфора и азота в количествах, достаточных для полноценного питания растения на всех стадиях роста и созревания;

- полная стерилизация органики, так как процесс грануляции идет при температуре 60-150°;

- гранула имеет прочную оболочку вокруг ядра с органоминеральной начинкой;

- удобно в хранении, перевозке и внесении в почву по традиционной технологии;

- наличие в ОМУ кальция (30-50%) понижает кислотность почвы, которая после внесения удобрения не требует дополнительного известкования.

Таким образом, наиболее предпочтительными инновационным решением вопроса утилизации органических и биологических отходов с одновременным решением вопроса насыщения органикой обедненных почв и их раскисления до оптимального показателя рН, является использование технологии получения гранулированного органоминерального удобрения с применением щелочных реагентов.

Испытания опытно-промышленного образца установки показали, что при реализации предлагаемого способа на выходе из реактора удобрения, сформированные в гранулы и покрытые карбонатной оболочкой, содержат на единицу вещества влажностью до 25% следующие элементы:

органическое вещество до 70%

общий азот до 6%

общий фосфор до 4%

общий калий до 4%

химически активное вещество - СаО мин. 25%

специальные добавки и состав под заказ

В связи с вышеизложенным, можно сделать вывод о том, что предложенный способ переработки органических и биологических отходов в комплексные органоминеральные удобрения, соответствует условиям патентоспособности «новизна» и «промышленная применимость».

Способ переработки органических и биологических отходов в комплексные гранулированные органоминеральные удобрения осуществляется за счет выполнения следующих технологических операций: загрузка в смеситель через фильеру предварительно уплотненных органических отходов с синхронной подачей в смеситель высокореактивной негашеной извести; перемещение в смесителе гранул биологических отходов с реагентом, перемещение гранул в реактор для завершения процесса образования на гранулах оболочки; загрузка биологических отходов, реагента и боратов осуществляется строго дозированно за счет автоматизации технологического процесса; карбонатная оболочка гранул образуется во вращающемся реакторе за счет выполнения контролируемой химической реакции с боратами; пар и щелочной конденсат, образующийся в результате изотермической реакции, не имеет выхода в атмосферу за счет использования холодильника-рекуператора и замкнутой системы, при этом он возвращается в технологический процесс. Прочность оболочки обеспечивается за счет использования получаемого в технологическом процессе углекислого газа и других углеродсодержащих газов с их рекуперацией. Данный способ позволяет выпускать комплексные органоминеральные удобрения на заказ путем подбора оптимального состава удобрения, соотношения в нем полезных биохимических элементов и наличия микроэлементов для сельскохозяйственных культур, зеленых насаждений и др., при этом учитывается потребность конкретных видов почв, результаты лабораторных исследований и планы агрохимических мероприятий, для которых изготавливается конкретное удобрение. Способ позволяет, в зависимости от технологических решений, требуемого объема производства и иных требований технического задания, выпускать комплексные органоминеральные удобрения в промышленных масштабах на установках различной производительности: от 100 кубических метров в сутки до 50 кубометров в час. Используемые в переработке органические и биологические отходы, в т.ч. коммунальные, отходы сельскохозяйственного производства и животноводческо-птицеводческого производства, отходы минеральные, промышленных производств утилизируются. Одновременно создается новый востребованный товарный продукт, экологически чистый и абсолютно безопасный, который позволяет достигать повышения плодородия, восстановления севооборота, улучшения структуры почвы и экологичности возделывания сельскохозяйственных культур. Способ является конкурентоспособным, обладает преимуществом перед существующими способами, технологиями, удобрениями и представляется наиболее предпочтительным по экономической эффективности, технологичности производства, решению задачи охраны окружающей среды и восстановлению плодородия земель. 1 ил.

Способ переработки органических и биологических отходов в комплексные органоминеральные удобрения, заключающийся в том, что реагент (высокореактивная негашеная известь) поступает из бункера с помощью шнекового питателя в смеситель, одновременно во втором бункере с помощью шнекового питателя с фильерой сырье (органические отходы, предварительно уплотненные до 10-15% сухого остатка) гранулируется и подается в смеситель, в котором смесь с помощью щетки перемешивается, обволакивается реагентом и перемещается в реактор, где в процессе обволакивания происходит химическая реакция с выделением тепла до 120-150°С и разложением воды до гидроокиси (ОН), в результате чего гранулы полностью стерилизуются и подсушиваются до необходимой влажности; в реакторе в результате вращения трубы установленные в ней скошенные ребра определенной винтовой геометрии обеспечивают перемешивание и перемещение гранул к патрубку вывода готовой продукции; окончательное формирование карбонатной оболочки гранул, выполняющей в удобрении роль физического барьера, происходит в реакторе, с помощью теплогенератора и узла подачи углекислого газа; карбонатная оболочка за время передвижения гранул в реакторе к выходному соплу полностью формируется; в результате химической реакции органических отходов с реагентом выделяется щелочной пар, выброс которого в атмосферу исключает рекуператор-холодильник в сочетании с герметичным узлом замкнутой системы циркуляции щелочного пара; синхронизация работы шнековых питателей, вращения реактора, подачи тепла и углекислого газа осуществляется блоком автоматического контроля параметров и управления установкой, отличающийся тем, что:

- подготовка органических и/или биологических отходов происходит с усреднением показателей влагосодержания, сепарацией от механических примесей (камней, песка и иных включений), измельчением и смешением в однородную массу до требуемого состояния, обеспечивающего эффективное гранулирование и обезвоживание (подсушку) до влажности 40-60%;

- загрузка в смеситель предварительно смешанных до однородной массы и уплотненных отходов производится с одновременной загрузкой реагента и дозированием боратов;

- в смесителе происходит перемешивание гранул из отходов с реагентом и боратами, а также перемещение смеси в реактор для завершения процесса образования на гранулах прочной карбонаткальциевой оболочки;

- загрузка органических отходов, реагента и боратов в смеситель осуществляется в строго определенной дозировке, пропорциональность которой контролируется и управляется автоматизированной системой;

- образование гранулированных органоминеральных удобрений контролируемого и пролонгированного действия производится путем переработки любых биоорганических отходов с влажностью до 60-70% путем экзотермического химического взаимодействия водной части органики с негашеной известью (СаО), одновременно преобразующего удобрения в гранулы, покрытые прочной карбонаткальциевой оболочкой, формируемой применяемыми в технологическом процессе боратами, вводимыми дозатором в смеситель, которые при сплавлении с солями металлов, содержащимися в отходах, образуют новые по биофизической способности кристаллы, заключенные в гранулы: 2Na2B4O7+2Co(NO3)2=2Со(BO2)2+4NaBO2+4NO2+O2;

- образование прочной карбонаткальциевой (карбонатной) оболочки гранул осуществляется во вращающемся с заданной скоростью реакторе;

- перемещение гранул к выходному соплу осуществляется вдоль внутренней полости реактора, где производится их перемешивание и происходит химическая реакция карбонизации гидроксидов щелочных металлов, а также солей других металлов;

- пар и щелочной конденсат, образующиеся в результате изотермической реакции, благодаря холодильнику-рекуператору и замкнутой системе, не имеют возможности выхода в атмосферу и возвращаются в технологический процесс.

| СПОСОБ ЛЕГИРОВАНИЯ МЕТАЛЛА-СВЯЗКИ ПРИ ИАПЛАВКЕ ЗЕРНОВЫХ МАТЕРИАЛОВ | 0 |

|

SU179162A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| CN 101935251 A, 05.01.2011 | |||

| УСТОЙЧИВОСТЬ ПОДКЛЮЧЕНИЯ В БЕСПРОВОДНЫХ СИСТЕМАХ | 2014 |

|

RU2646846C2 |

Авторы

Даты

2020-07-15—Публикация

2020-02-17—Подача