Изобретение относится к нефтегазобобывающей промышленности, конкретно - к средствам фильтрования нефти и газа.

Известен щелевой скважинный фильтр по патенту РФ на полезную модель №71694, МПК Е21В 43/08, опубл. 20.03.2008 г.

Фильтр содержит перфорированную трубу, на которой установлены продольные опорные элементы, на внешней поверхности которых намотана проволока с образованием зазоров между витками, при этом проволока приварена или припаяна к продольным элементам, а соотношение шага установки продольных элементов к их высоте выполнено в диапазоне от 1,0 до 10. Между трубой и продольными опорными элементами установлена фильтрующая сетка. Между опорными продольными элементами и фильтрующей сеткой намотана проволока, выполняющая роль дренажного слоя. Между трубой и фильтрующей сеткой установлена дренажная сетка. Между продольными опорными элементами и фильтрующей сеткой установлена дренажная сетка.

Недостатками фильтра являются сложность конструкции скважинного фильтра, трудоемкость изготовления, низкая надежность и быстрый абразивный износ фильтрующего элемента.

Известен скважинный фильтр по патенту РФ на изобретение №2507384, МПК Е21В 43/08, опубл. 20.02.2014 г.

Этот щелевой скважинный фильтр содержит перфорированную несущую трубу и щелевой фильтрующий элемент, выполненный из проволоки, намотанной на продольные элементы по спирали, причем поперечное сечение проволоки, намотанной по спирали выполнено пятигранным, одна из граней проволоки выполнена параллельно продольной оси фильтра и образует его наружную поверхность, а каждая боковая сторона выполнена с двумя гранями, верхние образуют фильтрующий зазор, а нижние сходятся, образуя острый угол.

Недостатки: низкая прочность проволоки фильтрующего элемента, что приводит к изменению зазоров при спуске скважинного фильтра, и быстрый абразивный износ «самого узкого места» фильтрующего элемента.

Известен бескаркасный скважинный фильтр по патенту РФ на изобретение №2606470, МПК В21В 43/08, опубл. 10.01.2017 г., прототип.

Этот бескаркасный скважинный фильтр содержит два ниппеля и, по меньшей мере, один фильтрующий элемент, закрытый защитным кожухом, имеющим отверстия, и выполненным между ограничительными кольцами, тем, что каждый фильтрующий элемент уложен на продольные элементы, а оба ниппеля приварены к крайним ограничительным кольцам, внутри фильтра без кольцевого зазора установлен кольцевой кожух, внутри которого с кольцевым зазором установлено средство закрутки добываемого продукта. Фильтрующий элемент может быть выполнен щелевым в виде проволоки, намотанной на продольные элементы по спирали.

Недостатки: высокий вес, соизмеримый с весом каркасного фильтра и сложность конструкции.

Задача создания изобретения увеличении прочности на изгиб при сохранении прочности на кручение и обеспечении эффективной очистки.

Решение указанной задачи достигнуто в скважинном фильтре, содержащем ниппели, муфту и, по меньшей мере, один фильтрующий блок, содержащий фильтрующий элемент со стрингерами, уложенными параллельно оси скважинного фильтра между ограничительными кольцами, и намотанные на них витки профилированной проволоки, тем, что каждый фильтрующий блок содержит внутреннюю трубу с продольными ребрами, установленный на ней коаксиально без зазора, внешний цилиндр с радиальными отверстиями и стрингерами выполненными заодно с внешним цилиндром, а соединение внутренней трубы и внешнего цилиндра выполнено через крестовины, установленные внутри ограничительных колец.

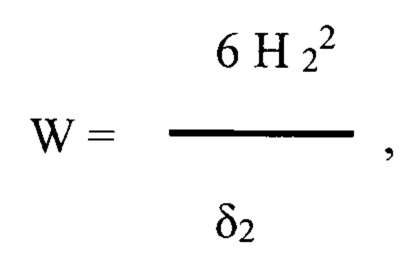

Внешний диаметр внутренней трубы может быть выполнен из соотношения:

Dвн1=(0,2…0,3)Dвнф, где:

Dвн1 - внешний диаметр внутренней трубы,

Dвнф - внутренний диаметр фильтра.

Высота стрингеров может быть выполнена из соотношения:

Н2=(2…5)δ2 где:

Н2 - высота стрингера,

δ2 - толщина внешнего цилиндра.

Толщина стрингеров может быть выполнена из соотношения:

δс=(0,8…1,0)δ2, где:

δс - толщина стрингера,

δ2 - толщина внешнего цилиндра.

Высота продольных ребер может быть выполнена из соотношения:

δ2 - толщина внешнего цилиндра.

Толщина стрингеров может быть выполнена из соотношения:

δс=(0,8…1,0)δ2, где:

δс - толщина стрингера,

δ2 - толщина внешнего цилиндра.

Высота продольных ребер может быть выполнена из соотношения:

H1=(20…40)δ1 где:

H1 - высота продольного ребра,

δ1 - толщина продольного ребра.

Толщина продольных ребер может быть выполнена из соотношения:

δр=(0,8…1,0)δ1, где:

δс - толщина стрингера,

δ1 - толщина внутренней трубы.

Профилированная проволока может быть выполнена треугольного поперечного сечения с радиусным скруглением вершины, обращенной к оси скважного фильтра.

Радиусное скругление вершины, обращенной к оси скважного фильтра может быть выполнено из условия:

R=(0,2…0,25) а, где:

R - радиус скругления вершины,

а - ширина профилированной проволоки.

Укладка внешнего цилиндра со стингерами при сборке может быть выполнена таким образом, чтобы внутренний диаметр внешнего цилиндра был больше внутреннего диаметра фильтра:

D2>Dвн.

Укладка внешнего цилиндра со стингерами при сборке может быть выполнена таким образом, чтобы внешний диаметр фильтрующего элемента был меньше внешнего диаметра муфты:

D2≤Dвн.

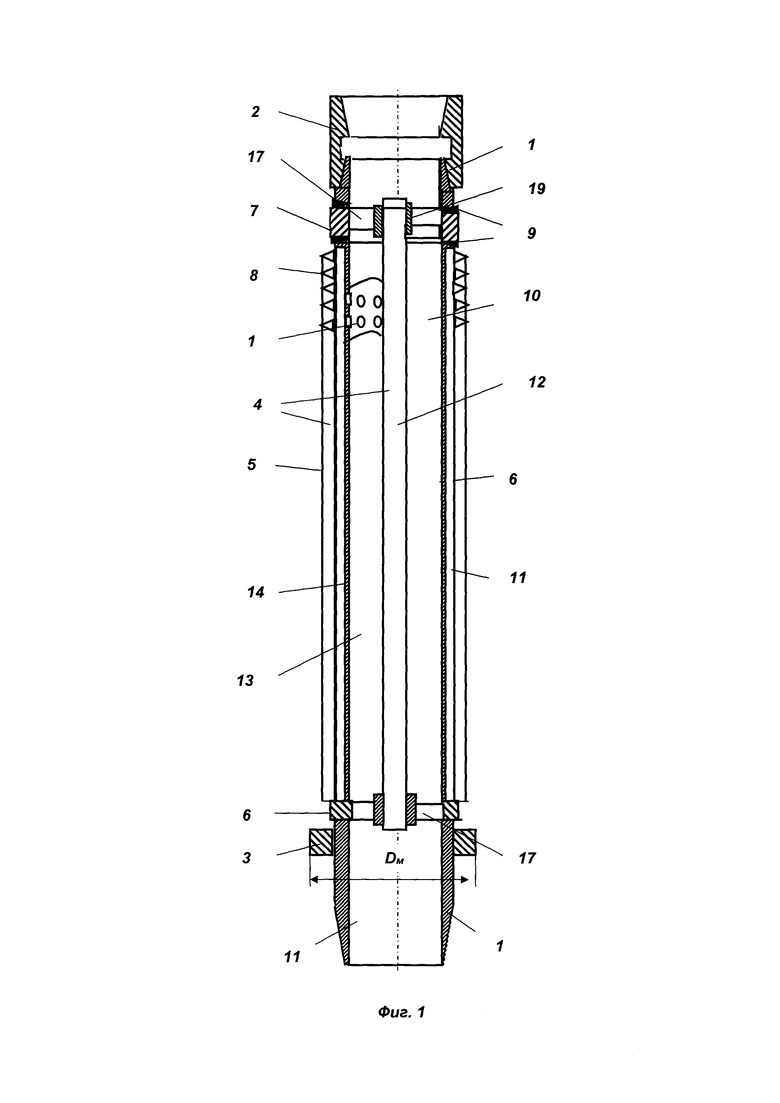

Сущность изобретения поясняется на чертежах фиг. 1-28, где:

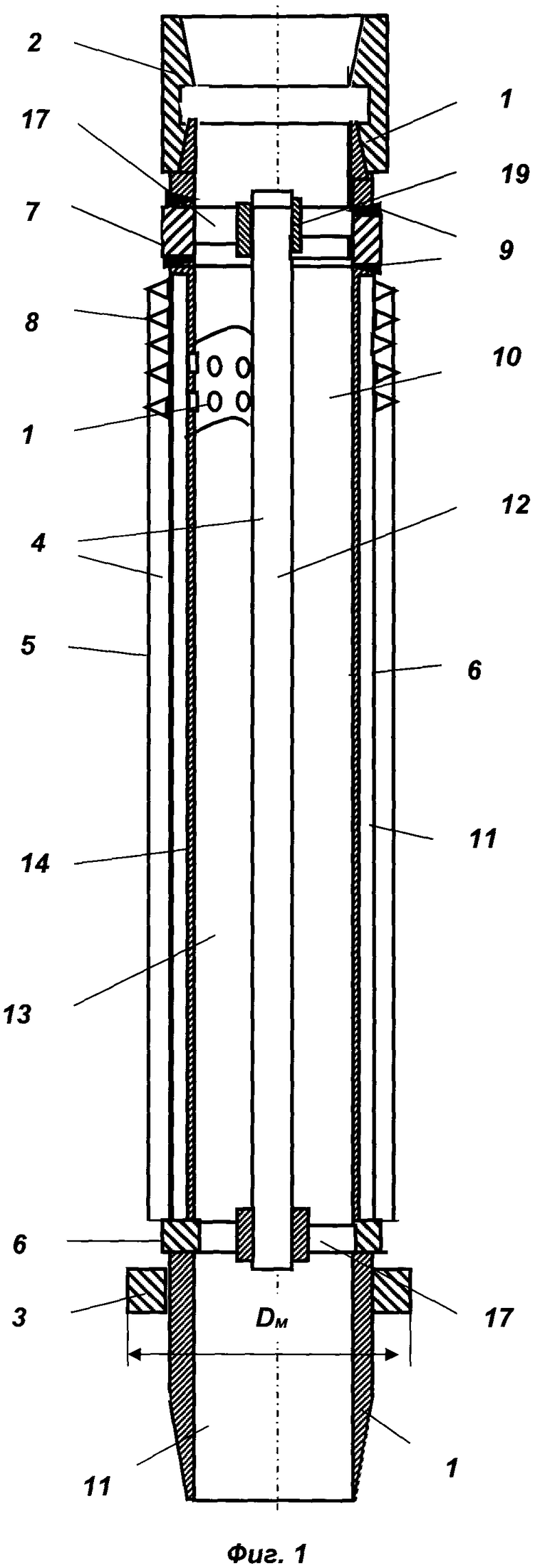

- на фиг. 1 приведен скважный фильтр,

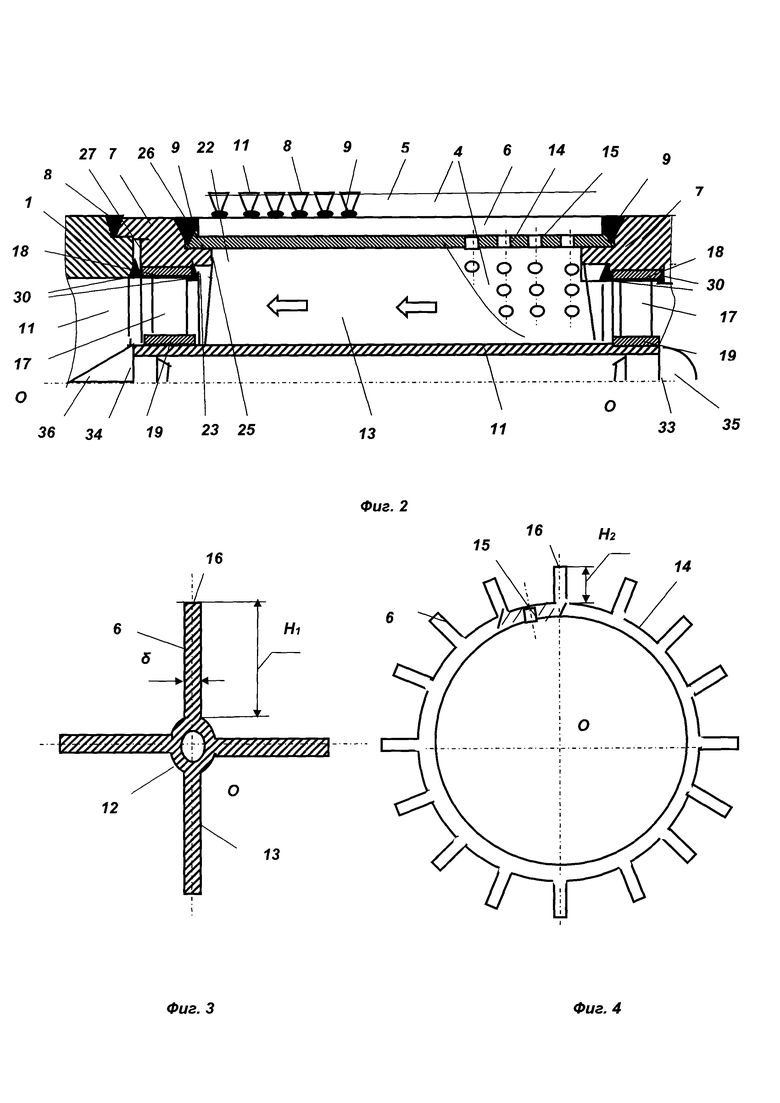

- на фиг. 2 приведен фильтрующий блок,

- на фиг. 3 приведена внутренняя труба с продольными ребрами,

- на фиг. 4 приведено внешний цилиндр со стрингерами,

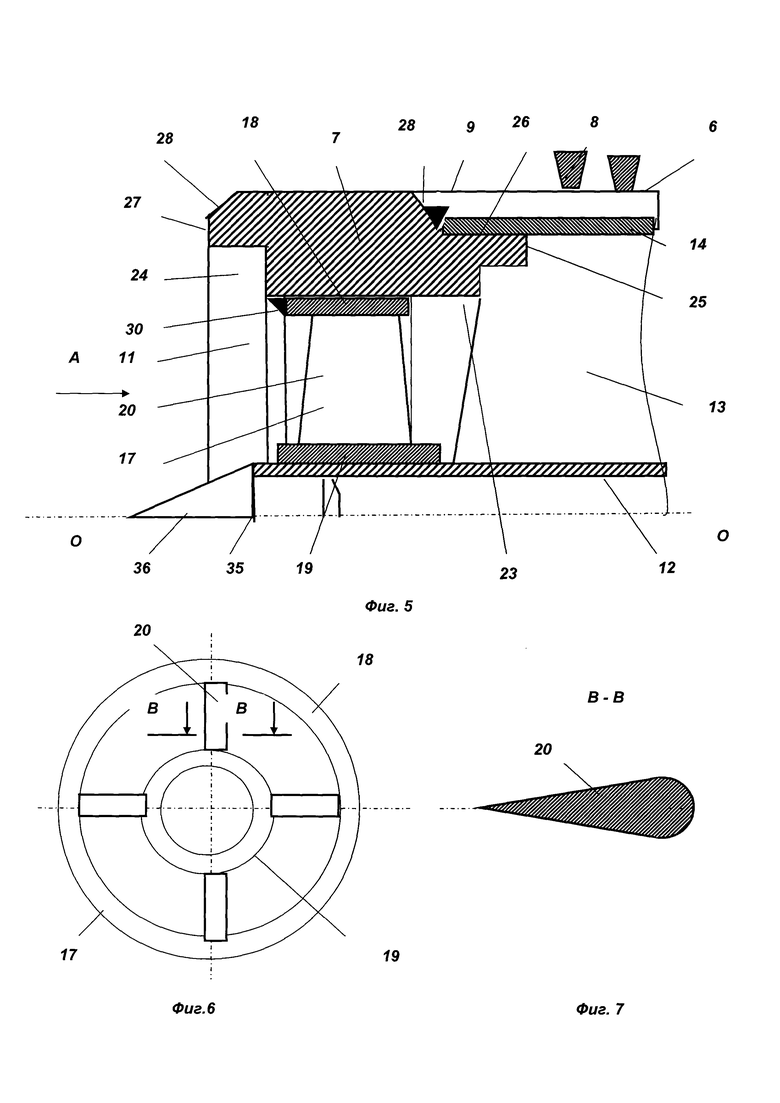

- на фиг. 5 приведен конец фильтрующего блока,

- на фиг. 6 приведен вид А,

- на фиг, 7 разрез В-В,

- на фиг 8 - вариант крестовины в виде одной детали,

- на фиг 9 - вариант крестовины в виде одной детали с ограничительным кольцом,

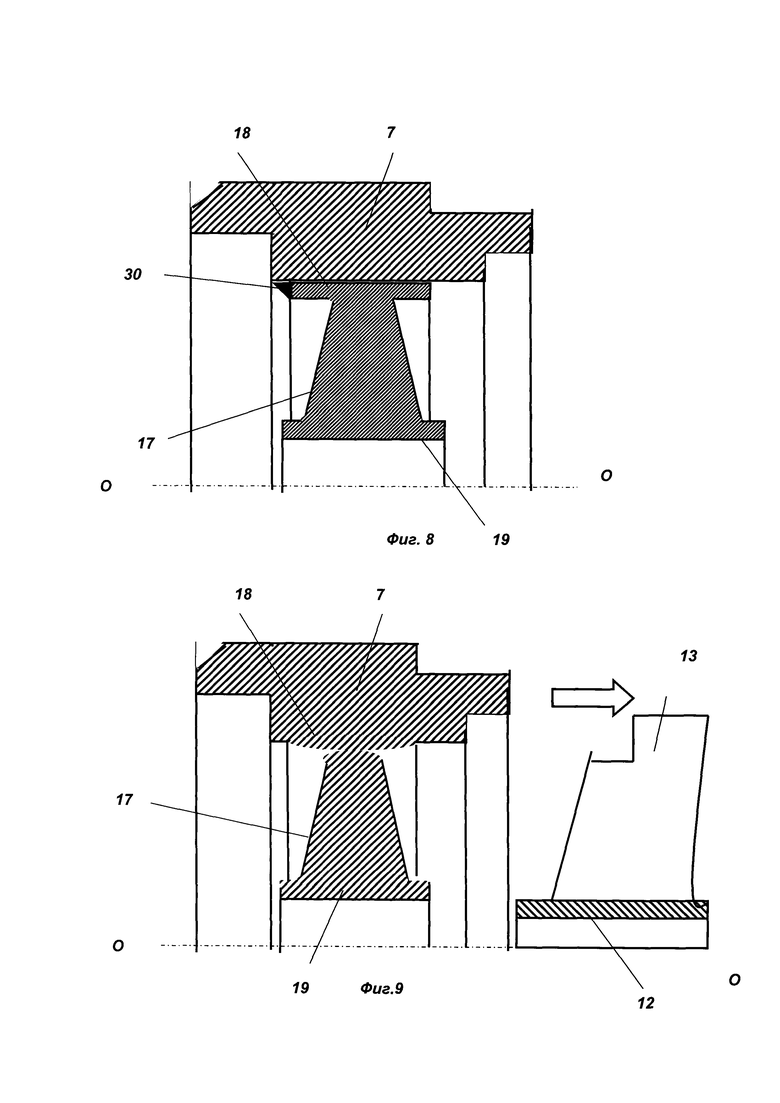

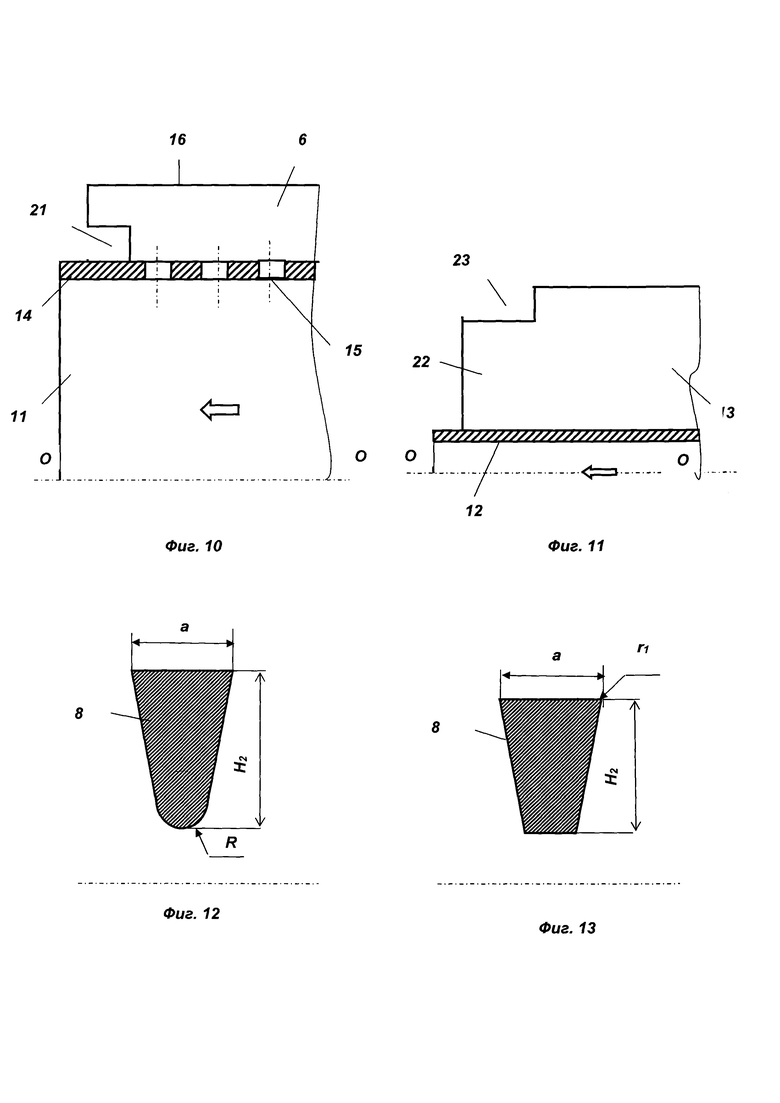

- на фиг. 10 конец стрингера,

- на фиг. 11 - конец ребра,

- на фиг. 12 приведен первый вариант профилированной проволоки,

- на фиг. 13 приведен второй вариант профилированной проволоки,

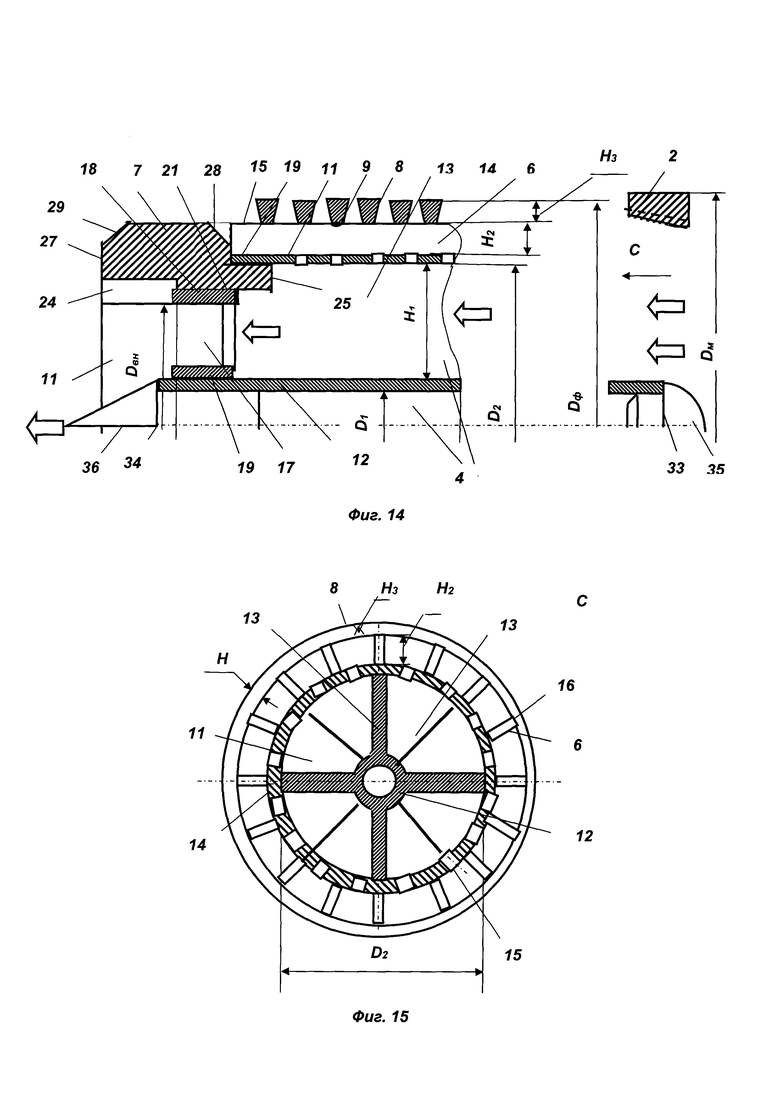

- на фиг. 14 приведена сборка внутренней трубы и внешнего цилиндра,

- на фиг. 15 приведен вид С,

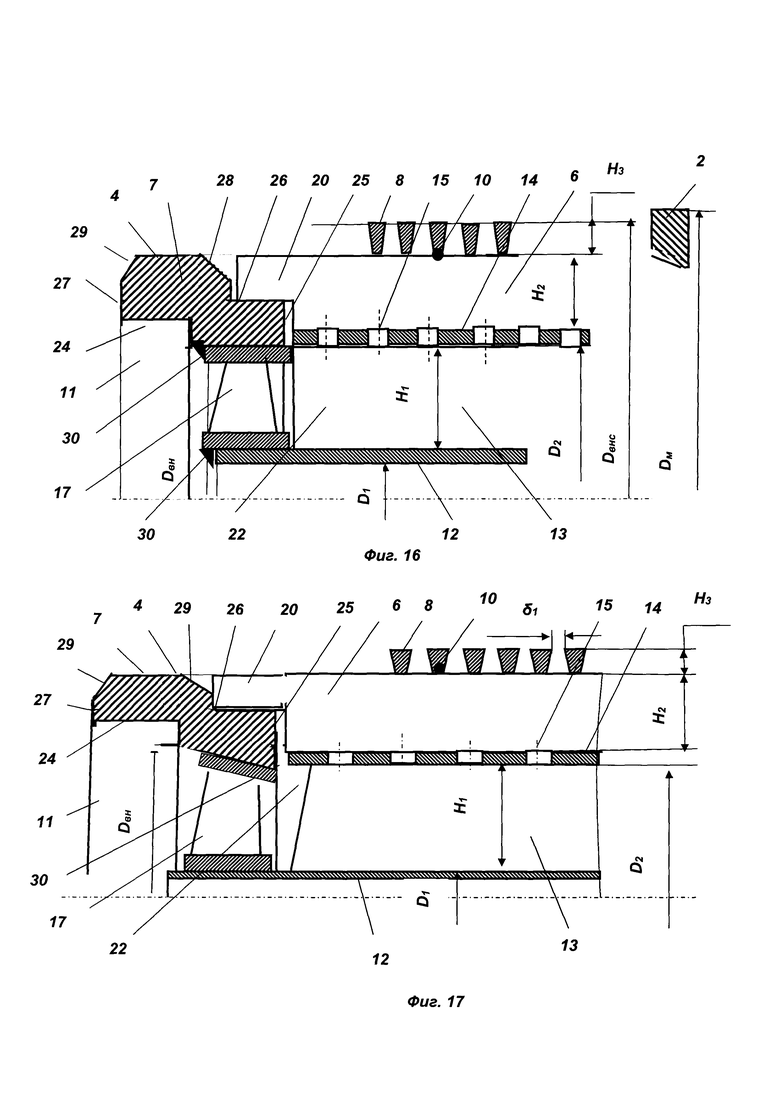

- на фиг. 16 приведен первый вариант фильтрующего блока,

- на фиг. 17 приведен второй вариант фильтрующего блока,

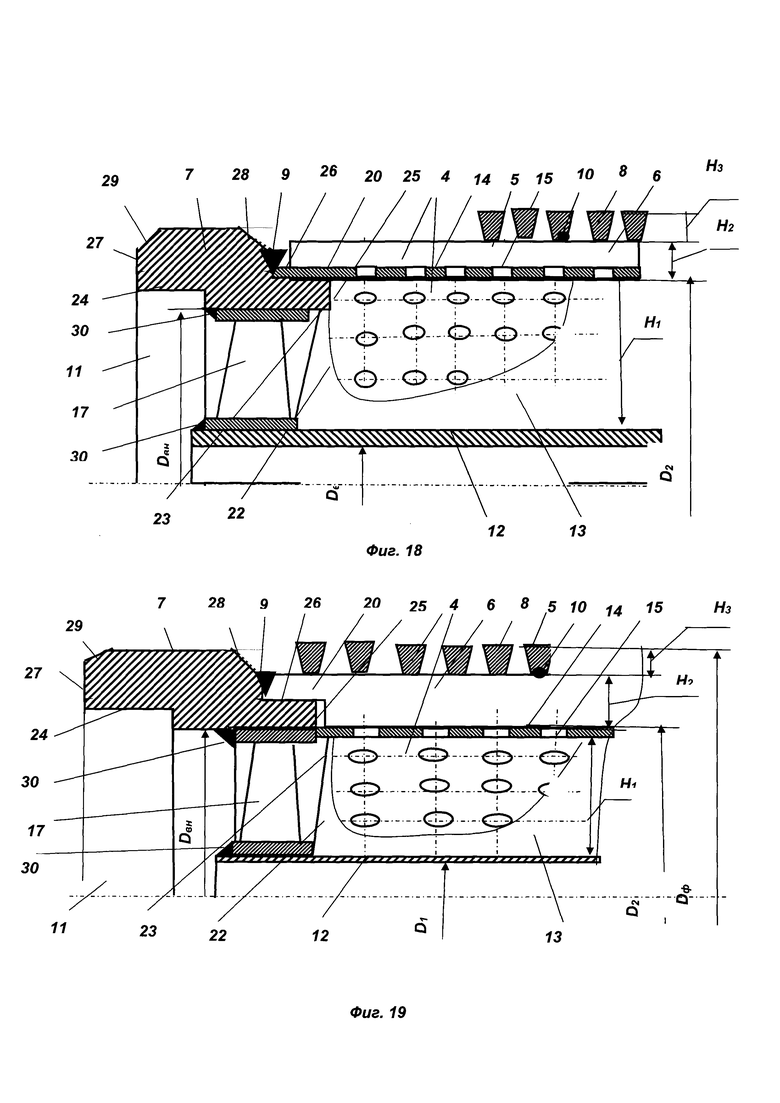

- на фиг. 18 приведен третий вариант фильтрующего блока,

- на фиг. 19 приведен четвертый вариант фильтрующего блока,

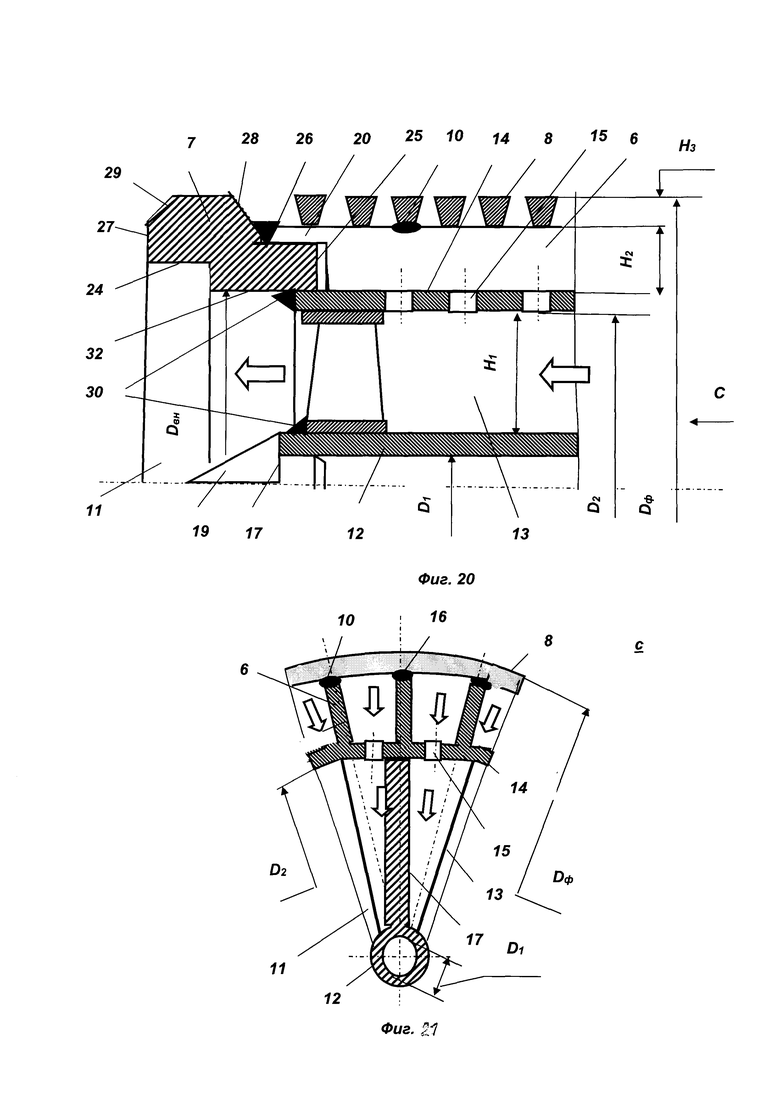

- на фиг. 20 приведен пятый вариант фильтрующего блока,

- на фиг. 21 приведен вид D,

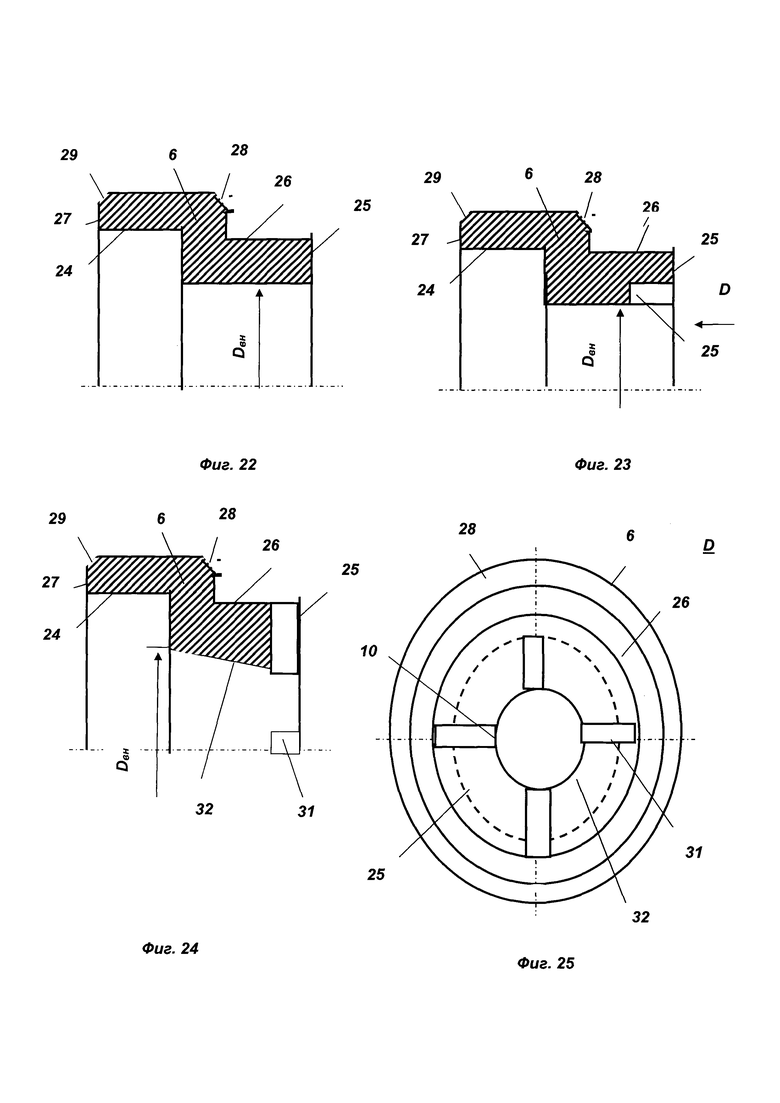

- на фиг 22 приведено ограничительное кольцо в разрезе, первый вариант,

- на фиг. 24 приведено ограничительное кольцо в разрезе, второй вариант,

- на фиг. 24 приведено ограничительное кольцо в разрезе, третий вариант,

- на фиг. 25 приведен вид Е,

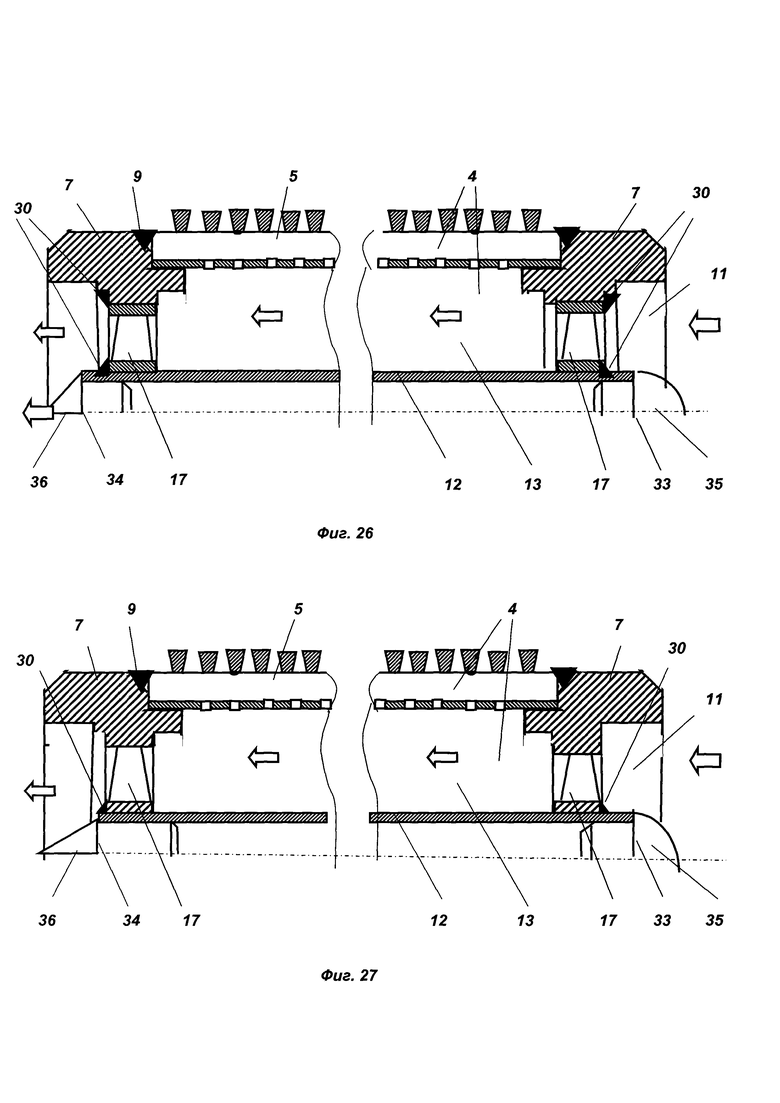

- на фиг. 26 приведен первый вариант сборки фильтрующего блока,

- на фиг. 27 приведен второй вариант сборки фильтрующего блока,

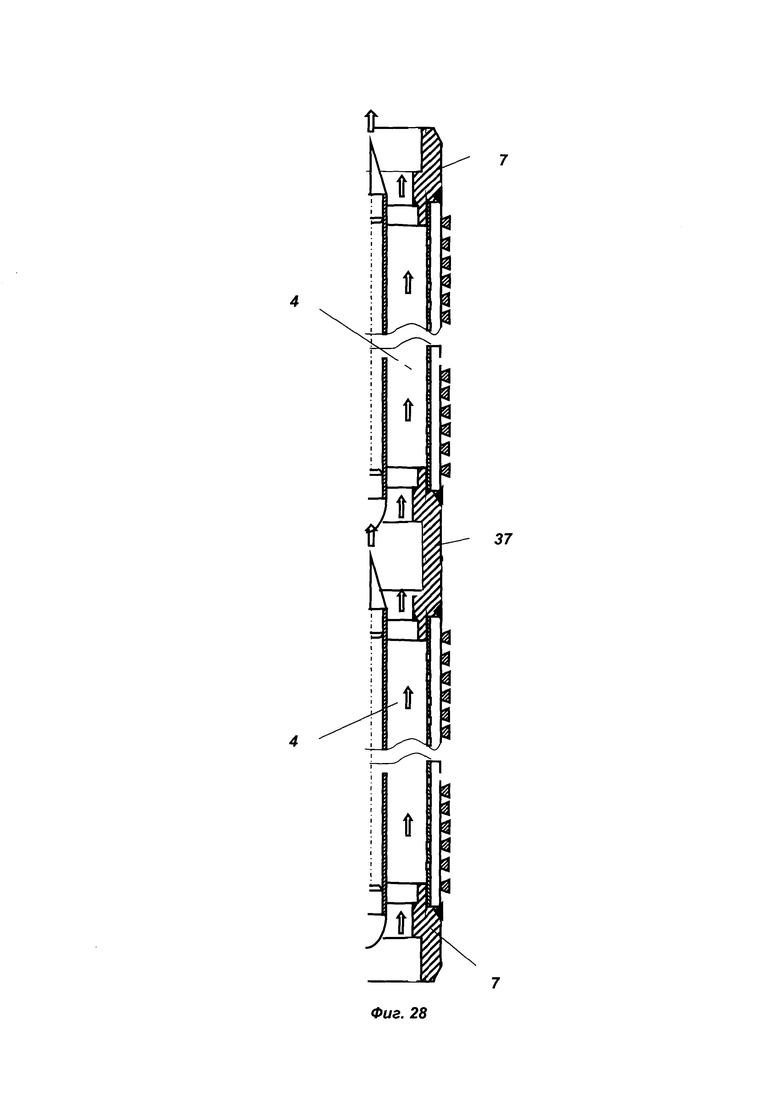

- на фиг. 28 приведен скважинный фильтр с двумя фильтрующими блоками.

Обозначения, принятые в описании:

ниппель 1,

муфта 2,

центратор 3,

фильтрующий блок 4,

фильтрующий элемент 5,

стрингер 6,

ограничительно кольцо 7,

профилированная проволока 8,

сварочный шов 9,

контактная сварка 10,

внутренняя полость 11,

внутренний цилиндр 12,

продольные ребра 13,

внешний цилиндр 14,

радиальные отверстия 15,

контактная поверхность 16,

крестовина 17,

внешняя обойма 18,

внутренняя обойма 19,

обтекатели 20,

вырез конца стрингера 21,

конец ребра 22,

вырез ребра 23,

внутренняя проточка 24,

внутренний торец 25,

внешняя проточка 26,

внешний торец 27,

внутренняя фаска 28,

внешняя фаска 29,

внутренний сварной шов 30,

радиальный вырез 31,

внутренняя поверхность 32,

входной торец 33,

выходной торец 34,

входной обтекатель 35,

выходной обтекатель 36,

промежуточное кольцо 37.

Н0 - высота фильтрующего элемента в поперечном сечении,

H1 - высота продольных ребер,

Н2 - высота стрингера,

Н3 - высота поперечного сечения профилированной проволоки.

D1 - внутренний диаметр внутренней трубы,

D2 - внутренний диаметр наружного цилиндра,

Dм - наружный диаметр муфты,

Dф - наружный диаметр фильтрующего элемента,

δ1 - толщина внутренней трубы,

δс - толщина стрингера,

δ2 - толщина наружного цилиндра,

δр - толщина продольного ребра,

δпр - боковой зазор между рядами профилированной проволоки,

t - шаг установки стрингеров,

δ2 - толщина наружного цилиндра,

δр - толщина продольного ребра,

δф - боковой зазор между рядами профилированной проволоки,

t - шаг установки стрингеров,

а - ширина профилированной проволоки,

R - радиус скругления контактной поверхности профилированной проволоки,

r1 - радиус скругления вершины поперечного сечения профилированной проволоки.,

Скважинный фильтр (фиг. 1…28) предназначен для очистки нефти или газа.3

Скважинный фильтр (фиг. 1) содержит ниппели 1, муфту 2 на верхнем ниппеле 1 и также на одном их ниппелей 1 может быть установлен центратор 3. Скважинный фильтр содержит, по меньшей мере, один фильтрующий блок 4 с фильтрующими элементами 5.

Фильтрующий элемент 5 (фиг. 2) содержит стрингеры 6, уложенные параллельно оси OO скважинного фильтра между ограничительными кольцами 7, и намотанные на них витки профилированной проволоки 8 треугольного или трапециевидного сечения.

Соединения ниппелей 1 с ограничительными кольцами 7 и ограничительных колец 7 с фильтрующими элементами 5 выполнено сварочными швами 9.

Соединение профилированной проволоки 8 со стрингерами 6 выполнено контактной сваркой 10.

Внутри скважинного фильтра образована внутренняя полость 11, в которую при работе поступает очищенный добываемый продукт.

Высота стрингеров 6 может быть выполнена из соотношения:

Н2=(3…5)δс, где:

Н2 - высота стрингера 6,

δс - толщина стрингера 6.

При таком соотношении толщин стрингера 6 и его высоты вес стрингеров уменьшается в 4…5 раз, а прочность на изгиб возрастает в 7 раз при условии выполнения соответствующей высоты профилей стрингеров 6 Н2.

Сборка стрингеров 6 показана на фиг. 5, 18 и 19.

Доказательство оптимальности указанного соотношения размеров для определения высоты стрингера Н2.

Из сопротивления материалов известно (для прямоугольного профиля):

где:

где:

W - момент сопротивления изгибу,

H2 - высота стрингера 6,

δ2 - толщина стрингера 6.

Из этой формулы следует, что с увеличением высоты стрингера 6 - Н2 его сопротивление изгибу возрастает с квадратичной зависимостью. Однако верхний передел ограничен наружным диаметральным габаритом скважинного фильтра: сделать фильтрующий элемент 5 диаметром больше внешнего диаметра муфты 2 Dм нельзя из-за возможности разрушения фильтрующего элемента 5 при спуске в скважину.

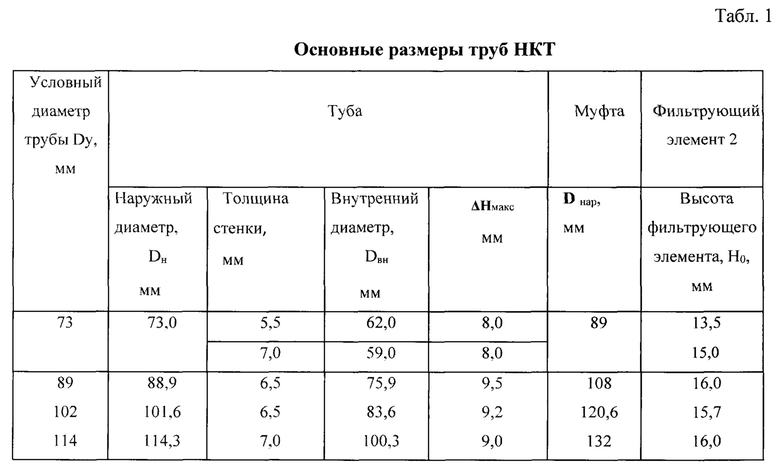

Более подробное обоснование высоты стрингеров 6 с использованием некоторых данных, частично позаимствованных из ГОСТ 633- 80. Трубы насосно-компрессорные и муфты к ним. Технические условия, приведено в табл. 1.

Также возможно применение на практике труб по ГОСТ 632 - 80. Трубы обсадные и муфты к ним. Технические условия.

Из табл. 1 следует, что высота фильтрующего элемента Н0=13,5…16,0 мм.

При высоте профилированной проволоки 8 - Н3 равной 3 мм, учитывая, что Н0=Н3+Н2 имеем высоту Н2 (фиг. 3) стрингеров 6:

Допустимая максимальная высота стрнгера 6 находится в диапазоне:

Н2=10,5…13,0 мм, что вполне достаточно для изготовления внешней трубы со стрингерами.

Например, при δ2=1,0 мм и δc=1,0 мм, имеем, что высота стрингеров 5 будет находиться в диапазоне:

Н2=3,0…5,0 мм.

При δ2=2,0 мм и δс=2,0 м

Н2=6,0…10,0 мм, что немного меньше максимально-допустимого диапазона высоты стрингера 6 Н2=10,5…13,0 мм.

Кроме того, скважинный фильтр содержит (фиг. 5 и 6) внутреннюю трубу 12 с продольными ребрами 13, установленный на ней коаксиально без зазора внешний цилиндр 14 с радиальными отверстиями 15 и стрингерами 6, выполненными заодно с внешним цилиндром 14. Контактные поверхности 16 стрингеров 6 контактируют с профилированной проволокой 8 и соединены с ней контактной сваркой 10 (фиг. 2, 5 и 6).

Возможны два варианта выполнения профилированной проволоки 8 фиг. 7 и 8.

По первому варианту профилированная проволока 8 скруглена в месте контакта со стрингерами 6 радиусом R.

Радиусное скругление вершины, обращенной к оси скважного фильтра может быть выполнено из условия:

R=(0,2…0,25) а, где:

R - радиус скругления вершины,

а - ширина профилированной проволоки.

По второму варианту (фиг. 8) возможно применение проволоки трапециевидного поперечного сечения, при этом ее меньшее основание обращено к оси скважинного фильтра ОО.

Внутренний диаметр внутренней трубы 12 может быть выполнен из соотношения:

D1=(0,2…0,3) D2,где:

D1 - внутренний диаметр внутренней трубы,

D2 - внутренний диаметр внешнего цилиндра.

При таких соотношениях размеров загромождение сечения фильтра внутренней трубой 12 составляет всего 4%…9%, а если внутренняя труба 12 открыта со стороны входного и выходного торцов, то загромождение еще меньше и составляет всего: 1…2%.

Соединение внутренней трубы 12 и внешнего цилиндра 14 может быть выполнено через две крестовины 17, установленные внутри ограничительных колец 7.

Каждая крестовина 17 имеет внешнюю обойму 18, внутреннюю обойму 19 и стойки-обтекатели 20, установленные между ними радиально.

Количество стоек-обтекателей от 3 до 8.

Каждая крестовина 17 может быть выполнена как одна деталь, например изготовленная литьем. Каждая крестовина 17 может быть выполнена, как одна деталь с ограничительным кольцом 7.

При этом количество продольных ребер 13 минимально, и обычно оно равно:

N=4…16.

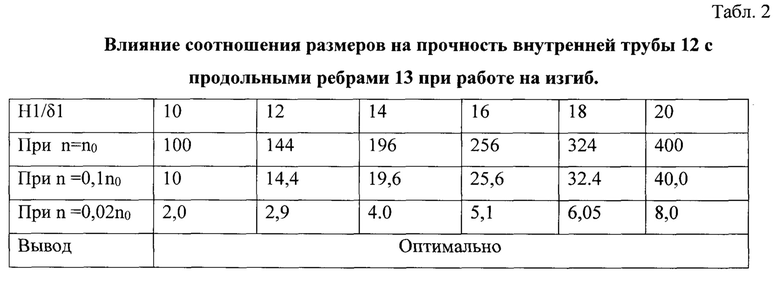

Оптимальная высота H1 продольных ребер 13 из условия обеспечения прочности на изгиб должна быть выполнена в диапазоне:

H1=(10…20) δp,

где: H1 - высота продольного ребра 13,

δр, - толщина продольного ребра 13.

В этом случае, прочность продольных ребер 13 при изгибе возрастает в 100…400 раз, но с учетом того, что их будет меньше, чем стрингеров 5 в 10…50 раз, прочность на изгиб в любом случае будет выше по сравнению с вариантом с относительно «толстыми» и часто установленными стрингерами 6. А именно, прочность продольных ребер 13 на изгиб будет больше исходного варианта в 2…8 раз, а прочность на растяжение и кручение практически не изменится. Это видно из табл. 2

На фиг. 5 приведен стрингера 6 с вырезом стрингера 21 прямоугольной формы.

На фиг. 6 приведен конец ребра 22 с вырезом 23 прямоугольной формы на внутренней трубе 12.

Для более удобного монтажа продольных ребер 13 между ограничительными кольцами 7 и повышения прочности на кручение в них могут быть выполнены радиальные вырезы 31 (фиг. 25).

Возможны пять вариантов скважинного фильтра (фиг. 16…20)

На фиг. 16 приведен первый вариант скважинного фильтра:

D2≥Dвн,

где:

D2 - внутренний диаметр внешней трубы 14,

Dвн - внутренний диаметр фильтра.

На фиг. 17 приведен второй вариант скважинного фильтра:

D2=Dвн,

где:

D2 - внутренний диаметр внешней трубы 14,

Dвн - внутренний диаметр фильтра.

На фиг. 18 приведен третий вариант скважинного фильтра:

D2≤Dвн,

где:

D2 - внутренний диаметр внешней трубы 14,

Dвн - внутренний диаметр фильтра.

На фиг. 19 - четвертый вариант скважинного фильтра, в котором:

Dвнc<Dвн,

На фиг. 20 приведен пятый вариант:

D2<Dвн.

где:

D2 - внутренний диаметр внешней трубы 14,

Dвн - внутренний диаметр фильтра.

на фиг. 21 приведен вид С ограничительного кольца 7.

На фиг. 22 приведен первый вариант ограничительного кольца 6 с разрезе.

На фиг. 23 приведен второй вариант ограничительного кольца 6.

На фиг. 24 приведен третий вариант ограничительного кольца 6 с радиальными пазами 31 и внутренней поверхностью 32 конической формы в виде усеченного конуса. На фиг. 26 приведен вид D ограничительного кольца 7, третьего варианта.

На фиг. 27 и 28 приведены два варианта сборки фильтрующих блоков 4. При этом в варианте (фиг. 27) применяют крестовины 17, выполненные отдельно от ограничительных колец 7 которые сваривают с ограничительными кольцами 7 сварочными швами 9 и внутренней трубой 12 внутренними сварными швами 30.

В варианте (фиг. 28) внутренние сварные швы 30 использую только для сварки крестовин 17 с внутренней трубой 12. Этот вариант проще и скважинный фильтр имеет большую прочность на растяжение.

Внутренняя труба 12 имеет входной торец 33 и выходной торец 34, закрытые входным и выходным обтекателями 35 и 36 (фиг. 26 и 27).

При установке обтекателей 35 и 36 гидродинамические потери внутри скважинного фильтра во внутренней полости 11 значительно уменьшаются.

На фиг. 28 приведена сборка из двух фильтрующих блоков 4. Для их соединения используют промежуточное кольцо 37. Для увеличения стойкости и прочности скважинного фильтра может быть применено три и более фильтрующих блока 4.

Сборка скважинного фильтра

При сборке отдельно (фиг. 1…28) изготавливают ниппели 1, ограничительные кольца 7 и фильтрующие элементы 6.

Фильтрующие элементы 6 собирают на оправке (не показано) на которой устанавливают внутренний цилиндр 14 со стрингерами 6 и на них наматывают профилированную проволоку 8, периодически приваривая ее к стрингерам 6 контактной сваркой 10 (фиг. 12).

Фильтрующие элементы 4 после из сборки приваривают с обеих сторон к ограничительным кольцам 6 сварочными швами 8 (фиг. 1, 2 и 19, 20).

Потом фильтрующие элементы 4 приваривают к ограничительным кольцам 6 при помощи внутренних сварочных швов 30.

Ниппеля 1 вставляют во внутренние проточки 24 (фиг. 1, 2 и 19, 20) и приваривают к ограничительным кольцам 6 тоже сварочными швами 8 (фиг. 1 и 2).

Возможно изготовление скважинного фильтра с двумя и более скважинными блоками 33 (фиг. 21), соединенными промежуточными кольцами 34.

РАБОТА СКВАЖИНОГО ФИЛЬТРА

Скважинный фильтр предназначен для очистки нефти или газа от посторонних примесей (фиг. 1…21). Для этого скважинный фильтр устанавливают в состав эксплуатационной колонны (не показано). Нефть (газ) через зазор δ1 между витками профилированной проволоки 7 и далее через зазоры между стрингерами 5 - δ2 поступает во внутреннюю полость 10 с высокой степенью очистки.

Степень фильтрации зависит преимущественно от зазора δ1 и задается заказчиком обычно в диапазоне от 0,1 до 1,0 мм. При этом не допустима деформация витков профилированной проволоки 7 ни при изготовлении, ни при перевозке и спуске скважинного фильтра в скважину. Это достигнуто контактом профилированной проволоки 7 со стрингерами 5 при приварке, их сварке без вытяжки профилированной проволоки 7 за счет большей площади их контакта между собой.

Проходя через зазоры δ1 между стрингерами 5 (фиг. 10) во внутреннюю полость 10 добываемый продукт очищается.

Предложенная конструкция обеспечивает улучшение фильтрации за счет стабильности бокового зазора между рядами профилированной проволоки δ1 (фиг. 10) и повышает его прочность за счет предложенного профиля стрингеров 5 и профилированной проволоки 7.

При применении нескольких фильтрующих блоков 33, их прочность на разрыв, скручивание и вибронагрузки увеличивается.

Применение изобретения позволило:

- увеличить прочность скважинного фильтра на изгиб и сохранении прочности на растяжение и кручение,

- улучшить очистку добываемого продукта за счет уменьшение деформации витков профилированной проволоки при сварке и при спуске скважинного фильтра в скважину.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2729577C1 |

| СКВАЖИННЫЙ ФИЛЬТР И СПОСОБ ЕГО ОЧИСТКИ | 2020 |

|

RU2729298C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2725984C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2729299C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2728294C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2726657C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2725988C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2729670C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2724731C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2020 |

|

RU2730728C1 |

Изобретение относится к нефтегазодобывающей промышленности, конкретно к средствам фильтрации нефти и газа. Устройство содержит ниппели, муфту и по меньшей мере один фильтрующий блок, содержащий фильтрующий элемент со стрингерами, уложенными параллельно оси скважинного фильтра между ограничительными кольцами, и намотанные на них витки профилированной проволоки. Каждый фильтрующий блок содержит внутреннюю трубу с продольными ребрами, установленный на ней коаксиально без зазора внешний цилиндр с радиальными отверстиями и стрингерами, выполненными заодно с внешним цилиндром. Соединение внутренней трубы и внешнего цилиндра выполнено через две крестовины, установленные внутри ограничительных колец. Увеличивается прочность на изгиб при сохранении прочности на кручение, обеспечивается эффективная очистка. 12 з.п. ф-лы, 28 ил.

1. Скважинный фильтр, содержащий ниппели, муфту и, по меньшей мере, один фильтрующий блок, содержащий фильтрующий элемент со стрингерами, уложенными параллельно оси скважинного фильтра между ограничительными кольцами, и намотанные на них витки профилированной проволоки, отличающийся тем, что каждый фильтрующий блок содержит внутреннюю трубу с продольными ребрами, установленный на ней коаксиально без зазора, внешний цилиндр с радиальными отверстиями и стрингерами, выполненными заодно с внешним цилиндром, а соединение внутренней трубы и внешнего цилиндра выполнено через две крестовины, установленные внутри ограничительных колец.

2. Скважинный фильтр по п. 1, отличающийся тем, что крестовины выполнены в виде внешней и внутренней обойм, соединенных ребрами-обтекателями.

3. Скважинный фильтр по п. 2, отличающийся тем, что каждая крестовина выполнена как одна деталь.

4. Скважинный фильтр по п. 3, отличающийся тем, что каждая крестовина выполнена как одна деталь с ограничительным кольцом.

5. Скважинный фильтр по п. 1, отличающийся тем, что внешний диаметр внутренней трубы выполнен из соотношения:

Dвн1=(0,2…0,3) Dвнф, где:

Dвн1 - внешний диаметр внутренней трубы,

Dвнф - внутренний диаметр фильтра.

6. Скважинный фильтр по п. 1, отличающийся тем, что высота стрингеров выполнена из соотношения:

H2=(2…5)δ2, где:

H2 - высота стрингера,

δ2 - толщина внешнего цилиндра.

7. Скважинный фильтр по п. 1, отличающийся тем, что толщина стрингеров выполнена из соотношения:

δс=(0,8…1,0)δ2, где:

δс - толщина стрингера,

δ2 - толщина внешнего цилиндра.

8. Скважинный фильтр по п. 1, отличающийся тем, что высота продольных ребер выполнена из соотношения:

H1=(20…40)δ1, где:

H1 - высота продольного ребра,

δ1 - толщина продольного ребра.

9. Скважинный фильтр по п. 1, отличающийся тем, что толщина продольных ребер выполнена из соотношения:

δр=(0,8…1,0)δ1, где:

δc - толщина стрингера,

δ1 - толщина внутренней трубы.

10. Скважинный фильтр по п. 1, отличающийся тем, что профилированная проволока выполнена треугольного поперечного сечения с радиусным скруглением вершины, обращенной к оси скважинного фильтра.

11. Скважинный фильтр по п. 10, отличающийся тем, что радиусное скругление вершины, обращенной к оси скважинного фильтра, выполнено из условия:

R=(0,2…0,25) а, где:

R - радиус скругления вершины,

а - ширина профилированной проволоки.

12. Скважинный фильтр по п. 1, отличающийся тем, что укладка внешнего цилиндра со стингерами при сборке выполнена таким образом, чтобы внутренний диаметр внешнего цилиндра был больше внутреннего диаметра фильтра:

D2>Dвн.

13. Скважинный фильтр по п. 1, отличающийся тем, что укладка внешнего цилиндра со стингерами при сборке выполнена таким образом, чтобы внешний диаметр фильтрующего элемента был меньше внешнего диаметра муфты:

D2>Dвн.

| БЕСКАРКАСНЫЙ СКВАЖИННЫЙ ФИЛЬТР | 2016 |

|

RU2606470C1 |

| Скважинный фильтр | 1981 |

|

SU1021768A1 |

| ФИЛЬТР ГИДРОДИНАМИЧЕСКИЙ | 2008 |

|

RU2402675C2 |

| 0 |

|

SU152705A1 | |

| US 5339895 A1, 23.08.1994 | |||

| US 5004049 A1, 02.04.1991. | |||

Авторы

Даты

2020-07-15—Публикация

2020-02-06—Подача